車両搭載用高圧タンクの製造方法

【課題】ライナと繊維強化プラスチック層とが接着されてしまわずに、繊維強化プラスチック層の変形も防止できる車両搭載用高圧タンクの製造方法を提供すること。

【解決手段】この製造方法は、ライナを準備する工程(ステップS01)と、前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程(ステップS01)と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程(ステップS02〜S08)と、を含み、前記繊維強化プラスチック材料を硬化させる工程(ステップS02〜S08)は、大気圧よりも高い内圧を前記ライナに付与する高圧過程(ステップS02〜S03)と、大気圧よりも低い内圧を前記ライナに付与する低圧過程(ステップS04〜S05)とを有しており、前記高圧過程を行った後に前記低圧過程を行うものである。

【解決手段】この製造方法は、ライナを準備する工程(ステップS01)と、前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程(ステップS01)と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程(ステップS02〜S08)と、を含み、前記繊維強化プラスチック材料を硬化させる工程(ステップS02〜S08)は、大気圧よりも高い内圧を前記ライナに付与する高圧過程(ステップS02〜S03)と、大気圧よりも低い内圧を前記ライナに付与する低圧過程(ステップS04〜S05)とを有しており、前記高圧過程を行った後に前記低圧過程を行うものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両搭載用高圧タンクの製造方法に関する。

【背景技術】

【0002】

車両搭載用高圧タンクとして、ライナの周囲を繊維強化プラスチック層で補強してなるものが知られている。このような車両搭載用高圧タンクの製造方法として、下記特許文献1に記載のものが提案されている。下記特許文献1に記載の製造方法は、ライナに相当する内殻を形成し、その内殻の外周にフィラメントワインディング法等によって繊維強化プラスチック(FRP:Fiber Reinforced Plastics)材料を巻きつけて、それらを加温することで高圧タンクを形成している。

【0003】

より具体的には、下記文献の段落番号0035から0036に記載されているように、内殻(ライナ)を内方から加圧した状態で熱硬化処理を施しており、熱硬化処理工程において内殻(ライナ)が収縮することがなく、ライナと繊維強化プラスチック層とが密着するように構成されている。更に、フィラメントワインディングあるいは熱硬化処理工程においては内殻(ライナ)内を0.5〜3気圧(0.8〜2.5気圧とりわけ1.0〜2気圧程度)に保持するのが好ましいと記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−266288号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述した従来の技術では、ライナ内の圧力を一定に保持したままフィラメントワインディングあるいは熱硬化処理を行っている。従って、大気圧よりも高い内圧を維持したまま熱硬化処理を行えば、ライナと繊維強化プラスチック層とが接着されてしまう。ライナと繊維強化プラスチック層とが接着されてしまうと、その接着された部分に応力が集中し疲労により部分的に剥離したり、ライナに亀裂が入りガスリークが発生したりといった恐れがある。このようなライナと繊維強化プラスチック層との接着を防止するために、ライナと繊維強化プラスチック層との間に離型剤を塗布することも考えられるが、完全にライナと繊維強化プラスチック層との接着を回避することは困難である。一方、大気圧よりも低い内圧を維持したまま熱硬化処理を行えば、繊維強化プラスチック層が変形してしまう恐れがある。

【0006】

本発明はこのような課題に鑑みてなされたものであり、その目的は、ライナの周囲を繊維強化プラスチック層で補強してなる車両搭載用高圧タンクの製造方法であって、ライナと繊維強化プラスチック層とが接着されてしまわずに、繊維強化プラスチック層の変形も防止できる車両搭載用高圧タンクの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明に係る車両搭載用高圧タンクの製造方法は、ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、ライナを準備する工程と、前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、を含み、前記繊維強化プラスチック材料を硬化させる工程は、大気圧よりも高い内圧を前記ライナに付与する高圧過程と、大気圧よりも低い内圧を前記ライナに付与する低圧過程とを有しており、前記高圧過程を行った後に前記低圧過程を行うものである。

【0008】

本発明では、繊維強化プラスチック材料を硬化させる高圧過程においては、大気圧よりも高い内圧をライナに付与するので、繊維強化プラスチック材料によって形成される部分が変形せずに繊維強化プラスチック層へと硬化させることができる。また、繊維強化プラスチック材料を硬化させる低圧過程においては、大気圧よりも低い内圧をライナに付与するので、ライナが繊維強化プラスチック材料によって形成される部分から離れ、ライナと繊維強化プラスチック材料とが非接触の状態で繊維強化プラスチック材料が硬化する。従って、ライナと繊維強化プラスチック層とが接着されず、且つ繊維強化プラスチック層が変形しないような車両搭載用高圧タンクの製造方法を提供することができる。

【発明の効果】

【0009】

本発明によれば、ライナと繊維強化プラスチック層とが接着されてしまわずに、繊維強化プラスチック層の変形も防止できる車両搭載用高圧タンクの製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態である車両搭載用高圧タンクの製造方法によって製造される車両搭載用高圧タンクを示す断面図である。

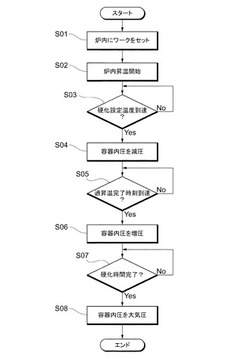

【図2】本発明の実施形態である車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。

【図3】図2に示す製造方法において、ライナに繊維強化プラスチック材料を巻いたワークを硬化炉に設置した状態を説明するための図である。

【図4】図2に示す製造方法において、ワークを炉内で昇温した場合の、温度関係を説明するための図である。

【図5】図2に示す製造方法において、ライナと繊維強化プラスチック材料と口金との近傍を説明するための図である。

【図6】図2に示す製造方法において、繊維強化プラスチック材料に対するライナの変形態様を説明するための図である。

【発明を実施するための形態】

【0011】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0012】

まず、本発明の実施形態である製造方法によって製造される車両搭載用高圧タンクについて説明する。図1は、車両搭載用高圧タンク10の断面図である。図1に示すように、車両搭載用高圧タンク10は、全体として密閉円筒状の容器本体2と、容器本体2の長手方向の両端部に取り付けられた口金102a,102bと、を具備している。容器本体2の内部は、各種のガスを貯留する貯留空間5となっている。車両搭載用高圧タンク10は、常圧のガスを充填することもできるし、常圧に比して圧力が高められたガスを充填することもできる。すなわち、本発明の車両搭載用高圧タンク10は、高圧ガス容器として機能することができる。

【0013】

例えば、燃料電池システムでは、高圧の状態で用意された燃料ガスを減圧して、燃料電池の発電に供している。車両搭載用高圧タンク10は、高圧の燃料ガスを貯留するのに適用することができ、燃料ガスとしての水素や、圧縮天然ガス(CNGガス)などを貯留することができる。車両搭載用高圧タンク10に充填される水素の圧力としては、例えば35MPaあるいは70MPaであり、CNGガスの圧力としては、例えば20MPaである。

【0014】

容器本体2は、ガスバリア性を有する内側のライナ101と、ライナ101の外周に配置された繊維強化プラスチック層103と、の二層構造を有している。繊維強化プラスチック層103は、例えば炭素繊維とエポキシ樹脂を含むFRPからなり、ライナ101の外表面を被覆するように構成されている。

【0015】

口金102a,102bは、例えばステンレスやアルミニウムなどの金属で形成され、容器本体2の半球面状をした端壁部の中心に設けられている。口金102a,102bの開口部の内周面には雌ネジが刻設されており、配管やバルブアッセンブリ14(バルブボデー)などの機能部品の雄ネジをこの雌ネジと螺合させることで、機能部品を口金102a,102bにねじ込み接続可能となっている。なお、図1では、口金102aにのみバルブアッセンブリ14を設けた例を二点鎖線で示した。

【0016】

例えば、燃料電池システム上の車両搭載用高圧タンク10は、バルブや継手等の配管要素を一体的に組み込んだバルブアッセンブリ14を介して、貯留空間5と図示省略した外部のガス流路との間が接続され、貯留空間5に水素が充填されると共に貯留空間5から水素が放出される。

【0017】

ライナ101は、長手方向の中央で二分割された一対の略同形状からなるライナ構成部材101a,101bを、レーザ溶着により接合して構成されている。すなわち、半割り中空体のライナ構成部材101a,101b同士をレーザ溶着により接合することで、中空内部のライナ101が構成されている。

【0018】

続いて、本発明の実施形態である車両搭載用高圧タンクの製造方法について図2を参照しながら説明する。図2は、車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。本実施形態において製造される車両搭載用高圧タンク10は、図1を参照しながら説明したように両端が閉じられた円筒形状を成しており、その両端に口金102a,102bが設けられてなるものである。

【0019】

ステップS01では、両端に口金102a,102bが設けられたライナ101に、繊維強化プラスチック材料を巻きつけて繊維強化プラスチック材料層103pと成したワークWを、硬化炉に配置する。ワークWは、口金102a,102bを設けたライナ101を準備し、その準備したライナ101に繊維強化プラスチック材料を巻きつけることで準備される。続いて、図3に硬化炉Fの構成を示す。

【0020】

図3に示すように、硬化炉Fには、炉本体20とガス配管系40とが設けられている。ガス配管系40は、メイン配管41と炉内配管42とを備えている。メイン配管41には、調圧弁411と、背圧弁412と、ポンプ413とが設けられている。炉内配管42は、メイン配管41から分岐し、炉本体20内に延びている。調圧弁411は、炉内配管42への分岐よりも上流側に配置されている。背圧弁412及びポンプ413は、炉内配管42への分岐よりも下流側に配置されている。

【0021】

メイン配管41の、調圧弁411と背圧弁412とポンプ413とを調整することで、炉内配管42に繋がれるワークW内の圧力を調整可能なように構成されている。硬化炉Fの炉本体20内には、ワークWが配置されている。ワークWの口金102aには炉内配管42が繋がれており、上述したような各部の動作によってワークWのライナ101の内圧が調整される。ワークWの他方の口金102bには、回転棒30が取り付けられており、硬化過程においてワークWを適宜回転可能なように構成されている。炉本体20内には、炉本体20内の温度を測定する温度センサ20aと、ワークWの温度を測定する温度センサ20bとが設けられている。以下の説明では、適宜図3を参照するものとする。

【0022】

ステップS01に続くステップS02〜ステップS08は、繊維強化プラスチック材料層103pを硬化させて繊維強化プラスチック層103と成す工程である。ステップS02では、硬化炉Fの炉本体20内の温度上昇を開始する。炉本体20内の温度と、ワークWのライナ101の内圧との関係を図4に示す。図4において、WTはワークWの温度を示し、FTは炉本体20内の温度を示す。ステップS02は、図4における時刻t0以降の処理である。従って、ライナ101の内圧は、大気圧よりも高い圧力P1に保たれており、高圧過程となっている。

【0023】

ステップS02に続くステップS03では、硬化炉Fの炉本体20内の温度が、硬化設定温度Tに到達したか判断する。硬化設定温度Tに達していなければ、ステップS03の判断を繰り返し、硬化設定温度Tに達していれば、ステップS04の処理に進む。

【0024】

ステップS04では、ワークWのライナ101の内圧を低下させ、大気圧よりも低いP2に保つ(低圧過程)。ステップS03において硬化炉Fの炉本体20内の温度が、硬化設定温度Tに到達していることを確認しているので、ワークWの繊維強化プラスチック材料層103pは、いわゆる1次硬化が始まる直前の温度となっており、繊維強化プラスチック材料層103p内の樹脂は一時的に低下した粘度が上昇し、ライナ101によって支持されなくても変形しない状態となっている。そこで、ライナ101の内圧を減圧することで、繊維強化プラスチック材料層103pからライナ101を引き離し、位置101fに位置させている。

【0025】

温度変化と硬化状態との関係では、硬化炉Fの炉本体20内の温度を上げると、ワークWの温度が徐々に上昇する昇温期間の後、ワークの温度が急激に上昇する1次硬化期間を経て、ワークの温度が下降し一定の温度となる本硬化期間によって硬化が完了する。この場合、1次硬化では繊維強化プラスチック材料層103p中の樹脂のポリマー化が進行し、樹脂の重合反応によって発熱が生じているものと考えられ(過昇温)、本硬化ではポリマー同士の架橋反応が起こっているものと考えられる。

【0026】

図5は、口金102a近傍における、ライナ101と繊維強化プラスチック材料層103pとの関係を示す図である。図5に示すように、ライナ101は、その長手方向に沿って縮退し、位置101fまで引き離されている。このように、ライナ101を縮退させるために、本実施形態では、口金102a,102bとライナ101とは、互いに拘束されないように構成されている。

【0027】

図6は、ライナ101及び繊維強化プラスチック材料層103pを長手方向に直交する断面でみた断面図である。図6の(a)に示すように、繊維強化プラスチック材料層103pからライナ101は離れて、位置101fまで一様に縮退している。この段階において、ライナ101の内圧を過度に減圧しないように留意する必要がある。ライナ101の内圧を過度に減圧すれば、図6の(b)に示すように、ライナ101が座屈し、位置101gまで過度に縮退してしまい、変形が元に戻らない恐れがあるためである。

【0028】

図2に戻り、ステップS05では、過昇温完了時刻に到達したか判断する。図4に示すような、ワークWの温度WTの硬化設定温度Tからの過昇温が収束し、硬化設定温度Tになった場合に過昇温が完了しているので、その時刻t2に到達したか否かを判断する。過昇温完了時刻t2に到達していなければ、ステップS05の判断を繰り返し、過昇温完了時刻t2に到達していればステップS06の処理に進む。

【0029】

ステップS06では、ライナ101の内圧を大気圧よりも高い圧力P1まで再び上昇させる。上述した温度変化と硬化状態との関係に基づけば、過昇温が完了していれば、ポリマー同士の架橋反応に移行しているので、繊維強化プラスチック材料層103pを構成する樹脂がライナ101と接着されてしまう恐れはないものといえる。そこで、ライナ101内の内圧を圧力P1まで上昇させて、ライナ101を元の位置に戻して繊維強化プラスチック材料層103pと再び接触させる。

【0030】

ステップS06に続くステップS07では、硬化時間が完了したか判断する。具体的には、硬化炉Fの炉本体20の温度FTを降下させ(時刻t3)、温度T0まで下降した時刻T4になったか判断する。硬化時間が完了していなければ、ステップS07の処理の繰り返し、硬化時間が完了していればステップS8の処理に進む。

【0031】

ステップS08では、ライナ101の内圧を大気圧まで戻し、繊維強化プラスチック材料層103pが硬化して繊維強化プラスチック層103となった車両搭載用高圧タンク10を取り出す。

【符号の説明】

【0032】

2:容器本体

5:貯留空間

10:車両搭載用高圧タンク

14:バルブアッセンブリ

20:炉本体

20a:温度センサ

20b:温度センサ

30:回転棒

40:ガス配管系

41:メイン配管

42:炉内配管

101:ライナ

101a,101b:ライナ構成部材

102a,102b:口金

103:繊維強化プラスチック層

103p:繊維強化プラスチック材料層

411:調圧弁

412:背圧弁

413:ポンプ

F:硬化炉

FT:炉本体内温度

W:ワーク

WT:ワーク温度

【技術分野】

【0001】

本発明は、車両搭載用高圧タンクの製造方法に関する。

【背景技術】

【0002】

車両搭載用高圧タンクとして、ライナの周囲を繊維強化プラスチック層で補強してなるものが知られている。このような車両搭載用高圧タンクの製造方法として、下記特許文献1に記載のものが提案されている。下記特許文献1に記載の製造方法は、ライナに相当する内殻を形成し、その内殻の外周にフィラメントワインディング法等によって繊維強化プラスチック(FRP:Fiber Reinforced Plastics)材料を巻きつけて、それらを加温することで高圧タンクを形成している。

【0003】

より具体的には、下記文献の段落番号0035から0036に記載されているように、内殻(ライナ)を内方から加圧した状態で熱硬化処理を施しており、熱硬化処理工程において内殻(ライナ)が収縮することがなく、ライナと繊維強化プラスチック層とが密着するように構成されている。更に、フィラメントワインディングあるいは熱硬化処理工程においては内殻(ライナ)内を0.5〜3気圧(0.8〜2.5気圧とりわけ1.0〜2気圧程度)に保持するのが好ましいと記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−266288号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述した従来の技術では、ライナ内の圧力を一定に保持したままフィラメントワインディングあるいは熱硬化処理を行っている。従って、大気圧よりも高い内圧を維持したまま熱硬化処理を行えば、ライナと繊維強化プラスチック層とが接着されてしまう。ライナと繊維強化プラスチック層とが接着されてしまうと、その接着された部分に応力が集中し疲労により部分的に剥離したり、ライナに亀裂が入りガスリークが発生したりといった恐れがある。このようなライナと繊維強化プラスチック層との接着を防止するために、ライナと繊維強化プラスチック層との間に離型剤を塗布することも考えられるが、完全にライナと繊維強化プラスチック層との接着を回避することは困難である。一方、大気圧よりも低い内圧を維持したまま熱硬化処理を行えば、繊維強化プラスチック層が変形してしまう恐れがある。

【0006】

本発明はこのような課題に鑑みてなされたものであり、その目的は、ライナの周囲を繊維強化プラスチック層で補強してなる車両搭載用高圧タンクの製造方法であって、ライナと繊維強化プラスチック層とが接着されてしまわずに、繊維強化プラスチック層の変形も防止できる車両搭載用高圧タンクの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明に係る車両搭載用高圧タンクの製造方法は、ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、ライナを準備する工程と、前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、を含み、前記繊維強化プラスチック材料を硬化させる工程は、大気圧よりも高い内圧を前記ライナに付与する高圧過程と、大気圧よりも低い内圧を前記ライナに付与する低圧過程とを有しており、前記高圧過程を行った後に前記低圧過程を行うものである。

【0008】

本発明では、繊維強化プラスチック材料を硬化させる高圧過程においては、大気圧よりも高い内圧をライナに付与するので、繊維強化プラスチック材料によって形成される部分が変形せずに繊維強化プラスチック層へと硬化させることができる。また、繊維強化プラスチック材料を硬化させる低圧過程においては、大気圧よりも低い内圧をライナに付与するので、ライナが繊維強化プラスチック材料によって形成される部分から離れ、ライナと繊維強化プラスチック材料とが非接触の状態で繊維強化プラスチック材料が硬化する。従って、ライナと繊維強化プラスチック層とが接着されず、且つ繊維強化プラスチック層が変形しないような車両搭載用高圧タンクの製造方法を提供することができる。

【発明の効果】

【0009】

本発明によれば、ライナと繊維強化プラスチック層とが接着されてしまわずに、繊維強化プラスチック層の変形も防止できる車両搭載用高圧タンクの製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態である車両搭載用高圧タンクの製造方法によって製造される車両搭載用高圧タンクを示す断面図である。

【図2】本発明の実施形態である車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。

【図3】図2に示す製造方法において、ライナに繊維強化プラスチック材料を巻いたワークを硬化炉に設置した状態を説明するための図である。

【図4】図2に示す製造方法において、ワークを炉内で昇温した場合の、温度関係を説明するための図である。

【図5】図2に示す製造方法において、ライナと繊維強化プラスチック材料と口金との近傍を説明するための図である。

【図6】図2に示す製造方法において、繊維強化プラスチック材料に対するライナの変形態様を説明するための図である。

【発明を実施するための形態】

【0011】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0012】

まず、本発明の実施形態である製造方法によって製造される車両搭載用高圧タンクについて説明する。図1は、車両搭載用高圧タンク10の断面図である。図1に示すように、車両搭載用高圧タンク10は、全体として密閉円筒状の容器本体2と、容器本体2の長手方向の両端部に取り付けられた口金102a,102bと、を具備している。容器本体2の内部は、各種のガスを貯留する貯留空間5となっている。車両搭載用高圧タンク10は、常圧のガスを充填することもできるし、常圧に比して圧力が高められたガスを充填することもできる。すなわち、本発明の車両搭載用高圧タンク10は、高圧ガス容器として機能することができる。

【0013】

例えば、燃料電池システムでは、高圧の状態で用意された燃料ガスを減圧して、燃料電池の発電に供している。車両搭載用高圧タンク10は、高圧の燃料ガスを貯留するのに適用することができ、燃料ガスとしての水素や、圧縮天然ガス(CNGガス)などを貯留することができる。車両搭載用高圧タンク10に充填される水素の圧力としては、例えば35MPaあるいは70MPaであり、CNGガスの圧力としては、例えば20MPaである。

【0014】

容器本体2は、ガスバリア性を有する内側のライナ101と、ライナ101の外周に配置された繊維強化プラスチック層103と、の二層構造を有している。繊維強化プラスチック層103は、例えば炭素繊維とエポキシ樹脂を含むFRPからなり、ライナ101の外表面を被覆するように構成されている。

【0015】

口金102a,102bは、例えばステンレスやアルミニウムなどの金属で形成され、容器本体2の半球面状をした端壁部の中心に設けられている。口金102a,102bの開口部の内周面には雌ネジが刻設されており、配管やバルブアッセンブリ14(バルブボデー)などの機能部品の雄ネジをこの雌ネジと螺合させることで、機能部品を口金102a,102bにねじ込み接続可能となっている。なお、図1では、口金102aにのみバルブアッセンブリ14を設けた例を二点鎖線で示した。

【0016】

例えば、燃料電池システム上の車両搭載用高圧タンク10は、バルブや継手等の配管要素を一体的に組み込んだバルブアッセンブリ14を介して、貯留空間5と図示省略した外部のガス流路との間が接続され、貯留空間5に水素が充填されると共に貯留空間5から水素が放出される。

【0017】

ライナ101は、長手方向の中央で二分割された一対の略同形状からなるライナ構成部材101a,101bを、レーザ溶着により接合して構成されている。すなわち、半割り中空体のライナ構成部材101a,101b同士をレーザ溶着により接合することで、中空内部のライナ101が構成されている。

【0018】

続いて、本発明の実施形態である車両搭載用高圧タンクの製造方法について図2を参照しながら説明する。図2は、車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。本実施形態において製造される車両搭載用高圧タンク10は、図1を参照しながら説明したように両端が閉じられた円筒形状を成しており、その両端に口金102a,102bが設けられてなるものである。

【0019】

ステップS01では、両端に口金102a,102bが設けられたライナ101に、繊維強化プラスチック材料を巻きつけて繊維強化プラスチック材料層103pと成したワークWを、硬化炉に配置する。ワークWは、口金102a,102bを設けたライナ101を準備し、その準備したライナ101に繊維強化プラスチック材料を巻きつけることで準備される。続いて、図3に硬化炉Fの構成を示す。

【0020】

図3に示すように、硬化炉Fには、炉本体20とガス配管系40とが設けられている。ガス配管系40は、メイン配管41と炉内配管42とを備えている。メイン配管41には、調圧弁411と、背圧弁412と、ポンプ413とが設けられている。炉内配管42は、メイン配管41から分岐し、炉本体20内に延びている。調圧弁411は、炉内配管42への分岐よりも上流側に配置されている。背圧弁412及びポンプ413は、炉内配管42への分岐よりも下流側に配置されている。

【0021】

メイン配管41の、調圧弁411と背圧弁412とポンプ413とを調整することで、炉内配管42に繋がれるワークW内の圧力を調整可能なように構成されている。硬化炉Fの炉本体20内には、ワークWが配置されている。ワークWの口金102aには炉内配管42が繋がれており、上述したような各部の動作によってワークWのライナ101の内圧が調整される。ワークWの他方の口金102bには、回転棒30が取り付けられており、硬化過程においてワークWを適宜回転可能なように構成されている。炉本体20内には、炉本体20内の温度を測定する温度センサ20aと、ワークWの温度を測定する温度センサ20bとが設けられている。以下の説明では、適宜図3を参照するものとする。

【0022】

ステップS01に続くステップS02〜ステップS08は、繊維強化プラスチック材料層103pを硬化させて繊維強化プラスチック層103と成す工程である。ステップS02では、硬化炉Fの炉本体20内の温度上昇を開始する。炉本体20内の温度と、ワークWのライナ101の内圧との関係を図4に示す。図4において、WTはワークWの温度を示し、FTは炉本体20内の温度を示す。ステップS02は、図4における時刻t0以降の処理である。従って、ライナ101の内圧は、大気圧よりも高い圧力P1に保たれており、高圧過程となっている。

【0023】

ステップS02に続くステップS03では、硬化炉Fの炉本体20内の温度が、硬化設定温度Tに到達したか判断する。硬化設定温度Tに達していなければ、ステップS03の判断を繰り返し、硬化設定温度Tに達していれば、ステップS04の処理に進む。

【0024】

ステップS04では、ワークWのライナ101の内圧を低下させ、大気圧よりも低いP2に保つ(低圧過程)。ステップS03において硬化炉Fの炉本体20内の温度が、硬化設定温度Tに到達していることを確認しているので、ワークWの繊維強化プラスチック材料層103pは、いわゆる1次硬化が始まる直前の温度となっており、繊維強化プラスチック材料層103p内の樹脂は一時的に低下した粘度が上昇し、ライナ101によって支持されなくても変形しない状態となっている。そこで、ライナ101の内圧を減圧することで、繊維強化プラスチック材料層103pからライナ101を引き離し、位置101fに位置させている。

【0025】

温度変化と硬化状態との関係では、硬化炉Fの炉本体20内の温度を上げると、ワークWの温度が徐々に上昇する昇温期間の後、ワークの温度が急激に上昇する1次硬化期間を経て、ワークの温度が下降し一定の温度となる本硬化期間によって硬化が完了する。この場合、1次硬化では繊維強化プラスチック材料層103p中の樹脂のポリマー化が進行し、樹脂の重合反応によって発熱が生じているものと考えられ(過昇温)、本硬化ではポリマー同士の架橋反応が起こっているものと考えられる。

【0026】

図5は、口金102a近傍における、ライナ101と繊維強化プラスチック材料層103pとの関係を示す図である。図5に示すように、ライナ101は、その長手方向に沿って縮退し、位置101fまで引き離されている。このように、ライナ101を縮退させるために、本実施形態では、口金102a,102bとライナ101とは、互いに拘束されないように構成されている。

【0027】

図6は、ライナ101及び繊維強化プラスチック材料層103pを長手方向に直交する断面でみた断面図である。図6の(a)に示すように、繊維強化プラスチック材料層103pからライナ101は離れて、位置101fまで一様に縮退している。この段階において、ライナ101の内圧を過度に減圧しないように留意する必要がある。ライナ101の内圧を過度に減圧すれば、図6の(b)に示すように、ライナ101が座屈し、位置101gまで過度に縮退してしまい、変形が元に戻らない恐れがあるためである。

【0028】

図2に戻り、ステップS05では、過昇温完了時刻に到達したか判断する。図4に示すような、ワークWの温度WTの硬化設定温度Tからの過昇温が収束し、硬化設定温度Tになった場合に過昇温が完了しているので、その時刻t2に到達したか否かを判断する。過昇温完了時刻t2に到達していなければ、ステップS05の判断を繰り返し、過昇温完了時刻t2に到達していればステップS06の処理に進む。

【0029】

ステップS06では、ライナ101の内圧を大気圧よりも高い圧力P1まで再び上昇させる。上述した温度変化と硬化状態との関係に基づけば、過昇温が完了していれば、ポリマー同士の架橋反応に移行しているので、繊維強化プラスチック材料層103pを構成する樹脂がライナ101と接着されてしまう恐れはないものといえる。そこで、ライナ101内の内圧を圧力P1まで上昇させて、ライナ101を元の位置に戻して繊維強化プラスチック材料層103pと再び接触させる。

【0030】

ステップS06に続くステップS07では、硬化時間が完了したか判断する。具体的には、硬化炉Fの炉本体20の温度FTを降下させ(時刻t3)、温度T0まで下降した時刻T4になったか判断する。硬化時間が完了していなければ、ステップS07の処理の繰り返し、硬化時間が完了していればステップS8の処理に進む。

【0031】

ステップS08では、ライナ101の内圧を大気圧まで戻し、繊維強化プラスチック材料層103pが硬化して繊維強化プラスチック層103となった車両搭載用高圧タンク10を取り出す。

【符号の説明】

【0032】

2:容器本体

5:貯留空間

10:車両搭載用高圧タンク

14:バルブアッセンブリ

20:炉本体

20a:温度センサ

20b:温度センサ

30:回転棒

40:ガス配管系

41:メイン配管

42:炉内配管

101:ライナ

101a,101b:ライナ構成部材

102a,102b:口金

103:繊維強化プラスチック層

103p:繊維強化プラスチック材料層

411:調圧弁

412:背圧弁

413:ポンプ

F:硬化炉

FT:炉本体内温度

W:ワーク

WT:ワーク温度

【特許請求の範囲】

【請求項1】

ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、

ライナを準備する工程と、

前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程と、

前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、

を含み、前記繊維強化プラスチック材料を硬化させる工程は、大気圧よりも高い内圧を前記ライナに付与する高圧過程と、大気圧よりも低い内圧を前記ライナに付与する低圧過程とを有しており、前記高圧過程を行った後に前記低圧過程を行う車両搭載用高圧タンクの製造方法。

【請求項1】

ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、

ライナを準備する工程と、

前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程と、

前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、

を含み、前記繊維強化プラスチック材料を硬化させる工程は、大気圧よりも高い内圧を前記ライナに付与する高圧過程と、大気圧よりも低い内圧を前記ライナに付与する低圧過程とを有しており、前記高圧過程を行った後に前記低圧過程を行う車両搭載用高圧タンクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−274565(P2010−274565A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−130334(P2009−130334)

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]