車両構造部材及びこれを用いた車両フロア

【課題】繊維強化樹脂を用いた基部材の強度及び剛性を向上させ、かつ製造時における作業性を向上させることができる車両構造部材及びこれを用いた車両フロアを得る。

【解決手段】基部材55(アッパパネル20)の下面42からはリブ44が垂下している。これにより、アッパパネル20の強度及び剛性を向上させることができる。また、基部材55において、リブ44と対向する位置に凹部48が形成されている。つまり、アッパパネル20を成形する金型内に配置された繊維強化樹脂は、凹部形成用凸部によってリブ形成用凹部側へ押し込まれるため、当該リブ形成用凹部へ充填され易くなる。したがって、アッパパネル20の強度及び剛性を向上させるためのリブ44をアッパパネル20の成形時に当該アッパパネル20と一体に設けることができる。このため、接着などにより、基部材55にリブ44を一体化させる場合と比較して製造工数を削減することができる。

【解決手段】基部材55(アッパパネル20)の下面42からはリブ44が垂下している。これにより、アッパパネル20の強度及び剛性を向上させることができる。また、基部材55において、リブ44と対向する位置に凹部48が形成されている。つまり、アッパパネル20を成形する金型内に配置された繊維強化樹脂は、凹部形成用凸部によってリブ形成用凹部側へ押し込まれるため、当該リブ形成用凹部へ充填され易くなる。したがって、アッパパネル20の強度及び剛性を向上させるためのリブ44をアッパパネル20の成形時に当該アッパパネル20と一体に設けることができる。このため、接着などにより、基部材55にリブ44を一体化させる場合と比較して製造工数を削減することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化樹脂で形成された車両構造部材及びこれを用いた車両フロアに関する。

【背景技術】

【0002】

例えば、繊維強化樹脂を用いて車両の骨格を形成するという技術がある。一方、板状部材(基部材)において強度を高めるため、当該板状部材にリブ部(凸部)を設けるという技術がある。一般的に繊維強化樹脂は、強化繊維が含有されていない樹脂と比較して流動性が悪いため、繊維強化樹脂で形成される板状部材にリブ部を設ける場合、当該リブを形成するための凹部内に繊維強化樹脂が十分に充填されないという問題が生じる。

【0003】

このため、特許文献1に記載の発明では、長繊維積層体で形成された構造体平面部(基部材)の下面に短繊維基材で形成されたリブを接着させた状態で金型内に配置し、加圧及び加熱することで、構造体平面部とリブとを一体化させ、当該構造体平面部を強化させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−262120号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、この先行技術では、構造体平面部にリブを接着させる場合と比較して、製造時における作業工程が増えてしまう。このため、作業性の観点から改善の余地がある。

【0006】

本発明は、繊維強化樹脂を用いた基部材の強度及び剛性を向上させ、かつ製造時における作業性を向上させることができる車両構造部材及びこれを用いた車両フロアを得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1記載の発明に係る車両構造部材は、繊維強化樹脂によって板状に形成された基部材と、前記基部材の一方の面から突出する凸部と、前記基部材の他方の面に設けられ、前記凸部と対向する位置に形成された凹部と、を有している。

【0008】

請求項1記載の発明に係る車両構造部材では、繊維強化樹脂によって板状に形成された基部材の一方の面からはリブ等の凸部が突出しており、基部材の強度及び剛性を向上させている。また、基部材の他方の面には、凸部と対向する位置に凹部が形成されている。炭素繊維、ガラス繊維、アラミド繊維などの強化繊維が含有された繊維強化樹脂の場合、樹脂の流動方向(配向方向)に沿って繊維の配向が形成されるが、基部材における樹脂の配向方向と凸部における樹脂の配向方向は略直交することとなる。

【0009】

一方、基部材に凸部を設ける場合、基部材の表面に発生するヒケ等を防止するため、製品設計上、一般的には、凸部の肉厚は基部材の肉厚の略半分程度となるように設定される。車両構造部材を成形する金型において、凸部が形成される部分には、凸部形成用凹部が形成されるが、金型内を流動する繊維強化樹脂は、基部材が形成される空間から凸部形成用凹部内へ流動するに当たって、金型内の流路が略半分程度となってしまう。このため、強化繊維として長繊維が用いられた場合は特に、凸部形成用凹部の根元部で長繊維が引っ掛かり、繊維強化樹脂が凸部形成用凹部内へ流動し難くなる。つまり、当該凸部形成用凹部において繊維強化樹脂が充填され難くなる。

【0010】

しかし、本発明では、車両構造部材の凸部と対向する位置に凹部が形成されている。つまり、車両構造部材を成形する金型において、凸部が形成される部分には、凸部形成用凹部が形成され、凹部が形成される部分には、凹部形成用凸部が形成されることとなる。したがって、当該金型内の繊維強化樹脂は、凸部形成用凹部の上方において、凹部形成用凸部によって凸部形成用凹部側へ押し込まれ、当該繊維強化樹脂が凸部形成用凹部へ充填され易くなる。

【0011】

このように、凸部形成用凹部と対向する位置に、凹部形成用凸部を形成することで、当該凸部形成用凹部へ繊維強化樹脂を充填され易くすることで、基部材の強度及び剛性を向上させるための凸部を基部材の成形時に基部材と一体に設けることができる。このため、接着などにより、基部材に凸部を接着させ当該基部材と凸部とを一体化させる場合と比較して製造工数を削減することができる。また、凹部が形成されることで、その分繊維強化樹脂の量が削減されることとなる。このため、車両構造部材において、軽量化及びコストの観点でも有効である。

【0012】

請求項2記載の発明に係る車両構造部材は、請求項1に記載の車両構造部材において、前記凹部の縁部間の幅が前記凸部の根元部のそれよりも狭くなるように設定されている。

【0013】

請求項2記載の発明に係る車両構造部材では、凹部の縁部間の幅が凸部の根元部の幅よりも狭くなるように設定することで、車両構造部材を成形する金型が型締めされた状態で、平面視で凸部形成用凹部の内側に凹部形成用凸部が配置されることとなる。このため、金型内を流動する繊維強化樹脂は、凹部形成用凸部に当たると凸部形成用凹部側へ押し込まれ、そのまま凸部形成用凹部側へ案内される。

【0014】

請求項3記載の発明に係る車両フロアは、請求項1又は2に記載の車両構造部材を用いて中空構造に形成され、前記凸部が車両上下方向に沿って中空部内に突出するリブとして配設されている。

【0015】

繊維強化樹脂で形成された基部材の強度及び剛性を向上させることで、本発明の車両構造部材で車両フロアを形成することができる。つまり、請求項3記載の発明に係る車両フロアでは、当該車両構造部材を用いて中空構造に形成され、凸部が車両上下方向に沿って中空部内に突出するリブとして配設されている。このように、車両フロアにおいて、本発明の車両構造部材が用いられることで、鋼板と比較して車両の軽量化及び低コスト化を図ることができる。

【発明の効果】

【0016】

本発明は上記構成としたので、請求項1に記載の車両構造部材は、繊維強化樹脂を用いた基部材の強度及び剛性を向上させ、かつ製造時における作業性を向上させることができる、という優れた効果を有する。

【0017】

請求項2に記載の車両構造部材は、基部材に設けられた凸部に繊維強化樹脂を充填させ易くすることができる、という優れた効果を有する。

【0018】

請求項3に記載の車両フロアは、軽量化及び低コスト化を図ることができる、という優れた効果を有する。

【図面の簡単な説明】

【0019】

【図1】本実施の形態に係る車両構造部材が用いられたアンダーボディを示す分解斜視図である。

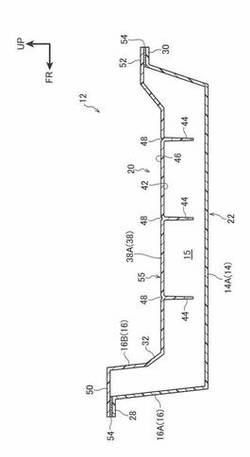

【図2】図1に示すアンダーボディの側断面図である。

【図3】図2に示すアンダーボディに形成されたリブ及び凹部を拡大した要部拡大斜視図である。

【図4】(A)、(B)は、図2に示すアンダーボディの成形方法を説明するための要部拡大断面図である。

【図5】図2に示すアンダーボディの成形方法を説明するための要部拡大断面図である。

【図6】基部材にリブを設ける場合の製品設計基準を示す断面図である。

【図7】(A)、(B)は、図4(A)、(B)で示す成形方法の他の方法を示す要部拡大断面図である。

【図8】(A)、(B)は、図4(A)、(B)で示す成形方法の他の方法を示す要部拡大断面図である。

【図9】アンダーボディに形成された凹部の変形例を示す要部拡大断面図である。

【発明を実施するための形態】

【0020】

本発明の実施形態に係る車両構造部材が用いられた車両フロアについて、図1〜図3に基づいて説明する。なお、図中に適宜記す矢印FRは車両前後方向の前方向を、矢印UPは車両上下方向の上方向を、矢印Wは車両幅方向をそれぞれ示す。

【0021】

(車両フロアの構成)

図1には、車両構造部材が用いられた車両フロアとしてのアンダーボディ12が示されている。アンダーボディ12は繊維強化樹脂で形成されており、基部材としてのアッパパネル20とロアパネル22とを含んで構成されている。そして、これらのアッパパネル20とロアパネル22とが、上下に重なり互いに接合されることで中空構造のアンダーボディ12が構成される。なお、繊維強化樹脂として、例えば、炭素繊維、ガラス繊維、アラミド繊維などの強化繊維を含有する繊維強化プラスチックが挙げられる。

【0022】

ロアパネル22は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成するフロア下部14Aを備えている。このフロア下部14Aの前端部からは、アンダーボディ12のダッシュ部16の一部を構成するダッシュフロントパネル16Aが上向きに立設しており、フロア下部14Aの後端部からは、アンダーボディ12のバック部18の一部を構成するバックリアパネル18Aが上向きに立設している。

【0023】

ダッシュフロントパネル16Aの車両幅方向両端部には、車両後方へ向かって前側壁下部22Aが延出しており、バックリアパネル18Aの車両幅方向両端部には、車両前方へ向かって後側壁下部22Bが延出している。アンダーボディ12の側壁は切欠き部24が設けられた状態となっているが、ロアパネル22の前側壁下部22Aの下部と後側壁下部22Bの下部は、下壁26によって架け渡されている。

【0024】

また、ダッシュフロントパネル16A及び前側壁下部22Aの先端部からは、車両前方側へ向かって下フランジ28が張り出しており、バックリアパネル18A及び後側壁下部22Bの先端部からは、車両後方側へ向かって下フランジ30が張り出している。

【0025】

一方、アッパパネル20は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成するフロア上部14Bを備えている。フロア上部14Bの前端部からは、斜め前方上側へ向かって傾斜する傾斜前壁32が延出しており、傾斜前壁32の前端部からは、アンダーボディ12のダッシュ部16の一部を構成するダッシュリアパネル16Bが上向きに立設している。また、フロア上部14Bの後端部からは、斜め後方上側へ向かって傾斜する傾斜後壁34が延出しており、傾斜後壁34の後端部からは、アンダーボディ12のバック部18の一部を構成するバックフロントパネル18Bが上向きに立設している。

【0026】

ダッシュリアパネル16Bの車両幅方向両端部からは、車両後方へ向かって前側壁上部20Aが延出しており、バックリアパネル18Aの車両幅方向両端部からは、車両前方へ向かって後側壁上部20Bが延出している。ダッシュリアパネル16B及び前側壁上部20Aの先端部からは、車両前方側へ向かって上フランジ50が張り出しており、バックフロントパネル18B及び後側壁上部20Bの先端部からは、車両後方側へ向かって上フランジ52が張り出している。

【0027】

そして、ロアパネル22の下フランジ28とアッパパネル20の上フランジ50とは面接触可能とされており、ロアパネル22の下フランジ30とアッパパネル20の上フランジ52とは面接触可能とされている。

【0028】

図2には、図1に示すアンダーボディ12におけるトンネル部38(後述する)に沿って切断された側断面図が示されている。図2に示されるように、ロアパネル22の下フランジ28とアッパパネル20の上フランジ50との間には接着剤54が設けられ、ロアパネル22の下フランジ30とアッパパネル20の上フランジ52との間には接着剤54が設けられる。そして、アッパパネル20とロアパネル22とが上下に重なり合った状態でアッパパネル20とロアパネル22との間には中空部15が設けられるが、当該接着剤54を介して、ロアパネル22とアッパパネル20とが互いに接合(接着)される。

【0029】

ところで、アッパパネル20のフロア上部14Bの車両幅方向両端側には、断面形状が略逆U字状を成すロッカー部36が車両前後方向の略全域に亘って突設されている。また、フロア上部14Bの車両幅方向中央部には、断面形状が略逆U字状を成すトンネル部38が車両前後方向の略全域に亘って突設されている。

【0030】

ロッカー部36とトンネル部38とは略同等の高さとなるように設定されており、ロッカー部36及びトンネル部38の車両前後方向中央部には、ロッカー部36の上壁36Aとトンネル部38の上壁38Aとの間を架け渡す架設壁40が設けられている。なお、ここでは上壁36A、上壁38A及び架設壁40がいわゆる基部材となる。また、ロッカー部36及びトンネル部38は、フロア下部14Aとの間で接着されており、正面断面視において矩形枠状となる閉断面構造を成している。

【0031】

ここで、図1及び図2に示されるように、基部材55としてのロッカー部36の上壁36A、トンネル部38の上壁38A及び架設壁40における下面42からは、凸部としての板状のリブ44が、中空部15内でロアパネル22側へ向かってそれぞれ垂下している(なお、図2には、ロッカー部36及び架設壁40は図示されていない)。

【0032】

このリブ44は、ロッカー部36を構成する縦壁36B及びトンネル部38を構成する縦壁38Bを除く車両幅方向の略全域に亘って設けられている。また、架設壁40が設けられている領域では、ロッカー部36の上壁36Aとトンネル部38の上壁38Aとが架設壁40によって架け渡されているため、ロッカー部36の縦壁36B及びトンネル部38の縦壁38Bは存在しない。このため、架設壁40に設けられたリブ44は、ロッカー部36及びトンネル部38に設けられたリブ44と連続して車両幅方向の略全域に亘って設けられている。

【0033】

また、基部材55としてのロッカー部36の上壁36A、トンネル部38の上壁38A及び架設壁40における上面46には、当該リブ44が設けられた位置に対向して平面視で略一致する位置に断面形状が略半円状を成す凹部48が形成されている。つまり、凹部48の中心がリブ44の板厚方向の中心線上に設けられ、当該凹部48はリブ44の板厚方向の中心線に対して対称形状とされている。図3には、基部材55に形成されたリブ44及び凹部48が拡大された斜視図が示されている。図3に示されるように、凹部48の縁部間の幅(W1)は、凸部としてのリブ44の根元部の幅(W2)よりも狭くなるように設定されている。また、凹部48の深さtは、基部材55の肉厚Tの1/2程度(約0.4〜0.6T)となるように設定されている。

【0034】

(車両フロアの作用・効果)

本実施形態では、図1に示されるように、基部材55としてのロッカー部36の上壁36A、トンネル部38の上壁38A及び架設壁40における下面42からは、板状のリブ44がそれぞれ垂下している。これにより、アッパパネル20の強度及び剛性を向上させることができる。

【0035】

ここで、図4(A)、(B)及び図5にはアンダーボディ12の成形方法を説明するための断面図が示されている。図4(A)には後述する金型60の型開きの状態が示されており、図4(B)及び図5には当該金型60の型締めの状態が示されている。図4(A)に示されるように、強化繊維56が含有された繊維強化樹脂58の場合、繊維強化樹脂58の流動方向(配向方向)に沿って強化繊維56が配向される。

【0036】

一般的に、熱可塑性繊維強化樹脂の成形方法として、例えばスタンピング成形が挙げられるが、この成形方法では、所定の大きさに形成されたシート状の繊維強化樹脂58が、約200℃に加熱された状態で、アッパパネル20を成形する金型60内に配置される。金型60は上型62と下型64を含んで構成されており、下型64内にシート状の繊維強化樹脂58が配置された状態で、上型62が下型64側へ移動し、図4(B)に示されるように、金型60が型締めされる。

【0037】

このように、金型60が型締めされた状態で、溶融された繊維強化樹脂58が上型62と下型64との間で圧縮されることとなるが、上型62及び下型64に形成された凹凸に合わせて車両構造部材が成形される(図5参照)。ここでは、車両構造部材としてのアッパパネル20(図1参照)が成形される。

【0038】

図5に示されるように、基部材55における強化繊維56の配向方向とリブ44における強化繊維56の配向方向は略直交する。一方、図6に示されるように、基部材100にリブ102を設ける際、基部材100の表面に発生するヒケ等を防止するため、製品設計上、一般的には、リブ102の肉厚t1は基部材100の肉厚T1の略半分程度となるように設定される。つまり、図3に示すリブ44では、肉厚W2は基部材55の肉厚Tの略半分程度となるように設定される。

【0039】

この場合、基部材100を成形する金型では、図示はしないが、リブ102が形成される部分には、凸部形成用凹部が形成される。金型内を流動する繊維強化樹脂は、基部材100が形成される空間から凸部形成用凹部内へ流動するに当たって、金型内の流路が略半分程度となってしまう。このため、強化繊維として長繊維が用いられた場合は特に、凸部形成用凹部の根元部で長繊維が引っ掛かり、繊維強化樹脂が凸部形成用凹部内へ流動し難くなる。つまり、当該凸部形成用凹部において繊維強化樹脂が充填され難くなる。

【0040】

しかし、本実施形態では、図3に示されるように、基部材55において、リブ44と対向する位置に凹部48が形成されている。図4(A)に示されるように、アッパパネル20を成形する金型60は、上型62及び下型64で構成されているが、下型64には、リブ44が形成される部分にリブ形成用凹部66が形成されている。また、上型62には、凹部48が形成される部分に凹部形成用凸部68が形成されている。

【0041】

したがって、図4(B)に示されるように、上型62と下型64との間で構成される空間70内を流動する繊維強化樹脂58は、リブ形成用凹部66の上方では凹部形成用凸部68によってリブ形成用凹部66側へ押し込まれるため、リブ形成用凹部66へ充填され易くなる。

【0042】

このように、リブ形成用凹部66と対向する位置に、凹部形成用凸部68を形成することで、当該リブ形成用凹部66へ繊維強化樹脂58を充填され易くすることで、アッパパネル20(図1参照)の強度及び剛性を向上させるためのリブ44をアッパパネル20(基部材55)の成形時に当該アッパパネル20と一体に設けることができる(図5参照)。

【0043】

このため、接着などにより、基部材55にリブ44を接着させ当該基部材55とリブ44とを一体化させる場合と比較して製造工数を削減することができる。つまり、本実施形態では、繊維強化樹脂58を用いたアッパパネル20の強度及び剛性を向上させ、かつ製造時における作業性を向上させることができる。

【0044】

また、図3に示されるように、基部材55の上面46に凹部48が形成されることで、その分繊維強化樹脂58の量が削減されることとなる。具体的には、二点鎖線で示される繊維強化樹脂59分が削減される。このため、アッパパネル20(図1参照)において軽量化及びコストの観点でも有効である。

【0045】

さらに、凹部48の縁部間の幅(W1)が、リブ44の根元部の幅(W2)よりも狭くなるように設定されている。このため、図4(B)に示されるように、金型60が型締めされた状態で、凹部形成用凸部68及びリブ形成用凹部66を側面視した場合、リブ形成用凹部66の内側に凹部形成用凸部68が配置されることとなる。

【0046】

したがって、基部材55が形成される空間70内を流動する繊維強化樹脂58は、凹部形成用凸部68が当たるとリブ形成用凹部66の外側へ押し広げられることなく、リブ形成用凹部66側へ押し込まれ、そのままリブ形成用凹部66内へ案内される。つまり、繊維強化樹脂58をリブ形成用凹部66内へ充填させ易くすることができる。

【0047】

なお、図3に示されるように、凹部48の深さtは、基部材55の肉厚Tの1/2程度となるように設定されている。凹部48の深さtが浅すぎると、繊維強化樹脂58をリブ形成用凹部66内へ押し込む力が小さくなり、凹部48の深さtが深すぎると、基部材55の肉厚が薄くなる。このため、リブ44の剛性を考慮すると、凹部48の深さtは、基部材55の肉厚Tの1/2程度となるように設定することが望ましい。

【0048】

ところで、図4(A)に示されるように、ここではシート状の繊維強化樹脂58がリブ形成用凹部66の上方に当該リブ形成用凹部66を覆うようにして配置されている。ここで、繊維強化樹脂58のリブ形成用凹部66への充填性を考慮すると、図7(A)に示されるように、リブ形成用凹部66の周辺部に、シート状の繊維強化樹脂58の端部が配置されるように、当該繊維強化樹脂58が下型64に配置されるようにしても良い。

【0049】

つまり、リブ形成用凹部66の周辺部に、繊維強化樹脂58の端部が配置されるようにシート状の繊維強化樹脂58を配置した場合、図7(B)に示されるように、当該繊維強化樹脂58の端部がリブ形成用凹部66内へ徐々に充填されていくことになるため、リブ形成用凹部66内の空気が徐々に押し出され、繊維強化樹脂58のリブ形成用凹部66内への充填性が向上する。

【0050】

また、図4(A)に示されるように、繊維強化樹脂58がリブ形成用凹部66の上方に当該リブ形成用凹部66を覆うようにして配置された場合、図4(B)に示されるように、繊維強化樹脂58及び強化繊維56の流動方向(配向方向)に対して略直交する方向へ繊維強化樹脂58を押圧することとなる。

【0051】

しかし、図7(A)に示されるように、リブ形成用凹部66の周辺部に、繊維強化樹脂58の端部が配置されるようにシート状の繊維強化樹脂58が配置された場合、図7(B)に示されるように、当該繊維強化樹脂58の端部はリブ形成用凹部66の内壁に沿って案内されるため、繊維強化樹脂58及び強化繊維56の配向がリブ形成用凹部66の形状に沿って形成されることとなる。このため、リブ形成用凹部66内へ繊維強化樹脂58をさらに充填させ易くすることができる。

【0052】

さらに、繊維強化樹脂58は金型60の空間70で流動するため、図8(A)、(B)に示されるように、リブ形成用凹部66の周辺部から多少離れた位置に繊維強化樹脂58の端部が配置されるように当該繊維強化樹脂58を配置しても良い。これによっても、図7(A)、(B)で示されるように、リブ形成用凹部66の周辺部に、繊維強化樹脂58の端部が配置されるように当該繊維強化樹脂58を配置した場合と略同様の効果を得ることができる。つまり、シート状の繊維強化樹脂58を下型64に配置する場合、リブ形成用凹部66の周辺部の位置から繊維強化樹脂58の端部が多少ずれたとしても、成形性にさほど影響を与えない。

【0053】

(実施形態の補足)

本実施形態では、図2に示されるように、アッパパネル20側にリブ44及び凹部48を設けたが、ロアパネル22側にリブ及び凹部を設けて良いのは勿論のことである。また、アッパパネル20のフロア上部14Bにリブ44を設けたが、当該アッパパネル20の強度及び剛性を向上させることができれば良いため、当該フロア上部14Bに限るものではない。

【0054】

例えば、上フランジ50とダッシュリアパネル16Bとを架け渡すようにしてリブを設けても良い。この場合、上フランジ50及びダッシュリアパネル16Bの何れか一方において、リブが設けられた面と反対側の面であって当該リブと対向する位置に凹部が設けられる。

【0055】

また、これ以外にも、ロアパネル22において、ダッシュフロントパネル16Aとフロア下部14Aとを架け渡すようにしてリブを設けても良い。この場合も上記と同様、ダッシュフロントパネル16A及びはフロア下部14Aにおいて、リブが設けられた面と反対側の面であって当該リブと対向する位置に凹部が設けられる。

【0056】

また、ここでは、板状のリブ44が車両幅方向の略全域に亘って形成されているが、これに限るものではない。例えば、車両幅方向に沿って所定の間隔で複数のリブが設けられるようにしても良いし、当該リブが車両前後方向に沿って形成されても良い。さらに、当該リブが格子状を成すように形成されても良い。また、凸部として、リブの代わりにボスを設けても良い。

【0057】

また、ここでは、図3に示されるように、凹部48の縁部間の幅(W1)が、リブ44の根元部の幅(W2)よりも狭くなるように設定されるようにしたが、これに限るものではない。例えば、凹部48の縁部間の幅(W1)が、リブ44の根元部の幅(W2)以上の大きさとなるように設定されても良い。また、凹部48は断面形状が半円状を成す形状としたが、これに限るものではない。例えば、図9に示されるように、凹部72の断面形状がV字状を成すように形成されても良い。

【0058】

また、ここでは車両フロアに適用させた実施形態について説明したが、繊維強化樹脂で形成された基部材を備えた車両構造部材であれば良いため、車両フロアに限るものではない。また、繊維強化樹脂58としては、熱可塑性繊維強化樹脂に限るものではなく、本発明は、長繊維強化材料を成形型内で流動させて成形する場合に有効である。

【0059】

以上、本発明を実施するための一形態として一実施例を用いて説明したが、本発明はこうした一実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内において、上述した一実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0060】

12 アンダーボディ(車両フロア)

20 アッパパネル(基部材、車両構造部材)

22 ロアパネル(車両構造部材)

36A 上壁(基部材)

38A 上壁(基部材)

40 架設壁(基部材)

44 リブ(凸部)

48 凹部

55 基部材

58 繊維強化樹脂

【技術分野】

【0001】

本発明は、繊維強化樹脂で形成された車両構造部材及びこれを用いた車両フロアに関する。

【背景技術】

【0002】

例えば、繊維強化樹脂を用いて車両の骨格を形成するという技術がある。一方、板状部材(基部材)において強度を高めるため、当該板状部材にリブ部(凸部)を設けるという技術がある。一般的に繊維強化樹脂は、強化繊維が含有されていない樹脂と比較して流動性が悪いため、繊維強化樹脂で形成される板状部材にリブ部を設ける場合、当該リブを形成するための凹部内に繊維強化樹脂が十分に充填されないという問題が生じる。

【0003】

このため、特許文献1に記載の発明では、長繊維積層体で形成された構造体平面部(基部材)の下面に短繊維基材で形成されたリブを接着させた状態で金型内に配置し、加圧及び加熱することで、構造体平面部とリブとを一体化させ、当該構造体平面部を強化させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−262120号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、この先行技術では、構造体平面部にリブを接着させる場合と比較して、製造時における作業工程が増えてしまう。このため、作業性の観点から改善の余地がある。

【0006】

本発明は、繊維強化樹脂を用いた基部材の強度及び剛性を向上させ、かつ製造時における作業性を向上させることができる車両構造部材及びこれを用いた車両フロアを得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1記載の発明に係る車両構造部材は、繊維強化樹脂によって板状に形成された基部材と、前記基部材の一方の面から突出する凸部と、前記基部材の他方の面に設けられ、前記凸部と対向する位置に形成された凹部と、を有している。

【0008】

請求項1記載の発明に係る車両構造部材では、繊維強化樹脂によって板状に形成された基部材の一方の面からはリブ等の凸部が突出しており、基部材の強度及び剛性を向上させている。また、基部材の他方の面には、凸部と対向する位置に凹部が形成されている。炭素繊維、ガラス繊維、アラミド繊維などの強化繊維が含有された繊維強化樹脂の場合、樹脂の流動方向(配向方向)に沿って繊維の配向が形成されるが、基部材における樹脂の配向方向と凸部における樹脂の配向方向は略直交することとなる。

【0009】

一方、基部材に凸部を設ける場合、基部材の表面に発生するヒケ等を防止するため、製品設計上、一般的には、凸部の肉厚は基部材の肉厚の略半分程度となるように設定される。車両構造部材を成形する金型において、凸部が形成される部分には、凸部形成用凹部が形成されるが、金型内を流動する繊維強化樹脂は、基部材が形成される空間から凸部形成用凹部内へ流動するに当たって、金型内の流路が略半分程度となってしまう。このため、強化繊維として長繊維が用いられた場合は特に、凸部形成用凹部の根元部で長繊維が引っ掛かり、繊維強化樹脂が凸部形成用凹部内へ流動し難くなる。つまり、当該凸部形成用凹部において繊維強化樹脂が充填され難くなる。

【0010】

しかし、本発明では、車両構造部材の凸部と対向する位置に凹部が形成されている。つまり、車両構造部材を成形する金型において、凸部が形成される部分には、凸部形成用凹部が形成され、凹部が形成される部分には、凹部形成用凸部が形成されることとなる。したがって、当該金型内の繊維強化樹脂は、凸部形成用凹部の上方において、凹部形成用凸部によって凸部形成用凹部側へ押し込まれ、当該繊維強化樹脂が凸部形成用凹部へ充填され易くなる。

【0011】

このように、凸部形成用凹部と対向する位置に、凹部形成用凸部を形成することで、当該凸部形成用凹部へ繊維強化樹脂を充填され易くすることで、基部材の強度及び剛性を向上させるための凸部を基部材の成形時に基部材と一体に設けることができる。このため、接着などにより、基部材に凸部を接着させ当該基部材と凸部とを一体化させる場合と比較して製造工数を削減することができる。また、凹部が形成されることで、その分繊維強化樹脂の量が削減されることとなる。このため、車両構造部材において、軽量化及びコストの観点でも有効である。

【0012】

請求項2記載の発明に係る車両構造部材は、請求項1に記載の車両構造部材において、前記凹部の縁部間の幅が前記凸部の根元部のそれよりも狭くなるように設定されている。

【0013】

請求項2記載の発明に係る車両構造部材では、凹部の縁部間の幅が凸部の根元部の幅よりも狭くなるように設定することで、車両構造部材を成形する金型が型締めされた状態で、平面視で凸部形成用凹部の内側に凹部形成用凸部が配置されることとなる。このため、金型内を流動する繊維強化樹脂は、凹部形成用凸部に当たると凸部形成用凹部側へ押し込まれ、そのまま凸部形成用凹部側へ案内される。

【0014】

請求項3記載の発明に係る車両フロアは、請求項1又は2に記載の車両構造部材を用いて中空構造に形成され、前記凸部が車両上下方向に沿って中空部内に突出するリブとして配設されている。

【0015】

繊維強化樹脂で形成された基部材の強度及び剛性を向上させることで、本発明の車両構造部材で車両フロアを形成することができる。つまり、請求項3記載の発明に係る車両フロアでは、当該車両構造部材を用いて中空構造に形成され、凸部が車両上下方向に沿って中空部内に突出するリブとして配設されている。このように、車両フロアにおいて、本発明の車両構造部材が用いられることで、鋼板と比較して車両の軽量化及び低コスト化を図ることができる。

【発明の効果】

【0016】

本発明は上記構成としたので、請求項1に記載の車両構造部材は、繊維強化樹脂を用いた基部材の強度及び剛性を向上させ、かつ製造時における作業性を向上させることができる、という優れた効果を有する。

【0017】

請求項2に記載の車両構造部材は、基部材に設けられた凸部に繊維強化樹脂を充填させ易くすることができる、という優れた効果を有する。

【0018】

請求項3に記載の車両フロアは、軽量化及び低コスト化を図ることができる、という優れた効果を有する。

【図面の簡単な説明】

【0019】

【図1】本実施の形態に係る車両構造部材が用いられたアンダーボディを示す分解斜視図である。

【図2】図1に示すアンダーボディの側断面図である。

【図3】図2に示すアンダーボディに形成されたリブ及び凹部を拡大した要部拡大斜視図である。

【図4】(A)、(B)は、図2に示すアンダーボディの成形方法を説明するための要部拡大断面図である。

【図5】図2に示すアンダーボディの成形方法を説明するための要部拡大断面図である。

【図6】基部材にリブを設ける場合の製品設計基準を示す断面図である。

【図7】(A)、(B)は、図4(A)、(B)で示す成形方法の他の方法を示す要部拡大断面図である。

【図8】(A)、(B)は、図4(A)、(B)で示す成形方法の他の方法を示す要部拡大断面図である。

【図9】アンダーボディに形成された凹部の変形例を示す要部拡大断面図である。

【発明を実施するための形態】

【0020】

本発明の実施形態に係る車両構造部材が用いられた車両フロアについて、図1〜図3に基づいて説明する。なお、図中に適宜記す矢印FRは車両前後方向の前方向を、矢印UPは車両上下方向の上方向を、矢印Wは車両幅方向をそれぞれ示す。

【0021】

(車両フロアの構成)

図1には、車両構造部材が用いられた車両フロアとしてのアンダーボディ12が示されている。アンダーボディ12は繊維強化樹脂で形成されており、基部材としてのアッパパネル20とロアパネル22とを含んで構成されている。そして、これらのアッパパネル20とロアパネル22とが、上下に重なり互いに接合されることで中空構造のアンダーボディ12が構成される。なお、繊維強化樹脂として、例えば、炭素繊維、ガラス繊維、アラミド繊維などの強化繊維を含有する繊維強化プラスチックが挙げられる。

【0022】

ロアパネル22は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成するフロア下部14Aを備えている。このフロア下部14Aの前端部からは、アンダーボディ12のダッシュ部16の一部を構成するダッシュフロントパネル16Aが上向きに立設しており、フロア下部14Aの後端部からは、アンダーボディ12のバック部18の一部を構成するバックリアパネル18Aが上向きに立設している。

【0023】

ダッシュフロントパネル16Aの車両幅方向両端部には、車両後方へ向かって前側壁下部22Aが延出しており、バックリアパネル18Aの車両幅方向両端部には、車両前方へ向かって後側壁下部22Bが延出している。アンダーボディ12の側壁は切欠き部24が設けられた状態となっているが、ロアパネル22の前側壁下部22Aの下部と後側壁下部22Bの下部は、下壁26によって架け渡されている。

【0024】

また、ダッシュフロントパネル16A及び前側壁下部22Aの先端部からは、車両前方側へ向かって下フランジ28が張り出しており、バックリアパネル18A及び後側壁下部22Bの先端部からは、車両後方側へ向かって下フランジ30が張り出している。

【0025】

一方、アッパパネル20は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成するフロア上部14Bを備えている。フロア上部14Bの前端部からは、斜め前方上側へ向かって傾斜する傾斜前壁32が延出しており、傾斜前壁32の前端部からは、アンダーボディ12のダッシュ部16の一部を構成するダッシュリアパネル16Bが上向きに立設している。また、フロア上部14Bの後端部からは、斜め後方上側へ向かって傾斜する傾斜後壁34が延出しており、傾斜後壁34の後端部からは、アンダーボディ12のバック部18の一部を構成するバックフロントパネル18Bが上向きに立設している。

【0026】

ダッシュリアパネル16Bの車両幅方向両端部からは、車両後方へ向かって前側壁上部20Aが延出しており、バックリアパネル18Aの車両幅方向両端部からは、車両前方へ向かって後側壁上部20Bが延出している。ダッシュリアパネル16B及び前側壁上部20Aの先端部からは、車両前方側へ向かって上フランジ50が張り出しており、バックフロントパネル18B及び後側壁上部20Bの先端部からは、車両後方側へ向かって上フランジ52が張り出している。

【0027】

そして、ロアパネル22の下フランジ28とアッパパネル20の上フランジ50とは面接触可能とされており、ロアパネル22の下フランジ30とアッパパネル20の上フランジ52とは面接触可能とされている。

【0028】

図2には、図1に示すアンダーボディ12におけるトンネル部38(後述する)に沿って切断された側断面図が示されている。図2に示されるように、ロアパネル22の下フランジ28とアッパパネル20の上フランジ50との間には接着剤54が設けられ、ロアパネル22の下フランジ30とアッパパネル20の上フランジ52との間には接着剤54が設けられる。そして、アッパパネル20とロアパネル22とが上下に重なり合った状態でアッパパネル20とロアパネル22との間には中空部15が設けられるが、当該接着剤54を介して、ロアパネル22とアッパパネル20とが互いに接合(接着)される。

【0029】

ところで、アッパパネル20のフロア上部14Bの車両幅方向両端側には、断面形状が略逆U字状を成すロッカー部36が車両前後方向の略全域に亘って突設されている。また、フロア上部14Bの車両幅方向中央部には、断面形状が略逆U字状を成すトンネル部38が車両前後方向の略全域に亘って突設されている。

【0030】

ロッカー部36とトンネル部38とは略同等の高さとなるように設定されており、ロッカー部36及びトンネル部38の車両前後方向中央部には、ロッカー部36の上壁36Aとトンネル部38の上壁38Aとの間を架け渡す架設壁40が設けられている。なお、ここでは上壁36A、上壁38A及び架設壁40がいわゆる基部材となる。また、ロッカー部36及びトンネル部38は、フロア下部14Aとの間で接着されており、正面断面視において矩形枠状となる閉断面構造を成している。

【0031】

ここで、図1及び図2に示されるように、基部材55としてのロッカー部36の上壁36A、トンネル部38の上壁38A及び架設壁40における下面42からは、凸部としての板状のリブ44が、中空部15内でロアパネル22側へ向かってそれぞれ垂下している(なお、図2には、ロッカー部36及び架設壁40は図示されていない)。

【0032】

このリブ44は、ロッカー部36を構成する縦壁36B及びトンネル部38を構成する縦壁38Bを除く車両幅方向の略全域に亘って設けられている。また、架設壁40が設けられている領域では、ロッカー部36の上壁36Aとトンネル部38の上壁38Aとが架設壁40によって架け渡されているため、ロッカー部36の縦壁36B及びトンネル部38の縦壁38Bは存在しない。このため、架設壁40に設けられたリブ44は、ロッカー部36及びトンネル部38に設けられたリブ44と連続して車両幅方向の略全域に亘って設けられている。

【0033】

また、基部材55としてのロッカー部36の上壁36A、トンネル部38の上壁38A及び架設壁40における上面46には、当該リブ44が設けられた位置に対向して平面視で略一致する位置に断面形状が略半円状を成す凹部48が形成されている。つまり、凹部48の中心がリブ44の板厚方向の中心線上に設けられ、当該凹部48はリブ44の板厚方向の中心線に対して対称形状とされている。図3には、基部材55に形成されたリブ44及び凹部48が拡大された斜視図が示されている。図3に示されるように、凹部48の縁部間の幅(W1)は、凸部としてのリブ44の根元部の幅(W2)よりも狭くなるように設定されている。また、凹部48の深さtは、基部材55の肉厚Tの1/2程度(約0.4〜0.6T)となるように設定されている。

【0034】

(車両フロアの作用・効果)

本実施形態では、図1に示されるように、基部材55としてのロッカー部36の上壁36A、トンネル部38の上壁38A及び架設壁40における下面42からは、板状のリブ44がそれぞれ垂下している。これにより、アッパパネル20の強度及び剛性を向上させることができる。

【0035】

ここで、図4(A)、(B)及び図5にはアンダーボディ12の成形方法を説明するための断面図が示されている。図4(A)には後述する金型60の型開きの状態が示されており、図4(B)及び図5には当該金型60の型締めの状態が示されている。図4(A)に示されるように、強化繊維56が含有された繊維強化樹脂58の場合、繊維強化樹脂58の流動方向(配向方向)に沿って強化繊維56が配向される。

【0036】

一般的に、熱可塑性繊維強化樹脂の成形方法として、例えばスタンピング成形が挙げられるが、この成形方法では、所定の大きさに形成されたシート状の繊維強化樹脂58が、約200℃に加熱された状態で、アッパパネル20を成形する金型60内に配置される。金型60は上型62と下型64を含んで構成されており、下型64内にシート状の繊維強化樹脂58が配置された状態で、上型62が下型64側へ移動し、図4(B)に示されるように、金型60が型締めされる。

【0037】

このように、金型60が型締めされた状態で、溶融された繊維強化樹脂58が上型62と下型64との間で圧縮されることとなるが、上型62及び下型64に形成された凹凸に合わせて車両構造部材が成形される(図5参照)。ここでは、車両構造部材としてのアッパパネル20(図1参照)が成形される。

【0038】

図5に示されるように、基部材55における強化繊維56の配向方向とリブ44における強化繊維56の配向方向は略直交する。一方、図6に示されるように、基部材100にリブ102を設ける際、基部材100の表面に発生するヒケ等を防止するため、製品設計上、一般的には、リブ102の肉厚t1は基部材100の肉厚T1の略半分程度となるように設定される。つまり、図3に示すリブ44では、肉厚W2は基部材55の肉厚Tの略半分程度となるように設定される。

【0039】

この場合、基部材100を成形する金型では、図示はしないが、リブ102が形成される部分には、凸部形成用凹部が形成される。金型内を流動する繊維強化樹脂は、基部材100が形成される空間から凸部形成用凹部内へ流動するに当たって、金型内の流路が略半分程度となってしまう。このため、強化繊維として長繊維が用いられた場合は特に、凸部形成用凹部の根元部で長繊維が引っ掛かり、繊維強化樹脂が凸部形成用凹部内へ流動し難くなる。つまり、当該凸部形成用凹部において繊維強化樹脂が充填され難くなる。

【0040】

しかし、本実施形態では、図3に示されるように、基部材55において、リブ44と対向する位置に凹部48が形成されている。図4(A)に示されるように、アッパパネル20を成形する金型60は、上型62及び下型64で構成されているが、下型64には、リブ44が形成される部分にリブ形成用凹部66が形成されている。また、上型62には、凹部48が形成される部分に凹部形成用凸部68が形成されている。

【0041】

したがって、図4(B)に示されるように、上型62と下型64との間で構成される空間70内を流動する繊維強化樹脂58は、リブ形成用凹部66の上方では凹部形成用凸部68によってリブ形成用凹部66側へ押し込まれるため、リブ形成用凹部66へ充填され易くなる。

【0042】

このように、リブ形成用凹部66と対向する位置に、凹部形成用凸部68を形成することで、当該リブ形成用凹部66へ繊維強化樹脂58を充填され易くすることで、アッパパネル20(図1参照)の強度及び剛性を向上させるためのリブ44をアッパパネル20(基部材55)の成形時に当該アッパパネル20と一体に設けることができる(図5参照)。

【0043】

このため、接着などにより、基部材55にリブ44を接着させ当該基部材55とリブ44とを一体化させる場合と比較して製造工数を削減することができる。つまり、本実施形態では、繊維強化樹脂58を用いたアッパパネル20の強度及び剛性を向上させ、かつ製造時における作業性を向上させることができる。

【0044】

また、図3に示されるように、基部材55の上面46に凹部48が形成されることで、その分繊維強化樹脂58の量が削減されることとなる。具体的には、二点鎖線で示される繊維強化樹脂59分が削減される。このため、アッパパネル20(図1参照)において軽量化及びコストの観点でも有効である。

【0045】

さらに、凹部48の縁部間の幅(W1)が、リブ44の根元部の幅(W2)よりも狭くなるように設定されている。このため、図4(B)に示されるように、金型60が型締めされた状態で、凹部形成用凸部68及びリブ形成用凹部66を側面視した場合、リブ形成用凹部66の内側に凹部形成用凸部68が配置されることとなる。

【0046】

したがって、基部材55が形成される空間70内を流動する繊維強化樹脂58は、凹部形成用凸部68が当たるとリブ形成用凹部66の外側へ押し広げられることなく、リブ形成用凹部66側へ押し込まれ、そのままリブ形成用凹部66内へ案内される。つまり、繊維強化樹脂58をリブ形成用凹部66内へ充填させ易くすることができる。

【0047】

なお、図3に示されるように、凹部48の深さtは、基部材55の肉厚Tの1/2程度となるように設定されている。凹部48の深さtが浅すぎると、繊維強化樹脂58をリブ形成用凹部66内へ押し込む力が小さくなり、凹部48の深さtが深すぎると、基部材55の肉厚が薄くなる。このため、リブ44の剛性を考慮すると、凹部48の深さtは、基部材55の肉厚Tの1/2程度となるように設定することが望ましい。

【0048】

ところで、図4(A)に示されるように、ここではシート状の繊維強化樹脂58がリブ形成用凹部66の上方に当該リブ形成用凹部66を覆うようにして配置されている。ここで、繊維強化樹脂58のリブ形成用凹部66への充填性を考慮すると、図7(A)に示されるように、リブ形成用凹部66の周辺部に、シート状の繊維強化樹脂58の端部が配置されるように、当該繊維強化樹脂58が下型64に配置されるようにしても良い。

【0049】

つまり、リブ形成用凹部66の周辺部に、繊維強化樹脂58の端部が配置されるようにシート状の繊維強化樹脂58を配置した場合、図7(B)に示されるように、当該繊維強化樹脂58の端部がリブ形成用凹部66内へ徐々に充填されていくことになるため、リブ形成用凹部66内の空気が徐々に押し出され、繊維強化樹脂58のリブ形成用凹部66内への充填性が向上する。

【0050】

また、図4(A)に示されるように、繊維強化樹脂58がリブ形成用凹部66の上方に当該リブ形成用凹部66を覆うようにして配置された場合、図4(B)に示されるように、繊維強化樹脂58及び強化繊維56の流動方向(配向方向)に対して略直交する方向へ繊維強化樹脂58を押圧することとなる。

【0051】

しかし、図7(A)に示されるように、リブ形成用凹部66の周辺部に、繊維強化樹脂58の端部が配置されるようにシート状の繊維強化樹脂58が配置された場合、図7(B)に示されるように、当該繊維強化樹脂58の端部はリブ形成用凹部66の内壁に沿って案内されるため、繊維強化樹脂58及び強化繊維56の配向がリブ形成用凹部66の形状に沿って形成されることとなる。このため、リブ形成用凹部66内へ繊維強化樹脂58をさらに充填させ易くすることができる。

【0052】

さらに、繊維強化樹脂58は金型60の空間70で流動するため、図8(A)、(B)に示されるように、リブ形成用凹部66の周辺部から多少離れた位置に繊維強化樹脂58の端部が配置されるように当該繊維強化樹脂58を配置しても良い。これによっても、図7(A)、(B)で示されるように、リブ形成用凹部66の周辺部に、繊維強化樹脂58の端部が配置されるように当該繊維強化樹脂58を配置した場合と略同様の効果を得ることができる。つまり、シート状の繊維強化樹脂58を下型64に配置する場合、リブ形成用凹部66の周辺部の位置から繊維強化樹脂58の端部が多少ずれたとしても、成形性にさほど影響を与えない。

【0053】

(実施形態の補足)

本実施形態では、図2に示されるように、アッパパネル20側にリブ44及び凹部48を設けたが、ロアパネル22側にリブ及び凹部を設けて良いのは勿論のことである。また、アッパパネル20のフロア上部14Bにリブ44を設けたが、当該アッパパネル20の強度及び剛性を向上させることができれば良いため、当該フロア上部14Bに限るものではない。

【0054】

例えば、上フランジ50とダッシュリアパネル16Bとを架け渡すようにしてリブを設けても良い。この場合、上フランジ50及びダッシュリアパネル16Bの何れか一方において、リブが設けられた面と反対側の面であって当該リブと対向する位置に凹部が設けられる。

【0055】

また、これ以外にも、ロアパネル22において、ダッシュフロントパネル16Aとフロア下部14Aとを架け渡すようにしてリブを設けても良い。この場合も上記と同様、ダッシュフロントパネル16A及びはフロア下部14Aにおいて、リブが設けられた面と反対側の面であって当該リブと対向する位置に凹部が設けられる。

【0056】

また、ここでは、板状のリブ44が車両幅方向の略全域に亘って形成されているが、これに限るものではない。例えば、車両幅方向に沿って所定の間隔で複数のリブが設けられるようにしても良いし、当該リブが車両前後方向に沿って形成されても良い。さらに、当該リブが格子状を成すように形成されても良い。また、凸部として、リブの代わりにボスを設けても良い。

【0057】

また、ここでは、図3に示されるように、凹部48の縁部間の幅(W1)が、リブ44の根元部の幅(W2)よりも狭くなるように設定されるようにしたが、これに限るものではない。例えば、凹部48の縁部間の幅(W1)が、リブ44の根元部の幅(W2)以上の大きさとなるように設定されても良い。また、凹部48は断面形状が半円状を成す形状としたが、これに限るものではない。例えば、図9に示されるように、凹部72の断面形状がV字状を成すように形成されても良い。

【0058】

また、ここでは車両フロアに適用させた実施形態について説明したが、繊維強化樹脂で形成された基部材を備えた車両構造部材であれば良いため、車両フロアに限るものではない。また、繊維強化樹脂58としては、熱可塑性繊維強化樹脂に限るものではなく、本発明は、長繊維強化材料を成形型内で流動させて成形する場合に有効である。

【0059】

以上、本発明を実施するための一形態として一実施例を用いて説明したが、本発明はこうした一実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内において、上述した一実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0060】

12 アンダーボディ(車両フロア)

20 アッパパネル(基部材、車両構造部材)

22 ロアパネル(車両構造部材)

36A 上壁(基部材)

38A 上壁(基部材)

40 架設壁(基部材)

44 リブ(凸部)

48 凹部

55 基部材

58 繊維強化樹脂

【特許請求の範囲】

【請求項1】

繊維強化樹脂によって板状に形成された基部材と、

前記基部材の一方の面から突出する凸部と、

前記基部材の他方の面に設けられ、前記凸部と対向する位置に形成された凹部と、

を有する車両構造部材。

【請求項2】

前記凹部の縁部間の幅が前記凸部の根元部のそれよりも狭くなるように設定された請求項1に記載の車両構造部材。

【請求項3】

請求項1又は2に記載の車両構造部材を用いて中空構造に形成され、前記凸部が車両上下方向に沿って中空部内に突出するリブとして配設されている車両フロア。

【請求項1】

繊維強化樹脂によって板状に形成された基部材と、

前記基部材の一方の面から突出する凸部と、

前記基部材の他方の面に設けられ、前記凸部と対向する位置に形成された凹部と、

を有する車両構造部材。

【請求項2】

前記凹部の縁部間の幅が前記凸部の根元部のそれよりも狭くなるように設定された請求項1に記載の車両構造部材。

【請求項3】

請求項1又は2に記載の車両構造部材を用いて中空構造に形成され、前記凸部が車両上下方向に沿って中空部内に突出するリブとして配設されている車両フロア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−60060(P2013−60060A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198659(P2011−198659)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]