車両用インストルメントパネルにおけるティアラインの形成方法

【課題】 インストルメントパネルの表面とティアラインとの間の実質部の肉厚を所望の肉厚にすることができるティアラインの形成方法を提供する。

【解決手段】 インストルメントパネル1を基台3に取り付ける。このとき、インストルメントパネル1のティアライン2が形成される背面1aに対応する表面1bを基台3の取付面3aに密着させる。エンドミル4の先端部をインストルメントパネル1の背面1aから内部に切り込ませた状態で、エンドミル4を所定の加工線に沿って移動させる。このようにしてインストルメントパネルの背面1aをエンドミル4によって加工することにより、背面1aにティアライン2を形成する。

【解決手段】 インストルメントパネル1を基台3に取り付ける。このとき、インストルメントパネル1のティアライン2が形成される背面1aに対応する表面1bを基台3の取付面3aに密着させる。エンドミル4の先端部をインストルメントパネル1の背面1aから内部に切り込ませた状態で、エンドミル4を所定の加工線に沿って移動させる。このようにしてインストルメントパネルの背面1aをエンドミル4によって加工することにより、背面1aにティアライン2を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両用インストルメントパネル(以下、インパネと略称する。)の背面にティアラインを形成するための形成方法に関する。

【背景技術】

【0002】

一般に、インパネの背面の助手席側の端部には、環状に延びるティアラインが形成されている。このティアラインは、それによって囲まれる部分をエアバッグドアとしてインパネの他の部分と区分するものであり、エアバッグが膨張するときにはティアライン上においてインパネが破断される。その結果、エアバッグドアがインパネの他の部分から分離されて開き、その開いた部分からエアバッグが助手席側へ膨出する。

【0003】

ところで、インパネにティアラインを形成する方法としては、インパネの成形と同時にティアラインを成形する方法と、インパネの成形後にティアラインを加工する方法との二つの方法がある。前者の方法では、金型によってティアラインが成形されるので、ティアラインの成形のための手間を省くことができる。その反面、ティアラインの設計変更を行う場合には、インパネを成形するための金型をも変更しなければならず、費用が嵩むという問題がある。一方、後者の方法では、ティアラインの加工に手間を要するものの、ティアラインを設計変更したとしても金型を変更する必要がない。したがって、ティアラインを必要に応じて容易に設計変更することができる。最近では後者の方法が多く採用されている。この発明は、後者の方法に関する。

【0004】

従来、インパネの成形後にティアラインを形成する方法としては、下記特許文献1に記載されているように、レーザービームをインパネの背面に照射してティアラインを形成する方法が採用されていた。

【0005】

【特許文献1】特開2003−212075

【発明の開示】

【発明が解決しようとする課題】

【0006】

レーザービームによる形成方法では、ティアラインの深さを所望の深さにすることが困難である。このため、ティアラインの底部とインパネの表面との間の実質部の肉厚を所望の厚さにすることができず、ティアラインの各部を所望の順番で破断させることが難しいという問題があった。

【課題を解決するための手段】

【0007】

この発明は、上記の問題を解決するために、エンドミルの先端部を車両用インストルメントパネルの背面から内部に切り込ませた状態で上記エンドミルを上記インストルメントパネルに対し所定の加工線に沿って相対移動させることにより、上記インストルメントパネルの背面にティアラインを形成することを特徴としている。

この場合、上記インストルメントパネルの上記ティアラインが形成された背面に対応する表面が基台の取付面に密着した状態で上記インストルメントパネルを上記基台に取り付け、上記基台の取付面を基準として上記エンドミルの上記インストルメントパネルに対する切り込み量を調節することが望ましい。

【発明の効果】

【0008】

上記特徴構成を有するこの発明によれば、インパネに対するエンドミルの切り込み深さを容易に調節することができる。したがって、ティアラインの底部とインパネの表面との間の実質部の肉厚を所望の厚さにすることができる。よって、ティアラインの各部を所望の順番で破断させることができる。

【発明を実施するための最良の形態】

【0009】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1は、この発明に係る形成方法が実施されるインパネの一例を示す。このインパネ1の背面1aの助手席側(図1において左側)の端部には、ティアライン2が形成されている。ティアライン2は、いわゆる2枚ドアタイプのものであるが、1枚ドアタイプのものであってもよい。

【0010】

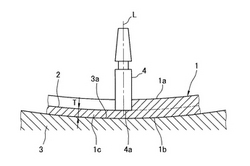

ティアライン2を形成する場合には、図3に示すように、インパネ1を基台3に取り付ける。この場合、インパネ1のティアライン2が形成される背面1aに対応する表面1bを基台3の取付面3aに密着させる。密着させる方法としては、例えば取付面3aに開口する多数の吸気孔(図示せず)を基台3に形成し、インパネ2を真空吸引する方法がある。

【0011】

インパネ1を基台3に取り付けたら、エンドミル4によってインパネ1の背面1aを切削加工することにより、背面1aに所望の形状のティアライン2を形成する。すなわち、エンドミル4は、その軸線Lを中心として回転した状態で、その先端部が背面1aからインパネ1の内部に切り下ろされる。その後、エンドミル4は、インパネ1に対し所定の加工線に沿って相対移動させられる。エンドミル4の加工線に沿う移動時には、エンドミル4の先端面4aと基台3の取付面3aとの間隔をエンドミル4の移動に伴って適宜に調節される。これにより、ティアライン2の底部と表面1bとの間に存する実質部1cの各部の肉厚Wを所望の厚さに調節することができる。これは、インパネ1の表面1bが取付面3aに密着しているからである。基台3の取付面3aとエンドミル4の先端面4aとの間隔は、例えば取付面3aを基準としてエンドミル4の位置を数値制御することによって調節することができる。この数値制御は、取付面3a(インパネ1の表面1b)の形状が予め分かっているので、実際には、所定の原点を定め、その原点に対して実行される。

【0012】

上記のようにしてティアライン2を形成した場合には、インパネ1の表面1bとティアライン2との間の実質部1cの肉厚を所望の肉厚にすることができるので、ティアライン2の各部を所定の順番で破断させることができる。また、エンドミル4による加工面は、レーザービームによる加工面に比較して荒いので、深さが同一であれば、エンドミル4によって加工されたティアライン2は、レーザービームによって加工されたティアライン2より破断し易い。したがって、エンドミル4によってティアライン2を形成する場合には、ティアライン2の深さを浅くすることができ、それによって加工能率を向上させることができる。

【0013】

また、ティアライン2の全体形状を変更する場合には、エンドミル4の移動経路(加工線)を変更するだけでティアライン2の形状変更に対応することができ、インパネ1の成形金型を替える必要がない。したがって、ティアライン2の形状変更を安価に行うことができる。しかも、エンドミル4の加工設備は、レーザービームの加工設備に比して大幅に安価である。したがって、ティアライン2の加工費をより一層低減することができる。

【0014】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、エンドミル4としてその先端面4aが軸線Lと直交するエンドミルが用いられているが、先端面が半円状をなすボールエンドミルを用いてもよい。

【図面の簡単な説明】

【0015】

【図1】背面にティアラインが形成されたインパネの一例を示す斜視図である。

【図2】図1のX−X線に沿う拡大断面図である。

【図3】この発明の一実施の形態を示す断面図である。

【符号の説明】

【0016】

1 インストルメントパネル(インパネ)

1a 背面

1b 表面

1c (インストルメントパネルのティアラインと表面との間の)実質部

2 ティアライン

3 基台

3a 取付面

4 エンドミル

【技術分野】

【0001】

この発明は、車両用インストルメントパネル(以下、インパネと略称する。)の背面にティアラインを形成するための形成方法に関する。

【背景技術】

【0002】

一般に、インパネの背面の助手席側の端部には、環状に延びるティアラインが形成されている。このティアラインは、それによって囲まれる部分をエアバッグドアとしてインパネの他の部分と区分するものであり、エアバッグが膨張するときにはティアライン上においてインパネが破断される。その結果、エアバッグドアがインパネの他の部分から分離されて開き、その開いた部分からエアバッグが助手席側へ膨出する。

【0003】

ところで、インパネにティアラインを形成する方法としては、インパネの成形と同時にティアラインを成形する方法と、インパネの成形後にティアラインを加工する方法との二つの方法がある。前者の方法では、金型によってティアラインが成形されるので、ティアラインの成形のための手間を省くことができる。その反面、ティアラインの設計変更を行う場合には、インパネを成形するための金型をも変更しなければならず、費用が嵩むという問題がある。一方、後者の方法では、ティアラインの加工に手間を要するものの、ティアラインを設計変更したとしても金型を変更する必要がない。したがって、ティアラインを必要に応じて容易に設計変更することができる。最近では後者の方法が多く採用されている。この発明は、後者の方法に関する。

【0004】

従来、インパネの成形後にティアラインを形成する方法としては、下記特許文献1に記載されているように、レーザービームをインパネの背面に照射してティアラインを形成する方法が採用されていた。

【0005】

【特許文献1】特開2003−212075

【発明の開示】

【発明が解決しようとする課題】

【0006】

レーザービームによる形成方法では、ティアラインの深さを所望の深さにすることが困難である。このため、ティアラインの底部とインパネの表面との間の実質部の肉厚を所望の厚さにすることができず、ティアラインの各部を所望の順番で破断させることが難しいという問題があった。

【課題を解決するための手段】

【0007】

この発明は、上記の問題を解決するために、エンドミルの先端部を車両用インストルメントパネルの背面から内部に切り込ませた状態で上記エンドミルを上記インストルメントパネルに対し所定の加工線に沿って相対移動させることにより、上記インストルメントパネルの背面にティアラインを形成することを特徴としている。

この場合、上記インストルメントパネルの上記ティアラインが形成された背面に対応する表面が基台の取付面に密着した状態で上記インストルメントパネルを上記基台に取り付け、上記基台の取付面を基準として上記エンドミルの上記インストルメントパネルに対する切り込み量を調節することが望ましい。

【発明の効果】

【0008】

上記特徴構成を有するこの発明によれば、インパネに対するエンドミルの切り込み深さを容易に調節することができる。したがって、ティアラインの底部とインパネの表面との間の実質部の肉厚を所望の厚さにすることができる。よって、ティアラインの各部を所望の順番で破断させることができる。

【発明を実施するための最良の形態】

【0009】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1は、この発明に係る形成方法が実施されるインパネの一例を示す。このインパネ1の背面1aの助手席側(図1において左側)の端部には、ティアライン2が形成されている。ティアライン2は、いわゆる2枚ドアタイプのものであるが、1枚ドアタイプのものであってもよい。

【0010】

ティアライン2を形成する場合には、図3に示すように、インパネ1を基台3に取り付ける。この場合、インパネ1のティアライン2が形成される背面1aに対応する表面1bを基台3の取付面3aに密着させる。密着させる方法としては、例えば取付面3aに開口する多数の吸気孔(図示せず)を基台3に形成し、インパネ2を真空吸引する方法がある。

【0011】

インパネ1を基台3に取り付けたら、エンドミル4によってインパネ1の背面1aを切削加工することにより、背面1aに所望の形状のティアライン2を形成する。すなわち、エンドミル4は、その軸線Lを中心として回転した状態で、その先端部が背面1aからインパネ1の内部に切り下ろされる。その後、エンドミル4は、インパネ1に対し所定の加工線に沿って相対移動させられる。エンドミル4の加工線に沿う移動時には、エンドミル4の先端面4aと基台3の取付面3aとの間隔をエンドミル4の移動に伴って適宜に調節される。これにより、ティアライン2の底部と表面1bとの間に存する実質部1cの各部の肉厚Wを所望の厚さに調節することができる。これは、インパネ1の表面1bが取付面3aに密着しているからである。基台3の取付面3aとエンドミル4の先端面4aとの間隔は、例えば取付面3aを基準としてエンドミル4の位置を数値制御することによって調節することができる。この数値制御は、取付面3a(インパネ1の表面1b)の形状が予め分かっているので、実際には、所定の原点を定め、その原点に対して実行される。

【0012】

上記のようにしてティアライン2を形成した場合には、インパネ1の表面1bとティアライン2との間の実質部1cの肉厚を所望の肉厚にすることができるので、ティアライン2の各部を所定の順番で破断させることができる。また、エンドミル4による加工面は、レーザービームによる加工面に比較して荒いので、深さが同一であれば、エンドミル4によって加工されたティアライン2は、レーザービームによって加工されたティアライン2より破断し易い。したがって、エンドミル4によってティアライン2を形成する場合には、ティアライン2の深さを浅くすることができ、それによって加工能率を向上させることができる。

【0013】

また、ティアライン2の全体形状を変更する場合には、エンドミル4の移動経路(加工線)を変更するだけでティアライン2の形状変更に対応することができ、インパネ1の成形金型を替える必要がない。したがって、ティアライン2の形状変更を安価に行うことができる。しかも、エンドミル4の加工設備は、レーザービームの加工設備に比して大幅に安価である。したがって、ティアライン2の加工費をより一層低減することができる。

【0014】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、エンドミル4としてその先端面4aが軸線Lと直交するエンドミルが用いられているが、先端面が半円状をなすボールエンドミルを用いてもよい。

【図面の簡単な説明】

【0015】

【図1】背面にティアラインが形成されたインパネの一例を示す斜視図である。

【図2】図1のX−X線に沿う拡大断面図である。

【図3】この発明の一実施の形態を示す断面図である。

【符号の説明】

【0016】

1 インストルメントパネル(インパネ)

1a 背面

1b 表面

1c (インストルメントパネルのティアラインと表面との間の)実質部

2 ティアライン

3 基台

3a 取付面

4 エンドミル

【特許請求の範囲】

【請求項1】

エンドミルの先端部を車両用インストルメントパネルの背面から内部に切り込ませた状態で上記エンドミルを上記インストルメントパネルに対し所定の加工線に沿って相対移動させることにより、上記インストルメントパネルの背面にティアラインを形成することを特徴とする車両用インストルメントパネルにおけるティアラインの形成方法。

【請求項2】

上記インストルメントパネルの上記ティアラインが形成された背面に対応する表面が基台の取付面に密着した状態で上記インストルメントパネルを上記基台に取り付け、上記基台の取付面を基準として上記エンドミルの上記インストルメントパネルに対する切り込み量を調節することを特徴とする請求項1に記載の車両用インストルメントパネルにおけるティアラインの形成方法。

【請求項1】

エンドミルの先端部を車両用インストルメントパネルの背面から内部に切り込ませた状態で上記エンドミルを上記インストルメントパネルに対し所定の加工線に沿って相対移動させることにより、上記インストルメントパネルの背面にティアラインを形成することを特徴とする車両用インストルメントパネルにおけるティアラインの形成方法。

【請求項2】

上記インストルメントパネルの上記ティアラインが形成された背面に対応する表面が基台の取付面に密着した状態で上記インストルメントパネルを上記基台に取り付け、上記基台の取付面を基準として上記エンドミルの上記インストルメントパネルに対する切り込み量を調節することを特徴とする請求項1に記載の車両用インストルメントパネルにおけるティアラインの形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−281894(P2006−281894A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−101950(P2005−101950)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]