車両用ウインドウモールディング

【課題】 モールディングの頭部と車体パネルの表面とをフラッシュ面とすることができ、窓板と車体パネルの位置関係にばらつきがあっても、容易かつ正確に組み付けられて優れた外観が得られ、窓板と車体パネルの隙間が発生せず、高速走行時に異音が発生しない車両用ウインドウモールディングを提供する。

【解決手段】 車両用ウインドウ2の窓板3の外周端部に装着されるモールディング本体10の車外側から硬質材料製の頭部21が車体パネル4の段差部4aの上部付近に向かって伸び、その先端部の延長上にシールリップ22が伸びて段差部4a付近で湾曲する当接部22aから折り返され、モールディング本体の車内側から支持リップ24が段差部4aに当接して車外側に湾曲するように伸び、支持リップ24にはその湾曲によりモールディング本体側に変位する突出片部25が伸び、連結リップ23がシールリップ22の折り返し部と突出片部25間に連結されている。

【解決手段】 車両用ウインドウ2の窓板3の外周端部に装着されるモールディング本体10の車外側から硬質材料製の頭部21が車体パネル4の段差部4aの上部付近に向かって伸び、その先端部の延長上にシールリップ22が伸びて段差部4a付近で湾曲する当接部22aから折り返され、モールディング本体の車内側から支持リップ24が段差部4aに当接して車外側に湾曲するように伸び、支持リップ24にはその湾曲によりモールディング本体側に変位する突出片部25が伸び、連結リップ23がシールリップ22の折り返し部と突出片部25間に連結されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用ウインドウの窓板の外周端面と車体パネルとの間隙に取り付けられる車両用ウインドウモールディングに関するものである。

【背景技術】

【0002】

車両用のウインドウでは、窓板の外周端面および車体パネルの間に間隙が生じるので、車両の装飾およびシールの目的で、この間隙にウインドウモールディングが取り付けられている。図5(a)は車両のウインドウの一部を示す斜視図である。図5(a)において、1は車体、2はウインドウ、3は窓板、4は車体パネル、5は間隙、6はウインドウモールディングである。ウインドウ2は車体1の車体パネル4の段差部4a間の開口部に窓板3を固着して構成され、その窓板3と車体パネル4の段差部4a間の間隙5にウインドウモールディング6が取り付けられている。

【0003】

ウインドウモールディングとして、特許文献1(特開平10−35272号)に代表される従来のウインドウモールディング6は、上記間隙5に取り付けられるモールディング本体10から、車体パネル4の車外側の上部に至るように、片状のシールリップが設けられている。このようなシールリップは、車体パネルの寸法のばらつきを吸収してフラッシュ面を形成するように、軟質樹脂やゴム等の軟質材料により、先端が薄くなる形状に形成されている。このため車両の高速走行時に発生する負圧によって、上記間隙からシールリップの裏側に流れる吸出し気流により、シールリップの先端が振動し、異音が発生する。

【0004】

このような点を改善する従来のウインドウモールディングとして、特許文献2(特開平3−153415(特公平7−25260))に示されるものがある。図5(b)および(c)は、このような従来のウインドウモールディングを示す図5(a)のA−A断面図であり、(b)は取付け中の状態を示し、(c)は取付け後の状態を示す。ウインドウモールディング6は、間隙5に取り付けられるモールディング本体10の車外側部11と車内側部12の先端部を連絡する中空チューブ状の弾性押圧部13が、上記間隙5に取り付けられるように構成されている。弾性押圧部13は全体が弾性部材から成り、弧状の上半部13aとローマ字のL字状の下半部13bとが、ローマ字のV字状の接続部13cで接続して数字の3字状に形成されている。これら上半部13aの中間部の内側、下半部13bの基部の内側、および接続部13cのV字状の外側は肉薄となって、溝14a、14b、14cが形成され、アコーデオン式の折りたたみ構造となっている。15、16はモールディング本体10から窓板3の外および内側に伸びる保持片、17はモールディング本体10内の長手方向に埋め込まれた心材、18は接着剤、19はダムラバーである。

【0005】

特許文献2のウインドウモールディング6は、窓板3の周辺部にモールディング本体10を取付け、図5(b)の状態から矢印aの方向に押込み、図5(c)に示すように車体パネル4の段差部4a間の開口部4cを覆うように、フランジ部4bに窓板3を取付け、接着剤18を硬化させることにより車体パネル4に固着してウインドウ2を構成する。取付状態では図5(c)のように、中空チューブ状の弾性押圧部13が折りたたまれて間隙5に収容され、上半部13aが車体パネル4の面と一致し、見栄えの向上および風切り音の発生を防ぐことができる。そして弾性押圧部13は弾性部材から数字の3字状に形成されているため、窓板3、車体パネル4、間隙5等の寸法のばらつきを吸収して、安定な取付が可能であるとされている。

【0006】

しかしながらこのような特許文献2ウインドウモールディング6では、弾性押圧部13を構成する弧状の上半部13aの中間部の内側、下半部13bの基部の内側、および接続

部13cのV字状の外側に、肉薄の溝14a、14b、14cが形成され、アコーデオン式の折りたたみ構造となっていて、折り曲げ位置が常に決まっているので、窓板3と車体パネル4との間の大きなばらつきには対応できないという問題があった。すなわち間隙5が上半部13aより狭い場合には、図5(c)に示すように、上半部13aの折り曲げ部13dが車体パネル4の表面に上半部13aが乗り上げてしまい、車体パネル4と上半部13aがフラッシュ面にならないという問題があった。また間隙5が広い場合には、上半部13aと車体パネル4との間に隙間が生じる可能性があり、いずれの場合も見栄えが悪くなるとともに高速走行時に異音が発生する可能性があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−35272号

【特許文献2】特開平3−153415(特公平7−25260)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、このような従来の問題点を解決するため、ウインドウモールディングの頭部と車体パネルの表面とをフラッシュ面とすることができ、窓板と車体パネルの位置関係にばらつきがあっても、容易かつ正確に組み付けられて優れた外観が得られ、窓板と車体パネルの隙間が発生することがなく、高速走行時に異音が発生することのない車両用ウインドウモールディングを提供することである。

【課題を解決するための手段】

【0009】

本発明は次の車両用ウインドウモールディングである。

(1) 車両用ウインドウの窓板の外周端部と車体パネルとの間隙に取り付けられるウインドウモールディングであって、

前記窓板の外周端部に装着されるモールディング本体と、

このモールディング本体の車外側から前記車体パネルの段差部の上部付近に向かって伸びる硬質材料製の頭部と、

この頭部の先端部の延長上に伸び、前記車体パネルの前記段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成されたシールリップと、

前記モールディング本体の車内側から前記車体パネル側に伸び、前記段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成された支持リップと、

この支持リップから前記頭部側に伸び、支持リップの湾曲によりモールディング本体側に変位するように設けられ、姿勢保持性を有するように形成された突出片部と、

この突出片部と前記シールリップの折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成された連結リップとを有する

ことを特徴とする車両用ウインドウモールディング。

(2) シールリップおよび連結リップは、弾性変形可能な軟質樹脂により形成されている上記(1)記載の車両用ウインドウモールディング。

(3)突出片部は支持リップに対する相対位置が常に一定となるように構成されている上記(1)または(2)記載の車両用ウインドウモールディング。

(4)モールディング本体は、頭部の表面が窓板の表面とフラッシュ面を形成するように、窓板の外周端部に装着される上記(1)ないし(3)のいずれかに記載の車両用ウインドウモールディング。

【0010】

本発明の車両用ウインドウモールディングは、車両用ウインドウの窓板の外周端部と車体パネルとの間隙に取り付けられるウインドウモールディングである。車両用ウインドウ

は、自動車等の車両のウインドウであり、フロントウインドウ、リアウインドウなど、任意のウインドウに適用できるが、特にフロントまたはリアウインドウに取り付けるのに適している。

【0011】

モールディング本体は、硬質樹脂のような硬質材料からなる長尺材により形成されるのが好ましく、この長尺材に樹脂製のシール部材、緩衝部材等の軟質樹脂部材が一体化していても良い。モールディング本体は、窓板の外周端部に装着されるように構成される。窓板の外周端部に装着されるためには、モールディング本体から窓板の外および/または内側に伸びる保持片を一体的に形成することができるが、窓板と車体パネルをフラッシュ面にするために、外側の保持片はない場合がある。これらの場合、モールディング本体および窓板は接着剤により車体パネルに固着される。

【0012】

ウインドウモールディングの頭部は、モールディング本体の車外側部から車体パネルの段差部の上部付近に向かって伸びるように、硬質材料によって形成されるが、モールディング本体と一体的に構成されるのが好ましい。硬質材料はショア硬度90〜100°のものであり、硬質PVC樹脂等の硬質樹脂が用いられる。頭部の先端は、車体パネルの段差部の上部に至らない長さとする。窓板の外周端部と車体パネルとの間隙にはばらつきが生じるので、間隙が最小の場合でも頭部の先端が車体パネルに至らない長さであって、その先端にシールリップを形成できる長さとしておく。

【0013】

シールリップは、この頭部の先端部の延長上に伸び、車体パネルの段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成される。弾性変形可能な材料として軟質PVC、TPE等の軟質樹脂によって、ばね弾性により復帰して姿勢保持性を示す程度の肉厚を有するように形成することができる。弾性変形可能な材料からなるシールリップは、車体パネルの段差部の上部付近における湾曲状の当接部から折り返される。シールリップが姿勢保持性を有するためには、硬質材料製の頭部の先端部の延長上に、シールリップが姿勢保持性を示す程度の肉厚で伸びるが、その肉厚が次第に薄くなることにより、車体パネルの段差部の上部付近において湾曲状の当接部を形成して、モールディング本体側に折り返すことができる。

【0014】

支持リップは、モールディング本体の車内側部から車体パネルの段差部に当接するように伸び、段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成される。この姿勢保持性を有しかつ弾性変形可能に形成するのは、シールリップの場合と同様に、弾性変形可能な材料として軟質PVC、TPE等の軟質樹脂によって、ばね弾性により復帰して姿勢保持性を有する程度の肉厚を有するように形成することができる。この支持リップは、前記間隙に挿入されたときに、車体パネルの段差部に当接して弾性変形し、ばね弾性によりモールディング本体を窓板の外周端部に押し付けて支持するように構成される。

【0015】

突出片部は、この支持リップから頭部側に伸び、支持リップが前記間隙に挿入されて弾性変形したときに、それに応じてモールディング本体側に変位するように、姿勢保持性を有するように形成されている。この場合の姿勢保持性は、突出片部の支持リップに対する相対位置が決まるように姿勢が保持されることを意味しており、シールリップおよび支持リップの場合とは異なり、必ずしも弾性変形可能でなくてもよい。もちろん弾性変形可能であってもよく、若干の姿勢の変位は許容されるが、弾性変形可能でなく、支持リップに対する相対位置が常に一定となるように構成されていてもよい。弾性変形可能な場合は、シールリップおよび支持リップと同様の肉厚な軟質樹脂のような材料により構成することができる。弾性変形可能でない場合は、モールディング本体および頭部と同様の硬質樹脂のような硬質材料により構成することができる。

【0016】

連結リップは、この突出片部と、前記シールリップの湾曲状の当接部から折り返される折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成される。連結リップが突出片部とシールリップの折り返し部間に連結されることにより、突出片部が支持リップの変位に応じてモールディング本体側に変位したときに、連結リップがモールディング本体側に引かれ、これによりシールリップをモールディング本体側に引っ張る。連結リップの一端部は、シールリップの湾曲状の当接部から折り返される折り返し部に連結するが、反対側の端部はシールリップの当接部の湾曲状と反対方向に湾曲して突出片部に連結するのが好ましい。この場合、シールリップの当接部、連結リップおよび突出片部は横断面逆S字状に構成される。連結リップは姿勢保持性はなくてもよく、この場合、シールリップと同じ軟質樹脂等の材料を用い、薄肉状に一体成形することができる。

【0017】

このような車両用ウインドウモールディングは、押出成形型に硬質樹脂および軟質樹脂を供給して押出成形することにより製造することができる。こうして製造された車両用ウインドウモールディングは、車両用ウインドウの窓板に装着した状態で、窓板を車体パネルに組み付けることにより、あるいは窓板を車体パネルに組み付けた後にウインドウモールディングを、窓板の外周端部と車体パネルとの間隙に取り付けて、車両用ウインドウが構成される。

【0018】

ウインドウモールディングを先に窓板に装着する場合も、ウインドウモールディングを後から装着する場合も、ウインドウモールディングは、窓板の外周端部と車体パネルとの間隙に挿入して取り付けられる。どちらの場合も、支持リップが間隙に挿入されるとき、支持リップが車体パネルの段差部に当接して、頭部側に弾性変形するが、これにより突出片部がモールディング本体側に変位するので、突出片部に連結する連結リップがシールリップの折り返し部をモールディング本体側に引く。シールリップは段差部の上部付近に当接するように伸び、このシールリップの湾曲状の当接部から、折り返される折り返し部が突出片部に引かれるので、シールリップは段差部の上部に乗り上げることなく間隙に引き込まれる。これにより、ウインドウモールディングは窓板および車体パネルの上部(表面)とフラッシュ面の状態を保つ。

【発明の効果】

【0019】

本発明の車両用ウインドウモールディングは、モールディング本体の車外側から前記車体パネルの段差部の上部付近に向かって伸びる硬質材料製の頭部と、この頭部の先端部の延長上に伸び、前記車体パネルの前記段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成されたシールリップと、前記モールディング本体の車内側から前記車体パネル側に伸び、前記段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成された支持リップと、この支持リップから前記頭部側に伸び、支持リップの湾曲によりモールディング本体側に変位するように設けられ、姿勢保持性を有するように形成された突出片部と、この突出片部と前記シールリップの折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成された連結リップとを有するので、ウインドウモールディングの頭部と車体パネルの表面とをフラッシュ面とすることができ、窓板と車体パネルの位置関係にばらつきがあっても、容易かつ正確に組み付けられて優れた外観が得られ、窓板と車体パネルの隙間が発生することがなく、高速走行時に異音が発生することがない。

【図面の簡単な説明】

【0020】

【図1】図1(a)〜(c)は第1の実施形態の車両用ウインドウモールディングを示す図5(a)のA−A断面図であり、(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示し、(d)は参考例を示す。

【図2】図2(a)〜(d)はばらつきがある場合の取付状態を示す図5(a)のA−A断面図である。

【図3】図3は(a)〜(c)は第2の実施形態のウインドウモールディングを示す図5(a)のA−A断面図であり、(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示す。

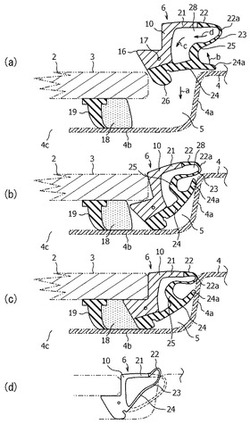

【図4】図4(a)〜(d)は第3〜6の実施形態のウインドウモールディングの取付状態を示す図5(a)のA−A断面図である。

【図5】図5(a)は車両のウインドウの一部を示す斜視図、(b)および(c)は従来のウインドウモールディングを示す(a)のA−A断面図であり、(b)は取付け中の状態を示し、(c)は取付け後の状態を示す。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面により説明する。図1(a)〜(c)および図2(a)〜(b)は第1の実施形態、図3(a)〜(c)および図2(c)〜(d)は第2の実施形態、図4(a)〜(d)は第3〜6の実施形態の車両用ウインドウモールディングを示しており、各図中、図5と同一または相当部分には同一符号を付している。

【0022】

図1(a)〜(c)および図2(a)〜(b)に示された第1の実施形態の車両用ウインドウモールディング6は、車両用ウィンドウ2の窓板3の外周端部と車体パネル4の段差部4a間の間隙5に取り付けられるように構成されている。ウインドウモールディング6は、窓板3の外周端部に装着されるモールディング本体10の車外側の部分から車体パネル4の段差部4aの上部付近に向かって頭部21が伸び、また車内側の部分から窓板3の車内側に保持片16が伸びており、モールディング本体10、保持片16および頭部21は、硬質材料(硬質PVC樹脂)により一体的に形成されている。

【0023】

頭部21の先端部の延長上には、シールリップ22が車体パネル4の段差部4aの上部付近に向かって伸び、段差部4aの上部付近で車内側に湾曲し、湾曲状の当接部22aからモールディング本体10側に折り返されるように設けられている。シールリップ22は弾性変形可能な材料として、軟質樹脂により成形されているが、姿勢保持性を有するように、頭部21と同等の肉厚に形成され、段差部4aの上部付近に向かって次第に薄肉になり、湾曲状の当接部22aが形成されるように折り返され、その薄肉の折り返部が同様に薄肉の連結リップ23に連なるように一体的に形成されている。

【0024】

モールディング本体10の車内側の部分から、支持リップ24が車体パネル4の段差部4aに当接するように伸びている。支持リップ24は弾性変形可能な材料として、軟質樹脂により成形されているが、ばね弾性により復帰して姿勢保持性を有するように肉厚に形成されている。これにより支持リップ24は、間隙5に挿入されたときに、先端24aが車体パネル4の段差部4aに当接して、頭部21側に矢印b方向に湾曲するように弾性変形し、そのばね弾性によりモールディング本体10を窓板3の外周端部に押し付けて支持するように構成されている。

【0025】

支持リップ24の略中間部から、姿勢保持性の突出片部25が頭部21側に伸びている。突出片部25は弾性変形可能でなくてもよいが、軟質樹脂により成形されており、姿勢保持性を有するように肉厚に形成されている。突出片部25が姿勢保持性を有することにより、支持リップ24が間隙5に挿入されて弾性変形して矢印b方向に湾曲したときに、

突出片部25がモールディング本体10側に矢印c方向に変位するように構成されている。保持片16の車内側に位置する支持リップ24の基部の車内側には、車体パネル4のフランジ部4bに当接する保持部26が形成されている。

【0026】

連結リップ23は、シールリップ22の湾曲状の当接部22aから、突出片部25に連結されるように、弾性変形可能な材料として軟質樹脂により構成される。このように連結リップ23が突出片部25とシールリップ22の折り返し部間に連結されることにより、支持リップ24の矢印b方向への湾曲に応じて、突出片部25がモールディング本体10側に矢印c方向に変位したときに、連結リップ23はモールディング本体10側に矢印d方向に引かれ、これによりシールリップ22の折り返し部をモールディング本体10側に引っ張るように構成される。連結リップ23の一端部は、シールリップ22の湾曲状の当接部22aで頭部21側に湾曲して折り返されるが、連結リップ23の反対側の端部は、シールリップ22の当接部22aの湾曲と反対方向に湾曲して突出片部25に連結している。これによりシールリップ22、連結リップ23および突出片部25は横断面逆S字状に構成されている。連結リップ23は姿勢保持性はなく、シールリップ22と同じ軟質樹脂等の材料を用い、薄肉状に一体成形されている。

【0027】

上記の車両用ウインドウモールディング6は、押出成形型(図示せず)に硬質樹脂および軟質樹脂を供給して押出成形することにより製造される。この場合、モールディング本体10、保持片16および頭部21は、硬質材料(硬質PVC樹脂)の押出により、またシールリップ22、連結リップ23、支持リップ24、突出片部25および保持部26は軟質樹脂の押出により、一体的に押出成形され、内部空間28を有する中空異形管状のウインドウモールディング6が製造される。こうして製造された車両用ウィンドウモールディング6は、車両用ウインドウ2の窓板3を車体パネル4に組み付けた後に、ウインドウモールディング6を、窓板3の外周端部と車体パネル4との間隙5に取り付ける。この状態で接着剤18を硬化させることにより、窓板3およびウインドウモールディング6が車体パネル4のフランジ部4bに固着され、車両用ウインドウ2が構成される。

【0028】

図1(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示しており、図1(a)の状態からウインドウモールディング6を、矢印a方向に間隙5に押し込み、(b)の状態を経て、(c)の状態に取付ける。このとき(b)に示すように、保持片16および保持部26から間隙5に挿入することにより、支持リップ24が間隙5に挿入されて、先端24aが車体パネル4の段差部4aに当接して、頭部21側に矢印b方向に湾曲するように弾性変形し、そのばね弾性によりモールディング本体10を窓板3の外周端部に押し付けて支持する。このように支持リップ24が間隙5に挿入されて矢印b方向に弾性変形するのに応じて、突出片部25がモールディング本体10側に向かって矢印c方向に変位し、これに伴って連結リップ23は矢印d方向にモールディング本体10側に引かれ、これによりシールリップ22をモールディング本体10側に引っ張る。

【0029】

シールリップ22は車体パネル4の段差部4aの上部付近に当接するように伸び、このシールリップ22の湾曲状の当接部22aから、折り返される折り返し部が突出片部25に引かれるので、シールリップ22は段差部4aの上部に乗り上げることなく間隙5に引き込まれ、図1(c)の状態に取り付けられる。これにより、ウインドウモールディング6は窓板3および車体パネル4の上部(表面)とフラッシュ面の状態を保つことができる。

【0030】

シールリップ22は姿勢保持性を有するように、頭部21と同等の肉厚に形成され、段差部4aの上部付近に向かって次第に薄肉になり、湾曲状の当接部22aが形成されるように折り返されていることにより、シールリップ22の姿勢保持性は頭部21側から徐々に小さくなるので、湾曲状の当接部22aから、折り返される折り返し部が間隙5に引き

込まれやすくなり、段差部4aの上部に乗り上げが少なくなる。

【0031】

上記の車両用ウインドウモールディング6は、上記のように取り付けることにより、ウインドウモールディング6の頭部21と車体パネル4の表面とをフラッシュ面とすることができ、窓板3と車体パネル4の位置関係にばらつきがあっても、容易かつ正確に組み付けられて優れた外観が得られ、窓板3と車体パネル4間に隙間5が発生することがなく、高速走行時に異音が発生することがない。

【0032】

図1(d)はシールリップ22から支持リップ24に至る部分が弾性変形可能な軟質樹脂により成形され、姿勢保持性を有しない場合を示しているが、全体が姿勢保持性を有しないこと、連結リップ23が引かれないことなどにより、シールリップ22が段差部4aの上部に乗り上げ、フラッシュ面が得られない。

図2(a)は、基準位置Aよりも窓板3の外周端部が後退し、間隙5が広くなった例であり、図2(b)は、基準位置Aよりも窓板3の外周端部が前進し、間隙5が狭くなった例であるが、いずれの場合もシールリップ22から連結リップ23に至る間でばらつきが吸収され、これによりシールリップ22が段差部4aの上部に乗り上げることはなく、フラッシュ面が得られる。

【0033】

図3(a)〜(c)および図2(c)〜(d)に示された第2の実施形態の車両用ウインドウモールディング6は、前記図1(a)〜(c)および図2(a)〜(b)に示された第1の実施形態の車両用ウインドウモールディング6とは、突出片部25の材質が弾性変形しにくい硬質樹脂のような硬質材料により構成されているほかは、ほぼ同様に構成されている。すなわち第2の実施形態の車両用ウインドウモールディング6は、モールディング本体10、保持片16、頭部21および突出片部25は、硬質材料(硬質PVC樹脂)の押出により、またシールリップ22および連結リップ23、ならびに支持リップ24および保持部26は軟質樹脂の押出により、一体的に押出成形されている。

【0034】

図3(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示しており、図1(a)〜(c)とほぼ同様に第2の実施形態の車両用ウインドウモールディング6が取付けられるが、突出片部25が硬質材料から形成され、姿勢保持性を有し、弾性変形しにくい構成となっているため、突出片部25は支持リップ24に対する相対位置が常に一定となるように構成されている。このため突出片部25は支持リップ24の変位に伴ってモールディング本体10側に変位し、それに対応するシールリップ22の引き込みが行われるようになる。

【0035】

図2(c)は、基準位置Aよりも窓板3の外周端部が後退し、間隙5が広くなった例であり、図2(d)は、基準位置Aよりも窓板3の外周端部が前進し、間隙5が狭くなった例であるが、いずれの場合もシールリップ22から連結リップ23に至る間でばらつきが吸収され、これによりシールリップ22が段差部4aの上部に乗り上げることはなく、フラッシュ面が得られる。

【0036】

図4(a)〜(d)は、いずれも車両用ウインドウモールディング6を、車両用ウインドウ2の窓板3に装着した状態で、窓板3を車体パネル4に組み付けることにより、車両用ウインドウ2を構成する例の第3〜6の実施形態であり、いずれも保持部26が省略されているほかは、図1〜3のものに対応した構成、あるいはさらに図5の保持片15が付加された構成となっている。

【0037】

図4(a)に示す第3の実施形態の車両用ウインドウモールディング6は、図1(a)〜(c)および図2(a)〜(b)に示されたものに対応した構成となっており、モールディング本体10、保持片16および頭部21は、硬質材料(硬質PVC樹脂)の押出に

より、またシールリップ22、連結リップ23、支持リップ24、および突出片部25は軟質樹脂の押出により、一体的に押出成形されている。

【0038】

図4(b)に示す第4の実施形態の車両用ウインドウモールディング6は、図3(a)〜(c)および図2(c)〜(d)に示されたものに対応した構成となっており、モールディング本体10、保持片16、頭部21および突出片部25は、硬質材料(硬質PVC樹脂)の押出により、またシールリップ22、連結リップ23および支持リップ24は軟質樹脂の押出により、一体的に押出成形されている。

【0039】

図4(c)に示す第5の実施形態の車両用ウインドウモールディング6は、図4(a)の車両用ウインドウモールディング6のモールディング本体10に、図5(b)、(c)における保持片15が付加され、保持片16との間に窓板3を挟む構成となっている。

【0040】

図4(d)に示す第6の実施形態の車両用ウインドウモールディング6は、図4(b)の車両用ウインドウモールディング6のモールディング本体10に、図5(b)、(c)における保持片15が付加され、保持片16との間に窓板3を挟む構成となっている。

【0041】

図4(a)〜(d)の車両用ウインドウモールディング6は、いずれの場合も、接着剤、両面粘着テープ等の固着手段により、窓板3の外周端部に装着した状態で、車体パネル4の段差部4a間の開口部に取り付ける。この場合、ウインドウモールディング6は窓板3の外周端部と車体パネル4の段差部4a間の間隙5に、図1〜3の場合とほぼ同様に取り付けられ、ほぼ同様の作用、効果を有する。

【産業上の利用可能性】

【0042】

本発明は、車両用ウインドウの窓板の外周端面と車体パネルとの間隙に取り付けられる車両用ウインドウモールディングに利用可能である。

【符号の説明】

【0043】

1: 車体、2: ウインドウ、3: 窓板、4: 車体パネル、4a: 段差部、4b: フランジ部、4c: 開口部、5: 間隙、6: ウインドウモールディング、10: モールディング本体、11: 車外側部、12: 車内側部、13: 弾性押圧部、13a: 上半部、13b: 下半部、13c: 接続部、13d: 折り曲げ部、14a,14b,14c: 溝、15,16: 保持片、17: 心材、18: 接着剤、19:ダムラバー、21: 頭部、22: シールリップ、22a: 当接部、23: 連結リップ、24: 支持リップ、24a: 先端、25: 突出片部、26: 保持部、28: 内部空間。

【技術分野】

【0001】

本発明は、車両用ウインドウの窓板の外周端面と車体パネルとの間隙に取り付けられる車両用ウインドウモールディングに関するものである。

【背景技術】

【0002】

車両用のウインドウでは、窓板の外周端面および車体パネルの間に間隙が生じるので、車両の装飾およびシールの目的で、この間隙にウインドウモールディングが取り付けられている。図5(a)は車両のウインドウの一部を示す斜視図である。図5(a)において、1は車体、2はウインドウ、3は窓板、4は車体パネル、5は間隙、6はウインドウモールディングである。ウインドウ2は車体1の車体パネル4の段差部4a間の開口部に窓板3を固着して構成され、その窓板3と車体パネル4の段差部4a間の間隙5にウインドウモールディング6が取り付けられている。

【0003】

ウインドウモールディングとして、特許文献1(特開平10−35272号)に代表される従来のウインドウモールディング6は、上記間隙5に取り付けられるモールディング本体10から、車体パネル4の車外側の上部に至るように、片状のシールリップが設けられている。このようなシールリップは、車体パネルの寸法のばらつきを吸収してフラッシュ面を形成するように、軟質樹脂やゴム等の軟質材料により、先端が薄くなる形状に形成されている。このため車両の高速走行時に発生する負圧によって、上記間隙からシールリップの裏側に流れる吸出し気流により、シールリップの先端が振動し、異音が発生する。

【0004】

このような点を改善する従来のウインドウモールディングとして、特許文献2(特開平3−153415(特公平7−25260))に示されるものがある。図5(b)および(c)は、このような従来のウインドウモールディングを示す図5(a)のA−A断面図であり、(b)は取付け中の状態を示し、(c)は取付け後の状態を示す。ウインドウモールディング6は、間隙5に取り付けられるモールディング本体10の車外側部11と車内側部12の先端部を連絡する中空チューブ状の弾性押圧部13が、上記間隙5に取り付けられるように構成されている。弾性押圧部13は全体が弾性部材から成り、弧状の上半部13aとローマ字のL字状の下半部13bとが、ローマ字のV字状の接続部13cで接続して数字の3字状に形成されている。これら上半部13aの中間部の内側、下半部13bの基部の内側、および接続部13cのV字状の外側は肉薄となって、溝14a、14b、14cが形成され、アコーデオン式の折りたたみ構造となっている。15、16はモールディング本体10から窓板3の外および内側に伸びる保持片、17はモールディング本体10内の長手方向に埋め込まれた心材、18は接着剤、19はダムラバーである。

【0005】

特許文献2のウインドウモールディング6は、窓板3の周辺部にモールディング本体10を取付け、図5(b)の状態から矢印aの方向に押込み、図5(c)に示すように車体パネル4の段差部4a間の開口部4cを覆うように、フランジ部4bに窓板3を取付け、接着剤18を硬化させることにより車体パネル4に固着してウインドウ2を構成する。取付状態では図5(c)のように、中空チューブ状の弾性押圧部13が折りたたまれて間隙5に収容され、上半部13aが車体パネル4の面と一致し、見栄えの向上および風切り音の発生を防ぐことができる。そして弾性押圧部13は弾性部材から数字の3字状に形成されているため、窓板3、車体パネル4、間隙5等の寸法のばらつきを吸収して、安定な取付が可能であるとされている。

【0006】

しかしながらこのような特許文献2ウインドウモールディング6では、弾性押圧部13を構成する弧状の上半部13aの中間部の内側、下半部13bの基部の内側、および接続

部13cのV字状の外側に、肉薄の溝14a、14b、14cが形成され、アコーデオン式の折りたたみ構造となっていて、折り曲げ位置が常に決まっているので、窓板3と車体パネル4との間の大きなばらつきには対応できないという問題があった。すなわち間隙5が上半部13aより狭い場合には、図5(c)に示すように、上半部13aの折り曲げ部13dが車体パネル4の表面に上半部13aが乗り上げてしまい、車体パネル4と上半部13aがフラッシュ面にならないという問題があった。また間隙5が広い場合には、上半部13aと車体パネル4との間に隙間が生じる可能性があり、いずれの場合も見栄えが悪くなるとともに高速走行時に異音が発生する可能性があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−35272号

【特許文献2】特開平3−153415(特公平7−25260)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、このような従来の問題点を解決するため、ウインドウモールディングの頭部と車体パネルの表面とをフラッシュ面とすることができ、窓板と車体パネルの位置関係にばらつきがあっても、容易かつ正確に組み付けられて優れた外観が得られ、窓板と車体パネルの隙間が発生することがなく、高速走行時に異音が発生することのない車両用ウインドウモールディングを提供することである。

【課題を解決するための手段】

【0009】

本発明は次の車両用ウインドウモールディングである。

(1) 車両用ウインドウの窓板の外周端部と車体パネルとの間隙に取り付けられるウインドウモールディングであって、

前記窓板の外周端部に装着されるモールディング本体と、

このモールディング本体の車外側から前記車体パネルの段差部の上部付近に向かって伸びる硬質材料製の頭部と、

この頭部の先端部の延長上に伸び、前記車体パネルの前記段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成されたシールリップと、

前記モールディング本体の車内側から前記車体パネル側に伸び、前記段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成された支持リップと、

この支持リップから前記頭部側に伸び、支持リップの湾曲によりモールディング本体側に変位するように設けられ、姿勢保持性を有するように形成された突出片部と、

この突出片部と前記シールリップの折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成された連結リップとを有する

ことを特徴とする車両用ウインドウモールディング。

(2) シールリップおよび連結リップは、弾性変形可能な軟質樹脂により形成されている上記(1)記載の車両用ウインドウモールディング。

(3)突出片部は支持リップに対する相対位置が常に一定となるように構成されている上記(1)または(2)記載の車両用ウインドウモールディング。

(4)モールディング本体は、頭部の表面が窓板の表面とフラッシュ面を形成するように、窓板の外周端部に装着される上記(1)ないし(3)のいずれかに記載の車両用ウインドウモールディング。

【0010】

本発明の車両用ウインドウモールディングは、車両用ウインドウの窓板の外周端部と車体パネルとの間隙に取り付けられるウインドウモールディングである。車両用ウインドウ

は、自動車等の車両のウインドウであり、フロントウインドウ、リアウインドウなど、任意のウインドウに適用できるが、特にフロントまたはリアウインドウに取り付けるのに適している。

【0011】

モールディング本体は、硬質樹脂のような硬質材料からなる長尺材により形成されるのが好ましく、この長尺材に樹脂製のシール部材、緩衝部材等の軟質樹脂部材が一体化していても良い。モールディング本体は、窓板の外周端部に装着されるように構成される。窓板の外周端部に装着されるためには、モールディング本体から窓板の外および/または内側に伸びる保持片を一体的に形成することができるが、窓板と車体パネルをフラッシュ面にするために、外側の保持片はない場合がある。これらの場合、モールディング本体および窓板は接着剤により車体パネルに固着される。

【0012】

ウインドウモールディングの頭部は、モールディング本体の車外側部から車体パネルの段差部の上部付近に向かって伸びるように、硬質材料によって形成されるが、モールディング本体と一体的に構成されるのが好ましい。硬質材料はショア硬度90〜100°のものであり、硬質PVC樹脂等の硬質樹脂が用いられる。頭部の先端は、車体パネルの段差部の上部に至らない長さとする。窓板の外周端部と車体パネルとの間隙にはばらつきが生じるので、間隙が最小の場合でも頭部の先端が車体パネルに至らない長さであって、その先端にシールリップを形成できる長さとしておく。

【0013】

シールリップは、この頭部の先端部の延長上に伸び、車体パネルの段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成される。弾性変形可能な材料として軟質PVC、TPE等の軟質樹脂によって、ばね弾性により復帰して姿勢保持性を示す程度の肉厚を有するように形成することができる。弾性変形可能な材料からなるシールリップは、車体パネルの段差部の上部付近における湾曲状の当接部から折り返される。シールリップが姿勢保持性を有するためには、硬質材料製の頭部の先端部の延長上に、シールリップが姿勢保持性を示す程度の肉厚で伸びるが、その肉厚が次第に薄くなることにより、車体パネルの段差部の上部付近において湾曲状の当接部を形成して、モールディング本体側に折り返すことができる。

【0014】

支持リップは、モールディング本体の車内側部から車体パネルの段差部に当接するように伸び、段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成される。この姿勢保持性を有しかつ弾性変形可能に形成するのは、シールリップの場合と同様に、弾性変形可能な材料として軟質PVC、TPE等の軟質樹脂によって、ばね弾性により復帰して姿勢保持性を有する程度の肉厚を有するように形成することができる。この支持リップは、前記間隙に挿入されたときに、車体パネルの段差部に当接して弾性変形し、ばね弾性によりモールディング本体を窓板の外周端部に押し付けて支持するように構成される。

【0015】

突出片部は、この支持リップから頭部側に伸び、支持リップが前記間隙に挿入されて弾性変形したときに、それに応じてモールディング本体側に変位するように、姿勢保持性を有するように形成されている。この場合の姿勢保持性は、突出片部の支持リップに対する相対位置が決まるように姿勢が保持されることを意味しており、シールリップおよび支持リップの場合とは異なり、必ずしも弾性変形可能でなくてもよい。もちろん弾性変形可能であってもよく、若干の姿勢の変位は許容されるが、弾性変形可能でなく、支持リップに対する相対位置が常に一定となるように構成されていてもよい。弾性変形可能な場合は、シールリップおよび支持リップと同様の肉厚な軟質樹脂のような材料により構成することができる。弾性変形可能でない場合は、モールディング本体および頭部と同様の硬質樹脂のような硬質材料により構成することができる。

【0016】

連結リップは、この突出片部と、前記シールリップの湾曲状の当接部から折り返される折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成される。連結リップが突出片部とシールリップの折り返し部間に連結されることにより、突出片部が支持リップの変位に応じてモールディング本体側に変位したときに、連結リップがモールディング本体側に引かれ、これによりシールリップをモールディング本体側に引っ張る。連結リップの一端部は、シールリップの湾曲状の当接部から折り返される折り返し部に連結するが、反対側の端部はシールリップの当接部の湾曲状と反対方向に湾曲して突出片部に連結するのが好ましい。この場合、シールリップの当接部、連結リップおよび突出片部は横断面逆S字状に構成される。連結リップは姿勢保持性はなくてもよく、この場合、シールリップと同じ軟質樹脂等の材料を用い、薄肉状に一体成形することができる。

【0017】

このような車両用ウインドウモールディングは、押出成形型に硬質樹脂および軟質樹脂を供給して押出成形することにより製造することができる。こうして製造された車両用ウインドウモールディングは、車両用ウインドウの窓板に装着した状態で、窓板を車体パネルに組み付けることにより、あるいは窓板を車体パネルに組み付けた後にウインドウモールディングを、窓板の外周端部と車体パネルとの間隙に取り付けて、車両用ウインドウが構成される。

【0018】

ウインドウモールディングを先に窓板に装着する場合も、ウインドウモールディングを後から装着する場合も、ウインドウモールディングは、窓板の外周端部と車体パネルとの間隙に挿入して取り付けられる。どちらの場合も、支持リップが間隙に挿入されるとき、支持リップが車体パネルの段差部に当接して、頭部側に弾性変形するが、これにより突出片部がモールディング本体側に変位するので、突出片部に連結する連結リップがシールリップの折り返し部をモールディング本体側に引く。シールリップは段差部の上部付近に当接するように伸び、このシールリップの湾曲状の当接部から、折り返される折り返し部が突出片部に引かれるので、シールリップは段差部の上部に乗り上げることなく間隙に引き込まれる。これにより、ウインドウモールディングは窓板および車体パネルの上部(表面)とフラッシュ面の状態を保つ。

【発明の効果】

【0019】

本発明の車両用ウインドウモールディングは、モールディング本体の車外側から前記車体パネルの段差部の上部付近に向かって伸びる硬質材料製の頭部と、この頭部の先端部の延長上に伸び、前記車体パネルの前記段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成されたシールリップと、前記モールディング本体の車内側から前記車体パネル側に伸び、前記段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成された支持リップと、この支持リップから前記頭部側に伸び、支持リップの湾曲によりモールディング本体側に変位するように設けられ、姿勢保持性を有するように形成された突出片部と、この突出片部と前記シールリップの折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成された連結リップとを有するので、ウインドウモールディングの頭部と車体パネルの表面とをフラッシュ面とすることができ、窓板と車体パネルの位置関係にばらつきがあっても、容易かつ正確に組み付けられて優れた外観が得られ、窓板と車体パネルの隙間が発生することがなく、高速走行時に異音が発生することがない。

【図面の簡単な説明】

【0020】

【図1】図1(a)〜(c)は第1の実施形態の車両用ウインドウモールディングを示す図5(a)のA−A断面図であり、(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示し、(d)は参考例を示す。

【図2】図2(a)〜(d)はばらつきがある場合の取付状態を示す図5(a)のA−A断面図である。

【図3】図3は(a)〜(c)は第2の実施形態のウインドウモールディングを示す図5(a)のA−A断面図であり、(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示す。

【図4】図4(a)〜(d)は第3〜6の実施形態のウインドウモールディングの取付状態を示す図5(a)のA−A断面図である。

【図5】図5(a)は車両のウインドウの一部を示す斜視図、(b)および(c)は従来のウインドウモールディングを示す(a)のA−A断面図であり、(b)は取付け中の状態を示し、(c)は取付け後の状態を示す。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面により説明する。図1(a)〜(c)および図2(a)〜(b)は第1の実施形態、図3(a)〜(c)および図2(c)〜(d)は第2の実施形態、図4(a)〜(d)は第3〜6の実施形態の車両用ウインドウモールディングを示しており、各図中、図5と同一または相当部分には同一符号を付している。

【0022】

図1(a)〜(c)および図2(a)〜(b)に示された第1の実施形態の車両用ウインドウモールディング6は、車両用ウィンドウ2の窓板3の外周端部と車体パネル4の段差部4a間の間隙5に取り付けられるように構成されている。ウインドウモールディング6は、窓板3の外周端部に装着されるモールディング本体10の車外側の部分から車体パネル4の段差部4aの上部付近に向かって頭部21が伸び、また車内側の部分から窓板3の車内側に保持片16が伸びており、モールディング本体10、保持片16および頭部21は、硬質材料(硬質PVC樹脂)により一体的に形成されている。

【0023】

頭部21の先端部の延長上には、シールリップ22が車体パネル4の段差部4aの上部付近に向かって伸び、段差部4aの上部付近で車内側に湾曲し、湾曲状の当接部22aからモールディング本体10側に折り返されるように設けられている。シールリップ22は弾性変形可能な材料として、軟質樹脂により成形されているが、姿勢保持性を有するように、頭部21と同等の肉厚に形成され、段差部4aの上部付近に向かって次第に薄肉になり、湾曲状の当接部22aが形成されるように折り返され、その薄肉の折り返部が同様に薄肉の連結リップ23に連なるように一体的に形成されている。

【0024】

モールディング本体10の車内側の部分から、支持リップ24が車体パネル4の段差部4aに当接するように伸びている。支持リップ24は弾性変形可能な材料として、軟質樹脂により成形されているが、ばね弾性により復帰して姿勢保持性を有するように肉厚に形成されている。これにより支持リップ24は、間隙5に挿入されたときに、先端24aが車体パネル4の段差部4aに当接して、頭部21側に矢印b方向に湾曲するように弾性変形し、そのばね弾性によりモールディング本体10を窓板3の外周端部に押し付けて支持するように構成されている。

【0025】

支持リップ24の略中間部から、姿勢保持性の突出片部25が頭部21側に伸びている。突出片部25は弾性変形可能でなくてもよいが、軟質樹脂により成形されており、姿勢保持性を有するように肉厚に形成されている。突出片部25が姿勢保持性を有することにより、支持リップ24が間隙5に挿入されて弾性変形して矢印b方向に湾曲したときに、

突出片部25がモールディング本体10側に矢印c方向に変位するように構成されている。保持片16の車内側に位置する支持リップ24の基部の車内側には、車体パネル4のフランジ部4bに当接する保持部26が形成されている。

【0026】

連結リップ23は、シールリップ22の湾曲状の当接部22aから、突出片部25に連結されるように、弾性変形可能な材料として軟質樹脂により構成される。このように連結リップ23が突出片部25とシールリップ22の折り返し部間に連結されることにより、支持リップ24の矢印b方向への湾曲に応じて、突出片部25がモールディング本体10側に矢印c方向に変位したときに、連結リップ23はモールディング本体10側に矢印d方向に引かれ、これによりシールリップ22の折り返し部をモールディング本体10側に引っ張るように構成される。連結リップ23の一端部は、シールリップ22の湾曲状の当接部22aで頭部21側に湾曲して折り返されるが、連結リップ23の反対側の端部は、シールリップ22の当接部22aの湾曲と反対方向に湾曲して突出片部25に連結している。これによりシールリップ22、連結リップ23および突出片部25は横断面逆S字状に構成されている。連結リップ23は姿勢保持性はなく、シールリップ22と同じ軟質樹脂等の材料を用い、薄肉状に一体成形されている。

【0027】

上記の車両用ウインドウモールディング6は、押出成形型(図示せず)に硬質樹脂および軟質樹脂を供給して押出成形することにより製造される。この場合、モールディング本体10、保持片16および頭部21は、硬質材料(硬質PVC樹脂)の押出により、またシールリップ22、連結リップ23、支持リップ24、突出片部25および保持部26は軟質樹脂の押出により、一体的に押出成形され、内部空間28を有する中空異形管状のウインドウモールディング6が製造される。こうして製造された車両用ウィンドウモールディング6は、車両用ウインドウ2の窓板3を車体パネル4に組み付けた後に、ウインドウモールディング6を、窓板3の外周端部と車体パネル4との間隙5に取り付ける。この状態で接着剤18を硬化させることにより、窓板3およびウインドウモールディング6が車体パネル4のフランジ部4bに固着され、車両用ウインドウ2が構成される。

【0028】

図1(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示しており、図1(a)の状態からウインドウモールディング6を、矢印a方向に間隙5に押し込み、(b)の状態を経て、(c)の状態に取付ける。このとき(b)に示すように、保持片16および保持部26から間隙5に挿入することにより、支持リップ24が間隙5に挿入されて、先端24aが車体パネル4の段差部4aに当接して、頭部21側に矢印b方向に湾曲するように弾性変形し、そのばね弾性によりモールディング本体10を窓板3の外周端部に押し付けて支持する。このように支持リップ24が間隙5に挿入されて矢印b方向に弾性変形するのに応じて、突出片部25がモールディング本体10側に向かって矢印c方向に変位し、これに伴って連結リップ23は矢印d方向にモールディング本体10側に引かれ、これによりシールリップ22をモールディング本体10側に引っ張る。

【0029】

シールリップ22は車体パネル4の段差部4aの上部付近に当接するように伸び、このシールリップ22の湾曲状の当接部22aから、折り返される折り返し部が突出片部25に引かれるので、シールリップ22は段差部4aの上部に乗り上げることなく間隙5に引き込まれ、図1(c)の状態に取り付けられる。これにより、ウインドウモールディング6は窓板3および車体パネル4の上部(表面)とフラッシュ面の状態を保つことができる。

【0030】

シールリップ22は姿勢保持性を有するように、頭部21と同等の肉厚に形成され、段差部4aの上部付近に向かって次第に薄肉になり、湾曲状の当接部22aが形成されるように折り返されていることにより、シールリップ22の姿勢保持性は頭部21側から徐々に小さくなるので、湾曲状の当接部22aから、折り返される折り返し部が間隙5に引き

込まれやすくなり、段差部4aの上部に乗り上げが少なくなる。

【0031】

上記の車両用ウインドウモールディング6は、上記のように取り付けることにより、ウインドウモールディング6の頭部21と車体パネル4の表面とをフラッシュ面とすることができ、窓板3と車体パネル4の位置関係にばらつきがあっても、容易かつ正確に組み付けられて優れた外観が得られ、窓板3と車体パネル4間に隙間5が発生することがなく、高速走行時に異音が発生することがない。

【0032】

図1(d)はシールリップ22から支持リップ24に至る部分が弾性変形可能な軟質樹脂により成形され、姿勢保持性を有しない場合を示しているが、全体が姿勢保持性を有しないこと、連結リップ23が引かれないことなどにより、シールリップ22が段差部4aの上部に乗り上げ、フラッシュ面が得られない。

図2(a)は、基準位置Aよりも窓板3の外周端部が後退し、間隙5が広くなった例であり、図2(b)は、基準位置Aよりも窓板3の外周端部が前進し、間隙5が狭くなった例であるが、いずれの場合もシールリップ22から連結リップ23に至る間でばらつきが吸収され、これによりシールリップ22が段差部4aの上部に乗り上げることはなく、フラッシュ面が得られる。

【0033】

図3(a)〜(c)および図2(c)〜(d)に示された第2の実施形態の車両用ウインドウモールディング6は、前記図1(a)〜(c)および図2(a)〜(b)に示された第1の実施形態の車両用ウインドウモールディング6とは、突出片部25の材質が弾性変形しにくい硬質樹脂のような硬質材料により構成されているほかは、ほぼ同様に構成されている。すなわち第2の実施形態の車両用ウインドウモールディング6は、モールディング本体10、保持片16、頭部21および突出片部25は、硬質材料(硬質PVC樹脂)の押出により、またシールリップ22および連結リップ23、ならびに支持リップ24および保持部26は軟質樹脂の押出により、一体的に押出成形されている。

【0034】

図3(a)は取付け前の状態、(b)は取付け中の状態、(c)は取付け後の状態を示しており、図1(a)〜(c)とほぼ同様に第2の実施形態の車両用ウインドウモールディング6が取付けられるが、突出片部25が硬質材料から形成され、姿勢保持性を有し、弾性変形しにくい構成となっているため、突出片部25は支持リップ24に対する相対位置が常に一定となるように構成されている。このため突出片部25は支持リップ24の変位に伴ってモールディング本体10側に変位し、それに対応するシールリップ22の引き込みが行われるようになる。

【0035】

図2(c)は、基準位置Aよりも窓板3の外周端部が後退し、間隙5が広くなった例であり、図2(d)は、基準位置Aよりも窓板3の外周端部が前進し、間隙5が狭くなった例であるが、いずれの場合もシールリップ22から連結リップ23に至る間でばらつきが吸収され、これによりシールリップ22が段差部4aの上部に乗り上げることはなく、フラッシュ面が得られる。

【0036】

図4(a)〜(d)は、いずれも車両用ウインドウモールディング6を、車両用ウインドウ2の窓板3に装着した状態で、窓板3を車体パネル4に組み付けることにより、車両用ウインドウ2を構成する例の第3〜6の実施形態であり、いずれも保持部26が省略されているほかは、図1〜3のものに対応した構成、あるいはさらに図5の保持片15が付加された構成となっている。

【0037】

図4(a)に示す第3の実施形態の車両用ウインドウモールディング6は、図1(a)〜(c)および図2(a)〜(b)に示されたものに対応した構成となっており、モールディング本体10、保持片16および頭部21は、硬質材料(硬質PVC樹脂)の押出に

より、またシールリップ22、連結リップ23、支持リップ24、および突出片部25は軟質樹脂の押出により、一体的に押出成形されている。

【0038】

図4(b)に示す第4の実施形態の車両用ウインドウモールディング6は、図3(a)〜(c)および図2(c)〜(d)に示されたものに対応した構成となっており、モールディング本体10、保持片16、頭部21および突出片部25は、硬質材料(硬質PVC樹脂)の押出により、またシールリップ22、連結リップ23および支持リップ24は軟質樹脂の押出により、一体的に押出成形されている。

【0039】

図4(c)に示す第5の実施形態の車両用ウインドウモールディング6は、図4(a)の車両用ウインドウモールディング6のモールディング本体10に、図5(b)、(c)における保持片15が付加され、保持片16との間に窓板3を挟む構成となっている。

【0040】

図4(d)に示す第6の実施形態の車両用ウインドウモールディング6は、図4(b)の車両用ウインドウモールディング6のモールディング本体10に、図5(b)、(c)における保持片15が付加され、保持片16との間に窓板3を挟む構成となっている。

【0041】

図4(a)〜(d)の車両用ウインドウモールディング6は、いずれの場合も、接着剤、両面粘着テープ等の固着手段により、窓板3の外周端部に装着した状態で、車体パネル4の段差部4a間の開口部に取り付ける。この場合、ウインドウモールディング6は窓板3の外周端部と車体パネル4の段差部4a間の間隙5に、図1〜3の場合とほぼ同様に取り付けられ、ほぼ同様の作用、効果を有する。

【産業上の利用可能性】

【0042】

本発明は、車両用ウインドウの窓板の外周端面と車体パネルとの間隙に取り付けられる車両用ウインドウモールディングに利用可能である。

【符号の説明】

【0043】

1: 車体、2: ウインドウ、3: 窓板、4: 車体パネル、4a: 段差部、4b: フランジ部、4c: 開口部、5: 間隙、6: ウインドウモールディング、10: モールディング本体、11: 車外側部、12: 車内側部、13: 弾性押圧部、13a: 上半部、13b: 下半部、13c: 接続部、13d: 折り曲げ部、14a,14b,14c: 溝、15,16: 保持片、17: 心材、18: 接着剤、19:ダムラバー、21: 頭部、22: シールリップ、22a: 当接部、23: 連結リップ、24: 支持リップ、24a: 先端、25: 突出片部、26: 保持部、28: 内部空間。

【特許請求の範囲】

【請求項1】

車両用ウインドウの窓板の外周端部と車体パネルとの間隙に取り付けられるウインドウモールディングであって、

前記窓板の外周端部に装着されるモールディング本体と、

このモールディング本体の車外側から前記車体パネルの段差部の上部付近に向かって伸びる硬質材料製の頭部と、

この頭部の先端部の延長上に伸び、前記車体パネルの前記段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成されたシールリップと、

前記モールディング本体の車内側から前記車体パネル側に伸び、前記段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成された支持リップと、

この支持リップから前記頭部側に伸び、支持リップの湾曲によりモールディング本体側に変位するように設けられ、姿勢保持性を有するように形成された突出片部と、

この突出片部と前記シールリップの折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成された連結リップとを有する

ことを特徴とする車両用ウインドウモールディング。

【請求項2】

シールリップおよび連結リップは、弾性変形可能な軟質樹脂により形成されている請求項1記載の車両用ウインドウモールディング。

【請求項3】

突出片部は支持リップに対する相対位置が常に一定となるように構成されている請求項1または2記載の車両用ウインドウモールディング。

【請求項4】

モールディング本体は、頭部の表面が窓板の表面とフラッシュ面を形成するように、窓板の外周端部に装着される請求項1ないし3のいずれかに記載の車両用ウインドウモールディング。

【請求項1】

車両用ウインドウの窓板の外周端部と車体パネルとの間隙に取り付けられるウインドウモールディングであって、

前記窓板の外周端部に装着されるモールディング本体と、

このモールディング本体の車外側から前記車体パネルの段差部の上部付近に向かって伸びる硬質材料製の頭部と、

この頭部の先端部の延長上に伸び、前記車体パネルの前記段差部の上部付近で車内側に湾曲して当接部から折り返されるように設けられ、姿勢保持性を有しかつ弾性変形可能に形成されたシールリップと、

前記モールディング本体の車内側から前記車体パネル側に伸び、前記段差部に当接して車外側に湾曲するように設けられ、姿勢保持性を有しかつ弾性変形可能に形成された支持リップと、

この支持リップから前記頭部側に伸び、支持リップの湾曲によりモールディング本体側に変位するように設けられ、姿勢保持性を有するように形成された突出片部と、

この突出片部と前記シールリップの折り返し部間に連結され、突出片部の変位によりモールディング本体側に引かれるように、弾性変形可能に形成された連結リップとを有する

ことを特徴とする車両用ウインドウモールディング。

【請求項2】

シールリップおよび連結リップは、弾性変形可能な軟質樹脂により形成されている請求項1記載の車両用ウインドウモールディング。

【請求項3】

突出片部は支持リップに対する相対位置が常に一定となるように構成されている請求項1または2記載の車両用ウインドウモールディング。

【請求項4】

モールディング本体は、頭部の表面が窓板の表面とフラッシュ面を形成するように、窓板の外周端部に装着される請求項1ないし3のいずれかに記載の車両用ウインドウモールディング。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−228970(P2012−228970A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98957(P2011−98957)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(504136889)株式会社ファルテック (57)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(504136889)株式会社ファルテック (57)

[ Back to top ]