車両用エアバッグ装置

【課題】ディフューザの軸線方向に沿って穿設された複数の開口から放出される圧力流体を容易に均一にすることができる車両用エアバッグ装置を提供する。

【解決手段】一端寄りに圧力流体の噴出部1cを有する筒状のインフレータ1が所定間隔を存して筒状のディフューザ2に覆われていると共に、ディフューザ2の軸線方向に沿って形成された圧力流体放出用開口2aの一部が噴出部1cに対向されている。

【解決手段】一端寄りに圧力流体の噴出部1cを有する筒状のインフレータ1が所定間隔を存して筒状のディフューザ2に覆われていると共に、ディフューザ2の軸線方向に沿って形成された圧力流体放出用開口2aの一部が噴出部1cに対向されている。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、特に、一端寄りに圧力流体の噴出部を有する筒状のインフレータを用いた車両用エアバッグ装置に関する。

【0002】

【従来の技術】従来から、車両用エアバッグ装置には、エアバッグを膨張させるためのインフレータに各種のものが採用されているが、圧力流体(例えば、ガス)の噴出容量が大きいことと、設置スペースを偏平化することができる等の理由から、その一端寄りに圧力流体の噴出部を有する筒状のインフレータ(所謂、ボンベタイプ、或は、ハイブリッドタイプと称されている。)を用いたものが知られている。

【0003】そして、このようなインフレータは、エアバッグを効率良く均一に膨張させるためには、当然に、その圧力流体の噴出方向を制御する必要がある。

【0004】この際の噴出方向の制御には、インフレータを所定間隔を存して覆うように筒状とされたディフューザが設けられ、このディフューザに圧力流体をエアバッグに向けて放出するための開口(圧力流体放出用開口)を軸線方向に沿って複数形成している。

【0005】

【発明が解決しようとする課題】しかしながら、このディフューザは、上述したように筒状に長く、しかも、開口からのみ圧力流体を放出させるためにこの開口を除いた部分を気密としてインフレータを保持しているので、開口から直接放出される圧力流体と、ディフューザの管内を走り回った後に開口から放出される圧力流体とが合わされるため、開口の開口幅,軸線方向に沿う開口長さ,形成位置や個数,形状、さらにはインフレータとディフューザとの隙間等が関連し、個々に独立に設定するだけでは軸線方向に沿って均一に圧力流体を放出させることができず、ディフューザの設計が困難であるという問題が生じていた。

【0006】本発明は、上記事情に鑑みなされたものであって、ディフューザの軸線方向に沿って穿設された複数の開口から放出される圧力流体を容易に均一にすることができる車両用エアバッグ装置を提供することを目的とする。

【0007】

【課題を解決するための手段】その目的を達成するため、請求項1に記載の発明は、一端寄りに圧力流体の噴出部を有する筒状のインフレータと、該インフレータの外周を所定間隔を存して気密に覆い且つ軸線方向に沿って複数の圧力流体放出用開口を穿設した筒状のディフューザとを備えた車両用エアバッグ装置において、前記圧力流体放出用開口の一つを前記噴出部に部分的に対向させたことを要旨とするものである。

【0008】

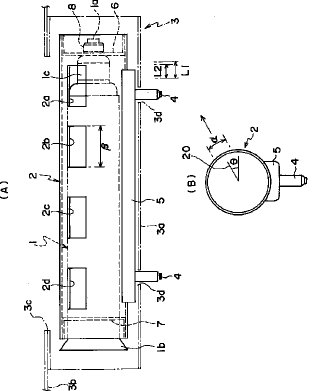

【発明の実施の形態】次に、本発明の車両用エアバッグ装置の実施の形態を図1及び図2に基づいて説明する。

【0009】図1(A)において、1は筒状のインフレータ、2はインフレータ1を覆うディフューザ、3はエアバッグである。

【0010】インフレータ1は、図2に示すように、その一端に固定用ピン1aが突出されており、その他端に環状の傘部1bが一体に形成されている。また、インフレータ1の一端寄りには圧力流体を噴出するための噴出部1cが設けられている。なお、噴出部1cは、厳密には、その範囲内に設けられた多数の噴出孔1d,1d…から噴出される。

【0011】ディフューザ2は、図1(B)に示すように、略円筒形状を呈しており、その一部には、軸線方向に隣接状態で延びる複数の圧力流体放出用開口2a,2b,2c,2dが形成されており、圧力流体放出用開口2a,2b,2c,2dからのみインフレータ1からの圧力流体を放出させるためにこの圧力流体放出用開口2a,2b,2c,2dを除いた部分を気密としてインフレータ1を保持する。また、ディフューザ2の外壁にはピン4,4を一体に固定した打出部5が一体に設けられている。さらに、ディフューザ2の内部両端には、断面コ字形状のブラケット6,7が設けられ、ブラケット7に形成された保持開口7a側からインフレータ1の一端を挿入した後、ピン1aをブラケット6の開口6aに挿入してその先端に止め具8を螺合若しくは嵌着することによってインフレータ1がディフューザ2内に保持される。

【0012】圧力流体放出用開口2a,2b,2c,2dは、放出方向に応じた角度θの線20を中心として所定開口幅α,所定開口長さβの同一形状ものが形成されている。また、圧力流体放出用開口2a,2b,2c,2dのうちインフレータ1の一端側に位置する圧力流体放出用開口2aは、噴出部1cの軸線方向に沿う幅L1に対して30〜100%(本実施の形態では、インフレータ1の外径=25.4mm、ディフューザ2の内径=32.0mm、α=10、β=20に対して約87%)の範囲L2で対向している。尚、この対向する範囲は、インフレータ1とディフューザ2との間隔(本実施の形態では、32.0mm−25.4mm÷2=2.3mm)、インフレータ1の圧力流体の噴出特性、インフレータ1の外形状等を考慮して決定される。

【0013】エアバッグ3は、ディフューザ2を覆う筒部3aと、筒部3aと一体の袋状のエアバッグ本体3bとを備え、この筒部3aとエアバッグ本体3bとに形成された導入開口3cからエアバッグ本体3bの内部へと圧力流体が導入され、これによりエアバッグ本体3bが膨張する。また、筒部3aにはピン4,4が貫通する貫通孔3d,3dが形成され、これによりディフューザ2とエアバッグ3との位置決め並びに結合がなされる。

【0014】上記の構成において、インフレータ1の作動に伴う圧力流体は、噴出部1c内の噴出孔1d,1d…から噴出され、その一部はインフレータ1の一端寄りに形成された圧力流体放出用開口2aからダイレクトに放出(矢印G1参照)され、導入開口3cを経てエアバッグ本体3b内へと導入される。

【0015】また、噴出孔1d,1d…から噴出されたその他の圧力流体はディフューザ2の管内を走り回ってから、圧力流体放出用開口2b,2c,2dから放出(矢印G2参照)され、導入開口3cを経てエアバッグ本体3b内へと導入される。

【0016】この際、各圧力流体放出用開口2a,2b,2c,2dから放出される圧力流体の放出量は略均一であり、特に、インフレータ1の両端寄りに位置する圧力流体放出用開口2a,2dから放出される圧力流体の放出量はより厳密な均一に設定されている。

【0017】なお、インフレータ1の他端寄りに位置している圧力流体放出用開口2dからは、ブラケット7に反射された後の圧力流体が主に放出される。これは、噴出孔1d,1d…から噴出される圧力流体の噴出速度が早いためにダイレクトに放出され難いためで、従来技術で説明した設計の困難さは、このダイレクトに放出され難いことが一因となっている。

【0018】しかしながら、本発明のエアバッグ装置においては、圧力流体放出用開口2aに対して放出部1cの約87%を対向させていることにより、この圧力流体放出用開口2aからダイレクトに放出される圧力流体の放出量を決定(実験等に基づいて)することで各圧力流体放出用開口2a,2b,2c,2dから放出される圧力流体の放出量を容易に均一化することができ、ディフューザ2の径や各圧力流体放出用開口2a,2b,2c,2dの開口面積等を細かく設計しなくとも、圧力流体放出用開口2aに対する放出部1cの対向長さを調整するだけでよいため、ディフューザ2に対するインフレータ1の汎用性をも向上させることができる。

【0019】尚、本実施の形態では、圧力流体放出用開口2aに対して放出部1cの約87%を対向(オーバーラップ)させているが、これは、放出部1cに対面する比率であってその全体に対する比率ではなく、開口幅αは放出部1cの周回り方向の一部であるため、圧力流体放出用開口2b,2c,2dから放出される圧力流体との均一性は容易に保たれる。

【0020】

【発明の効果】以上説明したように、本発明の車両用エアバッグ装置にあっては、圧力流体放出用開口の一部を噴出部に対向させたことにより、ディフューザの軸線方向に沿って穿設された複数の開口から放出される圧力流体を容易に均一にすることができる。

【図面の簡単な説明】

【図1】本発明の実施の形態に係わる車両用エアバッグ装置を示し、(A)は要部の正面図、(B)はディフューザの側面図である。

【図2】同じく、要部の縦断面図である。

【符号の説明】

1…インフレータ

1c…噴出部

2…ディフューザ

2a…圧力流体放出用開口

【0001】

【発明の属する技術分野】本発明は、特に、一端寄りに圧力流体の噴出部を有する筒状のインフレータを用いた車両用エアバッグ装置に関する。

【0002】

【従来の技術】従来から、車両用エアバッグ装置には、エアバッグを膨張させるためのインフレータに各種のものが採用されているが、圧力流体(例えば、ガス)の噴出容量が大きいことと、設置スペースを偏平化することができる等の理由から、その一端寄りに圧力流体の噴出部を有する筒状のインフレータ(所謂、ボンベタイプ、或は、ハイブリッドタイプと称されている。)を用いたものが知られている。

【0003】そして、このようなインフレータは、エアバッグを効率良く均一に膨張させるためには、当然に、その圧力流体の噴出方向を制御する必要がある。

【0004】この際の噴出方向の制御には、インフレータを所定間隔を存して覆うように筒状とされたディフューザが設けられ、このディフューザに圧力流体をエアバッグに向けて放出するための開口(圧力流体放出用開口)を軸線方向に沿って複数形成している。

【0005】

【発明が解決しようとする課題】しかしながら、このディフューザは、上述したように筒状に長く、しかも、開口からのみ圧力流体を放出させるためにこの開口を除いた部分を気密としてインフレータを保持しているので、開口から直接放出される圧力流体と、ディフューザの管内を走り回った後に開口から放出される圧力流体とが合わされるため、開口の開口幅,軸線方向に沿う開口長さ,形成位置や個数,形状、さらにはインフレータとディフューザとの隙間等が関連し、個々に独立に設定するだけでは軸線方向に沿って均一に圧力流体を放出させることができず、ディフューザの設計が困難であるという問題が生じていた。

【0006】本発明は、上記事情に鑑みなされたものであって、ディフューザの軸線方向に沿って穿設された複数の開口から放出される圧力流体を容易に均一にすることができる車両用エアバッグ装置を提供することを目的とする。

【0007】

【課題を解決するための手段】その目的を達成するため、請求項1に記載の発明は、一端寄りに圧力流体の噴出部を有する筒状のインフレータと、該インフレータの外周を所定間隔を存して気密に覆い且つ軸線方向に沿って複数の圧力流体放出用開口を穿設した筒状のディフューザとを備えた車両用エアバッグ装置において、前記圧力流体放出用開口の一つを前記噴出部に部分的に対向させたことを要旨とするものである。

【0008】

【発明の実施の形態】次に、本発明の車両用エアバッグ装置の実施の形態を図1及び図2に基づいて説明する。

【0009】図1(A)において、1は筒状のインフレータ、2はインフレータ1を覆うディフューザ、3はエアバッグである。

【0010】インフレータ1は、図2に示すように、その一端に固定用ピン1aが突出されており、その他端に環状の傘部1bが一体に形成されている。また、インフレータ1の一端寄りには圧力流体を噴出するための噴出部1cが設けられている。なお、噴出部1cは、厳密には、その範囲内に設けられた多数の噴出孔1d,1d…から噴出される。

【0011】ディフューザ2は、図1(B)に示すように、略円筒形状を呈しており、その一部には、軸線方向に隣接状態で延びる複数の圧力流体放出用開口2a,2b,2c,2dが形成されており、圧力流体放出用開口2a,2b,2c,2dからのみインフレータ1からの圧力流体を放出させるためにこの圧力流体放出用開口2a,2b,2c,2dを除いた部分を気密としてインフレータ1を保持する。また、ディフューザ2の外壁にはピン4,4を一体に固定した打出部5が一体に設けられている。さらに、ディフューザ2の内部両端には、断面コ字形状のブラケット6,7が設けられ、ブラケット7に形成された保持開口7a側からインフレータ1の一端を挿入した後、ピン1aをブラケット6の開口6aに挿入してその先端に止め具8を螺合若しくは嵌着することによってインフレータ1がディフューザ2内に保持される。

【0012】圧力流体放出用開口2a,2b,2c,2dは、放出方向に応じた角度θの線20を中心として所定開口幅α,所定開口長さβの同一形状ものが形成されている。また、圧力流体放出用開口2a,2b,2c,2dのうちインフレータ1の一端側に位置する圧力流体放出用開口2aは、噴出部1cの軸線方向に沿う幅L1に対して30〜100%(本実施の形態では、インフレータ1の外径=25.4mm、ディフューザ2の内径=32.0mm、α=10、β=20に対して約87%)の範囲L2で対向している。尚、この対向する範囲は、インフレータ1とディフューザ2との間隔(本実施の形態では、32.0mm−25.4mm÷2=2.3mm)、インフレータ1の圧力流体の噴出特性、インフレータ1の外形状等を考慮して決定される。

【0013】エアバッグ3は、ディフューザ2を覆う筒部3aと、筒部3aと一体の袋状のエアバッグ本体3bとを備え、この筒部3aとエアバッグ本体3bとに形成された導入開口3cからエアバッグ本体3bの内部へと圧力流体が導入され、これによりエアバッグ本体3bが膨張する。また、筒部3aにはピン4,4が貫通する貫通孔3d,3dが形成され、これによりディフューザ2とエアバッグ3との位置決め並びに結合がなされる。

【0014】上記の構成において、インフレータ1の作動に伴う圧力流体は、噴出部1c内の噴出孔1d,1d…から噴出され、その一部はインフレータ1の一端寄りに形成された圧力流体放出用開口2aからダイレクトに放出(矢印G1参照)され、導入開口3cを経てエアバッグ本体3b内へと導入される。

【0015】また、噴出孔1d,1d…から噴出されたその他の圧力流体はディフューザ2の管内を走り回ってから、圧力流体放出用開口2b,2c,2dから放出(矢印G2参照)され、導入開口3cを経てエアバッグ本体3b内へと導入される。

【0016】この際、各圧力流体放出用開口2a,2b,2c,2dから放出される圧力流体の放出量は略均一であり、特に、インフレータ1の両端寄りに位置する圧力流体放出用開口2a,2dから放出される圧力流体の放出量はより厳密な均一に設定されている。

【0017】なお、インフレータ1の他端寄りに位置している圧力流体放出用開口2dからは、ブラケット7に反射された後の圧力流体が主に放出される。これは、噴出孔1d,1d…から噴出される圧力流体の噴出速度が早いためにダイレクトに放出され難いためで、従来技術で説明した設計の困難さは、このダイレクトに放出され難いことが一因となっている。

【0018】しかしながら、本発明のエアバッグ装置においては、圧力流体放出用開口2aに対して放出部1cの約87%を対向させていることにより、この圧力流体放出用開口2aからダイレクトに放出される圧力流体の放出量を決定(実験等に基づいて)することで各圧力流体放出用開口2a,2b,2c,2dから放出される圧力流体の放出量を容易に均一化することができ、ディフューザ2の径や各圧力流体放出用開口2a,2b,2c,2dの開口面積等を細かく設計しなくとも、圧力流体放出用開口2aに対する放出部1cの対向長さを調整するだけでよいため、ディフューザ2に対するインフレータ1の汎用性をも向上させることができる。

【0019】尚、本実施の形態では、圧力流体放出用開口2aに対して放出部1cの約87%を対向(オーバーラップ)させているが、これは、放出部1cに対面する比率であってその全体に対する比率ではなく、開口幅αは放出部1cの周回り方向の一部であるため、圧力流体放出用開口2b,2c,2dから放出される圧力流体との均一性は容易に保たれる。

【0020】

【発明の効果】以上説明したように、本発明の車両用エアバッグ装置にあっては、圧力流体放出用開口の一部を噴出部に対向させたことにより、ディフューザの軸線方向に沿って穿設された複数の開口から放出される圧力流体を容易に均一にすることができる。

【図面の簡単な説明】

【図1】本発明の実施の形態に係わる車両用エアバッグ装置を示し、(A)は要部の正面図、(B)はディフューザの側面図である。

【図2】同じく、要部の縦断面図である。

【符号の説明】

1…インフレータ

1c…噴出部

2…ディフューザ

2a…圧力流体放出用開口

【特許請求の範囲】

【請求項1】一端寄りに圧力流体の噴出部を有する筒状のインフレータと、該インフレータの外周を所定間隔を存して気密に覆い且つ軸線方向に沿って複数の圧力流体放出用開口を穿設した筒状のディフューザとを備えた車両用エアバッグ装置において、前記圧力流体放出用開口の一つを前記噴出部に部分的に対向させたことを特徴とする車両用エアバッグ装置。

【請求項2】前記圧力流体放出用開口の前記噴出部に対する対向範囲を30乃至100%に設定してなることを特徴とする請求項1に記載の車両用エアバッグ装置。

【請求項1】一端寄りに圧力流体の噴出部を有する筒状のインフレータと、該インフレータの外周を所定間隔を存して気密に覆い且つ軸線方向に沿って複数の圧力流体放出用開口を穿設した筒状のディフューザとを備えた車両用エアバッグ装置において、前記圧力流体放出用開口の一つを前記噴出部に部分的に対向させたことを特徴とする車両用エアバッグ装置。

【請求項2】前記圧力流体放出用開口の前記噴出部に対する対向範囲を30乃至100%に設定してなることを特徴とする請求項1に記載の車両用エアバッグ装置。

【図2】

【図1】

【図1】

【公開番号】特開平10−157556

【公開日】平成10年(1998)6月16日

【国際特許分類】

【出願番号】特願平8−317690

【出願日】平成8年(1996)11月28日

【出願人】(000001476)株式会社カンセイ (9)

【公開日】平成10年(1998)6月16日

【国際特許分類】

【出願日】平成8年(1996)11月28日

【出願人】(000001476)株式会社カンセイ (9)

[ Back to top ]