車両用カウルルーバ

【課題】車両用カウルルーバにおいて、車両衝突時に反力を殆ど発生させずに衝突エネルギーを吸収でき、十分なシール性を有し、外観に制約を受けずに意匠的にも優れること。

【解決手段】車両用カウルルーバ1は、意匠部分4及び機能部分5の二つの部分から構成されている。通常時には、機能部分5の前端部分(中実部分5aと発泡部分5b)、シール部材7、及び機能部分5の底面に係合したカウル8によって、エンジンルーム内と外部とを遮断するシール性が保持されている。車両の衝突時にフードパネル2の後端及び車両用カウルルーバ1の上面(意匠部分4)に下方向に応力Fが掛かると、強度的に中実部分5aより遥かに劣る発泡部分5bが容易に変形して破壊され、殆ど反力を生ずることがない。弱体化部位を有する機能部分5が意匠部分4で覆われているため、弱体化部位を設ける方法について限定されず、機能部分5の外観を気にすることなく設計できる。

【解決手段】車両用カウルルーバ1は、意匠部分4及び機能部分5の二つの部分から構成されている。通常時には、機能部分5の前端部分(中実部分5aと発泡部分5b)、シール部材7、及び機能部分5の底面に係合したカウル8によって、エンジンルーム内と外部とを遮断するシール性が保持されている。車両の衝突時にフードパネル2の後端及び車両用カウルルーバ1の上面(意匠部分4)に下方向に応力Fが掛かると、強度的に中実部分5aより遥かに劣る発泡部分5bが容易に変形して破壊され、殆ど反力を生ずることがない。弱体化部位を有する機能部分5が意匠部分4で覆われているため、弱体化部位を設ける方法について限定されず、機能部分5の外観を気にすることなく設計できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車両のフロントウィンドウガラスの下端に嵌合してフードパネルの後端裏側まで延出する車両用カウルルーバに関するものであり、特に、車両の衝突時にフードパネルに加わる衝突エネルギーを効果的に吸収することができるとともに、意匠的にも優れた外観を有する車両用カウルルーバに関するものである。

【背景技術】

【0002】

従来の自動車の構造においては、エンジンルームを覆うフードパネルの後端とフロントウィンドウガラスの下端部分との間には空間が形成されており、この空間は、フロントウィンドウガラスの下端に嵌合してフードパネルの後端裏側まで延出する樹脂製のカウルルーバによって遮蔽されている。これによって、エンジンルーム内の熱気や臭いがカウルルーバに設けられた空気導入口を介して車室内へ侵入することが防止されるとともに、前記空間に溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0003】

このように、カウルルーバには気体と固体と液体の全てを遮断する機能が要求されるため、全体的にある程度の剛性が必要で、かつ先端部分には相手方に密着する弾力性が必要であることから、合成樹脂製のカウルルーバが用いられてきた。しかし、合成樹脂製のカウルルーバは、あまり剛性が高過ぎると、車両の衝突時にフードへ下向きの大きな荷重が加わった際、フードが下方へ移動し難くなって、衝突エネルギーを十分に吸収できなくなる。

【0004】

そこで、このような問題を解決することを目的として、特許文献1には、フードの後端とカウルトップとの間の空間を遮蔽する自動車フードのシール構造の発明が開示されている。この自動車フードのシール構造においては、フードの後端から空間に向けて、形状保持可能な剛性を有し、かつ先端がカウルトップと上下方向で干渉しない位置関係にあるシール本体を形成し、シール本体の先端またはカウルトップのいずれか一方に、先端が他方側へ接触する弾性変形可能なリップを設けている。これによって、車両衝突時にフードに下向きの荷重が加わると、フードはシール本体ごと反力を発生させることなく下方へ移動し、衝突エネルギーを十分に吸収することができるとしている。

【0005】

また、特許文献2に記載されたカウルトップカバーの発明においては、硬質部材からなるカウルルーバ本体部の前端に、フードパネルからの衝撃を緩和する軟質部材からなる縦壁を一体に設けて、縦壁から本体部側に延長する延長部を設けるとともに、縦壁の本体側と延長部または本体側前端部とを接続する補強リブを設けている。これによって、平常時の自立性を十分に確保しつつ、フードパネルが衝撃を受けた際にはその衝撃を有効に緩和することができるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−247186号公報

【特許文献2】特開2007−015609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載の技術においては、剛性を有するシール本体と弾性変形可能なリップとを異なる樹脂材料で成形する必要があり、構造が複雑になるばかりでなく、特に複雑な断面形状を有する場合にはシール性が十分でなく、エンジンルームが被水する恐れがあり、車両衝突時における衝突エネルギーの緩和性も不十分である。また、上記特許文献2に記載の技術においては、衝突時の反力を完全になくすことは不可能であり、やはりシール性が十分でなく、エンジンルームが被水する恐れがあり、複雑な断面形状にも対応できない。

【0008】

更に、上記特許文献1・特許文献2のいずれにおいても、フードパネルに加わった衝撃を緩和することのみを意図しており、フードパネルとフロントウィンドウガラスの間のカウルルーバ自体に加わった衝撃は、緩和することができない。加えて、カウルルーバは、フロントワイパーの駆動モータ等を外部から見えないようにして意匠的にも優れたものとするという役割をも有するにも関わらず、カウルルーバに衝突エネルギーの緩和性を持たせる必要性から、カウルルーバの外観に制約を受けるという問題点があった

【0009】

そこで、本発明は、かかる課題を解決するためになされたものであって、車両衝突時にフードパネル等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れた車両用カウルルーバを提供することを目的とするものである。

【課題を解決するための手段】

【0010】

請求項1の発明に係る車両用カウルルーバは、車体のフードパネルの後端下部とフロントウィンドウガラスの下端との間に設けられる車両用カウルルーバであって、前記車両用カウルルーバは、前記車体の衝突時に応力が掛かると破壊される弱体化部位を含んで設けられた機能部分と、該機能部分の上方に該機能部分を覆うように設けられた意匠部分とを具備し、前記機能部分は、通常時にはエンジンルーム内と外部とを遮断するシール性を保持し、前記車体の衝突時には前記弱体化部位の一部または全部が破壊されるものである。

【0011】

ここで、「弱体化部位」の形成方法としては、合成樹脂を成形することによって発泡等の強度的に劣る部位とすることもでき、応力を受けると直ちに外れる部材を嵌め込んでも良く、予め発泡成形した合成樹脂プレートを金型にセットしてインサート成形することもできる。また、機能部分と意匠部分とは、単に機能部分の上に意匠部分が載置された状態で組み立てられても良いし、機能部分と意匠部分の前端及び後端において、互いに溶着されて固定されても良いし、予め設けられた嵌合部材によって互いに嵌合して固定されても良い。

【0012】

請求項2の発明に係る車両用カウルルーバは、請求項1の構成において、前記機能部分の前記弱体化部位は、前記フードパネルの後端下部及び前記意匠部分の下部に位置しているものである。

【0013】

請求項3の発明に係る車両用カウルルーバは、請求項1または請求項2の構成において、前記機能部分は合成樹脂からなり、前記弱体化部位は発泡部分、薄肉部分、V字形状部分の少なくとも1つで構成されているものである。

【0014】

ここで、「合成樹脂」とは、熱可塑性樹脂及び熱硬化性樹脂を意味するものであり、熱可塑性樹脂としては、ポリオレフィン樹脂(ポリエチレン、ポリプロピレン、等)・ポリスチレン・アクリル樹脂(メタクリル樹脂を含む)・ABS樹脂・塩化ビニル樹脂・ポリ酢酸ビニル・ポリテトラフルオロエチレン(PTFE)・ポリアミド・ポリアセタール・ポリカーボネート・ポリエステル樹脂等があり、熱硬化性樹脂としては、フェノール樹脂・エポキシ樹脂・メラミン樹脂・尿素樹脂・不飽和ポリエステル樹脂・アルキド樹脂・ポリウレタン・熱硬化性ポリイミド等がある。

【0015】

請求項4の発明に係る車両用カウルルーバは、請求項1乃至請求項3のいずれか1つの構成において、前記機能部分と前記意匠部分の間に空隙が設けられているものである。

【0016】

請求項5の発明に係る車両用カウルルーバは、請求項4の構成において、前記意匠部分には前記空隙側に尖端を有する突起が設けられているものである。

【0017】

請求項6の発明に係る車両用カウルルーバは、請求項4の構成において、前記機能部分は前記意匠部分の下に少なくとも1つの尖端が設けられるように屈曲しているものである。

【0018】

請求項7の発明に係る車両用カウルルーバは、請求項1または請求項2の構成において、前記機能部分には1または2以上の開口部が設けられ、該開口部にはシール性を保持するように蓋部材が嵌め込まれ、該蓋部材は前記車体の衝突時には前記開口部から外れるものである。

【発明の効果】

【0019】

請求項1に係る発明においては、車両用カウルルーバが、車体の衝突時に応力が掛かると破壊される弱体化部位を含んで設けられた機能部分と、その上方に機能部分を覆うように設けられた意匠部分とを具備し、機能部分は通常時にはエンジンルーム内と外部とを遮断するシール性を保持しているため、エンジンルーム内の熱気や臭いが車両用カウルルーバに設けられた空気導入口を介して車室内へ侵入することが防止されるとともに、溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0020】

そして、機能部分は、車体の衝突時に応力が掛かると破壊される弱体化部位を含んでいることから、弱体化部位は、車体の衝突時に掛かる下向きの荷重によって容易に屈曲して破壊される。この結果、車両衝突時にフード及び/または車両用カウルルーバの意匠部分に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0021】

ここで、機能部分に弱体化部位を設ける方法としては、機能部分を合成樹脂からなるものとして、弱体化部位を発泡成形させる等の方法が考えられるが、発泡成形等させた部分は外観が悪くなることが多い。しかし、本発明に係る車両用カウルルーバにおいては、機能部分を覆うように意匠部分が設けられていることから、機能部分は外部から見えないため、どのような方法で機能部分に弱体化部位を設けても、車両用カウルルーバの外観は意匠部分のみで評価される。したがって、機能部分に弱体化部位を設ける方法の幅が大きく拡がるとともに、意匠部分が複雑な断面形状を有する場合にも、機能部分は単純な形状として十分なシール性を確保することができ、また低コスト化にもつながる。

【0022】

このようにして、車両衝突時にフードパネル等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れた車両用カウルルーバとなる。

【0023】

請求項2の発明に係る車両用カウルルーバにおいては、機能部分の弱体化部位は、フードパネルの後端下部及び意匠部分の下部に位置していることから、請求項1に係る発明の効果に加えて、車両衝突時にフードパネルに下向きの荷重が加わった場合にも、また車両用カウルルーバの意匠部分に下向きの荷重が加わった場合にも、確実に反力を殆ど発生させることなく衝突エネルギーを十分に吸収できる。

【0024】

請求項3の発明に係る車両用カウルルーバにおいては、機能部分は合成樹脂からなり、弱体化部位は発泡部分、薄肉部分、V字形状部分の少なくとも1つで構成されていることから、請求項1または請求項2に係る発明の効果に加えて、合成樹脂の一回の成形工程で車両用カウルルーバの機能部分が完成するため、製造コストをより一層低減することができる。また、発泡部分は中実部分よりもずっと強度が小さく、薄肉部分は厚肉部分よりもずっと強度が小さく、V字形状部分は破壊の発生箇所になることから、車体の衝突時には確実に一部または全部が破壊される弱体化部位を構成することができる。

【0025】

請求項4の発明に係る車両用カウルルーバにおいては、機能部分と意匠部分の間に空隙が設けられていることから、請求項1乃至請求項3に係る発明の効果に加えて、意匠部分に下向きの荷重が加わった場合に、この空隙がクッション層としての役目を果して、より効果的に衝突エネルギーを吸収することができる。

【0026】

請求項5の発明に係る車両用カウルルーバにおいては、意匠部分には空隙側に尖端を有する突起が設けられていることから、請求項4に係る発明の効果に加えて、意匠部分に下向きの荷重が加わった場合に、空隙がクッション層としての役目を果して、意匠部分が変形して衝突エネルギーを吸収した後に、突起が機能部分に当接すると当接した機能部分が変形して破壊され、更に効果的に衝突エネルギーを吸収することができる。

【0027】

請求項6に係る発明においては、機能部分は意匠部分の下に少なくとも1つの尖端が設けられるように屈曲していることから、請求項4に係る発明の効果に加えて、意匠部分に下向きの荷重が加わった場合に、空隙がクッション層としての役目を果して、意匠部分が変形して衝突エネルギーを吸収した後に、機能部分に設けられた尖端に応力が集中して破壊され、更に効果的に衝突エネルギーを吸収することができる。

【0028】

請求項7の発明に係る車両用カウルルーバにおいては、機能部分には1または2以上の開口部が設けられ、開口部にはシール性を保持するように蓋部材が嵌め込まれ、蓋部材は車体の衝突時には開口部から外れることから、請求項1または請求項2に係る発明の効果に加えて、蓋部材が外れた部分には開口部が残され、かかる開口部を有する部分は他の部分に比べて遥かに強度が小さいため、車体の衝突時に掛かる応力によって容易に屈曲して破壊される。この結果、車両衝突時にフードパネルに下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0029】

ここで、蓋部材の素材としては、応力が掛かった場合には開口部から外れる構造さえ有していれば、どのような素材からでも製造できることから、合成樹脂を射出成形法等によって成形してなるもの等とすれば、材料コストも安くしかも大量生産できるため、複雑な断面形状を有する場合にも低コストで製造することができる。更に、発泡樹脂等を用いることによって、使用される合成樹脂はごく少なくて済むことから、原料コストを低減することができるとともに、車両用カウルルーバを軽量化することができる。また、蓋部材の素材の軟らかさを選択することによって、どの程度の応力で破壊されるかを適宜調節することも可能である。

【図面の簡単な説明】

【0030】

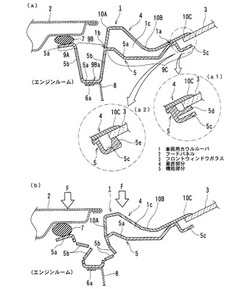

【図1】図1(a)は本発明の実施例1に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例1に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。

【図2】図2は本発明の実施例1の第1変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【図3】図3は本発明の実施例1の第2変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【図4】図4は本発明の実施例1の第3変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【図5】図5(a)は本発明の実施例2に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例2に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。

【発明を実施するための形態】

【0031】

本発明に係る車両用カウルルーバを実施するための形態においては、弱体化部位を含んで設けられた機能部分と、機能部分の上方に機能部分を覆うように設けられた意匠部分とを具備する必要がある。車両用カウルルーバの特に機能部分は、合成樹脂、中でも熱可塑性樹脂からなることが、射出成型法等による大量生産性及び軽量性の観点から好ましい。

【0032】

ここで、「合成樹脂」とは、熱可塑性樹脂及び熱硬化性樹脂を意味するものであり、熱可塑性樹脂としては、ポリオレフィン樹脂(ポリエチレン、ポリプロピレン、等)・ポリスチレン・アクリル樹脂(メタクリル樹脂を含む)・ABS樹脂・塩化ビニル樹脂・ポリ酢酸ビニル・ポリテトラフルオロエチレン(PTFE)・ポリアミド・ポリアセタール・ポリカーボネート・ポリエステル樹脂等があり、熱硬化性樹脂としては、フェノール樹脂・エポキシ樹脂・メラミン樹脂・尿素樹脂・不飽和ポリエステル樹脂・アルキド樹脂・ポリウレタン・熱硬化性ポリイミド等がある。

【0033】

また、車両用カウルルーバの意匠部分も、射出成型法等による大量生産性、軽量性及び機能部分との一体化の容易さ等の観点から、合成樹脂、中でも熱可塑性樹脂からなることが望ましい。逆に、車両用カウルルーバの意匠性をより高くするために、意匠部分(特に外側)のみを合成樹脂以外の、より見栄えの良い高級な材料で構成することも可能である。

【0034】

機能部分に弱体化部位を設ける方法としては、機能部分を合成樹脂の射出成形で製作して、その一部を発泡成形させること、またはその一部を薄肉化させることが、合成樹脂の使用量の削減及び機能部分の軽量化の観点から好ましい。また、一部をV字形状に成形しV字の尖端に車両衝突時に発生する荷重を集中させることで弱体化を図ることができる。これらの場合、弱体化させる部位としては、縦壁部分や意匠部分の下部が望ましい。車両衝突時に、フード及び/または車両用カウルルーバの意匠部分に下向きの荷重が加わった場合に、最も応力が掛かるのは縦壁部分だからであり、最も変形しやすく変形が大きいのは意匠部分の下部だからである。

【0035】

機能部分に弱体化部位を設ける他の方法としては、機能部分に1または2以上の開口部を設けて、シール性を保持するように蓋部材を嵌め込み、車体の衝突時には蓋部材が開口部から外れるようにすることもできる。蓋部材が外れて開口部のみが残されると、その部分は弱体化して下向きの荷重によって容易に破壊されるからである。開口部を設ける部位としては、やはり縦壁部分が望ましい。更に、開口部に嵌め込まれる蓋部材には、シール性のみが要求され、強度は要求されないので、蓋部材は合成樹脂の発泡成形で製作することが、合成樹脂の使用量の削減及び蓋部材の軽量化の観点から好ましい。

【0036】

また、機能部分には、雨樋等の、従来は車両用カウルルーバと別体で製作され、別途取付けられていた別体部品を一体化させることが好ましい。別体部品を機能部分と一体に製作し、一度に取付けることによって、製作コストを低減し製作工程を短縮することができ、これによって、車両用カウルルーバとして機能部分と意匠部分の二つの部品を製作して取付けることによるコストアップを打ち消すことができるからである。

【0037】

更に、車両用カウルルーバの(機能部分の)前端部分には、弾性素材からなるシール部材を固定することによって、フードパネル後端下部と車両用カウルルーバとが密着して、シール性を確保することができるので、より好ましい。この場合、シール部材は専用のクリップ、または接着剤を用いて機能部分の前端部分に固定される。また、シール部材として、永久磁石及びそれと一体に成形された軟質樹脂またはエラストマーからなるものを用いるか、ゴム磁石(ボンド磁石)からなるものを用いることによって、鋼板製のフードパネルの後端下部に確実に密着してシール性を確保することができ、またシール部材が着脱可能となり、更に製造コストを低減することができるとともに部品点数がより少なくなって、組み立て効率をより向上させることができる。

【0038】

また、従来の車両用カウルルーバの後端に設けられていた、フロントウィンドウガラスの下端に嵌合して密着するための一対の嵌合部分を、上部は意匠部分の後端に、下部は機能部分の後端に設けることができる。これによって、従来は一対の嵌合部分を成形するためにアンダーカットが生ずることから、成形金型にスライド機構を設ける必要があり、金型構造が複雑になっていたのが、意匠部分にも機能部分にもアンダーカットは生じないため、極めて簡単で低コストの成形金型とすることができる。

【0039】

更に、車両用カウルルーバを取付ける自動車に右ハンドル車と左ハンドル車がある場合には、機能部分はいずれのワイパー軸も貫通させることができる貫通孔を設けた左右対称形状とし、意匠部分のみを右ハンドル仕様と左ハンドル仕様の二種類用意することが好ましい。これによって、機能部分用の成形金型は一種類で済むため、金型製作費を大幅に節約することができる。

【実施例】

【0040】

以下、本発明の実施例に係る車両用カウルルーバについて、図面を参照しつつ説明するが、本発明はこれらの実施例によって何らの限定をも受けるものではない。なお、各実施例及び各変形例において、同一の記号及び同一の符号は同一または相当する部分を意味し、実施例相互の同一の記号及び同一の符号は、それら実施例に共通する部分であるから、ここでは重複する詳細な説明を省略する。

【0041】

実施例1

まず、本発明の実施例1に係る車両用カウルルーバについて、図1乃至図4を参照して説明する。

【0042】

図1(a)は本発明の実施例1に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例1に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。図2は本発明の実施例1の第1変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。図3は本発明の実施例1の第2変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。図4は本発明の実施例1の第3変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【0043】

図1(a)に示されるように、本実施例1に係る車両用カウルルーバ1は、車体のフードパネル2の後端下部と、フロントウィンドウガラス3の下端との間に設けられるものであり、意匠部分4及び機能部分5の二つの部分から構成されている。意匠部分4及び機能部分5のいずれも、熱可塑性樹脂としてのポリプロピレン(PP)を一体に射出成形してなり、後述するように、機能部分5の一部は発泡成形されている。機能部分5の前端は、車体のフードパネル2の後端下方まで延びており、機能部分5の前端上部には、合成ゴムとしてのスチレンブタジエンゴム(SBR)からなるシール部材7が、接着剤(熱硬化性樹脂)によって接着されている。このシール部材7は、図1(a)の紙面垂直方向に棒状に延びている。

【0044】

また、図1(a)に示されるように、機能部分5は、フードパネル2の下部に位置してシール部材7を接着するフードパネル2と略平行な平面を備えた接着部9Aと、接着部9Aからカウル8に向かって略U字形状の雨水を流す通路部9Bと、通路部9Bからフロントウィンドウガラス3に向かって延びてフロントウィンドウガラス3の下側を押える下側押え部を有する底部9Cとを備えている。通路部9Bは、略U字形状の二つの直線部に相当する直立部分(縦壁)5bによって接着部9Aの後端と底部9Cの前端に繋がっている。また、通路部9Bからフロントウィンドウガラス3に向かって延びる底部9Cは下に湾曲した形状をしているため、通路部9Bと底部9Cの連結部分は凸形状をしている。

【0045】

意匠部分4は、通路部9Bの底部9Baに繋がる直立部分5bを延長した線上に延びた壁部10Aと、壁部10Aからフロントウィンドウガラス3に向かって所望の形状に設計された意匠部10Bと、フロントウィンドウガラス3の上側を押える上側押え部10Cとを備えている。そして、意匠部分4と機能部分5は、機能部分5の通路部9Bと底部9Cの連結部分である凸形状をした端部1bで意匠部分4の壁部10Aと、またフロントウィンドウガラス3の近傍の1aで意匠部分4の意匠部10Bと機能部分5の底部9Cをそれぞれ熱カシメ等によって熱溶着して固定している。

【0046】

また、意匠部分4の意匠部10Bと機能部分5の底部9Cの間には空間が生ずるように、意匠部10Bと底部9Cの形状を設計している。つまり、意匠部分4の意匠部10Bと機能部分5との間には、空隙1cが存在している。機能部分5はPP樹脂を射出成形して形成され、二箇所の直立部分(縦壁)5bはPP樹脂を発泡させて成形されていて、一箇所はフードパネル2の下部に位置し、もう一箇所は意匠部分4の壁部10Aの下部に位置し、ともに車体の衝突時に応力が掛かりやすい部位に設けられている。

【0047】

更に、図1(a)に示されるように、機能部分5の後端には雨樋5cが設けられており、この雨樋5cは、図1(a)の紙面垂直方向に連続的に延びている。この機能部分5の雨樋5cの所定の部分に設けられた下側押え部と、意匠部分4の後端がそのまま延びてなる上側押え部10Cとが、フロントウィンドウガラス3の下端の両面に嵌合して密着しており、車両用カウルルーバ1とフロントウィンドウガラス3との間がシールされている。このように、機能部分5に、従来は車両用カウルルーバ1と別体で製作され、別途取付けられていた別体部品である雨樋5cを一体化させて、機能部分5と一体に製作し一度に取付けることによって、製作コストを低減し製作工程を短縮することができ、これによって、車両用カウルルーバ1において機能部分5と意匠部分4の二つの部品を製作して取付けることによるコストアップを打ち消すことができる。

【0048】

ここで、機能部分5の下側押え部の形状には、少なくとも二通りあって、一つは(a1)の円内に示されるように、雨樋5cから離れた内側に機能部分5と一体に設けられた下側押え部5dである。(a1)の円内に示されるこの下側押え部5dは、雨樋5cが紙面垂直方向に連続的に設けられているのとは異なり、紙面垂直方向にピッチ150mmごとに10mmの幅で爪状に形成されている。したがって、フロントウィンドウガラス3の下端の両面は、図1(a)の紙面垂直方向に連続的に延びた上側押え部10Cと、紙面垂直方向に沿って150mmごとに形成された下側押え部5dとの間に挟まれている。

【0049】

機能部分5の下側押え部のもう一つの形状は、(a2)の円内に示されるように、雨樋5cの面から立ち上がって、フロントウィンドウガラス3の下面を押さえつける下側押え部5eである。この下側押え部5eも、紙面垂直方向にピッチ150mmごとに10mmの幅で形成されている。このような形状の下側押え部5eを設ける場合のメリットとして、この形状であれば機能部分5の全体形状のどこにもアンダーカットが生じないため、成形品の取出しのために金型にスライド機構を設ける必要がなく、したがって、機能部分5用の射出成形用金型の構造が極めて簡単になり、成形金型のコストを大幅に下げることができる点がある。

【0050】

そして、図1(a)に示されるように、意匠部分4と機能部分5とは、それぞれの後端の近傍1aにおいても、熱カシメによって互いに溶着されている。なお、本実施例1に係る車両用カウルルーバ1においては、意匠部分4と機能部分5とを熱カシメによって互いに溶着させているが、超音波溶着等の他の方法によって溶着しても良い。また、意匠部分4と機能部分5とを一体化させる方法としては、溶着に限られるものではなく、例えば予め設けられた嵌合部材によって、意匠部分4と機能部分5とを嵌合させて一体化させることもできる。

【0051】

かかる構造を有することによって、図1(a)に示されるように、本実施例1に係る車両用カウルルーバ1は、機能部分5の前端部分である接着部9Aと通路部9B、シール部材7、及び機能部分5の通路部9Bの底部9Baに係合したカウル8によって、通常時にはエンジンルーム内と外部とを遮断するシール性が保持されている。このため、エンジンルーム内の熱気や臭いが車両用カウルルーバ1に設けられた空気導入口(図示省略)を介して車室内へ侵入することが防止されるとともに、溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0052】

このような本実施例1に係る車両用カウルルーバ1が、車両の衝突時による衝突エネルギーを受けた場合の変形の様子について、図1(b)を参照して説明する。図1(b)に示されるように、車両の衝突時に車両の下方に向かって掛かる応力(荷重)としては、フードパネル2の後端に掛かる応力Fと、車両用カウルルーバ1の上面(意匠部分4)に掛かる応力Fとがある。

【0053】

図1(b)に示されるように、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図1(b)における下方向に応力Fが掛かってフードパネル2の後端下部が下方に移動すると、フードパネル2の下方に配された通路部9Bの縦壁部分は、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが応力Fによって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0054】

同様に、図1(b)に示されるように、車両の衝突時に車両用カウルルーバ1の上面(意匠部分4)に下方向に応力Fが掛かると、意匠部分4と機能部分5の間に空隙1cが設けられているため意匠部分4は応力Fによって変形し、この変形に伴って変形に要した力だけ衝突エネルギーが吸収される。更に、意匠部分4の壁部10Aを伝って、応力Fから意匠部分4の変形に使われた残りのエネルギー(応力)が、壁部10Aの下に配された機能部分5の通路部9Bの縦壁に作用する。この縦壁の発泡部分5bは中実部分5aより強度が劣るため容易に変形して破壊され、壁部10Aに加わったエネルギーを吸収する。

【0055】

このように、意匠部分4に掛かった衝突エネルギーは、意匠部分4自体の変形と、意匠部分4の下部に位置する機能部分5の縦壁の変形・破壊によって、効率良く吸収される。なお、本実施例1では機能部分5の直立部分(縦壁)の弱体化を発泡によって行っているが、部分的に縦壁の厚みを中実部分の厚みより薄くする薄肉化や、部分的にV字形状にしてV字尖端に応力を集中させることによっても、同様の効果が得られる。

【0056】

次に、本実施例1の第1変形例に係る車両用カウルルーバについて、図2を参照して説明する。図2に示されるように、本実施例1の第1変形例に係る車両用カウルルーバ1Aの全体構造は、上記実施例1に係る車両用カウルルーバ1とほぼ同様である。異なるのは、意匠部分4Aの前端である壁部10AAの下方には、機能部分5Aに弱体化部位としての発泡部分5bが設けられておらず、その代わりに意匠部分4Aの意匠部10ABの中間部分の下方に、弱体化部位としてのVノッチ部5Aaが設けられている点である。

【0057】

これによって、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図2における下方向に応力が掛かってフードパネル2の後端下部が下方に移動すると、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが、フードパネル2の下方には上記実施例1と同様に設けられているため、応力によって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0058】

同様に、車両の衝突時に車両用カウルルーバ1Aの上面(意匠部分4A)に、下方向に応力が掛かると意匠部分4Aの意匠部10ABが変形し、弱体化部位としてのVノッチ部5Aaが意匠部分4Aに押されて変形し、割れ起点となって機能部分5AがVノッチ部5Aaから容易に破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0059】

ここで、Vノッチ部5Aaは意匠部分4Aと機能部分5Aとの間に設けた空隙1c側に尖端が向かい、意匠部10ABの変形と、この意匠部10ABの変形に伴ってVノッチ部5Aaの尖端が意匠部に押圧されて破壊することで衝突エネルギーを吸収しているが、Vノッチ部5Aaの尖端を空隙1c側と反対の面に設けることもできる。この場合、意匠部10ABが変形すると、機能部分5Aの底部9ACは意匠部分4Aに固定されているため底部9ACが変形し、この底部9ACの変形による応力がVノッチ部5Aaの尖端に集中してVノッチ部5Aaが破壊されるため、破壊のメカニズムが異なる。

【0060】

次に、本実施例1の第2変形例に係る車両用カウルルーバについて、図3を参照して説明する。図3に示されるように、本実施例1の第2変形例に係る車両用カウルルーバ1Bの全体構造も、上記実施例1に係る車両用カウルルーバ1とほぼ同様である。異なるのは、意匠部分4Bの前端である壁部10BAの下方には、機能部分5Bに弱体化部位としての発泡部分5bが設けられておらず、その代わりに意匠部分4Bの意匠部10BBの中間部分の下方に、弱体化部位としての薄肉部5Baが設けられている点である。

【0061】

また、図3に示されるように、本実施例1の第2変形例に係る車両用カウルルーバ1Bにおいては、スチレンブタジエンゴム(SBR)からなるシール部材7の代わりに、シール部材7Bを用いている。このシール部材7Bは、図3の紙面垂直方向に伸びる棒状のフェライト磁石7aを、合成ゴムとしてのSBR7bで一体に成形してなるもので、やはり紙面垂直方向に棒状に伸びている。これによって、シール部材7Bが鋼板製のフードパネル2の後端下部に確実に密着してシール性を確保することができ、またシール部材7Bがフードパネル2に対して着脱可能となり、更に部品点数を少なくして組み立て効率を向上させることができる。

【0062】

ここで、フェライト磁石7aの代わりに、他の「永久磁石」としてアルニコ磁石・ネオジム磁石等を用いることができ、SBR7bの代わりに、「軟質樹脂」としてポリ塩化ビニル・ポリオレフィン系軟質樹脂・アクリル系軟質樹脂等を用いることができ、「エラストマー」には天然ゴム、合成ゴム及び熱可塑性エラストマーがあり、合成ゴムとして具体的には、アクリルゴム・アクリロニトリルブタジエンゴム(NBR)・イソプレンゴム・ウレタンゴム・エチレンプロピレンゴム・エピクロルヒドリンゴム・クロロプレンゴム・シリコーンゴム・ブタジエンゴム・フッ素ゴム・ブチルゴム等を用いることができる。

【0063】

これによって、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図3における下方向に応力が掛かってフードパネル2の後端下部が下方に移動すると、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが、フードパネル2の下方には上記実施例1と同様に設けられているため、応力によって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0064】

同様に、車両の衝突時に車両用カウルルーバ1Bの上面(意匠部分4B)に、下方向に応力が掛かると、意匠部分4Bが変形し、更に意匠部分4Bの変形に伴って意匠部分4Bに固定された機能部分5Bの底部9BCが変形する。これら意匠部分4Bの変形と機能部分5Bの変形によって衝突時の応力が効果的に吸収されるとともに、機能部分5Bの底部9BCに設けた弱体化部位としての薄肉部5Baが応力によって変形し、割れ起点となって機能部分5Bが薄肉部5Baから容易に破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0065】

次に、本実施例1の第3変形例に係る車両用カウルルーバについて、図4を参照して説明する。図4に示されるように、本実施例1の第3変形例に係る車両用カウルルーバ1Cの全体構造も、上記実施例1に係る車両用カウルルーバ1とほぼ同様である。異なるのは、意匠部分4Cの前端の下方には、機能部分5Cに弱体化部位としての発泡部分5bが設けられておらず、その代わりに意匠部分4Cの意匠部10CBの中間部分の下面に、楔形状の突起4Caが設けられている点である。

【0066】

これによって、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図4における下方向に応力が掛かってフードパネル2の後端下部が下方に移動すると、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが、フードパネル2の下方には上記実施例1と同様に設けられているため、応力によって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0067】

同様に、車両の衝突時に車両用カウルルーバ1Cの上面(意匠部分4C)に、下方向に応力が掛かると、意匠部分4Cの変形によって衝突エネルギーを吸収しながら、意匠部10CBの突起4Caが機能部分5Cの底部9CCに向かって移動する。そして、突起4Caが底部9CCに当接すると、当接した箇所から、突起4Caに押されることによって割れが発生し、割れ起点となって機能部分5Cが突起4Caによって容易に破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0068】

以上、図1乃至図4について説明したように、本実施例1及びその変形例に係る車両用カウルルーバ1,1A,1B,1Cは、弱体化部位を有する機能部分5,5A,5B,5Cが意匠部分4,4A,4B,4Cによって覆われているために、弱体化部位を設ける方法について限定されず、機能部分5,5A,5B,5Cの外観を気にすることなく設計することができる。

【0069】

このようにして、本実施例1及びその変形例に係る車両用カウルルーバ1,1A,1B,1Cは、車両衝突時にフードパネル2等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れたものとなり、構造が簡単、かつ軽量で、低コストで製造することができる。

【0070】

また、本実施例1及びその変形例に係る車両用カウルルーバ1,1A,1B,1Cは、全体が熱可塑性樹脂であるポリプロピレンからなることによって、車両用カウルルーバに要求される剛性・耐候性・低コスト性・リサイクル性を容易に満たすことができるとともに、射出成形によって発泡部分5bを中実部分5aと一体に成形することができ、部品点数がより少なくなって、組み立て効率をより向上させることができる。

【0071】

実施例2

次に、本発明の実施例2に係る車両用カウルルーバについて、図5を参照して説明する。図5(a)は本発明の実施例2に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例2に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。

【0072】

図5(a)に示されるように、本実施例2に係る車両用カウルルーバ11は、車体のフードパネル2の後端下部と、フロントウィンドウガラス3の下端との間に設けられるものであり、意匠部分14及び機能部分15の二つの部分から構成されている。意匠部分14及び機能部分15のいずれも、熱可塑性樹脂としてのポリプロピレン(PP)を一体に射出成形してなり、後述するように、機能部分15には複数の開口部が設けられている。機能部分15の前端は、車体のフードパネル2の後端下方まで延びており、機能部分15の前端上部には、シール部材17が、接着剤(熱硬化性樹脂)によって接着されている。

【0073】

このシール部材17は、フェライト磁石を粉砕して合成ゴムに練り込んだ、柔軟性を有するゴム磁石(ボンド磁石)であり、このゴム磁石は、図5(a)の紙面垂直方向に棒状に延びている。

【0074】

そして、図5(a)に示されるように、機能部分15には上記実施例1に示したように通路部19Bの直立した部分(縦壁)、すなわち車体の衝突時に応力が掛かる部位には、複数の矩形の開口部16が設けられており、これらの矩形の開口部16には発泡成形されたPP樹脂からなる矩形の蓋部材15bが、蓋部材15bの爪部分が開口部16に係合することによって、シール性を保持するように嵌め込まれている。また、機能部分15の底部の下面に設けられた係合部16aには、カウル8の上端が係合している。

【0075】

更に、図5(a)に示されるように、機能部分15の後端には雨樋15cが設けられており、この雨樋15cは、図5(a)の紙面垂直方向に連続的に延びている。このように、機能部分15に、従来は車両用カウルルーバ11と別体で製作され、別途取付けられていた別体部品である雨樋15cを一体化させて、機能部分15と一体に製作し一度に取付けることによって、製作コストを低減し製作工程を短縮することができ、これによって、車両用カウルルーバ11において機能部分15と意匠部分14の二つの部品を製作して取付けることによるコストアップを打ち消すことができる。

【0076】

この機能部分15の雨樋15cの部分に設けられた下側押え部と、意匠部分14の後端がそのまま延びてなる上側押え部20Cとが、フロントウィンドウガラス3の下端の両面に嵌合して密着しており、車両用カウルルーバ11とフロントウィンドウガラス3との間がシールされている。下側押え部の構造については、上記実施例1と同様である。そして、意匠部分14は壁部20Aが機能部分15と接続する前端部11b及び後端近傍11aにおいて、熱カシメによって機能部分15に溶着され、意匠部分14と機能部分15の間には空間があり、空隙11cが設けられている。

【0077】

かかる構造を有することによって、図5(a)に示されるように、本実施例2に係る車両用カウルルーバ11は、機能部分15の前端部分すなわち中実部分15aと開口部16に嵌合した蓋部材15b、シール部材17、及び機能部分15の底面に係合したカウル8によって、通常時にはエンジンルーム内と外部とを遮断するシール性が保持されている。したがって、エンジンルーム内の熱気や臭いが車両用カウルルーバ11に設けられた空気導入口(図示省略)を介して車室内へ侵入することが防止されるとともに、溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0078】

このような本実施例2に係る車両用カウルルーバ11が、車両の衝突時による衝突エネルギーを受けた場合の変形の様子について、図5(b)を参照して説明する。図5(b)に示されるように、車両の衝突時に車両の下方に向かって掛かる応力(荷重)としては、フードパネル2の後端に掛かる応力Fと、車両用カウルルーバ11の上面(意匠部分14)に掛かる応力Fとがある。

【0079】

図5(b)に示されるように、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図5(b)における下方向に応力Fが掛かってフードパネル2の後端下部が下方に移動すると、応力Fによって蓋部材15bは開口部16から外れて当該部分には開口部16が残され、かかる開口部16を有する部分は他の部分に比べて遥かに強度が小さいため、応力Fによって容易に屈曲して破壊される。この結果、車両衝突時にフードパネル2に下向きの荷重Fが加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0080】

同様に、図5(b)に示されるように、車両の衝突時に車両用カウルルーバ11の意匠部分14の上方突出部に下方向に応力Fが掛かると、図5(b)における下方向に応力Fが掛かって、意匠部分14が変形するとともに、蓋部材15bは開口部16から外れて当該部分には開口部16が残され、かかる開口部16を有する部分は他の部分に比べて遥かに強度が小さいため、応力Fによって容易に屈曲して破壊される。この結果、車両衝突時に車両用カウルルーバ11の意匠部分14の上方突出部に下向きの荷重Fが加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0081】

このようにして、本実施例2に係る車両用カウルルーバ11は、車両衝突時にフードパネル2等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れたものとなり、構造が簡単、かつ軽量で、低コストで製造することができる。

【0082】

また、本実施例2に係る車両用カウルルーバ11は、全体が熱可塑性樹脂であるポリプロピレンからなることによって、車両用カウルルーバ11に要求される剛性・耐候性・低コスト性・リサイクル性を容易に満たすことができるとともに、射出成形によって意匠部分14・機能部分15・蓋部材15bを大量に成形することができ、製造コストが低下し、また部品点数が少なくなって、組み立て効率をより向上させることができる。

【0083】

更に、本実施例2に固有の効果として、蓋部材15bを発泡成形されたポリプロピレン(PP)から構成したことによって、PP樹脂材料が少なくて済み、より低コスト化できるとともに、車両用カウルルーバ11を軽量化することができる。

【0084】

上記各実施例においては、車両用カウルルーバ1,1A,1B,1C,11の大部分を構成する材料として、熱可塑性樹脂であるポリプロピレン(PP)を使用した場合についてのみ説明したが、熱可塑性樹脂としては他にも、ポリエチレン・ポリスチレン・アクリル樹脂・ABS樹脂・塩化ビニル樹脂・ポリ酢酸ビニル・ポリアミド・ポリアセタール・ポリカーボネート・ポリエステル樹脂等を用いることができる。また、成形方法は射出成形法に限られるものではなく、更に材質も熱可塑性樹脂に限られるものではない。

【0085】

本発明を実施するに際しては、車両用カウルルーバのその他の部分の構成、材質、形状、数量、大きさ、製造方法等についても、上記各実施例に限定されるものではない。なお、本発明の実施例で挙げている数値は臨界値を示すものではなく、実施に好適な好適値を示すものであるから、上記数値を若干変更してもその実施を否定するものではない。

【符号の説明】

【0086】

1,1A,1B,1C,11 車両用カウルルーバ

2 フードパネル

3 フロントウィンドウガラス

4,4A,4B,4C,14 意匠部分

5,5A,5B,5C,15 機能部分

【技術分野】

【0001】

本発明は、自動車等の車両のフロントウィンドウガラスの下端に嵌合してフードパネルの後端裏側まで延出する車両用カウルルーバに関するものであり、特に、車両の衝突時にフードパネルに加わる衝突エネルギーを効果的に吸収することができるとともに、意匠的にも優れた外観を有する車両用カウルルーバに関するものである。

【背景技術】

【0002】

従来の自動車の構造においては、エンジンルームを覆うフードパネルの後端とフロントウィンドウガラスの下端部分との間には空間が形成されており、この空間は、フロントウィンドウガラスの下端に嵌合してフードパネルの後端裏側まで延出する樹脂製のカウルルーバによって遮蔽されている。これによって、エンジンルーム内の熱気や臭いがカウルルーバに設けられた空気導入口を介して車室内へ侵入することが防止されるとともに、前記空間に溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0003】

このように、カウルルーバには気体と固体と液体の全てを遮断する機能が要求されるため、全体的にある程度の剛性が必要で、かつ先端部分には相手方に密着する弾力性が必要であることから、合成樹脂製のカウルルーバが用いられてきた。しかし、合成樹脂製のカウルルーバは、あまり剛性が高過ぎると、車両の衝突時にフードへ下向きの大きな荷重が加わった際、フードが下方へ移動し難くなって、衝突エネルギーを十分に吸収できなくなる。

【0004】

そこで、このような問題を解決することを目的として、特許文献1には、フードの後端とカウルトップとの間の空間を遮蔽する自動車フードのシール構造の発明が開示されている。この自動車フードのシール構造においては、フードの後端から空間に向けて、形状保持可能な剛性を有し、かつ先端がカウルトップと上下方向で干渉しない位置関係にあるシール本体を形成し、シール本体の先端またはカウルトップのいずれか一方に、先端が他方側へ接触する弾性変形可能なリップを設けている。これによって、車両衝突時にフードに下向きの荷重が加わると、フードはシール本体ごと反力を発生させることなく下方へ移動し、衝突エネルギーを十分に吸収することができるとしている。

【0005】

また、特許文献2に記載されたカウルトップカバーの発明においては、硬質部材からなるカウルルーバ本体部の前端に、フードパネルからの衝撃を緩和する軟質部材からなる縦壁を一体に設けて、縦壁から本体部側に延長する延長部を設けるとともに、縦壁の本体側と延長部または本体側前端部とを接続する補強リブを設けている。これによって、平常時の自立性を十分に確保しつつ、フードパネルが衝撃を受けた際にはその衝撃を有効に緩和することができるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−247186号公報

【特許文献2】特開2007−015609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載の技術においては、剛性を有するシール本体と弾性変形可能なリップとを異なる樹脂材料で成形する必要があり、構造が複雑になるばかりでなく、特に複雑な断面形状を有する場合にはシール性が十分でなく、エンジンルームが被水する恐れがあり、車両衝突時における衝突エネルギーの緩和性も不十分である。また、上記特許文献2に記載の技術においては、衝突時の反力を完全になくすことは不可能であり、やはりシール性が十分でなく、エンジンルームが被水する恐れがあり、複雑な断面形状にも対応できない。

【0008】

更に、上記特許文献1・特許文献2のいずれにおいても、フードパネルに加わった衝撃を緩和することのみを意図しており、フードパネルとフロントウィンドウガラスの間のカウルルーバ自体に加わった衝撃は、緩和することができない。加えて、カウルルーバは、フロントワイパーの駆動モータ等を外部から見えないようにして意匠的にも優れたものとするという役割をも有するにも関わらず、カウルルーバに衝突エネルギーの緩和性を持たせる必要性から、カウルルーバの外観に制約を受けるという問題点があった

【0009】

そこで、本発明は、かかる課題を解決するためになされたものであって、車両衝突時にフードパネル等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れた車両用カウルルーバを提供することを目的とするものである。

【課題を解決するための手段】

【0010】

請求項1の発明に係る車両用カウルルーバは、車体のフードパネルの後端下部とフロントウィンドウガラスの下端との間に設けられる車両用カウルルーバであって、前記車両用カウルルーバは、前記車体の衝突時に応力が掛かると破壊される弱体化部位を含んで設けられた機能部分と、該機能部分の上方に該機能部分を覆うように設けられた意匠部分とを具備し、前記機能部分は、通常時にはエンジンルーム内と外部とを遮断するシール性を保持し、前記車体の衝突時には前記弱体化部位の一部または全部が破壊されるものである。

【0011】

ここで、「弱体化部位」の形成方法としては、合成樹脂を成形することによって発泡等の強度的に劣る部位とすることもでき、応力を受けると直ちに外れる部材を嵌め込んでも良く、予め発泡成形した合成樹脂プレートを金型にセットしてインサート成形することもできる。また、機能部分と意匠部分とは、単に機能部分の上に意匠部分が載置された状態で組み立てられても良いし、機能部分と意匠部分の前端及び後端において、互いに溶着されて固定されても良いし、予め設けられた嵌合部材によって互いに嵌合して固定されても良い。

【0012】

請求項2の発明に係る車両用カウルルーバは、請求項1の構成において、前記機能部分の前記弱体化部位は、前記フードパネルの後端下部及び前記意匠部分の下部に位置しているものである。

【0013】

請求項3の発明に係る車両用カウルルーバは、請求項1または請求項2の構成において、前記機能部分は合成樹脂からなり、前記弱体化部位は発泡部分、薄肉部分、V字形状部分の少なくとも1つで構成されているものである。

【0014】

ここで、「合成樹脂」とは、熱可塑性樹脂及び熱硬化性樹脂を意味するものであり、熱可塑性樹脂としては、ポリオレフィン樹脂(ポリエチレン、ポリプロピレン、等)・ポリスチレン・アクリル樹脂(メタクリル樹脂を含む)・ABS樹脂・塩化ビニル樹脂・ポリ酢酸ビニル・ポリテトラフルオロエチレン(PTFE)・ポリアミド・ポリアセタール・ポリカーボネート・ポリエステル樹脂等があり、熱硬化性樹脂としては、フェノール樹脂・エポキシ樹脂・メラミン樹脂・尿素樹脂・不飽和ポリエステル樹脂・アルキド樹脂・ポリウレタン・熱硬化性ポリイミド等がある。

【0015】

請求項4の発明に係る車両用カウルルーバは、請求項1乃至請求項3のいずれか1つの構成において、前記機能部分と前記意匠部分の間に空隙が設けられているものである。

【0016】

請求項5の発明に係る車両用カウルルーバは、請求項4の構成において、前記意匠部分には前記空隙側に尖端を有する突起が設けられているものである。

【0017】

請求項6の発明に係る車両用カウルルーバは、請求項4の構成において、前記機能部分は前記意匠部分の下に少なくとも1つの尖端が設けられるように屈曲しているものである。

【0018】

請求項7の発明に係る車両用カウルルーバは、請求項1または請求項2の構成において、前記機能部分には1または2以上の開口部が設けられ、該開口部にはシール性を保持するように蓋部材が嵌め込まれ、該蓋部材は前記車体の衝突時には前記開口部から外れるものである。

【発明の効果】

【0019】

請求項1に係る発明においては、車両用カウルルーバが、車体の衝突時に応力が掛かると破壊される弱体化部位を含んで設けられた機能部分と、その上方に機能部分を覆うように設けられた意匠部分とを具備し、機能部分は通常時にはエンジンルーム内と外部とを遮断するシール性を保持しているため、エンジンルーム内の熱気や臭いが車両用カウルルーバに設けられた空気導入口を介して車室内へ侵入することが防止されるとともに、溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0020】

そして、機能部分は、車体の衝突時に応力が掛かると破壊される弱体化部位を含んでいることから、弱体化部位は、車体の衝突時に掛かる下向きの荷重によって容易に屈曲して破壊される。この結果、車両衝突時にフード及び/または車両用カウルルーバの意匠部分に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0021】

ここで、機能部分に弱体化部位を設ける方法としては、機能部分を合成樹脂からなるものとして、弱体化部位を発泡成形させる等の方法が考えられるが、発泡成形等させた部分は外観が悪くなることが多い。しかし、本発明に係る車両用カウルルーバにおいては、機能部分を覆うように意匠部分が設けられていることから、機能部分は外部から見えないため、どのような方法で機能部分に弱体化部位を設けても、車両用カウルルーバの外観は意匠部分のみで評価される。したがって、機能部分に弱体化部位を設ける方法の幅が大きく拡がるとともに、意匠部分が複雑な断面形状を有する場合にも、機能部分は単純な形状として十分なシール性を確保することができ、また低コスト化にもつながる。

【0022】

このようにして、車両衝突時にフードパネル等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れた車両用カウルルーバとなる。

【0023】

請求項2の発明に係る車両用カウルルーバにおいては、機能部分の弱体化部位は、フードパネルの後端下部及び意匠部分の下部に位置していることから、請求項1に係る発明の効果に加えて、車両衝突時にフードパネルに下向きの荷重が加わった場合にも、また車両用カウルルーバの意匠部分に下向きの荷重が加わった場合にも、確実に反力を殆ど発生させることなく衝突エネルギーを十分に吸収できる。

【0024】

請求項3の発明に係る車両用カウルルーバにおいては、機能部分は合成樹脂からなり、弱体化部位は発泡部分、薄肉部分、V字形状部分の少なくとも1つで構成されていることから、請求項1または請求項2に係る発明の効果に加えて、合成樹脂の一回の成形工程で車両用カウルルーバの機能部分が完成するため、製造コストをより一層低減することができる。また、発泡部分は中実部分よりもずっと強度が小さく、薄肉部分は厚肉部分よりもずっと強度が小さく、V字形状部分は破壊の発生箇所になることから、車体の衝突時には確実に一部または全部が破壊される弱体化部位を構成することができる。

【0025】

請求項4の発明に係る車両用カウルルーバにおいては、機能部分と意匠部分の間に空隙が設けられていることから、請求項1乃至請求項3に係る発明の効果に加えて、意匠部分に下向きの荷重が加わった場合に、この空隙がクッション層としての役目を果して、より効果的に衝突エネルギーを吸収することができる。

【0026】

請求項5の発明に係る車両用カウルルーバにおいては、意匠部分には空隙側に尖端を有する突起が設けられていることから、請求項4に係る発明の効果に加えて、意匠部分に下向きの荷重が加わった場合に、空隙がクッション層としての役目を果して、意匠部分が変形して衝突エネルギーを吸収した後に、突起が機能部分に当接すると当接した機能部分が変形して破壊され、更に効果的に衝突エネルギーを吸収することができる。

【0027】

請求項6に係る発明においては、機能部分は意匠部分の下に少なくとも1つの尖端が設けられるように屈曲していることから、請求項4に係る発明の効果に加えて、意匠部分に下向きの荷重が加わった場合に、空隙がクッション層としての役目を果して、意匠部分が変形して衝突エネルギーを吸収した後に、機能部分に設けられた尖端に応力が集中して破壊され、更に効果的に衝突エネルギーを吸収することができる。

【0028】

請求項7の発明に係る車両用カウルルーバにおいては、機能部分には1または2以上の開口部が設けられ、開口部にはシール性を保持するように蓋部材が嵌め込まれ、蓋部材は車体の衝突時には開口部から外れることから、請求項1または請求項2に係る発明の効果に加えて、蓋部材が外れた部分には開口部が残され、かかる開口部を有する部分は他の部分に比べて遥かに強度が小さいため、車体の衝突時に掛かる応力によって容易に屈曲して破壊される。この結果、車両衝突時にフードパネルに下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0029】

ここで、蓋部材の素材としては、応力が掛かった場合には開口部から外れる構造さえ有していれば、どのような素材からでも製造できることから、合成樹脂を射出成形法等によって成形してなるもの等とすれば、材料コストも安くしかも大量生産できるため、複雑な断面形状を有する場合にも低コストで製造することができる。更に、発泡樹脂等を用いることによって、使用される合成樹脂はごく少なくて済むことから、原料コストを低減することができるとともに、車両用カウルルーバを軽量化することができる。また、蓋部材の素材の軟らかさを選択することによって、どの程度の応力で破壊されるかを適宜調節することも可能である。

【図面の簡単な説明】

【0030】

【図1】図1(a)は本発明の実施例1に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例1に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。

【図2】図2は本発明の実施例1の第1変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【図3】図3は本発明の実施例1の第2変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【図4】図4は本発明の実施例1の第3変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【図5】図5(a)は本発明の実施例2に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例2に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。

【発明を実施するための形態】

【0031】

本発明に係る車両用カウルルーバを実施するための形態においては、弱体化部位を含んで設けられた機能部分と、機能部分の上方に機能部分を覆うように設けられた意匠部分とを具備する必要がある。車両用カウルルーバの特に機能部分は、合成樹脂、中でも熱可塑性樹脂からなることが、射出成型法等による大量生産性及び軽量性の観点から好ましい。

【0032】

ここで、「合成樹脂」とは、熱可塑性樹脂及び熱硬化性樹脂を意味するものであり、熱可塑性樹脂としては、ポリオレフィン樹脂(ポリエチレン、ポリプロピレン、等)・ポリスチレン・アクリル樹脂(メタクリル樹脂を含む)・ABS樹脂・塩化ビニル樹脂・ポリ酢酸ビニル・ポリテトラフルオロエチレン(PTFE)・ポリアミド・ポリアセタール・ポリカーボネート・ポリエステル樹脂等があり、熱硬化性樹脂としては、フェノール樹脂・エポキシ樹脂・メラミン樹脂・尿素樹脂・不飽和ポリエステル樹脂・アルキド樹脂・ポリウレタン・熱硬化性ポリイミド等がある。

【0033】

また、車両用カウルルーバの意匠部分も、射出成型法等による大量生産性、軽量性及び機能部分との一体化の容易さ等の観点から、合成樹脂、中でも熱可塑性樹脂からなることが望ましい。逆に、車両用カウルルーバの意匠性をより高くするために、意匠部分(特に外側)のみを合成樹脂以外の、より見栄えの良い高級な材料で構成することも可能である。

【0034】

機能部分に弱体化部位を設ける方法としては、機能部分を合成樹脂の射出成形で製作して、その一部を発泡成形させること、またはその一部を薄肉化させることが、合成樹脂の使用量の削減及び機能部分の軽量化の観点から好ましい。また、一部をV字形状に成形しV字の尖端に車両衝突時に発生する荷重を集中させることで弱体化を図ることができる。これらの場合、弱体化させる部位としては、縦壁部分や意匠部分の下部が望ましい。車両衝突時に、フード及び/または車両用カウルルーバの意匠部分に下向きの荷重が加わった場合に、最も応力が掛かるのは縦壁部分だからであり、最も変形しやすく変形が大きいのは意匠部分の下部だからである。

【0035】

機能部分に弱体化部位を設ける他の方法としては、機能部分に1または2以上の開口部を設けて、シール性を保持するように蓋部材を嵌め込み、車体の衝突時には蓋部材が開口部から外れるようにすることもできる。蓋部材が外れて開口部のみが残されると、その部分は弱体化して下向きの荷重によって容易に破壊されるからである。開口部を設ける部位としては、やはり縦壁部分が望ましい。更に、開口部に嵌め込まれる蓋部材には、シール性のみが要求され、強度は要求されないので、蓋部材は合成樹脂の発泡成形で製作することが、合成樹脂の使用量の削減及び蓋部材の軽量化の観点から好ましい。

【0036】

また、機能部分には、雨樋等の、従来は車両用カウルルーバと別体で製作され、別途取付けられていた別体部品を一体化させることが好ましい。別体部品を機能部分と一体に製作し、一度に取付けることによって、製作コストを低減し製作工程を短縮することができ、これによって、車両用カウルルーバとして機能部分と意匠部分の二つの部品を製作して取付けることによるコストアップを打ち消すことができるからである。

【0037】

更に、車両用カウルルーバの(機能部分の)前端部分には、弾性素材からなるシール部材を固定することによって、フードパネル後端下部と車両用カウルルーバとが密着して、シール性を確保することができるので、より好ましい。この場合、シール部材は専用のクリップ、または接着剤を用いて機能部分の前端部分に固定される。また、シール部材として、永久磁石及びそれと一体に成形された軟質樹脂またはエラストマーからなるものを用いるか、ゴム磁石(ボンド磁石)からなるものを用いることによって、鋼板製のフードパネルの後端下部に確実に密着してシール性を確保することができ、またシール部材が着脱可能となり、更に製造コストを低減することができるとともに部品点数がより少なくなって、組み立て効率をより向上させることができる。

【0038】

また、従来の車両用カウルルーバの後端に設けられていた、フロントウィンドウガラスの下端に嵌合して密着するための一対の嵌合部分を、上部は意匠部分の後端に、下部は機能部分の後端に設けることができる。これによって、従来は一対の嵌合部分を成形するためにアンダーカットが生ずることから、成形金型にスライド機構を設ける必要があり、金型構造が複雑になっていたのが、意匠部分にも機能部分にもアンダーカットは生じないため、極めて簡単で低コストの成形金型とすることができる。

【0039】

更に、車両用カウルルーバを取付ける自動車に右ハンドル車と左ハンドル車がある場合には、機能部分はいずれのワイパー軸も貫通させることができる貫通孔を設けた左右対称形状とし、意匠部分のみを右ハンドル仕様と左ハンドル仕様の二種類用意することが好ましい。これによって、機能部分用の成形金型は一種類で済むため、金型製作費を大幅に節約することができる。

【実施例】

【0040】

以下、本発明の実施例に係る車両用カウルルーバについて、図面を参照しつつ説明するが、本発明はこれらの実施例によって何らの限定をも受けるものではない。なお、各実施例及び各変形例において、同一の記号及び同一の符号は同一または相当する部分を意味し、実施例相互の同一の記号及び同一の符号は、それら実施例に共通する部分であるから、ここでは重複する詳細な説明を省略する。

【0041】

実施例1

まず、本発明の実施例1に係る車両用カウルルーバについて、図1乃至図4を参照して説明する。

【0042】

図1(a)は本発明の実施例1に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例1に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。図2は本発明の実施例1の第1変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。図3は本発明の実施例1の第2変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。図4は本発明の実施例1の第3変形例に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図である。

【0043】

図1(a)に示されるように、本実施例1に係る車両用カウルルーバ1は、車体のフードパネル2の後端下部と、フロントウィンドウガラス3の下端との間に設けられるものであり、意匠部分4及び機能部分5の二つの部分から構成されている。意匠部分4及び機能部分5のいずれも、熱可塑性樹脂としてのポリプロピレン(PP)を一体に射出成形してなり、後述するように、機能部分5の一部は発泡成形されている。機能部分5の前端は、車体のフードパネル2の後端下方まで延びており、機能部分5の前端上部には、合成ゴムとしてのスチレンブタジエンゴム(SBR)からなるシール部材7が、接着剤(熱硬化性樹脂)によって接着されている。このシール部材7は、図1(a)の紙面垂直方向に棒状に延びている。

【0044】

また、図1(a)に示されるように、機能部分5は、フードパネル2の下部に位置してシール部材7を接着するフードパネル2と略平行な平面を備えた接着部9Aと、接着部9Aからカウル8に向かって略U字形状の雨水を流す通路部9Bと、通路部9Bからフロントウィンドウガラス3に向かって延びてフロントウィンドウガラス3の下側を押える下側押え部を有する底部9Cとを備えている。通路部9Bは、略U字形状の二つの直線部に相当する直立部分(縦壁)5bによって接着部9Aの後端と底部9Cの前端に繋がっている。また、通路部9Bからフロントウィンドウガラス3に向かって延びる底部9Cは下に湾曲した形状をしているため、通路部9Bと底部9Cの連結部分は凸形状をしている。

【0045】

意匠部分4は、通路部9Bの底部9Baに繋がる直立部分5bを延長した線上に延びた壁部10Aと、壁部10Aからフロントウィンドウガラス3に向かって所望の形状に設計された意匠部10Bと、フロントウィンドウガラス3の上側を押える上側押え部10Cとを備えている。そして、意匠部分4と機能部分5は、機能部分5の通路部9Bと底部9Cの連結部分である凸形状をした端部1bで意匠部分4の壁部10Aと、またフロントウィンドウガラス3の近傍の1aで意匠部分4の意匠部10Bと機能部分5の底部9Cをそれぞれ熱カシメ等によって熱溶着して固定している。

【0046】

また、意匠部分4の意匠部10Bと機能部分5の底部9Cの間には空間が生ずるように、意匠部10Bと底部9Cの形状を設計している。つまり、意匠部分4の意匠部10Bと機能部分5との間には、空隙1cが存在している。機能部分5はPP樹脂を射出成形して形成され、二箇所の直立部分(縦壁)5bはPP樹脂を発泡させて成形されていて、一箇所はフードパネル2の下部に位置し、もう一箇所は意匠部分4の壁部10Aの下部に位置し、ともに車体の衝突時に応力が掛かりやすい部位に設けられている。

【0047】

更に、図1(a)に示されるように、機能部分5の後端には雨樋5cが設けられており、この雨樋5cは、図1(a)の紙面垂直方向に連続的に延びている。この機能部分5の雨樋5cの所定の部分に設けられた下側押え部と、意匠部分4の後端がそのまま延びてなる上側押え部10Cとが、フロントウィンドウガラス3の下端の両面に嵌合して密着しており、車両用カウルルーバ1とフロントウィンドウガラス3との間がシールされている。このように、機能部分5に、従来は車両用カウルルーバ1と別体で製作され、別途取付けられていた別体部品である雨樋5cを一体化させて、機能部分5と一体に製作し一度に取付けることによって、製作コストを低減し製作工程を短縮することができ、これによって、車両用カウルルーバ1において機能部分5と意匠部分4の二つの部品を製作して取付けることによるコストアップを打ち消すことができる。

【0048】

ここで、機能部分5の下側押え部の形状には、少なくとも二通りあって、一つは(a1)の円内に示されるように、雨樋5cから離れた内側に機能部分5と一体に設けられた下側押え部5dである。(a1)の円内に示されるこの下側押え部5dは、雨樋5cが紙面垂直方向に連続的に設けられているのとは異なり、紙面垂直方向にピッチ150mmごとに10mmの幅で爪状に形成されている。したがって、フロントウィンドウガラス3の下端の両面は、図1(a)の紙面垂直方向に連続的に延びた上側押え部10Cと、紙面垂直方向に沿って150mmごとに形成された下側押え部5dとの間に挟まれている。

【0049】

機能部分5の下側押え部のもう一つの形状は、(a2)の円内に示されるように、雨樋5cの面から立ち上がって、フロントウィンドウガラス3の下面を押さえつける下側押え部5eである。この下側押え部5eも、紙面垂直方向にピッチ150mmごとに10mmの幅で形成されている。このような形状の下側押え部5eを設ける場合のメリットとして、この形状であれば機能部分5の全体形状のどこにもアンダーカットが生じないため、成形品の取出しのために金型にスライド機構を設ける必要がなく、したがって、機能部分5用の射出成形用金型の構造が極めて簡単になり、成形金型のコストを大幅に下げることができる点がある。

【0050】

そして、図1(a)に示されるように、意匠部分4と機能部分5とは、それぞれの後端の近傍1aにおいても、熱カシメによって互いに溶着されている。なお、本実施例1に係る車両用カウルルーバ1においては、意匠部分4と機能部分5とを熱カシメによって互いに溶着させているが、超音波溶着等の他の方法によって溶着しても良い。また、意匠部分4と機能部分5とを一体化させる方法としては、溶着に限られるものではなく、例えば予め設けられた嵌合部材によって、意匠部分4と機能部分5とを嵌合させて一体化させることもできる。

【0051】

かかる構造を有することによって、図1(a)に示されるように、本実施例1に係る車両用カウルルーバ1は、機能部分5の前端部分である接着部9Aと通路部9B、シール部材7、及び機能部分5の通路部9Bの底部9Baに係合したカウル8によって、通常時にはエンジンルーム内と外部とを遮断するシール性が保持されている。このため、エンジンルーム内の熱気や臭いが車両用カウルルーバ1に設けられた空気導入口(図示省略)を介して車室内へ侵入することが防止されるとともに、溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0052】

このような本実施例1に係る車両用カウルルーバ1が、車両の衝突時による衝突エネルギーを受けた場合の変形の様子について、図1(b)を参照して説明する。図1(b)に示されるように、車両の衝突時に車両の下方に向かって掛かる応力(荷重)としては、フードパネル2の後端に掛かる応力Fと、車両用カウルルーバ1の上面(意匠部分4)に掛かる応力Fとがある。

【0053】

図1(b)に示されるように、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図1(b)における下方向に応力Fが掛かってフードパネル2の後端下部が下方に移動すると、フードパネル2の下方に配された通路部9Bの縦壁部分は、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが応力Fによって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0054】

同様に、図1(b)に示されるように、車両の衝突時に車両用カウルルーバ1の上面(意匠部分4)に下方向に応力Fが掛かると、意匠部分4と機能部分5の間に空隙1cが設けられているため意匠部分4は応力Fによって変形し、この変形に伴って変形に要した力だけ衝突エネルギーが吸収される。更に、意匠部分4の壁部10Aを伝って、応力Fから意匠部分4の変形に使われた残りのエネルギー(応力)が、壁部10Aの下に配された機能部分5の通路部9Bの縦壁に作用する。この縦壁の発泡部分5bは中実部分5aより強度が劣るため容易に変形して破壊され、壁部10Aに加わったエネルギーを吸収する。

【0055】

このように、意匠部分4に掛かった衝突エネルギーは、意匠部分4自体の変形と、意匠部分4の下部に位置する機能部分5の縦壁の変形・破壊によって、効率良く吸収される。なお、本実施例1では機能部分5の直立部分(縦壁)の弱体化を発泡によって行っているが、部分的に縦壁の厚みを中実部分の厚みより薄くする薄肉化や、部分的にV字形状にしてV字尖端に応力を集中させることによっても、同様の効果が得られる。

【0056】

次に、本実施例1の第1変形例に係る車両用カウルルーバについて、図2を参照して説明する。図2に示されるように、本実施例1の第1変形例に係る車両用カウルルーバ1Aの全体構造は、上記実施例1に係る車両用カウルルーバ1とほぼ同様である。異なるのは、意匠部分4Aの前端である壁部10AAの下方には、機能部分5Aに弱体化部位としての発泡部分5bが設けられておらず、その代わりに意匠部分4Aの意匠部10ABの中間部分の下方に、弱体化部位としてのVノッチ部5Aaが設けられている点である。

【0057】

これによって、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図2における下方向に応力が掛かってフードパネル2の後端下部が下方に移動すると、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが、フードパネル2の下方には上記実施例1と同様に設けられているため、応力によって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0058】

同様に、車両の衝突時に車両用カウルルーバ1Aの上面(意匠部分4A)に、下方向に応力が掛かると意匠部分4Aの意匠部10ABが変形し、弱体化部位としてのVノッチ部5Aaが意匠部分4Aに押されて変形し、割れ起点となって機能部分5AがVノッチ部5Aaから容易に破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0059】

ここで、Vノッチ部5Aaは意匠部分4Aと機能部分5Aとの間に設けた空隙1c側に尖端が向かい、意匠部10ABの変形と、この意匠部10ABの変形に伴ってVノッチ部5Aaの尖端が意匠部に押圧されて破壊することで衝突エネルギーを吸収しているが、Vノッチ部5Aaの尖端を空隙1c側と反対の面に設けることもできる。この場合、意匠部10ABが変形すると、機能部分5Aの底部9ACは意匠部分4Aに固定されているため底部9ACが変形し、この底部9ACの変形による応力がVノッチ部5Aaの尖端に集中してVノッチ部5Aaが破壊されるため、破壊のメカニズムが異なる。

【0060】

次に、本実施例1の第2変形例に係る車両用カウルルーバについて、図3を参照して説明する。図3に示されるように、本実施例1の第2変形例に係る車両用カウルルーバ1Bの全体構造も、上記実施例1に係る車両用カウルルーバ1とほぼ同様である。異なるのは、意匠部分4Bの前端である壁部10BAの下方には、機能部分5Bに弱体化部位としての発泡部分5bが設けられておらず、その代わりに意匠部分4Bの意匠部10BBの中間部分の下方に、弱体化部位としての薄肉部5Baが設けられている点である。

【0061】

また、図3に示されるように、本実施例1の第2変形例に係る車両用カウルルーバ1Bにおいては、スチレンブタジエンゴム(SBR)からなるシール部材7の代わりに、シール部材7Bを用いている。このシール部材7Bは、図3の紙面垂直方向に伸びる棒状のフェライト磁石7aを、合成ゴムとしてのSBR7bで一体に成形してなるもので、やはり紙面垂直方向に棒状に伸びている。これによって、シール部材7Bが鋼板製のフードパネル2の後端下部に確実に密着してシール性を確保することができ、またシール部材7Bがフードパネル2に対して着脱可能となり、更に部品点数を少なくして組み立て効率を向上させることができる。

【0062】

ここで、フェライト磁石7aの代わりに、他の「永久磁石」としてアルニコ磁石・ネオジム磁石等を用いることができ、SBR7bの代わりに、「軟質樹脂」としてポリ塩化ビニル・ポリオレフィン系軟質樹脂・アクリル系軟質樹脂等を用いることができ、「エラストマー」には天然ゴム、合成ゴム及び熱可塑性エラストマーがあり、合成ゴムとして具体的には、アクリルゴム・アクリロニトリルブタジエンゴム(NBR)・イソプレンゴム・ウレタンゴム・エチレンプロピレンゴム・エピクロルヒドリンゴム・クロロプレンゴム・シリコーンゴム・ブタジエンゴム・フッ素ゴム・ブチルゴム等を用いることができる。

【0063】

これによって、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図3における下方向に応力が掛かってフードパネル2の後端下部が下方に移動すると、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが、フードパネル2の下方には上記実施例1と同様に設けられているため、応力によって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0064】

同様に、車両の衝突時に車両用カウルルーバ1Bの上面(意匠部分4B)に、下方向に応力が掛かると、意匠部分4Bが変形し、更に意匠部分4Bの変形に伴って意匠部分4Bに固定された機能部分5Bの底部9BCが変形する。これら意匠部分4Bの変形と機能部分5Bの変形によって衝突時の応力が効果的に吸収されるとともに、機能部分5Bの底部9BCに設けた弱体化部位としての薄肉部5Baが応力によって変形し、割れ起点となって機能部分5Bが薄肉部5Baから容易に破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0065】

次に、本実施例1の第3変形例に係る車両用カウルルーバについて、図4を参照して説明する。図4に示されるように、本実施例1の第3変形例に係る車両用カウルルーバ1Cの全体構造も、上記実施例1に係る車両用カウルルーバ1とほぼ同様である。異なるのは、意匠部分4Cの前端の下方には、機能部分5Cに弱体化部位としての発泡部分5bが設けられておらず、その代わりに意匠部分4Cの意匠部10CBの中間部分の下面に、楔形状の突起4Caが設けられている点である。

【0066】

これによって、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図4における下方向に応力が掛かってフードパネル2の後端下部が下方に移動すると、多数の気泡を有するために強度的に中実部分5aより遥かに劣る発泡部分5bが、フードパネル2の下方には上記実施例1と同様に設けられているため、応力によって容易に変形して破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0067】

同様に、車両の衝突時に車両用カウルルーバ1Cの上面(意匠部分4C)に、下方向に応力が掛かると、意匠部分4Cの変形によって衝突エネルギーを吸収しながら、意匠部10CBの突起4Caが機能部分5Cの底部9CCに向かって移動する。そして、突起4Caが底部9CCに当接すると、当接した箇所から、突起4Caに押されることによって割れが発生し、割れ起点となって機能部分5Cが突起4Caによって容易に破壊され、殆ど反力を生ずることがない。これによって、衝突エネルギーを十分に吸収することができる。

【0068】

以上、図1乃至図4について説明したように、本実施例1及びその変形例に係る車両用カウルルーバ1,1A,1B,1Cは、弱体化部位を有する機能部分5,5A,5B,5Cが意匠部分4,4A,4B,4Cによって覆われているために、弱体化部位を設ける方法について限定されず、機能部分5,5A,5B,5Cの外観を気にすることなく設計することができる。

【0069】

このようにして、本実施例1及びその変形例に係る車両用カウルルーバ1,1A,1B,1Cは、車両衝突時にフードパネル2等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れたものとなり、構造が簡単、かつ軽量で、低コストで製造することができる。

【0070】

また、本実施例1及びその変形例に係る車両用カウルルーバ1,1A,1B,1Cは、全体が熱可塑性樹脂であるポリプロピレンからなることによって、車両用カウルルーバに要求される剛性・耐候性・低コスト性・リサイクル性を容易に満たすことができるとともに、射出成形によって発泡部分5bを中実部分5aと一体に成形することができ、部品点数がより少なくなって、組み立て効率をより向上させることができる。

【0071】

実施例2

次に、本発明の実施例2に係る車両用カウルルーバについて、図5を参照して説明する。図5(a)は本発明の実施例2に係る車両用カウルルーバの全体構成を、車両の前後方向に沿って切断した断面の一部として示す断面図、(b)は車両衝突時にフードパネルの後端下部及び車両用カウルルーバの意匠部分が下方へ移動して、実施例2に係る車両用カウルルーバの機能部分が破壊された状態を示す断面図である。

【0072】

図5(a)に示されるように、本実施例2に係る車両用カウルルーバ11は、車体のフードパネル2の後端下部と、フロントウィンドウガラス3の下端との間に設けられるものであり、意匠部分14及び機能部分15の二つの部分から構成されている。意匠部分14及び機能部分15のいずれも、熱可塑性樹脂としてのポリプロピレン(PP)を一体に射出成形してなり、後述するように、機能部分15には複数の開口部が設けられている。機能部分15の前端は、車体のフードパネル2の後端下方まで延びており、機能部分15の前端上部には、シール部材17が、接着剤(熱硬化性樹脂)によって接着されている。

【0073】

このシール部材17は、フェライト磁石を粉砕して合成ゴムに練り込んだ、柔軟性を有するゴム磁石(ボンド磁石)であり、このゴム磁石は、図5(a)の紙面垂直方向に棒状に延びている。

【0074】

そして、図5(a)に示されるように、機能部分15には上記実施例1に示したように通路部19Bの直立した部分(縦壁)、すなわち車体の衝突時に応力が掛かる部位には、複数の矩形の開口部16が設けられており、これらの矩形の開口部16には発泡成形されたPP樹脂からなる矩形の蓋部材15bが、蓋部材15bの爪部分が開口部16に係合することによって、シール性を保持するように嵌め込まれている。また、機能部分15の底部の下面に設けられた係合部16aには、カウル8の上端が係合している。

【0075】

更に、図5(a)に示されるように、機能部分15の後端には雨樋15cが設けられており、この雨樋15cは、図5(a)の紙面垂直方向に連続的に延びている。このように、機能部分15に、従来は車両用カウルルーバ11と別体で製作され、別途取付けられていた別体部品である雨樋15cを一体化させて、機能部分15と一体に製作し一度に取付けることによって、製作コストを低減し製作工程を短縮することができ、これによって、車両用カウルルーバ11において機能部分15と意匠部分14の二つの部品を製作して取付けることによるコストアップを打ち消すことができる。

【0076】

この機能部分15の雨樋15cの部分に設けられた下側押え部と、意匠部分14の後端がそのまま延びてなる上側押え部20Cとが、フロントウィンドウガラス3の下端の両面に嵌合して密着しており、車両用カウルルーバ11とフロントウィンドウガラス3との間がシールされている。下側押え部の構造については、上記実施例1と同様である。そして、意匠部分14は壁部20Aが機能部分15と接続する前端部11b及び後端近傍11aにおいて、熱カシメによって機能部分15に溶着され、意匠部分14と機能部分15の間には空間があり、空隙11cが設けられている。

【0077】

かかる構造を有することによって、図5(a)に示されるように、本実施例2に係る車両用カウルルーバ11は、機能部分15の前端部分すなわち中実部分15aと開口部16に嵌合した蓋部材15b、シール部材17、及び機能部分15の底面に係合したカウル8によって、通常時にはエンジンルーム内と外部とを遮断するシール性が保持されている。したがって、エンジンルーム内の熱気や臭いが車両用カウルルーバ11に設けられた空気導入口(図示省略)を介して車室内へ侵入することが防止されるとともに、溜まった枯葉や雪等の異物がエンジンルーム内に侵入することが防止され、またエンジンルームが被水する事態も防止される。

【0078】

このような本実施例2に係る車両用カウルルーバ11が、車両の衝突時による衝突エネルギーを受けた場合の変形の様子について、図5(b)を参照して説明する。図5(b)に示されるように、車両の衝突時に車両の下方に向かって掛かる応力(荷重)としては、フードパネル2の後端に掛かる応力Fと、車両用カウルルーバ11の上面(意匠部分14)に掛かる応力Fとがある。

【0079】

図5(b)に示されるように、車両の衝突時にフードパネル2に衝突エネルギーが掛かることによって、図5(b)における下方向に応力Fが掛かってフードパネル2の後端下部が下方に移動すると、応力Fによって蓋部材15bは開口部16から外れて当該部分には開口部16が残され、かかる開口部16を有する部分は他の部分に比べて遥かに強度が小さいため、応力Fによって容易に屈曲して破壊される。この結果、車両衝突時にフードパネル2に下向きの荷重Fが加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0080】

同様に、図5(b)に示されるように、車両の衝突時に車両用カウルルーバ11の意匠部分14の上方突出部に下方向に応力Fが掛かると、図5(b)における下方向に応力Fが掛かって、意匠部分14が変形するとともに、蓋部材15bは開口部16から外れて当該部分には開口部16が残され、かかる開口部16を有する部分は他の部分に比べて遥かに強度が小さいため、応力Fによって容易に屈曲して破壊される。この結果、車両衝突時に車両用カウルルーバ11の意匠部分14の上方突出部に下向きの荷重Fが加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収することができる。

【0081】

このようにして、本実施例2に係る車両用カウルルーバ11は、車両衝突時にフードパネル2等に下向きの荷重が加わった場合に、反力を殆ど発生させることなく衝突エネルギーを十分に吸収でき、複雑な断面形状を有する場合にも十分なシール性を有するとともに、外観に制約を受けることなく意匠的にも優れたものとなり、構造が簡単、かつ軽量で、低コストで製造することができる。

【0082】

また、本実施例2に係る車両用カウルルーバ11は、全体が熱可塑性樹脂であるポリプロピレンからなることによって、車両用カウルルーバ11に要求される剛性・耐候性・低コスト性・リサイクル性を容易に満たすことができるとともに、射出成形によって意匠部分14・機能部分15・蓋部材15bを大量に成形することができ、製造コストが低下し、また部品点数が少なくなって、組み立て効率をより向上させることができる。

【0083】

更に、本実施例2に固有の効果として、蓋部材15bを発泡成形されたポリプロピレン(PP)から構成したことによって、PP樹脂材料が少なくて済み、より低コスト化できるとともに、車両用カウルルーバ11を軽量化することができる。

【0084】

上記各実施例においては、車両用カウルルーバ1,1A,1B,1C,11の大部分を構成する材料として、熱可塑性樹脂であるポリプロピレン(PP)を使用した場合についてのみ説明したが、熱可塑性樹脂としては他にも、ポリエチレン・ポリスチレン・アクリル樹脂・ABS樹脂・塩化ビニル樹脂・ポリ酢酸ビニル・ポリアミド・ポリアセタール・ポリカーボネート・ポリエステル樹脂等を用いることができる。また、成形方法は射出成形法に限られるものではなく、更に材質も熱可塑性樹脂に限られるものではない。

【0085】

本発明を実施するに際しては、車両用カウルルーバのその他の部分の構成、材質、形状、数量、大きさ、製造方法等についても、上記各実施例に限定されるものではない。なお、本発明の実施例で挙げている数値は臨界値を示すものではなく、実施に好適な好適値を示すものであるから、上記数値を若干変更してもその実施を否定するものではない。

【符号の説明】

【0086】

1,1A,1B,1C,11 車両用カウルルーバ

2 フードパネル

3 フロントウィンドウガラス

4,4A,4B,4C,14 意匠部分

5,5A,5B,5C,15 機能部分

【特許請求の範囲】

【請求項1】

車体のフードパネルの後端下部とフロントウィンドウガラスの下端との間に設けられる車両用カウルルーバであって、

前記車両用カウルルーバは、前記車体の衝突時に応力が掛かると破壊される弱体化部位を含んで設けられた機能部分と、該機能部分の上方に該機能部分を覆うように設けられた意匠部分とを具備し、

前記機能部分は、通常時にはエンジンルーム内と外部とを遮断するシール性を保持し、前記車体の衝突時には前記弱体化部位の一部または全部が破壊されることを特徴とする車両用カウルルーバ。

【請求項2】

前記機能部分の前記弱体化部位は、前記フードパネルの後端下部及び前記意匠部分の下部に位置していることを特徴とする請求項1に記載の車両用カウルルーバ。

【請求項3】

前記機能部分は有機合成樹脂からなり、前記弱体化部位は発泡部分、薄肉部分、V字形状部分の少なくとも1つで構成されていることを特徴とする請求項1または請求項2に記載の車両用カウルルーバ。

【請求項4】

前記機能部分と前記意匠部分の間に空隙が設けられていることを特徴とする請求項1乃至請求項3のいずれか1つに記載の車両用カウルルーバ。

【請求項5】

前記意匠部分には前記空隙側に尖端を有する突起が設けられていることを特徴とする請求項4に記載の車両用カウルルーバ。

【請求項6】

前記機能部分は前記意匠部分の下に少なくとも1つの尖端が設けられるように屈曲していることを特徴とする請求項4に記載の車両用カウルルーバ。

【請求項7】

前記機能部分には1または2以上の開口部が設けられ、該開口部にはシール性を保持するように蓋部材が嵌め込まれ、該蓋部材は前記車体の衝突時には前記開口部から外れることを特徴とする請求項1または請求項2に記載の車両用カウルルーバ。

【請求項1】

車体のフードパネルの後端下部とフロントウィンドウガラスの下端との間に設けられる車両用カウルルーバであって、

前記車両用カウルルーバは、前記車体の衝突時に応力が掛かると破壊される弱体化部位を含んで設けられた機能部分と、該機能部分の上方に該機能部分を覆うように設けられた意匠部分とを具備し、

前記機能部分は、通常時にはエンジンルーム内と外部とを遮断するシール性を保持し、前記車体の衝突時には前記弱体化部位の一部または全部が破壊されることを特徴とする車両用カウルルーバ。

【請求項2】

前記機能部分の前記弱体化部位は、前記フードパネルの後端下部及び前記意匠部分の下部に位置していることを特徴とする請求項1に記載の車両用カウルルーバ。

【請求項3】

前記機能部分は有機合成樹脂からなり、前記弱体化部位は発泡部分、薄肉部分、V字形状部分の少なくとも1つで構成されていることを特徴とする請求項1または請求項2に記載の車両用カウルルーバ。

【請求項4】

前記機能部分と前記意匠部分の間に空隙が設けられていることを特徴とする請求項1乃至請求項3のいずれか1つに記載の車両用カウルルーバ。

【請求項5】

前記意匠部分には前記空隙側に尖端を有する突起が設けられていることを特徴とする請求項4に記載の車両用カウルルーバ。

【請求項6】

前記機能部分は前記意匠部分の下に少なくとも1つの尖端が設けられるように屈曲していることを特徴とする請求項4に記載の車両用カウルルーバ。

【請求項7】

前記機能部分には1または2以上の開口部が設けられ、該開口部にはシール性を保持するように蓋部材が嵌め込まれ、該蓋部材は前記車体の衝突時には前記開口部から外れることを特徴とする請求項1または請求項2に記載の車両用カウルルーバ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−73566(P2011−73566A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−226905(P2009−226905)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]