車両用ガラスの処理装置

【課題】よりシンプルな構成によって、車両用ガラスを迅速に処理することにある。

【解決手段】位置決め部材20の基準点を搬送部材10の基準位置に配置しつつ位置決め部材20を搬送部材10上に配置するとともに、検出部材70によって、車両用ガラスWの基準点と位置決め部材20の基準点の双方をそれらの上方から検出可能とし、検出部材70が、車両用ガラスWの基準点と位置決め部材20の基準点がずれていることを検出したとき、移動部材によって位置決め部材20を水平方向に移動させて同ずれを補正したのち、車両用ガラスWを持ち上げる構成である。

【解決手段】位置決め部材20の基準点を搬送部材10の基準位置に配置しつつ位置決め部材20を搬送部材10上に配置するとともに、検出部材70によって、車両用ガラスWの基準点と位置決め部材20の基準点の双方をそれらの上方から検出可能とし、検出部材70が、車両用ガラスWの基準点と位置決め部材20の基準点がずれていることを検出したとき、移動部材によって位置決め部材20を水平方向に移動させて同ずれを補正したのち、車両用ガラスWを持ち上げる構成である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用ガラスの処理装置に関する。

【背景技術】

【0002】

この種の車両用ガラスの処理装置として、車両用ガラスに接着剤を塗布する処理装置が公知である(特許文献1を参照)。車両用ガラスは、略矩形の平板状部材であり、その周囲にはゴム部材(モール)が取付けられる。

この処理装置は、複数のロボット(第1ロボット,第2ロボット)と、一対の位置決め部材と、複数のスプレーガン(脱脂液ガン,プライマガン,ウレタン等の接着剤ガン)を有する。複数のロボットは、典型的にアーム状の部材であり、車両用ガラスを保持して三次元的に動くことができる。

また位置決め部材は、車両用ガラスを適正な向きに補正する部材であり、中継台と、複数の棒状部材を有する。中継台は、車両用ガラスを載置可能な平板部材であり、第1ロボットと第2ロボットの動作領域が重なる位置(両ロボットの中間位置)に配設される。複数の棒状部材は、中継台を囲むように配置しており、それぞれ中継台に向かって進退する(車両用ガラスに向かって移動する)ことができる。

【0003】

公知技術では、車両用ガラスに付属品を取付けたのち、第1ロボットにて車両用ガラスを中継台に移動する。つぎに複数の棒状部材を車両用ガラスに向かって移動させる。そして複数の棒状部材によって車両用ガラスを把持しつつ適正な向きに補正したのち、第1ロボットにて車両用ガラスをスプレーガンに対面させて脱脂及びプライマ処理を行う。

つぎに第2ロボットにて車両用ガラスを別の中継台に移動する。そして別の位置決め部材(棒状部材)にて車両用ガラスを適正な向きに補正したのち、第2ロボットにて車両用ガラスを別のスプレーガンに対面させて、ウレタン等の接着剤を塗布する(車両に取付け可能な状態とする)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−195277号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで公知技術では、複数の棒状部材を、中継台(車両用ガラス)を囲むように配置する。このため位置決め部材が場所をとるなどして、装置の大型化及び複雑化を招いていた。

また公知技術では、上述の位置決め時に、車両用ガラスやモールに傷がつかないよう配慮する必要があった。このため複数の棒状部材の移動速度を比較的遅めに設定する必要があり、作業時間の短縮には不向きな構成であった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、よりシンプルな構成によって、車両用ガラスを迅速に処理することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、第1発明の車両用ガラスの処理装置では、付属品を取付けた凹状の車両用ガラスを搬送部材上に配置する。そして車両用ガラスの搬送途中に、位置決め部材によって、車両用ガラスを適正な向きに補正しつつ持ち上げたのち、車両用ガラスの表面に接着剤を塗布して車両に取付け可能とする。

この種の処理装置は、よりシンプルな構成によって、車両用ガラスを迅速に処理できることが望ましい。

【0007】

そこで本発明では、上述の位置決め部材が、検出部材と、検出部材の検出結果に基づいて位置決め部材を移動させる移動部材とを有する。そして位置決め部材の基準点(例えば中心)を搬送部材の基準位置に配置しつつ、位置決め部材を搬送部材上に配置する。ここで検出部材により、車両用ガラスの基準点(例えば中心)と位置決め部材の基準点の双方をそれらの上方から検出可能とする。

そして検出部材が、車両用ガラスの基準点と位置決め部材の基準点がずれていることを検出したとき、移動部材によって位置決め部材を水平方向に移動(スライド移動又は回転移動)させて同ずれを補正したのち(好ましくは予め補正したのち)、車両用ガラスを持ち上げる構成である。

本発明では、位置決め部材を水平方向に移動させる(よりシンプルな)構成で、車両用ガラスの位置決めを迅速に行うことができる。

【0008】

第2発明の車両用ガラスの処理装置は、第1発明の車両用ガラスの処理装置であって、上述のように車両用ガラスを持ち上げたのち、検出部材が、車両用ガラスの基準点と搬送部材の基準位置がずれていることを検出する。そこで移動部材によって、位置決め部材とともに車両用ガラスを水平方向に移動させて同ずれを補正する構成とした。

本発明によれば、位置決め部材が、車両用ガラスとともに水平方向に移動することで、車両用ガラスの基準点を搬送部材の基準位置に合わせることができる。

【発明の効果】

【0009】

本発明に係る第1発明によれば、よりシンプルな構成によって、車両用ガラスを迅速に処理することができる。また第2発明によれば、より正確に、車両用ガラスを迅速に処理することができる。

【図面の簡単な説明】

【0010】

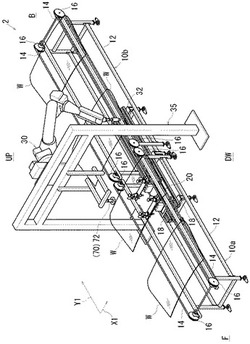

【図1】車両用ガラスの処理装置の斜視図である。

【図2】車両用ガラスの処理装置一部の斜視図である。

【図3】車両用ガラスを上方に持ち上げた状態を示す車両用ガラスの処理装置一部の斜視図である。

【図4】車両用ガラスの処理装置一部の概略正面図である。

【図5】車両用ガラスと位置決め部材一部の概略正面図であり、(a)〜(b)の順に車両用ガラスの位置補正の手順を示す。

【図6】車両用ガラスと位置決め部材一部の概略上面図であり、(a)〜(c)の順に平面ずれが生じる様子を示す。

【図7】車両用ガラスの概略上面図であり、(a)〜(e)の順に画像処理の手順を示す図である。

【図8】車両用ガラスと位置決め部材一部の概略上面図であり、(a)〜(b)の順に車両用ガラスの位置補正の別手順を示す。

【図9】(a)は、従来例に係る車両用ガラスの処理工程を示す図であり、(b)は、実施形態に係る車両用ガラスの処理工程を示す図である。

【図10】実施例に係る処理工程の処理時間を示す表である。

【図11】比較例に係る処理工程の処理時間を示す表である。

【発明を実施するための形態】

【0011】

以下、本発明を実施するための形態を、図1〜図11を参照して説明する。各図には、適宜、処理装置及び各部材前方に符号F、処理装置及び各部材後方に符号B、処理装置及び各部材上方に符号UP、処理装置及び各部材下方に符号DWを付す。

【0012】

車両用ガラスの処理装置2は、車両用ガラスWに接着剤を塗布するための装置であり、搬送部材10a,10bと、位置決め部材20と、塗布部材30と、支持部材35を有する(図1〜図3を参照、各部材の詳細は後述)。

車両用ガラスWは、凹状のガラス(正面視で略矩形状)であり、接着剤の塗布により車両の窓枠(図示省略)に取付け可能となる。ここで車両用ガラスWとして、車両前部の車両用ガラスWや、車両後部の車両用ガラスWを例示できる。車両後部の車両用ガラスWには、車両前部の車両用ガラスWよりも多くの付属品(図示省略)が取付けられる。なお車両用ガラスWの周囲には、図示しないゴム部材(モール)が取付けられる。

【0013】

本実施形態では、複数の車両用ガラスWに付属品を取付けたのち、搬送部材10a,10b上に順次配置する。つぎに各車両用ガラスWの搬送途中に、位置決め部材20によって、車両用ガラスWを適正な向きに補正しつつ上方に持ち上げる。そして車両用ガラスWの周縁に、塗布部材30にて接着剤を塗布して車両(図示省略)に取付け可能とする。

この種の処理装置2は、よりシンプルな構成によって、車両用ガラスWを迅速に処理できることが望ましい。そこで本実施形態では、後述のシンプルな構成により、車両用ガラスWを迅速に処理することとした。以下、各構成について詳述する。

【0014】

[搬送部材]

搬送部材10a,10b(コンベア状の部材)は、基台12と、一対の無端状ベルト14と、搬送駆動部16と、一対のレール部材18を有する(図1〜図3を参照)。

基台12は、略直方体状の枠体(側面視で長方形状)である。また搬送駆動部16は、無端状ベルト14を駆動させる部材(滑車状)であり、基台12の上部頂点に各々取付けることができる。

そして一対の無端状ベルト14を、基台12の両側に取付けて対面状に配置する。各無端状ベルト14は、車両用ガラスWの搬送方向(搬送方向Y1)に並列する一対の搬送駆動部16間に巻回すことができる。

【0015】

本実施形態では、一対の搬送部材10a,10bを搬送方向Y1に並列配置する(図1を参照)。そして一対の搬送部材10a,10bの間に支持部材35を配置して、後述の塗布部材30と位置決め部材20を配設する。支持部材35は、略アーチ状の部材であり、後述の検出部材70と塗布部材30を支持することができる。

さらに一対のレール部材18を、両搬送部材10a,10bにまたがるように搬送部材10の下部位置に配設する。一対のレール部材18は、支持部材35の下部を通過しつつ、第一の搬送部材10aの途中(後述の検出部72直下)から第二の搬送部材10bの途中(後述の塗布部材30直下)まで配設することができる。

【0016】

[位置決め部材]

位置決め部材20は、移動部材40と、昇降部材50と、吸着部材60と、検出部材70を有する(図2〜図4を参照)。

本実施形態では、位置決め部材20を、一対のレール部材18(車両用ガラスWの下方)に配置して搬送方向Y1に移動可能とする。このとき位置決め部材20の基準点(中心C2)を、搬送部材10の基準位置(位置C3)に適宜配置できる(図8を参照)。

【0017】

(移動部材)

移動部材40は、位置決め部材20を水平方向に移動(スライド移動又は回転移動)させる部材である(図3を参照)。

そして移動部材40は、複数の平板部(40b,40f,40s)と、複数の駆動部(42f,42s)と、一対のレール部44を有する。複数の平板部はいずれも平板状の部材であり、略矩形の基本平板部40b(最も大寸)と、長方形状の第一平板部40fと、長方形状の第二平板部40sを有する。

【0018】

本実施形態では、基本平板部40bを、一対のレール部材18上に摺動可能に配設して搬送方向Y1に移動可能とする。つぎに一対のレール部44を、同搬送方向Y1に直交する向き(直交方向X1)で基本平板部40b上に配設する。そして一対のレール部44上に第一平板部40fを摺動可能に配置しつつ、第一駆動部42fによって直交方向X1に移動可能とする(車両用ガラスWのスライド移動を可能とする)。

つぎに第一平板部40f上に第二平板部40sを配置する。そして第二平板部40sを、第二駆動部42sによって第一平板部40fに対して水平方向に相対回転可能に支持する(車両用ガラスWの回転移動を可能とする)。

【0019】

(昇降部材・吸着部材)

昇降部材50は、車両用ガラスWを昇降させるための部材であり、一対のガラス受部52と、支持部54と、昇降駆動部56を有する(図3を参照)。一対のガラス受部52は、その一端に弾性部を有する棒状部材である。

また吸着部材60は、その一端がラッパ状(パッド)の筒状部材であり、車両用ガラスWを吸引(吸着)できる。

本実施形態では、長方形状の支持部54(平板状)を直交方向X1に向けて、第二平板部40sの端部に配置するとともに、昇降駆動部56によって第二平板部40sに対して昇降可能に保持する。また支持部54の両端にガラス受部52を立設して、その一端側を車両用ガラスWに向ける。さらに支持部54の両側(ガラス受部52の内側)に吸着部材60を立設して、その一端側を車両用ガラスWに向ける。

【0020】

(検出部材)

検出部材70は、各部材の基準点(中心C1,中心C2)及び基準位置(C3)を検出する部材である(図3〜図5を参照)。

そして検出部材70は、検出部72(典型的にカメラ)と、指示部74と、照明部76を有する(図4を参照)。指示部74は、検出部72の検出結果(画像処理の結果など)を基にして、移動部材40の移動を支持する部材であり、汎用のコンピュータを使用することができる。

本実施形態では、支持部材35に検出部72を配置して、車両用ガラスWの上方に位置させる(高さH1)。このとき一対の照明部76を、それぞれ検出部72の側方に配置して車両用ガラスWを上方から照らすことが望ましい。そして検出部72によって、車両用ガラスWの基準点(中心C1)と位置決め部材20の基準点(中心C2)の双方を検出する。つぎに各基準点にずれがある場合には、検出部72の検出結果を指示部74に送るとともに、指示部74の指示によって移動部材40が移動する構成とする。

さらに検出部72は、各部材の基準点(中心C1,中心C2)と搬送部材10の基準位置C3のズレを検出することもできる。

【0021】

[塗布部材]

塗布部材30は、先端部に吐出口32を有し、車両用ガラスWに接着剤を吐出可能な部材(アーム状)である(図1を参照)。本実施形態の塗布部材30は、複数の関節部により、吐出口32を三次元的に動かすことができる。

そして本実施形態では、車両用ガラスWを所定の向きで位置決めしておくことで、塗布部材30によって、車両用ガラスWの適切な位置(周縁)に接着剤を塗布できる。このとき塗布部材30は、予め設定されたプログラムにより、所定の決められた動作を行うことができる。例えば塗布部材30は、搬送部材10の基準位置C3を基準として、車両用ガラスWの周縁に沿って移動しつつ接着剤を塗布する動作を行うことができる。

【0022】

[車両用ガラスの処理作業]

車両用ガラスWの処理作業は、投入工程と、位置決め工程と、塗布工程と、反転工程を有する(図9(b)を参照)。なお本実施形態においては、位置決め工程と塗布工程の間に、再位置決め工程を行うことがある(図8を参照)。

本実施形態の投入工程では、車両用ガラスWに各種付属品を取付けたのち、搬送部材10上に配置する。ここで処理装置2には、車両前部の車両用ガラスWを投入することもでき、車両後部の車両用ガラスWを投入することもできる。

【0023】

ところで車両後部の車両用ガラスWは、上述のとおり、車両前部の車両用ガラスWよりも多くの付属品が取付けられる。このため従来、車両前部の車両用ガラスWと車両後部の車両用ガラスWの総処理時間を合わせるため、投入工程と位置決め工程の間に乾燥(バッファ)工程を設ける必要があった(図9(a)を参照)。

これとは異なり本実施形態では、車両後部の車両用ガラスWの位置決め工程(後述)を迅速に行うことができる。このため乾燥(バッファ)工程を省略しつつ、車両前部の車両用ガラスWと車両後部の車両用ガラスWの総処理時間を合わせることができる(図9(b)及び図10を参照)。

【0024】

(位置決め工程)

位置決め工程では、位置決め部材20によって、搬送途中の車両用ガラスWを適正な向きに補正する(図4〜図6及び図9(b)を参照)。

このとき検出部72によって、車両用ガラスWの中心C1(基準点)と、位置決め部材20の中心C2(基準点)がずれているかどうかを上方から検出する。つぎに指示部74が、車両用ガラスWの中心C1の座標と、位置決め部材20の中心C2の座標を画像処理(詳細後述)にて認識する。

このように検出部材70が、両部材の座標が異なるかどうかを検出することで、車両用ガラスWの基準点と位置決め部材20の基準点が水平方向にずれていること(いわゆる平面ズレ)を検出できる。そして平面ズレが発生した場合、移動部材40によって位置決め部材20を水平方向に移動(スライド移動又は回転移動)させて同ずれ(平面ズレ量)を補正する。

なお同工程時においては、位置決め部材20を、車両用ガラスWが直下に来る前に補正させ移動させることもできる。こうすることで位置決め工程(特に車両後部の車両用ガラスWの位置決め工程)を迅速に行うことができる。

【0025】

(画像処理)

ここで検出部材70の検出手法(画像処理)を詳述する(図7を参照)。

本実施形態では、検出部材70にて車両用ガラスWの外形一部を検出して、車両用ガラスWの傾き(角度θ)を画像水平線D0から算出する。そして車両用ガラスWの外形一部を水平に、アフィン変換を行う。

つぎに車両用ガラスWのx方向の中点を算出するとともに、車両用ガラスWのy方向の中点を算出する。これらx方向の中点とy方向の中点から、車両用ガラスWの中心C1の座標を算出することができる。

【0026】

つぎに図5(b)を参照して、昇降部材50にて車両用ガラスW(適正な向きに補正済)を上方に持ち上げる。そして吸着部材60にて車両用ガラスWを吸着することにより、位置決め部材20に車両用ガラスWを保持することができる(図8を参照)。

このように車両用ガラスWを適正な向きに位置合わせしたのち、位置決め部材20とともに搬送して塗布部材30の下方に移動させる(図1を参照)。つぎに塗布部材30により、車両用ガラスWの周縁に接着剤を塗布したのち(塗布工程ののち)、車両用ガラスWを反転して(反転工程により)車両に取付け可能とする。

【0027】

(再位置決め工程)

ところで位置決め工程後に、車両用ガラスWと位置決め部材20との間に角度ズレによるスキ残りCRが生じることがある(図5(b)を参照)。

例えば投入工程時に、搬送部材10に対して車両用ガラスWが直交方向X1にずれたとする。この状態で車両用ガラスWを上方に持ち上げると、角度ズレによるスキ残りCRが生じるとともに、車両用ガラスWの倒れによる位置ズレが発生する。このため車両用ガラスWの中心C1が搬送部材10上の基準位置C3からずれることがある。

そこで本実施形態では、車両用ガラスWを上方に持ち上げたのち、検出部材70によって、車両用ガラスWの中心C1と搬送部材10の基準位置C3がずれているかどうかを再度検出する。

そして倒れによる位置ズレが発生した場合、車両用ガラスWを、位置決め部材20とともに水平方向に移動させて同位置ズレを再補正する(図8を参照)。このように位置決め部材20が、車両用ガラスWとともに水平方向に移動することで、車両用ガラスWの中心C1(基準点)を搬送部材10上の基準位置C3に合わせることができる。

【0028】

以上説明したとおり本実施形態では、位置決め部材20を水平方向に移動させる(比較的シンプルな)構成で、車両用ガラスWの位置決めを迅速に行うことができる。そして位置決め部材20により車両用ガラスWを持ち上げることで、車両用ガラスWやモールに傷がつかないよう配慮する必要が極力ない構成となる。

また本実施形態では、位置決め部材20の大部分を車両用ガラスWの下方に配置できるため、公知技術の構成(車両用ガラスの周囲に配置する構成)と比較して装置のコンパクト化を図ることができる。

そして本実施形態では、乾燥(バッファ)工程を省略するなどして、車両用ガラスWの処理工程を簡略化することができる。

このため本実施形態によれば、よりシンプルな構成によって、車両用ガラスWを迅速に処理することができる。

【0029】

[実施例]

以下、本実施形態を実施例に基づいて説明するが、本発明は実施例に限定されない。

本実施例では、図1の処理装置を用いて車両用ガラスWを処理した。このとき支持部材35に検出部72を配置して、車両用ガラスWの上方に位置させた(高さH1:2000mm)。

本実施例では、車両用ガラスWの中心に紙を張り、その中心箇所に十字印(C1)をつけた(図6を参照)。また車両用ガラスWの十字印(C1)の座標を、検出部材70(画像処理装置)にも中心箇所と認識させた。そして車両用ガラスWを任意の位置に移動させ、車両用ガラスWの十字印を、検出部材70の認識するC1位置から移動させた(意識的に水平ズレを生じさせた)。このときのズレ量は、典型的に±0.3mm〜0.5mmの範囲に設定した。

【0030】

そして本実施例では、複数の車両用ガラスWを順次処理した(図1及び図10を参照)。このとき位置決め工程では、図10の「1ガラス搬送」〜「7位置補正」までの作業を行った。また塗布工程では、図10の「8ガラス塗布」〜「13ガラス払い出し」までの作業を行った。

ここで本実施例では、図10の「1ガラス搬送」及び「2カメラ映像+補正値演算」を予め行ったのち、位置決め工程において、図10の「3ガラス受け上昇」〜「7位置補正」を行った。すなわち第一の車両用ガラスWに対して、「3ガラス受け上昇」〜「7位置補正」を行う間に、第二の車両用ガラスWに対して「1ガラス搬送」及び「2カメラ映像+補正値演算」を(予め)行った。このように本実施例では、処理工程の一部を予め行うことで、車両用ガラスWの処理を迅速に行うことができた。

【0031】

[比較例]

比較例では、図1の処理装置において、公知技術に類似した構成の位置決め部材を使用した(図11を参照)。この位置決め部材は、複数の棒状部材(センタリングローラ)と、昇降部材と、吸着部材を有する。複数の棒状部材(センタリングローラ)は、車両用ガラスWの周囲に配置して、同ガラスに向かって進退可能である。

より詳しくは、複数の棒状部材(センタリングローラ)は、支持部材に昇降可能に取付けられており、車両用ガラスWに向かって下降する(H方向に移動する)。そして複数の棒状部材は、車両用ガラスWに向かって下降したのち、車両用ガラスに向かって進退する(W方向に移動する)。

本比較例の位置決め工程では、図11の「1ガラス搬送」〜「12ガラス受渡し」までの作業を行った。また塗布工程では、図11の「13ガラス塗布」〜「17ローダー返送」までの作業を行った。

そして比較例の構成では、車両用ガラスに傷などがつかないように複数の棒状部材(センタリングローラ)の移動に時間をかける必要があったため、工程完了まで時間がかかった。また上述の構成を順番通りに行う必要があるため(工程一部を予め行うことができないため)位置決め工程に比較的時間がかかった。

【0032】

本実施形態の車両用ガラスの処理装置は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、支持部材に他の検出部材を取付けることができる。例えば他の検出部材にて、車両用ガラスを水平方向から検知して接着剤の塗布量を検出することで、車両用ガラスに適正量の接着剤が塗布されたかどうかを検出することができる。

(2)本実施形態では、車両用ガラスが適正位置にある場合には、位置決め部材を移動させることなく、車両用ガラスを持ち上げることができる。

(3)本実施形態における車両用ガラスの基準点と位置決め部材の基準点は、それら部材の中心の他、適宜適当な部位に設定することができる。

【符号の説明】

【0033】

2 処理装置

10a,10b 搬送部材

12 基台

14 無端状ベルト

16 搬送駆動部

18 レール部材

20 位置決め部材

30 塗布部材

32 吐出口

34 関節部

35 支持部材

40b 基本平板部

40 移動部材

40f 第一平板部

40s 第二平板部

42f 第一駆動部

42s 第二駆動部

44 レール部

50 昇降部材

52 ガラス受部

54 支持部

56 昇降駆動部

60 吸着部材

70 検出部材

72 検出部

74 指示部

76 照明部

【技術分野】

【0001】

本発明は、車両用ガラスの処理装置に関する。

【背景技術】

【0002】

この種の車両用ガラスの処理装置として、車両用ガラスに接着剤を塗布する処理装置が公知である(特許文献1を参照)。車両用ガラスは、略矩形の平板状部材であり、その周囲にはゴム部材(モール)が取付けられる。

この処理装置は、複数のロボット(第1ロボット,第2ロボット)と、一対の位置決め部材と、複数のスプレーガン(脱脂液ガン,プライマガン,ウレタン等の接着剤ガン)を有する。複数のロボットは、典型的にアーム状の部材であり、車両用ガラスを保持して三次元的に動くことができる。

また位置決め部材は、車両用ガラスを適正な向きに補正する部材であり、中継台と、複数の棒状部材を有する。中継台は、車両用ガラスを載置可能な平板部材であり、第1ロボットと第2ロボットの動作領域が重なる位置(両ロボットの中間位置)に配設される。複数の棒状部材は、中継台を囲むように配置しており、それぞれ中継台に向かって進退する(車両用ガラスに向かって移動する)ことができる。

【0003】

公知技術では、車両用ガラスに付属品を取付けたのち、第1ロボットにて車両用ガラスを中継台に移動する。つぎに複数の棒状部材を車両用ガラスに向かって移動させる。そして複数の棒状部材によって車両用ガラスを把持しつつ適正な向きに補正したのち、第1ロボットにて車両用ガラスをスプレーガンに対面させて脱脂及びプライマ処理を行う。

つぎに第2ロボットにて車両用ガラスを別の中継台に移動する。そして別の位置決め部材(棒状部材)にて車両用ガラスを適正な向きに補正したのち、第2ロボットにて車両用ガラスを別のスプレーガンに対面させて、ウレタン等の接着剤を塗布する(車両に取付け可能な状態とする)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−195277号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで公知技術では、複数の棒状部材を、中継台(車両用ガラス)を囲むように配置する。このため位置決め部材が場所をとるなどして、装置の大型化及び複雑化を招いていた。

また公知技術では、上述の位置決め時に、車両用ガラスやモールに傷がつかないよう配慮する必要があった。このため複数の棒状部材の移動速度を比較的遅めに設定する必要があり、作業時間の短縮には不向きな構成であった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、よりシンプルな構成によって、車両用ガラスを迅速に処理することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、第1発明の車両用ガラスの処理装置では、付属品を取付けた凹状の車両用ガラスを搬送部材上に配置する。そして車両用ガラスの搬送途中に、位置決め部材によって、車両用ガラスを適正な向きに補正しつつ持ち上げたのち、車両用ガラスの表面に接着剤を塗布して車両に取付け可能とする。

この種の処理装置は、よりシンプルな構成によって、車両用ガラスを迅速に処理できることが望ましい。

【0007】

そこで本発明では、上述の位置決め部材が、検出部材と、検出部材の検出結果に基づいて位置決め部材を移動させる移動部材とを有する。そして位置決め部材の基準点(例えば中心)を搬送部材の基準位置に配置しつつ、位置決め部材を搬送部材上に配置する。ここで検出部材により、車両用ガラスの基準点(例えば中心)と位置決め部材の基準点の双方をそれらの上方から検出可能とする。

そして検出部材が、車両用ガラスの基準点と位置決め部材の基準点がずれていることを検出したとき、移動部材によって位置決め部材を水平方向に移動(スライド移動又は回転移動)させて同ずれを補正したのち(好ましくは予め補正したのち)、車両用ガラスを持ち上げる構成である。

本発明では、位置決め部材を水平方向に移動させる(よりシンプルな)構成で、車両用ガラスの位置決めを迅速に行うことができる。

【0008】

第2発明の車両用ガラスの処理装置は、第1発明の車両用ガラスの処理装置であって、上述のように車両用ガラスを持ち上げたのち、検出部材が、車両用ガラスの基準点と搬送部材の基準位置がずれていることを検出する。そこで移動部材によって、位置決め部材とともに車両用ガラスを水平方向に移動させて同ずれを補正する構成とした。

本発明によれば、位置決め部材が、車両用ガラスとともに水平方向に移動することで、車両用ガラスの基準点を搬送部材の基準位置に合わせることができる。

【発明の効果】

【0009】

本発明に係る第1発明によれば、よりシンプルな構成によって、車両用ガラスを迅速に処理することができる。また第2発明によれば、より正確に、車両用ガラスを迅速に処理することができる。

【図面の簡単な説明】

【0010】

【図1】車両用ガラスの処理装置の斜視図である。

【図2】車両用ガラスの処理装置一部の斜視図である。

【図3】車両用ガラスを上方に持ち上げた状態を示す車両用ガラスの処理装置一部の斜視図である。

【図4】車両用ガラスの処理装置一部の概略正面図である。

【図5】車両用ガラスと位置決め部材一部の概略正面図であり、(a)〜(b)の順に車両用ガラスの位置補正の手順を示す。

【図6】車両用ガラスと位置決め部材一部の概略上面図であり、(a)〜(c)の順に平面ずれが生じる様子を示す。

【図7】車両用ガラスの概略上面図であり、(a)〜(e)の順に画像処理の手順を示す図である。

【図8】車両用ガラスと位置決め部材一部の概略上面図であり、(a)〜(b)の順に車両用ガラスの位置補正の別手順を示す。

【図9】(a)は、従来例に係る車両用ガラスの処理工程を示す図であり、(b)は、実施形態に係る車両用ガラスの処理工程を示す図である。

【図10】実施例に係る処理工程の処理時間を示す表である。

【図11】比較例に係る処理工程の処理時間を示す表である。

【発明を実施するための形態】

【0011】

以下、本発明を実施するための形態を、図1〜図11を参照して説明する。各図には、適宜、処理装置及び各部材前方に符号F、処理装置及び各部材後方に符号B、処理装置及び各部材上方に符号UP、処理装置及び各部材下方に符号DWを付す。

【0012】

車両用ガラスの処理装置2は、車両用ガラスWに接着剤を塗布するための装置であり、搬送部材10a,10bと、位置決め部材20と、塗布部材30と、支持部材35を有する(図1〜図3を参照、各部材の詳細は後述)。

車両用ガラスWは、凹状のガラス(正面視で略矩形状)であり、接着剤の塗布により車両の窓枠(図示省略)に取付け可能となる。ここで車両用ガラスWとして、車両前部の車両用ガラスWや、車両後部の車両用ガラスWを例示できる。車両後部の車両用ガラスWには、車両前部の車両用ガラスWよりも多くの付属品(図示省略)が取付けられる。なお車両用ガラスWの周囲には、図示しないゴム部材(モール)が取付けられる。

【0013】

本実施形態では、複数の車両用ガラスWに付属品を取付けたのち、搬送部材10a,10b上に順次配置する。つぎに各車両用ガラスWの搬送途中に、位置決め部材20によって、車両用ガラスWを適正な向きに補正しつつ上方に持ち上げる。そして車両用ガラスWの周縁に、塗布部材30にて接着剤を塗布して車両(図示省略)に取付け可能とする。

この種の処理装置2は、よりシンプルな構成によって、車両用ガラスWを迅速に処理できることが望ましい。そこで本実施形態では、後述のシンプルな構成により、車両用ガラスWを迅速に処理することとした。以下、各構成について詳述する。

【0014】

[搬送部材]

搬送部材10a,10b(コンベア状の部材)は、基台12と、一対の無端状ベルト14と、搬送駆動部16と、一対のレール部材18を有する(図1〜図3を参照)。

基台12は、略直方体状の枠体(側面視で長方形状)である。また搬送駆動部16は、無端状ベルト14を駆動させる部材(滑車状)であり、基台12の上部頂点に各々取付けることができる。

そして一対の無端状ベルト14を、基台12の両側に取付けて対面状に配置する。各無端状ベルト14は、車両用ガラスWの搬送方向(搬送方向Y1)に並列する一対の搬送駆動部16間に巻回すことができる。

【0015】

本実施形態では、一対の搬送部材10a,10bを搬送方向Y1に並列配置する(図1を参照)。そして一対の搬送部材10a,10bの間に支持部材35を配置して、後述の塗布部材30と位置決め部材20を配設する。支持部材35は、略アーチ状の部材であり、後述の検出部材70と塗布部材30を支持することができる。

さらに一対のレール部材18を、両搬送部材10a,10bにまたがるように搬送部材10の下部位置に配設する。一対のレール部材18は、支持部材35の下部を通過しつつ、第一の搬送部材10aの途中(後述の検出部72直下)から第二の搬送部材10bの途中(後述の塗布部材30直下)まで配設することができる。

【0016】

[位置決め部材]

位置決め部材20は、移動部材40と、昇降部材50と、吸着部材60と、検出部材70を有する(図2〜図4を参照)。

本実施形態では、位置決め部材20を、一対のレール部材18(車両用ガラスWの下方)に配置して搬送方向Y1に移動可能とする。このとき位置決め部材20の基準点(中心C2)を、搬送部材10の基準位置(位置C3)に適宜配置できる(図8を参照)。

【0017】

(移動部材)

移動部材40は、位置決め部材20を水平方向に移動(スライド移動又は回転移動)させる部材である(図3を参照)。

そして移動部材40は、複数の平板部(40b,40f,40s)と、複数の駆動部(42f,42s)と、一対のレール部44を有する。複数の平板部はいずれも平板状の部材であり、略矩形の基本平板部40b(最も大寸)と、長方形状の第一平板部40fと、長方形状の第二平板部40sを有する。

【0018】

本実施形態では、基本平板部40bを、一対のレール部材18上に摺動可能に配設して搬送方向Y1に移動可能とする。つぎに一対のレール部44を、同搬送方向Y1に直交する向き(直交方向X1)で基本平板部40b上に配設する。そして一対のレール部44上に第一平板部40fを摺動可能に配置しつつ、第一駆動部42fによって直交方向X1に移動可能とする(車両用ガラスWのスライド移動を可能とする)。

つぎに第一平板部40f上に第二平板部40sを配置する。そして第二平板部40sを、第二駆動部42sによって第一平板部40fに対して水平方向に相対回転可能に支持する(車両用ガラスWの回転移動を可能とする)。

【0019】

(昇降部材・吸着部材)

昇降部材50は、車両用ガラスWを昇降させるための部材であり、一対のガラス受部52と、支持部54と、昇降駆動部56を有する(図3を参照)。一対のガラス受部52は、その一端に弾性部を有する棒状部材である。

また吸着部材60は、その一端がラッパ状(パッド)の筒状部材であり、車両用ガラスWを吸引(吸着)できる。

本実施形態では、長方形状の支持部54(平板状)を直交方向X1に向けて、第二平板部40sの端部に配置するとともに、昇降駆動部56によって第二平板部40sに対して昇降可能に保持する。また支持部54の両端にガラス受部52を立設して、その一端側を車両用ガラスWに向ける。さらに支持部54の両側(ガラス受部52の内側)に吸着部材60を立設して、その一端側を車両用ガラスWに向ける。

【0020】

(検出部材)

検出部材70は、各部材の基準点(中心C1,中心C2)及び基準位置(C3)を検出する部材である(図3〜図5を参照)。

そして検出部材70は、検出部72(典型的にカメラ)と、指示部74と、照明部76を有する(図4を参照)。指示部74は、検出部72の検出結果(画像処理の結果など)を基にして、移動部材40の移動を支持する部材であり、汎用のコンピュータを使用することができる。

本実施形態では、支持部材35に検出部72を配置して、車両用ガラスWの上方に位置させる(高さH1)。このとき一対の照明部76を、それぞれ検出部72の側方に配置して車両用ガラスWを上方から照らすことが望ましい。そして検出部72によって、車両用ガラスWの基準点(中心C1)と位置決め部材20の基準点(中心C2)の双方を検出する。つぎに各基準点にずれがある場合には、検出部72の検出結果を指示部74に送るとともに、指示部74の指示によって移動部材40が移動する構成とする。

さらに検出部72は、各部材の基準点(中心C1,中心C2)と搬送部材10の基準位置C3のズレを検出することもできる。

【0021】

[塗布部材]

塗布部材30は、先端部に吐出口32を有し、車両用ガラスWに接着剤を吐出可能な部材(アーム状)である(図1を参照)。本実施形態の塗布部材30は、複数の関節部により、吐出口32を三次元的に動かすことができる。

そして本実施形態では、車両用ガラスWを所定の向きで位置決めしておくことで、塗布部材30によって、車両用ガラスWの適切な位置(周縁)に接着剤を塗布できる。このとき塗布部材30は、予め設定されたプログラムにより、所定の決められた動作を行うことができる。例えば塗布部材30は、搬送部材10の基準位置C3を基準として、車両用ガラスWの周縁に沿って移動しつつ接着剤を塗布する動作を行うことができる。

【0022】

[車両用ガラスの処理作業]

車両用ガラスWの処理作業は、投入工程と、位置決め工程と、塗布工程と、反転工程を有する(図9(b)を参照)。なお本実施形態においては、位置決め工程と塗布工程の間に、再位置決め工程を行うことがある(図8を参照)。

本実施形態の投入工程では、車両用ガラスWに各種付属品を取付けたのち、搬送部材10上に配置する。ここで処理装置2には、車両前部の車両用ガラスWを投入することもでき、車両後部の車両用ガラスWを投入することもできる。

【0023】

ところで車両後部の車両用ガラスWは、上述のとおり、車両前部の車両用ガラスWよりも多くの付属品が取付けられる。このため従来、車両前部の車両用ガラスWと車両後部の車両用ガラスWの総処理時間を合わせるため、投入工程と位置決め工程の間に乾燥(バッファ)工程を設ける必要があった(図9(a)を参照)。

これとは異なり本実施形態では、車両後部の車両用ガラスWの位置決め工程(後述)を迅速に行うことができる。このため乾燥(バッファ)工程を省略しつつ、車両前部の車両用ガラスWと車両後部の車両用ガラスWの総処理時間を合わせることができる(図9(b)及び図10を参照)。

【0024】

(位置決め工程)

位置決め工程では、位置決め部材20によって、搬送途中の車両用ガラスWを適正な向きに補正する(図4〜図6及び図9(b)を参照)。

このとき検出部72によって、車両用ガラスWの中心C1(基準点)と、位置決め部材20の中心C2(基準点)がずれているかどうかを上方から検出する。つぎに指示部74が、車両用ガラスWの中心C1の座標と、位置決め部材20の中心C2の座標を画像処理(詳細後述)にて認識する。

このように検出部材70が、両部材の座標が異なるかどうかを検出することで、車両用ガラスWの基準点と位置決め部材20の基準点が水平方向にずれていること(いわゆる平面ズレ)を検出できる。そして平面ズレが発生した場合、移動部材40によって位置決め部材20を水平方向に移動(スライド移動又は回転移動)させて同ずれ(平面ズレ量)を補正する。

なお同工程時においては、位置決め部材20を、車両用ガラスWが直下に来る前に補正させ移動させることもできる。こうすることで位置決め工程(特に車両後部の車両用ガラスWの位置決め工程)を迅速に行うことができる。

【0025】

(画像処理)

ここで検出部材70の検出手法(画像処理)を詳述する(図7を参照)。

本実施形態では、検出部材70にて車両用ガラスWの外形一部を検出して、車両用ガラスWの傾き(角度θ)を画像水平線D0から算出する。そして車両用ガラスWの外形一部を水平に、アフィン変換を行う。

つぎに車両用ガラスWのx方向の中点を算出するとともに、車両用ガラスWのy方向の中点を算出する。これらx方向の中点とy方向の中点から、車両用ガラスWの中心C1の座標を算出することができる。

【0026】

つぎに図5(b)を参照して、昇降部材50にて車両用ガラスW(適正な向きに補正済)を上方に持ち上げる。そして吸着部材60にて車両用ガラスWを吸着することにより、位置決め部材20に車両用ガラスWを保持することができる(図8を参照)。

このように車両用ガラスWを適正な向きに位置合わせしたのち、位置決め部材20とともに搬送して塗布部材30の下方に移動させる(図1を参照)。つぎに塗布部材30により、車両用ガラスWの周縁に接着剤を塗布したのち(塗布工程ののち)、車両用ガラスWを反転して(反転工程により)車両に取付け可能とする。

【0027】

(再位置決め工程)

ところで位置決め工程後に、車両用ガラスWと位置決め部材20との間に角度ズレによるスキ残りCRが生じることがある(図5(b)を参照)。

例えば投入工程時に、搬送部材10に対して車両用ガラスWが直交方向X1にずれたとする。この状態で車両用ガラスWを上方に持ち上げると、角度ズレによるスキ残りCRが生じるとともに、車両用ガラスWの倒れによる位置ズレが発生する。このため車両用ガラスWの中心C1が搬送部材10上の基準位置C3からずれることがある。

そこで本実施形態では、車両用ガラスWを上方に持ち上げたのち、検出部材70によって、車両用ガラスWの中心C1と搬送部材10の基準位置C3がずれているかどうかを再度検出する。

そして倒れによる位置ズレが発生した場合、車両用ガラスWを、位置決め部材20とともに水平方向に移動させて同位置ズレを再補正する(図8を参照)。このように位置決め部材20が、車両用ガラスWとともに水平方向に移動することで、車両用ガラスWの中心C1(基準点)を搬送部材10上の基準位置C3に合わせることができる。

【0028】

以上説明したとおり本実施形態では、位置決め部材20を水平方向に移動させる(比較的シンプルな)構成で、車両用ガラスWの位置決めを迅速に行うことができる。そして位置決め部材20により車両用ガラスWを持ち上げることで、車両用ガラスWやモールに傷がつかないよう配慮する必要が極力ない構成となる。

また本実施形態では、位置決め部材20の大部分を車両用ガラスWの下方に配置できるため、公知技術の構成(車両用ガラスの周囲に配置する構成)と比較して装置のコンパクト化を図ることができる。

そして本実施形態では、乾燥(バッファ)工程を省略するなどして、車両用ガラスWの処理工程を簡略化することができる。

このため本実施形態によれば、よりシンプルな構成によって、車両用ガラスWを迅速に処理することができる。

【0029】

[実施例]

以下、本実施形態を実施例に基づいて説明するが、本発明は実施例に限定されない。

本実施例では、図1の処理装置を用いて車両用ガラスWを処理した。このとき支持部材35に検出部72を配置して、車両用ガラスWの上方に位置させた(高さH1:2000mm)。

本実施例では、車両用ガラスWの中心に紙を張り、その中心箇所に十字印(C1)をつけた(図6を参照)。また車両用ガラスWの十字印(C1)の座標を、検出部材70(画像処理装置)にも中心箇所と認識させた。そして車両用ガラスWを任意の位置に移動させ、車両用ガラスWの十字印を、検出部材70の認識するC1位置から移動させた(意識的に水平ズレを生じさせた)。このときのズレ量は、典型的に±0.3mm〜0.5mmの範囲に設定した。

【0030】

そして本実施例では、複数の車両用ガラスWを順次処理した(図1及び図10を参照)。このとき位置決め工程では、図10の「1ガラス搬送」〜「7位置補正」までの作業を行った。また塗布工程では、図10の「8ガラス塗布」〜「13ガラス払い出し」までの作業を行った。

ここで本実施例では、図10の「1ガラス搬送」及び「2カメラ映像+補正値演算」を予め行ったのち、位置決め工程において、図10の「3ガラス受け上昇」〜「7位置補正」を行った。すなわち第一の車両用ガラスWに対して、「3ガラス受け上昇」〜「7位置補正」を行う間に、第二の車両用ガラスWに対して「1ガラス搬送」及び「2カメラ映像+補正値演算」を(予め)行った。このように本実施例では、処理工程の一部を予め行うことで、車両用ガラスWの処理を迅速に行うことができた。

【0031】

[比較例]

比較例では、図1の処理装置において、公知技術に類似した構成の位置決め部材を使用した(図11を参照)。この位置決め部材は、複数の棒状部材(センタリングローラ)と、昇降部材と、吸着部材を有する。複数の棒状部材(センタリングローラ)は、車両用ガラスWの周囲に配置して、同ガラスに向かって進退可能である。

より詳しくは、複数の棒状部材(センタリングローラ)は、支持部材に昇降可能に取付けられており、車両用ガラスWに向かって下降する(H方向に移動する)。そして複数の棒状部材は、車両用ガラスWに向かって下降したのち、車両用ガラスに向かって進退する(W方向に移動する)。

本比較例の位置決め工程では、図11の「1ガラス搬送」〜「12ガラス受渡し」までの作業を行った。また塗布工程では、図11の「13ガラス塗布」〜「17ローダー返送」までの作業を行った。

そして比較例の構成では、車両用ガラスに傷などがつかないように複数の棒状部材(センタリングローラ)の移動に時間をかける必要があったため、工程完了まで時間がかかった。また上述の構成を順番通りに行う必要があるため(工程一部を予め行うことができないため)位置決め工程に比較的時間がかかった。

【0032】

本実施形態の車両用ガラスの処理装置は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、支持部材に他の検出部材を取付けることができる。例えば他の検出部材にて、車両用ガラスを水平方向から検知して接着剤の塗布量を検出することで、車両用ガラスに適正量の接着剤が塗布されたかどうかを検出することができる。

(2)本実施形態では、車両用ガラスが適正位置にある場合には、位置決め部材を移動させることなく、車両用ガラスを持ち上げることができる。

(3)本実施形態における車両用ガラスの基準点と位置決め部材の基準点は、それら部材の中心の他、適宜適当な部位に設定することができる。

【符号の説明】

【0033】

2 処理装置

10a,10b 搬送部材

12 基台

14 無端状ベルト

16 搬送駆動部

18 レール部材

20 位置決め部材

30 塗布部材

32 吐出口

34 関節部

35 支持部材

40b 基本平板部

40 移動部材

40f 第一平板部

40s 第二平板部

42f 第一駆動部

42s 第二駆動部

44 レール部

50 昇降部材

52 ガラス受部

54 支持部

56 昇降駆動部

60 吸着部材

70 検出部材

72 検出部

74 指示部

76 照明部

【特許請求の範囲】

【請求項1】

付属品を取付けた凹状の車両用ガラスを搬送部材上に配置して、前記車両用ガラスの搬送途中に、位置決め部材によって、前記車両用ガラスを適正な向きに補正しつつ持ち上げたのち、前記車両用ガラスの表面に接着剤を塗布して車両に取付け可能とする車両用ガラスの処理装置において、

前記位置決め部材が、検出部材と、前記検出部材の検出結果に基づいて前記位置決め部材を移動させる移動部材とを有し、

前記位置決め部材の基準点を前記搬送部材の基準位置に配置しつつ、前記位置決め部材を前記搬送部材上に配置するとともに、前記検出部材によって、前記車両用ガラスの基準点と前記位置決め部材の基準点の双方をそれらの上方から検出可能とし、

前記検出部材が、前記車両用ガラスの基準点と前記位置決め部材の基準点がずれていることを検出したとき、前記移動部材によって前記位置決め部材を水平方向に移動させて同ずれを補正したのち、前記車両用ガラスを持ち上げる構成である車両用ガラスの処理装置。

【請求項2】

請求項1に記載の車両用ガラスの処理装置において、

前記車両用ガラスを持ち上げたのち、前記検出部材が、前記車両用ガラスの基準点と前記搬送部材の基準位置がずれていることを検出したとき、前記移動部材によって、前記位置決め部材とともに前記車両用ガラスを水平方向に移動させて同ずれを補正する構成である車両用ガラスの処理装置。

【請求項1】

付属品を取付けた凹状の車両用ガラスを搬送部材上に配置して、前記車両用ガラスの搬送途中に、位置決め部材によって、前記車両用ガラスを適正な向きに補正しつつ持ち上げたのち、前記車両用ガラスの表面に接着剤を塗布して車両に取付け可能とする車両用ガラスの処理装置において、

前記位置決め部材が、検出部材と、前記検出部材の検出結果に基づいて前記位置決め部材を移動させる移動部材とを有し、

前記位置決め部材の基準点を前記搬送部材の基準位置に配置しつつ、前記位置決め部材を前記搬送部材上に配置するとともに、前記検出部材によって、前記車両用ガラスの基準点と前記位置決め部材の基準点の双方をそれらの上方から検出可能とし、

前記検出部材が、前記車両用ガラスの基準点と前記位置決め部材の基準点がずれていることを検出したとき、前記移動部材によって前記位置決め部材を水平方向に移動させて同ずれを補正したのち、前記車両用ガラスを持ち上げる構成である車両用ガラスの処理装置。

【請求項2】

請求項1に記載の車両用ガラスの処理装置において、

前記車両用ガラスを持ち上げたのち、前記検出部材が、前記車両用ガラスの基準点と前記搬送部材の基準位置がずれていることを検出したとき、前記移動部材によって、前記位置決め部材とともに前記車両用ガラスを水平方向に移動させて同ずれを補正する構成である車両用ガラスの処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−166318(P2012−166318A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−30737(P2011−30737)

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000177058)三友工業株式会社 (27)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000177058)三友工業株式会社 (27)

【Fターム(参考)】

[ Back to top ]