車両用グリル及び車両用グリルの製造方法

【課題】モールディング部材とグリル本体の間で厳格な寸法管理が必要でなく、しかも、モールディング部材の製造工程も複雑化しない車両用グリル及び車両用グリルの製造方法を提供する。

【解決手段】フロントグリル1は、内枠4及び外枠3と、内枠4及び外枠3に両端が固定された桟部5とを有するグリル本体2と、桟部5の前面に取り付けられるモールディング部材20とを備え、桟部5の両端が固定された内枠4及び外枠3の桟固定部40の箇所には一対の孔部11,12が設けられ、一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられ、モールディング部材20の両側の端末部20A,20Bが一対の孔部11,12に入り込んでモールディング部材20が桟部5の前面に取り付けられている。

【解決手段】フロントグリル1は、内枠4及び外枠3と、内枠4及び外枠3に両端が固定された桟部5とを有するグリル本体2と、桟部5の前面に取り付けられるモールディング部材20とを備え、桟部5の両端が固定された内枠4及び外枠3の桟固定部40の箇所には一対の孔部11,12が設けられ、一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられ、モールディング部材20の両側の端末部20A,20Bが一対の孔部11,12に入り込んでモールディング部材20が桟部5の前面に取り付けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車に設置される車両用グリル及び車両用グリルの製造方法に関する。

【背景技術】

【0002】

車両用グリルとして、グリル本体とこれに組み付けされる別体のモールディング部材とを備えたものが従来より提案されている。

【0003】

この種の第1従来例が図7及び図8に示されている。図7及び図8において、車両用グリルであるフロントグリル(ラジエータグリル)50は、グリル本体51と複数のモールディング部材60とを備えている。グリル本体51は、外枠52とこの外枠52内に間隔を置いて配置された複数の桟部53とを有する。桟部53は、その両端が外枠52にそれぞれ固定されている。桟部53は、その前面が外枠52の前面より一段低く設定されている。

【0004】

モールディング部材60は、メッキや塗装の表面処理がなされている。モールディング部材60は、桟部53の前面に配置されている。モールディング部材60は、桟部53にねじ61によって固定されている。

【0005】

モールディング部材60のグリル本体51への組み付けは、グリル本体51の前方よりモールディング部材60を桟部53に桟部53に向かって挿入し、モールディング部材60をグリル本体51の桟部53の前面に密着状態で配置する。そして、モールディング部材60を桟部53にねじ61で固定すれば完了する。

【0006】

第2従来例(特許文献1参照)が図9〜図11に示されている。図9及び図10において、車両用グリルであるフロントグリル(ラジエータグリル)70は、グリル本体71と複数のモールディング部材80とを備えている。グリル本体71は、外枠72とこの外枠72内に間隔を置いて配置された複数の桟部73とを有する。桟部73は、その両端が外枠72にそれぞれ固定されている。桟部73は、その前面が外枠の前面より一段低く設定されている。桟部73には、被係止段部73aと位置決め突部73bが設けられている。外枠72には、桟部73が固定される対向位置で、且つ、桟部73よりも前面側に一対の係止突起部74が突設されている。各係止突起部74は、切欠溝75によって撓み変形可能に設けられている。外枠72には、係止突起部74の後面側に一対の孔部76が設けられている。

【0007】

モールディング部材80は、メッキや塗装の表面処理がなされている。モールディング部材80は、断面コ字状であり、桟部73の前面及び一部側面に配置されている。モールディング部材80は、複数箇所に設けられた係止爪部81と中央位置に設けられた位置決め用切欠部82とを有する。係止爪部81は、桟部73の被係止段部73aに係止されている。これにより、モールディング部材80が桟部73に固定されている。位置決め用切欠部82には、桟部73の位置決め突部73bが嵌り込んでいる。これにより、モールディング部材80は、その長手方向が桟部73に位置決めされている。

【0008】

モールディング部材80のグリル本体71への組み付けは、図11(a)に示すように、グリル本体71の前方よりモールディング部材80を桟部73にほぼ平行状態の向きで桟部73に向かって挿入する。すると、モールディング部材80の両側の端末部が外枠72の一対の係止突起部74に突き当たる。一対の係止突起部74に突き当たると、モールディング部材80を奥に向かって押し込む。すると、図11(b)に示すように、モールディング部材80からの押圧力によって各係止突起部74が外側に逃げる方向に撓み変形し、モールディング部材80の挿入が許容される。

【0009】

モールディング部材80の両側の端末部が一対の係止突起部74を乗り越える位置まで押し込むと、モールディング部材80の両側の端末部が一対の孔部76に入り込む。モールディング部材80の両側の端末部が一対の孔部76に入り込むと、一対の係止突起部74が撓み復帰変形する。これにより、図11(c)に示すように、モールディング部材80の両側の端末部が外枠72の一対の孔部76に挿入され、且つ、係止突起部74で固定される。

【0010】

又、モールディング部材80の端末部が係止突起部74を乗り越える位置まで押し込まれる過程で、モールディング部材80の係止爪部81が桟部73の被係止段部73aに係止されると共にモールディング部材80の位置決め用切欠部82に桟部73の位置決め突部73bが入り込む。これで、モールディング部材80の組み付けが完了する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−268187号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

前記第1従来例では、上記したようにモールディング部材60のグリル本体51への組み付け作業が簡単であり、且つ、組み付け作業時にモールディング部材60及びグリル本体51に外力が作用しない。しかし、モールディング部材60は、その取り付け状態で全体がグリル本体51より露出する。そのため、モールディング部材60の長さが桟部53の長さより長いと、桟部53に取り付けできない。又、モールディング部材60の長さが桟部53の長さより短いと、図8に示すようにモールディング部材60の端末部と外枠52の内壁面52aとの間に隙間d1が発生する。隙間d1があると、見栄えも悪い。従って、モールディング部材60とグリル本体51の間で厳格な寸法管理が必要である。

【0013】

又、モールディング部材60をメッキ処理する場合、モールディング部材60の端末部にバリや華咲きが発生し易い。第1従来例では、モールディング部材60の端末部がグリル本体51より露出するため、端末部にバリや華咲きが発生しないように、モールディング部材60の成形工程でメッキ華咲き防止用捨てランナーを使用したり、バリ等を除去する仕上げ工程をしたりする必要がある。

【0014】

一方、前記第2従来例では、上記したようにモールディング部材80のグリル本体71への組み付け作業自体は簡単であるが、モールディング部材80を一対の係止突起部74間に押し込む必要がある。そのため、モールディング部材80は、一対の係止突起部74の間隔寸法を基準として一対の係止突起部74の適正な撓み変位量だけ長い寸法が適正長さとなる。モールディング部材80が適正長さより長いと、外枠72やモールディング部材80が損傷したり、最悪の場合にはモールディング部材80を桟部73に取り付けできない。外枠72やモールディング部材80が損傷すると、見栄えが悪く、製品価値がない。又、モールディング部材80が適正長さより短いと、モールディング部材80の端末部の孔部76への挿入量が不足して脱落し易くなったり、最悪の場合には端末部が孔部76に挿入されずに外部に露出する恐れもある。モールディング部材80の端末部が外部に露出すると見栄えが悪い。従って、第2従来例にあっても、モールディング部材80とグリル本体71の間で厳格な寸法管理が必要である。

【0015】

又、上記したように、モールディング部材80を一対の係止突起部74間に押し込むため、モールディング部材80の端末部が係止突起部74に接触する。そのため、係止突起部74がモールディング部材の端末部のバリや華咲きによって損傷しないように、モールディング部材80の成形工程でメッキ華咲き防止用捨てランナーを使用したり、バリ等を除去する仕上げ工程をしたりする必要である。

【0016】

このように第1従来例及び第2従来例共にモールディング部材60,80とグリル本体51,71の間で厳格な寸法管理が必要である。しかし、モールディング部材60,80とグリル本体51,71は、熱収縮率(熱膨張率)が異なる場合が通常であるため、厳格に寸法管理するのは非常に難しいという問題がある。又、第1従来例及び第2従来例共にモールディング部材60,80の端末部にバリや華咲きができないような成形を行う必要があり、製造工程が複雑化するという問題がある。

【0017】

そこで、本発明は、前記した課題を解決すべくなされたものであり、モールディング部材とグリル本体の間で厳格な寸法管理が必要でなく、しかも、モールディング部材の製造工程も複雑化しない車両用グリル及び車両用グリルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、桟固定枠と、この桟固定枠に両端が固定された桟部とを有するグリル本体と、前記桟部の前面に取り付けられるモールディング部材とを備えた車両用グリルであって、前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、前記モールディング部材の取付状態での端末位置より深く挿入可能に設けられ、前記モールディング部材の両端部が一対の前記孔部に入り込んで前記モールディング部材が前記桟部の前面に取り付けられたことを特徴とする車両用グリルである。

【0019】

前記モールディング部材は、前記桟部の前面にセットされた状態では長手方向に沿ってスライド自在であり、前記桟部と前記モールディング部材には、前記モールディング部材の長手方向の位置決めを行う位置決め手段が設けることが好ましい。

【0020】

前記桟固定枠は、略長方形状の外枠と、前記外枠内に配置された内枠を有し、前記内枠と前記外枠に前記孔部がそれぞれ設けられ、前記内枠と前記外枠に前記桟部の両端がそれぞれ固定されたものを含む。

【0021】

他の本発明は、桟固定枠と、この桟固定枠に両端が固定された桟部とを有し、前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、モールディング部材の取付状態での端末位置より深く挿入可能に設けられたグリル本体を形成するグリル本体形成工程と、一対の前記孔部の間隔寸法より長い寸法のモールディング部材を形成するモールディング部材形成工程と、前記グリル本体の一方の前記孔部に前記モールディング部材の一方の端末部を挿入する第1モールディング挿入工程と、前記モールディング部材の一方の端末部を一方の前記孔部に挿入した状態で、前記グリル本体の他方の前記孔部に前記モールディング部材の他方の端末部を挿入する第2モールディング挿入工程と、前記モールディング部材を前記桟部に固定するモールディング固定工程とを備えた車両用グリルの製造方法である。

【発明の効果】

【0022】

本発明によれば、モールディング部材の一方の端末部を桟固定枠の一方の孔部に深く挿入し、その後にモールディング部材の他方の端末部を桟固定枠の他方の孔部に挿入するようにしてモールディング部材を取り付け位置にセットし、固定できるため、モールディング部材の長さがモールディング部材の露出長さ寸法より長ければ基本的に取り付けできるため、モールディング部材とグリル本体の間で厳格な寸法管理が必要でない。又、モールディング部材の両側の端末部は桟固定枠の一対の孔部に配置されて外部から見えないため、モールディング部材の端末部にバリや華咲きができないような成形を行う必要がなく、モールディング部材の製造工程も複雑化しない。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示し、フロントグリルの全体正面図である。

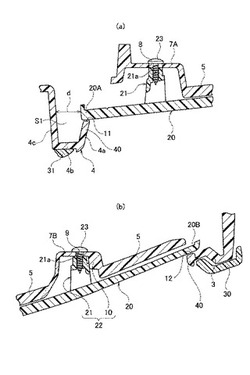

【図2】本発明の一実施形態を示し、(a)は図1のA−A線断面図、(b)は図1のB−B線断面図である。

【図3】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図4】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図5】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図6】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図7】第1従来例を示し、フロントグリルの部分斜視図である。

【図8】第1従来例を示し、図7のC−C線断面図である。

【図9】第2従来例を示し、フロントグリルの部分斜視図である。

【図10】第2従来例を示し、フロントグリルの一部分解斜視図である。

【図11】第2従来例を示し、(a)〜(c)はモールディング部材の各組み付け過程を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施形態を図面に基づいて説明する。

【0025】

図1〜図6は本発明の一実施形態を示す。図1及び図2(a)、(b)において、車両用グリルであるフロントグリル(ラジエータグリル)1は、グリル本体2と、グリル本体2の前面に取り付けされた三種類のモールディング部材20,30,31とを備えている。

【0026】

グリル本体2は、合成樹脂材より射出成形によって形成される。グリル本体2は、略長方形状の桟固定枠である外枠3と、この外枠3内の中心位置に配置された桟固定枠である内枠4と、外枠3と内枠4の間に間隔を置いて横方向に配置された複数の桟部5と、外枠3内に間隔を置いて縦方向及び横方向に配置された複数の補強桟部6とを備えている。

【0027】

各桟部5は、その両端が外枠3と内枠4にそれぞれ固定されている。各桟部5の前面は、外枠3の前面より一段低く設定されている。桟部5には、内側に向かって窪んでいる凹部7A,7Bが二箇所設けられている。この二箇所の一方の凹部7Aには長孔8が、他方の凹部7Bには丸孔9が形成されている。丸孔9が形成された他方の凹部7B内には、位置決め突部10が突設されている。各凹部7A,7Bには、モールディング部材20のねじ孔形成突部21が挿入されている。各凹部7A,7Bは、ねじ孔形成突部21が桟部5の長手方向に所定距離だけ移動できる幅寸法に設定されている。

【0028】

内枠4と外枠3には、桟部5が固定される桟固定部40の位置に一対の孔部11,12が設けられている。内枠4側の一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられている。つまり、この実施形態では、内枠4は、外周縦壁4aと前面壁4bと内周縦壁4cを有し、外周縦壁4aに孔部11が形成されている。この孔部11が外周縦壁4aと前面壁4bと内周縦壁4cに囲まれた内部スペースS1に開口することによって、図2(a)に示すd寸法だけ深く挿入できるよう設けられている。

【0029】

又、内枠4側の一方の孔部11は、桟部5の凹部7Aを一部切り欠くことによってモールディング部材20の挿入断面積に対して大きな寸法に形成されている。これにより、孔部11は、モールディング部材20の端末部20A,20Bに接触力を作用させることなく斜め挿入できる。

【0030】

外枠3側の他方の孔部12は、モールディング部材20の挿入断面積に対して若干だけ大きな寸法に形成されている。

【0031】

三種類のモールディング部材20,30,31は、桟形状のモールディング部材20と外枠3に対応する枠形状のモールディング部材30と、内枠4に対応する枠形状のモールディング部材31である。各種のモールディング部材20,30,31は、合成樹脂材より射出成形によって形成され、その表面にはメッキや塗装の表面処理がなされている。桟形状のモールディング部材20は、桟部5の前面に配置されている。モールディング部材20の長さ寸法L1は、内枠4と外枠3の一対の孔部11,12の間隔寸法(モールディング部材20の露出長さ寸法)L2より大きく設定されている。詳細には、グリル本体2とモールディング部材20の熱収縮誤差が最大値となった場合でも、モールディング部材20の長さ寸法L1が内枠4と外枠3の一対の孔部11,12の間隔寸法(モールディング部材の露出長さ寸法)L2よりも大きくなるよう寸法に余裕を持たせて設定されている。但し、モールディング部材20の一方の端末部20Aが孔部11の最奥位置まで挿入させた場合に、モールディング部材20の他方の端末先端が他方の孔部12に挿入できる長さを限度とする。このようにモールディング部材20の長さの許容範囲が非常に大きいため、モールディング部材20は製造時に長さ管理が必要ない。

【0032】

モールディング部材20の内面には、ねじ孔形成突部21が二箇所に設けられている。ねじ孔形成突部21には、ねじ孔21aが形成されている。各ねじ孔形成突部21は、モールディング部材20を桟部5に密着する状態にセットすると、桟部5の各凹部7A,7Bに入り込み、且つ、凹部7A,7B内の範囲で移動できる。つまり、モールディング部材20は、桟部5の前面にセットされた状態では長手方向に沿ってスライド自在である。

【0033】

一方のねじ孔形成突部21が桟部5の位置決め突部10に当接する位置は、桟部5側の丸孔9とモールディング部材20側のねじ孔形成突部21のねじ孔21aの位置が一致するようになっている。つまり、桟部5の位置決め突部10とモールディング部材20のねじ孔形成突部21によって、モールディング部材20の長手方向の位置決めを行う位置決め手段22が構成されている。

【0034】

モールディング部材20は、桟部5の凹部7A,7Bの長孔8及び丸孔9より挿入された各ねじ23がねじ孔形成突部21のねじ孔21aに螺入されることによって桟部5に固定されている。

【0035】

又、モールディング部材20は、内枠4側の端末部20Aがほぼ均一な幅形状に、外枠3側の端末部20Bが先細りの幅形状に形成されている。そのため、内枠4側のねじ孔形成突部21は、端末部20Aの先端近くに設定されている。外枠3側のねじ孔形成突部21は、端末部20Bの先端より少し中央寄りの位置に設定されている。

【0036】

枠形状のモールディング部材30,31は、外枠3と内枠4の前面にそれぞれ取り付けられている。

【0037】

次に、フロントグリル1の製造手順を、モールディング部材20の組み付け工程を中心に説明する。先ず、内枠4及び外枠3と、この内枠4及び外枠3に両端が固定された桟部5とを有するグリル本体2を形成する(グリル本体形成工程)。グリル本体2は、桟部5の両端が固定された内枠4及び外枠3の桟固定部40の箇所には一対の孔部11,12が設けられ、少なくとも一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられたものを形成する。又、一対の孔部11,12の間隔寸法(モールディング部材20の露出長さ寸法)L2より長い寸法L1のモールディング部材20を形成する(モールディング部材形成工程)。モールディング部材20には、表面にメッキ処理が施される。

【0038】

次に、図3(a)、(b)に示すように、グリル本体2の内枠4側の孔部11にモールディング部材20の一方の端末部20Aを挿入する(第1モールディング挿入工程)。

【0039】

次に、図4(a)、(b)に示すように、モールディング部材20の一方の端末部20Aを内枠4側の孔部11に挿入した状態で、モールディング部材20の内面を桟部5の前面に突き当てる方向に移動して密着させ、図5(a)、(b)に示すように、モールディング部材20を外枠3の孔部12に向かってスライド移動する。このスライド移動によって、図6(a)、(b)に示すように、グリル本体2の外枠3側の孔部12にモールディング部材20の他方の端末部20Bを挿入する(第2モールディング挿入工程)。モールディング部材20のスライド移動は、モールディング部材20のねじ孔形成突部21が桟部5の位置決め突部10に突き当たるまで行う。この突き当たり位置では桟部5の凹部7Bの丸孔9とねじ孔形成突部21のねじ孔21aの位置が一致する。

【0040】

次に、グリル本体2の裏面側から桟部5の凹部7A,7Bの丸孔9及び長孔8にねじ23をそれぞれ挿入する。各ねじ23をねじ孔形成突部21のねじ孔21aに螺入し、ねじ23の締結力によってモールディング部材20を桟部5に固定する(モールディング固定工程)。これで、モールディング部材20のグリル本体2への組み付けが完了する。

【0041】

以上説明したように、フロントグリル1は、内枠4及び外枠3と、この内枠4及び外枠3に両端が固定された桟部5とを有するグリル本体2と、桟部5の前面に取り付けられるモールディング部材20とを備え、桟部5の両端が固定された内枠4及び外枠3の桟固定部40の箇所には一対の孔部11,12が設けられ、一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられ、モールディング部材20の両側の端末部20A,20Bが一対の孔部11,12に入り込んでモールディング部材20が桟部5の前面に取り付けられている。従って、モールディング部材20の一方の端末部20Aを内枠4の一方の孔部11に深く挿入し、その後にモールディング部材20の他方の端末部20Bを外枠3の他方の孔部12に挿入するようにしてモールディング部材20を取り付け位置にセットし、固定できるため、モールディング部材20の長さがその露出長さ寸法より長ければ基本的に取り付けできるため、モールディング部材20とグリル本体2の間で厳格な寸法管理が必要でない。又、モールディング部材20の両側の端末部20A,20Bは内枠4及び外枠3の一対の孔部11,12内に配置されて外部から見えないため、モールディング部材20の端末部20A,20Bにバリや華咲きができないような成形を行う必要がなく、モールディング部材20の製造工程も複雑化しない。

【0042】

又、モールディング部材20の長さ寸法L1は、モールディング部材20の露出長さ寸法L2に対して十分に長く設定できるため、モールディング部材20の端末部20A,20Bに出来るバリや華咲きの範囲を完全に隠すことができる。

【0043】

モールディング部材20の両側の端末部20A,20Bが孔部11,12内に配置されて内枠4及び外枠3に固定されるため、モールディング部材20の端末部20A,20Bの浮き上がりを端末部付近で桟部5に固定しなくても防止できる。特に、この実施形態のように、モールディング部材20の他方の端末部20Bを先細り幅形状とすると、桟部5との固定箇所をモールディング部材20の端末部付近には設定できず、先細り幅形状の端末部20Bが浮き上がり易いが、このような浮き上がりを防止できる。

【0044】

モールディング部材20は、桟部5の前面にセットされた状態では長手方向に沿ってスライド自在であり、桟部5とモールディング部材20には、モールディング部材20の長手方向の位置決めを行う位置決め手段22が設けられている。従って、モールディング部材20の組み付け作業性が向上する。

【0045】

この実施形態では、桟部5の両端が内枠4と外枠3に固定され、内枠4と外枠3に孔部11,12がそれぞれ設けられている。しかし、桟部5の両端が固定される桟固定枠は、グリル本体2の構造によって異なり、一対の孔部11,12が外枠3に共に設けられる場合もあり、限定されない。

【0046】

この実施形態では、内枠4側の孔部11が、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられている。しかし、外枠3側の孔部12のみを、又は、内枠4と外枠3の双方の孔部11,12を、モールディング部材20の取付状態での端末位置より深く挿入可能に設けても良い。尚、この実施形態では、外枠3の構造により外枠3側の孔部12もモールディング部材20の取付状態での端末位置より深く挿入可能に設けられている。しかし、外枠3側の孔部12にモールディング部材20の端末部20Bを先に挿入しても、モールディング部材20のねじ孔形成突部21が位置決め突部10に干渉するため、モールディング部材20の組み付けはできない。組み付け可能とするためには、位置決め突部10の位置を変更する必要がある。

【0047】

この実施形態では、モールディング部材20を取り付ける桟部5は、横方向に沿って配置されているが、縦方向でも、斜め方向であっても良い。

【0048】

尚、この実施形態では、車両用グリルはフロントグリル(ラジエータグリル)1であるが、フロントグリル1以外のグリルにも本発明を適用できることはもちろんである。

【符号の説明】

【0049】

1 フロントグリル(車両用グリル)

2 グリル本体

3 外枠(桟固定枠)

4 内枠(桟固定枠)

5 桟部

11,12 孔部

20 モールディング部材

20A,20B 端末部

22 位置決め手段

40 桟固定部

【技術分野】

【0001】

本発明は、自動車に設置される車両用グリル及び車両用グリルの製造方法に関する。

【背景技術】

【0002】

車両用グリルとして、グリル本体とこれに組み付けされる別体のモールディング部材とを備えたものが従来より提案されている。

【0003】

この種の第1従来例が図7及び図8に示されている。図7及び図8において、車両用グリルであるフロントグリル(ラジエータグリル)50は、グリル本体51と複数のモールディング部材60とを備えている。グリル本体51は、外枠52とこの外枠52内に間隔を置いて配置された複数の桟部53とを有する。桟部53は、その両端が外枠52にそれぞれ固定されている。桟部53は、その前面が外枠52の前面より一段低く設定されている。

【0004】

モールディング部材60は、メッキや塗装の表面処理がなされている。モールディング部材60は、桟部53の前面に配置されている。モールディング部材60は、桟部53にねじ61によって固定されている。

【0005】

モールディング部材60のグリル本体51への組み付けは、グリル本体51の前方よりモールディング部材60を桟部53に桟部53に向かって挿入し、モールディング部材60をグリル本体51の桟部53の前面に密着状態で配置する。そして、モールディング部材60を桟部53にねじ61で固定すれば完了する。

【0006】

第2従来例(特許文献1参照)が図9〜図11に示されている。図9及び図10において、車両用グリルであるフロントグリル(ラジエータグリル)70は、グリル本体71と複数のモールディング部材80とを備えている。グリル本体71は、外枠72とこの外枠72内に間隔を置いて配置された複数の桟部73とを有する。桟部73は、その両端が外枠72にそれぞれ固定されている。桟部73は、その前面が外枠の前面より一段低く設定されている。桟部73には、被係止段部73aと位置決め突部73bが設けられている。外枠72には、桟部73が固定される対向位置で、且つ、桟部73よりも前面側に一対の係止突起部74が突設されている。各係止突起部74は、切欠溝75によって撓み変形可能に設けられている。外枠72には、係止突起部74の後面側に一対の孔部76が設けられている。

【0007】

モールディング部材80は、メッキや塗装の表面処理がなされている。モールディング部材80は、断面コ字状であり、桟部73の前面及び一部側面に配置されている。モールディング部材80は、複数箇所に設けられた係止爪部81と中央位置に設けられた位置決め用切欠部82とを有する。係止爪部81は、桟部73の被係止段部73aに係止されている。これにより、モールディング部材80が桟部73に固定されている。位置決め用切欠部82には、桟部73の位置決め突部73bが嵌り込んでいる。これにより、モールディング部材80は、その長手方向が桟部73に位置決めされている。

【0008】

モールディング部材80のグリル本体71への組み付けは、図11(a)に示すように、グリル本体71の前方よりモールディング部材80を桟部73にほぼ平行状態の向きで桟部73に向かって挿入する。すると、モールディング部材80の両側の端末部が外枠72の一対の係止突起部74に突き当たる。一対の係止突起部74に突き当たると、モールディング部材80を奥に向かって押し込む。すると、図11(b)に示すように、モールディング部材80からの押圧力によって各係止突起部74が外側に逃げる方向に撓み変形し、モールディング部材80の挿入が許容される。

【0009】

モールディング部材80の両側の端末部が一対の係止突起部74を乗り越える位置まで押し込むと、モールディング部材80の両側の端末部が一対の孔部76に入り込む。モールディング部材80の両側の端末部が一対の孔部76に入り込むと、一対の係止突起部74が撓み復帰変形する。これにより、図11(c)に示すように、モールディング部材80の両側の端末部が外枠72の一対の孔部76に挿入され、且つ、係止突起部74で固定される。

【0010】

又、モールディング部材80の端末部が係止突起部74を乗り越える位置まで押し込まれる過程で、モールディング部材80の係止爪部81が桟部73の被係止段部73aに係止されると共にモールディング部材80の位置決め用切欠部82に桟部73の位置決め突部73bが入り込む。これで、モールディング部材80の組み付けが完了する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−268187号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

前記第1従来例では、上記したようにモールディング部材60のグリル本体51への組み付け作業が簡単であり、且つ、組み付け作業時にモールディング部材60及びグリル本体51に外力が作用しない。しかし、モールディング部材60は、その取り付け状態で全体がグリル本体51より露出する。そのため、モールディング部材60の長さが桟部53の長さより長いと、桟部53に取り付けできない。又、モールディング部材60の長さが桟部53の長さより短いと、図8に示すようにモールディング部材60の端末部と外枠52の内壁面52aとの間に隙間d1が発生する。隙間d1があると、見栄えも悪い。従って、モールディング部材60とグリル本体51の間で厳格な寸法管理が必要である。

【0013】

又、モールディング部材60をメッキ処理する場合、モールディング部材60の端末部にバリや華咲きが発生し易い。第1従来例では、モールディング部材60の端末部がグリル本体51より露出するため、端末部にバリや華咲きが発生しないように、モールディング部材60の成形工程でメッキ華咲き防止用捨てランナーを使用したり、バリ等を除去する仕上げ工程をしたりする必要がある。

【0014】

一方、前記第2従来例では、上記したようにモールディング部材80のグリル本体71への組み付け作業自体は簡単であるが、モールディング部材80を一対の係止突起部74間に押し込む必要がある。そのため、モールディング部材80は、一対の係止突起部74の間隔寸法を基準として一対の係止突起部74の適正な撓み変位量だけ長い寸法が適正長さとなる。モールディング部材80が適正長さより長いと、外枠72やモールディング部材80が損傷したり、最悪の場合にはモールディング部材80を桟部73に取り付けできない。外枠72やモールディング部材80が損傷すると、見栄えが悪く、製品価値がない。又、モールディング部材80が適正長さより短いと、モールディング部材80の端末部の孔部76への挿入量が不足して脱落し易くなったり、最悪の場合には端末部が孔部76に挿入されずに外部に露出する恐れもある。モールディング部材80の端末部が外部に露出すると見栄えが悪い。従って、第2従来例にあっても、モールディング部材80とグリル本体71の間で厳格な寸法管理が必要である。

【0015】

又、上記したように、モールディング部材80を一対の係止突起部74間に押し込むため、モールディング部材80の端末部が係止突起部74に接触する。そのため、係止突起部74がモールディング部材の端末部のバリや華咲きによって損傷しないように、モールディング部材80の成形工程でメッキ華咲き防止用捨てランナーを使用したり、バリ等を除去する仕上げ工程をしたりする必要である。

【0016】

このように第1従来例及び第2従来例共にモールディング部材60,80とグリル本体51,71の間で厳格な寸法管理が必要である。しかし、モールディング部材60,80とグリル本体51,71は、熱収縮率(熱膨張率)が異なる場合が通常であるため、厳格に寸法管理するのは非常に難しいという問題がある。又、第1従来例及び第2従来例共にモールディング部材60,80の端末部にバリや華咲きができないような成形を行う必要があり、製造工程が複雑化するという問題がある。

【0017】

そこで、本発明は、前記した課題を解決すべくなされたものであり、モールディング部材とグリル本体の間で厳格な寸法管理が必要でなく、しかも、モールディング部材の製造工程も複雑化しない車両用グリル及び車両用グリルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、桟固定枠と、この桟固定枠に両端が固定された桟部とを有するグリル本体と、前記桟部の前面に取り付けられるモールディング部材とを備えた車両用グリルであって、前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、前記モールディング部材の取付状態での端末位置より深く挿入可能に設けられ、前記モールディング部材の両端部が一対の前記孔部に入り込んで前記モールディング部材が前記桟部の前面に取り付けられたことを特徴とする車両用グリルである。

【0019】

前記モールディング部材は、前記桟部の前面にセットされた状態では長手方向に沿ってスライド自在であり、前記桟部と前記モールディング部材には、前記モールディング部材の長手方向の位置決めを行う位置決め手段が設けることが好ましい。

【0020】

前記桟固定枠は、略長方形状の外枠と、前記外枠内に配置された内枠を有し、前記内枠と前記外枠に前記孔部がそれぞれ設けられ、前記内枠と前記外枠に前記桟部の両端がそれぞれ固定されたものを含む。

【0021】

他の本発明は、桟固定枠と、この桟固定枠に両端が固定された桟部とを有し、前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、モールディング部材の取付状態での端末位置より深く挿入可能に設けられたグリル本体を形成するグリル本体形成工程と、一対の前記孔部の間隔寸法より長い寸法のモールディング部材を形成するモールディング部材形成工程と、前記グリル本体の一方の前記孔部に前記モールディング部材の一方の端末部を挿入する第1モールディング挿入工程と、前記モールディング部材の一方の端末部を一方の前記孔部に挿入した状態で、前記グリル本体の他方の前記孔部に前記モールディング部材の他方の端末部を挿入する第2モールディング挿入工程と、前記モールディング部材を前記桟部に固定するモールディング固定工程とを備えた車両用グリルの製造方法である。

【発明の効果】

【0022】

本発明によれば、モールディング部材の一方の端末部を桟固定枠の一方の孔部に深く挿入し、その後にモールディング部材の他方の端末部を桟固定枠の他方の孔部に挿入するようにしてモールディング部材を取り付け位置にセットし、固定できるため、モールディング部材の長さがモールディング部材の露出長さ寸法より長ければ基本的に取り付けできるため、モールディング部材とグリル本体の間で厳格な寸法管理が必要でない。又、モールディング部材の両側の端末部は桟固定枠の一対の孔部に配置されて外部から見えないため、モールディング部材の端末部にバリや華咲きができないような成形を行う必要がなく、モールディング部材の製造工程も複雑化しない。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示し、フロントグリルの全体正面図である。

【図2】本発明の一実施形態を示し、(a)は図1のA−A線断面図、(b)は図1のB−B線断面図である。

【図3】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図4】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図5】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図6】本発明の一実施形態を示し、(a)はモールディング部材の組み付け過程を示す斜視図、(b)はモールディング部材の組み付け過程を示す断面図である。

【図7】第1従来例を示し、フロントグリルの部分斜視図である。

【図8】第1従来例を示し、図7のC−C線断面図である。

【図9】第2従来例を示し、フロントグリルの部分斜視図である。

【図10】第2従来例を示し、フロントグリルの一部分解斜視図である。

【図11】第2従来例を示し、(a)〜(c)はモールディング部材の各組み付け過程を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施形態を図面に基づいて説明する。

【0025】

図1〜図6は本発明の一実施形態を示す。図1及び図2(a)、(b)において、車両用グリルであるフロントグリル(ラジエータグリル)1は、グリル本体2と、グリル本体2の前面に取り付けされた三種類のモールディング部材20,30,31とを備えている。

【0026】

グリル本体2は、合成樹脂材より射出成形によって形成される。グリル本体2は、略長方形状の桟固定枠である外枠3と、この外枠3内の中心位置に配置された桟固定枠である内枠4と、外枠3と内枠4の間に間隔を置いて横方向に配置された複数の桟部5と、外枠3内に間隔を置いて縦方向及び横方向に配置された複数の補強桟部6とを備えている。

【0027】

各桟部5は、その両端が外枠3と内枠4にそれぞれ固定されている。各桟部5の前面は、外枠3の前面より一段低く設定されている。桟部5には、内側に向かって窪んでいる凹部7A,7Bが二箇所設けられている。この二箇所の一方の凹部7Aには長孔8が、他方の凹部7Bには丸孔9が形成されている。丸孔9が形成された他方の凹部7B内には、位置決め突部10が突設されている。各凹部7A,7Bには、モールディング部材20のねじ孔形成突部21が挿入されている。各凹部7A,7Bは、ねじ孔形成突部21が桟部5の長手方向に所定距離だけ移動できる幅寸法に設定されている。

【0028】

内枠4と外枠3には、桟部5が固定される桟固定部40の位置に一対の孔部11,12が設けられている。内枠4側の一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられている。つまり、この実施形態では、内枠4は、外周縦壁4aと前面壁4bと内周縦壁4cを有し、外周縦壁4aに孔部11が形成されている。この孔部11が外周縦壁4aと前面壁4bと内周縦壁4cに囲まれた内部スペースS1に開口することによって、図2(a)に示すd寸法だけ深く挿入できるよう設けられている。

【0029】

又、内枠4側の一方の孔部11は、桟部5の凹部7Aを一部切り欠くことによってモールディング部材20の挿入断面積に対して大きな寸法に形成されている。これにより、孔部11は、モールディング部材20の端末部20A,20Bに接触力を作用させることなく斜め挿入できる。

【0030】

外枠3側の他方の孔部12は、モールディング部材20の挿入断面積に対して若干だけ大きな寸法に形成されている。

【0031】

三種類のモールディング部材20,30,31は、桟形状のモールディング部材20と外枠3に対応する枠形状のモールディング部材30と、内枠4に対応する枠形状のモールディング部材31である。各種のモールディング部材20,30,31は、合成樹脂材より射出成形によって形成され、その表面にはメッキや塗装の表面処理がなされている。桟形状のモールディング部材20は、桟部5の前面に配置されている。モールディング部材20の長さ寸法L1は、内枠4と外枠3の一対の孔部11,12の間隔寸法(モールディング部材20の露出長さ寸法)L2より大きく設定されている。詳細には、グリル本体2とモールディング部材20の熱収縮誤差が最大値となった場合でも、モールディング部材20の長さ寸法L1が内枠4と外枠3の一対の孔部11,12の間隔寸法(モールディング部材の露出長さ寸法)L2よりも大きくなるよう寸法に余裕を持たせて設定されている。但し、モールディング部材20の一方の端末部20Aが孔部11の最奥位置まで挿入させた場合に、モールディング部材20の他方の端末先端が他方の孔部12に挿入できる長さを限度とする。このようにモールディング部材20の長さの許容範囲が非常に大きいため、モールディング部材20は製造時に長さ管理が必要ない。

【0032】

モールディング部材20の内面には、ねじ孔形成突部21が二箇所に設けられている。ねじ孔形成突部21には、ねじ孔21aが形成されている。各ねじ孔形成突部21は、モールディング部材20を桟部5に密着する状態にセットすると、桟部5の各凹部7A,7Bに入り込み、且つ、凹部7A,7B内の範囲で移動できる。つまり、モールディング部材20は、桟部5の前面にセットされた状態では長手方向に沿ってスライド自在である。

【0033】

一方のねじ孔形成突部21が桟部5の位置決め突部10に当接する位置は、桟部5側の丸孔9とモールディング部材20側のねじ孔形成突部21のねじ孔21aの位置が一致するようになっている。つまり、桟部5の位置決め突部10とモールディング部材20のねじ孔形成突部21によって、モールディング部材20の長手方向の位置決めを行う位置決め手段22が構成されている。

【0034】

モールディング部材20は、桟部5の凹部7A,7Bの長孔8及び丸孔9より挿入された各ねじ23がねじ孔形成突部21のねじ孔21aに螺入されることによって桟部5に固定されている。

【0035】

又、モールディング部材20は、内枠4側の端末部20Aがほぼ均一な幅形状に、外枠3側の端末部20Bが先細りの幅形状に形成されている。そのため、内枠4側のねじ孔形成突部21は、端末部20Aの先端近くに設定されている。外枠3側のねじ孔形成突部21は、端末部20Bの先端より少し中央寄りの位置に設定されている。

【0036】

枠形状のモールディング部材30,31は、外枠3と内枠4の前面にそれぞれ取り付けられている。

【0037】

次に、フロントグリル1の製造手順を、モールディング部材20の組み付け工程を中心に説明する。先ず、内枠4及び外枠3と、この内枠4及び外枠3に両端が固定された桟部5とを有するグリル本体2を形成する(グリル本体形成工程)。グリル本体2は、桟部5の両端が固定された内枠4及び外枠3の桟固定部40の箇所には一対の孔部11,12が設けられ、少なくとも一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられたものを形成する。又、一対の孔部11,12の間隔寸法(モールディング部材20の露出長さ寸法)L2より長い寸法L1のモールディング部材20を形成する(モールディング部材形成工程)。モールディング部材20には、表面にメッキ処理が施される。

【0038】

次に、図3(a)、(b)に示すように、グリル本体2の内枠4側の孔部11にモールディング部材20の一方の端末部20Aを挿入する(第1モールディング挿入工程)。

【0039】

次に、図4(a)、(b)に示すように、モールディング部材20の一方の端末部20Aを内枠4側の孔部11に挿入した状態で、モールディング部材20の内面を桟部5の前面に突き当てる方向に移動して密着させ、図5(a)、(b)に示すように、モールディング部材20を外枠3の孔部12に向かってスライド移動する。このスライド移動によって、図6(a)、(b)に示すように、グリル本体2の外枠3側の孔部12にモールディング部材20の他方の端末部20Bを挿入する(第2モールディング挿入工程)。モールディング部材20のスライド移動は、モールディング部材20のねじ孔形成突部21が桟部5の位置決め突部10に突き当たるまで行う。この突き当たり位置では桟部5の凹部7Bの丸孔9とねじ孔形成突部21のねじ孔21aの位置が一致する。

【0040】

次に、グリル本体2の裏面側から桟部5の凹部7A,7Bの丸孔9及び長孔8にねじ23をそれぞれ挿入する。各ねじ23をねじ孔形成突部21のねじ孔21aに螺入し、ねじ23の締結力によってモールディング部材20を桟部5に固定する(モールディング固定工程)。これで、モールディング部材20のグリル本体2への組み付けが完了する。

【0041】

以上説明したように、フロントグリル1は、内枠4及び外枠3と、この内枠4及び外枠3に両端が固定された桟部5とを有するグリル本体2と、桟部5の前面に取り付けられるモールディング部材20とを備え、桟部5の両端が固定された内枠4及び外枠3の桟固定部40の箇所には一対の孔部11,12が設けられ、一方の孔部11は、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられ、モールディング部材20の両側の端末部20A,20Bが一対の孔部11,12に入り込んでモールディング部材20が桟部5の前面に取り付けられている。従って、モールディング部材20の一方の端末部20Aを内枠4の一方の孔部11に深く挿入し、その後にモールディング部材20の他方の端末部20Bを外枠3の他方の孔部12に挿入するようにしてモールディング部材20を取り付け位置にセットし、固定できるため、モールディング部材20の長さがその露出長さ寸法より長ければ基本的に取り付けできるため、モールディング部材20とグリル本体2の間で厳格な寸法管理が必要でない。又、モールディング部材20の両側の端末部20A,20Bは内枠4及び外枠3の一対の孔部11,12内に配置されて外部から見えないため、モールディング部材20の端末部20A,20Bにバリや華咲きができないような成形を行う必要がなく、モールディング部材20の製造工程も複雑化しない。

【0042】

又、モールディング部材20の長さ寸法L1は、モールディング部材20の露出長さ寸法L2に対して十分に長く設定できるため、モールディング部材20の端末部20A,20Bに出来るバリや華咲きの範囲を完全に隠すことができる。

【0043】

モールディング部材20の両側の端末部20A,20Bが孔部11,12内に配置されて内枠4及び外枠3に固定されるため、モールディング部材20の端末部20A,20Bの浮き上がりを端末部付近で桟部5に固定しなくても防止できる。特に、この実施形態のように、モールディング部材20の他方の端末部20Bを先細り幅形状とすると、桟部5との固定箇所をモールディング部材20の端末部付近には設定できず、先細り幅形状の端末部20Bが浮き上がり易いが、このような浮き上がりを防止できる。

【0044】

モールディング部材20は、桟部5の前面にセットされた状態では長手方向に沿ってスライド自在であり、桟部5とモールディング部材20には、モールディング部材20の長手方向の位置決めを行う位置決め手段22が設けられている。従って、モールディング部材20の組み付け作業性が向上する。

【0045】

この実施形態では、桟部5の両端が内枠4と外枠3に固定され、内枠4と外枠3に孔部11,12がそれぞれ設けられている。しかし、桟部5の両端が固定される桟固定枠は、グリル本体2の構造によって異なり、一対の孔部11,12が外枠3に共に設けられる場合もあり、限定されない。

【0046】

この実施形態では、内枠4側の孔部11が、モールディング部材20の取付状態での端末位置より深く挿入可能に設けられている。しかし、外枠3側の孔部12のみを、又は、内枠4と外枠3の双方の孔部11,12を、モールディング部材20の取付状態での端末位置より深く挿入可能に設けても良い。尚、この実施形態では、外枠3の構造により外枠3側の孔部12もモールディング部材20の取付状態での端末位置より深く挿入可能に設けられている。しかし、外枠3側の孔部12にモールディング部材20の端末部20Bを先に挿入しても、モールディング部材20のねじ孔形成突部21が位置決め突部10に干渉するため、モールディング部材20の組み付けはできない。組み付け可能とするためには、位置決め突部10の位置を変更する必要がある。

【0047】

この実施形態では、モールディング部材20を取り付ける桟部5は、横方向に沿って配置されているが、縦方向でも、斜め方向であっても良い。

【0048】

尚、この実施形態では、車両用グリルはフロントグリル(ラジエータグリル)1であるが、フロントグリル1以外のグリルにも本発明を適用できることはもちろんである。

【符号の説明】

【0049】

1 フロントグリル(車両用グリル)

2 グリル本体

3 外枠(桟固定枠)

4 内枠(桟固定枠)

5 桟部

11,12 孔部

20 モールディング部材

20A,20B 端末部

22 位置決め手段

40 桟固定部

【特許請求の範囲】

【請求項1】

桟固定枠と、この桟固定枠に両端が固定された桟部とを有するグリル本体と、

前記桟部の前面に取り付けられるモールディング部材とを備えた車両用グリルであって、

前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、前記モールディング部材の取付状態での端末位置より深く挿入可能に設けられ、

前記モールディング部材の両端部が一対の前記孔部に入り込んで前記モールディング部材が前記桟部の前面に取り付けられたことを特徴とする車両用グリル。

【請求項2】

請求項1記載の車両用グリルであって、

前記モールディング部材は、前記桟部の前面にセットされた状態では長手方向に沿ってスライド自在であり、前記桟部と前記モールディング部材には、前記モールディング部材の長手方向の位置決めを行う位置決め手段が設けられたことを特徴とする車両用グリル。

【請求項3】

請求項1又は請求項2記載の車両用グリルであって、

前記桟固定枠は、略長方形状の外枠と、前記外枠内に配置された内枠を有し、前記内枠と前記外枠に前記孔部がそれぞれ設けられ、前記内枠と前記外枠に前記桟部の両端がそれぞれ固定されたことを特徴とする車両用グリル。

【請求項4】

桟固定枠と、この桟固定枠に両端が固定された桟部とを有し、前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、モールディング部材の取付状態での端末位置より深く挿入可能に設けられたグリル本体を形成するグリル本体形成工程と、

一対の前記孔部の間隔寸法より長い寸法のモールディング部材を形成するモールディング部材形成工程と、

前記グリル本体の一方の前記孔部に前記モールディング部材の一方の端末部を挿入する第1モールディング挿入工程と、

前記モールディング部材の一方の端末部を一方の前記孔部に挿入した状態で、前記グリル本体の他方の前記孔部に前記モールディング部材の他方の端末部を挿入する第2モールディング挿入工程と、

前記モールディング部材を前記桟部に固定するモールディング固定工程とを備えた車両用グリルの製造方法。

【請求項1】

桟固定枠と、この桟固定枠に両端が固定された桟部とを有するグリル本体と、

前記桟部の前面に取り付けられるモールディング部材とを備えた車両用グリルであって、

前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、前記モールディング部材の取付状態での端末位置より深く挿入可能に設けられ、

前記モールディング部材の両端部が一対の前記孔部に入り込んで前記モールディング部材が前記桟部の前面に取り付けられたことを特徴とする車両用グリル。

【請求項2】

請求項1記載の車両用グリルであって、

前記モールディング部材は、前記桟部の前面にセットされた状態では長手方向に沿ってスライド自在であり、前記桟部と前記モールディング部材には、前記モールディング部材の長手方向の位置決めを行う位置決め手段が設けられたことを特徴とする車両用グリル。

【請求項3】

請求項1又は請求項2記載の車両用グリルであって、

前記桟固定枠は、略長方形状の外枠と、前記外枠内に配置された内枠を有し、前記内枠と前記外枠に前記孔部がそれぞれ設けられ、前記内枠と前記外枠に前記桟部の両端がそれぞれ固定されたことを特徴とする車両用グリル。

【請求項4】

桟固定枠と、この桟固定枠に両端が固定された桟部とを有し、前記桟部の両端が固定された桟固定部の箇所には一対の孔部が設けられ、少なくとも前記孔部の一方は、モールディング部材の取付状態での端末位置より深く挿入可能に設けられたグリル本体を形成するグリル本体形成工程と、

一対の前記孔部の間隔寸法より長い寸法のモールディング部材を形成するモールディング部材形成工程と、

前記グリル本体の一方の前記孔部に前記モールディング部材の一方の端末部を挿入する第1モールディング挿入工程と、

前記モールディング部材の一方の端末部を一方の前記孔部に挿入した状態で、前記グリル本体の他方の前記孔部に前記モールディング部材の他方の端末部を挿入する第2モールディング挿入工程と、

前記モールディング部材を前記桟部に固定するモールディング固定工程とを備えた車両用グリルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−179924(P2012−179924A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−41974(P2011−41974)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]