車両用サイドシル構造

【課題】前面衝突またはオフセット衝突に対する高い引張強さを確保しつつ材料費を高騰させず、車体の軽量化も可能な車両用サイドシル構造を提供することを目的とする。

【解決手段】サイドシルインナパネル124と、サイドシルインナパネル124に接合されるサイドシルストレングス125とを有し、サイドシルストレングス125は、車体前方から後方へ順次接合された前部部材125−1、中部部材125−2、および後部部材125−3の3つの部材を含み、これら3つの部材の板厚(t1、t2、t3)は前部部材125−1、中部部材125−2、および後部部材125−3の順で次第に小さくなる。

【解決手段】サイドシルインナパネル124と、サイドシルインナパネル124に接合されるサイドシルストレングス125とを有し、サイドシルストレングス125は、車体前方から後方へ順次接合された前部部材125−1、中部部材125−2、および後部部材125−3の3つの部材を含み、これら3つの部材の板厚(t1、t2、t3)は前部部材125−1、中部部材125−2、および後部部材125−3の順で次第に小さくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両のサイドドアの下を車体前後方向に延設された車両用サイドシル構造に関するものである。

【背景技術】

【0002】

車両のサイドドアの下を車体前後方向に延びるサイドシル構造は、車体の左右両サイドを構成するフレーム部材である。このサイドシル構造は、例えば補強部材としてのサイドシルストレングス(または各種リンフォース)を有している。このサイドシル構造は、強度が高く、乗員を前方および側面衝突から保護する役割を有している。

【0003】

このようなサイドシル構造として、従来、例えば特許文献1に記載の技術が公知である。この特許文献1によれば、センターピラーと結合し車体前後方向に延びるロッカアウタリンフォースを、中央部とその両端部の部材に3分割し、これらを互いに接合して構成している。また、中央部の板厚を両端部の板厚よりも厚くしている。これにより、車体側面からの衝突時に、両端部で2点折れを起こさせて、ボディ変形が起きた場合でも車室内での乗員の安全が図られるとしている。

【0004】

また、例えば特許文献2には、車体前後方向に延びるロッカリンフォースを、車体前半部の厚板部と車体後半部の薄板部とに2分割し、これらを互いに接合した点が開示されている。すなわち、ロッカリンフォースの車体前半部と車体後半部の板厚を変化させている。これにより、オフセット衝突時の剛性および側面衝突時の断面形状を確保しながら、不必要な部分の板厚を小さくして、重量の増大を回避できるとしている。

【0005】

さらに、例えば特許文献3には、車体前後方向に延びるサイドシルリンフォースが開示され、これは、サイドシル部に沿って車両の前後方向に延びるサイドシル領域と、フロントピラー部に沿って上方に立ち上がる前端部とを有する。特許文献3によれば、この前端部を含む部分の板厚を、サイドシル部に沿う部分の板厚よりも大きくした点が開示されている。

【0006】

これにより、特許文献3では、前端部の板厚を大きくしたので、従来からフロントピラー下部とサイドシル前部との結合部位に設けられていたドアヒンジリンフォース(サイドシルリンフォースとは別部材)を削減できるとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4092717号公報

【特許文献2】特開2000−85633号公報

【特許文献3】特許第3969054号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1〜3はいずれも、前面衝突またはオフセット衝突に対しては考慮しておらず、これらの衝突に対してどの部分にどのような部材が必要とされるかについて、特に開示していない。また、2分割または3分割された部材を製造する際、寸法が異なる部分があっても、無条件に寸法の大きな部材に合わせて鋼板等から材料取りをしている。このため、材料の廃棄部分が多くなり不経済である。

【0009】

本発明は、このような課題に鑑み、前面衝突またはオフセット衝突に対する高い引張強さを確保しつつ材料費を高騰させず、車体の軽量化も可能な車両用サイドシル構造を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明にかかる車両用サイドシル構造の代表的な構成は、車両のサイドドアの下を車体前後方向に延びる車両用サイドシル構造において、車両用サイドシル構造の車内側の面を構成するサイドシルインナパネルと、サイドシルインナパネルの車外側に接合されるサイドシルストレングスとを有し、サイドシルストレングスは、車体前方から後方へ順次接合された前部部材、中部部材、および後部部材の3つの部材を含み、3つの部材の板厚は前部部材、中部部材、および後部部材の順で次第に小さくなることを特徴とする。

【0011】

上記構成により、3分割したサイドシルストレングスのうち、前面衝突またはオフセット衝突に対して強度が最も必要とされる前部部材の板厚を最も大きくし、高い引張強さを確保した。一方、かかる衝突に対してそれほど強度が必要とされない後方の中部部材および後部部材は、順次板厚を小さくすることで、材料費を低減させるとともに車体の軽量化を図ることが可能となった。本発明の特徴は、部材の板厚すなわち強度をこのように、適材適所に変更したことにある。さらに、サイドシルストレングスを3分割という多数の部材に分割したことで、部材間の高さ寸法が異なっていても、同じ鋼板からの材料取りの際の歩留まりが向上して経済的である。

【0012】

また、3つの部材は前部部材、中部部材、および後部部材の順で次第に引張強さが小さくなるようにするとよい。一般に、前面衝突またはオフセット衝突時には、車体前方から後方に行くに従い、サイドシルストレングスに加えられる荷重は途中で各種部材により弱められる。そこで、引張強さが最も必要とされる前部部材からそれほど必要とされない後方の中部部材および後部部材に向けて、引張強さが次第に小さくなるようにすることで、サイドシルストレングスの強度を適材適所に変化させることが可能となる。

【0013】

さらに、前部部材を高張力鋼板で構成し、中部部材を一般構造用圧延鋼板で構成し、後部部材を軟鋼板で構成するとよい。上記構成により、例えば前面衝突またはオフセット衝突時の衝撃に対して、最も強度が必要な前部部材に高張力鋼板を用い、中程度の強度が必要な中部部材に一般構造用圧延鋼板を用い、それほど強度が必要とされない後部部材に軟鋼板を用いることで、3つの部材を強度的に使い分け、必要な部分に対しては高い引張強さを確保しつつ材料費の高騰を抑制することが可能となる。

【0014】

また、前部部材はフロントピラー下端部からセンターピラー下端部の手前までの長さを有し、中部部材は前部部材の後端からリヤドアの下端中央までの長さを有し、後部部材は中部部材の後端からリヤホイールハウスまでの長さを有するとよい。既に述べたようにサイドシルストレングスを3分割したことで、上記のように、設計に際し前部部材、中部部材、および後部部材の材料、形状、板厚等をきめ細かく設定することができる。こうして、安全性を確保しつつ各部材に対し好適な材料、形状、板厚等を選択することが可能となる。

【0015】

また、サイドシルストレングスを、前部部材、中部部材、および後部部材を予め接合したテーラードブランク材で構成するとよい。上記構成によっても、板厚等の異なる複数の鋼板をプレス成形前に溶接して用いることで、サイドシルストレングスの強度を適材適所に変化させることが可能となる。

【発明の効果】

【0016】

本発明によれば、前面衝突またはオフセット衝突に対する高い引張強さを確保しつつ材料費を高騰させず、車体の軽量化も可能な車両用サイドシル構造を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態の車両用サイドシル構造が適用された車両のサイドボディおよびフロア部分の外観図である。

【図2】図1のサイドボディの側面図である。

【図3】図1のIII−III線に沿う断面図である。

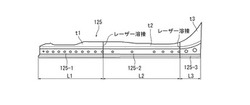

【図4】図2のサイドシルストレングスの正面図である。

【図5】図4のサイドシルストレングスの3つの構成部材を材料取りする際の一例を示す正面図である。

【図6】比較例の正面図であって、サイドシルストレングスの2つの構成部材を材料取りする際の一例を示す正面図である。

【発明を実施するための形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。

【0019】

なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

図1は、本実施形態の車両用サイドシル構造が適用された車両のサイドボディおよびフロア部分の外観図であり、図2は、サイドボディの側面図である。図1および図2において、サイドボディ100は、車両のサイドドア(フロントドア102およびリヤドア104)の下を車体前後方向に延びる車両用サイドシル構造(以下、「サイドシル」という)106を有している。

【0021】

このサイドシル106の前端部、中央部、および後部には、車体上下方向に延びるフロントピラー108、センターピラー110、およびリヤピラー112の下端部が接合されている。また、これらフロントピラー108、センターピラー110、およびリヤピラー112の上端部は、車体前後方向に延びるルーフサイドレール114に接合されている。

【0022】

リヤピラー112の下方には、リヤホイールハウス116が設けられている。また、車内底部には、メインフロア118およびリヤフロア120が設けられている。また、左右一対のサイドシル(図1では右側のサイドシル106のみ表示)を接続するように、車幅方向にクロスメンバ122が横設されている。

【0023】

図3は、図1のIII−III線に沿う断面図である。同図3において、サイドシル106は、車内側の面を構成するサイドシルインナパネル124と、サイドシルインナパネル124の車外側に接合されるサイドシルストレングス125とを有している。さらに、このサイドシルストレングス125の車外側には、サイドシル106の車外側の面を構成するサイドボディアウタパネル126が接合されている。これらの接合には、スポット溶接が用いられている。

【0024】

サイドシルインナパネル124は、車内側に突出する断面ハット形状を有している。このサイドシルインナパネル124は、車内側に突出するインナ突出部124aと、このインナ突出部124aの上側に延設された上フランジ部124bおよび下側に延設された下フランジ部124cとを有している。

【0025】

サイドシルストレングス125は、車外側に突出する断面ハット形状を有している。このサイドシルストレングス125は、車外側に突出する突出部125aと、この突出部125aの上側に延設された上フランジ部125bおよび下側に延設された下フランジ部125cとを有している。

【0026】

サイドボディアウタパネル126は、車外側に突出する断面湾曲形状を有している。このサイドボディアウタパネル126は、車外側に突出するアウタ突出部126aと、このアウタ突出部126aの上側に延設された上フランジ部126bおよび下側に延設された下フランジ部126cとを有している。

【0027】

また、サイドシルインナパネル124の上フランジ部124b、サイドシルストレングス125の上フランジ部125b、およびサイドボディアウタパネル126の上フランジ部126bは、スポット溶接により一体的に接合されている。同様に、サイドシルインナパネル124の下フランジ部124c、サイドシルストレングス125の下フランジ部125c、およびサイドボディアウタパネル126の下フランジ部126cは、スポット溶接により一体的に接合されている。

【0028】

こうして、サイドシルインナパネル124とサイドボディアウタパネル126との間に閉断面128を形成している。さらに、サイドシルインナパネル124とサイドシルストレングス125との間に閉断面130を形成している。こうして、断面係数の大きい閉断面128、130として、前面衝突またはオフセット衝突時の強度を確保しながら、受ける荷重を吸収することができる。なお、これにより、例えば車両の側面から外力を受けた場合にも、サイドシル106の変形を最小限に抑制して乗員の安全を確保することができる。

【0029】

図4は、サイドシルストレングス125の正面図である。本実施形態では、サイドシルストレングス125は、車体前方から後方へ順次接合(例えばレーザー溶接)された前部部材125−1、中部部材125−2、および後部部材125−3の3つの部材を含んでいる。また、これら3つの部材125−1〜125−3の板厚(t1、t2、t3)は、前部部材125−1、中部部材125−2、および後部部材125−3の順で次第に小さくなっている。なお、接合方法はレーザー溶接に限らない。例えば、スポット溶接等であってもよい。

【0030】

具体的には、前部部材125−1の板厚t1は1.20mm、中部部材125−2の板厚t2は1.00mm、後部部材125−3の板厚t3は0.80mmである。ただし、これらの数値は一例であり、これに限定されない。

【0031】

本実施形態によれば、3分割したサイドシルストレングス125のうち、前面衝突またはオフセット衝突に対して強度が最も必要とされる前部部材125−1の板厚t1を最も大きくし、高い引張強さを確保した。一方、かかる衝突に対してそれほど強度が必要とされない後方の中部部材125−2および後部部材125−3は、順次板厚t2、t3を小さくすることで、材料費を低減するとともに車体の軽量化を図った。すなわち、本発明の特徴は、部材の板厚すなわち強度をこのように、適材適所に変更したことにある。

【0032】

例えば、前面衝突またはオフセット衝突時には、サイドシルストレングス125に加わる荷重が車体前方から後方に行くに従い、途中で各種部材により弱められる。このため、サイドシルストレングス125を構成する部分のうち、前方の部材ほど強い強度を必要とする。そこで、前部部材125−1の板厚t1を最大として安全性を強化しつつ軽量化を図ることができる。さらに、サイドシルストレングス125を3分割という多数の部材に分割したことで、後述するように部材間の高さ寸法が異なっていても、同じ鋼板からの材料取りの際の歩留まりが向上して経済的である。

【0033】

また、本実施形態では、3つの部材は前部部材125−1、中部部材125−2、および後部部材125−3の順で次第に引張強さが小さくなるようにしている。一般に、前述したように、前面衝突またはオフセット衝突時には、サイドシルストレングス125に加えられる荷重は、車体前方から後方に行くに従い途中で各種部材により弱められる。このため、引張強さが最も必要とされる前部部材125−1からそれほど必要とされない後方の中部部材125−2および後部部材125−3に向けて、引張強さが次第に小さくなる材料を用いた。これにより、サイドシルストレングス125の強度を適材適所に変化させることができる。

【0034】

次に、本実施形態では、前部部材125−1はフロントピラー108の下端部からセンターピラー110の下端部の手前までの長さを有する。また、中部部材125−2は前部部材125−1の後端からリヤドア104の下端中央までの長さを有する。さらに、後部部材125−3は中部部材125−2の後端からリヤホイールハウス116までの長さを有する。

【0035】

このように、サイドシルストレングス125を3つの部材に分割したので、設計の際に各部材の材料、形状、板厚等をきめ細かく設定することができる。こうして、各部材に好適な材料、形状、板厚等を選択して、安全性の確保と車体の軽量化等を図ることができる。なお、本実施形態では、センターピラー110の下端部に中部部材125−2の略中心が位置しているので、中部部材125−2は自身の強度の他、センターピラー110によっても補強される。

【0036】

次に、図5は、サイドシルストレングス125の構成部材(前部部材125−1、中部部材125−2、後部部材125−3)を材料取りする際の一例を示す正面図である。本実施形態では、前部材料135から前部部材125−1を材料取りし、中部材料136から中部部材125−2を材料取りし、後部材料137から後部部材125−3を材料取りしている。

【0037】

ただし、まず、これら前部材料135、中部材料136、および後部材料137から材料取りされた3枚の部材を、レーザー溶接して1枚のブランク(半加工品)とする。その後、プレス加工により前部部材125−1、中部部材125−2、および後部部材125−3が得られる。

【0038】

また、図5では説明の便宜上、1枚の原材料板から前部部材125−1、中部部材125−2、および後部部材125−3を材料取りしているように見える。しかし、実際は、前部材料135、中部材料136、後部材料137は、それぞれ材質、大きさの異なる別材料である。

【0039】

前部材料135は、縦(H1)、横(L1)の矩形状(a−b−f−e)の大きさの板材、中部材料136は、縦(H1)、横(L2)の矩形状(b−c−g−f)の大きさの板材、後部材料137は、縦(H2)、横(L3)の矩形状(c−d−i−h)の大きさの板材である。特に、後部材料137は後端に、上方に延びる鋭角部138を有している(すなわち、各部材間の高さ寸法が異なった部分を有している)。しかし、3分割により後部材料137の横の寸法(L3)が短くなったことで、材料取りを有利にすることができる。

【0040】

一方、図6は、比較例の正面図であって、サイドシルストレングスが2分割の場合の2つの構成部材を材料取りする際の一例を示す正面図である。この比較例では、前部材料145から前部部材125−1を材料取りし、中後部材料146から中部部材125−2および後部部材125−3を材料取りしている。

【0041】

この比較例では、前部材料145は、縦(H1)、横(L1)の矩形状(a−b−f−e)の大きさの板材、中後部材料146は、縦(H2)、横(L2+L3)の矩形状(b−d−i−j)の大きさの板材である。

【0042】

本実施形態と比較例とを対比した場合、比較例の後部材料146を用意するためには、縦(H2)、横(L2+L3)の大きさの板材を用意する必要がある。しかも、比較例では大きな面積の廃棄部分が生じる。これに対し、特に本実施形態の後部材料137は、横の寸法(L3)が小さくて済むため、材料の廃棄部分も少なくて済み、経済的にも有利である。また、比較例では、2種類の前部材料145と中後部材料146を用いているため、材質や板厚も2種類に限定されてしまう。

【0043】

これに対し、本実施形態では、3つの部材の材料を必要な強度に応じて選定することができる。具体的には、前部部材125−1を引張強さ980MPa(板厚t1=1.20mm)の高張力鋼板(JAC980YN−45/45)で構成し、中部部材125−2を引張強さ440MPa(板厚t2=1.00mm)の一般構造用圧延鋼板(JAC440WN−45/45)で構成した。また、後部部材125−3は、引張強さ270MPa(板厚t3=0.80mm)の軟鋼板(JAC270CN−45/45)で構成した。なお、JAC(Japan Accreditation Council)は日本認定機関協議会の略語である。

【0044】

本実施形態では、サイドシルストレングス125を3分割の部材で構成したので、これらの各部材(前部部材125−1、中部部材125−2、後部部材125−3)として、それぞれ異なる材料を用いることができる。これにより、各部材(前部部材125−1、中部部材125−2、後部部材125−3)を、必要な引張強さに応じて材料を選択することができる。すなわち、強度が必要な部分には引張強さの大きい材料を用い、比較的に強度が低くてよい部分には引張強さが小さい材料を用いた。さらに、これら3つの部材125−1〜125−3を車体前方から後方へ順次一体的に接合することで、強度を適材適所に変化させて車体の軽量化等を図ることができる。

【0045】

また、本実施形態では、このサイドシルストレングス125を、前部部材125−1、中部部材125−2、および後部部材125−3を予め接合したテーラードブランク材(Tailor Welded Blank)で構成した。すなわち、板厚、材質、長さの異なる3つの部材(前部部材125−1、中部部材125−2、後部部材125−3)をプレス成形前に溶接し、1枚のブランク(半加工品)としたものを用いた。これにより、板厚等の異なる複数の鋼板をプレス成形前に溶接して用いることで、サイドシルストレングス125の強度を適材適所に変化させて車体の軽量化等を達成することができる。

【0046】

以上、本実施形態によれば、前面衝突またはオフセット衝突等を考慮して、車体前方で強度が必要な部分には強くて板厚の大きい材料を用い、また中程度の強度が必要な部分には中程度の強さと板厚の材料を用い、さらに車体後方で強度が低くてよい部分には弱くて板厚の小さい材料を用いて、部材の強度を適材適所に変更することができた。

【0047】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0048】

本発明は、車両のサイドドアの下を車体前後方向に延びる車両用サイドシル構造に利用することができる。

【符号の説明】

【0049】

100…サイドボディ、102…フロントドア、104…リヤドア、106…サイドシル、108…フロントピラー、110…センターピラー、112…リヤピラー、114…ルーフサイドレール、116…リヤホイールハウス、118…メインフロア、120…リヤフロア、124…サイドシルインナパネル、124a…インナ突出部、124b…上フランジ部、124c…下フランジ部、125…サイドシルストレングス、125a…突出部、125b…上フランジ部、125c…下フランジ部、125−1…前部部材、125−2…中部部材、125−3…後部部材、126…サイドボディアウタパネル、126a…アウタ突出部、126b…上フランジ部、126c…下フランジ部、128…閉断面、130…閉断面、135…前部材料、136…中部材料、137…後部材料、138…鋭角部、145…前部材料、146…中後部材料

【技術分野】

【0001】

本発明は、車両のサイドドアの下を車体前後方向に延設された車両用サイドシル構造に関するものである。

【背景技術】

【0002】

車両のサイドドアの下を車体前後方向に延びるサイドシル構造は、車体の左右両サイドを構成するフレーム部材である。このサイドシル構造は、例えば補強部材としてのサイドシルストレングス(または各種リンフォース)を有している。このサイドシル構造は、強度が高く、乗員を前方および側面衝突から保護する役割を有している。

【0003】

このようなサイドシル構造として、従来、例えば特許文献1に記載の技術が公知である。この特許文献1によれば、センターピラーと結合し車体前後方向に延びるロッカアウタリンフォースを、中央部とその両端部の部材に3分割し、これらを互いに接合して構成している。また、中央部の板厚を両端部の板厚よりも厚くしている。これにより、車体側面からの衝突時に、両端部で2点折れを起こさせて、ボディ変形が起きた場合でも車室内での乗員の安全が図られるとしている。

【0004】

また、例えば特許文献2には、車体前後方向に延びるロッカリンフォースを、車体前半部の厚板部と車体後半部の薄板部とに2分割し、これらを互いに接合した点が開示されている。すなわち、ロッカリンフォースの車体前半部と車体後半部の板厚を変化させている。これにより、オフセット衝突時の剛性および側面衝突時の断面形状を確保しながら、不必要な部分の板厚を小さくして、重量の増大を回避できるとしている。

【0005】

さらに、例えば特許文献3には、車体前後方向に延びるサイドシルリンフォースが開示され、これは、サイドシル部に沿って車両の前後方向に延びるサイドシル領域と、フロントピラー部に沿って上方に立ち上がる前端部とを有する。特許文献3によれば、この前端部を含む部分の板厚を、サイドシル部に沿う部分の板厚よりも大きくした点が開示されている。

【0006】

これにより、特許文献3では、前端部の板厚を大きくしたので、従来からフロントピラー下部とサイドシル前部との結合部位に設けられていたドアヒンジリンフォース(サイドシルリンフォースとは別部材)を削減できるとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4092717号公報

【特許文献2】特開2000−85633号公報

【特許文献3】特許第3969054号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1〜3はいずれも、前面衝突またはオフセット衝突に対しては考慮しておらず、これらの衝突に対してどの部分にどのような部材が必要とされるかについて、特に開示していない。また、2分割または3分割された部材を製造する際、寸法が異なる部分があっても、無条件に寸法の大きな部材に合わせて鋼板等から材料取りをしている。このため、材料の廃棄部分が多くなり不経済である。

【0009】

本発明は、このような課題に鑑み、前面衝突またはオフセット衝突に対する高い引張強さを確保しつつ材料費を高騰させず、車体の軽量化も可能な車両用サイドシル構造を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明にかかる車両用サイドシル構造の代表的な構成は、車両のサイドドアの下を車体前後方向に延びる車両用サイドシル構造において、車両用サイドシル構造の車内側の面を構成するサイドシルインナパネルと、サイドシルインナパネルの車外側に接合されるサイドシルストレングスとを有し、サイドシルストレングスは、車体前方から後方へ順次接合された前部部材、中部部材、および後部部材の3つの部材を含み、3つの部材の板厚は前部部材、中部部材、および後部部材の順で次第に小さくなることを特徴とする。

【0011】

上記構成により、3分割したサイドシルストレングスのうち、前面衝突またはオフセット衝突に対して強度が最も必要とされる前部部材の板厚を最も大きくし、高い引張強さを確保した。一方、かかる衝突に対してそれほど強度が必要とされない後方の中部部材および後部部材は、順次板厚を小さくすることで、材料費を低減させるとともに車体の軽量化を図ることが可能となった。本発明の特徴は、部材の板厚すなわち強度をこのように、適材適所に変更したことにある。さらに、サイドシルストレングスを3分割という多数の部材に分割したことで、部材間の高さ寸法が異なっていても、同じ鋼板からの材料取りの際の歩留まりが向上して経済的である。

【0012】

また、3つの部材は前部部材、中部部材、および後部部材の順で次第に引張強さが小さくなるようにするとよい。一般に、前面衝突またはオフセット衝突時には、車体前方から後方に行くに従い、サイドシルストレングスに加えられる荷重は途中で各種部材により弱められる。そこで、引張強さが最も必要とされる前部部材からそれほど必要とされない後方の中部部材および後部部材に向けて、引張強さが次第に小さくなるようにすることで、サイドシルストレングスの強度を適材適所に変化させることが可能となる。

【0013】

さらに、前部部材を高張力鋼板で構成し、中部部材を一般構造用圧延鋼板で構成し、後部部材を軟鋼板で構成するとよい。上記構成により、例えば前面衝突またはオフセット衝突時の衝撃に対して、最も強度が必要な前部部材に高張力鋼板を用い、中程度の強度が必要な中部部材に一般構造用圧延鋼板を用い、それほど強度が必要とされない後部部材に軟鋼板を用いることで、3つの部材を強度的に使い分け、必要な部分に対しては高い引張強さを確保しつつ材料費の高騰を抑制することが可能となる。

【0014】

また、前部部材はフロントピラー下端部からセンターピラー下端部の手前までの長さを有し、中部部材は前部部材の後端からリヤドアの下端中央までの長さを有し、後部部材は中部部材の後端からリヤホイールハウスまでの長さを有するとよい。既に述べたようにサイドシルストレングスを3分割したことで、上記のように、設計に際し前部部材、中部部材、および後部部材の材料、形状、板厚等をきめ細かく設定することができる。こうして、安全性を確保しつつ各部材に対し好適な材料、形状、板厚等を選択することが可能となる。

【0015】

また、サイドシルストレングスを、前部部材、中部部材、および後部部材を予め接合したテーラードブランク材で構成するとよい。上記構成によっても、板厚等の異なる複数の鋼板をプレス成形前に溶接して用いることで、サイドシルストレングスの強度を適材適所に変化させることが可能となる。

【発明の効果】

【0016】

本発明によれば、前面衝突またはオフセット衝突に対する高い引張強さを確保しつつ材料費を高騰させず、車体の軽量化も可能な車両用サイドシル構造を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態の車両用サイドシル構造が適用された車両のサイドボディおよびフロア部分の外観図である。

【図2】図1のサイドボディの側面図である。

【図3】図1のIII−III線に沿う断面図である。

【図4】図2のサイドシルストレングスの正面図である。

【図5】図4のサイドシルストレングスの3つの構成部材を材料取りする際の一例を示す正面図である。

【図6】比較例の正面図であって、サイドシルストレングスの2つの構成部材を材料取りする際の一例を示す正面図である。

【発明を実施するための形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。

【0019】

なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

図1は、本実施形態の車両用サイドシル構造が適用された車両のサイドボディおよびフロア部分の外観図であり、図2は、サイドボディの側面図である。図1および図2において、サイドボディ100は、車両のサイドドア(フロントドア102およびリヤドア104)の下を車体前後方向に延びる車両用サイドシル構造(以下、「サイドシル」という)106を有している。

【0021】

このサイドシル106の前端部、中央部、および後部には、車体上下方向に延びるフロントピラー108、センターピラー110、およびリヤピラー112の下端部が接合されている。また、これらフロントピラー108、センターピラー110、およびリヤピラー112の上端部は、車体前後方向に延びるルーフサイドレール114に接合されている。

【0022】

リヤピラー112の下方には、リヤホイールハウス116が設けられている。また、車内底部には、メインフロア118およびリヤフロア120が設けられている。また、左右一対のサイドシル(図1では右側のサイドシル106のみ表示)を接続するように、車幅方向にクロスメンバ122が横設されている。

【0023】

図3は、図1のIII−III線に沿う断面図である。同図3において、サイドシル106は、車内側の面を構成するサイドシルインナパネル124と、サイドシルインナパネル124の車外側に接合されるサイドシルストレングス125とを有している。さらに、このサイドシルストレングス125の車外側には、サイドシル106の車外側の面を構成するサイドボディアウタパネル126が接合されている。これらの接合には、スポット溶接が用いられている。

【0024】

サイドシルインナパネル124は、車内側に突出する断面ハット形状を有している。このサイドシルインナパネル124は、車内側に突出するインナ突出部124aと、このインナ突出部124aの上側に延設された上フランジ部124bおよび下側に延設された下フランジ部124cとを有している。

【0025】

サイドシルストレングス125は、車外側に突出する断面ハット形状を有している。このサイドシルストレングス125は、車外側に突出する突出部125aと、この突出部125aの上側に延設された上フランジ部125bおよび下側に延設された下フランジ部125cとを有している。

【0026】

サイドボディアウタパネル126は、車外側に突出する断面湾曲形状を有している。このサイドボディアウタパネル126は、車外側に突出するアウタ突出部126aと、このアウタ突出部126aの上側に延設された上フランジ部126bおよび下側に延設された下フランジ部126cとを有している。

【0027】

また、サイドシルインナパネル124の上フランジ部124b、サイドシルストレングス125の上フランジ部125b、およびサイドボディアウタパネル126の上フランジ部126bは、スポット溶接により一体的に接合されている。同様に、サイドシルインナパネル124の下フランジ部124c、サイドシルストレングス125の下フランジ部125c、およびサイドボディアウタパネル126の下フランジ部126cは、スポット溶接により一体的に接合されている。

【0028】

こうして、サイドシルインナパネル124とサイドボディアウタパネル126との間に閉断面128を形成している。さらに、サイドシルインナパネル124とサイドシルストレングス125との間に閉断面130を形成している。こうして、断面係数の大きい閉断面128、130として、前面衝突またはオフセット衝突時の強度を確保しながら、受ける荷重を吸収することができる。なお、これにより、例えば車両の側面から外力を受けた場合にも、サイドシル106の変形を最小限に抑制して乗員の安全を確保することができる。

【0029】

図4は、サイドシルストレングス125の正面図である。本実施形態では、サイドシルストレングス125は、車体前方から後方へ順次接合(例えばレーザー溶接)された前部部材125−1、中部部材125−2、および後部部材125−3の3つの部材を含んでいる。また、これら3つの部材125−1〜125−3の板厚(t1、t2、t3)は、前部部材125−1、中部部材125−2、および後部部材125−3の順で次第に小さくなっている。なお、接合方法はレーザー溶接に限らない。例えば、スポット溶接等であってもよい。

【0030】

具体的には、前部部材125−1の板厚t1は1.20mm、中部部材125−2の板厚t2は1.00mm、後部部材125−3の板厚t3は0.80mmである。ただし、これらの数値は一例であり、これに限定されない。

【0031】

本実施形態によれば、3分割したサイドシルストレングス125のうち、前面衝突またはオフセット衝突に対して強度が最も必要とされる前部部材125−1の板厚t1を最も大きくし、高い引張強さを確保した。一方、かかる衝突に対してそれほど強度が必要とされない後方の中部部材125−2および後部部材125−3は、順次板厚t2、t3を小さくすることで、材料費を低減するとともに車体の軽量化を図った。すなわち、本発明の特徴は、部材の板厚すなわち強度をこのように、適材適所に変更したことにある。

【0032】

例えば、前面衝突またはオフセット衝突時には、サイドシルストレングス125に加わる荷重が車体前方から後方に行くに従い、途中で各種部材により弱められる。このため、サイドシルストレングス125を構成する部分のうち、前方の部材ほど強い強度を必要とする。そこで、前部部材125−1の板厚t1を最大として安全性を強化しつつ軽量化を図ることができる。さらに、サイドシルストレングス125を3分割という多数の部材に分割したことで、後述するように部材間の高さ寸法が異なっていても、同じ鋼板からの材料取りの際の歩留まりが向上して経済的である。

【0033】

また、本実施形態では、3つの部材は前部部材125−1、中部部材125−2、および後部部材125−3の順で次第に引張強さが小さくなるようにしている。一般に、前述したように、前面衝突またはオフセット衝突時には、サイドシルストレングス125に加えられる荷重は、車体前方から後方に行くに従い途中で各種部材により弱められる。このため、引張強さが最も必要とされる前部部材125−1からそれほど必要とされない後方の中部部材125−2および後部部材125−3に向けて、引張強さが次第に小さくなる材料を用いた。これにより、サイドシルストレングス125の強度を適材適所に変化させることができる。

【0034】

次に、本実施形態では、前部部材125−1はフロントピラー108の下端部からセンターピラー110の下端部の手前までの長さを有する。また、中部部材125−2は前部部材125−1の後端からリヤドア104の下端中央までの長さを有する。さらに、後部部材125−3は中部部材125−2の後端からリヤホイールハウス116までの長さを有する。

【0035】

このように、サイドシルストレングス125を3つの部材に分割したので、設計の際に各部材の材料、形状、板厚等をきめ細かく設定することができる。こうして、各部材に好適な材料、形状、板厚等を選択して、安全性の確保と車体の軽量化等を図ることができる。なお、本実施形態では、センターピラー110の下端部に中部部材125−2の略中心が位置しているので、中部部材125−2は自身の強度の他、センターピラー110によっても補強される。

【0036】

次に、図5は、サイドシルストレングス125の構成部材(前部部材125−1、中部部材125−2、後部部材125−3)を材料取りする際の一例を示す正面図である。本実施形態では、前部材料135から前部部材125−1を材料取りし、中部材料136から中部部材125−2を材料取りし、後部材料137から後部部材125−3を材料取りしている。

【0037】

ただし、まず、これら前部材料135、中部材料136、および後部材料137から材料取りされた3枚の部材を、レーザー溶接して1枚のブランク(半加工品)とする。その後、プレス加工により前部部材125−1、中部部材125−2、および後部部材125−3が得られる。

【0038】

また、図5では説明の便宜上、1枚の原材料板から前部部材125−1、中部部材125−2、および後部部材125−3を材料取りしているように見える。しかし、実際は、前部材料135、中部材料136、後部材料137は、それぞれ材質、大きさの異なる別材料である。

【0039】

前部材料135は、縦(H1)、横(L1)の矩形状(a−b−f−e)の大きさの板材、中部材料136は、縦(H1)、横(L2)の矩形状(b−c−g−f)の大きさの板材、後部材料137は、縦(H2)、横(L3)の矩形状(c−d−i−h)の大きさの板材である。特に、後部材料137は後端に、上方に延びる鋭角部138を有している(すなわち、各部材間の高さ寸法が異なった部分を有している)。しかし、3分割により後部材料137の横の寸法(L3)が短くなったことで、材料取りを有利にすることができる。

【0040】

一方、図6は、比較例の正面図であって、サイドシルストレングスが2分割の場合の2つの構成部材を材料取りする際の一例を示す正面図である。この比較例では、前部材料145から前部部材125−1を材料取りし、中後部材料146から中部部材125−2および後部部材125−3を材料取りしている。

【0041】

この比較例では、前部材料145は、縦(H1)、横(L1)の矩形状(a−b−f−e)の大きさの板材、中後部材料146は、縦(H2)、横(L2+L3)の矩形状(b−d−i−j)の大きさの板材である。

【0042】

本実施形態と比較例とを対比した場合、比較例の後部材料146を用意するためには、縦(H2)、横(L2+L3)の大きさの板材を用意する必要がある。しかも、比較例では大きな面積の廃棄部分が生じる。これに対し、特に本実施形態の後部材料137は、横の寸法(L3)が小さくて済むため、材料の廃棄部分も少なくて済み、経済的にも有利である。また、比較例では、2種類の前部材料145と中後部材料146を用いているため、材質や板厚も2種類に限定されてしまう。

【0043】

これに対し、本実施形態では、3つの部材の材料を必要な強度に応じて選定することができる。具体的には、前部部材125−1を引張強さ980MPa(板厚t1=1.20mm)の高張力鋼板(JAC980YN−45/45)で構成し、中部部材125−2を引張強さ440MPa(板厚t2=1.00mm)の一般構造用圧延鋼板(JAC440WN−45/45)で構成した。また、後部部材125−3は、引張強さ270MPa(板厚t3=0.80mm)の軟鋼板(JAC270CN−45/45)で構成した。なお、JAC(Japan Accreditation Council)は日本認定機関協議会の略語である。

【0044】

本実施形態では、サイドシルストレングス125を3分割の部材で構成したので、これらの各部材(前部部材125−1、中部部材125−2、後部部材125−3)として、それぞれ異なる材料を用いることができる。これにより、各部材(前部部材125−1、中部部材125−2、後部部材125−3)を、必要な引張強さに応じて材料を選択することができる。すなわち、強度が必要な部分には引張強さの大きい材料を用い、比較的に強度が低くてよい部分には引張強さが小さい材料を用いた。さらに、これら3つの部材125−1〜125−3を車体前方から後方へ順次一体的に接合することで、強度を適材適所に変化させて車体の軽量化等を図ることができる。

【0045】

また、本実施形態では、このサイドシルストレングス125を、前部部材125−1、中部部材125−2、および後部部材125−3を予め接合したテーラードブランク材(Tailor Welded Blank)で構成した。すなわち、板厚、材質、長さの異なる3つの部材(前部部材125−1、中部部材125−2、後部部材125−3)をプレス成形前に溶接し、1枚のブランク(半加工品)としたものを用いた。これにより、板厚等の異なる複数の鋼板をプレス成形前に溶接して用いることで、サイドシルストレングス125の強度を適材適所に変化させて車体の軽量化等を達成することができる。

【0046】

以上、本実施形態によれば、前面衝突またはオフセット衝突等を考慮して、車体前方で強度が必要な部分には強くて板厚の大きい材料を用い、また中程度の強度が必要な部分には中程度の強さと板厚の材料を用い、さらに車体後方で強度が低くてよい部分には弱くて板厚の小さい材料を用いて、部材の強度を適材適所に変更することができた。

【0047】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0048】

本発明は、車両のサイドドアの下を車体前後方向に延びる車両用サイドシル構造に利用することができる。

【符号の説明】

【0049】

100…サイドボディ、102…フロントドア、104…リヤドア、106…サイドシル、108…フロントピラー、110…センターピラー、112…リヤピラー、114…ルーフサイドレール、116…リヤホイールハウス、118…メインフロア、120…リヤフロア、124…サイドシルインナパネル、124a…インナ突出部、124b…上フランジ部、124c…下フランジ部、125…サイドシルストレングス、125a…突出部、125b…上フランジ部、125c…下フランジ部、125−1…前部部材、125−2…中部部材、125−3…後部部材、126…サイドボディアウタパネル、126a…アウタ突出部、126b…上フランジ部、126c…下フランジ部、128…閉断面、130…閉断面、135…前部材料、136…中部材料、137…後部材料、138…鋭角部、145…前部材料、146…中後部材料

【特許請求の範囲】

【請求項1】

車両のサイドドアの下を車体前後方向に延びる車両用サイドシル構造において、

当該車両用サイドシル構造の車内側の面を構成するサイドシルインナパネルと、

前記サイドシルインナパネルの車外側に接合されるサイドシルストレングスとを有し、

前記サイドシルストレングスは、

車体前方から後方へ順次接合された前部部材、中部部材、および後部部材の3つの部材を含み、

前記3つの部材の板厚は前部部材、中部部材、および後部部材の順で次第に小さくなることを特徴とする車両用サイドシル構造。

【請求項2】

前記3つの部材は前部部材、中部部材、および後部部材の順で次第に引張強さが小さくなることを特徴とする請求項1に記載の車両用サイドシル構造。

【請求項3】

前記前部部材を高張力鋼板で構成し、前記中部部材を一般構造用圧延鋼板で構成し、前記後部部材を軟鋼板で構成したことを特徴とする請求項1または2に記載の車両用サイドシル構造。

【請求項4】

前記前部部材はフロントピラー下端部からセンターピラー下端部の手前までの長さを有し、前記中部部材は前記前部部材の後端からリヤドアの下端中央までの長さを有し、前記後部部材は前記中部部材の後端からリヤホイールハウスまでの長さを有することを特徴とする請求項1から3のいずれか1項に記載の車両用サイドシル構造。

【請求項5】

前記サイドシルストレングスを、前記前部部材、前記中部部材、および前記後部部材を予め接合したテーラードブランク材で構成したことを特徴とする請求項1に記載の車両用サイドシル構造。

【請求項1】

車両のサイドドアの下を車体前後方向に延びる車両用サイドシル構造において、

当該車両用サイドシル構造の車内側の面を構成するサイドシルインナパネルと、

前記サイドシルインナパネルの車外側に接合されるサイドシルストレングスとを有し、

前記サイドシルストレングスは、

車体前方から後方へ順次接合された前部部材、中部部材、および後部部材の3つの部材を含み、

前記3つの部材の板厚は前部部材、中部部材、および後部部材の順で次第に小さくなることを特徴とする車両用サイドシル構造。

【請求項2】

前記3つの部材は前部部材、中部部材、および後部部材の順で次第に引張強さが小さくなることを特徴とする請求項1に記載の車両用サイドシル構造。

【請求項3】

前記前部部材を高張力鋼板で構成し、前記中部部材を一般構造用圧延鋼板で構成し、前記後部部材を軟鋼板で構成したことを特徴とする請求項1または2に記載の車両用サイドシル構造。

【請求項4】

前記前部部材はフロントピラー下端部からセンターピラー下端部の手前までの長さを有し、前記中部部材は前記前部部材の後端からリヤドアの下端中央までの長さを有し、前記後部部材は前記中部部材の後端からリヤホイールハウスまでの長さを有することを特徴とする請求項1から3のいずれか1項に記載の車両用サイドシル構造。

【請求項5】

前記サイドシルストレングスを、前記前部部材、前記中部部材、および前記後部部材を予め接合したテーラードブランク材で構成したことを特徴とする請求項1に記載の車両用サイドシル構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−148590(P2012−148590A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−6696(P2011−6696)

【出願日】平成23年1月17日(2011.1.17)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月17日(2011.1.17)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]