車両用サスペンションの形成方法

【課題】良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできるようにする。

【解決手段】車両用サスペンションの形成方法であって、平板材26の長手方向の端部に一対の切り欠き27,28を打ち抜き成形する。次に、切り欠き27,28の縁部をコイニング加工する。次に、各切り欠き27,28が各嵌合切り欠き20,21になるよう平板材26を屈曲してビーム11を形成する。次に、各嵌合切り欠き20,21をアーム10の中途部10a外面にそれぞれ嵌合し、この際、少なくとも車輪4に近い側の嵌合切り欠き21の縁部であって、縁部の長手方向の各部分のうち、少なくともアーム10の軸心10bよりも下側の部分における内側面21aがアーム10の中途部10a外面に面接触状となるよう前記コイニング加工をする。次に、アーム10の中途部10a外面に各嵌合切り欠き20,21の縁部を溶接する。

【解決手段】車両用サスペンションの形成方法であって、平板材26の長手方向の端部に一対の切り欠き27,28を打ち抜き成形する。次に、切り欠き27,28の縁部をコイニング加工する。次に、各切り欠き27,28が各嵌合切り欠き20,21になるよう平板材26を屈曲してビーム11を形成する。次に、各嵌合切り欠き20,21をアーム10の中途部10a外面にそれぞれ嵌合し、この際、少なくとも車輪4に近い側の嵌合切り欠き21の縁部であって、縁部の長手方向の各部分のうち、少なくともアーム10の軸心10bよりも下側の部分における内側面21aがアーム10の中途部10a外面に面接触状となるよう前記コイニング加工をする。次に、アーム10の中途部10a外面に各嵌合切り欠き20,21の縁部を溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長方形状をなす平板材からトーションビームを形成し、このビームの長手方向の端部を一対のサスペンションアームに溶接することにより車両用サスペンションを形成する場合に、十分の強度を有するサスペンションの形成が容易にできるようにするための車両用サスペンションの形成方法に関するものである。

【背景技術】

【0002】

車両用サスペンションには、従来、下記特許文献1に示されるものがある。この公報のものによれば、上記サスペンションは、それぞれ車両の前後方向に延び、その各後端部が車輪を支持して上下に揺動可能となるよう各前端部が車体に枢支されるパイプ形状の左右一対のサスペンションアームと、車両の幅方向に延びて上記両アームに架設されるトーションビームとを備えている。このビームの長手方向の端部側断面は倒立のV字形状とされている。このビームの端部に前、後一対の嵌合切り欠きが形成され、これら各嵌合切り欠きが上記アームの長手方向の中途部外面に嵌合し、上記各嵌合切り欠きの縁部が上記アームの中途部外面に溶接されている。

【0003】

そして、上記車両が凹凸のある走行面上を走行するときには、この走行面上を転動する車輪が上記各アームの後端部と共に上下に揺動する。そして、この揺動と、上記各アームの揺動に連動する上記トーションビームの捩れとにより、上記走行面から車体に与えられようとする衝撃力が緩和され、良好な操安性が維持されることとされている。

【0004】

ここで、上記サスペンションは、通常、次のような形成方法により形成される。

【0005】

即ち、まず、長方形状をなす平板材を準備し、この平板材の幅方向の中央部を挟む部分であって、この平板材の長手方向の端部に一対の切り欠きを打ち抜き成形する。

【0006】

次に、上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材の幅方向の中央部を屈曲して上記ビームを形成する。

【0007】

次に、上記各嵌合切り欠きを上記アームの中途部外面にそれぞれ嵌合し、このアームの中途部外面に上記各嵌合切り欠きの縁部を溶接すれば、上記サスペンションの形成ができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2011−88461号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、前記したサスペンションの形成方法によれば、次のような問題点がある。

【0010】

即ち、前記したように平板材の長手方向の端部に一対の切り欠きを打ち抜き成形した場合、この打ち抜き成形の特性により、上記一対の切り欠きの各打ち抜き面はそれぞれ上記平板材の面方向に直交する面となる。

【0011】

このため、次に、上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材を屈曲して、その長手方向の端部側断面が倒立V字形状であるビームを形成し、次に、従来の技術として図8で示すように、サスペンション50を構成する上記アーム51の中途部外面に対し上記ビーム52の端部における各切り欠き53,53を嵌合した場合には、これら各切り欠き53,53の打ち抜き面53a,53aの各面方向と上記アーム51の中途部外面の面方向とはそれぞれ互いに交差することとなって、上記各打ち抜き面53a,53aとアーム51の中途部外面との間にはそれぞれ断面三角形状の隙間54が生じる。

【0012】

ここで、上記状態から上記アーム51の中途部外面に上記各切り欠き53の縁部を溶接W´したとする。すると、この溶接W´時の溶融部を被覆すべきガスは上記隙間54を通して離散しがちとなる。また、上記隙間54が存在する分、上記アーム51とビーム52との溶接部の肉厚が薄くなりがちとなる。よって、上記隙間54が存在したままで、上記溶接W´をした場合には、上記アーム51とビーム52との溶接部の強度が不十分になるおそれがある。そして、この溶接部の強度が不十分であるとすると、サスペンション50の強度が不足しがちとなって、前記した良好な操安性の維持は困難となる。

【0013】

そこで、上記アーム51とビーム52との溶接部に十分の強度が確保できるように溶接作業をして、十分な強度を有するサスペンション50が得られるようにすることが要求される。しかし、このような溶接作業は、上記隙間54の存在に因り煩雑であることから、その分、サスペンション50の形成が煩雑になりがちである。

【課題を解決するための手段】

【0014】

本発明は、上記のような事情に注目してなされたもので、本発明の目的は、長方形状をなす平板材からトーションビームを形成し、このビームの長手方向の端部を一対のサスペンションアームに溶接することにより車両用サスペンションを形成する場合に、良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできるようにし、かつ、これが安価に達成できるようにすることである。

【0015】

請求項1の発明は、それぞれ車両1の前後方向に延び、その各後端部が車輪4を支持して上下に揺動A可能となるよう各前端部が車体2に枢支されるパイプ形状の左右一対のサスペンションアーム10,10と、車両1の幅方向に延びて上記両アーム10,10に架設されるトーションビーム11とを備え、このビーム11の長手方向の端部側断面が正立もしくは倒立のV字形状とされ、このビーム11の端部に前、後一対の嵌合切り欠き20,21が形成され、これら各嵌合切り欠き20,21が上記アーム10の長手方向の中途部10a外面に嵌合し、上記各嵌合切り欠き20,21の縁部が上記アーム10の中途部10a外面に溶接Wされる車両用サスペンションの形成方法であって、

長方形状をなす平板材26を準備し、この平板材26の幅方向の中央部を挟む部分であって、この平板材26の長手方向の端部に一対の切り欠き27,28を打ち抜き成形し、

次に、上記一対の切り欠き27,28のうち、少なくとも一つの切り欠き27,28の縁部をコイニング加工し、

次に、上記コイニング加工の有無にかかわらず上記各切り欠き27,28が上記各嵌合切り欠き20,21になるよう上記平板材26の幅方向の中央部を屈曲して上記ビーム11を形成し、

次に、上記各嵌合切り欠き20,21を上記アーム10の中途部10a外面にそれぞれ嵌合し、この際、上記前、後一対の嵌合切り欠き20,21のうち、少なくとも上記車輪4に近い側の嵌合切り欠き21の縁部であって、この縁部の長手方向の各部分のうち、少なくとも上記アーム10の軸心10bよりも下側の部分における内側面21aが上記アーム10の中途部10a外面に面接触状となるよう前記コイニング加工をすることとし、

次に、上記アーム10の中途部10a外面に上記各嵌合切り欠き20,21の縁部を溶接することを特徴とする車両用サスペンションの形成方法である。

【0016】

なお、この項において、上記各用語に付記した符号や図面番号は、本発明の技術的範囲を後述の「実施例」の項や図面の内容に限定解釈するものではない。

【発明の効果】

【0017】

本発明による効果は、次の如くである。

【0018】

請求項1の発明によるサスペンションの形成方法によれば、このサスペンションの形成途中で、上記アームの中途部外面にビームの各嵌合切り欠きを嵌合したとき、少なくとも一つの嵌合切り欠きの縁部の内側面は上記アームの中途部外面に面接触状になる。

【0019】

このため、上記嵌合切り欠きの縁部の内側面とアームの中途部外面との間には、従来の技術のような隙間が生じることは防止される。よって、次に、上記嵌合切り欠きの縁部を上記アームの中途部外面に溶接したとき、この溶接時の溶融部を被覆すべきガスが上記のような隙間を通して離散する、ということは防止される。また、上記アームとビームとの溶接部の肉厚は上記隙間が存在しない分、十分に確保される。

【0020】

この結果、上記アームとビームとの溶接部に十分の強度を確保しようとするための溶接作業は、上記隙間が存在しない分、容易にできる。つまり、良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできる。

【0021】

また、上記サスペンションの形成方法において、平板材に打ち抜き成形した切り欠きから上記嵌合切り欠きに相当する形状のものを形成する場合に、コイニング加工という加工法を用いたため、上記切り欠きの打ち抜き面を切削など機械加工したり、レーザー加工したりして上記嵌合切り欠きに相当する形状のものを形成することに比べて、上記サスペンションの形成は容易かつ安価にできる。

【0022】

ここで、上記ビームの各嵌合切り欠きのうち、上記車輪に近い側(後側)の嵌合切り欠きの縁部であって、この縁部の長手方向の各部分のうち、上記アームの軸心よりも下側の部分、つまり、「後側の嵌合切り欠きの縁部の下側の部分」と、上記アームの中途部外面との溶接部には、車両の走行中、通常、上記アームとビームとの溶接部のうちで最大の負荷が与えられる。

【0023】

そこで、前記したように、少なくとも上記「後側の嵌合切り欠きの縁部の下側の部分」における内側面が上記アームの中途部外面に面接触状になることとされている。このため、上記「後側の嵌合切り欠きの縁部の下側の部分」とアームの中途部外面との溶接部は、この部分に前記した隙間が存在しない分、強度が向上して上記最大の負荷に対抗することから、十分な強度を有するサスペンションが形成されることとなる。

【0024】

上記の場合、前記した最大の負荷が生じる部分についてのみ、前記したように面接触状にして溶接することとすれば、平板材に打ち抜き成形された一対の切り欠きのうちの一つだけをコイニング加工すれば足り、また、このコイニング加工は一工程(ワンストローク)のプレス作動により達成できる。よって、この場合のサスペンションの形成は、より容易にできる。

【図面の簡単な説明】

【0025】

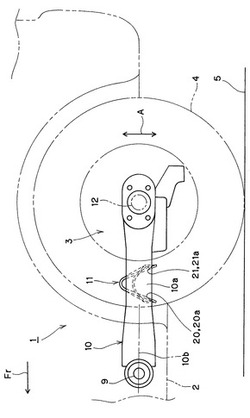

【図1】車両後部の左側部の側面図である。

【図2】車両後部の左側部の平面図である。

【図3】車両後部の左側部の背面図である。

【図4】図1の部分拡大詳細図である。

【図5】図4で示したものの斜視図である。

【図6】サスペンションの形成方法を示す図である。

【図7】サスペンションの形成方法を示す他の図である。

【図8】従来の技術であって、図4に相当する図である。

【発明を実施するための形態】

【0026】

本発明の車両用サスペンションの形成方法に関し、長方形状をなす平板材からトーションビームを形成し、このビームの長手方向の端部を一対のサスペンションアームに溶接することにより車両用サスペンションを形成する場合に、良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできるようにし、かつ、これが安価に達成できるようにする、という目的を実現するため、本発明を実施するための形態は、次の如くである。

【0027】

即ち、車両用サスペンションは、それぞれ車両の前後方向に延び、その各後端部が車輪を支持して上下に揺動可能となるよう各前端部が車体に枢支されるパイプ形状の左右一対のサスペンションアームと、車両の幅方向に延びて上記両アームに架設されるトーションビームとを備える。このビームの長手方向の端部側断面が正立もしくは倒立のV字形状とされる。このビームの端部に前、後一対の嵌合切り欠きが形成され、これら各嵌合切り欠きが上記アームの長手方向の中途部外面に嵌合し、上記各嵌合切り欠きの縁部が上記アームの中途部外面に溶接される。

【0028】

上記サスペンションの形成方法として、まず、長方形状をなす平板材を準備し、この平板材の幅方向の中央部を挟む部分であって、この平板材の長手方向の端部に一対の切り欠きを打ち抜き成形し、

次に、上記一対の切り欠きのうち、少なくとも一つの切り欠きの縁部をコイニング加工し、

次に、上記コイニング加工の有無にかかわらず上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材の幅方向の中央部を屈曲して上記ビームを形成し、

次に、上記各嵌合切り欠きを上記アームの中途部外面にそれぞれ嵌合し、この際、上記前、後一対の嵌合切り欠きのうち、少なくとも上記車輪に近い側の嵌合切り欠きの縁部であって、この縁部の長手方向の各部分のうち、少なくとも上記アームの軸心よりも下側の部分における内側面が上記アームの中途部外面に面接触状となるよう前記コイニング加工をすることとし、

次に、上記アームの中途部外面に上記各嵌合切り欠きの縁部を溶接する。

【実施例】

【0029】

本発明をより詳細に説明するために、その実施例を添付の図に従って説明する。

【0030】

図1〜5において、図中符号1は自動車で例示される車両である。また、矢印Frは、この車両1の進行方向の前方を示している。また、下記する左右とは、上記前方に向かっての車両1の幅方向をいうものとする。

【0031】

上記車両1は、この車両1の車体2にリヤサスペンション3により懸架される後車輪4を備えている。そして、これらサスペンション3と車輪4とにより車体2が走行面5上に支持される。

【0032】

上記サスペンション3は、それぞれ車両1の前後方向に延び、その各後端部が上下に揺動A可能となるよう各前端部が枢支軸9により車体2に枢支される左右一対のサスペンションアーム10,10と、これら両アーム10,10の間で車両1の幅方向に延び、これら両アーム10,10に架設されるトーションビーム11とを備え、上記各アーム10の後端部にそれぞれ車軸12により上記車輪4が支持されている。

【0033】

上記各アーム10は板金製で全体としてパイプ形状をなし、これら各アーム10の長手方向の中途部10aの断面は、車両1の幅方向に長い楕円形状をなしている。

【0034】

上記ビーム11は板金製で、その幅方向の中央部が山折れの屈曲部15となるようプレス加工により屈曲させられている。上記ビーム11は、上記屈曲部15と、この屈曲部15の前端縁部から下方に向かって一体的に延出する前部片16と、上記屈曲部15の後端縁部から下方に向かって一体的に延出する後部片17とを備えている。

【0035】

具体的には、上記ビーム11の長手方向の中途部では、上記屈曲部15の断面は倒立U字形状とされ、上記前、後部片16,17は上記屈曲部15の前、後端縁部から真直下方にに向かって延出しており、このため、上記ビーム11の中途部断面は、全体として、倒立のU字形状とされている。また、上記ビーム11の長手方向の各端部側では、上記屈曲部15の断面は倒立V字形状とされ、上記前、後部片16,17は上記屈曲部15の前、後端縁部から前、後下方の斜め下方に向かって直線的に延出しており、このため、上記ビーム11の各端部側断面は、全体として倒立V字形状とされている。

【0036】

上記ビーム11の長手方向の各端部にそれぞれ前、後一対の半円形状の嵌合切り欠き20,21が形成されている。具体的には、上記前部片16の各端部に前側の嵌合切り欠き20が形成され、上記後部片17の各端部に後側の嵌合切り欠き21が形成されている。これら各嵌合切り欠き20,21は上記各アーム10の長手方向の中途部10a外面に嵌合している。上記各嵌合切り欠き20,21の縁部が、その長手方向の全体にわたり上記各アーム10の中途部10a外面に炭酸ガスアーク溶接によりそれぞれ溶接Wされて、上記サスペンション3が形成されている。

【0037】

上記した左右アーム10とビーム11の左右各端部とのそれぞれ溶接Wの構造は互いに同じであるため、車両1の左側部における溶接Wの構造についてのみ、以下説明する。

【0038】

特に、図4において、上記各嵌合切り欠き20,21の各縁部についての長手方向の各部分のうち、上記アーム10の軸心10bよりも下側の部分における内側面20a,21aは、上記アーム10の中途部10a外面に面接触状となるよう形成されている。この面接触状とは、上記各内側面20a,21aが上記アーム10の中途部10a外面に面接触している状態の他、上記各内側面20a,21aが上記アーム10の中途部10a外面にわずかに離れて互いにほぼ平行に延びている状態をも含むものである。

【0039】

図6,7を参照して、上記サスペンション3の形成方法につき説明する。

【0040】

図6(a),7(a)において、まず、長方形状をなす平板材26を準備し、この平板材26の幅方向の中央部を挟む部分であって、この平板材26の長手方向の端部に一対の半円形状の切り欠き27,28を打ち抜き機により機械的に打ち抜き成形する。この場合、上記各切り欠き27,28の各打ち抜き面27a,28aは上記平板材26の面方向に直交する面となる。

【0041】

次に、上記各切り欠き27,28の縁部を、次のようにプレス加工機29によりコイニング加工する。

【0042】

図6(a)において、まず、上記各切り欠き27,28を形成した平板材26を、プレス加工機29の固定金型30の水平な上面に移動不能となるよう設置する。次に、上記平板材26の幅方向に移動可能な一対のプレス金型31,31を上記各切り欠き27,28内に配置する。また、上記各プレス金型31,31を同時に押動して上記平板材26の幅方向で互いに離反させる油圧式の押動体32を上記両プレス金型31,31の間に配置する。

【0043】

図6(b)において、上記プレス加工機29の押動体32を下降するようプレス作動させ、この押動体32により上記各プレス金型31,31を同時に押動して上記平板材26の幅方向で互いに離反させる。そして、上記各プレス金型31,31を、上記各切り欠き27,28の打ち抜き面27a,28aにおけるそれぞれ長手方向の一部分に同時に押圧させて塑性変形させ、図6(b),7(b)で示すように、上記各切り欠き27,28を前記各内側面20a,21aを有する一対の嵌合切り欠き20,21に相当する形状のものにさせる。つまり、上記プレス加工機29の一工程(ワンストローク)のプレス作動により、上記各切り欠き27,28を上記一対の嵌合切り欠き20,21に相当する形状のものにさせることができる。

【0044】

次に、上記各切り欠き27,28が上記各嵌合切り欠き20,21になるよう上記平板材26の幅方向の中央部をプレス加工により屈曲して前記ビーム11を形成する。

【0045】

次に、図3,4で示すように、上記各アーム10の中途部10a外面に上記各嵌合切り欠き20,21の縁部を、その長手方向の全体にわたり溶接Wすれば、上記サスペンション3の形成ができる。

【0046】

上記サスペンション3の形成方法によれば、このサスペンション3の形成途中で、上記アーム10の中途部10a外面にビーム11の各嵌合切り欠き20,21を嵌合したとき、これら各嵌合切り欠き20,21の縁部の内側面20a,21aは上記アーム10の中途部10a外面に面接触状になる。

【0047】

このため、上記嵌合切り欠き20,21の縁部の内側面20a,21aとアーム10の中途部10a外面との間には、従来の技術のような隙間54が生じることは防止される。よって、次に、上記各嵌合切り欠き20,21の縁部を上記アーム10の中途部10a外面に溶接Wしたとき、この溶接W時の溶融部を被覆すべきガスが上記のような隙間54を通して離散する、ということは防止される。また、上記アーム10とビーム11との溶接部の肉厚は上記隙間54が存在しない分、十分に確保される。

【0048】

この結果、上記アーム10とビーム11との溶接部に十分の強度を確保しようとするための溶接作業は、上記隙間54が存在しない分、容易にできる。つまり、良好な操安性を維持する上で十分な強度を有するサスペンション3の形成が容易にできる。

【0049】

また、上記サスペンション3の形成方法において、平板材26に打ち抜き成形した切り欠き27,28から上記嵌合切り欠き20,21に相当する形状のものを形成する場合に、コイニング加工という加工法を用いたため、上記切り欠き27,28の打ち抜き面27a,28aを切削など機械加工したり、レーザー加工したりして上記嵌合切り欠き20,21に相当する形状のものを形成することに比べて、上記サスペンション3の形成は容易かつ安価にできる。

【0050】

ここで、上記ビーム11の各嵌合切り欠き20,21のうち、上記車輪4に近い側(後側)の嵌合切り欠き21の縁部であって、この縁部の長手方向の各部分のうち、上記アーム10の軸心10bよりも下側の部分、つまり、「後側の嵌合切り欠き21の縁部の下側の部分」と、上記アーム10の中途部10a外面との溶接部には、車両1の走行中、通常、上記アーム10とビーム11との溶接部のうちで最大の負荷が与えられる。

【0051】

そこで、前記したように、少なくとも上記「後側の嵌合切り欠き21の縁部の下側の部分」における内側面21aが上記アーム10の中途部10a外面に面接触状になることとされている。このため、上記「後側の嵌合切り欠き21の縁部の下側の部分」とアーム10の中途部10a外面との溶接部は、この部分に前記した隙間54が存在しない分、強度が向上して上記最大の負荷に対抗することから、十分な強度を有するサスペンション3が形成されることとなる。

【0052】

上記の場合、前記した最大の負荷が生じる部分についてのみ、前記したように面接触状にして溶接Wすることとすれば、平板材26に打ち抜き成形された一対の切り欠き27,28のうちの一つだけをコイニング加工すれば足り、また、このコイニング加工は一工程(ワンストローク)のプレス作動により達成できる。よって、この場合のサスペンション3の形成は、より容易にできる。

【0053】

なお、以上は図示の例によるが、上記アーム10の長手方向の中途部10a断面は円形であってもよく、矩形など多角形であってもよい。また、上記ビーム11の長手方向の端部側断面は正立のV字形状であってもよい。また、上記ビーム11はその長手方向の各部断面が互いに同形状であってもよい。

【0054】

また、上記一対の切り欠き27,28のうち、車輪4に近い側である後側のみの切り欠き28をコイニング加工して、上記前、後嵌合切り欠き20,21のうち、後側の嵌合切り欠き21のみを形成するようにしてもよい。また、上記切り欠き27,28の各縁部の長手方向の各部分を前記のようにコイニング加工して、前、後嵌合切り欠き20,21の縁部の各内側面20a,21aがそれぞれ上記アーム10の中途部10a外面に面接触状となるようにしてもよい。

【符号の説明】

【0055】

1 車両

2 車体

3 サスペンション

4 車輪

5 走行面

9 枢支軸

10 アーム

10a 中途部

10b 軸心

11 ビーム

12 車軸

15 屈曲部

16 前部片

17 後部片

20 嵌合切り欠き

20a 内側面

21 嵌合切り欠き

21a 内側面

26 平板材

27 切り欠き

27a 打ち抜き面

28 切り欠き

28a 打ち抜き面

29 プレス加工機

A 揺動

W 溶接

【技術分野】

【0001】

本発明は、長方形状をなす平板材からトーションビームを形成し、このビームの長手方向の端部を一対のサスペンションアームに溶接することにより車両用サスペンションを形成する場合に、十分の強度を有するサスペンションの形成が容易にできるようにするための車両用サスペンションの形成方法に関するものである。

【背景技術】

【0002】

車両用サスペンションには、従来、下記特許文献1に示されるものがある。この公報のものによれば、上記サスペンションは、それぞれ車両の前後方向に延び、その各後端部が車輪を支持して上下に揺動可能となるよう各前端部が車体に枢支されるパイプ形状の左右一対のサスペンションアームと、車両の幅方向に延びて上記両アームに架設されるトーションビームとを備えている。このビームの長手方向の端部側断面は倒立のV字形状とされている。このビームの端部に前、後一対の嵌合切り欠きが形成され、これら各嵌合切り欠きが上記アームの長手方向の中途部外面に嵌合し、上記各嵌合切り欠きの縁部が上記アームの中途部外面に溶接されている。

【0003】

そして、上記車両が凹凸のある走行面上を走行するときには、この走行面上を転動する車輪が上記各アームの後端部と共に上下に揺動する。そして、この揺動と、上記各アームの揺動に連動する上記トーションビームの捩れとにより、上記走行面から車体に与えられようとする衝撃力が緩和され、良好な操安性が維持されることとされている。

【0004】

ここで、上記サスペンションは、通常、次のような形成方法により形成される。

【0005】

即ち、まず、長方形状をなす平板材を準備し、この平板材の幅方向の中央部を挟む部分であって、この平板材の長手方向の端部に一対の切り欠きを打ち抜き成形する。

【0006】

次に、上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材の幅方向の中央部を屈曲して上記ビームを形成する。

【0007】

次に、上記各嵌合切り欠きを上記アームの中途部外面にそれぞれ嵌合し、このアームの中途部外面に上記各嵌合切り欠きの縁部を溶接すれば、上記サスペンションの形成ができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2011−88461号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、前記したサスペンションの形成方法によれば、次のような問題点がある。

【0010】

即ち、前記したように平板材の長手方向の端部に一対の切り欠きを打ち抜き成形した場合、この打ち抜き成形の特性により、上記一対の切り欠きの各打ち抜き面はそれぞれ上記平板材の面方向に直交する面となる。

【0011】

このため、次に、上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材を屈曲して、その長手方向の端部側断面が倒立V字形状であるビームを形成し、次に、従来の技術として図8で示すように、サスペンション50を構成する上記アーム51の中途部外面に対し上記ビーム52の端部における各切り欠き53,53を嵌合した場合には、これら各切り欠き53,53の打ち抜き面53a,53aの各面方向と上記アーム51の中途部外面の面方向とはそれぞれ互いに交差することとなって、上記各打ち抜き面53a,53aとアーム51の中途部外面との間にはそれぞれ断面三角形状の隙間54が生じる。

【0012】

ここで、上記状態から上記アーム51の中途部外面に上記各切り欠き53の縁部を溶接W´したとする。すると、この溶接W´時の溶融部を被覆すべきガスは上記隙間54を通して離散しがちとなる。また、上記隙間54が存在する分、上記アーム51とビーム52との溶接部の肉厚が薄くなりがちとなる。よって、上記隙間54が存在したままで、上記溶接W´をした場合には、上記アーム51とビーム52との溶接部の強度が不十分になるおそれがある。そして、この溶接部の強度が不十分であるとすると、サスペンション50の強度が不足しがちとなって、前記した良好な操安性の維持は困難となる。

【0013】

そこで、上記アーム51とビーム52との溶接部に十分の強度が確保できるように溶接作業をして、十分な強度を有するサスペンション50が得られるようにすることが要求される。しかし、このような溶接作業は、上記隙間54の存在に因り煩雑であることから、その分、サスペンション50の形成が煩雑になりがちである。

【課題を解決するための手段】

【0014】

本発明は、上記のような事情に注目してなされたもので、本発明の目的は、長方形状をなす平板材からトーションビームを形成し、このビームの長手方向の端部を一対のサスペンションアームに溶接することにより車両用サスペンションを形成する場合に、良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできるようにし、かつ、これが安価に達成できるようにすることである。

【0015】

請求項1の発明は、それぞれ車両1の前後方向に延び、その各後端部が車輪4を支持して上下に揺動A可能となるよう各前端部が車体2に枢支されるパイプ形状の左右一対のサスペンションアーム10,10と、車両1の幅方向に延びて上記両アーム10,10に架設されるトーションビーム11とを備え、このビーム11の長手方向の端部側断面が正立もしくは倒立のV字形状とされ、このビーム11の端部に前、後一対の嵌合切り欠き20,21が形成され、これら各嵌合切り欠き20,21が上記アーム10の長手方向の中途部10a外面に嵌合し、上記各嵌合切り欠き20,21の縁部が上記アーム10の中途部10a外面に溶接Wされる車両用サスペンションの形成方法であって、

長方形状をなす平板材26を準備し、この平板材26の幅方向の中央部を挟む部分であって、この平板材26の長手方向の端部に一対の切り欠き27,28を打ち抜き成形し、

次に、上記一対の切り欠き27,28のうち、少なくとも一つの切り欠き27,28の縁部をコイニング加工し、

次に、上記コイニング加工の有無にかかわらず上記各切り欠き27,28が上記各嵌合切り欠き20,21になるよう上記平板材26の幅方向の中央部を屈曲して上記ビーム11を形成し、

次に、上記各嵌合切り欠き20,21を上記アーム10の中途部10a外面にそれぞれ嵌合し、この際、上記前、後一対の嵌合切り欠き20,21のうち、少なくとも上記車輪4に近い側の嵌合切り欠き21の縁部であって、この縁部の長手方向の各部分のうち、少なくとも上記アーム10の軸心10bよりも下側の部分における内側面21aが上記アーム10の中途部10a外面に面接触状となるよう前記コイニング加工をすることとし、

次に、上記アーム10の中途部10a外面に上記各嵌合切り欠き20,21の縁部を溶接することを特徴とする車両用サスペンションの形成方法である。

【0016】

なお、この項において、上記各用語に付記した符号や図面番号は、本発明の技術的範囲を後述の「実施例」の項や図面の内容に限定解釈するものではない。

【発明の効果】

【0017】

本発明による効果は、次の如くである。

【0018】

請求項1の発明によるサスペンションの形成方法によれば、このサスペンションの形成途中で、上記アームの中途部外面にビームの各嵌合切り欠きを嵌合したとき、少なくとも一つの嵌合切り欠きの縁部の内側面は上記アームの中途部外面に面接触状になる。

【0019】

このため、上記嵌合切り欠きの縁部の内側面とアームの中途部外面との間には、従来の技術のような隙間が生じることは防止される。よって、次に、上記嵌合切り欠きの縁部を上記アームの中途部外面に溶接したとき、この溶接時の溶融部を被覆すべきガスが上記のような隙間を通して離散する、ということは防止される。また、上記アームとビームとの溶接部の肉厚は上記隙間が存在しない分、十分に確保される。

【0020】

この結果、上記アームとビームとの溶接部に十分の強度を確保しようとするための溶接作業は、上記隙間が存在しない分、容易にできる。つまり、良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできる。

【0021】

また、上記サスペンションの形成方法において、平板材に打ち抜き成形した切り欠きから上記嵌合切り欠きに相当する形状のものを形成する場合に、コイニング加工という加工法を用いたため、上記切り欠きの打ち抜き面を切削など機械加工したり、レーザー加工したりして上記嵌合切り欠きに相当する形状のものを形成することに比べて、上記サスペンションの形成は容易かつ安価にできる。

【0022】

ここで、上記ビームの各嵌合切り欠きのうち、上記車輪に近い側(後側)の嵌合切り欠きの縁部であって、この縁部の長手方向の各部分のうち、上記アームの軸心よりも下側の部分、つまり、「後側の嵌合切り欠きの縁部の下側の部分」と、上記アームの中途部外面との溶接部には、車両の走行中、通常、上記アームとビームとの溶接部のうちで最大の負荷が与えられる。

【0023】

そこで、前記したように、少なくとも上記「後側の嵌合切り欠きの縁部の下側の部分」における内側面が上記アームの中途部外面に面接触状になることとされている。このため、上記「後側の嵌合切り欠きの縁部の下側の部分」とアームの中途部外面との溶接部は、この部分に前記した隙間が存在しない分、強度が向上して上記最大の負荷に対抗することから、十分な強度を有するサスペンションが形成されることとなる。

【0024】

上記の場合、前記した最大の負荷が生じる部分についてのみ、前記したように面接触状にして溶接することとすれば、平板材に打ち抜き成形された一対の切り欠きのうちの一つだけをコイニング加工すれば足り、また、このコイニング加工は一工程(ワンストローク)のプレス作動により達成できる。よって、この場合のサスペンションの形成は、より容易にできる。

【図面の簡単な説明】

【0025】

【図1】車両後部の左側部の側面図である。

【図2】車両後部の左側部の平面図である。

【図3】車両後部の左側部の背面図である。

【図4】図1の部分拡大詳細図である。

【図5】図4で示したものの斜視図である。

【図6】サスペンションの形成方法を示す図である。

【図7】サスペンションの形成方法を示す他の図である。

【図8】従来の技術であって、図4に相当する図である。

【発明を実施するための形態】

【0026】

本発明の車両用サスペンションの形成方法に関し、長方形状をなす平板材からトーションビームを形成し、このビームの長手方向の端部を一対のサスペンションアームに溶接することにより車両用サスペンションを形成する場合に、良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできるようにし、かつ、これが安価に達成できるようにする、という目的を実現するため、本発明を実施するための形態は、次の如くである。

【0027】

即ち、車両用サスペンションは、それぞれ車両の前後方向に延び、その各後端部が車輪を支持して上下に揺動可能となるよう各前端部が車体に枢支されるパイプ形状の左右一対のサスペンションアームと、車両の幅方向に延びて上記両アームに架設されるトーションビームとを備える。このビームの長手方向の端部側断面が正立もしくは倒立のV字形状とされる。このビームの端部に前、後一対の嵌合切り欠きが形成され、これら各嵌合切り欠きが上記アームの長手方向の中途部外面に嵌合し、上記各嵌合切り欠きの縁部が上記アームの中途部外面に溶接される。

【0028】

上記サスペンションの形成方法として、まず、長方形状をなす平板材を準備し、この平板材の幅方向の中央部を挟む部分であって、この平板材の長手方向の端部に一対の切り欠きを打ち抜き成形し、

次に、上記一対の切り欠きのうち、少なくとも一つの切り欠きの縁部をコイニング加工し、

次に、上記コイニング加工の有無にかかわらず上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材の幅方向の中央部を屈曲して上記ビームを形成し、

次に、上記各嵌合切り欠きを上記アームの中途部外面にそれぞれ嵌合し、この際、上記前、後一対の嵌合切り欠きのうち、少なくとも上記車輪に近い側の嵌合切り欠きの縁部であって、この縁部の長手方向の各部分のうち、少なくとも上記アームの軸心よりも下側の部分における内側面が上記アームの中途部外面に面接触状となるよう前記コイニング加工をすることとし、

次に、上記アームの中途部外面に上記各嵌合切り欠きの縁部を溶接する。

【実施例】

【0029】

本発明をより詳細に説明するために、その実施例を添付の図に従って説明する。

【0030】

図1〜5において、図中符号1は自動車で例示される車両である。また、矢印Frは、この車両1の進行方向の前方を示している。また、下記する左右とは、上記前方に向かっての車両1の幅方向をいうものとする。

【0031】

上記車両1は、この車両1の車体2にリヤサスペンション3により懸架される後車輪4を備えている。そして、これらサスペンション3と車輪4とにより車体2が走行面5上に支持される。

【0032】

上記サスペンション3は、それぞれ車両1の前後方向に延び、その各後端部が上下に揺動A可能となるよう各前端部が枢支軸9により車体2に枢支される左右一対のサスペンションアーム10,10と、これら両アーム10,10の間で車両1の幅方向に延び、これら両アーム10,10に架設されるトーションビーム11とを備え、上記各アーム10の後端部にそれぞれ車軸12により上記車輪4が支持されている。

【0033】

上記各アーム10は板金製で全体としてパイプ形状をなし、これら各アーム10の長手方向の中途部10aの断面は、車両1の幅方向に長い楕円形状をなしている。

【0034】

上記ビーム11は板金製で、その幅方向の中央部が山折れの屈曲部15となるようプレス加工により屈曲させられている。上記ビーム11は、上記屈曲部15と、この屈曲部15の前端縁部から下方に向かって一体的に延出する前部片16と、上記屈曲部15の後端縁部から下方に向かって一体的に延出する後部片17とを備えている。

【0035】

具体的には、上記ビーム11の長手方向の中途部では、上記屈曲部15の断面は倒立U字形状とされ、上記前、後部片16,17は上記屈曲部15の前、後端縁部から真直下方にに向かって延出しており、このため、上記ビーム11の中途部断面は、全体として、倒立のU字形状とされている。また、上記ビーム11の長手方向の各端部側では、上記屈曲部15の断面は倒立V字形状とされ、上記前、後部片16,17は上記屈曲部15の前、後端縁部から前、後下方の斜め下方に向かって直線的に延出しており、このため、上記ビーム11の各端部側断面は、全体として倒立V字形状とされている。

【0036】

上記ビーム11の長手方向の各端部にそれぞれ前、後一対の半円形状の嵌合切り欠き20,21が形成されている。具体的には、上記前部片16の各端部に前側の嵌合切り欠き20が形成され、上記後部片17の各端部に後側の嵌合切り欠き21が形成されている。これら各嵌合切り欠き20,21は上記各アーム10の長手方向の中途部10a外面に嵌合している。上記各嵌合切り欠き20,21の縁部が、その長手方向の全体にわたり上記各アーム10の中途部10a外面に炭酸ガスアーク溶接によりそれぞれ溶接Wされて、上記サスペンション3が形成されている。

【0037】

上記した左右アーム10とビーム11の左右各端部とのそれぞれ溶接Wの構造は互いに同じであるため、車両1の左側部における溶接Wの構造についてのみ、以下説明する。

【0038】

特に、図4において、上記各嵌合切り欠き20,21の各縁部についての長手方向の各部分のうち、上記アーム10の軸心10bよりも下側の部分における内側面20a,21aは、上記アーム10の中途部10a外面に面接触状となるよう形成されている。この面接触状とは、上記各内側面20a,21aが上記アーム10の中途部10a外面に面接触している状態の他、上記各内側面20a,21aが上記アーム10の中途部10a外面にわずかに離れて互いにほぼ平行に延びている状態をも含むものである。

【0039】

図6,7を参照して、上記サスペンション3の形成方法につき説明する。

【0040】

図6(a),7(a)において、まず、長方形状をなす平板材26を準備し、この平板材26の幅方向の中央部を挟む部分であって、この平板材26の長手方向の端部に一対の半円形状の切り欠き27,28を打ち抜き機により機械的に打ち抜き成形する。この場合、上記各切り欠き27,28の各打ち抜き面27a,28aは上記平板材26の面方向に直交する面となる。

【0041】

次に、上記各切り欠き27,28の縁部を、次のようにプレス加工機29によりコイニング加工する。

【0042】

図6(a)において、まず、上記各切り欠き27,28を形成した平板材26を、プレス加工機29の固定金型30の水平な上面に移動不能となるよう設置する。次に、上記平板材26の幅方向に移動可能な一対のプレス金型31,31を上記各切り欠き27,28内に配置する。また、上記各プレス金型31,31を同時に押動して上記平板材26の幅方向で互いに離反させる油圧式の押動体32を上記両プレス金型31,31の間に配置する。

【0043】

図6(b)において、上記プレス加工機29の押動体32を下降するようプレス作動させ、この押動体32により上記各プレス金型31,31を同時に押動して上記平板材26の幅方向で互いに離反させる。そして、上記各プレス金型31,31を、上記各切り欠き27,28の打ち抜き面27a,28aにおけるそれぞれ長手方向の一部分に同時に押圧させて塑性変形させ、図6(b),7(b)で示すように、上記各切り欠き27,28を前記各内側面20a,21aを有する一対の嵌合切り欠き20,21に相当する形状のものにさせる。つまり、上記プレス加工機29の一工程(ワンストローク)のプレス作動により、上記各切り欠き27,28を上記一対の嵌合切り欠き20,21に相当する形状のものにさせることができる。

【0044】

次に、上記各切り欠き27,28が上記各嵌合切り欠き20,21になるよう上記平板材26の幅方向の中央部をプレス加工により屈曲して前記ビーム11を形成する。

【0045】

次に、図3,4で示すように、上記各アーム10の中途部10a外面に上記各嵌合切り欠き20,21の縁部を、その長手方向の全体にわたり溶接Wすれば、上記サスペンション3の形成ができる。

【0046】

上記サスペンション3の形成方法によれば、このサスペンション3の形成途中で、上記アーム10の中途部10a外面にビーム11の各嵌合切り欠き20,21を嵌合したとき、これら各嵌合切り欠き20,21の縁部の内側面20a,21aは上記アーム10の中途部10a外面に面接触状になる。

【0047】

このため、上記嵌合切り欠き20,21の縁部の内側面20a,21aとアーム10の中途部10a外面との間には、従来の技術のような隙間54が生じることは防止される。よって、次に、上記各嵌合切り欠き20,21の縁部を上記アーム10の中途部10a外面に溶接Wしたとき、この溶接W時の溶融部を被覆すべきガスが上記のような隙間54を通して離散する、ということは防止される。また、上記アーム10とビーム11との溶接部の肉厚は上記隙間54が存在しない分、十分に確保される。

【0048】

この結果、上記アーム10とビーム11との溶接部に十分の強度を確保しようとするための溶接作業は、上記隙間54が存在しない分、容易にできる。つまり、良好な操安性を維持する上で十分な強度を有するサスペンション3の形成が容易にできる。

【0049】

また、上記サスペンション3の形成方法において、平板材26に打ち抜き成形した切り欠き27,28から上記嵌合切り欠き20,21に相当する形状のものを形成する場合に、コイニング加工という加工法を用いたため、上記切り欠き27,28の打ち抜き面27a,28aを切削など機械加工したり、レーザー加工したりして上記嵌合切り欠き20,21に相当する形状のものを形成することに比べて、上記サスペンション3の形成は容易かつ安価にできる。

【0050】

ここで、上記ビーム11の各嵌合切り欠き20,21のうち、上記車輪4に近い側(後側)の嵌合切り欠き21の縁部であって、この縁部の長手方向の各部分のうち、上記アーム10の軸心10bよりも下側の部分、つまり、「後側の嵌合切り欠き21の縁部の下側の部分」と、上記アーム10の中途部10a外面との溶接部には、車両1の走行中、通常、上記アーム10とビーム11との溶接部のうちで最大の負荷が与えられる。

【0051】

そこで、前記したように、少なくとも上記「後側の嵌合切り欠き21の縁部の下側の部分」における内側面21aが上記アーム10の中途部10a外面に面接触状になることとされている。このため、上記「後側の嵌合切り欠き21の縁部の下側の部分」とアーム10の中途部10a外面との溶接部は、この部分に前記した隙間54が存在しない分、強度が向上して上記最大の負荷に対抗することから、十分な強度を有するサスペンション3が形成されることとなる。

【0052】

上記の場合、前記した最大の負荷が生じる部分についてのみ、前記したように面接触状にして溶接Wすることとすれば、平板材26に打ち抜き成形された一対の切り欠き27,28のうちの一つだけをコイニング加工すれば足り、また、このコイニング加工は一工程(ワンストローク)のプレス作動により達成できる。よって、この場合のサスペンション3の形成は、より容易にできる。

【0053】

なお、以上は図示の例によるが、上記アーム10の長手方向の中途部10a断面は円形であってもよく、矩形など多角形であってもよい。また、上記ビーム11の長手方向の端部側断面は正立のV字形状であってもよい。また、上記ビーム11はその長手方向の各部断面が互いに同形状であってもよい。

【0054】

また、上記一対の切り欠き27,28のうち、車輪4に近い側である後側のみの切り欠き28をコイニング加工して、上記前、後嵌合切り欠き20,21のうち、後側の嵌合切り欠き21のみを形成するようにしてもよい。また、上記切り欠き27,28の各縁部の長手方向の各部分を前記のようにコイニング加工して、前、後嵌合切り欠き20,21の縁部の各内側面20a,21aがそれぞれ上記アーム10の中途部10a外面に面接触状となるようにしてもよい。

【符号の説明】

【0055】

1 車両

2 車体

3 サスペンション

4 車輪

5 走行面

9 枢支軸

10 アーム

10a 中途部

10b 軸心

11 ビーム

12 車軸

15 屈曲部

16 前部片

17 後部片

20 嵌合切り欠き

20a 内側面

21 嵌合切り欠き

21a 内側面

26 平板材

27 切り欠き

27a 打ち抜き面

28 切り欠き

28a 打ち抜き面

29 プレス加工機

A 揺動

W 溶接

【特許請求の範囲】

【請求項1】

それぞれ車両の前後方向に延び、その各後端部が車輪を支持して上下に揺動可能となるよう各前端部が車体に枢支されるパイプ形状の左右一対のサスペンションアームと、車両の幅方向に延びて上記両アームに架設されるトーションビームとを備え、このビームの長手方向の端部側断面が正立もしくは倒立のV字形状とされ、このビームの端部に前、後一対の嵌合切り欠きが形成され、これら各嵌合切り欠きが上記アームの長手方向の中途部外面に嵌合し、上記各嵌合切り欠きの縁部が上記アームの中途部外面に溶接される車両用サスペンションの形成方法であって、

長方形状をなす平板材を準備し、この平板材の幅方向の中央部を挟む部分であって、この平板材の長手方向の端部に一対の切り欠きを打ち抜き成形し、

次に、上記一対の切り欠きのうち、少なくとも一つの切り欠きの縁部をコイニング加工し、

次に、上記コイニング加工の有無にかかわらず上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材の幅方向の中央部を屈曲して上記ビームを形成し、

次に、上記各嵌合切り欠きを上記アームの中途部外面にそれぞれ嵌合し、この際、上記前、後一対の嵌合切り欠きのうち、少なくとも上記車輪に近い側の嵌合切り欠きの縁部であって、この縁部の長手方向の各部分のうち、少なくとも上記アームの軸心よりも下側の部分における内側面が上記アームの中途部外面に面接触状となるよう前記コイニング加工をすることとし、

次に、上記アームの中途部外面に上記各嵌合切り欠きの縁部を溶接することを特徴とする車両用サスペンションの形成方法。

【請求項1】

それぞれ車両の前後方向に延び、その各後端部が車輪を支持して上下に揺動可能となるよう各前端部が車体に枢支されるパイプ形状の左右一対のサスペンションアームと、車両の幅方向に延びて上記両アームに架設されるトーションビームとを備え、このビームの長手方向の端部側断面が正立もしくは倒立のV字形状とされ、このビームの端部に前、後一対の嵌合切り欠きが形成され、これら各嵌合切り欠きが上記アームの長手方向の中途部外面に嵌合し、上記各嵌合切り欠きの縁部が上記アームの中途部外面に溶接される車両用サスペンションの形成方法であって、

長方形状をなす平板材を準備し、この平板材の幅方向の中央部を挟む部分であって、この平板材の長手方向の端部に一対の切り欠きを打ち抜き成形し、

次に、上記一対の切り欠きのうち、少なくとも一つの切り欠きの縁部をコイニング加工し、

次に、上記コイニング加工の有無にかかわらず上記各切り欠きが上記各嵌合切り欠きになるよう上記平板材の幅方向の中央部を屈曲して上記ビームを形成し、

次に、上記各嵌合切り欠きを上記アームの中途部外面にそれぞれ嵌合し、この際、上記前、後一対の嵌合切り欠きのうち、少なくとも上記車輪に近い側の嵌合切り欠きの縁部であって、この縁部の長手方向の各部分のうち、少なくとも上記アームの軸心よりも下側の部分における内側面が上記アームの中途部外面に面接触状となるよう前記コイニング加工をすることとし、

次に、上記アームの中途部外面に上記各嵌合切り欠きの縁部を溶接することを特徴とする車両用サスペンションの形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−63709(P2013−63709A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203945(P2011−203945)

【出願日】平成23年9月19日(2011.9.19)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月19日(2011.9.19)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]