車両用シート内装材

【課題】軟質ポリウレタンフォームを用いることなく、直接表皮材を基材層に接着したものであるにもかかわらず、接着剤のしみ出し等の問題がなく、しかも軽量で、良好な意匠性とクッション性を備え、さらにはウレタン層を省いたことにより、リサイクル性を高めることができる優れた車両内装用表皮材を提供する。

【解決手段】自動車等の車両内装材としての表皮材の裏側に起毛4を施し、ウレタン層を介さずに直接基材層と接着させ、ウレタンの接着工程を省き、リサイクル性を向上し、軽量化を実現する意匠性のある車両内装用表皮材。

【解決手段】自動車等の車両内装材としての表皮材の裏側に起毛4を施し、ウレタン層を介さずに直接基材層と接着させ、ウレタンの接着工程を省き、リサイクル性を向上し、軽量化を実現する意匠性のある車両内装用表皮材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、鉄道車両等の車両用シート内装材として、クッション性があり、軽量で、しかもリサイクル性に優れた、手触り感が良好で意匠性のある車両用シート内装材に関するものである。

【背景技術】

【0002】

従来から、自動車、鉄道車両等の車両用シート内装材において、表面側の層として、良好な手触り感を備えた柔軟な表皮材を用い、裏面側の層として、ポリウレタンフォーム等のクッション材が、クッション性を付与し、表皮材の皺や傷痕をおさえ、接着剤が表皮材表面にしみ出すのを防ぐ目的で、接合一体化された構成のものが用いられている。例えば特許文献1では、表皮材として、編地、不織布、スエード調合成皮革等を用い、該表皮材の裏面にポリウレタンフォームを積層して車両用シート内装材を作成し、さらに車両内部の部位となる樹脂板やフォームからなるベース層に接着剤層を介して接着積層し、所定の形状に成型した車両用シート内装材が開示されている。

【0003】

しかしながら、これらの発明による車両用シート内装材では、ポリウレタンフォームを表皮材の片面に積層するのに非常に煩雑な手間を要し、製造コストが高いという問題を有する。また、ポリウレタンフォームは非常に燃えやすいため、これを車両用シート内装材に用いるには、該ポリウレタンフォームに高価な難燃剤を多く配合しなければならず、材料コストが高くなるという問題もある。さらに、ポリエステル等が使用される表皮材とポリウレタンフォームが積層された複合素材となるためにリサイクルが非常に困難となるという問題がった。

【0004】

また、特許文献2では、表皮材の裏面にポリウレタンフォームを使用せず、低融点ポリエステル等を含む不織布を積層した車両用シート内装材も提案されている。

【0005】

しかしながら、これらの発明による車両用シート内装材では、上記ポリウレタンフォームに由来する問題は解決することができるものの、不織布のクッション性が不十分で、良好な感触が得られないという問題があった。また、不織布と表皮材を積層一体化するために用いられている接着剤が、成形時にしみ出して表皮材の表面に凹凸をつくり見栄えが悪くなるという問題もあった。

【0006】

また、特許文献3では、当発明者らが先に発明した自動車、鉄道車両等の車両の天井用表皮材としての表皮材の裏側に起毛を施し、ポリウレタンフォームを介さずに直接天井基材層と接着させることにより、ポリウレタンフォームとの接着工程を省く技術が開示されている。しかし前記天井用表皮材は意匠性が乏しく、天井用表皮材としては用いることはできるが、車両用シート内装材としては用いることはできなかった。

【特許文献1】特開2003−245969号公報

【特許文献2】特開2000−095036号公報

【特許文献3】特開2005−068577号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来から広く使われている自動車、鉄道車両等の車両用シート内装材では、表皮材の皺を防止し、表皮材の編目の間を接着剤がしみ出すのを防ぎ、且つクッション性を付与するために、表皮材を車両内部の各部位へ装着する際に、間に必ずポリウレタンフォームを介する必要があったが、本発明が解決しようとする課題は、ポリウレタンフォームを用いることなく、直接表皮材を車両内部の各部位へ装着したものであるにもかかわらず、接着剤のしみ出し等の問題がなく、しかも軽量で、良好な意匠性とクッション性を備え、さらにはポリウレタンフォームを省いたことにより、リサイクル性を高めることができる優れた車両用シート内装材を提供することである。

【0008】

特に、車両用シート内装材に用いられる表皮材は厚みが無く、車両内部の各部位の凹凸がそのまま表皮材表面の傷痕として現われやすく、ポリウレタンフォームを省くことは困難であったが、トリコット表皮材の裏面を起毛し、特定の厚さにすることによりクッション性が付与され、ポリウレタンフォームを省くことが可能であることを見出し本発明に到達した。

【課題を解決するための手段】

【0009】

本発明は、自動車、鉄道車両等の車両用シート内装材としての表皮材の裏側に起毛を施し、ポリウレタンフォームを介さずに直接車両内部の各部位と接着させることを可能とし、ポリウレタンフォームの接着工程を省き、リサイクル性を向上し、軽量化を実現する意匠性のある車両用シート内装材を提供するものである。即ち、本発明は以下の手段を提供する。

【0010】

[1]車両内部の各部位へ成型または縫製により、装着される車両用シート内装材において、トリコット編地からなる単体からなり、該トリコット編地の表面はメッシュ柄が表現され、該トリコット編地の裏面は、起毛されて起毛部が形成され、前記車両内部の各部位に直接装着することを特徴とする車両用シート内装材。

【0011】

[2]前記トリコット編地を構成する繊維が合成繊維、または天然繊維より選ばれる少なくとも1種の繊維が用いられ、さらに前記起毛部に用いられる該繊維の太さが0.4〜4.0dtexの太さの繊維構成され、前記トリコット編地の厚さが1.0mm〜8.0mmである前項[1]記載の車両内装用表皮材。

【発明の効果】

【0012】

[1]の発明では、車両用シート内装材がポリウレタンフォーム等のクッション材を貼り合わせることなく、トリコット編地からなる単体からなるために、煩雑なポリウレタンフォームの積層工程を省くことができ、リサイクル性が向上した車両用シート内装材となる。また該トリコット編地の表面はメッシュ柄が表現されているために、意匠性が要求される背裏、マチ等の車両内装の各部位に車両用シート内装材として用いることができる。さらに、該トリコット編地の裏面は起毛されて起毛部が形成されているために、直接、車両内部の各部位に接着することができる車両用シート内装材を提供することができる。

【0013】

[2]の発明では、前記車両内装用表皮材を構成する繊維が合成繊維、または天然繊維より選ばれる少なくとも1種の繊維が用いられ、起毛部に用いられる該繊維の太さが0.4〜4.0dtexの太さの繊維で構成されているために、軽量な車両用シート内装材となる。また、前記トリコット編地の厚さが1.0mm〜8.0mmであるために、クッション性があり、車両内装の各部位との接着の際に、接着剤がしみ出すことも無く、車両内部の各部位の凹凸がそのまま表皮材表面の傷痕として現われることの無い両内装材用表皮材が得られる。

【発明を実施するための最良の形態】

【0014】

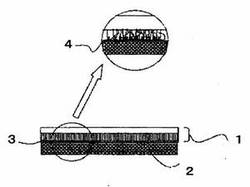

本発明の車両内装用表皮材について、図面を参照して詳細に説明する。図1は本発明の両内装材用表皮材(1)の一実施形態を示す断面図であり、部分拡大図も併記している。すなわち、この車両内装用表皮材はトリコット編地からなり、表面はメッシュ柄の表皮部を有し、裏面は起毛された起毛部(4)を有する構成となっている。車両内装材に使用する場合は前記起毛部(4)が接着剤層を介し車両内装の各部位(2)との接着面となる。

【0015】

トリコット編地を構成する繊維は、天然繊維でも合成繊維でもよいが、起毛性とリサイクル性から、ポリエステル、ポリプロピレン等の合成繊維が好ましい。

【0016】

本発明の車両内装用表皮材(1)は、3枚以上の筬を有するトリコット編機により編成され、表面の表皮部はバック糸により、最大3本のガイドバーでメッシュ柄が表現され、編目や畝などが見えない表皮部となる。ミドル糸はバック糸とフロント糸を繋ぎ、フロント糸は裏面の起毛部(4)を編成する。さらに、フロント筬を2枚にすれば、フロント糸量が2倍になり、良好な接着性及びクッション性を付与することができる起毛部(4)を編成することができる。2枚以下の筬を有するトリコット編機により製造されたトリコット編地を用いた場合は、起毛されたフロント糸が固まって粒感が出易く表面品位が悪くなる。

【0017】

使用するトリコット編機のゲージについて特に制限はないが、28〜36ゲージの編機を使用することが好ましい。28ゲージ未満の場合、表皮材の密度が粗くなるためメッシュ調の緻密な表面外観が得られない。36ゲージを越えた場合、使用する糸が細くなるため車両用途に適した摩擦強度が得られない。

【0018】

また、トリコット編成時の編機上でのコースは、55〜70コース/インチが好ましい。55コース/インチ未満では、立毛の密度が低くメッシュ柄の緻密な外観が得られず、70コース/インチを超える場合は、得られたメッシュ柄が表現された表面の表皮部が硬い車両内装用表皮材(1)となる。

【0019】

裏面は起毛を施すため、起毛するのに容易な図2にあるような、3針振り〜12針振り組織とし起毛する。

【0020】

起毛部を構成する繊維を0.4〜4.0dtexの繊維群で構成することにより、軽量でクッション性の良い車両内装用表皮材(1)となる。さらに、起毛部を構成する繊維群に、捲縮糸を使用すればクッション性を向上させることができる。

【0021】

トリコット編地の厚さは1.0mm〜8.0mmが好ましく、さらに好ましくは厚さが2.0〜6.0mmがよい。この厚みにより良好なクッション性を有し、さらに車両内装の各部位(2)との接着の際に、接着剤がしみ出さず、車両内部の各部位(2)の凹凸がそのまま表皮材表面の傷痕として現われることの無い車両内装用表皮材(1)となる。厚さの調整は裏面の針振り数や、糸本数、起毛条件等によって調整する。

【0022】

起毛する方法は特に限定されないが、針布による方法が一般的で、起毛後に表面を整えるためにシャーリングで繊維が刈りそろえられる。

【0023】

本発明における車両内装用表皮材の車両内部の各部位(2)への積層方法は、成型シートと呼ばれる、前記車両内装用表皮材を背裏、マチ等の車両内部の各部位(2)の形状に合わせて、成型と同時または成型後に接着剤を用いてプレスにて積層を行なう方法や、縫製シートと呼ばれる、前記車両内装用表皮材(1)を背裏、マチ等の車両内部の各部位の形状に合わせて縫製した後に、前記車両内装用表皮材(1)を各部位に被せて接着剤を用いてプレスにて積層を行なう方法を用いることができる。

【0024】

積層時に使用する接着剤はホットメルト接着剤を用い、例えばポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体のポリオレフィン系樹脂、又は該ポリオレフィン系樹脂の変成物等の単独又は2種類以上の混合物であり、シート状、あるいは粉末状の樹脂を使うことが好ましい。

【0025】

図1の拡大図のように、接着剤の起毛部(4)への含浸する深さは、起毛部の1/3〜2/3が好ましい。1/3より少ないと接着力が弱く使用中に剥がれる可能性があり、2/3より多いとクッション性が損なわれて好ましくない。

【実施例】

【0026】

以下に、本発明の実施例を記載するが、本発明は以下の実施例に限定されるものではない。なお実施例における特性値の測定は次のように行った。(1)厚さ 定荷重0.78Nのダイヤルゲージにて測定した。(2)クッション性官能評価とし、製作した試験試料を厚さ5mmのプラスチック板とプレス接着を行い、試験試料の表面に触手し、クッション性が最も好ましいものを5級とし、車両内装用表皮材の接着していないプラスチック板のみのものを1級とする5段階評価をした。なお、4級以上を合格とした。(3)外観製作した試験試料を厚さ5mmのプラスチック板とプレス接着を行い、試験試料の外観を目視して評価した。接着剤のしみ出しもなく、皺の発生もない最も好ましいものを5級とし、皺が発生し凹凸感の著しい、最も好ましくないものを1級とする5段階評価をした。なお、4級以上を合格とした。

【0027】

<実施例1>28ゲージからなる4枚筬のトリコット編機を使用し、バック糸にポリエステル56dtex/24fを、ミドル糸にポリエステル84dtex/36fを用い、1イン1アウトで編成し、1針振りのオープンループとクローズドループを交互に筬入れし表面にメッシュ柄を編成した。フロント糸にポリエステル84dtex/36fを、もう一方のフロント糸にもポリエステル84dtex/36fを1イン1アウトにて筬通しし、5針振りのクローズドループにて起毛面を編成した。編目密度を46コース/2.54cmで編成し、液流染色機にてグレーの分散染料で、130℃で60分間染色をおこない、乾燥後起毛油剤処理を経た後、針布起毛機にて裏面起毛し、シャーリングで表面を整え、幅だし加工をおこない車両用シート内装材を得た。目付けは240g/m2、厚さが3.8mmであった。

【0028】

<実施例2>28ゲージからなる3枚筬のトリコット編機を使用し、フロント糸にポリエステル84dtex/36fだけとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは225g/m2、厚さが3.3mmであった。

【0029】

<実施例3>フロント糸にポリエステル84dtex/72fを、もう一方のフロント糸にもポリエステル84dtex/72f用いた以外は実施例1と同様にして車両用シート内装材を得た。目付けは234g/m2、厚さが3.6mmであった。

【0030】

<実施例4>フロント糸にポリエステル84dtex/24fを、もう一方のフロント糸にもポリエステル84dtex/24f用いた以外は実施例1と同様にして車両用シート内装材を得た。目付けは245g/m2、厚さが3.9mmであった。

【0031】

<実施例5>5針振りを4針振りとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは186g/m2、厚さが2.8mmであった。

【0032】

<実施例6>5針振りを10針振りとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは423g/m2、厚さが4.2mmであった。

【0033】

<比較例1>裏面起毛を行わなかったこと以外は実施例1と同様にして車両用シート内装材を得た。目付けは243g/m2、厚さが1.2mmであった。クッション性、外観共に不合格で満足の得られるものではなかった。

【0034】

<比較例2>フロント糸にポリエステル108dtex/24fを、もう一方のフロント糸にもポリエステル108dtex/24用いた以外は実施例1と同様にして車両用シート内装材を得た。目付けは455g/m2、厚さが4.7mmであった。

【0035】

<比較例3>5針振りを2針振りとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは103g/m2、厚さが1.8mmであった。

【0036】

上記のようにして得られた各車両用シート内装材に対して前記評価法に基づいてクッション性と外観を調べた結果を表1に示す。

【0037】

【表1】

【0038】

表1から明らかなように、実施例1〜6の車両用シート内装材は、いずれもクッション性と外観に優れた車両用シート内装材を得た。

【0039】

これに対し、比較例1、3は良好なクッション性と外観が得られず、比較例2はクッション性はあるが、接着剤のしみ出しが発生し、良好な外観は得られなかった。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施形態に係わる車両用シート内装材の概略図である。

【図2】本発明の一実施形態に係わる車両用シート内装材の編組織図である。

【符号の説明】

【0041】

1………車両用シート内装材2………車両内部の各部位3………車両内部の各部位への複合部分4………起毛部

【技術分野】

【0001】

本発明は、自動車、鉄道車両等の車両用シート内装材として、クッション性があり、軽量で、しかもリサイクル性に優れた、手触り感が良好で意匠性のある車両用シート内装材に関するものである。

【背景技術】

【0002】

従来から、自動車、鉄道車両等の車両用シート内装材において、表面側の層として、良好な手触り感を備えた柔軟な表皮材を用い、裏面側の層として、ポリウレタンフォーム等のクッション材が、クッション性を付与し、表皮材の皺や傷痕をおさえ、接着剤が表皮材表面にしみ出すのを防ぐ目的で、接合一体化された構成のものが用いられている。例えば特許文献1では、表皮材として、編地、不織布、スエード調合成皮革等を用い、該表皮材の裏面にポリウレタンフォームを積層して車両用シート内装材を作成し、さらに車両内部の部位となる樹脂板やフォームからなるベース層に接着剤層を介して接着積層し、所定の形状に成型した車両用シート内装材が開示されている。

【0003】

しかしながら、これらの発明による車両用シート内装材では、ポリウレタンフォームを表皮材の片面に積層するのに非常に煩雑な手間を要し、製造コストが高いという問題を有する。また、ポリウレタンフォームは非常に燃えやすいため、これを車両用シート内装材に用いるには、該ポリウレタンフォームに高価な難燃剤を多く配合しなければならず、材料コストが高くなるという問題もある。さらに、ポリエステル等が使用される表皮材とポリウレタンフォームが積層された複合素材となるためにリサイクルが非常に困難となるという問題がった。

【0004】

また、特許文献2では、表皮材の裏面にポリウレタンフォームを使用せず、低融点ポリエステル等を含む不織布を積層した車両用シート内装材も提案されている。

【0005】

しかしながら、これらの発明による車両用シート内装材では、上記ポリウレタンフォームに由来する問題は解決することができるものの、不織布のクッション性が不十分で、良好な感触が得られないという問題があった。また、不織布と表皮材を積層一体化するために用いられている接着剤が、成形時にしみ出して表皮材の表面に凹凸をつくり見栄えが悪くなるという問題もあった。

【0006】

また、特許文献3では、当発明者らが先に発明した自動車、鉄道車両等の車両の天井用表皮材としての表皮材の裏側に起毛を施し、ポリウレタンフォームを介さずに直接天井基材層と接着させることにより、ポリウレタンフォームとの接着工程を省く技術が開示されている。しかし前記天井用表皮材は意匠性が乏しく、天井用表皮材としては用いることはできるが、車両用シート内装材としては用いることはできなかった。

【特許文献1】特開2003−245969号公報

【特許文献2】特開2000−095036号公報

【特許文献3】特開2005−068577号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来から広く使われている自動車、鉄道車両等の車両用シート内装材では、表皮材の皺を防止し、表皮材の編目の間を接着剤がしみ出すのを防ぎ、且つクッション性を付与するために、表皮材を車両内部の各部位へ装着する際に、間に必ずポリウレタンフォームを介する必要があったが、本発明が解決しようとする課題は、ポリウレタンフォームを用いることなく、直接表皮材を車両内部の各部位へ装着したものであるにもかかわらず、接着剤のしみ出し等の問題がなく、しかも軽量で、良好な意匠性とクッション性を備え、さらにはポリウレタンフォームを省いたことにより、リサイクル性を高めることができる優れた車両用シート内装材を提供することである。

【0008】

特に、車両用シート内装材に用いられる表皮材は厚みが無く、車両内部の各部位の凹凸がそのまま表皮材表面の傷痕として現われやすく、ポリウレタンフォームを省くことは困難であったが、トリコット表皮材の裏面を起毛し、特定の厚さにすることによりクッション性が付与され、ポリウレタンフォームを省くことが可能であることを見出し本発明に到達した。

【課題を解決するための手段】

【0009】

本発明は、自動車、鉄道車両等の車両用シート内装材としての表皮材の裏側に起毛を施し、ポリウレタンフォームを介さずに直接車両内部の各部位と接着させることを可能とし、ポリウレタンフォームの接着工程を省き、リサイクル性を向上し、軽量化を実現する意匠性のある車両用シート内装材を提供するものである。即ち、本発明は以下の手段を提供する。

【0010】

[1]車両内部の各部位へ成型または縫製により、装着される車両用シート内装材において、トリコット編地からなる単体からなり、該トリコット編地の表面はメッシュ柄が表現され、該トリコット編地の裏面は、起毛されて起毛部が形成され、前記車両内部の各部位に直接装着することを特徴とする車両用シート内装材。

【0011】

[2]前記トリコット編地を構成する繊維が合成繊維、または天然繊維より選ばれる少なくとも1種の繊維が用いられ、さらに前記起毛部に用いられる該繊維の太さが0.4〜4.0dtexの太さの繊維構成され、前記トリコット編地の厚さが1.0mm〜8.0mmである前項[1]記載の車両内装用表皮材。

【発明の効果】

【0012】

[1]の発明では、車両用シート内装材がポリウレタンフォーム等のクッション材を貼り合わせることなく、トリコット編地からなる単体からなるために、煩雑なポリウレタンフォームの積層工程を省くことができ、リサイクル性が向上した車両用シート内装材となる。また該トリコット編地の表面はメッシュ柄が表現されているために、意匠性が要求される背裏、マチ等の車両内装の各部位に車両用シート内装材として用いることができる。さらに、該トリコット編地の裏面は起毛されて起毛部が形成されているために、直接、車両内部の各部位に接着することができる車両用シート内装材を提供することができる。

【0013】

[2]の発明では、前記車両内装用表皮材を構成する繊維が合成繊維、または天然繊維より選ばれる少なくとも1種の繊維が用いられ、起毛部に用いられる該繊維の太さが0.4〜4.0dtexの太さの繊維で構成されているために、軽量な車両用シート内装材となる。また、前記トリコット編地の厚さが1.0mm〜8.0mmであるために、クッション性があり、車両内装の各部位との接着の際に、接着剤がしみ出すことも無く、車両内部の各部位の凹凸がそのまま表皮材表面の傷痕として現われることの無い両内装材用表皮材が得られる。

【発明を実施するための最良の形態】

【0014】

本発明の車両内装用表皮材について、図面を参照して詳細に説明する。図1は本発明の両内装材用表皮材(1)の一実施形態を示す断面図であり、部分拡大図も併記している。すなわち、この車両内装用表皮材はトリコット編地からなり、表面はメッシュ柄の表皮部を有し、裏面は起毛された起毛部(4)を有する構成となっている。車両内装材に使用する場合は前記起毛部(4)が接着剤層を介し車両内装の各部位(2)との接着面となる。

【0015】

トリコット編地を構成する繊維は、天然繊維でも合成繊維でもよいが、起毛性とリサイクル性から、ポリエステル、ポリプロピレン等の合成繊維が好ましい。

【0016】

本発明の車両内装用表皮材(1)は、3枚以上の筬を有するトリコット編機により編成され、表面の表皮部はバック糸により、最大3本のガイドバーでメッシュ柄が表現され、編目や畝などが見えない表皮部となる。ミドル糸はバック糸とフロント糸を繋ぎ、フロント糸は裏面の起毛部(4)を編成する。さらに、フロント筬を2枚にすれば、フロント糸量が2倍になり、良好な接着性及びクッション性を付与することができる起毛部(4)を編成することができる。2枚以下の筬を有するトリコット編機により製造されたトリコット編地を用いた場合は、起毛されたフロント糸が固まって粒感が出易く表面品位が悪くなる。

【0017】

使用するトリコット編機のゲージについて特に制限はないが、28〜36ゲージの編機を使用することが好ましい。28ゲージ未満の場合、表皮材の密度が粗くなるためメッシュ調の緻密な表面外観が得られない。36ゲージを越えた場合、使用する糸が細くなるため車両用途に適した摩擦強度が得られない。

【0018】

また、トリコット編成時の編機上でのコースは、55〜70コース/インチが好ましい。55コース/インチ未満では、立毛の密度が低くメッシュ柄の緻密な外観が得られず、70コース/インチを超える場合は、得られたメッシュ柄が表現された表面の表皮部が硬い車両内装用表皮材(1)となる。

【0019】

裏面は起毛を施すため、起毛するのに容易な図2にあるような、3針振り〜12針振り組織とし起毛する。

【0020】

起毛部を構成する繊維を0.4〜4.0dtexの繊維群で構成することにより、軽量でクッション性の良い車両内装用表皮材(1)となる。さらに、起毛部を構成する繊維群に、捲縮糸を使用すればクッション性を向上させることができる。

【0021】

トリコット編地の厚さは1.0mm〜8.0mmが好ましく、さらに好ましくは厚さが2.0〜6.0mmがよい。この厚みにより良好なクッション性を有し、さらに車両内装の各部位(2)との接着の際に、接着剤がしみ出さず、車両内部の各部位(2)の凹凸がそのまま表皮材表面の傷痕として現われることの無い車両内装用表皮材(1)となる。厚さの調整は裏面の針振り数や、糸本数、起毛条件等によって調整する。

【0022】

起毛する方法は特に限定されないが、針布による方法が一般的で、起毛後に表面を整えるためにシャーリングで繊維が刈りそろえられる。

【0023】

本発明における車両内装用表皮材の車両内部の各部位(2)への積層方法は、成型シートと呼ばれる、前記車両内装用表皮材を背裏、マチ等の車両内部の各部位(2)の形状に合わせて、成型と同時または成型後に接着剤を用いてプレスにて積層を行なう方法や、縫製シートと呼ばれる、前記車両内装用表皮材(1)を背裏、マチ等の車両内部の各部位の形状に合わせて縫製した後に、前記車両内装用表皮材(1)を各部位に被せて接着剤を用いてプレスにて積層を行なう方法を用いることができる。

【0024】

積層時に使用する接着剤はホットメルト接着剤を用い、例えばポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体のポリオレフィン系樹脂、又は該ポリオレフィン系樹脂の変成物等の単独又は2種類以上の混合物であり、シート状、あるいは粉末状の樹脂を使うことが好ましい。

【0025】

図1の拡大図のように、接着剤の起毛部(4)への含浸する深さは、起毛部の1/3〜2/3が好ましい。1/3より少ないと接着力が弱く使用中に剥がれる可能性があり、2/3より多いとクッション性が損なわれて好ましくない。

【実施例】

【0026】

以下に、本発明の実施例を記載するが、本発明は以下の実施例に限定されるものではない。なお実施例における特性値の測定は次のように行った。(1)厚さ 定荷重0.78Nのダイヤルゲージにて測定した。(2)クッション性官能評価とし、製作した試験試料を厚さ5mmのプラスチック板とプレス接着を行い、試験試料の表面に触手し、クッション性が最も好ましいものを5級とし、車両内装用表皮材の接着していないプラスチック板のみのものを1級とする5段階評価をした。なお、4級以上を合格とした。(3)外観製作した試験試料を厚さ5mmのプラスチック板とプレス接着を行い、試験試料の外観を目視して評価した。接着剤のしみ出しもなく、皺の発生もない最も好ましいものを5級とし、皺が発生し凹凸感の著しい、最も好ましくないものを1級とする5段階評価をした。なお、4級以上を合格とした。

【0027】

<実施例1>28ゲージからなる4枚筬のトリコット編機を使用し、バック糸にポリエステル56dtex/24fを、ミドル糸にポリエステル84dtex/36fを用い、1イン1アウトで編成し、1針振りのオープンループとクローズドループを交互に筬入れし表面にメッシュ柄を編成した。フロント糸にポリエステル84dtex/36fを、もう一方のフロント糸にもポリエステル84dtex/36fを1イン1アウトにて筬通しし、5針振りのクローズドループにて起毛面を編成した。編目密度を46コース/2.54cmで編成し、液流染色機にてグレーの分散染料で、130℃で60分間染色をおこない、乾燥後起毛油剤処理を経た後、針布起毛機にて裏面起毛し、シャーリングで表面を整え、幅だし加工をおこない車両用シート内装材を得た。目付けは240g/m2、厚さが3.8mmであった。

【0028】

<実施例2>28ゲージからなる3枚筬のトリコット編機を使用し、フロント糸にポリエステル84dtex/36fだけとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは225g/m2、厚さが3.3mmであった。

【0029】

<実施例3>フロント糸にポリエステル84dtex/72fを、もう一方のフロント糸にもポリエステル84dtex/72f用いた以外は実施例1と同様にして車両用シート内装材を得た。目付けは234g/m2、厚さが3.6mmであった。

【0030】

<実施例4>フロント糸にポリエステル84dtex/24fを、もう一方のフロント糸にもポリエステル84dtex/24f用いた以外は実施例1と同様にして車両用シート内装材を得た。目付けは245g/m2、厚さが3.9mmであった。

【0031】

<実施例5>5針振りを4針振りとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは186g/m2、厚さが2.8mmであった。

【0032】

<実施例6>5針振りを10針振りとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは423g/m2、厚さが4.2mmであった。

【0033】

<比較例1>裏面起毛を行わなかったこと以外は実施例1と同様にして車両用シート内装材を得た。目付けは243g/m2、厚さが1.2mmであった。クッション性、外観共に不合格で満足の得られるものではなかった。

【0034】

<比較例2>フロント糸にポリエステル108dtex/24fを、もう一方のフロント糸にもポリエステル108dtex/24用いた以外は実施例1と同様にして車両用シート内装材を得た。目付けは455g/m2、厚さが4.7mmであった。

【0035】

<比較例3>5針振りを2針振りとした以外は実施例1と同様にして車両用シート内装材を得た。目付けは103g/m2、厚さが1.8mmであった。

【0036】

上記のようにして得られた各車両用シート内装材に対して前記評価法に基づいてクッション性と外観を調べた結果を表1に示す。

【0037】

【表1】

【0038】

表1から明らかなように、実施例1〜6の車両用シート内装材は、いずれもクッション性と外観に優れた車両用シート内装材を得た。

【0039】

これに対し、比較例1、3は良好なクッション性と外観が得られず、比較例2はクッション性はあるが、接着剤のしみ出しが発生し、良好な外観は得られなかった。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施形態に係わる車両用シート内装材の概略図である。

【図2】本発明の一実施形態に係わる車両用シート内装材の編組織図である。

【符号の説明】

【0041】

1………車両用シート内装材2………車両内部の各部位3………車両内部の各部位への複合部分4………起毛部

【特許請求の範囲】

【請求項1】

車両内部の各部位へ成型または縫製により、装着される車両用シート内装材において、トリコット編地からなる単体からなり、該トリコット編地の表面はメッシュ柄が表現され、該トリコット編地の裏面は、起毛されて起毛部が形成され、前記車両内部の各部位に直接装着することを特徴とする車両用シート内装材。

【請求項2】

前記トリコット編地を構成する繊維が合成繊維、または天然繊維より選ばれる少なくとも1種の繊維が用いられ、さらに前記起毛部に用いられる該繊維の太さが0.4〜4.0dtexの太さの繊維で構成され、前記トリコット編地の厚さが1.0mm〜8.0mmである請求項1記載の車両用シート内装材。

【請求項1】

車両内部の各部位へ成型または縫製により、装着される車両用シート内装材において、トリコット編地からなる単体からなり、該トリコット編地の表面はメッシュ柄が表現され、該トリコット編地の裏面は、起毛されて起毛部が形成され、前記車両内部の各部位に直接装着することを特徴とする車両用シート内装材。

【請求項2】

前記トリコット編地を構成する繊維が合成繊維、または天然繊維より選ばれる少なくとも1種の繊維が用いられ、さらに前記起毛部に用いられる該繊維の太さが0.4〜4.0dtexの太さの繊維で構成され、前記トリコット編地の厚さが1.0mm〜8.0mmである請求項1記載の車両用シート内装材。

【図2】

【図1】

【図1】

【公開番号】特開2009−214589(P2009−214589A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−57793(P2008−57793)

【出願日】平成20年3月7日(2008.3.7)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月7日(2008.3.7)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

[ Back to top ]