車両用ダッシュパネルの成形方法

【課題】ダッシュパネルを成形するために必要となる板素材の大きさの低減を図ることができる車両用ダッシュパネルの成形方法を提供する。

【解決手段】板素材21上に、絞り成形により、パネル本体部6と、ハウス湾曲部7の膨らみ形状とを形作り、その後、折り曲げ成形により、膨らみ形状の部分25をパネル本体部6に対して折り曲げて、その折り曲げられた膨らみ形状部分25をもってハウス湾曲部7とする。これにより、ハウス湾曲部7を形成するに際して、絞り成形だけでなく、膨らみ形状部分25を折り曲げる折り曲げ成形を組み合わせ、絞り成形を、深絞り成形ではなく浅絞り成形にし、その浅絞り成形を用いることにより板素材21の流動を深絞り成形の場合に比べて抑制する。

【解決手段】板素材21上に、絞り成形により、パネル本体部6と、ハウス湾曲部7の膨らみ形状とを形作り、その後、折り曲げ成形により、膨らみ形状の部分25をパネル本体部6に対して折り曲げて、その折り曲げられた膨らみ形状部分25をもってハウス湾曲部7とする。これにより、ハウス湾曲部7を形成するに際して、絞り成形だけでなく、膨らみ形状部分25を折り曲げる折り曲げ成形を組み合わせ、絞り成形を、深絞り成形ではなく浅絞り成形にし、その浅絞り成形を用いることにより板素材21の流動を深絞り成形の場合に比べて抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用ダッシュパネルの成形方法に関する。

【背景技術】

【0002】

車両用ダッシュパネルには、特許文献1に示すように、一方向に延びる軽合金製パネル本体部と、該パネル本体部の延び方向両側にそれぞれ設けられてタイヤハウス部の後部を形成する鋼製ハウス湾曲部と、を備えたものがある。このものにおいては、パネル本体部を軽合金製としていることから、車体の軽量化を図ることができる。

【0003】

ところで、ダッシュパネルを製造するに際して、一枚の板素材に対して絞り成形を行って、パネル本体部と、そのパネル本体部の延び方向両側においてタイヤハウス部の後部をそれぞれ形成するハウス湾曲部と、を一体的に成形することがある。

【特許文献1】特開2008−120231号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記のように板素材からダッシュパネルを一体的に絞り成形する場合には、その絞り成形として、深絞り成形を行わなければならず、その場合には、板素材として、その深絞り成形(材料の流動)を考慮した大きさ(面積)のものが必要となる。このため、ダッシュパネルを成形するために用いる板素材としては、ダッシュパネルよりもかなり大きい大きさ(面積)のものを用意しなければならず、板素材(材料)の使用量の観点から好ましくはない。

【0005】

本発明は、上記実情に鑑みてなされたもので、その技術的課題は、ダッシュパネルを成形するために必要となる板素材の大きさの低減を図ることができる車両用ダッシュパネルの成形方法を提供することにある。

【課題を解決するための手段】

【0006】

前記技術的課題を達成するために本発明(請求項1に係る発明)においては、

板素材に対する加工処理として絞り成形を用いることにより、一方向に延びるパネル本体部と、該パネル本体部の延び方向両側にそれぞれ設けられてタイヤハウス部の後部を形成するハウス湾曲部と、を備えたダッシュパネルを形成する車両用ダッシュパネルの成形方法において、

先ず、前記板素材上に、前記絞り成形により、前記パネル本体部と、前記ハウス湾曲部の膨らみ形状とを形作り、

その後、折り曲げ成形により、前記膨らみ形状の部分を前記パネル本体部に対して折り曲げて、その折り曲げられた膨らみ形状部分をもって前記ハウス湾曲部とする構成としてある。この請求項1の好ましい態様としては、請求項2以下の記載の通りとなる。

【発明の効果】

【0007】

請求項1に係る発明によれば、ハウス湾曲部を形成するに際して、絞り成形だけでなく、膨らみ形状部分を折り曲げる折り曲げ成形を組み合わせることから、絞り成形を、深絞り成形ではなく浅絞り成形にすることができ、その浅絞り成形を用いることにより板素材の流動を深絞り成形の場合に比べて抑制できる。このため、当該成形方法を用いることにより、ダッシュパネルを成形するために必要となる板素材の大きさ(面積)の低減を図ることができる。

【0008】

請求項2に係る発明によれば、絞り成形により、膨らみ形状部分を、パネル本体部の延び方向両側において、パネル本体部の延び方向外方に向うに従ってパネル本体部の幅方向下側に張り出すように形成し、折り曲げ成形時における折り曲げラインを、膨らみ形状部分とパネル本体部との間をパネル本体部の延び方向内方に向うに従ってパネル本体部の幅方向下側に向って延びるように設定して、折り曲げ成形時に、膨らみ形状部分を折り曲げ成形ラインに従って折り曲げるだけにより、膨らみ形状部分をハウス湾曲部の状態に至らせることから、具体的且つ容易にハウス湾曲部を形成できる。

【0009】

請求項3に係る発明によれば、パネル本体部を対象領域として、折り曲げ成形と同時に、フランジ成形をも行うことから、工程数の増加を抑制できる。

【0010】

請求項4に係る発明によれば、折り曲げ成形後に、ハウス湾曲部の周縁部にフランジを成形すると共に、ハウス湾曲部以外の領域において、ハウス湾曲部のフランジと同方向となるフランジについてのフランジ成形を行うことから、膨らみ形状部分の折り曲げ成形(ハウス湾曲部の成形)と同時にできないハウス湾曲部周縁部のフランジを成形できるだけでなく、そのフランジと同方向となるフランジについての成形を同時に行うことにより、工程数の増加を抑制すると共に、成形の容易化を図ることができる。

【0011】

請求項5に係る発明によれば、板素材として、パネル本体部を形成するためのパネル本体形成部と、パネル本体形成部の延び方向両側に設けられてパネル本体形成部の幅方向下側に張り出す一対の膨らみ形状形成部と、を備えて、その一対の膨らみ形状形成部の張り出し部間に凹所を有するものを用い、板素材を、二列配置の下で、各列における各板素材の凹所を相手方列に向くように配列すると共に、各列における板素材の凹所内に相手方列における隣合う板素材の膨らみ形状形成部の張り出し部を入るようにする配置関係をもって、板材料源から板取りすることから、板素材として凹所を有しないもの(長方形状板)を用いて二列配置の下で板取りする場合に比べて、その二列配置の幅を短縮して板材料源の使用量を減らすことができる。このため、板材料源に対する板素材の歩留まりを高めることができる。

【図面の簡単な説明】

【0012】

【図1】実施形態に係るダッシュパネルが組み込まれた車体構造を示す斜視図。

【図2】実施形態に係るダッシュパネルを示す斜視図。。

【図3】実施形態に係るダッシュパネルを前面側から見た図。

【図4】図3の右側面図。

【図5】ダッシュパネルの成形工程を示す工程図。

【図6】材料取り工程を説明する説明図。

【図7】従来の材料取り工程を説明する説明図。

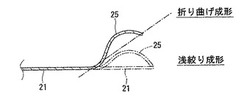

【図8】浅絞り成形工程を説明する説明図。

【図9】トリム・ピアス工程を説明する説明図。

【図10】膨らみ形状部分の浅絞り成形及び折り曲げを説明する説明図。

【図11】折り曲げ成形及びフランジ成形工程における成形領域を示す説明図。

【図12】折り曲げ成形及びフランジ成形工程後におけるフランジ成形工程の成形領域を示す説明図。

【図13】図3のA−A線拡大断面図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について図面に基づいて説明する。

図1は、実施形態に係るダッシュパネル1が組み込まれた車体構造2を示す。この車体構造2においては、ダッシュパネル1は、エンジンルームと車室とを仕切るべく、その板面を前後方向に向けつつ車幅方向に延びており、その両端部は、左右のフロントピラーの一部を構成するダッシュサイドパネル3に至っている。また、このダッシュパネル1の上部には、車幅方向に延びるカウルトップ部材4が配置され、そのダッシュパネル1の下部には、フロアパネル5が配置されている。

【0014】

前記ダッシュパネル1は、図1〜図4に示すように、車幅方向に延びるパネル本体部6と、そのパネル本体部6の車幅方向両側に一体的に設けられてタイヤハウスの後部を形成する左右のハウス湾曲部7と、を備えている。パネル本体部6は、上下方向に略一定幅をもって一方向(車幅方向)に延びている。このパネル本体部6の上縁部には、車体前方に向けて折曲されたフランジ8が形成されており、そのフランジ8は、パネル本体部6の上縁部全長に亘って延びている。このフランジ8は、前記カウルトップ部材4に接合(連結)されている。パネル本体部6の下縁部には、その車幅方向中央部において、トンネル部用凹所9が形成されている。この凹所9の内周縁部には、車体後方に折曲されたフランジ10が形成されており、このフランジ10に、フロアパネル3中央に形成されるトンネル部11の前端部面が接合されている。勿論、凹所9以外のパネル本体部6の下縁部については、フロアパネル3の前端部(トンネル部11以外の前端部)が接合されている。

【0015】

このパネル本体部6の板面部は、所定形状に形作られている。このパネル本体部6(板面部)には、車幅方向に間隔をあけて複数の貫通孔12〜15が形成されている。このうち、貫通孔12と15とは、開口が円形形状とされており、その貫通孔12,15の内周縁部には、図13に示すように、パネル本体部6の後面側(図3中、紙面裏面側)に折曲された状態でフランジ12a,15aが形成されている(図13中の括弧内の符号は貫通孔12に対応する貫通孔15の要素を示す)。また、このパネル本体部6においては、貫通孔12〜15の周辺部が、パネル本体部6の後面側に若干引っ込む凹部16〜19として形成されており、その各凹部16〜19の平面視形状は、各貫通孔12〜15の開口形状に対応してそれらよりも大きくされている。

【0016】

前記左右の各ハウス湾曲部7は、タイヤハウスの後部を形成するべく、図1〜図4に示すように、前記パネル本体部6の車幅方向外方側において、湾曲面をもって車体後方側(図4中、右側)に向うと共に車幅方向外方に回り込むようにしつつ下方に向けて垂下されている。このため、このハウス湾曲部7により、パネル本体部6の車幅方向(延び方向)外方側であってその後方側において、車幅方向外方に向うに従って広がるタイヤハウスの後部内部空間が形成されることになり、そのハウス湾曲部7の外周縁部は、最も車幅方向外方位置において、湾曲状態をもって車体後方に向いつつ垂下することになる。このハウス湾曲部7の外周縁部には、車体前方に向けて折曲されたフランジ20が形成されており、そのフランジ20は、前記ダッシュサイドパネル3に接合されている。

【0017】

このようなダッシュパネル1は、本実施形態においては、図5に示す工程図に従って製造される。

先ず、図5,図6に示すように、材料取り工程が行われる。材料取り工程は、1枚のダッシュパネル1を作り出す大きさ(面積)の板素材21をコイル(板材料源)22から切り出す工程であり、そこで切り出される1枚の板素材21は、前記パネル本体部6を形成するためのパネル本体形成部26と、パネル本体形成部26の延び方向両側に設けられてパネル本体形成部26の幅方向下側に張り出す一対の膨らみ形状形成部27と、を備えていて、その一対の膨らみ形状形成部27の張り出し部27a間に凹所23を有するものとされている。より具体的に説明すれば、板素材21は、前記パネル本体部6とその延び方向両側の前記膨らみ形状部分25とを合わせた全長よりも多少長い長方形状の板材の下で、その幅方向一方側(下側)における延び方向中央部に、左右一対の膨らみ形状部分25間の長さよりも短い範囲で凹所23を有する形状とされていて、これに伴い、その凹所23を区画するように左右一対の張り出し部27aが設けられている。このような凹所23を有する板素材21を用いるのは、後述の工程が、浅絞り工程と折り曲げ工程の組み合わせとなって、深絞り成形による材料の流動を考慮する必要がなくなることに基づき、板素材21(材料)使用量の低減を図ることができるからである。

【0018】

また、このような凹所23を有する板素材21は、図6に示すように、2列一組として、コイル22から切り出される。すなわち、板素材21を、二列配置の下で、各列における各板素材21の凹所23を相手方列に向くように配列すると共に、各列における板素材21の凹所23内に相手方列の隣合う板素材21の張り出し部27aを入るようにする配置関係をもって、コイル22から板取りすることが行われる。

【0019】

これにより、従来のように、板素材21’として長方形状の板材を用いる場合であって、その板素材21’の切り出し列を2列一組とする場合には、図7に示すように、長方形状の板素材21’の2列分の幅が必要となるが、上記のように、板素材21として、凹所23を有するものを用いる場合であって、その板素材21の切り出しを2列一組として行う場合には、そのコイル22幅は、図6,図7に示すように、板素材21として長方形状の板材を用いる場合に比べて短くなる。この結果、板素材21として、上記凹所23を有するものを用いる場合には、コイル22の使用量の低減を図って、コイル22に対する板素材21の歩留まりを高めることができる。

【0020】

次に、図5,図8に示すように、浅絞り成形工程が行われる。この浅絞り成形工程においては、プレス機により、前記板素材21(パネル本体形成部26,膨らみ形状形成部27)に対して浅絞り成形(プレス成形)が行われて、平板状の板素材21上に、前記ダッシュパネル1におけるパネル本体部6における形状(凹凸等)と、ダッシュパネル1におけるハウス湾曲部7の形状をなす膨らみ形状(以下、当該部分に関しては、膨らみ形状部分25という)と、が形成される。このとき、パネル本体部6には、前述の凹部16〜19等が形成され、膨らみ形状部分25は、板素材21の後面側(図8,図9においては、紙面上方側)に湾曲状態をもって膨らむように形成される(図10の仮想線も参照)。

この場合、膨らみ形状部分25は、パネル本体部6の延び方向両側において、パネル本体部6の延び方向外方に向うに従ってパネル本体部6の幅方向下側(図8,図9中、下側)に向うように張り出される。

【0021】

次に、図5、図9に示すように、トリム・ピアス工程が行われる。このトリム・ピアス工程においては、浅絞り成形された板素材21からダッシュパネル相当部28(パネル本体部6及び膨らみ形状部分25)が切り抜かれると共に、パネル本体部6に前述の複数の貫通孔12〜15が形成される。この場合、板素材21がダッシュパネル相当部28にできるだけ近い形状であることが好ましいことは言うまでもない。

【0022】

次に、図5、図11に示すように、折り曲げ成形及び第1フランジ成形工程が行われる。この工程においては、折り曲げ成形に関しては、プレス機により、左右の膨らみ形状部分25がパネル本体部6に対してその後面側に折り曲げられて、その折り曲げられた膨らみ形状部分25をもってハウス湾曲部7が形成される。この場合、折り曲げ成形時における折り曲げラインLMは、図11(折り曲げ成形後の状態を示す)における左右の太線をもって示すように、膨らみ形状部分25(ハウス湾曲部7)とパネル本体部6との間をパネル本体部6の延び方向内方に向うに従ってパネル本体部6の幅方向下側に延びるように設定されていて、折り曲げ成形時に、膨らみ形状部分25を折り曲げ成形ラインLMに従って折り曲げるだけで、膨らみ形状部分25がハウス湾曲部7の状態に至るようになっている。

【0023】

また、折り曲げ成形に関しては、前記凹所9周縁部に関しても行われることになっており、その周縁部は、パネル本体部6の後面側に折曲されて、前記フランジ10が形成されることになる。図11中、下部の太線LTが凹所9周縁部が折曲される折り曲げ成形ラインを示す。

【0024】

一方、第1フランジ成形に関しては、本実施形態においては、前記折り曲げ成形と同時に行われる。工程数の増加を抑制するためである。このフランジ成形においては、貫通孔12,15の各内周縁部にフランジ12a,15aが、図13に示すように、それぞれパネル本体部6の後面側に引っ込んだ状態で形成される。図11における貫通孔12,15周縁のハッチ部分が、フランジ12a,15aの形成領域を示す。

【0025】

次に、図5、図12に示すように、第2フランジ成形工程が行われる。この第2フランジ成形工程においては、各ハウス湾曲部7の外周縁部及びパネル本体部6の上縁部のいずれもが、パネル本体部6の前面側に折曲されて、フランジ8,20がそれぞれ成形される。これは、フランジ20に関しては、膨らみ形状部分25の折り曲げ成形と同時に成形できないことから、そのフランジ20の成形に関しては、折り曲げ成形後に行い、その際、フランジ20の折曲方向と同じ折曲方向のフランジ8の成形に関しては、作業性(容易性)の観点から、同時に行うこととするものである。図12中、ハッチ部分がフランジ8,20の形成領域を示す。

【0026】

したがって、このようなダッシュパネル1の成形方法においては、深絞り成形だけで一挙にダッシュパネル1を成形するのではなく、絞り成形に折り曲げ成形を組み合わせることから、その絞り成形を浅絞り成形にすることができ、その浅絞り成形により板素材21の流動を抑制できることになる。このため、図6に示すように、板素材21においては、膨らみ形状部分25を形成する膨らみ形状形成部27間の材料(凹所23における材料)の流動を抑制できることになり、前述のように、平面視長方形状の板素材21の幅方向一方側(幅方向下側)において凹所23を形成しても、材料不足は生じないことになる。この結果、前述したように、板素材21(材料)使用量の低減を図ることができると共に、コイル22から板素材21を効率的に材料取りすることができることになる(図6,図7参照)。

【符号の説明】

【0027】

1 ダッシュパネル

6 パネル本体部

7 ハウス湾曲部

8 フランジ

12a フランジ

15a フランジ

20 フランジ

21 板素材

22 コイル(板材料源)

23 凹所

25 膨らみ形状部分

26 パネル本体形成部

27 膨らみ形状形成部

27a 張り出し部

【技術分野】

【0001】

本発明は、車両用ダッシュパネルの成形方法に関する。

【背景技術】

【0002】

車両用ダッシュパネルには、特許文献1に示すように、一方向に延びる軽合金製パネル本体部と、該パネル本体部の延び方向両側にそれぞれ設けられてタイヤハウス部の後部を形成する鋼製ハウス湾曲部と、を備えたものがある。このものにおいては、パネル本体部を軽合金製としていることから、車体の軽量化を図ることができる。

【0003】

ところで、ダッシュパネルを製造するに際して、一枚の板素材に対して絞り成形を行って、パネル本体部と、そのパネル本体部の延び方向両側においてタイヤハウス部の後部をそれぞれ形成するハウス湾曲部と、を一体的に成形することがある。

【特許文献1】特開2008−120231号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記のように板素材からダッシュパネルを一体的に絞り成形する場合には、その絞り成形として、深絞り成形を行わなければならず、その場合には、板素材として、その深絞り成形(材料の流動)を考慮した大きさ(面積)のものが必要となる。このため、ダッシュパネルを成形するために用いる板素材としては、ダッシュパネルよりもかなり大きい大きさ(面積)のものを用意しなければならず、板素材(材料)の使用量の観点から好ましくはない。

【0005】

本発明は、上記実情に鑑みてなされたもので、その技術的課題は、ダッシュパネルを成形するために必要となる板素材の大きさの低減を図ることができる車両用ダッシュパネルの成形方法を提供することにある。

【課題を解決するための手段】

【0006】

前記技術的課題を達成するために本発明(請求項1に係る発明)においては、

板素材に対する加工処理として絞り成形を用いることにより、一方向に延びるパネル本体部と、該パネル本体部の延び方向両側にそれぞれ設けられてタイヤハウス部の後部を形成するハウス湾曲部と、を備えたダッシュパネルを形成する車両用ダッシュパネルの成形方法において、

先ず、前記板素材上に、前記絞り成形により、前記パネル本体部と、前記ハウス湾曲部の膨らみ形状とを形作り、

その後、折り曲げ成形により、前記膨らみ形状の部分を前記パネル本体部に対して折り曲げて、その折り曲げられた膨らみ形状部分をもって前記ハウス湾曲部とする構成としてある。この請求項1の好ましい態様としては、請求項2以下の記載の通りとなる。

【発明の効果】

【0007】

請求項1に係る発明によれば、ハウス湾曲部を形成するに際して、絞り成形だけでなく、膨らみ形状部分を折り曲げる折り曲げ成形を組み合わせることから、絞り成形を、深絞り成形ではなく浅絞り成形にすることができ、その浅絞り成形を用いることにより板素材の流動を深絞り成形の場合に比べて抑制できる。このため、当該成形方法を用いることにより、ダッシュパネルを成形するために必要となる板素材の大きさ(面積)の低減を図ることができる。

【0008】

請求項2に係る発明によれば、絞り成形により、膨らみ形状部分を、パネル本体部の延び方向両側において、パネル本体部の延び方向外方に向うに従ってパネル本体部の幅方向下側に張り出すように形成し、折り曲げ成形時における折り曲げラインを、膨らみ形状部分とパネル本体部との間をパネル本体部の延び方向内方に向うに従ってパネル本体部の幅方向下側に向って延びるように設定して、折り曲げ成形時に、膨らみ形状部分を折り曲げ成形ラインに従って折り曲げるだけにより、膨らみ形状部分をハウス湾曲部の状態に至らせることから、具体的且つ容易にハウス湾曲部を形成できる。

【0009】

請求項3に係る発明によれば、パネル本体部を対象領域として、折り曲げ成形と同時に、フランジ成形をも行うことから、工程数の増加を抑制できる。

【0010】

請求項4に係る発明によれば、折り曲げ成形後に、ハウス湾曲部の周縁部にフランジを成形すると共に、ハウス湾曲部以外の領域において、ハウス湾曲部のフランジと同方向となるフランジについてのフランジ成形を行うことから、膨らみ形状部分の折り曲げ成形(ハウス湾曲部の成形)と同時にできないハウス湾曲部周縁部のフランジを成形できるだけでなく、そのフランジと同方向となるフランジについての成形を同時に行うことにより、工程数の増加を抑制すると共に、成形の容易化を図ることができる。

【0011】

請求項5に係る発明によれば、板素材として、パネル本体部を形成するためのパネル本体形成部と、パネル本体形成部の延び方向両側に設けられてパネル本体形成部の幅方向下側に張り出す一対の膨らみ形状形成部と、を備えて、その一対の膨らみ形状形成部の張り出し部間に凹所を有するものを用い、板素材を、二列配置の下で、各列における各板素材の凹所を相手方列に向くように配列すると共に、各列における板素材の凹所内に相手方列における隣合う板素材の膨らみ形状形成部の張り出し部を入るようにする配置関係をもって、板材料源から板取りすることから、板素材として凹所を有しないもの(長方形状板)を用いて二列配置の下で板取りする場合に比べて、その二列配置の幅を短縮して板材料源の使用量を減らすことができる。このため、板材料源に対する板素材の歩留まりを高めることができる。

【図面の簡単な説明】

【0012】

【図1】実施形態に係るダッシュパネルが組み込まれた車体構造を示す斜視図。

【図2】実施形態に係るダッシュパネルを示す斜視図。。

【図3】実施形態に係るダッシュパネルを前面側から見た図。

【図4】図3の右側面図。

【図5】ダッシュパネルの成形工程を示す工程図。

【図6】材料取り工程を説明する説明図。

【図7】従来の材料取り工程を説明する説明図。

【図8】浅絞り成形工程を説明する説明図。

【図9】トリム・ピアス工程を説明する説明図。

【図10】膨らみ形状部分の浅絞り成形及び折り曲げを説明する説明図。

【図11】折り曲げ成形及びフランジ成形工程における成形領域を示す説明図。

【図12】折り曲げ成形及びフランジ成形工程後におけるフランジ成形工程の成形領域を示す説明図。

【図13】図3のA−A線拡大断面図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について図面に基づいて説明する。

図1は、実施形態に係るダッシュパネル1が組み込まれた車体構造2を示す。この車体構造2においては、ダッシュパネル1は、エンジンルームと車室とを仕切るべく、その板面を前後方向に向けつつ車幅方向に延びており、その両端部は、左右のフロントピラーの一部を構成するダッシュサイドパネル3に至っている。また、このダッシュパネル1の上部には、車幅方向に延びるカウルトップ部材4が配置され、そのダッシュパネル1の下部には、フロアパネル5が配置されている。

【0014】

前記ダッシュパネル1は、図1〜図4に示すように、車幅方向に延びるパネル本体部6と、そのパネル本体部6の車幅方向両側に一体的に設けられてタイヤハウスの後部を形成する左右のハウス湾曲部7と、を備えている。パネル本体部6は、上下方向に略一定幅をもって一方向(車幅方向)に延びている。このパネル本体部6の上縁部には、車体前方に向けて折曲されたフランジ8が形成されており、そのフランジ8は、パネル本体部6の上縁部全長に亘って延びている。このフランジ8は、前記カウルトップ部材4に接合(連結)されている。パネル本体部6の下縁部には、その車幅方向中央部において、トンネル部用凹所9が形成されている。この凹所9の内周縁部には、車体後方に折曲されたフランジ10が形成されており、このフランジ10に、フロアパネル3中央に形成されるトンネル部11の前端部面が接合されている。勿論、凹所9以外のパネル本体部6の下縁部については、フロアパネル3の前端部(トンネル部11以外の前端部)が接合されている。

【0015】

このパネル本体部6の板面部は、所定形状に形作られている。このパネル本体部6(板面部)には、車幅方向に間隔をあけて複数の貫通孔12〜15が形成されている。このうち、貫通孔12と15とは、開口が円形形状とされており、その貫通孔12,15の内周縁部には、図13に示すように、パネル本体部6の後面側(図3中、紙面裏面側)に折曲された状態でフランジ12a,15aが形成されている(図13中の括弧内の符号は貫通孔12に対応する貫通孔15の要素を示す)。また、このパネル本体部6においては、貫通孔12〜15の周辺部が、パネル本体部6の後面側に若干引っ込む凹部16〜19として形成されており、その各凹部16〜19の平面視形状は、各貫通孔12〜15の開口形状に対応してそれらよりも大きくされている。

【0016】

前記左右の各ハウス湾曲部7は、タイヤハウスの後部を形成するべく、図1〜図4に示すように、前記パネル本体部6の車幅方向外方側において、湾曲面をもって車体後方側(図4中、右側)に向うと共に車幅方向外方に回り込むようにしつつ下方に向けて垂下されている。このため、このハウス湾曲部7により、パネル本体部6の車幅方向(延び方向)外方側であってその後方側において、車幅方向外方に向うに従って広がるタイヤハウスの後部内部空間が形成されることになり、そのハウス湾曲部7の外周縁部は、最も車幅方向外方位置において、湾曲状態をもって車体後方に向いつつ垂下することになる。このハウス湾曲部7の外周縁部には、車体前方に向けて折曲されたフランジ20が形成されており、そのフランジ20は、前記ダッシュサイドパネル3に接合されている。

【0017】

このようなダッシュパネル1は、本実施形態においては、図5に示す工程図に従って製造される。

先ず、図5,図6に示すように、材料取り工程が行われる。材料取り工程は、1枚のダッシュパネル1を作り出す大きさ(面積)の板素材21をコイル(板材料源)22から切り出す工程であり、そこで切り出される1枚の板素材21は、前記パネル本体部6を形成するためのパネル本体形成部26と、パネル本体形成部26の延び方向両側に設けられてパネル本体形成部26の幅方向下側に張り出す一対の膨らみ形状形成部27と、を備えていて、その一対の膨らみ形状形成部27の張り出し部27a間に凹所23を有するものとされている。より具体的に説明すれば、板素材21は、前記パネル本体部6とその延び方向両側の前記膨らみ形状部分25とを合わせた全長よりも多少長い長方形状の板材の下で、その幅方向一方側(下側)における延び方向中央部に、左右一対の膨らみ形状部分25間の長さよりも短い範囲で凹所23を有する形状とされていて、これに伴い、その凹所23を区画するように左右一対の張り出し部27aが設けられている。このような凹所23を有する板素材21を用いるのは、後述の工程が、浅絞り工程と折り曲げ工程の組み合わせとなって、深絞り成形による材料の流動を考慮する必要がなくなることに基づき、板素材21(材料)使用量の低減を図ることができるからである。

【0018】

また、このような凹所23を有する板素材21は、図6に示すように、2列一組として、コイル22から切り出される。すなわち、板素材21を、二列配置の下で、各列における各板素材21の凹所23を相手方列に向くように配列すると共に、各列における板素材21の凹所23内に相手方列の隣合う板素材21の張り出し部27aを入るようにする配置関係をもって、コイル22から板取りすることが行われる。

【0019】

これにより、従来のように、板素材21’として長方形状の板材を用いる場合であって、その板素材21’の切り出し列を2列一組とする場合には、図7に示すように、長方形状の板素材21’の2列分の幅が必要となるが、上記のように、板素材21として、凹所23を有するものを用いる場合であって、その板素材21の切り出しを2列一組として行う場合には、そのコイル22幅は、図6,図7に示すように、板素材21として長方形状の板材を用いる場合に比べて短くなる。この結果、板素材21として、上記凹所23を有するものを用いる場合には、コイル22の使用量の低減を図って、コイル22に対する板素材21の歩留まりを高めることができる。

【0020】

次に、図5,図8に示すように、浅絞り成形工程が行われる。この浅絞り成形工程においては、プレス機により、前記板素材21(パネル本体形成部26,膨らみ形状形成部27)に対して浅絞り成形(プレス成形)が行われて、平板状の板素材21上に、前記ダッシュパネル1におけるパネル本体部6における形状(凹凸等)と、ダッシュパネル1におけるハウス湾曲部7の形状をなす膨らみ形状(以下、当該部分に関しては、膨らみ形状部分25という)と、が形成される。このとき、パネル本体部6には、前述の凹部16〜19等が形成され、膨らみ形状部分25は、板素材21の後面側(図8,図9においては、紙面上方側)に湾曲状態をもって膨らむように形成される(図10の仮想線も参照)。

この場合、膨らみ形状部分25は、パネル本体部6の延び方向両側において、パネル本体部6の延び方向外方に向うに従ってパネル本体部6の幅方向下側(図8,図9中、下側)に向うように張り出される。

【0021】

次に、図5、図9に示すように、トリム・ピアス工程が行われる。このトリム・ピアス工程においては、浅絞り成形された板素材21からダッシュパネル相当部28(パネル本体部6及び膨らみ形状部分25)が切り抜かれると共に、パネル本体部6に前述の複数の貫通孔12〜15が形成される。この場合、板素材21がダッシュパネル相当部28にできるだけ近い形状であることが好ましいことは言うまでもない。

【0022】

次に、図5、図11に示すように、折り曲げ成形及び第1フランジ成形工程が行われる。この工程においては、折り曲げ成形に関しては、プレス機により、左右の膨らみ形状部分25がパネル本体部6に対してその後面側に折り曲げられて、その折り曲げられた膨らみ形状部分25をもってハウス湾曲部7が形成される。この場合、折り曲げ成形時における折り曲げラインLMは、図11(折り曲げ成形後の状態を示す)における左右の太線をもって示すように、膨らみ形状部分25(ハウス湾曲部7)とパネル本体部6との間をパネル本体部6の延び方向内方に向うに従ってパネル本体部6の幅方向下側に延びるように設定されていて、折り曲げ成形時に、膨らみ形状部分25を折り曲げ成形ラインLMに従って折り曲げるだけで、膨らみ形状部分25がハウス湾曲部7の状態に至るようになっている。

【0023】

また、折り曲げ成形に関しては、前記凹所9周縁部に関しても行われることになっており、その周縁部は、パネル本体部6の後面側に折曲されて、前記フランジ10が形成されることになる。図11中、下部の太線LTが凹所9周縁部が折曲される折り曲げ成形ラインを示す。

【0024】

一方、第1フランジ成形に関しては、本実施形態においては、前記折り曲げ成形と同時に行われる。工程数の増加を抑制するためである。このフランジ成形においては、貫通孔12,15の各内周縁部にフランジ12a,15aが、図13に示すように、それぞれパネル本体部6の後面側に引っ込んだ状態で形成される。図11における貫通孔12,15周縁のハッチ部分が、フランジ12a,15aの形成領域を示す。

【0025】

次に、図5、図12に示すように、第2フランジ成形工程が行われる。この第2フランジ成形工程においては、各ハウス湾曲部7の外周縁部及びパネル本体部6の上縁部のいずれもが、パネル本体部6の前面側に折曲されて、フランジ8,20がそれぞれ成形される。これは、フランジ20に関しては、膨らみ形状部分25の折り曲げ成形と同時に成形できないことから、そのフランジ20の成形に関しては、折り曲げ成形後に行い、その際、フランジ20の折曲方向と同じ折曲方向のフランジ8の成形に関しては、作業性(容易性)の観点から、同時に行うこととするものである。図12中、ハッチ部分がフランジ8,20の形成領域を示す。

【0026】

したがって、このようなダッシュパネル1の成形方法においては、深絞り成形だけで一挙にダッシュパネル1を成形するのではなく、絞り成形に折り曲げ成形を組み合わせることから、その絞り成形を浅絞り成形にすることができ、その浅絞り成形により板素材21の流動を抑制できることになる。このため、図6に示すように、板素材21においては、膨らみ形状部分25を形成する膨らみ形状形成部27間の材料(凹所23における材料)の流動を抑制できることになり、前述のように、平面視長方形状の板素材21の幅方向一方側(幅方向下側)において凹所23を形成しても、材料不足は生じないことになる。この結果、前述したように、板素材21(材料)使用量の低減を図ることができると共に、コイル22から板素材21を効率的に材料取りすることができることになる(図6,図7参照)。

【符号の説明】

【0027】

1 ダッシュパネル

6 パネル本体部

7 ハウス湾曲部

8 フランジ

12a フランジ

15a フランジ

20 フランジ

21 板素材

22 コイル(板材料源)

23 凹所

25 膨らみ形状部分

26 パネル本体形成部

27 膨らみ形状形成部

27a 張り出し部

【特許請求の範囲】

【請求項1】

板素材に対する加工処理として絞り成形を用いることにより、一方向に延びるパネル本体部と、該パネル本体部の延び方向両側にそれぞれ設けられてタイヤハウス部の後部を形成するハウス湾曲部と、を備えたダッシュパネルを形成する車両用ダッシュパネルの成形方法において、

先ず、前記板素材上に、前記絞り成形により、前記パネル本体部と、前記ハウス湾曲部の膨らみ形状とを形作り、

その後、折り曲げ成形により、前記膨らみ形状の部分を前記パネル本体部に対して折り曲げて、その折り曲げられた膨らみ形状部分をもって前記ハウス湾曲部とする、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項2】

請求項1において、

前記絞り成形により、前記膨らみ形状部分を、前記パネル本体部の延び方向両側において、該パネル本体部の延び方向外方に向うに従って該パネル本体部の幅方向下側に張り出すように形成し、

前記折り曲げ成形時における折り曲げラインを、前記膨らみ形状部分と前記パネル本体部との間を該パネル本体部の延び方向内方に向うに従って該パネル本体部の幅方向下側に向って延びるように設定して、該折り曲げ成形時に、該膨らみ形状部分を該折り曲げ成形ラインに従って折り曲げるだけにより、該膨らみ形状部分を前記ハウス湾曲部の状態に至らせる、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項3】

請求項1又は2において、

前記パネル本体部を対象領域として、前記折り曲げ成形と同時に、フランジ成形をも行う、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項4】

請求項1又は2において、

前記折り曲げ成形後に、前記ハウス湾曲部の周縁部にフランジを成形すると共に、該ハウス湾曲部以外の領域において、該ハウス湾曲部のフランジと同方向となるフランジについてのフランジ成形を行う、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項5】

請求項1〜4のいずれか1項において、

板素材として、前記パネル本体部を形成するためのパネル本体形成部と、該パネル本体形成部の延び方向両側に設けられて該パネル本体形成部の幅方向下側に張り出す一対の膨らみ形状形成部と、を備えて、その一対の膨らみ形状形成部の張り出し部間に凹所を有するものを用い、

前記板素材を、二列配置の下で、各列における各板素材の凹所を相手方列に向くように配列すると共に、各列における板素材の凹所内に相手方列における隣合う板素材の膨らみ形状形成部の張り出し部を入るようにする配置関係をもって、板材料源から板取りする、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項1】

板素材に対する加工処理として絞り成形を用いることにより、一方向に延びるパネル本体部と、該パネル本体部の延び方向両側にそれぞれ設けられてタイヤハウス部の後部を形成するハウス湾曲部と、を備えたダッシュパネルを形成する車両用ダッシュパネルの成形方法において、

先ず、前記板素材上に、前記絞り成形により、前記パネル本体部と、前記ハウス湾曲部の膨らみ形状とを形作り、

その後、折り曲げ成形により、前記膨らみ形状の部分を前記パネル本体部に対して折り曲げて、その折り曲げられた膨らみ形状部分をもって前記ハウス湾曲部とする、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項2】

請求項1において、

前記絞り成形により、前記膨らみ形状部分を、前記パネル本体部の延び方向両側において、該パネル本体部の延び方向外方に向うに従って該パネル本体部の幅方向下側に張り出すように形成し、

前記折り曲げ成形時における折り曲げラインを、前記膨らみ形状部分と前記パネル本体部との間を該パネル本体部の延び方向内方に向うに従って該パネル本体部の幅方向下側に向って延びるように設定して、該折り曲げ成形時に、該膨らみ形状部分を該折り曲げ成形ラインに従って折り曲げるだけにより、該膨らみ形状部分を前記ハウス湾曲部の状態に至らせる、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項3】

請求項1又は2において、

前記パネル本体部を対象領域として、前記折り曲げ成形と同時に、フランジ成形をも行う、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項4】

請求項1又は2において、

前記折り曲げ成形後に、前記ハウス湾曲部の周縁部にフランジを成形すると共に、該ハウス湾曲部以外の領域において、該ハウス湾曲部のフランジと同方向となるフランジについてのフランジ成形を行う、

ことを特徴とする車両用ダッシュパネルの成形方法。

【請求項5】

請求項1〜4のいずれか1項において、

板素材として、前記パネル本体部を形成するためのパネル本体形成部と、該パネル本体形成部の延び方向両側に設けられて該パネル本体形成部の幅方向下側に張り出す一対の膨らみ形状形成部と、を備えて、その一対の膨らみ形状形成部の張り出し部間に凹所を有するものを用い、

前記板素材を、二列配置の下で、各列における各板素材の凹所を相手方列に向くように配列すると共に、各列における板素材の凹所内に相手方列における隣合う板素材の膨らみ形状形成部の張り出し部を入るようにする配置関係をもって、板材料源から板取りする、

ことを特徴とする車両用ダッシュパネルの成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−73555(P2011−73555A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−226603(P2009−226603)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]