車両用ドアハンドル及び車両用ドアハンドルの製造方法

【課題】本発明の課題は、中空部を設けた車両用ドアハンドルを形成する場合に、ガス注入口部分の貫通孔を塞ぐために別部品を別工程で取付ける必要がなく、同一金型内にて貫通孔を塞ぐことができ、安価で丈夫な車両用ドアハンドル及び車両用ドアハンドルの製造方法を提供することにある。

【解決手段】封止工程では、ガス注入工程と同一の金型内でガス30注入と同一の位置から貫通孔14を封止するための封止樹脂21が注入される。この封止樹脂21を注入することで、ガス30注入のための貫通孔14を塞ぐことができる。このとき、貫通孔14を封止するための封止樹脂21の注入量は、中空部17側の開口縁の周辺17aまで回り込むだけの量が注入される。

【解決手段】封止工程では、ガス注入工程と同一の金型内でガス30注入と同一の位置から貫通孔14を封止するための封止樹脂21が注入される。この封止樹脂21を注入することで、ガス30注入のための貫通孔14を塞ぐことができる。このとき、貫通孔14を封止するための封止樹脂21の注入量は、中空部17側の開口縁の周辺17aまで回り込むだけの量が注入される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型キャビティ内へ射出成形工法により樹脂を射出し、射出された樹脂内にガスを注入することによって、形成される中空形状の車両用ドアハンドル及び車両用ドアハンドルの製造方法に関する。

【背景技術】

【0002】

特許文献1に示すように、車両用ドアハンドルを製造する際は、樹脂注入口とガス注入口とを別に設け、樹脂注入口から樹脂を注入し、その後、ガス注入口からガスを注入し、中空部を形成するという成形方法が一般的である。そして、このような方法によると、図11に示すように、形成された車両用ドアハンドル90にメッキ処理を行う場合、ガス注入口部分にガスを注入するために設けた貫通孔を覆わなければならないので、穴を塞ぐための別部品91を別工程にて取付ける必要があった。この封止工程としては一般的に、圧入や超音波溶着などの方法が採用されているが、別部品そのものの費用や別工程にて必要となる設備費及び組付け費等がかかるので、コストが大きくなるという問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−118170号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記した事情に鑑み、中空部を設けた車両用ドアハンドルを形成する場合に、ガス注入口部分の貫通孔を塞ぐために別部品を別工程で取付ける必要がなく、同一金型内にて貫通孔を塞ぐことができ、安価で丈夫な車両用ドアハンドル及び車両用ドアハンドルの製造方法を提供することにある。

【課題を解決するための手段及び発明の効果】

【0005】

上記課題を解決するために、本発明の車両用ドアハンドルの製造方法は、中空部が形成された樹脂製の車両用ドアハンドルの製造方法であって、金型のキャビティ内に樹脂を射出する樹脂射出工程と、射出された樹脂に対し、樹脂射出と並行して又は樹脂射出後に、樹脂内にガスを注入し、樹脂を中空に成形するガス注入工程と、金型内において、中空部を内包する樹脂壁部を貫通して該中空部に連通するガスの注入口とされた貫通孔を封止するために、その貫通孔に樹脂射出工程より低圧で、かつその貫通孔の内部空間を埋めるとともにその貫通孔の中空部側の開口縁の周辺まで回り込ませる樹脂量で封止樹脂を射出し、その貫通孔の内部空間を埋め、かつ中空部側の開口縁の周辺まで回り込んだ封止樹脂を固化させ樹脂壁部と一体化して、ガス注入により生じた貫通孔を封止する封止工程と、を含むことを特徴とする。

【0006】

本発明によれば、中空部の形成された車両用ドアハンドルを製造する際に、ガス注入工程により発生する樹脂壁部を貫通して中空部に連通する貫通孔(又は開口ともいう)を同一金型内で封止できるので、同一金型内で車両用ドアハンドルに形成された貫通孔を塞ぐことが可能となる。つまり、通常、貫通孔を塞ぐために貫通孔に適したサイズの別部品を別工程により取付けていたが、その部品やその部品を取付けるための工程が不必要となり、製造コストを大幅に削減することができる。

【0007】

ここで、貫通孔の大きさは厳密には製品毎に必ずしも均一に形成されるとは限らないので、別部品の溶着工程が均等にできない場合があるが、本発明では別部品を用いるものとは異なり、封止樹脂を注入するので、貫通孔の大きさが必ずしも均一に形成されていなくとも、その貫通孔部分を満遍なく塞ぐことができる。なお、封止工程で使用する封止樹脂は、車両用ドアハンドルの素材と異なる樹脂を使用することも可能であるが、同様の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0008】

さらに、封止工程において注入される封止樹脂の量は、貫通孔の内部空間を埋めるとともにその貫通孔の中空部側の開口縁の周囲まで回り込ませる量であるので、貫通孔の内部空間を埋め、かつ中空部の開口縁の周囲まで回り込んだ封止樹脂を固化させ樹脂壁部と一体化することができる。そうすることで、樹脂が固まった際に中空部側の開口縁周囲に返し部を形成することができる。このように返し部が形成されていると、自動車のドアの開閉等により封止樹脂が抜けたり弛んだりすることがなく、丈夫で安全なものとすることができる。

【0009】

このように、ガス注入のために形成される貫通孔には、溶融状態から固化した封止樹脂が固着して、その貫通孔を塞いでいる封止樹脂とハンドル本体の樹脂とが一体となって貫通孔が消滅することとなるので、強固な一体物となる。そして、封止樹脂に使用される樹脂が本体の樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に一体化することが可能となる。

【0010】

また、封止工程の後、少なくとも中空部を内包する樹脂壁部の外面を封止樹脂の外面を含んでメッキするメッキ処理工程を含む構成としてもよい。

【0011】

これによれば、封止工程の後に行われるメッキ処理工程によって、樹脂壁部の外面と封止樹脂の外面とをメッキすることができ、ドアハンドルの見栄えを良くするとともにコーティング効果が期待できる。また、封止樹脂には返し部が形成されているので、メッキ処理の際に中空部内が温められて圧力が高くなったとしても、封止樹脂が抜けたり、弛んだりする心配がなく、安全である。

【0012】

また、ガス注入工程におけるガス注入と、封止工程における封止樹脂注入とは、同一のノズルにより行われる。

【0013】

これによれば、同一のノズルによりガス注入と封止樹脂注入が行われるので、封止樹脂注入用に別のノズルを用意する必要がなく、製造効率が良くなる。

【0014】

また、車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、把手部の他端部から車両ドア側に延出してドアロック機構に連結される接続部とを有し、樹脂射出工程における樹脂注入は、ドアハンドルの支持部に対応する金型の部位から行われ、ガス注入工程におけるガス注入と、封止工程における封止樹脂注入とは、ドアハンドルの把手部に対応する部位の金型内の同一の位置から行われる構成としてもよい。

【0015】

これによれば、ガス注入と封止樹脂注入とが金型内の同一の位置から行われるので、別工程においてガス注入のために形成される貫通孔を塞ぐ必要がなくなる。

【0016】

また、車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、把手部の他端部から車両ドア側に延出してドアロック機構に連結される接続部とを有し、樹脂射出工程における樹脂注入と、ガス注入工程におけるガス注入と、封止工程における封止樹脂注入との3工程が、ドアハンドルの支持部又は接続部に対応する部位の金型内の同一の位置から行われる構成としてもよい。

【0017】

これによれば、車両用ドアハンドルを形成するための樹脂の注入、ガス注入、封止樹脂注入の3工程が金型内の同一の位置から行われるので、別工程においてガス注入のために形成される貫通孔を塞ぐ必要がなくなる。そして、注入は車両用ドアハンドルに形成される支持部又は接続部に対応する部位(ドアハンドルの前方側又は後方側の視認できない部位である)に対応する金型内の同一の位置から行われるので、ドアハンドルの使用時に目立たなくて良い。また、このような位置から注入が行われるため、中空部を広範囲に形成することができ、注入する樹脂の量を少量に押さえることが可能となる。

【0018】

また、本発明の車両用ドアハンドルは、ハンドル内に中空部が形成されるとともに、表面にメッキ層が形成された樹脂製の車両用ドアハンドルであって、その中空部を内包する樹脂壁部の特定箇所には、その中空部を形成するガスを注入した注入口に相当する貫通孔痕が存在し、その貫通孔痕は封止樹脂で埋められ、かつその封止樹脂が貫通孔痕の中空部側の開口縁の周辺部まで回り込む形態で樹脂壁部の樹脂に対し一体に固着して、ガスの注入口に相当した貫通孔が消滅して貫通孔痕とされ、中空部を内包する樹脂壁部の外面に対し、その外面に露出する貫通孔痕をも被覆するようにメッキ層が形成されている樹脂製の車両用ドアハンドルであってもよい。

【0019】

これによれば、中空部を内包する樹脂壁部の特定箇所には、その中空部を形成するガスを注入した注入口に相当する貫通孔痕が存在しているが、その貫通孔痕は、封止樹脂で埋められ、さらに封止樹脂が貫通孔痕の中空部側の開口縁の周辺部まで回り込む形態で樹脂壁部の樹脂に対し一体に固着されている。このように、ガスの注入口に相当した貫通孔が消滅して貫通孔痕とされている。よって、中空部側の開口縁の周辺部に回り込んで樹脂壁部と一体になる部分が返し部となり、内部の圧力が高まったとしてもはずれるような心配がない。また、ドアハンドルを使用する際には、ドアの開閉などによりその部分がはずれるようなことも起こらない。

【0020】

また、封止樹脂は、ハンドルを形成している樹脂と同一の素材である構成としてもよい。

【0021】

封止樹脂に使用される樹脂がハンドルを形成している樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に本体用樹脂と封止樹脂とを一体化することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る車両用ドアハンドルの製造方法を示す図。

【図2】樹脂注入の様子を示す斜視図。

【図3】車両用ドアハンドルの正面図。

【図4】車両用ドアハンドルの平面図。

【図5】車両用ドアハンドルの背面図。

【図6】車両用ドアハンドルの斜視図。

【図7】図5のA−A部分断面拡大図。

【図8】別実施例の車両用ドアハンドルの製造方法を示す図。

【図9】別実施例での封止樹脂の説明図。

【図10】別実施例での車両用ドアハンドルの概念図。

【図11】従来の製造方法を示す図。

【発明を実施するための形態】

【実施例1】

【0023】

以下、本発明の実施の形態を図面を参照しつつ説明する。

図1は本発明に係る車両用ドアハンドル1(以下、単にドアハンドルともいう)の製造方法を示す図である。図1に示されるように、射出成形用金型11(以下、単に金型ともいう)は、固定型11aと可動型11bから構成されており、これら固定型11aと可動型11bとによってできる空間部分がキャビティ10となっている。なお、可動型11bではドアハンドル1の下方部分がアンダーカット形状となっているので、それらを成形するためのスライドコア(図示せず)が取り付けられている。

【0024】

図1(A)に示すように、樹脂射出工程において、製品形成用の溶解した樹脂20は、固定型11a、可動型11bに形成される通路15を通り、ドアハンドル1の前方側の側面に形成されるゲート13から射出される。そして、注入された樹脂20がキャビティ10内に入る。ここで、ゲート13は、ドアハンドル1において長手状の把手部22の一端部から車両ドア側に突出してドアハンドル1をその把手部22の一端部を支点をして回転可能に支持する支持アーム部(支持部)23aに対応する金型の部位に形成されている(図2参照)。

【0025】

次に、図1(B)で示すガス注入工程では、注入された樹脂20内にガス注入のための貫通孔14からノズル16を介して高圧ガス(以下、単にガスともいう)30が注入される。すると、ガス30により樹脂20が押し広げられてキャビティ10の内壁面に樹脂20が押付けられる。ここで、押し広げられて薄くなった部分を樹脂壁部20aとする。そして、所定の圧力をかけ保圧することで中空部17が形成され、その状態で金型11を冷却するとドアハンドル1の外形が完成する。なお、ガス30としては、樹脂20と反応しないこと、安価であること、漏れても作業者の人体に影響を及ぼさないこと等の理由により、窒素ガスであることが望ましい。

【0026】

図1(C)の封止工程では、ガス注入工程と同一の金型11内でガス注入用のノズル16と同一のノズル16により同一の位置である貫通孔14から封止樹脂21が注入される。この封止樹脂21を注入することで、ガス30注入のための貫通孔14を塞ぐことができる。貫通孔14内の空気は封止樹脂21の注入とともに外側へ排出される。このとき、貫通孔14を封止するための封止樹脂21の注入量は、中空部17に回り込むだけの量が注入されることとなる。なお、封止工程で使用する封止樹脂21は、ドアハンドル1の素材と異なる樹脂を使用することも可能であるが、同様の素材の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0027】

封止工程について詳細に説明すると、封止工程では、金型11内において、ガス注入口とされた、中空部17を内包する樹脂壁部20aを貫通してその中空部17に連通する貫通孔(開口とも言える)14を封止するために、その貫通孔14に樹脂射出工程より低圧で樹脂20の射出を行う。樹脂射出工程より低圧で樹脂20の射出を行うことで、封止樹脂21が外側へ押戻されることがない。そして、封止樹脂21は貫通孔14の内部空間を埋めるとともに、その貫通孔14の中空部17側の開口縁の周辺(開口周縁部)17aまで回り込ませる樹脂量で封止樹脂21を射出し、その貫通孔14の内部空間を埋め、かつ中空部17側の開口縁の周辺(開口周縁部)17aまで回り込んだ封止樹脂21を固化させ、樹脂壁部20aと一体化して、ガス注入により生じた貫通孔14を封止する(図7参照)。

【0028】

図1(D)に示すメッキ処理工程では、成形されたドアハンドル1を処理液(メッキ液)に浸漬してドアハンドル1の表面全体にメッキ処理を施す。なお、メッキ処理後の状態について、ドアハンドル1の表面のメッキ層40は説明を分かり易くするために実際より厚く描かれている。

【0029】

ここで、メッキ処理工程では、処理液にドアハンドル1を浸すとき、中空部17が温められ内部の圧力が高くなる。このような状態では、貫通孔14の近辺に圧力がかかってしまうので、従来のように開口幅に合った別部品を付けているだけでは、その部品が外れてしまう可能性があった。しかし、本発明では、中空部17に回り込むように封止樹脂21が形成される(返し部21aが形成されている(図7参照))ので、中空部17が高圧になったとしても封止樹脂21が抜け落ちる心配がない。また、メッキ処理工程によって、樹脂壁部20aの外面と封止樹脂21の外面とをメッキすることができ、ドアハンドル1の見栄えを良くするとともにコーティング効果が期待できる。

【0030】

このように、本発明によれば、中空部17が形成された車両用ドアハンドル1を製造する際に、ガス注入工程により発生する樹脂壁部20aを貫通して中空部17に連通する貫通孔14を同一金型11内で封止できるので、メッキ処理までに、同一金型11内で車両用ドアハンドル1に形成された貫通孔14を塞ぐことが可能となる。つまり、通常、貫通孔14を塞ぐために貫通孔14に適したサイズの別部品を別工程により取付けていたが、その部品やその部品を取付けるための工程が不必要となり、製造コストを大幅に削減することができる。

【0031】

ここで、貫通孔14の大きさは厳密には製品毎に必ずしも均一に形成されるとは限らないので、別部品の溶着工程が均等にできない場合があるが、本発明では別部品を用いるものとは異なり、封止樹脂21を注入するので、貫通孔14の大きさが必ずしも均一に形成されていなくとも、その貫通孔14部分を満遍なく塞ぐことができる。なお、封止工程で使用する封止樹脂21は、車両用ドアハンドル1の素材と異なる樹脂を使用することも可能であるが、同様の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0032】

さらに、封止工程において注入される封止樹脂の量は、貫通孔14の内部空間を埋めるとともにその貫通孔14の中空部側の開口縁の周囲(開口周縁部)17aまで回り込ませる量であるので、貫通孔14の内部空間を埋め、かつ中空部17の開口縁の周囲(開口周縁部)17aまで回り込んだ封止樹脂21を固化させ樹脂壁部20aと一体化することができる。そうすることで、封止樹脂21が固まった際に中空部17側の開口縁周囲(開口周縁部)17aに返し部21aを形成することができる。このように返し部21aが形成されていると、メッキ処理の際に中空部内が温められて圧力が高くなったとしても、封止樹脂21が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21が抜けたり弛んだりすることもない。

【0033】

このように、ガス注入のために形成される貫通孔14には、溶融状態から固化した封止樹脂21が固着して、その貫通孔14を塞いでいる封止樹脂21とハンドル1本体の樹脂20とが一体となって貫通孔14が消滅することとなるので、強固な一体物となる。そして、封止樹脂21に使用される樹脂が本体の樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に一体化することが可能となる。

【0034】

また、封止工程による封止樹脂21の注入をガス注入工程によるガス30の注入と同一のノズル16により、同一の位置から行うので、同一金型11内で貫通孔14を塞ぐことができ、別部品、別工程が不要となり、製造コストを大幅に削減することが可能となる。ここで、ガス注入工程におけるガス30注入と封止工程における封止樹脂21注入とは、ドアハンドル1の長手状の把手部22に対応する部位の金型11内の同一の位置から行われる。この位置とは、把手部22における前方の車両ドアとの接触部23の裏側に対応する位置であり、そこに貫通孔14が形成される(図7参照)。

【0035】

金型11を外した状態での樹脂20の注入の様子を図2に示す。製品形成のための樹脂20は、通路15を通り、ドアハンドル1の前方側に位置するゲート13から注入されている。形成されるドアハンドル1には、長手状の把手部22が形成され、把手部22の前方、後方には、車両ドア(図示せず)と接触するように折れ曲り形成される2つの接触部23、24が含まれる。また、ドアハンドル1は、滑らかな曲面状で形成されており、車両ドアに取り付けられる際に前方において接触する位置に接触部23、後方において接触する位置に接触部24が形成されている。両接触部23、24からはそれぞれ、支点アーム部(支持部)23a、ガイドアーム部(接続部)24aが突出して形成されている。支点アーム部23aは、車両のドアに取り付けられたベース部材(図示せず)に連結され、ドアハンドル1を前後方向に回動させる際の回転支点となる。また、ガイドアーム24aは、図示しないドアロック機構と接続され、回動されたドアハンドル1をバネの弾性復元力によって原位置に戻す。接触部23の裏面に形成される貫通孔14は、封止樹脂21により封止される。

【0036】

図3〜図6に成形後のドアハンドル1を図示する。ドアハンドル1は、正面視で長細い形状をしており、ドアハンドル1を使用する場合に手をかけて掴む部分である把手部22が全体の大部分を形成している。車両ドアと接する位置にある前方(2つの内の片側)の接触部23からは、支点アーム部(支持部)23aが、後方の接触部24からはガイドアーム部(接続部)24aが突出した状態で形成される。把手部22の裏側には平面図に示すように突出部22a、22bが形成されている。

【0037】

ドアハンドル1の前側(片側)の接触部23について詳細に説明する。図5の背面図、図6の斜視図に示すように、封止樹脂21を注入するための貫通孔14がドアハンドル1の接触部23の車両ドアとの接触位置(言い換えると、接触部23の裏面23cに対応する位置)に形成されている。裏面23cからは、貫通孔14へ向かい筒状部14aが延びている。封止樹脂21は、筒状部14a内の貫通孔14を塞ぐように注入されている。なお、筒状部14aの高さ方向の位置は接触部23の車両ドアの接触面23bより低い位置に形成されている。このようにドアハンドル1の裏面に対応する位置(車両ドアとの接触位置)から封止樹脂21が注入されているので、使用時に目立たなくて良い。また、接触部23の前方側の側面に対応する位置(支持アーム部23aの前方の位置)には、製品形成用の樹脂注入口であるゲート13の先端部が残存している。

【0038】

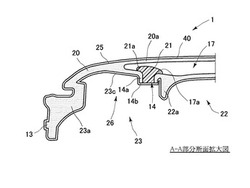

図7は、図5のA−A部分断面拡大図である。この図に示すように、ドアハンドル1の表面25全体にメッキ(メッキ層)40が施されている。ドアハンドル1を形成する樹脂20には中空部17が形成されており、中空部17は、把手部22の前方の接触部23にまたがって配置されている。この中空部17には、外部と連通する貫通孔14が形成されている。貫通孔14の位置は、把手部22の前方の接触部23に形成される突出形状の支点アーム部23aと、突出部22aとで囲まれる凹部26内にある。ハンドル1の裏面23cである凹部26内から開口縁14bが突出する形態で形成され、開口縁14bまで筒状部14aが形成されている。

【0039】

封止樹脂21は、中空部17に回り込むように形成されている。具体的には、開口縁14bから筒状部14a(内部空間)を通って、貫通孔14内を封止するように配置され、さらに、中空部17内の開口周縁部17aへかかるように配置されている。このように、開口周縁部17aにまたがるように封止樹脂21が注入されているので、その部分が返し部21aとして機能し、抜け防止の効果が期待できる。特に、メッキ処理工程では、中空部17内が温められて圧力が高くなることがあるが、返し部21aが形成されていることで、封止樹脂21が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21が抜けたり弛んだりすることもない。

【0040】

上記した実施例1によると、ドアハンドル1は、ハンドル1内に中空部17が形成されるとともに、表面にメッキ層40が形成された樹脂製の車両用ドアハンドル1である。そして、その中空部17を内包する樹脂壁部20aの特定箇所である把手部22前方の接触部23の裏面23cに対応する位置には、その中空部17を形成するガス30を注入した注入口に相当する貫通孔14痕が存在している。この貫通孔14痕は封止樹脂21で埋められ、かつその封止樹脂21が貫通孔14痕の中空部17側の開口縁の周辺部(開口周縁部)17aまで回り込む形態で樹脂壁部20aの樹脂20に対し一体に固着して、ガス30の注入口に相当した貫通孔14が消滅して貫通孔14痕とされ、中空部17を内包する樹脂壁部20aの外面に対し、その外面に露出する貫通孔14痕を被覆するようにメッキ層40が形成されている。

【実施例2】

【0041】

図8、図9に、車両用ドアハンドル1の別形態を示す。なお、実施例1と共通する機能を有する部分にはそれぞれ同一符号を付して説明を省略する。

【0042】

図8(A)に示すように、樹脂射出工程において、製品形成用の溶解した樹脂20は、固定型11a、可動型11bに形成される通路15を通り、ドアハンドル1の前方側の側面に形成されるゲート13から射出される。そして、注入された樹脂20がキャビティ10内に入る。

【0043】

次に、図8(B)で示すガス注入工程では、注入された樹脂20内にガス注入のための貫通孔14’からガス30が注入される。具体的には、ガス注入用のノズル16は、金型11に形成される通路15から枝分かれして、固定型11a側に形成された枝分かれ通路15aの先端部に配置されるので、ガス30はそこから通路15を通り、ゲート13に形成される貫通孔14’から注入されることとなる。すると、ガス30により樹脂20が押し広げられてキャビティ10の内壁面に樹脂20が押付けられる。ここで、押し広げられて薄くなった部分を樹脂壁部20aとする。そして、所定の圧力をかけ保圧することで中空部17’が形成され、その状態で金型11を冷却するとドアハンドル1’の外形が完成される。

【0044】

図8(C)の封止工程では、ガス注入工程と同一の金型11内でガス注入用のノズル16と同一のノズル16により同一の位置であるゲート13に形成される貫通孔14’から封止樹脂21’が注入される。この封止樹脂21’を注入することで、ガス30注入のための貫通孔14’を塞ぐことができる。貫通孔14’内の空気は封止樹脂21’の注入とともにゲート13の外側へ排出される。このとき、貫通孔14’を封止するための封止樹脂21’の注入量は、中空部17’に回り込むだけの量が注入されることとなる。

【0045】

封止工程について詳細に説明すると、封止工程では、金型11内において、ガス注入口とされた、中空部17’を内包する樹脂壁部20aを貫通してその中空部17’に連通する貫通孔(開口とも言える)14’を封止するために、その貫通孔14’に樹脂射出工程より低圧で樹脂20の射出を行う。樹脂射出工程より低圧で樹脂20の射出を行うことで、封止樹脂21’が外側へ押戻されることがない。そして、封止樹脂21’は貫通孔14’の内部空間を埋めるとともに、その貫通孔14’の中空部17’側の開口縁の周辺(開口周縁部)17a’まで回り込ませる樹脂量で封止樹脂21’を射出し、その貫通孔14’の内部空間を埋め、かつ中空部17’側の開口縁の周辺(開口周縁部)17a’まで回り込んだ封止樹脂21’を固化させ、樹脂壁部20aと一体化して、ガス注入により生じた貫通孔14’を封止する(図9参照)。

【0046】

図8(D)に示すメッキ処理工程では、成形されたドアハンドル1’を処理液に浸漬してドアハンドル1’の表面全体にメッキ処理を施す。なお、メッキ処理後の状態について、ドアハンドル1’の表面のメッキ層40は説明を分かり易くするために実際より厚く描かれている。

【0047】

実施例1と同様、メッキ処理工程では、処理液にドアハンドル1’を浸すとき、中空部17’が温められ内部の圧力が高くなる。このような状態では、貫通孔14’の近辺に圧力かかってしまうので、従来のように開口幅に合った別部品を付けているだけでは、その部品が外れてしまう可能性がある。しかし、本発明では、中空部17’に回り込むように封止樹脂21’が形成される(返し部21a’が形成されている(図9参照))ので、中空部17’が高圧になったとしても封止樹脂21’が抜け落ちる心配がない。

【0048】

このように、本発明によれば、中空部17’の形成された車両用ドアハンドル1’を製造する際に、ガス注入工程により発生する樹脂壁部20aを貫通して中空部17’に連通する貫通孔14’を同一金型11内で封止できるので、メッキ処理までに、同一金型11内で車両用ドアハンドル1’に形成された貫通孔14’を塞ぐことが可能となる。つまり、通常、貫通孔14’を塞ぐために貫通孔14’に適したサイズの別部品を別工程により取付けていたが、その部品やその部品を取付けるための工程が不必要となり、製造コストを大幅に削減することができる。

【0049】

ここで、貫通孔14’の大きさは厳密には製品毎に必ずしも均一に形成されるとは限らないので、別部品の溶着工程が均等にできない場合があるが、本発明では別部品を用いるものとは異なり、封止樹脂21’を注入するので、貫通孔14’の大きさが必ずしも均一に形成されていなくとも、その貫通孔14’部分を満遍なく塞ぐことができる。なお、封止工程で使用する封止樹脂21’は、車両用ドアハンドル1の素材と異なる樹脂を使用することも可能であるが、同様の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0050】

さらに、封止工程において注入される封止樹脂の量は、貫通孔14’の内部空間を埋めるとともにその貫通孔14’の中空部側の開口縁の周囲(開口周縁部)17a’まで回り込ませる量であるので、貫通孔14’の内部空間を埋め、かつ中空部17’の開口縁の周囲(開口周縁部)17a’まで回り込んだ封止樹脂21’を固化させ樹脂壁部20aと一体化することができる。そうすることで、封止樹脂21’が固まった際に中空部17’側の開口縁周囲(開口周縁部)17a’に返し部21a’を形成することができる。このように返し部21a’が形成されていると、メッキ処理の際に中空部内が温められて圧力が高くなったとしても、封止樹脂21’が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21’が抜けたり弛んだりすることもない。

【0051】

このように、ガス注入のために形成される貫通孔14’には、溶融状態から固化した封止樹脂21’が固着して、その貫通孔14’を塞いでいる封止樹脂21’とハンドル1’本体の樹脂20とが一体となって貫通孔14’が消滅することとなるので、強固な一体物となる。そして、封止樹脂21’に使用される樹脂が本体の樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に一体化することが可能となる。

【0052】

また、製品形成用の溶解した樹脂20の注入と、ガス注入工程によるガス30の注入と、封止工程における封止樹脂21’の注入と、は同一の位置である貫通孔14’から行われる。すなわち、樹脂射出工程における樹脂20注入、ガス注入工程におけるガス30注入、封止工程における封止樹脂21’の注入の3工程は、ドアハンドル1の支持アーム部(支持部)23aに対応する部位の金型11内の同一の位置から行われる。支持アーム部(支持部)23aは、把手部22の前方の接触部23からさらに突出して延び、ドアハンドル1を端部を支点として回動可能に支持している。このように、同一金型11内で貫通孔14’を塞ぐことができ、別部品、別工程が不要となり、製造コストを大幅に削減することが可能となる。

【0053】

具体的に述べると3工程での注入は、ドアハンドル1’の前方側の側面に対応する位置である貫通孔14’より行われるので、ドアハンドル1’の使用時に目立たなくて良い。また、このような位置から注入が行われるため、中空部17’を広範囲に形成することができ、注入する樹脂20及び封止樹脂21’の量を少量に押さえることが可能となり、より一層のコストダウンに繋がる。

【0054】

図9は、実施例1と同様、図5のA−A部分に相当する位置での断面拡大図である。この図に示すように、ドアハンドル1’の表面25全体にメッキ(メッキ層)40が施されている。ドアハンドル1’を形成する樹脂20には中空部17’が形成されており、中空部17’は、把手部22の前方である接触部23にまたがって配置されている。この中空部17’には、外部と連通する貫通孔14’が形成されている。貫通孔14’の位置は、ドアハンドル1’の前方側の側面に対応する位置(言い換えると、接触部23からさらに突出して延び、車両ドアと連結される支持アーム部23aの側面に対応する位置)であり、接触部23から突出した形状に形成される支点アーム部23aの先端のゲート13の位置である。貫通孔14’は側方へ突出する形状で形成され、その端部である開口縁14b’から筒状部14a’が延び、支点アーム部23aと繋がるように形成されれいる。

【0055】

封止樹脂21’は、中空部17’に回り込むように形成されている。具体的には、開口縁14b’から筒状部14a’(内部空間)を通って、貫通孔14’内を封止するように配置され、さらに、中空部17’内の開口周縁部17a’とにかかるように配置されている。このように、開口周縁部17a’にまたがるように封止樹脂21’が注入されているので、その部分が返し部21a’として機能し、抜け防止の効果が期待できる。特に、メッキ処理工程では、中空部17’内部が温められて圧力が高くなることがあるが、返し部21a’が形成されていることで、封止のための封止樹脂21’が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21’が抜けたり弛んだりすることもない。

【0056】

上記した実施例2によると、ドアハンドル1’は、ハンドル1’内に中空部17’が形成されるとともに、表面にメッキ層40が形成された樹脂製の車両用ドアハンドル1’である。そして、その中空部17’を内包する樹脂壁部20aの特定箇所である接続部23からさらに突出して延び、車両ドアと連結されるアーム部23の側面に対応する位置には、その中空部17’を形成するガス30を注入した注入口に相当する貫通孔14’痕が存在している。この貫通孔14’痕は封止樹脂21’で埋められ、かつその封止樹脂21’が貫通孔14’痕の中空部17’側の開口縁の周辺部(開口周縁部)17a’まで回り込む形態で樹脂壁部20aの樹脂20に対し一体に固着して、ガス30の注入口に相当した貫通孔14’が消滅して貫通孔14’痕とされ、中空部17’を内包する樹脂壁部20aの外面に対し、その外面に露出する貫通孔14’痕を被覆するようにメッキ層40が形成されている。

【0057】

なお、上記実施例2では、樹脂射出工程、ガス注入工程、封止工程の3工程は、支持アーム部(支持部)23aに対応する金型11内の同一位置から行ったが、後方のガイドアーム部(接続部)24aに対応する金型11内の同一位置から行うようにしてもよい。

【実施例3】

【0058】

図10に別実施例での車両用ドアハンドル100の概念図を示す。なお、接触部23、24等は説明の都合上省略している。図10(A)に示すようにドアハンドル100を形成する際にガス注入及び封止樹脂210の注入をノズル160により、ドアハンドル100の中央部下方から行うようにすることも可能である。このように形成する場合、中空部170の形成が容易であり、均等に中空部170を形成し、樹脂200の樹脂壁部200aの厚みも均等にすることが容易となる。また、図10(B)に示すように、中央上方から注入を行うことも可能である。しかし、このような工程を取ると貫通孔140部分を削り取る作業が必要になる。そして貫通孔140を削った後にメッキ処理工程に移るようにすればよい。

【0059】

上記に記載した実施例では、樹脂射出工程後にガス注入工程を行う場合を示したが、封止樹脂注入と並行してガス注入を行うことも可能である。

【0060】

また、上記に記載した実施例では、メッキ処理工程は、封止工程の後に続けて行うような場合を記載しているが、メッキ処理工程は専門の業者が、射出形成された樹脂成形品の搬入を受けて、樹脂成形や封止とは時間的・地理的に別工程として実施することも可能である。

【0061】

以上、本発明の実施形態を説明したが、これらはあくまで例示にすぎず、本発明はこれらに限定されるものではなく、特許請求の範囲の趣旨を逸脱しない限りにおいて種々の変更が可能である。

【符号の説明】

【0062】

1(1’) ドアハンドル(車両用ドアハンドル)

14(14’) 貫通孔

17(17’) 中空部

20 樹脂

21(21’) 封止樹脂

22 把手部

30 ガス(高圧ガス)

【技術分野】

【0001】

本発明は、金型キャビティ内へ射出成形工法により樹脂を射出し、射出された樹脂内にガスを注入することによって、形成される中空形状の車両用ドアハンドル及び車両用ドアハンドルの製造方法に関する。

【背景技術】

【0002】

特許文献1に示すように、車両用ドアハンドルを製造する際は、樹脂注入口とガス注入口とを別に設け、樹脂注入口から樹脂を注入し、その後、ガス注入口からガスを注入し、中空部を形成するという成形方法が一般的である。そして、このような方法によると、図11に示すように、形成された車両用ドアハンドル90にメッキ処理を行う場合、ガス注入口部分にガスを注入するために設けた貫通孔を覆わなければならないので、穴を塞ぐための別部品91を別工程にて取付ける必要があった。この封止工程としては一般的に、圧入や超音波溶着などの方法が採用されているが、別部品そのものの費用や別工程にて必要となる設備費及び組付け費等がかかるので、コストが大きくなるという問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−118170号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記した事情に鑑み、中空部を設けた車両用ドアハンドルを形成する場合に、ガス注入口部分の貫通孔を塞ぐために別部品を別工程で取付ける必要がなく、同一金型内にて貫通孔を塞ぐことができ、安価で丈夫な車両用ドアハンドル及び車両用ドアハンドルの製造方法を提供することにある。

【課題を解決するための手段及び発明の効果】

【0005】

上記課題を解決するために、本発明の車両用ドアハンドルの製造方法は、中空部が形成された樹脂製の車両用ドアハンドルの製造方法であって、金型のキャビティ内に樹脂を射出する樹脂射出工程と、射出された樹脂に対し、樹脂射出と並行して又は樹脂射出後に、樹脂内にガスを注入し、樹脂を中空に成形するガス注入工程と、金型内において、中空部を内包する樹脂壁部を貫通して該中空部に連通するガスの注入口とされた貫通孔を封止するために、その貫通孔に樹脂射出工程より低圧で、かつその貫通孔の内部空間を埋めるとともにその貫通孔の中空部側の開口縁の周辺まで回り込ませる樹脂量で封止樹脂を射出し、その貫通孔の内部空間を埋め、かつ中空部側の開口縁の周辺まで回り込んだ封止樹脂を固化させ樹脂壁部と一体化して、ガス注入により生じた貫通孔を封止する封止工程と、を含むことを特徴とする。

【0006】

本発明によれば、中空部の形成された車両用ドアハンドルを製造する際に、ガス注入工程により発生する樹脂壁部を貫通して中空部に連通する貫通孔(又は開口ともいう)を同一金型内で封止できるので、同一金型内で車両用ドアハンドルに形成された貫通孔を塞ぐことが可能となる。つまり、通常、貫通孔を塞ぐために貫通孔に適したサイズの別部品を別工程により取付けていたが、その部品やその部品を取付けるための工程が不必要となり、製造コストを大幅に削減することができる。

【0007】

ここで、貫通孔の大きさは厳密には製品毎に必ずしも均一に形成されるとは限らないので、別部品の溶着工程が均等にできない場合があるが、本発明では別部品を用いるものとは異なり、封止樹脂を注入するので、貫通孔の大きさが必ずしも均一に形成されていなくとも、その貫通孔部分を満遍なく塞ぐことができる。なお、封止工程で使用する封止樹脂は、車両用ドアハンドルの素材と異なる樹脂を使用することも可能であるが、同様の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0008】

さらに、封止工程において注入される封止樹脂の量は、貫通孔の内部空間を埋めるとともにその貫通孔の中空部側の開口縁の周囲まで回り込ませる量であるので、貫通孔の内部空間を埋め、かつ中空部の開口縁の周囲まで回り込んだ封止樹脂を固化させ樹脂壁部と一体化することができる。そうすることで、樹脂が固まった際に中空部側の開口縁周囲に返し部を形成することができる。このように返し部が形成されていると、自動車のドアの開閉等により封止樹脂が抜けたり弛んだりすることがなく、丈夫で安全なものとすることができる。

【0009】

このように、ガス注入のために形成される貫通孔には、溶融状態から固化した封止樹脂が固着して、その貫通孔を塞いでいる封止樹脂とハンドル本体の樹脂とが一体となって貫通孔が消滅することとなるので、強固な一体物となる。そして、封止樹脂に使用される樹脂が本体の樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に一体化することが可能となる。

【0010】

また、封止工程の後、少なくとも中空部を内包する樹脂壁部の外面を封止樹脂の外面を含んでメッキするメッキ処理工程を含む構成としてもよい。

【0011】

これによれば、封止工程の後に行われるメッキ処理工程によって、樹脂壁部の外面と封止樹脂の外面とをメッキすることができ、ドアハンドルの見栄えを良くするとともにコーティング効果が期待できる。また、封止樹脂には返し部が形成されているので、メッキ処理の際に中空部内が温められて圧力が高くなったとしても、封止樹脂が抜けたり、弛んだりする心配がなく、安全である。

【0012】

また、ガス注入工程におけるガス注入と、封止工程における封止樹脂注入とは、同一のノズルにより行われる。

【0013】

これによれば、同一のノズルによりガス注入と封止樹脂注入が行われるので、封止樹脂注入用に別のノズルを用意する必要がなく、製造効率が良くなる。

【0014】

また、車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、把手部の他端部から車両ドア側に延出してドアロック機構に連結される接続部とを有し、樹脂射出工程における樹脂注入は、ドアハンドルの支持部に対応する金型の部位から行われ、ガス注入工程におけるガス注入と、封止工程における封止樹脂注入とは、ドアハンドルの把手部に対応する部位の金型内の同一の位置から行われる構成としてもよい。

【0015】

これによれば、ガス注入と封止樹脂注入とが金型内の同一の位置から行われるので、別工程においてガス注入のために形成される貫通孔を塞ぐ必要がなくなる。

【0016】

また、車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、把手部の他端部から車両ドア側に延出してドアロック機構に連結される接続部とを有し、樹脂射出工程における樹脂注入と、ガス注入工程におけるガス注入と、封止工程における封止樹脂注入との3工程が、ドアハンドルの支持部又は接続部に対応する部位の金型内の同一の位置から行われる構成としてもよい。

【0017】

これによれば、車両用ドアハンドルを形成するための樹脂の注入、ガス注入、封止樹脂注入の3工程が金型内の同一の位置から行われるので、別工程においてガス注入のために形成される貫通孔を塞ぐ必要がなくなる。そして、注入は車両用ドアハンドルに形成される支持部又は接続部に対応する部位(ドアハンドルの前方側又は後方側の視認できない部位である)に対応する金型内の同一の位置から行われるので、ドアハンドルの使用時に目立たなくて良い。また、このような位置から注入が行われるため、中空部を広範囲に形成することができ、注入する樹脂の量を少量に押さえることが可能となる。

【0018】

また、本発明の車両用ドアハンドルは、ハンドル内に中空部が形成されるとともに、表面にメッキ層が形成された樹脂製の車両用ドアハンドルであって、その中空部を内包する樹脂壁部の特定箇所には、その中空部を形成するガスを注入した注入口に相当する貫通孔痕が存在し、その貫通孔痕は封止樹脂で埋められ、かつその封止樹脂が貫通孔痕の中空部側の開口縁の周辺部まで回り込む形態で樹脂壁部の樹脂に対し一体に固着して、ガスの注入口に相当した貫通孔が消滅して貫通孔痕とされ、中空部を内包する樹脂壁部の外面に対し、その外面に露出する貫通孔痕をも被覆するようにメッキ層が形成されている樹脂製の車両用ドアハンドルであってもよい。

【0019】

これによれば、中空部を内包する樹脂壁部の特定箇所には、その中空部を形成するガスを注入した注入口に相当する貫通孔痕が存在しているが、その貫通孔痕は、封止樹脂で埋められ、さらに封止樹脂が貫通孔痕の中空部側の開口縁の周辺部まで回り込む形態で樹脂壁部の樹脂に対し一体に固着されている。このように、ガスの注入口に相当した貫通孔が消滅して貫通孔痕とされている。よって、中空部側の開口縁の周辺部に回り込んで樹脂壁部と一体になる部分が返し部となり、内部の圧力が高まったとしてもはずれるような心配がない。また、ドアハンドルを使用する際には、ドアの開閉などによりその部分がはずれるようなことも起こらない。

【0020】

また、封止樹脂は、ハンドルを形成している樹脂と同一の素材である構成としてもよい。

【0021】

封止樹脂に使用される樹脂がハンドルを形成している樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に本体用樹脂と封止樹脂とを一体化することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る車両用ドアハンドルの製造方法を示す図。

【図2】樹脂注入の様子を示す斜視図。

【図3】車両用ドアハンドルの正面図。

【図4】車両用ドアハンドルの平面図。

【図5】車両用ドアハンドルの背面図。

【図6】車両用ドアハンドルの斜視図。

【図7】図5のA−A部分断面拡大図。

【図8】別実施例の車両用ドアハンドルの製造方法を示す図。

【図9】別実施例での封止樹脂の説明図。

【図10】別実施例での車両用ドアハンドルの概念図。

【図11】従来の製造方法を示す図。

【発明を実施するための形態】

【実施例1】

【0023】

以下、本発明の実施の形態を図面を参照しつつ説明する。

図1は本発明に係る車両用ドアハンドル1(以下、単にドアハンドルともいう)の製造方法を示す図である。図1に示されるように、射出成形用金型11(以下、単に金型ともいう)は、固定型11aと可動型11bから構成されており、これら固定型11aと可動型11bとによってできる空間部分がキャビティ10となっている。なお、可動型11bではドアハンドル1の下方部分がアンダーカット形状となっているので、それらを成形するためのスライドコア(図示せず)が取り付けられている。

【0024】

図1(A)に示すように、樹脂射出工程において、製品形成用の溶解した樹脂20は、固定型11a、可動型11bに形成される通路15を通り、ドアハンドル1の前方側の側面に形成されるゲート13から射出される。そして、注入された樹脂20がキャビティ10内に入る。ここで、ゲート13は、ドアハンドル1において長手状の把手部22の一端部から車両ドア側に突出してドアハンドル1をその把手部22の一端部を支点をして回転可能に支持する支持アーム部(支持部)23aに対応する金型の部位に形成されている(図2参照)。

【0025】

次に、図1(B)で示すガス注入工程では、注入された樹脂20内にガス注入のための貫通孔14からノズル16を介して高圧ガス(以下、単にガスともいう)30が注入される。すると、ガス30により樹脂20が押し広げられてキャビティ10の内壁面に樹脂20が押付けられる。ここで、押し広げられて薄くなった部分を樹脂壁部20aとする。そして、所定の圧力をかけ保圧することで中空部17が形成され、その状態で金型11を冷却するとドアハンドル1の外形が完成する。なお、ガス30としては、樹脂20と反応しないこと、安価であること、漏れても作業者の人体に影響を及ぼさないこと等の理由により、窒素ガスであることが望ましい。

【0026】

図1(C)の封止工程では、ガス注入工程と同一の金型11内でガス注入用のノズル16と同一のノズル16により同一の位置である貫通孔14から封止樹脂21が注入される。この封止樹脂21を注入することで、ガス30注入のための貫通孔14を塞ぐことができる。貫通孔14内の空気は封止樹脂21の注入とともに外側へ排出される。このとき、貫通孔14を封止するための封止樹脂21の注入量は、中空部17に回り込むだけの量が注入されることとなる。なお、封止工程で使用する封止樹脂21は、ドアハンドル1の素材と異なる樹脂を使用することも可能であるが、同様の素材の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0027】

封止工程について詳細に説明すると、封止工程では、金型11内において、ガス注入口とされた、中空部17を内包する樹脂壁部20aを貫通してその中空部17に連通する貫通孔(開口とも言える)14を封止するために、その貫通孔14に樹脂射出工程より低圧で樹脂20の射出を行う。樹脂射出工程より低圧で樹脂20の射出を行うことで、封止樹脂21が外側へ押戻されることがない。そして、封止樹脂21は貫通孔14の内部空間を埋めるとともに、その貫通孔14の中空部17側の開口縁の周辺(開口周縁部)17aまで回り込ませる樹脂量で封止樹脂21を射出し、その貫通孔14の内部空間を埋め、かつ中空部17側の開口縁の周辺(開口周縁部)17aまで回り込んだ封止樹脂21を固化させ、樹脂壁部20aと一体化して、ガス注入により生じた貫通孔14を封止する(図7参照)。

【0028】

図1(D)に示すメッキ処理工程では、成形されたドアハンドル1を処理液(メッキ液)に浸漬してドアハンドル1の表面全体にメッキ処理を施す。なお、メッキ処理後の状態について、ドアハンドル1の表面のメッキ層40は説明を分かり易くするために実際より厚く描かれている。

【0029】

ここで、メッキ処理工程では、処理液にドアハンドル1を浸すとき、中空部17が温められ内部の圧力が高くなる。このような状態では、貫通孔14の近辺に圧力がかかってしまうので、従来のように開口幅に合った別部品を付けているだけでは、その部品が外れてしまう可能性があった。しかし、本発明では、中空部17に回り込むように封止樹脂21が形成される(返し部21aが形成されている(図7参照))ので、中空部17が高圧になったとしても封止樹脂21が抜け落ちる心配がない。また、メッキ処理工程によって、樹脂壁部20aの外面と封止樹脂21の外面とをメッキすることができ、ドアハンドル1の見栄えを良くするとともにコーティング効果が期待できる。

【0030】

このように、本発明によれば、中空部17が形成された車両用ドアハンドル1を製造する際に、ガス注入工程により発生する樹脂壁部20aを貫通して中空部17に連通する貫通孔14を同一金型11内で封止できるので、メッキ処理までに、同一金型11内で車両用ドアハンドル1に形成された貫通孔14を塞ぐことが可能となる。つまり、通常、貫通孔14を塞ぐために貫通孔14に適したサイズの別部品を別工程により取付けていたが、その部品やその部品を取付けるための工程が不必要となり、製造コストを大幅に削減することができる。

【0031】

ここで、貫通孔14の大きさは厳密には製品毎に必ずしも均一に形成されるとは限らないので、別部品の溶着工程が均等にできない場合があるが、本発明では別部品を用いるものとは異なり、封止樹脂21を注入するので、貫通孔14の大きさが必ずしも均一に形成されていなくとも、その貫通孔14部分を満遍なく塞ぐことができる。なお、封止工程で使用する封止樹脂21は、車両用ドアハンドル1の素材と異なる樹脂を使用することも可能であるが、同様の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0032】

さらに、封止工程において注入される封止樹脂の量は、貫通孔14の内部空間を埋めるとともにその貫通孔14の中空部側の開口縁の周囲(開口周縁部)17aまで回り込ませる量であるので、貫通孔14の内部空間を埋め、かつ中空部17の開口縁の周囲(開口周縁部)17aまで回り込んだ封止樹脂21を固化させ樹脂壁部20aと一体化することができる。そうすることで、封止樹脂21が固まった際に中空部17側の開口縁周囲(開口周縁部)17aに返し部21aを形成することができる。このように返し部21aが形成されていると、メッキ処理の際に中空部内が温められて圧力が高くなったとしても、封止樹脂21が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21が抜けたり弛んだりすることもない。

【0033】

このように、ガス注入のために形成される貫通孔14には、溶融状態から固化した封止樹脂21が固着して、その貫通孔14を塞いでいる封止樹脂21とハンドル1本体の樹脂20とが一体となって貫通孔14が消滅することとなるので、強固な一体物となる。そして、封止樹脂21に使用される樹脂が本体の樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に一体化することが可能となる。

【0034】

また、封止工程による封止樹脂21の注入をガス注入工程によるガス30の注入と同一のノズル16により、同一の位置から行うので、同一金型11内で貫通孔14を塞ぐことができ、別部品、別工程が不要となり、製造コストを大幅に削減することが可能となる。ここで、ガス注入工程におけるガス30注入と封止工程における封止樹脂21注入とは、ドアハンドル1の長手状の把手部22に対応する部位の金型11内の同一の位置から行われる。この位置とは、把手部22における前方の車両ドアとの接触部23の裏側に対応する位置であり、そこに貫通孔14が形成される(図7参照)。

【0035】

金型11を外した状態での樹脂20の注入の様子を図2に示す。製品形成のための樹脂20は、通路15を通り、ドアハンドル1の前方側に位置するゲート13から注入されている。形成されるドアハンドル1には、長手状の把手部22が形成され、把手部22の前方、後方には、車両ドア(図示せず)と接触するように折れ曲り形成される2つの接触部23、24が含まれる。また、ドアハンドル1は、滑らかな曲面状で形成されており、車両ドアに取り付けられる際に前方において接触する位置に接触部23、後方において接触する位置に接触部24が形成されている。両接触部23、24からはそれぞれ、支点アーム部(支持部)23a、ガイドアーム部(接続部)24aが突出して形成されている。支点アーム部23aは、車両のドアに取り付けられたベース部材(図示せず)に連結され、ドアハンドル1を前後方向に回動させる際の回転支点となる。また、ガイドアーム24aは、図示しないドアロック機構と接続され、回動されたドアハンドル1をバネの弾性復元力によって原位置に戻す。接触部23の裏面に形成される貫通孔14は、封止樹脂21により封止される。

【0036】

図3〜図6に成形後のドアハンドル1を図示する。ドアハンドル1は、正面視で長細い形状をしており、ドアハンドル1を使用する場合に手をかけて掴む部分である把手部22が全体の大部分を形成している。車両ドアと接する位置にある前方(2つの内の片側)の接触部23からは、支点アーム部(支持部)23aが、後方の接触部24からはガイドアーム部(接続部)24aが突出した状態で形成される。把手部22の裏側には平面図に示すように突出部22a、22bが形成されている。

【0037】

ドアハンドル1の前側(片側)の接触部23について詳細に説明する。図5の背面図、図6の斜視図に示すように、封止樹脂21を注入するための貫通孔14がドアハンドル1の接触部23の車両ドアとの接触位置(言い換えると、接触部23の裏面23cに対応する位置)に形成されている。裏面23cからは、貫通孔14へ向かい筒状部14aが延びている。封止樹脂21は、筒状部14a内の貫通孔14を塞ぐように注入されている。なお、筒状部14aの高さ方向の位置は接触部23の車両ドアの接触面23bより低い位置に形成されている。このようにドアハンドル1の裏面に対応する位置(車両ドアとの接触位置)から封止樹脂21が注入されているので、使用時に目立たなくて良い。また、接触部23の前方側の側面に対応する位置(支持アーム部23aの前方の位置)には、製品形成用の樹脂注入口であるゲート13の先端部が残存している。

【0038】

図7は、図5のA−A部分断面拡大図である。この図に示すように、ドアハンドル1の表面25全体にメッキ(メッキ層)40が施されている。ドアハンドル1を形成する樹脂20には中空部17が形成されており、中空部17は、把手部22の前方の接触部23にまたがって配置されている。この中空部17には、外部と連通する貫通孔14が形成されている。貫通孔14の位置は、把手部22の前方の接触部23に形成される突出形状の支点アーム部23aと、突出部22aとで囲まれる凹部26内にある。ハンドル1の裏面23cである凹部26内から開口縁14bが突出する形態で形成され、開口縁14bまで筒状部14aが形成されている。

【0039】

封止樹脂21は、中空部17に回り込むように形成されている。具体的には、開口縁14bから筒状部14a(内部空間)を通って、貫通孔14内を封止するように配置され、さらに、中空部17内の開口周縁部17aへかかるように配置されている。このように、開口周縁部17aにまたがるように封止樹脂21が注入されているので、その部分が返し部21aとして機能し、抜け防止の効果が期待できる。特に、メッキ処理工程では、中空部17内が温められて圧力が高くなることがあるが、返し部21aが形成されていることで、封止樹脂21が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21が抜けたり弛んだりすることもない。

【0040】

上記した実施例1によると、ドアハンドル1は、ハンドル1内に中空部17が形成されるとともに、表面にメッキ層40が形成された樹脂製の車両用ドアハンドル1である。そして、その中空部17を内包する樹脂壁部20aの特定箇所である把手部22前方の接触部23の裏面23cに対応する位置には、その中空部17を形成するガス30を注入した注入口に相当する貫通孔14痕が存在している。この貫通孔14痕は封止樹脂21で埋められ、かつその封止樹脂21が貫通孔14痕の中空部17側の開口縁の周辺部(開口周縁部)17aまで回り込む形態で樹脂壁部20aの樹脂20に対し一体に固着して、ガス30の注入口に相当した貫通孔14が消滅して貫通孔14痕とされ、中空部17を内包する樹脂壁部20aの外面に対し、その外面に露出する貫通孔14痕を被覆するようにメッキ層40が形成されている。

【実施例2】

【0041】

図8、図9に、車両用ドアハンドル1の別形態を示す。なお、実施例1と共通する機能を有する部分にはそれぞれ同一符号を付して説明を省略する。

【0042】

図8(A)に示すように、樹脂射出工程において、製品形成用の溶解した樹脂20は、固定型11a、可動型11bに形成される通路15を通り、ドアハンドル1の前方側の側面に形成されるゲート13から射出される。そして、注入された樹脂20がキャビティ10内に入る。

【0043】

次に、図8(B)で示すガス注入工程では、注入された樹脂20内にガス注入のための貫通孔14’からガス30が注入される。具体的には、ガス注入用のノズル16は、金型11に形成される通路15から枝分かれして、固定型11a側に形成された枝分かれ通路15aの先端部に配置されるので、ガス30はそこから通路15を通り、ゲート13に形成される貫通孔14’から注入されることとなる。すると、ガス30により樹脂20が押し広げられてキャビティ10の内壁面に樹脂20が押付けられる。ここで、押し広げられて薄くなった部分を樹脂壁部20aとする。そして、所定の圧力をかけ保圧することで中空部17’が形成され、その状態で金型11を冷却するとドアハンドル1’の外形が完成される。

【0044】

図8(C)の封止工程では、ガス注入工程と同一の金型11内でガス注入用のノズル16と同一のノズル16により同一の位置であるゲート13に形成される貫通孔14’から封止樹脂21’が注入される。この封止樹脂21’を注入することで、ガス30注入のための貫通孔14’を塞ぐことができる。貫通孔14’内の空気は封止樹脂21’の注入とともにゲート13の外側へ排出される。このとき、貫通孔14’を封止するための封止樹脂21’の注入量は、中空部17’に回り込むだけの量が注入されることとなる。

【0045】

封止工程について詳細に説明すると、封止工程では、金型11内において、ガス注入口とされた、中空部17’を内包する樹脂壁部20aを貫通してその中空部17’に連通する貫通孔(開口とも言える)14’を封止するために、その貫通孔14’に樹脂射出工程より低圧で樹脂20の射出を行う。樹脂射出工程より低圧で樹脂20の射出を行うことで、封止樹脂21’が外側へ押戻されることがない。そして、封止樹脂21’は貫通孔14’の内部空間を埋めるとともに、その貫通孔14’の中空部17’側の開口縁の周辺(開口周縁部)17a’まで回り込ませる樹脂量で封止樹脂21’を射出し、その貫通孔14’の内部空間を埋め、かつ中空部17’側の開口縁の周辺(開口周縁部)17a’まで回り込んだ封止樹脂21’を固化させ、樹脂壁部20aと一体化して、ガス注入により生じた貫通孔14’を封止する(図9参照)。

【0046】

図8(D)に示すメッキ処理工程では、成形されたドアハンドル1’を処理液に浸漬してドアハンドル1’の表面全体にメッキ処理を施す。なお、メッキ処理後の状態について、ドアハンドル1’の表面のメッキ層40は説明を分かり易くするために実際より厚く描かれている。

【0047】

実施例1と同様、メッキ処理工程では、処理液にドアハンドル1’を浸すとき、中空部17’が温められ内部の圧力が高くなる。このような状態では、貫通孔14’の近辺に圧力かかってしまうので、従来のように開口幅に合った別部品を付けているだけでは、その部品が外れてしまう可能性がある。しかし、本発明では、中空部17’に回り込むように封止樹脂21’が形成される(返し部21a’が形成されている(図9参照))ので、中空部17’が高圧になったとしても封止樹脂21’が抜け落ちる心配がない。

【0048】

このように、本発明によれば、中空部17’の形成された車両用ドアハンドル1’を製造する際に、ガス注入工程により発生する樹脂壁部20aを貫通して中空部17’に連通する貫通孔14’を同一金型11内で封止できるので、メッキ処理までに、同一金型11内で車両用ドアハンドル1’に形成された貫通孔14’を塞ぐことが可能となる。つまり、通常、貫通孔14’を塞ぐために貫通孔14’に適したサイズの別部品を別工程により取付けていたが、その部品やその部品を取付けるための工程が不必要となり、製造コストを大幅に削減することができる。

【0049】

ここで、貫通孔14’の大きさは厳密には製品毎に必ずしも均一に形成されるとは限らないので、別部品の溶着工程が均等にできない場合があるが、本発明では別部品を用いるものとは異なり、封止樹脂21’を注入するので、貫通孔14’の大きさが必ずしも均一に形成されていなくとも、その貫通孔14’部分を満遍なく塞ぐことができる。なお、封止工程で使用する封止樹脂21’は、車両用ドアハンドル1の素材と異なる樹脂を使用することも可能であるが、同様の樹脂を使用すれば、余分なコストがかからないので、なお良い。

【0050】

さらに、封止工程において注入される封止樹脂の量は、貫通孔14’の内部空間を埋めるとともにその貫通孔14’の中空部側の開口縁の周囲(開口周縁部)17a’まで回り込ませる量であるので、貫通孔14’の内部空間を埋め、かつ中空部17’の開口縁の周囲(開口周縁部)17a’まで回り込んだ封止樹脂21’を固化させ樹脂壁部20aと一体化することができる。そうすることで、封止樹脂21’が固まった際に中空部17’側の開口縁周囲(開口周縁部)17a’に返し部21a’を形成することができる。このように返し部21a’が形成されていると、メッキ処理の際に中空部内が温められて圧力が高くなったとしても、封止樹脂21’が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21’が抜けたり弛んだりすることもない。

【0051】

このように、ガス注入のために形成される貫通孔14’には、溶融状態から固化した封止樹脂21’が固着して、その貫通孔14’を塞いでいる封止樹脂21’とハンドル1’本体の樹脂20とが一体となって貫通孔14’が消滅することとなるので、強固な一体物となる。そして、封止樹脂21’に使用される樹脂が本体の樹脂と同一素材のものである場合、固着親和性が高くなり、より強固に一体化することが可能となる。

【0052】

また、製品形成用の溶解した樹脂20の注入と、ガス注入工程によるガス30の注入と、封止工程における封止樹脂21’の注入と、は同一の位置である貫通孔14’から行われる。すなわち、樹脂射出工程における樹脂20注入、ガス注入工程におけるガス30注入、封止工程における封止樹脂21’の注入の3工程は、ドアハンドル1の支持アーム部(支持部)23aに対応する部位の金型11内の同一の位置から行われる。支持アーム部(支持部)23aは、把手部22の前方の接触部23からさらに突出して延び、ドアハンドル1を端部を支点として回動可能に支持している。このように、同一金型11内で貫通孔14’を塞ぐことができ、別部品、別工程が不要となり、製造コストを大幅に削減することが可能となる。

【0053】

具体的に述べると3工程での注入は、ドアハンドル1’の前方側の側面に対応する位置である貫通孔14’より行われるので、ドアハンドル1’の使用時に目立たなくて良い。また、このような位置から注入が行われるため、中空部17’を広範囲に形成することができ、注入する樹脂20及び封止樹脂21’の量を少量に押さえることが可能となり、より一層のコストダウンに繋がる。

【0054】

図9は、実施例1と同様、図5のA−A部分に相当する位置での断面拡大図である。この図に示すように、ドアハンドル1’の表面25全体にメッキ(メッキ層)40が施されている。ドアハンドル1’を形成する樹脂20には中空部17’が形成されており、中空部17’は、把手部22の前方である接触部23にまたがって配置されている。この中空部17’には、外部と連通する貫通孔14’が形成されている。貫通孔14’の位置は、ドアハンドル1’の前方側の側面に対応する位置(言い換えると、接触部23からさらに突出して延び、車両ドアと連結される支持アーム部23aの側面に対応する位置)であり、接触部23から突出した形状に形成される支点アーム部23aの先端のゲート13の位置である。貫通孔14’は側方へ突出する形状で形成され、その端部である開口縁14b’から筒状部14a’が延び、支点アーム部23aと繋がるように形成されれいる。

【0055】

封止樹脂21’は、中空部17’に回り込むように形成されている。具体的には、開口縁14b’から筒状部14a’(内部空間)を通って、貫通孔14’内を封止するように配置され、さらに、中空部17’内の開口周縁部17a’とにかかるように配置されている。このように、開口周縁部17a’にまたがるように封止樹脂21’が注入されているので、その部分が返し部21a’として機能し、抜け防止の効果が期待できる。特に、メッキ処理工程では、中空部17’内部が温められて圧力が高くなることがあるが、返し部21a’が形成されていることで、封止のための封止樹脂21’が抜けたり、弛んだりする心配がなく、安全である。また、自動車のドアの開閉により封止樹脂21’が抜けたり弛んだりすることもない。

【0056】

上記した実施例2によると、ドアハンドル1’は、ハンドル1’内に中空部17’が形成されるとともに、表面にメッキ層40が形成された樹脂製の車両用ドアハンドル1’である。そして、その中空部17’を内包する樹脂壁部20aの特定箇所である接続部23からさらに突出して延び、車両ドアと連結されるアーム部23の側面に対応する位置には、その中空部17’を形成するガス30を注入した注入口に相当する貫通孔14’痕が存在している。この貫通孔14’痕は封止樹脂21’で埋められ、かつその封止樹脂21’が貫通孔14’痕の中空部17’側の開口縁の周辺部(開口周縁部)17a’まで回り込む形態で樹脂壁部20aの樹脂20に対し一体に固着して、ガス30の注入口に相当した貫通孔14’が消滅して貫通孔14’痕とされ、中空部17’を内包する樹脂壁部20aの外面に対し、その外面に露出する貫通孔14’痕を被覆するようにメッキ層40が形成されている。

【0057】

なお、上記実施例2では、樹脂射出工程、ガス注入工程、封止工程の3工程は、支持アーム部(支持部)23aに対応する金型11内の同一位置から行ったが、後方のガイドアーム部(接続部)24aに対応する金型11内の同一位置から行うようにしてもよい。

【実施例3】

【0058】

図10に別実施例での車両用ドアハンドル100の概念図を示す。なお、接触部23、24等は説明の都合上省略している。図10(A)に示すようにドアハンドル100を形成する際にガス注入及び封止樹脂210の注入をノズル160により、ドアハンドル100の中央部下方から行うようにすることも可能である。このように形成する場合、中空部170の形成が容易であり、均等に中空部170を形成し、樹脂200の樹脂壁部200aの厚みも均等にすることが容易となる。また、図10(B)に示すように、中央上方から注入を行うことも可能である。しかし、このような工程を取ると貫通孔140部分を削り取る作業が必要になる。そして貫通孔140を削った後にメッキ処理工程に移るようにすればよい。

【0059】

上記に記載した実施例では、樹脂射出工程後にガス注入工程を行う場合を示したが、封止樹脂注入と並行してガス注入を行うことも可能である。

【0060】

また、上記に記載した実施例では、メッキ処理工程は、封止工程の後に続けて行うような場合を記載しているが、メッキ処理工程は専門の業者が、射出形成された樹脂成形品の搬入を受けて、樹脂成形や封止とは時間的・地理的に別工程として実施することも可能である。

【0061】

以上、本発明の実施形態を説明したが、これらはあくまで例示にすぎず、本発明はこれらに限定されるものではなく、特許請求の範囲の趣旨を逸脱しない限りにおいて種々の変更が可能である。

【符号の説明】

【0062】

1(1’) ドアハンドル(車両用ドアハンドル)

14(14’) 貫通孔

17(17’) 中空部

20 樹脂

21(21’) 封止樹脂

22 把手部

30 ガス(高圧ガス)

【特許請求の範囲】

【請求項1】

中空部が形成された樹脂製の車両用ドアハンドルの製造方法であって、

金型のキャビティ内に樹脂を射出する樹脂射出工程と、

射出された前記樹脂に対し、前記樹脂射出と並行して又は前記樹脂射出後に、前記樹脂内にガスを注入し、前記樹脂を中空に成形するガス注入工程と、

前記金型内において、前記中空部を内包する樹脂壁部を貫通して該中空部に連通する前記ガスの注入口とされた貫通孔を封止するために、その貫通孔に前記樹脂射出工程より低圧で、かつその貫通孔の内部空間を埋めるとともにその貫通孔の前記中空部側の開口縁の周辺まで回り込ませる樹脂量で封止樹脂を射出し、その貫通孔の内部空間を埋め、かつ前記中空部側の開口縁の周辺まで回り込んだ封止樹脂を固化させ前記樹脂壁部と一体化して、ガス注入により生じた貫通孔を封止する封止工程と、

を含むことを特徴とする車両用ドアハンドルの製造方法。

【請求項2】

前記封止工程の後、少なくとも前記中空部を内包する前記樹脂壁部の外面を前記封止樹脂の外面を含んでメッキするメッキ処理工程を含む請求項1に記載の車両用ドアハンドルの製造方法。

【請求項3】

前記ガス注入工程におけるガス注入と、前記封止工程における封止樹脂注入とは、同一のノズルにより行われる請求項1に記載の車両用ドアハンドルの製造方法。

【請求項4】

車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、前記把手部の他端部から前記車両ドア側に延出してドアロック機構に連結される接続部とを有し、

前記樹脂射出工程における樹脂注入は、前記ドアハンドルの前記支持部に対応する金型の部位から行われ、前記ガス注入工程におけるガス注入と、前記封止工程における封止樹脂注入とは、前記ドアハンドルの把手部に対応する部位の前記金型内の同一の位置から行われる請求項1ないし3のいずれか1項に記載の車両用ドアハンドルの製造方法。

【請求項5】

車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、前記把手部の他端部から前記車両ドア側に延出してドアロック機構に連結される接続部とを有し、

前記樹脂射出工程における樹脂注入と、前記ガス注入工程におけるガス注入と、前記封止工程における封止樹脂注入との3工程が、前記ドアハンドルの前記支持部又は接続部に対応する部位の前記金型内の同一の位置から行われる請求項1ないし3のいずれか1項に記載の車両用ドアハンドルの製造方法。

【請求項6】

ハンドル内に中空部が形成されるとともに、表面にメッキ層が形成された樹脂製の車両用ドアハンドルであって、

その中空部を内包する樹脂壁部の特定箇所には、その中空部を形成するガスを注入した注入口に相当する貫通孔痕が存在し、その貫通孔痕は封止樹脂で埋められ、かつその封止樹脂が前記貫通孔痕の前記中空部側の開口縁の周辺部まで回り込む形態で前記樹脂壁部の樹脂に対し一体に固着して、前記ガスの注入口に相当した貫通孔が消滅して前記貫通孔痕とされ、

前記中空部を内包する樹脂壁部の外面に対し、その外面に露出する貫通孔痕をも被覆するようにメッキ層が形成されている樹脂製の車両用ドアハンドル。

【請求項7】

前記封止樹脂は、前記ハンドルを形成している樹脂と同一の素材である請求項6に記載の車両用ドアハンドル。

【請求項1】

中空部が形成された樹脂製の車両用ドアハンドルの製造方法であって、

金型のキャビティ内に樹脂を射出する樹脂射出工程と、

射出された前記樹脂に対し、前記樹脂射出と並行して又は前記樹脂射出後に、前記樹脂内にガスを注入し、前記樹脂を中空に成形するガス注入工程と、

前記金型内において、前記中空部を内包する樹脂壁部を貫通して該中空部に連通する前記ガスの注入口とされた貫通孔を封止するために、その貫通孔に前記樹脂射出工程より低圧で、かつその貫通孔の内部空間を埋めるとともにその貫通孔の前記中空部側の開口縁の周辺まで回り込ませる樹脂量で封止樹脂を射出し、その貫通孔の内部空間を埋め、かつ前記中空部側の開口縁の周辺まで回り込んだ封止樹脂を固化させ前記樹脂壁部と一体化して、ガス注入により生じた貫通孔を封止する封止工程と、

を含むことを特徴とする車両用ドアハンドルの製造方法。

【請求項2】

前記封止工程の後、少なくとも前記中空部を内包する前記樹脂壁部の外面を前記封止樹脂の外面を含んでメッキするメッキ処理工程を含む請求項1に記載の車両用ドアハンドルの製造方法。

【請求項3】

前記ガス注入工程におけるガス注入と、前記封止工程における封止樹脂注入とは、同一のノズルにより行われる請求項1に記載の車両用ドアハンドルの製造方法。

【請求項4】

車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、前記把手部の他端部から前記車両ドア側に延出してドアロック機構に連結される接続部とを有し、

前記樹脂射出工程における樹脂注入は、前記ドアハンドルの前記支持部に対応する金型の部位から行われ、前記ガス注入工程におけるガス注入と、前記封止工程における封止樹脂注入とは、前記ドアハンドルの把手部に対応する部位の前記金型内の同一の位置から行われる請求項1ないし3のいずれか1項に記載の車両用ドアハンドルの製造方法。

【請求項5】

車両用ドアハンドルは、長手状の把手部と、その把手部の一端部から車両ドア側に突出して該ドアハンドルを該一端部を支点として回動可能に支持する支持部と、前記把手部の他端部から前記車両ドア側に延出してドアロック機構に連結される接続部とを有し、

前記樹脂射出工程における樹脂注入と、前記ガス注入工程におけるガス注入と、前記封止工程における封止樹脂注入との3工程が、前記ドアハンドルの前記支持部又は接続部に対応する部位の前記金型内の同一の位置から行われる請求項1ないし3のいずれか1項に記載の車両用ドアハンドルの製造方法。

【請求項6】

ハンドル内に中空部が形成されるとともに、表面にメッキ層が形成された樹脂製の車両用ドアハンドルであって、

その中空部を内包する樹脂壁部の特定箇所には、その中空部を形成するガスを注入した注入口に相当する貫通孔痕が存在し、その貫通孔痕は封止樹脂で埋められ、かつその封止樹脂が前記貫通孔痕の前記中空部側の開口縁の周辺部まで回り込む形態で前記樹脂壁部の樹脂に対し一体に固着して、前記ガスの注入口に相当した貫通孔が消滅して前記貫通孔痕とされ、

前記中空部を内包する樹脂壁部の外面に対し、その外面に露出する貫通孔痕をも被覆するようにメッキ層が形成されている樹脂製の車両用ドアハンドル。

【請求項7】

前記封止樹脂は、前記ハンドルを形成している樹脂と同一の素材である請求項6に記載の車両用ドアハンドル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−63625(P2013−63625A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204874(P2011−204874)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000105925)サカエ理研工業株式会社 (110)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000105925)サカエ理研工業株式会社 (110)

【Fターム(参考)】

[ Back to top ]