車両用バンパー

【課題】見映えを損なわず、生産コストを削減できる車両用バンパーを提供する。

【解決手段】車両用バンパー110は、車体ボディ100に取付けられる一体成形された車両用バンパー110において、車幅方向に亘って車体ボディ100の前面又は背面101に略平行に取付けられる縦壁部111と、縦壁部111の下端から車体側に突出する下面112と、縦壁部111の裏側から隙間141をあけて下面112の裏側に形成された構造体140とを有し、構造体140は、車体ボディ100に取付けられる第1座面142と、所定の別体部品120が取付けられる第2座面143とを備える。

【解決手段】車両用バンパー110は、車体ボディ100に取付けられる一体成形された車両用バンパー110において、車幅方向に亘って車体ボディ100の前面又は背面101に略平行に取付けられる縦壁部111と、縦壁部111の下端から車体側に突出する下面112と、縦壁部111の裏側から隙間141をあけて下面112の裏側に形成された構造体140とを有し、構造体140は、車体ボディ100に取付けられる第1座面142と、所定の別体部品120が取付けられる第2座面143とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体に取付けられる一体成形された車両用バンパーに関するものである。

【背景技術】

【0002】

自動車等の車両の前面または背面にはバンパーが取り付けられる。バンパーは、樹脂製であり、成形金型を用いて一体成形される。一体成形時には、固定金型と可動金型との間に溶融樹脂を流し込み、その後、この溶融樹脂が固化することで成形品であるバンパーを得る。また、バンパーの裏面には、車両に取付けるための取付部が成形される。

【0003】

溶融樹脂は、固化する際に収縮することがあり、この収縮が原因でいわゆるヒケが発生する。ヒケは、溶融樹脂の収縮により発生するので、取付部の根元のように一般に肉厚の変化する部分に発生し易い。このため、上記取付部は、バンパーの表面にヒケが発生し見映えが損なわれることを回避するために、見映えに影響するバンパー表面から取付部を成形させずに、バンパーの壁面(見映えに影響するバンパー表面の裏面)との間に隙間を空けて成形される。なお、バンパーの厚さは薄くなる傾向にあり、上記隙間を成形することは、バンパーの表面にヒケが発生することを回避する上で必須となってきている。

【0004】

上記隙間を成形するためには、一体成形の際に、車両前後方向に沿った抜き方向とは異なる方向(例えば、車幅方向)の面が存在するため、この面を成形するため、横抜き可動金型をスライドさせ、その上で、可動金型を抜く必要がある。この横抜き可動金型が先端に取付けられ、横抜き可動金型を車幅方向に沿ってスライドする機構を、以下、スライド機構という。

【0005】

例えば特許文献1には、バンパーを一体成形する際に、多数のスライド機構を設定した樹脂製バンパー成形用金型が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭60−117114号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、バンパーには、ユーザの希望に合わせてエアロパーツ(バンパーエクステンション)やランプ点灯用の装飾パーツ等の別体部品がオプションとして付けられる場合がある。この別体部品は、クリップやスクリュー等でバンパーに取付けられる。

【0008】

つまり、バンパーの裏面には、バンパーを車体ボディに取付けるための取付部だけでなく、別体部品を取付けるための取付部も一体成形する必要がある。バンパーの見映えを損なわず、これらの取付部を一体成形しようとしても、特許文献1の技術では、取付部の数の分だけ、上記スライド機構が多数必要になり、また、金型製作の工数も増え、結果的に、生産コストの増加を招いていた。

【0009】

本発明は、このような課題に鑑み、見映えを損なわず、生産コストを削減できる車両用バンパーを提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明にかかる車両用バンパーの代表的な構成は、車体に取付けられる一体成形された車両用バンパーにおいて、車幅方向に亘って車両の前面又は背面に略平行に取付けられる縦壁部と、縦壁部の下端から車体側に突出する下面と、縦壁部の裏側から隙間をあけて下面の裏側に形成された構造体とを有し、構造体は、車体に取付けられる第1座面と、所定の別体部品が取付けられる第2座面とを備えることを特徴とする。

【0011】

上記構成によれば、構造体は、縦壁部の下端から車体側に突出する下面の裏側に形成され、かつ、縦壁部の裏側から隙間があけられている。このため、溶融樹脂が固化する過程で収縮して発生するヒケは、発生したとしてもユーザが車体の下から覗き込まない限りは視認されない下面のみに抑えることができ、バンパーの見映えが損なわれない。また、構造体には、車体を取付けるための第1座面、および、別体部品を取付けるための第2座面が一体成形されるから、縦壁部の裏側との間で隙間を成形するために必要とされるスライド機構の数が少なくて済む。このため、バンパーの生産コストを削減できる。

【0012】

第1座面および第2座面は、構造体の上部分および下部分にそれぞれ離間して配置されているとよい。これにより、第1座面および第2座面が離間していることから、車体および別体部品をそれぞれ取付ける際に、部品同士が干渉することもなく、取付けるべき部品を間違うこともない。したがって、部品の組付け性が向上する。

【0013】

構造体は、第1座面と第2座面との間に形成され、別体部品の位置決め部を支持する孔部をさらに備えるとよい。これにより、別体部品の位置決め部を孔部に支持させた状態で、第2座面に別体部品を取付けることで、取付けの際に位置規制が可能となり、また、取付けた後に別体部品が車体側に移動することもなく、部品同士の干渉を防止できる。

【0014】

第2座面は、別体部品を固定する所定の固定部材が車長方向に挿入される、筒状に突出した部分に形成された固定穴と、固定穴が形成された筒状の部分の下部と下面の裏側とを接続するリブとを有するとよい。これにより、固定穴が形成された筒状の部分の下部とバンパーの下面の裏側とがリブにより補強されているので、第2座面の強度を高めることができる。また、バンパーの下面は、ユーザが覗き込まなければ見えない部分のため、設置面積が大きいリブにして、たとえヒケが発生したとしても、外観低下を補って余りある強度向上という利点を得られる。

【発明の効果】

【0015】

本発明によれば、見映えを損なわず、生産コストを削減できる車両用バンパーを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態における車両用バンパーの裏側を見た状態を説明する図である。

【図2】図1の車両用バンパーを車体ボディに取付ける状態を説明する図である。

【図3】図1の車両用バンパーが車体ボディに取付けられた状態での要部を説明する図である。

【図4】比較例の車両用バンパーの要部を説明する図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

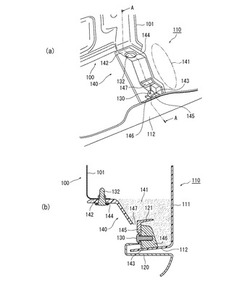

図1は、本実施形態における車両用バンパーの裏側を見た状態を説明する図である。図1(a)は、車両用バンパーの裏側に別体部品を取付ける状態を示す斜視図である。図1(b)は、図1(a)の要部を拡大して示す図である。図2は、図1の車両用バンパーを車体ボディに取付ける状態を説明する図である。図2(a)は、車両後方側から見た斜視図である。図2(b)は、車両用バンパーを上方から見た状態を示す図である。

【0019】

以下では、車両(車体ボディ100)の背面101に取付けられる車両用の後部バンパー110のみを説明するが、車体ボディ100の前面には前部バンパーが取付けられる。前部バンパーに、後部バンパー(以下、バンパー110)と同様な構成を有してもよい。

【0020】

バンパー110は、一体成形される樹脂製の成形品であり、図2(a)に示すように、車体ボディ100の背面101に取付けられるだけでなく、図1(a)に示すように、別体部品120が取付けられる場合がある。別体部品120は、ユーザの希望に合わせてオプションとして取付けられる部品であり、エアロパーツ(バンパーエクステンション)やランプ点灯用の装飾パーツ等がある。このように、別体部品120は、全てのバンパー110に常に取付けられるわけではないが、別体部品120が取付けられない状態であっても、バンパー110の見映えが損なわれることは避ける必要がある。このため、別体部品120は、図1(a)に示すように、バンパー110の意匠裏(裏面側)から車両の後方に向けて、所定の固定部材としてのスクリュー130で締結される。

【0021】

また、バンパー110は、通常、傷が付き易い部品であり、交換が容易であることが望ましい。このため、車体ボディ100へのバンパー110の組付けは、通常、他の部品が取付けられた後で行われるように設定される。よって、バンパー110を車体ボディ100に取付ける場合に、車両前方からスクリューやクリップで締付けようとしても、車体ボディ100が邪魔になり、取付けは困難となる場合がある。

【0022】

そこで、図2(a)に示すように、別体部品120(図1(a)参照)が取付けられたバンパー110の上部は、車両後方からスクリュー131で車体ボディ100に締付けられる。このスクリュー131は、その後、バックドア等で隠される。また、バンパー110の下部は、車体下方側から上方に向けて、クリップ132で締結される(後述する)。

【0023】

図3は、図1のバンパー110が車体ボディ100に取付けられた状態での要部を説明する図である。図3(a)は、車体ボディ100に取付けられた状態の車両用バンパー110を下方から見た状態を示す図である。図3(b)は、図3(a)のA−A断面図である。但し、図3(a)では、便宜上、別体部品120を省略して示している。

【0024】

バンパー110は、図1〜図3に示すように、縦壁部111と、縦壁部111の下端から車体側に突出する下面112と、構造体140とを備える。縦壁部111は、図1(a)および図2(b)に示すように、車幅方向に亘って車体ボディ100の背面101に略平行に取付けられている(図3(b)参照)。縦壁部111の車幅方向の両端部は、図1(a)および図2(b)に示すように、車両側に延びる側壁113a、113bとなっている。つまり、バンパー110は、上方から見て、車体ボディ100を覆うようなコの字形状を有している(図2(b)参照)。

【0025】

構造体140は、図1(a)および図2(b)に示すように、バンパー110の下面112の裏側に複数(ここでは3つ)形成されていて、図1(b)および図3に示すように、縦壁部111の裏側との間には隙間141があけられている。なお、この3つの構造体140は、下面112の車幅方向に沿った中央付近の位置、この位置から所定間隔を隔てた位置にそれぞれ成形されていて、何れも同一構成を有している。

【0026】

構造体140は、図1(b)および図3に示すように、強度が高いとされるコの字状の囲い込み形状を有していて、車体ボディ100に取付けるための第1座面142と、別体部品120が取付けられる第2座面143とを備えている。第1座面142は、構造体140の上部に位置していて、上記クリップ132が車体下方側から上方に向けて挿入される第1孔部144が形成されている。

【0027】

第2座面143は、構造体140の下部に位置していて、図1(b)に示すように、筒状に突出した部分に形成された固定穴(第2孔部145)と、リブ146とを有する。第2孔部145には、図3に示すように、別体部品120を固定する上記スクリュー130が車長方向に挿入される。リブ146は、図1(b)に示すように、第2孔部145が形成された筒状の部分の下部と、バンパー110の下面112の裏側とを接続していて、接続箇所を補強することで、第2座面143の強度を高めている。

【0028】

第1座面142と第2座面143との間には、図1(b)および図3に示すように、孔部147が形成されている。この孔部147は、図3(b)に示すように、別体部品120の位置決め部(端部121)を支持する。第2座面143に別体部品120を取付ける作業は、別体部品120の端部121を孔部147に支持させた状態で行うことで容易となる。

【0029】

また、第1座面142および第2座面143は、高さ方向で互いに離間して配置されているので、車体ボディ100および別体部品120をそれぞれ取付ける際に、部品同士が干渉することもなく、部品を取り間違うこともない。さらに、取付け作業で、作業者自身の手や取付け工具が邪魔にならず、部品の組付け性が向上する。

【0030】

次に、バンパー110を一体成形する工程について概略的に説明する。なお、一体成形時に用いられる固定金型および可動金型は一般的なものであり、図示を省略する。一体成形では、固定金型と可動金型との間に溶融樹脂を流し込み、その後、この溶融樹脂が固化することで成形品であるバンパー110を得る。バンパー110は上方から見てコの字形状とされていて(図2(b)参照)、離型時には、上記隙間141を成形するために製作した横抜き可動金型を、図示しないスライド機構を用いて、例えば車幅方向にスライドさせた上で、車両前後方向を抜き方向として可動金型を移動させる。これにより、下面112の裏側に形成され、かつ、縦壁部111の裏側から隙間141をあけた上記構造体140を含むバンパー110が一体成形される。

【0031】

このように、可動金型の抜き方向が上記車両前後方向に制限される条件下で、構造体140は、図1(b)および図3に示すように、車体上方に向けて第1座面142および第2座面143を一体成形する必要があることから、座面の車幅方向の左右に立ち壁を形成するなどして強度の高い囲い込み形状を有している。

【0032】

また、バンパー110の一体成形の過程では、いわゆるヒケの存在を無視できない。ヒケは、溶融樹脂が固化する際に収縮することで発生し、バンパー110の見映えを損なってしまう恐れがある。しかし、構造体140と縦壁部111の裏側との間には隙間141を存在させることで、ユーザに視認されるバンパー110の表側にヒケが発生することを防ぐことができる。

【0033】

また、バンパー110は、上記リブ146によりバンパー110の下面112と構造体140との設置面積が広く強固な構造とすることができる。リブ146の設置面積が広いと、裏面にリブ146が設定されているバンパー110の表側は、ヒケが発生しやすくなる。しかし、たとえヒケが発生したとしても、リブ146をバンパー110の下面112とつなぐことで、ヒケの発生をユーザから見えない部分に抑えることができるため、外観低下を補って余りある強度向上という利点を得られる。

【0034】

さらに、バンパー110では、構造体140に第1座面142および第2座面143が一体成形されるから、上記隙間141を成形するために必要な上記横抜き可動金型を含むスライド機構の数が少なくて済み、生産コストを削減できる。

【0035】

図4は、比較例のバンパー10の要部を説明する図である。比較例のバンパー10は、図示のように、バンパー10を車体ボディに取付けるための取付部11と、別体部品をバンパー10に取付けるための取付部12とが、それぞれ別々に配置されている点で、本実施形態のバンパー110と異なる。

【0036】

比較例のバンパー10では、組付け不良や組付け後の部品同士の干渉を防止するために、車体ボディのための取付部11と別体部品のための取付部12とが、互いに離間して成形されている。また、取付部11、12の強度が不足していると、組付け作業が不安定になり、組付け不良の原因となるので、強度の高い囲い込み形状を採用している。

【0037】

比較例のバンパー10では、一体成形時に表面にヒケが発生することを回避するために、それぞれの取付部11、12毎にスライド機構を設定して、縦壁部13の裏面との間に隙間14、15を成形する必要がある。したがって、比較例のバンパー10では、取付部11、12の数が増える分だけ、スライド機構が多数必要となり、金型製作に工数がかかり、生産コストが増加してしまう。また、車体ボディのための取付部11と、別体部品のための取付部12とを別々に設けること自体、生産コストを上げる要因となっている。

【0038】

これに対して、本実施形態のバンパー110では、構造体140が、車体ボディ100を取付けるための第1座面142と別体部品120を取付けるための第2座面143とが一体化された囲い込み形状を有している。このため、バンパー110の一体成形時に、上記隙間141を成形するために必要とされる、横抜き可動金型を含むスライド機構の数を減らすことができ、生産コストを削減できる。なお、本実施形態は、バンパー110に限られず、例えば、部品間に挟まれる樹脂製の部品であって、一体成形時に可動金型の抜き方向(抜き角度)に制限がある適宜の部品に好適とされる。

【0039】

また、構造体140は、バンパー110の下面112の裏側に形成され、かつ、縦壁部111の裏側から隙間141があけられている。このため、ヒケは、仮に発生したとしても車体の下から覗き込まない限りユーザに視認されない下面112にのみ発生するから、バンパー110の見映えが損なわれない。

【0040】

また、バンパー110では、第1座面142と第2座面143とが高さ方向に離れた位置に形成されている。このため、取付け作業では、車体ボディ100および別体部品120をそれぞれ取付ける際に、作業者自身の手や取付け工具が邪魔にならない。また、部品同士が干渉することもなく、取付けるべき部品を間違うこともない。したがって、部品の組付け性が向上する。

【0041】

また、バンパー110では、第1座面142と第2座面143との間に、別体部品120の端部121を支持する孔部147が形成されている。このため、第2座面143に別体部品120を取付ける作業では、別体部品120の端部121を孔部147に支持させることで、位置規制が可能となり、上記スクリュー130の締付けが容易になる。また、孔部147に別体部品120の端部121が支持されていることから、別体部品120が車体ボディ100側に移動することを防止でき、組付け後も部品同士の干渉を防止できる。

【0042】

さらに、バンパー110では、第2座面143に形成され、スクリュー130が挿入される第2孔部145が形成された筒状の部分の下部と、バンパー110の下面112の裏側とが設置面積の広いリブ146で接続されていて、補強されている。このため、別体部品120が取付けられる第2座面143の強度、しいては構造体140全体の強度を高めることができる。例えば、別体部品120は、車体の路面近傍の車両高さ方向で低い位置に設定される。このため、悪路を走行したとき等、路面からの振動により取付部が破壊される場合があり得る。しかし、構造体140を囲い込み形状として強度を上げ、さらに、上記リブ146を用いることにより、第2座面143の強度を更に高めているので、路面からの振動で破壊されることに対して有効である。なお、リブ146は、車長方向および高さ方向に延びていて、一体成形時にスライド機構を用いずに成形可能であるから、生産コストを上げる要因にはならない。さらに、リブ146により設置面積が大きくなると、ヒケが発生し易くなるものの、ヒケが発生するのは、バンパー110の下面112であるから、仮にヒケが発生したとしても見映えが損なわれることもない。

【0043】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0044】

本発明は、車体に取付けられる一体成形された車両用バンパーとして利用することができる。

【符号の説明】

【0045】

100…車体ボディ(車両)、101…背面、110…バンパー、111…縦壁部、112…下面、120…別体部品、121…端部(位置決め部)、130、131…スクリュー、132…クリップ、140…構造体、141…隙間、142…第1座面、143…第2座面、144…第1孔部、145…第2孔部(固定穴)、146…リブ、147…孔部

【技術分野】

【0001】

本発明は、車体に取付けられる一体成形された車両用バンパーに関するものである。

【背景技術】

【0002】

自動車等の車両の前面または背面にはバンパーが取り付けられる。バンパーは、樹脂製であり、成形金型を用いて一体成形される。一体成形時には、固定金型と可動金型との間に溶融樹脂を流し込み、その後、この溶融樹脂が固化することで成形品であるバンパーを得る。また、バンパーの裏面には、車両に取付けるための取付部が成形される。

【0003】

溶融樹脂は、固化する際に収縮することがあり、この収縮が原因でいわゆるヒケが発生する。ヒケは、溶融樹脂の収縮により発生するので、取付部の根元のように一般に肉厚の変化する部分に発生し易い。このため、上記取付部は、バンパーの表面にヒケが発生し見映えが損なわれることを回避するために、見映えに影響するバンパー表面から取付部を成形させずに、バンパーの壁面(見映えに影響するバンパー表面の裏面)との間に隙間を空けて成形される。なお、バンパーの厚さは薄くなる傾向にあり、上記隙間を成形することは、バンパーの表面にヒケが発生することを回避する上で必須となってきている。

【0004】

上記隙間を成形するためには、一体成形の際に、車両前後方向に沿った抜き方向とは異なる方向(例えば、車幅方向)の面が存在するため、この面を成形するため、横抜き可動金型をスライドさせ、その上で、可動金型を抜く必要がある。この横抜き可動金型が先端に取付けられ、横抜き可動金型を車幅方向に沿ってスライドする機構を、以下、スライド機構という。

【0005】

例えば特許文献1には、バンパーを一体成形する際に、多数のスライド機構を設定した樹脂製バンパー成形用金型が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭60−117114号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、バンパーには、ユーザの希望に合わせてエアロパーツ(バンパーエクステンション)やランプ点灯用の装飾パーツ等の別体部品がオプションとして付けられる場合がある。この別体部品は、クリップやスクリュー等でバンパーに取付けられる。

【0008】

つまり、バンパーの裏面には、バンパーを車体ボディに取付けるための取付部だけでなく、別体部品を取付けるための取付部も一体成形する必要がある。バンパーの見映えを損なわず、これらの取付部を一体成形しようとしても、特許文献1の技術では、取付部の数の分だけ、上記スライド機構が多数必要になり、また、金型製作の工数も増え、結果的に、生産コストの増加を招いていた。

【0009】

本発明は、このような課題に鑑み、見映えを損なわず、生産コストを削減できる車両用バンパーを提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明にかかる車両用バンパーの代表的な構成は、車体に取付けられる一体成形された車両用バンパーにおいて、車幅方向に亘って車両の前面又は背面に略平行に取付けられる縦壁部と、縦壁部の下端から車体側に突出する下面と、縦壁部の裏側から隙間をあけて下面の裏側に形成された構造体とを有し、構造体は、車体に取付けられる第1座面と、所定の別体部品が取付けられる第2座面とを備えることを特徴とする。

【0011】

上記構成によれば、構造体は、縦壁部の下端から車体側に突出する下面の裏側に形成され、かつ、縦壁部の裏側から隙間があけられている。このため、溶融樹脂が固化する過程で収縮して発生するヒケは、発生したとしてもユーザが車体の下から覗き込まない限りは視認されない下面のみに抑えることができ、バンパーの見映えが損なわれない。また、構造体には、車体を取付けるための第1座面、および、別体部品を取付けるための第2座面が一体成形されるから、縦壁部の裏側との間で隙間を成形するために必要とされるスライド機構の数が少なくて済む。このため、バンパーの生産コストを削減できる。

【0012】

第1座面および第2座面は、構造体の上部分および下部分にそれぞれ離間して配置されているとよい。これにより、第1座面および第2座面が離間していることから、車体および別体部品をそれぞれ取付ける際に、部品同士が干渉することもなく、取付けるべき部品を間違うこともない。したがって、部品の組付け性が向上する。

【0013】

構造体は、第1座面と第2座面との間に形成され、別体部品の位置決め部を支持する孔部をさらに備えるとよい。これにより、別体部品の位置決め部を孔部に支持させた状態で、第2座面に別体部品を取付けることで、取付けの際に位置規制が可能となり、また、取付けた後に別体部品が車体側に移動することもなく、部品同士の干渉を防止できる。

【0014】

第2座面は、別体部品を固定する所定の固定部材が車長方向に挿入される、筒状に突出した部分に形成された固定穴と、固定穴が形成された筒状の部分の下部と下面の裏側とを接続するリブとを有するとよい。これにより、固定穴が形成された筒状の部分の下部とバンパーの下面の裏側とがリブにより補強されているので、第2座面の強度を高めることができる。また、バンパーの下面は、ユーザが覗き込まなければ見えない部分のため、設置面積が大きいリブにして、たとえヒケが発生したとしても、外観低下を補って余りある強度向上という利点を得られる。

【発明の効果】

【0015】

本発明によれば、見映えを損なわず、生産コストを削減できる車両用バンパーを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態における車両用バンパーの裏側を見た状態を説明する図である。

【図2】図1の車両用バンパーを車体ボディに取付ける状態を説明する図である。

【図3】図1の車両用バンパーが車体ボディに取付けられた状態での要部を説明する図である。

【図4】比較例の車両用バンパーの要部を説明する図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

図1は、本実施形態における車両用バンパーの裏側を見た状態を説明する図である。図1(a)は、車両用バンパーの裏側に別体部品を取付ける状態を示す斜視図である。図1(b)は、図1(a)の要部を拡大して示す図である。図2は、図1の車両用バンパーを車体ボディに取付ける状態を説明する図である。図2(a)は、車両後方側から見た斜視図である。図2(b)は、車両用バンパーを上方から見た状態を示す図である。

【0019】

以下では、車両(車体ボディ100)の背面101に取付けられる車両用の後部バンパー110のみを説明するが、車体ボディ100の前面には前部バンパーが取付けられる。前部バンパーに、後部バンパー(以下、バンパー110)と同様な構成を有してもよい。

【0020】

バンパー110は、一体成形される樹脂製の成形品であり、図2(a)に示すように、車体ボディ100の背面101に取付けられるだけでなく、図1(a)に示すように、別体部品120が取付けられる場合がある。別体部品120は、ユーザの希望に合わせてオプションとして取付けられる部品であり、エアロパーツ(バンパーエクステンション)やランプ点灯用の装飾パーツ等がある。このように、別体部品120は、全てのバンパー110に常に取付けられるわけではないが、別体部品120が取付けられない状態であっても、バンパー110の見映えが損なわれることは避ける必要がある。このため、別体部品120は、図1(a)に示すように、バンパー110の意匠裏(裏面側)から車両の後方に向けて、所定の固定部材としてのスクリュー130で締結される。

【0021】

また、バンパー110は、通常、傷が付き易い部品であり、交換が容易であることが望ましい。このため、車体ボディ100へのバンパー110の組付けは、通常、他の部品が取付けられた後で行われるように設定される。よって、バンパー110を車体ボディ100に取付ける場合に、車両前方からスクリューやクリップで締付けようとしても、車体ボディ100が邪魔になり、取付けは困難となる場合がある。

【0022】

そこで、図2(a)に示すように、別体部品120(図1(a)参照)が取付けられたバンパー110の上部は、車両後方からスクリュー131で車体ボディ100に締付けられる。このスクリュー131は、その後、バックドア等で隠される。また、バンパー110の下部は、車体下方側から上方に向けて、クリップ132で締結される(後述する)。

【0023】

図3は、図1のバンパー110が車体ボディ100に取付けられた状態での要部を説明する図である。図3(a)は、車体ボディ100に取付けられた状態の車両用バンパー110を下方から見た状態を示す図である。図3(b)は、図3(a)のA−A断面図である。但し、図3(a)では、便宜上、別体部品120を省略して示している。

【0024】

バンパー110は、図1〜図3に示すように、縦壁部111と、縦壁部111の下端から車体側に突出する下面112と、構造体140とを備える。縦壁部111は、図1(a)および図2(b)に示すように、車幅方向に亘って車体ボディ100の背面101に略平行に取付けられている(図3(b)参照)。縦壁部111の車幅方向の両端部は、図1(a)および図2(b)に示すように、車両側に延びる側壁113a、113bとなっている。つまり、バンパー110は、上方から見て、車体ボディ100を覆うようなコの字形状を有している(図2(b)参照)。

【0025】

構造体140は、図1(a)および図2(b)に示すように、バンパー110の下面112の裏側に複数(ここでは3つ)形成されていて、図1(b)および図3に示すように、縦壁部111の裏側との間には隙間141があけられている。なお、この3つの構造体140は、下面112の車幅方向に沿った中央付近の位置、この位置から所定間隔を隔てた位置にそれぞれ成形されていて、何れも同一構成を有している。

【0026】

構造体140は、図1(b)および図3に示すように、強度が高いとされるコの字状の囲い込み形状を有していて、車体ボディ100に取付けるための第1座面142と、別体部品120が取付けられる第2座面143とを備えている。第1座面142は、構造体140の上部に位置していて、上記クリップ132が車体下方側から上方に向けて挿入される第1孔部144が形成されている。

【0027】

第2座面143は、構造体140の下部に位置していて、図1(b)に示すように、筒状に突出した部分に形成された固定穴(第2孔部145)と、リブ146とを有する。第2孔部145には、図3に示すように、別体部品120を固定する上記スクリュー130が車長方向に挿入される。リブ146は、図1(b)に示すように、第2孔部145が形成された筒状の部分の下部と、バンパー110の下面112の裏側とを接続していて、接続箇所を補強することで、第2座面143の強度を高めている。

【0028】

第1座面142と第2座面143との間には、図1(b)および図3に示すように、孔部147が形成されている。この孔部147は、図3(b)に示すように、別体部品120の位置決め部(端部121)を支持する。第2座面143に別体部品120を取付ける作業は、別体部品120の端部121を孔部147に支持させた状態で行うことで容易となる。

【0029】

また、第1座面142および第2座面143は、高さ方向で互いに離間して配置されているので、車体ボディ100および別体部品120をそれぞれ取付ける際に、部品同士が干渉することもなく、部品を取り間違うこともない。さらに、取付け作業で、作業者自身の手や取付け工具が邪魔にならず、部品の組付け性が向上する。

【0030】

次に、バンパー110を一体成形する工程について概略的に説明する。なお、一体成形時に用いられる固定金型および可動金型は一般的なものであり、図示を省略する。一体成形では、固定金型と可動金型との間に溶融樹脂を流し込み、その後、この溶融樹脂が固化することで成形品であるバンパー110を得る。バンパー110は上方から見てコの字形状とされていて(図2(b)参照)、離型時には、上記隙間141を成形するために製作した横抜き可動金型を、図示しないスライド機構を用いて、例えば車幅方向にスライドさせた上で、車両前後方向を抜き方向として可動金型を移動させる。これにより、下面112の裏側に形成され、かつ、縦壁部111の裏側から隙間141をあけた上記構造体140を含むバンパー110が一体成形される。

【0031】

このように、可動金型の抜き方向が上記車両前後方向に制限される条件下で、構造体140は、図1(b)および図3に示すように、車体上方に向けて第1座面142および第2座面143を一体成形する必要があることから、座面の車幅方向の左右に立ち壁を形成するなどして強度の高い囲い込み形状を有している。

【0032】

また、バンパー110の一体成形の過程では、いわゆるヒケの存在を無視できない。ヒケは、溶融樹脂が固化する際に収縮することで発生し、バンパー110の見映えを損なってしまう恐れがある。しかし、構造体140と縦壁部111の裏側との間には隙間141を存在させることで、ユーザに視認されるバンパー110の表側にヒケが発生することを防ぐことができる。

【0033】

また、バンパー110は、上記リブ146によりバンパー110の下面112と構造体140との設置面積が広く強固な構造とすることができる。リブ146の設置面積が広いと、裏面にリブ146が設定されているバンパー110の表側は、ヒケが発生しやすくなる。しかし、たとえヒケが発生したとしても、リブ146をバンパー110の下面112とつなぐことで、ヒケの発生をユーザから見えない部分に抑えることができるため、外観低下を補って余りある強度向上という利点を得られる。

【0034】

さらに、バンパー110では、構造体140に第1座面142および第2座面143が一体成形されるから、上記隙間141を成形するために必要な上記横抜き可動金型を含むスライド機構の数が少なくて済み、生産コストを削減できる。

【0035】

図4は、比較例のバンパー10の要部を説明する図である。比較例のバンパー10は、図示のように、バンパー10を車体ボディに取付けるための取付部11と、別体部品をバンパー10に取付けるための取付部12とが、それぞれ別々に配置されている点で、本実施形態のバンパー110と異なる。

【0036】

比較例のバンパー10では、組付け不良や組付け後の部品同士の干渉を防止するために、車体ボディのための取付部11と別体部品のための取付部12とが、互いに離間して成形されている。また、取付部11、12の強度が不足していると、組付け作業が不安定になり、組付け不良の原因となるので、強度の高い囲い込み形状を採用している。

【0037】

比較例のバンパー10では、一体成形時に表面にヒケが発生することを回避するために、それぞれの取付部11、12毎にスライド機構を設定して、縦壁部13の裏面との間に隙間14、15を成形する必要がある。したがって、比較例のバンパー10では、取付部11、12の数が増える分だけ、スライド機構が多数必要となり、金型製作に工数がかかり、生産コストが増加してしまう。また、車体ボディのための取付部11と、別体部品のための取付部12とを別々に設けること自体、生産コストを上げる要因となっている。

【0038】

これに対して、本実施形態のバンパー110では、構造体140が、車体ボディ100を取付けるための第1座面142と別体部品120を取付けるための第2座面143とが一体化された囲い込み形状を有している。このため、バンパー110の一体成形時に、上記隙間141を成形するために必要とされる、横抜き可動金型を含むスライド機構の数を減らすことができ、生産コストを削減できる。なお、本実施形態は、バンパー110に限られず、例えば、部品間に挟まれる樹脂製の部品であって、一体成形時に可動金型の抜き方向(抜き角度)に制限がある適宜の部品に好適とされる。

【0039】

また、構造体140は、バンパー110の下面112の裏側に形成され、かつ、縦壁部111の裏側から隙間141があけられている。このため、ヒケは、仮に発生したとしても車体の下から覗き込まない限りユーザに視認されない下面112にのみ発生するから、バンパー110の見映えが損なわれない。

【0040】

また、バンパー110では、第1座面142と第2座面143とが高さ方向に離れた位置に形成されている。このため、取付け作業では、車体ボディ100および別体部品120をそれぞれ取付ける際に、作業者自身の手や取付け工具が邪魔にならない。また、部品同士が干渉することもなく、取付けるべき部品を間違うこともない。したがって、部品の組付け性が向上する。

【0041】

また、バンパー110では、第1座面142と第2座面143との間に、別体部品120の端部121を支持する孔部147が形成されている。このため、第2座面143に別体部品120を取付ける作業では、別体部品120の端部121を孔部147に支持させることで、位置規制が可能となり、上記スクリュー130の締付けが容易になる。また、孔部147に別体部品120の端部121が支持されていることから、別体部品120が車体ボディ100側に移動することを防止でき、組付け後も部品同士の干渉を防止できる。

【0042】

さらに、バンパー110では、第2座面143に形成され、スクリュー130が挿入される第2孔部145が形成された筒状の部分の下部と、バンパー110の下面112の裏側とが設置面積の広いリブ146で接続されていて、補強されている。このため、別体部品120が取付けられる第2座面143の強度、しいては構造体140全体の強度を高めることができる。例えば、別体部品120は、車体の路面近傍の車両高さ方向で低い位置に設定される。このため、悪路を走行したとき等、路面からの振動により取付部が破壊される場合があり得る。しかし、構造体140を囲い込み形状として強度を上げ、さらに、上記リブ146を用いることにより、第2座面143の強度を更に高めているので、路面からの振動で破壊されることに対して有効である。なお、リブ146は、車長方向および高さ方向に延びていて、一体成形時にスライド機構を用いずに成形可能であるから、生産コストを上げる要因にはならない。さらに、リブ146により設置面積が大きくなると、ヒケが発生し易くなるものの、ヒケが発生するのは、バンパー110の下面112であるから、仮にヒケが発生したとしても見映えが損なわれることもない。

【0043】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0044】

本発明は、車体に取付けられる一体成形された車両用バンパーとして利用することができる。

【符号の説明】

【0045】

100…車体ボディ(車両)、101…背面、110…バンパー、111…縦壁部、112…下面、120…別体部品、121…端部(位置決め部)、130、131…スクリュー、132…クリップ、140…構造体、141…隙間、142…第1座面、143…第2座面、144…第1孔部、145…第2孔部(固定穴)、146…リブ、147…孔部

【特許請求の範囲】

【請求項1】

車体に取付けられる一体成形された車両用バンパーにおいて、

車幅方向に亘って車両の前面又は背面に略平行に取付けられる縦壁部と、

前記縦壁部の下端から車体側に突出する下面と、

前記縦壁部の裏側から隙間をあけて前記下面の裏側に形成された構造体とを有し、

前記構造体は、

車体に取付けられる第1座面と、

所定の別体部品が取付けられる第2座面とを備えることを特徴とする車両用バンパー。

【請求項2】

前記第1座面および前記第2座面は、前記構造体の上部分および下部分にそれぞれ離間して配置されていることを特徴とする請求項1に記載の車両用バンパー。

【請求項3】

前記構造体は、前記第1座面と前記第2座面との間に形成され、前記別体部品の位置決め部を支持する孔部をさらに備えることを特徴とする請求項2に記載の車両用バンパー。

【請求項4】

前記第2座面は、

前記別体部品を固定する所定の固定部材が車長方向に挿入される、筒状に突出した部分に形成された固定穴と、

前記固定穴が形成された筒状の部分の下部と前記下面の裏側とを接続するリブとを有することを特徴とする請求項1から3のいずれか1項に記載の車両用バンパー。

【請求項1】

車体に取付けられる一体成形された車両用バンパーにおいて、

車幅方向に亘って車両の前面又は背面に略平行に取付けられる縦壁部と、

前記縦壁部の下端から車体側に突出する下面と、

前記縦壁部の裏側から隙間をあけて前記下面の裏側に形成された構造体とを有し、

前記構造体は、

車体に取付けられる第1座面と、

所定の別体部品が取付けられる第2座面とを備えることを特徴とする車両用バンパー。

【請求項2】

前記第1座面および前記第2座面は、前記構造体の上部分および下部分にそれぞれ離間して配置されていることを特徴とする請求項1に記載の車両用バンパー。

【請求項3】

前記構造体は、前記第1座面と前記第2座面との間に形成され、前記別体部品の位置決め部を支持する孔部をさらに備えることを特徴とする請求項2に記載の車両用バンパー。

【請求項4】

前記第2座面は、

前記別体部品を固定する所定の固定部材が車長方向に挿入される、筒状に突出した部分に形成された固定穴と、

前記固定穴が形成された筒状の部分の下部と前記下面の裏側とを接続するリブとを有することを特徴とする請求項1から3のいずれか1項に記載の車両用バンパー。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−131369(P2012−131369A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285131(P2010−285131)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000002082)スズキ株式会社 (3,196)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000002082)スズキ株式会社 (3,196)

[ Back to top ]