車両用バンパ装置

【課題】バンパ補強材に作用する車両前後方向の荷重は、車両後方への荷重・車両前方への荷重の何れの荷重でも、同等に受け止められるようにすること。

【解決手段】車両用バンパ装置では、車幅方向に沿って配置されるバンパ補強材12が車体のサイドメンバにステイ11を介して支持されている。バンパ補強材12とステイ11の連結部位には、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状(バンパ補強材12の連結舌片部12bとステイ11の挟持部11b1の形状)が設定されている。また、バンパ補強材12とステイ11の連結部位には、バンパ補強材12とステイ11の相対移動を規制する規制部(摩擦撹拌接合部A)が設定されている。

【解決手段】車両用バンパ装置では、車幅方向に沿って配置されるバンパ補強材12が車体のサイドメンバにステイ11を介して支持されている。バンパ補強材12とステイ11の連結部位には、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状(バンパ補強材12の連結舌片部12bとステイ11の挟持部11b1の形状)が設定されている。また、バンパ補強材12とステイ11の連結部位には、バンパ補強材12とステイ11の相対移動を規制する規制部(摩擦撹拌接合部A)が設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用バンパ装置に関する。

【背景技術】

【0002】

車両用バンパ装置は、例えば、下記特許文献1に示されていて、車体のサイドメンバにステイ(圧壊して衝撃エネルギーを吸収するクラッシュボックスである場合もある)を介して車幅方向に沿って配置されるバンパ補強材(バンパリインフォースメント)が組付けられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−189062号公報

【発明の概要】

【0004】

(発明が解決しようとする課題)

ところで、上記した特許文献1に記載されている車両用バンパ装置においては、ステイの前面とバンパ補強材の後面が接合した状態にて、ステイとバンパ補強材が溶接で連結されている。なお、ステイとバンパ補強材をボルトとナット等の締結具を用いて連結する構成も記載されている。

【0005】

このため、バンパ補強材に作用する車両後方への荷重(例えば、車両フルラップ衝突時の前方からの荷重)は、ステイとバンパ補強材の接合面にて受けることができる。しかし、バンパ補強材に作用する車両前方への荷重(例えば、車両オフセット衝突時における反衝突側のモーメント荷重)は、ステイとバンパ補強材の接合面にて受けることができなくて、ステイとバンパ補強材の連結強度が不足するおそれがある。

【0006】

(課題を解決するための手段と作用効果)

本発明は、上記した課題を解決すべくなされたものであり、車体のサイドメンバにステイを介して車幅方向に沿って配置されるバンパ補強材が支持されている車両用バンパ装置であり、前記バンパ補強材と前記ステイの連結部位に、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状(構成)が設定されているとともに、前記バンパ補強材と前記ステイの相対移動を規制する規制部が設定されている車両用バンパ装置に特徴がある。

【0007】

上記した本発明の車両用バンパ装置においては、前記バンパ補強材と前記ステイの連結部位に、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状が設定されていて、車両前後方向の一方への荷重(例えば、車両前方から車両後方への荷重)を受承可能な一方の接合面が形成されるとともに、車両前後方向の他方への荷重(例えば、車両後方から車両前方への荷重)を受承可能な他方の接合面が形成されている。

【0008】

このため、当該車両用バンパ装置が車両に組み付けられて使用される際に、バンパ補強材に作用する車両前後方向の一方への荷重を、前記連結部位における一方の接合面にて受けることができ、また、バンパ補強材に作用する車両前後方向の他方への荷重を、前記連結部位における他方の接合面にて受けることができる。したがって、当該車両用バンパ装置の使用時において、バンパ補強材に作用する車両前後方向の荷重は、車両後方への荷重・車両前方への荷重の何れの荷重でも各接合面(所定量の平面)にて同等に受け止めることが可能であり、ステイとバンパ補強材の連結強度が不足することはない。

【0009】

上記した本発明の実施に際して、前記規制部は、前記バンパ補強材と前記ステイに施した摩擦撹拌接合によって構成されていることも可能である。この場合には、バンパ補強材とステイを車幅方向にて組み合わせた後に、バンパ補強材とステイに摩擦撹拌接合を施すことによって、バンパ補強材とステイを一体的に連結することができるため、ステイとバンパ補強材をボルトとナット等の締結具を用いて連結する場合に比して、当該車両用バンパ装置の構成部品数を少なくすることができて、当該車両用バンパ装置を安価に製作することができる。また、この場合には、バンパ補強材とステイが摩擦撹拌接合によって接合されているため、バンパ補強材とステイが通常の溶接によって接合される場合のような溶接熱による弱体化は生じ難い。

【0010】

また、上記した本発明の実施に際して、前記バンパ補強材には、前記挟み込まれる形状が設定されており、前記挟み込まれる形状は、前記バンパ補強材における車両内側部分の上下方向の中間部位に設けられたスリットを介して上下に対向しており、前記ステイには、前記挟み込まれる形状を挟み込む挟持部が設定されていることも可能である。この場合において、前記スリットは、前記バンパ補強材の左右両端部にのみ設定されていることも可能である。これらの場合には、スリット(バンパ補強材の左右両端部を他の部分よりも車両前後方向の厚みを薄くするためのもの)の形状を利用して、挟み込まれる形状を設けることができる。

【0011】

また、上記した本発明の実施に際して、前記挟み込まれる形状は、上下対称に形成されていることも可能である。この場合には、バンパ補強材とステイを車幅方向にて組み合わせることによって、バンパ補強材のステイに対する上下方向での相対移動を規制することが可能であるため、バンパ補強材とステイを規制部によって連結する際の作業性を良好とすることが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明による車両用バンパ装置の第1実施形態を示した分解斜視図である。

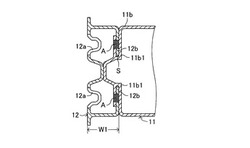

【図2】図1に示した第1実施形態にてバンパ補強材とステイが連結されたときの要部拡大縦断側面図である。

【図3】図1に示したバンパ補強材の中央部拡大縦断側面図である。

【図4】本発明による車両用バンパ装置の第2実施形態を示した要部拡大縦断側面図である。

【図5】本発明による車両用バンパ装置の第3実施形態を示した要部拡大縦断側面図である。

【図6】本発明による車両用バンパ装置の第4実施形態を示した要部拡大縦断側面図である。

【図7】本発明による車両用バンパ装置の第5実施形態を示した要部拡大縦断側面図である。

【図8】本発明による車両用バンパ装置の第6実施形態を示した要部拡大縦断側面図である。

【発明を実施するための形態】

【0013】

以下に、本発明の各実施形態を図面に基づいて説明する。図1および図2は本発明による車両用バンパ装置の第1実施形態を示していて、この実施形態の車両用バンパ装置は、車両の前方に装備されるものである。この車両用バンパ装置では、車体のサイドメンバ(左右一対で図示省略)にアルミ合金製のステイ11(左右一対)を介してアルミ合金製のバンパ補強材12が支持されるように構成されている。なお、車体のサイドメンバは、車両の側部に設けられていて、車両前後方向の剛性が他の部位の車両前後方向の剛性に比して十分に高められている。

【0014】

各ステイ11は、車両前後方向の荷重によって圧壊して衝撃エネルギーを吸収するクラッシュボックスともよばれるものであり、車両の前後方向に沿って配設されていて、衝撃エネルギーを吸収可能な本体部11aの前方に前方取付部11bを有し、本体部11aの後方に後方取付部11cを有している。前方取付部11bは、ステイ11がバンパ補強材12と連結される部分であり、図2に示したように、上下対称形状の挟持部11b1を有している。後方取付部11cは、ステイ11が車体のサイドメンバ(図示省略)と連結される部分であり、従来と同様に、ボルトとナット等の締結具(図示省略)を用いて連結されるように構成されている。

【0015】

バンパ補強材12は、縦断断面形状が閉塞した形状(図3参照)の押し出し成形品から所定の形状(図1の形状)に成形されていて、各ステイ11の前方取付部11bが組付けられる部位に対応して図示省略の接合ツール(これは、バンパ補強材12とステイ11を摩擦撹拌接合(FSJ・FSW工法)にて接合連結するためのツールである)を挿通するための挿通孔12aが形成されている。挿通孔12aは、図1に示したように、左右各上下一対で4個設けられている。なお、バンパ補強材12には、バンパ本体が組付けられる場合もある。

【0016】

なお、摩擦撹拌接合(FSJ・FSW工法)自体は、公知の工法であり、先端に突起のある円筒状の接合ツール(工具)を挿通孔12aを通して回転させながら強い力でステイ11の前面に押し付けることで、接合ツールの突起部を接合させる部材(ステイ11とバンパ補強材12)の接合部に貫入させ、これによって摩擦熱を発生させてステイ11とバンパ補強材12を軟化させるとともに、接合ツールの回転力によって接合部周辺を塑性流動させて練り混ぜることで、バンパ補強材12とステイ11を一体化させる接合法である。

【0017】

このバンパ補強材12は、その左右両端部12Eにおける後側部分(車両内側部分)の上下方向中間部位を所定の形状で車幅方向に切り欠き、その後に左右両端部12Eに所要の曲げ加工を施し、最後に切り欠きを形成した部位の車両前後方向の厚み(W)を各端部12Eに向けて順次薄くなるように除変させることにより、図2に示した上下対称形状の連結舌片部12bが左右両端部12Eの後側部分に形成されていて、各ステイ11の前方取付部11bが車幅方向にて挿通可能とされている。

【0018】

各連結舌片部12bは、ステイ11の前方取付部11bに設けた各挟持部11b1によって挟み込まれる形状部であり、バンパ補強材12の左右両端部12Eにおける後側部分の上下方向中間部位を所定の形状で車幅方向に切り欠くことにより設けられたスリットSを介して上下方向に対向している。なお、バンパ補強材12の左右両端部12E(上下対称形状の連結舌片部12bが形成されている部分)は、それぞれ後方に曲げられているとともに、同部分の車両前後方向の厚みW1(図2参照)が他の部分(車幅方向中間部分)の車両前後方向の厚みW2(図3参照)に比して薄くされている。上記した切り欠きによって設けられたスリットSは、バンパ補強材12の左右両端部12Eを他の部分(車幅方向中間部分)よりも車両前後方向の厚みを薄くするためのものである。

【0019】

ところで、この第1実施形態においては、バンパ補強材12とステイ11の連結部位に、バンパ補強材12の各連結舌片部12bが、ステイ11の前方取付部11bに設けた各挟持部11b1に対して、車幅方向に移動可能で車両前後方向にて挟み込まれる形状(構成)が設定されている。また、ステイ11の前方取付部11bにおける挟持部11b1の前壁部分とバンパ補強材12の各連結舌片部12bにおける一部が摩擦撹拌接合にて接合連結されていて、この接合連結部(図2に符号Aを付した部分)がバンパ補強材12とステイ11の相対移動を規制する規制部とされている。

【0020】

上記のように構成した第1実施形態においては、両ステイ11とバンパ補強材12が一体的に連結された後に、各ステイ11がサイドメンバ(図示省略)に組付けられるように構成されている。また、この実施形態では、バンパ補強材12とステイ11の連結部位に、バンパ補強材12の各連結舌片部12bが、ステイ11の前方取付部11bに設けた各挟持部11b1に対して、車幅方向に移動可能で車両前後方向にて挟み込まれる形状(構成)が設定されている。これにより、バンパ補強材12とステイ11の連結部位(各連結舌片部12bと各挟持部11b1の嵌合部位)に、車両前後方向の一方への荷重(例えば、車両前方から車両後方への荷重)を受承可能な一方の接合面(図2の右側接合面)が形成されるとともに、車両前後方向の他方への荷重(例えば、車両後方から車両前方への荷重)を受承可能な他方の接合面(図2の左側接合面)が形成されている。

【0021】

このため、当該車両用バンパ装置が車両に組み付けられて使用される際に、バンパ補強材12に作用する車両前後方向の一方への荷重を、前記連結部位における一方の接合面(各連結舌片部12bの後面と各挟持部11b1の後壁部分との各接合面)にて受けることができ、また、車両前後方向の他方への荷重を、前記連結部位における他方の接合面(各連結舌片部12bの前面と各挟持部11b1の前壁部分との各接合面)にて受けることができる。したがって、当該車両用バンパ装置の使用時において、バンパ補強材12に作用する車両前後方向の荷重は、車両後方への荷重・車両前方への荷重の何れの荷重でも上記した各接合面(所定量の平面)にて同等に受け止めることが可能であり、ステイ11とバンパ補強材12の連結強度が不足することはない。

【0022】

また、この第1実施形態においては、バンパ補強材12とステイ11に施した摩擦撹拌接合によって、バンパ補強材12とステイ11の相対移動を規制する規制部が設定されている。このため、バンパ補強材12とステイ11を車幅方向にて組み合わせた後に、バンパ補強材12とステイ11に摩擦撹拌接合を施すことによって、バンパ補強材12とステイ11を一体的に連結することができるため、ステイ(11)とバンパ補強材(12)をボルトとナット等の締結具を用いて連結する場合に比して、当該車両用バンパ装置の構成部品数を少なくすることができて、当該車両用バンパ装置を安価に製作することができる。また、バンパ補強材12とステイ11が摩擦撹拌接合によって接合されているため、バンパ補強材12とステイ11が通常の溶接によって接合される場合のような溶接熱による弱体化は生じ難い。

【0023】

また、この第1実施形態においては、ステイ11の前方取付部11bに設けた各挟持部11b1によって挟み込まれる各連結舌片部12bが、バンパ補強材12の左右両端部12Eにおける後側部分の上下方向中間部位に設けられたスリットSを介して上下方向に対向している。このため、バンパ補強材12の左右両端部12Eを他の部分(車幅方向中間部分)よりも車両前後方向の厚みを薄くするためのスリットSの形状を利用して、各連結舌片部12b(挟み込まれる形状部)を設けることができる。

【0024】

また、この第1実施形態においては、バンパ補強材12の各連結舌片部12b(挟み込まれる形状)とステイ11の各挟持部11b1(挟み込む形状)が、上下対称に形成されている。このため、バンパ補強材12とステイ11を車幅方向にて組み合わせることによって、バンパ補強材12のステイ11に対する上下方向での相対移動を規制することが可能であるため、バンパ補強材12とステイ11を摩擦撹拌接合によって連結する際の作業性を良好とすることが可能である。

【0025】

図4は、本発明による車両用バンパ装置の第2実施形態を示していて、この実施形態では、ステイ11の前方取付部11bにおける挟持部11b1の前壁部分とバンパ補強材12の各連結舌片部12bにおける一部が上記した第1実施形態と同様に摩擦撹拌接合(A)にて接合連結されているとともに、ステイ11の前方取付部11bにおける挟持部11b1の後壁部分とバンパ補強材12の各連結舌片部12bにおける一部が摩擦撹拌接合(A)にて連続的に接合連結されていて、上記した第1実施形態に比して、接合連結強度が高められている。なお、その他の構成は上記した第1実施形態の構成と実質的に同じであるため、その説明は省略する。

【0026】

図5は、本発明による車両用バンパ装置の第3実施形態を示していて、この実施形態では、ステイ11の前方取付部11bにおける挟持部11b1の前壁部分とバンパ補強材12の各連結舌片部12bにおける一部が上記した第1実施形態と同様に摩擦撹拌接合(A)にて接合連結されているとともに、ステイ11の前方取付部11bにおける前端中央壁部とバンパ補強材12の前側部分における上下方向中間部が摩擦撹拌接合(A)にて接合連結されていて、上記した第1実施形態に比して、接合連結強度が高められている。なお、その他の構成は上記した第1実施形態の構成と実質的に同じであるため、その説明は省略する。

【0027】

上記した各実施形態(第1実施形態〜第3実施形態)においては、バンパ補強材12の左右両端部12EにのみスリットSが設定されているが、本発明の実施に際して、バンパ補強材における車両内側部分の上下方向の中間部位に設けられたスリットは、バンパ補強材の左右両端部のみならずバンパ補強材の車幅方向中間部にも設定されていて、同スリットが車幅方向全体に延びていることも可能である。また、上記した各実施形態(第1実施形態〜第3実施形態)において、バンパ補強材12は、縦断断面形状が閉塞した形状(図3参照)の押し出し成形品から所定の形状(図1の形状)に成形されているが、図6〜図8に示した実施形態のように、バンパ補強材12が後側部分(車両内側部分)の上下方向中間部位に開口(上記したスリットSに相当するもの)を有する形状の押し出し成形品から形成されることもある。

【0028】

図6は、本発明による車両用バンパ装置の第4実施形態を示していて、この実施形態では、ステイ11における各挟持部11b1の断面形状とバンパ補強材12における各連結舌片部12bの断面形状がT字状に形成されている。詳説すると、各連結舌片部12bの先端にT字形状を呈するガイド部12gが設けられており、各挟持部11b1にはガイド部12gに嵌合可能なT字形状を呈するガイド溝11gが設けられている。これにより、ステイ11とバンパ補強材12の組付に際して、ガイド溝11gがガイド部12gにガイドされるため、ステイ11のバンパ補強材12に対する組付性が、上記した第1実施形態に比して、良好とされている。なお、その他の構成は上記した第1実施形態の構成と実質的に同じであるため、その説明は省略する。

【0029】

図7は、本発明による車両用バンパ装置の第5実施形態を示していて、この実施形態では、ステイ11の前方取付部11bに上下対称形状の連結舌片部11b2が形成され、バンパ補強材12の後側部分に上下対称形状の挟持部12cが形成されている。図8は、本発明による車両用バンパ装置の第6実施形態を示していて、この実施形態では、ステイ11の前方取付部11bに上下対称形状の連結舌片部11b2が形成され、バンパ補強材12の後側部分に上下対称形状の挟持部12cが形成されている。なお、図7の連結舌片部11b2と図8の連結舌片部11b2(これらは、挟持部12cに対して、車幅方向に移動可能で車両前後方向にて挟み込まれている部分である)は、その延出方向が異なるのみで実質的に同じである。また、図7の挟持部12cと図8の挟持部12cは、その開口方向が異なるのみで実質的に同じである。また、図7の実施形態と図8の実施形態では、図4の実施形態と同様に、連結舌片部11b2と挟持部12cが摩擦撹拌接合(A)にて接合連結されている。

【0030】

上記した各実施形態においては、車両の前方に装備される車両用バンパ装置に本発明を実施したが、本発明は、車両の後方に装備される車両用バンパ装置にも同様にまたは適宜変更して実施することが可能である。また、上記した各実施形態においては、ステイ11が車両前後方向の荷重によって圧壊して衝撃エネルギーを吸収するクラッシュボックスである場合について説明したが、ステイがクラッシュボックスのように衝撃エネルギーを吸収できるものではない構成である場合においても、本発明は同様に実施することが可能である。

【0031】

また、上記した各実施形態においては、バンパ補強材12とステイ11が摩擦撹拌接合(A)にて接合連結されるように構成して実施したが、本発明の実施に際しては、バンパ補強材とステイが例えばボルトとナット等の締結具を用いて連結されるように構成して実施することも可能である。また、上記した各実施形態においては、挟み込まれる形状(連結舌片部の形状)と挟み込む形状(挟持部の形状)が上下対称に形成されている場合について説明したが、挟み込まれる形状と挟み込む形状は上下非対称に形成されていてもよく適宜変更可能である。

【符号の説明】

【0032】

11…ステイ(クラッシュボックス)、11a…本体部、11b…前方取付部、11b1…挟持部(挟み込む形状部)、11c…後方取付部、12…バンパ補強材、12E…左右両端部、12a…挿通孔、12b…連結舌片部(挟み込まれる形状部)、S…スリット、A…摩擦撹拌接合部(規制部)

【技術分野】

【0001】

本発明は、車両用バンパ装置に関する。

【背景技術】

【0002】

車両用バンパ装置は、例えば、下記特許文献1に示されていて、車体のサイドメンバにステイ(圧壊して衝撃エネルギーを吸収するクラッシュボックスである場合もある)を介して車幅方向に沿って配置されるバンパ補強材(バンパリインフォースメント)が組付けられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−189062号公報

【発明の概要】

【0004】

(発明が解決しようとする課題)

ところで、上記した特許文献1に記載されている車両用バンパ装置においては、ステイの前面とバンパ補強材の後面が接合した状態にて、ステイとバンパ補強材が溶接で連結されている。なお、ステイとバンパ補強材をボルトとナット等の締結具を用いて連結する構成も記載されている。

【0005】

このため、バンパ補強材に作用する車両後方への荷重(例えば、車両フルラップ衝突時の前方からの荷重)は、ステイとバンパ補強材の接合面にて受けることができる。しかし、バンパ補強材に作用する車両前方への荷重(例えば、車両オフセット衝突時における反衝突側のモーメント荷重)は、ステイとバンパ補強材の接合面にて受けることができなくて、ステイとバンパ補強材の連結強度が不足するおそれがある。

【0006】

(課題を解決するための手段と作用効果)

本発明は、上記した課題を解決すべくなされたものであり、車体のサイドメンバにステイを介して車幅方向に沿って配置されるバンパ補強材が支持されている車両用バンパ装置であり、前記バンパ補強材と前記ステイの連結部位に、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状(構成)が設定されているとともに、前記バンパ補強材と前記ステイの相対移動を規制する規制部が設定されている車両用バンパ装置に特徴がある。

【0007】

上記した本発明の車両用バンパ装置においては、前記バンパ補強材と前記ステイの連結部位に、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状が設定されていて、車両前後方向の一方への荷重(例えば、車両前方から車両後方への荷重)を受承可能な一方の接合面が形成されるとともに、車両前後方向の他方への荷重(例えば、車両後方から車両前方への荷重)を受承可能な他方の接合面が形成されている。

【0008】

このため、当該車両用バンパ装置が車両に組み付けられて使用される際に、バンパ補強材に作用する車両前後方向の一方への荷重を、前記連結部位における一方の接合面にて受けることができ、また、バンパ補強材に作用する車両前後方向の他方への荷重を、前記連結部位における他方の接合面にて受けることができる。したがって、当該車両用バンパ装置の使用時において、バンパ補強材に作用する車両前後方向の荷重は、車両後方への荷重・車両前方への荷重の何れの荷重でも各接合面(所定量の平面)にて同等に受け止めることが可能であり、ステイとバンパ補強材の連結強度が不足することはない。

【0009】

上記した本発明の実施に際して、前記規制部は、前記バンパ補強材と前記ステイに施した摩擦撹拌接合によって構成されていることも可能である。この場合には、バンパ補強材とステイを車幅方向にて組み合わせた後に、バンパ補強材とステイに摩擦撹拌接合を施すことによって、バンパ補強材とステイを一体的に連結することができるため、ステイとバンパ補強材をボルトとナット等の締結具を用いて連結する場合に比して、当該車両用バンパ装置の構成部品数を少なくすることができて、当該車両用バンパ装置を安価に製作することができる。また、この場合には、バンパ補強材とステイが摩擦撹拌接合によって接合されているため、バンパ補強材とステイが通常の溶接によって接合される場合のような溶接熱による弱体化は生じ難い。

【0010】

また、上記した本発明の実施に際して、前記バンパ補強材には、前記挟み込まれる形状が設定されており、前記挟み込まれる形状は、前記バンパ補強材における車両内側部分の上下方向の中間部位に設けられたスリットを介して上下に対向しており、前記ステイには、前記挟み込まれる形状を挟み込む挟持部が設定されていることも可能である。この場合において、前記スリットは、前記バンパ補強材の左右両端部にのみ設定されていることも可能である。これらの場合には、スリット(バンパ補強材の左右両端部を他の部分よりも車両前後方向の厚みを薄くするためのもの)の形状を利用して、挟み込まれる形状を設けることができる。

【0011】

また、上記した本発明の実施に際して、前記挟み込まれる形状は、上下対称に形成されていることも可能である。この場合には、バンパ補強材とステイを車幅方向にて組み合わせることによって、バンパ補強材のステイに対する上下方向での相対移動を規制することが可能であるため、バンパ補強材とステイを規制部によって連結する際の作業性を良好とすることが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明による車両用バンパ装置の第1実施形態を示した分解斜視図である。

【図2】図1に示した第1実施形態にてバンパ補強材とステイが連結されたときの要部拡大縦断側面図である。

【図3】図1に示したバンパ補強材の中央部拡大縦断側面図である。

【図4】本発明による車両用バンパ装置の第2実施形態を示した要部拡大縦断側面図である。

【図5】本発明による車両用バンパ装置の第3実施形態を示した要部拡大縦断側面図である。

【図6】本発明による車両用バンパ装置の第4実施形態を示した要部拡大縦断側面図である。

【図7】本発明による車両用バンパ装置の第5実施形態を示した要部拡大縦断側面図である。

【図8】本発明による車両用バンパ装置の第6実施形態を示した要部拡大縦断側面図である。

【発明を実施するための形態】

【0013】

以下に、本発明の各実施形態を図面に基づいて説明する。図1および図2は本発明による車両用バンパ装置の第1実施形態を示していて、この実施形態の車両用バンパ装置は、車両の前方に装備されるものである。この車両用バンパ装置では、車体のサイドメンバ(左右一対で図示省略)にアルミ合金製のステイ11(左右一対)を介してアルミ合金製のバンパ補強材12が支持されるように構成されている。なお、車体のサイドメンバは、車両の側部に設けられていて、車両前後方向の剛性が他の部位の車両前後方向の剛性に比して十分に高められている。

【0014】

各ステイ11は、車両前後方向の荷重によって圧壊して衝撃エネルギーを吸収するクラッシュボックスともよばれるものであり、車両の前後方向に沿って配設されていて、衝撃エネルギーを吸収可能な本体部11aの前方に前方取付部11bを有し、本体部11aの後方に後方取付部11cを有している。前方取付部11bは、ステイ11がバンパ補強材12と連結される部分であり、図2に示したように、上下対称形状の挟持部11b1を有している。後方取付部11cは、ステイ11が車体のサイドメンバ(図示省略)と連結される部分であり、従来と同様に、ボルトとナット等の締結具(図示省略)を用いて連結されるように構成されている。

【0015】

バンパ補強材12は、縦断断面形状が閉塞した形状(図3参照)の押し出し成形品から所定の形状(図1の形状)に成形されていて、各ステイ11の前方取付部11bが組付けられる部位に対応して図示省略の接合ツール(これは、バンパ補強材12とステイ11を摩擦撹拌接合(FSJ・FSW工法)にて接合連結するためのツールである)を挿通するための挿通孔12aが形成されている。挿通孔12aは、図1に示したように、左右各上下一対で4個設けられている。なお、バンパ補強材12には、バンパ本体が組付けられる場合もある。

【0016】

なお、摩擦撹拌接合(FSJ・FSW工法)自体は、公知の工法であり、先端に突起のある円筒状の接合ツール(工具)を挿通孔12aを通して回転させながら強い力でステイ11の前面に押し付けることで、接合ツールの突起部を接合させる部材(ステイ11とバンパ補強材12)の接合部に貫入させ、これによって摩擦熱を発生させてステイ11とバンパ補強材12を軟化させるとともに、接合ツールの回転力によって接合部周辺を塑性流動させて練り混ぜることで、バンパ補強材12とステイ11を一体化させる接合法である。

【0017】

このバンパ補強材12は、その左右両端部12Eにおける後側部分(車両内側部分)の上下方向中間部位を所定の形状で車幅方向に切り欠き、その後に左右両端部12Eに所要の曲げ加工を施し、最後に切り欠きを形成した部位の車両前後方向の厚み(W)を各端部12Eに向けて順次薄くなるように除変させることにより、図2に示した上下対称形状の連結舌片部12bが左右両端部12Eの後側部分に形成されていて、各ステイ11の前方取付部11bが車幅方向にて挿通可能とされている。

【0018】

各連結舌片部12bは、ステイ11の前方取付部11bに設けた各挟持部11b1によって挟み込まれる形状部であり、バンパ補強材12の左右両端部12Eにおける後側部分の上下方向中間部位を所定の形状で車幅方向に切り欠くことにより設けられたスリットSを介して上下方向に対向している。なお、バンパ補強材12の左右両端部12E(上下対称形状の連結舌片部12bが形成されている部分)は、それぞれ後方に曲げられているとともに、同部分の車両前後方向の厚みW1(図2参照)が他の部分(車幅方向中間部分)の車両前後方向の厚みW2(図3参照)に比して薄くされている。上記した切り欠きによって設けられたスリットSは、バンパ補強材12の左右両端部12Eを他の部分(車幅方向中間部分)よりも車両前後方向の厚みを薄くするためのものである。

【0019】

ところで、この第1実施形態においては、バンパ補強材12とステイ11の連結部位に、バンパ補強材12の各連結舌片部12bが、ステイ11の前方取付部11bに設けた各挟持部11b1に対して、車幅方向に移動可能で車両前後方向にて挟み込まれる形状(構成)が設定されている。また、ステイ11の前方取付部11bにおける挟持部11b1の前壁部分とバンパ補強材12の各連結舌片部12bにおける一部が摩擦撹拌接合にて接合連結されていて、この接合連結部(図2に符号Aを付した部分)がバンパ補強材12とステイ11の相対移動を規制する規制部とされている。

【0020】

上記のように構成した第1実施形態においては、両ステイ11とバンパ補強材12が一体的に連結された後に、各ステイ11がサイドメンバ(図示省略)に組付けられるように構成されている。また、この実施形態では、バンパ補強材12とステイ11の連結部位に、バンパ補強材12の各連結舌片部12bが、ステイ11の前方取付部11bに設けた各挟持部11b1に対して、車幅方向に移動可能で車両前後方向にて挟み込まれる形状(構成)が設定されている。これにより、バンパ補強材12とステイ11の連結部位(各連結舌片部12bと各挟持部11b1の嵌合部位)に、車両前後方向の一方への荷重(例えば、車両前方から車両後方への荷重)を受承可能な一方の接合面(図2の右側接合面)が形成されるとともに、車両前後方向の他方への荷重(例えば、車両後方から車両前方への荷重)を受承可能な他方の接合面(図2の左側接合面)が形成されている。

【0021】

このため、当該車両用バンパ装置が車両に組み付けられて使用される際に、バンパ補強材12に作用する車両前後方向の一方への荷重を、前記連結部位における一方の接合面(各連結舌片部12bの後面と各挟持部11b1の後壁部分との各接合面)にて受けることができ、また、車両前後方向の他方への荷重を、前記連結部位における他方の接合面(各連結舌片部12bの前面と各挟持部11b1の前壁部分との各接合面)にて受けることができる。したがって、当該車両用バンパ装置の使用時において、バンパ補強材12に作用する車両前後方向の荷重は、車両後方への荷重・車両前方への荷重の何れの荷重でも上記した各接合面(所定量の平面)にて同等に受け止めることが可能であり、ステイ11とバンパ補強材12の連結強度が不足することはない。

【0022】

また、この第1実施形態においては、バンパ補強材12とステイ11に施した摩擦撹拌接合によって、バンパ補強材12とステイ11の相対移動を規制する規制部が設定されている。このため、バンパ補強材12とステイ11を車幅方向にて組み合わせた後に、バンパ補強材12とステイ11に摩擦撹拌接合を施すことによって、バンパ補強材12とステイ11を一体的に連結することができるため、ステイ(11)とバンパ補強材(12)をボルトとナット等の締結具を用いて連結する場合に比して、当該車両用バンパ装置の構成部品数を少なくすることができて、当該車両用バンパ装置を安価に製作することができる。また、バンパ補強材12とステイ11が摩擦撹拌接合によって接合されているため、バンパ補強材12とステイ11が通常の溶接によって接合される場合のような溶接熱による弱体化は生じ難い。

【0023】

また、この第1実施形態においては、ステイ11の前方取付部11bに設けた各挟持部11b1によって挟み込まれる各連結舌片部12bが、バンパ補強材12の左右両端部12Eにおける後側部分の上下方向中間部位に設けられたスリットSを介して上下方向に対向している。このため、バンパ補強材12の左右両端部12Eを他の部分(車幅方向中間部分)よりも車両前後方向の厚みを薄くするためのスリットSの形状を利用して、各連結舌片部12b(挟み込まれる形状部)を設けることができる。

【0024】

また、この第1実施形態においては、バンパ補強材12の各連結舌片部12b(挟み込まれる形状)とステイ11の各挟持部11b1(挟み込む形状)が、上下対称に形成されている。このため、バンパ補強材12とステイ11を車幅方向にて組み合わせることによって、バンパ補強材12のステイ11に対する上下方向での相対移動を規制することが可能であるため、バンパ補強材12とステイ11を摩擦撹拌接合によって連結する際の作業性を良好とすることが可能である。

【0025】

図4は、本発明による車両用バンパ装置の第2実施形態を示していて、この実施形態では、ステイ11の前方取付部11bにおける挟持部11b1の前壁部分とバンパ補強材12の各連結舌片部12bにおける一部が上記した第1実施形態と同様に摩擦撹拌接合(A)にて接合連結されているとともに、ステイ11の前方取付部11bにおける挟持部11b1の後壁部分とバンパ補強材12の各連結舌片部12bにおける一部が摩擦撹拌接合(A)にて連続的に接合連結されていて、上記した第1実施形態に比して、接合連結強度が高められている。なお、その他の構成は上記した第1実施形態の構成と実質的に同じであるため、その説明は省略する。

【0026】

図5は、本発明による車両用バンパ装置の第3実施形態を示していて、この実施形態では、ステイ11の前方取付部11bにおける挟持部11b1の前壁部分とバンパ補強材12の各連結舌片部12bにおける一部が上記した第1実施形態と同様に摩擦撹拌接合(A)にて接合連結されているとともに、ステイ11の前方取付部11bにおける前端中央壁部とバンパ補強材12の前側部分における上下方向中間部が摩擦撹拌接合(A)にて接合連結されていて、上記した第1実施形態に比して、接合連結強度が高められている。なお、その他の構成は上記した第1実施形態の構成と実質的に同じであるため、その説明は省略する。

【0027】

上記した各実施形態(第1実施形態〜第3実施形態)においては、バンパ補強材12の左右両端部12EにのみスリットSが設定されているが、本発明の実施に際して、バンパ補強材における車両内側部分の上下方向の中間部位に設けられたスリットは、バンパ補強材の左右両端部のみならずバンパ補強材の車幅方向中間部にも設定されていて、同スリットが車幅方向全体に延びていることも可能である。また、上記した各実施形態(第1実施形態〜第3実施形態)において、バンパ補強材12は、縦断断面形状が閉塞した形状(図3参照)の押し出し成形品から所定の形状(図1の形状)に成形されているが、図6〜図8に示した実施形態のように、バンパ補強材12が後側部分(車両内側部分)の上下方向中間部位に開口(上記したスリットSに相当するもの)を有する形状の押し出し成形品から形成されることもある。

【0028】

図6は、本発明による車両用バンパ装置の第4実施形態を示していて、この実施形態では、ステイ11における各挟持部11b1の断面形状とバンパ補強材12における各連結舌片部12bの断面形状がT字状に形成されている。詳説すると、各連結舌片部12bの先端にT字形状を呈するガイド部12gが設けられており、各挟持部11b1にはガイド部12gに嵌合可能なT字形状を呈するガイド溝11gが設けられている。これにより、ステイ11とバンパ補強材12の組付に際して、ガイド溝11gがガイド部12gにガイドされるため、ステイ11のバンパ補強材12に対する組付性が、上記した第1実施形態に比して、良好とされている。なお、その他の構成は上記した第1実施形態の構成と実質的に同じであるため、その説明は省略する。

【0029】

図7は、本発明による車両用バンパ装置の第5実施形態を示していて、この実施形態では、ステイ11の前方取付部11bに上下対称形状の連結舌片部11b2が形成され、バンパ補強材12の後側部分に上下対称形状の挟持部12cが形成されている。図8は、本発明による車両用バンパ装置の第6実施形態を示していて、この実施形態では、ステイ11の前方取付部11bに上下対称形状の連結舌片部11b2が形成され、バンパ補強材12の後側部分に上下対称形状の挟持部12cが形成されている。なお、図7の連結舌片部11b2と図8の連結舌片部11b2(これらは、挟持部12cに対して、車幅方向に移動可能で車両前後方向にて挟み込まれている部分である)は、その延出方向が異なるのみで実質的に同じである。また、図7の挟持部12cと図8の挟持部12cは、その開口方向が異なるのみで実質的に同じである。また、図7の実施形態と図8の実施形態では、図4の実施形態と同様に、連結舌片部11b2と挟持部12cが摩擦撹拌接合(A)にて接合連結されている。

【0030】

上記した各実施形態においては、車両の前方に装備される車両用バンパ装置に本発明を実施したが、本発明は、車両の後方に装備される車両用バンパ装置にも同様にまたは適宜変更して実施することが可能である。また、上記した各実施形態においては、ステイ11が車両前後方向の荷重によって圧壊して衝撃エネルギーを吸収するクラッシュボックスである場合について説明したが、ステイがクラッシュボックスのように衝撃エネルギーを吸収できるものではない構成である場合においても、本発明は同様に実施することが可能である。

【0031】

また、上記した各実施形態においては、バンパ補強材12とステイ11が摩擦撹拌接合(A)にて接合連結されるように構成して実施したが、本発明の実施に際しては、バンパ補強材とステイが例えばボルトとナット等の締結具を用いて連結されるように構成して実施することも可能である。また、上記した各実施形態においては、挟み込まれる形状(連結舌片部の形状)と挟み込む形状(挟持部の形状)が上下対称に形成されている場合について説明したが、挟み込まれる形状と挟み込む形状は上下非対称に形成されていてもよく適宜変更可能である。

【符号の説明】

【0032】

11…ステイ(クラッシュボックス)、11a…本体部、11b…前方取付部、11b1…挟持部(挟み込む形状部)、11c…後方取付部、12…バンパ補強材、12E…左右両端部、12a…挿通孔、12b…連結舌片部(挟み込まれる形状部)、S…スリット、A…摩擦撹拌接合部(規制部)

【特許請求の範囲】

【請求項1】

車体のサイドメンバにステイを介して車幅方向に沿って配置されるバンパ補強材が支持されている車両用バンパ装置であり、

前記バンパ補強材と前記ステイの連結部位に、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状が設定されているとともに、前記バンパ補強材と前記ステイの相対移動を規制する規制部が設定されている

車両用バンパ装置。

【請求項2】

請求項1に記載の車両用バンパ装置において、

前記規制部は、前記バンパ補強材と前記ステイに施した摩擦撹拌接合によって構成されている車両用バンパ装置。

【請求項3】

請求項1または2に記載の車両用バンパ装置において、

前記バンパ補強材には、前記挟み込まれる形状が設定されており、

前記挟み込まれる形状は、前記バンパ補強材における車両内側部分の上下方向の中間部位に設けられたスリットを介して上下に対向しており、

前記ステイには、前記挟み込まれる形状を挟み込む挟持部が設定されている車両用バンパ装置。

【請求項4】

請求項3に記載の車両用バンパ装置において、

前記スリットは、前記バンパ補強材の左右両端部にのみ設定されている車両用バンパ装置。

【請求項5】

請求項1〜4の何れか一項に記載の車両用バンパ装置において、

前記挟み込まれる形状は、上下対称に形成されている車両用バンパ装置。

【請求項1】

車体のサイドメンバにステイを介して車幅方向に沿って配置されるバンパ補強材が支持されている車両用バンパ装置であり、

前記バンパ補強材と前記ステイの連結部位に、何れ一方が何れか他方に対して車幅方向に移動可能で車両前後方向にて挟み込まれる形状が設定されているとともに、前記バンパ補強材と前記ステイの相対移動を規制する規制部が設定されている

車両用バンパ装置。

【請求項2】

請求項1に記載の車両用バンパ装置において、

前記規制部は、前記バンパ補強材と前記ステイに施した摩擦撹拌接合によって構成されている車両用バンパ装置。

【請求項3】

請求項1または2に記載の車両用バンパ装置において、

前記バンパ補強材には、前記挟み込まれる形状が設定されており、

前記挟み込まれる形状は、前記バンパ補強材における車両内側部分の上下方向の中間部位に設けられたスリットを介して上下に対向しており、

前記ステイには、前記挟み込まれる形状を挟み込む挟持部が設定されている車両用バンパ装置。

【請求項4】

請求項3に記載の車両用バンパ装置において、

前記スリットは、前記バンパ補強材の左右両端部にのみ設定されている車両用バンパ装置。

【請求項5】

請求項1〜4の何れか一項に記載の車両用バンパ装置において、

前記挟み込まれる形状は、上下対称に形成されている車両用バンパ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−49301(P2013−49301A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187034(P2011−187034)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000100791)アイシン軽金属株式会社 (137)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000100791)アイシン軽金属株式会社 (137)

[ Back to top ]