車両用パッキン並びにこれを用いた車両部品の固定方法及び固定構造

【課題】車両におけるボディパネルに対してボルト締めによって部品を固定する構造において、防錆処理を従来よりも容易かつ確実に行うことができる方法及び構造、並びにこれを実現するために有効なパッキンを提供すること。

【解決手段】車両におけるボディパネルに対してボルト締めによって部品を固定する際に、ボディパネルと部品との間に介在させる車両用パッキン1であって、ボルトを貫通させる貫通穴11、12を有する板状体よりなるパッキン本体部10と、パッキン本体部10の外周端面の周囲に配置される防錆シール部材15とよりなる。防錆シール部材15は、ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されている。

【解決手段】車両におけるボディパネルに対してボルト締めによって部品を固定する際に、ボディパネルと部品との間に介在させる車両用パッキン1であって、ボルトを貫通させる貫通穴11、12を有する板状体よりなるパッキン本体部10と、パッキン本体部10の外周端面の周囲に配置される防錆シール部材15とよりなる。防錆シール部材15は、ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両のボディパネルに対してボルト締めによって部品を固定する際に、上記ボディパネルと上記部品との間に介在させるパッキン、並びにこれを用いた固定方法及び固定構造に関する。

【背景技術】

【0002】

例えば、自動車等の車両のドア等をボディパネルに回動可能に固定する場合には、これらの間にヒンジ部品を配置する構造がとられている。

ヒンジ部品は、通常、回転軸となる軸体に相対回動可能に係合してなる2つの連結片から構成される。そして、それぞれの連結片をドアとボディパネルにそれぞれ固定することによって、両者を回動可能に繋ぐことができる。この場合のヒンジ部品の連結片とボディパネルとの固定は、ボルトによる締め付けによって行われる(特許文献1参照)。

【0003】

ヒンジの連結片とボディパネルとをボルトによって締め付け固定する場合には、緩み防止とボルト穴からの雨水の浸入を防止するために、両者の間にパッキンを介在させる。使用するパッキンは、適度な硬度を有する板状体よりなり、ボルトを貫通させる貫通穴を有するものが一般的である。

【0004】

ところで、車両のボディパネル等はドア等を組み付けた状態で、外観特性の向上と防錆を兼ねた塗装が行われる。しかしながら、ボディパネルとヒンジの連結片との間などの狭い隙間には、十分に塗料が供給されず、未塗装のまま金属素材がそのまま剥き出しの状態となった部位が残りやすい。この未塗装部分をそのまま露出させた状態のまま放置した場合には、この部分の防錆が困難となる。そのため、このような部位には、塗装完了後に防錆用のシーラーを塗布したり、スプレーワックスを塗布したり、あるいは、塗装前に予め成形したシール材を配置するなどの対策がとられてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−160383号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ボルト固定部位は、形状的に塗装もしづらい部位であるので、塗装後におけるシーラーの塗布やスプレーワックスの塗布の作業も容易ではない。そのため、必ずしも確実に未塗装部位をシーラーやワックスで覆うことができない場合がある。また、成形したシール材は、塗装前にボルト固定部位に被せておき、塗装焼き付け時の熱によってシール材を溶融変形させて密着させるものであるが、成り行きの変形であるので、必ずしも所望部位を覆うようにならない場合もある。

このような問題は、ヒンジ固定部に限らず、車両におけるボディパネルに対してボルト締めによって部品を固定する構造部分には同様に起こりうる。

【0007】

本発明は、かかる問題点に鑑みてなされるものであり、車両におけるボディパネルに対してボルト締めによって部品を固定する構造において、防錆処理を従来よりも容易かつ確実に行うことができる方法及び構造、並びにこれを実現するために有効なパッキンを提供しようとするものである。

【課題を解決するための手段】

【0008】

第1の発明は、車両におけるボディパネルに対してボルト締めによって部品を固定する際に、上記ボディパネルと上記部品との間に介在させる車両用パッキンであって、

上記ボルトを貫通させる貫通穴を有する板状体よりなるパッキン本体部と、

該パッキン本体部の外周端面の周囲に配置される防錆シール部材とよりなり、

該防錆シール部材は、上記ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されていることを特徴とする車両用パッキンにある(請求項1)。

【0009】

第2の発明は、車両におけるボディパネルに対してボルト締めによって部品を固定する固定方法であって、

第1の発明の車両用パッキンを上記ボディパネルと上記部品との間に介在させると共に上記パッキン本体部の上記貫通穴にボルトを貫通させて締め付け固定し、

その後、上記ボディパネルの塗装焼き付け処理を行い、上記ボディパネル及び上記部品の表面に塗膜を形成すると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材を発泡膨張させ、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を上記防錆シール部材により覆うことを特徴とする車両部品の固定方法にある(請求項4)。

【0010】

第3の発明は、車両におけるボディパネルに対してボルト締めによって部品を固定してなる固定構造であって、

請求項1〜3のいずれか1項に記載の車両用パッキンの上記パッキン本体部が上記ボディパネルと上記部品との間に介在していると共に上記パッキン本体部の上記貫通穴にボルトが貫通しており、

上記ボディパネルの塗装焼き付け処理によって、上記ボディパネル及び上記部品の表面に塗膜が形成されていると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材が発泡膨張した状態で、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を覆っていることを特徴とする車両部品の固定構造にある(請求項5)。

【発明の効果】

【0011】

第1の発明の車両用パッキンは、上記のごとく、従来のパッキンと同様の機能を有する上記パッキン本体部と、該パッキン本体部の外周端面の周囲に配置される防錆シール部材とよりなる。そして、この防錆シール部材は、ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されている。そのため、上記第1の発明の車両用パッキンを用いて上記第2の発明の固定方法を実施すれば、上記第3の発明の防錆に優れたボルト締結固定構造を容易に得ることができる。

【0012】

即ち、上記ボディパネルと部品との間に上記車両用パッキンを介在させ、該車両用パッキンのパッキン本体部の貫通穴にボルトを貫通させて締結することにより、まずは、従来と同様のパッキンの機能、つまり緩み防止とボルト穴からの雨水の浸入を防止する機能を得ることができる。

【0013】

さらに、本発明の車両用パッキンは、上記パッキン本体部の周囲に上記防錆シール部材を有している。そして、この防錆シール部材は発泡性材料より構成されている。そのため、上記ボディパネルと部品との間に上記車両用パッキンを介在させた状態で、ボディパネルの塗装焼き付け処理を行った際には、上記防錆シール部材が加熱されて発泡膨張する。

【0014】

一方、上記ボディパネルの塗装によって形成される塗膜は、少なくとも、ボディパネルと部品の表面及びこれらが対向する部分の周囲までは容易に形成されるが、両者が対向する隙間の部分には塗膜が形成されにくく、未塗装部分が残りやすい。

ここで、本発明においては、上記防錆シール部材が上記のごとく発泡膨張するので、発泡した防錆シール部材がその周囲にある未塗装部分を覆い、かつ、上記ボディパネルと部品との固定部に面する塗膜の端部まで達してこれを覆う状態となる。これにより、未塗装部分が露出したままとなることを防ぎ、防錆効果を高めることができる。

【0015】

このように、本発明の車両用パッキンを用いれば、部品とボディパネルとの間に従来と同様に作業をするだけで、その後の塗装焼き付け処理時に未塗装部分を発泡膨張した防錆シール部材によって覆うことができる。そのため、優れた防錆効果を発揮しうる構造を容易に得ることができる。

【図面の簡単な説明】

【0016】

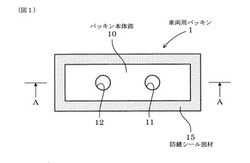

【図1】実施例1における、車両用パッキンを示す平面図。

【図2】実施例1における、車両用パッキンの断面図(図1のA−A線矢視断面図)。

【図3】実施例1における、車両部品の固定構造の展開説明図。

【図4】実施例1における、車両部品の固定構造を正面から見た説明図。

【図5】実施例1における、ボディパネル、車両用パッキン及びヒンジ部品の第2連結片が積層した部位の外周近傍の断面の塗装前の状態を示す説明図。

【図6】実施例1における、ボディパネル、車両用パッキン及びヒンジ部品の第2連結片が積層した部位の塗膜形成後焼き付け加熱前の状態を示す説明図。

【図7】実施例1における、ボディパネル、車両用パッキン及びヒンジ部品の第2連結片が積層した部位の焼き付け加熱開始後の状態を示す説明図。

【図8】実施例2における、車両用パッキンの(a)パッキン本体部を示す平面図、(b)防錆シール部材を示す平面図。

【図9】実施例3における、車両用パッキンを示す平面図。

【発明を実施するための形態】

【0017】

本発明の車両用パッキンは、上記パッキン本体部と防錆シール部材とよりなる。上記パッキン本体部としては、従来からボルト締結部に使用されているパッキンと同様のものを適用することができる。例えば、アスベストを含まない無機繊維やアラミド繊維に、無機充填材を加え、バインダーに耐油性合成ゴムを用いて成形したもの等がある。

【0018】

上記パッキン本体部の外周形状は、上記部品とボディパネルとの対向部の面積よりも小さい形状とすることが好ましい。上記パッキン本体部が上記部品とボディパネルとの対向部から外方へはみ出ている場合には、上記防錆シール部材の発泡膨張による効果を十分に得ることが困難となる。

また、上記パッキン本体部は、必ずしも1枚だけで構成する必要はなく、複数のものを組み合わせてもよい。例えば、ボルトを貫通させる貫通穴が2つ必要な場合には、貫通穴を1つずつ有する2枚の部位によってパッキン本体部を構成してもよい。

【0019】

上記防錆シール部材は、上記のごとく発泡性材料により構成する。発泡性材料としては、公知の様々な材料を適用可能である。例えば、合成ゴム又は熱可塑性樹脂あるいは両者を主成分とし、これらに化学発泡剤を含有させた構成とすることができる。

上記合成ゴムとしては、例えば、ブタジエンゴム、イソプレンゴム、スチレン・ブタジエンゴム、アクリルニトリル・ブタジエンゴムなどがある。

上記熱可塑性樹脂としては、例えば、ポリエチレン、エチレン・プロピレンコポリマー、エチレン・プロピレン・ジエンコポリマー、エチレン・ビニルアセテート、エチレン・エチルアクリレート、エチレン・メチルメタクリレート、スチレン・ブタジエンブロックコポリマー、スチレン・エチレン・ブタジエン・スチレンブロックコポリマー、スチレン・エチレン・プロピレン・スチレンブロックコポリマーなどがある。

上記化学発泡剤としては、例えば、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミン、4,4’−オキシビスベンゼンスルホニルヒドラジドなどがある。

【0020】

また、上記防錆シール部材には、架橋剤や充填材を含有させることが好ましい。これにより、発泡膨張後の防錆シール部材の強度を向上させることができる。

上記架橋剤としては、例えば、ジアルキルペルオキシド、ペルオキシエステル、ペルオキシケタールなどがある。

上記充填材としては、例えば、炭酸カルシウム、タルク、マイカ、生石灰などの無機フィラーがある。

【0021】

また、塗装焼き付け処理の加熱温度はおよそ150℃〜210℃であるので、上記防錆シール部材が発泡開始する温度をこの加熱温度の範囲内に設定する必要がある。この調整は、発泡剤の選択によって行うことができる。

【0022】

また、上記車両用パッキンは、上記パッキン本体部の外周端面に上記防錆シール部材を配置する構造をとれば、必ずしも両者が一体化してなくてもよい。但し、防錆シール部材が発泡膨張した際に、必ず、上記パッキン本体部の外周面全周を覆うようにするため、予め防錆シール部材を適切な位置に配置する必要がある。

【0023】

このようなパッキン本体部と防錆シール部材との位置関係等を容易に最適な状態とするために、上記防錆シール部材は、上記パッキン本体部の外周端面に接合され該パッキン本体と一体化されていることが好ましい(請求項2)。この場合には、防錆シール部材の発泡膨張による防錆効果をより確実に得ることができると共に、車両用パッキンの取り扱いも非常に容易となり、従来のパッキンと全く同じ作業で組み付けることができる。

【0024】

また、上記部品は、跳ね上げ式バックドア固定用のヒンジ部品であることが好ましい(請求項3)。即ち、跳ね上げ式バックドア固定用のヒンジ部品は、回転軸方向が水平方向に向いて配置される。そのため、雨水に接触した際に、ヒンジ部品とボディパネルとの対向部分の間に水が溜まりやすい傾向にあり、錆が生じやすい。それ故、跳ね上げ式バックドア固定用のヒンジ部品とボディパネルとの固定構造に、本発明の車両用パッキンを用いた固定構造を適用することは、非常に有効である。

【実施例】

【0025】

(実施例1)

本発明の実施例にかかる車両用パッキン並びにこれを用いた車両部品の固定方法及び固定構造につき、図1〜図7を用いて説明する。

本例の車両用パッキン1は、車両におけるボディパネル8に対してボルト締めによって部品7を固定する際に、ボディパネル8と部品7との間に介在させるパッキンである。本例の部品7は、図示しない跳ね上げ式バックドアを固定するためのヒンジ部品である。

【0026】

ヒンジ部品7は、図3に示すごとく、回転軸となる軸体70に相対回動可能に係合してなる2つの連結片(第1連結片71と第2連結片72)とから構成される。そして、第1連結片71をドアに固定し、第2連結片72をボディパネル8に固定するよう構成されている。

【0027】

本例は、ヒンジ部品7の第2連結片72とボディパネル8とのボルト締め固定部位について適用した例である。

図3に示すごとく、第2連結片72には、2本のボルト5(図4)を貫通させるための部品貫通穴721、722が設けられており、ボディパネル8にも、これらに対応する位置にボディ貫通穴81、82が設けられている。

【0028】

本例のパッキン1は、図1〜図3に示すごとく、ボルト5を貫通させる貫通穴11、12を有する板状体よりなるパッキン本体部10と、パッキン本体部10の外周端面の周囲に配置される防錆シール部材15とよりなる。貫通穴11、12は、上述した部品貫通穴721、722及びボディ貫通穴81、82に対向する位置に設けられている。

パッキン本体部10は、2つの貫通穴11、12を中央に有し、外形状が略長方形の一枚の板状体よりなる。材質は、アラミド繊維に無機充填材を加え、バインダーに耐油性合成ゴムを用いて成形したものを採用した。

【0029】

防錆シール部材15は、パッキン本体部10の外周端面の周囲全周に配置され、パッキン本体部10の外周端面に接合されて一体化されている。防錆シール部材15の材料は、具体的には、エチレン・メチルメタクリレートよりなる主成分に、化学発泡剤としての4,4’−オキシビスベンゼンスルホニルヒドラジドと、架橋剤としてのジアルキルペルオキシドと、充填材としての炭酸カルシウムを加えたものである。この防錆シール部材15は、温度140℃の加熱によって膨張を開始するように調整されている。

【0030】

また、防錆シール部材15の外周形状は、略長方形状とし、その外周寸法は、ボディパネル8に対向させるヒンジ部品7の第2連結片72の面積よりも若干小さい寸法に設定した。

【0031】

次に、上記構成の車両用パッキン1を用いて、ヒンジ部品7とボディパネル8とを固定するには次のように行う。

まず、図3、図4に示すごとく、車両用パッキン1をボディパネル8とヒンジ部品7の第2連結片72との間に介在させると共に、2本のボルト5をそれぞれ部品貫通穴721、722、貫通穴11、12、及びボディ貫通穴81、82の順に通す。なお、本例では、2本のボルト5は、予め部品貫通穴721、722に通した状態でその頭部と第2連結片72とを溶接部59(図4)を溶接することによって固定した。そして、ボディ貫通穴81、82から突出したボルト5の先端部にナット55を螺着して、締結固定する。これにより、ヒンジ部品7の第2連結片72とボディパネル8との間に車両用パッキン1を介在させてボルト締結した固定構造が得られる。

【0032】

次に、ボディパネル8の塗装焼き付け処理を行う。本例では、ボディパネル8およびこれに固定した全ての部品の全体を塗料中に浸漬し、全表面に塗料を塗布すると共に電着させるいわゆる電着塗装を行う。そして、およそ170℃の温度で塗膜6の焼き付け処理を行う。

【0033】

ここで、ボルト締結した固定構造における、ボディパネル8、車両用パッキン1、及びヒンジ部品7の第2連結片72が積層した部位の外周近傍の断面の状態について、塗装前の状態を図5に示す。同図に示すごとく、車両用パッキン1の外形寸法が第2連結片72のボディパネル8に対向する面の外形寸法よりも小さくしてあることにより、第2連結片72とボディパネル8の間に隙間が形成されている。

【0034】

図6には、上記塗装焼き付け処理における電着塗装を行った直後の状態を示す。同図に示すごとく、少なくとも、ヒンジ部品7の第2連結片72とボディパネル8との対向する隙間部分には、十分に塗料が浸入せず、塗膜6が形成されない。そのため、焼き付け処理の加熱を行う前には、乾燥前の塗膜6の端面61と上記の固定部との間に未塗装部99が存在する。未塗装部99は、ボディパネル8又はヒンジ部品7の第2連結片72の金属素材がそのまま剥き出しの状態となった部位である。

【0035】

次に、図7に示すごとく、焼き付け処理の加熱を進めることにより、塗膜6が焼き付けられると共に、車両用パッキン1の防錆シール部材15が徐々に発泡膨張する。そして、防錆シール部材15は、ボディパネル8又はヒンジ部品7の第2連結片72との間の隙間に充填されながら、未塗装部99を覆い、最終的に塗膜6の端面61を覆い、塗膜6と防錆シール部材15とが連なった状態が得られる。

【0036】

このように、本例においては、上記の特殊な車両用パッキン1を用い、ヒンジ部品7とボディパネル8との間に従来と同様に介在させる作業をするだけで、その後の塗装焼き付け処理時に未塗装部分99を発泡膨張した防錆シール部材15によって覆うことができる。そのため、優れた防錆効果を発揮しうる構造を容易に得ることができる。特に、本例のように、跳ね上げ式バックドアを固定するためのヒンジ部品7は、その軸方向が水平方向に向いているため、雨水がヒンジ部品7の第2連結片72とボディパネル8との間隙に溜まりやすい。しかしながら、本例のように、防錆シール部材15が塗膜6の端面61を覆っている構造においては、雨水によってヒンジ部品7及びボディパネル8が錆びることを確実に防止することができる。

【0037】

(実施例2)

本例は、実施例1における車両用パッキン1の構成を変更した例である。

即ち、図8に示すごとく、本例の車両用パッキン102は、同図(a)に示すパッキン本体部10と、同図(b)に示す防錆シール部材15とを別体として分離可能に構成したものである。そして、使用時には、パッキン本体部10の周囲に防錆シール部材15を配置して使用する。その他は、実施例1と同様である。

この場合には、パッキン本体部10と防錆シール部材15とを組み合わせる作業が増えるものの、その他は実施例1と同様の作用効果が得られる。

【0038】

(実施例3)

本例も、実施例1における車両用パッキン1の構成を変更した例である。

即ち、図9に示すごとく、本例の車両用パッキン103は、貫通穴131、141をそれぞれ備えた円盤状の2つのパッキン本体部13、14の周囲を囲むように一体的に防錆シール部材150を配設した構造のものである。

この場合は、防錆シール部材150の配設割合を多くできるので、膨張する範囲を拡げたいときに有効である。その他は実施例1と同様の作用効果が得られる。

【0039】

なお、上述した固定構造は、上記のヒンジ部品7に限らず、様々な部品とボディパネル8との間のボルト締結構造に適用可能である。

【符号の説明】

【0040】

1、102、103 車両用パッキン

10、13、14 パッキン本体部

11、12、131、141 貫通穴

15、150 防錆シール部材

7 部品(ヒンジ部品)

72 第2連結片

721、722 部品貫通穴

8 ボディパネル

81、82 ボディ貫通穴

【技術分野】

【0001】

本発明は、車両のボディパネルに対してボルト締めによって部品を固定する際に、上記ボディパネルと上記部品との間に介在させるパッキン、並びにこれを用いた固定方法及び固定構造に関する。

【背景技術】

【0002】

例えば、自動車等の車両のドア等をボディパネルに回動可能に固定する場合には、これらの間にヒンジ部品を配置する構造がとられている。

ヒンジ部品は、通常、回転軸となる軸体に相対回動可能に係合してなる2つの連結片から構成される。そして、それぞれの連結片をドアとボディパネルにそれぞれ固定することによって、両者を回動可能に繋ぐことができる。この場合のヒンジ部品の連結片とボディパネルとの固定は、ボルトによる締め付けによって行われる(特許文献1参照)。

【0003】

ヒンジの連結片とボディパネルとをボルトによって締め付け固定する場合には、緩み防止とボルト穴からの雨水の浸入を防止するために、両者の間にパッキンを介在させる。使用するパッキンは、適度な硬度を有する板状体よりなり、ボルトを貫通させる貫通穴を有するものが一般的である。

【0004】

ところで、車両のボディパネル等はドア等を組み付けた状態で、外観特性の向上と防錆を兼ねた塗装が行われる。しかしながら、ボディパネルとヒンジの連結片との間などの狭い隙間には、十分に塗料が供給されず、未塗装のまま金属素材がそのまま剥き出しの状態となった部位が残りやすい。この未塗装部分をそのまま露出させた状態のまま放置した場合には、この部分の防錆が困難となる。そのため、このような部位には、塗装完了後に防錆用のシーラーを塗布したり、スプレーワックスを塗布したり、あるいは、塗装前に予め成形したシール材を配置するなどの対策がとられてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−160383号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ボルト固定部位は、形状的に塗装もしづらい部位であるので、塗装後におけるシーラーの塗布やスプレーワックスの塗布の作業も容易ではない。そのため、必ずしも確実に未塗装部位をシーラーやワックスで覆うことができない場合がある。また、成形したシール材は、塗装前にボルト固定部位に被せておき、塗装焼き付け時の熱によってシール材を溶融変形させて密着させるものであるが、成り行きの変形であるので、必ずしも所望部位を覆うようにならない場合もある。

このような問題は、ヒンジ固定部に限らず、車両におけるボディパネルに対してボルト締めによって部品を固定する構造部分には同様に起こりうる。

【0007】

本発明は、かかる問題点に鑑みてなされるものであり、車両におけるボディパネルに対してボルト締めによって部品を固定する構造において、防錆処理を従来よりも容易かつ確実に行うことができる方法及び構造、並びにこれを実現するために有効なパッキンを提供しようとするものである。

【課題を解決するための手段】

【0008】

第1の発明は、車両におけるボディパネルに対してボルト締めによって部品を固定する際に、上記ボディパネルと上記部品との間に介在させる車両用パッキンであって、

上記ボルトを貫通させる貫通穴を有する板状体よりなるパッキン本体部と、

該パッキン本体部の外周端面の周囲に配置される防錆シール部材とよりなり、

該防錆シール部材は、上記ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されていることを特徴とする車両用パッキンにある(請求項1)。

【0009】

第2の発明は、車両におけるボディパネルに対してボルト締めによって部品を固定する固定方法であって、

第1の発明の車両用パッキンを上記ボディパネルと上記部品との間に介在させると共に上記パッキン本体部の上記貫通穴にボルトを貫通させて締め付け固定し、

その後、上記ボディパネルの塗装焼き付け処理を行い、上記ボディパネル及び上記部品の表面に塗膜を形成すると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材を発泡膨張させ、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を上記防錆シール部材により覆うことを特徴とする車両部品の固定方法にある(請求項4)。

【0010】

第3の発明は、車両におけるボディパネルに対してボルト締めによって部品を固定してなる固定構造であって、

請求項1〜3のいずれか1項に記載の車両用パッキンの上記パッキン本体部が上記ボディパネルと上記部品との間に介在していると共に上記パッキン本体部の上記貫通穴にボルトが貫通しており、

上記ボディパネルの塗装焼き付け処理によって、上記ボディパネル及び上記部品の表面に塗膜が形成されていると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材が発泡膨張した状態で、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を覆っていることを特徴とする車両部品の固定構造にある(請求項5)。

【発明の効果】

【0011】

第1の発明の車両用パッキンは、上記のごとく、従来のパッキンと同様の機能を有する上記パッキン本体部と、該パッキン本体部の外周端面の周囲に配置される防錆シール部材とよりなる。そして、この防錆シール部材は、ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されている。そのため、上記第1の発明の車両用パッキンを用いて上記第2の発明の固定方法を実施すれば、上記第3の発明の防錆に優れたボルト締結固定構造を容易に得ることができる。

【0012】

即ち、上記ボディパネルと部品との間に上記車両用パッキンを介在させ、該車両用パッキンのパッキン本体部の貫通穴にボルトを貫通させて締結することにより、まずは、従来と同様のパッキンの機能、つまり緩み防止とボルト穴からの雨水の浸入を防止する機能を得ることができる。

【0013】

さらに、本発明の車両用パッキンは、上記パッキン本体部の周囲に上記防錆シール部材を有している。そして、この防錆シール部材は発泡性材料より構成されている。そのため、上記ボディパネルと部品との間に上記車両用パッキンを介在させた状態で、ボディパネルの塗装焼き付け処理を行った際には、上記防錆シール部材が加熱されて発泡膨張する。

【0014】

一方、上記ボディパネルの塗装によって形成される塗膜は、少なくとも、ボディパネルと部品の表面及びこれらが対向する部分の周囲までは容易に形成されるが、両者が対向する隙間の部分には塗膜が形成されにくく、未塗装部分が残りやすい。

ここで、本発明においては、上記防錆シール部材が上記のごとく発泡膨張するので、発泡した防錆シール部材がその周囲にある未塗装部分を覆い、かつ、上記ボディパネルと部品との固定部に面する塗膜の端部まで達してこれを覆う状態となる。これにより、未塗装部分が露出したままとなることを防ぎ、防錆効果を高めることができる。

【0015】

このように、本発明の車両用パッキンを用いれば、部品とボディパネルとの間に従来と同様に作業をするだけで、その後の塗装焼き付け処理時に未塗装部分を発泡膨張した防錆シール部材によって覆うことができる。そのため、優れた防錆効果を発揮しうる構造を容易に得ることができる。

【図面の簡単な説明】

【0016】

【図1】実施例1における、車両用パッキンを示す平面図。

【図2】実施例1における、車両用パッキンの断面図(図1のA−A線矢視断面図)。

【図3】実施例1における、車両部品の固定構造の展開説明図。

【図4】実施例1における、車両部品の固定構造を正面から見た説明図。

【図5】実施例1における、ボディパネル、車両用パッキン及びヒンジ部品の第2連結片が積層した部位の外周近傍の断面の塗装前の状態を示す説明図。

【図6】実施例1における、ボディパネル、車両用パッキン及びヒンジ部品の第2連結片が積層した部位の塗膜形成後焼き付け加熱前の状態を示す説明図。

【図7】実施例1における、ボディパネル、車両用パッキン及びヒンジ部品の第2連結片が積層した部位の焼き付け加熱開始後の状態を示す説明図。

【図8】実施例2における、車両用パッキンの(a)パッキン本体部を示す平面図、(b)防錆シール部材を示す平面図。

【図9】実施例3における、車両用パッキンを示す平面図。

【発明を実施するための形態】

【0017】

本発明の車両用パッキンは、上記パッキン本体部と防錆シール部材とよりなる。上記パッキン本体部としては、従来からボルト締結部に使用されているパッキンと同様のものを適用することができる。例えば、アスベストを含まない無機繊維やアラミド繊維に、無機充填材を加え、バインダーに耐油性合成ゴムを用いて成形したもの等がある。

【0018】

上記パッキン本体部の外周形状は、上記部品とボディパネルとの対向部の面積よりも小さい形状とすることが好ましい。上記パッキン本体部が上記部品とボディパネルとの対向部から外方へはみ出ている場合には、上記防錆シール部材の発泡膨張による効果を十分に得ることが困難となる。

また、上記パッキン本体部は、必ずしも1枚だけで構成する必要はなく、複数のものを組み合わせてもよい。例えば、ボルトを貫通させる貫通穴が2つ必要な場合には、貫通穴を1つずつ有する2枚の部位によってパッキン本体部を構成してもよい。

【0019】

上記防錆シール部材は、上記のごとく発泡性材料により構成する。発泡性材料としては、公知の様々な材料を適用可能である。例えば、合成ゴム又は熱可塑性樹脂あるいは両者を主成分とし、これらに化学発泡剤を含有させた構成とすることができる。

上記合成ゴムとしては、例えば、ブタジエンゴム、イソプレンゴム、スチレン・ブタジエンゴム、アクリルニトリル・ブタジエンゴムなどがある。

上記熱可塑性樹脂としては、例えば、ポリエチレン、エチレン・プロピレンコポリマー、エチレン・プロピレン・ジエンコポリマー、エチレン・ビニルアセテート、エチレン・エチルアクリレート、エチレン・メチルメタクリレート、スチレン・ブタジエンブロックコポリマー、スチレン・エチレン・ブタジエン・スチレンブロックコポリマー、スチレン・エチレン・プロピレン・スチレンブロックコポリマーなどがある。

上記化学発泡剤としては、例えば、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミン、4,4’−オキシビスベンゼンスルホニルヒドラジドなどがある。

【0020】

また、上記防錆シール部材には、架橋剤や充填材を含有させることが好ましい。これにより、発泡膨張後の防錆シール部材の強度を向上させることができる。

上記架橋剤としては、例えば、ジアルキルペルオキシド、ペルオキシエステル、ペルオキシケタールなどがある。

上記充填材としては、例えば、炭酸カルシウム、タルク、マイカ、生石灰などの無機フィラーがある。

【0021】

また、塗装焼き付け処理の加熱温度はおよそ150℃〜210℃であるので、上記防錆シール部材が発泡開始する温度をこの加熱温度の範囲内に設定する必要がある。この調整は、発泡剤の選択によって行うことができる。

【0022】

また、上記車両用パッキンは、上記パッキン本体部の外周端面に上記防錆シール部材を配置する構造をとれば、必ずしも両者が一体化してなくてもよい。但し、防錆シール部材が発泡膨張した際に、必ず、上記パッキン本体部の外周面全周を覆うようにするため、予め防錆シール部材を適切な位置に配置する必要がある。

【0023】

このようなパッキン本体部と防錆シール部材との位置関係等を容易に最適な状態とするために、上記防錆シール部材は、上記パッキン本体部の外周端面に接合され該パッキン本体と一体化されていることが好ましい(請求項2)。この場合には、防錆シール部材の発泡膨張による防錆効果をより確実に得ることができると共に、車両用パッキンの取り扱いも非常に容易となり、従来のパッキンと全く同じ作業で組み付けることができる。

【0024】

また、上記部品は、跳ね上げ式バックドア固定用のヒンジ部品であることが好ましい(請求項3)。即ち、跳ね上げ式バックドア固定用のヒンジ部品は、回転軸方向が水平方向に向いて配置される。そのため、雨水に接触した際に、ヒンジ部品とボディパネルとの対向部分の間に水が溜まりやすい傾向にあり、錆が生じやすい。それ故、跳ね上げ式バックドア固定用のヒンジ部品とボディパネルとの固定構造に、本発明の車両用パッキンを用いた固定構造を適用することは、非常に有効である。

【実施例】

【0025】

(実施例1)

本発明の実施例にかかる車両用パッキン並びにこれを用いた車両部品の固定方法及び固定構造につき、図1〜図7を用いて説明する。

本例の車両用パッキン1は、車両におけるボディパネル8に対してボルト締めによって部品7を固定する際に、ボディパネル8と部品7との間に介在させるパッキンである。本例の部品7は、図示しない跳ね上げ式バックドアを固定するためのヒンジ部品である。

【0026】

ヒンジ部品7は、図3に示すごとく、回転軸となる軸体70に相対回動可能に係合してなる2つの連結片(第1連結片71と第2連結片72)とから構成される。そして、第1連結片71をドアに固定し、第2連結片72をボディパネル8に固定するよう構成されている。

【0027】

本例は、ヒンジ部品7の第2連結片72とボディパネル8とのボルト締め固定部位について適用した例である。

図3に示すごとく、第2連結片72には、2本のボルト5(図4)を貫通させるための部品貫通穴721、722が設けられており、ボディパネル8にも、これらに対応する位置にボディ貫通穴81、82が設けられている。

【0028】

本例のパッキン1は、図1〜図3に示すごとく、ボルト5を貫通させる貫通穴11、12を有する板状体よりなるパッキン本体部10と、パッキン本体部10の外周端面の周囲に配置される防錆シール部材15とよりなる。貫通穴11、12は、上述した部品貫通穴721、722及びボディ貫通穴81、82に対向する位置に設けられている。

パッキン本体部10は、2つの貫通穴11、12を中央に有し、外形状が略長方形の一枚の板状体よりなる。材質は、アラミド繊維に無機充填材を加え、バインダーに耐油性合成ゴムを用いて成形したものを採用した。

【0029】

防錆シール部材15は、パッキン本体部10の外周端面の周囲全周に配置され、パッキン本体部10の外周端面に接合されて一体化されている。防錆シール部材15の材料は、具体的には、エチレン・メチルメタクリレートよりなる主成分に、化学発泡剤としての4,4’−オキシビスベンゼンスルホニルヒドラジドと、架橋剤としてのジアルキルペルオキシドと、充填材としての炭酸カルシウムを加えたものである。この防錆シール部材15は、温度140℃の加熱によって膨張を開始するように調整されている。

【0030】

また、防錆シール部材15の外周形状は、略長方形状とし、その外周寸法は、ボディパネル8に対向させるヒンジ部品7の第2連結片72の面積よりも若干小さい寸法に設定した。

【0031】

次に、上記構成の車両用パッキン1を用いて、ヒンジ部品7とボディパネル8とを固定するには次のように行う。

まず、図3、図4に示すごとく、車両用パッキン1をボディパネル8とヒンジ部品7の第2連結片72との間に介在させると共に、2本のボルト5をそれぞれ部品貫通穴721、722、貫通穴11、12、及びボディ貫通穴81、82の順に通す。なお、本例では、2本のボルト5は、予め部品貫通穴721、722に通した状態でその頭部と第2連結片72とを溶接部59(図4)を溶接することによって固定した。そして、ボディ貫通穴81、82から突出したボルト5の先端部にナット55を螺着して、締結固定する。これにより、ヒンジ部品7の第2連結片72とボディパネル8との間に車両用パッキン1を介在させてボルト締結した固定構造が得られる。

【0032】

次に、ボディパネル8の塗装焼き付け処理を行う。本例では、ボディパネル8およびこれに固定した全ての部品の全体を塗料中に浸漬し、全表面に塗料を塗布すると共に電着させるいわゆる電着塗装を行う。そして、およそ170℃の温度で塗膜6の焼き付け処理を行う。

【0033】

ここで、ボルト締結した固定構造における、ボディパネル8、車両用パッキン1、及びヒンジ部品7の第2連結片72が積層した部位の外周近傍の断面の状態について、塗装前の状態を図5に示す。同図に示すごとく、車両用パッキン1の外形寸法が第2連結片72のボディパネル8に対向する面の外形寸法よりも小さくしてあることにより、第2連結片72とボディパネル8の間に隙間が形成されている。

【0034】

図6には、上記塗装焼き付け処理における電着塗装を行った直後の状態を示す。同図に示すごとく、少なくとも、ヒンジ部品7の第2連結片72とボディパネル8との対向する隙間部分には、十分に塗料が浸入せず、塗膜6が形成されない。そのため、焼き付け処理の加熱を行う前には、乾燥前の塗膜6の端面61と上記の固定部との間に未塗装部99が存在する。未塗装部99は、ボディパネル8又はヒンジ部品7の第2連結片72の金属素材がそのまま剥き出しの状態となった部位である。

【0035】

次に、図7に示すごとく、焼き付け処理の加熱を進めることにより、塗膜6が焼き付けられると共に、車両用パッキン1の防錆シール部材15が徐々に発泡膨張する。そして、防錆シール部材15は、ボディパネル8又はヒンジ部品7の第2連結片72との間の隙間に充填されながら、未塗装部99を覆い、最終的に塗膜6の端面61を覆い、塗膜6と防錆シール部材15とが連なった状態が得られる。

【0036】

このように、本例においては、上記の特殊な車両用パッキン1を用い、ヒンジ部品7とボディパネル8との間に従来と同様に介在させる作業をするだけで、その後の塗装焼き付け処理時に未塗装部分99を発泡膨張した防錆シール部材15によって覆うことができる。そのため、優れた防錆効果を発揮しうる構造を容易に得ることができる。特に、本例のように、跳ね上げ式バックドアを固定するためのヒンジ部品7は、その軸方向が水平方向に向いているため、雨水がヒンジ部品7の第2連結片72とボディパネル8との間隙に溜まりやすい。しかしながら、本例のように、防錆シール部材15が塗膜6の端面61を覆っている構造においては、雨水によってヒンジ部品7及びボディパネル8が錆びることを確実に防止することができる。

【0037】

(実施例2)

本例は、実施例1における車両用パッキン1の構成を変更した例である。

即ち、図8に示すごとく、本例の車両用パッキン102は、同図(a)に示すパッキン本体部10と、同図(b)に示す防錆シール部材15とを別体として分離可能に構成したものである。そして、使用時には、パッキン本体部10の周囲に防錆シール部材15を配置して使用する。その他は、実施例1と同様である。

この場合には、パッキン本体部10と防錆シール部材15とを組み合わせる作業が増えるものの、その他は実施例1と同様の作用効果が得られる。

【0038】

(実施例3)

本例も、実施例1における車両用パッキン1の構成を変更した例である。

即ち、図9に示すごとく、本例の車両用パッキン103は、貫通穴131、141をそれぞれ備えた円盤状の2つのパッキン本体部13、14の周囲を囲むように一体的に防錆シール部材150を配設した構造のものである。

この場合は、防錆シール部材150の配設割合を多くできるので、膨張する範囲を拡げたいときに有効である。その他は実施例1と同様の作用効果が得られる。

【0039】

なお、上述した固定構造は、上記のヒンジ部品7に限らず、様々な部品とボディパネル8との間のボルト締結構造に適用可能である。

【符号の説明】

【0040】

1、102、103 車両用パッキン

10、13、14 パッキン本体部

11、12、131、141 貫通穴

15、150 防錆シール部材

7 部品(ヒンジ部品)

72 第2連結片

721、722 部品貫通穴

8 ボディパネル

81、82 ボディ貫通穴

【特許請求の範囲】

【請求項1】

車両におけるボディパネルに対してボルト締めによって部品を固定する際に、上記ボディパネルと上記部品との間に介在させる車両用パッキンであって、

上記ボルトを貫通させる貫通穴を有する板状体よりなるパッキン本体部と、

該パッキン本体部の外周端面の周囲に配置される防錆シール部材とよりなり、

該防錆シール部材は、上記ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されていることを特徴とする車両用パッキン。

【請求項2】

請求項1に記載の車両用パッキンにおいて、上記防錆シール部材は、上記パッキン本体部の外周端面に接合され該パッキン本体と一体化されていることを特徴とする車両用パッキン。

【請求項3】

請求項1又は2に記載の車両用パッキンにおいて、上記部品は、跳ね上げ式バックドア固定用のヒンジ部品であることを特徴とする車両用パッキン。

【請求項4】

車両におけるボディパネルに対してボルト締めによって部品を固定する固定方法であって、

請求項1〜3のいずれか1項に記載の車両用パッキンを上記ボディパネルと上記部品との間に介在させると共に上記パッキン本体部の上記貫通穴にボルトを貫通させて締め付け固定し、

その後、上記ボディパネルの塗装焼き付け処理を行い、上記ボディパネル及び上記部品の表面に塗膜を形成すると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材を発泡膨張させ、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を上記防錆シール部材により覆うことを特徴とする車両部品の固定方法。

【請求項5】

車両におけるボディパネルに対してボルト締めによって部品を固定してなる固定構造であって、

請求項1〜3のいずれか1項に記載の車両用パッキンの上記パッキン本体部が上記ボディパネルと上記部品との間に介在していると共に上記パッキン本体部の上記貫通穴にボルトが貫通しており、

上記ボディパネルの塗装焼き付け処理によって、上記ボディパネル及び上記部品の表面に塗膜が形成されていると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材が発泡膨張した状態で、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を覆っていることを特徴とする車両部品の固定構造。

【請求項1】

車両におけるボディパネルに対してボルト締めによって部品を固定する際に、上記ボディパネルと上記部品との間に介在させる車両用パッキンであって、

上記ボルトを貫通させる貫通穴を有する板状体よりなるパッキン本体部と、

該パッキン本体部の外周端面の周囲に配置される防錆シール部材とよりなり、

該防錆シール部材は、上記ボディパネルの塗装焼き付け処理時の加熱によって発泡膨張する発泡性材料により構成されていることを特徴とする車両用パッキン。

【請求項2】

請求項1に記載の車両用パッキンにおいて、上記防錆シール部材は、上記パッキン本体部の外周端面に接合され該パッキン本体と一体化されていることを特徴とする車両用パッキン。

【請求項3】

請求項1又は2に記載の車両用パッキンにおいて、上記部品は、跳ね上げ式バックドア固定用のヒンジ部品であることを特徴とする車両用パッキン。

【請求項4】

車両におけるボディパネルに対してボルト締めによって部品を固定する固定方法であって、

請求項1〜3のいずれか1項に記載の車両用パッキンを上記ボディパネルと上記部品との間に介在させると共に上記パッキン本体部の上記貫通穴にボルトを貫通させて締め付け固定し、

その後、上記ボディパネルの塗装焼き付け処理を行い、上記ボディパネル及び上記部品の表面に塗膜を形成すると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材を発泡膨張させ、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を上記防錆シール部材により覆うことを特徴とする車両部品の固定方法。

【請求項5】

車両におけるボディパネルに対してボルト締めによって部品を固定してなる固定構造であって、

請求項1〜3のいずれか1項に記載の車両用パッキンの上記パッキン本体部が上記ボディパネルと上記部品との間に介在していると共に上記パッキン本体部の上記貫通穴にボルトが貫通しており、

上記ボディパネルの塗装焼き付け処理によって、上記ボディパネル及び上記部品の表面に塗膜が形成されていると共に、上記塗装焼き付け処理時の加熱によって上記防錆シール部材が発泡膨張した状態で、上記ボディパネルと上記部品との固定部に面する上記塗膜の端部を覆っていることを特徴とする車両部品の固定構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−178362(P2011−178362A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−47383(P2010−47383)

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000101905)イイダ産業株式会社 (47)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000101905)イイダ産業株式会社 (47)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]