車両用フレーム構造

【課題】この発明は、高い性能重量効率を実現しつつ、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することで、曲げ抗力特性をより向上させることができる車両用フレーム構造を提供することを目的とする。

【解決手段】第3、第4面部1c、1dには、基部1iと、該基部1iから断面外向きに突出する複数の凸部1jとを一体に形成しており、凸部1jは、車両用フレーム1の長手方向に複数周期的に配列されるとともに、前記長手方向に直交する直交断面方向に複数周期的に配列され、車両用フレーム1の長手方向に隣接する凸部1jは、互いに前記直交断面方向の重なりを有し、前記直交断面方向に隣接する凸部1jは、互いに前記長手方向の重なりを有している。

【解決手段】第3、第4面部1c、1dには、基部1iと、該基部1iから断面外向きに突出する複数の凸部1jとを一体に形成しており、凸部1jは、車両用フレーム1の長手方向に複数周期的に配列されるとともに、前記長手方向に直交する直交断面方向に複数周期的に配列され、車両用フレーム1の長手方向に隣接する凸部1jは、互いに前記直交断面方向の重なりを有し、前記直交断面方向に隣接する凸部1jは、互いに前記長手方向の重なりを有している。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車体の一部を構成し、車両の衝突時に荷重が作用して曲げ変形が生ずる管状の車両用フレーム構造に関する。

【背景技術】

【0002】

従来より、車体の一部を構成する管状のフレーム構造として、車両衝突時に荷重が作用しても、高い曲げ剛性を発揮して、車室内の乗員を確実に保護できるようにしたものが数多く提案されている。

【0003】

例えば、下記特許文献1では、車体の一部を構成する管状のサイドシルにおいて、そのインナパネルとの間で複数の閉断面部を形成するリインホースメントをコーナー部に備えたものが開示されている。

【0004】

このリインホースメントは、サイドシルの長手方向と直交する直交断面方向において凹凸が形成されており、そのうち凸部がインナパネルのコーナー部内面側に結合されている。

【0005】

下記特許文献1では、上述したリインホースメントを備えたサイドシルと、リインホースメントを備えていないサイドシルとについてそれぞれ曲げ変形が生じた時の曲げ抗力特性を解析し、両者を比較検討している。そして、その比較結果に基づき、リインホースメントを備えたサイドシルのほうがより高い曲げ抗力を発揮できたことを示している。

【0006】

下記特許文献1に開示されているように、上述したようなリインホースメントをフレームのコーナー部に備えることで、肉厚な補強材を備えなくても、衝突荷重等が作用した時の曲げ変形を効率的に抑制することが可能となる。つまり、この場合、曲げ抗力をフレームの全体重量で除した数値、いわゆる性能重量効率を高めることができ、結果として、フレームの軽量化を図ることができる。

【0007】

近年では、環境保護の観点から、燃費向上の要求が高まっており、これを実現すべく、車体の軽量化について様々な研究開発が進められている。このような理由から、各車両用フレームにおいても、より軽量でありながら高い曲げ抗力を発揮するものが求められており、上述した性能重量効率は、車両用フレームを開発する上で極めて重要な要素となっている。

【0008】

また、下記特許文献2では、サイドシルにおいて、そのインナパネルのコーナー部を含む周辺領域に、サイドシルの長手方向に延びる中空空間を複数形成したものが開示されている。

【0009】

このような構成であっても、下記特許文献1に開示されたフレーム構造と同様、単純な平板からなるフレームに比べ、高い曲げ抗力を発揮することができる。この場合、中空空間を形成した分、フレーム全体の軽量化を図りつつ、フレームの曲げ抗力を向上させることを可能にしている。

【0010】

また、下記特許文献3では、フレームに曲げ変形が発生した時の挙動を解析し、曲げ変形のメカニズムを検証している。そして、その結果から、フレームに荷重が作用した時には、圧縮方向の力が作用する面側のコーナー部及びその周辺部の領域に大きな面外変形(ここで言う面外変形とは、面上のみで変位が発生する二次元的な変形ではなく、面の厚み方向に変位を伴う三次元的な変形全般を言う。)が発生することで、フレームに曲げ変形が生じることを見出している。

【0011】

下記特許文献3に開示された技術では、このような観点から、前記コーナー部及びその周辺部の領域を他に比べて肉厚に形成しており、これによって、フレームの軽量化を図りつつ、曲げ抗力の向上を図っている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2009−113766号公報

【特許文献2】特開平11−208521号公報

【特許文献3】特開2008−68759号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、本発明者は、より高い曲げ抗力を発揮する車両用フレームを開発するにあたり、先ずは、管状のフレームにおいて曲げ変形が発生するメカニズムについて、特許文献3と同様に解析、検討を行った。

【0014】

ここで、本発明者は、図15(a)に示す管状の車両用フレーム100の上面部100aに向かって、長手方向と直交する直交断面方向上方から荷重を付加した時の車両用フレーム100の挙動をCAE(Computer Aided Engineering)によりシミュレーション解析した。

【0015】

図15は、車両用フレーム100の上面部100aに向かって直交断面方向上方から荷重を付加した時の挙動をシミュレーション解析した結果を示す斜視図であり、図16は、車両用フレームの屈曲部における閉断面の形状を示している。ここで、図15、図16では、曲げ変形の進行の過程を同図(a)〜(d)の順に示している。また、図15では、各部の変形量の大小を色の濃淡で示しており、変形量が大きいほど濃い色で示している。

【0016】

図15、図16に示す解析結果から、本発明者は、車両用フレーム100の曲げ変形初期において、上面部100aと側面部100bとの間に形成したコーナー部100c、100dの頂点P(図16参照)が、屈曲部で大きく断面外向きに変位し、コーナー部100c、100d及びその周辺の領域(例えば、側面部100b)が断面外向きに大きく突出するような面外変形が発生していることを確認した。

【0017】

そして、本発明者は、このような屈曲部での面外変形を抑制することにより、曲げ抗力の向上を図れ、ひいては曲げ変形の進行を抑制できることも確認した。

【0018】

ここで、前記特許文献1、2について見てみると、いずれもフレームの曲げ変形時における屈曲部の挙動に関しては全く言及がなされておらず、フレームの曲げ抗力を十分に高めるにはさらなる改善の余地がある。

【0019】

例えば、前記特許文献1、2では、上述したように、リインホースメントや中空空間をいずれもサイドシルのインナパネルに備えることとしているが、実際に車両衝突(特に側突)が発生してサイドシルに曲げ変形が生じると、インナパネルは、折れ曲がりの外周側となり、長手方向両端から引張方向の力を受ける。

【0020】

前記特許文献3や本発明者による解析結果によれば、フレームに曲げ変形が発生した時に引張方向の力を受ける側の曲げ抗力が高められていたとしても、フレーム全体の曲げ抗力を最大限に高めることはできない。

【0021】

従って、前記特許文献1、2に開示されたフレーム構造では、リインホースメントや中空空間の位置の観点から、フレームの曲げ抗力を十分高めることはできない。

【0022】

また、前記特許文献3では、フレームの曲げ抗力向上に寄与する領域を特定し、その領域のみを肉厚にして軽量化を図ったものであるが、実際、車両衝突時等に発生する荷重は極めて大きいものであり、上記領域を肉厚にしただけでは十分満足する曲げ抗力が得られず、その効果には限界がある。そこで、曲げ抗力の向上の観点からさらなる肉厚化を図ることも考えられるが、この場合、性能重量効率の低下を招いてしまう。

【0023】

この発明は、高い性能重量効率を実現しつつ、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することで、曲げ抗力特性をより向上させることができる車両用フレーム構造を提供することを目的とする。

【課題を解決するための手段】

【0024】

この発明の車両用フレーム構造は、車体の一部を構成し、車両の衝突時に荷重が作用して曲げ変形が生ずる管状のフレーム構造であって、前記荷重が作用した時に圧縮方向の力が作用する第1面部と、引張方向の力が作用する第2面部と、前記第1、第2面部の間に配設された壁面部とを有し、該壁面部には、基部と、該基部から断面外向き、または内向きに突出する複数の凸部とを一体に形成しており、前記凸部は、フレームの長手方向に複数周期的に配列されるとともに、前記長手方向に直交する直交断面方向に複数周期的に配列され、前記フレームの長手方向に隣接する前記凸部は、互いに前記直交断面方向の重なりを有し、前記直交断面方向に隣接する前記凸部は、互いに前記長手方向の重なりを有しているものである。

【0025】

この構成によれば、基部、凸部の形成により、壁面部における断面二次モーメントを高めることができる。そして、隣接する凸部が直交断面方向及び長手方向に重なりを有することで、車両用フレームに荷重が作用した時、基部の長手方向、直交断面方向に折り目(折れのきっかけ)が形成されることを防止できる。これにより、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することができ、その結果、車両用フレームの曲げ抗力特性をより向上させることができる。

さらに、リインホースメント等の補強部材を使用せず、しかも、車両用フレームの肉厚化を抑制しながら車両用フレームの曲げ抗力特性の向上を図れることから、曲げ抗力特性における性能重量効率(車両用フレームの曲げ抗力/車両用フレームの全体重量)をより向上させることができる。

【0026】

この発明の一実施態様においては、前記凸部の前記基部側の形状が多角形をなし、該多角形の辺部を形成する稜線が、隣接する他の凸部に対応する稜線と略一致するか、または隣接するように配列されるものである。

【0027】

この構成によれば、壁面部において複数の凸部を密に配置することができ、その個数を増大させることができる。このため、曲げ変形中期における壁面部の面外変形をより促進させることができ、その結果、荷重エネルギー吸収特性を向上させることができる。

【0028】

この発明の一実施態様においては、前記凸部の基部側の形状が円形をなしているものである。

【0029】

この構成によれば、凸部の基部側の稜線が一直線上に並ぶことがなくなる。これにより、車両用フレームに対して長手方向や直交断面方向以外の想定外の方向から荷重が作用した時に、基部に直線状の折り目が形成されることを防止でき、これによって屈曲部の形成を抑制することができる。

【0030】

この発明の一実施態様においては、前記第1面部と前記壁面部との間に、コーナー部が形成されており、該コーナー部には、前記凸部及び前記基部が長手方向において交互に配置されるものである。

【0031】

この構成によれば、基部、凸部により、コーナー部の頂点の変位をより効果的に抑制できる。このため、曲げ変形初期における曲げ抗力特性をさらに向上させることができる。

【発明の効果】

【0032】

この発明によれば、基部、凸部の形成により、壁面部における断面二次モーメントを高めることができる。そして、隣接する凸部が直交断面方向及び長手方向に重なりを有することで、車両用フレームに荷重が作用した時、基部の長手方向、直交断面方向に折り目(折れのきっかけ)が形成されることを防止できる。これにより、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することができ、その結果、車両用フレームの曲げ抗力特性をより向上させることができる。

さらに、リインホースメント等の補強部材を使用せず、しかも、車両用フレームの肉厚化を抑制しながら車両用フレームの曲げ抗力特性の向上を図れることから、曲げ抗力特性における性能重量効率(車両用フレームの曲げ抗力/車両用フレームの全体重量)をより向上させることができる。

【図面の簡単な説明】

【0033】

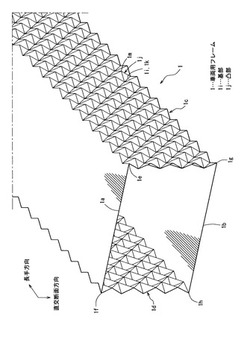

【図1】この発明の第1実施形態に係る車両用フレーム構造を示す斜視図。

【図2】車両用フレームを長手方向に直交する直交断面方向で切断した時の断面図。

【図3】第3、第4面部の各凸部の配列を説明するための正面図。

【図4】(a)車両用フレームの曲げ抗力特性、荷重エネルギー吸収特性の解析方法を説明するための図、(b)車両用フレームの湾曲状態を示す斜視図。

【図5】車両用フレームに荷重を付加した時の、該荷重に対する反力と圧子の下降ストロークとの関係、及び荷重エネルギー吸収量と圧子の下降ストロークとの関係を示すグラフ。

【図6】車両用フレームの第1面部の中央部に向かって直交断面方向上方から荷重を付加した時の車両用フレームの挙動をシミュレーション解析した結果を示す斜視図。

【図7】屈曲部における閉断面の形状を示す断面図。

【図8】基部、凸部の機能を説明するための断面図。

【図9】この発明の第2実施形態に係る車両用フレーム構造を示す図であり、第3、第4面部の各凸部の配列を説明するための正面図。

【図10】この発明の第3実施形態に係る車両用フレーム構造を示す斜視図。

【図11】第3、第4面部の各凸部の配列を説明するための正面図。

【図12】この発明の第4実施形態に係る車両用フレーム構造を示す斜視図。

【図13】この発明の第5実施形態に係る車両用フレーム構造を示す斜視図。

【図14】第3、第4面部の各凸部の配列を説明するための正面図。

【図15】従来の車両用フレームの上面部に向かって直交断面方向上方から荷重を付加した時の車両用フレームの挙動をシミュレーション解析した結果を示す斜視図。

【図16】従来の車両用フレームの屈曲部における閉断面の形状を示す断面図。

【発明を実施するための形態】

【0034】

以下、図面に基づいて本発明の実施形態を詳述する。

(第1実施形態)

まず、図1〜図8に示す第1実施形態について説明する。図1は、本発明の第1実施形態に係る車両用フレーム構造を示す斜視図であり、図2は、車両用フレーム1を長手方向に直交する直交断面方向で切断した時の断面図である。図1に示すように、本実施形態に係る車両用フレーム1は、その長手方向と直交する直交断面方向の形状が、図2に示すように略矩形状をなした管状の部材であり、第1面部1aと、該第1面部1aと対向する位置にある第2面部1bと、第1、第2面部1a、1bの間に配設された壁面部としての第3、第4面部1c、1dとを有している。そして、第1〜第4面部1a〜1dの間には、コーナー部1e〜1hが形成されている。

【0035】

また、車両用フレーム1では、第1面部1a、1bの表面が平面状をなす一方、第3、第4面部1c、1dの表面には、略全面に亘って凹凸が形成されている。

【0036】

第3、第4面部1c、1dでは、凹部に相当する基部1iと、該基部1iから断面外向きに突出する複数の凸部1jとが一体に形成され、凸部1jは、車両用フレーム1の長手方向及び直交断面方向において周期的に配列されている。

【0037】

また、本実施形態では、上述した基部1i及び凸部1jが、コーナー部1e〜1hまで及んでおり、コーナー部1e〜1hには、基部1i及び凸部1jが長手方向において交互に配置されている。

【0038】

図3は、第3、第4面部1c、1dの各凸部1jの配列を説明するための正面図である。本実施形態では、各凸部1jが角錐状をなしており、図1、図3に示すように、その基部1i(底面)側の形状が四角形とされている。そして、凸部1jは、四角形の辺部を形成する稜線1kが、隣接する他の凸部1j1、1j2、…に対応する稜線1kと略一致するように配列されている。

【0039】

また、本実施形態では、1つの凸部1jに着目した場合、この凸部1jは、図3に示すように、長手方向に隣接する凸部1j1(1j2)と互いに直交断面方向に重なりL1を有するとともに、直交断面方向に隣接する凸部1j2(1j1)と互いに長手方向に重なりL2を有している。

【0040】

このような位置関係にある凸部1j、1j1、1j2…を周期的に配列することで基部1i(稜線1k)が、車両用フレーム1の長手方向に対して斜めに一直線上に並び、その結果、長手方向及び直交断面方向には、直線状に連続した基部1i(稜線1k)が形成されないような構成となっている。

【0041】

次に、図4〜図9を参照しながら、車両用フレーム1に荷重を加えてこれを折り曲げた時の曲げ抗力特性、及び荷重エネルギー吸収特性について説明する。

本発明者は、図1に示すような車両用フレーム1を開発するにあたり、これに曲げ変形を伴うような荷重Fを付加した時の挙動をCAEによりシミュレーション解析した。

【0042】

図4(a)は、車両用フレーム1の曲げ抗力特性、荷重エネルギー吸収特性の解析方法を説明するための図である。本解析では、図4(a)に示すように、所定の長さLを有する車両用フレーム1を、この長さLより短い所定距離Dだけ離間させた固定点X、Xで支持し、この固定点X、Xの長手方向中間に位置する中央部Oに上方から圧子Yを下降させ、車両衝突時の荷重に相当する荷重Fを付加した場合を想定している。図4では、上面を第1面部1aに設定し、この第1面部1aの表面に対し荷重Fを直交断面方向上方から付加している。

【0043】

そして、荷重Fを付加した時に、車両用フレーム1にて折れ曲がりが生じるまでに加えることができる最大の荷重(ここでは最大荷重F′maxという)、及び折れ曲がりにより吸収できる荷重エネルギー(ここでは荷重エネルギー吸収量という)を算出し、これら最大荷重F′max、及びエネルギー吸収量を、それぞれ曲げ抗力特性、荷重エネルギー吸収特性の優劣を評価する目安とした。

【0044】

ところで、車両用フレーム1のような長尺の管状体が折れ曲がる時には、図4(b)で示すように、先ず長手方向において湾曲した状態となる。そして、このように湾曲状態となった時、折れ曲がりの内周側では、長手方向両端から圧縮方向の力を受ける一方、折れ曲がりの外周側では、長手方向両端から引張方向の力を受ける。図4の場合であれば、折れ曲がりの内周側、つまり圧縮方向の力を受ける側が第1面部1aとなり、折れ曲がりの外周側、つまり引張方向の力を受ける側が第2面部1bとなる。

【0045】

図5は、車両用フレーム1に荷重Fを付加した時の、該荷重Fに対する反力F′と、圧子Yの下降ストロークとの関係、及び荷重エネルギー吸収量と圧子Yの下降ストロークとの関係を示すグラフである。本発明者は、図4に示すシミュレーションにおいて、中央部Oに荷重Fを付加した後、この荷重Fに対して発生する車両用フレーム1の反力F′と、車両用フレーム1の湾曲及び折れ曲がりに伴って変化する圧子Yの位置(これを下降ストロークという)との関係をグラフ化した。

【0046】

図5では、圧子Yの下降ストロークが増加する途中で、反力F′の値にピークが現れており、それ以降は、この反力F′の値が下降ストロークの増加に伴って徐々に減少していく傾向を示している。

【0047】

このように、図5に示すグラフでは、車両用フレーム1の湾曲状態において、荷重Fを徐々に大きくした時、上述したピークが生じる前では、荷重Fが大きくなるにつれて反力F′も徐々に大きくなっていることを示している。他方、ピークが生じた後では、車両用フレーム1にて既に折れ曲がりの急速な進行が始まっており、折れ曲がりの進行によって荷重Fに対する反力F′が低下していることを示している。

【0048】

ここで、図5に示す反力F′のピーク値は、折れ曲がりが急速に進行するまでに加えることができる最大荷重F′maxを示しており、この最大荷重F′maxが、曲げ抗力の程度を表す数値となる。

【0049】

また、図5に示すグラフでは、圧子Yの下降ストロークの座標軸と反力F′のグラフとで囲まれた領域の面積SEAによって、車両用フレーム1の折れ曲がりにより吸収できる荷重エネルギー(荷重エネルギー吸収量)を求めることができる。図5では、圧子Yの下降ストロークと面積SEAとの関係もグラフ化している。

【0050】

次に、図6、図7に示すシミュレーション解析結果を参照しながら、車両用フレーム1に荷重Fを付加してこれを折り曲げた時の挙動について説明する。図6は、車両用フレーム1の第1面部1aの中央部Oに向かって直交断面方向上方から荷重Fを付加した時の車両用フレーム1の挙動をシミュレーション解析した結果を示す斜視図であり、図7は、屈曲部における閉断面の形状を示す断面図である。ここで、図6では、フレーム1の曲げ変形進行の過程を同図(a)、(b)、(c)の順に示しており、図7(a)〜(c)では、これらがそれぞれ図6(a)〜(c)に対応している。また、図6では、各部の変形量の大小を色の濃淡で示しており、変形量が大きいほど濃い色で示している。

【0051】

本発明者は、図1に示す車両用フレーム1の曲げ抗力特性、及び荷重エネルギー吸収特性を評価するにあたり、これに図4(a)に示すような荷重Fを付加した時の車両用フレーム1各部の変形量を算出した。

【0052】

図6〜図8を見てみると、車両用フレーム1に荷重Fが付加された直後には、荷重Fが作用する中央部Oに屈曲部が現れ、主にこの屈曲部で面外変形が発生していることが分かる。例えば、前記屈曲部では、荷重Fが直接作用する第1面部1a及びその両端のコーナー部1e、1fに凹みが生じている(図中の変形箇所α参照)。

【0053】

ところが、本実施形態の車両用フレーム1では、第3、第4面部1c、1dにて断面内向きの凹みが生じ、しかも、コーナー部1e、1fの頂点P(図7参照)が外側へ大幅に変位することが抑制されている。そして、コーナー部1e、1f及びその周辺の領域には、図7に示すような突起βが現れている。

【0054】

また、特に図7を見ると、第3、第4面部1c、1dでの断面内向きの凹みとともに、第1面部1aと対向する第2面部1bでは、断面内向きの凹みが新たに生じている。

【0055】

本実施形態では、第3、第4面部1c、1dの基部1i及び凸部1jにより、図8に示すような凹凸が車両用フレーム1の直交断面方向のみならず、その長手方向に連続的に形成されている。そして、第3、第4面部1c、1dでは、基部1i、及び凸部1jの頂部11mが中立軸(面)NAから離間して配置されることにより、その断面二次モーメントが高められた構造となっている。

【0056】

ここで、前記屈曲部において面外変形が発生した時には、該屈曲部に対応する位置で、第3、第4面部1c、1dに図8に示すような変形が長手方向及び直交断面方向に発生するが、その時第3、第4面部1c、1dにおける高い断面二次モーメントにより高い曲げ抗力が発揮される。

【0057】

さらに、本実施形態では、図3に示すように、1つの凸部1jに対し長手方向に隣接するものと互いに直交断面方向に重なりL1を有することにより、車両用フレーム1に荷重Fが付加された時、基部1iにおいて直交断面方向に折り目(折れのきっかけ)が形成されることを防止できる。このため、コーナー部1e、1f及びその周辺の第3、第4面部1c、1dが、図15に示すように断面外向きに大きく突出することを抑制できる。

【0058】

そして、1つの凸部1jに対し直交断面方向に隣接するものと互いに長手方向に重なりL2を有することにより、車両用フレーム1に荷重Fが付加された時、基部1iにおいて長手方向に折り目が形成されることを防止できる。このため、前記屈曲部のコーナー部1e、1fの頂点Pが、図16に示すように断面外向きに大幅に変位することを抑制できる。

【0059】

本発明者は、図6、図7に示す解析結果から、第3、第4面部1c、1dにおける高い断面二次モーメントや、凸部1j同士の重なりL1、L2によって、前記屈曲部における断面外向きの面外変形をより効果的に抑制できることを見出した。

【0060】

また、本発明者は、新たに第2面部1bにも面外変形が生じていることから、コーナー部1e、1f及びその周辺における面外変形が抑制された分、引張方向の力を受ける第2面部1bでも荷重Fを受け止めることが可能になり、その結果、前記屈曲部の閉断面全体における曲げ抗力が向上することを見出した。

【0061】

このように、第3、第4面部1c、1dにおいて、1つの凸部1jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、長手方向に隣接するものと互いに直交断面方向に重なりを有するように、複数の凸部1jを周期的に配列したことで、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することができる。

【0062】

このため、図5に示す最大荷重F′maxを図中二点鎖線で示すように高めることができ、その結果、車両用フレーム1の曲げ変形が急速に進行するまでの、曲げ変形初期(図5参照)における曲げ抗力特性を向上させることができる。

【0063】

また、この場合、リインホースメント等の補強部材を使用せず、しかも車両用フレーム1の肉厚化を抑制しながら車両用フレーム1の曲げ抗力特性の向上を図れることから、曲げ抗力特性における性能重量効率(最大荷重F′max/車両用フレーム1の全体重量)を向上させることができる。

【0064】

また、車両用フレーム1の曲げ変形時には、図7に示すような突起βがコーナー部1e、1f、及びその周辺の領域に形成されているが、これは、第1面部1aの両側に位置するコーナー部1e、1fにおいて、基部1i及び凸部1jを長手方向に交互に配置したことによって、コーナー部1e、1fにおける断面二次モーメントが向上しているためと推察される。このコーナー部1e、1fにおける基部1i、凸部1jの配置により、頂点Pの変位をより効果的に抑制でき、曲げ変形初期における曲げ抗力特性をさらに向上させることができる。

【0065】

ところで、本発明者は、反力F′のピーク(最大荷重F′max)が生じた後に、車両用フレーム1の曲げ変形が進行する曲げ変形中期(図5参照)において、面積SEAが増大していることを見出した。

【0066】

これは、曲げ変形初期に発生した第3、第4面部1c、1dにおける面外変形の範囲が、車両用フレーム1の曲げ変形の進行に伴い拡大することによって、第3、第4面部1c、1dが、広範囲に亘って荷重Fのエネルギー吸収に寄与しているためと推察される。

【0067】

ここで、本実施形態のように、各凸部1jの基部1i側を多角形(ここでは四角形)とし、かつその稜線1kを、隣接する凸部1jに対応する稜線1kと略一致するように配列すると、第3、第4面部1c、1dにおいて凸部1jを密に配置することができ、その個数を増大させることができる。このような構成にすることで、曲げ変形中期における第3、第4面部の面外変形をより促進させることができ、その結果、荷重エネルギー吸収特性を向上させることができる。

【0068】

(第2実施形態)

但し、本発明では、凸部1jの基部1i側の形状を多角形とする場合、その稜線1k同士を一致させることに必ずしも限定されない。例えば、図9に示すように、稜線1k同士が所定間隔を隔てて隣接するように、凸部1j、1j1、1j2を配列してもよい。この場合、帯状に連続した基部1i′が車両用フレーム1の長手方向に対して斜めに形成される。

【0069】

要するに、本発明では、図9にも示すように、1つの凸部1jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、長手方向に隣接するものと互いに直交断面方向に重なりを有するような配置となっていればよい。なお、図9において、図1〜図8に示す第1実施形態と同様の構成要素については、同一の番号を付して説明を省略する。

【0070】

また、凸部の基部側を多角形とする場合、その形状は、四角形に限定されず、五角形、六角形、…等とすることもできる。

【0071】

また、第1、第2実施形態では、凸部1jを角錐状に形成したが、必ずしもこれに限定されるものではなく、例えば、角錐台状に形成してもよい。

【0072】

また、凸部を基部から断面外向きに突出させることにも限定されず、これを断面内向きに突出させてもよい。

【0073】

(第3実施形態)

次に、図10〜図11に示す第3実施形態について説明する。図10は、本発明の第3実施形態に係るフレーム構造を示す斜視図であり、図11は、第3、第4面部2c、2dの各凸部2jの配列を説明するための正面図である。図10に示すように、本実施形態に係る車両用フレーム2では、その第3、第4面部2c、2dにおいて、基部2i側の形状が円形をなす半球状の凸部2jが形成されている。

【0074】

本実施形態に係る車両用フレーム2は、第1実施形態と同様、直交断面方向の形状が、略矩形状をなした管状の部材であり、平面状の第1、第2面部2a、2bと、基部2i、2jを形成した第3、第4面部2c、2dとを有している。そして、第1〜第4面部2a〜2dの間には、コーナー部2e〜2hが形成されている。

【0075】

ここで、第3、第4面部2c、2dでは、図11に示すように、1つの凸部2jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、直交断面方向に隣接するものと互いに長手方向に重なりを有して、長手方向及び垂直断面方向に連続した基部2iが形成されないように構成されている。

【0076】

この場合、半球状の凸部2jであっても、隣接する凸部2j同士で、第1実施形態と同様の重なりを有することにより、曲げ変形初期の屈曲部における断面外向きの面外変形を効果的に抑制することができる。

【0077】

また、本実施形態では、凸部2jの基部2i側の形状を円形にしたことで、第1、第2実施形態の場合と異なり、稜線2kが一直線上に並ぶことがない。このように、稜線2kが一直線上に並んだ部分を形成しないようにすることで、車両用フレーム2に対して長手方向や直交断面方向以外の想定外の方向から荷重が作用した時、基部2iに直線状の折り目が形成されることを防止でき、これによって屈曲部の形成を確実に抑制できる。

【0078】

なお、本発明において、凸部の基部側を円形に形成する場合としては、図10、図11に示すように真円形状に形成する場合のみならず、例えば、楕円形状に形成する場合も含まれる。

【0079】

また、本発明では、基部及び凸部をコーナー部に形成することに必ずしも限定されない。図10、図11に示すように、基部2i、凸部2jをコーナー部2e、2fから離間した位置に形成してもよい。

【0080】

(第4実施形態)

また、本発明では、図12に示すように、直交断面方向の形状がコの字状をなす第1パネル部材3Aと、平板状の第2パネル部材3Bとによって矩形管状の車両用フレーム3を形成してもよい。第1パネル部材3Aには、その両端部にて断面外向きに突出するフランジ部3n、3nが形成されており、第1パネル部材3Aと第2パネル部材3Bとを対向させ、フランジ部3n、3nと第2パネル部材3Bの両端部とを結合することにより、車両用フレーム3が矩形管状をなしている。

【0081】

本実施形態では、第1パネル部材3Aにおいて、第1面部(中央面部)3aと、その両側に連続する第3、第4面部(側面部)3c、3dと、フランジ部3nとが形成され、第1面部3aと、第3、第4面部3c、3dとの間には、コーナー部3e、3fが形成されている。

【0082】

また、第2パネル部材3Bにおいては、第2面部3bが形成され、第1、第2パネル部材3A、3Bの結合により、コーナー部1g、1hに対応するコーナー部3g、3hが形成されている。ここで、第1、第2パネル部材3A、3Bを結合した時、第3、第4面部3c、3dは、第1、第2面部3a、3bの間に配設される。

【0083】

そして、第1パネル部材3Aでは、その第3、第4面部3c、3dにおいて、基部3iから断面外向きに突出する円錐台状の凸部3jが複数一体に形成され、車両用フレーム3の長手方向及び直交断面方向において周期的に配列されている。なお、本実施形態では、上述したように、基部3i側の形状が円形をなす円錐台状の凸部3jとしているが、必ずしもこれに限定されるものではない。

【0084】

(第5実施形態)

また、本発明では、凸部の基部側の形状を、多角形や円形とすることに必ずしも限定されない。例えば、図13に示す車両用フレーム4の凸部4jのように、その基部4i側を十字型に形成してもよい。

【0085】

本実施形態では、車両用フレーム4が、第3実施形態と同様、直交断面方向の形状がコの字状をなす第1パネル部材4Aと、平板状の第2パネル部材4Bとにより構成されている。この車両用フレーム本体4において、符号4a〜4dで示す車両用フレーム4の部位は、それぞれ第1〜第4面部であり、その他、4e〜4hはコーナー部、4nは、フランジ部である。但し、本実施形態において、車両用フレーム4を、2つのフレーム部材4A、4Bによって形成することに必ずしも限定されない。

【0086】

本実施形態においても、各凸部4j、4j、…は、図14に示すように、その1つの凸部4jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、直交断面方向に隣接するものと互いに長手方向に重なりを有している。このため、凸部4jにおいて十字型の辺部を形成する稜線4kは、略階段状に形成され、これにより、長手方向及び直交断面方向には、直線状に連続した基部4iが形成されないような構成となっている。

【0087】

(その他の実施形態)

なお、上述した各実施形態では、第3、第4面部に同じ形状をなす凸部を複数配列することとしているが、異なる形状の凸部を配列するようにてもよい。

【0088】

この発明の構成と、上述の実施形態との対応において、

この発明の、壁面部は、第3面部1c、2c、3c、4c、第4面部1d、2d、3d、4dに対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、多くの実施の形態を得ることができる。

【符号の説明】

【0089】

1、2、3、4…車両用フレーム

1a、2a、3a、4a…第1面部

1b、2b、3b、4b…第2面部

1c、2c、3c、4c…第3面部

1d、2d、3d、4d…第4面部

1e、1f、2e、2f、3e、3f、4e、4f、…コーナー部

1i、1i′、2i、3i、4i…基部

1j、2j、3j、4j…凸部

1k、2k、4k…稜線

【技術分野】

【0001】

この発明は、車体の一部を構成し、車両の衝突時に荷重が作用して曲げ変形が生ずる管状の車両用フレーム構造に関する。

【背景技術】

【0002】

従来より、車体の一部を構成する管状のフレーム構造として、車両衝突時に荷重が作用しても、高い曲げ剛性を発揮して、車室内の乗員を確実に保護できるようにしたものが数多く提案されている。

【0003】

例えば、下記特許文献1では、車体の一部を構成する管状のサイドシルにおいて、そのインナパネルとの間で複数の閉断面部を形成するリインホースメントをコーナー部に備えたものが開示されている。

【0004】

このリインホースメントは、サイドシルの長手方向と直交する直交断面方向において凹凸が形成されており、そのうち凸部がインナパネルのコーナー部内面側に結合されている。

【0005】

下記特許文献1では、上述したリインホースメントを備えたサイドシルと、リインホースメントを備えていないサイドシルとについてそれぞれ曲げ変形が生じた時の曲げ抗力特性を解析し、両者を比較検討している。そして、その比較結果に基づき、リインホースメントを備えたサイドシルのほうがより高い曲げ抗力を発揮できたことを示している。

【0006】

下記特許文献1に開示されているように、上述したようなリインホースメントをフレームのコーナー部に備えることで、肉厚な補強材を備えなくても、衝突荷重等が作用した時の曲げ変形を効率的に抑制することが可能となる。つまり、この場合、曲げ抗力をフレームの全体重量で除した数値、いわゆる性能重量効率を高めることができ、結果として、フレームの軽量化を図ることができる。

【0007】

近年では、環境保護の観点から、燃費向上の要求が高まっており、これを実現すべく、車体の軽量化について様々な研究開発が進められている。このような理由から、各車両用フレームにおいても、より軽量でありながら高い曲げ抗力を発揮するものが求められており、上述した性能重量効率は、車両用フレームを開発する上で極めて重要な要素となっている。

【0008】

また、下記特許文献2では、サイドシルにおいて、そのインナパネルのコーナー部を含む周辺領域に、サイドシルの長手方向に延びる中空空間を複数形成したものが開示されている。

【0009】

このような構成であっても、下記特許文献1に開示されたフレーム構造と同様、単純な平板からなるフレームに比べ、高い曲げ抗力を発揮することができる。この場合、中空空間を形成した分、フレーム全体の軽量化を図りつつ、フレームの曲げ抗力を向上させることを可能にしている。

【0010】

また、下記特許文献3では、フレームに曲げ変形が発生した時の挙動を解析し、曲げ変形のメカニズムを検証している。そして、その結果から、フレームに荷重が作用した時には、圧縮方向の力が作用する面側のコーナー部及びその周辺部の領域に大きな面外変形(ここで言う面外変形とは、面上のみで変位が発生する二次元的な変形ではなく、面の厚み方向に変位を伴う三次元的な変形全般を言う。)が発生することで、フレームに曲げ変形が生じることを見出している。

【0011】

下記特許文献3に開示された技術では、このような観点から、前記コーナー部及びその周辺部の領域を他に比べて肉厚に形成しており、これによって、フレームの軽量化を図りつつ、曲げ抗力の向上を図っている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2009−113766号公報

【特許文献2】特開平11−208521号公報

【特許文献3】特開2008−68759号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、本発明者は、より高い曲げ抗力を発揮する車両用フレームを開発するにあたり、先ずは、管状のフレームにおいて曲げ変形が発生するメカニズムについて、特許文献3と同様に解析、検討を行った。

【0014】

ここで、本発明者は、図15(a)に示す管状の車両用フレーム100の上面部100aに向かって、長手方向と直交する直交断面方向上方から荷重を付加した時の車両用フレーム100の挙動をCAE(Computer Aided Engineering)によりシミュレーション解析した。

【0015】

図15は、車両用フレーム100の上面部100aに向かって直交断面方向上方から荷重を付加した時の挙動をシミュレーション解析した結果を示す斜視図であり、図16は、車両用フレームの屈曲部における閉断面の形状を示している。ここで、図15、図16では、曲げ変形の進行の過程を同図(a)〜(d)の順に示している。また、図15では、各部の変形量の大小を色の濃淡で示しており、変形量が大きいほど濃い色で示している。

【0016】

図15、図16に示す解析結果から、本発明者は、車両用フレーム100の曲げ変形初期において、上面部100aと側面部100bとの間に形成したコーナー部100c、100dの頂点P(図16参照)が、屈曲部で大きく断面外向きに変位し、コーナー部100c、100d及びその周辺の領域(例えば、側面部100b)が断面外向きに大きく突出するような面外変形が発生していることを確認した。

【0017】

そして、本発明者は、このような屈曲部での面外変形を抑制することにより、曲げ抗力の向上を図れ、ひいては曲げ変形の進行を抑制できることも確認した。

【0018】

ここで、前記特許文献1、2について見てみると、いずれもフレームの曲げ変形時における屈曲部の挙動に関しては全く言及がなされておらず、フレームの曲げ抗力を十分に高めるにはさらなる改善の余地がある。

【0019】

例えば、前記特許文献1、2では、上述したように、リインホースメントや中空空間をいずれもサイドシルのインナパネルに備えることとしているが、実際に車両衝突(特に側突)が発生してサイドシルに曲げ変形が生じると、インナパネルは、折れ曲がりの外周側となり、長手方向両端から引張方向の力を受ける。

【0020】

前記特許文献3や本発明者による解析結果によれば、フレームに曲げ変形が発生した時に引張方向の力を受ける側の曲げ抗力が高められていたとしても、フレーム全体の曲げ抗力を最大限に高めることはできない。

【0021】

従って、前記特許文献1、2に開示されたフレーム構造では、リインホースメントや中空空間の位置の観点から、フレームの曲げ抗力を十分高めることはできない。

【0022】

また、前記特許文献3では、フレームの曲げ抗力向上に寄与する領域を特定し、その領域のみを肉厚にして軽量化を図ったものであるが、実際、車両衝突時等に発生する荷重は極めて大きいものであり、上記領域を肉厚にしただけでは十分満足する曲げ抗力が得られず、その効果には限界がある。そこで、曲げ抗力の向上の観点からさらなる肉厚化を図ることも考えられるが、この場合、性能重量効率の低下を招いてしまう。

【0023】

この発明は、高い性能重量効率を実現しつつ、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することで、曲げ抗力特性をより向上させることができる車両用フレーム構造を提供することを目的とする。

【課題を解決するための手段】

【0024】

この発明の車両用フレーム構造は、車体の一部を構成し、車両の衝突時に荷重が作用して曲げ変形が生ずる管状のフレーム構造であって、前記荷重が作用した時に圧縮方向の力が作用する第1面部と、引張方向の力が作用する第2面部と、前記第1、第2面部の間に配設された壁面部とを有し、該壁面部には、基部と、該基部から断面外向き、または内向きに突出する複数の凸部とを一体に形成しており、前記凸部は、フレームの長手方向に複数周期的に配列されるとともに、前記長手方向に直交する直交断面方向に複数周期的に配列され、前記フレームの長手方向に隣接する前記凸部は、互いに前記直交断面方向の重なりを有し、前記直交断面方向に隣接する前記凸部は、互いに前記長手方向の重なりを有しているものである。

【0025】

この構成によれば、基部、凸部の形成により、壁面部における断面二次モーメントを高めることができる。そして、隣接する凸部が直交断面方向及び長手方向に重なりを有することで、車両用フレームに荷重が作用した時、基部の長手方向、直交断面方向に折り目(折れのきっかけ)が形成されることを防止できる。これにより、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することができ、その結果、車両用フレームの曲げ抗力特性をより向上させることができる。

さらに、リインホースメント等の補強部材を使用せず、しかも、車両用フレームの肉厚化を抑制しながら車両用フレームの曲げ抗力特性の向上を図れることから、曲げ抗力特性における性能重量効率(車両用フレームの曲げ抗力/車両用フレームの全体重量)をより向上させることができる。

【0026】

この発明の一実施態様においては、前記凸部の前記基部側の形状が多角形をなし、該多角形の辺部を形成する稜線が、隣接する他の凸部に対応する稜線と略一致するか、または隣接するように配列されるものである。

【0027】

この構成によれば、壁面部において複数の凸部を密に配置することができ、その個数を増大させることができる。このため、曲げ変形中期における壁面部の面外変形をより促進させることができ、その結果、荷重エネルギー吸収特性を向上させることができる。

【0028】

この発明の一実施態様においては、前記凸部の基部側の形状が円形をなしているものである。

【0029】

この構成によれば、凸部の基部側の稜線が一直線上に並ぶことがなくなる。これにより、車両用フレームに対して長手方向や直交断面方向以外の想定外の方向から荷重が作用した時に、基部に直線状の折り目が形成されることを防止でき、これによって屈曲部の形成を抑制することができる。

【0030】

この発明の一実施態様においては、前記第1面部と前記壁面部との間に、コーナー部が形成されており、該コーナー部には、前記凸部及び前記基部が長手方向において交互に配置されるものである。

【0031】

この構成によれば、基部、凸部により、コーナー部の頂点の変位をより効果的に抑制できる。このため、曲げ変形初期における曲げ抗力特性をさらに向上させることができる。

【発明の効果】

【0032】

この発明によれば、基部、凸部の形成により、壁面部における断面二次モーメントを高めることができる。そして、隣接する凸部が直交断面方向及び長手方向に重なりを有することで、車両用フレームに荷重が作用した時、基部の長手方向、直交断面方向に折り目(折れのきっかけ)が形成されることを防止できる。これにより、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することができ、その結果、車両用フレームの曲げ抗力特性をより向上させることができる。

さらに、リインホースメント等の補強部材を使用せず、しかも、車両用フレームの肉厚化を抑制しながら車両用フレームの曲げ抗力特性の向上を図れることから、曲げ抗力特性における性能重量効率(車両用フレームの曲げ抗力/車両用フレームの全体重量)をより向上させることができる。

【図面の簡単な説明】

【0033】

【図1】この発明の第1実施形態に係る車両用フレーム構造を示す斜視図。

【図2】車両用フレームを長手方向に直交する直交断面方向で切断した時の断面図。

【図3】第3、第4面部の各凸部の配列を説明するための正面図。

【図4】(a)車両用フレームの曲げ抗力特性、荷重エネルギー吸収特性の解析方法を説明するための図、(b)車両用フレームの湾曲状態を示す斜視図。

【図5】車両用フレームに荷重を付加した時の、該荷重に対する反力と圧子の下降ストロークとの関係、及び荷重エネルギー吸収量と圧子の下降ストロークとの関係を示すグラフ。

【図6】車両用フレームの第1面部の中央部に向かって直交断面方向上方から荷重を付加した時の車両用フレームの挙動をシミュレーション解析した結果を示す斜視図。

【図7】屈曲部における閉断面の形状を示す断面図。

【図8】基部、凸部の機能を説明するための断面図。

【図9】この発明の第2実施形態に係る車両用フレーム構造を示す図であり、第3、第4面部の各凸部の配列を説明するための正面図。

【図10】この発明の第3実施形態に係る車両用フレーム構造を示す斜視図。

【図11】第3、第4面部の各凸部の配列を説明するための正面図。

【図12】この発明の第4実施形態に係る車両用フレーム構造を示す斜視図。

【図13】この発明の第5実施形態に係る車両用フレーム構造を示す斜視図。

【図14】第3、第4面部の各凸部の配列を説明するための正面図。

【図15】従来の車両用フレームの上面部に向かって直交断面方向上方から荷重を付加した時の車両用フレームの挙動をシミュレーション解析した結果を示す斜視図。

【図16】従来の車両用フレームの屈曲部における閉断面の形状を示す断面図。

【発明を実施するための形態】

【0034】

以下、図面に基づいて本発明の実施形態を詳述する。

(第1実施形態)

まず、図1〜図8に示す第1実施形態について説明する。図1は、本発明の第1実施形態に係る車両用フレーム構造を示す斜視図であり、図2は、車両用フレーム1を長手方向に直交する直交断面方向で切断した時の断面図である。図1に示すように、本実施形態に係る車両用フレーム1は、その長手方向と直交する直交断面方向の形状が、図2に示すように略矩形状をなした管状の部材であり、第1面部1aと、該第1面部1aと対向する位置にある第2面部1bと、第1、第2面部1a、1bの間に配設された壁面部としての第3、第4面部1c、1dとを有している。そして、第1〜第4面部1a〜1dの間には、コーナー部1e〜1hが形成されている。

【0035】

また、車両用フレーム1では、第1面部1a、1bの表面が平面状をなす一方、第3、第4面部1c、1dの表面には、略全面に亘って凹凸が形成されている。

【0036】

第3、第4面部1c、1dでは、凹部に相当する基部1iと、該基部1iから断面外向きに突出する複数の凸部1jとが一体に形成され、凸部1jは、車両用フレーム1の長手方向及び直交断面方向において周期的に配列されている。

【0037】

また、本実施形態では、上述した基部1i及び凸部1jが、コーナー部1e〜1hまで及んでおり、コーナー部1e〜1hには、基部1i及び凸部1jが長手方向において交互に配置されている。

【0038】

図3は、第3、第4面部1c、1dの各凸部1jの配列を説明するための正面図である。本実施形態では、各凸部1jが角錐状をなしており、図1、図3に示すように、その基部1i(底面)側の形状が四角形とされている。そして、凸部1jは、四角形の辺部を形成する稜線1kが、隣接する他の凸部1j1、1j2、…に対応する稜線1kと略一致するように配列されている。

【0039】

また、本実施形態では、1つの凸部1jに着目した場合、この凸部1jは、図3に示すように、長手方向に隣接する凸部1j1(1j2)と互いに直交断面方向に重なりL1を有するとともに、直交断面方向に隣接する凸部1j2(1j1)と互いに長手方向に重なりL2を有している。

【0040】

このような位置関係にある凸部1j、1j1、1j2…を周期的に配列することで基部1i(稜線1k)が、車両用フレーム1の長手方向に対して斜めに一直線上に並び、その結果、長手方向及び直交断面方向には、直線状に連続した基部1i(稜線1k)が形成されないような構成となっている。

【0041】

次に、図4〜図9を参照しながら、車両用フレーム1に荷重を加えてこれを折り曲げた時の曲げ抗力特性、及び荷重エネルギー吸収特性について説明する。

本発明者は、図1に示すような車両用フレーム1を開発するにあたり、これに曲げ変形を伴うような荷重Fを付加した時の挙動をCAEによりシミュレーション解析した。

【0042】

図4(a)は、車両用フレーム1の曲げ抗力特性、荷重エネルギー吸収特性の解析方法を説明するための図である。本解析では、図4(a)に示すように、所定の長さLを有する車両用フレーム1を、この長さLより短い所定距離Dだけ離間させた固定点X、Xで支持し、この固定点X、Xの長手方向中間に位置する中央部Oに上方から圧子Yを下降させ、車両衝突時の荷重に相当する荷重Fを付加した場合を想定している。図4では、上面を第1面部1aに設定し、この第1面部1aの表面に対し荷重Fを直交断面方向上方から付加している。

【0043】

そして、荷重Fを付加した時に、車両用フレーム1にて折れ曲がりが生じるまでに加えることができる最大の荷重(ここでは最大荷重F′maxという)、及び折れ曲がりにより吸収できる荷重エネルギー(ここでは荷重エネルギー吸収量という)を算出し、これら最大荷重F′max、及びエネルギー吸収量を、それぞれ曲げ抗力特性、荷重エネルギー吸収特性の優劣を評価する目安とした。

【0044】

ところで、車両用フレーム1のような長尺の管状体が折れ曲がる時には、図4(b)で示すように、先ず長手方向において湾曲した状態となる。そして、このように湾曲状態となった時、折れ曲がりの内周側では、長手方向両端から圧縮方向の力を受ける一方、折れ曲がりの外周側では、長手方向両端から引張方向の力を受ける。図4の場合であれば、折れ曲がりの内周側、つまり圧縮方向の力を受ける側が第1面部1aとなり、折れ曲がりの外周側、つまり引張方向の力を受ける側が第2面部1bとなる。

【0045】

図5は、車両用フレーム1に荷重Fを付加した時の、該荷重Fに対する反力F′と、圧子Yの下降ストロークとの関係、及び荷重エネルギー吸収量と圧子Yの下降ストロークとの関係を示すグラフである。本発明者は、図4に示すシミュレーションにおいて、中央部Oに荷重Fを付加した後、この荷重Fに対して発生する車両用フレーム1の反力F′と、車両用フレーム1の湾曲及び折れ曲がりに伴って変化する圧子Yの位置(これを下降ストロークという)との関係をグラフ化した。

【0046】

図5では、圧子Yの下降ストロークが増加する途中で、反力F′の値にピークが現れており、それ以降は、この反力F′の値が下降ストロークの増加に伴って徐々に減少していく傾向を示している。

【0047】

このように、図5に示すグラフでは、車両用フレーム1の湾曲状態において、荷重Fを徐々に大きくした時、上述したピークが生じる前では、荷重Fが大きくなるにつれて反力F′も徐々に大きくなっていることを示している。他方、ピークが生じた後では、車両用フレーム1にて既に折れ曲がりの急速な進行が始まっており、折れ曲がりの進行によって荷重Fに対する反力F′が低下していることを示している。

【0048】

ここで、図5に示す反力F′のピーク値は、折れ曲がりが急速に進行するまでに加えることができる最大荷重F′maxを示しており、この最大荷重F′maxが、曲げ抗力の程度を表す数値となる。

【0049】

また、図5に示すグラフでは、圧子Yの下降ストロークの座標軸と反力F′のグラフとで囲まれた領域の面積SEAによって、車両用フレーム1の折れ曲がりにより吸収できる荷重エネルギー(荷重エネルギー吸収量)を求めることができる。図5では、圧子Yの下降ストロークと面積SEAとの関係もグラフ化している。

【0050】

次に、図6、図7に示すシミュレーション解析結果を参照しながら、車両用フレーム1に荷重Fを付加してこれを折り曲げた時の挙動について説明する。図6は、車両用フレーム1の第1面部1aの中央部Oに向かって直交断面方向上方から荷重Fを付加した時の車両用フレーム1の挙動をシミュレーション解析した結果を示す斜視図であり、図7は、屈曲部における閉断面の形状を示す断面図である。ここで、図6では、フレーム1の曲げ変形進行の過程を同図(a)、(b)、(c)の順に示しており、図7(a)〜(c)では、これらがそれぞれ図6(a)〜(c)に対応している。また、図6では、各部の変形量の大小を色の濃淡で示しており、変形量が大きいほど濃い色で示している。

【0051】

本発明者は、図1に示す車両用フレーム1の曲げ抗力特性、及び荷重エネルギー吸収特性を評価するにあたり、これに図4(a)に示すような荷重Fを付加した時の車両用フレーム1各部の変形量を算出した。

【0052】

図6〜図8を見てみると、車両用フレーム1に荷重Fが付加された直後には、荷重Fが作用する中央部Oに屈曲部が現れ、主にこの屈曲部で面外変形が発生していることが分かる。例えば、前記屈曲部では、荷重Fが直接作用する第1面部1a及びその両端のコーナー部1e、1fに凹みが生じている(図中の変形箇所α参照)。

【0053】

ところが、本実施形態の車両用フレーム1では、第3、第4面部1c、1dにて断面内向きの凹みが生じ、しかも、コーナー部1e、1fの頂点P(図7参照)が外側へ大幅に変位することが抑制されている。そして、コーナー部1e、1f及びその周辺の領域には、図7に示すような突起βが現れている。

【0054】

また、特に図7を見ると、第3、第4面部1c、1dでの断面内向きの凹みとともに、第1面部1aと対向する第2面部1bでは、断面内向きの凹みが新たに生じている。

【0055】

本実施形態では、第3、第4面部1c、1dの基部1i及び凸部1jにより、図8に示すような凹凸が車両用フレーム1の直交断面方向のみならず、その長手方向に連続的に形成されている。そして、第3、第4面部1c、1dでは、基部1i、及び凸部1jの頂部11mが中立軸(面)NAから離間して配置されることにより、その断面二次モーメントが高められた構造となっている。

【0056】

ここで、前記屈曲部において面外変形が発生した時には、該屈曲部に対応する位置で、第3、第4面部1c、1dに図8に示すような変形が長手方向及び直交断面方向に発生するが、その時第3、第4面部1c、1dにおける高い断面二次モーメントにより高い曲げ抗力が発揮される。

【0057】

さらに、本実施形態では、図3に示すように、1つの凸部1jに対し長手方向に隣接するものと互いに直交断面方向に重なりL1を有することにより、車両用フレーム1に荷重Fが付加された時、基部1iにおいて直交断面方向に折り目(折れのきっかけ)が形成されることを防止できる。このため、コーナー部1e、1f及びその周辺の第3、第4面部1c、1dが、図15に示すように断面外向きに大きく突出することを抑制できる。

【0058】

そして、1つの凸部1jに対し直交断面方向に隣接するものと互いに長手方向に重なりL2を有することにより、車両用フレーム1に荷重Fが付加された時、基部1iにおいて長手方向に折り目が形成されることを防止できる。このため、前記屈曲部のコーナー部1e、1fの頂点Pが、図16に示すように断面外向きに大幅に変位することを抑制できる。

【0059】

本発明者は、図6、図7に示す解析結果から、第3、第4面部1c、1dにおける高い断面二次モーメントや、凸部1j同士の重なりL1、L2によって、前記屈曲部における断面外向きの面外変形をより効果的に抑制できることを見出した。

【0060】

また、本発明者は、新たに第2面部1bにも面外変形が生じていることから、コーナー部1e、1f及びその周辺における面外変形が抑制された分、引張方向の力を受ける第2面部1bでも荷重Fを受け止めることが可能になり、その結果、前記屈曲部の閉断面全体における曲げ抗力が向上することを見出した。

【0061】

このように、第3、第4面部1c、1dにおいて、1つの凸部1jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、長手方向に隣接するものと互いに直交断面方向に重なりを有するように、複数の凸部1jを周期的に配列したことで、曲げ変形初期の屈曲部における断面外向きの面外変形をより効果的に抑制することができる。

【0062】

このため、図5に示す最大荷重F′maxを図中二点鎖線で示すように高めることができ、その結果、車両用フレーム1の曲げ変形が急速に進行するまでの、曲げ変形初期(図5参照)における曲げ抗力特性を向上させることができる。

【0063】

また、この場合、リインホースメント等の補強部材を使用せず、しかも車両用フレーム1の肉厚化を抑制しながら車両用フレーム1の曲げ抗力特性の向上を図れることから、曲げ抗力特性における性能重量効率(最大荷重F′max/車両用フレーム1の全体重量)を向上させることができる。

【0064】

また、車両用フレーム1の曲げ変形時には、図7に示すような突起βがコーナー部1e、1f、及びその周辺の領域に形成されているが、これは、第1面部1aの両側に位置するコーナー部1e、1fにおいて、基部1i及び凸部1jを長手方向に交互に配置したことによって、コーナー部1e、1fにおける断面二次モーメントが向上しているためと推察される。このコーナー部1e、1fにおける基部1i、凸部1jの配置により、頂点Pの変位をより効果的に抑制でき、曲げ変形初期における曲げ抗力特性をさらに向上させることができる。

【0065】

ところで、本発明者は、反力F′のピーク(最大荷重F′max)が生じた後に、車両用フレーム1の曲げ変形が進行する曲げ変形中期(図5参照)において、面積SEAが増大していることを見出した。

【0066】

これは、曲げ変形初期に発生した第3、第4面部1c、1dにおける面外変形の範囲が、車両用フレーム1の曲げ変形の進行に伴い拡大することによって、第3、第4面部1c、1dが、広範囲に亘って荷重Fのエネルギー吸収に寄与しているためと推察される。

【0067】

ここで、本実施形態のように、各凸部1jの基部1i側を多角形(ここでは四角形)とし、かつその稜線1kを、隣接する凸部1jに対応する稜線1kと略一致するように配列すると、第3、第4面部1c、1dにおいて凸部1jを密に配置することができ、その個数を増大させることができる。このような構成にすることで、曲げ変形中期における第3、第4面部の面外変形をより促進させることができ、その結果、荷重エネルギー吸収特性を向上させることができる。

【0068】

(第2実施形態)

但し、本発明では、凸部1jの基部1i側の形状を多角形とする場合、その稜線1k同士を一致させることに必ずしも限定されない。例えば、図9に示すように、稜線1k同士が所定間隔を隔てて隣接するように、凸部1j、1j1、1j2を配列してもよい。この場合、帯状に連続した基部1i′が車両用フレーム1の長手方向に対して斜めに形成される。

【0069】

要するに、本発明では、図9にも示すように、1つの凸部1jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、長手方向に隣接するものと互いに直交断面方向に重なりを有するような配置となっていればよい。なお、図9において、図1〜図8に示す第1実施形態と同様の構成要素については、同一の番号を付して説明を省略する。

【0070】

また、凸部の基部側を多角形とする場合、その形状は、四角形に限定されず、五角形、六角形、…等とすることもできる。

【0071】

また、第1、第2実施形態では、凸部1jを角錐状に形成したが、必ずしもこれに限定されるものではなく、例えば、角錐台状に形成してもよい。

【0072】

また、凸部を基部から断面外向きに突出させることにも限定されず、これを断面内向きに突出させてもよい。

【0073】

(第3実施形態)

次に、図10〜図11に示す第3実施形態について説明する。図10は、本発明の第3実施形態に係るフレーム構造を示す斜視図であり、図11は、第3、第4面部2c、2dの各凸部2jの配列を説明するための正面図である。図10に示すように、本実施形態に係る車両用フレーム2では、その第3、第4面部2c、2dにおいて、基部2i側の形状が円形をなす半球状の凸部2jが形成されている。

【0074】

本実施形態に係る車両用フレーム2は、第1実施形態と同様、直交断面方向の形状が、略矩形状をなした管状の部材であり、平面状の第1、第2面部2a、2bと、基部2i、2jを形成した第3、第4面部2c、2dとを有している。そして、第1〜第4面部2a〜2dの間には、コーナー部2e〜2hが形成されている。

【0075】

ここで、第3、第4面部2c、2dでは、図11に示すように、1つの凸部2jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、直交断面方向に隣接するものと互いに長手方向に重なりを有して、長手方向及び垂直断面方向に連続した基部2iが形成されないように構成されている。

【0076】

この場合、半球状の凸部2jであっても、隣接する凸部2j同士で、第1実施形態と同様の重なりを有することにより、曲げ変形初期の屈曲部における断面外向きの面外変形を効果的に抑制することができる。

【0077】

また、本実施形態では、凸部2jの基部2i側の形状を円形にしたことで、第1、第2実施形態の場合と異なり、稜線2kが一直線上に並ぶことがない。このように、稜線2kが一直線上に並んだ部分を形成しないようにすることで、車両用フレーム2に対して長手方向や直交断面方向以外の想定外の方向から荷重が作用した時、基部2iに直線状の折り目が形成されることを防止でき、これによって屈曲部の形成を確実に抑制できる。

【0078】

なお、本発明において、凸部の基部側を円形に形成する場合としては、図10、図11に示すように真円形状に形成する場合のみならず、例えば、楕円形状に形成する場合も含まれる。

【0079】

また、本発明では、基部及び凸部をコーナー部に形成することに必ずしも限定されない。図10、図11に示すように、基部2i、凸部2jをコーナー部2e、2fから離間した位置に形成してもよい。

【0080】

(第4実施形態)

また、本発明では、図12に示すように、直交断面方向の形状がコの字状をなす第1パネル部材3Aと、平板状の第2パネル部材3Bとによって矩形管状の車両用フレーム3を形成してもよい。第1パネル部材3Aには、その両端部にて断面外向きに突出するフランジ部3n、3nが形成されており、第1パネル部材3Aと第2パネル部材3Bとを対向させ、フランジ部3n、3nと第2パネル部材3Bの両端部とを結合することにより、車両用フレーム3が矩形管状をなしている。

【0081】

本実施形態では、第1パネル部材3Aにおいて、第1面部(中央面部)3aと、その両側に連続する第3、第4面部(側面部)3c、3dと、フランジ部3nとが形成され、第1面部3aと、第3、第4面部3c、3dとの間には、コーナー部3e、3fが形成されている。

【0082】

また、第2パネル部材3Bにおいては、第2面部3bが形成され、第1、第2パネル部材3A、3Bの結合により、コーナー部1g、1hに対応するコーナー部3g、3hが形成されている。ここで、第1、第2パネル部材3A、3Bを結合した時、第3、第4面部3c、3dは、第1、第2面部3a、3bの間に配設される。

【0083】

そして、第1パネル部材3Aでは、その第3、第4面部3c、3dにおいて、基部3iから断面外向きに突出する円錐台状の凸部3jが複数一体に形成され、車両用フレーム3の長手方向及び直交断面方向において周期的に配列されている。なお、本実施形態では、上述したように、基部3i側の形状が円形をなす円錐台状の凸部3jとしているが、必ずしもこれに限定されるものではない。

【0084】

(第5実施形態)

また、本発明では、凸部の基部側の形状を、多角形や円形とすることに必ずしも限定されない。例えば、図13に示す車両用フレーム4の凸部4jのように、その基部4i側を十字型に形成してもよい。

【0085】

本実施形態では、車両用フレーム4が、第3実施形態と同様、直交断面方向の形状がコの字状をなす第1パネル部材4Aと、平板状の第2パネル部材4Bとにより構成されている。この車両用フレーム本体4において、符号4a〜4dで示す車両用フレーム4の部位は、それぞれ第1〜第4面部であり、その他、4e〜4hはコーナー部、4nは、フランジ部である。但し、本実施形態において、車両用フレーム4を、2つのフレーム部材4A、4Bによって形成することに必ずしも限定されない。

【0086】

本実施形態においても、各凸部4j、4j、…は、図14に示すように、その1つの凸部4jに対し長手方向に隣接するものと互いに直交断面方向に重なりを有するとともに、直交断面方向に隣接するものと互いに長手方向に重なりを有している。このため、凸部4jにおいて十字型の辺部を形成する稜線4kは、略階段状に形成され、これにより、長手方向及び直交断面方向には、直線状に連続した基部4iが形成されないような構成となっている。

【0087】

(その他の実施形態)

なお、上述した各実施形態では、第3、第4面部に同じ形状をなす凸部を複数配列することとしているが、異なる形状の凸部を配列するようにてもよい。

【0088】

この発明の構成と、上述の実施形態との対応において、

この発明の、壁面部は、第3面部1c、2c、3c、4c、第4面部1d、2d、3d、4dに対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、多くの実施の形態を得ることができる。

【符号の説明】

【0089】

1、2、3、4…車両用フレーム

1a、2a、3a、4a…第1面部

1b、2b、3b、4b…第2面部

1c、2c、3c、4c…第3面部

1d、2d、3d、4d…第4面部

1e、1f、2e、2f、3e、3f、4e、4f、…コーナー部

1i、1i′、2i、3i、4i…基部

1j、2j、3j、4j…凸部

1k、2k、4k…稜線

【特許請求の範囲】

【請求項1】

車体の一部を構成し、車両の衝突時に荷重が作用して曲げ変形が生ずる管状のフレーム構造であって、

前記荷重が作用した時に圧縮方向の力が作用する第1面部と、

引張方向の力が作用する第2面部と、

前記第1、第2面部の間に配設された壁面部とを有し、

該壁面部には、基部と、該基部から断面外向き、または内向きに突出する複数の凸部とを一体に形成しており、

前記凸部は、フレームの長手方向に複数周期的に配列されるとともに、

前記長手方向に直交する直交断面方向に複数周期的に配列され、

前記フレームの長手方向に隣接する前記凸部は、互いに前記直交断面方向の重なりを有し、

前記直交断面方向に隣接する前記凸部は、互いに前記長手方向の重なりを有している

車両用フレーム構造。

【請求項2】

前記凸部は、その前記基部側の形状が多角形をなし、

該多角形の辺部を形成する稜線が、隣接する他の凸部に対応する稜線と略一致するか、または隣接するように配列される

請求項1記載の車両用フレーム構造。

【請求項3】

前記凸部は、その基部側の形状が円形をなしている

請求項1記載の車両用フレーム構造。

【請求項4】

前記第1面部と前記壁面部との間には、コーナー部が形成されており、

該コーナー部には、前記凸部及び前記基部が長手方向において交互に配置される

請求項1〜3のいずれか一項に記載の車両用フレーム構造。

【請求項1】

車体の一部を構成し、車両の衝突時に荷重が作用して曲げ変形が生ずる管状のフレーム構造であって、

前記荷重が作用した時に圧縮方向の力が作用する第1面部と、

引張方向の力が作用する第2面部と、

前記第1、第2面部の間に配設された壁面部とを有し、

該壁面部には、基部と、該基部から断面外向き、または内向きに突出する複数の凸部とを一体に形成しており、

前記凸部は、フレームの長手方向に複数周期的に配列されるとともに、

前記長手方向に直交する直交断面方向に複数周期的に配列され、

前記フレームの長手方向に隣接する前記凸部は、互いに前記直交断面方向の重なりを有し、

前記直交断面方向に隣接する前記凸部は、互いに前記長手方向の重なりを有している

車両用フレーム構造。

【請求項2】

前記凸部は、その前記基部側の形状が多角形をなし、

該多角形の辺部を形成する稜線が、隣接する他の凸部に対応する稜線と略一致するか、または隣接するように配列される

請求項1記載の車両用フレーム構造。

【請求項3】

前記凸部は、その基部側の形状が円形をなしている

請求項1記載の車両用フレーム構造。

【請求項4】

前記第1面部と前記壁面部との間には、コーナー部が形成されており、

該コーナー部には、前記凸部及び前記基部が長手方向において交互に配置される

請求項1〜3のいずれか一項に記載の車両用フレーム構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図16】

【図6】

【図15】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図16】

【図6】

【図15】

【公開番号】特開2011−16409(P2011−16409A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−161364(P2009−161364)

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]