車両用フレーム構造

【課題】重量の増加を抑制しつつフレームの曲げ強度を向上させることができる車両用フレーム構造を提供する。

【解決手段】フレーム1は、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、引張方向の力が作用する第2面部21と、該フレーム1の第1面部11と第2面部21との間に位置し、該第1面部11と第2面部21との間でそれぞれ角部1a、1bを形成する両側の第3面部12、22とを有し、第1面部11と第3面部12、22との間に形成される角部1aが曲線部1cで形成されるとともに第3面部12、22における曲線部1cに隣接する部分が直線部12aで形成され、フレーム1は、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を有している。

【解決手段】フレーム1は、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、引張方向の力が作用する第2面部21と、該フレーム1の第1面部11と第2面部21との間に位置し、該第1面部11と第2面部21との間でそれぞれ角部1a、1bを形成する両側の第3面部12、22とを有し、第1面部11と第3面部12、22との間に形成される角部1aが曲線部1cで形成されるとともに第3面部12、22における曲線部1cに隣接する部分が直線部12aで形成され、フレーム1は、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を有している。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、自動車等の車両における車体の一部を構成する車両用フレームの構造に関し、より詳しく言えば、閉断面状に形成された車両用フレームの構造に関する。

【背景技術】

【0002】

周知のように、自動車等の車両における車体の一部を構成するピラーやサイドシルなどの車両用フレーム(車体フレーム)は一般に、閉断面状に形成されている。また、車体フレームとしては、断面ハット状に形成した2枚の板状部材のフランジ部を互いに重ね合わせて閉断面状に形成した車体フレームの内部に、両側のフランジ接合部同士をつなぐように補強部材を追加して補強するようにしたものが一般に知られている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−95131号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、閉断面状に形成された車体フレームの内部に両側のフランジ部同士をつなぐように補強部材を追加して補強する場合、補強部材によって重量の増加を招くこととなるので、ピラーやサイドシルなどの車体フレームにおいては、如何に重量の増加を抑制しつつ補強するかが重要な課題となっている。

【0005】

一方、ピラーやサイドシルなどの車体フレームにおいては、例えば側突時などに乗員の安全性を確保するため、車体フレームに外部から荷重が作用した場合においても、車体フレームが車内側へ変形しないように、車体フレームの曲げ強度を高めることが求められている。

【0006】

閉断面状に形成された車体フレームに外部から荷重が作用して曲げ変形する場合には、荷重が作用した時に圧縮方向の力が作用する第1面部が荷重の入力方向に沿って車体フレームの内方側へ変形し、この変形に伴って該第1面部に隣接する面部が車体フレームの外方側に膨らんで面外変形が生じることが知られている。

【0007】

従って、外部から荷重が作用することがある車体フレームにおいては、車体フレームの内方側への第1面部の曲げ変形に伴って変形する該第1面部に隣接する面部の外方側への変形を抑制することができれば、車体フレーム全体の曲げ変形を有効に抑制することができ、車体フレーム全体の曲げ強度を高めることができると考えられる。

【0008】

前記特許文献1に記載されるように、車体フレームの内部に両側のフランジ部同士をつなぐように補強部材を追加することで、外部から荷重が作用した時に車体フレームの内方側への第1面部の曲げ変形に伴って変形する該第1面部に隣接する面部の外方側への変形を抑制することができるものの、比較的大きな重量を占める車体フレームにおいてはより一層の軽量化が求められており、重量効率の高い車体フレームが望まれている。

【0009】

そこで、本発明は、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる車両用フレーム構造を提供することを目的とする。

【課題を解決するための手段】

【0010】

このため、本願の請求項1に係る発明は、車体の一部を構成し、閉断面状に形成されたフレームを有する車両用フレーム構造であって、前記フレームは、外部から荷重が作用した時に圧縮方向の力が作用する第1面部と、該第1面部に対向し、引張方向の力が作用する第2面部と、該フレームの第1面部と第2面部との間に位置し、該第1面部と第2面部との間でそれぞれ角部を形成する両側の第3面部とを有し、前記第1面部と前記両側の第3面部との間に形成される両側の前記角部がそれぞれ前記フレームの断面において曲線状に延在する曲線部で形成されるとともに前記第3面部における前記曲線部に隣接する部分が前記フレームの断面において直線状に延在する直線部で形成され、前記フレームは、両側の前記第3面部における前記曲線部と前記直線部との境界部どうしを連結する第1連結部を有している、ことを特徴としたものである。

【0011】

また、本願の請求項2に係る発明は、請求項1に係る発明において、前記第1面部は、両側の前記曲線部の間の部分が直線状に延在する直線部で形成され、前記第1連結部は、前記第1面部の直線部と略平行に設けられている、ことを特徴としたものである。

【0012】

更に、本願の請求項3に係る発明は、請求項1又は請求項2に係る発明において、前記フレームは、前記第1面部と前記第1連結部とを連結する第2連結部を有し、前記第2連結部は、前記フレームの長手方向と直交する方向において前記第1面部に対して略垂直方向に延びている、ことを特徴としたものである。

【0013】

また更に、本願の請求項4に係る発明は、請求項3に係る発明において、前記フレームは、前記第1面部における両側の第3面部側及び両側の第3面部の間の中央側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、ことを特徴としたものである。

【0014】

また更に、本願の請求項5に係る発明は、請求項3に係る発明において、前記フレームは、前記第1面部における両側の第3面部側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、ことを特徴としたものである。

【0015】

また更に、本願の請求項6に係る発明は、請求項3に係る発明において、前記第2連結部は、前記第1面部における両側の第3面部の間の中央側を前記第1連結部と連結するように設けられた前記第2連結部を有している、ことを特徴としたものである。

【0016】

また更に、本願の請求項7に係る発明は、請求項1から請求項6の何れか1項に係る発明において、前記フレームは、車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーである、ことを特徴としたものである。

【発明の効果】

【0017】

本願の請求項1に係る車両用フレーム構造によれば、閉断面状に形成されたフレームは、外部から荷重が作用した時に圧縮方向の力が作用する第1面部と、引張方向の力が作用する第2面部と、フレームの第1面部と第2面部との間に位置する両側の第3面部とを有し、第1面部と両側の第3面部との間に形成される両側の角部がそれぞれ曲線部で形成されるとともに第3面部における曲線部に隣接する部分が直線部で形成され、フレームは、両側の第3面部における曲線部と直線部との境界部どうしを連結する第1連結部を有している。

【0018】

これにより、外部から荷重が作用した時に、フレームの内方側への第1面部の変形に伴って第1面部の両側の第3面部が外方側に膨らんで変形することを、両側の第3面部における曲線部と直線部との境界部どうしを連結する第1連結部によって有効に抑制することができるので、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、フレームの内方側への第1面部の変形に伴って、第1連結部がフレームの内方側へ変形される際には、第1連結部が両側の第3面部をフレームの内方側へ引っ張るように作用するので、両側の第3面部が外方側に膨らんで変形することを抑制することができ、前記効果を有効に得ることができる。また、軽量化を図ることができるので、燃費を改善することができ、省エネルギー効果を高めることができる。

【0019】

また、本願の請求項2に係る発明によれば、第1面部は、両側の曲線部の間の部分が直線部で形成され、第1連結部は、第1面部の直線部と略平行に設けられていることにより、外部から荷重が作用した時に第1連結部の両側に作用する荷重を略等しくすることができるので、両側の第3面部の外方側への変形をより有効に抑制することができる。

【0020】

更に、本願の請求項3に係る発明によれば、フレームは、第1面部と第1連結部とを連結する第2連結部を有し、第2連結部は、前記フレームの長手方向と直交する方向において第1面部に対して略垂直方向に延びていることにより、フレームの内方側への第1面部の変形に伴って、第2連結部を介して第1連結部をフレームの内方側へ変形させることができるので、第1連結部が両側の第3面部をフレームの内方側へ引っ張るように作用することができ、前記効果をより有効に奏することができる。

【0021】

また更に、本願の請求項4に係る発明によれば、フレームは、第1面部における両側の第3面部側及び両側の第3面部の間の中央側をそれぞれ第1連結部と連結するように設けられた第2連結部を有していることにより、前記効果をより具体的に実現することができる。

【0022】

また更に、本願の請求項5に係る発明によれば、フレームは、第1面部における両側の第3面部側をそれぞれ第1連結部と連結するように設けられた第2連結部を有していることにより、前記効果をより具体的に実現することができる。

【0023】

また更に、本願の請求項6に係る発明によれば、フレームは、第1面部における両側の第3面部の間の中央側を第1連結部と連結するように設けられた第2連結部を有していることにより、前記効果をより具体的に実現することができる。

【0024】

また更に、本願の請求項7に係る発明によれば、フレームは、車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーであることにより、重量の増加を抑制しつつセンタピラーの曲げ強度を向上させることができ、例えば側突時などにセンタピラーに外部から荷重が作用した時にセンタピラーが曲げ変形されることを有効に抑制することができる。

【図面の簡単な説明】

【0025】

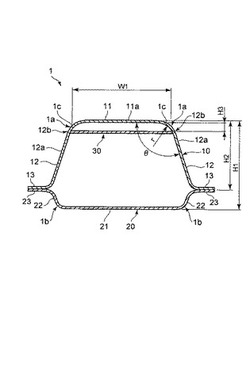

【図1】本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームを示す斜視図である。

【図2】図1におけるY2−Y2線に沿った車体フレームの断面図である。

【図3】前記車体フレームについて圧子の下降ストロークと曲げ荷重との関係を示すグラフである。

【図4】前記車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す断面図である。

【図5】上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示す図である。

【図6】上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示すグラフである。

【図7】上角部の曲率半径が5mm及び25mmである車体フレームの断面を示す断面図である。

【図8】上角部の曲率半径が5mm及び25mmである車体フレームについて曲げ強度の解析結果を示すグラフである。

【図9】本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームの変形例を示す断面図である。

【図10】本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレームを示す断面図である。

【図11】上角部の曲率半径が15mmである前記車体フレームについて曲げ強度の解析結果を示す図である。

【図12】閉断面状に形成された車体フレームを示す斜視図である。

【図13】車体フレームの曲げ変形挙動を解析するためのシミュレーションについて説明するための説明図である。

【図14】図12に示す車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す斜視図である。

【図15】図14における車体フレームの屈曲部を示す断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について、添付図面を参照しながら説明する。なお、以下の説明では、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語など特定の方向を意味する用語を使用するが、それらの使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が限定されるものではない。

【0027】

本願発明者等は、閉断面状に形成されたフレームを有する車両用フレーム構造において、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる車両用フレーム構造の開発にあたり、先ず、閉断面状に形成された車体フレームに外部から曲げ荷重を入力して車体フレームが曲げ変形する際の変形挙動について、CAE(Computer Aided Enginnering)によるシミュレーション解析を行った。

【0028】

図12は、閉断面状に形成された車体フレームを示す斜視図である。図12に示すように、底面部111、121、側面部112、122及びフランジ部113、123を備え断面ハット状に形成した2枚の金属製の板状部材110、120のフランジ部113、123を互いに重ね合わせることにより、第1の板状部材110と第2の板状部材120とによって閉断面状に形成された車体フレーム101を解析モデルとして用い、シミュレーション解析を行った。

【0029】

図13は、車体フレームの曲げ変形挙動を解析するためのシミュレーションについて説明するための説明図であり、図14は、図12に示す車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す斜視図、図15は、図14における車体フレームの屈曲部を示す断面図である。なお、図14では、荷重を付加する圧子を省略して示すとともにフレーム各部の変形量の大小を色の濃淡で表し、変形量が大きいほど濃い色で表している。また、図14及び図15では、フレームの曲げ変形の進行状態を(a)、(b)、(c)、(d)の順に表している。

【0030】

図13(a)に示すように、第1の板状部材110の底面部111が上側になるように配置した状態で、所定長さX1を有する車体フレーム101を、この長さX1より短い所定距離X2だけ離間させた2つの固定点131で支持させ、2つの固定点131の中間位置に対応する車体フレーム101の上面部である第1の板状部材110の底面部111の長手方向における中央部P1に上方から圧子132を一定速度で下降させ、圧子132を介して、側突時などに外部から入力される荷重を模擬した荷重Fを車体フレーム101に作用させ、車体フレーム101の曲げ変形挙動を調べた。

【0031】

車体フレーム101に外部から曲げ荷重Fが作用する場合、図13(b)に示すように、車体フレーム101は下側に凸状に湾曲して変形し、上面部111では長手方向両端から圧縮方向の力が作用して圧縮応力が生じ、車体フレーム101の下面部である第2の板状部材120の底面部121では長手方向両端から引張方向の力が作用して引張応力が生じることとなる。また、車体フレーム101の両側の側面部である第1の板状部材110の側面部112及び第2の板状部材120の側面部122には、中立軸105より上面部111側では圧縮応力が生じ、中立軸105より下面部121側では引張応力が生じることとなる。

【0032】

図14及び図15の(a)に示すように、圧子132が車体フレーム101の上方から下降して車体フレーム101に接触すると、車体フレーム101の上面部111及び下面部121において応力が生じ始める。そして、図14及び図15の(b)、(c)、(d)に示すように、圧子132の下降ストロークが大きくなるにつれて、車体フレーム101が下側に凸状に湾曲して変形され、車体フレーム101は、上面部111で圧縮方向の力が作用し、下面部121で引張方向の力が作用し、荷重Fが付加される中央部P1から曲げ変形される。

【0033】

また、図15(b)において矢印d1で示すように、車体フレーム101の上面部111が車体フレーム101の内方側へ変形され、この変形に伴って、図15(b)において矢印d2で示すように、上面部111に隣接する側面部112、122が車体フレーム101の長手方向と直交する方向である直交断面方向において外方側に膨らんで面外変形を生じる。

【0034】

具体的には、図15において右側に位置する車体フレーム101の側面部112、122が右側に膨らむとともに図15において左側に位置する車体フレーム101の側面部112、122が左側に膨らんで変形し、図14における変形箇所αで示すように、車体フレーム101の上面部111と側面部112、122、具体的には第1の板状部材110の側面部112との間に形成される角部101aに変形量の大きい部分が生じて車体フレーム101が曲げ変形される。

【0035】

このシミュレーション解析結果から、閉断面状に形成された車体フレーム101に外部から荷重Fが作用して曲げ変形する場合には、荷重Fが作用した時に圧縮方向の力が作用する上面部111が荷重Fの入力方向に沿って車体フレーム101の内方側へ変形し、この変形に伴って上面部111に隣接する側面部112、122が車体フレーム101の外方側に膨らんで面外変形が生じ、車体フレーム101が曲げ変形されることが分かる。

【0036】

従って、車体フレーム101に外部から荷重が作用した時に、圧縮方向の力が作用する上面部111と引張方向の力が作用する下面部121との間に位置して上面部111との間で角部101aを形成する両側の側面部112、122の外方側への変形を効果的に抑制することができれば、車体フレーム101の曲げ強度を効果的に高めることができると考えられる。

【0037】

以下、本発明の実施形態に係る車両用フレーム構造について説明する。

図1は、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームを示す斜視図であり、図2は、図1におけるY2−Y2線に沿った車体フレームの断面図である。

【0038】

図1及び図2に示すように、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレーム1は、例えば車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーや車体下部において車体前後方向に延びるように配設されたサイドシルなどに適用することができるものであり、鋼板などの金属製の板状素材を断面ハット状にプレス加工して得られる第1の板状部材10と第2の板状部材20とを備えている。

【0039】

これら第1及び第2の板状部材10、20はそれぞれ、略平面状に形成される底面部11、21と、底面部11、21の両側において底面部11、21から所定角度を有するように延び、略平面状に形成される側面部12、22と、側面部12、22から底面部11、22と平行に外側に延びるフランジ部13、23とを備え、断面ハット状に形成されている。

【0040】

そして、第1の板状部材10と第2の板状部材20とが、第1の板状部材10のフランジ部13と第2の板状部材20のフランジ部23とを重ね合わせて溶接等によって接合されることにより、第1の板状部材10の底面部11と第2の板状部材20の底面部21が対向するとともに第1の板状部材10の底面部11と第2の板状部材20の底面部21との間に位置する第1の板状部材10の両側の側面部12及び第2の板状部材20の両側の側面部22がそれぞれ対向し、車体フレーム1は、閉断面状に形成されている。

【0041】

図2に示すように、車体フレーム1では、第1の板状部材10の底面部11と両側の側面部12との間にそれぞれ角部1aが形成され、この角部1aは、車体フレーム1の長手方向と直交する方向である直交断面方向において曲線状に延在し、所定の曲率半径を有する曲線部1cで形成されている。また、第2の板状部材20の底面部21と両側の側面部22との間にそれぞれ形成される角部1bについても、前記直交断面方向において曲線状に延在し、所定の曲率半径を有する曲線部で形成されている。

【0042】

車体フレーム1ではまた、第1の板状部材10の両側の側面部12においてそれぞれ曲線部1cに隣接する部分が前記直交断面方向において直線状に延在する直線部12aで形成されるとともに、第1の板状部材10の底面部11において両側の曲線部1cの間の部分が前記直交断面方向において直線状に延在する直線部11aで形成されている。

【0043】

本実施形態ではまた、第1の板状部材10の底面部11と第2の板状部材20の底面部21との間において第1の板状部材10の両側の側面部12を連結する略平板状の第1の補強部材30が取り付けられている。この第1の補強部材30は、鋼板などの金属製の板状素材から形成され、車体フレーム1の長手方向に沿って延びるとともに、第1の板状部材10の両側の側面部12における曲線部1cと直線部12aとの境界部12bどうしを連結するように両側の側面部12に溶接等によって接合されている。

【0044】

車体フレーム1では、第1の板状部材10の底面部11と両側の側面部12との間の両側の角部1aがそれぞれ所定の曲率半径を有する曲線部1cで形成されるとともに曲線部1cの曲率半径が等しくなるように形成され、第1の補強部材30は、第1の板状部材10の底面部11の直線部11aと略平行に設けられている。

【0045】

このようにして構成される車体フレーム1では、外部から曲げ荷重が入力されることが想定される方向に第1の板状部材10の底面部11が対向するように配置される。これにより、外部から曲げ荷重が作用する時に、第1の板状部材10の底面部11に圧縮方向の力が作用し、第2の板状部材20の底面部21に引張方向の力が作用することとなる。

【0046】

このように、本発明の第1の実施形態に係る車体フレーム1は、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、第1面部11に対向し、引張方向の力が作用する第2面部21と、車体フレーム1の第1面部11と第2面部21との間に位置する両側の第3面部12、22とを有し、第1面部11と両側の第3面部12、22との間に形成される両側の角部1aが曲線部1cで形成されるとともに第3面部12、22の曲線部1cに隣接する部分が直線部12aで形成され、車体フレーム1は、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を有している。

【0047】

本実施形態ではまた、本発明の第1の実施形態に係る車体フレーム1について、図12に示す車体フレーム101と同様に、圧子を介して外部から荷重を作用したときの曲げ荷重をシミュレーション解析により評価した。なお、車体フレーム1は、第1の補強部材30を追加すること以外は図12に示した車体フレーム101と同様のものを用いて評価した。

【0048】

具体的には、車体フレーム1について、第1の板状部材10を板厚が1.8mmである980MPa級高張力鋼板とし、第2の板状部材20を板厚が1.0mmである590MPa級高張力鋼板とし、第1の補強部材30を板厚が1.0mmである980MPa級高張力鋼板とし、第1の板状部材10の底面部11と第2の板状部材20の底面部21の距離H1を88mmとし、第1の板状部材10の底面部11の前記直交断面方向における長さW1を92.5mmとし、第1の板状部材10の底面部11と両側の側面部12とのなす角度θをそれぞれ106.5度とし、曲線部1cの曲率半径rをそれぞれ15mmとし、第1の板状部材10の底面部11とフランジ部13の距離H2を67mmとし、第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を10mmとしたものについて評価を行った。なお、第1の板状部材10の底面部11において直線部11aの前記直交断面方向における長さは70mmである。

【0049】

図3は、前記車体フレームについて圧子の下降ストロークと曲げ荷重との関係を示すグラフであり、図3では、圧子が車体フレームに接触した位置からの下降ストロークを横軸にとり、荷重Fに対する反力である曲げ荷重を横軸にとって表示し、図1に示す車体フレーム1の解析結果を実線で表し、図12に示す車体フレーム101の解析結果を破線で表している。また、図4は、前記車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す断面図であり、屈曲部の断面において、図1に示す車体フレーム1の曲げ変形の進行状態を(a)、(b)、(c)、(d)の順に表している。

【0050】

図3において破線で示すように、図12に示す車体フレーム101では、外部から荷重が作用したときの曲げ荷重の最大値が約22.5kNであるのに対し、図3において実線で示すように、両側の第1の板状部材10の側面部12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1の補強部材30が設けられた車体フレーム1では、曲げ荷重の最大値が約40kNであり、第1の補強部材30を追加した車体フレーム1では、第1の補強部材30が設けられていない車体フレーム101に比して最大曲げ強度を向上させることができる。

【0051】

図4(a)に示すように、車体フレーム1についても、圧子132が車体フレーム1の上方から下降して車体フレーム1に接触すると、第1の板状部材10の底面部(第1面部)11及び第2の板状部材20の底面部(第2面部)21において応力が生じ始め、圧子132の下降ストロークが大きくなるにつれて、車体フレーム1が下側に凸状に湾曲して変形され、車体フレーム1は、第1面部11で圧縮方向の力が作用し、第2面部12で引張方向の力が作用する。

【0052】

また、車体フレーム1についても、図4の(b)、(c)、(d)に示すように、圧子132の下降ストロークが大きくなるにつれて、第1面部11が車体フレーム1の内方側へ変形されているが、第1面部11に隣接する第1の板状部材10の側面部(第3面部)12及び第2の板状部材20の側面部(第3面部)22が車体フレーム1の長手方向と直交する方向である直交断面方向において外方側に膨らんで面外変形を生じることが抑制されている。

【0053】

このように、車体フレーム1では、外部から荷重が作用した時に、車体フレーム1の内方側への第1面部11の変形に伴って第1面部11の両側の第3面部12、22が外方側に膨らんで変形することを、両側の第3面部11、12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30によって有効に抑制することができるので、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、車体フレーム1の内方側への第1面部11の変形に伴って、第1連結部30が車体フレーム1の内方側へ変形される際には、第1連結部30が両側の第3面部11、12を車体フレーム1の内方側へ引っ張るように作用するので、両側の第3面部11、12が外方側に膨らんで変形することを抑制することができ、前記効果を有効に得ることができる。

【0054】

本実施形態ではまた、車体フレーム1の内部に補強部材30を追加する場合について補強部材30の位置と曲げ強度の重量効率、具体的には、図12に示す車体フレーム101(比較例)についての単位重量当りの最大曲げ荷重に対する各車体フレームの単位重量当りの最大曲げ荷重の割合との関係について調べた。

【0055】

図5は、上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示す図であり、角部1aの曲線部1cの曲率半径が15mmである車体フレームについて解析した結果を示している。図5に示すように、車体フレーム1の内部に取り付けられる第1の補強部材30を、第1の板状部材10の底面部11からそれぞれ所定距離離間させたものについて最大曲げ荷重を解析し、比較例に対する単位重量当りの最大曲げ荷重の割合を評価した。

【0056】

具体的には、第1の補強部材30の位置としての第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を0mm、5mm、10mm、17mm、37mm、67mmとしたものをそれぞれサンプル1A、サンプル1B、サンプル1C、サンプル1D、サンプル1E、サンプル1Fとして評価した。なお、サンプル1Cは、第1の補強部材30が曲線部1cと直線部12aとの境界部12どうしを連結するように設けられた図1に示す車体フレーム1であり、比較例は、図12に示す車体フレーム101である。

【0057】

また、図6は、上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示すグラフであり、図6では、第1の補強部材30の位置として第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を横軸にとり、比較例に対する単位重量当りの最大曲げ荷重の割合を縦軸にとって、図5に示すサンプル1A、サンプル1B、サンプル1C、サンプル1D、サンプル1E、サンプル1Fについてプロットしたものである。

【0058】

図5及び図6に示すように、車体フレームの曲げ強度の重量効率は、第1の補強部材30の位置が0mmから第1の補強部材30が曲線部1cと直線部12aとの境界部12bどうしを連結する位置である10mmまで大きくなるにつれて高くなり、第1の補強部材30が曲線部1cと直線部12aとの境界部12bどうしを連結する位置である10mmからさらに大きくなるにつれて低下することが分かる。

【0059】

このように、車体フレーム1の内部に第1の補強部材30を追加した車体フレーム1においては、補強部材30を曲線部1cと直線部12aとの境界部12bどうしを連結する位置に設ける場合に、曲げ強度向上に対する重量効率が最も大きく、また、補強部材30を曲線部1cと直線部12aとの境界部12b及びその近傍部どうしを連結する位置、具体的には補強部材30の位置が約4mmから約25mmであるときに、曲げ強度の重量効率が比較例の場合に比べて大きくなることが分かる。

【0060】

本実施形態ではまた、角部1aの曲線部1cの曲率半径が5mm及び25mmである車体フレームについても解析を行った。図7は、上角部の曲率半径が5mm及び25mmである車体フレームの断面を示す断面図である。図7(a)に示すように、図1に示す車体フレーム1と曲線部41cの曲率半径が5mmであること以外は同様に構成された車体フレーム41と、図7(b)に示すように、図1に示す車体フレーム1と曲線部51cの曲率半径が25mmであること以外は同様に構成された車体フレーム51についても同様に、車体フレーム41、51の内部に取り付けられる第1の補強部材30を、第1の板状部材10の底面部11からそれぞれ所定距離離間させたものについて最大曲げ荷重を解析し、比較例に対する単位重量当りの最大曲げ荷重の割合を評価した。なお、図7では、図1に示す車体フレーム1と同様の構成については同一符号を付して示している。

【0061】

図7(a)及び図7(b)ではそれぞれ、第1の補強部材30が曲線部41c、51cと直線部12aとの境界部12bどうしを連結するように設けられた車体フレーム41、51について示しているが、車体フレーム41については、図7(a)に示す第1の補強部材30の位置が4.5mmである場合に加えて、第1の補強部材30の位置を0mm、19mm、39mmとしたものについて評価し、車体フレーム51については、図7(b)に示す第1の補強部材30の位置が18mmである場合に加えて、第1の補強部材30の位置を0mm、4.7mm、39mmとしたものについて評価した。

【0062】

図8は、上角部の曲率半径が5mm及び25mmである車体フレームについて曲げ強度の解析結果を示すグラフであり、図8では、第1の補強部材30の位置、すなわち第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を横軸にとり、比較例に対する単位重量当りの最大曲げ荷重の割合を縦軸にとって表示し、角部1aの曲線部41cの曲率半径が5mmである車体フレーム41の解析結果を実線で示し、角部1aの曲線部51cの曲率半径が25mmである車体フレーム51の解析結果を一点鎖線で示している。

【0063】

図8に示すように、角部1aの曲線部41cの曲率半径が5mmである車体フレーム41についても、車体フレーム41の曲げ強度の重量効率は、第1の補強部材30の位置が0mmから曲線部41cと直線部12aとの境界部12bどうしを連結する位置である4.5mmまで大きくなるにつれて高くなり、第1の補強部材30の位置が4.5mmからさらに大きくなるにつれて低下し、第1の補強部材30を曲線部41cと直線部12aとの境界部12bどうしを連結する位置に設ける場合に曲げ強度向上に対する重量効率が最も大きく、第1の補強部材30の位置が0mmから約34mmであるときに、曲げ強度の重量効率が比較例の場合に比べて大きくなることが分かる。

【0064】

角部1aの曲線部51cの曲率半径が25mmである車体フレーム51についてもまた、車体フレーム51の曲げ強度の重量効率は、第1の補強部材30の位置が0mmから曲線部51cと直線部12aとの境界部12bどうしを連結する位置である18mmまで大きくなるにつれて高くなり、第1の補強部材30の位置が18mmからさらに大きくなるにつれて低下し、第1の補強部材30を曲線部51cと直線部12aとの境界部12bどうしを連結する位置に設ける場合に曲げ強度向上に対する重量効率が最も大きく、第1の補強部材30の位置が約3mmから約37mmであるときに、曲げ強度の重量効率が比較例の場合に比べて大きくなることが分かる。

【0065】

このように、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、引張方向の力が作用する第2面部21と、第1面部11と第2面部21との間に位置する両側の第3面部12、22とを有し、第1面部11と両側の第3面部12、22との間に形成される両側の角部1aが曲線部1cで形成されるとともに第3面部12、22の曲線部1cに隣接する部分が直線部12aで形成される車体フレームにおいて、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を設けることにより、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、第1連結部30を、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bの近傍部どうしを連結するように設ける場合においても、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、軽量化を図ることができるので、燃費を改善することができ、省エネルギー効果を高めることができる。

【0066】

また、第1面部11は、両側の曲線部1cの間の部分が直線部11aで形成され、第1連結部30は、第1面部11の直線部11aと略平行に設けられていることにより、外部から荷重が作用した時に第1連結部30の両側に作用する荷重を略等しくすることができるので、両側の第3面部12、22の外方側への変形をより有効に抑制することができる。

【0067】

前述した実施形態では、車体フレーム1において、第1の補強部材30が第1の板状部材10の底面部11と略平行に設けられ、第1連結部30が第1面部11の直線部11aと略平行に設けられているが、第1連結部30において両側の第3面部12、22の間の中央側を両側の第3面部12、22側に比して第1面部11側又は第2面部21側に折曲させるようにしてもよい。

【0068】

図9は、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームの変形例を示す断面図である。図9(a)に示すように、車体フレーム61の内部に取り付けられる第1の補強部材60を、第1の板状部材10の両側の側面部12の間の中央側を両側の側面部12側に比して第1の板状部材10の底面部11側に突出するように折曲させるようにしてもよく、また、図9(b)に示すように、車体フレーム71の内部に取り付けられる第1の補強部材70を、第1の板状部材10の両側の側面部12の間の中央側を両側の側面部12側に比して第2の板状部材20の底面部21側に突出するように折曲させるようにしてもよい。なお、図9では、図1に示す車体フレーム1と同様の構成については同一符号を付して示している。

【0069】

角部1aの曲線部1cの曲率半径が15mmであるとともに第1の補強部材60、70を曲線部1cと直線部12aとの境界部12bどうしを連結するように設けた車体フレーム61、71において、図9(a)及び図9(b)に示すように、第1の補強部材60又は70について第1の板状部材10の両側の側面部12の間の中央側を両側の側面部12側に比して第1の板状部材10の底面部11又は第2の板状部材20の底面部21側に突出するように折曲させた場合についても曲げ強度の重量効率を解析すると、曲げ強度の重量効率は、図9(a)に示すように、第1の補強部材60の中央部を第1の板状部材10の底面部11側に5.0mm突出するように折曲させた場合は1.17であり、図9(b)に示すように、第1の補強部材70の中央部を第2の板状部材20の底面部21側に5.0mm突出するように折曲させた場合は1.23であり、この場合においても、曲げ強度の重量効率を比較例の場合に比べて向上させることができる。

【0070】

なお、前述した実施形態では、車体フレーム1の第1の板状部材10の底面部11と第1の板状部材10の両側の側面部12との間に形成される角部1aが所定の曲率半径rを有する曲線部1cで形成されているが、これに限定されるものでなく、所望形状に応じて、車体フレーム1の外方側に凸状に湾曲するその他の曲線状に延在する曲線部で形成するようにしてもよい。

【0071】

次に、本発明の第2の実施形態に係る車両用フレーム構造について説明する。

図10は、本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレームを示す断面図である。本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレーム81は、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレーム1において第1の板状部材10の底面部11と第1の補強部材30とを連結する第2の補強部材90が追加されていること以外は同様であるので、車体フレーム1と同様の構成については同一符号を付して説明を省略する。

【0072】

図10に示すように、本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレーム81においても、車体フレーム1と同様に、両側の第1の板状部材10の側面部12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1の補強部材30が設けられているが、車体フレーム81ではさらに、第1の板状部材10の底面部11と第1の補強部材30とを連結する第2の補強部材90が設けられている。

【0073】

第2の補強部材90は、鋼板などの金属製の板状素材から形成され、車体フレーム1の長手方向に沿って延びるとともに、車体フレーム81の長手方向と直交する方向である直交断面方向において第1の板状部材10の底面部11に対して略垂直方向に延び、第1の板状部材10の底面部11と第1の補強部材30とを連結するように第1の板状部材10の底面部11と第1の補強部材30とに溶接等によって接合されている。

【0074】

図10に示す車体フレーム81では、具体的には、第1の板状部材10の底面部11における両側の側面部12の間の中央部11bを第1の補強部材30と連結する第2の補強部材91と、第1の板状部材10の底面部11における両側の曲線部1cと直線部11aとの境界部11cをそれぞれ第1の補強部材30と連結する第2の補強部材92とが設けられ、第1の板状部材10の底面部11における両側の側面部12側及び両側の側面部12の間の中央側をそれぞれ第1の補強部材30と連結するように第2の補強部材91、92が設けられている。

【0075】

このように、本発明の第2の実施形態に係る車体フレーム81は、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と引張方向の力が作用する第2面部21との間に位置する両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を有するとともに、車体フレーム81の長手方向と直交する方向において第1面部11に対して略垂直方向に延び、第1面部11と第1連結部30を連結する第2連結部90を有している。

【0076】

これにより、車体フレーム81についても、外部から荷重が作用した時に、車体フレーム81の内方側への第1面部11の変形に伴って第1面部11の両側の第3面部12、22が外方側に膨らんで変形することを、両側の第3面部11、12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30によって有効に抑制することができるので、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。

【0077】

また、車体フレーム81では、該車体フレーム81の内方側への第1面部11の変形に伴って、第2連結部90を介して第1連結部30を車体フレーム81の内方側へ変形させることができるので、第1連結部30が両側の第3面部11、12を車体フレーム81の内方側へ引っ張るように作用することができ、前記効果をより有効に奏することができる。

【0078】

本実施形態ではまた、車体フレーム81の内部に第1の補強部材30に加えて第2の補強部材90を追加する場合について、第2の補強部材90の位置と曲げ強度の重量効率、具体的には、図12に示す車体フレーム101(比較例)についての単位重量当りの最大曲げ荷重に対する各車体フレームの単位重量当りの最大曲げ荷重の割合との関係について調べた。

【0079】

図11は、上角部の曲率半径が15mmである前記車体フレームについて曲げ強度の解析結果を示す図であり、角部1aの曲線部1cの曲率半径が15mmであるとともに第1の補強部材30の位置が曲線部1cと直線部12aとの境界部12bどうしを連結する10mmである車体フレーム81について解析した結果を示している。図11に示すように第2の補強部材90を取り付けた車体フレームについてそれぞれ最大曲げ荷重を解析し、比較例に対する単位重量当りの最大曲げ荷重の割合を評価した。

【0080】

具体的には、第1の板状部材10の底面部11における両側の境界部11c及び中央部11bをそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材を有する車体フレームをサンプル2A、第1の板状部材10の底面部11における中央部11bのみを第1の補強部材30と連結するように設けられた第2の補強部材を有する車体フレームをサンプル2B、第1の板状部材10の底面部11における両側の境界部11cをそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材を有する車体フレームをサンプル2C、及び、第1の板状部材10の底面部11における両側の境界部11c及び中央部11bをそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材を有するとともに第1の板状部材10の底面部11における両側の境界部11cと中央部11bとの間の中央部をそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材をさらに有する車体フレームをサンプル2Dとして評価した。

【0081】

なお、図11に示す車体フレームは、第1の補強部材30及び第2の補強部材90を追加すること以外は図12に示した車体フレーム101と同様のものを用いて評価し、第2の補強部材90は、第1の補強部材30と同様に板厚が1.0mmである980MPa級高張力鋼板としたものについて評価した。

【0082】

図11に示すように、第1の板状部材10の底面部11と第1の補強部材30とを連結する第2の補強部材90が取り付けられた車体フレームの曲げ強度の重量効率は、サンプル2A、サンプル2B、サンプル2C及びサンプル2Dの何れにおいても、比較例の場合に比べて高くなっているとともに、第2の補強部材90が設けられていない図2に示す車体フレーム1の場合よりも高くなっており、曲げ強度の重量効率をさらに向上させることが分かる。

【0083】

このように、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、引張方向の力が作用する第2面部21と、第1面部11と第2面部21との間に位置する両側の第3面部12、22とを有し、第1面部11と両側の第3面部12、22との間に形成される両側の角部1aが曲線部1cで形成されるとともに第3面部12、22における曲線部1cに隣接する部分が直線部12aで形成される車体フレームにおいて、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を設けるとともに、第1面部11に対して略垂直方向に延び、第1面部11と第1連結部30とを連結する第2連結部90を設けることにより、重量の増加を抑制しつつフレームの曲げ強度をさらに向上させることができる。

【0084】

なお、本実施形態では、車体フレームは、断面ハット状に形成した2枚の金属製の板状部材のフランジ部を重ね合わせて閉断面状に形成しているが、断面ハット状に形成した板状部材を略平板状に形成した板状部材に重ね合わせて車体フレームを閉断面状に形成するようにすることも可能である。

【0085】

また、本実施形態では、鋼板などの金属製の第1の板状部材と第2の板状部材を溶接して車体フレームが閉断面状に形成されるとともに鋼板などの金属製の板状素材からなる補強部材30、90が車体フレームに取り付けられて第1連結部及び第2連結部が形成されているが、アルミニウムを用いて車体フレームを成形する場合など、第1連結部及び第2連結部を閉断面状に形成された車体フレームと一体的に押出成形によって成形することも可能である。また、補強部材は、樹脂製とすることも可能である。

【0086】

以上のように、本発明は、例示された実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改良及び設計上の変更が可能であることは言うまでもない。

【産業上の利用可能性】

【0087】

本発明は、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる車両用フレーム構造を提供することができ、例えばピラーやサイドシルなどの車体の一部を構成する車体フレームに広く利用される可能性がある。

【符号の説明】

【0088】

1、41、51、61、71、81 車体フレーム

1a、1b 角部

10 第1の板状部材

11 第1の板状部材の底面部(第1面部)

12 第1の板状部材の側面部(第3面部)

20 第2の板状部材

21 第2の板状部材の底面部(第2面部)

22 第2の板状部材の側面部(第3面部)

30、60、70 第1の補強部材

90、91、92 第2の補強部材

【技術分野】

【0001】

この発明は、自動車等の車両における車体の一部を構成する車両用フレームの構造に関し、より詳しく言えば、閉断面状に形成された車両用フレームの構造に関する。

【背景技術】

【0002】

周知のように、自動車等の車両における車体の一部を構成するピラーやサイドシルなどの車両用フレーム(車体フレーム)は一般に、閉断面状に形成されている。また、車体フレームとしては、断面ハット状に形成した2枚の板状部材のフランジ部を互いに重ね合わせて閉断面状に形成した車体フレームの内部に、両側のフランジ接合部同士をつなぐように補強部材を追加して補強するようにしたものが一般に知られている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−95131号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、閉断面状に形成された車体フレームの内部に両側のフランジ部同士をつなぐように補強部材を追加して補強する場合、補強部材によって重量の増加を招くこととなるので、ピラーやサイドシルなどの車体フレームにおいては、如何に重量の増加を抑制しつつ補強するかが重要な課題となっている。

【0005】

一方、ピラーやサイドシルなどの車体フレームにおいては、例えば側突時などに乗員の安全性を確保するため、車体フレームに外部から荷重が作用した場合においても、車体フレームが車内側へ変形しないように、車体フレームの曲げ強度を高めることが求められている。

【0006】

閉断面状に形成された車体フレームに外部から荷重が作用して曲げ変形する場合には、荷重が作用した時に圧縮方向の力が作用する第1面部が荷重の入力方向に沿って車体フレームの内方側へ変形し、この変形に伴って該第1面部に隣接する面部が車体フレームの外方側に膨らんで面外変形が生じることが知られている。

【0007】

従って、外部から荷重が作用することがある車体フレームにおいては、車体フレームの内方側への第1面部の曲げ変形に伴って変形する該第1面部に隣接する面部の外方側への変形を抑制することができれば、車体フレーム全体の曲げ変形を有効に抑制することができ、車体フレーム全体の曲げ強度を高めることができると考えられる。

【0008】

前記特許文献1に記載されるように、車体フレームの内部に両側のフランジ部同士をつなぐように補強部材を追加することで、外部から荷重が作用した時に車体フレームの内方側への第1面部の曲げ変形に伴って変形する該第1面部に隣接する面部の外方側への変形を抑制することができるものの、比較的大きな重量を占める車体フレームにおいてはより一層の軽量化が求められており、重量効率の高い車体フレームが望まれている。

【0009】

そこで、本発明は、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる車両用フレーム構造を提供することを目的とする。

【課題を解決するための手段】

【0010】

このため、本願の請求項1に係る発明は、車体の一部を構成し、閉断面状に形成されたフレームを有する車両用フレーム構造であって、前記フレームは、外部から荷重が作用した時に圧縮方向の力が作用する第1面部と、該第1面部に対向し、引張方向の力が作用する第2面部と、該フレームの第1面部と第2面部との間に位置し、該第1面部と第2面部との間でそれぞれ角部を形成する両側の第3面部とを有し、前記第1面部と前記両側の第3面部との間に形成される両側の前記角部がそれぞれ前記フレームの断面において曲線状に延在する曲線部で形成されるとともに前記第3面部における前記曲線部に隣接する部分が前記フレームの断面において直線状に延在する直線部で形成され、前記フレームは、両側の前記第3面部における前記曲線部と前記直線部との境界部どうしを連結する第1連結部を有している、ことを特徴としたものである。

【0011】

また、本願の請求項2に係る発明は、請求項1に係る発明において、前記第1面部は、両側の前記曲線部の間の部分が直線状に延在する直線部で形成され、前記第1連結部は、前記第1面部の直線部と略平行に設けられている、ことを特徴としたものである。

【0012】

更に、本願の請求項3に係る発明は、請求項1又は請求項2に係る発明において、前記フレームは、前記第1面部と前記第1連結部とを連結する第2連結部を有し、前記第2連結部は、前記フレームの長手方向と直交する方向において前記第1面部に対して略垂直方向に延びている、ことを特徴としたものである。

【0013】

また更に、本願の請求項4に係る発明は、請求項3に係る発明において、前記フレームは、前記第1面部における両側の第3面部側及び両側の第3面部の間の中央側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、ことを特徴としたものである。

【0014】

また更に、本願の請求項5に係る発明は、請求項3に係る発明において、前記フレームは、前記第1面部における両側の第3面部側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、ことを特徴としたものである。

【0015】

また更に、本願の請求項6に係る発明は、請求項3に係る発明において、前記第2連結部は、前記第1面部における両側の第3面部の間の中央側を前記第1連結部と連結するように設けられた前記第2連結部を有している、ことを特徴としたものである。

【0016】

また更に、本願の請求項7に係る発明は、請求項1から請求項6の何れか1項に係る発明において、前記フレームは、車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーである、ことを特徴としたものである。

【発明の効果】

【0017】

本願の請求項1に係る車両用フレーム構造によれば、閉断面状に形成されたフレームは、外部から荷重が作用した時に圧縮方向の力が作用する第1面部と、引張方向の力が作用する第2面部と、フレームの第1面部と第2面部との間に位置する両側の第3面部とを有し、第1面部と両側の第3面部との間に形成される両側の角部がそれぞれ曲線部で形成されるとともに第3面部における曲線部に隣接する部分が直線部で形成され、フレームは、両側の第3面部における曲線部と直線部との境界部どうしを連結する第1連結部を有している。

【0018】

これにより、外部から荷重が作用した時に、フレームの内方側への第1面部の変形に伴って第1面部の両側の第3面部が外方側に膨らんで変形することを、両側の第3面部における曲線部と直線部との境界部どうしを連結する第1連結部によって有効に抑制することができるので、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、フレームの内方側への第1面部の変形に伴って、第1連結部がフレームの内方側へ変形される際には、第1連結部が両側の第3面部をフレームの内方側へ引っ張るように作用するので、両側の第3面部が外方側に膨らんで変形することを抑制することができ、前記効果を有効に得ることができる。また、軽量化を図ることができるので、燃費を改善することができ、省エネルギー効果を高めることができる。

【0019】

また、本願の請求項2に係る発明によれば、第1面部は、両側の曲線部の間の部分が直線部で形成され、第1連結部は、第1面部の直線部と略平行に設けられていることにより、外部から荷重が作用した時に第1連結部の両側に作用する荷重を略等しくすることができるので、両側の第3面部の外方側への変形をより有効に抑制することができる。

【0020】

更に、本願の請求項3に係る発明によれば、フレームは、第1面部と第1連結部とを連結する第2連結部を有し、第2連結部は、前記フレームの長手方向と直交する方向において第1面部に対して略垂直方向に延びていることにより、フレームの内方側への第1面部の変形に伴って、第2連結部を介して第1連結部をフレームの内方側へ変形させることができるので、第1連結部が両側の第3面部をフレームの内方側へ引っ張るように作用することができ、前記効果をより有効に奏することができる。

【0021】

また更に、本願の請求項4に係る発明によれば、フレームは、第1面部における両側の第3面部側及び両側の第3面部の間の中央側をそれぞれ第1連結部と連結するように設けられた第2連結部を有していることにより、前記効果をより具体的に実現することができる。

【0022】

また更に、本願の請求項5に係る発明によれば、フレームは、第1面部における両側の第3面部側をそれぞれ第1連結部と連結するように設けられた第2連結部を有していることにより、前記効果をより具体的に実現することができる。

【0023】

また更に、本願の請求項6に係る発明によれば、フレームは、第1面部における両側の第3面部の間の中央側を第1連結部と連結するように設けられた第2連結部を有していることにより、前記効果をより具体的に実現することができる。

【0024】

また更に、本願の請求項7に係る発明によれば、フレームは、車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーであることにより、重量の増加を抑制しつつセンタピラーの曲げ強度を向上させることができ、例えば側突時などにセンタピラーに外部から荷重が作用した時にセンタピラーが曲げ変形されることを有効に抑制することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームを示す斜視図である。

【図2】図1におけるY2−Y2線に沿った車体フレームの断面図である。

【図3】前記車体フレームについて圧子の下降ストロークと曲げ荷重との関係を示すグラフである。

【図4】前記車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す断面図である。

【図5】上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示す図である。

【図6】上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示すグラフである。

【図7】上角部の曲率半径が5mm及び25mmである車体フレームの断面を示す断面図である。

【図8】上角部の曲率半径が5mm及び25mmである車体フレームについて曲げ強度の解析結果を示すグラフである。

【図9】本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームの変形例を示す断面図である。

【図10】本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレームを示す断面図である。

【図11】上角部の曲率半径が15mmである前記車体フレームについて曲げ強度の解析結果を示す図である。

【図12】閉断面状に形成された車体フレームを示す斜視図である。

【図13】車体フレームの曲げ変形挙動を解析するためのシミュレーションについて説明するための説明図である。

【図14】図12に示す車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す斜視図である。

【図15】図14における車体フレームの屈曲部を示す断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について、添付図面を参照しながら説明する。なお、以下の説明では、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語など特定の方向を意味する用語を使用するが、それらの使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が限定されるものではない。

【0027】

本願発明者等は、閉断面状に形成されたフレームを有する車両用フレーム構造において、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる車両用フレーム構造の開発にあたり、先ず、閉断面状に形成された車体フレームに外部から曲げ荷重を入力して車体フレームが曲げ変形する際の変形挙動について、CAE(Computer Aided Enginnering)によるシミュレーション解析を行った。

【0028】

図12は、閉断面状に形成された車体フレームを示す斜視図である。図12に示すように、底面部111、121、側面部112、122及びフランジ部113、123を備え断面ハット状に形成した2枚の金属製の板状部材110、120のフランジ部113、123を互いに重ね合わせることにより、第1の板状部材110と第2の板状部材120とによって閉断面状に形成された車体フレーム101を解析モデルとして用い、シミュレーション解析を行った。

【0029】

図13は、車体フレームの曲げ変形挙動を解析するためのシミュレーションについて説明するための説明図であり、図14は、図12に示す車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す斜視図、図15は、図14における車体フレームの屈曲部を示す断面図である。なお、図14では、荷重を付加する圧子を省略して示すとともにフレーム各部の変形量の大小を色の濃淡で表し、変形量が大きいほど濃い色で表している。また、図14及び図15では、フレームの曲げ変形の進行状態を(a)、(b)、(c)、(d)の順に表している。

【0030】

図13(a)に示すように、第1の板状部材110の底面部111が上側になるように配置した状態で、所定長さX1を有する車体フレーム101を、この長さX1より短い所定距離X2だけ離間させた2つの固定点131で支持させ、2つの固定点131の中間位置に対応する車体フレーム101の上面部である第1の板状部材110の底面部111の長手方向における中央部P1に上方から圧子132を一定速度で下降させ、圧子132を介して、側突時などに外部から入力される荷重を模擬した荷重Fを車体フレーム101に作用させ、車体フレーム101の曲げ変形挙動を調べた。

【0031】

車体フレーム101に外部から曲げ荷重Fが作用する場合、図13(b)に示すように、車体フレーム101は下側に凸状に湾曲して変形し、上面部111では長手方向両端から圧縮方向の力が作用して圧縮応力が生じ、車体フレーム101の下面部である第2の板状部材120の底面部121では長手方向両端から引張方向の力が作用して引張応力が生じることとなる。また、車体フレーム101の両側の側面部である第1の板状部材110の側面部112及び第2の板状部材120の側面部122には、中立軸105より上面部111側では圧縮応力が生じ、中立軸105より下面部121側では引張応力が生じることとなる。

【0032】

図14及び図15の(a)に示すように、圧子132が車体フレーム101の上方から下降して車体フレーム101に接触すると、車体フレーム101の上面部111及び下面部121において応力が生じ始める。そして、図14及び図15の(b)、(c)、(d)に示すように、圧子132の下降ストロークが大きくなるにつれて、車体フレーム101が下側に凸状に湾曲して変形され、車体フレーム101は、上面部111で圧縮方向の力が作用し、下面部121で引張方向の力が作用し、荷重Fが付加される中央部P1から曲げ変形される。

【0033】

また、図15(b)において矢印d1で示すように、車体フレーム101の上面部111が車体フレーム101の内方側へ変形され、この変形に伴って、図15(b)において矢印d2で示すように、上面部111に隣接する側面部112、122が車体フレーム101の長手方向と直交する方向である直交断面方向において外方側に膨らんで面外変形を生じる。

【0034】

具体的には、図15において右側に位置する車体フレーム101の側面部112、122が右側に膨らむとともに図15において左側に位置する車体フレーム101の側面部112、122が左側に膨らんで変形し、図14における変形箇所αで示すように、車体フレーム101の上面部111と側面部112、122、具体的には第1の板状部材110の側面部112との間に形成される角部101aに変形量の大きい部分が生じて車体フレーム101が曲げ変形される。

【0035】

このシミュレーション解析結果から、閉断面状に形成された車体フレーム101に外部から荷重Fが作用して曲げ変形する場合には、荷重Fが作用した時に圧縮方向の力が作用する上面部111が荷重Fの入力方向に沿って車体フレーム101の内方側へ変形し、この変形に伴って上面部111に隣接する側面部112、122が車体フレーム101の外方側に膨らんで面外変形が生じ、車体フレーム101が曲げ変形されることが分かる。

【0036】

従って、車体フレーム101に外部から荷重が作用した時に、圧縮方向の力が作用する上面部111と引張方向の力が作用する下面部121との間に位置して上面部111との間で角部101aを形成する両側の側面部112、122の外方側への変形を効果的に抑制することができれば、車体フレーム101の曲げ強度を効果的に高めることができると考えられる。

【0037】

以下、本発明の実施形態に係る車両用フレーム構造について説明する。

図1は、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームを示す斜視図であり、図2は、図1におけるY2−Y2線に沿った車体フレームの断面図である。

【0038】

図1及び図2に示すように、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレーム1は、例えば車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーや車体下部において車体前後方向に延びるように配設されたサイドシルなどに適用することができるものであり、鋼板などの金属製の板状素材を断面ハット状にプレス加工して得られる第1の板状部材10と第2の板状部材20とを備えている。

【0039】

これら第1及び第2の板状部材10、20はそれぞれ、略平面状に形成される底面部11、21と、底面部11、21の両側において底面部11、21から所定角度を有するように延び、略平面状に形成される側面部12、22と、側面部12、22から底面部11、22と平行に外側に延びるフランジ部13、23とを備え、断面ハット状に形成されている。

【0040】

そして、第1の板状部材10と第2の板状部材20とが、第1の板状部材10のフランジ部13と第2の板状部材20のフランジ部23とを重ね合わせて溶接等によって接合されることにより、第1の板状部材10の底面部11と第2の板状部材20の底面部21が対向するとともに第1の板状部材10の底面部11と第2の板状部材20の底面部21との間に位置する第1の板状部材10の両側の側面部12及び第2の板状部材20の両側の側面部22がそれぞれ対向し、車体フレーム1は、閉断面状に形成されている。

【0041】

図2に示すように、車体フレーム1では、第1の板状部材10の底面部11と両側の側面部12との間にそれぞれ角部1aが形成され、この角部1aは、車体フレーム1の長手方向と直交する方向である直交断面方向において曲線状に延在し、所定の曲率半径を有する曲線部1cで形成されている。また、第2の板状部材20の底面部21と両側の側面部22との間にそれぞれ形成される角部1bについても、前記直交断面方向において曲線状に延在し、所定の曲率半径を有する曲線部で形成されている。

【0042】

車体フレーム1ではまた、第1の板状部材10の両側の側面部12においてそれぞれ曲線部1cに隣接する部分が前記直交断面方向において直線状に延在する直線部12aで形成されるとともに、第1の板状部材10の底面部11において両側の曲線部1cの間の部分が前記直交断面方向において直線状に延在する直線部11aで形成されている。

【0043】

本実施形態ではまた、第1の板状部材10の底面部11と第2の板状部材20の底面部21との間において第1の板状部材10の両側の側面部12を連結する略平板状の第1の補強部材30が取り付けられている。この第1の補強部材30は、鋼板などの金属製の板状素材から形成され、車体フレーム1の長手方向に沿って延びるとともに、第1の板状部材10の両側の側面部12における曲線部1cと直線部12aとの境界部12bどうしを連結するように両側の側面部12に溶接等によって接合されている。

【0044】

車体フレーム1では、第1の板状部材10の底面部11と両側の側面部12との間の両側の角部1aがそれぞれ所定の曲率半径を有する曲線部1cで形成されるとともに曲線部1cの曲率半径が等しくなるように形成され、第1の補強部材30は、第1の板状部材10の底面部11の直線部11aと略平行に設けられている。

【0045】

このようにして構成される車体フレーム1では、外部から曲げ荷重が入力されることが想定される方向に第1の板状部材10の底面部11が対向するように配置される。これにより、外部から曲げ荷重が作用する時に、第1の板状部材10の底面部11に圧縮方向の力が作用し、第2の板状部材20の底面部21に引張方向の力が作用することとなる。

【0046】

このように、本発明の第1の実施形態に係る車体フレーム1は、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、第1面部11に対向し、引張方向の力が作用する第2面部21と、車体フレーム1の第1面部11と第2面部21との間に位置する両側の第3面部12、22とを有し、第1面部11と両側の第3面部12、22との間に形成される両側の角部1aが曲線部1cで形成されるとともに第3面部12、22の曲線部1cに隣接する部分が直線部12aで形成され、車体フレーム1は、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を有している。

【0047】

本実施形態ではまた、本発明の第1の実施形態に係る車体フレーム1について、図12に示す車体フレーム101と同様に、圧子を介して外部から荷重を作用したときの曲げ荷重をシミュレーション解析により評価した。なお、車体フレーム1は、第1の補強部材30を追加すること以外は図12に示した車体フレーム101と同様のものを用いて評価した。

【0048】

具体的には、車体フレーム1について、第1の板状部材10を板厚が1.8mmである980MPa級高張力鋼板とし、第2の板状部材20を板厚が1.0mmである590MPa級高張力鋼板とし、第1の補強部材30を板厚が1.0mmである980MPa級高張力鋼板とし、第1の板状部材10の底面部11と第2の板状部材20の底面部21の距離H1を88mmとし、第1の板状部材10の底面部11の前記直交断面方向における長さW1を92.5mmとし、第1の板状部材10の底面部11と両側の側面部12とのなす角度θをそれぞれ106.5度とし、曲線部1cの曲率半径rをそれぞれ15mmとし、第1の板状部材10の底面部11とフランジ部13の距離H2を67mmとし、第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を10mmとしたものについて評価を行った。なお、第1の板状部材10の底面部11において直線部11aの前記直交断面方向における長さは70mmである。

【0049】

図3は、前記車体フレームについて圧子の下降ストロークと曲げ荷重との関係を示すグラフであり、図3では、圧子が車体フレームに接触した位置からの下降ストロークを横軸にとり、荷重Fに対する反力である曲げ荷重を横軸にとって表示し、図1に示す車体フレーム1の解析結果を実線で表し、図12に示す車体フレーム101の解析結果を破線で表している。また、図4は、前記車体フレームの曲げ変形挙動をシミュレーション解析した結果を示す断面図であり、屈曲部の断面において、図1に示す車体フレーム1の曲げ変形の進行状態を(a)、(b)、(c)、(d)の順に表している。

【0050】

図3において破線で示すように、図12に示す車体フレーム101では、外部から荷重が作用したときの曲げ荷重の最大値が約22.5kNであるのに対し、図3において実線で示すように、両側の第1の板状部材10の側面部12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1の補強部材30が設けられた車体フレーム1では、曲げ荷重の最大値が約40kNであり、第1の補強部材30を追加した車体フレーム1では、第1の補強部材30が設けられていない車体フレーム101に比して最大曲げ強度を向上させることができる。

【0051】

図4(a)に示すように、車体フレーム1についても、圧子132が車体フレーム1の上方から下降して車体フレーム1に接触すると、第1の板状部材10の底面部(第1面部)11及び第2の板状部材20の底面部(第2面部)21において応力が生じ始め、圧子132の下降ストロークが大きくなるにつれて、車体フレーム1が下側に凸状に湾曲して変形され、車体フレーム1は、第1面部11で圧縮方向の力が作用し、第2面部12で引張方向の力が作用する。

【0052】

また、車体フレーム1についても、図4の(b)、(c)、(d)に示すように、圧子132の下降ストロークが大きくなるにつれて、第1面部11が車体フレーム1の内方側へ変形されているが、第1面部11に隣接する第1の板状部材10の側面部(第3面部)12及び第2の板状部材20の側面部(第3面部)22が車体フレーム1の長手方向と直交する方向である直交断面方向において外方側に膨らんで面外変形を生じることが抑制されている。

【0053】

このように、車体フレーム1では、外部から荷重が作用した時に、車体フレーム1の内方側への第1面部11の変形に伴って第1面部11の両側の第3面部12、22が外方側に膨らんで変形することを、両側の第3面部11、12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30によって有効に抑制することができるので、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、車体フレーム1の内方側への第1面部11の変形に伴って、第1連結部30が車体フレーム1の内方側へ変形される際には、第1連結部30が両側の第3面部11、12を車体フレーム1の内方側へ引っ張るように作用するので、両側の第3面部11、12が外方側に膨らんで変形することを抑制することができ、前記効果を有効に得ることができる。

【0054】

本実施形態ではまた、車体フレーム1の内部に補強部材30を追加する場合について補強部材30の位置と曲げ強度の重量効率、具体的には、図12に示す車体フレーム101(比較例)についての単位重量当りの最大曲げ荷重に対する各車体フレームの単位重量当りの最大曲げ荷重の割合との関係について調べた。

【0055】

図5は、上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示す図であり、角部1aの曲線部1cの曲率半径が15mmである車体フレームについて解析した結果を示している。図5に示すように、車体フレーム1の内部に取り付けられる第1の補強部材30を、第1の板状部材10の底面部11からそれぞれ所定距離離間させたものについて最大曲げ荷重を解析し、比較例に対する単位重量当りの最大曲げ荷重の割合を評価した。

【0056】

具体的には、第1の補強部材30の位置としての第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を0mm、5mm、10mm、17mm、37mm、67mmとしたものをそれぞれサンプル1A、サンプル1B、サンプル1C、サンプル1D、サンプル1E、サンプル1Fとして評価した。なお、サンプル1Cは、第1の補強部材30が曲線部1cと直線部12aとの境界部12どうしを連結するように設けられた図1に示す車体フレーム1であり、比較例は、図12に示す車体フレーム101である。

【0057】

また、図6は、上角部の曲率半径が15mmである車体フレームについて曲げ強度の解析結果を示すグラフであり、図6では、第1の補強部材30の位置として第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を横軸にとり、比較例に対する単位重量当りの最大曲げ荷重の割合を縦軸にとって、図5に示すサンプル1A、サンプル1B、サンプル1C、サンプル1D、サンプル1E、サンプル1Fについてプロットしたものである。

【0058】

図5及び図6に示すように、車体フレームの曲げ強度の重量効率は、第1の補強部材30の位置が0mmから第1の補強部材30が曲線部1cと直線部12aとの境界部12bどうしを連結する位置である10mmまで大きくなるにつれて高くなり、第1の補強部材30が曲線部1cと直線部12aとの境界部12bどうしを連結する位置である10mmからさらに大きくなるにつれて低下することが分かる。

【0059】

このように、車体フレーム1の内部に第1の補強部材30を追加した車体フレーム1においては、補強部材30を曲線部1cと直線部12aとの境界部12bどうしを連結する位置に設ける場合に、曲げ強度向上に対する重量効率が最も大きく、また、補強部材30を曲線部1cと直線部12aとの境界部12b及びその近傍部どうしを連結する位置、具体的には補強部材30の位置が約4mmから約25mmであるときに、曲げ強度の重量効率が比較例の場合に比べて大きくなることが分かる。

【0060】

本実施形態ではまた、角部1aの曲線部1cの曲率半径が5mm及び25mmである車体フレームについても解析を行った。図7は、上角部の曲率半径が5mm及び25mmである車体フレームの断面を示す断面図である。図7(a)に示すように、図1に示す車体フレーム1と曲線部41cの曲率半径が5mmであること以外は同様に構成された車体フレーム41と、図7(b)に示すように、図1に示す車体フレーム1と曲線部51cの曲率半径が25mmであること以外は同様に構成された車体フレーム51についても同様に、車体フレーム41、51の内部に取り付けられる第1の補強部材30を、第1の板状部材10の底面部11からそれぞれ所定距離離間させたものについて最大曲げ荷重を解析し、比較例に対する単位重量当りの最大曲げ荷重の割合を評価した。なお、図7では、図1に示す車体フレーム1と同様の構成については同一符号を付して示している。

【0061】

図7(a)及び図7(b)ではそれぞれ、第1の補強部材30が曲線部41c、51cと直線部12aとの境界部12bどうしを連結するように設けられた車体フレーム41、51について示しているが、車体フレーム41については、図7(a)に示す第1の補強部材30の位置が4.5mmである場合に加えて、第1の補強部材30の位置を0mm、19mm、39mmとしたものについて評価し、車体フレーム51については、図7(b)に示す第1の補強部材30の位置が18mmである場合に加えて、第1の補強部材30の位置を0mm、4.7mm、39mmとしたものについて評価した。

【0062】

図8は、上角部の曲率半径が5mm及び25mmである車体フレームについて曲げ強度の解析結果を示すグラフであり、図8では、第1の補強部材30の位置、すなわち第1の板状部材10の底面部11と第1の補強部材30の離間距離H3を横軸にとり、比較例に対する単位重量当りの最大曲げ荷重の割合を縦軸にとって表示し、角部1aの曲線部41cの曲率半径が5mmである車体フレーム41の解析結果を実線で示し、角部1aの曲線部51cの曲率半径が25mmである車体フレーム51の解析結果を一点鎖線で示している。

【0063】

図8に示すように、角部1aの曲線部41cの曲率半径が5mmである車体フレーム41についても、車体フレーム41の曲げ強度の重量効率は、第1の補強部材30の位置が0mmから曲線部41cと直線部12aとの境界部12bどうしを連結する位置である4.5mmまで大きくなるにつれて高くなり、第1の補強部材30の位置が4.5mmからさらに大きくなるにつれて低下し、第1の補強部材30を曲線部41cと直線部12aとの境界部12bどうしを連結する位置に設ける場合に曲げ強度向上に対する重量効率が最も大きく、第1の補強部材30の位置が0mmから約34mmであるときに、曲げ強度の重量効率が比較例の場合に比べて大きくなることが分かる。

【0064】

角部1aの曲線部51cの曲率半径が25mmである車体フレーム51についてもまた、車体フレーム51の曲げ強度の重量効率は、第1の補強部材30の位置が0mmから曲線部51cと直線部12aとの境界部12bどうしを連結する位置である18mmまで大きくなるにつれて高くなり、第1の補強部材30の位置が18mmからさらに大きくなるにつれて低下し、第1の補強部材30を曲線部51cと直線部12aとの境界部12bどうしを連結する位置に設ける場合に曲げ強度向上に対する重量効率が最も大きく、第1の補強部材30の位置が約3mmから約37mmであるときに、曲げ強度の重量効率が比較例の場合に比べて大きくなることが分かる。

【0065】

このように、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、引張方向の力が作用する第2面部21と、第1面部11と第2面部21との間に位置する両側の第3面部12、22とを有し、第1面部11と両側の第3面部12、22との間に形成される両側の角部1aが曲線部1cで形成されるとともに第3面部12、22の曲線部1cに隣接する部分が直線部12aで形成される車体フレームにおいて、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を設けることにより、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、第1連結部30を、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bの近傍部どうしを連結するように設ける場合においても、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。また、軽量化を図ることができるので、燃費を改善することができ、省エネルギー効果を高めることができる。

【0066】

また、第1面部11は、両側の曲線部1cの間の部分が直線部11aで形成され、第1連結部30は、第1面部11の直線部11aと略平行に設けられていることにより、外部から荷重が作用した時に第1連結部30の両側に作用する荷重を略等しくすることができるので、両側の第3面部12、22の外方側への変形をより有効に抑制することができる。

【0067】

前述した実施形態では、車体フレーム1において、第1の補強部材30が第1の板状部材10の底面部11と略平行に設けられ、第1連結部30が第1面部11の直線部11aと略平行に設けられているが、第1連結部30において両側の第3面部12、22の間の中央側を両側の第3面部12、22側に比して第1面部11側又は第2面部21側に折曲させるようにしてもよい。

【0068】

図9は、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレームの変形例を示す断面図である。図9(a)に示すように、車体フレーム61の内部に取り付けられる第1の補強部材60を、第1の板状部材10の両側の側面部12の間の中央側を両側の側面部12側に比して第1の板状部材10の底面部11側に突出するように折曲させるようにしてもよく、また、図9(b)に示すように、車体フレーム71の内部に取り付けられる第1の補強部材70を、第1の板状部材10の両側の側面部12の間の中央側を両側の側面部12側に比して第2の板状部材20の底面部21側に突出するように折曲させるようにしてもよい。なお、図9では、図1に示す車体フレーム1と同様の構成については同一符号を付して示している。

【0069】

角部1aの曲線部1cの曲率半径が15mmであるとともに第1の補強部材60、70を曲線部1cと直線部12aとの境界部12bどうしを連結するように設けた車体フレーム61、71において、図9(a)及び図9(b)に示すように、第1の補強部材60又は70について第1の板状部材10の両側の側面部12の間の中央側を両側の側面部12側に比して第1の板状部材10の底面部11又は第2の板状部材20の底面部21側に突出するように折曲させた場合についても曲げ強度の重量効率を解析すると、曲げ強度の重量効率は、図9(a)に示すように、第1の補強部材60の中央部を第1の板状部材10の底面部11側に5.0mm突出するように折曲させた場合は1.17であり、図9(b)に示すように、第1の補強部材70の中央部を第2の板状部材20の底面部21側に5.0mm突出するように折曲させた場合は1.23であり、この場合においても、曲げ強度の重量効率を比較例の場合に比べて向上させることができる。

【0070】

なお、前述した実施形態では、車体フレーム1の第1の板状部材10の底面部11と第1の板状部材10の両側の側面部12との間に形成される角部1aが所定の曲率半径rを有する曲線部1cで形成されているが、これに限定されるものでなく、所望形状に応じて、車体フレーム1の外方側に凸状に湾曲するその他の曲線状に延在する曲線部で形成するようにしてもよい。

【0071】

次に、本発明の第2の実施形態に係る車両用フレーム構造について説明する。

図10は、本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレームを示す断面図である。本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレーム81は、本発明の第1の実施形態に係る車両用フレーム構造を適用した車体フレーム1において第1の板状部材10の底面部11と第1の補強部材30とを連結する第2の補強部材90が追加されていること以外は同様であるので、車体フレーム1と同様の構成については同一符号を付して説明を省略する。

【0072】

図10に示すように、本発明の第2の実施形態に係る車両用フレーム構造を適用した車体フレーム81においても、車体フレーム1と同様に、両側の第1の板状部材10の側面部12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1の補強部材30が設けられているが、車体フレーム81ではさらに、第1の板状部材10の底面部11と第1の補強部材30とを連結する第2の補強部材90が設けられている。

【0073】

第2の補強部材90は、鋼板などの金属製の板状素材から形成され、車体フレーム1の長手方向に沿って延びるとともに、車体フレーム81の長手方向と直交する方向である直交断面方向において第1の板状部材10の底面部11に対して略垂直方向に延び、第1の板状部材10の底面部11と第1の補強部材30とを連結するように第1の板状部材10の底面部11と第1の補強部材30とに溶接等によって接合されている。

【0074】

図10に示す車体フレーム81では、具体的には、第1の板状部材10の底面部11における両側の側面部12の間の中央部11bを第1の補強部材30と連結する第2の補強部材91と、第1の板状部材10の底面部11における両側の曲線部1cと直線部11aとの境界部11cをそれぞれ第1の補強部材30と連結する第2の補強部材92とが設けられ、第1の板状部材10の底面部11における両側の側面部12側及び両側の側面部12の間の中央側をそれぞれ第1の補強部材30と連結するように第2の補強部材91、92が設けられている。

【0075】

このように、本発明の第2の実施形態に係る車体フレーム81は、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と引張方向の力が作用する第2面部21との間に位置する両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を有するとともに、車体フレーム81の長手方向と直交する方向において第1面部11に対して略垂直方向に延び、第1面部11と第1連結部30を連結する第2連結部90を有している。

【0076】

これにより、車体フレーム81についても、外部から荷重が作用した時に、車体フレーム81の内方側への第1面部11の変形に伴って第1面部11の両側の第3面部12、22が外方側に膨らんで変形することを、両側の第3面部11、12における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30によって有効に抑制することができるので、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる。

【0077】

また、車体フレーム81では、該車体フレーム81の内方側への第1面部11の変形に伴って、第2連結部90を介して第1連結部30を車体フレーム81の内方側へ変形させることができるので、第1連結部30が両側の第3面部11、12を車体フレーム81の内方側へ引っ張るように作用することができ、前記効果をより有効に奏することができる。

【0078】

本実施形態ではまた、車体フレーム81の内部に第1の補強部材30に加えて第2の補強部材90を追加する場合について、第2の補強部材90の位置と曲げ強度の重量効率、具体的には、図12に示す車体フレーム101(比較例)についての単位重量当りの最大曲げ荷重に対する各車体フレームの単位重量当りの最大曲げ荷重の割合との関係について調べた。

【0079】

図11は、上角部の曲率半径が15mmである前記車体フレームについて曲げ強度の解析結果を示す図であり、角部1aの曲線部1cの曲率半径が15mmであるとともに第1の補強部材30の位置が曲線部1cと直線部12aとの境界部12bどうしを連結する10mmである車体フレーム81について解析した結果を示している。図11に示すように第2の補強部材90を取り付けた車体フレームについてそれぞれ最大曲げ荷重を解析し、比較例に対する単位重量当りの最大曲げ荷重の割合を評価した。

【0080】

具体的には、第1の板状部材10の底面部11における両側の境界部11c及び中央部11bをそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材を有する車体フレームをサンプル2A、第1の板状部材10の底面部11における中央部11bのみを第1の補強部材30と連結するように設けられた第2の補強部材を有する車体フレームをサンプル2B、第1の板状部材10の底面部11における両側の境界部11cをそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材を有する車体フレームをサンプル2C、及び、第1の板状部材10の底面部11における両側の境界部11c及び中央部11bをそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材を有するとともに第1の板状部材10の底面部11における両側の境界部11cと中央部11bとの間の中央部をそれぞれ第1の補強部材30と連結するように設けられた第2の補強部材をさらに有する車体フレームをサンプル2Dとして評価した。

【0081】

なお、図11に示す車体フレームは、第1の補強部材30及び第2の補強部材90を追加すること以外は図12に示した車体フレーム101と同様のものを用いて評価し、第2の補強部材90は、第1の補強部材30と同様に板厚が1.0mmである980MPa級高張力鋼板としたものについて評価した。

【0082】

図11に示すように、第1の板状部材10の底面部11と第1の補強部材30とを連結する第2の補強部材90が取り付けられた車体フレームの曲げ強度の重量効率は、サンプル2A、サンプル2B、サンプル2C及びサンプル2Dの何れにおいても、比較例の場合に比べて高くなっているとともに、第2の補強部材90が設けられていない図2に示す車体フレーム1の場合よりも高くなっており、曲げ強度の重量効率をさらに向上させることが分かる。

【0083】

このように、外部から荷重が作用した時に圧縮方向の力が作用する第1面部11と、引張方向の力が作用する第2面部21と、第1面部11と第2面部21との間に位置する両側の第3面部12、22とを有し、第1面部11と両側の第3面部12、22との間に形成される両側の角部1aが曲線部1cで形成されるとともに第3面部12、22における曲線部1cに隣接する部分が直線部12aで形成される車体フレームにおいて、両側の第3面部12、22における曲線部1cと直線部12aとの境界部12bどうしを連結する第1連結部30を設けるとともに、第1面部11に対して略垂直方向に延び、第1面部11と第1連結部30とを連結する第2連結部90を設けることにより、重量の増加を抑制しつつフレームの曲げ強度をさらに向上させることができる。

【0084】

なお、本実施形態では、車体フレームは、断面ハット状に形成した2枚の金属製の板状部材のフランジ部を重ね合わせて閉断面状に形成しているが、断面ハット状に形成した板状部材を略平板状に形成した板状部材に重ね合わせて車体フレームを閉断面状に形成するようにすることも可能である。

【0085】

また、本実施形態では、鋼板などの金属製の第1の板状部材と第2の板状部材を溶接して車体フレームが閉断面状に形成されるとともに鋼板などの金属製の板状素材からなる補強部材30、90が車体フレームに取り付けられて第1連結部及び第2連結部が形成されているが、アルミニウムを用いて車体フレームを成形する場合など、第1連結部及び第2連結部を閉断面状に形成された車体フレームと一体的に押出成形によって成形することも可能である。また、補強部材は、樹脂製とすることも可能である。

【0086】

以上のように、本発明は、例示された実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改良及び設計上の変更が可能であることは言うまでもない。

【産業上の利用可能性】

【0087】

本発明は、重量の増加を抑制しつつフレームの曲げ強度を向上させることができる車両用フレーム構造を提供することができ、例えばピラーやサイドシルなどの車体の一部を構成する車体フレームに広く利用される可能性がある。

【符号の説明】

【0088】

1、41、51、61、71、81 車体フレーム

1a、1b 角部

10 第1の板状部材

11 第1の板状部材の底面部(第1面部)

12 第1の板状部材の側面部(第3面部)

20 第2の板状部材

21 第2の板状部材の底面部(第2面部)

22 第2の板状部材の側面部(第3面部)

30、60、70 第1の補強部材

90、91、92 第2の補強部材

【特許請求の範囲】

【請求項1】

車体の一部を構成し、閉断面状に形成されたフレームを有する車両用フレーム構造であって、

前記フレームは、外部から荷重が作用した時に圧縮方向の力が作用する第1面部と、該第1面部に対向し、引張方向の力が作用する第2面部と、該フレームの第1面部と第2面部との間に位置し、該第1面部と第2面部との間でそれぞれ角部を形成する両側の第3面部とを有し、

前記第1面部と前記両側の第3面部との間に形成される両側の前記角部がそれぞれ前記フレームの断面において曲線状に延在する曲線部で形成されるとともに前記第3面部における前記曲線部に隣接する部分が前記フレームの断面において直線状に延在する直線部で形成され、

前記フレームは、両側の前記第3面部における前記曲線部と前記直線部との境界部どうしを連結する第1連結部を有している、

ことを特徴とする車両用フレーム構造。

【請求項2】

前記第1面部は、両側の前記曲線部の間の部分が直線状に延在する直線部で形成され、

前記第1連結部は、前記第1面部の直線部と略平行に設けられている、

ことを特徴とする請求項1に記載の車両用フレーム構造。

【請求項3】

前記フレームは、前記第1面部と前記第1連結部とを連結する第2連結部を有し、

前記第2連結部は、前記フレームの長手方向と直交する方向において前記第1面部に対して略垂直方向に延びている、

ことを特徴とする請求項1又は請求項2に記載の車両用フレーム構造。

【請求項4】

前記フレームは、前記第1面部における両側の第3面部側及び両側の第3面部の間の中央側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、

ことを特徴とする請求項3に記載の車両用フレーム構造。

【請求項5】

前記フレームは、前記第1面部における両側の第3面部側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、

ことを特徴とする請求項3に記載の車両用フレーム構造。

【請求項6】

前記フレームは、前記第1面部における両側の第3面部の間の中央側を前記第1連結部と連結するように設けられた前記第2連結部を有している、

ことを特徴とする請求項3に記載の車両用フレーム構造。

【請求項7】

前記フレームは、車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーである、

ことを特徴とする請求項1から請求項6の何れか1項に記載の車両用フレーム構造。

【請求項1】

車体の一部を構成し、閉断面状に形成されたフレームを有する車両用フレーム構造であって、

前記フレームは、外部から荷重が作用した時に圧縮方向の力が作用する第1面部と、該第1面部に対向し、引張方向の力が作用する第2面部と、該フレームの第1面部と第2面部との間に位置し、該第1面部と第2面部との間でそれぞれ角部を形成する両側の第3面部とを有し、

前記第1面部と前記両側の第3面部との間に形成される両側の前記角部がそれぞれ前記フレームの断面において曲線状に延在する曲線部で形成されるとともに前記第3面部における前記曲線部に隣接する部分が前記フレームの断面において直線状に延在する直線部で形成され、

前記フレームは、両側の前記第3面部における前記曲線部と前記直線部との境界部どうしを連結する第1連結部を有している、

ことを特徴とする車両用フレーム構造。

【請求項2】

前記第1面部は、両側の前記曲線部の間の部分が直線状に延在する直線部で形成され、

前記第1連結部は、前記第1面部の直線部と略平行に設けられている、

ことを特徴とする請求項1に記載の車両用フレーム構造。

【請求項3】

前記フレームは、前記第1面部と前記第1連結部とを連結する第2連結部を有し、

前記第2連結部は、前記フレームの長手方向と直交する方向において前記第1面部に対して略垂直方向に延びている、

ことを特徴とする請求項1又は請求項2に記載の車両用フレーム構造。

【請求項4】

前記フレームは、前記第1面部における両側の第3面部側及び両側の第3面部の間の中央側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、

ことを特徴とする請求項3に記載の車両用フレーム構造。

【請求項5】

前記フレームは、前記第1面部における両側の第3面部側をそれぞれ前記第1連結部と連結するように設けられた前記第2連結部を有している、

ことを特徴とする請求項3に記載の車両用フレーム構造。

【請求項6】

前記フレームは、前記第1面部における両側の第3面部の間の中央側を前記第1連結部と連結するように設けられた前記第2連結部を有している、

ことを特徴とする請求項3に記載の車両用フレーム構造。

【請求項7】

前記フレームは、車体側面部に設けられた前後のドア開口部の間に位置して車体上下方向に延びるセンタピラーである、

ことを特徴とする請求項1から請求項6の何れか1項に記載の車両用フレーム構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−236524(P2012−236524A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107310(P2011−107310)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]