車両用フレーム構造

【課題】強度と剛性の重量効率が高い軽量フレームを得るために補強体を金属製の車両用フレームに取付けるに際し、電着液の付き回り性が低下(防錆性能が低下)するのを防止し得る車両用フレーム構造を提供する。

【解決手段】補強体15と一体、または別体の固定部30を、フレーム本体11,14に形成された孔部に挿通することにより、補強体15をフレーム本体に固定し、固定部30にはフレーム本体の内外方向に延びる通液経路31が形成され、通液経路31への液体の出入口である通液口部32〜35が、フレーム本体の内外を連通させるように設けられたことを特徴とする。

【解決手段】補強体15と一体、または別体の固定部30を、フレーム本体11,14に形成された孔部に挿通することにより、補強体15をフレーム本体に固定し、固定部30にはフレーム本体の内外方向に延びる通液経路31が形成され、通液経路31への液体の出入口である通液口部32〜35が、フレーム本体の内外を連通させるように設けられたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵されたような車両用フレーム構造に関する。

【背景技術】

【0002】

一般に、ヒンジピラー、サイドシル、フロントサイドフレーム、リヤサイドフレーム、フロントピラー、ルーフサイドレール、センタピラー、クオータピラー、リヤピラーなどの車体の一部を構成する車体フレームなどの車両用部材として、鋼板などの金属製の板状素材を、閉断面状に形成したものが広く使用されており、上述の閉断面状に形成した金属製の車両用部材の内部(ピラー閉断面内部、サイドシル閉断面内部など)に補強体を取付けて、軽量化を図りつつ、車体強度と車体剛性を補強するように構成したものが知られている。

このような金属製の車両用部材を備えた車体には、該車体の製造時に、金属製の車両用部材に錆が発生することを防止する目的で、防錆処理として電着塗装が施されるのが一般的であるが、車両用部材の内部に補強体を取付ける場合には、電着塗装時に該補強体で電着液の流れが阻害されて、電着塗装の付き回り性が低下し、斯る部分から錆が発生する畏れがあった。

【0003】

ところで、特許文献1には樹脂製の補強体を、クリップを用いてレインフォースメントとしてのサイドシルアウタレインに取付ける構成が開示されているが、該特許文献1には電着塗装の付き回り性に関する技術的課題については、全く開示されておらず、その示唆もない。

【0004】

また、特許文献2には、キャビンバックパネルの周縁形状に対応する形状のパイプ材製のフレームにパイプ部材を溶接にて結合し、該パイプ部材には電着液を排出するための液抜き孔を形成した構造が開示されているが、この特許文献2に開示されたものは、フレーム構造に補強体を内蔵したものではない。

【0005】

さらに、特許文献3には、フレーム断面内に充填された充填材に、フレーム長手方向に延びる穴部(ドレン穴)を複数設け、フレーム断面を構成するインナパネルおよびアウタパネル並びにレインフォースメントに電着塗装を施す電着工程において、フレーム断面内および/またはその充填材を充填した部分から上記ドレン穴を介して電着液を排出するように構成したものが開示されている。

【0006】

しかしながら、この特許文献3に開示された従来構造においては、電着液をフレーム内部に行き渡らせるものであって、電着液をフレーム外部に排出することについての開示はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−173109号公報

【特許文献2】実開平5−22272号公報

【特許文献3】特開平11−278301号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、この発明は、補強体に設けられる固定部を、フレーム本体の孔部に挿通して、該補強体をフレーム本体に固定し、上記固定部にフレーム本体の内外方向に延びる通液経路を形成し、該通液経路への液体の出入口である通液口部が、フレーム本体の内外を連通させるように設けることで、強度と剛性の重量効率が高い軽量フレームを得るために補強体を金属製の車両用フレームに取付けるに際し、電着液の付き回り性が低下(防錆性能が低下)するのを防止することができる車両用フレーム構造の提供を目的とする。

【課題を解決するための手段】

【0009】

この発明による車両用フレーム構造は、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造であって、上記補強体と一体形成され、または別体で取付けられる固定部を、上記フレーム本体に形成された孔部に挿通することにより、該補強体を上記フレーム本体に固定し、上記固定部には上記フレーム本体の内外方向に延びる通液経路が形成されており、該通液経路への液体の出入口である通液口部が、上記フレーム本体の内外を連通させるように設けられたものである。

【0010】

上述のフレーム本体は、ヒンジピラー、サイドシル、フロントサイドフレーム、リヤサイドフレーム、フロントピラー、ルーフサイドレール、センタピラー、リヤピラー、クオータピラーなどの車体の一部を構成する金属製のフレーム本体に設定することができる。

また、上述の補強体は、金属製、樹脂製の何れでもよいが、軽量化の観点からは樹脂製のものが好ましい。

さらに、補強体と別体の固定部としては、樹脂クリップ(樹脂ファスナ)、ボルト等を用いることができるが、通液経路の形成(加工性)を考慮すると、樹脂製のものが好ましい。

【0011】

上記構成によれば、フレーム本体に、該フレーム本体を補強する補強体が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部にはフレーム本体の内外方向に延びる通液経路を形成すると共に、この通液経路の通液口部がフレーム本体の内外を連通させるので、補強体を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路は、補強体をフレーム本体に固定する固定部を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

【0012】

この発明の一実施態様においては、上記補強体の少なくとも一部が上記フレーム本体の内壁と所定の間隔を空けて固定されており、上記通液口部が、少なくとも上記フレーム本体の外側と、上記補強体と上記フレーム本体内壁との間に形成された中空部とに設けられたものである。

上記構成によれば、通液口部はフレーム本体の外側と、上記中空部とに設けられているので、補強体とフレーム本体内壁との間の中空部(隙間)に対して電着液の給排出を容易に行なうことができる。

【0013】

この発明の一実施態様においては、上記中空部に面する上記補強体の外壁の少なくとも一部に、加熱されることにより発泡した後に硬化する発泡充填材が設置され、該発泡充填材が発泡時に上記通液口部を塞がない位置に設けられたものである。

上記構成によれば、発泡充填材が通液口部および通液経路を塞ぐことを防止でき、電着液の給排出がさらに確実になると共に、フレーム構造の内部に結露などにより侵入した水をも排出することができる。

【0014】

この発明の一実施態様においては、上記補強体は、少なくともその一部がフレーム本体の周方向に沿って形成される壁面部と、該壁面部をつなぐようにフレーム本体の略断面方向に延在する第1面部と、により構成され、上記固定部が上記壁面部に設けられ、上記通液口部が上記壁面部または壁面部側で、かつ上記第1面部とラップしない位置に形成されたものである。

上記構成によれば、固定部が補強体と別体で取付けられる場合には、固定部の通液口部が上記壁面部側で、かつ第1面部とラップしない位置に形成されているので、補強体の内方へも電着液の給排出を可能とすることができ、一方、固定部が補強体と一体形成された場合には、固定部の通液口部が上記壁面部で、かつ第1面部とラップしない位置に形成されているので、補強体の内方へも電着液の給排出を可能とすることができる。

【0015】

この発明の一実施態様においては、上記補強体は上記第1面部上でフレーム本体の略軸方向に立設されたリブ部を有し、上記通液口部が該リブ部とラップしない位置に形成されたものである。

上記構成によれば、補強体の内方への電着液の給排出性能を確保しつつ、上記リブ部により補強体それ自体の強度と剛性乃至車体強度と車体剛性の向上を図ることができる。

【0016】

この発明の一実施態様においては、上記通液経路は、上記固定部に形成された孔部もしくは溝部、またはこれらの組合せで構成されたものである。

上記構成によれば、上記孔部、溝部またはこれら両者の組合せにより通液経路を簡単に形成することができる。

【発明の効果】

【0017】

この発明によれば、補強体に設けられる固定部を、フレーム本体の孔部に挿通して該補強体をフレーム本体に固定し、上記固定部にフレーム本体の内外方向に延びる通液経路を形成し、該通液経路への液体の出入口である通液口部が、フレーム本体の内外を連通させるように設けられているので、強度と剛性の重量効率が高い軽量フレームを得るために補強体を金属製の車両用フレームに取付けるに際し、電着液の付き回り性が低下(防錆性能が低下)するのを防止することができる効果がある。

【図面の簡単な説明】

【0018】

【図1】車両の側面図

【図2】図1のA‐A線に沿う車両用フレーム構造の断面図

【図3】発泡充填材の発泡前の状態を示す断面図

【図4】図2の要部拡大図

【図5】補強体の斜視図

【図6】(a)は固定部の側面図、(b)は図6(a)の左側面図、(c)は図6(a)の右側面図

【図7】図6(a)のB‐B線矢視断面図

【図8】(a)は固定部の他の実施例を示す半裁断面図、(b)は図8(a)の左側面図、(c)は図8(a)の右側面図

【図9】車両用フレーム構造の他の実施例を示す発泡充填材の発泡前の断面図

【図10】発泡後の断面図

【図11】車両用フレーム構造のさらに他の実施例を示す発泡充填材の発泡前の断面図

【図12】図11の要部拡大図

【図13】発泡後の断面図

【発明を実施するための形態】

【0019】

強度と剛性の重量効率が高い軽量フレームを得るために補強体を金属製の車両用フレームに取付けるに際し、電着液の付き回り性が低下(防錆性能が低下)するのを防止するという目的を、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造において、上記補強体と一体形成され、または別体で取付けられる固定部を、上記フレーム本体に形成された孔部に挿通することにより、該補強体を上記フレーム本体に固定し、上記固定部には上記フレーム本体の内外方向に延びる通液経路が形成されており、該通液経路への液体の出入口である通液口部が、上記フレーム本体の内外を連通させるように設けられるという構成にて実現した。

【実施例1】

【0020】

この発明の一実施例を以下図面に基づいて詳述する。

車両用フレーム構造について説明する前に、まず、図1を参照して車体構造について概略的に説明する。

車両下部において、その前後方向に延びるサイドシル1を設け、このサイドシル1の後部には、リヤ側に向けて車両の前後方向に延びるリヤサイドフレーム2を設ける一方、サイドシル1の前端部には車両の上下方向に延びるヒンジピラー3を結合固定している。

上述のヒンジピラー3の上端部から斜め方向かつ後方に向けて傾斜状に延びるフロントピラー4を設け、このフロントピラー4の後端部には、車両の前後方向に延びるルーフサイドレール5を結合固定している。

また、上述のルーフサイドレール5の後端部から斜め下方かつ後方に向けて傾斜状に延びるリヤピラー6を設ける一方、ルーフサイドレール5の前後方向中間と、サイドシル1の前後方向中間とを車両の上下方向に延びるセンタピラー7で結合固定している。

そして、ヒンジピラー3とフロントピラー4とルーフサイドレール5とセンタピラー7とサイドシル1とで囲繞された前席乗員用のドア開口部8を形成すると共に、センタピラー7とルーフサイドレール5とリヤピラー6とリヤサイドパネル9と、サイドシル1とで囲繞された後席乗員用のドア開口部10を形成している。

【0021】

図1において図示の便宜上、ハッチングを施して示すエリアe1,e2,e3,e4,e5は、本実施例の車両用フレーム構造の車体への適用部位を示し、エリアe1は後席乗員用のドア開口部10下部におけるサイドシル1の前後方向中間部位、エリアe2は前席乗員用のドア開口部8下部におけるサイドシル1の前後方向中間部位エリア、e3はヒンジピラー3の下部およびこれに連続するサイドシル1の前部部位、エリアe4はセンタピラー7の下部およびこれに対応するサイドシル1の前後方向中間部位、エリアe5はリヤサイドフレーム2の配設部位である。

【0022】

エリアe1,e2,e4に車両用フレーム構造を適用すると、側突耐力の向上を図ることができ、エリアe3に車両用フレーム構造を適用すると、前突耐力および側突耐力の向上を図ることができる。

なお、以下の実施例においては図1にA‐A線で示す後席乗員用のドア開口部10下部のサイドシル1に車両用フレーム構造を採用した場合について説明する。

【0023】

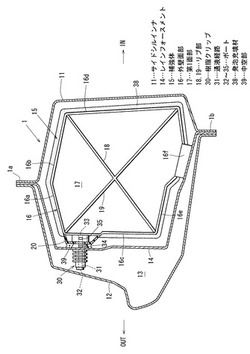

図2は図1のA‐A線矢視断面図、図3は発泡充填材の発泡前の状態を示す断面図、図4は図2の要部拡大図、図5は補強体のみを単品で示す斜視図、図6,図7は固定部としてのクリップの説明図である。なお、図中、矢印INは車幅方向の内方を示し、矢印OUTは車幅方向の外方を示す。

図2において、サイドシル1は車幅方向内側に位置するサイドシルインナ11と、車幅方向外側に位置するサイドシルアウタ12と、サイドシル閉断面13内に位置するサイドシルアウタレイン14(以下単に、レインフォースメントと略記する)とのそれぞれの上下の接合フランジ部1a,1bを接合固定して、車両の前後方向に延びるサイドシル閉断面13を形成した車体剛性部材である。

ここで、上述のサイドシルインナ11、サイドシルアウタ12、レインフォースメント14は鋼板などの金属により形成されている。

【0024】

図2に示すように、フレーム本体としてのレインフォースメント14とサイドシルインナ11との間には、サイドシル1、詳しくは、フレーム本体としてのレインフォースメント14およびサイドシルインナ11を補強する補強体15が内蔵されている。

【0025】

この補強体15は図5に示すように構成されている。

すなわち、この補強体15は、車外側上片16aと、車内側上片16bと、車外側縦片16cと、車内側縦片16dと、底片16eとからなる略五角形状の外壁面部16を備え、この外壁面部16がサイドシルインナ11とレインフォースメント14の周方向に沿うように形成されている。外壁面部16の底片16eには補強体15の仮止め時の姿勢の安定化を図る支持片16f,16gが一体形成されている。

また、補強体15は、外壁面部16をつなぐようにフレーム本体の略断面方向、つまりサイドシルインナ11とレインフォースメント14とを組合せた閉断面方向に延在する節状の第1面部17と、略五角形状の外壁面部16の相対向するコーナ部間を連結し、第1面部17上でフレーム本体(サイドシルインナ11とレインフォースメント14)の略軸方向(車両の前後方向)に立設された2つのリブ部18,19とを有し、これら2つのリブ部18,19はX字状に組合わされている。

さらに、上述の車外側縦片16cの上部には、横向き門形のクリップ座20が一体形成されており、このクリップ座20の上下方向中間としての中央部にはクリップ係止部20aが形成されると共に、該クリップ係止部20aと対応する車外側縦片16cには、第1面部17およびリブ部18,19とラップしないように孔部21が貫通形成されている。

上述の外壁面部16、第1面部17、リブ部18,19、クリップ座20は、ポリアミド(ナイロン6)などの合成樹脂により一体形成されたものである。

【0026】

図5で示した補強体15は、図2,図3に示すように、該補強体15と別体で取付けられる固定部としての樹脂クリップ30を、レインフォースメント14に形成された孔部14a(図4参照)に挿通することにより、該レインフォースメント14に固定されている。

【0027】

上述の樹脂クリップ30は、図6,図7に示すように構成されている。

すなわち、この樹脂クリップ30は、レインフォースメント14の孔部14aに配設される被係合部30aと、この被係合部30aの車幅方向の内外両側に位置する異径の係止部30b,30cと、クリップ座20のクリップ係止部20aに係止されるネック部30dと、このネック部30dの車幅方向内側に位置する頭部30eとを備えており、全体的に略軸形状に形成されている。

そして、略軸形状の樹脂クリップ30には、レインフォースメント14の内外方向に延びる通液経路31がその軸芯部に貫通形成されており、かつ、該通液経路31への液体の出入口である通液口部としてのポート32,33,34,35が、上述のレインフォースメント14の内外を連通させるように設けられている。

【0028】

ポート32は通液経路31の外端部に形成されており、ポート33は通液経路31の内端部に形成されており、ポート34は横孔36(図7参照)を介して通液経路31と係止部30b外方とを連通するように形成されており、ポート35は横孔37(図7参照)を介して通液経路31と頭部30e外方とを連通するように形成されている。

【0029】

図6,図7で示した樹脂クリップ30は、そのネック部30dを図5に示す補強体15のクリップ座20におけるクリップ係止部20aに係止させて、補強体15に樹脂クリップ30を取付けて一体化させるが、樹脂クリップ30の取付け後において、該樹脂クリップ30に形成された通液口部としてのポート32,33,34,35、なかんずくポート33が補強体15の第1面部17およびリブ部18,19と重なり合わないように、上記ポートの各位置が設定されている。

つまり、通液口部としてのポート32〜35は上述の第1面部17、リブ部18,19とラップしない位置に形成されたものであり、各ポート32〜35は各要素17,18,19で塞がれないように形成されている。

特に、クリップ座20に対する樹脂クリップ30の取付け後においては、図4に示すように、該樹脂クリップ30のポート33が補強体15の孔部21と一致して、これら両者33,21が連通するものである。

【0030】

ところで、上述の補強体15は合成樹脂の射出成形により形成されるが、これと同時、該補強体15の外壁面部16の外面には、図3に示すように、発泡充填材38が射出成形にて配置され、外面に発泡充填材38を備えた補強体15が、上述の樹脂クリップ30を用いて、フレーム本体としてのレインフォースメント14、サイドシルインナ11に内蔵される。上述の発泡充填材38としては発泡ウレタン等を用いることができる。

【0031】

図3に示すように、補強体15の少なくとも一部(この実施例では略全体)がレインフォースメント14、サイドシルインナ11の内壁と所定の間隔を空けて固定されており、この固定状態下において各ポート32〜35のうちのポート32はレインフォースメント14の外側に位置し、ポート35はクリップ座20と補強体15の外壁面部16との間に位置する。

ここで、上述の発泡充填材38は中空部39に面する補強体15の外壁面部16に設置されたもので、加熱されることにより図3の状態から図2に示すように発泡し、発泡後に硬化して、補強体15をフレーム本体(レインフォースメント14、サイドシルインナ11)内に固定するものである。

上述の発泡充填材38は、その発泡時に各ポート33,34,35を塞がない位置に設けられている。

【0032】

上記車両用フレームをディッピングにより電着塗装(詳しくは、カチオン電着塗装)する場合には、車両用フレームを浸漬する塗料タンクの次段には熱風乾燥炉が設けられており、この熱風乾燥炉内で上述の発泡充填材38が加熱されて発泡するものである。

また、車両用フレームをディッピング塗装ラインの塗料タンク内に浸漬すると、サイドシル閉断面13内に電着液が流入するが、この電着液はポート32、通液経路31、ポート34,35を介して中空部39に流出し、発泡前の発泡充填材38とフレーム本体内壁との間の間隔部に流動すると共に、ポート33および孔部21を介して補強体15の内方にも流動する。

さらに、ディッピング塗装ラインの塗料タンク内から車両用フレームを次段の熱風乾燥炉配設方向に向けて上方に引き上げると、フレーム本体内およびサイドシル閉断面13内に流入した電着液は、各ポート32〜35から流下排出されるものである。なお、上述の塗装タンクの次段に配設された熱風乾燥炉において上述の発泡充填材38が加熱されて発泡し、発泡後に硬化することにより補強体15がフレーム本体内に固定保持される。

【0033】

このように、図1〜図7で示した実施例1の車両用フレーム構造は、車体の一部を構成する金属製のフレーム本体(サイドシルインナ11、レインフォースメント14参照)に、該フレーム本体を補強する補強体15が内蔵された車両用フレーム構造であって、上記補強体15と別体で取付けられる固定部(樹脂クリップ30参照)を、上記フレーム本体(レインフォースメント14参照)に形成された孔部14aに挿通することにより、該補強体15を上記フレーム本体に固定し、上記固定部(樹脂クリップ30)には上記フレーム本体の内外方向に延びる通液経路31が形成されており、該通液経路31への液体の出入口である通液口部(ポート32〜35参照)が、上記フレーム本体の内外を連通させるように設けられたものである(図3,図4参照)。

【0034】

この構成によれば、フレーム本体(サイドシルインナ11、レインフォースメント14)に、該フレーム本体を補強する補強体15が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部(樹脂クリップ30)にはフレーム本体の内外方向に延びる通液経路31を形成すると共に、この通液経路31の通液口部(ポート32〜35)がフレーム本体の内外を連通させるので、補強体15を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路31は、補強体15をフレーム本体に固定する固定部(樹脂クリップ30)それ自体を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

また、上記補強体15の少なくとも一部(この実施例では略全体)が上記フレーム本体(サイドシルインナ11、レインフォースメント14)の内壁と所定の間隔を空けて固定されており、上記通液口部(ポート32〜35)が、少なくとも上記フレーム本体の外側と、上記補強体15と上記フレーム本体内壁との間に形成された中空部39とに設けられたものである(図4に示すレインフォースメント14の外側に設けられたポート32と、補強体15とレインフォースメント14内壁との間に形成された中空部39に位置するポート34参照)。

【0035】

この構成によれば、通液口部(ポート32,34)はフレーム本体の外側と、上記中空部39とに設けられているので、補強体15とフレーム本体内壁との間の中空部39(隙間)に対して電着液の給排出を容易に行なうことができる。

さらに、上記中空部39に面する上記補強体15の外壁(外壁面部16)の少なくとも一部(この実施例では、略全体)に、加熱されることにより発泡した後に硬化する発泡充填材38が設置され、該発泡充填材38が発泡時に上記通液口部(ポート32〜35)を塞がない位置に設けられたものである(図2,図3参照)。通液口部としてのポート32〜35、特にポート34,35を塞がない位置に発泡充填材38を設けることは、樹脂クリップ30の配設位置を避けて発泡充填材38を設けることを意味する。

【0036】

この構成によれば、発泡充填材38が通液口部(ポート32〜35)および通液経路31を塞ぐことを防止でき、電着液の給排出がさらに確実になると共に、フレーム構造の内部に結露などにより侵入した水をも、ポート32〜35および通液経路31を介して、排出することができる。

加えて、上記補強体15は、少なくともその一部がフレーム本体(サイドシルインナ11、レインフォースメント14参照)の周方向に沿って形成される壁面部(外壁面部16参照)と、該壁面部(外壁面部16)をつなぐようにフレーム本体の略断面方向に延在する第1面部17と、により構成され、上記固定部(樹脂クリップ30)が上記壁面部(外壁面部16)に設けられ、上記通液口部(ポート32〜35)が壁面部側(外壁面部16側)で、かつ上記第1面部17とラップしない位置に形成されたものである(図2参照)。

【0037】

この構成によれば、固定部(樹脂クリップ30)が補強体15と別体で取付けられるこの実施例1の場合には、固定部(樹脂クリップ30)の通液口部(ポート32〜35のうち、特にポート33)が上記壁面部側(外壁面部16側)で、かつ第1面部17とラップしない位置に形成されているので、補強体15の内方へも電着液の給排出を可能とすることができる。

また、上記補強体15は上記第1面部17上でフレーム本体(サイドシルインナ11、レインフォースメント14参照)の略軸方向(この実施例では車両の前後方向)に立設された複数のリブ部18,19を有し、上記通液口部(ポート32〜35のうち、特にポート33参照)が該リブ部18,19とラップしない位置に形成されたものである(図2,図5参照)。

【0038】

この構成によれば、補強体15の内方への電着液の給排出性能を確保しつつ、上記複数のリブ部18,19により補強体15それ自体の強度と剛性乃至車体強度と車体剛性の向上を図ることができる。

さらに、上記通液経路31は、上記固定部(樹脂クリップ30)に形成された孔部で構成されたものである(図7参照)。

【0039】

この構成によれば、上記孔部により通液経路31を穿孔加工などにより簡単に形成することができる。

また、上記実施例で開示したように、固定部としての樹脂クリップ30を門形状のクリップ座20に横方向から挿入して取付けるように構成すると、このクリップ座20の両脚部で発泡充填材38の発泡時に、該発泡充填材38によりポート35が塞がれることを防止することができる。

【実施例2】

【0040】

図8は固定部としての樹脂クリップの他の実施例を示し、図8(a)は樹脂クリップの半裁断面図、図8(b)は図8(a)の左側面図、図8(c)は図8(a)の右側面図である。

図8に示すこの実施例においては、通液経路を樹脂クリップ30の軸方向ほぼ全長にわたって連続して延び両端が開放された凹溝部40で構成したものである。

このように通液経路を凹溝部40で形成しても、該凹溝部40への液体(電着液)の出入口である通液口部としてのポート32,33,34,35が、フレーム本体なかんずくレインフォースメント14の内外を連通させるように設けることができ、また、レインフォースメント14の外側にはポート32が位置し、補強体15とレインフォースメント14内壁との間の中空部39にはポート34が位置するので、補強体15をフレーム本体に内蔵しても、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また電着液の給排出を容易にすることができる。

【0041】

このように、図8で示した実施例においては、上記通液経路は、上記固定部(樹脂クリップ30参照)に形成された凹溝部40で構成されたものである(特に、図8の(b)(c)参照)。

この構成によれば、凹溝部40により通液経路を切削加工などにより簡単に形成することができる。

図8で示したこの実施例2においても、その他の構成、作用、効果については先の実施例1とほぼ同様であるから、図8において前図と同一の部分には同一符号を付して、その詳しい説明を省略するが、上述の通液経路は、孔部(図6,図7参照)と凹溝部40(図8参照)とを組合せて構成してもよい。

【実施例3】

【0042】

図9,図10は車両用フレーム構造のさらに他の実施例を示し、この実施例3では、レインフォースメント14を有さないサイドシル1に適用した構造を示す。図9は発泡充填材38の発泡前の状態を示す断面図、図10は発泡充填材38の発泡後の状態を示す断面図である。

【0043】

図9,図10に示す実施例3では、サイドシル1はサイドシルインナ11とサイドシルアウタ12Aとを上下の接合フランジ部1a,1bで接合固定しており、これらサイドシルインナ11とサイドシルアウタ12Aとがフレーム本体を構成している。

この場合、補強体15をフレーム本体としてのサイドシルアウタ12Aに固定する樹脂クリップ30は、車外方から目視不可となるように、該サイドシルアウタ12Aの下辺部12aに上下方向に指向するように挿通固定されている。

【0044】

図9,図10で示したこの実施例3の車両用フレーム構造も、車体の一部を構成する金属製のフレーム本体(サイドシルインナ11、サイドシルアウタ12A参照)に、該フレーム本体を補強する補強体15が内蔵された車両用フレーム構造であって、上記補強体15と別体で取付けられる固定部(樹脂クリップ30参照)を上記フレーム本体(サイドシルアウタ12A)に形成された孔部に挿通することにより、該補強体15を上記フレーム本体(サイドシルアウタ12A)に固定し、上記固定部(樹脂クリップ30)には上記フレーム本体(サイドシルアウタ12A)の内外方向に延びる通液経路31が形成されており、該通液経路31への液体の出入口である通液口部(ポート32〜35参照)が、上記フレーム本体(サイドシルアウタ12A)の内外を連通させるように設けられたものである(図9,図10参照)。

【0045】

この構成によれば、フレーム本体(サイドシルインナ11、サイドシルアウタ12A)に、該フレーム本体を補強する補強体15が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部(樹脂クリップ30参照)にはフレーム本体(サイドシルアウタ12A)の内外方向に延びる通液経路31を形成すると共に、この通液経路31の通液口部(ポート32〜35)がフレーム本体(サイドシルアウタ12A)の内外を連通させるので、補強体15を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路31は、補強体15をフレーム本体(サイドシルインナ11、サイドシルアウタ12A)に固定する固定部(樹脂クリップ30)を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

加えて、上記実施例で開示したように、樹脂クリップ30をサイドシルアウタ12Aの下辺部において、該サイドシルアウタ12Aを上下方向に挿通して取付けたものであるから、この樹脂クリップ30の車外方からの目視が不可となって、見栄えを損なうこともない。

【0046】

図9,図10で示したこの実施例3においても、その他の構成、作用、効果については先の実施例1とほぼ同様であるから、図9,図10において、前図と同一の部分には、同一符号を付して、その詳しい説明を省略する。

【実施例4】

【0047】

図11,図12,図13は車両用フレーム構造のさらに他の実施例を示し、固定部としての樹脂クリップを補強体15に一体形成したものであり、図11は発泡充填材38の発泡前の状態を示す断面図、図12は図11の要部拡大図であり、また、図13は発泡充填材38の発泡後の状態を示す断面図である。

図11に示すように、補給体15の外壁面部16における車外側縦片16cには、複数の固定部として同一構造の2つの樹脂クリップ50,50が一体形成されている。

【0048】

図12に上記樹脂クリップ50を拡大して示すように、この樹脂クリップ50は、レインフォースメント14の孔部14aに配設される被係止部50aと、この被係止部50aの車幅方向の内外両側に位置する異径の係止部50b,50cと、補強体15の外壁面部16から車外方向に延びる軸部50dと、この軸部50dの外端部に一体形成された複数の係止片50e,50eとを備えている。

そして、樹脂クリップ50には、レインフォースメント14の内外方向に延びる通液経路51がその軸部50dの軸芯部に沿って外壁面部16の内面部まで貫通形成されており、かつ該通液経路51への液体の出入口である通液口部としてのポート52,53,54,55が、上述のレインフォースメント14の内外および外壁面部16の内外を連通させるように設けられている。

【0049】

ポート52は通液経路51の外端部に形成されており、ポート53は通液経路51の内端部つまり、補強体15における外壁面部16の内面部に形成されており、ポート54は通液経路51とレインフォースメント14の外方とを連通するように形成されており、ポート55は通液経路51と上述の中空部39とを連通するように形成されている。

また、上述のポート52〜55のうちのポート53は、図11〜図13に示すように、補強体15の外壁面部16で、かつ上述の第1面部17およびリブ部18,19とラップしない位置に形成されている。

さらに、図11に示すように、発泡充填材38はその発泡後(図13参照)において各樹脂クリップ50,50のポート55を塞がないように、樹脂クリップ50と間隔を隔てた状態で、補強体15の外壁面部16、詳しくは、中空部39と対向する面に設けられている。

【0050】

このように、図11〜図13で示した実施例4の車両用フレーム構造は、車体の一部を構成する金属製のフレーム本体(サイドシルインナ11、レインフォースメント14)に、該フレーム本体を補強する補強体15が内蔵された車両用フレーム構造であって、上記補強体15と一体形成される固定部(樹脂クリップ50参照)を、上記フレーム本体(レインフォースメント14)に形成された孔部14aに挿通することにより、該補強体15を上記フレーム本体に固定し、上記固定部(樹脂クリップ50)には上記フレーム本体(レインフォースメント14)の内外方向に延びる通液経路51が形成されており、該通液経路51への液体の出入口である通液口部(ポート52〜55参照)が、上記フレーム本体(レインフォースメント14)の内外を連通させるように設けられたものである(図11,図12参照)。

【0051】

この構成によれば、フレーム本体(サイドシルインナ11、レインフォースメント14)に、該フレーム本体を補強する補強体15が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部(樹脂クリップ50)にはフレーム本体の内外方向に延びる通液経路51を形成すると共に、この通液経路51の通液口部(ポート52〜55参照)がフレーム本体の内外を連通させるので、補強体15を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路51は、補強体15をフレーム本体(レインフォースメント14)に固定する固定部(樹脂クリップ50)を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

また、上記補強体15は、少なくともその一部(この実施例では、略全体)がフレーム本体(サイドシルインナ11、レインフォースメント14)の周方向に沿って形成される壁面部(外壁面部16参照)と、該壁面部(外壁面部16)をつなぐようにフレーム本体の略断面方向に延在する第1面部17と、により構成され、上記固定部(樹脂クリップ50)が上記壁面部(外壁面部16)に設けられ、上記通液口部(ポート52〜55のうち、特にポート53参照)が上記壁面部(外壁面部16)で、かつ上記第1面部17とラップしない位置に形成されたものである(図11参照)。

【0052】

この構成によれば、固定部(樹脂クリップ50)が補強体15と一体形成されており、該固定部(樹脂クリップ50)の通液口部(ポート53)が上記壁面部(外壁面部16)で、かつ第1面部17とラップしない位置に形成されているので、補強体15の内方へも電着液の給排出を可能とすることができる。

【0053】

図11〜図13で示したこの実施例4においても、その他の構成、作用、効果については、先の実施例1とほぼ同様であるから、図11〜図13において前図と同一の部分には、同一符号を付して、その詳しい説明を省略するが、補強体15に一体形成される固定部としての樹脂クリップ50は1つでもよく、3つ以上であってもよい。

【0054】

この発明の構成と、上述の実施例との対応において、

この発明のフレーム本体は、実施例のサイドシルインナ11とレインフォースメント14、またはサイドシルインナ11とサイドシルアウタ12Aに対応し、

以下同様に、

固定部は、樹脂クリップ30,50に対応し、

通液経路は、通液経路31,51または凹溝部40に対応し、

通液口部は、各ポート32〜35または各ポート52〜55に対応し、

補強体の外壁、壁面部は、外壁面部16に対応するも、

この発明は、上述の実施例の構成のみに限定されるものではない。

【0055】

例えば、上記実施例においてはサイドシルに車両用フレーム構造を適用した構造を例示したが、本実施例の車両用フレーム構造は、サイドシルの他に、ヒンジピラー、センタピラー、リヤピラー、クオータピラー、フロントサイドフレーム、リヤサイドフレーム、フロントピラー、ルーフサイドレール、フロアフレーム、トンネルメンバ、クロスメンバ、エプロンメンバ、リヤエンドメンバ、サスタワー補強メンバなどの車体の各部に採用することができ、この場合、補強体の外形形状は適用部位の閉断面に対応するように形成するとよい。

また、上述の補強体は金属製、樹脂製の何れでもよいが、軽量化の観点からは樹脂製のものが好ましい。

さらに、補強体と別体の固定部としては、樹脂クリップ(樹脂ファスナ)の他にボルト等の固定部を用いることができるが、通液経路の形成性(加工性)を考慮すると樹脂製のものが好ましい。

さらにまた、フレーム本体内のポートは発泡充填材が侵入しない形状、開口面積および位置関係に設定されると共に、フレーム本体内に入った結露水などの水を排出する際に、その排出性能を確保するため上記発泡充填材で通液経路が塞がれないように構成することが望ましい。

【産業上の利用可能性】

【0056】

以上説明したように、本発明は、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造について有用である。

【符号の説明】

【0057】

11…サイドシルインナ(フレーム本体)

12A…サイドシルアウタ(フレーム本体)

14…レインフォースメント(フレーム本体)

14a…孔部

15…補強体

16…外壁面部(外壁、壁面部)

17…第1面部

18,19…リブ部

30,50…樹脂クリップ(固定部)

31,51…通液経路

32〜35,52〜55…ポート(通液口部)

38…発泡充填材

39…中空部

40…凹溝部(通液経路、溝部)

【技術分野】

【0001】

この発明は、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵されたような車両用フレーム構造に関する。

【背景技術】

【0002】

一般に、ヒンジピラー、サイドシル、フロントサイドフレーム、リヤサイドフレーム、フロントピラー、ルーフサイドレール、センタピラー、クオータピラー、リヤピラーなどの車体の一部を構成する車体フレームなどの車両用部材として、鋼板などの金属製の板状素材を、閉断面状に形成したものが広く使用されており、上述の閉断面状に形成した金属製の車両用部材の内部(ピラー閉断面内部、サイドシル閉断面内部など)に補強体を取付けて、軽量化を図りつつ、車体強度と車体剛性を補強するように構成したものが知られている。

このような金属製の車両用部材を備えた車体には、該車体の製造時に、金属製の車両用部材に錆が発生することを防止する目的で、防錆処理として電着塗装が施されるのが一般的であるが、車両用部材の内部に補強体を取付ける場合には、電着塗装時に該補強体で電着液の流れが阻害されて、電着塗装の付き回り性が低下し、斯る部分から錆が発生する畏れがあった。

【0003】

ところで、特許文献1には樹脂製の補強体を、クリップを用いてレインフォースメントとしてのサイドシルアウタレインに取付ける構成が開示されているが、該特許文献1には電着塗装の付き回り性に関する技術的課題については、全く開示されておらず、その示唆もない。

【0004】

また、特許文献2には、キャビンバックパネルの周縁形状に対応する形状のパイプ材製のフレームにパイプ部材を溶接にて結合し、該パイプ部材には電着液を排出するための液抜き孔を形成した構造が開示されているが、この特許文献2に開示されたものは、フレーム構造に補強体を内蔵したものではない。

【0005】

さらに、特許文献3には、フレーム断面内に充填された充填材に、フレーム長手方向に延びる穴部(ドレン穴)を複数設け、フレーム断面を構成するインナパネルおよびアウタパネル並びにレインフォースメントに電着塗装を施す電着工程において、フレーム断面内および/またはその充填材を充填した部分から上記ドレン穴を介して電着液を排出するように構成したものが開示されている。

【0006】

しかしながら、この特許文献3に開示された従来構造においては、電着液をフレーム内部に行き渡らせるものであって、電着液をフレーム外部に排出することについての開示はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−173109号公報

【特許文献2】実開平5−22272号公報

【特許文献3】特開平11−278301号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、この発明は、補強体に設けられる固定部を、フレーム本体の孔部に挿通して、該補強体をフレーム本体に固定し、上記固定部にフレーム本体の内外方向に延びる通液経路を形成し、該通液経路への液体の出入口である通液口部が、フレーム本体の内外を連通させるように設けることで、強度と剛性の重量効率が高い軽量フレームを得るために補強体を金属製の車両用フレームに取付けるに際し、電着液の付き回り性が低下(防錆性能が低下)するのを防止することができる車両用フレーム構造の提供を目的とする。

【課題を解決するための手段】

【0009】

この発明による車両用フレーム構造は、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造であって、上記補強体と一体形成され、または別体で取付けられる固定部を、上記フレーム本体に形成された孔部に挿通することにより、該補強体を上記フレーム本体に固定し、上記固定部には上記フレーム本体の内外方向に延びる通液経路が形成されており、該通液経路への液体の出入口である通液口部が、上記フレーム本体の内外を連通させるように設けられたものである。

【0010】

上述のフレーム本体は、ヒンジピラー、サイドシル、フロントサイドフレーム、リヤサイドフレーム、フロントピラー、ルーフサイドレール、センタピラー、リヤピラー、クオータピラーなどの車体の一部を構成する金属製のフレーム本体に設定することができる。

また、上述の補強体は、金属製、樹脂製の何れでもよいが、軽量化の観点からは樹脂製のものが好ましい。

さらに、補強体と別体の固定部としては、樹脂クリップ(樹脂ファスナ)、ボルト等を用いることができるが、通液経路の形成(加工性)を考慮すると、樹脂製のものが好ましい。

【0011】

上記構成によれば、フレーム本体に、該フレーム本体を補強する補強体が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部にはフレーム本体の内外方向に延びる通液経路を形成すると共に、この通液経路の通液口部がフレーム本体の内外を連通させるので、補強体を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路は、補強体をフレーム本体に固定する固定部を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

【0012】

この発明の一実施態様においては、上記補強体の少なくとも一部が上記フレーム本体の内壁と所定の間隔を空けて固定されており、上記通液口部が、少なくとも上記フレーム本体の外側と、上記補強体と上記フレーム本体内壁との間に形成された中空部とに設けられたものである。

上記構成によれば、通液口部はフレーム本体の外側と、上記中空部とに設けられているので、補強体とフレーム本体内壁との間の中空部(隙間)に対して電着液の給排出を容易に行なうことができる。

【0013】

この発明の一実施態様においては、上記中空部に面する上記補強体の外壁の少なくとも一部に、加熱されることにより発泡した後に硬化する発泡充填材が設置され、該発泡充填材が発泡時に上記通液口部を塞がない位置に設けられたものである。

上記構成によれば、発泡充填材が通液口部および通液経路を塞ぐことを防止でき、電着液の給排出がさらに確実になると共に、フレーム構造の内部に結露などにより侵入した水をも排出することができる。

【0014】

この発明の一実施態様においては、上記補強体は、少なくともその一部がフレーム本体の周方向に沿って形成される壁面部と、該壁面部をつなぐようにフレーム本体の略断面方向に延在する第1面部と、により構成され、上記固定部が上記壁面部に設けられ、上記通液口部が上記壁面部または壁面部側で、かつ上記第1面部とラップしない位置に形成されたものである。

上記構成によれば、固定部が補強体と別体で取付けられる場合には、固定部の通液口部が上記壁面部側で、かつ第1面部とラップしない位置に形成されているので、補強体の内方へも電着液の給排出を可能とすることができ、一方、固定部が補強体と一体形成された場合には、固定部の通液口部が上記壁面部で、かつ第1面部とラップしない位置に形成されているので、補強体の内方へも電着液の給排出を可能とすることができる。

【0015】

この発明の一実施態様においては、上記補強体は上記第1面部上でフレーム本体の略軸方向に立設されたリブ部を有し、上記通液口部が該リブ部とラップしない位置に形成されたものである。

上記構成によれば、補強体の内方への電着液の給排出性能を確保しつつ、上記リブ部により補強体それ自体の強度と剛性乃至車体強度と車体剛性の向上を図ることができる。

【0016】

この発明の一実施態様においては、上記通液経路は、上記固定部に形成された孔部もしくは溝部、またはこれらの組合せで構成されたものである。

上記構成によれば、上記孔部、溝部またはこれら両者の組合せにより通液経路を簡単に形成することができる。

【発明の効果】

【0017】

この発明によれば、補強体に設けられる固定部を、フレーム本体の孔部に挿通して該補強体をフレーム本体に固定し、上記固定部にフレーム本体の内外方向に延びる通液経路を形成し、該通液経路への液体の出入口である通液口部が、フレーム本体の内外を連通させるように設けられているので、強度と剛性の重量効率が高い軽量フレームを得るために補強体を金属製の車両用フレームに取付けるに際し、電着液の付き回り性が低下(防錆性能が低下)するのを防止することができる効果がある。

【図面の簡単な説明】

【0018】

【図1】車両の側面図

【図2】図1のA‐A線に沿う車両用フレーム構造の断面図

【図3】発泡充填材の発泡前の状態を示す断面図

【図4】図2の要部拡大図

【図5】補強体の斜視図

【図6】(a)は固定部の側面図、(b)は図6(a)の左側面図、(c)は図6(a)の右側面図

【図7】図6(a)のB‐B線矢視断面図

【図8】(a)は固定部の他の実施例を示す半裁断面図、(b)は図8(a)の左側面図、(c)は図8(a)の右側面図

【図9】車両用フレーム構造の他の実施例を示す発泡充填材の発泡前の断面図

【図10】発泡後の断面図

【図11】車両用フレーム構造のさらに他の実施例を示す発泡充填材の発泡前の断面図

【図12】図11の要部拡大図

【図13】発泡後の断面図

【発明を実施するための形態】

【0019】

強度と剛性の重量効率が高い軽量フレームを得るために補強体を金属製の車両用フレームに取付けるに際し、電着液の付き回り性が低下(防錆性能が低下)するのを防止するという目的を、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造において、上記補強体と一体形成され、または別体で取付けられる固定部を、上記フレーム本体に形成された孔部に挿通することにより、該補強体を上記フレーム本体に固定し、上記固定部には上記フレーム本体の内外方向に延びる通液経路が形成されており、該通液経路への液体の出入口である通液口部が、上記フレーム本体の内外を連通させるように設けられるという構成にて実現した。

【実施例1】

【0020】

この発明の一実施例を以下図面に基づいて詳述する。

車両用フレーム構造について説明する前に、まず、図1を参照して車体構造について概略的に説明する。

車両下部において、その前後方向に延びるサイドシル1を設け、このサイドシル1の後部には、リヤ側に向けて車両の前後方向に延びるリヤサイドフレーム2を設ける一方、サイドシル1の前端部には車両の上下方向に延びるヒンジピラー3を結合固定している。

上述のヒンジピラー3の上端部から斜め方向かつ後方に向けて傾斜状に延びるフロントピラー4を設け、このフロントピラー4の後端部には、車両の前後方向に延びるルーフサイドレール5を結合固定している。

また、上述のルーフサイドレール5の後端部から斜め下方かつ後方に向けて傾斜状に延びるリヤピラー6を設ける一方、ルーフサイドレール5の前後方向中間と、サイドシル1の前後方向中間とを車両の上下方向に延びるセンタピラー7で結合固定している。

そして、ヒンジピラー3とフロントピラー4とルーフサイドレール5とセンタピラー7とサイドシル1とで囲繞された前席乗員用のドア開口部8を形成すると共に、センタピラー7とルーフサイドレール5とリヤピラー6とリヤサイドパネル9と、サイドシル1とで囲繞された後席乗員用のドア開口部10を形成している。

【0021】

図1において図示の便宜上、ハッチングを施して示すエリアe1,e2,e3,e4,e5は、本実施例の車両用フレーム構造の車体への適用部位を示し、エリアe1は後席乗員用のドア開口部10下部におけるサイドシル1の前後方向中間部位、エリアe2は前席乗員用のドア開口部8下部におけるサイドシル1の前後方向中間部位エリア、e3はヒンジピラー3の下部およびこれに連続するサイドシル1の前部部位、エリアe4はセンタピラー7の下部およびこれに対応するサイドシル1の前後方向中間部位、エリアe5はリヤサイドフレーム2の配設部位である。

【0022】

エリアe1,e2,e4に車両用フレーム構造を適用すると、側突耐力の向上を図ることができ、エリアe3に車両用フレーム構造を適用すると、前突耐力および側突耐力の向上を図ることができる。

なお、以下の実施例においては図1にA‐A線で示す後席乗員用のドア開口部10下部のサイドシル1に車両用フレーム構造を採用した場合について説明する。

【0023】

図2は図1のA‐A線矢視断面図、図3は発泡充填材の発泡前の状態を示す断面図、図4は図2の要部拡大図、図5は補強体のみを単品で示す斜視図、図6,図7は固定部としてのクリップの説明図である。なお、図中、矢印INは車幅方向の内方を示し、矢印OUTは車幅方向の外方を示す。

図2において、サイドシル1は車幅方向内側に位置するサイドシルインナ11と、車幅方向外側に位置するサイドシルアウタ12と、サイドシル閉断面13内に位置するサイドシルアウタレイン14(以下単に、レインフォースメントと略記する)とのそれぞれの上下の接合フランジ部1a,1bを接合固定して、車両の前後方向に延びるサイドシル閉断面13を形成した車体剛性部材である。

ここで、上述のサイドシルインナ11、サイドシルアウタ12、レインフォースメント14は鋼板などの金属により形成されている。

【0024】

図2に示すように、フレーム本体としてのレインフォースメント14とサイドシルインナ11との間には、サイドシル1、詳しくは、フレーム本体としてのレインフォースメント14およびサイドシルインナ11を補強する補強体15が内蔵されている。

【0025】

この補強体15は図5に示すように構成されている。

すなわち、この補強体15は、車外側上片16aと、車内側上片16bと、車外側縦片16cと、車内側縦片16dと、底片16eとからなる略五角形状の外壁面部16を備え、この外壁面部16がサイドシルインナ11とレインフォースメント14の周方向に沿うように形成されている。外壁面部16の底片16eには補強体15の仮止め時の姿勢の安定化を図る支持片16f,16gが一体形成されている。

また、補強体15は、外壁面部16をつなぐようにフレーム本体の略断面方向、つまりサイドシルインナ11とレインフォースメント14とを組合せた閉断面方向に延在する節状の第1面部17と、略五角形状の外壁面部16の相対向するコーナ部間を連結し、第1面部17上でフレーム本体(サイドシルインナ11とレインフォースメント14)の略軸方向(車両の前後方向)に立設された2つのリブ部18,19とを有し、これら2つのリブ部18,19はX字状に組合わされている。

さらに、上述の車外側縦片16cの上部には、横向き門形のクリップ座20が一体形成されており、このクリップ座20の上下方向中間としての中央部にはクリップ係止部20aが形成されると共に、該クリップ係止部20aと対応する車外側縦片16cには、第1面部17およびリブ部18,19とラップしないように孔部21が貫通形成されている。

上述の外壁面部16、第1面部17、リブ部18,19、クリップ座20は、ポリアミド(ナイロン6)などの合成樹脂により一体形成されたものである。

【0026】

図5で示した補強体15は、図2,図3に示すように、該補強体15と別体で取付けられる固定部としての樹脂クリップ30を、レインフォースメント14に形成された孔部14a(図4参照)に挿通することにより、該レインフォースメント14に固定されている。

【0027】

上述の樹脂クリップ30は、図6,図7に示すように構成されている。

すなわち、この樹脂クリップ30は、レインフォースメント14の孔部14aに配設される被係合部30aと、この被係合部30aの車幅方向の内外両側に位置する異径の係止部30b,30cと、クリップ座20のクリップ係止部20aに係止されるネック部30dと、このネック部30dの車幅方向内側に位置する頭部30eとを備えており、全体的に略軸形状に形成されている。

そして、略軸形状の樹脂クリップ30には、レインフォースメント14の内外方向に延びる通液経路31がその軸芯部に貫通形成されており、かつ、該通液経路31への液体の出入口である通液口部としてのポート32,33,34,35が、上述のレインフォースメント14の内外を連通させるように設けられている。

【0028】

ポート32は通液経路31の外端部に形成されており、ポート33は通液経路31の内端部に形成されており、ポート34は横孔36(図7参照)を介して通液経路31と係止部30b外方とを連通するように形成されており、ポート35は横孔37(図7参照)を介して通液経路31と頭部30e外方とを連通するように形成されている。

【0029】

図6,図7で示した樹脂クリップ30は、そのネック部30dを図5に示す補強体15のクリップ座20におけるクリップ係止部20aに係止させて、補強体15に樹脂クリップ30を取付けて一体化させるが、樹脂クリップ30の取付け後において、該樹脂クリップ30に形成された通液口部としてのポート32,33,34,35、なかんずくポート33が補強体15の第1面部17およびリブ部18,19と重なり合わないように、上記ポートの各位置が設定されている。

つまり、通液口部としてのポート32〜35は上述の第1面部17、リブ部18,19とラップしない位置に形成されたものであり、各ポート32〜35は各要素17,18,19で塞がれないように形成されている。

特に、クリップ座20に対する樹脂クリップ30の取付け後においては、図4に示すように、該樹脂クリップ30のポート33が補強体15の孔部21と一致して、これら両者33,21が連通するものである。

【0030】

ところで、上述の補強体15は合成樹脂の射出成形により形成されるが、これと同時、該補強体15の外壁面部16の外面には、図3に示すように、発泡充填材38が射出成形にて配置され、外面に発泡充填材38を備えた補強体15が、上述の樹脂クリップ30を用いて、フレーム本体としてのレインフォースメント14、サイドシルインナ11に内蔵される。上述の発泡充填材38としては発泡ウレタン等を用いることができる。

【0031】

図3に示すように、補強体15の少なくとも一部(この実施例では略全体)がレインフォースメント14、サイドシルインナ11の内壁と所定の間隔を空けて固定されており、この固定状態下において各ポート32〜35のうちのポート32はレインフォースメント14の外側に位置し、ポート35はクリップ座20と補強体15の外壁面部16との間に位置する。

ここで、上述の発泡充填材38は中空部39に面する補強体15の外壁面部16に設置されたもので、加熱されることにより図3の状態から図2に示すように発泡し、発泡後に硬化して、補強体15をフレーム本体(レインフォースメント14、サイドシルインナ11)内に固定するものである。

上述の発泡充填材38は、その発泡時に各ポート33,34,35を塞がない位置に設けられている。

【0032】

上記車両用フレームをディッピングにより電着塗装(詳しくは、カチオン電着塗装)する場合には、車両用フレームを浸漬する塗料タンクの次段には熱風乾燥炉が設けられており、この熱風乾燥炉内で上述の発泡充填材38が加熱されて発泡するものである。

また、車両用フレームをディッピング塗装ラインの塗料タンク内に浸漬すると、サイドシル閉断面13内に電着液が流入するが、この電着液はポート32、通液経路31、ポート34,35を介して中空部39に流出し、発泡前の発泡充填材38とフレーム本体内壁との間の間隔部に流動すると共に、ポート33および孔部21を介して補強体15の内方にも流動する。

さらに、ディッピング塗装ラインの塗料タンク内から車両用フレームを次段の熱風乾燥炉配設方向に向けて上方に引き上げると、フレーム本体内およびサイドシル閉断面13内に流入した電着液は、各ポート32〜35から流下排出されるものである。なお、上述の塗装タンクの次段に配設された熱風乾燥炉において上述の発泡充填材38が加熱されて発泡し、発泡後に硬化することにより補強体15がフレーム本体内に固定保持される。

【0033】

このように、図1〜図7で示した実施例1の車両用フレーム構造は、車体の一部を構成する金属製のフレーム本体(サイドシルインナ11、レインフォースメント14参照)に、該フレーム本体を補強する補強体15が内蔵された車両用フレーム構造であって、上記補強体15と別体で取付けられる固定部(樹脂クリップ30参照)を、上記フレーム本体(レインフォースメント14参照)に形成された孔部14aに挿通することにより、該補強体15を上記フレーム本体に固定し、上記固定部(樹脂クリップ30)には上記フレーム本体の内外方向に延びる通液経路31が形成されており、該通液経路31への液体の出入口である通液口部(ポート32〜35参照)が、上記フレーム本体の内外を連通させるように設けられたものである(図3,図4参照)。

【0034】

この構成によれば、フレーム本体(サイドシルインナ11、レインフォースメント14)に、該フレーム本体を補強する補強体15が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部(樹脂クリップ30)にはフレーム本体の内外方向に延びる通液経路31を形成すると共に、この通液経路31の通液口部(ポート32〜35)がフレーム本体の内外を連通させるので、補強体15を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路31は、補強体15をフレーム本体に固定する固定部(樹脂クリップ30)それ自体を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

また、上記補強体15の少なくとも一部(この実施例では略全体)が上記フレーム本体(サイドシルインナ11、レインフォースメント14)の内壁と所定の間隔を空けて固定されており、上記通液口部(ポート32〜35)が、少なくとも上記フレーム本体の外側と、上記補強体15と上記フレーム本体内壁との間に形成された中空部39とに設けられたものである(図4に示すレインフォースメント14の外側に設けられたポート32と、補強体15とレインフォースメント14内壁との間に形成された中空部39に位置するポート34参照)。

【0035】

この構成によれば、通液口部(ポート32,34)はフレーム本体の外側と、上記中空部39とに設けられているので、補強体15とフレーム本体内壁との間の中空部39(隙間)に対して電着液の給排出を容易に行なうことができる。

さらに、上記中空部39に面する上記補強体15の外壁(外壁面部16)の少なくとも一部(この実施例では、略全体)に、加熱されることにより発泡した後に硬化する発泡充填材38が設置され、該発泡充填材38が発泡時に上記通液口部(ポート32〜35)を塞がない位置に設けられたものである(図2,図3参照)。通液口部としてのポート32〜35、特にポート34,35を塞がない位置に発泡充填材38を設けることは、樹脂クリップ30の配設位置を避けて発泡充填材38を設けることを意味する。

【0036】

この構成によれば、発泡充填材38が通液口部(ポート32〜35)および通液経路31を塞ぐことを防止でき、電着液の給排出がさらに確実になると共に、フレーム構造の内部に結露などにより侵入した水をも、ポート32〜35および通液経路31を介して、排出することができる。

加えて、上記補強体15は、少なくともその一部がフレーム本体(サイドシルインナ11、レインフォースメント14参照)の周方向に沿って形成される壁面部(外壁面部16参照)と、該壁面部(外壁面部16)をつなぐようにフレーム本体の略断面方向に延在する第1面部17と、により構成され、上記固定部(樹脂クリップ30)が上記壁面部(外壁面部16)に設けられ、上記通液口部(ポート32〜35)が壁面部側(外壁面部16側)で、かつ上記第1面部17とラップしない位置に形成されたものである(図2参照)。

【0037】

この構成によれば、固定部(樹脂クリップ30)が補強体15と別体で取付けられるこの実施例1の場合には、固定部(樹脂クリップ30)の通液口部(ポート32〜35のうち、特にポート33)が上記壁面部側(外壁面部16側)で、かつ第1面部17とラップしない位置に形成されているので、補強体15の内方へも電着液の給排出を可能とすることができる。

また、上記補強体15は上記第1面部17上でフレーム本体(サイドシルインナ11、レインフォースメント14参照)の略軸方向(この実施例では車両の前後方向)に立設された複数のリブ部18,19を有し、上記通液口部(ポート32〜35のうち、特にポート33参照)が該リブ部18,19とラップしない位置に形成されたものである(図2,図5参照)。

【0038】

この構成によれば、補強体15の内方への電着液の給排出性能を確保しつつ、上記複数のリブ部18,19により補強体15それ自体の強度と剛性乃至車体強度と車体剛性の向上を図ることができる。

さらに、上記通液経路31は、上記固定部(樹脂クリップ30)に形成された孔部で構成されたものである(図7参照)。

【0039】

この構成によれば、上記孔部により通液経路31を穿孔加工などにより簡単に形成することができる。

また、上記実施例で開示したように、固定部としての樹脂クリップ30を門形状のクリップ座20に横方向から挿入して取付けるように構成すると、このクリップ座20の両脚部で発泡充填材38の発泡時に、該発泡充填材38によりポート35が塞がれることを防止することができる。

【実施例2】

【0040】

図8は固定部としての樹脂クリップの他の実施例を示し、図8(a)は樹脂クリップの半裁断面図、図8(b)は図8(a)の左側面図、図8(c)は図8(a)の右側面図である。

図8に示すこの実施例においては、通液経路を樹脂クリップ30の軸方向ほぼ全長にわたって連続して延び両端が開放された凹溝部40で構成したものである。

このように通液経路を凹溝部40で形成しても、該凹溝部40への液体(電着液)の出入口である通液口部としてのポート32,33,34,35が、フレーム本体なかんずくレインフォースメント14の内外を連通させるように設けることができ、また、レインフォースメント14の外側にはポート32が位置し、補強体15とレインフォースメント14内壁との間の中空部39にはポート34が位置するので、補強体15をフレーム本体に内蔵しても、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また電着液の給排出を容易にすることができる。

【0041】

このように、図8で示した実施例においては、上記通液経路は、上記固定部(樹脂クリップ30参照)に形成された凹溝部40で構成されたものである(特に、図8の(b)(c)参照)。

この構成によれば、凹溝部40により通液経路を切削加工などにより簡単に形成することができる。

図8で示したこの実施例2においても、その他の構成、作用、効果については先の実施例1とほぼ同様であるから、図8において前図と同一の部分には同一符号を付して、その詳しい説明を省略するが、上述の通液経路は、孔部(図6,図7参照)と凹溝部40(図8参照)とを組合せて構成してもよい。

【実施例3】

【0042】

図9,図10は車両用フレーム構造のさらに他の実施例を示し、この実施例3では、レインフォースメント14を有さないサイドシル1に適用した構造を示す。図9は発泡充填材38の発泡前の状態を示す断面図、図10は発泡充填材38の発泡後の状態を示す断面図である。

【0043】

図9,図10に示す実施例3では、サイドシル1はサイドシルインナ11とサイドシルアウタ12Aとを上下の接合フランジ部1a,1bで接合固定しており、これらサイドシルインナ11とサイドシルアウタ12Aとがフレーム本体を構成している。

この場合、補強体15をフレーム本体としてのサイドシルアウタ12Aに固定する樹脂クリップ30は、車外方から目視不可となるように、該サイドシルアウタ12Aの下辺部12aに上下方向に指向するように挿通固定されている。

【0044】

図9,図10で示したこの実施例3の車両用フレーム構造も、車体の一部を構成する金属製のフレーム本体(サイドシルインナ11、サイドシルアウタ12A参照)に、該フレーム本体を補強する補強体15が内蔵された車両用フレーム構造であって、上記補強体15と別体で取付けられる固定部(樹脂クリップ30参照)を上記フレーム本体(サイドシルアウタ12A)に形成された孔部に挿通することにより、該補強体15を上記フレーム本体(サイドシルアウタ12A)に固定し、上記固定部(樹脂クリップ30)には上記フレーム本体(サイドシルアウタ12A)の内外方向に延びる通液経路31が形成されており、該通液経路31への液体の出入口である通液口部(ポート32〜35参照)が、上記フレーム本体(サイドシルアウタ12A)の内外を連通させるように設けられたものである(図9,図10参照)。

【0045】

この構成によれば、フレーム本体(サイドシルインナ11、サイドシルアウタ12A)に、該フレーム本体を補強する補強体15が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部(樹脂クリップ30参照)にはフレーム本体(サイドシルアウタ12A)の内外方向に延びる通液経路31を形成すると共に、この通液経路31の通液口部(ポート32〜35)がフレーム本体(サイドシルアウタ12A)の内外を連通させるので、補強体15を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路31は、補強体15をフレーム本体(サイドシルインナ11、サイドシルアウタ12A)に固定する固定部(樹脂クリップ30)を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

加えて、上記実施例で開示したように、樹脂クリップ30をサイドシルアウタ12Aの下辺部において、該サイドシルアウタ12Aを上下方向に挿通して取付けたものであるから、この樹脂クリップ30の車外方からの目視が不可となって、見栄えを損なうこともない。

【0046】

図9,図10で示したこの実施例3においても、その他の構成、作用、効果については先の実施例1とほぼ同様であるから、図9,図10において、前図と同一の部分には、同一符号を付して、その詳しい説明を省略する。

【実施例4】

【0047】

図11,図12,図13は車両用フレーム構造のさらに他の実施例を示し、固定部としての樹脂クリップを補強体15に一体形成したものであり、図11は発泡充填材38の発泡前の状態を示す断面図、図12は図11の要部拡大図であり、また、図13は発泡充填材38の発泡後の状態を示す断面図である。

図11に示すように、補給体15の外壁面部16における車外側縦片16cには、複数の固定部として同一構造の2つの樹脂クリップ50,50が一体形成されている。

【0048】

図12に上記樹脂クリップ50を拡大して示すように、この樹脂クリップ50は、レインフォースメント14の孔部14aに配設される被係止部50aと、この被係止部50aの車幅方向の内外両側に位置する異径の係止部50b,50cと、補強体15の外壁面部16から車外方向に延びる軸部50dと、この軸部50dの外端部に一体形成された複数の係止片50e,50eとを備えている。

そして、樹脂クリップ50には、レインフォースメント14の内外方向に延びる通液経路51がその軸部50dの軸芯部に沿って外壁面部16の内面部まで貫通形成されており、かつ該通液経路51への液体の出入口である通液口部としてのポート52,53,54,55が、上述のレインフォースメント14の内外および外壁面部16の内外を連通させるように設けられている。

【0049】

ポート52は通液経路51の外端部に形成されており、ポート53は通液経路51の内端部つまり、補強体15における外壁面部16の内面部に形成されており、ポート54は通液経路51とレインフォースメント14の外方とを連通するように形成されており、ポート55は通液経路51と上述の中空部39とを連通するように形成されている。

また、上述のポート52〜55のうちのポート53は、図11〜図13に示すように、補強体15の外壁面部16で、かつ上述の第1面部17およびリブ部18,19とラップしない位置に形成されている。

さらに、図11に示すように、発泡充填材38はその発泡後(図13参照)において各樹脂クリップ50,50のポート55を塞がないように、樹脂クリップ50と間隔を隔てた状態で、補強体15の外壁面部16、詳しくは、中空部39と対向する面に設けられている。

【0050】

このように、図11〜図13で示した実施例4の車両用フレーム構造は、車体の一部を構成する金属製のフレーム本体(サイドシルインナ11、レインフォースメント14)に、該フレーム本体を補強する補強体15が内蔵された車両用フレーム構造であって、上記補強体15と一体形成される固定部(樹脂クリップ50参照)を、上記フレーム本体(レインフォースメント14)に形成された孔部14aに挿通することにより、該補強体15を上記フレーム本体に固定し、上記固定部(樹脂クリップ50)には上記フレーム本体(レインフォースメント14)の内外方向に延びる通液経路51が形成されており、該通液経路51への液体の出入口である通液口部(ポート52〜55参照)が、上記フレーム本体(レインフォースメント14)の内外を連通させるように設けられたものである(図11,図12参照)。

【0051】

この構成によれば、フレーム本体(サイドシルインナ11、レインフォースメント14)に、該フレーム本体を補強する補強体15が内蔵されるので、強度と剛性の重量効率が高い軽量フレームを得ることができる。

しかも、上記固定部(樹脂クリップ50)にはフレーム本体の内外方向に延びる通液経路51を形成すると共に、この通液経路51の通液口部(ポート52〜55参照)がフレーム本体の内外を連通させるので、補強体15を金属製のフレーム本体に取付けるに際し、電着液の付き回り性が低下するのを防止して、防錆性能を確保することができ、また、電着液の給排出を容易にすることができる。

さらに、上述の通液経路51は、補強体15をフレーム本体(レインフォースメント14)に固定する固定部(樹脂クリップ50)を有効利用して形成するものであるから、通液経路形成用の別部材を別途に設ける必要がない。

また、上記補強体15は、少なくともその一部(この実施例では、略全体)がフレーム本体(サイドシルインナ11、レインフォースメント14)の周方向に沿って形成される壁面部(外壁面部16参照)と、該壁面部(外壁面部16)をつなぐようにフレーム本体の略断面方向に延在する第1面部17と、により構成され、上記固定部(樹脂クリップ50)が上記壁面部(外壁面部16)に設けられ、上記通液口部(ポート52〜55のうち、特にポート53参照)が上記壁面部(外壁面部16)で、かつ上記第1面部17とラップしない位置に形成されたものである(図11参照)。

【0052】

この構成によれば、固定部(樹脂クリップ50)が補強体15と一体形成されており、該固定部(樹脂クリップ50)の通液口部(ポート53)が上記壁面部(外壁面部16)で、かつ第1面部17とラップしない位置に形成されているので、補強体15の内方へも電着液の給排出を可能とすることができる。

【0053】

図11〜図13で示したこの実施例4においても、その他の構成、作用、効果については、先の実施例1とほぼ同様であるから、図11〜図13において前図と同一の部分には、同一符号を付して、その詳しい説明を省略するが、補強体15に一体形成される固定部としての樹脂クリップ50は1つでもよく、3つ以上であってもよい。

【0054】

この発明の構成と、上述の実施例との対応において、

この発明のフレーム本体は、実施例のサイドシルインナ11とレインフォースメント14、またはサイドシルインナ11とサイドシルアウタ12Aに対応し、

以下同様に、

固定部は、樹脂クリップ30,50に対応し、

通液経路は、通液経路31,51または凹溝部40に対応し、

通液口部は、各ポート32〜35または各ポート52〜55に対応し、

補強体の外壁、壁面部は、外壁面部16に対応するも、

この発明は、上述の実施例の構成のみに限定されるものではない。

【0055】

例えば、上記実施例においてはサイドシルに車両用フレーム構造を適用した構造を例示したが、本実施例の車両用フレーム構造は、サイドシルの他に、ヒンジピラー、センタピラー、リヤピラー、クオータピラー、フロントサイドフレーム、リヤサイドフレーム、フロントピラー、ルーフサイドレール、フロアフレーム、トンネルメンバ、クロスメンバ、エプロンメンバ、リヤエンドメンバ、サスタワー補強メンバなどの車体の各部に採用することができ、この場合、補強体の外形形状は適用部位の閉断面に対応するように形成するとよい。

また、上述の補強体は金属製、樹脂製の何れでもよいが、軽量化の観点からは樹脂製のものが好ましい。

さらに、補強体と別体の固定部としては、樹脂クリップ(樹脂ファスナ)の他にボルト等の固定部を用いることができるが、通液経路の形成性(加工性)を考慮すると樹脂製のものが好ましい。

さらにまた、フレーム本体内のポートは発泡充填材が侵入しない形状、開口面積および位置関係に設定されると共に、フレーム本体内に入った結露水などの水を排出する際に、その排出性能を確保するため上記発泡充填材で通液経路が塞がれないように構成することが望ましい。

【産業上の利用可能性】

【0056】

以上説明したように、本発明は、車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造について有用である。

【符号の説明】

【0057】

11…サイドシルインナ(フレーム本体)

12A…サイドシルアウタ(フレーム本体)

14…レインフォースメント(フレーム本体)

14a…孔部

15…補強体

16…外壁面部(外壁、壁面部)

17…第1面部

18,19…リブ部

30,50…樹脂クリップ(固定部)

31,51…通液経路

32〜35,52〜55…ポート(通液口部)

38…発泡充填材

39…中空部

40…凹溝部(通液経路、溝部)

【特許請求の範囲】

【請求項1】

車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造であって、

上記補強体と一体形成され、または別体で取付けられる固定部を、上記フレーム本体に形成された孔部に挿通することにより、該補強体を上記フレーム本体に固定し、

上記固定部には上記フレーム本体の内外方向に延びる通液経路が形成されており、

該通液経路への液体の出入口である通液口部が、上記フレーム本体の内外を連通させるように設けられた

車両用フレーム構造。

【請求項2】

上記補強体の少なくとも一部が上記フレーム本体の内壁と所定の間隔を空けて固定されており、

上記通液口部が、少なくとも上記フレーム本体の外側と、上記補強体と上記フレーム本体内壁との間に形成された中空部とに設けられた

請求項1記載の車両用フレーム構造。

【請求項3】

上記中空部に面する上記補強体の外壁の少なくとも一部に、加熱されることにより発泡した後に硬化する発泡充填材が設置され、

該発泡充填材が発泡時に上記通液口部を塞がない位置に設けられた

請求項2記載の車両用フレーム構造。

【請求項4】

上記補強体は、少なくともその一部がフレーム本体の周方向に沿って形成される壁面部と、

該壁面部をつなぐようにフレーム本体の略断面方向に延在する第1面部と、により構成され、

上記固定部が上記壁面部に設けられ、

上記通液口部が上記壁面部または壁面部側で、かつ上記第1面部とラップしない位置に形成された

請求項1〜3の何れか1項に記載の車両用フレーム構造。

【請求項5】

上記補強体は上記第1面部上でフレーム本体の略軸方向に立設されたリブ部を有し、

上記通液口部が該リブ部とラップしない位置に形成された

請求項4記載の車両用フレーム構造。

【請求項6】

上記通液経路は、上記固定部に形成された孔部もしくは溝部、またはこれらの組合せで構成された

請求項1〜5の何れか1項に記載の車両用フレーム構造。

【請求項1】

車体の一部を構成する金属製のフレーム本体に、該フレーム本体を補強する補強体が内蔵された車両用フレーム構造であって、

上記補強体と一体形成され、または別体で取付けられる固定部を、上記フレーム本体に形成された孔部に挿通することにより、該補強体を上記フレーム本体に固定し、

上記固定部には上記フレーム本体の内外方向に延びる通液経路が形成されており、

該通液経路への液体の出入口である通液口部が、上記フレーム本体の内外を連通させるように設けられた

車両用フレーム構造。

【請求項2】

上記補強体の少なくとも一部が上記フレーム本体の内壁と所定の間隔を空けて固定されており、

上記通液口部が、少なくとも上記フレーム本体の外側と、上記補強体と上記フレーム本体内壁との間に形成された中空部とに設けられた

請求項1記載の車両用フレーム構造。

【請求項3】

上記中空部に面する上記補強体の外壁の少なくとも一部に、加熱されることにより発泡した後に硬化する発泡充填材が設置され、

該発泡充填材が発泡時に上記通液口部を塞がない位置に設けられた

請求項2記載の車両用フレーム構造。

【請求項4】

上記補強体は、少なくともその一部がフレーム本体の周方向に沿って形成される壁面部と、

該壁面部をつなぐようにフレーム本体の略断面方向に延在する第1面部と、により構成され、

上記固定部が上記壁面部に設けられ、

上記通液口部が上記壁面部または壁面部側で、かつ上記第1面部とラップしない位置に形成された

請求項1〜3の何れか1項に記載の車両用フレーム構造。

【請求項5】

上記補強体は上記第1面部上でフレーム本体の略軸方向に立設されたリブ部を有し、

上記通液口部が該リブ部とラップしない位置に形成された

請求項4記載の車両用フレーム構造。

【請求項6】

上記通液経路は、上記固定部に形成された孔部もしくは溝部、またはこれらの組合せで構成された

請求項1〜5の何れか1項に記載の車両用フレーム構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−86640(P2013−86640A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228479(P2011−228479)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]