車両用フレーム

【課題】構成部材の数を減らすことで溶接等の接合工程を簡略化すると共に、十分な捻れ剛性が得られ、軽量化された、車両用フレームを提供する。

【解決手段】車体を支持する車両用フレームであって、車体長手方向に沿って伸長する略平行に配置される一対のサイドレールと、前記一対のサイドレールに両端部がそれぞれ接合され、溝型部材または角型中空部材からなる1または2以上のクロスメンバと、側面が前記一対のサイドレールに接合され、閉鎖断面を有する中空の金属からなる、1または2以上の接続部材とを備える、車両用フレームが提供される。

【解決手段】車体を支持する車両用フレームであって、車体長手方向に沿って伸長する略平行に配置される一対のサイドレールと、前記一対のサイドレールに両端部がそれぞれ接合され、溝型部材または角型中空部材からなる1または2以上のクロスメンバと、側面が前記一対のサイドレールに接合され、閉鎖断面を有する中空の金属からなる、1または2以上の接続部材とを備える、車両用フレームが提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばトラックや大型乗用車等の車両に用いられる車両用フレームに関する。

【背景技術】

【0002】

従来より、例えばトラックや大型乗用車等(以下これらを総称してトラック等という)の車両の車体基礎部分として用いられる車両用フレームとしては、車両長手方向に伸長する左右一対の略平行に設けられたサイドレールと、これら一対のサイドレールに結合され、互いのサイドレールを接続する複数のクロスメンバによって構成されたもの(平面構成が梯子状であることから梯子フレームあるいはラダーフレームと呼ばれることがある)が知られている。ここで、サイドレールとクロスメンバは溶接、ボルトあるいはリベット等によって接合される。

【0003】

図1は、従来からトラック等の車両の車体基礎部分に用いられている車両用フレーム200の概略斜視図である。図1に示すように、車両用フレーム200は車両長手方向に伸長する一対の略平行に設けられたサイドレール205、206を有し、また、サイドレール205とサイドレール206に直交するように接合される複数のクロスメンバ210が設けられている。サイドレール205、206とクロスメンバ210の接合は溶接によって行われている。ここで、複数のクロスメンバ210は図1に示すように等間隔に設けられる。

【0004】

また、図2はクロスメンバ210の断面形状の例を示す断面図である。クロスメンバ210の断面形状は図2(a)に示すようなコの字形状や図2(b)に示すような略長方形形状が考えられる。即ち、溝形型部材210aや角型中空部材210bがクロスメンバ210としては主に用いられる。なお、図1ではクロスメンバとして角型中空部材210bを用いた場合を図示している。

【0005】

図1、図2には、従来から用いられている一般的な車両用フレームを図示したが、このような車両用フレームには大重量の車体を支持するために相当の剛性が必要とされ、その剛性の向上は常に求められている。そこで、例えば特許文献1には、アルミニウム合金材からなるサイドレールおよびクロスメンバから構成されるトラックシャーシフレームが提案されている。

【0006】

また、例えば特許文献2には、一枚の板材を成形して得られる捻れ剛性に優れたクロスメンバが提案され、そのクロスメンバを複数用いてサイドレールと結合し構成される車両用フレームが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−111228号公報

【特許文献2】特開2000−103358号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1および特許文献2に提案・開示されている車両用フレームにおいては、例えば溝型部材や角型中空部材をクロスメンバとして複数用い、サイドレールとそれぞれのクロスメンバを例えば溶接やボルト等の手段によって接合して車両用フレームを構成することから、部材同士(サイドレールとクロスメンバ)の接合箇所が多く、車両用フレーム全体としての重量が大きくなってしまうという問題点があった。さらに、接合工程が煩雑化し、車両用フレームの製造効率が低下してしまうといった問題点もあった。

【0009】

そこで、上記問題点に鑑み、本発明の目的は、構成部材の数を減らすことで溶接等の接合工程を簡略化すると共に、十分な捻れ剛性が得られ、軽量化された、車両用フレームを提供することにある。

【課題を解決するための手段】

【0010】

前記の目的を達成するため、本発明によれば、車体を支持する車両用フレームであって、車体長手方向に沿って伸長する略平行に配置される一対のサイドレールと、前記一対のサイドレールに両端部がそれぞれ接合され、溝型部材または角型中空部材からなる1または2以上のクロスメンバと、側面が前記一対のサイドレールに接合され、閉鎖断面を有する中空の金属からなる、1または2以上の接続部材とを備える、車両用フレームが提供される。

【0011】

前記接続部材は連続的または断続的な略楕円形のループ形状であっても良い。前記接続部材は、略U字型形状の2つの金属管の端部同士が固着されることにより構成されても良い。前記2つの金属管の端部同士は、一方の金属管の端部を他方の金属管の端部に挿入することによって固着されていても良い。

【0012】

また、前記接続部材は、複数の内部空間が分断された状態で内側に形成された形状であっても良い。前記接続部材は略円形状の2つの金属管が固着されて構成されても良い。前記2つの金属管が互いに固着する接続部同士は、一方の金属管の接続部を他方の金属管の接続部に挿入することによって固着されていても良い。前記2つの金属管は、それぞれ一体成形されていても良い。前記一体成形は、ハイドロフォームによって行われても良い。さらに、前記接続部材の断面形状は扁平形状であっても良い。

【発明の効果】

【0013】

本発明によれば、構成部材の数を減らすことで溶接等の接合工程を簡略化すると共に、十分な捻れ剛性が得られ、軽量化された、車両用フレームが提供される。

【図面の簡単な説明】

【0014】

【図1】従来の車両用フレーム200の概略斜視図である。

【図2】クロスメンバ210の断面形状の例を示す断面図である。

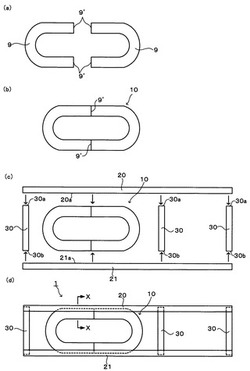

【図3】車両用フレーム1が製造される過程の説明図である。

【図4】図3(d)のX−X断面である接続部材10とサイドレール20の接合部の断面図である。

【図5】捻れ、面内せん断、面外曲げ、面内曲げについての説明図である。

【図6】フレーム50の概略平面図である。

【図7】接続部材10と接続部材10’を2つ設けた場合のフレーム60の概略平面図である。

【図8】接続部材10と、接続部材10’’を2つ設け、それぞれの両端部にクロスメンバ30を接合したフレーム70の概略平面図である。

【図9】接続部材10が断続部75を有する断続的なループ形状をとる場合のフレーム80の概略平面図である。

【図10】断続部75にクロスメンバ30を挿入する構成としたフレーム90の概略平面図である。

【図11】8の字型接続部材95を用いたフレーム100の概略平面図である。

【図12】8の字型接続部材95の製作過程説明図である。

【図13】金属管同士の接合方法の一例を示す説明図である。

【図14】従来のフレーム(比較例)の説明図である。

【図15】本発明の一例であるフレーム(実施例1)の説明図である。

【図16】本発明の一例であるフレーム(実施例2)の説明図である。

【図17】本発明の一例であるフレーム(実施例3)の説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について図面を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0016】

図3は本実施の形態にかかる車両用フレーム1(以下、フレーム1と呼称する)が製造される過程の説明図であり、図3(d)が最終的にフレーム1として完成されたものである。以下、図3を参照してフレーム1の製造過程を説明する。

【0017】

図3(a)に示されるように、略U字型形状に成形された閉鎖断面を有する金属管である略U字型形状の金属管9が二本用意され、これら金属管9の端部9’同士を突き合わせて、溶接によって接合される。なお、略U字型形状の金属管9は、中空の鋼管を例えばハイドロフォームによって一体成形することにより製造される。

【0018】

こうして2つの略U字型形状の金属管9の端部9’同士を接合することにより、図3(b)に示すように、略楕円形状をしたループ形状の接続部材10が形成される。そして図3(c)に示すように、接続部材10の長径に平行な両側側面(図3中における接続部材10の上側および下側)の外側にサイドレール20、21をそれぞれ配置し、サイドレール20、21と接続部材10を溶接によって接合する。サイドレール20、21はプレス成形によって製造され、その断面形状はコの字形状であり、開口側面20a、21aがフレーム1の内側になるように配置された状態で接続部材10との接合が行われる。

【0019】

また、この接続部材10とサイドレール20、21との接合と同時に、サイドレール20、21と複数のクロスメンバ30との接合が行われる。クロスメンバ30は角型中空部材であり、図3(c)に示すように、サイドレール20、21と複数のクロスメンバ30の両端部30a、30bが垂直になるように接合が行われる。サイドレール20、21におけるクロスメンバ30の接合位置は任意に設定でき、本実施の形態ではフレーム1の長手方向端部を構成するように2本のクロスメンバ30を配置(サイドレール20、21の長手方向端部と接合するように配置)し、接続部材10の近傍に1本配置している。なお、クロスメンバ30は角型中空部材であるとしたがこれに限られるものではなく、断面がコの字型である溝型部材(溝形鋼)であっても良い。

【0020】

また、ここで用いるクロスメンバ30の数はサイドレール20、21の長さや、完成後のフレーム1に求められる剛性・強度によって任意に定めることが可能であり、本実施の形態では図3に示すように3本のクロスメンバ30を用いることとする。また、本実施の形態では接続部材10を1つのみサイドレール20、21間に接合することとしているが、フレーム1に求められる剛性・強度によって複数の接続部材10を用いることも当然可能である。

【0021】

図3(a)〜(c)に示す工程を経て、図3(d)に示すようにサイドレール20、21と接続部材10とクロスメンバ30が一体化された構成であるフレーム1が製造される。こうして製造されたフレーム1を例えばトラック等の車両の車体を支持するフレームとして用いることで、大重量の車体を支持することが可能な剛性の高い車両用フレームが得られることとなる。

【0022】

また、図4は図3(d)のX−X断面である接続部材10とサイドレール20の接合部の断面図である。図4に示すように、本実施の形態では、接続部材10(金属管9)は中空の扁平形状管であり、サイドレール20はコの字型形状の断面である溝型部材(溝形鋼)であり、サイドレール20の内側(開口側面)を接続部材10に固着させた構成である。

【0023】

ここで、図5を参照して、本実施の形態にかかるフレーム1の剛性について説明する。図5は、捻れ(a)、面内せん断(b)、面外曲げ(c)、面内曲げ(d)についての説明図である。捻れに対する剛性とは、図5(a)に示すように、フレーム1の一辺1aを固定した状態において、一辺1aと対向する辺1bに回転モーメント(偶力F)を作用させた場合のフレーム1の剛性を示す。上述したように、図1に示したフレーム1においては、接続部材10は閉鎖断面を有する金属管からなる。中空で閉鎖断面を有している金属管は、棒鋼等の鋼材と比較して、捻れに対する剛性が高い。従って、フレーム1全体としての捻れに対する剛性は、接続部材10があることによって高くなる。また、接続部材10とサイドレール20(21)とが固着されることにより、捻れに対する剛性はより高まる。

【0024】

また、図5(b)に示すように、面内せん断に対する剛性とは、フレーム1の一辺1aを固定した状態において、一辺1aと対向する辺1bに水平方向の力Fを辺1bと平行に作用させた場合に対する剛性である。本実施の形態にかかるフレーム1においては、サイドレール20(21)の内側に配置された接続部材10が筋交いとしての役割を果たすため、フレーム1の面内せん断に対する剛性は高くなる。

【0025】

また、図5(c)に示すように、フレーム1の面外曲げに対する剛性とは、フレーム1の任意の位置にフレーム1の表面に垂直な方向に力Fを加えた場合に対する剛性である。本実施の形態にかかるフレーム1においては、サイドレール20(21)とクロスメンバ30を四角形状になるように接合させて構成し、ループ状の接続部材10とサイドレール20(21)とが固着されることによって面外曲げに対する剛性は高いものとなる。

【0026】

また、図5(d)に示すように、面内曲げに対する剛性とは、フレーム1の辺1aと辺1bが固定された状態で、フレーム1の中間部の任意の位置に、水平方向の力Fを加えた場合に対する剛性である。本実施の形態にかかるフレーム1においては、サイドレール20(21)の内側に配置された接続部材10が、1つの辺に作用する力Fを、対向する辺に効率よく伝達するように働くため、フレーム1の面内曲げ剛性は高くなる。

【0027】

以上説明したように、本実施の形態にかかるフレーム1はサイドレール20、21、クロスメンバ30および接続部材10から構成される。接続部材10として閉鎖断面を有する金属管を用いたことや、その接続部材10をループ形状としてサイドレール20、21と一体化させたことにより、フレーム1の剛性は、上記捻れ、面内せん断、面外曲げ、面内曲げに対して極めて高いものとなる。また、ハイドロフォームによって一体的に成形した金属管を用いて接続部材10を構成するため、フレーム1に用いる部材数が少なく抑えられ、その結果、接合工程等のフレーム1製造工程が簡略化される。さらには、中空金属管を用いたことでフレーム1の軽量化が図られることとなる。

【0028】

以上、本発明の実施の形態の一例を説明したが、本発明は図示の形態に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0029】

例えば、上記実施の形態におけるフレーム1の構成は、図3に示すように接続部材10とクロスメンバ30は接合されないものとしたが、本発明はこれに限られるものではなく、接続部材10、サイドレール20、21およびクロスメンバ30を一体化させるように接合することも考えられる。

【0030】

図6は、接続部材10、サイドレール20、21およびクロスメンバ30を一体化させるように接合した、本発明の他の一例にかかるフレーム50の概略平面図である。図6に示すように、フレーム50においては、上記実施の形態と同様にサイドレール20、21と接続部材10の長径に平行な両側側面の外側は溶接によって接合されており、さらに、接続部材10の短径に平行な両側側面の外側がそれぞれクロスメンバ30と溶接によって接合されている。即ち、フレーム50の製造過程においてクロスメンバ30の配置場所を接続部材10の短径に平行な両側側面の外側とし、接続部材10とサイドレール20、21を接合する際に、接続部材10とクロスメンバ30の接合も行うこととなる。なお、フレーム50においても、上記実施の形態と同様クロスメンバ30の配置場所やその数については適宜変更可能であるが、少なくとも2本のクロスメンバ30が接続部材10の短径に平行な両側側面の外側に配置されることは必要である。

【0031】

このフレーム50によれば、上記実施の形態にかかるフレーム1に比べ接合工程が多少増えるものの、サイドレール20、21と2本のクロスメンバ30によって囲まれる平面A内において、接続部材10がより強固に固着・固定され、その筋交いとしての剛性がさらに増すといった利点がある。

【0032】

また、上記実施の形態においては、フレーム1の構成要素として接続部材10を1つ用いるものとして説明したが、1つのフレーム内に複数の接続部材10を設ける構成とすることも考えられる。例えば、図7は接続部材10と接続部材10’を2つ設けた場合のフレーム60の概略平面図である。図7に示すように、フレーム60においては、サイドレール20、21に挟まれるような配置で2つの接続部材10、10’が接合され、さらに、フレーム60の長手方向端部を形成するようにクロスメンバ30が2本サイドレール20、21の端部に接合されている。

【0033】

ここで、図7には、接続部材10、10’と2本のクロスメンバ30は接合されていない場合を図示したが、クロスメンバ30の設置本数は適宜増加可能であり、その場合、接続部材10、10’とクロスメンバ30は接合されていても良い。また、図7には、フレーム内に配置する接続部材10の数が2つの場合を図示したが、この数は適宜変更可能である。さらには、接続部材10と接続部材10’のサイズ(長径)を異なるものとすることも可能である。

【0034】

そこで、図8には接続部材10と、接続部材10と長径の異なる(接続部材10の長径より短い長径である)接続部材10’’を2つ設け、そのそれぞれの両端部(半円形状部)にクロスメンバ30を接合したフレーム70の概略平面図を示した。接続部材10’’の長径は、求められるフレーム70のサイズに応じて適宜定めることが好ましい。

【0035】

以上説明したフレーム60およびフレーム70によれば、上記実施の形態にかかるフレーム1に比べ接続部材10、10’あるいは接続部材10、10’’の2つを用いているため、2つの接続部材が共にフレーム60および70の筋交いとして機能することで、その剛性が増すといった利点がある。

【0036】

また、上記実施の形態にかかるフレーム1においては、接続部材10は略楕円形状のループ状であるものとしたが、本発明においては、図9に示すように接続部材10が断続部75を有する断続的なループ形状をとることとしても良い。図9に示す断続的なループ形状の接続部材10を有するフレーム80においては、接続部材10の断続部75は接続部材10における対向する直線形状部に設けられることとしているが、これに限られることはなく、半円形状部に設けられても良い。また、図9では断続部75を2箇所に設ける場合を示したが、必ずしも2箇所である必要はない。但し、断続部75を設ける場合に、接続部材10の断続部75はサイドフレーム20、21のいずれかと接合されている必要があり、互いの部材(接続部材10とサイドフレーム20、21)同士の間で、力が伝達される必要がある。

【0037】

接続部材10に断続部75を設けることにより、フレーム80の捻れ剛性を制御し、必要十分な性能とした上で、フレーム80の重量を低減させることができる。

【0038】

また、断続部75を接続部材10の対向する直線形状部に設けた場合に、クロスメンバ30を断続部75に挿入することも考えられる。図10は接続部材10に断続部75を設け、断続部75にクロスメンバ30を挿入する構成としたフレーム90の概略平面図である。このフレーム90によれば、断続部75にクロスメンバ30が挿入され、サイドレール20、21と接続部材10とクロスメンバ30が一体化させられるため、フレーム90全体の剛性が高まる。

【0039】

さらにまた、本発明においては、接続部材として複数の内部空間が分断された状態で内側に形成された形状、例えば8の字型形状の金属管を用いることが考えられる。図11は8の字型形状の金属管を用いて作製される8の字型接続部材95を用いたフレーム100の概略平面図である。8の字型接続部材95は、図12に示すように、略円形状の金属管105を2つ接続部105’において接続することで得られる。金属管105は、閉鎖断面を有する中空の直線形状の金属管をループ状に湾曲させ、両端面106が同一平面となるようにそろえた状態で、該金属管の端部外周面同士を接合させることにより形成される。この形成過程において、略円形状の金属管105の内側には内部空間107が形成される。ここで、略円形状の金属管105は、例えばハイドロフォームによって一体成形して製造することができる。但し、略円形状の金属管105の形成方法はこれに限られるものではなく、例えば、U字型鋼管の両端部を接合することで形成してもよい。

【0040】

上述してきた本発明の実施の形態およびその変形例において、接続部材10を構成する略U字型形状の金属管9同士を接合・固着させる場合や、接続部材10、サイドレール20、21およびクロスメンバ30の各部材間での接合は溶接を用いることを前提として説明してきたが、本発明はこれに限るものではない。例えば図13に示すように、金属管9同士の接合は、一方の金属管9の接続部である端部9’を他方の金属管9の接続部である端部9’に挿入することで、2つの金属管同士を接合して接続部材10を構成することとしても良い。かかる構成により、フレーム作製時の溶接工程を減少させ、より効率的にフレーム1を作製することが可能となる。なお、一方の金属管9の端部9’を他方の金属管9の端部9’に挿入後、ネジ等を用いて固着することにより、接合がより確実なものとなる。

【実施例】

【0041】

従来から知られている梯子フレームと本願発明にかかる略楕円形のループ形状である接続部材を備えたフレームの捻れ剛性をそれぞれ測定し、その比較を行った。図14は従来より知られている梯子フレーム(比較例)である。図14に示すように、今回の比較例にかかる梯子フレームとしては、左右一対のサイドレールとその互いのサイドレールを接続するように設けられた8本のクロスメンバから構成される梯子フレームを用いた。

【0042】

一方、図15は本願発明にかかる車両用フレーム(実施例1)である。図15に示すように、今回の実施例1にかかる車両用フレームとしては、左右一対のサイドレールとその互いのサイドレールを接続するように設けられた4本のクロスメンバと、略楕円形のループ形状である2つの接続部材をその両側側面を一対のサイドレールそれぞれに接合することで構成される車両用フレームを用いた。即ち、上記実施の形態において図3を参照して説明した(車両用)フレームにおいて接続部材を2つに増やして構成されるような車両用フレームが用いられた。なお、本実施例で用いたサイドレールおよびクロスメンバの板厚は7.0mmであり、接続部材の板厚は1.8mmであった。また、梯子フレーム(比較例)と車両用フレーム(実施例1)におけるフレーム全体の総重量は等しかった。

【0043】

ここで、図14に示す梯子フレーム(比較例)と図15に示す車両用フレーム(実施例1)において、図14中の矢印Pで示すように力を加え、各フレームの捻れ剛性を測定し、その比較を行った。その結果、図14に示す梯子フレーム(比較例)の捻れ剛性の値に比べ、図15に示す車両用フレーム(実施例1)の捻れ剛性の値は1.7倍であることが分かった。両者のフレームは総重量が等しいことから、ほぼ同量の材料を用いて製造した2種類のフレームにおいて、上述したように捻れ剛性に大きな差異が出たことから、本願発明にかかる接続部材を備えた車両用フレームは従来のフレームに比べ優れた捻れ剛性を有することが分かった。

【0044】

また、図16は本願発明にかかる車両用フレームの変形例(実施例2)である。実施例2にかかる車両用フレームとしては、左右一対のサイドレールとその互いのサイドレールを接続するように設けられた6本のクロスメンバと、略楕円形のループ形状である1つの接続部材をその両側側面を一対のサイドレールそれぞれに接合することで構成される車両用フレームを用いた。即ち、上記実施の形態において図3を参照して説明した(車両用)フレームが用いられた。なお、本実施例で用いたサイドレールおよびクロスメンバの板厚は7.0mmであり、接続部材の板厚は1.8mmであった。また、梯子フレーム(比較例)と車両用フレーム(実施例2)におけるフレーム全体の総重量は等しかった。

【0045】

図16に示す実施例2と、図14に示す比較例との捻れ剛性を、前記実施例1の場合と同様の方法で比較した結果、比較例の捻れ剛性に比べ、実施例2の捻れ剛性の値は1.25倍であることが分かった。

【0046】

図17は本願発明にかかる車両用フレームの変形例(実施例3)である。実施例3にかかる車両用フレームとしては、前記実施例とほぼ同じであるが、図17に示すように略楕円形のループ形状の接続部材を中央分断部で分割し、2つのU字部材としている点に特徴がある。

【0047】

図17に示す実施例3と、図14に示す比較例との捻れ剛性を、前記実施例1の場合と同様の方法で比較した結果、比較例の捻れ剛性に比べ、実施例3の捻れ剛性の値は1.1倍であることが分かった。

【0048】

以上説明したように3つの実施例について、従来技術である比較例に対する捻れ剛性を比較した。ほぼ同量の材料を用いて製造した4種類のフレームにおいて、上述したように捻れ剛性に1.1倍−1.7倍の差異が出たことから、本願発明にかかる接続部材を備えた車両用フレームは従来のフレームに比べ優れた捻れ剛性を有することが分かった。なお、前記3つの実施例においては、フレームの重要な構造性能である捩れ剛性を公平に比較するために、サイドレールとクロスメンバの断面はコの字形(溝形)とし、また材長方向においても一様として、単純化している。また略楕円形の接続部材についても、その断面は矩形とし、材長方向(金属管の長さの方向)の断面は一様として、単純化している。しかしながら、実際には、構造性や組立・加工性などの都合により、本願発明で提示したコの字形や矩形だけでなく、プレス成形、ロール成形、ハイドロフォーム成形などによる構成された様々な断面形状を有し、また材長方向において、その断面形状は適切に変化することが一般的である。本願発明で示す内容は、それらの一般的に利用される断面形状が複雑で、材長方向には一様でないサイドレール、クロスメンバ、接続部材で構成される、車両用フレームにも適用できる。

【産業上の利用可能性】

【0049】

本発明は、例えばトラックや大型乗用車等の車両に用いられる車両用フレームに適用できる。

【符号の説明】

【0050】

1、50、60、70、80、90、100…(車両用)フレーム

9…略U字型形状の金属管

9’…端部

10、10’、10’’…接続部材

20、21…サイドレール

30…クロスメンバ

75…断続部

95…8の字型接続部材

105…略円形状の金属管

105’…接続部

106…端面

107…内部空間

【技術分野】

【0001】

本発明は、例えばトラックや大型乗用車等の車両に用いられる車両用フレームに関する。

【背景技術】

【0002】

従来より、例えばトラックや大型乗用車等(以下これらを総称してトラック等という)の車両の車体基礎部分として用いられる車両用フレームとしては、車両長手方向に伸長する左右一対の略平行に設けられたサイドレールと、これら一対のサイドレールに結合され、互いのサイドレールを接続する複数のクロスメンバによって構成されたもの(平面構成が梯子状であることから梯子フレームあるいはラダーフレームと呼ばれることがある)が知られている。ここで、サイドレールとクロスメンバは溶接、ボルトあるいはリベット等によって接合される。

【0003】

図1は、従来からトラック等の車両の車体基礎部分に用いられている車両用フレーム200の概略斜視図である。図1に示すように、車両用フレーム200は車両長手方向に伸長する一対の略平行に設けられたサイドレール205、206を有し、また、サイドレール205とサイドレール206に直交するように接合される複数のクロスメンバ210が設けられている。サイドレール205、206とクロスメンバ210の接合は溶接によって行われている。ここで、複数のクロスメンバ210は図1に示すように等間隔に設けられる。

【0004】

また、図2はクロスメンバ210の断面形状の例を示す断面図である。クロスメンバ210の断面形状は図2(a)に示すようなコの字形状や図2(b)に示すような略長方形形状が考えられる。即ち、溝形型部材210aや角型中空部材210bがクロスメンバ210としては主に用いられる。なお、図1ではクロスメンバとして角型中空部材210bを用いた場合を図示している。

【0005】

図1、図2には、従来から用いられている一般的な車両用フレームを図示したが、このような車両用フレームには大重量の車体を支持するために相当の剛性が必要とされ、その剛性の向上は常に求められている。そこで、例えば特許文献1には、アルミニウム合金材からなるサイドレールおよびクロスメンバから構成されるトラックシャーシフレームが提案されている。

【0006】

また、例えば特許文献2には、一枚の板材を成形して得られる捻れ剛性に優れたクロスメンバが提案され、そのクロスメンバを複数用いてサイドレールと結合し構成される車両用フレームが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−111228号公報

【特許文献2】特開2000−103358号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1および特許文献2に提案・開示されている車両用フレームにおいては、例えば溝型部材や角型中空部材をクロスメンバとして複数用い、サイドレールとそれぞれのクロスメンバを例えば溶接やボルト等の手段によって接合して車両用フレームを構成することから、部材同士(サイドレールとクロスメンバ)の接合箇所が多く、車両用フレーム全体としての重量が大きくなってしまうという問題点があった。さらに、接合工程が煩雑化し、車両用フレームの製造効率が低下してしまうといった問題点もあった。

【0009】

そこで、上記問題点に鑑み、本発明の目的は、構成部材の数を減らすことで溶接等の接合工程を簡略化すると共に、十分な捻れ剛性が得られ、軽量化された、車両用フレームを提供することにある。

【課題を解決するための手段】

【0010】

前記の目的を達成するため、本発明によれば、車体を支持する車両用フレームであって、車体長手方向に沿って伸長する略平行に配置される一対のサイドレールと、前記一対のサイドレールに両端部がそれぞれ接合され、溝型部材または角型中空部材からなる1または2以上のクロスメンバと、側面が前記一対のサイドレールに接合され、閉鎖断面を有する中空の金属からなる、1または2以上の接続部材とを備える、車両用フレームが提供される。

【0011】

前記接続部材は連続的または断続的な略楕円形のループ形状であっても良い。前記接続部材は、略U字型形状の2つの金属管の端部同士が固着されることにより構成されても良い。前記2つの金属管の端部同士は、一方の金属管の端部を他方の金属管の端部に挿入することによって固着されていても良い。

【0012】

また、前記接続部材は、複数の内部空間が分断された状態で内側に形成された形状であっても良い。前記接続部材は略円形状の2つの金属管が固着されて構成されても良い。前記2つの金属管が互いに固着する接続部同士は、一方の金属管の接続部を他方の金属管の接続部に挿入することによって固着されていても良い。前記2つの金属管は、それぞれ一体成形されていても良い。前記一体成形は、ハイドロフォームによって行われても良い。さらに、前記接続部材の断面形状は扁平形状であっても良い。

【発明の効果】

【0013】

本発明によれば、構成部材の数を減らすことで溶接等の接合工程を簡略化すると共に、十分な捻れ剛性が得られ、軽量化された、車両用フレームが提供される。

【図面の簡単な説明】

【0014】

【図1】従来の車両用フレーム200の概略斜視図である。

【図2】クロスメンバ210の断面形状の例を示す断面図である。

【図3】車両用フレーム1が製造される過程の説明図である。

【図4】図3(d)のX−X断面である接続部材10とサイドレール20の接合部の断面図である。

【図5】捻れ、面内せん断、面外曲げ、面内曲げについての説明図である。

【図6】フレーム50の概略平面図である。

【図7】接続部材10と接続部材10’を2つ設けた場合のフレーム60の概略平面図である。

【図8】接続部材10と、接続部材10’’を2つ設け、それぞれの両端部にクロスメンバ30を接合したフレーム70の概略平面図である。

【図9】接続部材10が断続部75を有する断続的なループ形状をとる場合のフレーム80の概略平面図である。

【図10】断続部75にクロスメンバ30を挿入する構成としたフレーム90の概略平面図である。

【図11】8の字型接続部材95を用いたフレーム100の概略平面図である。

【図12】8の字型接続部材95の製作過程説明図である。

【図13】金属管同士の接合方法の一例を示す説明図である。

【図14】従来のフレーム(比較例)の説明図である。

【図15】本発明の一例であるフレーム(実施例1)の説明図である。

【図16】本発明の一例であるフレーム(実施例2)の説明図である。

【図17】本発明の一例であるフレーム(実施例3)の説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について図面を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0016】

図3は本実施の形態にかかる車両用フレーム1(以下、フレーム1と呼称する)が製造される過程の説明図であり、図3(d)が最終的にフレーム1として完成されたものである。以下、図3を参照してフレーム1の製造過程を説明する。

【0017】

図3(a)に示されるように、略U字型形状に成形された閉鎖断面を有する金属管である略U字型形状の金属管9が二本用意され、これら金属管9の端部9’同士を突き合わせて、溶接によって接合される。なお、略U字型形状の金属管9は、中空の鋼管を例えばハイドロフォームによって一体成形することにより製造される。

【0018】

こうして2つの略U字型形状の金属管9の端部9’同士を接合することにより、図3(b)に示すように、略楕円形状をしたループ形状の接続部材10が形成される。そして図3(c)に示すように、接続部材10の長径に平行な両側側面(図3中における接続部材10の上側および下側)の外側にサイドレール20、21をそれぞれ配置し、サイドレール20、21と接続部材10を溶接によって接合する。サイドレール20、21はプレス成形によって製造され、その断面形状はコの字形状であり、開口側面20a、21aがフレーム1の内側になるように配置された状態で接続部材10との接合が行われる。

【0019】

また、この接続部材10とサイドレール20、21との接合と同時に、サイドレール20、21と複数のクロスメンバ30との接合が行われる。クロスメンバ30は角型中空部材であり、図3(c)に示すように、サイドレール20、21と複数のクロスメンバ30の両端部30a、30bが垂直になるように接合が行われる。サイドレール20、21におけるクロスメンバ30の接合位置は任意に設定でき、本実施の形態ではフレーム1の長手方向端部を構成するように2本のクロスメンバ30を配置(サイドレール20、21の長手方向端部と接合するように配置)し、接続部材10の近傍に1本配置している。なお、クロスメンバ30は角型中空部材であるとしたがこれに限られるものではなく、断面がコの字型である溝型部材(溝形鋼)であっても良い。

【0020】

また、ここで用いるクロスメンバ30の数はサイドレール20、21の長さや、完成後のフレーム1に求められる剛性・強度によって任意に定めることが可能であり、本実施の形態では図3に示すように3本のクロスメンバ30を用いることとする。また、本実施の形態では接続部材10を1つのみサイドレール20、21間に接合することとしているが、フレーム1に求められる剛性・強度によって複数の接続部材10を用いることも当然可能である。

【0021】

図3(a)〜(c)に示す工程を経て、図3(d)に示すようにサイドレール20、21と接続部材10とクロスメンバ30が一体化された構成であるフレーム1が製造される。こうして製造されたフレーム1を例えばトラック等の車両の車体を支持するフレームとして用いることで、大重量の車体を支持することが可能な剛性の高い車両用フレームが得られることとなる。

【0022】

また、図4は図3(d)のX−X断面である接続部材10とサイドレール20の接合部の断面図である。図4に示すように、本実施の形態では、接続部材10(金属管9)は中空の扁平形状管であり、サイドレール20はコの字型形状の断面である溝型部材(溝形鋼)であり、サイドレール20の内側(開口側面)を接続部材10に固着させた構成である。

【0023】

ここで、図5を参照して、本実施の形態にかかるフレーム1の剛性について説明する。図5は、捻れ(a)、面内せん断(b)、面外曲げ(c)、面内曲げ(d)についての説明図である。捻れに対する剛性とは、図5(a)に示すように、フレーム1の一辺1aを固定した状態において、一辺1aと対向する辺1bに回転モーメント(偶力F)を作用させた場合のフレーム1の剛性を示す。上述したように、図1に示したフレーム1においては、接続部材10は閉鎖断面を有する金属管からなる。中空で閉鎖断面を有している金属管は、棒鋼等の鋼材と比較して、捻れに対する剛性が高い。従って、フレーム1全体としての捻れに対する剛性は、接続部材10があることによって高くなる。また、接続部材10とサイドレール20(21)とが固着されることにより、捻れに対する剛性はより高まる。

【0024】

また、図5(b)に示すように、面内せん断に対する剛性とは、フレーム1の一辺1aを固定した状態において、一辺1aと対向する辺1bに水平方向の力Fを辺1bと平行に作用させた場合に対する剛性である。本実施の形態にかかるフレーム1においては、サイドレール20(21)の内側に配置された接続部材10が筋交いとしての役割を果たすため、フレーム1の面内せん断に対する剛性は高くなる。

【0025】

また、図5(c)に示すように、フレーム1の面外曲げに対する剛性とは、フレーム1の任意の位置にフレーム1の表面に垂直な方向に力Fを加えた場合に対する剛性である。本実施の形態にかかるフレーム1においては、サイドレール20(21)とクロスメンバ30を四角形状になるように接合させて構成し、ループ状の接続部材10とサイドレール20(21)とが固着されることによって面外曲げに対する剛性は高いものとなる。

【0026】

また、図5(d)に示すように、面内曲げに対する剛性とは、フレーム1の辺1aと辺1bが固定された状態で、フレーム1の中間部の任意の位置に、水平方向の力Fを加えた場合に対する剛性である。本実施の形態にかかるフレーム1においては、サイドレール20(21)の内側に配置された接続部材10が、1つの辺に作用する力Fを、対向する辺に効率よく伝達するように働くため、フレーム1の面内曲げ剛性は高くなる。

【0027】

以上説明したように、本実施の形態にかかるフレーム1はサイドレール20、21、クロスメンバ30および接続部材10から構成される。接続部材10として閉鎖断面を有する金属管を用いたことや、その接続部材10をループ形状としてサイドレール20、21と一体化させたことにより、フレーム1の剛性は、上記捻れ、面内せん断、面外曲げ、面内曲げに対して極めて高いものとなる。また、ハイドロフォームによって一体的に成形した金属管を用いて接続部材10を構成するため、フレーム1に用いる部材数が少なく抑えられ、その結果、接合工程等のフレーム1製造工程が簡略化される。さらには、中空金属管を用いたことでフレーム1の軽量化が図られることとなる。

【0028】

以上、本発明の実施の形態の一例を説明したが、本発明は図示の形態に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0029】

例えば、上記実施の形態におけるフレーム1の構成は、図3に示すように接続部材10とクロスメンバ30は接合されないものとしたが、本発明はこれに限られるものではなく、接続部材10、サイドレール20、21およびクロスメンバ30を一体化させるように接合することも考えられる。

【0030】

図6は、接続部材10、サイドレール20、21およびクロスメンバ30を一体化させるように接合した、本発明の他の一例にかかるフレーム50の概略平面図である。図6に示すように、フレーム50においては、上記実施の形態と同様にサイドレール20、21と接続部材10の長径に平行な両側側面の外側は溶接によって接合されており、さらに、接続部材10の短径に平行な両側側面の外側がそれぞれクロスメンバ30と溶接によって接合されている。即ち、フレーム50の製造過程においてクロスメンバ30の配置場所を接続部材10の短径に平行な両側側面の外側とし、接続部材10とサイドレール20、21を接合する際に、接続部材10とクロスメンバ30の接合も行うこととなる。なお、フレーム50においても、上記実施の形態と同様クロスメンバ30の配置場所やその数については適宜変更可能であるが、少なくとも2本のクロスメンバ30が接続部材10の短径に平行な両側側面の外側に配置されることは必要である。

【0031】

このフレーム50によれば、上記実施の形態にかかるフレーム1に比べ接合工程が多少増えるものの、サイドレール20、21と2本のクロスメンバ30によって囲まれる平面A内において、接続部材10がより強固に固着・固定され、その筋交いとしての剛性がさらに増すといった利点がある。

【0032】

また、上記実施の形態においては、フレーム1の構成要素として接続部材10を1つ用いるものとして説明したが、1つのフレーム内に複数の接続部材10を設ける構成とすることも考えられる。例えば、図7は接続部材10と接続部材10’を2つ設けた場合のフレーム60の概略平面図である。図7に示すように、フレーム60においては、サイドレール20、21に挟まれるような配置で2つの接続部材10、10’が接合され、さらに、フレーム60の長手方向端部を形成するようにクロスメンバ30が2本サイドレール20、21の端部に接合されている。

【0033】

ここで、図7には、接続部材10、10’と2本のクロスメンバ30は接合されていない場合を図示したが、クロスメンバ30の設置本数は適宜増加可能であり、その場合、接続部材10、10’とクロスメンバ30は接合されていても良い。また、図7には、フレーム内に配置する接続部材10の数が2つの場合を図示したが、この数は適宜変更可能である。さらには、接続部材10と接続部材10’のサイズ(長径)を異なるものとすることも可能である。

【0034】

そこで、図8には接続部材10と、接続部材10と長径の異なる(接続部材10の長径より短い長径である)接続部材10’’を2つ設け、そのそれぞれの両端部(半円形状部)にクロスメンバ30を接合したフレーム70の概略平面図を示した。接続部材10’’の長径は、求められるフレーム70のサイズに応じて適宜定めることが好ましい。

【0035】

以上説明したフレーム60およびフレーム70によれば、上記実施の形態にかかるフレーム1に比べ接続部材10、10’あるいは接続部材10、10’’の2つを用いているため、2つの接続部材が共にフレーム60および70の筋交いとして機能することで、その剛性が増すといった利点がある。

【0036】

また、上記実施の形態にかかるフレーム1においては、接続部材10は略楕円形状のループ状であるものとしたが、本発明においては、図9に示すように接続部材10が断続部75を有する断続的なループ形状をとることとしても良い。図9に示す断続的なループ形状の接続部材10を有するフレーム80においては、接続部材10の断続部75は接続部材10における対向する直線形状部に設けられることとしているが、これに限られることはなく、半円形状部に設けられても良い。また、図9では断続部75を2箇所に設ける場合を示したが、必ずしも2箇所である必要はない。但し、断続部75を設ける場合に、接続部材10の断続部75はサイドフレーム20、21のいずれかと接合されている必要があり、互いの部材(接続部材10とサイドフレーム20、21)同士の間で、力が伝達される必要がある。

【0037】

接続部材10に断続部75を設けることにより、フレーム80の捻れ剛性を制御し、必要十分な性能とした上で、フレーム80の重量を低減させることができる。

【0038】

また、断続部75を接続部材10の対向する直線形状部に設けた場合に、クロスメンバ30を断続部75に挿入することも考えられる。図10は接続部材10に断続部75を設け、断続部75にクロスメンバ30を挿入する構成としたフレーム90の概略平面図である。このフレーム90によれば、断続部75にクロスメンバ30が挿入され、サイドレール20、21と接続部材10とクロスメンバ30が一体化させられるため、フレーム90全体の剛性が高まる。

【0039】

さらにまた、本発明においては、接続部材として複数の内部空間が分断された状態で内側に形成された形状、例えば8の字型形状の金属管を用いることが考えられる。図11は8の字型形状の金属管を用いて作製される8の字型接続部材95を用いたフレーム100の概略平面図である。8の字型接続部材95は、図12に示すように、略円形状の金属管105を2つ接続部105’において接続することで得られる。金属管105は、閉鎖断面を有する中空の直線形状の金属管をループ状に湾曲させ、両端面106が同一平面となるようにそろえた状態で、該金属管の端部外周面同士を接合させることにより形成される。この形成過程において、略円形状の金属管105の内側には内部空間107が形成される。ここで、略円形状の金属管105は、例えばハイドロフォームによって一体成形して製造することができる。但し、略円形状の金属管105の形成方法はこれに限られるものではなく、例えば、U字型鋼管の両端部を接合することで形成してもよい。

【0040】

上述してきた本発明の実施の形態およびその変形例において、接続部材10を構成する略U字型形状の金属管9同士を接合・固着させる場合や、接続部材10、サイドレール20、21およびクロスメンバ30の各部材間での接合は溶接を用いることを前提として説明してきたが、本発明はこれに限るものではない。例えば図13に示すように、金属管9同士の接合は、一方の金属管9の接続部である端部9’を他方の金属管9の接続部である端部9’に挿入することで、2つの金属管同士を接合して接続部材10を構成することとしても良い。かかる構成により、フレーム作製時の溶接工程を減少させ、より効率的にフレーム1を作製することが可能となる。なお、一方の金属管9の端部9’を他方の金属管9の端部9’に挿入後、ネジ等を用いて固着することにより、接合がより確実なものとなる。

【実施例】

【0041】

従来から知られている梯子フレームと本願発明にかかる略楕円形のループ形状である接続部材を備えたフレームの捻れ剛性をそれぞれ測定し、その比較を行った。図14は従来より知られている梯子フレーム(比較例)である。図14に示すように、今回の比較例にかかる梯子フレームとしては、左右一対のサイドレールとその互いのサイドレールを接続するように設けられた8本のクロスメンバから構成される梯子フレームを用いた。

【0042】

一方、図15は本願発明にかかる車両用フレーム(実施例1)である。図15に示すように、今回の実施例1にかかる車両用フレームとしては、左右一対のサイドレールとその互いのサイドレールを接続するように設けられた4本のクロスメンバと、略楕円形のループ形状である2つの接続部材をその両側側面を一対のサイドレールそれぞれに接合することで構成される車両用フレームを用いた。即ち、上記実施の形態において図3を参照して説明した(車両用)フレームにおいて接続部材を2つに増やして構成されるような車両用フレームが用いられた。なお、本実施例で用いたサイドレールおよびクロスメンバの板厚は7.0mmであり、接続部材の板厚は1.8mmであった。また、梯子フレーム(比較例)と車両用フレーム(実施例1)におけるフレーム全体の総重量は等しかった。

【0043】

ここで、図14に示す梯子フレーム(比較例)と図15に示す車両用フレーム(実施例1)において、図14中の矢印Pで示すように力を加え、各フレームの捻れ剛性を測定し、その比較を行った。その結果、図14に示す梯子フレーム(比較例)の捻れ剛性の値に比べ、図15に示す車両用フレーム(実施例1)の捻れ剛性の値は1.7倍であることが分かった。両者のフレームは総重量が等しいことから、ほぼ同量の材料を用いて製造した2種類のフレームにおいて、上述したように捻れ剛性に大きな差異が出たことから、本願発明にかかる接続部材を備えた車両用フレームは従来のフレームに比べ優れた捻れ剛性を有することが分かった。

【0044】

また、図16は本願発明にかかる車両用フレームの変形例(実施例2)である。実施例2にかかる車両用フレームとしては、左右一対のサイドレールとその互いのサイドレールを接続するように設けられた6本のクロスメンバと、略楕円形のループ形状である1つの接続部材をその両側側面を一対のサイドレールそれぞれに接合することで構成される車両用フレームを用いた。即ち、上記実施の形態において図3を参照して説明した(車両用)フレームが用いられた。なお、本実施例で用いたサイドレールおよびクロスメンバの板厚は7.0mmであり、接続部材の板厚は1.8mmであった。また、梯子フレーム(比較例)と車両用フレーム(実施例2)におけるフレーム全体の総重量は等しかった。

【0045】

図16に示す実施例2と、図14に示す比較例との捻れ剛性を、前記実施例1の場合と同様の方法で比較した結果、比較例の捻れ剛性に比べ、実施例2の捻れ剛性の値は1.25倍であることが分かった。

【0046】

図17は本願発明にかかる車両用フレームの変形例(実施例3)である。実施例3にかかる車両用フレームとしては、前記実施例とほぼ同じであるが、図17に示すように略楕円形のループ形状の接続部材を中央分断部で分割し、2つのU字部材としている点に特徴がある。

【0047】

図17に示す実施例3と、図14に示す比較例との捻れ剛性を、前記実施例1の場合と同様の方法で比較した結果、比較例の捻れ剛性に比べ、実施例3の捻れ剛性の値は1.1倍であることが分かった。

【0048】

以上説明したように3つの実施例について、従来技術である比較例に対する捻れ剛性を比較した。ほぼ同量の材料を用いて製造した4種類のフレームにおいて、上述したように捻れ剛性に1.1倍−1.7倍の差異が出たことから、本願発明にかかる接続部材を備えた車両用フレームは従来のフレームに比べ優れた捻れ剛性を有することが分かった。なお、前記3つの実施例においては、フレームの重要な構造性能である捩れ剛性を公平に比較するために、サイドレールとクロスメンバの断面はコの字形(溝形)とし、また材長方向においても一様として、単純化している。また略楕円形の接続部材についても、その断面は矩形とし、材長方向(金属管の長さの方向)の断面は一様として、単純化している。しかしながら、実際には、構造性や組立・加工性などの都合により、本願発明で提示したコの字形や矩形だけでなく、プレス成形、ロール成形、ハイドロフォーム成形などによる構成された様々な断面形状を有し、また材長方向において、その断面形状は適切に変化することが一般的である。本願発明で示す内容は、それらの一般的に利用される断面形状が複雑で、材長方向には一様でないサイドレール、クロスメンバ、接続部材で構成される、車両用フレームにも適用できる。

【産業上の利用可能性】

【0049】

本発明は、例えばトラックや大型乗用車等の車両に用いられる車両用フレームに適用できる。

【符号の説明】

【0050】

1、50、60、70、80、90、100…(車両用)フレーム

9…略U字型形状の金属管

9’…端部

10、10’、10’’…接続部材

20、21…サイドレール

30…クロスメンバ

75…断続部

95…8の字型接続部材

105…略円形状の金属管

105’…接続部

106…端面

107…内部空間

【特許請求の範囲】

【請求項1】

車体を支持する車両用フレームであって、

車体長手方向に沿って伸長する略平行に配置される一対のサイドレールと、

前記一対のサイドレールに両端部がそれぞれ接合され、溝型部材または角型中空部材からなる1または2以上のクロスメンバと、

側面が前記一対のサイドレールに接合され、閉鎖断面を有する中空の金属からなる、1または2以上の接続部材とを備える、車両用フレーム。

【請求項2】

前記接続部材は連続的または断続的な略楕円形のループ形状である、請求項1に記載の車両用フレーム。

【請求項3】

前記接続部材は、略U字型形状の2つの金属管の端部同士が固着されることにより構成される、請求項2に記載の車両用フレーム。

【請求項4】

前記2つの金属管の端部同士は、一方の金属管の端部を他方の金属管の端部に挿入することによって固着されている、請求項3に記載の車両用フレーム。

【請求項5】

前記接続部材は、複数の内部空間が分断された状態で内側に形成された形状である、請求項1に記載の車両用フレーム。

【請求項6】

前記接続部材は略円形状の2つの金属管が固着されて構成される、請求項5に記載の車両用フレーム。

【請求項7】

前記2つの金属管が互いに固着する接続部同士は、一方の金属管の接続部を他方の金属管の接続部に挿入することによって固着されている、請求項6に記載の車両用フレーム。

【請求項8】

前記2つの金属管は、それぞれ一体成形されている、請求項3、4、6、7のいずれかに記載の車両用フレーム。

【請求項9】

前記一体成形は、ハイドロフォームによって行われた、請求項8に記載の車両用フレーム。

【請求項10】

前記接続部材の断面形状は扁平形状である、請求項1〜9に記載の車両用フレーム。

【請求項1】

車体を支持する車両用フレームであって、

車体長手方向に沿って伸長する略平行に配置される一対のサイドレールと、

前記一対のサイドレールに両端部がそれぞれ接合され、溝型部材または角型中空部材からなる1または2以上のクロスメンバと、

側面が前記一対のサイドレールに接合され、閉鎖断面を有する中空の金属からなる、1または2以上の接続部材とを備える、車両用フレーム。

【請求項2】

前記接続部材は連続的または断続的な略楕円形のループ形状である、請求項1に記載の車両用フレーム。

【請求項3】

前記接続部材は、略U字型形状の2つの金属管の端部同士が固着されることにより構成される、請求項2に記載の車両用フレーム。

【請求項4】

前記2つの金属管の端部同士は、一方の金属管の端部を他方の金属管の端部に挿入することによって固着されている、請求項3に記載の車両用フレーム。

【請求項5】

前記接続部材は、複数の内部空間が分断された状態で内側に形成された形状である、請求項1に記載の車両用フレーム。

【請求項6】

前記接続部材は略円形状の2つの金属管が固着されて構成される、請求項5に記載の車両用フレーム。

【請求項7】

前記2つの金属管が互いに固着する接続部同士は、一方の金属管の接続部を他方の金属管の接続部に挿入することによって固着されている、請求項6に記載の車両用フレーム。

【請求項8】

前記2つの金属管は、それぞれ一体成形されている、請求項3、4、6、7のいずれかに記載の車両用フレーム。

【請求項9】

前記一体成形は、ハイドロフォームによって行われた、請求項8に記載の車両用フレーム。

【請求項10】

前記接続部材の断面形状は扁平形状である、請求項1〜9に記載の車両用フレーム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−178347(P2011−178347A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−47057(P2010−47057)

【出願日】平成22年3月3日(2010.3.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月3日(2010.3.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]