車両用フロアスペーサ、および、車両用フロアスペーサ成形方法

【課題】実用性の高い車両用フロアスペーサ及び、それの成形方法を提供する。

【解決手段】ウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサにおいて、連続気泡率(ASTM D 2856−94)が、75%以上であり、密度(JIS K 7222)が、40〜95kg/m3であり、25%圧縮硬さが300N以上、かつ、50%圧縮硬さが500N以上、かつ、75%圧縮硬さが800N以上とする。また、金型内部でフロアスペーサを成形する方法において、多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、EO率が35%以上であり、全ポリオールに対して2〜15質量%となるポリエーテルポリオールをウレタンフォーム原料として採用する。これにより、低密度化、高い圧縮硬度、高い吸音性を実現することが可能となる。

【解決手段】ウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサにおいて、連続気泡率(ASTM D 2856−94)が、75%以上であり、密度(JIS K 7222)が、40〜95kg/m3であり、25%圧縮硬さが300N以上、かつ、50%圧縮硬さが500N以上、かつ、75%圧縮硬さが800N以上とする。また、金型内部でフロアスペーサを成形する方法において、多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、EO率が35%以上であり、全ポリオールに対して2〜15質量%となるポリエーテルポリオールをウレタンフォーム原料として採用する。これにより、低密度化、高い圧縮硬度、高い吸音性を実現することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサおよび、金型内部で車両用フロアスペーサを成形する方法に関する。

【背景技術】

【0002】

車両用フロアスペーサは、車両内の床面の平坦性を確保するために、フロアパネルとフロアカーペットとの間に配置されるものである。そして、フロアスペーサには、車両の乗員の足元を適切に支持するために、圧縮された際の硬さ、つまり、ある程度高い圧縮硬さが求められており、さらに、車両の軽量化を促進するために、軽量性、つまり、低密度化が求められている。このため、フロアスペーサとして、熱可塑性樹脂の発泡ビーズにより成形されたものが多く採用されている。しかしながら、熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサでは、発泡によるセルの多くが独立しているため、吸音性が低く、車内の静粛性を確保することが困難であった。

【0003】

このことに鑑みて、下記特許文献1に記載されているフロアスペーサにおいては、熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサに多数の孔が形成されており、その孔によって、吸音性が高められている。また、下記特許文献2に記載されているフロアスペーサにおいては、熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサの表面に複数の凸部が形成され、それら複数の凸部の間の空間を埋めるように吸音材が配置されている。これにより、ある程度高い圧縮硬さを維持しつつ、吸音性が高められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−119257号公報

【特許文献2】特開2007−314160号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献に記載のフロアスペーサにおいては、吸音性を高めることが可能とされている。しかしながら、フロアスペーサの表面に多数の孔,凸部等を形成する必要があり、製造時に非常に手間のかかる作業が強いられている。また、軟質ウレタンフォームはある程度高い吸音性を有することが知られており、軟質ウレタンフォームにより成形されたフロアスペーサが存在する。軟質ウレタンフォームにより成形されたフロアスペーサは、吸音性に関しては問題ないが、ある程度高い硬度を確保するために、密度を高くする必要があり、重量が大きくなる傾向にある。さらに言えば、比較的高い硬度の硬質ウレタンフォームによってフロアスペーサを成形することが考えられるが、硬質ウレタンフォームは、柔軟性が低いため、大きな重量がかかった場合にフロアスペーサが座屈する虞がある。また、硬質ウレタンフォームも、熱可塑性樹脂の発泡ビーズと同様に、吸音性に関して問題がある。

【0006】

このように、高い吸音性,高い圧縮硬さ,低密度化が求められている車両用フロアスペーサには、改良の余地を多分に残すものとなっており、種々の改良を施すことによって、車両用フロアスペーサの実用性が向上すると考えられる。本発明は、そのような実情に鑑みてなされたものであり、実用性の車両用フロアスペーサおよび車両用フロアスペーサの成形方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の車両用フロアスペーサは、ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサであって、連続気泡率(ASTM D 2856−94)が、75%以上であり、密度(JIS K 7222)が、40〜95kg/m3であり、圧縮硬さが、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上であるように構成される。

【0008】

また、上記課題を解決するために、本発明の車両用フロアスペーサ成形方法は、ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料を混合する混合工程と、その混合工程で混合された前記ウレタンフォーム原料を金型に注入する注入工程とを含み、その金型内部で車両用フロアスペーサを成形する方法であって、前記ポリオールは、官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールとを含むように構成される。

【発明の効果】

【0009】

本発明の車両用フロアスペーサでは、セルの多くが連続しており、高い吸音性が実現される。そして、密度は比較的小さくされており、圧縮硬さは、比較的高くされている。したがって、本発明の車両用フロアスペーサによれば、高い吸音性,高い圧縮硬さ,低密度化の全てを実現することが可能となる。また、本発明の車両用フロアスペーサの成形方法では、ウレタンフォーム原料のポリオールとして、比較的多い数の官能基数、具体的には、官能基数が4〜6のポリエーテルポリオールが採用されている。これにより、架橋反応を促進させ、セルの構造を丈夫にすることが可能となり、圧縮硬さを高くすることが可能となる。さらに、そのポリエーテルポリオールでは、多価アルコールにエチレンオキサイドを付加重合させることにより得られるポリエーテルポリオールのEO率が、35%以上とされている。これにより、泡化反応を促進させることが可能となり、低密度化を図ることが可能となる。さらに、泡化反応の促進により、セルが連続し、高い吸音性を実現することが可能となる。したがって、本発明の車両用フロアスペーサ成形方法によれば、高い吸音性,高い圧縮硬さ,低密度化の全てを満たしたフロアスペーサを成形することが可能となる。

【図面の簡単な説明】

【0010】

【図1】実施例の車両用フロアスペーサを示す斜視図である。

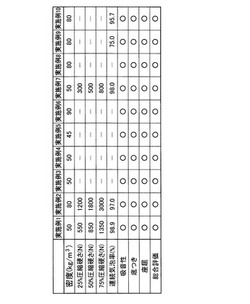

【図2】実施例の車両用フロアスペーサを成形するためのウレタンフォーム原料の配合量を示す表である。

【図3】比較例の車両用フロアスペーサを成形するためのウレタンフォーム原料の配合量を示す表である。

【図4】実施例の車両用フロアスペーサの評価を示す表である。

【図5】比較例の車両用フロアスペーサの評価を示す表である。

【図6】実施例および比較例の車両用フロアスペーサの吸音性と周波数との関係を示すグラフである。

【発明を実施するための形態】

【0011】

本発明に記載の「車両用フロアスペーサ」は、ポリオール、ポリイソシアネート、発泡剤、整泡剤および触媒を含むウレタンフォーム原料を混合し、その原料を金型内部で泡化反応により発泡させるとともに、発泡させられた原料を樹脂化反応により硬化させることで成形される。泡化反応で発泡した気泡は、連続した気泡となる場合と、独立した気泡となる場合があるが、本発明に記載の「車両用フロアスペーサ」では、多くの気泡が連続し、連続気泡率が75%以上とされている。連続気泡率は、ASTM D 2856−94に基づく方法に準拠して測定され、高い比率であるほど、複数の気泡、つまり、セルが互いに連通、若しくは、外部に開放していることを示している。互いに連通、若しくは、外部に開放しているセルは、吸音特性に優れており、高い連続気泡率とされた本発明に記載の「車両用フロアスペーサ」は、高い吸音性を発揮する。なお、連続気泡率は、85%以上であることが好ましく、さらに言えば、95%以上であることが好ましい。

【0012】

連続気泡率を高くするための手法としては、種々の手法を採用することが可能である。例えば、後に詳しく説明するように、反応性の高いポリオールを使用することで、気泡の発泡を促進し、多くの気泡を連続させることが可能である。また、成形されたウレタンフォームに除膜除理を施すことで、多くの気泡を連続させることが可能である。具体的な除膜処理としては、例えば、セル膜を燃焼ガスの爆風によって除去する処理法、アルカリによる加水分解処理法、整泡剤としての特殊なシリコンの使用、除膜材の使用等が挙げられる。

【0013】

また、本発明の車両用フロアスペーサの圧縮硬さは、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上とされている。圧縮硬さは、荷重測定法の1種であるILD(Indentation Load Deflection:負荷重たわみ値)を基準として測定している。具体的には、150mm×150mmの面を有し、高さ40mmの試料片を、直径100mmの円形プレート(加圧子)によって、速度50mm/minで圧縮する。圧縮によって、試料片が圧縮前の試料片の高さ(40mm)の25%,50%,75%となった際の円形プレートに作用する荷重(N)の値が25%圧縮硬さ,50%圧縮硬さ,75%圧縮硬さである。なお、圧縮硬さは、500N(25%圧縮硬さ)以上、かつ、800N(50%圧縮硬さ)以上、かつ、1300N(75%圧縮硬さ)以上とされることが好ましい。

【0014】

さらに、本発明の車両用フロアスペーサでは、JIS K 7222に基づく方法に準拠して測定された密度が、40〜95kg/m3とされている。これは、密度が40kg/m3以下であると、乗員が車両に搭乗した際に、フロアスペーサが潰れ、フロアスペーサの底を踏んだ感触、つまり、底つき感が望ましくないためである。また、密度が95kg/m3以上であると、吸音性が低下するためである。さらに、このように低密度とすることで、フロアスペーサは比較的軽量となる。なお、密度は、50〜60kg/m3とされることが好ましい。

【0015】

本発明の車両用フロアスペーサでは、上述したように、優れた吸音性を有しており、各周波数域で高い吸音率とされている。具体的には、JIS A 1405−2に基づく方法に準拠して測定された吸音率、つまり、垂直入射吸音率は、400〜800Hzの範囲において15%以上、800〜5000Hzの範囲において50%以上、1000〜1600Hzの範囲において70%以上とされている。これにより、車内の高い静粛性を確保することが可能となる。

【0016】

また、本発明に記載の「ポリオール」は、少なくとも、主となるメインポリオールと、ポリマーポリオールと、反応性の高いポリエーテルポリオールとを含んでいることが好ましい。具体的には、メインポリオールは、官能基数3〜4、水酸基価30〜60とされ、全ポリオール100質量%に対して35〜90質量%とされている。なお、その質量%は45〜80質量%とされることが好ましい。そして、ポリマーポリオールは、官能基数3〜4、水酸基価20〜60とされ、全ポリオール100質量%に対して3〜25質量%(固形分100%換算)とされている。なお、その質量%は7〜20質量%(固形分100%換算)とされることが好ましい。さらに、ポリエーテルポリオールは、多価アルコールにエチレンオキサイドを付加重合させることにより得られるものであり、官能基数4〜6、水酸基価400〜500とされている。そのポリエーテルポリオールのEO率は、35%以上とされ、全ポリオール100質量%に対して2〜15質量%とされている。なお、EO率は、35〜100%とされることが好ましく、さらに言えば、35〜55%とされることが好ましい。

【0017】

本発明の車両用フロアスペーサでは、上述したように、反応性の高いポリエーテルポリオールを使用することで、高い圧縮硬さ,高い吸音性,低密度化が実現されている。具体的には、架橋反応を促進させることで、セルの構造を丈夫にし、圧縮硬さを高くすることが可能となる。また、泡化反応を促進させることで、発泡を促進し、低密度化を図ることが可能となる。さらに、発泡の促進により、セルが連続し、高い吸音性を実現することが可能となる。

【0018】

また、本発明に記載の「ポリイソシアネート」は、ウレタンフォーム原料として通常に採用されるものであればよいが、2つのイソシアネート基を有するものが好ましい。具体的には、例えば、トルエンジイソシアネート(TDI)、4,4‘−ジフェニルメタンジイソシアネート(MDI)、ポリメリックMDI(クルードMDI)、プレポリMDI、プレポリTDI、キシリレンジイソシアネート、1,5−ナフタレンジイソシアネート、ヘキサメチレンジイソシアネート、イソプロピレンジイソシアネート、メチレンジイソシアネート、シクロヘキサン−1,4−ジイソシアネート、イソホロンジイソシアネート、水添MDI等が挙げられる。それら種々のジイソシアネートのうちの1種または2種以上を併用したものを、ウレタンフォーム原料として用いることが可能である。

【0019】

それらポリオールとポリイソシアネートとの配合量の比率は、ポリオール中の全活性水素基濃度に対する、ポリイソシアネート中のイソシアネート基濃度の当量比の百分率、所謂、イソシアネートインデックスによって示すことができる。イソシアネートインデックスは、85〜150とすることが好ましく、さらに言えば、95〜130とすることが好ましい。

【0020】

本発明の車両用フロアスペーサの成形方法としては、金型を使用してウレタンフォームを成形する方法、所謂、モールド法を採用している。フロアスペーサは、車両内の床面を平坦にするためにフロアパネル上に配設されることから、フロアスペーサ10には、図1に示すように、フロアパネルの形状に合わせて多くの凹部12、凸部14が形成されている。このため、複雑な三次元構造を成形可能なモールド法を採用することで、フロアパネルにあわせた形状のフロアスペーサを適切に成形することが可能となる。なお、モールド法により成形されたフロアスペーサの厚さは、3〜50mmとされている。

【0021】

また、金型内にウレタンフォームを注入する前、若しくは、注入した後に、金型内にウレタンフォームに一体化させるための部材を設置しておいてもよい。これにより、その部材とウレタンフォームとが一体化されたフロアスペーサを製造することが可能となる。特に、本発明の車両用フロアスペーサでは、上述したように、反応性の高いポリオールを使用しているため、その部材とウレタンフォームとが強固に一体化される。このため、厚さの比較的薄いフロアスペーサにおいても、ウレタンフォームとは異なる素材の部材を好適に一体化させることが可能となる。なお、ウレタンフォームに一体化される部材としては、フロアスペーサの表面、若しくは、裏面を覆うシート状のもの、具体的には、吸音シート,フィルム等、または、ハーネス等の位置を規定するためのもの、具体的には、クリップ等が挙げられる。

【実施例】

【0022】

以下に実施例を示し、本発明をさらに具体的に説明する。ただし、本発明は、この実施例に限定されるものではなく、当業者の知識に基づいて種々の変更、改良を施した種々の態様で実施することができる。

【0023】

図2および図3に示す配合のウレタンフォーム原料から、実施例および比較例の車両用フロアスペーサを成形した。それら図2および図3におけるウレタンフォーム原料の詳細を以下に示す。

・メインポリオール;商品名:SPECFLEX NC630、DOW社製、数平均分子量:5500、水酸基価:31.5、官能基数:3.6、EO率:15%

・ポリマーポリオール;商品名:FS7301、三洋化成社製、数平均分子量:3000、水酸基価:31、官能基数:3、固形分:40%

・サブポリオールA(ポリエーテルポリオール);商品名:EXCENOL980、旭硝子社製、水酸基価:450、官能基数:6、EO率:47%

・サブポリオールB(ポリエーテルポリオール);商品名:BM−54、ADEKA社製、水酸基価:450、官能基数:4、EO率:40%

・サブポリオールC(ポリエーテルポリオール);商品名:EDP−450、ADEKA社製、水酸基価:500、官能基数:4、1級EO率:0%

・樹脂化触媒;商品名:33LSI、エアプロ社製

・泡化触媒;商品名:BLX−11、エアプロ社製

・整泡剤;商品名:B8715LF2、EVONIC社製

・発泡剤;水

なお、図でのメインポリオール含有率は、全ポリオールの量に対するメインポリオールの量の比率であり、ポリマーポリオール含有率は、全ポリオールの量に対するポリマーポリオールの量(固形分100%換算)の比率である。また、図でのサブポリオール含有率は、全ポリオールの量に対する各サブポリオールの量の比率である。

【0024】

図2,3の実施例1〜10および比較例1〜3の各々の配合に従って、車両用フロアスペーサを成形した。そして、それら実施例1〜10および比較例1〜3の車両用フロアスペーサに対して、以下の方法によって評価を行なった。さらに、比較例4として軟質ウレタンフォームにより成形されたフロアスペーサ,比較例5として硬質ウレタンフォームにより成形されたフロアスペーサ,比較例6として熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサに対して、同様の方法によって物性評価を行った。

【0025】

JIS K 7222:2005に基づく方法に準拠してフロアスペーサの密度(kg/m3)を測定した。密度(kg/m3)は、それの値が小さいほど、低密度化に優れたフロアスペーサであることを示しており、軽量であることを示している。この測定値を、図4および図5の「密度」の欄に示しておく。

【0026】

荷重測定法の1種であるILD(Indentation Load Deflection:負荷重たわみ値)を基準として、圧縮硬さ(N)を測定した。具体的には、試料片(150mm×150mm×40mm)を、40mmの辺が高さとなるように配設し、それの上面(150mm×150mm)を加圧子(φ100mm)によって、速度50mm/minで圧縮する。そして、25%圧縮時の荷重(N)を25%圧縮硬さ、50%圧縮時の荷重(N)を50%圧縮硬さ、75%圧縮時の荷重(N)を75%圧縮硬さとして測定した。各圧縮硬さの測定値を、図4および図5の各「圧縮硬さ」の欄に示しておく。

【0027】

ASTM D 2856−94に基づく方法に準拠して連続気泡率(%)を測定した。連続気泡率は、それの値が大きいほど、セルが互いに連通、若しくは、外部に開放しており、吸音性に優れたフロアスペーサであることを示している。そして、吸音性が優れている場合には、「○」と、あまり良好でない場合には、「△」と、不良である場合には、「×」と評価した。それら測定値、および評価の結果を、図4および図5の「連続気泡率」と「吸音性」の欄に示しておく。

【0028】

また、フロアスペーサを足で踏んだ際の底つき感の有無を評価した。具体的には、評価者がフロアスペーサを足で踏んだ際に、フロアスペーサが潰れ、フロアスペーサの底を踏んだ感触がある場合には、「×」と、それ以外の場合には、「○」と評価した。この評価の結果を、図4および図5の「底つき」の欄に示しておく。

【0029】

さらに、フロアスペーサを足で踏んだ際に、フロアスペーサの座屈の有無を評価した。具体的には、評価者がフロアスペーサを足で踏んだ際に、フロアスペーサが座屈した場合には、「×」と、少し座屈した場合には、「△」と、座屈しなかった場合には、「○」と評価した。この評価の結果を、図4および図5の「座屈」の欄に示しておく。

【0030】

そして、上記「吸音性」、「底つき」、「座屈」の評価に基づいて、総合的な評価を行った。具体的には、それら3つの評価が全て「○」である場合には、「○」と、3つの評価のうち「△」は有るが、「×」が無い場合(「×、△」は「×」ではないと評価する)

には、「△」と、3つの評価のうち「×」が有る場合には、「×」と評価した。この評価の結果を、図4および図5の「総合評価」の欄に示しておく。

【0031】

また、実施例1のフロアスペーサ、および、変形例3,6のフロアスペーサに対して、JIS A 1405−2に基づく方法に準拠して、100〜5000Hzの範囲で吸音率(%)を測定した。さらに、マカロニ形状の熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサに対しても、同様に吸音率を測定した。このフロアスペーサは、吸音性を高めるべく、マカロニ形状のような筒型の熱可塑性樹脂の発泡ビーズを融着させたものである。各フロアスペーサの吸音率と周波数との関係を、図6に示しておく。

【0032】

上記全ての評価において、実施例1〜10のフロアスペーサの評価は、全て「○」となっており、良好な結果が得られた。一方、比較例1〜6のフロアスペーサの評価では、「○」の評価もあるが、「△」および「×」の評価が散見される。また、フロアスペーサの物性値に関しては、実施例1〜10のフロアスペーサでは、全体に渡って、低密度化が図られるとともに、高い圧縮硬さが実現されている。さらに、高い連続気泡率も実現されている。一方、比較例1〜6のフロアスペーサでは、全体に渡って、低密度化が図られているが、圧縮硬さに関して、軟質ウレタンフォームにより成形された比較例4のフロアスペーサにおいて、極端に低くなっている。また、反応性の高いポリエーテルポリオールの含有率が低い比較例1のフロアスペーサも、「底つき」の評価が「×」であることから、圧縮硬さが相当低いことが推定される。連続気泡率に関しては、硬質ウレタンフォームにより成形された比較例5のフロアスペーサ、および、熱可塑性樹脂の発泡ビーズにより成形された比較例6のフロアスペーサにおいて、相当低くなっている。1級EO率が0%とされたポリエーテルポリオールが使用された比較例2,3のフロアスペーサにおいても、連続気泡率は、あまり高くない。

【0033】

つまり、反応性の高いポリエーテルポリオール、具体的には、官能基数4〜6,水酸基価400〜500,EO率35%以上のポリエーテルポリオールを、所定の量、具体的には、全ポリオールに対して2〜15質量%に相当する量、使用することで、高い吸音性,高い圧縮硬さ,低密度化の全てを実現するフロアスペーサを成形することが可能となる。

【0034】

なお、図6から解るように、実施例1のフロアスペーサでは、比較例3,6のフロアスペーサと比較して、100〜5000Hzの全ての周波数域において、吸音率が相当高くなっている。また、吸音性を高めるべく、筒型の熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサと比較しても、一部の周波数域を除いて、実施例1のフロアスペーサの吸音率が相当高くなっている。

【0035】

以下、本発明の諸態様について列記する。

【0036】

(1)ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサにおいて、

連続気泡率(ASTM D 2856−94)が、75%以上であり、

密度(JIS K 7222)が、40〜95kg/m3であり、

圧縮硬さが、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上である車両用フロアスペーサ。

【0037】

(2)前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む(1)項に記載の車両用フロアスペーサ。

【0038】

(3)前記ポリイソシアネートは、ジイソシアネートであり、

イソシアネートインデックスが、85〜150である(1)項または(2)項に記載の車両用フロアスペーサ。

【0039】

(4)当該車両用フロアスペーサの厚さが、3〜50mmとされた(1)項ないし(3)項のいずれか1つに記載の車両用フロアスペーサ。

【0040】

(5)吸音率(JIS A 1405−2)が、400〜800Hzの範囲において15%以上である(1)項ないし(4)項のいずれか1つに記載の車両用フロアスペーサ。

【0041】

(6)吸音率(JIS A 1405−2)が、800〜5000Hzの範囲において50%以上である(1)項ないし(5)項のいずれか1つに記載の車両用フロアスペーサ。

【0042】

(7)吸音率(JIS A 1405−2)が、1000〜1600Hzの範囲において70%以上である(1)項ないし(6)項のいずれか1つに記載の車両用フロアスペーサ。

【0043】

(8)ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料を混合する混合工程と、

その混合工程で混合された前記ウレタンフォーム原料を金型に注入する注入工程と

を含み、その金型内部で車両用フロアスペーサを成形する方法において、

前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む車両用フロアスペーサ成形方法。

【0044】

(9)当該車両用フロアスペーサ成形方法は、さらに、

前記注入工程において前記ウレタンフォーム原料が前記金型に注入される前、若しくは、注入された後に、前記ウレタンフォーム原料からなるウレタンフォームに一体化させるための部材を前記金型の内部に設置する設置工程を含む(8)項に記載の車両用フロアスペーサ成形方法。

【0045】

(10)前記設置工程において前記金型の内部に設置される部材は、

当該車両用フロアスペーサの少なくとも一部を覆うシート状の部材である(9)項に記載の車両用フロアスペーサ成形方法。

【0046】

(11)前記ポリイソシアネートは、ジイソシアネートであり、

イソシアネートインデックスが、85〜150である(8)項ないし(10)項のいずれか1つに記載の車両用フロアスペーサ成形方法。

【符号の説明】

【0047】

10:フロアスペーサ

【技術分野】

【0001】

本発明は、ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサおよび、金型内部で車両用フロアスペーサを成形する方法に関する。

【背景技術】

【0002】

車両用フロアスペーサは、車両内の床面の平坦性を確保するために、フロアパネルとフロアカーペットとの間に配置されるものである。そして、フロアスペーサには、車両の乗員の足元を適切に支持するために、圧縮された際の硬さ、つまり、ある程度高い圧縮硬さが求められており、さらに、車両の軽量化を促進するために、軽量性、つまり、低密度化が求められている。このため、フロアスペーサとして、熱可塑性樹脂の発泡ビーズにより成形されたものが多く採用されている。しかしながら、熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサでは、発泡によるセルの多くが独立しているため、吸音性が低く、車内の静粛性を確保することが困難であった。

【0003】

このことに鑑みて、下記特許文献1に記載されているフロアスペーサにおいては、熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサに多数の孔が形成されており、その孔によって、吸音性が高められている。また、下記特許文献2に記載されているフロアスペーサにおいては、熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサの表面に複数の凸部が形成され、それら複数の凸部の間の空間を埋めるように吸音材が配置されている。これにより、ある程度高い圧縮硬さを維持しつつ、吸音性が高められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−119257号公報

【特許文献2】特開2007−314160号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献に記載のフロアスペーサにおいては、吸音性を高めることが可能とされている。しかしながら、フロアスペーサの表面に多数の孔,凸部等を形成する必要があり、製造時に非常に手間のかかる作業が強いられている。また、軟質ウレタンフォームはある程度高い吸音性を有することが知られており、軟質ウレタンフォームにより成形されたフロアスペーサが存在する。軟質ウレタンフォームにより成形されたフロアスペーサは、吸音性に関しては問題ないが、ある程度高い硬度を確保するために、密度を高くする必要があり、重量が大きくなる傾向にある。さらに言えば、比較的高い硬度の硬質ウレタンフォームによってフロアスペーサを成形することが考えられるが、硬質ウレタンフォームは、柔軟性が低いため、大きな重量がかかった場合にフロアスペーサが座屈する虞がある。また、硬質ウレタンフォームも、熱可塑性樹脂の発泡ビーズと同様に、吸音性に関して問題がある。

【0006】

このように、高い吸音性,高い圧縮硬さ,低密度化が求められている車両用フロアスペーサには、改良の余地を多分に残すものとなっており、種々の改良を施すことによって、車両用フロアスペーサの実用性が向上すると考えられる。本発明は、そのような実情に鑑みてなされたものであり、実用性の車両用フロアスペーサおよび車両用フロアスペーサの成形方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の車両用フロアスペーサは、ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサであって、連続気泡率(ASTM D 2856−94)が、75%以上であり、密度(JIS K 7222)が、40〜95kg/m3であり、圧縮硬さが、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上であるように構成される。

【0008】

また、上記課題を解決するために、本発明の車両用フロアスペーサ成形方法は、ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料を混合する混合工程と、その混合工程で混合された前記ウレタンフォーム原料を金型に注入する注入工程とを含み、その金型内部で車両用フロアスペーサを成形する方法であって、前記ポリオールは、官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールとを含むように構成される。

【発明の効果】

【0009】

本発明の車両用フロアスペーサでは、セルの多くが連続しており、高い吸音性が実現される。そして、密度は比較的小さくされており、圧縮硬さは、比較的高くされている。したがって、本発明の車両用フロアスペーサによれば、高い吸音性,高い圧縮硬さ,低密度化の全てを実現することが可能となる。また、本発明の車両用フロアスペーサの成形方法では、ウレタンフォーム原料のポリオールとして、比較的多い数の官能基数、具体的には、官能基数が4〜6のポリエーテルポリオールが採用されている。これにより、架橋反応を促進させ、セルの構造を丈夫にすることが可能となり、圧縮硬さを高くすることが可能となる。さらに、そのポリエーテルポリオールでは、多価アルコールにエチレンオキサイドを付加重合させることにより得られるポリエーテルポリオールのEO率が、35%以上とされている。これにより、泡化反応を促進させることが可能となり、低密度化を図ることが可能となる。さらに、泡化反応の促進により、セルが連続し、高い吸音性を実現することが可能となる。したがって、本発明の車両用フロアスペーサ成形方法によれば、高い吸音性,高い圧縮硬さ,低密度化の全てを満たしたフロアスペーサを成形することが可能となる。

【図面の簡単な説明】

【0010】

【図1】実施例の車両用フロアスペーサを示す斜視図である。

【図2】実施例の車両用フロアスペーサを成形するためのウレタンフォーム原料の配合量を示す表である。

【図3】比較例の車両用フロアスペーサを成形するためのウレタンフォーム原料の配合量を示す表である。

【図4】実施例の車両用フロアスペーサの評価を示す表である。

【図5】比較例の車両用フロアスペーサの評価を示す表である。

【図6】実施例および比較例の車両用フロアスペーサの吸音性と周波数との関係を示すグラフである。

【発明を実施するための形態】

【0011】

本発明に記載の「車両用フロアスペーサ」は、ポリオール、ポリイソシアネート、発泡剤、整泡剤および触媒を含むウレタンフォーム原料を混合し、その原料を金型内部で泡化反応により発泡させるとともに、発泡させられた原料を樹脂化反応により硬化させることで成形される。泡化反応で発泡した気泡は、連続した気泡となる場合と、独立した気泡となる場合があるが、本発明に記載の「車両用フロアスペーサ」では、多くの気泡が連続し、連続気泡率が75%以上とされている。連続気泡率は、ASTM D 2856−94に基づく方法に準拠して測定され、高い比率であるほど、複数の気泡、つまり、セルが互いに連通、若しくは、外部に開放していることを示している。互いに連通、若しくは、外部に開放しているセルは、吸音特性に優れており、高い連続気泡率とされた本発明に記載の「車両用フロアスペーサ」は、高い吸音性を発揮する。なお、連続気泡率は、85%以上であることが好ましく、さらに言えば、95%以上であることが好ましい。

【0012】

連続気泡率を高くするための手法としては、種々の手法を採用することが可能である。例えば、後に詳しく説明するように、反応性の高いポリオールを使用することで、気泡の発泡を促進し、多くの気泡を連続させることが可能である。また、成形されたウレタンフォームに除膜除理を施すことで、多くの気泡を連続させることが可能である。具体的な除膜処理としては、例えば、セル膜を燃焼ガスの爆風によって除去する処理法、アルカリによる加水分解処理法、整泡剤としての特殊なシリコンの使用、除膜材の使用等が挙げられる。

【0013】

また、本発明の車両用フロアスペーサの圧縮硬さは、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上とされている。圧縮硬さは、荷重測定法の1種であるILD(Indentation Load Deflection:負荷重たわみ値)を基準として測定している。具体的には、150mm×150mmの面を有し、高さ40mmの試料片を、直径100mmの円形プレート(加圧子)によって、速度50mm/minで圧縮する。圧縮によって、試料片が圧縮前の試料片の高さ(40mm)の25%,50%,75%となった際の円形プレートに作用する荷重(N)の値が25%圧縮硬さ,50%圧縮硬さ,75%圧縮硬さである。なお、圧縮硬さは、500N(25%圧縮硬さ)以上、かつ、800N(50%圧縮硬さ)以上、かつ、1300N(75%圧縮硬さ)以上とされることが好ましい。

【0014】

さらに、本発明の車両用フロアスペーサでは、JIS K 7222に基づく方法に準拠して測定された密度が、40〜95kg/m3とされている。これは、密度が40kg/m3以下であると、乗員が車両に搭乗した際に、フロアスペーサが潰れ、フロアスペーサの底を踏んだ感触、つまり、底つき感が望ましくないためである。また、密度が95kg/m3以上であると、吸音性が低下するためである。さらに、このように低密度とすることで、フロアスペーサは比較的軽量となる。なお、密度は、50〜60kg/m3とされることが好ましい。

【0015】

本発明の車両用フロアスペーサでは、上述したように、優れた吸音性を有しており、各周波数域で高い吸音率とされている。具体的には、JIS A 1405−2に基づく方法に準拠して測定された吸音率、つまり、垂直入射吸音率は、400〜800Hzの範囲において15%以上、800〜5000Hzの範囲において50%以上、1000〜1600Hzの範囲において70%以上とされている。これにより、車内の高い静粛性を確保することが可能となる。

【0016】

また、本発明に記載の「ポリオール」は、少なくとも、主となるメインポリオールと、ポリマーポリオールと、反応性の高いポリエーテルポリオールとを含んでいることが好ましい。具体的には、メインポリオールは、官能基数3〜4、水酸基価30〜60とされ、全ポリオール100質量%に対して35〜90質量%とされている。なお、その質量%は45〜80質量%とされることが好ましい。そして、ポリマーポリオールは、官能基数3〜4、水酸基価20〜60とされ、全ポリオール100質量%に対して3〜25質量%(固形分100%換算)とされている。なお、その質量%は7〜20質量%(固形分100%換算)とされることが好ましい。さらに、ポリエーテルポリオールは、多価アルコールにエチレンオキサイドを付加重合させることにより得られるものであり、官能基数4〜6、水酸基価400〜500とされている。そのポリエーテルポリオールのEO率は、35%以上とされ、全ポリオール100質量%に対して2〜15質量%とされている。なお、EO率は、35〜100%とされることが好ましく、さらに言えば、35〜55%とされることが好ましい。

【0017】

本発明の車両用フロアスペーサでは、上述したように、反応性の高いポリエーテルポリオールを使用することで、高い圧縮硬さ,高い吸音性,低密度化が実現されている。具体的には、架橋反応を促進させることで、セルの構造を丈夫にし、圧縮硬さを高くすることが可能となる。また、泡化反応を促進させることで、発泡を促進し、低密度化を図ることが可能となる。さらに、発泡の促進により、セルが連続し、高い吸音性を実現することが可能となる。

【0018】

また、本発明に記載の「ポリイソシアネート」は、ウレタンフォーム原料として通常に採用されるものであればよいが、2つのイソシアネート基を有するものが好ましい。具体的には、例えば、トルエンジイソシアネート(TDI)、4,4‘−ジフェニルメタンジイソシアネート(MDI)、ポリメリックMDI(クルードMDI)、プレポリMDI、プレポリTDI、キシリレンジイソシアネート、1,5−ナフタレンジイソシアネート、ヘキサメチレンジイソシアネート、イソプロピレンジイソシアネート、メチレンジイソシアネート、シクロヘキサン−1,4−ジイソシアネート、イソホロンジイソシアネート、水添MDI等が挙げられる。それら種々のジイソシアネートのうちの1種または2種以上を併用したものを、ウレタンフォーム原料として用いることが可能である。

【0019】

それらポリオールとポリイソシアネートとの配合量の比率は、ポリオール中の全活性水素基濃度に対する、ポリイソシアネート中のイソシアネート基濃度の当量比の百分率、所謂、イソシアネートインデックスによって示すことができる。イソシアネートインデックスは、85〜150とすることが好ましく、さらに言えば、95〜130とすることが好ましい。

【0020】

本発明の車両用フロアスペーサの成形方法としては、金型を使用してウレタンフォームを成形する方法、所謂、モールド法を採用している。フロアスペーサは、車両内の床面を平坦にするためにフロアパネル上に配設されることから、フロアスペーサ10には、図1に示すように、フロアパネルの形状に合わせて多くの凹部12、凸部14が形成されている。このため、複雑な三次元構造を成形可能なモールド法を採用することで、フロアパネルにあわせた形状のフロアスペーサを適切に成形することが可能となる。なお、モールド法により成形されたフロアスペーサの厚さは、3〜50mmとされている。

【0021】

また、金型内にウレタンフォームを注入する前、若しくは、注入した後に、金型内にウレタンフォームに一体化させるための部材を設置しておいてもよい。これにより、その部材とウレタンフォームとが一体化されたフロアスペーサを製造することが可能となる。特に、本発明の車両用フロアスペーサでは、上述したように、反応性の高いポリオールを使用しているため、その部材とウレタンフォームとが強固に一体化される。このため、厚さの比較的薄いフロアスペーサにおいても、ウレタンフォームとは異なる素材の部材を好適に一体化させることが可能となる。なお、ウレタンフォームに一体化される部材としては、フロアスペーサの表面、若しくは、裏面を覆うシート状のもの、具体的には、吸音シート,フィルム等、または、ハーネス等の位置を規定するためのもの、具体的には、クリップ等が挙げられる。

【実施例】

【0022】

以下に実施例を示し、本発明をさらに具体的に説明する。ただし、本発明は、この実施例に限定されるものではなく、当業者の知識に基づいて種々の変更、改良を施した種々の態様で実施することができる。

【0023】

図2および図3に示す配合のウレタンフォーム原料から、実施例および比較例の車両用フロアスペーサを成形した。それら図2および図3におけるウレタンフォーム原料の詳細を以下に示す。

・メインポリオール;商品名:SPECFLEX NC630、DOW社製、数平均分子量:5500、水酸基価:31.5、官能基数:3.6、EO率:15%

・ポリマーポリオール;商品名:FS7301、三洋化成社製、数平均分子量:3000、水酸基価:31、官能基数:3、固形分:40%

・サブポリオールA(ポリエーテルポリオール);商品名:EXCENOL980、旭硝子社製、水酸基価:450、官能基数:6、EO率:47%

・サブポリオールB(ポリエーテルポリオール);商品名:BM−54、ADEKA社製、水酸基価:450、官能基数:4、EO率:40%

・サブポリオールC(ポリエーテルポリオール);商品名:EDP−450、ADEKA社製、水酸基価:500、官能基数:4、1級EO率:0%

・樹脂化触媒;商品名:33LSI、エアプロ社製

・泡化触媒;商品名:BLX−11、エアプロ社製

・整泡剤;商品名:B8715LF2、EVONIC社製

・発泡剤;水

なお、図でのメインポリオール含有率は、全ポリオールの量に対するメインポリオールの量の比率であり、ポリマーポリオール含有率は、全ポリオールの量に対するポリマーポリオールの量(固形分100%換算)の比率である。また、図でのサブポリオール含有率は、全ポリオールの量に対する各サブポリオールの量の比率である。

【0024】

図2,3の実施例1〜10および比較例1〜3の各々の配合に従って、車両用フロアスペーサを成形した。そして、それら実施例1〜10および比較例1〜3の車両用フロアスペーサに対して、以下の方法によって評価を行なった。さらに、比較例4として軟質ウレタンフォームにより成形されたフロアスペーサ,比較例5として硬質ウレタンフォームにより成形されたフロアスペーサ,比較例6として熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサに対して、同様の方法によって物性評価を行った。

【0025】

JIS K 7222:2005に基づく方法に準拠してフロアスペーサの密度(kg/m3)を測定した。密度(kg/m3)は、それの値が小さいほど、低密度化に優れたフロアスペーサであることを示しており、軽量であることを示している。この測定値を、図4および図5の「密度」の欄に示しておく。

【0026】

荷重測定法の1種であるILD(Indentation Load Deflection:負荷重たわみ値)を基準として、圧縮硬さ(N)を測定した。具体的には、試料片(150mm×150mm×40mm)を、40mmの辺が高さとなるように配設し、それの上面(150mm×150mm)を加圧子(φ100mm)によって、速度50mm/minで圧縮する。そして、25%圧縮時の荷重(N)を25%圧縮硬さ、50%圧縮時の荷重(N)を50%圧縮硬さ、75%圧縮時の荷重(N)を75%圧縮硬さとして測定した。各圧縮硬さの測定値を、図4および図5の各「圧縮硬さ」の欄に示しておく。

【0027】

ASTM D 2856−94に基づく方法に準拠して連続気泡率(%)を測定した。連続気泡率は、それの値が大きいほど、セルが互いに連通、若しくは、外部に開放しており、吸音性に優れたフロアスペーサであることを示している。そして、吸音性が優れている場合には、「○」と、あまり良好でない場合には、「△」と、不良である場合には、「×」と評価した。それら測定値、および評価の結果を、図4および図5の「連続気泡率」と「吸音性」の欄に示しておく。

【0028】

また、フロアスペーサを足で踏んだ際の底つき感の有無を評価した。具体的には、評価者がフロアスペーサを足で踏んだ際に、フロアスペーサが潰れ、フロアスペーサの底を踏んだ感触がある場合には、「×」と、それ以外の場合には、「○」と評価した。この評価の結果を、図4および図5の「底つき」の欄に示しておく。

【0029】

さらに、フロアスペーサを足で踏んだ際に、フロアスペーサの座屈の有無を評価した。具体的には、評価者がフロアスペーサを足で踏んだ際に、フロアスペーサが座屈した場合には、「×」と、少し座屈した場合には、「△」と、座屈しなかった場合には、「○」と評価した。この評価の結果を、図4および図5の「座屈」の欄に示しておく。

【0030】

そして、上記「吸音性」、「底つき」、「座屈」の評価に基づいて、総合的な評価を行った。具体的には、それら3つの評価が全て「○」である場合には、「○」と、3つの評価のうち「△」は有るが、「×」が無い場合(「×、△」は「×」ではないと評価する)

には、「△」と、3つの評価のうち「×」が有る場合には、「×」と評価した。この評価の結果を、図4および図5の「総合評価」の欄に示しておく。

【0031】

また、実施例1のフロアスペーサ、および、変形例3,6のフロアスペーサに対して、JIS A 1405−2に基づく方法に準拠して、100〜5000Hzの範囲で吸音率(%)を測定した。さらに、マカロニ形状の熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサに対しても、同様に吸音率を測定した。このフロアスペーサは、吸音性を高めるべく、マカロニ形状のような筒型の熱可塑性樹脂の発泡ビーズを融着させたものである。各フロアスペーサの吸音率と周波数との関係を、図6に示しておく。

【0032】

上記全ての評価において、実施例1〜10のフロアスペーサの評価は、全て「○」となっており、良好な結果が得られた。一方、比較例1〜6のフロアスペーサの評価では、「○」の評価もあるが、「△」および「×」の評価が散見される。また、フロアスペーサの物性値に関しては、実施例1〜10のフロアスペーサでは、全体に渡って、低密度化が図られるとともに、高い圧縮硬さが実現されている。さらに、高い連続気泡率も実現されている。一方、比較例1〜6のフロアスペーサでは、全体に渡って、低密度化が図られているが、圧縮硬さに関して、軟質ウレタンフォームにより成形された比較例4のフロアスペーサにおいて、極端に低くなっている。また、反応性の高いポリエーテルポリオールの含有率が低い比較例1のフロアスペーサも、「底つき」の評価が「×」であることから、圧縮硬さが相当低いことが推定される。連続気泡率に関しては、硬質ウレタンフォームにより成形された比較例5のフロアスペーサ、および、熱可塑性樹脂の発泡ビーズにより成形された比較例6のフロアスペーサにおいて、相当低くなっている。1級EO率が0%とされたポリエーテルポリオールが使用された比較例2,3のフロアスペーサにおいても、連続気泡率は、あまり高くない。

【0033】

つまり、反応性の高いポリエーテルポリオール、具体的には、官能基数4〜6,水酸基価400〜500,EO率35%以上のポリエーテルポリオールを、所定の量、具体的には、全ポリオールに対して2〜15質量%に相当する量、使用することで、高い吸音性,高い圧縮硬さ,低密度化の全てを実現するフロアスペーサを成形することが可能となる。

【0034】

なお、図6から解るように、実施例1のフロアスペーサでは、比較例3,6のフロアスペーサと比較して、100〜5000Hzの全ての周波数域において、吸音率が相当高くなっている。また、吸音性を高めるべく、筒型の熱可塑性樹脂の発泡ビーズにより成形されたフロアスペーサと比較しても、一部の周波数域を除いて、実施例1のフロアスペーサの吸音率が相当高くなっている。

【0035】

以下、本発明の諸態様について列記する。

【0036】

(1)ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサにおいて、

連続気泡率(ASTM D 2856−94)が、75%以上であり、

密度(JIS K 7222)が、40〜95kg/m3であり、

圧縮硬さが、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上である車両用フロアスペーサ。

【0037】

(2)前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む(1)項に記載の車両用フロアスペーサ。

【0038】

(3)前記ポリイソシアネートは、ジイソシアネートであり、

イソシアネートインデックスが、85〜150である(1)項または(2)項に記載の車両用フロアスペーサ。

【0039】

(4)当該車両用フロアスペーサの厚さが、3〜50mmとされた(1)項ないし(3)項のいずれか1つに記載の車両用フロアスペーサ。

【0040】

(5)吸音率(JIS A 1405−2)が、400〜800Hzの範囲において15%以上である(1)項ないし(4)項のいずれか1つに記載の車両用フロアスペーサ。

【0041】

(6)吸音率(JIS A 1405−2)が、800〜5000Hzの範囲において50%以上である(1)項ないし(5)項のいずれか1つに記載の車両用フロアスペーサ。

【0042】

(7)吸音率(JIS A 1405−2)が、1000〜1600Hzの範囲において70%以上である(1)項ないし(6)項のいずれか1つに記載の車両用フロアスペーサ。

【0043】

(8)ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料を混合する混合工程と、

その混合工程で混合された前記ウレタンフォーム原料を金型に注入する注入工程と

を含み、その金型内部で車両用フロアスペーサを成形する方法において、

前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む車両用フロアスペーサ成形方法。

【0044】

(9)当該車両用フロアスペーサ成形方法は、さらに、

前記注入工程において前記ウレタンフォーム原料が前記金型に注入される前、若しくは、注入された後に、前記ウレタンフォーム原料からなるウレタンフォームに一体化させるための部材を前記金型の内部に設置する設置工程を含む(8)項に記載の車両用フロアスペーサ成形方法。

【0045】

(10)前記設置工程において前記金型の内部に設置される部材は、

当該車両用フロアスペーサの少なくとも一部を覆うシート状の部材である(9)項に記載の車両用フロアスペーサ成形方法。

【0046】

(11)前記ポリイソシアネートは、ジイソシアネートであり、

イソシアネートインデックスが、85〜150である(8)項ないし(10)項のいずれか1つに記載の車両用フロアスペーサ成形方法。

【符号の説明】

【0047】

10:フロアスペーサ

【特許請求の範囲】

【請求項1】

ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサにおいて、

連続気泡率(ASTM D 2856−94)が、75%以上であり、

密度(JIS K 7222)が、40〜95kg/m3であり、

圧縮硬さが、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上である車両用フロアスペーサ。

【請求項2】

前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む請求項1に記載の車両用フロアスペーサ。

【請求項3】

前記ポリイソシアネートは、ジイソシアネートであり、

イソシアネートインデックスが、85〜150である請求項1または請求項2に記載の車両用フロアスペーサ。

【請求項4】

当該車両用フロアスペーサの厚さが、3〜50mmとされた請求項1ないし請求項3のいずれか1つに記載の車両用フロアスペーサ。

【請求項5】

吸音率(JIS A 1405−2)が、400〜800Hzの範囲において15%以上である請求項1ないし請求項4のいずれか1つに記載の車両用フロアスペーサ。

【請求項6】

吸音率(JIS A 1405−2)が、800〜5000Hzの範囲において50%以上である請求項1ないし請求項5のいずれか1つに記載の車両用フロアスペーサ。

【請求項7】

ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料を混合する混合工程と、

その混合工程で混合された前記ウレタンフォーム原料を金型に注入する注入工程と

を含み、その金型内部で車両用フロアスペーサを成形する方法において、

前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む車両用フロアスペーサ成形方法。

【請求項8】

当該車両用フロアスペーサ成形方法は、さらに、

前記注入工程において前記ウレタンフォーム原料が前記金型に注入される前、若しくは、注入された後に、前記ウレタンフォーム原料からなるウレタンフォームに一体化させるための部材を前記金型の内部に設置する設置工程を含む請求項7に記載の車両用フロアスペーサ成形方法。

【請求項1】

ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサにおいて、

連続気泡率(ASTM D 2856−94)が、75%以上であり、

密度(JIS K 7222)が、40〜95kg/m3であり、

圧縮硬さが、300N(25%圧縮硬さ)以上、かつ、500N(50%圧縮硬さ)以上、かつ、800N(75%圧縮硬さ)以上である車両用フロアスペーサ。

【請求項2】

前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む請求項1に記載の車両用フロアスペーサ。

【請求項3】

前記ポリイソシアネートは、ジイソシアネートであり、

イソシアネートインデックスが、85〜150である請求項1または請求項2に記載の車両用フロアスペーサ。

【請求項4】

当該車両用フロアスペーサの厚さが、3〜50mmとされた請求項1ないし請求項3のいずれか1つに記載の車両用フロアスペーサ。

【請求項5】

吸音率(JIS A 1405−2)が、400〜800Hzの範囲において15%以上である請求項1ないし請求項4のいずれか1つに記載の車両用フロアスペーサ。

【請求項6】

吸音率(JIS A 1405−2)が、800〜5000Hzの範囲において50%以上である請求項1ないし請求項5のいずれか1つに記載の車両用フロアスペーサ。

【請求項7】

ポリオール、ポリイソシアネート、発泡剤、整泡剤、触媒を含むウレタンフォーム原料を混合する混合工程と、

その混合工程で混合された前記ウレタンフォーム原料を金型に注入する注入工程と

を含み、その金型内部で車両用フロアスペーサを成形する方法において、

前記ポリオールは、

官能基数3〜4、水酸基価30〜60であり、前記ポリオールの全量を100質量%とした場合の含有量が35〜90質量%であるメインポリオールと、

官能基数3〜4、水酸基価20〜60のポリマーポリオールであり、前記ポリオールの全量を100質量%とした場合の含有量(固形分100%換算)が3〜25質量%であるポリマーポリオールと、

多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、そのポリエーテルポリオールのEO率が35%以上であり、前記ポリオールの全量を100質量%とした場合の含有量が2〜15質量%であるポリエーテルポリオールと

を含む車両用フロアスペーサ成形方法。

【請求項8】

当該車両用フロアスペーサ成形方法は、さらに、

前記注入工程において前記ウレタンフォーム原料が前記金型に注入される前、若しくは、注入された後に、前記ウレタンフォーム原料からなるウレタンフォームに一体化させるための部材を前記金型の内部に設置する設置工程を含む請求項7に記載の車両用フロアスペーサ成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−86639(P2013−86639A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228440(P2011−228440)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]