車両用フードサポートロッドのホルダ

【課題】径の異なるフードサポートロッドに対応できる車両用フードサポートロッドのホルダを提供する。

【解決手段】クランプ部12は、該クランプ部12の中心Pを通り、ロッド挿入方向Fに延びる中心線Cに直交する垂線方向において小径のフードサポートロッド5の直径dと略同じ最長内径d′を有し、クランプ部12の内周面を、中心線Cに対して線対称をなすよう垂線上に設定された2つの中心点P1,P2を中心とし、前記最長内径d′の先端を通り、かつ前記大径のフードサポートロッド5′の半径と略同じ半径rを有する円弧aにより形成し、クランプ部12の外周面に沿うように形成された基部13の周方向一端13dは、ロッド挿入口12aの一端側の開口縁近傍に位置し、他端13eは、ロッド挿入口12aの一端側の中心点P1を通る中心線Cと平行な直線C1とクランプ部12との交点eと、垂線とクランプ部12との交点fとの間に位置する。

【解決手段】クランプ部12は、該クランプ部12の中心Pを通り、ロッド挿入方向Fに延びる中心線Cに直交する垂線方向において小径のフードサポートロッド5の直径dと略同じ最長内径d′を有し、クランプ部12の内周面を、中心線Cに対して線対称をなすよう垂線上に設定された2つの中心点P1,P2を中心とし、前記最長内径d′の先端を通り、かつ前記大径のフードサポートロッド5′の半径と略同じ半径rを有する円弧aにより形成し、クランプ部12の外周面に沿うように形成された基部13の周方向一端13dは、ロッド挿入口12aの一端側の開口縁近傍に位置し、他端13eは、ロッド挿入口12aの一端側の中心点P1を通る中心線Cと平行な直線C1とクランプ部12との交点eと、垂線とクランプ部12との交点fとの間に位置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フードを所定の開角度位置に支持するフードサポートロッドを格納位置に保持するようにした車両用フードサポートロッドのホルダに関する。

【背景技術】

【0002】

自動車のエンジンルーム内のメンテナンス等を行なう場合、フードを全開角度位置にフードサポートロッドにより支持するようにしている。またフードを閉じるときには、フードサポートロッドを車体の格納位置に取り付けられたホルダのクランプ部により保持するようにしている。

【0003】

この種のホルダでは、フードサポートロッドを必要最小限の押し込み力でもって簡単に装着することができ、かつ車体振動等によりガタつきが生じることのない挿入保持力と、サポートロッドを小さい力でもって容易に抜き取ることができる抜去力との両方を満足できることが望まれる(例えば、特許文献1参照)。

【0004】

一方、前記フードは意匠や大きさ等により重量が車種ごとに異なることから、このフードの重量に対応したフードサポートロッドの径を設定することにより、支持剛性を確保するようにしている。従って、ホルダにおいてもフードサポートロッドの径ごとに準備することとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4251578号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前記従来構造のように、フードサポートロッドの径ごとにホルダを新設するとなると、それだけ金型費用がかかるとともに部品管理に手間がかかり、コスト的に不利である。ここで、ホルダのクランプ部を弾性変形させることにより径の大きいフードサポートロッドについても保持可能とすることが考えられる。しかしながら、このようにするとクランプ部の挿入口が広がり、車体振動等の外力で簡単に抜けてしまうおそれがあり、要求される挿入保持力,抜去力を満足できなくなる。

【0007】

本発明は、前記従来の状況に鑑みてなされたもので、1つのホルダで径の異なるフードサポートロッドに要求される挿入保持力,抜去力を確保できる車両用フードサポートロッドのホルダを提供することを課題としている。

【課題を解決するための手段】

【0008】

請求項1発明は、フードの開時に該フードを所定の開角度位置に支持するフードサポートロッドを、フードの閉時に所定の格納位置に保持する車両用フードサポートロッドのホルダであって、該ホルダは、車体に取り付けられるクリップ部と、ロッド挿入口を有するとともに小径及び大径の前記フードサポートロッドを係脱可能に保持する環状のクランプ部と、該クランプ部と前記クリップ部とを連結する基部とを有し、前記クランプ部は、該クランプ部の中心を通り、ロッド挿入方向に延びるクランプ中心線に直交する垂線方向において前記小径のフードサポートロッドの直径と略同じ最長内径を有し、前記クランプ部の内周を、前記クランプ中心線に対して線対称をなすよう前記垂線上に設定され2つの中心点を中心とし、前記最長内径の先端を通り、かつ前記大径のフードサポートロッドの半径と略同じ半径を有する円弧により形成し、前記基部は、前記クランプ部の外周面に沿うように形成され、該基部の周方向一端は、前記ロッド挿入口の一端側の開口縁近傍に位置するよう設定され、他端は、前記ロッド挿入口の一端側の前記中心点を通るクランプ中心線と平行な直線とクランプ部との交点と、前記垂線とクランプ部との交点との間に位置するよう設定されていることを特徴としている。

【0009】

請求項2の発明は、請求項1に記載の車両用フードサポートロッドのホルダにおいて、前記車体には、前記クリップ部が挿入される取付け孔が形成され、前記クリップ部には、前記取付け孔に挿入したきときに該取付け孔の周縁部に係合する係合部が形成されていることを特徴としている。

【発明の効果】

【0010】

本発明に係るホルダによれば、クランプ部のクランプ中心線と直交する垂線方向の最長内径を、小径のフードサポートロッドの直径と略同じとし、クランプ部の内周を、クランプ中心線に対して線対称をなす垂線上の2つの中心点を中心とした大径のフードサポートロッドの半径と略同じ半径の円弧により形成した。

【0011】

このように構成したので、径の小さいフードサポートロッドは、クランプ部の最長内径部分で挟持され、保持されることとなる。一方、径の大きいフードサポートロッドは、クランプ部の内周をなす2つの円弧部分が弾性変形することで、クランプ部の内径が大径ロッドの外径と同じとなり、大径のフードサポートロッドを、ロッド挿入口を拡げることなく保持できる。

【0012】

これにより必要な挿入保持力,抜去力を満足しつつ、1つのホルダで径の異なるフードサポートロッドを確実に保持することができ、型費用を低減できるとともに、部品管理を簡素化でき、それだけコストを低減できる。

【0013】

また本発明では、前記クランプ部の形状に加え、基部の周方向一端を、ロッド挿入口の一端側の開口縁近傍に設定し、他端を、一端側の円中心を通るクランプ中心線と平行な直線とクランプ部との交点と、垂線とクランプ部との交点との間に設定したので、クランプ部の弾性変形が基部によって阻害されるのを抑制でき、ロッド挿入口を拡げることなく、径の異なるサポートロッドを必要な挿入保持力,抜去力でもって保持できる。

【0014】

請求項2の発明では、前記クリップ部に、車体に形成された取付け孔の周縁部に係合する係合部を形成したので、ホルダに何らかの抜き方向の外力が加わった場合には、係合部が取付け孔の周縁部に係合することから、ホルダが抜けるのを防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例1による自動車のフードを所定の開角度位置に支持するフードサポートロッドの斜視図である。

【図2】前記フードサポートロッドを所定の格納位置に保持するホルダの斜視図である。

【図3】前記ホルダの斜視図である。

【図4】前記ホルダの車体取付け状態図である。

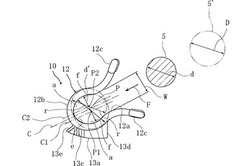

【図5】前記ホルダのクランプ部の側面図である。

【図6】前記フードサポートロッドの保持状態図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を添付図面に基づいて説明する。

【実施例1】

【0017】

図1ないし図6は、本発明の実施例1による車両用フードサポートロッドのホルダを説明するための図である。

【0018】

図において、1は自動車のエンジンルームEの上方を覆うように配設されたフードを示している。このフード1は、車幅方向に延びるカウル部材2の両端部に配設されたヒンジ部材3,3により開閉可能に支持されている。

【0019】

前記カウル部材2には、前記フード1を開いたときに所定の開角度位置に支持するフードサポートロッド5が配設されており、該フードサポートロッド5は、これの長手方向一端部5aが前記カウル部材2に揺動自在に支持されている。

【0020】

また前記フード1には、係合孔6aを有するブラケット6が固定されており、該係合孔6aにフードサポートロッド5の他端部5bを係合させることにより、前記フード1が前記開角度位置に支持される。

【0021】

前記カウル部材2には、前記フード1の閉時にフードサポートロッドを所定の格納位置に保持するホルダ10が配設されている。このホルダ10は、小径のフードサポートロッド5及び大径のフードサポートロッド5′の両方に対応可能となっている。

【0022】

前記ホルダ10は、樹脂製であり、前記カウル部材2に取り付けられるクリップ部11と、ロッド挿入口12aを有し、前記フードサポートロッド5を係脱可能に保持する環状のクランプ部12と、該クランプ部12と前記クリップ部11とを連結する基部13とを金型により一体に射出成形したものである。

【0023】

前記クリップ部11は、前記カウル部材2に形成された取付け孔2a内に上方から挿入したときに該取付け孔2aの周縁部に係合する係合部11aと、該係合部11aに続いて突出形成された取付け片11bとを有し、該取付け片11bがカウル部材2にボルト締め固定されている。

【0024】

前記基部13は、前記クリップ部11に続いて起立するよう形成された平板状の縦壁部13aと、該縦壁部13aの下部に台形状をなすよう突出形成された矩形リブ13bと、該矩形リブ13bと縦壁部13aと前記クランプ部12とを連結するよう形成された縦リブ13cとを有する。

【0025】

前記クランプ部12は、斜め上向きに開口する前記ロッド挿入口12aが形成された大略C字形状のクランプ本体12bと、該クランプ本体12bからロッド挿入口12aに続いて外方に拡開して延びる一対のガイド片12c,12cとを有する。前記クランプ本体12bは、フードサポートロッド5の長手方向に延びる所定の幅寸法を有する。

【0026】

前記ロッド挿入口12aの開口幅wは、小径のフードサポートロッド5の直径dより若干小さく設定されている。これによりフードサポートロッド5の挿入時,抜去時の節度感が得られる。

【0027】

前記クランプ部12は、上述のように、小径のフードサポートロッド5と、これより大径のフードサポートロッド5′に対応した形状を有しており、詳細には以下の構造となっている。

【0028】

図5に示すように、前記クランプ部12は、これの中心Pを通り、ロッド挿入方向Fに延びるクランプ中心線Cに直交する垂線方向において、前記小径のフードサポートロッド5の直径dと略同じ値に設定された最長内径d′を有する。この最長内径d′は、詳細には、小径のフードサポートロッド5の直径dと同じか又は該直径dより僅かに小さい値に設定されている。

【0029】

前記クランプ部12の内周面は、前記クランプ中心線Cに対して線対称をなすよう前記垂線上に設定された2つの中心点P1,P2を中心とし、前記最長内径d′の両端、つまり前記垂線とクランプ本体12の交点f,fを通り、かつ前記大径のフードサポートロッド5′の半径と略同じ半径rを有する2つの円弧a,aにより形成されており、概ね楕円形状をなしている。

【0030】

前記ロッド挿入口12aから前記小径のフードサポートロッド5が挿入されると、該ロッド5をクランプ部12の最長内径d′部分が挟持することとなる。また大径のフードサポートロッド5′が挿入されたときには、クランプ部12の2つの円弧aの交差部分を中心に拡開するように弾性変形することで、前記最長内径d′部分が大径のフードサポートロッド5′の外径Dと同じ径となり、クランプ部12の内周面により大径のロッド5′が挟持されることとなる。

【0031】

前記基部13の縦壁部13aは、前記クランプ部12の幅方向一端縁に接続され、かつクランプ部12の外周面に沿うように形成されている。また前記基部13の縦リブ13cは、クランプ本体12の幅方向全長に渡って接続するように形成されている。

【0032】

前記基部13の縦壁部13aの周方向における一端13dは、前記ロッド挿入口12aの下側の開口縁近傍に位置するよう設定されている。また前記縦壁部13aの円周方向における他端13eは、下側の円中心点P1を通るクランプ中心線Cと平行な直線C1とクランプ部12との交点eと、前記垂線とクランプ部12との交点fとの間の、前記直線C1側近傍に位置するよう設定されている。さらにまた、前記縦リブ13cの前記クランプ部12への接続位置は、前記縦壁部13aの他端13eに略一致している。

【0033】

これにより上側のガイド片12cが容易に拡開方向に弾性変形し、また下側のガイド片12cの拡開方向への弾性変形が基部13によって阻害されるのを抑制でき、大径のフードサポートロッド5′をも容易確実に保持できる。

【0034】

本実施例によれば、クランプ部12のクランプ中心線Cと直交する垂線方向の最長内径d′を、小径のフードサポートロッド5の外径dと略同じ値とし、前記クランプ部12の内周面を、クランプ中心線Cに対して線対称をなす垂線上の2つの円中心点P1,P2を中心とし、前記最長内径d′の両端を通り、かつ大径のロッド5′の半径と略同じ半径rの2つの円弧aにより形成した。

【0035】

このように構成したので、径の小さいフードサポートロッド5は、クランプ部12の最長内径d′部分で挟持され、保持されることとなる(図6(a)参照)。一方、径の大きいフードサポートロッド5′は、クランプ部12の2つの円弧aの交差部分a′を中心に拡開するように弾性変形することで、クランプ部12の最長内径d′部分が大径のフードサポートロッド5′の外径Dと略同じとなり、ロッド挿入口12aの開口幅をそれほど拡げることなく大径のロッド5′を挟持し、保持できる(図6(b)参照)。

【0036】

これにより必要な挿入保持力,及び適正な抜去力を確保しつつ、1つのホルダ10で径の異なる2つのフードサポートロッド5,5′を確実に保持することができる。その結果、金型費用を低減できるとともに、部品管理を簡素化でき、それだけコストを低減できる。これにより小型車の低価格化の要請に応えることができる。

【0037】

本実施例では、前記クランプ部12の形状に加え、基部13の縦壁部13aの周方向の一端13dを、ロッド挿入口12aの下側の開口縁近傍に設定し、周方向の他端13eを、下側の円中心点P1を通るクランプ中心線Cと平行な直線C1とクランプ部12との交点eと、前記垂線とクランプ部12との交点fとの間の前記直線C1側近傍に設定したので、基部13の他端13e接続部分と前述の2つの円弧aの交差部分とによりクランプ部12が容易に弾性変形することとなり、ロッド挿入口12aの開口幅wをそれほど拡げることなく、フードサポートロッド5,5′の径が異なっても必要な挿入保持力,抜去力を確保することができる。

【0038】

本実施例では、前記基部13の縦リブ13cを、縦壁部13aの他端13e側に略一致するよう配置したので、縦リブ13cがロッド挿入口12aから遠ざかることとなり、それだけロッド挿入口12aの弾性変形が容易となることから、フードサポートロッド5,5′の挿入時,抜去時の操作性を向上できる。

【0039】

本実施例では、前記クリップ部11に、カウル部材2に形成された取付け孔2aの周縁部に係合する係合部11aを形成したので、ホルダ10に上向きの外力が加わった場合には、係合部11aが取付け孔2aの周縁部に係合することから、ホルダ10がカウル部材2の取付け孔2aから抜けるのを防止することができる。

【符号の説明】

【0040】

1 フード

2 カウル部材(車体)

2a 取付け孔

5 小径のフードサポートロッド

5′ 大径のフードサポートロッド

10 ホルダ

11 クリップ部

11a 係合部

12 クランプ部

12a ロッド挿入口

13 基部

13d 一端

13e 他端

a 円弧

C クランプ中心線

C1 直線

d′ 最長内径

e,f 交点

F ロッド挿入方向

P1,P2 中心点

r 半径

【技術分野】

【0001】

本発明は、フードを所定の開角度位置に支持するフードサポートロッドを格納位置に保持するようにした車両用フードサポートロッドのホルダに関する。

【背景技術】

【0002】

自動車のエンジンルーム内のメンテナンス等を行なう場合、フードを全開角度位置にフードサポートロッドにより支持するようにしている。またフードを閉じるときには、フードサポートロッドを車体の格納位置に取り付けられたホルダのクランプ部により保持するようにしている。

【0003】

この種のホルダでは、フードサポートロッドを必要最小限の押し込み力でもって簡単に装着することができ、かつ車体振動等によりガタつきが生じることのない挿入保持力と、サポートロッドを小さい力でもって容易に抜き取ることができる抜去力との両方を満足できることが望まれる(例えば、特許文献1参照)。

【0004】

一方、前記フードは意匠や大きさ等により重量が車種ごとに異なることから、このフードの重量に対応したフードサポートロッドの径を設定することにより、支持剛性を確保するようにしている。従って、ホルダにおいてもフードサポートロッドの径ごとに準備することとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4251578号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前記従来構造のように、フードサポートロッドの径ごとにホルダを新設するとなると、それだけ金型費用がかかるとともに部品管理に手間がかかり、コスト的に不利である。ここで、ホルダのクランプ部を弾性変形させることにより径の大きいフードサポートロッドについても保持可能とすることが考えられる。しかしながら、このようにするとクランプ部の挿入口が広がり、車体振動等の外力で簡単に抜けてしまうおそれがあり、要求される挿入保持力,抜去力を満足できなくなる。

【0007】

本発明は、前記従来の状況に鑑みてなされたもので、1つのホルダで径の異なるフードサポートロッドに要求される挿入保持力,抜去力を確保できる車両用フードサポートロッドのホルダを提供することを課題としている。

【課題を解決するための手段】

【0008】

請求項1発明は、フードの開時に該フードを所定の開角度位置に支持するフードサポートロッドを、フードの閉時に所定の格納位置に保持する車両用フードサポートロッドのホルダであって、該ホルダは、車体に取り付けられるクリップ部と、ロッド挿入口を有するとともに小径及び大径の前記フードサポートロッドを係脱可能に保持する環状のクランプ部と、該クランプ部と前記クリップ部とを連結する基部とを有し、前記クランプ部は、該クランプ部の中心を通り、ロッド挿入方向に延びるクランプ中心線に直交する垂線方向において前記小径のフードサポートロッドの直径と略同じ最長内径を有し、前記クランプ部の内周を、前記クランプ中心線に対して線対称をなすよう前記垂線上に設定され2つの中心点を中心とし、前記最長内径の先端を通り、かつ前記大径のフードサポートロッドの半径と略同じ半径を有する円弧により形成し、前記基部は、前記クランプ部の外周面に沿うように形成され、該基部の周方向一端は、前記ロッド挿入口の一端側の開口縁近傍に位置するよう設定され、他端は、前記ロッド挿入口の一端側の前記中心点を通るクランプ中心線と平行な直線とクランプ部との交点と、前記垂線とクランプ部との交点との間に位置するよう設定されていることを特徴としている。

【0009】

請求項2の発明は、請求項1に記載の車両用フードサポートロッドのホルダにおいて、前記車体には、前記クリップ部が挿入される取付け孔が形成され、前記クリップ部には、前記取付け孔に挿入したきときに該取付け孔の周縁部に係合する係合部が形成されていることを特徴としている。

【発明の効果】

【0010】

本発明に係るホルダによれば、クランプ部のクランプ中心線と直交する垂線方向の最長内径を、小径のフードサポートロッドの直径と略同じとし、クランプ部の内周を、クランプ中心線に対して線対称をなす垂線上の2つの中心点を中心とした大径のフードサポートロッドの半径と略同じ半径の円弧により形成した。

【0011】

このように構成したので、径の小さいフードサポートロッドは、クランプ部の最長内径部分で挟持され、保持されることとなる。一方、径の大きいフードサポートロッドは、クランプ部の内周をなす2つの円弧部分が弾性変形することで、クランプ部の内径が大径ロッドの外径と同じとなり、大径のフードサポートロッドを、ロッド挿入口を拡げることなく保持できる。

【0012】

これにより必要な挿入保持力,抜去力を満足しつつ、1つのホルダで径の異なるフードサポートロッドを確実に保持することができ、型費用を低減できるとともに、部品管理を簡素化でき、それだけコストを低減できる。

【0013】

また本発明では、前記クランプ部の形状に加え、基部の周方向一端を、ロッド挿入口の一端側の開口縁近傍に設定し、他端を、一端側の円中心を通るクランプ中心線と平行な直線とクランプ部との交点と、垂線とクランプ部との交点との間に設定したので、クランプ部の弾性変形が基部によって阻害されるのを抑制でき、ロッド挿入口を拡げることなく、径の異なるサポートロッドを必要な挿入保持力,抜去力でもって保持できる。

【0014】

請求項2の発明では、前記クリップ部に、車体に形成された取付け孔の周縁部に係合する係合部を形成したので、ホルダに何らかの抜き方向の外力が加わった場合には、係合部が取付け孔の周縁部に係合することから、ホルダが抜けるのを防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例1による自動車のフードを所定の開角度位置に支持するフードサポートロッドの斜視図である。

【図2】前記フードサポートロッドを所定の格納位置に保持するホルダの斜視図である。

【図3】前記ホルダの斜視図である。

【図4】前記ホルダの車体取付け状態図である。

【図5】前記ホルダのクランプ部の側面図である。

【図6】前記フードサポートロッドの保持状態図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を添付図面に基づいて説明する。

【実施例1】

【0017】

図1ないし図6は、本発明の実施例1による車両用フードサポートロッドのホルダを説明するための図である。

【0018】

図において、1は自動車のエンジンルームEの上方を覆うように配設されたフードを示している。このフード1は、車幅方向に延びるカウル部材2の両端部に配設されたヒンジ部材3,3により開閉可能に支持されている。

【0019】

前記カウル部材2には、前記フード1を開いたときに所定の開角度位置に支持するフードサポートロッド5が配設されており、該フードサポートロッド5は、これの長手方向一端部5aが前記カウル部材2に揺動自在に支持されている。

【0020】

また前記フード1には、係合孔6aを有するブラケット6が固定されており、該係合孔6aにフードサポートロッド5の他端部5bを係合させることにより、前記フード1が前記開角度位置に支持される。

【0021】

前記カウル部材2には、前記フード1の閉時にフードサポートロッドを所定の格納位置に保持するホルダ10が配設されている。このホルダ10は、小径のフードサポートロッド5及び大径のフードサポートロッド5′の両方に対応可能となっている。

【0022】

前記ホルダ10は、樹脂製であり、前記カウル部材2に取り付けられるクリップ部11と、ロッド挿入口12aを有し、前記フードサポートロッド5を係脱可能に保持する環状のクランプ部12と、該クランプ部12と前記クリップ部11とを連結する基部13とを金型により一体に射出成形したものである。

【0023】

前記クリップ部11は、前記カウル部材2に形成された取付け孔2a内に上方から挿入したときに該取付け孔2aの周縁部に係合する係合部11aと、該係合部11aに続いて突出形成された取付け片11bとを有し、該取付け片11bがカウル部材2にボルト締め固定されている。

【0024】

前記基部13は、前記クリップ部11に続いて起立するよう形成された平板状の縦壁部13aと、該縦壁部13aの下部に台形状をなすよう突出形成された矩形リブ13bと、該矩形リブ13bと縦壁部13aと前記クランプ部12とを連結するよう形成された縦リブ13cとを有する。

【0025】

前記クランプ部12は、斜め上向きに開口する前記ロッド挿入口12aが形成された大略C字形状のクランプ本体12bと、該クランプ本体12bからロッド挿入口12aに続いて外方に拡開して延びる一対のガイド片12c,12cとを有する。前記クランプ本体12bは、フードサポートロッド5の長手方向に延びる所定の幅寸法を有する。

【0026】

前記ロッド挿入口12aの開口幅wは、小径のフードサポートロッド5の直径dより若干小さく設定されている。これによりフードサポートロッド5の挿入時,抜去時の節度感が得られる。

【0027】

前記クランプ部12は、上述のように、小径のフードサポートロッド5と、これより大径のフードサポートロッド5′に対応した形状を有しており、詳細には以下の構造となっている。

【0028】

図5に示すように、前記クランプ部12は、これの中心Pを通り、ロッド挿入方向Fに延びるクランプ中心線Cに直交する垂線方向において、前記小径のフードサポートロッド5の直径dと略同じ値に設定された最長内径d′を有する。この最長内径d′は、詳細には、小径のフードサポートロッド5の直径dと同じか又は該直径dより僅かに小さい値に設定されている。

【0029】

前記クランプ部12の内周面は、前記クランプ中心線Cに対して線対称をなすよう前記垂線上に設定された2つの中心点P1,P2を中心とし、前記最長内径d′の両端、つまり前記垂線とクランプ本体12の交点f,fを通り、かつ前記大径のフードサポートロッド5′の半径と略同じ半径rを有する2つの円弧a,aにより形成されており、概ね楕円形状をなしている。

【0030】

前記ロッド挿入口12aから前記小径のフードサポートロッド5が挿入されると、該ロッド5をクランプ部12の最長内径d′部分が挟持することとなる。また大径のフードサポートロッド5′が挿入されたときには、クランプ部12の2つの円弧aの交差部分を中心に拡開するように弾性変形することで、前記最長内径d′部分が大径のフードサポートロッド5′の外径Dと同じ径となり、クランプ部12の内周面により大径のロッド5′が挟持されることとなる。

【0031】

前記基部13の縦壁部13aは、前記クランプ部12の幅方向一端縁に接続され、かつクランプ部12の外周面に沿うように形成されている。また前記基部13の縦リブ13cは、クランプ本体12の幅方向全長に渡って接続するように形成されている。

【0032】

前記基部13の縦壁部13aの周方向における一端13dは、前記ロッド挿入口12aの下側の開口縁近傍に位置するよう設定されている。また前記縦壁部13aの円周方向における他端13eは、下側の円中心点P1を通るクランプ中心線Cと平行な直線C1とクランプ部12との交点eと、前記垂線とクランプ部12との交点fとの間の、前記直線C1側近傍に位置するよう設定されている。さらにまた、前記縦リブ13cの前記クランプ部12への接続位置は、前記縦壁部13aの他端13eに略一致している。

【0033】

これにより上側のガイド片12cが容易に拡開方向に弾性変形し、また下側のガイド片12cの拡開方向への弾性変形が基部13によって阻害されるのを抑制でき、大径のフードサポートロッド5′をも容易確実に保持できる。

【0034】

本実施例によれば、クランプ部12のクランプ中心線Cと直交する垂線方向の最長内径d′を、小径のフードサポートロッド5の外径dと略同じ値とし、前記クランプ部12の内周面を、クランプ中心線Cに対して線対称をなす垂線上の2つの円中心点P1,P2を中心とし、前記最長内径d′の両端を通り、かつ大径のロッド5′の半径と略同じ半径rの2つの円弧aにより形成した。

【0035】

このように構成したので、径の小さいフードサポートロッド5は、クランプ部12の最長内径d′部分で挟持され、保持されることとなる(図6(a)参照)。一方、径の大きいフードサポートロッド5′は、クランプ部12の2つの円弧aの交差部分a′を中心に拡開するように弾性変形することで、クランプ部12の最長内径d′部分が大径のフードサポートロッド5′の外径Dと略同じとなり、ロッド挿入口12aの開口幅をそれほど拡げることなく大径のロッド5′を挟持し、保持できる(図6(b)参照)。

【0036】

これにより必要な挿入保持力,及び適正な抜去力を確保しつつ、1つのホルダ10で径の異なる2つのフードサポートロッド5,5′を確実に保持することができる。その結果、金型費用を低減できるとともに、部品管理を簡素化でき、それだけコストを低減できる。これにより小型車の低価格化の要請に応えることができる。

【0037】

本実施例では、前記クランプ部12の形状に加え、基部13の縦壁部13aの周方向の一端13dを、ロッド挿入口12aの下側の開口縁近傍に設定し、周方向の他端13eを、下側の円中心点P1を通るクランプ中心線Cと平行な直線C1とクランプ部12との交点eと、前記垂線とクランプ部12との交点fとの間の前記直線C1側近傍に設定したので、基部13の他端13e接続部分と前述の2つの円弧aの交差部分とによりクランプ部12が容易に弾性変形することとなり、ロッド挿入口12aの開口幅wをそれほど拡げることなく、フードサポートロッド5,5′の径が異なっても必要な挿入保持力,抜去力を確保することができる。

【0038】

本実施例では、前記基部13の縦リブ13cを、縦壁部13aの他端13e側に略一致するよう配置したので、縦リブ13cがロッド挿入口12aから遠ざかることとなり、それだけロッド挿入口12aの弾性変形が容易となることから、フードサポートロッド5,5′の挿入時,抜去時の操作性を向上できる。

【0039】

本実施例では、前記クリップ部11に、カウル部材2に形成された取付け孔2aの周縁部に係合する係合部11aを形成したので、ホルダ10に上向きの外力が加わった場合には、係合部11aが取付け孔2aの周縁部に係合することから、ホルダ10がカウル部材2の取付け孔2aから抜けるのを防止することができる。

【符号の説明】

【0040】

1 フード

2 カウル部材(車体)

2a 取付け孔

5 小径のフードサポートロッド

5′ 大径のフードサポートロッド

10 ホルダ

11 クリップ部

11a 係合部

12 クランプ部

12a ロッド挿入口

13 基部

13d 一端

13e 他端

a 円弧

C クランプ中心線

C1 直線

d′ 最長内径

e,f 交点

F ロッド挿入方向

P1,P2 中心点

r 半径

【特許請求の範囲】

【請求項1】

フードの開時に該フードを所定の開角度位置に支持するフードサポートロッドを、フードの閉時に所定の格納位置に保持する車両用フードサポートロッドのホルダであって、

該ホルダは、車体に取り付けられるクリップ部と、ロッド挿入口を有するとともに小径及び大径の前記フードサポートロッドを係脱可能に保持する環状のクランプ部と、該クランプ部と前記クリップ部とを連結する基部とを有し、

前記クランプ部は、該クランプ部の中心を通り、ロッド挿入方向に延びるクランプ中心線に直交する垂線方向において前記小径のフードサポートロッドの直径と略同じ最長内径を有し、

前記クランプ部の内周面を、前記クランプ中心線に対して線対称をなすよう前記垂線上に設定され2つの中心点を中心とし、前記最長内径の先端を通り、かつ前記大径のフードサポートロッドの半径と略同じ半径を有する円弧により形成し、

前記基部は、前記クランプ部の外周面に沿うように形成され、

該基部の周方向一端は、前記ロッド挿入口の一端側の開口縁近傍に位置するよう設定され、

他端は、前記ロッド挿入口の一端側の前記中心点を通るクランプ中心線と平行な直線とクランプ部との交点と、前記垂線とクランプ部との交点との間に位置するよう設定されている

ことを特徴とする車両用フードサポートロッドのホルダ。

【請求項2】

請求項1に記載の車両用フードサポートロッドのホルダにおいて、

前記車体には、前記クリップ部が挿入される取付け孔が形成され、

前記クリップ部には、前記取付け孔に挿入したきときに該取付け孔の周縁部に係合する係合部が形成されている

ことを特徴とする車両用フードサポートロッドのホルダ。

【請求項1】

フードの開時に該フードを所定の開角度位置に支持するフードサポートロッドを、フードの閉時に所定の格納位置に保持する車両用フードサポートロッドのホルダであって、

該ホルダは、車体に取り付けられるクリップ部と、ロッド挿入口を有するとともに小径及び大径の前記フードサポートロッドを係脱可能に保持する環状のクランプ部と、該クランプ部と前記クリップ部とを連結する基部とを有し、

前記クランプ部は、該クランプ部の中心を通り、ロッド挿入方向に延びるクランプ中心線に直交する垂線方向において前記小径のフードサポートロッドの直径と略同じ最長内径を有し、

前記クランプ部の内周面を、前記クランプ中心線に対して線対称をなすよう前記垂線上に設定され2つの中心点を中心とし、前記最長内径の先端を通り、かつ前記大径のフードサポートロッドの半径と略同じ半径を有する円弧により形成し、

前記基部は、前記クランプ部の外周面に沿うように形成され、

該基部の周方向一端は、前記ロッド挿入口の一端側の開口縁近傍に位置するよう設定され、

他端は、前記ロッド挿入口の一端側の前記中心点を通るクランプ中心線と平行な直線とクランプ部との交点と、前記垂線とクランプ部との交点との間に位置するよう設定されている

ことを特徴とする車両用フードサポートロッドのホルダ。

【請求項2】

請求項1に記載の車両用フードサポートロッドのホルダにおいて、

前記車体には、前記クリップ部が挿入される取付け孔が形成され、

前記クリップ部には、前記取付け孔に挿入したきときに該取付け孔の周縁部に係合する係合部が形成されている

ことを特徴とする車両用フードサポートロッドのホルダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−111261(P2012−111261A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259349(P2010−259349)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

[ Back to top ]