車両用ホイールの塗装システム及びそれを用いた車両用ホイールの塗装方法

【課題】複数コートを必要とするワークの塗装に際して、塗装ラインを小型化可能であるとともに、塗装時間の短縮を図ることを可能とする。

【解決手段】塗装領域4a又はセッティング領域4bに成り得る作業領域4を有した塗装テーブル3と複数の塗料噴射手段5を具備した塗装エリア2と、塗装後のワークを誘導加熱で乾燥する複数の乾燥エリア18、19と、ワークを移動する移動手段28と、を具備し、未塗装のワークを塗装テーブル3に移動して一次塗装し、一次塗装後のワークを乾燥エリア18で一次乾燥し、一次乾燥後のワークを塗装テーブル3に移動して二次塗装し、二次塗装後のワークを乾燥エリア19で二次乾燥し、以後、ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、必要数の塗装及び乾燥が終了したワークをラインより取り外すことを可能にしたことを特徴とする。

【解決手段】塗装領域4a又はセッティング領域4bに成り得る作業領域4を有した塗装テーブル3と複数の塗料噴射手段5を具備した塗装エリア2と、塗装後のワークを誘導加熱で乾燥する複数の乾燥エリア18、19と、ワークを移動する移動手段28と、を具備し、未塗装のワークを塗装テーブル3に移動して一次塗装し、一次塗装後のワークを乾燥エリア18で一次乾燥し、一次乾燥後のワークを塗装テーブル3に移動して二次塗装し、二次塗装後のワークを乾燥エリア19で二次乾燥し、以後、ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、必要数の塗装及び乾燥が終了したワークをラインより取り外すことを可能にしたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は車両用ホイールの塗装システム及びそれを用いた車両用ホイールの塗装方法に係り、より詳しくは、複数塗装工程及び乾燥工程を必要とする車両用ホイールの塗装に際して、1つの塗装テーブルを用いて一次塗装及び二次塗装の双方を可能にするとともに、誘導加熱を用いて塗装の後の乾燥を行なうことを特徴とした、車両用ホイールの塗装システム及びそれを用いた車両用ホイールの塗装方法に関する。

【背景技術】

【0002】

一般的に、アルミホイール等の車両用ホイールの塗装に際しては、複数の塗装及び乾燥が必要とされており、従って、一次塗装、一次乾燥、二次塗装、二次乾燥、及び、場合によっては更に、三次以上の塗装、乾燥の工程が必要とされている。しかし従来は、このような複数の塗装及び乾燥を必要とした塗装の場合には、それぞれの塗装を行うブース等を、一つのラインの中に別々に設置していた。

【0003】

即ち、従来、このような複数の塗装及び乾燥を必要とする車両用ホイールの塗装では、一つの塗装ラインの中に、一次塗装工程、二次塗装工程等の複数の塗装工程がそれぞれ組み込まれており、更に、それぞれの工程の間には、熱風乾燥による乾燥工程が置かれていた。

【0004】

そのために、このような従来の塗装システムでは、塗装ライン全体が大型化せざるを得ないという問題点が指摘されていた。

【0005】

また、従来の塗装システムでは、一次塗装と二次塗装の間の乾燥工程では熱風乾燥を行なっていたところ、熱風乾燥の場合には、乾燥炉内を乾燥に必要な150℃から160℃にするまでに30〜40分を必要とし、更にその後、乾燥に30〜40分を必要とするために、乾燥に時間がかかってしまい、それにより塗装全体の時間が長時間に及んでしまっていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−342616号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、複数の塗装及び乾燥を必要とする車両用ホイールの塗装に際して、塗装ラインを小型化可能であるとともに、塗装時間の短縮を図ることが可能な車両用ホイール塗装システム及びそれを用いた車両用ホイールの塗装方法を提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明の車両用ホイールの塗装システムは、

複数の塗装及び乾燥工程を必要とする車両用ホイールの塗装に用いる車両用ホイールの塗装システムであって、

塗装領域又はセッティング領域に成り得るとともに1又は複数個のワークを設置可能とした作業領域を有した塗装テーブルと、該塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて塗料を噴射するための複数の塗料噴射手段と、を具備した塗装エリアと、

該塗装エリア内で塗装されたワークを誘導加熱により乾燥するための複数の乾燥エリアと、

ワークを移動するための移動手段と、を具備し、

未塗装のワークを前記塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、該塗装領域となった作業領域にある前記ワークに前記塗料噴射手段より塗料を噴射してワークの一次塗装を行い、

該一次塗装を終了したワークを前記乾燥エリアに移動して、誘導加熱により一次乾燥し、

一次乾燥が終了したワークを前記塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、該塗装領域となった作業領域にある前記ワークに前記塗料噴射手段より塗料を噴射してワークの二次塗装を行い、

該二次塗装を終了したワークを前記乾燥エリアに移動して、誘導加熱により二次乾燥し、

以後、前記ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、

その後、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしたことを特徴としている。

【発明の効果】

【0009】

本発明の塗装システムでは、塗装領域又はセッティング領域に成り得るとともに1又は複数個のワークを設置可能とした作業領域を有した塗装テーブルを塗装エリアに設置している。また、塗装エリアには、塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて塗料を噴射するための複数の塗料噴射手段を具備している。

【0010】

そのために、本発明の塗装システムでは、一つの塗装テーブルで複数種類の塗料による塗装を行うことができる。即ち、一次塗装、二次塗装、更に場合によっては、それ以上の、例えば三次塗装等を、一つの塗装テーブルで行うことが出来る。従って、本発明の塗装システムによれば、一つの塗装ラインの中に複数の塗装工程を別個に組み込む必要が無く、塗装ライン全体を小型化することが可能である。

【0011】

また、本発明の塗装システムでは、塗装の後の乾燥を熱風乾燥ではなく誘導加熱を用いた加熱乾燥としているために、乾燥時間を短縮することができ、それにより塗装時間全体を短縮することが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明の塗装システムの実施例の全体構成を説明するためのシステム図である。

【図2】本発明の塗装システムの実施例におけるワーク係止治具を説明するための図である。

【図3】本発明の塗装システムの実施例における加熱室の内部を説明するための図である。

【図4】本発明の塗装システムの実施例における加熱室の内部を説明するための図である。

【発明を実施するための形態】

【0013】

本発明の塗装システムでは、ワークに向けて塗料を噴射してワークの塗装を行なう塗装エリアを有しており、この塗装エリアには、1又は複数個のワークを設置するための塗装テーブルが、回動自在に設置されている。

【0014】

そして前記塗装テーブルは、平面視野を円形状にするとともに、互いに隣り合う半円状の、一対の作業領域を有している。そして、この作業領域は、塗装テーブルを半回転することで、それぞれが、塗装領域、又は、セッティング領域に成り得ることとしており、この作業領域のそれぞれに、1又は複数個のワークを設置可能としている。

【0015】

また、塗装エリアには、塗装テーブルに設置したワークに向けて塗料を噴射するための塗料噴射手段が複数個備えられている。そして、この塗料噴射手段はそれぞれ、塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて、塗料を噴射可能としており、更に、噴射する塗料を互いに異なった種類にすることができる。そしてこれにより、一つの塗装テーブルを用いて、複数コートの塗装を行うことを可能にしている。

【0016】

更に、本発明の塗装システムでは、塗装エリアで塗装されたワークを誘導加熱により乾燥するための乾燥エリアを有している。そして、この乾燥エリアは、塗装工程の数に対応した複数個としている。

【0017】

更にまた、本発明の塗装システムでは、ワークを移動するための移動手段を有しており、この移動手段は、例えばハンドリングロボット等を用いており、ロードされた未塗装のワークを塗装テーブルへ移動し、塗装テーブルにある塗装後のワークを乾燥エリアへ移動し、さらに、乾燥エリアにある乾燥後のワークを二次塗装等のために塗装テーブルへ移動し、又は、乾燥エリアにある二次乾燥後等のワークをアンロードするために移動することを可能にしている。

【0018】

そして、本発明の塗装システムではこの構成によって、未塗装のワークを前記塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、塗装領域となった作業領域にあるワークに塗料噴射手段より塗料を噴射してワークの一次塗装を行い、一次塗装を終了したワークを乾燥エリアに移動して誘導加熱により一次乾燥し、一次乾燥が終了したワークを塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、塗装領域となった作業領域にあるワークに塗料噴射手段より塗料を噴射してワークの二次塗装を行い、二次塗装を終了したワークを乾燥エリアに移動して誘導加熱により二次乾燥し、以後は、ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしている。

【0019】

即ち、前記塗装システムを用いた本発明の塗装方法では、まず、未塗装のワークをシステムにロードした後に、このロードしたワークを、塗装テーブルにおけるセッティング領域となっている作業領域に移動させる。

【0020】

次に、塗装テーブルを半回転して、未塗装のワークを移動させたセッティング領域を塗装領域にし、これにより、未塗装のワークを、塗装可能な塗装領域に移動させる。

【0021】

そして、この塗装領域となった作業領域にある塗装前のワークに向けて、塗料噴射手段によって塗装用の塗料を噴射し、これによりワークの一次塗装を行う。

【0022】

次に、このようにして一次塗装を終了したワークを、乾燥エリアに移動して、誘導加熱により一次乾燥する。

【0023】

そして次に、一次乾燥が終了したワークを塗装テーブルにおけるセッティング領域となっている作業領域に移動させる。

【0024】

次に、塗装テーブルを半回転して、一次乾燥が終了したワークを移動させたセッティング領域となっている作業領域を塗装領域にし、これにより、一次乾燥が終了したワークを、塗装可能な領域に移動させる。

【0025】

そして、この塗装領域となった作業領域にあるワークに向けて、塗料噴射手段によって二次塗装用の塗料を噴射して、これにより、一次乾燥が終了したワークの二次塗装を行う。

【0026】

そして次に、二次塗装を終了したワークを乾燥エリアに移動して、誘導加熱により二次乾燥する。

【0027】

そして以後は、塗装テーブルにおけるワークの塗装と乾燥エリアにおける塗装後のワークの乾燥を、必要数だけ繰り返し、必要数の塗装及び乾燥が終了した後に、この必要数の塗装及び乾燥が終了したワークを、アンロード箇所まで搬送した後にラインより取り外し、これによりワークの塗装を終了する。

【実施例1】

【0028】

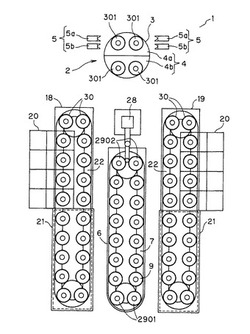

本発明の車両用ホイールの塗装システムの実施例について図面を参照して説明すると、図1は、本実施例の塗装システムの構成を示す図であり、図において1が本実施例の塗装システムである。

【0029】

そして、本実施例の塗装システム1は、アルミホイール等の車両用ホイール(「ワーク」)を、2回の塗装(「2コート」)により塗装するための塗装システムとしており、一次塗装及び二次塗装を行う塗装エリアと、一次塗装後の一次乾燥処理を行う一次乾燥エリアと、二次塗装後の二次乾燥処理を行う二次乾燥エリアを有している。

【0030】

即ち、図において2が、本実施例における塗装エリアである。そして、本実施例においてこの塗装エリア2には、ワークを設置するための塗装テーブルと、この塗装テーブルに設置したワークに向けて塗料を噴射するための塗料噴射手段が備えられており、塗料噴射手段としては、スプレーガンを用いている。

【0031】

ここで、前記塗装テーブルについて説明すると、図において3が、塗装エリア2内に配置された塗装テーブルである。そして、本実施例においてこの塗装テーブル3は、平面視野を円形状としており、図示を省略する支柱により塗装エリア2内に回動自在に配設されている。そのため、モーター等の駆動手段を介して支柱を回転することで、塗装テーブル3を回動することを可能としている。

【0032】

また、塗装テーブル3は、その上面を、半円形ずつに区分して、それぞれを作業領域4としており、これにより、塗装テーブル3の上面は、一対の半円形の作業領域4を備えている。

【0033】

更に、それぞれの作業領域4には、2個ずつのワーク装着部301を備えておりこれによって、それぞれの作業領域4には、2個ずつのワークを装着可能としている。

【0034】

そして、この一対の作業領域4はそれぞれ、塗装テーブル3を半回転することで、塗装領域、又は、セッティング領域になり得ることとしている。

【0035】

即ち、前記塗装エリア2には、塗装テーブル3の上半分部分のみに向けて塗料を噴射可能な配置で、塗料噴射手段としてのスプレーガンを有している。そのため、本実施例において前記塗装テーブル3の作業領域4は、スプレーガンが向いている上半分部分が塗装領域4aとなり、スプレーガンが向いていない下半分部分はセッティング領域4bとなっている。

【0036】

この関係を詳細に説明すると、図1において、5が塗料噴射手段としてのスプレーガンであり、本実施例においては、一次塗装用塗料を噴射可能な一次塗装用のスプレーガン5aと、一次塗装用塗料を噴射可能な二次塗装用のスプレーガン5bをそれぞれ、ワーク装着部301に対応させて2個ずつ備えている。

【0037】

そして、各スプレーガン5a、5bは、塗装テーブル3における上半分部分の塗装領域4aに向け、かつ、ワーク装着部301に装着したワークに向け、塗料を噴射可能な配置としている。

【0038】

そのために、塗装テーブル3の作業領域は、スプレーガン5によって塗料を噴射可能な箇所に位置している部分が塗装領域4a、残りの部分がセッティング領域4bとなり、塗装領域4aに設置したワークのみを塗装可能としている。

【0039】

また、前記塗装テーブル3の作業領域4は、塗装テーブル3を半回転することで、塗装領域4aとセッティング領域4bが互いに入れ替わることができる。従って、本実施例の塗装システム1では、一つの塗装テーブルでワークの塗装及び塗装のためのセッティングを行うことができ、セッティング用のセッティングテーブルを備える必要が無いために、塗装ラインを小型化可能である。

【0040】

また、本実施例の塗装システム1では、一つの塗装テーブル3のみで一次塗装と二次塗装を行うことを可能にしているために、一つの塗装ラインの中に一次塗装工程及び二次塗装工程を別個に組み込む必要が無く、これによっても、装置を小型化することが可能である。

【0041】

次に、図において6は搬送エリアである。即ち、本実施例の塗装システム1では搬送エリア6を有しており、この搬送エリア6は、未塗装のワークをシステムにロードするとともに、このロードされた未塗装のワークを前記塗装エリア2へ移動するために搬送し、更に、すべての工程が終了して塗装が完了したワークをアンロードエリアまで搬送するために用いられる。

【0042】

そして、本実施例において前記搬送エリア6は、チェーンコンベア7を備えて構成されており、このチェーンコンベア7に配置した複数個のワーク係止治具を介して、ロードされた未塗装のワークを塗装するために搬送し、及び塗装が終了したワークをアンロードエリアまで搬送することとしている。

【0043】

なお、本実施例において搬送エリア6、即ち前記チェーンコンベア7は、前記塗装エリア側に向けた縦長としており、時計回りに回転することとしている。

【0044】

また、本実施例の塗装システム1では、搬送エリア6において、塗装エリア2に向いた後端部分をロード/アンロードエリア2901としており、塗装エリア2に向いた先端部分を待機エリア2902としている。但し、チェーンコンベア7の回転方向等、ロード/アンロードエリアの設置箇所、及び待機エリアの箇所は特に限定されない。

【0045】

次に、前記チェーンコンベア7に配置したワーク係止治具について図2を参照して説明すると、図において9が、本実施例におけるワーク係止治具である。また、図において8は、搬送エリア6を構成する前記チェーンコンベア7のチェーンの部分を示しており、更に図において31がワークとしての車両用ホイールである。

【0046】

そして、本実施例におけるワーク係止治具9は、チェーン8に連結されてチェーン8の移動とともに搬送する移動用円盤10を有している。

【0047】

また、この移動用円盤10は、ガイド11に備えられた円盤支持用ローラ12によって支持されている。

【0048】

更に、移動用円盤10の上面には治具本体部13が備えられている。そして、治具本体部13は、前記移動用円盤10の上面に固定された固定側本体部14と、この固定側本体部14の上方に、固定側本体部14と離反可能に当接して載置されている可動側本体部15とを有している。

【0049】

また、固定側本体部14は略筒状としており、この筒状の固定側本体部14をシャフト16が貫通している。

【0050】

一方、可動側本体部15は、前記固定側本体部14とほぼ同一径とした連結部1501を有しており、この連結部1501の上方には、大径とした載置部1502を有し、この載置部1502にワーク31を載置可能としている。

【0051】

また、可動側本体部15の前記連結部1501には、下端から上方に向けて挿入孔1503が形成されており、前記固定側本体部14を貫通したシャフト16はこの挿入孔1503内に挿入され、シャフト16の先端部は挿入孔1503の最奥部に当接している。

【0052】

一方、前記シャフト16の下端部分は、前記移動用円盤10の下方に位置するチェーン8の下方側まで延出しており、この下端部分には、シャフト側押圧部材17が装着されている。

【0053】

そのため、このような構成において、通常は、固定側本体部14と可動側本体部15は当接している。一方、シャフト16の先端部が可動側本体部15に形成した挿入孔1503の最奥部に当接しているため、前記シャフト側押圧部材17を介してシャフト16を上方に押し上げると、シャフト16の上昇に伴って、可動側本体部15が上方に押し上げられ、可動側本体部15が固定側本体部14から離反していく。そのためこの機構により、係止しているワーク31を上下方向に移動することを可能としている。

【0054】

そして、このように構成されるワーク係止治具9を有するチェーンコンベア7は、搬送エリア6におけるロード/アンロードエリア2901にロードされた未塗装のワークを待機エリア2902まで搬送し、及び、待機エリア2902にロードされた塗装が完了したワークを、ロード/アンロードエリア2901まで搬送することとしている。従って、本実施例の塗装システム1では、ロード及びアンロードを一つの搬送エリアで行うことができ、これによっても搬送エリアを小型化することが可能である。

【0055】

次に、前記一次乾燥エリア及び二次乾燥エリアについて説明すると、図において18が一次乾燥エリア、19が二次乾燥エリアである。

【0056】

そして、前記一次乾燥エリア18、二次乾燥エリア19はいずれも、塗装後のワークの加熱乾燥を行うための加熱室20と、この加熱室20内で加熱乾燥が行われたワークを保温するための保温室21と、ワークの温度を下げるための冷却領域22を有して構成されている。

【0057】

また、前記一次乾燥エリア18、二次乾燥エリア19はいずれも、前記搬送エリア6を構成するチェーンコンベア7と同様のチェーンコンベア7を有しており、このチェーンコンベア7が、ワーク係止治具9にワークを係止した状態で、前記加熱室20、保温室21及び冷却領域22内を移動し、これにより、ワークの乾燥処理を行うこととしている。

【0058】

なお、本実施例において、前記一次乾燥エリア18及び二次乾燥エリア19はいずれも、図1に示されるように、前記搬送エリア6と並行方向に配置されており、その全長は前記搬送エリア6よりも長くしている。

【0059】

そして、一次乾燥エリア18を構成するチェーンコンベア7は反時計回りに回転し、二次乾燥エリア19を構成するチェーンコンベア7は時計回りに回転することとしている。

【0060】

次に、前記加熱室20について説明すると、図1において20で示した部分が加熱室である。即ち、本実施例の塗装システム1では、チェーンコンベア7が前記塗装エリア2から離れる方向へ移動している側の部分における、塗装エリア2側の上半分部分において、塗装エリア2側の端部を除いた部分に加熱室20を配設している。

【0061】

そして、本実施例において前記加熱室20は、4個のワーク係止治具を収容可能としている。即ち、前記加熱室20内には4個の誘導加熱用の加熱コイルが配設されており、この加熱コイル内にワークを収容するとともに加熱コイルに電流を流すことで、4個のワークを同時に誘導加熱することを可能としている。

【0062】

ここで、図3及び図4は前記加熱室20の内部を説明するための図であり、図において23が誘導加熱用の加熱コイルである。そして、本実施例において前記加熱コイル23は、図示しない電源に接続されているとともに、ワークを収容可能な内径を有する、天井部を有する筒状としている。

【0063】

また、図において24はエアシリンダである。即ち、本実施例において前記加熱室20内において、前記加熱コイル23の下方側には、昇降手段としてのエアシリンダ24が備えられている。そして、そのエアシリンダの数は、加熱室20に収容可能なワーク係止治具の数に対応した数、即ち本実施例では4個としている。

【0064】

また、それぞれのエアシリンダ24において、昇降する可動部25には、モーター26が連結されており、このモーター26の回転軸には、前記シャフト側押圧部材17に連結可能なモーター側押圧部材27が連結され、このモーター側押圧部材27は、通常は、前記シャフト側押圧部材17から離反しているが、上昇させることで前記シャフト側押圧部材17と当接し、更に上昇を継続させることで、前記シャフト側押圧部材17を押し上げていく。

【0065】

従って、このような構成において、ワーク31を係止したワーク係止治具9が加熱室20内に移動してきて、ワーク係止治具9のシャフト側押圧部材17がモーター側押圧部材27の上方に配置された状態において、前記エアシリンダ24を駆動して可動部25を上昇させ、これにより、モーター側押圧部材27を上昇させると、前記シャフト側押圧部材17を介してシャフト16が上方に押し上げられる。

【0066】

そうすると、前述したように、シャフト16の上昇に伴って、ワーク係止治具9における可動側本体部15が上方に押し上げられ、可動側本体部15が固定側本体部14から離反していき、これによって、ワーク31の位置が上方に移動して、ワーク31が前記加熱コイル23内に収容され、これによりワーク31を誘導加熱することが可能となる。

【0067】

また、そのとき、モーター26を回転することにより、ワーク31を加熱コイル23内で回転させることができ、ワーク31を有効に加熱することが可能である。ワーク係止治具9に係止されたワーク31が加熱室20内に入ってきた状態を示している図が図3であり、エアシリンダ24を駆動してワーク31を加熱コイル23内に収容した状態を示した図が図4である。

【0068】

このように、本実施例の塗装システム1では、エアシリンダ24を駆動することでワークを加熱コイル23内に収容して加熱乾燥することができるので、短時間で塗装後のワークの乾燥を行うことが可能である。またそのとき、本実施例では、前記モーター26を回転することで、加熱コイル23内に収容されたワークを回転させることができるので、単に加熱コイル23内に収容して加熱した場合と異なり、ワークの温度ムラを無くすことが可能である。

【0069】

なお、誘導加熱の方法等に関しては周知技術であるために詳細な説明は省略する。また、ワークの上昇機構に関しても特に限定されず、ワークを上昇可能な機構であればいずれの機構を採用してもよい。

【0070】

次に、一次乾燥エリア18において、反塗装エリア側の半分部分は、前記加熱室20に隣り合う保温室21とされている。そして、本実施例においてこの保温室21は、外部から遮断された密閉空間としており、内部には熱風が供給されている。従って、前記加熱室20内で加熱されたワークは、前記チェーンコンベア7により保温室21内を通過する間は、その温度が維持されるために保温が可能となる。

【0071】

次に、一次乾燥エリア18において、チェーンコンベア7が前記塗装エリア2へ向かう方向へ移動している側の部分における、前記加熱室20に対向する部分は、外部に開放された冷却領域22としている。そして、この冷却領域22では、前記保温室21から出てきたワークを、ブロアーによって強制的に冷却することとしている。

【0072】

なお、本実施例において前記二次乾燥エリア19の構成は、配置が対称となっている点以外は一次乾燥エリア18と同様であるため、説明は省略する。

【0073】

また、本実施例においては、塗装エリア2側の端部部分30は待機エリアとしている。そして、この待機エリア30は、一次塗装が終了したワークを加熱室20へ移動させる前に待機させ、及び、冷却領域22を通過して乾燥処理が終了したワークを、二次塗装のために塗装エリア2へ移動させる前に待機させ又はアンロードのために搬送エリア6へ移動する前に待機させるために用いられる。

【0074】

次に、図において28はハンドリングロボットである。即ち、本実施例の塗装システム1では、ワークを移動するための移動手段としてのハンドリングロボットを有している。

【0075】

そして、このハンドリングロボットは、ワークを2個ずる移動することとしており、まず、ロード/アンロードエリア2901でロードされてチェーンコンベア7によって待機エリア2902に搬送されてきた未塗装のワークを塗装テーブル3へ移動する。

【0076】

また、ハンドリングロボット28は、一次塗装又は二次塗装が終了して塗装テーブル3における塗装領域4bにあるワークを、一次乾燥エリア18又は二次乾燥エリア19における待機エリア30へ移動する。

【0077】

更にハンドリングロボット28は、一次乾燥処理が終了して一次乾燥エリア18における待機エリア30にあるワークを二次塗装のために塗装テーブル3へ移動する。

【0078】

更にまたハンドリングロボット28は、二次乾燥処理が終了して二次乾燥エリア19における待機エリア30にあるワークを搬送エリア6の待機エリア2902に移動する。

【0079】

次に、このように構成される本実施例の塗装システム1を用いたワークの塗装方法について説明すると、搬送エリア6におけるロード/アンロードエリア2901において、チェーンコンベア7の移動により順次到来するワーク係止治具9にそれぞれ、ワークとしてのアルミホイールを係止していき、これによりワークを本実施例の塗装システム1にロードしていく。

【0080】

次に、前記ロードした未塗装のワークが、搬送エリア6の待機エリア2902に至った時点で、ハンドリングロボット28によって、塗装テーブル3における、セッティング領域4bとなっている作業領域4に備えたワーク装着部301に移動させる。

【0081】

次に、塗装テーブル3を半回転して、未塗装のワークを移動させたセッティング領域4bを塗装領域4aにし、これにより、未塗装のワークを、塗装可能な領域に移動させる。

【0082】

そして、その状態で、塗装領域4aとなった作業領域4にある塗装前のワークに向けて、一次塗装用のスプレーガン5aから一次塗装用の塗料を噴射し、これによりワークの一次塗装を行う。

【0083】

次に、このようにして一次塗装を終了したワークを、一次乾燥エリア18に移動して、誘導加熱により一次乾燥する。

【0084】

即ち、塗装テーブル3における塗装エリア4aにあるワーク31を2個、一次乾燥エリア18の待機エリア30に移動させ、その後、一次乾燥エリア18のチェーンコンベアを、ワーク2個分移動し、これにより、待機エリア30にある2個のワークを加熱室20内に移動する。

【0085】

そして、図3示すように、シャフト側押圧部材17がモーター側押圧部材27の上方に位置するような配置とし、この状態でエアシリンダ24を駆動し、前述の機構により、ワーク31を加熱コイル23内に収容し、誘導加熱によってワーク31を加熱して、塗料を乾燥させる。

【0086】

なお、本実施例の塗装システムでは、前述のように、加熱室20内に4個のワーク係止治具を収容可能としており、一つのワーク31を、各120秒ずつ2回誘導加熱することとしている。そして、加熱コイル23内においてワーク31は、誘導加熱によって、150〜160度に加熱されることとしている。

【0087】

即ち、本実施例の塗装方法においては、待機エリア30にワークが2個待機している状態でワーク2個分だけチェーンコンベア7を移動させ、その位置で前述の機構により誘導加熱による乾燥を120秒行い、その後に、再びワーク2個分だけチェーンコンベア7を移動させ、その位置で再度前述の機構による誘導加熱による乾燥を120秒行う。そして、それにより、一つのワークにつき合計で240秒の誘導加熱による加熱乾燥を行うこととしている。

【0088】

次に、このようにして誘導加熱による加熱乾燥が終了したワークは、チェーンコンベア7の移動に伴って保温室21内に移動され、この保温室21内で、熱風にさらされて保温がなされる。

【0089】

そして、保温室21内で保温されたワークは、チェーンコンベア7の移動に伴って保温室21から出て冷却領域22に移動され、この冷却領域22においては、ブロアーによって強制的に、60〜70度に冷却される。

【0090】

そして、これにより乾燥処理が終了し、この乾燥処理が終了したワークは、チェーンコンベア7の移動によって、前記待機エリア30に移動する。

【0091】

次に、このようにして一次乾燥処理が終了したワークは、ハンドリングロボット28によって、塗装テーブル3における、セッティング領域4bとなっている作業領域4に備えたワーク装着部301に移動させる。

【0092】

そしてその状態で、塗装テーブル3を半回転して、一次乾燥後のワークを移動させたセッティング領域4bを塗装領域4aにし、これにより、一次乾燥後のワークを、塗装可能な領域に移動させる。

【0093】

そして、塗装領域4aとなった作業領域4にある一次乾燥後のワークに向けて、二次塗装用のスプレーガン5bから二次塗装用の塗料を噴射し、これによりワーク31の二次塗装を行う。

【0094】

次に、このようにして二次塗装を終了したワークを、二次乾燥エリア19に移動して、誘導加熱により二次乾燥する。

【0095】

即ち、塗装テーブル3における塗装エリア4aにあるワーク31を2個、二次乾燥エリア19の待機エリア30に移動させた後に、二次乾燥エリア19のチェーンコンベアをワーク2個分移動し、待機エリア30にある2個のワークを加熱室20内に移動する。

【0096】

そして、前述と同様に、加熱室20内のワークを誘導加熱によって2回加熱して塗料を乾燥させ、その後に、このワークを、チェーンコンベア7の移動によって、保温室21及び冷却領域22を通過させた後に、前記待機エリア30まで移動する。

【0097】

そして、次に、二次乾燥処理が終了して二次乾燥エリア19の待機エリア30にあるワークを、ハンドリングロボット8によって、搬送エリア6における待機エリア2902に移動する。

【0098】

次に、この待機エリア2902にあるワークを、チェーンコンベア7の移動によってロード/アンロードエリア2901まで搬送して、このロード/アンロードエリア2901において、ワークを搬送エリア6から取り出すとともに、この取り出しによって空になったワーク係止治具9に新たな未塗装のワークを係止する。

【0099】

そして、本実施例の塗装方法では、ロード/アンロードエリア2901において空になったワーク係止治具9に順次、未塗装のワークを2個ずつ係止していき、このワークに、前述の工程による一次塗装、一次乾燥、二次塗装及び二次乾燥を行うことで塗装を完了し、その後にアンロードする。

【0100】

なお、本実施例においてハンドリングロボット28は、

(1)搬送エリア6における待機エリア2902にある未塗装のワークを塗装テーブル3におけるセッティング領域4aに移動する動作、

(2)塗装テーブル3における塗装領域4aにある一次塗装済のワークを一次乾燥エリア18の待機エリア30に移動する動作、

(3)一次乾燥エリア18の待機エリア30にある一次乾燥処理済のワークを二次塗装のために塗装テーブル3のセッティング領域4bへの移動する動作、

(4)塗装テーブル3における塗装領域4aにある二次塗装済のワークを二次乾燥エリア19の待機エリア30に移動する動作、

(5)二次乾燥エリア19の待機エリア30にある二次乾燥処理済のワークを搬送エリア6における待機エリア2902に移動する動作、を行うこととしているために、この動作を確実にするために本実施例においては、各チェーンコンベア7の移動速度等を調整している。

【0101】

このように、本実施例の塗装システム及びそれを用いた塗装方法では、塗装領域又はセッティング領域に成り得る作業領域を有した塗装テーブルと、この塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて塗料を噴射するための複数の塗料噴射手段を具備し、一つの塗装テーブルで複数種類の塗料による塗装を行うことを可能にしている。また、それに伴い、複数の乾燥エリアを具備して、ハンドリングロボットを用いて塗装後のワークを各乾燥エリアに移動することとしている。そのため、一つの塗装ラインの中に複数の塗装工程を別個に組み込む必要が無く、塗装ライン全体を小型化することが可能である。

【0102】

また、そのとき、本実施例の塗装システムでは、塗装の後の乾燥を熱風乾燥ではなく誘導加熱を用いた加熱乾燥としているために、乾燥時間を短縮することができ、それにより塗装時間全体を短縮することが可能である。

【0103】

なお、前述の説明では、ワークを2コートにより塗装するための塗装システムとしたが、本発明の塗装システム及び塗装方法では、必ずしも2コートには限定されない。従って、塗料噴射手段としてのスプレーガンの数を増やすとともに乾燥エリアの数を増やすことにより、3コート以上でワークの塗装を行うことも可能である。

【0104】

また、前述の説明では、チェーンコンベアを用いてワークを搬送する場合を説明したが、必ずしもチェーンコンベアを用いる必要はなく、ワークを搬送可能な手段であればいずれでもよい。

【0105】

更にワーク係止の形態は前述の形態には限定されず、ワークを係止可能であればいずれの形態でもよい。

【産業上の利用可能性】

【0106】

本発明の塗装システム及び塗装方法では、複数コートを必要とするワークの塗装において、塗装装置全体の小型化及び塗装時間の短縮を可能としているために、複数の塗装工程を必要とするワークの塗装の全般に適用可能である。

【符号の説明】

【0107】

1 塗装システム

2 塗装エリア

3 塗装テーブル

4 作業領域

4a 塗装領域

4b セッティング領域

5 スプレーガン

5a 一次塗装用スプレーガン

5b 二次塗装用スプレーガン

6 搬送エリア

7 チェーンコンベア

8 チェーン

9 ワーク係止治具

10 移動用円盤

11 ガイド

12 円盤支持用ローラ

13 治具本体部

14 固定側本体部

15 可動側本体部

1501 連結部

1502 載置部

1503 挿入孔

16 シャフト

17 シャフト側押圧部材

18 一次乾燥エリア

19 二次乾燥エリア

20 加熱室

21 保温室

22 冷却領域

23 加熱コイル

24 エアシリンダ

25 可動部

26 モーター

27 モーター側押圧部材

28 ハンドリングロボット

2901 ロード/アンロードエリア

2902 搬送エリアにおける待機エリア

30 乾燥エリアにおける待機エリア

31 ワーク(アルミホイール)

【技術分野】

【0001】

本発明は車両用ホイールの塗装システム及びそれを用いた車両用ホイールの塗装方法に係り、より詳しくは、複数塗装工程及び乾燥工程を必要とする車両用ホイールの塗装に際して、1つの塗装テーブルを用いて一次塗装及び二次塗装の双方を可能にするとともに、誘導加熱を用いて塗装の後の乾燥を行なうことを特徴とした、車両用ホイールの塗装システム及びそれを用いた車両用ホイールの塗装方法に関する。

【背景技術】

【0002】

一般的に、アルミホイール等の車両用ホイールの塗装に際しては、複数の塗装及び乾燥が必要とされており、従って、一次塗装、一次乾燥、二次塗装、二次乾燥、及び、場合によっては更に、三次以上の塗装、乾燥の工程が必要とされている。しかし従来は、このような複数の塗装及び乾燥を必要とした塗装の場合には、それぞれの塗装を行うブース等を、一つのラインの中に別々に設置していた。

【0003】

即ち、従来、このような複数の塗装及び乾燥を必要とする車両用ホイールの塗装では、一つの塗装ラインの中に、一次塗装工程、二次塗装工程等の複数の塗装工程がそれぞれ組み込まれており、更に、それぞれの工程の間には、熱風乾燥による乾燥工程が置かれていた。

【0004】

そのために、このような従来の塗装システムでは、塗装ライン全体が大型化せざるを得ないという問題点が指摘されていた。

【0005】

また、従来の塗装システムでは、一次塗装と二次塗装の間の乾燥工程では熱風乾燥を行なっていたところ、熱風乾燥の場合には、乾燥炉内を乾燥に必要な150℃から160℃にするまでに30〜40分を必要とし、更にその後、乾燥に30〜40分を必要とするために、乾燥に時間がかかってしまい、それにより塗装全体の時間が長時間に及んでしまっていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−342616号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、複数の塗装及び乾燥を必要とする車両用ホイールの塗装に際して、塗装ラインを小型化可能であるとともに、塗装時間の短縮を図ることが可能な車両用ホイール塗装システム及びそれを用いた車両用ホイールの塗装方法を提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明の車両用ホイールの塗装システムは、

複数の塗装及び乾燥工程を必要とする車両用ホイールの塗装に用いる車両用ホイールの塗装システムであって、

塗装領域又はセッティング領域に成り得るとともに1又は複数個のワークを設置可能とした作業領域を有した塗装テーブルと、該塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて塗料を噴射するための複数の塗料噴射手段と、を具備した塗装エリアと、

該塗装エリア内で塗装されたワークを誘導加熱により乾燥するための複数の乾燥エリアと、

ワークを移動するための移動手段と、を具備し、

未塗装のワークを前記塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、該塗装領域となった作業領域にある前記ワークに前記塗料噴射手段より塗料を噴射してワークの一次塗装を行い、

該一次塗装を終了したワークを前記乾燥エリアに移動して、誘導加熱により一次乾燥し、

一次乾燥が終了したワークを前記塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、該塗装領域となった作業領域にある前記ワークに前記塗料噴射手段より塗料を噴射してワークの二次塗装を行い、

該二次塗装を終了したワークを前記乾燥エリアに移動して、誘導加熱により二次乾燥し、

以後、前記ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、

その後、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしたことを特徴としている。

【発明の効果】

【0009】

本発明の塗装システムでは、塗装領域又はセッティング領域に成り得るとともに1又は複数個のワークを設置可能とした作業領域を有した塗装テーブルを塗装エリアに設置している。また、塗装エリアには、塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて塗料を噴射するための複数の塗料噴射手段を具備している。

【0010】

そのために、本発明の塗装システムでは、一つの塗装テーブルで複数種類の塗料による塗装を行うことができる。即ち、一次塗装、二次塗装、更に場合によっては、それ以上の、例えば三次塗装等を、一つの塗装テーブルで行うことが出来る。従って、本発明の塗装システムによれば、一つの塗装ラインの中に複数の塗装工程を別個に組み込む必要が無く、塗装ライン全体を小型化することが可能である。

【0011】

また、本発明の塗装システムでは、塗装の後の乾燥を熱風乾燥ではなく誘導加熱を用いた加熱乾燥としているために、乾燥時間を短縮することができ、それにより塗装時間全体を短縮することが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明の塗装システムの実施例の全体構成を説明するためのシステム図である。

【図2】本発明の塗装システムの実施例におけるワーク係止治具を説明するための図である。

【図3】本発明の塗装システムの実施例における加熱室の内部を説明するための図である。

【図4】本発明の塗装システムの実施例における加熱室の内部を説明するための図である。

【発明を実施するための形態】

【0013】

本発明の塗装システムでは、ワークに向けて塗料を噴射してワークの塗装を行なう塗装エリアを有しており、この塗装エリアには、1又は複数個のワークを設置するための塗装テーブルが、回動自在に設置されている。

【0014】

そして前記塗装テーブルは、平面視野を円形状にするとともに、互いに隣り合う半円状の、一対の作業領域を有している。そして、この作業領域は、塗装テーブルを半回転することで、それぞれが、塗装領域、又は、セッティング領域に成り得ることとしており、この作業領域のそれぞれに、1又は複数個のワークを設置可能としている。

【0015】

また、塗装エリアには、塗装テーブルに設置したワークに向けて塗料を噴射するための塗料噴射手段が複数個備えられている。そして、この塗料噴射手段はそれぞれ、塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて、塗料を噴射可能としており、更に、噴射する塗料を互いに異なった種類にすることができる。そしてこれにより、一つの塗装テーブルを用いて、複数コートの塗装を行うことを可能にしている。

【0016】

更に、本発明の塗装システムでは、塗装エリアで塗装されたワークを誘導加熱により乾燥するための乾燥エリアを有している。そして、この乾燥エリアは、塗装工程の数に対応した複数個としている。

【0017】

更にまた、本発明の塗装システムでは、ワークを移動するための移動手段を有しており、この移動手段は、例えばハンドリングロボット等を用いており、ロードされた未塗装のワークを塗装テーブルへ移動し、塗装テーブルにある塗装後のワークを乾燥エリアへ移動し、さらに、乾燥エリアにある乾燥後のワークを二次塗装等のために塗装テーブルへ移動し、又は、乾燥エリアにある二次乾燥後等のワークをアンロードするために移動することを可能にしている。

【0018】

そして、本発明の塗装システムではこの構成によって、未塗装のワークを前記塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、塗装領域となった作業領域にあるワークに塗料噴射手段より塗料を噴射してワークの一次塗装を行い、一次塗装を終了したワークを乾燥エリアに移動して誘導加熱により一次乾燥し、一次乾燥が終了したワークを塗装テーブルにおけるセッティング領域となっている作業領域に移動させ、セッティング領域となっている作業領域を塗装領域にし、塗装領域となった作業領域にあるワークに塗料噴射手段より塗料を噴射してワークの二次塗装を行い、二次塗装を終了したワークを乾燥エリアに移動して誘導加熱により二次乾燥し、以後は、ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしている。

【0019】

即ち、前記塗装システムを用いた本発明の塗装方法では、まず、未塗装のワークをシステムにロードした後に、このロードしたワークを、塗装テーブルにおけるセッティング領域となっている作業領域に移動させる。

【0020】

次に、塗装テーブルを半回転して、未塗装のワークを移動させたセッティング領域を塗装領域にし、これにより、未塗装のワークを、塗装可能な塗装領域に移動させる。

【0021】

そして、この塗装領域となった作業領域にある塗装前のワークに向けて、塗料噴射手段によって塗装用の塗料を噴射し、これによりワークの一次塗装を行う。

【0022】

次に、このようにして一次塗装を終了したワークを、乾燥エリアに移動して、誘導加熱により一次乾燥する。

【0023】

そして次に、一次乾燥が終了したワークを塗装テーブルにおけるセッティング領域となっている作業領域に移動させる。

【0024】

次に、塗装テーブルを半回転して、一次乾燥が終了したワークを移動させたセッティング領域となっている作業領域を塗装領域にし、これにより、一次乾燥が終了したワークを、塗装可能な領域に移動させる。

【0025】

そして、この塗装領域となった作業領域にあるワークに向けて、塗料噴射手段によって二次塗装用の塗料を噴射して、これにより、一次乾燥が終了したワークの二次塗装を行う。

【0026】

そして次に、二次塗装を終了したワークを乾燥エリアに移動して、誘導加熱により二次乾燥する。

【0027】

そして以後は、塗装テーブルにおけるワークの塗装と乾燥エリアにおける塗装後のワークの乾燥を、必要数だけ繰り返し、必要数の塗装及び乾燥が終了した後に、この必要数の塗装及び乾燥が終了したワークを、アンロード箇所まで搬送した後にラインより取り外し、これによりワークの塗装を終了する。

【実施例1】

【0028】

本発明の車両用ホイールの塗装システムの実施例について図面を参照して説明すると、図1は、本実施例の塗装システムの構成を示す図であり、図において1が本実施例の塗装システムである。

【0029】

そして、本実施例の塗装システム1は、アルミホイール等の車両用ホイール(「ワーク」)を、2回の塗装(「2コート」)により塗装するための塗装システムとしており、一次塗装及び二次塗装を行う塗装エリアと、一次塗装後の一次乾燥処理を行う一次乾燥エリアと、二次塗装後の二次乾燥処理を行う二次乾燥エリアを有している。

【0030】

即ち、図において2が、本実施例における塗装エリアである。そして、本実施例においてこの塗装エリア2には、ワークを設置するための塗装テーブルと、この塗装テーブルに設置したワークに向けて塗料を噴射するための塗料噴射手段が備えられており、塗料噴射手段としては、スプレーガンを用いている。

【0031】

ここで、前記塗装テーブルについて説明すると、図において3が、塗装エリア2内に配置された塗装テーブルである。そして、本実施例においてこの塗装テーブル3は、平面視野を円形状としており、図示を省略する支柱により塗装エリア2内に回動自在に配設されている。そのため、モーター等の駆動手段を介して支柱を回転することで、塗装テーブル3を回動することを可能としている。

【0032】

また、塗装テーブル3は、その上面を、半円形ずつに区分して、それぞれを作業領域4としており、これにより、塗装テーブル3の上面は、一対の半円形の作業領域4を備えている。

【0033】

更に、それぞれの作業領域4には、2個ずつのワーク装着部301を備えておりこれによって、それぞれの作業領域4には、2個ずつのワークを装着可能としている。

【0034】

そして、この一対の作業領域4はそれぞれ、塗装テーブル3を半回転することで、塗装領域、又は、セッティング領域になり得ることとしている。

【0035】

即ち、前記塗装エリア2には、塗装テーブル3の上半分部分のみに向けて塗料を噴射可能な配置で、塗料噴射手段としてのスプレーガンを有している。そのため、本実施例において前記塗装テーブル3の作業領域4は、スプレーガンが向いている上半分部分が塗装領域4aとなり、スプレーガンが向いていない下半分部分はセッティング領域4bとなっている。

【0036】

この関係を詳細に説明すると、図1において、5が塗料噴射手段としてのスプレーガンであり、本実施例においては、一次塗装用塗料を噴射可能な一次塗装用のスプレーガン5aと、一次塗装用塗料を噴射可能な二次塗装用のスプレーガン5bをそれぞれ、ワーク装着部301に対応させて2個ずつ備えている。

【0037】

そして、各スプレーガン5a、5bは、塗装テーブル3における上半分部分の塗装領域4aに向け、かつ、ワーク装着部301に装着したワークに向け、塗料を噴射可能な配置としている。

【0038】

そのために、塗装テーブル3の作業領域は、スプレーガン5によって塗料を噴射可能な箇所に位置している部分が塗装領域4a、残りの部分がセッティング領域4bとなり、塗装領域4aに設置したワークのみを塗装可能としている。

【0039】

また、前記塗装テーブル3の作業領域4は、塗装テーブル3を半回転することで、塗装領域4aとセッティング領域4bが互いに入れ替わることができる。従って、本実施例の塗装システム1では、一つの塗装テーブルでワークの塗装及び塗装のためのセッティングを行うことができ、セッティング用のセッティングテーブルを備える必要が無いために、塗装ラインを小型化可能である。

【0040】

また、本実施例の塗装システム1では、一つの塗装テーブル3のみで一次塗装と二次塗装を行うことを可能にしているために、一つの塗装ラインの中に一次塗装工程及び二次塗装工程を別個に組み込む必要が無く、これによっても、装置を小型化することが可能である。

【0041】

次に、図において6は搬送エリアである。即ち、本実施例の塗装システム1では搬送エリア6を有しており、この搬送エリア6は、未塗装のワークをシステムにロードするとともに、このロードされた未塗装のワークを前記塗装エリア2へ移動するために搬送し、更に、すべての工程が終了して塗装が完了したワークをアンロードエリアまで搬送するために用いられる。

【0042】

そして、本実施例において前記搬送エリア6は、チェーンコンベア7を備えて構成されており、このチェーンコンベア7に配置した複数個のワーク係止治具を介して、ロードされた未塗装のワークを塗装するために搬送し、及び塗装が終了したワークをアンロードエリアまで搬送することとしている。

【0043】

なお、本実施例において搬送エリア6、即ち前記チェーンコンベア7は、前記塗装エリア側に向けた縦長としており、時計回りに回転することとしている。

【0044】

また、本実施例の塗装システム1では、搬送エリア6において、塗装エリア2に向いた後端部分をロード/アンロードエリア2901としており、塗装エリア2に向いた先端部分を待機エリア2902としている。但し、チェーンコンベア7の回転方向等、ロード/アンロードエリアの設置箇所、及び待機エリアの箇所は特に限定されない。

【0045】

次に、前記チェーンコンベア7に配置したワーク係止治具について図2を参照して説明すると、図において9が、本実施例におけるワーク係止治具である。また、図において8は、搬送エリア6を構成する前記チェーンコンベア7のチェーンの部分を示しており、更に図において31がワークとしての車両用ホイールである。

【0046】

そして、本実施例におけるワーク係止治具9は、チェーン8に連結されてチェーン8の移動とともに搬送する移動用円盤10を有している。

【0047】

また、この移動用円盤10は、ガイド11に備えられた円盤支持用ローラ12によって支持されている。

【0048】

更に、移動用円盤10の上面には治具本体部13が備えられている。そして、治具本体部13は、前記移動用円盤10の上面に固定された固定側本体部14と、この固定側本体部14の上方に、固定側本体部14と離反可能に当接して載置されている可動側本体部15とを有している。

【0049】

また、固定側本体部14は略筒状としており、この筒状の固定側本体部14をシャフト16が貫通している。

【0050】

一方、可動側本体部15は、前記固定側本体部14とほぼ同一径とした連結部1501を有しており、この連結部1501の上方には、大径とした載置部1502を有し、この載置部1502にワーク31を載置可能としている。

【0051】

また、可動側本体部15の前記連結部1501には、下端から上方に向けて挿入孔1503が形成されており、前記固定側本体部14を貫通したシャフト16はこの挿入孔1503内に挿入され、シャフト16の先端部は挿入孔1503の最奥部に当接している。

【0052】

一方、前記シャフト16の下端部分は、前記移動用円盤10の下方に位置するチェーン8の下方側まで延出しており、この下端部分には、シャフト側押圧部材17が装着されている。

【0053】

そのため、このような構成において、通常は、固定側本体部14と可動側本体部15は当接している。一方、シャフト16の先端部が可動側本体部15に形成した挿入孔1503の最奥部に当接しているため、前記シャフト側押圧部材17を介してシャフト16を上方に押し上げると、シャフト16の上昇に伴って、可動側本体部15が上方に押し上げられ、可動側本体部15が固定側本体部14から離反していく。そのためこの機構により、係止しているワーク31を上下方向に移動することを可能としている。

【0054】

そして、このように構成されるワーク係止治具9を有するチェーンコンベア7は、搬送エリア6におけるロード/アンロードエリア2901にロードされた未塗装のワークを待機エリア2902まで搬送し、及び、待機エリア2902にロードされた塗装が完了したワークを、ロード/アンロードエリア2901まで搬送することとしている。従って、本実施例の塗装システム1では、ロード及びアンロードを一つの搬送エリアで行うことができ、これによっても搬送エリアを小型化することが可能である。

【0055】

次に、前記一次乾燥エリア及び二次乾燥エリアについて説明すると、図において18が一次乾燥エリア、19が二次乾燥エリアである。

【0056】

そして、前記一次乾燥エリア18、二次乾燥エリア19はいずれも、塗装後のワークの加熱乾燥を行うための加熱室20と、この加熱室20内で加熱乾燥が行われたワークを保温するための保温室21と、ワークの温度を下げるための冷却領域22を有して構成されている。

【0057】

また、前記一次乾燥エリア18、二次乾燥エリア19はいずれも、前記搬送エリア6を構成するチェーンコンベア7と同様のチェーンコンベア7を有しており、このチェーンコンベア7が、ワーク係止治具9にワークを係止した状態で、前記加熱室20、保温室21及び冷却領域22内を移動し、これにより、ワークの乾燥処理を行うこととしている。

【0058】

なお、本実施例において、前記一次乾燥エリア18及び二次乾燥エリア19はいずれも、図1に示されるように、前記搬送エリア6と並行方向に配置されており、その全長は前記搬送エリア6よりも長くしている。

【0059】

そして、一次乾燥エリア18を構成するチェーンコンベア7は反時計回りに回転し、二次乾燥エリア19を構成するチェーンコンベア7は時計回りに回転することとしている。

【0060】

次に、前記加熱室20について説明すると、図1において20で示した部分が加熱室である。即ち、本実施例の塗装システム1では、チェーンコンベア7が前記塗装エリア2から離れる方向へ移動している側の部分における、塗装エリア2側の上半分部分において、塗装エリア2側の端部を除いた部分に加熱室20を配設している。

【0061】

そして、本実施例において前記加熱室20は、4個のワーク係止治具を収容可能としている。即ち、前記加熱室20内には4個の誘導加熱用の加熱コイルが配設されており、この加熱コイル内にワークを収容するとともに加熱コイルに電流を流すことで、4個のワークを同時に誘導加熱することを可能としている。

【0062】

ここで、図3及び図4は前記加熱室20の内部を説明するための図であり、図において23が誘導加熱用の加熱コイルである。そして、本実施例において前記加熱コイル23は、図示しない電源に接続されているとともに、ワークを収容可能な内径を有する、天井部を有する筒状としている。

【0063】

また、図において24はエアシリンダである。即ち、本実施例において前記加熱室20内において、前記加熱コイル23の下方側には、昇降手段としてのエアシリンダ24が備えられている。そして、そのエアシリンダの数は、加熱室20に収容可能なワーク係止治具の数に対応した数、即ち本実施例では4個としている。

【0064】

また、それぞれのエアシリンダ24において、昇降する可動部25には、モーター26が連結されており、このモーター26の回転軸には、前記シャフト側押圧部材17に連結可能なモーター側押圧部材27が連結され、このモーター側押圧部材27は、通常は、前記シャフト側押圧部材17から離反しているが、上昇させることで前記シャフト側押圧部材17と当接し、更に上昇を継続させることで、前記シャフト側押圧部材17を押し上げていく。

【0065】

従って、このような構成において、ワーク31を係止したワーク係止治具9が加熱室20内に移動してきて、ワーク係止治具9のシャフト側押圧部材17がモーター側押圧部材27の上方に配置された状態において、前記エアシリンダ24を駆動して可動部25を上昇させ、これにより、モーター側押圧部材27を上昇させると、前記シャフト側押圧部材17を介してシャフト16が上方に押し上げられる。

【0066】

そうすると、前述したように、シャフト16の上昇に伴って、ワーク係止治具9における可動側本体部15が上方に押し上げられ、可動側本体部15が固定側本体部14から離反していき、これによって、ワーク31の位置が上方に移動して、ワーク31が前記加熱コイル23内に収容され、これによりワーク31を誘導加熱することが可能となる。

【0067】

また、そのとき、モーター26を回転することにより、ワーク31を加熱コイル23内で回転させることができ、ワーク31を有効に加熱することが可能である。ワーク係止治具9に係止されたワーク31が加熱室20内に入ってきた状態を示している図が図3であり、エアシリンダ24を駆動してワーク31を加熱コイル23内に収容した状態を示した図が図4である。

【0068】

このように、本実施例の塗装システム1では、エアシリンダ24を駆動することでワークを加熱コイル23内に収容して加熱乾燥することができるので、短時間で塗装後のワークの乾燥を行うことが可能である。またそのとき、本実施例では、前記モーター26を回転することで、加熱コイル23内に収容されたワークを回転させることができるので、単に加熱コイル23内に収容して加熱した場合と異なり、ワークの温度ムラを無くすことが可能である。

【0069】

なお、誘導加熱の方法等に関しては周知技術であるために詳細な説明は省略する。また、ワークの上昇機構に関しても特に限定されず、ワークを上昇可能な機構であればいずれの機構を採用してもよい。

【0070】

次に、一次乾燥エリア18において、反塗装エリア側の半分部分は、前記加熱室20に隣り合う保温室21とされている。そして、本実施例においてこの保温室21は、外部から遮断された密閉空間としており、内部には熱風が供給されている。従って、前記加熱室20内で加熱されたワークは、前記チェーンコンベア7により保温室21内を通過する間は、その温度が維持されるために保温が可能となる。

【0071】

次に、一次乾燥エリア18において、チェーンコンベア7が前記塗装エリア2へ向かう方向へ移動している側の部分における、前記加熱室20に対向する部分は、外部に開放された冷却領域22としている。そして、この冷却領域22では、前記保温室21から出てきたワークを、ブロアーによって強制的に冷却することとしている。

【0072】

なお、本実施例において前記二次乾燥エリア19の構成は、配置が対称となっている点以外は一次乾燥エリア18と同様であるため、説明は省略する。

【0073】

また、本実施例においては、塗装エリア2側の端部部分30は待機エリアとしている。そして、この待機エリア30は、一次塗装が終了したワークを加熱室20へ移動させる前に待機させ、及び、冷却領域22を通過して乾燥処理が終了したワークを、二次塗装のために塗装エリア2へ移動させる前に待機させ又はアンロードのために搬送エリア6へ移動する前に待機させるために用いられる。

【0074】

次に、図において28はハンドリングロボットである。即ち、本実施例の塗装システム1では、ワークを移動するための移動手段としてのハンドリングロボットを有している。

【0075】

そして、このハンドリングロボットは、ワークを2個ずる移動することとしており、まず、ロード/アンロードエリア2901でロードされてチェーンコンベア7によって待機エリア2902に搬送されてきた未塗装のワークを塗装テーブル3へ移動する。

【0076】

また、ハンドリングロボット28は、一次塗装又は二次塗装が終了して塗装テーブル3における塗装領域4bにあるワークを、一次乾燥エリア18又は二次乾燥エリア19における待機エリア30へ移動する。

【0077】

更にハンドリングロボット28は、一次乾燥処理が終了して一次乾燥エリア18における待機エリア30にあるワークを二次塗装のために塗装テーブル3へ移動する。

【0078】

更にまたハンドリングロボット28は、二次乾燥処理が終了して二次乾燥エリア19における待機エリア30にあるワークを搬送エリア6の待機エリア2902に移動する。

【0079】

次に、このように構成される本実施例の塗装システム1を用いたワークの塗装方法について説明すると、搬送エリア6におけるロード/アンロードエリア2901において、チェーンコンベア7の移動により順次到来するワーク係止治具9にそれぞれ、ワークとしてのアルミホイールを係止していき、これによりワークを本実施例の塗装システム1にロードしていく。

【0080】

次に、前記ロードした未塗装のワークが、搬送エリア6の待機エリア2902に至った時点で、ハンドリングロボット28によって、塗装テーブル3における、セッティング領域4bとなっている作業領域4に備えたワーク装着部301に移動させる。

【0081】

次に、塗装テーブル3を半回転して、未塗装のワークを移動させたセッティング領域4bを塗装領域4aにし、これにより、未塗装のワークを、塗装可能な領域に移動させる。

【0082】

そして、その状態で、塗装領域4aとなった作業領域4にある塗装前のワークに向けて、一次塗装用のスプレーガン5aから一次塗装用の塗料を噴射し、これによりワークの一次塗装を行う。

【0083】

次に、このようにして一次塗装を終了したワークを、一次乾燥エリア18に移動して、誘導加熱により一次乾燥する。

【0084】

即ち、塗装テーブル3における塗装エリア4aにあるワーク31を2個、一次乾燥エリア18の待機エリア30に移動させ、その後、一次乾燥エリア18のチェーンコンベアを、ワーク2個分移動し、これにより、待機エリア30にある2個のワークを加熱室20内に移動する。

【0085】

そして、図3示すように、シャフト側押圧部材17がモーター側押圧部材27の上方に位置するような配置とし、この状態でエアシリンダ24を駆動し、前述の機構により、ワーク31を加熱コイル23内に収容し、誘導加熱によってワーク31を加熱して、塗料を乾燥させる。

【0086】

なお、本実施例の塗装システムでは、前述のように、加熱室20内に4個のワーク係止治具を収容可能としており、一つのワーク31を、各120秒ずつ2回誘導加熱することとしている。そして、加熱コイル23内においてワーク31は、誘導加熱によって、150〜160度に加熱されることとしている。

【0087】

即ち、本実施例の塗装方法においては、待機エリア30にワークが2個待機している状態でワーク2個分だけチェーンコンベア7を移動させ、その位置で前述の機構により誘導加熱による乾燥を120秒行い、その後に、再びワーク2個分だけチェーンコンベア7を移動させ、その位置で再度前述の機構による誘導加熱による乾燥を120秒行う。そして、それにより、一つのワークにつき合計で240秒の誘導加熱による加熱乾燥を行うこととしている。

【0088】

次に、このようにして誘導加熱による加熱乾燥が終了したワークは、チェーンコンベア7の移動に伴って保温室21内に移動され、この保温室21内で、熱風にさらされて保温がなされる。

【0089】

そして、保温室21内で保温されたワークは、チェーンコンベア7の移動に伴って保温室21から出て冷却領域22に移動され、この冷却領域22においては、ブロアーによって強制的に、60〜70度に冷却される。

【0090】

そして、これにより乾燥処理が終了し、この乾燥処理が終了したワークは、チェーンコンベア7の移動によって、前記待機エリア30に移動する。

【0091】

次に、このようにして一次乾燥処理が終了したワークは、ハンドリングロボット28によって、塗装テーブル3における、セッティング領域4bとなっている作業領域4に備えたワーク装着部301に移動させる。

【0092】

そしてその状態で、塗装テーブル3を半回転して、一次乾燥後のワークを移動させたセッティング領域4bを塗装領域4aにし、これにより、一次乾燥後のワークを、塗装可能な領域に移動させる。

【0093】

そして、塗装領域4aとなった作業領域4にある一次乾燥後のワークに向けて、二次塗装用のスプレーガン5bから二次塗装用の塗料を噴射し、これによりワーク31の二次塗装を行う。

【0094】

次に、このようにして二次塗装を終了したワークを、二次乾燥エリア19に移動して、誘導加熱により二次乾燥する。

【0095】

即ち、塗装テーブル3における塗装エリア4aにあるワーク31を2個、二次乾燥エリア19の待機エリア30に移動させた後に、二次乾燥エリア19のチェーンコンベアをワーク2個分移動し、待機エリア30にある2個のワークを加熱室20内に移動する。

【0096】

そして、前述と同様に、加熱室20内のワークを誘導加熱によって2回加熱して塗料を乾燥させ、その後に、このワークを、チェーンコンベア7の移動によって、保温室21及び冷却領域22を通過させた後に、前記待機エリア30まで移動する。

【0097】

そして、次に、二次乾燥処理が終了して二次乾燥エリア19の待機エリア30にあるワークを、ハンドリングロボット8によって、搬送エリア6における待機エリア2902に移動する。

【0098】

次に、この待機エリア2902にあるワークを、チェーンコンベア7の移動によってロード/アンロードエリア2901まで搬送して、このロード/アンロードエリア2901において、ワークを搬送エリア6から取り出すとともに、この取り出しによって空になったワーク係止治具9に新たな未塗装のワークを係止する。

【0099】

そして、本実施例の塗装方法では、ロード/アンロードエリア2901において空になったワーク係止治具9に順次、未塗装のワークを2個ずつ係止していき、このワークに、前述の工程による一次塗装、一次乾燥、二次塗装及び二次乾燥を行うことで塗装を完了し、その後にアンロードする。

【0100】

なお、本実施例においてハンドリングロボット28は、

(1)搬送エリア6における待機エリア2902にある未塗装のワークを塗装テーブル3におけるセッティング領域4aに移動する動作、

(2)塗装テーブル3における塗装領域4aにある一次塗装済のワークを一次乾燥エリア18の待機エリア30に移動する動作、

(3)一次乾燥エリア18の待機エリア30にある一次乾燥処理済のワークを二次塗装のために塗装テーブル3のセッティング領域4bへの移動する動作、

(4)塗装テーブル3における塗装領域4aにある二次塗装済のワークを二次乾燥エリア19の待機エリア30に移動する動作、

(5)二次乾燥エリア19の待機エリア30にある二次乾燥処理済のワークを搬送エリア6における待機エリア2902に移動する動作、を行うこととしているために、この動作を確実にするために本実施例においては、各チェーンコンベア7の移動速度等を調整している。

【0101】

このように、本実施例の塗装システム及びそれを用いた塗装方法では、塗装領域又はセッティング領域に成り得る作業領域を有した塗装テーブルと、この塗装テーブルにおける塗装領域となった作業領域に設置したワークに向けて塗料を噴射するための複数の塗料噴射手段を具備し、一つの塗装テーブルで複数種類の塗料による塗装を行うことを可能にしている。また、それに伴い、複数の乾燥エリアを具備して、ハンドリングロボットを用いて塗装後のワークを各乾燥エリアに移動することとしている。そのため、一つの塗装ラインの中に複数の塗装工程を別個に組み込む必要が無く、塗装ライン全体を小型化することが可能である。

【0102】

また、そのとき、本実施例の塗装システムでは、塗装の後の乾燥を熱風乾燥ではなく誘導加熱を用いた加熱乾燥としているために、乾燥時間を短縮することができ、それにより塗装時間全体を短縮することが可能である。

【0103】

なお、前述の説明では、ワークを2コートにより塗装するための塗装システムとしたが、本発明の塗装システム及び塗装方法では、必ずしも2コートには限定されない。従って、塗料噴射手段としてのスプレーガンの数を増やすとともに乾燥エリアの数を増やすことにより、3コート以上でワークの塗装を行うことも可能である。

【0104】

また、前述の説明では、チェーンコンベアを用いてワークを搬送する場合を説明したが、必ずしもチェーンコンベアを用いる必要はなく、ワークを搬送可能な手段であればいずれでもよい。

【0105】

更にワーク係止の形態は前述の形態には限定されず、ワークを係止可能であればいずれの形態でもよい。

【産業上の利用可能性】

【0106】

本発明の塗装システム及び塗装方法では、複数コートを必要とするワークの塗装において、塗装装置全体の小型化及び塗装時間の短縮を可能としているために、複数の塗装工程を必要とするワークの塗装の全般に適用可能である。

【符号の説明】

【0107】

1 塗装システム

2 塗装エリア

3 塗装テーブル

4 作業領域

4a 塗装領域

4b セッティング領域

5 スプレーガン

5a 一次塗装用スプレーガン

5b 二次塗装用スプレーガン

6 搬送エリア

7 チェーンコンベア

8 チェーン

9 ワーク係止治具

10 移動用円盤

11 ガイド

12 円盤支持用ローラ

13 治具本体部

14 固定側本体部

15 可動側本体部

1501 連結部

1502 載置部

1503 挿入孔

16 シャフト

17 シャフト側押圧部材

18 一次乾燥エリア

19 二次乾燥エリア

20 加熱室

21 保温室

22 冷却領域

23 加熱コイル

24 エアシリンダ

25 可動部

26 モーター

27 モーター側押圧部材

28 ハンドリングロボット

2901 ロード/アンロードエリア

2902 搬送エリアにおける待機エリア

30 乾燥エリアにおける待機エリア

31 ワーク(アルミホイール)

【特許請求の範囲】

【請求項1】

複数の塗装及び乾燥工程を必要とする車両用ホイールの塗装に用いる車両用ホイールの塗装システムであって、

塗装領域(4a)又はセッティング領域(4b)に成り得るとともに1又は複数個のワーク(31)を設置可能とした作業領域(4)を有した塗装テーブル(3)と、該塗装テーブル(3)における塗装領域(4a)となった作業領域(4)に設置したワーク(31)に向けて塗料を噴射するための複数の塗料噴射手段(5)と、を具備した塗装エリア(2)と、

該塗装エリア(2)内で塗装されたワーク(31)を誘導加熱により乾燥するための複数の乾燥エリア(18、19)と、

ワーク(31)を移動するための移動手段(28)と、を具備し、

未塗装のワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワークの一次塗装を行い、

該一次塗装を終了したワーク(31)を前記乾燥エリア(18)に移動し、誘導加熱により一次乾燥し、

一次乾燥が終了したワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワーク(31)の二次塗装を行い、

該二次塗装を終了したワーク(31)を前記乾燥エリア(19)に移動し、誘導加熱により二次乾燥し、

以後、前記ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、

その後、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしたことを特徴とする車両用ホイールの塗装システム。

【請求項2】

前記移動手段がハンドリングロボットであることを特徴とする請求項1に記載の車両用ホイールの塗装システム。

【請求項3】

前記移動手段は、ロードされたワークの塗装テーブル(3)への移動、塗装テーブル(3)上のワークの乾燥エリア(18、19)への移動、乾燥エリア(18、19)にあるワークの塗装テーブル(3)又はアンロード箇所への移動を可能としたことを特徴とする請求項1又は請求項2に記載の車両用ホイールの塗装システム。

【請求項4】

請求項1乃至請求項3に記載の塗装システムを用いた車両用ホイールの塗装方法であって、

未塗装のワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワークの一次塗装を行い、

該一次塗装を終了したワーク(31)を前記乾燥エリア(18)に移動して、誘導加熱により一次乾燥し、

一次乾燥が終了したワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワーク(31)の二次塗装を行い、

該二次塗装を終了したワーク(31)を前記乾燥エリア(19)に移動して、誘導加熱により二次乾燥し、

以後、前記ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、

その後、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしたことを特徴とする車両用ホイールの塗装方法。

【請求項1】

複数の塗装及び乾燥工程を必要とする車両用ホイールの塗装に用いる車両用ホイールの塗装システムであって、

塗装領域(4a)又はセッティング領域(4b)に成り得るとともに1又は複数個のワーク(31)を設置可能とした作業領域(4)を有した塗装テーブル(3)と、該塗装テーブル(3)における塗装領域(4a)となった作業領域(4)に設置したワーク(31)に向けて塗料を噴射するための複数の塗料噴射手段(5)と、を具備した塗装エリア(2)と、

該塗装エリア(2)内で塗装されたワーク(31)を誘導加熱により乾燥するための複数の乾燥エリア(18、19)と、

ワーク(31)を移動するための移動手段(28)と、を具備し、

未塗装のワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワークの一次塗装を行い、

該一次塗装を終了したワーク(31)を前記乾燥エリア(18)に移動し、誘導加熱により一次乾燥し、

一次乾燥が終了したワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワーク(31)の二次塗装を行い、

該二次塗装を終了したワーク(31)を前記乾燥エリア(19)に移動し、誘導加熱により二次乾燥し、

以後、前記ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、

その後、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしたことを特徴とする車両用ホイールの塗装システム。

【請求項2】

前記移動手段がハンドリングロボットであることを特徴とする請求項1に記載の車両用ホイールの塗装システム。

【請求項3】

前記移動手段は、ロードされたワークの塗装テーブル(3)への移動、塗装テーブル(3)上のワークの乾燥エリア(18、19)への移動、乾燥エリア(18、19)にあるワークの塗装テーブル(3)又はアンロード箇所への移動を可能としたことを特徴とする請求項1又は請求項2に記載の車両用ホイールの塗装システム。

【請求項4】

請求項1乃至請求項3に記載の塗装システムを用いた車両用ホイールの塗装方法であって、

未塗装のワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワークの一次塗装を行い、

該一次塗装を終了したワーク(31)を前記乾燥エリア(18)に移動して、誘導加熱により一次乾燥し、

一次乾燥が終了したワーク(31)を前記塗装テーブル(3)におけるセッティング領域(4b)となっている作業領域(4)に移動させ、セッティング領域(4b)となっている作業領域(4)を塗装領域(4a)にし、該塗装領域(4a)となった作業領域(4)にある前記ワーク(31)に前記塗料噴射手段(5)より塗料を噴射してワーク(31)の二次塗装を行い、

該二次塗装を終了したワーク(31)を前記乾燥エリア(19)に移動して、誘導加熱により二次乾燥し、

以後、前記ワークの塗装と乾燥を、必要数の塗装及び乾燥が終了するまで繰り返し、

その後、必要数の塗装及び乾燥が終了したワークをラインより取り外す、ことを可能にしたことを特徴とする車両用ホイールの塗装方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−269273(P2010−269273A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−124755(P2009−124755)

【出願日】平成21年5月22日(2009.5.22)

【出願人】(593081224)タクボエンジニアリング株式会社 (23)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月22日(2009.5.22)

【出願人】(593081224)タクボエンジニアリング株式会社 (23)

【Fターム(参考)】

[ Back to top ]