車両用ホイールアーチプロテクタ

【課題】ホイールアーチとホイールアーチプロテクタとの間のシール性を高めるとともに、該プロテクタの剛性を高める。

【解決手段】サイドドア13の後縁に装着し、後輪16用ホイールアーチ18を覆うためのホイールアーチプロテクタ30であり、ポリマー材料から形成されたプロテクタ本体31と、該本体を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部41を含む。該本体は、装着基板32と延出板33と膨出部34とから成る。該延出板は、装着基板の一端32bから車幅方向の外側へ延びる。該膨出部は、装着基板と延出板との間のコーナ37における内角部に膨出し、中空部34aを有する。該シール部は、装着基板の車内側の面32dに形成された基端部42と、該基端部に形成したリップ部43とから成る。該基端部は、中空部に対し装着基板の他端32c側へ離れている。

【解決手段】サイドドア13の後縁に装着し、後輪16用ホイールアーチ18を覆うためのホイールアーチプロテクタ30であり、ポリマー材料から形成されたプロテクタ本体31と、該本体を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部41を含む。該本体は、装着基板32と延出板33と膨出部34とから成る。該延出板は、装着基板の一端32bから車幅方向の外側へ延びる。該膨出部は、装着基板と延出板との間のコーナ37における内角部に膨出し、中空部34aを有する。該シール部は、装着基板の車内側の面32dに形成された基端部42と、該基端部に形成したリップ部43とから成る。該基端部は、中空部に対し装着基板の他端32c側へ離れている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両のサイドドアの縁に装着されるホイールアーチプロテクタに関する。該ホイールアーチプロテクタは、サイドドアを閉じたときに、ホイールハウスの周縁を成すホイールアーチを、サイドドアと共に車幅方向外側から覆うための部材である。

【背景技術】

【0002】

車両には、車体の外板を成す車体パネルに形成されているホイールアーチを、サイドドアを閉じたときのホイールアーチプロテクタによって、車幅方向外側から覆うようにした車種がある。ホイールアーチプロテクタによってホイールアーチを覆う技術は、下記の特許文献1に記載された技術が知られている。

【0003】

以下、特許文献1に開示された技術の概要を、図11(a)及び図11(b)に基づいて説明する。図11(a)は、従来のホイールアーチプロテクタ110を有した車両100を、側方から見て部分的に示している。図11(b)は、図11(a)に示された車両100をb−b線に沿った断面によって示している。

【0004】

図11(a)及び図11(b)に示されるように、従来の車両100は、後輪101に隣接したサイドドア102を備えている。車体パネル103には、後輪101を収容するためのホイールハウス104の周縁を成す、ホイールアーチ105が形成されている。サイドドア102の縁における後下部には、ホイールアーチ105に沿うように円弧状に形成された切り欠き部106を有する。サイドドア102の裏面102aには、切り欠き部106に沿うように円弧状に形成されたホイールアーチプロテクタ110が取り付けられる。

【0005】

該ホイールアーチプロテクタ110は、硬質樹脂による一体成形品であって、装着基板111と延出板112と遮蔽板113とから成る。装着基板111は、サイドドア102の裏面102aに重ねて装着されている。延出板112は、装着基板111の一端から、切り欠き部106に沿いながらサイドドア102の外面102bに向かうように延びている。遮蔽板113は、装着基板111と延出板112とのコーナ114からホイールハウス104内へ延びている。サイドドア102を閉じた状態において、車体パネル103とサイドドア102の裏面102aとの間の隙間は、遮蔽板113によって覆われる。遮蔽板113がコーナ114部分に一体成形されているので、ホイールアーチプロテクタ110全体の剛性は大きい。

【0006】

しかし、遮蔽板113は硬質樹脂から成るので、遮蔽板113とホイールアーチ105との間には、ある程度の隙間121が必要である。該隙間121の部分における遮音性や防水性を高めるには、改良が必要である。また、サイドドア102を開放した状態においては、遮蔽板113が外部に露出する。外部の衝撃力に対して、遮蔽板113の耐久性を高める必要があるので、ホイールアーチプロテクタ110のコストダウンを図る上で、不利である。

【0007】

これに対して、ホイールアーチプロテクタ全体を軟質樹脂によって構成することが考えられる。このようにすれば、遮蔽板113を、ホイールアーチ105に接する構成とすることによって、前記隙間121を無くすることが可能である。しかも、遮蔽板113は柔軟性を有するので、耐久性が高い。

【0008】

しかし、柔軟性を有した遮蔽板113では、ホイールアーチプロテクタ110全体の剛性を高めることはできない。ホイールアーチプロテクタ110の剛性を高めるには、更なる改良が必要である。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−264370号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ホイールアーチとホイールアーチプロテクタとの間のシール性を高めるとともに、ホイールアーチプロテクタの剛性を高めることができる技術を、提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明では、車両の車幅方向の側部を形成する車体パネルに設けられたドア開口に対し開閉可能に後輪の前に隣接配置されるサイドドアの縁に、前記後輪の輪郭に沿うように形成された切り欠き部に装着される車両用ホイールアーチプロテクタであって、該車両用ホイールアーチプロテクタは、それぞれ前記切り欠き部の輪郭の少なくとも一部に沿うようにポリマー材料から形成されたプロテクタ本体と、該プロテクタ本体を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部と、から成り、前記プロテクタ本体は、前記サイドドアの車内側の面に対応した所定の幅に形成されるとともに、前記車内側の面に装着される装着基板と、該装着基板の幅方向の一端から、前記切り欠き部に沿いつつ、車幅方向外側に延びる延出板と、前記装着基板と前記延出板との間のコーナにおける車外側の面から車幅方向の外側へ膨出した膨出部とから成り、該膨出部は、前記切り欠き部に沿うように細長く形成されるとともに、内部に前記切り欠き部に沿うように細長い中空部を有し、前記シール部は、前記装着基板の車内側の面に一体に形成された基端部と、該基端部に一体に形成されたシール用リップ部と、から成り、前記基端部は、前記中空部に対し、前記装着基板の幅方向の他端側に離れて位置しており、 前記シール用リップ部は、前記サイドドアの全閉状態において、前記車体パネルの外面と前記装着基板との間をシールするよう設計されていることを特徴とする。

【0012】

請求項2に係る発明では、前記シール部の前記切り欠き部に沿う方向に対して垂直な面における断面において、前記基端部の幅は、前記シール用リップ部の厚みよりも大きく設定されていることを特徴とする。

【0013】

請求項3に係る発明では、前記シール用リップ部は、前記基端部から前記車体パネルへ且つ車体後方へ向かうように傾きながら延びていることを特徴とする。

【0014】

請求項4に係る発明では、前記シール用リップ部は、前記基端部から先端までの途中に屈曲点を有し、前記基端部から前記屈曲点までの部分に対して、該屈曲点から前記先端までの部分が傾斜していることを特徴とする。

【0015】

請求項5に係る発明では、前記装着基板と前記基端部とは、互いに嵌り合う凹凸を有して一体的に形成されていることを特徴とする。

【0016】

請求項6に係る発明では、前記装着基板は、該装着基板の表裏方向に貫通した貫通孔を有し、前記基端部は、前記貫通孔に埋設されるアンカー部を有し、該アンカー部は、前記基端部と同じ材料によって形成されていることを特徴とする。

【0017】

請求項7に係る発明では、前記貫通孔及び前記アンカー部は、該アンカー部の先端から前記基端部へ近づくにつれて小径となるテーパ状に形成されていることを特徴とする。

【発明の効果】

【0018】

請求項1に係る発明では、ホイールアーチプロテクタを、ポリマー材料から形成されたプロテクタ本体と、該プロテクタ本体を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部とによって構成したので、サイドドアにより車体パネルのドア開口を閉じた状態において、車体パネルと装着基板との間を、シール部によって十分にシールすることが可能である。シール部は、外部から車内への水滴の浸入を防止するとともに、良好な遮音性を発揮する。しかも、シール部は柔軟性を有するので破損しづらく、耐久性が高い。このため、長期に亘ってシール性能を維持できる。

【0019】

また、装着基板と延出板との間のコーナにおける、車外側の面から車幅方向の外側へ膨出した膨出部が膨出しているので、コーナの剛性を膨出部によって確保することができる。この結果、ホイールアーチプロテクタ全体の剛性が高まる。しかも、コーナに対し、後輪によって跳ねられた石が当たるなどの外力が作用した場合であっても、該コーナの耐久性を維持することができる。

【0020】

また、膨出部の内部に中空部が形成されているので、コーナに膨出部があるにもかかわらず、コーナの実質的な肉厚を下げることができる。このため、プロテクタ本体を成形するときに、コーナの部分に”ひけ”(成形品の表面のくぼみ。sink mark)の発生を防止することができる。

【0021】

一般に、装着基板に対して、シール部の基端部を一体に成形する工程においては、熱や圧力が発生する。しかし、シール部の基端部は、中空部に対し、装着基板における幅方向の他端側へ離れて位置している。このため、発生した熱や圧力が、中空部を形成するための壁に対して、直接に影響を及ぼすことはない。従って、中空部を形成するための壁を破損させることがなく、コーナの剛性や耐久性を確保することができる。

【0022】

請求項2に係る発明では、シール用リップ部の厚みに対して、基端部の幅を大きく設定したので、装着基板に対してシール部の付け根の部分の接触面積を広く確保できる。このため、装着基板に対してシール部を堅固に一体化することができる。

【0023】

請求項3に係る発明では、弾性を有したシール用リップ部は、サイドアウタパネルに対して傾いた状態で撓みつつ広い範囲で接する。従って、サイドアウタパネルとシール用リップ部との間のシール性が高まり、外部から車内への水滴の浸入を効果的に防止するとともに、良好な遮音性を発揮する。また、シール用リップ部に対して、後輪からの飛び石が当たるなどの外力が作用した場合であっても、シール用リップ部が容易に破損したりはせず、サイドアウタパネルとシール用リップ部との間のシール性を維持することができる。

【0024】

請求項4に係る発明では、シール用リップ部の先端が、サイドアウタパネル又はガーニッシュに弾性を有して接するときには、屈曲点を基点に先端部分が大きく弾性変形する。シール用リップ部の全長に比べて先端部分が短いので、長さの比率に反比例して、シール用リップ部の先端が、サイドアウタパネル又はガーニッシュに接する力は屈曲点がない場合よりも大きくなる。この結果、サイドアウタパネル又はガーニッシュとシール用リップ部との間のシール性を、一層高めることができる。

【0025】

請求項5に係る発明では、装着基板と基端部とは、互いに嵌り合う形状の凹凸を有して一体的に形成されている。このため、装着基板に対してシール部の付け根の部分(接触面)の接触面積を広く確保できる。従って、装着基板に対してシール部を一層堅固に一体化することができる。

【0026】

請求項6に係る発明では、アンカー部が貫通孔に埋設されて一体的に形成されるので、装着基板に対してシール部の付け根の部分の接触面積を広く確保できる。従って、装着基板に対してシール部を一層堅固に一体化することができる。

【0027】

請求項7に係る発明では、アンカー部の基端の径は、先端の径よりも小さい。このような構成なので、装着基板からサイドアウタパネルへ、シール部の基端部が抜け落ちることはない。

【図面の簡単な説明】

【0028】

【図1】本発明に係るホイールアーチプロテクタを備える車両を、リヤドアを開いた状態で示す斜視図である。

【図2】図1のリヤドアを閉じた状態で、後輪とともに示す拡大側面図である。

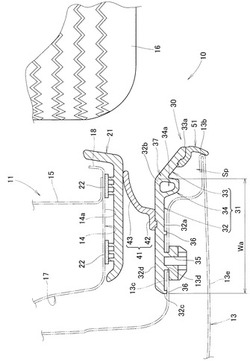

【図3】図2の3−3線に沿う断面図である。

【図4】図2のホイールアーチプロテクタを車幅方向外側から見た拡大図である。

【図5】図4の5−5線に沿う断面図である。

【図6】図4の6−6線に沿う断面図である。

【図7】図4のプロテクタ本体を示す図である。

【図8】図1のリヤドアとホイールアーチプロテクタの斜視図である。

【図9】図8のプロテクタ本体を示す図である。

【図10】図6に示されたホイールアーチプロテクタを成形するための金型の一例を示す図である。

【図11】従来のホイールアーチプロテクタを備えた車両を説明する図である。

【発明を実施するための形態】

【0029】

本発明を実施するための形態を添付図に基づいて以下に説明する。

【実施例】

【0030】

実施例に係る車両用ホイールアーチプロテクタについて図1〜図10に基づき説明する。図1及び図2に示されるように、車両10は、車体11に左右のフロントドア12と左右のリヤドア13とを備えている。各フロントドア12及び各リヤドア13は、車体11の側面に設けられるサイドドアの一種であり、スイングドアから成る。

【0031】

ここで、車両10を基準とした方向を、次の通り定義する。車両10の前後方向のことを、前後と定義する。車両10の車幅方向のことを、左右と定義する。車両10における車幅方向の内側のことを、車内側と定義する。車両10における車幅方向の外側のことを、車外側と定義する。車両10の上下方向のことを、上下と定義する。

【0032】

車体11は、左右の側方における外板を成すサイドアウタパネル14(車体パネル14)と、後輪用ホイールハウス15とを有する。ホイールハウス15は、後輪16の上半部分における外周面を覆うように略半円状に形成されている。

【0033】

リヤドア13(サイドドア13)は、後輪16の前に隣接して位置している。該リヤドア13の縁13aにおける後下の部分は、後輪16の輪郭に沿うように、側面視略円弧状に切り欠かれている。この切り欠かれた部分13bのことを、切り欠き部13bという。該切り欠き部13bにはホイールアーチプロテクタ30が装着される。

【0034】

サイドアウタパネル14は、車幅方向の外面14a(パネル面14a)にそれぞれ有した、ドア開口17とホイールアーチ18とを有する。ドア開口17は、リヤドア13により開閉される。ホイールアーチ18は、ホイールハウス15の周縁を成すように、サイドアウタパネル14を切り欠いた部分である。つまり、図2及び図3に示されるように、該ホイールアーチ18は、後輪16の輪郭に沿うように側面視略円弧状に形成されている。該ホイールアーチ18は、ホイールハウス15において側方(後輪側)に向けて開放された縁に、接合されている。

【0035】

さらに、図3に示されるように、サイドアウタパネル14は、閉じたリヤドア13と重なり合う位置、つまり、ホイールアーチプロテクタ30と重なり合う位置に、ホイールアーチ用ガーニッシュ21を備えることが可能である。

【0036】

リヤドア13を閉じたときに、サイドアウタパネル14に対してホイールアーチプロテクタ30が直接に接触した場合には、サイドアウタパネル14とホイールアーチプロテクタ30との間に塵埃が噛み込むことが考えられる。これに対して、ホイールアーチ用ガーニッシュ21は、サイドアウタパネル14の表面の塗装面を保護するために、サイドアウタパネル14とホイールアーチプロテクタ30との間に介在している。

【0037】

該ホイールアーチ用ガーニッシュ21は、ホイールアーチ18を車幅方向外側から覆うように側面視略円弧状に形成された部材であって、サイドアウタパネル21の外面に、例えば接着テープ22によって取り付けられている。該ホイールアーチ用ガーニッシュ21の外表面は、サイドアウタパネル14のパネル面14aに沿った平坦面に形成されている。

【0038】

なお、ホイールアーチ用ガーニッシュ21は、必要に応じて備えればよく、必ずしも必要な部材ではない。

【0039】

以下、前記ホイールアーチプロテクタ30について詳しく説明する。図2及び図3に示されるように、ホイールアーチプロテクタ30は、リヤドア13を閉じたときに、ホイールアーチ18を車幅方向外側から覆う部材であって、切り欠き部13bに対して装着可能である。該ホイールアーチプロテクタ30は、プロテクタ本体31とシール部41と遮蔽部51とから成る。

【0040】

図3、図4、図7及び図8に示されるように、プロテクタ本体31、シール部41及び遮蔽部51は、それぞれ切り欠き部13bの輪郭の少なくとも一部に沿うように、側方から見たときに略円弧状に形成されている。特に、プロテクタ本体31は、リヤドア13における切り欠き部13bの部位に倣うように、上下、左右、前後に適宜湾曲している。

【0041】

プロテクタ本体31は、弾性変形可能なポリマー材料から形成され、典型的には剛性を高めるために、硬質樹脂によって成形されている。硬質樹脂は、例えばポリプロピレン樹脂などの、オレフィン系熱可塑性樹脂である。シール部41及び遮蔽部51は弾性変形可能なポリマー材料から形成され、典型的には、プロテクタ本体31よりも柔軟性及び弾性を有するために、前記硬質樹脂よりも弾性変形し易い軟質樹脂によって成形されている。軟質樹脂は、プロテクタ本体31を形成するオレフィン系熱可塑性樹脂に対して相溶性(compatibility;miscibility)を有している材料、例えばオレフィン系熱可塑性エラストマーなどの熱可塑性エラストマーである。相溶性とは、2種以上の物質が互いに親和性を有した性質のことである。このように、樹脂同士の相溶性を利用することにより、プロテクタ本体31に対してシール部41及び遮蔽部51を熱融着して、互いに強固に固着することが可能である。

【0042】

プロテクタ本体31は、装着基板32と延出板33と膨出部34とから成る、成形品である。該プロテクタ本体31は、ガスアシスト成形法(中空射出成型法)によって成形される。

【0043】

図3〜図5及び図8に示されるように、装着基板32は、リヤドア13の裏面13c(リヤドア13における車内側の面13c)に沿った所定の幅Waを覆うように形成されている。該装着基板32は、リヤドア13の裏面13cに装着することが可能に設計されている(形成されている)。例えば、装着基板32は、リヤドア13の裏面13cに重ねられるとともに、リヤドア13に複数の係止部35やビス61(図8参照)によって装着される。各係止部35は、装着基板32の車外側の面32aに一体に形成されており、リヤドア13の係止孔13dに嵌め込むことによって止められる。

【0044】

図3及び図4に示されるように、装着基板32は、車外側の面32aに複数のリブ36を有する。各リブ36は、車外側の面32aにおいて、各係止部35を囲うように位置している。装着基板32は平板状に形成されている。一方、リヤドア13の裏面13cは完全に平らではない。各リブ36の高さは、非平面状の裏面13cに対して、係止部35を係止孔13dに嵌め込んだときにホイールアーチプロテクタ30のガタつきを防止することが可能なように、設定される。

【0045】

延出板33は、装着基板32における幅方向の一端32b(円弧状である装着基板32において、小径側の端32b)から、切り欠き部13bに沿いつつ、車幅方向の外側へ、リヤドア13における後端縁の近傍まで延びている(リヤドア13の表面13eに向かうように延びている)。延出板33の先端33aとリヤドア13の切り欠き部13bとの間は、離れている。

【0046】

図3〜図5、図7及び図8に示されるように、膨出部34は、装着基板32と延出板33との間のコーナ37における車外側の面37a(コーナ37における内角の部分37a)から車幅方向の外側へ膨出した部分である。該膨出部34は、切り欠き部13bに沿うように細長く形成されるとともに、内部には切り欠き部13bに沿うように細長い中空部34a(空洞34a)を有する。プロテクタ本体31が、ガスアシスト成形法によって成形されるときに、同時に中空部34aがガス流路(図示せず)によって成形される。図7に示されるように、該ガス流路は、ガス注入口34c及びガス出口34dに連通している。

【0047】

図5に示されるように、装着基板32における車内側の面32dから、中空部34aを形成するための壁34bまでの、最小厚みはTmである。装着基板32及び延出板33の板厚はTaである。最小厚みTmは、装着基板32の板厚Taと同等またはそれ以下に設定される。

【0048】

このように、装着基板32と延出板33との間のコーナ37における、車外側の面37aから車幅方向の外側へ膨出した膨出部34が膨出しているので、コーナ37の剛性を膨出部34によって確保することができる。この結果、ホイールアーチプロテクタ30全体の剛性が高まる。しかも、コーナ37に対し、後輪16(図2参照)によって跳ねられた石が当たるなどの外力が作用した場合であっても、コーナ37の耐久性を維持することができる。

【0049】

また、膨出部34の内部に中空部34aが形成されているので、コーナ37に膨出部34があるにもかかわらず、コーナ37の実質的な肉厚Tmをコーナ37の周囲よりも下げることができる。このため、プロテクタ本体31を成形するときに、コーナ37の部分に成形品の肉厚差に起因する”ひけ”(成形品の表面のくぼみ。sink mark)の発生を防止することができる。

【0050】

図3〜図5に示されるように、シール部41は、装着基板32の車内側の面32dに一体に形成された基端部42と、該基端部42に一体に形成されたシール用リップ部43とから成る。

【0051】

基端部42は、中空部34aに対し、装着基板32の幅方向の他端32c側に離れて位置している。詳しく述べると、該基端部42は、装着基板32において、中空部34aを形成するための壁34bに対し、延出板33とは反対側(他端32c側)へ、距離Lbだけ離れた位置に、一体に形成されている。つまり、図4及び図5に示されるように、シール部41の切り欠き部13bに沿う方向に対し、垂直な面fs(図4参照)における断面において、後輪16側(図3参照)の第1端部E1と、後輪16とは反対側の第2端部E2とは、距離Lbだけ離れている。第1端部E1は壁34bの端である。第2端部E2は基端部42の端である。

【0052】

装着基板32に対し、シール部41の基端部42を一体に成形する後述の工程においては、基端部42とプロテクタ本体31との境界(接触面42a)に熱や圧力が加わる。しかし、基端部42は中空部34aから離れて位置している。このため、上記工程において発生した熱や圧力が、中空部34aを形成するための壁34bに対して、直接に影響を及ぼすことはない。従って、中空部34aを形成するための壁34bの破損を防止し、コーナ37の剛性や耐久性を確保することができる。

【0053】

図4及び図5に示されるように、シール部41の切り欠き部13bに沿う方向に対して、垂直な面fs(図4参照)における断面において、基端部42の幅Wbは、シール用リップ部43の厚みTrよりも大きく設定されている。このように、シール用リップ部43の厚みTrに対して、基端部42の幅Wbを大きく設定したので、装着基板32に対してシール部41の付け根の部分の接触面積を広く確保できる。このため、装着基板32に対してシール部41を堅固に一体化することができる。

【0054】

装着基板32と基端部42とは、互いに嵌り合う形状の凹凸32e,42bを有して一体的に形成されている。詳しく述べると、図3、図5及び図9に示されるように、装着基板32は、車内側の面32dに、切り欠き部13bに沿うように細長く形成された溝32e(凹部32e)を有している。一方、基端部42は、装着基板32に対向する面42a(接触面42a)に、溝32eに嵌合可能な形状の凸条42b(凸部42b)を有している。該凸条42bは、切り欠き部13bに沿うように細長く形成されている。このため、装着基板32に対してシール部41の付け根の部分(接触面42a)の接触面積を広く確保できる。従って、装着基板32に対してシール部41を一層堅固に一体化することができる。

【0055】

図4及び図6に示されるように、装着基板32は、該装着基板32の表裏方向に貫通した貫通孔32fを有する。基端部42は、貫通孔32fに埋設されるアンカー部42cを有する。アンカー部42cは、基端部42と同じ材料によって形成されている。このため、アンカー部42cが貫通孔32fに埋設されて一体的に形成されるので、装着基板32に対してシール部41の付け根の部分(接触面42a)の接触面積を広く確保できる。従って、装着基板32に対してシール部41を一層堅固に一体化することができる。

【0056】

さらに、貫通孔32f及びアンカー部42cは、該アンカー部42cの先端42dから基端部42へ近づくにつれて小径となるテーパ状に形成されている。つまり、アンカー部42cの基端42eの径d1は、先端42dの径d2よりも小さい。アンカー部42cのテーパ角はθである。このような構成なので、装着基板32からサイドアウタパネル14側(図3参照)へ、シール部41の基端部42が抜け落ちることはない。

【0057】

図3に示されるように、シール用リップ部43は、リヤドア13の全閉状態において、サイドアウタパネル14の外面14aと装着基板32との間をシールするように設計されている。詳しく述べると、該シール用リップ部43は、リヤドア13の全閉状態において、基端部42からサイドアウタパネル14の外面14aに向かって延びている。そして、該シール用リップ部43は、サイドアウタパネル14の外面14aに直接にシール可能に接触する、または、ホイールアーチ用ガーニッシュ21にシール可能に接触するように設計されている。

【0058】

図3及び図5に示されるように、該シール用リップ部43は、基端部42からサイドアウタパネル14へ且つ車体後方へ向かうように湾曲して傾きながら延びている。このため、弾性を有したシール用リップ部43は、サイドアウタパネル14に対して傾いた状態で撓みつつ広い範囲で接する。従って、サイドアウタパネル14とシール用リップ部43との間のシール性が高まり、外部から車内19(図1参照)への水滴の浸入を効果的に防止するとともに、良好な遮音性を発揮する。また、シール用リップ部43に対して、後輪16からの飛び石が当たるなどの外力が作用した場合であっても、シール用リップ部43が容易に破損したりはせず、サイドアウタパネル14とシール用リップ部43との間のシール性を維持することができる。

【0059】

該シール用リップ部43は、基端部42から先端43aまでの途中に屈曲点43bを有し、基端部42から屈曲点43bまでの基端部分43cに対して、該屈曲点43bから先端43aまでの先端部分43dが車体後方へ傾斜している。このため、シール用リップ部43の先端43aが、サイドアウタパネル14又はガーニッシュ21に弾性を有して接するときには、屈曲点43bを基点に先端部分43dが大きく弾性変形する。シール用リップ部43の全長に比べて先端部分43dが短いので、長さの比率に反比例して、シール用リップ部43の先端43aが、サイドアウタパネル14又はガーニッシュ21に接する力は屈曲点43bがない場合よりも大きくなる。この結果、サイドアウタパネル14又はガーニッシュ21とシール用リップ部43との間のシール性を、一層高めることができる。

【0060】

遮蔽部51は、リヤドア13の切り欠き部13bを後方から遮蔽する部材であり、延出板33の先端33aとリヤドア13の切り欠き部13bとの間の隙間Spを塞いでいる。遮蔽部51の基端部52は、延出板33における車外側の面33bに、一体に形成されている。延出板33と基端部52とは、互いに嵌り合う凹凸を有して一体的に形成されている。遮蔽部51は弾性変形が可能で、シール部41を形成する材料と同材料により形成可能である。このため、遮蔽部51は、リヤドア13の切り欠き部13bと延出板33の先端33aとの間の隙間Spの寸法公差を吸収することが可能である。この結果、リヤドア13の切り欠き部13b周りの外観性が良好である。

【0061】

以上の説明をまとめると、次の通りである。ホイールアーチプロテクタ30を、硬質樹脂製のプロテクタ本体31と軟質樹脂製のシール部41とによって構成したので、リヤドア13によりサイドアウタパネル14のドア開口17を閉じた状態において、サイドアウタパネル14又はガーニッシュ21と、装着基板32との間を、シール部41によって十分にシールすることが可能である。シール部41は、外部から車内19への水滴の浸入を防止するとともに、良好な遮音性を発揮する。しかも、シール部41は柔軟性を有するので、跳ねた石などにより衝撃が加わっても破損しづらく耐久性が高い。

【0062】

次に、ホイールアーチプロテクタ30の成形法の一例を説明する。上述のように、ホイールアーチプロテクタ30は、硬質樹脂と軟質樹脂の2種類の樹脂によって一体に成形される。このため、ホイールアーチプロテクタ30は、例えば、いわゆるインサートインジェクションモールド法(ダブルショット成形ともいう)によって成形される。該インサートインジェクションモールド法は周知の成形方法の一種である。

【0063】

ここで、該インサートインジェクションモールド法とは、最初に、金型に溶融した硬質樹脂を射出して冷却することによって、一次製品となるプロテクタ本体31を成形し、次に、成形したプロテクタ本体31を別の金型にセットし溶融した軟質樹脂を射出して冷却することによって、二次成形品となるシール部41及び遮蔽部51を、プロテクタ本体31と一体に成形する成形方法をいう。インサートインジェクションモールド法を採用することにより、硬質樹脂製のプロテクタ本体31に対して、軟質樹脂製のシール部41及び遮蔽部51を確実に一体化することが可能である。

【0064】

インサートインジェクションモールド法によって、ホイールアーチプロテクタ30を成形するための金型の一例を、図10に示す。二次成形品となるシール部41及び遮蔽部51を成形するとき、金型70は、1つの固定型71と3つの可動型72,73,74との組み合わせからなる。金型70内には、第1キャビティ75と第2キャビティ76が設けられる。第1キャビティ75は、プロテクタ本体31に形成されている貫通孔32fと第1ゲート77とを介して、スプルー78に連通している。第2キャビティ76は、プロテクタ本体31の孔33c(図7参照)に対応する位置に形成された図示せぬ第2ゲートとを介して、スプルー78に連通している。

【0065】

軟質樹脂の溶融材料は、図示せぬ射出成型機のノズルから図示せぬ適宜のランナーを介してスプルー78へ射出される。スプルー78に流入した溶融材料は、スプルー78、第1ゲート77、貫通孔32fを通って第1キャビティ75に流入する。この結果、図6に示されるように、シール部41がプロテクタ本体31に一体に形成される。また、貫通孔32fに流入した溶融材料によって、アンカー部42cが成形される。同様に、遮蔽部51もプロテクタ本体31に一体に形成される。

【産業上の利用可能性】

【0066】

本発明の車両用ホイールアーチプロテクタ30は、乗用車等の車両における車体に用いるのに好適である。

【符号の説明】

【0067】

10…車両、11…車体、13…サイドドア、13a…縁、13b…切り欠き部、13c…車内側の面、14…車体パネル、14a…外面、16…後輪、17…ドア開口、30…車両用ホイールアーチプロテクタ、31…プロテクタ本体、32…装着基板、32a…車外側の面、32b…幅方向の一端、32c…幅方向の他端、32d…車内側の面、32e…凹部(溝)、32f…貫通孔、33…延出板、34…膨出部、34a…中空部、37…コーナ、37a…車外側の面、41…シール部、42…基端部、42b…凸部(凸条)、42c…アンカー部、42d…アンカー部の先端、43…シール用リップ部、43a…先端、43b…屈曲点、43c…基端部から屈曲点までの部分、43d…屈曲点から先端までの部分、fs…垂直な面、Tr…厚み、Wa…幅、Wb…幅。

【技術分野】

【0001】

本発明は、車両のサイドドアの縁に装着されるホイールアーチプロテクタに関する。該ホイールアーチプロテクタは、サイドドアを閉じたときに、ホイールハウスの周縁を成すホイールアーチを、サイドドアと共に車幅方向外側から覆うための部材である。

【背景技術】

【0002】

車両には、車体の外板を成す車体パネルに形成されているホイールアーチを、サイドドアを閉じたときのホイールアーチプロテクタによって、車幅方向外側から覆うようにした車種がある。ホイールアーチプロテクタによってホイールアーチを覆う技術は、下記の特許文献1に記載された技術が知られている。

【0003】

以下、特許文献1に開示された技術の概要を、図11(a)及び図11(b)に基づいて説明する。図11(a)は、従来のホイールアーチプロテクタ110を有した車両100を、側方から見て部分的に示している。図11(b)は、図11(a)に示された車両100をb−b線に沿った断面によって示している。

【0004】

図11(a)及び図11(b)に示されるように、従来の車両100は、後輪101に隣接したサイドドア102を備えている。車体パネル103には、後輪101を収容するためのホイールハウス104の周縁を成す、ホイールアーチ105が形成されている。サイドドア102の縁における後下部には、ホイールアーチ105に沿うように円弧状に形成された切り欠き部106を有する。サイドドア102の裏面102aには、切り欠き部106に沿うように円弧状に形成されたホイールアーチプロテクタ110が取り付けられる。

【0005】

該ホイールアーチプロテクタ110は、硬質樹脂による一体成形品であって、装着基板111と延出板112と遮蔽板113とから成る。装着基板111は、サイドドア102の裏面102aに重ねて装着されている。延出板112は、装着基板111の一端から、切り欠き部106に沿いながらサイドドア102の外面102bに向かうように延びている。遮蔽板113は、装着基板111と延出板112とのコーナ114からホイールハウス104内へ延びている。サイドドア102を閉じた状態において、車体パネル103とサイドドア102の裏面102aとの間の隙間は、遮蔽板113によって覆われる。遮蔽板113がコーナ114部分に一体成形されているので、ホイールアーチプロテクタ110全体の剛性は大きい。

【0006】

しかし、遮蔽板113は硬質樹脂から成るので、遮蔽板113とホイールアーチ105との間には、ある程度の隙間121が必要である。該隙間121の部分における遮音性や防水性を高めるには、改良が必要である。また、サイドドア102を開放した状態においては、遮蔽板113が外部に露出する。外部の衝撃力に対して、遮蔽板113の耐久性を高める必要があるので、ホイールアーチプロテクタ110のコストダウンを図る上で、不利である。

【0007】

これに対して、ホイールアーチプロテクタ全体を軟質樹脂によって構成することが考えられる。このようにすれば、遮蔽板113を、ホイールアーチ105に接する構成とすることによって、前記隙間121を無くすることが可能である。しかも、遮蔽板113は柔軟性を有するので、耐久性が高い。

【0008】

しかし、柔軟性を有した遮蔽板113では、ホイールアーチプロテクタ110全体の剛性を高めることはできない。ホイールアーチプロテクタ110の剛性を高めるには、更なる改良が必要である。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−264370号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ホイールアーチとホイールアーチプロテクタとの間のシール性を高めるとともに、ホイールアーチプロテクタの剛性を高めることができる技術を、提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明では、車両の車幅方向の側部を形成する車体パネルに設けられたドア開口に対し開閉可能に後輪の前に隣接配置されるサイドドアの縁に、前記後輪の輪郭に沿うように形成された切り欠き部に装着される車両用ホイールアーチプロテクタであって、該車両用ホイールアーチプロテクタは、それぞれ前記切り欠き部の輪郭の少なくとも一部に沿うようにポリマー材料から形成されたプロテクタ本体と、該プロテクタ本体を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部と、から成り、前記プロテクタ本体は、前記サイドドアの車内側の面に対応した所定の幅に形成されるとともに、前記車内側の面に装着される装着基板と、該装着基板の幅方向の一端から、前記切り欠き部に沿いつつ、車幅方向外側に延びる延出板と、前記装着基板と前記延出板との間のコーナにおける車外側の面から車幅方向の外側へ膨出した膨出部とから成り、該膨出部は、前記切り欠き部に沿うように細長く形成されるとともに、内部に前記切り欠き部に沿うように細長い中空部を有し、前記シール部は、前記装着基板の車内側の面に一体に形成された基端部と、該基端部に一体に形成されたシール用リップ部と、から成り、前記基端部は、前記中空部に対し、前記装着基板の幅方向の他端側に離れて位置しており、 前記シール用リップ部は、前記サイドドアの全閉状態において、前記車体パネルの外面と前記装着基板との間をシールするよう設計されていることを特徴とする。

【0012】

請求項2に係る発明では、前記シール部の前記切り欠き部に沿う方向に対して垂直な面における断面において、前記基端部の幅は、前記シール用リップ部の厚みよりも大きく設定されていることを特徴とする。

【0013】

請求項3に係る発明では、前記シール用リップ部は、前記基端部から前記車体パネルへ且つ車体後方へ向かうように傾きながら延びていることを特徴とする。

【0014】

請求項4に係る発明では、前記シール用リップ部は、前記基端部から先端までの途中に屈曲点を有し、前記基端部から前記屈曲点までの部分に対して、該屈曲点から前記先端までの部分が傾斜していることを特徴とする。

【0015】

請求項5に係る発明では、前記装着基板と前記基端部とは、互いに嵌り合う凹凸を有して一体的に形成されていることを特徴とする。

【0016】

請求項6に係る発明では、前記装着基板は、該装着基板の表裏方向に貫通した貫通孔を有し、前記基端部は、前記貫通孔に埋設されるアンカー部を有し、該アンカー部は、前記基端部と同じ材料によって形成されていることを特徴とする。

【0017】

請求項7に係る発明では、前記貫通孔及び前記アンカー部は、該アンカー部の先端から前記基端部へ近づくにつれて小径となるテーパ状に形成されていることを特徴とする。

【発明の効果】

【0018】

請求項1に係る発明では、ホイールアーチプロテクタを、ポリマー材料から形成されたプロテクタ本体と、該プロテクタ本体を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部とによって構成したので、サイドドアにより車体パネルのドア開口を閉じた状態において、車体パネルと装着基板との間を、シール部によって十分にシールすることが可能である。シール部は、外部から車内への水滴の浸入を防止するとともに、良好な遮音性を発揮する。しかも、シール部は柔軟性を有するので破損しづらく、耐久性が高い。このため、長期に亘ってシール性能を維持できる。

【0019】

また、装着基板と延出板との間のコーナにおける、車外側の面から車幅方向の外側へ膨出した膨出部が膨出しているので、コーナの剛性を膨出部によって確保することができる。この結果、ホイールアーチプロテクタ全体の剛性が高まる。しかも、コーナに対し、後輪によって跳ねられた石が当たるなどの外力が作用した場合であっても、該コーナの耐久性を維持することができる。

【0020】

また、膨出部の内部に中空部が形成されているので、コーナに膨出部があるにもかかわらず、コーナの実質的な肉厚を下げることができる。このため、プロテクタ本体を成形するときに、コーナの部分に”ひけ”(成形品の表面のくぼみ。sink mark)の発生を防止することができる。

【0021】

一般に、装着基板に対して、シール部の基端部を一体に成形する工程においては、熱や圧力が発生する。しかし、シール部の基端部は、中空部に対し、装着基板における幅方向の他端側へ離れて位置している。このため、発生した熱や圧力が、中空部を形成するための壁に対して、直接に影響を及ぼすことはない。従って、中空部を形成するための壁を破損させることがなく、コーナの剛性や耐久性を確保することができる。

【0022】

請求項2に係る発明では、シール用リップ部の厚みに対して、基端部の幅を大きく設定したので、装着基板に対してシール部の付け根の部分の接触面積を広く確保できる。このため、装着基板に対してシール部を堅固に一体化することができる。

【0023】

請求項3に係る発明では、弾性を有したシール用リップ部は、サイドアウタパネルに対して傾いた状態で撓みつつ広い範囲で接する。従って、サイドアウタパネルとシール用リップ部との間のシール性が高まり、外部から車内への水滴の浸入を効果的に防止するとともに、良好な遮音性を発揮する。また、シール用リップ部に対して、後輪からの飛び石が当たるなどの外力が作用した場合であっても、シール用リップ部が容易に破損したりはせず、サイドアウタパネルとシール用リップ部との間のシール性を維持することができる。

【0024】

請求項4に係る発明では、シール用リップ部の先端が、サイドアウタパネル又はガーニッシュに弾性を有して接するときには、屈曲点を基点に先端部分が大きく弾性変形する。シール用リップ部の全長に比べて先端部分が短いので、長さの比率に反比例して、シール用リップ部の先端が、サイドアウタパネル又はガーニッシュに接する力は屈曲点がない場合よりも大きくなる。この結果、サイドアウタパネル又はガーニッシュとシール用リップ部との間のシール性を、一層高めることができる。

【0025】

請求項5に係る発明では、装着基板と基端部とは、互いに嵌り合う形状の凹凸を有して一体的に形成されている。このため、装着基板に対してシール部の付け根の部分(接触面)の接触面積を広く確保できる。従って、装着基板に対してシール部を一層堅固に一体化することができる。

【0026】

請求項6に係る発明では、アンカー部が貫通孔に埋設されて一体的に形成されるので、装着基板に対してシール部の付け根の部分の接触面積を広く確保できる。従って、装着基板に対してシール部を一層堅固に一体化することができる。

【0027】

請求項7に係る発明では、アンカー部の基端の径は、先端の径よりも小さい。このような構成なので、装着基板からサイドアウタパネルへ、シール部の基端部が抜け落ちることはない。

【図面の簡単な説明】

【0028】

【図1】本発明に係るホイールアーチプロテクタを備える車両を、リヤドアを開いた状態で示す斜視図である。

【図2】図1のリヤドアを閉じた状態で、後輪とともに示す拡大側面図である。

【図3】図2の3−3線に沿う断面図である。

【図4】図2のホイールアーチプロテクタを車幅方向外側から見た拡大図である。

【図5】図4の5−5線に沿う断面図である。

【図6】図4の6−6線に沿う断面図である。

【図7】図4のプロテクタ本体を示す図である。

【図8】図1のリヤドアとホイールアーチプロテクタの斜視図である。

【図9】図8のプロテクタ本体を示す図である。

【図10】図6に示されたホイールアーチプロテクタを成形するための金型の一例を示す図である。

【図11】従来のホイールアーチプロテクタを備えた車両を説明する図である。

【発明を実施するための形態】

【0029】

本発明を実施するための形態を添付図に基づいて以下に説明する。

【実施例】

【0030】

実施例に係る車両用ホイールアーチプロテクタについて図1〜図10に基づき説明する。図1及び図2に示されるように、車両10は、車体11に左右のフロントドア12と左右のリヤドア13とを備えている。各フロントドア12及び各リヤドア13は、車体11の側面に設けられるサイドドアの一種であり、スイングドアから成る。

【0031】

ここで、車両10を基準とした方向を、次の通り定義する。車両10の前後方向のことを、前後と定義する。車両10の車幅方向のことを、左右と定義する。車両10における車幅方向の内側のことを、車内側と定義する。車両10における車幅方向の外側のことを、車外側と定義する。車両10の上下方向のことを、上下と定義する。

【0032】

車体11は、左右の側方における外板を成すサイドアウタパネル14(車体パネル14)と、後輪用ホイールハウス15とを有する。ホイールハウス15は、後輪16の上半部分における外周面を覆うように略半円状に形成されている。

【0033】

リヤドア13(サイドドア13)は、後輪16の前に隣接して位置している。該リヤドア13の縁13aにおける後下の部分は、後輪16の輪郭に沿うように、側面視略円弧状に切り欠かれている。この切り欠かれた部分13bのことを、切り欠き部13bという。該切り欠き部13bにはホイールアーチプロテクタ30が装着される。

【0034】

サイドアウタパネル14は、車幅方向の外面14a(パネル面14a)にそれぞれ有した、ドア開口17とホイールアーチ18とを有する。ドア開口17は、リヤドア13により開閉される。ホイールアーチ18は、ホイールハウス15の周縁を成すように、サイドアウタパネル14を切り欠いた部分である。つまり、図2及び図3に示されるように、該ホイールアーチ18は、後輪16の輪郭に沿うように側面視略円弧状に形成されている。該ホイールアーチ18は、ホイールハウス15において側方(後輪側)に向けて開放された縁に、接合されている。

【0035】

さらに、図3に示されるように、サイドアウタパネル14は、閉じたリヤドア13と重なり合う位置、つまり、ホイールアーチプロテクタ30と重なり合う位置に、ホイールアーチ用ガーニッシュ21を備えることが可能である。

【0036】

リヤドア13を閉じたときに、サイドアウタパネル14に対してホイールアーチプロテクタ30が直接に接触した場合には、サイドアウタパネル14とホイールアーチプロテクタ30との間に塵埃が噛み込むことが考えられる。これに対して、ホイールアーチ用ガーニッシュ21は、サイドアウタパネル14の表面の塗装面を保護するために、サイドアウタパネル14とホイールアーチプロテクタ30との間に介在している。

【0037】

該ホイールアーチ用ガーニッシュ21は、ホイールアーチ18を車幅方向外側から覆うように側面視略円弧状に形成された部材であって、サイドアウタパネル21の外面に、例えば接着テープ22によって取り付けられている。該ホイールアーチ用ガーニッシュ21の外表面は、サイドアウタパネル14のパネル面14aに沿った平坦面に形成されている。

【0038】

なお、ホイールアーチ用ガーニッシュ21は、必要に応じて備えればよく、必ずしも必要な部材ではない。

【0039】

以下、前記ホイールアーチプロテクタ30について詳しく説明する。図2及び図3に示されるように、ホイールアーチプロテクタ30は、リヤドア13を閉じたときに、ホイールアーチ18を車幅方向外側から覆う部材であって、切り欠き部13bに対して装着可能である。該ホイールアーチプロテクタ30は、プロテクタ本体31とシール部41と遮蔽部51とから成る。

【0040】

図3、図4、図7及び図8に示されるように、プロテクタ本体31、シール部41及び遮蔽部51は、それぞれ切り欠き部13bの輪郭の少なくとも一部に沿うように、側方から見たときに略円弧状に形成されている。特に、プロテクタ本体31は、リヤドア13における切り欠き部13bの部位に倣うように、上下、左右、前後に適宜湾曲している。

【0041】

プロテクタ本体31は、弾性変形可能なポリマー材料から形成され、典型的には剛性を高めるために、硬質樹脂によって成形されている。硬質樹脂は、例えばポリプロピレン樹脂などの、オレフィン系熱可塑性樹脂である。シール部41及び遮蔽部51は弾性変形可能なポリマー材料から形成され、典型的には、プロテクタ本体31よりも柔軟性及び弾性を有するために、前記硬質樹脂よりも弾性変形し易い軟質樹脂によって成形されている。軟質樹脂は、プロテクタ本体31を形成するオレフィン系熱可塑性樹脂に対して相溶性(compatibility;miscibility)を有している材料、例えばオレフィン系熱可塑性エラストマーなどの熱可塑性エラストマーである。相溶性とは、2種以上の物質が互いに親和性を有した性質のことである。このように、樹脂同士の相溶性を利用することにより、プロテクタ本体31に対してシール部41及び遮蔽部51を熱融着して、互いに強固に固着することが可能である。

【0042】

プロテクタ本体31は、装着基板32と延出板33と膨出部34とから成る、成形品である。該プロテクタ本体31は、ガスアシスト成形法(中空射出成型法)によって成形される。

【0043】

図3〜図5及び図8に示されるように、装着基板32は、リヤドア13の裏面13c(リヤドア13における車内側の面13c)に沿った所定の幅Waを覆うように形成されている。該装着基板32は、リヤドア13の裏面13cに装着することが可能に設計されている(形成されている)。例えば、装着基板32は、リヤドア13の裏面13cに重ねられるとともに、リヤドア13に複数の係止部35やビス61(図8参照)によって装着される。各係止部35は、装着基板32の車外側の面32aに一体に形成されており、リヤドア13の係止孔13dに嵌め込むことによって止められる。

【0044】

図3及び図4に示されるように、装着基板32は、車外側の面32aに複数のリブ36を有する。各リブ36は、車外側の面32aにおいて、各係止部35を囲うように位置している。装着基板32は平板状に形成されている。一方、リヤドア13の裏面13cは完全に平らではない。各リブ36の高さは、非平面状の裏面13cに対して、係止部35を係止孔13dに嵌め込んだときにホイールアーチプロテクタ30のガタつきを防止することが可能なように、設定される。

【0045】

延出板33は、装着基板32における幅方向の一端32b(円弧状である装着基板32において、小径側の端32b)から、切り欠き部13bに沿いつつ、車幅方向の外側へ、リヤドア13における後端縁の近傍まで延びている(リヤドア13の表面13eに向かうように延びている)。延出板33の先端33aとリヤドア13の切り欠き部13bとの間は、離れている。

【0046】

図3〜図5、図7及び図8に示されるように、膨出部34は、装着基板32と延出板33との間のコーナ37における車外側の面37a(コーナ37における内角の部分37a)から車幅方向の外側へ膨出した部分である。該膨出部34は、切り欠き部13bに沿うように細長く形成されるとともに、内部には切り欠き部13bに沿うように細長い中空部34a(空洞34a)を有する。プロテクタ本体31が、ガスアシスト成形法によって成形されるときに、同時に中空部34aがガス流路(図示せず)によって成形される。図7に示されるように、該ガス流路は、ガス注入口34c及びガス出口34dに連通している。

【0047】

図5に示されるように、装着基板32における車内側の面32dから、中空部34aを形成するための壁34bまでの、最小厚みはTmである。装着基板32及び延出板33の板厚はTaである。最小厚みTmは、装着基板32の板厚Taと同等またはそれ以下に設定される。

【0048】

このように、装着基板32と延出板33との間のコーナ37における、車外側の面37aから車幅方向の外側へ膨出した膨出部34が膨出しているので、コーナ37の剛性を膨出部34によって確保することができる。この結果、ホイールアーチプロテクタ30全体の剛性が高まる。しかも、コーナ37に対し、後輪16(図2参照)によって跳ねられた石が当たるなどの外力が作用した場合であっても、コーナ37の耐久性を維持することができる。

【0049】

また、膨出部34の内部に中空部34aが形成されているので、コーナ37に膨出部34があるにもかかわらず、コーナ37の実質的な肉厚Tmをコーナ37の周囲よりも下げることができる。このため、プロテクタ本体31を成形するときに、コーナ37の部分に成形品の肉厚差に起因する”ひけ”(成形品の表面のくぼみ。sink mark)の発生を防止することができる。

【0050】

図3〜図5に示されるように、シール部41は、装着基板32の車内側の面32dに一体に形成された基端部42と、該基端部42に一体に形成されたシール用リップ部43とから成る。

【0051】

基端部42は、中空部34aに対し、装着基板32の幅方向の他端32c側に離れて位置している。詳しく述べると、該基端部42は、装着基板32において、中空部34aを形成するための壁34bに対し、延出板33とは反対側(他端32c側)へ、距離Lbだけ離れた位置に、一体に形成されている。つまり、図4及び図5に示されるように、シール部41の切り欠き部13bに沿う方向に対し、垂直な面fs(図4参照)における断面において、後輪16側(図3参照)の第1端部E1と、後輪16とは反対側の第2端部E2とは、距離Lbだけ離れている。第1端部E1は壁34bの端である。第2端部E2は基端部42の端である。

【0052】

装着基板32に対し、シール部41の基端部42を一体に成形する後述の工程においては、基端部42とプロテクタ本体31との境界(接触面42a)に熱や圧力が加わる。しかし、基端部42は中空部34aから離れて位置している。このため、上記工程において発生した熱や圧力が、中空部34aを形成するための壁34bに対して、直接に影響を及ぼすことはない。従って、中空部34aを形成するための壁34bの破損を防止し、コーナ37の剛性や耐久性を確保することができる。

【0053】

図4及び図5に示されるように、シール部41の切り欠き部13bに沿う方向に対して、垂直な面fs(図4参照)における断面において、基端部42の幅Wbは、シール用リップ部43の厚みTrよりも大きく設定されている。このように、シール用リップ部43の厚みTrに対して、基端部42の幅Wbを大きく設定したので、装着基板32に対してシール部41の付け根の部分の接触面積を広く確保できる。このため、装着基板32に対してシール部41を堅固に一体化することができる。

【0054】

装着基板32と基端部42とは、互いに嵌り合う形状の凹凸32e,42bを有して一体的に形成されている。詳しく述べると、図3、図5及び図9に示されるように、装着基板32は、車内側の面32dに、切り欠き部13bに沿うように細長く形成された溝32e(凹部32e)を有している。一方、基端部42は、装着基板32に対向する面42a(接触面42a)に、溝32eに嵌合可能な形状の凸条42b(凸部42b)を有している。該凸条42bは、切り欠き部13bに沿うように細長く形成されている。このため、装着基板32に対してシール部41の付け根の部分(接触面42a)の接触面積を広く確保できる。従って、装着基板32に対してシール部41を一層堅固に一体化することができる。

【0055】

図4及び図6に示されるように、装着基板32は、該装着基板32の表裏方向に貫通した貫通孔32fを有する。基端部42は、貫通孔32fに埋設されるアンカー部42cを有する。アンカー部42cは、基端部42と同じ材料によって形成されている。このため、アンカー部42cが貫通孔32fに埋設されて一体的に形成されるので、装着基板32に対してシール部41の付け根の部分(接触面42a)の接触面積を広く確保できる。従って、装着基板32に対してシール部41を一層堅固に一体化することができる。

【0056】

さらに、貫通孔32f及びアンカー部42cは、該アンカー部42cの先端42dから基端部42へ近づくにつれて小径となるテーパ状に形成されている。つまり、アンカー部42cの基端42eの径d1は、先端42dの径d2よりも小さい。アンカー部42cのテーパ角はθである。このような構成なので、装着基板32からサイドアウタパネル14側(図3参照)へ、シール部41の基端部42が抜け落ちることはない。

【0057】

図3に示されるように、シール用リップ部43は、リヤドア13の全閉状態において、サイドアウタパネル14の外面14aと装着基板32との間をシールするように設計されている。詳しく述べると、該シール用リップ部43は、リヤドア13の全閉状態において、基端部42からサイドアウタパネル14の外面14aに向かって延びている。そして、該シール用リップ部43は、サイドアウタパネル14の外面14aに直接にシール可能に接触する、または、ホイールアーチ用ガーニッシュ21にシール可能に接触するように設計されている。

【0058】

図3及び図5に示されるように、該シール用リップ部43は、基端部42からサイドアウタパネル14へ且つ車体後方へ向かうように湾曲して傾きながら延びている。このため、弾性を有したシール用リップ部43は、サイドアウタパネル14に対して傾いた状態で撓みつつ広い範囲で接する。従って、サイドアウタパネル14とシール用リップ部43との間のシール性が高まり、外部から車内19(図1参照)への水滴の浸入を効果的に防止するとともに、良好な遮音性を発揮する。また、シール用リップ部43に対して、後輪16からの飛び石が当たるなどの外力が作用した場合であっても、シール用リップ部43が容易に破損したりはせず、サイドアウタパネル14とシール用リップ部43との間のシール性を維持することができる。

【0059】

該シール用リップ部43は、基端部42から先端43aまでの途中に屈曲点43bを有し、基端部42から屈曲点43bまでの基端部分43cに対して、該屈曲点43bから先端43aまでの先端部分43dが車体後方へ傾斜している。このため、シール用リップ部43の先端43aが、サイドアウタパネル14又はガーニッシュ21に弾性を有して接するときには、屈曲点43bを基点に先端部分43dが大きく弾性変形する。シール用リップ部43の全長に比べて先端部分43dが短いので、長さの比率に反比例して、シール用リップ部43の先端43aが、サイドアウタパネル14又はガーニッシュ21に接する力は屈曲点43bがない場合よりも大きくなる。この結果、サイドアウタパネル14又はガーニッシュ21とシール用リップ部43との間のシール性を、一層高めることができる。

【0060】

遮蔽部51は、リヤドア13の切り欠き部13bを後方から遮蔽する部材であり、延出板33の先端33aとリヤドア13の切り欠き部13bとの間の隙間Spを塞いでいる。遮蔽部51の基端部52は、延出板33における車外側の面33bに、一体に形成されている。延出板33と基端部52とは、互いに嵌り合う凹凸を有して一体的に形成されている。遮蔽部51は弾性変形が可能で、シール部41を形成する材料と同材料により形成可能である。このため、遮蔽部51は、リヤドア13の切り欠き部13bと延出板33の先端33aとの間の隙間Spの寸法公差を吸収することが可能である。この結果、リヤドア13の切り欠き部13b周りの外観性が良好である。

【0061】

以上の説明をまとめると、次の通りである。ホイールアーチプロテクタ30を、硬質樹脂製のプロテクタ本体31と軟質樹脂製のシール部41とによって構成したので、リヤドア13によりサイドアウタパネル14のドア開口17を閉じた状態において、サイドアウタパネル14又はガーニッシュ21と、装着基板32との間を、シール部41によって十分にシールすることが可能である。シール部41は、外部から車内19への水滴の浸入を防止するとともに、良好な遮音性を発揮する。しかも、シール部41は柔軟性を有するので、跳ねた石などにより衝撃が加わっても破損しづらく耐久性が高い。

【0062】

次に、ホイールアーチプロテクタ30の成形法の一例を説明する。上述のように、ホイールアーチプロテクタ30は、硬質樹脂と軟質樹脂の2種類の樹脂によって一体に成形される。このため、ホイールアーチプロテクタ30は、例えば、いわゆるインサートインジェクションモールド法(ダブルショット成形ともいう)によって成形される。該インサートインジェクションモールド法は周知の成形方法の一種である。

【0063】

ここで、該インサートインジェクションモールド法とは、最初に、金型に溶融した硬質樹脂を射出して冷却することによって、一次製品となるプロテクタ本体31を成形し、次に、成形したプロテクタ本体31を別の金型にセットし溶融した軟質樹脂を射出して冷却することによって、二次成形品となるシール部41及び遮蔽部51を、プロテクタ本体31と一体に成形する成形方法をいう。インサートインジェクションモールド法を採用することにより、硬質樹脂製のプロテクタ本体31に対して、軟質樹脂製のシール部41及び遮蔽部51を確実に一体化することが可能である。

【0064】

インサートインジェクションモールド法によって、ホイールアーチプロテクタ30を成形するための金型の一例を、図10に示す。二次成形品となるシール部41及び遮蔽部51を成形するとき、金型70は、1つの固定型71と3つの可動型72,73,74との組み合わせからなる。金型70内には、第1キャビティ75と第2キャビティ76が設けられる。第1キャビティ75は、プロテクタ本体31に形成されている貫通孔32fと第1ゲート77とを介して、スプルー78に連通している。第2キャビティ76は、プロテクタ本体31の孔33c(図7参照)に対応する位置に形成された図示せぬ第2ゲートとを介して、スプルー78に連通している。

【0065】

軟質樹脂の溶融材料は、図示せぬ射出成型機のノズルから図示せぬ適宜のランナーを介してスプルー78へ射出される。スプルー78に流入した溶融材料は、スプルー78、第1ゲート77、貫通孔32fを通って第1キャビティ75に流入する。この結果、図6に示されるように、シール部41がプロテクタ本体31に一体に形成される。また、貫通孔32fに流入した溶融材料によって、アンカー部42cが成形される。同様に、遮蔽部51もプロテクタ本体31に一体に形成される。

【産業上の利用可能性】

【0066】

本発明の車両用ホイールアーチプロテクタ30は、乗用車等の車両における車体に用いるのに好適である。

【符号の説明】

【0067】

10…車両、11…車体、13…サイドドア、13a…縁、13b…切り欠き部、13c…車内側の面、14…車体パネル、14a…外面、16…後輪、17…ドア開口、30…車両用ホイールアーチプロテクタ、31…プロテクタ本体、32…装着基板、32a…車外側の面、32b…幅方向の一端、32c…幅方向の他端、32d…車内側の面、32e…凹部(溝)、32f…貫通孔、33…延出板、34…膨出部、34a…中空部、37…コーナ、37a…車外側の面、41…シール部、42…基端部、42b…凸部(凸条)、42c…アンカー部、42d…アンカー部の先端、43…シール用リップ部、43a…先端、43b…屈曲点、43c…基端部から屈曲点までの部分、43d…屈曲点から先端までの部分、fs…垂直な面、Tr…厚み、Wa…幅、Wb…幅。

【特許請求の範囲】

【請求項1】

車両(10)の車幅方向の側部を形成する車体パネル(14)に設けられたドア開口(17)に対し開閉可能に後輪(16)の前に隣接配置されるサイドドア(13)の縁(13a)に、前記後輪(16)の輪郭に沿うように形成された切り欠き部(13b)に装着される車両用ホイールアーチプロテクタ(30)であって、

該車両用ホイールアーチプロテクタ(30)は、それぞれ前記切り欠き部(13b)の輪郭の少なくとも一部に沿うようにポリマー材料から形成されたプロテクタ本体(31)と、該プロテクタ本体(31)を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部(41)と、から成り、

前記プロテクタ本体(31)は、

前記サイドドア(13)の車内側の面(13c)に対応した所定の幅(Wa)に形成されるとともに、前記車内側の面(13c)に装着される装着基板(32)と、

該装着基板(32)の幅方向の一端(32b)から、前記切り欠き部(13b)に沿いつつ、車幅方向外側に延びる延出板(33)と、

前記装着基板(32)と前記延出板(33)との間のコーナ(37)における車外側の面(37a)から車幅方向の外側へ膨出した膨出部(34)とから成り、

該膨出部(34)は、前記切り欠き部(13b)に沿うように細長く形成されるとともに、内部に前記切り欠き部(13b)に沿うように細長い中空部(34a)を有し、

前記シール部(41)は、前記装着基板(32)の車内側の面(32d)に一体に形成された基端部(42)と、該基端部(42)に一体に形成されたシール用リップ部(43)と、から成り、

前記基端部(42)は、前記中空部(34a)に対し、前記装着基板(32)の幅方向の他端(32c)側に離れて位置しており、

前記シール用リップ部(43)は、前記サイドドア(13)の全閉状態において、前記車体パネル(14)の外面(14a)と前記装着基板(32)との間をシールするよう設計されていることを特徴とする車両用ホイールアーチプロテクタ。

【請求項2】

前記シール部(41)の前記切り欠き部(13b)に沿う方向に対して垂直な面(fs)における断面において、前記基端部(42)の幅(Wb)は、前記シール用リップ部(43)の厚み(Tr)よりも大きく設定されていることを特徴とする請求項1記載の車両用ホイールアーチプロテクタ。

【請求項3】

前記シール用リップ部(43)は、前記基端部(42)から前記車体パネル(14)へ且つ車体(11)後方へ向かうように傾きながら延びていることを特徴とする請求項1又は請求項2記載の車両用ホイールアーチプロテクタ。

【請求項4】

前記シール用リップ部(43)は、前記基端部(42)から先端(43a)までの途中に屈曲点(43b)を有し、

前記基端部(42)から前記屈曲点(43b)までの部分(43c)に対して、該屈曲点(43b)から前記先端(43a)までの部分(43d)が傾斜していることを特徴とする請求項1から請求項3までのいずれか1項記載の車両用ホイールアーチプロテクタ。

【請求項5】

前記装着基板(32)と前記基端部(42)とは、互いに嵌り合う凹凸(32e,42b)を有して一体的に形成されていることを特徴とする請求項1から請求項4までのいずれか1項記載の車両用ホイールアーチプロテクタ。

【請求項6】

前記装着基板(32)は、該装着基板(32)の表裏(32a,32d)方向に貫通した貫通孔(32f)を有し、

前記基端部(42)は、前記貫通孔(32f)に埋設されるアンカー部(42c)を有し、

該アンカー部(42c)は、前記基端部(42)と同じ材料によって形成されていることを特徴とする請求項1から請求項5までのいずれか1項記載の車両用ホイールアーチプロテクタ。

【請求項7】

前記貫通孔(32f)及び前記アンカー部(42c)は、該アンカー部(42c)の先端(42d)から前記基端部(42)へ近づくにつれて小径となるテーパ状に形成されていることを特徴とする請求項6記載の車両用ホイールアーチプロテクタ。

【請求項1】

車両(10)の車幅方向の側部を形成する車体パネル(14)に設けられたドア開口(17)に対し開閉可能に後輪(16)の前に隣接配置されるサイドドア(13)の縁(13a)に、前記後輪(16)の輪郭に沿うように形成された切り欠き部(13b)に装着される車両用ホイールアーチプロテクタ(30)であって、

該車両用ホイールアーチプロテクタ(30)は、それぞれ前記切り欠き部(13b)の輪郭の少なくとも一部に沿うようにポリマー材料から形成されたプロテクタ本体(31)と、該プロテクタ本体(31)を形成するポリマー材料よりも弾性変形し易いポリマー材料から形成されたシール部(41)と、から成り、

前記プロテクタ本体(31)は、

前記サイドドア(13)の車内側の面(13c)に対応した所定の幅(Wa)に形成されるとともに、前記車内側の面(13c)に装着される装着基板(32)と、

該装着基板(32)の幅方向の一端(32b)から、前記切り欠き部(13b)に沿いつつ、車幅方向外側に延びる延出板(33)と、

前記装着基板(32)と前記延出板(33)との間のコーナ(37)における車外側の面(37a)から車幅方向の外側へ膨出した膨出部(34)とから成り、

該膨出部(34)は、前記切り欠き部(13b)に沿うように細長く形成されるとともに、内部に前記切り欠き部(13b)に沿うように細長い中空部(34a)を有し、

前記シール部(41)は、前記装着基板(32)の車内側の面(32d)に一体に形成された基端部(42)と、該基端部(42)に一体に形成されたシール用リップ部(43)と、から成り、

前記基端部(42)は、前記中空部(34a)に対し、前記装着基板(32)の幅方向の他端(32c)側に離れて位置しており、

前記シール用リップ部(43)は、前記サイドドア(13)の全閉状態において、前記車体パネル(14)の外面(14a)と前記装着基板(32)との間をシールするよう設計されていることを特徴とする車両用ホイールアーチプロテクタ。

【請求項2】

前記シール部(41)の前記切り欠き部(13b)に沿う方向に対して垂直な面(fs)における断面において、前記基端部(42)の幅(Wb)は、前記シール用リップ部(43)の厚み(Tr)よりも大きく設定されていることを特徴とする請求項1記載の車両用ホイールアーチプロテクタ。

【請求項3】

前記シール用リップ部(43)は、前記基端部(42)から前記車体パネル(14)へ且つ車体(11)後方へ向かうように傾きながら延びていることを特徴とする請求項1又は請求項2記載の車両用ホイールアーチプロテクタ。

【請求項4】

前記シール用リップ部(43)は、前記基端部(42)から先端(43a)までの途中に屈曲点(43b)を有し、

前記基端部(42)から前記屈曲点(43b)までの部分(43c)に対して、該屈曲点(43b)から前記先端(43a)までの部分(43d)が傾斜していることを特徴とする請求項1から請求項3までのいずれか1項記載の車両用ホイールアーチプロテクタ。

【請求項5】

前記装着基板(32)と前記基端部(42)とは、互いに嵌り合う凹凸(32e,42b)を有して一体的に形成されていることを特徴とする請求項1から請求項4までのいずれか1項記載の車両用ホイールアーチプロテクタ。

【請求項6】

前記装着基板(32)は、該装着基板(32)の表裏(32a,32d)方向に貫通した貫通孔(32f)を有し、

前記基端部(42)は、前記貫通孔(32f)に埋設されるアンカー部(42c)を有し、

該アンカー部(42c)は、前記基端部(42)と同じ材料によって形成されていることを特徴とする請求項1から請求項5までのいずれか1項記載の車両用ホイールアーチプロテクタ。

【請求項7】

前記貫通孔(32f)及び前記アンカー部(42c)は、該アンカー部(42c)の先端(42d)から前記基端部(42)へ近づくにつれて小径となるテーパ状に形成されていることを特徴とする請求項6記載の車両用ホイールアーチプロテクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−105297(P2011−105297A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2010−188441(P2010−188441)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(000219705)東海興業株式会社 (147)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(000219705)東海興業株式会社 (147)

【Fターム(参考)】

[ Back to top ]