車両用ホイールリムの製造方法

【課題】従来に比べて、生産性を向上させることができるとともに、軽量で変形強度の高い車両用ホイールリムの製造方法の提供。

【解決手段】パンチ26と、側面が凹凸面24とされたダイ22とを、プレス機に組み付けたしごき装置を用いて、一定厚の筒状素材4をパンチ26をダイ22に対して相対動させてしごき加工し、不等厚の筒状部材10Aを作製するしごき加工工程と、不等厚の筒状部材10Aを車両用ホイールリム形状にロール成形するロール成形工程と、を有し、しごき加工工程では、筒状素材4の、ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

【解決手段】パンチ26と、側面が凹凸面24とされたダイ22とを、プレス機に組み付けたしごき装置を用いて、一定厚の筒状素材4をパンチ26をダイ22に対して相対動させてしごき加工し、不等厚の筒状部材10Aを作製するしごき加工工程と、不等厚の筒状部材10Aを車両用ホイールリム形状にロール成形するロール成形工程と、を有し、しごき加工工程では、筒状素材4の、ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用ホイールリムの製造方法に関する。

【背景技術】

【0002】

特許文献1は、複数段のロール成形機の少なくとも一段のロール成形機の一対のロールの少なくとも一方のロールに、ロール軸方向の一部に素材側に突出する凸部を形成しておき、素材のリム形状出し成形時に凸部付きロールで素材を転圧し、リム軸方向に部分的に薄肉化する、車両用ホイールリムの製造方法を開示している。

【0003】

しかし、従来の車両用ホイールリムの製造方法には、つぎの問題点がある。

ロール転圧は周方向に逐次転圧となるとともに、加工時に加工部分の周囲の加工材から拘束を受けるため、加工部分の変形抵抗が大きくなるので、転圧加工に時間がかかる。そのため、車両用ホイールリムの生産性上で改善の余地がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2000−254746号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来に比べて、生産性を向上させることができるとともに、軽量で変形強度の高い車両用ホイールリムの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) パンチと、側面が凹凸面とされたダイとを、組み付けたしごき装置を用いて、一定厚の筒状素材を前記パンチを前記ダイに対して相対動させてしごき加工し、不等厚の筒状部材を作製するしごき加工工程と、

前記不等厚の筒状部材を車両用ホイールリム形状にロール成形するロール成形工程と、

を有し、

前記しごき加工工程では、前記筒状素材の、前記ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部と軸方向第2の端部の少なくとも一方の一部を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

(2) 前記しごき加工により板厚を減少させた端部の前記一部が、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部になる、(1)記載の車両用ホイールリムの製造方法。

(3) 前記筒状素材の前記軸方向第1の端部と前記軸方向第2の端部の、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部となる部分を、しごき加工により板厚を減少させる、(1)または(2)記載の車両用ホイールリムの製造方法。

(4) 前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部の前記少なくとも一方の、しごき加工した部分のしごき加工による板厚の減少率は、前記筒状素材の板厚の5パーセント以上で18パーセント以下である、(1)〜(3)のいずれかつ項に記載の車両用ホイールリムの製造方法。

(5) 前記しごき加工工程では、前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部以外の部分を、しごき加工により板厚を減少させる冷間加工をする、(1)〜(4)のいずれか1つに記載の車両用ホイールリムの製造方法。

(6) 前記しごき加工工程では、前記筒状素材の前記軸方向第1の端部を、しごき加工により板厚を減少させる冷間加工をしており、前記筒状素材の前記軸方向第2の端部は、しごき加工により板厚を減少させる冷間加工をしておらず、

前記筒状素材をしごき加工して、前記不等厚の筒状部材とした後に、ロール成形して成形された前記車両用ホイールリムの、前記筒状素材の前記軸方向第1の端部から成形された一方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離は、前記筒状素材の前記軸方向第2の端部から成形された他方のリムフランジ部と前記ディスク嵌合部となる部分との間の軸方向距離より、大である、(1)〜(5)のいずれか1項に記載の車両用ホイールリムの製造方法。

【発明の効果】

【0007】

上記(1)の車両用ホイールリムの製造方法によれば、一定厚の筒状素材をしごき加工により不等厚の筒状部材に成形しているため、つぎの効果を得ることができる。

しごき加工は全周にわたって一回のプレスストロークで行なうことができるため、筒状素材の薄肉化に要する時間を従来に比べて短縮できる。そのため、従来に比べて生産性を向上させることができる。

【0008】

また、上記(1)の車両用ホイールリムの製造方法によれば、つぎの効果を得ることができる。

しごき加工工程では、しごき加工により板厚を減少させる冷間加工をするため、その加工硬化によって不等厚の筒状部材の降伏点を一定厚の筒状素材の降伏点より上昇させることができる。そのため、不等厚の筒状部材を成形して得る車両用ホイールリムの変形強度を、板厚を増加させることなく向上させることができる。

また、しごき加工工程では、車両用ホイールリムのリムフランジ部に成形される部分を、板厚を減少させる冷間加工をするため、車両用ホイールリムのリムフランジ部に成形される部分以外の部分のみを板厚を減少させる冷間加工をする場合に比べて、車両用ホイールリムの変形強度を効果的に向上させることができる。

【0009】

上記(2)の車両用ホイールリムの製造方法によれば、しごき加工により板厚を減少させた端部の前記一部が、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部になるため、つぎの効果を得ることができる。

加工硬化によるリムの剛性向上を効果的に図ることができる。

【0010】

上記(3)の車両用ホイールリムの製造方法によれば、筒状素材の軸方向第1の端部と軸方向第2の端部の、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部となる部分を、しごき加工により板厚を減少させるため、つぎの効果を得ることができる。

加工硬化によるリムの剛性向上を効果的に図ることができる。

【0011】

上記(4)の車両用ホイールリムの製造方法によれば、筒状素材の、軸方向第1の端部と軸方向第2の端部の少なくとも一方の、しごき加工した部分のしごき加工による板厚の減少率が、筒状素材の板厚の5パーセント以上で18パーセント以下であるため、つぎの効果を得ることができる。

板厚の減少率が筒状素材の板厚の5パーセント以上であるため、板厚の減少率が筒状素材の板厚の5パーセント未満である場合と異なり、筒状素材、ダイおよびパンチの弾性変形や筒状素材の板厚のばらつきを考慮しても加工硬化の効果を確実に得ることができる。

また、板厚の減少率が筒状素材の板厚の18パーセント以下であるため、板厚の減少率が筒状素材の板厚の18パーセントより大である場合に比べて、筒状素材の延性の低下量が小である。その結果、ロール成形工程で加工割れを生じることを抑制できる。

【0012】

上記(5)の車両用ホイールリムの製造方法によれば、しごき加工工程では、筒状素材の、軸方向第1の端部と軸方向第2の端部以外の部分を、しごき加工により板厚を減少させる冷間加工をするため、つぎの効果を得ることができる。

筒状素材の軸方向第1の端部と軸方向第2の端部の少なくとも一方のみの板厚を減少させる場合に比べて、さらなる車両用ホイールリムの軽量化を図ることができる。

【0013】

上記(6)の車両用ホイールリムの製造方法によれば、しごき加工工程では、筒状素材の軸方向第1の端部を、しごき加工により板厚を減少させる冷間加工をしており、筒状素材の軸方向第2の端部は、しごき加工により板厚を減少させる冷間加工をしておらず、筒状素材をしごき加工して、不等厚の筒状部材とした後に、ロール成形して成形された車両用ホイールリムの、筒状素材の軸方向第1の端部から成形された一方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離が、筒状素材の軸方向第2の端部から成形された他方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離より、大であるため、つぎの効果を得ることができる。

車両用ホイールリムのディスク嵌合部に車両用ホイールディスクを嵌合して車両用ホイールを製造し、該車両用ホイールにホイール半径方向の荷重がかかった際に、車両用ホイールリムの両方のリムフランジ部のうち、車両用ホイールディスクによるバックアップを受ける割合(車両用ホイールディスクで補強される割合)が小さい方のリムフランジ部の、変形強度を向上させることができる。そのため、車両用ホイールディスクによるバックアップを受ける割合が小さい方のリムフランジ部と、車両用ホイールディスクによるバックアップを受ける割合が大きい方のリムフランジ部との、変形強度にバランスを持たせることができる。

【図面の簡単な説明】

【0014】

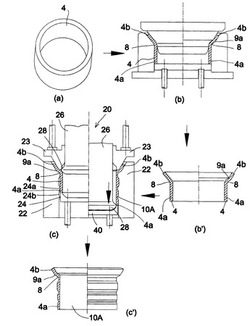

【図1】本発明の実施例の車両用ホイールリムの製造方法の、フランジ形状形成工程としごき加工工程を示す工程図である。図1(a)は筒状素材を示す。図1(b)はフランジ形状形成工程を示す。左半分はフランジ形状の軸方向第2の端部の形成のみを行う場合を示し、右半分はフランジ形状の軸方向第2の端部と軸方向中間折り曲げ部の形成を行う場合を示す。図1(b’)はフランジ形状形成工程後の筒状素材を示す。左半分はフランジ形状の軸方向第2の端部の形成のみを行った場合を示し、右半分はフランジ形状形成工程でフランジ形状の軸方向第2の端部の形成と軸方向中間折り曲げ部の形成を行った場合を示す。図1(c)はしごき加工工程を示す。左半分はしごき加工前で、筒状素材のフランジ形状の軸方向第2の端部を押さえ部材とダイで挟圧した状態を示し、右半分はしごき加工後を示す。図1(c’)はしごき加工工程後の不等厚の筒状部材を示す。左半分は断面を示し、右半分は外観を示す。

【図2】本発明の実施例の車両用ホイールリムの製造方法の、フランジ形状形成工程の前に行われる筒状素材作製工程を示す。図2(a)は一定厚の平板状素材を筒状に巻き、巻いた方向の両端部を溶接した筒状素材の作製工程を示す。図2(b)はパイプ状素材を所定長さに切断した筒状素材の作製工程を示す。

【図3】本発明の実施例の車両用ホイールリムの製造方法の、フレア加工工程とロール成形工程を示す工程図である。図3(a)は、フレア加工前の不等厚の筒状部材の、上半分を側面図で示し下半分を断面図で示した図である。図3(b)は、フレア加工後の不等厚の筒状部材の、上半分を側面図で示し下半分を断面図で示した図である。図3(c)は、不等厚の筒状部材を上ロールと下ロールとの間にセットした状態の、筒状部材を断面図で示したロールの側面図である。図3(d)は上ロールと下ロールの間に不等厚の筒状部材を挟み、ロール成形をしている状態の、筒状部材を断面図で示したロールの側面図を示す。図3(e)は上ロールと下ロールの間に不等厚の筒状部材を挟み、ロール成形をしている状態の正面図を示す。図3(f)はロール成形後の車両用ホイールリムを示す。

【図4】本発明の実施例の車両用ホイールリムの製造方法の、しごき装置を示す断面図である。図4の左半分はしごき加工前のダイに筒状素材を挿入した状態を示し、図4の右半分はしごき加工後を示す。

【図5】本発明の実施例の車両用ホイールリムの製造方法の、しごき加工工程の挟圧工程で筒状素材のフランジ形状の軸方向第2の端部に軸方向中間折り曲げ部が形成される場合の、筒状素材とその近傍のみを示す部分拡大断面図である。図5の左半分はしごき加工前であって軸方向中間折り曲げ部が形成される前を示し、右半分は軸方向中間折り曲げ部が形成された後であってしごき加工された後を示す。

【図6】本発明の実施例の車両用ホイールリムの製造方法の、しごき加工工程の挟圧工程で筒状素材のフランジ形状の軸方向第2の端部に軸方向中間折り曲げ部が形成される場合であって、パンチが筒状素材の軸方向の途中で止まることにより筒状素材の軸方向第1の端部の、軸方向第2の端部と反対側の先端がしごき加工されない場合の、筒状素材とその近傍のみを示す部分拡大断面図である。図6の左半分はしごき加工前であって軸方向中間折り曲げ部が形成される前を示し、右半分は軸方向中間折り曲げ部が形成された後であってしごき加工された後を示す。

【図7】本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムのディスク嵌合部に車両用ホイールディスクを嵌合して車両用ホイールを製造した際の、車両用ホイールの断面図である。なお、車両用ホイールリムのディスク嵌合部が車両用ホイールリムのリムドロップ部である場合を示す。

【図8】本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムのディスク嵌合部に車両用ホイールディスクを嵌合して車両用ホイールを製造した際の、車両用ホイールの断面図である。なお、車両用ホイールリムのディスク嵌合部が車両用ホイールリムのリムビードシート部である場合を示す。

【図9】(a)本発明の実施例の車両用ホイールリムの製造方法の筒状部材の拡大断面模式図と、(b)本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムの一方のリムフランジ部の拡大断面模式図である。

【図10】(a)本発明の実施例の車両用ホイールリムの製造方法の筒状素材の部分拡大断面図と、(b)本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムの他方のリムフランジ部の拡大断面模式図である。

【図11】本発明の実施例の車両用ホイールリムの、しごき加工による筒状素材の板厚の減少率(%)と降伏点上昇率(%)の関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下に、本発明の車両用ホイールリムの製造方法を、図面を参照して説明する。

本発明の車両用ホイールリム10Bの製造方法は、図1に示すように、筒状素材4から不等厚のホイールリム10Bを製造する方法である。筒状素材4の材料は金属であり、金属は、たとえば、鋼である。ただし、筒状素材4の材料は、非鉄金属(アルミニウム、マグネシウム、チタンおよびその合金を含む)であってもよい。好ましくは、熱延鋼板である。不等厚のホイールリム10Bは、図3に示すように、内周面と外周面の一方が凹凸面とされ他方の面が軸芯と平行なストレート状の壁を有する筒状部材10Aを、ロール成形して軸直交方向に湾曲する壁を有する不等厚のホイールリム10Bである。不等厚のホイールリム10Bは、たとえば乗用車用、トラック・バス用、産業車両用のホイールリムである。

【0016】

本発明のホイールリム10Bの製造方法は、図1に示すように、(a)パンチ26と、パンチ26に対向する側の側面が凹凸面24とされたダイ22とを、プレス機30に組み付けたしごき装置20を用いて、一定厚の筒状素材4をパンチ26をダイ22に対して相対動させてしごき加工し、不等厚の筒状部材10Aを作製するしごき加工工程と、図3に示すように、(b)しごき加工工程の後に、不等厚の筒状部材10Aを車両用ホイールリム形状にロール成形するロール成形工程と、を有する。

【0017】

しごき加工工程では、図1に示すように、一定厚の筒状素材4の、ロール成形工程にて車両用ホイールリム10Bのリムフランジ部10g、10aに成形される軸方向一端部(以下、軸方向第1の端部という)4aと軸方向他端部(以下、軸方向第2の端部という)4bの少なくとも一方の少なくとも一部を、しごき加工により板厚を減少させる冷間加工をする。なお、本発明実施例および図示例では、主に筒状素材4の軸方向第1の端部4aを、しごき加工により板厚を減少させる冷間加工をし、筒状素材4の軸方向第2の端部4bは、しごき加工により板厚を減少させる冷間加工をしない場合を、例にとって説明する。

筒状素材4の、軸方向第1の端部4aのしごき加工した部分のしごき加工による板厚の減少率は、筒状素材4の板厚の5パーセント以上で18パーセント以下(5%および18%を含む)が望ましい。

【0018】

しごき加工工程では、筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4b以外の部分の少なくとも一部も、しごき加工により板厚を減少させる冷間加工をする。筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4b以外の部分のしごき加工による板厚の減少率は、軸方向第1の端部4aのしごき加工による板厚の減少率と同じか、軸方向第1の端部4aのしごき加工による板厚の減少率より大であることが好ましい。ただし、軸方向第1の端部4aのしごき加工による板厚の減少率より小さくしても良い。

【0019】

本発明のホイールリム10Bの製造方法は、しごき加工工程の前に、図2に示すような、一定厚の平板状素材(熱延鋼板)2から一定厚の筒状素材4を作製する筒状素材作製工程を有していてもよい。

【0020】

筒状素材作製工程では、図2(a)に示すように、一定厚の平板状素材(矩形素材)2は、筒状に巻かれ、巻かれた方向の両端部を互いに突き合わせてフラッシュバット溶接、バット溶接、アーク溶接等で溶接し、溶接部6の盛り上がりとバリをトリミングして、一定厚の筒状素材4を作製する。なお、筒状素材作製工程では、図2(b)に示すように、パイプ状素材2´を所定寸法長さに切断して一定厚の筒状素材4を作製しても良い。

筒状素材4は、図1(b)に示すように、筒状素材作製工程としごき加工工程との間に、フランジ形状形成工程(折り曲げ部成形工程)を行い、筒状素材4を該筒状素材4の軸方向と交わる方向に半径方向外側に折り曲げて筒状素材4に折り曲げ部8を形成することで筒状素材4の軸方向第2の端部4bをフランジ形状とする。

【0021】

フランジ形状形成工程において、折り曲げ部8の折り曲げ角度は、90度以下(90度未満)である。折り曲げ部8の折り曲げ角度は、しごき加工時に筒状素材4の折り曲げ部8がダイ22に対して軸方向にずれない範囲で、小さいほうがロール成形が容易となり、好ましい。

フランジ形状とされた軸方向第2の端部4bは、しごき加工工程で、一定厚の筒状素材4をダイ22に軸方向に引っかけて位置決めし、しごき加工時に筒状素材4がダイ22に対して軸方向にずれないようにすることに役立つ。ただし、軸方向第2の端部4bをフランジ形状にすることなく、一定厚の筒状素材4を、直接、しごき加工工程に送ってもよい。

【0022】

フランジ形状とされた軸方向第2の端部4bには、1以上の軸方向中間折り曲げ部9aが形成される。なお、図示例では、軸方向第2の端部4bに軸方向中間折り曲げ部9aが1つのみ形成される場合を示している。軸方向中間折り曲げ部9aは、軸方向第2の端部4bの軸方向中間部を1箇所以上90度以下(90度未満)の角度で折り曲げて(湾曲させて)形成される。軸方向中間折り曲げ部9aは、図1(b)に示すように、フランジ形状形成工程で形成されていてもよく、図5に示すように、しごき加工工程の押さえ部材23による挟圧時に(挟圧工程で)形成されていてもよく、フランジ形状形成工程としごき加工工程の挟圧工程の両方で形成されてもよい。軸方向中間折り曲げ部9aがしごき加工工程の挟圧工程において形成される場合、軸方向中間折り曲げ部9aは、押さえ部材23とダイ22とで軸方向第2の端部4bを挟圧する力で軸方向第2の端部4bを変形させて形成される。なお、図示例では、軸方向中間折り曲げ部9aの折り曲げ方向が、折り曲げ部8の折り曲げ方向と逆に半径方向内側である場合を示しているが、同じ方向(半径方向外側)に折り曲げてもよい。

軸方向中間折り曲げ部9aを形成することで軸方向中間折り曲げ部9aおよび折り曲げ部8での折り曲げ角度が比較的小さくても(ともに90度未満であっても)、しごき加工時に筒状素材4の折り曲げ部8がパンチ26に引きずられてしまう事が無く、ロール成形時に、リムフランジ部のロール成形がしやすくなる。折り曲げ部8と軸方向中間折り曲げ部9aの折り曲げ方向が逆の場合、折り曲げ角度が小さくても、しごき加工時に筒状素材4の折り曲げ部8がパンチ26に引きずられてしまう事が無く、ロール成形時に、リムフランジ部のロール成形がさらにしやすくなる。

軸方向中間折り曲げ部9aの折り曲げ角度は、しごき加工時に筒状素材4の折り曲げ部8がダイ22に対して軸方向にずれない範囲で、小さいほうがロール成形が容易となり、好ましい。

【0023】

しごき加工工程は、プレス機30にパンチ26とダイ22に加えてさらに押さえ部材23を組付けたしごき装置20を用いて行なわれる。

しごき加工工程では、一定厚の筒状素材4(折り曲げ部8とフランジ形状の軸方向第2の端部4bをもつ筒状素材4)をフランジ形状の軸方向第2の端部4bにてダイ22に軸方向に掛止し(引っ掛けて)ダイ22にセットする。その後、しごき装置20を作動させて押さえ部材23とパンチ26をダイ22に対して筒状素材4の軸方向にのみ相対動させ(接近させ)る。押さえ部材23とパンチ26をダイ22に対して相対動させると、押さえ部材23がダイ22にセットされた筒状素材4のフランジ形状の軸方向第2の端部4bに当たり、押さえ部材23とダイ22とで筒状素材4の軸方向第2の端部4bを挟圧し(押さえ部材23で筒状素材4の軸方向第2の端部4bをダイ22に押し付け)、押さえ部材23は止まる。パンチ26がさらにダイ22に対して筒状素材4の軸方向にのみ相対動し(接近し)、筒状素材4の軸方向第2の端部4b以外の部分をダイ22の凹凸面24とパンチ26とによる筒状素材4の径と板厚の変化を伴いつつしごき加工する。

しごき加工工程では、パンチ26から筒状素材4に、筒状素材4を軸方向に引き延ばす方向に引っ張り応力が作用するため、比較的小さな力で筒状素材4の厚みを薄く加工することができる。

しごき加工工程の前、あるいはしごき加工時に、筒状素材4に潤滑処理等(ボンデ処理、潤滑油)を行なうことが望ましい。筒状部材10Aの焼き付き、疵の発生を抑えられるからである。

筒状素材4をしごき加工しているとき、パンチ26の移動方向に、筒状素材4の軸方向長さは徐々に長くなる(伸びる)。

【0024】

しごき装置20は、たとえば、図4に示すようなプレス機30で構成される。

プレス機30は、架台32、架台32に取り付けられたラム駆動手段34、ラム駆動手段34により上下動されるラム36、ボルスター38、排出板40、排出板40に連結され排出板40に素材排出荷重をかける排出板駆動手段42を有する。ダイ22はボルスター38またはボルスター38に対して固定される固定部材に固定され、パンチ26はラム36またはラム36に固定される固定部材に固定される。ラム駆動手段34を作動させて(プレス機30を作動させて)ラム36を下降させると、パンチ26がダイ22に対して筒状素材4の軸方向にのみ相対動(接近)する。

ここでプレス機30はラム駆動手段34が液圧シリンダの液圧式プレスのほか、ラム駆動手段34がモータとクランク軸、コネクティングロッド等からなる機械式プレスであってもよいし、ラム駆動手段34がサーボモータ、ボールスクリュー等からなるサーボ駆動プレスであってもよい。また排出板駆動手段42は、油圧シリンダであっても空圧シリンダであってもよく、また電動モータ等を用いた昇降機構であっても良い。

【0025】

固定側がダイ22で、可動側がパンチ26である。図1(c)に示すように、ダイ22の、パンチ26の外周面に設けられた突出部28に対向する側の側面(ダイ22の内周面)が凹凸面24とされている。凹凸面24は、パンチ26の突出部28との間隔(一定厚の筒状素材4の板厚の方向の間隔)が一様でなく異なる部分がある面である。

ダイ22の凹凸面24は、パンチ26の突出部28に対向する側の側面とパンチ26の突出部28との間隔を一定厚の筒状素材4の板厚より狭くするために、(a)図5に示すように、ダイ22の側面の軸方向で、隣接する部分(凹部24b)に比べてパンチ26の突出部28側に凸となる凸部24aが少なくとも1つ設けられることにより形成されていてもよく、(b)ダイ22の側面の周方向で、隣接する部分(凹部24b)に比べてパンチ26の突出部28側に凸となる凸部24aが少なくとも1つ設けられることにより形成されていてもよく、(c)上記(a)と上記(b)の複合にて形成されていてもよい。

凸部24aの突出量は、ホイールリム10B(筒状部材10A)の各部分の目標板厚によって決定され、1つの凸部24aの中で、一定とされていてもよく異なっていてもよい。また、複数の凸部24aが設けられる場合、それぞれの凸部24aの突出量はホイールリム10B(筒状部材10A)の各部分の目標板厚によって決定され、それぞれの凸部24aの突出量は同一であってもよく異なっていてもよい。凸部24aは、ダイ22のパンチ26の突出部28に対向する側の側面の少なくとも一部に形成されていればよい。

【0026】

パンチ26は、ダイ22に向かって移動する方向の先端部近傍の外周面に、ダイ22に向かって突出する突出部28を有し、突出部28で筒状素材4をしごく。

筒状素材4のフランジ形状の軸方向第2の端部4bの折り曲げ部8より端部側は、パンチ26が接触せず、しごき加工されない。筒状素材4の軸方向第2の端部4bと反対側の軸方向第1の端部4aは、ダイ22の凸部24aとパンチ26の突出部28とにより、しごき加工によって薄肉化されている。また、筒状素材4の軸方向第1の端部4aと軸方向第2の端部4b以外の軸方向部分の少なくとも一部も、ダイ22の凸部24aとパンチ26の突出部28とにより、しごき加工によって薄肉化されている。

【0027】

突出部28が筒状素材4の軸方向第1の端部4aの軸方向中間部に達した後、パンチ26をダイ22に対して停止させてパンチ26をダイ22から抜くことで、図6に示すように、軸方向第1の端部4aの、パンチ26の停止位置より先側にある部分は、しごき加工されなくてもよい。この場合、軸方向第1の端部4aの、しごき加工された部分は、図9に示すように、筒状素材4がしごき加工されて筒状部材10Aに成形されロール成形にてさらに車両用ホイールリム10Bに成形されたときに、車両用ホイールリム10Bの一方のリムフランジ部10gのリムフランジ立ち上がり部10hのリムフランジ立ち上がり湾曲部10Rとなる部分4Rを含むとよい。また、しごき加工されない部分の軸方向長さは、筒状素材4の板厚の2倍〜8倍の範囲が好ましい。

軸方向第1の端部4aの、パンチ26の停止位置より先側にある部分は、しごき加工されないため、板厚を厚いまま(しごき加工前の筒状素材4の板厚と同じ板厚)にすることができる。また、軸方向第1の端部4aの、パンチ26の停止位置より先側にある部分の板厚を、排出板40との相互作用で、しごき加工前の筒状素材4の板厚よりも厚くすることもできる。

図10に示すように、筒状素材4の折り曲げ部8の位置を、ロール成形後にホイールリム10Bのリムフランジ部10aのリムフランジ立ち上がり部10mのリムフランジ立ち上がり湾曲部10Sとなる部分より端部側(リムフランジ湾曲部10n側)にして、ロール成形後にリムフランジ立ち上がり湾曲部10Sとなる部分4Sをしごき加工しても良い。

筒状素材4の、軸方向第2の端部4bのしごき加工した部分のしごき加工による板厚の減少率は、筒状素材4の板厚の5パーセント以上で18パーセント以下(5%および18%を含む)が望ましい。

【0028】

排出板40は、一定厚の筒状素材4のしごき加工時に、筒状素材4の軸方向第2の端部4bと反対側の端面がダイ22に対してしごき加工による想定した伸び以上に軸方向にずれないようにするために、しごき加工時にパンチ26が移動する方向(筒状素材4を押す方向)と反対方向から(筒状素材4の軸方向に)筒状素材4を押し受ける(支える)。なお、筒状素材4をしごき加工しているときに筒状素材4の軸方向長さは徐々に長くなるが、排出板40の位置は排出板駆動手段42により制御されており、筒状素材4の軸方向長さの変化に伴って排出板40が後退し、排出板40は一定荷重でまたは略一定荷重で筒状素材4を軸方向にしごき加工中押し続けることができるようになっている。

また、排出板40に作用する荷重を制御してもよいし、軸方向に変位する量を制御してもよい。また、排出版40を所定位置に強固に保持し、筒状素材4を受けながらしごき加工を行うことで、筒状素材4の軸方向長さの変化を拘束し、軸方向長さを一定に保つこともできる。

【0029】

図1(c)に示すように、しごき加工工程では、パンチ26を下降させて不等厚の筒状部材10Aを作製した後、パンチ26をダイ22から抜いた後あるいは抜きながら該筒状部材10Aに排出板40からの軸方向の力を加え、該筒状部材10Aを半径方向に変形させて、ダイ22から筒状部材10Aを外す。

【0030】

本発明のホイールリム10Bの製造方法は、しごき加工工程の後に、図3に示すように、不等厚の筒状部材10Aを自動車用ホイールリム形状にロール成形するロール成形工程を有する。

ロール成形工程は、図3(a)、図3(b)に示すように、不等厚の筒状部材10Aの軸方向第1の端部4aをフレア加工して拡開した後に行なわれる。ロール成形工程では、図3(c)、図3(d)、図3(e)に示すように、下ロール31と上ロール(下半分のみを示す)32との間に筒状部材10Aを挟みロールを回転させ、筒状部材10Aを成形し、リム形状を出す。その後、エキスパンダーおよび/またはシュリンカーを用いてサイジング加工(真円に近づける加工およびリム断面形状の整形加工)し、図3(f)に示すように最終リム形状にする。

なお、自動車用ホイールリム形状に成形する工程は、プレス成形などロール成形以外の方法でもよい。

【0031】

成形後のホイールリム10Bは、軸方向一端から他端に向かって順に、リムフランジ部10a、リムビードシート部10b、リムサイドウオール部10c、リムドロップ部10d、リムサイドウオール部10e、リムビードシート部10f、リムフランジ部10gを有する。

リムフランジ部10a、10gは、それぞれ、図9および図10に示すように、隣接するリムビードシート部10bまたは10fから半径方向外側に湾曲して立ち上がるリムフランジ立ち上がり部10h、10mと、リムフランジ立ち上がり部10h、10mから軸方向外側(隣接するリムビードシート部10bまたは10fから離れる方向)に湾曲してリムフランジ部10a、10gの最も半径方向外側のリムフランジ頂部10j、10pまで延びるリムフランジ湾曲部10i、10nと、リムフランジ頂部10j、10pに連なりリムフランジ頂部10j、10pより軸方向外側に位置するリムフランジ外側部10k、10qと、を備える。

【0032】

車両用ホイールリム10Bには、図7、図8に示すように、車両用ホイールリム10Bと別体品の車両用ホイールディスクDが嵌合(嵌入)され、溶接されて、溶接タイプのホイールとなる。なお、図7は、車両用ホイールリム10Bのディスク嵌合部(車両用ホイールディスクDが嵌合される部分)がリムドロップ部10dである場合を示し、図8は、車両用ホイールリム10Bのディスク嵌合部(車両用ホイールディスクDが嵌合される部分)がリムビードシート部10bである場合を示している。

車両用ホイールリム10Bの一方のリムフランジ部10aとディスク嵌合部(リムドロップ部10dまたはリムビードシート部10b)との間の軸方向距離Eは、車両用ホイールリム10Bの他方のリムフランジ部10gとディスク嵌合部との間の軸方向距離Fより、小である。

【0033】

しごき加工により板厚を減少させる冷間加工がされる部分である筒状素材4の軸方向第1の端部4aが、車両用ホイールリム10Bのリムフランジ部(ディスク嵌合部から遠い方のリムフランジ部)10gに成形され、しごき加工により板厚を減少させる冷間加工がされない部分である筒状素材4の軸方向第2の端部4bが、車両用ホイールリム10Bのリムフランジ部(ディスク嵌合部に近い方のリムフランジ部)10aに成形される。

【0034】

図5に示すように、しごき加工により筒状素材4の軸方向第1の端部4aの先端までしごき加工した場合、筒状素材4の軸方向第1の端部4a(しごき加工により板厚を減少させる冷間加工がされる部分)が車両用ホイールリム10Bのリムフランジ部10gに成形されるため、しごき加工により板厚を減少させる冷間加工がされない場合に比べて、リムフランジ部10gの板厚は減少する。そのため、車両用ホイールリム10Bの断面係数(リムの半径方向のリムの断面における断面二次モーメントを、リム断面の中立軸Gからリムフランジ頂部10jまでの距離eで割った値)は低下し、機械的性質が変化しないとした場合は車両用ホイールリム10の変形強度が低下する。

しかし、リムフランジ部10gの板厚減少率よりも、車両用ホイールリム10Bの降伏点(弾性限界)の上昇率は大きい。そのため、車両用ホイールリム10Bの変形強度は大きくなる。

すなわち、

Z:車両用ホイールリム10Bの断面係数

R:車両用ホイールリム10Bの変形強度(弾性限界におけるタイヤからリムフランジ部10gまたはリムビードシート部10fに加わるホイール半径方向の力)

Y:素材の弾性限界の応力

Mmax:最大曲げモーメント(弾性限界における車両用ホイールリム10Bに加わる曲げモーメント)

C:MmaxからRへの変換係数(車両用ホイールリム10Bの直径の影響を含み単位は「1/長さ」)

であるとき、

R=C×Mmax=C×Y×Z

であり、Zが小さくなるとMmax、Rも小さくなるが、それ以上にYが大きくなるためMmax、Rも大きくなる。上記計算式は、リムフランジ近傍の注目部分に関してのものである。

【0035】

しごき加工により板厚を減少させる冷間加工による降伏点の上昇率は、図11に示すように、板厚減少率(しごき加工率)が5%のとき約20%〜約33%、板厚減少率が10パーセントのとき約30〜約60%、板厚減少率が25%のとき約50〜約100%であり、少ないしごき率でも降伏点は大幅に大きくなる傾向が顕著である。なお、図11において、「5,21」等の、コンマを間に挟む2つ数字「N1,N2」は、「板厚減少率がN1%のとき降伏点上昇率がN2%である」の意味である。タイヤからリムフランジ部10g(10a)またはリムビードシート部10f(10b)に、ホイール半径方向の力が加わると、リムフランジ立ち上がり湾曲部10R(10S)およびリムフランジ湾曲部10i(10n)の湾曲部分は、その湾曲の半径が大きくなるように変形する。このとき、しごき加工により降伏点が大幅に大きくなっているので、塑性変形がしにくくなり、変形強度が向上する。

なお、ロール成形およびロール成形後のサイジング加工(整形加工)により、リムフランジ部10gは拡径されるため板厚が減少するが、ロール成形およびサイジング加工による板厚減少率はせいぜい2.8%であり、降伏点上昇の効果は10%程度でありほとんど得られない。

【0036】

ここで、本発明全実施例に共通する部分の作用を説明する。

スチール製リムに要求される強度要件としては「疲労強度」と変形に対する「剛性」の2つがある。疲労強度は、繰り返し発生応力の大きさで決定され、主に、リムビードシート部10b、10f、リムドロップ部10dの軸方向両側のR部(湾曲部)などが高い応力となることからクリチカルポイントとなる。一方、変形強度については、車両が走行時に突起乗り上げなどをした時に発生する、所謂「一発入力」時の永久変形のしにくさのことであり、研究の結果、特にリムフランジ部10a、10gとリムビードシート部10b、10fの板厚と抗張力により支配されることが判明している。リム素材を冷間で板厚を減少させる加工をすると、材料の改質効果により機械的性質が向上する。例えば、370Mpa級の材料(図11の370材であらわされる材料であり引張強さが370Mpaを保証した材料)で10%冷間で板厚を減少加工した材料を使用した場合、板厚減少加工前の素材厚みを20%増加させたものと同等な変形強度があることを確認した。このことに着眼し、これまで積極的に冷間で板厚減少加工をしていなかったリムフランジ部10a、10gの少なくとも一方を積極的に板厚減少加工をして、降伏点を上げることで板厚を薄くしてもそれ以上に変形強度を上げた車両用ホイールリム10Bにすることが可能となる。

【0037】

一定厚の筒状素材4をしごき加工により不等厚の筒状部材10Bに成形しているため、つぎの作用を得ることができる。

しごき加工は全周にわたって一回のプレスストロークで行なうことができるため、筒状素材4の薄肉化に要する時間を従来に比べて短縮できる。そのため、従来に比べて生産性を向上させることができる。

【0038】

しごき加工工程では、しごき加工により板厚を減少させる冷間加工をするため、その加工硬化によって不等厚の筒状部材10Aの降伏点を一定厚の筒状素材4の降伏点より上昇させることができる。そのため、不等厚の筒状部材10Aを成形して得る車両用ホイールリム10Bの変形強度を、板厚を増加させることなく向上させることができる。

【0039】

しごき加工工程では、車両用ホイールリム10Bのリムフランジ部に成形される部分を、板厚を減少させる冷間加工をするため、車両用ホイールリム10Bのリムフランジ部に成形される部分以外の部分のみを板厚を減少させる冷間加工をする場合に比べて、車両用ホイールリム10Bの変形強度を効果的に向上させることができる。

【0040】

しごき加工工程を、筒状素材作製工程の後に行なうため、一定圧の平板状素材2をしごき加工する場合に比べて、精度良く、しかも容易に不等厚の筒状部材10Aにすることができる。

また、しごき加工工程を、ロール成形工程の前に行なうため、ロール成形工程中またはロール成形工程後に行う場合と異なり、しごき加工を行なうことができる。

【0041】

筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方の一部の、しごき加工による板厚の減少率が、筒状素材4の板厚の5パーセント以上で18パーセント以下であるため、つぎの作用を得ることができる。

板厚の減少率が筒状素材4の板厚の5パーセント以上であるため、板厚の減少率が筒状素材4の板厚の5パーセント未満である場合と異なり、筒状素材4、ダイ22およびパンチ26の弾性変形や筒状素材4の板厚のばらつきを考慮しても加工硬化の効果を確実に得ることができる。

また、板厚の減少率が筒状素材4の板厚の18パーセント以下であるため、板厚の減少率が筒状素材4の板厚の(18パーセントを含まず)18パーセントより大である場合に比べて、筒状素材4の延性の低下量が小である。その結果、フレア加工工程およびロール成形工程で筒状部材10A(車両用ホイールリム10B)に加工割れを生じることを抑制できる。図6に示すように、軸方向第1の端部4aの最端部がしごき加工されないようにした場合、板厚減少率を18%より大きくしても、加工割れを生じることを抑制できる。

筒状素材4の、ロール成形後にホイールリム10Bのリムフランジ立ち上がり湾曲部10Rおよびリムフランジ湾曲部10iとなる部分が、しごき加工により板厚を減少させた部分であると、変形強度を確実に大きくでき好ましい。

【0042】

しごき加工工程では、筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4b以外の部分を、しごき加工により板厚を減少させる冷間加工をするため、つぎの作用を得ることができる。

筒状素材4の軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方のみの板厚を減少させる場合に比べて、さらなる車両用ホイールリム10Bの軽量化を図ることができる。

【0043】

しごき加工工程では、筒状素材4の軸方向第1の端部4aを、しごき加工により板厚を減少させる冷間加工をしており、筒状素材4の軸方向第2の端部4bは、しごき加工により板厚を減少させる冷間加工をしておらず、筒状素材4をしごき加工して、不等厚の筒状部材10Aとした後に、ロール成形して成形された車両用ホイールリム10Bの、筒状素材4の軸方向第1の端部4aから成形された一方のリムフランジ部10aとディスク嵌合部となる部分との間の軸方向距離が、筒状素材4の軸方向第2の端部4bから成形された他方のリムフランジ部10bとディスク嵌合部となる部分との間の軸方向距離より、大であるため、つぎの作用を得ることができる。

車両用ホイールリム10Bのディスク嵌合部に車両用ホイールディスクDを嵌合して車両用ホイールを製造し、該車両用ホイールにホイール半径方向の荷重がかかった際に、車両用ホイールリム10Bの両方のリムフランジ部10a、10gのうち、車両用ホイールディスクDによるバックアップを受ける割合(車両用ホイールディスクDで補強される割合)が小さい方のリムフランジ部10gの、変形強度を向上させることができる。そのため、車両用ホイールディスクDによるバックアップを受ける割合が小さい方のリムフランジ部10gと、車両用ホイールディスクDによるバックアップを受ける割合が大きい方のリムフランジ部10aとの、変形強度にバランスを持たせることができる。

【0044】

しごき加工工程では、筒状素材4が、パンチ26のダイ22に対するしごき加工時の移動方向先側端を排出板40で押し受けながらしごき加工されるため、つぎの作用を得ることができる。

しごき加工時に、筒状素材4がパンチ26によって引きずり込まれてダイ22に対して移動することを抑制できる。

【0045】

パンチ26をダイ22に対して相対動させ、筒状素材4をしごき加工して不等厚の筒状部材10Aを作製するので、パンチ26のダイ22に対する相対動は半径方向動は伴わず軸方向動のみであり、プレス機30をパンチ26のダイ22に対する一方向ストローク動に使用できる。その結果、成形時間の短縮化、成形設備のコストダウンをはかることで有利である。

【0046】

不等厚の筒状部材10Aを作製した後、筒状部材10Aに軸方向力を加え、筒状部材10Aを半径方向に弾性変形させて、ダイ22から筒状部材10Aを外すので、ダイ22に、周方向に分割されていない、一体のダイを用いることができる。その結果、周方向に分割されたダイを用いる場合に比べて、分割ダイを半径方向に移動させる機構が必要でなく、設備費用を低く維持できる。さらに、しごき加工後の筒状部材10Aに分割ダイの合わせ部にくい込んだばりが残ることがなく、ばり取り加工が不必要である。

【0047】

しごき加工工程でフランジ形状の軸方向第2の端部4bをダイ22に軸方向にひっかけてしごき加工を行うため、筒状素材4がパンチ26に引きずり込まれて成形中にダイ22に対して軸方向に移動することが抑制され、高精度の成形が可能となる。

【0048】

しごき加工工程では、筒状素材4のフランジ形状の軸方向第2の端部4bを押さえ部材23とダイ22とで挟圧してから、筒状素材4の軸方向第2の端部4b以外の部分の少なくとも一部をしごき加工するため、筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して(軸方向に)移動することが抑制され、高精度の成形が可能となる。

【0049】

フランジ形状形成工程および/またはしごき加工工程の挟圧工程において、筒状素材4の軸方向第2の端部4bの軸方向中間部を1箇所以上で折り曲げて軸方向第2の端部4bに1以上の軸方向中間折り曲げ部9aを形成するため、軸方向第2の端部4bに軸方向中間折り曲げ部9aが形成されない場合に比べて、よりいっそう筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して移動することが抑制される。

【0050】

軸方向中間折り曲げ部9aの少なくとも1つの折り曲げ方向と折り曲げ部8の折り曲げ方向とが互いに逆であるため、軸方向中間折り曲げ部9aの全ての折り曲げ方向と折り曲げ部8の折り曲げ方向とが同じである場合と異なり、折り曲げ方向が折り曲げ部8の折り曲げ方向と逆になっている軸方向中間折り曲げ部9aより先端側の素材部分が押さえ部材23に引っ掛かり、よりいっそう筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して移動することが抑制される。

【0051】

軸方向中間折り曲げ部9aがフランジ形状形成工程においてのみ形成される場合、しごき加工工程の挟圧工程で軸方向中間折り曲げ部9aを形成する場合に比べて、軸方向第2の端部4bを押さえ部材23とダイ22とで挟圧するときに、筒状素材4がダイ22に対して位置ずれすることを抑制できる。

軸方向中間折り曲げ部9aがしごき加工工程の挟圧工程においてのみ形成される場合、フランジ形状形成工程で軸方向中間折り曲げ部9aを形成する必要がなく、フランジ形状形成工程において折り曲げ部8とフランジ形状の軸方向第2の端部4bを容易に形成できる(フランジ形状形成工程を簡素化できる)。

【0052】

筒状素材4が、排出板40で押し受けながらしごき加工されるため、しごき加工時に、よりいっそう筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して移動することが抑制される。

【0053】

凹凸面24が、ダイ22の側面の軸方向で、ダイ22とパンチ26の間隔を一定厚の筒状素材4の板厚より狭くする凸部24aが少なくとも1つ設けられることにより形成されているので、軸方向に厚さが変化する筒状部材10Aを作製できる。

【0054】

凹凸面24が、ダイ22の側面の周方向で、ダイ22とパンチ26の間隔を一定厚の筒状素材4の板厚より狭くする凸部24aが少なくとも1つ設けられることにより形成されているので、周方向に厚さが変化する筒状部材10Aを作製できる。

【0055】

しごき加工された部分が、筒状素材4がしごき加工後にロール成形にて車両用ホイールリム10Bに成形されたときに、車両用ホイールリム10Bのリムフランジ部10gまたは10aのリムフランジ立ち上がり湾曲部10Rまたは10Sとなる部分を含むため、リム剛性が高いホイールを製造できる。

【符号の説明】

【0056】

2 一定厚の平板状素材

4 一定厚の筒状素材

4a 軸方向第1の端部

4b 軸方向第2の端部

6 溶接部

8 折り曲げ部

9a 軸方向中間折り曲げ部

10A 不等厚の筒状部材

10B 車両用ホイールリム

10a リムフランジ部

10b リムビードシート部

10c リムサイドウオール部

10d リムドロップ部

10e リムサイドウオール部

10f リムビードシート部

10g リムフランジ部

10h リムフランジ立ち上がり部

10i リムフランジ湾曲部

10j リムフランジ最頂部

10k リムフランジ外側部

20 しごき装置

22 ダイ

23 押さえ部材

24 凹凸面

24a 凸部

24b 凹部

26 パンチ

28 突出部

30 プレス機

32 架台

34 油圧シリンダ

36 可動ボルスタ

38 固定台

40 排出板

42 油圧シリンダ

【技術分野】

【0001】

本発明は、車両用ホイールリムの製造方法に関する。

【背景技術】

【0002】

特許文献1は、複数段のロール成形機の少なくとも一段のロール成形機の一対のロールの少なくとも一方のロールに、ロール軸方向の一部に素材側に突出する凸部を形成しておき、素材のリム形状出し成形時に凸部付きロールで素材を転圧し、リム軸方向に部分的に薄肉化する、車両用ホイールリムの製造方法を開示している。

【0003】

しかし、従来の車両用ホイールリムの製造方法には、つぎの問題点がある。

ロール転圧は周方向に逐次転圧となるとともに、加工時に加工部分の周囲の加工材から拘束を受けるため、加工部分の変形抵抗が大きくなるので、転圧加工に時間がかかる。そのため、車両用ホイールリムの生産性上で改善の余地がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2000−254746号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来に比べて、生産性を向上させることができるとともに、軽量で変形強度の高い車両用ホイールリムの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) パンチと、側面が凹凸面とされたダイとを、組み付けたしごき装置を用いて、一定厚の筒状素材を前記パンチを前記ダイに対して相対動させてしごき加工し、不等厚の筒状部材を作製するしごき加工工程と、

前記不等厚の筒状部材を車両用ホイールリム形状にロール成形するロール成形工程と、

を有し、

前記しごき加工工程では、前記筒状素材の、前記ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部と軸方向第2の端部の少なくとも一方の一部を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

(2) 前記しごき加工により板厚を減少させた端部の前記一部が、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部になる、(1)記載の車両用ホイールリムの製造方法。

(3) 前記筒状素材の前記軸方向第1の端部と前記軸方向第2の端部の、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部となる部分を、しごき加工により板厚を減少させる、(1)または(2)記載の車両用ホイールリムの製造方法。

(4) 前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部の前記少なくとも一方の、しごき加工した部分のしごき加工による板厚の減少率は、前記筒状素材の板厚の5パーセント以上で18パーセント以下である、(1)〜(3)のいずれかつ項に記載の車両用ホイールリムの製造方法。

(5) 前記しごき加工工程では、前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部以外の部分を、しごき加工により板厚を減少させる冷間加工をする、(1)〜(4)のいずれか1つに記載の車両用ホイールリムの製造方法。

(6) 前記しごき加工工程では、前記筒状素材の前記軸方向第1の端部を、しごき加工により板厚を減少させる冷間加工をしており、前記筒状素材の前記軸方向第2の端部は、しごき加工により板厚を減少させる冷間加工をしておらず、

前記筒状素材をしごき加工して、前記不等厚の筒状部材とした後に、ロール成形して成形された前記車両用ホイールリムの、前記筒状素材の前記軸方向第1の端部から成形された一方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離は、前記筒状素材の前記軸方向第2の端部から成形された他方のリムフランジ部と前記ディスク嵌合部となる部分との間の軸方向距離より、大である、(1)〜(5)のいずれか1項に記載の車両用ホイールリムの製造方法。

【発明の効果】

【0007】

上記(1)の車両用ホイールリムの製造方法によれば、一定厚の筒状素材をしごき加工により不等厚の筒状部材に成形しているため、つぎの効果を得ることができる。

しごき加工は全周にわたって一回のプレスストロークで行なうことができるため、筒状素材の薄肉化に要する時間を従来に比べて短縮できる。そのため、従来に比べて生産性を向上させることができる。

【0008】

また、上記(1)の車両用ホイールリムの製造方法によれば、つぎの効果を得ることができる。

しごき加工工程では、しごき加工により板厚を減少させる冷間加工をするため、その加工硬化によって不等厚の筒状部材の降伏点を一定厚の筒状素材の降伏点より上昇させることができる。そのため、不等厚の筒状部材を成形して得る車両用ホイールリムの変形強度を、板厚を増加させることなく向上させることができる。

また、しごき加工工程では、車両用ホイールリムのリムフランジ部に成形される部分を、板厚を減少させる冷間加工をするため、車両用ホイールリムのリムフランジ部に成形される部分以外の部分のみを板厚を減少させる冷間加工をする場合に比べて、車両用ホイールリムの変形強度を効果的に向上させることができる。

【0009】

上記(2)の車両用ホイールリムの製造方法によれば、しごき加工により板厚を減少させた端部の前記一部が、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部になるため、つぎの効果を得ることができる。

加工硬化によるリムの剛性向上を効果的に図ることができる。

【0010】

上記(3)の車両用ホイールリムの製造方法によれば、筒状素材の軸方向第1の端部と軸方向第2の端部の、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部となる部分を、しごき加工により板厚を減少させるため、つぎの効果を得ることができる。

加工硬化によるリムの剛性向上を効果的に図ることができる。

【0011】

上記(4)の車両用ホイールリムの製造方法によれば、筒状素材の、軸方向第1の端部と軸方向第2の端部の少なくとも一方の、しごき加工した部分のしごき加工による板厚の減少率が、筒状素材の板厚の5パーセント以上で18パーセント以下であるため、つぎの効果を得ることができる。

板厚の減少率が筒状素材の板厚の5パーセント以上であるため、板厚の減少率が筒状素材の板厚の5パーセント未満である場合と異なり、筒状素材、ダイおよびパンチの弾性変形や筒状素材の板厚のばらつきを考慮しても加工硬化の効果を確実に得ることができる。

また、板厚の減少率が筒状素材の板厚の18パーセント以下であるため、板厚の減少率が筒状素材の板厚の18パーセントより大である場合に比べて、筒状素材の延性の低下量が小である。その結果、ロール成形工程で加工割れを生じることを抑制できる。

【0012】

上記(5)の車両用ホイールリムの製造方法によれば、しごき加工工程では、筒状素材の、軸方向第1の端部と軸方向第2の端部以外の部分を、しごき加工により板厚を減少させる冷間加工をするため、つぎの効果を得ることができる。

筒状素材の軸方向第1の端部と軸方向第2の端部の少なくとも一方のみの板厚を減少させる場合に比べて、さらなる車両用ホイールリムの軽量化を図ることができる。

【0013】

上記(6)の車両用ホイールリムの製造方法によれば、しごき加工工程では、筒状素材の軸方向第1の端部を、しごき加工により板厚を減少させる冷間加工をしており、筒状素材の軸方向第2の端部は、しごき加工により板厚を減少させる冷間加工をしておらず、筒状素材をしごき加工して、不等厚の筒状部材とした後に、ロール成形して成形された車両用ホイールリムの、筒状素材の軸方向第1の端部から成形された一方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離が、筒状素材の軸方向第2の端部から成形された他方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離より、大であるため、つぎの効果を得ることができる。

車両用ホイールリムのディスク嵌合部に車両用ホイールディスクを嵌合して車両用ホイールを製造し、該車両用ホイールにホイール半径方向の荷重がかかった際に、車両用ホイールリムの両方のリムフランジ部のうち、車両用ホイールディスクによるバックアップを受ける割合(車両用ホイールディスクで補強される割合)が小さい方のリムフランジ部の、変形強度を向上させることができる。そのため、車両用ホイールディスクによるバックアップを受ける割合が小さい方のリムフランジ部と、車両用ホイールディスクによるバックアップを受ける割合が大きい方のリムフランジ部との、変形強度にバランスを持たせることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例の車両用ホイールリムの製造方法の、フランジ形状形成工程としごき加工工程を示す工程図である。図1(a)は筒状素材を示す。図1(b)はフランジ形状形成工程を示す。左半分はフランジ形状の軸方向第2の端部の形成のみを行う場合を示し、右半分はフランジ形状の軸方向第2の端部と軸方向中間折り曲げ部の形成を行う場合を示す。図1(b’)はフランジ形状形成工程後の筒状素材を示す。左半分はフランジ形状の軸方向第2の端部の形成のみを行った場合を示し、右半分はフランジ形状形成工程でフランジ形状の軸方向第2の端部の形成と軸方向中間折り曲げ部の形成を行った場合を示す。図1(c)はしごき加工工程を示す。左半分はしごき加工前で、筒状素材のフランジ形状の軸方向第2の端部を押さえ部材とダイで挟圧した状態を示し、右半分はしごき加工後を示す。図1(c’)はしごき加工工程後の不等厚の筒状部材を示す。左半分は断面を示し、右半分は外観を示す。

【図2】本発明の実施例の車両用ホイールリムの製造方法の、フランジ形状形成工程の前に行われる筒状素材作製工程を示す。図2(a)は一定厚の平板状素材を筒状に巻き、巻いた方向の両端部を溶接した筒状素材の作製工程を示す。図2(b)はパイプ状素材を所定長さに切断した筒状素材の作製工程を示す。

【図3】本発明の実施例の車両用ホイールリムの製造方法の、フレア加工工程とロール成形工程を示す工程図である。図3(a)は、フレア加工前の不等厚の筒状部材の、上半分を側面図で示し下半分を断面図で示した図である。図3(b)は、フレア加工後の不等厚の筒状部材の、上半分を側面図で示し下半分を断面図で示した図である。図3(c)は、不等厚の筒状部材を上ロールと下ロールとの間にセットした状態の、筒状部材を断面図で示したロールの側面図である。図3(d)は上ロールと下ロールの間に不等厚の筒状部材を挟み、ロール成形をしている状態の、筒状部材を断面図で示したロールの側面図を示す。図3(e)は上ロールと下ロールの間に不等厚の筒状部材を挟み、ロール成形をしている状態の正面図を示す。図3(f)はロール成形後の車両用ホイールリムを示す。

【図4】本発明の実施例の車両用ホイールリムの製造方法の、しごき装置を示す断面図である。図4の左半分はしごき加工前のダイに筒状素材を挿入した状態を示し、図4の右半分はしごき加工後を示す。

【図5】本発明の実施例の車両用ホイールリムの製造方法の、しごき加工工程の挟圧工程で筒状素材のフランジ形状の軸方向第2の端部に軸方向中間折り曲げ部が形成される場合の、筒状素材とその近傍のみを示す部分拡大断面図である。図5の左半分はしごき加工前であって軸方向中間折り曲げ部が形成される前を示し、右半分は軸方向中間折り曲げ部が形成された後であってしごき加工された後を示す。

【図6】本発明の実施例の車両用ホイールリムの製造方法の、しごき加工工程の挟圧工程で筒状素材のフランジ形状の軸方向第2の端部に軸方向中間折り曲げ部が形成される場合であって、パンチが筒状素材の軸方向の途中で止まることにより筒状素材の軸方向第1の端部の、軸方向第2の端部と反対側の先端がしごき加工されない場合の、筒状素材とその近傍のみを示す部分拡大断面図である。図6の左半分はしごき加工前であって軸方向中間折り曲げ部が形成される前を示し、右半分は軸方向中間折り曲げ部が形成された後であってしごき加工された後を示す。

【図7】本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムのディスク嵌合部に車両用ホイールディスクを嵌合して車両用ホイールを製造した際の、車両用ホイールの断面図である。なお、車両用ホイールリムのディスク嵌合部が車両用ホイールリムのリムドロップ部である場合を示す。

【図8】本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムのディスク嵌合部に車両用ホイールディスクを嵌合して車両用ホイールを製造した際の、車両用ホイールの断面図である。なお、車両用ホイールリムのディスク嵌合部が車両用ホイールリムのリムビードシート部である場合を示す。

【図9】(a)本発明の実施例の車両用ホイールリムの製造方法の筒状部材の拡大断面模式図と、(b)本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムの一方のリムフランジ部の拡大断面模式図である。

【図10】(a)本発明の実施例の車両用ホイールリムの製造方法の筒状素材の部分拡大断面図と、(b)本発明の実施例の車両用ホイールリムの製造方法によって製造される車両用ホイールリムの他方のリムフランジ部の拡大断面模式図である。

【図11】本発明の実施例の車両用ホイールリムの、しごき加工による筒状素材の板厚の減少率(%)と降伏点上昇率(%)の関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下に、本発明の車両用ホイールリムの製造方法を、図面を参照して説明する。

本発明の車両用ホイールリム10Bの製造方法は、図1に示すように、筒状素材4から不等厚のホイールリム10Bを製造する方法である。筒状素材4の材料は金属であり、金属は、たとえば、鋼である。ただし、筒状素材4の材料は、非鉄金属(アルミニウム、マグネシウム、チタンおよびその合金を含む)であってもよい。好ましくは、熱延鋼板である。不等厚のホイールリム10Bは、図3に示すように、内周面と外周面の一方が凹凸面とされ他方の面が軸芯と平行なストレート状の壁を有する筒状部材10Aを、ロール成形して軸直交方向に湾曲する壁を有する不等厚のホイールリム10Bである。不等厚のホイールリム10Bは、たとえば乗用車用、トラック・バス用、産業車両用のホイールリムである。

【0016】

本発明のホイールリム10Bの製造方法は、図1に示すように、(a)パンチ26と、パンチ26に対向する側の側面が凹凸面24とされたダイ22とを、プレス機30に組み付けたしごき装置20を用いて、一定厚の筒状素材4をパンチ26をダイ22に対して相対動させてしごき加工し、不等厚の筒状部材10Aを作製するしごき加工工程と、図3に示すように、(b)しごき加工工程の後に、不等厚の筒状部材10Aを車両用ホイールリム形状にロール成形するロール成形工程と、を有する。

【0017】

しごき加工工程では、図1に示すように、一定厚の筒状素材4の、ロール成形工程にて車両用ホイールリム10Bのリムフランジ部10g、10aに成形される軸方向一端部(以下、軸方向第1の端部という)4aと軸方向他端部(以下、軸方向第2の端部という)4bの少なくとも一方の少なくとも一部を、しごき加工により板厚を減少させる冷間加工をする。なお、本発明実施例および図示例では、主に筒状素材4の軸方向第1の端部4aを、しごき加工により板厚を減少させる冷間加工をし、筒状素材4の軸方向第2の端部4bは、しごき加工により板厚を減少させる冷間加工をしない場合を、例にとって説明する。

筒状素材4の、軸方向第1の端部4aのしごき加工した部分のしごき加工による板厚の減少率は、筒状素材4の板厚の5パーセント以上で18パーセント以下(5%および18%を含む)が望ましい。

【0018】

しごき加工工程では、筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4b以外の部分の少なくとも一部も、しごき加工により板厚を減少させる冷間加工をする。筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4b以外の部分のしごき加工による板厚の減少率は、軸方向第1の端部4aのしごき加工による板厚の減少率と同じか、軸方向第1の端部4aのしごき加工による板厚の減少率より大であることが好ましい。ただし、軸方向第1の端部4aのしごき加工による板厚の減少率より小さくしても良い。

【0019】

本発明のホイールリム10Bの製造方法は、しごき加工工程の前に、図2に示すような、一定厚の平板状素材(熱延鋼板)2から一定厚の筒状素材4を作製する筒状素材作製工程を有していてもよい。

【0020】

筒状素材作製工程では、図2(a)に示すように、一定厚の平板状素材(矩形素材)2は、筒状に巻かれ、巻かれた方向の両端部を互いに突き合わせてフラッシュバット溶接、バット溶接、アーク溶接等で溶接し、溶接部6の盛り上がりとバリをトリミングして、一定厚の筒状素材4を作製する。なお、筒状素材作製工程では、図2(b)に示すように、パイプ状素材2´を所定寸法長さに切断して一定厚の筒状素材4を作製しても良い。

筒状素材4は、図1(b)に示すように、筒状素材作製工程としごき加工工程との間に、フランジ形状形成工程(折り曲げ部成形工程)を行い、筒状素材4を該筒状素材4の軸方向と交わる方向に半径方向外側に折り曲げて筒状素材4に折り曲げ部8を形成することで筒状素材4の軸方向第2の端部4bをフランジ形状とする。

【0021】

フランジ形状形成工程において、折り曲げ部8の折り曲げ角度は、90度以下(90度未満)である。折り曲げ部8の折り曲げ角度は、しごき加工時に筒状素材4の折り曲げ部8がダイ22に対して軸方向にずれない範囲で、小さいほうがロール成形が容易となり、好ましい。

フランジ形状とされた軸方向第2の端部4bは、しごき加工工程で、一定厚の筒状素材4をダイ22に軸方向に引っかけて位置決めし、しごき加工時に筒状素材4がダイ22に対して軸方向にずれないようにすることに役立つ。ただし、軸方向第2の端部4bをフランジ形状にすることなく、一定厚の筒状素材4を、直接、しごき加工工程に送ってもよい。

【0022】

フランジ形状とされた軸方向第2の端部4bには、1以上の軸方向中間折り曲げ部9aが形成される。なお、図示例では、軸方向第2の端部4bに軸方向中間折り曲げ部9aが1つのみ形成される場合を示している。軸方向中間折り曲げ部9aは、軸方向第2の端部4bの軸方向中間部を1箇所以上90度以下(90度未満)の角度で折り曲げて(湾曲させて)形成される。軸方向中間折り曲げ部9aは、図1(b)に示すように、フランジ形状形成工程で形成されていてもよく、図5に示すように、しごき加工工程の押さえ部材23による挟圧時に(挟圧工程で)形成されていてもよく、フランジ形状形成工程としごき加工工程の挟圧工程の両方で形成されてもよい。軸方向中間折り曲げ部9aがしごき加工工程の挟圧工程において形成される場合、軸方向中間折り曲げ部9aは、押さえ部材23とダイ22とで軸方向第2の端部4bを挟圧する力で軸方向第2の端部4bを変形させて形成される。なお、図示例では、軸方向中間折り曲げ部9aの折り曲げ方向が、折り曲げ部8の折り曲げ方向と逆に半径方向内側である場合を示しているが、同じ方向(半径方向外側)に折り曲げてもよい。

軸方向中間折り曲げ部9aを形成することで軸方向中間折り曲げ部9aおよび折り曲げ部8での折り曲げ角度が比較的小さくても(ともに90度未満であっても)、しごき加工時に筒状素材4の折り曲げ部8がパンチ26に引きずられてしまう事が無く、ロール成形時に、リムフランジ部のロール成形がしやすくなる。折り曲げ部8と軸方向中間折り曲げ部9aの折り曲げ方向が逆の場合、折り曲げ角度が小さくても、しごき加工時に筒状素材4の折り曲げ部8がパンチ26に引きずられてしまう事が無く、ロール成形時に、リムフランジ部のロール成形がさらにしやすくなる。

軸方向中間折り曲げ部9aの折り曲げ角度は、しごき加工時に筒状素材4の折り曲げ部8がダイ22に対して軸方向にずれない範囲で、小さいほうがロール成形が容易となり、好ましい。

【0023】

しごき加工工程は、プレス機30にパンチ26とダイ22に加えてさらに押さえ部材23を組付けたしごき装置20を用いて行なわれる。

しごき加工工程では、一定厚の筒状素材4(折り曲げ部8とフランジ形状の軸方向第2の端部4bをもつ筒状素材4)をフランジ形状の軸方向第2の端部4bにてダイ22に軸方向に掛止し(引っ掛けて)ダイ22にセットする。その後、しごき装置20を作動させて押さえ部材23とパンチ26をダイ22に対して筒状素材4の軸方向にのみ相対動させ(接近させ)る。押さえ部材23とパンチ26をダイ22に対して相対動させると、押さえ部材23がダイ22にセットされた筒状素材4のフランジ形状の軸方向第2の端部4bに当たり、押さえ部材23とダイ22とで筒状素材4の軸方向第2の端部4bを挟圧し(押さえ部材23で筒状素材4の軸方向第2の端部4bをダイ22に押し付け)、押さえ部材23は止まる。パンチ26がさらにダイ22に対して筒状素材4の軸方向にのみ相対動し(接近し)、筒状素材4の軸方向第2の端部4b以外の部分をダイ22の凹凸面24とパンチ26とによる筒状素材4の径と板厚の変化を伴いつつしごき加工する。

しごき加工工程では、パンチ26から筒状素材4に、筒状素材4を軸方向に引き延ばす方向に引っ張り応力が作用するため、比較的小さな力で筒状素材4の厚みを薄く加工することができる。

しごき加工工程の前、あるいはしごき加工時に、筒状素材4に潤滑処理等(ボンデ処理、潤滑油)を行なうことが望ましい。筒状部材10Aの焼き付き、疵の発生を抑えられるからである。

筒状素材4をしごき加工しているとき、パンチ26の移動方向に、筒状素材4の軸方向長さは徐々に長くなる(伸びる)。

【0024】

しごき装置20は、たとえば、図4に示すようなプレス機30で構成される。

プレス機30は、架台32、架台32に取り付けられたラム駆動手段34、ラム駆動手段34により上下動されるラム36、ボルスター38、排出板40、排出板40に連結され排出板40に素材排出荷重をかける排出板駆動手段42を有する。ダイ22はボルスター38またはボルスター38に対して固定される固定部材に固定され、パンチ26はラム36またはラム36に固定される固定部材に固定される。ラム駆動手段34を作動させて(プレス機30を作動させて)ラム36を下降させると、パンチ26がダイ22に対して筒状素材4の軸方向にのみ相対動(接近)する。

ここでプレス機30はラム駆動手段34が液圧シリンダの液圧式プレスのほか、ラム駆動手段34がモータとクランク軸、コネクティングロッド等からなる機械式プレスであってもよいし、ラム駆動手段34がサーボモータ、ボールスクリュー等からなるサーボ駆動プレスであってもよい。また排出板駆動手段42は、油圧シリンダであっても空圧シリンダであってもよく、また電動モータ等を用いた昇降機構であっても良い。

【0025】

固定側がダイ22で、可動側がパンチ26である。図1(c)に示すように、ダイ22の、パンチ26の外周面に設けられた突出部28に対向する側の側面(ダイ22の内周面)が凹凸面24とされている。凹凸面24は、パンチ26の突出部28との間隔(一定厚の筒状素材4の板厚の方向の間隔)が一様でなく異なる部分がある面である。

ダイ22の凹凸面24は、パンチ26の突出部28に対向する側の側面とパンチ26の突出部28との間隔を一定厚の筒状素材4の板厚より狭くするために、(a)図5に示すように、ダイ22の側面の軸方向で、隣接する部分(凹部24b)に比べてパンチ26の突出部28側に凸となる凸部24aが少なくとも1つ設けられることにより形成されていてもよく、(b)ダイ22の側面の周方向で、隣接する部分(凹部24b)に比べてパンチ26の突出部28側に凸となる凸部24aが少なくとも1つ設けられることにより形成されていてもよく、(c)上記(a)と上記(b)の複合にて形成されていてもよい。

凸部24aの突出量は、ホイールリム10B(筒状部材10A)の各部分の目標板厚によって決定され、1つの凸部24aの中で、一定とされていてもよく異なっていてもよい。また、複数の凸部24aが設けられる場合、それぞれの凸部24aの突出量はホイールリム10B(筒状部材10A)の各部分の目標板厚によって決定され、それぞれの凸部24aの突出量は同一であってもよく異なっていてもよい。凸部24aは、ダイ22のパンチ26の突出部28に対向する側の側面の少なくとも一部に形成されていればよい。

【0026】

パンチ26は、ダイ22に向かって移動する方向の先端部近傍の外周面に、ダイ22に向かって突出する突出部28を有し、突出部28で筒状素材4をしごく。

筒状素材4のフランジ形状の軸方向第2の端部4bの折り曲げ部8より端部側は、パンチ26が接触せず、しごき加工されない。筒状素材4の軸方向第2の端部4bと反対側の軸方向第1の端部4aは、ダイ22の凸部24aとパンチ26の突出部28とにより、しごき加工によって薄肉化されている。また、筒状素材4の軸方向第1の端部4aと軸方向第2の端部4b以外の軸方向部分の少なくとも一部も、ダイ22の凸部24aとパンチ26の突出部28とにより、しごき加工によって薄肉化されている。

【0027】

突出部28が筒状素材4の軸方向第1の端部4aの軸方向中間部に達した後、パンチ26をダイ22に対して停止させてパンチ26をダイ22から抜くことで、図6に示すように、軸方向第1の端部4aの、パンチ26の停止位置より先側にある部分は、しごき加工されなくてもよい。この場合、軸方向第1の端部4aの、しごき加工された部分は、図9に示すように、筒状素材4がしごき加工されて筒状部材10Aに成形されロール成形にてさらに車両用ホイールリム10Bに成形されたときに、車両用ホイールリム10Bの一方のリムフランジ部10gのリムフランジ立ち上がり部10hのリムフランジ立ち上がり湾曲部10Rとなる部分4Rを含むとよい。また、しごき加工されない部分の軸方向長さは、筒状素材4の板厚の2倍〜8倍の範囲が好ましい。

軸方向第1の端部4aの、パンチ26の停止位置より先側にある部分は、しごき加工されないため、板厚を厚いまま(しごき加工前の筒状素材4の板厚と同じ板厚)にすることができる。また、軸方向第1の端部4aの、パンチ26の停止位置より先側にある部分の板厚を、排出板40との相互作用で、しごき加工前の筒状素材4の板厚よりも厚くすることもできる。

図10に示すように、筒状素材4の折り曲げ部8の位置を、ロール成形後にホイールリム10Bのリムフランジ部10aのリムフランジ立ち上がり部10mのリムフランジ立ち上がり湾曲部10Sとなる部分より端部側(リムフランジ湾曲部10n側)にして、ロール成形後にリムフランジ立ち上がり湾曲部10Sとなる部分4Sをしごき加工しても良い。

筒状素材4の、軸方向第2の端部4bのしごき加工した部分のしごき加工による板厚の減少率は、筒状素材4の板厚の5パーセント以上で18パーセント以下(5%および18%を含む)が望ましい。

【0028】

排出板40は、一定厚の筒状素材4のしごき加工時に、筒状素材4の軸方向第2の端部4bと反対側の端面がダイ22に対してしごき加工による想定した伸び以上に軸方向にずれないようにするために、しごき加工時にパンチ26が移動する方向(筒状素材4を押す方向)と反対方向から(筒状素材4の軸方向に)筒状素材4を押し受ける(支える)。なお、筒状素材4をしごき加工しているときに筒状素材4の軸方向長さは徐々に長くなるが、排出板40の位置は排出板駆動手段42により制御されており、筒状素材4の軸方向長さの変化に伴って排出板40が後退し、排出板40は一定荷重でまたは略一定荷重で筒状素材4を軸方向にしごき加工中押し続けることができるようになっている。

また、排出板40に作用する荷重を制御してもよいし、軸方向に変位する量を制御してもよい。また、排出版40を所定位置に強固に保持し、筒状素材4を受けながらしごき加工を行うことで、筒状素材4の軸方向長さの変化を拘束し、軸方向長さを一定に保つこともできる。

【0029】

図1(c)に示すように、しごき加工工程では、パンチ26を下降させて不等厚の筒状部材10Aを作製した後、パンチ26をダイ22から抜いた後あるいは抜きながら該筒状部材10Aに排出板40からの軸方向の力を加え、該筒状部材10Aを半径方向に変形させて、ダイ22から筒状部材10Aを外す。

【0030】

本発明のホイールリム10Bの製造方法は、しごき加工工程の後に、図3に示すように、不等厚の筒状部材10Aを自動車用ホイールリム形状にロール成形するロール成形工程を有する。

ロール成形工程は、図3(a)、図3(b)に示すように、不等厚の筒状部材10Aの軸方向第1の端部4aをフレア加工して拡開した後に行なわれる。ロール成形工程では、図3(c)、図3(d)、図3(e)に示すように、下ロール31と上ロール(下半分のみを示す)32との間に筒状部材10Aを挟みロールを回転させ、筒状部材10Aを成形し、リム形状を出す。その後、エキスパンダーおよび/またはシュリンカーを用いてサイジング加工(真円に近づける加工およびリム断面形状の整形加工)し、図3(f)に示すように最終リム形状にする。

なお、自動車用ホイールリム形状に成形する工程は、プレス成形などロール成形以外の方法でもよい。

【0031】

成形後のホイールリム10Bは、軸方向一端から他端に向かって順に、リムフランジ部10a、リムビードシート部10b、リムサイドウオール部10c、リムドロップ部10d、リムサイドウオール部10e、リムビードシート部10f、リムフランジ部10gを有する。

リムフランジ部10a、10gは、それぞれ、図9および図10に示すように、隣接するリムビードシート部10bまたは10fから半径方向外側に湾曲して立ち上がるリムフランジ立ち上がり部10h、10mと、リムフランジ立ち上がり部10h、10mから軸方向外側(隣接するリムビードシート部10bまたは10fから離れる方向)に湾曲してリムフランジ部10a、10gの最も半径方向外側のリムフランジ頂部10j、10pまで延びるリムフランジ湾曲部10i、10nと、リムフランジ頂部10j、10pに連なりリムフランジ頂部10j、10pより軸方向外側に位置するリムフランジ外側部10k、10qと、を備える。

【0032】

車両用ホイールリム10Bには、図7、図8に示すように、車両用ホイールリム10Bと別体品の車両用ホイールディスクDが嵌合(嵌入)され、溶接されて、溶接タイプのホイールとなる。なお、図7は、車両用ホイールリム10Bのディスク嵌合部(車両用ホイールディスクDが嵌合される部分)がリムドロップ部10dである場合を示し、図8は、車両用ホイールリム10Bのディスク嵌合部(車両用ホイールディスクDが嵌合される部分)がリムビードシート部10bである場合を示している。

車両用ホイールリム10Bの一方のリムフランジ部10aとディスク嵌合部(リムドロップ部10dまたはリムビードシート部10b)との間の軸方向距離Eは、車両用ホイールリム10Bの他方のリムフランジ部10gとディスク嵌合部との間の軸方向距離Fより、小である。

【0033】

しごき加工により板厚を減少させる冷間加工がされる部分である筒状素材4の軸方向第1の端部4aが、車両用ホイールリム10Bのリムフランジ部(ディスク嵌合部から遠い方のリムフランジ部)10gに成形され、しごき加工により板厚を減少させる冷間加工がされない部分である筒状素材4の軸方向第2の端部4bが、車両用ホイールリム10Bのリムフランジ部(ディスク嵌合部に近い方のリムフランジ部)10aに成形される。

【0034】

図5に示すように、しごき加工により筒状素材4の軸方向第1の端部4aの先端までしごき加工した場合、筒状素材4の軸方向第1の端部4a(しごき加工により板厚を減少させる冷間加工がされる部分)が車両用ホイールリム10Bのリムフランジ部10gに成形されるため、しごき加工により板厚を減少させる冷間加工がされない場合に比べて、リムフランジ部10gの板厚は減少する。そのため、車両用ホイールリム10Bの断面係数(リムの半径方向のリムの断面における断面二次モーメントを、リム断面の中立軸Gからリムフランジ頂部10jまでの距離eで割った値)は低下し、機械的性質が変化しないとした場合は車両用ホイールリム10の変形強度が低下する。

しかし、リムフランジ部10gの板厚減少率よりも、車両用ホイールリム10Bの降伏点(弾性限界)の上昇率は大きい。そのため、車両用ホイールリム10Bの変形強度は大きくなる。

すなわち、

Z:車両用ホイールリム10Bの断面係数

R:車両用ホイールリム10Bの変形強度(弾性限界におけるタイヤからリムフランジ部10gまたはリムビードシート部10fに加わるホイール半径方向の力)

Y:素材の弾性限界の応力

Mmax:最大曲げモーメント(弾性限界における車両用ホイールリム10Bに加わる曲げモーメント)

C:MmaxからRへの変換係数(車両用ホイールリム10Bの直径の影響を含み単位は「1/長さ」)

であるとき、

R=C×Mmax=C×Y×Z

であり、Zが小さくなるとMmax、Rも小さくなるが、それ以上にYが大きくなるためMmax、Rも大きくなる。上記計算式は、リムフランジ近傍の注目部分に関してのものである。

【0035】

しごき加工により板厚を減少させる冷間加工による降伏点の上昇率は、図11に示すように、板厚減少率(しごき加工率)が5%のとき約20%〜約33%、板厚減少率が10パーセントのとき約30〜約60%、板厚減少率が25%のとき約50〜約100%であり、少ないしごき率でも降伏点は大幅に大きくなる傾向が顕著である。なお、図11において、「5,21」等の、コンマを間に挟む2つ数字「N1,N2」は、「板厚減少率がN1%のとき降伏点上昇率がN2%である」の意味である。タイヤからリムフランジ部10g(10a)またはリムビードシート部10f(10b)に、ホイール半径方向の力が加わると、リムフランジ立ち上がり湾曲部10R(10S)およびリムフランジ湾曲部10i(10n)の湾曲部分は、その湾曲の半径が大きくなるように変形する。このとき、しごき加工により降伏点が大幅に大きくなっているので、塑性変形がしにくくなり、変形強度が向上する。

なお、ロール成形およびロール成形後のサイジング加工(整形加工)により、リムフランジ部10gは拡径されるため板厚が減少するが、ロール成形およびサイジング加工による板厚減少率はせいぜい2.8%であり、降伏点上昇の効果は10%程度でありほとんど得られない。

【0036】

ここで、本発明全実施例に共通する部分の作用を説明する。

スチール製リムに要求される強度要件としては「疲労強度」と変形に対する「剛性」の2つがある。疲労強度は、繰り返し発生応力の大きさで決定され、主に、リムビードシート部10b、10f、リムドロップ部10dの軸方向両側のR部(湾曲部)などが高い応力となることからクリチカルポイントとなる。一方、変形強度については、車両が走行時に突起乗り上げなどをした時に発生する、所謂「一発入力」時の永久変形のしにくさのことであり、研究の結果、特にリムフランジ部10a、10gとリムビードシート部10b、10fの板厚と抗張力により支配されることが判明している。リム素材を冷間で板厚を減少させる加工をすると、材料の改質効果により機械的性質が向上する。例えば、370Mpa級の材料(図11の370材であらわされる材料であり引張強さが370Mpaを保証した材料)で10%冷間で板厚を減少加工した材料を使用した場合、板厚減少加工前の素材厚みを20%増加させたものと同等な変形強度があることを確認した。このことに着眼し、これまで積極的に冷間で板厚減少加工をしていなかったリムフランジ部10a、10gの少なくとも一方を積極的に板厚減少加工をして、降伏点を上げることで板厚を薄くしてもそれ以上に変形強度を上げた車両用ホイールリム10Bにすることが可能となる。

【0037】

一定厚の筒状素材4をしごき加工により不等厚の筒状部材10Bに成形しているため、つぎの作用を得ることができる。

しごき加工は全周にわたって一回のプレスストロークで行なうことができるため、筒状素材4の薄肉化に要する時間を従来に比べて短縮できる。そのため、従来に比べて生産性を向上させることができる。

【0038】

しごき加工工程では、しごき加工により板厚を減少させる冷間加工をするため、その加工硬化によって不等厚の筒状部材10Aの降伏点を一定厚の筒状素材4の降伏点より上昇させることができる。そのため、不等厚の筒状部材10Aを成形して得る車両用ホイールリム10Bの変形強度を、板厚を増加させることなく向上させることができる。

【0039】

しごき加工工程では、車両用ホイールリム10Bのリムフランジ部に成形される部分を、板厚を減少させる冷間加工をするため、車両用ホイールリム10Bのリムフランジ部に成形される部分以外の部分のみを板厚を減少させる冷間加工をする場合に比べて、車両用ホイールリム10Bの変形強度を効果的に向上させることができる。

【0040】

しごき加工工程を、筒状素材作製工程の後に行なうため、一定圧の平板状素材2をしごき加工する場合に比べて、精度良く、しかも容易に不等厚の筒状部材10Aにすることができる。

また、しごき加工工程を、ロール成形工程の前に行なうため、ロール成形工程中またはロール成形工程後に行う場合と異なり、しごき加工を行なうことができる。

【0041】

筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方の一部の、しごき加工による板厚の減少率が、筒状素材4の板厚の5パーセント以上で18パーセント以下であるため、つぎの作用を得ることができる。

板厚の減少率が筒状素材4の板厚の5パーセント以上であるため、板厚の減少率が筒状素材4の板厚の5パーセント未満である場合と異なり、筒状素材4、ダイ22およびパンチ26の弾性変形や筒状素材4の板厚のばらつきを考慮しても加工硬化の効果を確実に得ることができる。

また、板厚の減少率が筒状素材4の板厚の18パーセント以下であるため、板厚の減少率が筒状素材4の板厚の(18パーセントを含まず)18パーセントより大である場合に比べて、筒状素材4の延性の低下量が小である。その結果、フレア加工工程およびロール成形工程で筒状部材10A(車両用ホイールリム10B)に加工割れを生じることを抑制できる。図6に示すように、軸方向第1の端部4aの最端部がしごき加工されないようにした場合、板厚減少率を18%より大きくしても、加工割れを生じることを抑制できる。

筒状素材4の、ロール成形後にホイールリム10Bのリムフランジ立ち上がり湾曲部10Rおよびリムフランジ湾曲部10iとなる部分が、しごき加工により板厚を減少させた部分であると、変形強度を確実に大きくでき好ましい。

【0042】

しごき加工工程では、筒状素材4の、軸方向第1の端部4aと軸方向第2の端部4b以外の部分を、しごき加工により板厚を減少させる冷間加工をするため、つぎの作用を得ることができる。

筒状素材4の軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方のみの板厚を減少させる場合に比べて、さらなる車両用ホイールリム10Bの軽量化を図ることができる。

【0043】

しごき加工工程では、筒状素材4の軸方向第1の端部4aを、しごき加工により板厚を減少させる冷間加工をしており、筒状素材4の軸方向第2の端部4bは、しごき加工により板厚を減少させる冷間加工をしておらず、筒状素材4をしごき加工して、不等厚の筒状部材10Aとした後に、ロール成形して成形された車両用ホイールリム10Bの、筒状素材4の軸方向第1の端部4aから成形された一方のリムフランジ部10aとディスク嵌合部となる部分との間の軸方向距離が、筒状素材4の軸方向第2の端部4bから成形された他方のリムフランジ部10bとディスク嵌合部となる部分との間の軸方向距離より、大であるため、つぎの作用を得ることができる。

車両用ホイールリム10Bのディスク嵌合部に車両用ホイールディスクDを嵌合して車両用ホイールを製造し、該車両用ホイールにホイール半径方向の荷重がかかった際に、車両用ホイールリム10Bの両方のリムフランジ部10a、10gのうち、車両用ホイールディスクDによるバックアップを受ける割合(車両用ホイールディスクDで補強される割合)が小さい方のリムフランジ部10gの、変形強度を向上させることができる。そのため、車両用ホイールディスクDによるバックアップを受ける割合が小さい方のリムフランジ部10gと、車両用ホイールディスクDによるバックアップを受ける割合が大きい方のリムフランジ部10aとの、変形強度にバランスを持たせることができる。

【0044】

しごき加工工程では、筒状素材4が、パンチ26のダイ22に対するしごき加工時の移動方向先側端を排出板40で押し受けながらしごき加工されるため、つぎの作用を得ることができる。

しごき加工時に、筒状素材4がパンチ26によって引きずり込まれてダイ22に対して移動することを抑制できる。

【0045】

パンチ26をダイ22に対して相対動させ、筒状素材4をしごき加工して不等厚の筒状部材10Aを作製するので、パンチ26のダイ22に対する相対動は半径方向動は伴わず軸方向動のみであり、プレス機30をパンチ26のダイ22に対する一方向ストローク動に使用できる。その結果、成形時間の短縮化、成形設備のコストダウンをはかることで有利である。

【0046】

不等厚の筒状部材10Aを作製した後、筒状部材10Aに軸方向力を加え、筒状部材10Aを半径方向に弾性変形させて、ダイ22から筒状部材10Aを外すので、ダイ22に、周方向に分割されていない、一体のダイを用いることができる。その結果、周方向に分割されたダイを用いる場合に比べて、分割ダイを半径方向に移動させる機構が必要でなく、設備費用を低く維持できる。さらに、しごき加工後の筒状部材10Aに分割ダイの合わせ部にくい込んだばりが残ることがなく、ばり取り加工が不必要である。

【0047】

しごき加工工程でフランジ形状の軸方向第2の端部4bをダイ22に軸方向にひっかけてしごき加工を行うため、筒状素材4がパンチ26に引きずり込まれて成形中にダイ22に対して軸方向に移動することが抑制され、高精度の成形が可能となる。

【0048】

しごき加工工程では、筒状素材4のフランジ形状の軸方向第2の端部4bを押さえ部材23とダイ22とで挟圧してから、筒状素材4の軸方向第2の端部4b以外の部分の少なくとも一部をしごき加工するため、筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して(軸方向に)移動することが抑制され、高精度の成形が可能となる。

【0049】

フランジ形状形成工程および/またはしごき加工工程の挟圧工程において、筒状素材4の軸方向第2の端部4bの軸方向中間部を1箇所以上で折り曲げて軸方向第2の端部4bに1以上の軸方向中間折り曲げ部9aを形成するため、軸方向第2の端部4bに軸方向中間折り曲げ部9aが形成されない場合に比べて、よりいっそう筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して移動することが抑制される。

【0050】

軸方向中間折り曲げ部9aの少なくとも1つの折り曲げ方向と折り曲げ部8の折り曲げ方向とが互いに逆であるため、軸方向中間折り曲げ部9aの全ての折り曲げ方向と折り曲げ部8の折り曲げ方向とが同じである場合と異なり、折り曲げ方向が折り曲げ部8の折り曲げ方向と逆になっている軸方向中間折り曲げ部9aより先端側の素材部分が押さえ部材23に引っ掛かり、よりいっそう筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して移動することが抑制される。

【0051】

軸方向中間折り曲げ部9aがフランジ形状形成工程においてのみ形成される場合、しごき加工工程の挟圧工程で軸方向中間折り曲げ部9aを形成する場合に比べて、軸方向第2の端部4bを押さえ部材23とダイ22とで挟圧するときに、筒状素材4がダイ22に対して位置ずれすることを抑制できる。

軸方向中間折り曲げ部9aがしごき加工工程の挟圧工程においてのみ形成される場合、フランジ形状形成工程で軸方向中間折り曲げ部9aを形成する必要がなく、フランジ形状形成工程において折り曲げ部8とフランジ形状の軸方向第2の端部4bを容易に形成できる(フランジ形状形成工程を簡素化できる)。

【0052】

筒状素材4が、排出板40で押し受けながらしごき加工されるため、しごき加工時に、よりいっそう筒状素材4がパンチ26によって引きずり込まれて成形中にダイ22に対して移動することが抑制される。

【0053】

凹凸面24が、ダイ22の側面の軸方向で、ダイ22とパンチ26の間隔を一定厚の筒状素材4の板厚より狭くする凸部24aが少なくとも1つ設けられることにより形成されているので、軸方向に厚さが変化する筒状部材10Aを作製できる。

【0054】

凹凸面24が、ダイ22の側面の周方向で、ダイ22とパンチ26の間隔を一定厚の筒状素材4の板厚より狭くする凸部24aが少なくとも1つ設けられることにより形成されているので、周方向に厚さが変化する筒状部材10Aを作製できる。

【0055】

しごき加工された部分が、筒状素材4がしごき加工後にロール成形にて車両用ホイールリム10Bに成形されたときに、車両用ホイールリム10Bのリムフランジ部10gまたは10aのリムフランジ立ち上がり湾曲部10Rまたは10Sとなる部分を含むため、リム剛性が高いホイールを製造できる。

【符号の説明】

【0056】

2 一定厚の平板状素材

4 一定厚の筒状素材

4a 軸方向第1の端部

4b 軸方向第2の端部

6 溶接部

8 折り曲げ部

9a 軸方向中間折り曲げ部

10A 不等厚の筒状部材

10B 車両用ホイールリム

10a リムフランジ部

10b リムビードシート部

10c リムサイドウオール部

10d リムドロップ部

10e リムサイドウオール部

10f リムビードシート部

10g リムフランジ部

10h リムフランジ立ち上がり部

10i リムフランジ湾曲部

10j リムフランジ最頂部

10k リムフランジ外側部

20 しごき装置

22 ダイ

23 押さえ部材

24 凹凸面

24a 凸部

24b 凹部

26 パンチ

28 突出部

30 プレス機

32 架台

34 油圧シリンダ

36 可動ボルスタ

38 固定台

40 排出板

42 油圧シリンダ

【特許請求の範囲】

【請求項1】

パンチと、側面が凹凸面とされたダイとを、組み付けたしごき装置を用いて、一定厚の筒状素材を前記パンチを前記ダイに対して相対動させてしごき加工し、不等厚の筒状部材を作製するしごき加工工程と、

前記不等厚の筒状部材を車両用ホイールリム形状にロール成形するロール成形工程と、

を有し、

前記しごき加工工程では、前記筒状素材の、前記ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部と軸方向第2の端部の少なくとも一方の一部を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

【請求項2】

前記しごき加工により板厚を減少させた端部の前記一部が、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部になる、請求項1記載の車両用ホイールリムの製造方法。

【請求項3】

前記筒状素材の前記軸方向第1の端部と前記軸方向第2の端部の、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部となる部分を、しごき加工により板厚を減少させる、請求項1または請求項2記載の車両用ホイールリムの製造方法。

【請求項4】

前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部の前記少なくとも一方の、しごき加工した部分のしごき加工による板厚の減少率は、前記筒状素材の板厚の5パーセント以上で18パーセント以下である、請求項1〜請求項3のいずれか1項に記載の車両用ホイールリムの製造方法。

【請求項5】

前記しごき加工工程では、前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部以外の部分を、しごき加工により板厚を減少させる冷間加工をする、請求項1〜請求項4のいずれか1項に記載の車両用ホイールリムの製造方法。

【請求項6】

前記しごき加工工程では、前記筒状素材の前記軸方向第1の端部を、しごき加工により板厚を減少させる冷間加工をしており、前記筒状素材の前記軸方向第2の端部は、しごき加工により板厚を減少させる冷間加工をしておらず、

前記筒状素材をしごき加工して、前記不等厚の筒状部材とした後に、ロール成形して成形された前記車両用ホイールリムの、前記筒状素材の前記軸方向第1の端部から成形された一方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離は、前記筒状素材の前記軸方向第2の端部から成形された他方のリムフランジ部と前記ディスク嵌合部となる部分との間の軸方向距離より、大である、請求項1〜請求項5のいずれか1項に記載の車両用ホイールリムの製造方法。

【請求項1】

パンチと、側面が凹凸面とされたダイとを、組み付けたしごき装置を用いて、一定厚の筒状素材を前記パンチを前記ダイに対して相対動させてしごき加工し、不等厚の筒状部材を作製するしごき加工工程と、

前記不等厚の筒状部材を車両用ホイールリム形状にロール成形するロール成形工程と、

を有し、

前記しごき加工工程では、前記筒状素材の、前記ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部と軸方向第2の端部の少なくとも一方の一部を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

【請求項2】

前記しごき加工により板厚を減少させた端部の前記一部が、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部になる、請求項1記載の車両用ホイールリムの製造方法。

【請求項3】

前記筒状素材の前記軸方向第1の端部と前記軸方向第2の端部の、リムフランジ部に成形されたときにリムフランジ立ち上がり湾曲部となる部分を、しごき加工により板厚を減少させる、請求項1または請求項2記載の車両用ホイールリムの製造方法。

【請求項4】

前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部の前記少なくとも一方の、しごき加工した部分のしごき加工による板厚の減少率は、前記筒状素材の板厚の5パーセント以上で18パーセント以下である、請求項1〜請求項3のいずれか1項に記載の車両用ホイールリムの製造方法。

【請求項5】

前記しごき加工工程では、前記筒状素材の、前記軸方向第1の端部と前記軸方向第2の端部以外の部分を、しごき加工により板厚を減少させる冷間加工をする、請求項1〜請求項4のいずれか1項に記載の車両用ホイールリムの製造方法。

【請求項6】

前記しごき加工工程では、前記筒状素材の前記軸方向第1の端部を、しごき加工により板厚を減少させる冷間加工をしており、前記筒状素材の前記軸方向第2の端部は、しごき加工により板厚を減少させる冷間加工をしておらず、

前記筒状素材をしごき加工して、前記不等厚の筒状部材とした後に、ロール成形して成形された前記車両用ホイールリムの、前記筒状素材の前記軸方向第1の端部から成形された一方のリムフランジ部とディスク嵌合部となる部分との間の軸方向距離は、前記筒状素材の前記軸方向第2の端部から成形された他方のリムフランジ部と前記ディスク嵌合部となる部分との間の軸方向距離より、大である、請求項1〜請求項5のいずれか1項に記載の車両用ホイールリムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−52442(P2013−52442A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−174786(P2012−174786)

【出願日】平成24年8月7日(2012.8.7)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年8月7日(2012.8.7)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

[ Back to top ]