車両用モールディングの連結構造

【課題】互いに組み付け方向が異なる車両用モールディングの端末部同士を連結できる車両用モールディングの連結構造を提供する。

【解決手段】互いに装着方向が異なるドリップモールディング10とウインドウモールディング20の端末部同士を繋げた状態で車体パネルに装着され連結構造であって、ドリップモールディング10のエンドキャップ13は、ドリップモールディング10の組み付け方向の移動では、ウインドウモールディング20の端末部20Aの外面側に徐々に重なり合う向きに設定された外側被覆部14と、ウインドウモールディング20の端末部20Aの内面側に徐々に重なり合う向きに設定されたガイド挟持部15とを有し、外側被覆部14とガイド挟持部15との間には挟持スペース16が形成され、且つ、ガイド挟持部15は、外側被覆部14の端面より突出されている。

【解決手段】互いに装着方向が異なるドリップモールディング10とウインドウモールディング20の端末部同士を繋げた状態で車体パネルに装着され連結構造であって、ドリップモールディング10のエンドキャップ13は、ドリップモールディング10の組み付け方向の移動では、ウインドウモールディング20の端末部20Aの外面側に徐々に重なり合う向きに設定された外側被覆部14と、ウインドウモールディング20の端末部20Aの内面側に徐々に重なり合う向きに設定されたガイド挟持部15とを有し、外側被覆部14とガイド挟持部15との間には挟持スペース16が形成され、且つ、ガイド挟持部15は、外側被覆部14の端面より突出されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに装着方向が異なる車両用モールディングの端末部同士を繋げた状態で車体パネルに装着される車両用モールディングの連結構造に関する。

【背景技術】

【0002】

車両の車体パネルには複数の車両用モールディングが装着されることがある。これら車両用モールディングの端末部同士を連結させ、複数の車両用モールディングを外観上で一体的に見せるようにする場合がある。このような車両用モールディングの従来の連結構造としては、連結する車両用モールディングの端末部同士を重ね合わせたものがある(特許文献1参照)。又、連結する車両用モールディングの端末部間を連結部材を介して連結させたものがある(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭61−41018号公報

【特許文献2】特開平3−114812号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前者の従来例では、連結する車両用モールディングの端末部同士を重ね合わせるだけなので、端末部同士が強固に連結されない。ここで、端末部同士を強固に連結するために、重ね合わせた端末部間を接着、加締め等で固定することが考えられるが、組み付け作業の工程が増え、組み付け作業性が悪くなる。又、連結する車両用モールディング間の固定作業は、車体パネルへの組み付け前に行うことになるが、このようにすると、連結する双方の車両用モールディングの車体パネルへの組み付け方向が異なる場合には装着できない。

【0005】

後者の従来例では、車両用モールディングの端末部に連結部材のコネクタ片を嵌合させた状態で連結するので、車両用モールディングの端末部と連結部材間を強固に連結することができるが、双方の車両用モールディングと連結部材間を連結する必要があり、組み付け作業の工程が増え、組み付け作業性が悪い。又、連結部材は、その両端よりコネクタ片が突出されたものである。従って、車両用モールディングと連結部材の連結作業は、車体パネルへの組み付け前に行うことになるが、このようにすると、連結する双方の車両用モールディングの車体パネルへの組み付け方向が異なる場合には装着できない。

【0006】

そこで、本発明は、前記した課題を解決すべくなされたものであり、互いに組み付け方向が異なる車両用モールディングの端末部同士を連結でき、しかも、車体パネルへの組み付け作業性が良く、その上、車両用モールディングの端末部同士を強固に連結できる車両用モールディングの連結構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明は、互いに組み付け方向が異なる車両用モールディングの端末部同士を繋げた状態で車体パネルに装着される車両用モールディングの連結構造であって、双方の前記車両用モールディングのいずれか一方の端末部は、一方の前記車両用モールディングの組み付け方向の移動では、前記他方の車両用モールディングの端末部の外面側に徐々に重なり合う向きに設定された外側被覆部と、前記外側被覆部に固定され、前記他方の車両用モールディングの端末部の内面側に徐々に重なり合う向きに設定されたガイド挟持部とを有し、前記外側被覆部と前記ガイド挟持部との間には他方の前記車両用モールディングの端末部が挿入される挟持スペースが形成され、且つ、前記ガイド挟持部は、前記外側被覆部の端面より突出されていることを特徴とする車両用モールディングの連結構造である。

【0008】

請求項2の発明は、請求項1記載の車両用モールディングの連結構造であって、前記ガイド挟持部の幅は、他方の前記車両用モールディングの進入スペースの幅より小さく設定されていることを特徴とする車両用モールディングの連結構造である。

【0009】

請求項3の発明は、請求項1又は請求項2記載の車両用モールディングの連結構造であって、前記ガイド挟持部の先端面は、一方の前記車両用モールディングの内面に対向する側が先端に向かうに従って一方の前記車両用モールディングの内面より遠ざかる方向に傾斜するテーパ面に形成されていることを特徴とする車両用モールディングの連結構造である。

【0010】

請求項4の発明は、請求項1〜請求項3のいずれかに記載の車両用モールディングの連結構造であって、前記ガイド挟持部は、他方の前記車両用モールディングの端末部が一方の前記車両用モールディングの端末部に挿入された状態では、他方の前記車両用モールディングの端末部の幅方向の中央位置に配置されることを特徴とする車両用モールディングの連結構造である。

【発明の効果】

【0011】

請求項1の発明によれば、一方の車両用モールディングを車体パネルに組み付けた後に、他方の車両用モールディングを車体パネルに組み付けると、他方の車両用モールディングのガイド挟持部にガイドされつつ一方の車両用モールディングの端末部が外側被覆部とガイド挟持部間の挟持スペースに挿入され、これによって双方の車両用モールディングの端末部同士が連結される。このように双方の車両用モールディングを車体に組み付けすれば良いため、組み付け作業の工程が増えず、組み付け作業性が良い。そして、他方の車両用モールディングの端末部が、一方の車両用モールディングの外側被覆部とガイド挟持部の間で挟持された状態で連結される。以上より、互いに組み付け方向が異なる車両用モールディングの端末部同士を連結でき、しかも、車体パネルへの組み付け作業性が良く、その上、車両用モールディングの端末部同士を強固に連結できる。

【0012】

請求項2の発明によれば、請求項1の発明の効果に加え、各車両用モールディングの寸法や装着位置等のバラツキによって、双方の車両用モールディングの端末部同士の幅方向の位置が多少ずれてもガイド挟持部によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0013】

請求項3の発明によれば、請求項1又は請求項2の発明の効果に加え、各車両用モールディングの寸法や装着位置等のバラツキによって、双方の車両用モールディングの端末部同士の厚み方向の位置が多少ずれてもガイド挟持部によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0014】

請求項4の発明によれば、請求項1〜請求項3の発明の効果に加え、車両用モールディングのあおり方向の変位を小さく抑えることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態を示し、車両の全体斜視図である。

【図2】本発明の一実施形態を示し、ドリップモールディングとウインドウモールディングが装着された箇所の要部斜視図である。

【図3】本発明の一実施形態を示し、(a)はドリップモールディングとウインドモールディングの連結箇所を内面側から見た斜視図、(b)はドリップモールディングとウインドウモールディングの連結箇所を外面側から見た斜視図である。

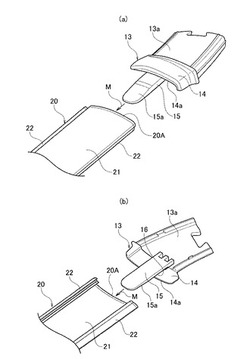

【図4】本発明の一実施形態を示し、(a)はドリップモールディングのエンドキャップとウインドウモールディングの端末部を外面側から見た斜視図、(b)はドリップモールディングのエンドキャップとウインドウモールディングの端末部を内面側から見た斜視図である。

【図5】本発明の一実施形態を示し、図3(a)のA−A線断面図である。

【図6】本発明の一実施形態を示し、図3(a)のB−B線断面図である。

【図7】本発明の一実施形態を示し、(a)、(b)はそれぞれドリップモールディングとウインドウモールディングの組み付け作業を説明する斜視図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面に基づいて説明する。

【0017】

図1〜図7は本発明の一実施形態を示し、図1は車両1の全体斜視図、図2はドリップモールディング10とウインドウモールディング20が装着された箇所の要部斜視図、図3(a)はドリップモールディング10とウインドウモールディング20の連結箇所を内面側から見た斜視図、図3(b)はドリップモールディング10とウインドウモールディング20の連結箇所を外面側から見た斜視図、図4(a)はドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aを外面側から見た斜視図、図4(b)はドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aを内面側から見た斜視図、図5は図3(a)のA−A線断面図、図6は図3(a)のB−B線断面図、図7(a)、(b)はそれぞれドリップモールディング10とウインドウモールディング20の組み付け作業を説明する斜視図である。

【0018】

図1及び図2に示すように、車両1の車体パネルである車体サイドアウターパネル2には、車体の前後方向に沿って長尺状の溝部4aが設けられている。車体パネルであるルーフパネル3の前端には、車体1の幅方向に沿って長尺状の溝部4bが設けられている。側方の溝部4aには、一方の車両用モールディングであるドリップモールディング10が装着されている。前方の溝部4bには、他方の車両用モールディングであるウインドウモールディング20が装着されている。双方の溝部4a,4bは、その設置面の方向が異なるために、ドリップモールディング10とウインドウモールディング20は互いに異なる組み付け方向(M方向、N方向)によって組み付けされる。組み付けされたドリップモールディング10とウインドウモールディング20は、その互いの端末部同士が外観上で一体的に見せるべく連結されている。以下、ドリップモールディング10とウインドウモールディング20の構成を説明するが、双方の端末部については互いに連結する側のみを説明する。

【0019】

図3〜図6に示すように、ウインドウモールディング20は、溝部4bの形状と同様の長尺状の部材である。ウインドウモールディング20は、ステンレス製の本体部21と、この本体部21の幅方向の両端側にそれぞれ付設された軟質合成樹脂製のリップ部22とを有し、ロール押出成形によって略断面C字状に一定断面で形成されている。従って、ウインドウモールディング20の端末部20Aも他の部分と同様の構成である。

【0020】

ドリップモールディング10は、ステンレス製のドリップモールディング本体11と、同じくステンレス製のドリップモールディングコーナ部12と、ドリップモールディング10の端末部である合成樹脂製のエンドキャップ13とを有し、これら部材が長手方向に連結されている。ドリップモールディング本体11は、ロール押出成形によって略断面C字状に一定断面で形成されている。ドリップモールディングコーナ部12は、プレス成形によってエンドキャップ13側に向かうに従って幅が広くなり、且つ、車体のコーナに沿う湾曲状に形成されている。ドリップモールディングコーナ部12とドリップモールディング本体11は、ジョイント部(図示せず)を介して固定手段(図示せず)によって固定されている。

【0021】

エンドキャップ13は、キャップ基部13aと、キャップ基部13aに固定された外側被覆部14と、キャップ基部13aに固定され、外側被覆部14の内面側に配置されたガイド挟持部15とを有する。エンドキャップ13は、ドリップモールディングコーナ部12の湾曲によって向きが変えられている。これにより、外側被覆部14は、ドリップモールディング10の組み付け方向(M方向)の移動では、ウインドウモールディング20の端末部20Aの外面側に徐々に入り込む向きに設定されている。ガイド挟持部15も、ドリップモールディング10の組み付け方向(M方向)の移動では、ウインドウモールディング20の端末部20Aの内面側に徐々に入り込む向きに設定されている。

【0022】

外側被覆部14の内面は、ウインドウモールディング20の表面と対応する湾曲形状に形成されている。

【0023】

外側被覆部14とガイド挟持部15との間には、ウインドウモールディング20の端末部20Aが挿入される挟持スペース16が形成されている。ガイド挟持部15は、外側被覆部14の端面14aより突出されている。

【0024】

ガイド挟持部15の幅W1(図5に示す)は、ウインドウモールディング20の挿入幅W2(図5に示す)より小さく設定されている。この実施形態では、ガイド挟持部15の幅W1は、ウインドウモールディング20の挿入幅W2の約3分の1に設定されている。

【0025】

ガイド挟持部15の先端面は、ウインドウモールディング20の内面に対向する側が先端に向かうに従ってウインドウモールディング20の内面より遠ざかる方向に傾斜するテーパ面15aに形成されている。

【0026】

ガイド挟持部15は、ウインドウモールディング20の端末部20Aに挿入された状態では、図3(a)、(b)及び図5に示すように、ウインドウモールディング20の端末部20Aの幅方向の中央位置に配置されるよう設定されている。

【0027】

エンドキャップ13は、アクリルニトロル−ブタジエン−スチレン共重合体(ABS)等の硬質合成樹脂の射出成形によって形成されている。キャップ基部13a及び外側被覆部14の表面には、ドリップモールディング本体11及びドリップモールディングコーナ部12との一体感を損なわないようにクロムメッキが施されている。エンドキャップ13のキャップ基部13aは、ドリップモールディングコーナ部12に接着剤とドリップモールディングコーナ12の係止爪12aの加締めによって固定されている。

【0028】

次に、ウインドウモールディング20とドリップモールディング10の各溝部4a,4bへの組み付け作業を説明する。

【0029】

先ず、図7(a)に示すように、ウインドウモールディング20を所定の組み付け方向(N方向)に沿って溝部4b内に押し込み、ウインドウモールディング20を組み付ける。次に、図7(b)に示すように、ドリップモールディング10を所定の組み付け方向(M方向)に沿って溝部4a内に押し込み、ドリップモールディング10を組み付ける。このドリップモールディング10の組み付け過程にあって、エンドキャップ13は、ウインドウモールディング20の端末部20Aに徐々に重なり合う向きに移動し、先ず、ガイド挟持部15がウインドウモールディング20の内面側に進入する。この状態より更にドリップモールディング10の組み付け方向(M方向)への移動が進むと、ガイド挟持部15のガイドによってウインドウモールディング20の端末部20Aが外側被覆部14とガイド挟持部15の間の挟持スペース16に進入する。そして、ドリップモールディング10を溝部4bの組み付け完了位置まで押し込むと、ウインドウモールディング20の端末部20Aが外側被覆部14とガイド挟持部15の間の挟持スペース16に挿入される。これで完了する。

【0030】

このようにドリップモールディング10とウインドウモールディング20を車体側に組み付けすれば良いため、組み付け作業の工程が増えず、組み付け作業性が良い。そして、ウインドウモールディング20の端末部20Aは、ドリップモールディング10の外側被覆部14とガイド挟持部15の間で挟持された状態で連結される。以上より、互いに組み付け方向が異なるドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20A間を連結でき、しかも、車体側への組み付け作業性が良く、その上、ドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20A間が強固に連結される。

【0031】

ガイド挟持部15の幅W1は、ウインドウモールディング20の挿入幅W2より小さく設定されている。従って、ドリップモールディング10の寸法、ウインドウモールディング20の寸法、装着位置等のバラツキによって、ドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aとの幅方向の位置が多少ずれてもガイド挟持部15によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0032】

ガイド挟持部15の先端面は、外側被覆部14の内面に対向する側が先端に向かうに従って外側被覆部14の内面より遠ざかる方向に傾斜するテーパ面15aに形成されている。従って、ドリップモールディング10の寸法、ウインドウモールディング20の寸法、装着位置等のバラツキによって、ドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aとの厚み方向の位置が多少ずれてもガイド挟持部15によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0033】

ガイド挟持部15は、ウインドウモールディング20の端末部20Aがドリップモールディング10のエンドキャップ13に挿入された状態では、図5に示すように、ウインドウモールディング20の端末部20Aの幅方向の中央位置に配置される。従って、ドリップモールディング10とウインドウモールディング20のあおり方向(図5(a)のS方向)の変位を小さく抑えることができる。

【0034】

ガイド挟持部15のテーパ面15aは、外側被覆部14の端面14aよりt2寸法突出(図6参照)した位置より形成されている。従って、ウインドウモールディング20の内面を充分に挟持することができ、ドリップモールディング10とウインドウモールディング20のあおり方向(図5(a)のS方向)の変位を小さく抑えることができる。

【0035】

外側被覆部14の内面がウインドウモールディング20の表面と対応する形状となっているため、図5及び図6に示すように連結されたときにドリップモールディング10とエンドキャップ13との間に隙間ができず、一体感があるとともに強固に連結することができる。

【0036】

挟持スペース16は、充分な奥行き寸法t1を有しているため(図6参照)、ドリップモールディング10の寸法、ウインドウモールディング20の寸法、装着位置等のバラツキによって、ドリップモールディング10とウインドウモールディング20の長手方向の位置が多少ずれてもバラツキを吸収しつつ組み付けできる。

【0037】

尚、前記実施形態では、ドリップモールディング本体11とドリップモールディングコーナ部12は、別々の部材として形成されているが、これら部材をロール押出成形やプレス成形によって一体部材として形成しても良い。

【0038】

尚、前記実施形態では、エンドキャップ13は、表面にメッキ処理を施す必要があるためにドリップモールディングコーナ部12とは別体に形成されているが、メッキ処理を施す必要がなければインサート成形等でドリップモールディングコーナ部12と一体に形成しても良い。

【0039】

尚、前記実施形態では、ドリップモールディング10側に外側被覆部14とガイド挟持部15を設けたが、ウインドウモールディング20側に設けても良いことはもちろんである。

【0040】

尚、前記実施形態では、ドリップモールディング10とウインドウモールディング20を連結する場合を示したが、本発明は互いに組み付け方向が異なる車両用モールディング同士の連結であれば同様に適用できることはもちろんである。

【符号の説明】

【0041】

2 車体アウトサイドパネル(車両パネル)

3 ルーフパネル(車体パネル)

10 ドリップモールディング(一方の車両用モールディング)

13 エンドキャップ(端末部)

14 外側被覆部

15 ガイド挟持部

15a テーパ面

16 挟持スペース

20 ウインドウモールディング(他方の車両用モールディング)

【技術分野】

【0001】

本発明は、互いに装着方向が異なる車両用モールディングの端末部同士を繋げた状態で車体パネルに装着される車両用モールディングの連結構造に関する。

【背景技術】

【0002】

車両の車体パネルには複数の車両用モールディングが装着されることがある。これら車両用モールディングの端末部同士を連結させ、複数の車両用モールディングを外観上で一体的に見せるようにする場合がある。このような車両用モールディングの従来の連結構造としては、連結する車両用モールディングの端末部同士を重ね合わせたものがある(特許文献1参照)。又、連結する車両用モールディングの端末部間を連結部材を介して連結させたものがある(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭61−41018号公報

【特許文献2】特開平3−114812号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前者の従来例では、連結する車両用モールディングの端末部同士を重ね合わせるだけなので、端末部同士が強固に連結されない。ここで、端末部同士を強固に連結するために、重ね合わせた端末部間を接着、加締め等で固定することが考えられるが、組み付け作業の工程が増え、組み付け作業性が悪くなる。又、連結する車両用モールディング間の固定作業は、車体パネルへの組み付け前に行うことになるが、このようにすると、連結する双方の車両用モールディングの車体パネルへの組み付け方向が異なる場合には装着できない。

【0005】

後者の従来例では、車両用モールディングの端末部に連結部材のコネクタ片を嵌合させた状態で連結するので、車両用モールディングの端末部と連結部材間を強固に連結することができるが、双方の車両用モールディングと連結部材間を連結する必要があり、組み付け作業の工程が増え、組み付け作業性が悪い。又、連結部材は、その両端よりコネクタ片が突出されたものである。従って、車両用モールディングと連結部材の連結作業は、車体パネルへの組み付け前に行うことになるが、このようにすると、連結する双方の車両用モールディングの車体パネルへの組み付け方向が異なる場合には装着できない。

【0006】

そこで、本発明は、前記した課題を解決すべくなされたものであり、互いに組み付け方向が異なる車両用モールディングの端末部同士を連結でき、しかも、車体パネルへの組み付け作業性が良く、その上、車両用モールディングの端末部同士を強固に連結できる車両用モールディングの連結構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明は、互いに組み付け方向が異なる車両用モールディングの端末部同士を繋げた状態で車体パネルに装着される車両用モールディングの連結構造であって、双方の前記車両用モールディングのいずれか一方の端末部は、一方の前記車両用モールディングの組み付け方向の移動では、前記他方の車両用モールディングの端末部の外面側に徐々に重なり合う向きに設定された外側被覆部と、前記外側被覆部に固定され、前記他方の車両用モールディングの端末部の内面側に徐々に重なり合う向きに設定されたガイド挟持部とを有し、前記外側被覆部と前記ガイド挟持部との間には他方の前記車両用モールディングの端末部が挿入される挟持スペースが形成され、且つ、前記ガイド挟持部は、前記外側被覆部の端面より突出されていることを特徴とする車両用モールディングの連結構造である。

【0008】

請求項2の発明は、請求項1記載の車両用モールディングの連結構造であって、前記ガイド挟持部の幅は、他方の前記車両用モールディングの進入スペースの幅より小さく設定されていることを特徴とする車両用モールディングの連結構造である。

【0009】

請求項3の発明は、請求項1又は請求項2記載の車両用モールディングの連結構造であって、前記ガイド挟持部の先端面は、一方の前記車両用モールディングの内面に対向する側が先端に向かうに従って一方の前記車両用モールディングの内面より遠ざかる方向に傾斜するテーパ面に形成されていることを特徴とする車両用モールディングの連結構造である。

【0010】

請求項4の発明は、請求項1〜請求項3のいずれかに記載の車両用モールディングの連結構造であって、前記ガイド挟持部は、他方の前記車両用モールディングの端末部が一方の前記車両用モールディングの端末部に挿入された状態では、他方の前記車両用モールディングの端末部の幅方向の中央位置に配置されることを特徴とする車両用モールディングの連結構造である。

【発明の効果】

【0011】

請求項1の発明によれば、一方の車両用モールディングを車体パネルに組み付けた後に、他方の車両用モールディングを車体パネルに組み付けると、他方の車両用モールディングのガイド挟持部にガイドされつつ一方の車両用モールディングの端末部が外側被覆部とガイド挟持部間の挟持スペースに挿入され、これによって双方の車両用モールディングの端末部同士が連結される。このように双方の車両用モールディングを車体に組み付けすれば良いため、組み付け作業の工程が増えず、組み付け作業性が良い。そして、他方の車両用モールディングの端末部が、一方の車両用モールディングの外側被覆部とガイド挟持部の間で挟持された状態で連結される。以上より、互いに組み付け方向が異なる車両用モールディングの端末部同士を連結でき、しかも、車体パネルへの組み付け作業性が良く、その上、車両用モールディングの端末部同士を強固に連結できる。

【0012】

請求項2の発明によれば、請求項1の発明の効果に加え、各車両用モールディングの寸法や装着位置等のバラツキによって、双方の車両用モールディングの端末部同士の幅方向の位置が多少ずれてもガイド挟持部によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0013】

請求項3の発明によれば、請求項1又は請求項2の発明の効果に加え、各車両用モールディングの寸法や装着位置等のバラツキによって、双方の車両用モールディングの端末部同士の厚み方向の位置が多少ずれてもガイド挟持部によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0014】

請求項4の発明によれば、請求項1〜請求項3の発明の効果に加え、車両用モールディングのあおり方向の変位を小さく抑えることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態を示し、車両の全体斜視図である。

【図2】本発明の一実施形態を示し、ドリップモールディングとウインドウモールディングが装着された箇所の要部斜視図である。

【図3】本発明の一実施形態を示し、(a)はドリップモールディングとウインドモールディングの連結箇所を内面側から見た斜視図、(b)はドリップモールディングとウインドウモールディングの連結箇所を外面側から見た斜視図である。

【図4】本発明の一実施形態を示し、(a)はドリップモールディングのエンドキャップとウインドウモールディングの端末部を外面側から見た斜視図、(b)はドリップモールディングのエンドキャップとウインドウモールディングの端末部を内面側から見た斜視図である。

【図5】本発明の一実施形態を示し、図3(a)のA−A線断面図である。

【図6】本発明の一実施形態を示し、図3(a)のB−B線断面図である。

【図7】本発明の一実施形態を示し、(a)、(b)はそれぞれドリップモールディングとウインドウモールディングの組み付け作業を説明する斜視図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面に基づいて説明する。

【0017】

図1〜図7は本発明の一実施形態を示し、図1は車両1の全体斜視図、図2はドリップモールディング10とウインドウモールディング20が装着された箇所の要部斜視図、図3(a)はドリップモールディング10とウインドウモールディング20の連結箇所を内面側から見た斜視図、図3(b)はドリップモールディング10とウインドウモールディング20の連結箇所を外面側から見た斜視図、図4(a)はドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aを外面側から見た斜視図、図4(b)はドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aを内面側から見た斜視図、図5は図3(a)のA−A線断面図、図6は図3(a)のB−B線断面図、図7(a)、(b)はそれぞれドリップモールディング10とウインドウモールディング20の組み付け作業を説明する斜視図である。

【0018】

図1及び図2に示すように、車両1の車体パネルである車体サイドアウターパネル2には、車体の前後方向に沿って長尺状の溝部4aが設けられている。車体パネルであるルーフパネル3の前端には、車体1の幅方向に沿って長尺状の溝部4bが設けられている。側方の溝部4aには、一方の車両用モールディングであるドリップモールディング10が装着されている。前方の溝部4bには、他方の車両用モールディングであるウインドウモールディング20が装着されている。双方の溝部4a,4bは、その設置面の方向が異なるために、ドリップモールディング10とウインドウモールディング20は互いに異なる組み付け方向(M方向、N方向)によって組み付けされる。組み付けされたドリップモールディング10とウインドウモールディング20は、その互いの端末部同士が外観上で一体的に見せるべく連結されている。以下、ドリップモールディング10とウインドウモールディング20の構成を説明するが、双方の端末部については互いに連結する側のみを説明する。

【0019】

図3〜図6に示すように、ウインドウモールディング20は、溝部4bの形状と同様の長尺状の部材である。ウインドウモールディング20は、ステンレス製の本体部21と、この本体部21の幅方向の両端側にそれぞれ付設された軟質合成樹脂製のリップ部22とを有し、ロール押出成形によって略断面C字状に一定断面で形成されている。従って、ウインドウモールディング20の端末部20Aも他の部分と同様の構成である。

【0020】

ドリップモールディング10は、ステンレス製のドリップモールディング本体11と、同じくステンレス製のドリップモールディングコーナ部12と、ドリップモールディング10の端末部である合成樹脂製のエンドキャップ13とを有し、これら部材が長手方向に連結されている。ドリップモールディング本体11は、ロール押出成形によって略断面C字状に一定断面で形成されている。ドリップモールディングコーナ部12は、プレス成形によってエンドキャップ13側に向かうに従って幅が広くなり、且つ、車体のコーナに沿う湾曲状に形成されている。ドリップモールディングコーナ部12とドリップモールディング本体11は、ジョイント部(図示せず)を介して固定手段(図示せず)によって固定されている。

【0021】

エンドキャップ13は、キャップ基部13aと、キャップ基部13aに固定された外側被覆部14と、キャップ基部13aに固定され、外側被覆部14の内面側に配置されたガイド挟持部15とを有する。エンドキャップ13は、ドリップモールディングコーナ部12の湾曲によって向きが変えられている。これにより、外側被覆部14は、ドリップモールディング10の組み付け方向(M方向)の移動では、ウインドウモールディング20の端末部20Aの外面側に徐々に入り込む向きに設定されている。ガイド挟持部15も、ドリップモールディング10の組み付け方向(M方向)の移動では、ウインドウモールディング20の端末部20Aの内面側に徐々に入り込む向きに設定されている。

【0022】

外側被覆部14の内面は、ウインドウモールディング20の表面と対応する湾曲形状に形成されている。

【0023】

外側被覆部14とガイド挟持部15との間には、ウインドウモールディング20の端末部20Aが挿入される挟持スペース16が形成されている。ガイド挟持部15は、外側被覆部14の端面14aより突出されている。

【0024】

ガイド挟持部15の幅W1(図5に示す)は、ウインドウモールディング20の挿入幅W2(図5に示す)より小さく設定されている。この実施形態では、ガイド挟持部15の幅W1は、ウインドウモールディング20の挿入幅W2の約3分の1に設定されている。

【0025】

ガイド挟持部15の先端面は、ウインドウモールディング20の内面に対向する側が先端に向かうに従ってウインドウモールディング20の内面より遠ざかる方向に傾斜するテーパ面15aに形成されている。

【0026】

ガイド挟持部15は、ウインドウモールディング20の端末部20Aに挿入された状態では、図3(a)、(b)及び図5に示すように、ウインドウモールディング20の端末部20Aの幅方向の中央位置に配置されるよう設定されている。

【0027】

エンドキャップ13は、アクリルニトロル−ブタジエン−スチレン共重合体(ABS)等の硬質合成樹脂の射出成形によって形成されている。キャップ基部13a及び外側被覆部14の表面には、ドリップモールディング本体11及びドリップモールディングコーナ部12との一体感を損なわないようにクロムメッキが施されている。エンドキャップ13のキャップ基部13aは、ドリップモールディングコーナ部12に接着剤とドリップモールディングコーナ12の係止爪12aの加締めによって固定されている。

【0028】

次に、ウインドウモールディング20とドリップモールディング10の各溝部4a,4bへの組み付け作業を説明する。

【0029】

先ず、図7(a)に示すように、ウインドウモールディング20を所定の組み付け方向(N方向)に沿って溝部4b内に押し込み、ウインドウモールディング20を組み付ける。次に、図7(b)に示すように、ドリップモールディング10を所定の組み付け方向(M方向)に沿って溝部4a内に押し込み、ドリップモールディング10を組み付ける。このドリップモールディング10の組み付け過程にあって、エンドキャップ13は、ウインドウモールディング20の端末部20Aに徐々に重なり合う向きに移動し、先ず、ガイド挟持部15がウインドウモールディング20の内面側に進入する。この状態より更にドリップモールディング10の組み付け方向(M方向)への移動が進むと、ガイド挟持部15のガイドによってウインドウモールディング20の端末部20Aが外側被覆部14とガイド挟持部15の間の挟持スペース16に進入する。そして、ドリップモールディング10を溝部4bの組み付け完了位置まで押し込むと、ウインドウモールディング20の端末部20Aが外側被覆部14とガイド挟持部15の間の挟持スペース16に挿入される。これで完了する。

【0030】

このようにドリップモールディング10とウインドウモールディング20を車体側に組み付けすれば良いため、組み付け作業の工程が増えず、組み付け作業性が良い。そして、ウインドウモールディング20の端末部20Aは、ドリップモールディング10の外側被覆部14とガイド挟持部15の間で挟持された状態で連結される。以上より、互いに組み付け方向が異なるドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20A間を連結でき、しかも、車体側への組み付け作業性が良く、その上、ドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20A間が強固に連結される。

【0031】

ガイド挟持部15の幅W1は、ウインドウモールディング20の挿入幅W2より小さく設定されている。従って、ドリップモールディング10の寸法、ウインドウモールディング20の寸法、装着位置等のバラツキによって、ドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aとの幅方向の位置が多少ずれてもガイド挟持部15によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0032】

ガイド挟持部15の先端面は、外側被覆部14の内面に対向する側が先端に向かうに従って外側被覆部14の内面より遠ざかる方向に傾斜するテーパ面15aに形成されている。従って、ドリップモールディング10の寸法、ウインドウモールディング20の寸法、装着位置等のバラツキによって、ドリップモールディング10のエンドキャップ13とウインドウモールディング20の端末部20Aとの厚み方向の位置が多少ずれてもガイド挟持部15によってガイドされるため、バラツキを吸収しつつ組み付けできる。

【0033】

ガイド挟持部15は、ウインドウモールディング20の端末部20Aがドリップモールディング10のエンドキャップ13に挿入された状態では、図5に示すように、ウインドウモールディング20の端末部20Aの幅方向の中央位置に配置される。従って、ドリップモールディング10とウインドウモールディング20のあおり方向(図5(a)のS方向)の変位を小さく抑えることができる。

【0034】

ガイド挟持部15のテーパ面15aは、外側被覆部14の端面14aよりt2寸法突出(図6参照)した位置より形成されている。従って、ウインドウモールディング20の内面を充分に挟持することができ、ドリップモールディング10とウインドウモールディング20のあおり方向(図5(a)のS方向)の変位を小さく抑えることができる。

【0035】

外側被覆部14の内面がウインドウモールディング20の表面と対応する形状となっているため、図5及び図6に示すように連結されたときにドリップモールディング10とエンドキャップ13との間に隙間ができず、一体感があるとともに強固に連結することができる。

【0036】

挟持スペース16は、充分な奥行き寸法t1を有しているため(図6参照)、ドリップモールディング10の寸法、ウインドウモールディング20の寸法、装着位置等のバラツキによって、ドリップモールディング10とウインドウモールディング20の長手方向の位置が多少ずれてもバラツキを吸収しつつ組み付けできる。

【0037】

尚、前記実施形態では、ドリップモールディング本体11とドリップモールディングコーナ部12は、別々の部材として形成されているが、これら部材をロール押出成形やプレス成形によって一体部材として形成しても良い。

【0038】

尚、前記実施形態では、エンドキャップ13は、表面にメッキ処理を施す必要があるためにドリップモールディングコーナ部12とは別体に形成されているが、メッキ処理を施す必要がなければインサート成形等でドリップモールディングコーナ部12と一体に形成しても良い。

【0039】

尚、前記実施形態では、ドリップモールディング10側に外側被覆部14とガイド挟持部15を設けたが、ウインドウモールディング20側に設けても良いことはもちろんである。

【0040】

尚、前記実施形態では、ドリップモールディング10とウインドウモールディング20を連結する場合を示したが、本発明は互いに組み付け方向が異なる車両用モールディング同士の連結であれば同様に適用できることはもちろんである。

【符号の説明】

【0041】

2 車体アウトサイドパネル(車両パネル)

3 ルーフパネル(車体パネル)

10 ドリップモールディング(一方の車両用モールディング)

13 エンドキャップ(端末部)

14 外側被覆部

15 ガイド挟持部

15a テーパ面

16 挟持スペース

20 ウインドウモールディング(他方の車両用モールディング)

【特許請求の範囲】

【請求項1】

互いに組み付け方向が異なる車両用モールディングの端末部同士を繋げた状態で車体パネルに装着される車両用モールディングの連結構造であって、

双方の前記車両用モールディングのいずれか一方の端末部は、一方の前記車両用モールディングの組み付け方向の移動では、前記他方の車両用モールディングの端末部の外面側に入り込む向きに設定された外側被覆部と、前記外側被覆部に固定され、前記他方の車両用モールディングの端末部の内面側に入り込む向きに設定されたガイド挟持部とを有し、前記外側被覆部と前記ガイド挟持部との間には他方の前記車両用モールディングの端末部が挿入される挟持スペースが形成され、且つ、前記ガイド挟持部は、前記外側被覆部の端面より突出されていることを特徴とする車両用モールディングの連結構造。

【請求項2】

請求項1記載の車両用モールディングの連結構造であって、

前記ガイド挟持部の幅は、他方の前記車両用モールディングの進入スペースの幅より小さく設定されていることを特徴とする車両用モールディングの連結構造。

【請求項3】

請求項1又は請求項2記載の車両用モールディングの連結構造であって、

前記ガイド挟持部の先端面は、一方の前記車両用モールディングの内面に対向する側が先端に向かうに従って一方の前記車両用モールディングの内面より遠ざかる方向に傾斜するテーパ面に形成されていることを特徴とする車両用モールディングの連結構造。

【請求項4】

請求項1〜請求項3のいずれかに記載の車両用モールディングの連結構造であって、

前記ガイド挟持部は、他方の前記車両用モールディングの端末部が一方の前記車両用モールディングの端末部に挿入された状態では、他方の前記車両用モールディングの端末部の幅方向の中央位置に配置されることを特徴とする車両用モールディングの連結構造。

【請求項1】

互いに組み付け方向が異なる車両用モールディングの端末部同士を繋げた状態で車体パネルに装着される車両用モールディングの連結構造であって、

双方の前記車両用モールディングのいずれか一方の端末部は、一方の前記車両用モールディングの組み付け方向の移動では、前記他方の車両用モールディングの端末部の外面側に入り込む向きに設定された外側被覆部と、前記外側被覆部に固定され、前記他方の車両用モールディングの端末部の内面側に入り込む向きに設定されたガイド挟持部とを有し、前記外側被覆部と前記ガイド挟持部との間には他方の前記車両用モールディングの端末部が挿入される挟持スペースが形成され、且つ、前記ガイド挟持部は、前記外側被覆部の端面より突出されていることを特徴とする車両用モールディングの連結構造。

【請求項2】

請求項1記載の車両用モールディングの連結構造であって、

前記ガイド挟持部の幅は、他方の前記車両用モールディングの進入スペースの幅より小さく設定されていることを特徴とする車両用モールディングの連結構造。

【請求項3】

請求項1又は請求項2記載の車両用モールディングの連結構造であって、

前記ガイド挟持部の先端面は、一方の前記車両用モールディングの内面に対向する側が先端に向かうに従って一方の前記車両用モールディングの内面より遠ざかる方向に傾斜するテーパ面に形成されていることを特徴とする車両用モールディングの連結構造。

【請求項4】

請求項1〜請求項3のいずれかに記載の車両用モールディングの連結構造であって、

前記ガイド挟持部は、他方の前記車両用モールディングの端末部が一方の前記車両用モールディングの端末部に挿入された状態では、他方の前記車両用モールディングの端末部の幅方向の中央位置に配置されることを特徴とする車両用モールディングの連結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−131854(P2011−131854A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−295414(P2009−295414)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]