車両用ルーフトリム材

【課題】 繊維層から突出した繊維の端部が作業者の手にチクチク刺さることがなく、しかも焼却処分することができる車両用ルーフトリム材を提供する。

【解決手段】ルーフトリム材1を基材2とこの基材2の下面に接着された表皮材3とで構成する。基材2を、発泡層21とその上下両面に接着された第1、第2繊維層22,23とで構成する。第1、第2繊維層22,23を構成する繊維として、ビニロン繊維を用いる。

【解決手段】ルーフトリム材1を基材2とこの基材2の下面に接着された表皮材3とで構成する。基材2を、発泡層21とその上下両面に接着された第1、第2繊維層22,23とで構成する。第1、第2繊維層22,23を構成する繊維として、ビニロン繊維を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両の天井の内張り材として用いられるルーフトリム材に関する。

【背景技術】

【0002】

一般に、車両用のルーフトリム材は、下記特許文献1に記載されているように、基材とこの基材の下面に設けられた表皮材とを有している。基材は、樹脂を低い発泡度で発泡させた発泡層と、この発泡層の上下両面に設けられた補強用の繊維層とから構成されている繊維層は、ルーフトリム材全体を一定の形状に維持するように補強するためのものであり多数のガラス繊維どうしを互いに接着することによって構成されている。

【0003】

【特許文献1】特開2002−2408号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記構成のルーフトリム材においては、繊維層からガラス繊維の端部が突出しており、このガラス繊維の端部が、ルーフトリム材を車体の天井に取り付けるための作業中等に作業者の手指にチクチク突き刺さるという問題があった。また、ガラス繊維が燃焼しないため、ルーフトリム材を焼却処分することができないという問題があった。さらに、ガラス繊維が硬いため、ルーフトリム材のトリミングに使用される刃物が短期間のうちに切れなくなってしまう。この結果、刃物を頻繁に交換しなければならず、作業能率の低下を来たすという問題があった。

【課題を解決するための手段】

【0005】

この発明は、上記の問題を解決するために、補強用の繊維層を有する基材と、この基材の下面に設けられた表皮材とを備えた車両用ルーフトリム材において、上記繊維層を構成する繊維として樹脂繊維が用いられていることを特徴としている。

この場合、上記樹脂繊維としてビニロン繊維を用いることが望ましい。

【発明の効果】

【0006】

樹脂繊維の硬度は、ガラス繊維の硬度に比して低い。しかも、樹脂繊維の切断面は、ガラス繊維の切断面に比して丸みを有している。したがって、この発明によれば、繊維層から突出した樹脂繊維の端部が作業者の手にチクチク突き刺さることがない。また、樹脂繊維の硬度が低いので、ルーフトリム材のトリミングに使用する刃物が早期に切れなくなってしまうことがない。よって、刃物の交換頻度を少なくすることができ、その分だけ作業能率を向上させることができる。しかも、樹脂繊維は、比較的高い引っ張り強度を有している。したがって、樹脂繊維が用いられたルーフトリム材は、所定の保形強度を維持することができる。さらに、樹脂繊維は、燃焼させることができるので、廃棄されたルーフトリム材を焼却処分することができる。

特に、樹脂繊維としてビニロン繊維を用いた場合には、ビニロン繊維がガラス繊維と同程度の引っ張り強度を有しているので、ルーフトリム材の保形強度をガラス繊維が用いられたルーフトリム材と同程度にすることができる。

【発明を実施するための最良の形態】

【0007】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

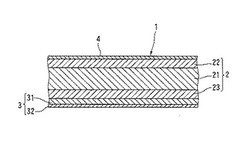

図1は、この発明に係るルーフトリム材1の拡大断面図である。この図に示すように、ルーフトリム材1は、基材2、表皮材3及び不織布4を有している。

【0008】

基材2は、発泡層21とその上下両面に設けられた第1、第2繊維層(繊維層)22,23とを有している。発泡層21は、ウレタン樹脂を発泡してなるものであり、吸音効果と形状維持性との両者の兼ね合いによってその厚さ及び発泡倍率が決定される。通常、発泡層21の厚さは、3〜10mmに、望ましくは5〜8mm程度に設定される。また、発泡倍率は、10〜100倍程度に設定される。

【0009】

第1繊維層22は、第2繊維層23と協働してルーフトリム材1全体が一定の形状を維持するように補強するためのものであり、発泡層21の上面に接着されている。第1繊維層22は、多数のビニロン繊維(樹脂繊維)によって構成されている。ビニロン繊維は、ルーフトリム材1の長手方向及び/又は幅方向に沿って配置されており、互いに接着されることによって全体として層状になっている。ビニロン繊維としては、第1繊維層22がルーフトリム材1の補強だけでなく、吸音効果をも発揮することができるよう、繊維径が1〜100デニール程度のものを用いることが望ましい。また、ビニロン繊維の目付は、30〜100gにするのが望ましい。第2繊維層23は、発泡層21の下面に接着されている点を除き、第1繊維層22と同様に構成されている。第1、第2繊維層22,23の厚さ並びにそれらに用いられるビニロン繊維の径及び目付けについては、第1、第2繊維層22,23毎に変えてもよい。また、ビニロン繊維に代えてポリエステル繊維やポリアミド繊維等の樹脂繊維を用いてもよい。

【0010】

表皮材3は、クッション層31と表皮32とから構成されている。クッション層31はルーフトリム材1の触感を柔らかくするためのものであり、通常はウレタン樹脂の発泡体によって構成される。クッション層31は、第2繊維層23の下面に接着されている。一方、表皮32は、ルーフトリム材1の表面を構成するためのものであり、例えばトリコット等によって構成されている。表皮32は、クッション層31にラミネートされている。

【0011】

不織布4は、発泡層21と第1繊維層22とを接着するための接着剤がルーフトリム材1を用いてルーフトリムを型成形する際に第1繊維層22の上面に染み出てくるのを防止し、それによってルーフトリム材1の金型からの離型性を向上させるためのものであり、第1繊維層22の上面に接着されている。第1繊維層22の上面に接着剤が染み出てくるおそれがない場合には、不織布4が省略されることもある。

【0012】

上記構成のルーフトリム材1においては、繊維層2がビニロン繊維によって構成されている。ビニロン繊維は、ガラス繊維より硬度が低い。しかも、ビニロン繊維の切断面は、ガラス繊維に比して丸みを帯びている。したがって、繊維層2から突出するビニロン繊維の端部が作業者の手に突き刺さってチクチクするような不快感を無くすことができる。また、ルーフトリム材1をトリミングするための刃物が早期に切れなくなることがない。したがって、刃物の交換頻度を少なくすることができ、その分だけ作業能率を向上させることができる。しかも、ビニロン繊維は、ガラス繊維と同程度の引っ張り強度を有している。したがって、ビニロン繊維が用いられたルーフトリム材1は、ガラス繊維が用いられたルーフトリム材に比して保形強度が低下することがない。また、ビニロン繊維が燃焼するので、ルーフトリム材1は焼却処分することができる。さらに、ガラス繊維の比重が2.7であるのに対し、ビニロン繊維の比重は1.3であり、ガラス繊維より大幅に小さい。したがって、ルーフトリム材1を軽量化することができる。

【0013】

[実験例]

次に、この発明に係るルーフトリム材とガラス繊維が用いられた従来のルーフトリム材1との引っ張り強度の実験例を紹介する。この発明に係るルーフトリム材の構造は、図1に示すルーフトリム材1と同一にした。第1、第2繊維層22,23を構成する樹脂繊維としてビニロン繊維を用いた。ビニロン繊維の繊維径は100μmとし、目付けは、60gとした。一方、比較するためのルーフトリム材は、第1、第2繊維層22,23に代えてガラス繊維からなる繊維層が用いられた点を除き、この発明に係るルーフトリム材と同一に構成した。ガラス繊維の繊維径は30μmとし、目付けは100gとした。この発明に係るルーフトリム材の曲げ強度は、26.22N/50mmであった。一方、従来のルーフトリム材の曲げ強度は、27.2N/50mmであった。

【図面の簡単な説明】

【0014】

【図1】この発明に係るルーフトリム材の拡大断面図である。

【符号の説明】

【0015】

1 ルーフトリム材

2 基材

3 表皮材

22 第1繊維層(繊維層)

23 第2繊維層(繊維層)

【技術分野】

【0001】

この発明は、車両の天井の内張り材として用いられるルーフトリム材に関する。

【背景技術】

【0002】

一般に、車両用のルーフトリム材は、下記特許文献1に記載されているように、基材とこの基材の下面に設けられた表皮材とを有している。基材は、樹脂を低い発泡度で発泡させた発泡層と、この発泡層の上下両面に設けられた補強用の繊維層とから構成されている繊維層は、ルーフトリム材全体を一定の形状に維持するように補強するためのものであり多数のガラス繊維どうしを互いに接着することによって構成されている。

【0003】

【特許文献1】特開2002−2408号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記構成のルーフトリム材においては、繊維層からガラス繊維の端部が突出しており、このガラス繊維の端部が、ルーフトリム材を車体の天井に取り付けるための作業中等に作業者の手指にチクチク突き刺さるという問題があった。また、ガラス繊維が燃焼しないため、ルーフトリム材を焼却処分することができないという問題があった。さらに、ガラス繊維が硬いため、ルーフトリム材のトリミングに使用される刃物が短期間のうちに切れなくなってしまう。この結果、刃物を頻繁に交換しなければならず、作業能率の低下を来たすという問題があった。

【課題を解決するための手段】

【0005】

この発明は、上記の問題を解決するために、補強用の繊維層を有する基材と、この基材の下面に設けられた表皮材とを備えた車両用ルーフトリム材において、上記繊維層を構成する繊維として樹脂繊維が用いられていることを特徴としている。

この場合、上記樹脂繊維としてビニロン繊維を用いることが望ましい。

【発明の効果】

【0006】

樹脂繊維の硬度は、ガラス繊維の硬度に比して低い。しかも、樹脂繊維の切断面は、ガラス繊維の切断面に比して丸みを有している。したがって、この発明によれば、繊維層から突出した樹脂繊維の端部が作業者の手にチクチク突き刺さることがない。また、樹脂繊維の硬度が低いので、ルーフトリム材のトリミングに使用する刃物が早期に切れなくなってしまうことがない。よって、刃物の交換頻度を少なくすることができ、その分だけ作業能率を向上させることができる。しかも、樹脂繊維は、比較的高い引っ張り強度を有している。したがって、樹脂繊維が用いられたルーフトリム材は、所定の保形強度を維持することができる。さらに、樹脂繊維は、燃焼させることができるので、廃棄されたルーフトリム材を焼却処分することができる。

特に、樹脂繊維としてビニロン繊維を用いた場合には、ビニロン繊維がガラス繊維と同程度の引っ張り強度を有しているので、ルーフトリム材の保形強度をガラス繊維が用いられたルーフトリム材と同程度にすることができる。

【発明を実施するための最良の形態】

【0007】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1は、この発明に係るルーフトリム材1の拡大断面図である。この図に示すように、ルーフトリム材1は、基材2、表皮材3及び不織布4を有している。

【0008】

基材2は、発泡層21とその上下両面に設けられた第1、第2繊維層(繊維層)22,23とを有している。発泡層21は、ウレタン樹脂を発泡してなるものであり、吸音効果と形状維持性との両者の兼ね合いによってその厚さ及び発泡倍率が決定される。通常、発泡層21の厚さは、3〜10mmに、望ましくは5〜8mm程度に設定される。また、発泡倍率は、10〜100倍程度に設定される。

【0009】

第1繊維層22は、第2繊維層23と協働してルーフトリム材1全体が一定の形状を維持するように補強するためのものであり、発泡層21の上面に接着されている。第1繊維層22は、多数のビニロン繊維(樹脂繊維)によって構成されている。ビニロン繊維は、ルーフトリム材1の長手方向及び/又は幅方向に沿って配置されており、互いに接着されることによって全体として層状になっている。ビニロン繊維としては、第1繊維層22がルーフトリム材1の補強だけでなく、吸音効果をも発揮することができるよう、繊維径が1〜100デニール程度のものを用いることが望ましい。また、ビニロン繊維の目付は、30〜100gにするのが望ましい。第2繊維層23は、発泡層21の下面に接着されている点を除き、第1繊維層22と同様に構成されている。第1、第2繊維層22,23の厚さ並びにそれらに用いられるビニロン繊維の径及び目付けについては、第1、第2繊維層22,23毎に変えてもよい。また、ビニロン繊維に代えてポリエステル繊維やポリアミド繊維等の樹脂繊維を用いてもよい。

【0010】

表皮材3は、クッション層31と表皮32とから構成されている。クッション層31はルーフトリム材1の触感を柔らかくするためのものであり、通常はウレタン樹脂の発泡体によって構成される。クッション層31は、第2繊維層23の下面に接着されている。一方、表皮32は、ルーフトリム材1の表面を構成するためのものであり、例えばトリコット等によって構成されている。表皮32は、クッション層31にラミネートされている。

【0011】

不織布4は、発泡層21と第1繊維層22とを接着するための接着剤がルーフトリム材1を用いてルーフトリムを型成形する際に第1繊維層22の上面に染み出てくるのを防止し、それによってルーフトリム材1の金型からの離型性を向上させるためのものであり、第1繊維層22の上面に接着されている。第1繊維層22の上面に接着剤が染み出てくるおそれがない場合には、不織布4が省略されることもある。

【0012】

上記構成のルーフトリム材1においては、繊維層2がビニロン繊維によって構成されている。ビニロン繊維は、ガラス繊維より硬度が低い。しかも、ビニロン繊維の切断面は、ガラス繊維に比して丸みを帯びている。したがって、繊維層2から突出するビニロン繊維の端部が作業者の手に突き刺さってチクチクするような不快感を無くすことができる。また、ルーフトリム材1をトリミングするための刃物が早期に切れなくなることがない。したがって、刃物の交換頻度を少なくすることができ、その分だけ作業能率を向上させることができる。しかも、ビニロン繊維は、ガラス繊維と同程度の引っ張り強度を有している。したがって、ビニロン繊維が用いられたルーフトリム材1は、ガラス繊維が用いられたルーフトリム材に比して保形強度が低下することがない。また、ビニロン繊維が燃焼するので、ルーフトリム材1は焼却処分することができる。さらに、ガラス繊維の比重が2.7であるのに対し、ビニロン繊維の比重は1.3であり、ガラス繊維より大幅に小さい。したがって、ルーフトリム材1を軽量化することができる。

【0013】

[実験例]

次に、この発明に係るルーフトリム材とガラス繊維が用いられた従来のルーフトリム材1との引っ張り強度の実験例を紹介する。この発明に係るルーフトリム材の構造は、図1に示すルーフトリム材1と同一にした。第1、第2繊維層22,23を構成する樹脂繊維としてビニロン繊維を用いた。ビニロン繊維の繊維径は100μmとし、目付けは、60gとした。一方、比較するためのルーフトリム材は、第1、第2繊維層22,23に代えてガラス繊維からなる繊維層が用いられた点を除き、この発明に係るルーフトリム材と同一に構成した。ガラス繊維の繊維径は30μmとし、目付けは100gとした。この発明に係るルーフトリム材の曲げ強度は、26.22N/50mmであった。一方、従来のルーフトリム材の曲げ強度は、27.2N/50mmであった。

【図面の簡単な説明】

【0014】

【図1】この発明に係るルーフトリム材の拡大断面図である。

【符号の説明】

【0015】

1 ルーフトリム材

2 基材

3 表皮材

22 第1繊維層(繊維層)

23 第2繊維層(繊維層)

【特許請求の範囲】

【請求項1】

補強用の繊維層を有する基材と、この基材の下面に設けられた表皮材とを備えた車両用ルーフトリム材において、

上記繊維層を構成する繊維として樹脂繊維が用いられていることを特徴とする車両用ルーフトリム材。

【請求項2】

上記樹脂繊維がビニロン繊維であることを特徴とする請求項1に記載の車両用ルーフトリム材。

【請求項1】

補強用の繊維層を有する基材と、この基材の下面に設けられた表皮材とを備えた車両用ルーフトリム材において、

上記繊維層を構成する繊維として樹脂繊維が用いられていることを特徴とする車両用ルーフトリム材。

【請求項2】

上記樹脂繊維がビニロン繊維であることを特徴とする請求項1に記載の車両用ルーフトリム材。

【図1】

【公開番号】特開2008−74287(P2008−74287A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−256990(P2006−256990)

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]