車両用ルーフ構造

【課題】ルーフパネルの熱膨張を許容すると共に、NV性能を満足させることができる車両用ルーフ構造を得る。

【解決手段】ルーフパネル30の車両前方側及び車両後方側には溝部34、36が車幅方向の全域に亘って形成され、当該溝部34、36を中心にルーフパネル30が弾性変形し易くなっている。これにより、ルーフパネル30の振動を2次モードとすることができ、1次モードの場合よりも当該振動を小さくすることができる。一方、クッションゴム32はルーフパネル30に接合されており、ルーフリインフォース18には接合されていない。このため、高温環境下において、ルーフパネル30が車両側面視で車両上方へ向かって膨らもうとした場合、当該ルーフリインフォース18によってルーフパネル30の熱膨張が拘束されることはない。したがって、本実施形態によれば、ルーフパネル30の熱膨張を許容すると共に、NV性能を満足させることができる。

【解決手段】ルーフパネル30の車両前方側及び車両後方側には溝部34、36が車幅方向の全域に亘って形成され、当該溝部34、36を中心にルーフパネル30が弾性変形し易くなっている。これにより、ルーフパネル30の振動を2次モードとすることができ、1次モードの場合よりも当該振動を小さくすることができる。一方、クッションゴム32はルーフパネル30に接合されており、ルーフリインフォース18には接合されていない。このため、高温環境下において、ルーフパネル30が車両側面視で車両上方へ向かって膨らもうとした場合、当該ルーフリインフォース18によってルーフパネル30の熱膨張が拘束されることはない。したがって、本実施形態によれば、ルーフパネル30の熱膨張を許容すると共に、NV性能を満足させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ルーフパネルの車両前端部及び後端部以外の部分に、車幅方向に沿ってルーフリインフォースが設けられた車両用ルーフ構造に関する。

【背景技術】

【0002】

ルーフパネルの車幅方向の両側には、車両前後方向に沿ってルーフサイドレールがそれぞれ延設されており、ルーフパネルの車両前端部及び後端部には、車幅方向に沿ってフロントヘッダ及びリアヘッダがそれぞれ延設されている。そして、これらのルーフサイドレール、フロントヘッダ及びリアヘッダに当該ルーフパネルが接合されている。

【0003】

ここで、ルーフパネルの車両前後方向の中央部に、車幅方向に沿ってセンタルーフリインフォースを延設し、フロントヘッダ及びリアヘッダに加え、当該センタルーフリインフォースにもルーフパネルを接合させることで、車両走行時のルーフパネルの振動モードを2次モードとすることができる。つまり、これによると、ルーフパネルが車両前端部及び後端部でしか結合されていない場合(1次モード)と比較して、ルーフパネルの振動を小さくすることができ、NV性能を向上させることができる。

【0004】

一方、ルーフパネルを樹脂で成形した場合、樹脂の熱膨張率は鋼板よりも大きいため、ルーフパネルが熱膨張すると、車両上方へ向かって膨らんでしまう。したがって、センタルーフリインフォースにルーフパネルを接合させた場合、ルーフパネルが熱膨張すると、車両側面視で2つのコブが形成されることとなり、見栄えが悪く、意匠上の観点から好ましくない。ここで、下記特許文献1には、ルーフパネルの熱膨張を許容する技術が開示されているが、ルーフパネルの熱膨張を許容する構成にすると、NV性能を満足させることができなくなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−83248号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記事実を考慮し、ルーフパネルの熱膨張を許容すると共に、NV性能を満足させることができる車両用ルーフ構造を得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1記載の本発明に係る車両用ルーフ構造は、樹脂製のルーフパネルと、前記ルーフパネルが接合された車両骨格部材のルーフ前端部とルーフ後端部の間に設けられ、車幅方向に沿って延設されたルーフリインフォースと、前記ルーフリインフォースと前記ルーフパネルとの間に介在され、当該ルーフパネルに接合された弾性部材と、前記ルーフリインフォースを基準にして、前記ルーフパネルの車両前方側及び車両後方側の少なくとも一方に形成され、当該ルーフパネルの他の部分よりも脆弱化された脆弱部と、を有している。

【0008】

請求項1記載の本発明に係る車両用ルーフ構造では、樹脂製のルーフパネルは、車両骨格部材のルーフ前端部とルーフ後端部に接合されており、当該ルーフ前端部とルーフ後端部の間には、ルーフリインフォースが車幅方向に沿って延設されている。このルーフリインフォースとルーフパネルとの間には、ルーフパネルに接合された弾性部材が介在している。つまり、ルーフパネルは、ルーフ前端部、ルーフ後端部及び弾性部材を介してルーフリインフォースに支持されている。

【0009】

そして、ルーフリインフォースを基準にして、ルーフパネルの車両前方側及び車両後方側の少なくとも一方には、当該ルーフパネルの他の部分よりも脆弱化された脆弱部が設けられている。脆弱部はルーフパネルの他の部分よりも変形し易くなっているため、車両走行時、脆弱部が変形することで、ルーフパネルとルーフリインフォースとの間は弾性部材を介してルーフパネルがルーフリインフォースに支持された状態が維持され、この部分が振動波形の節となる。したがって、ルーフパネルの振動を2次モードとすることができる。これにより、ルーフパネルが車両前端部及び後端部でしか結合されていない場合(1次モード)と比較して、ルーフパネルの振動を小さくすることができ、NV性能を向上させることができる。

【0010】

一方、弾性部材はルーフパネルに接合されており、ルーフリインフォースには接合されていない。このため、高温環境下において、樹脂製のルーフパネルが熱膨張により、車両側面視で車両上方へ向かって膨らもうとした場合、ルーフリインフォースによって当該ルーフパネルの熱膨張が拘束されることはない。つまり、ルーフパネルの熱膨張は許容されることとなる。したがって、ルーフパネルが熱膨張した場合、当該ルーフパネルは、車両側面視で1つの緩やかな凸状の曲線を描くこととなり、ルーフパネルに複数のコブが形成されるなど、意匠上の問題は生じない。

【0011】

請求項2に記載の本発明の車両ルーフ構造は、請求項1に記載の車両用ルーフ構造において、前記脆弱部が前記ルーフパネルの他の部分よりも肉厚が薄い薄肉部である。

【0012】

請求項2に記載の本発明の車両ルーフ構造では、ルーフパネルの他の部分よりも肉厚が薄い薄肉部によって脆弱部を形成することで、例えば、二色成形によって樹脂材料を変えることで部分的に脆弱部を形成する場合と比較して、成形時の工程が削減される。

【0013】

請求項3に記載の本発明の車両ルーフ構造は、請求項2に記載の車両用ルーフ構造において、前記薄肉部が平面視で山部を形成し、かつ車幅方向に沿って形成されている。

【0014】

請求項3に記載の本発明の車両ルーフ構造では、薄肉部が平面視で山部を形成し、かつ車幅方向に沿って形成されることで、薄肉部が単に車幅方向に沿って直線状又は円弧状に形成された場合と比較して、ルーフパネルの変形時、当該薄肉部に作用する応力集中を分散させることができる。

【0015】

請求項4に記載の本発明の車両ルーフ構造は、請求項3に記載の車両用ルーフ構造において、前記薄肉部の山部が周期的に複数設けられている。

【0016】

請求項4に記載の本発明の車両ルーフ構造では、薄肉部の山部が周期的に複数設けられることで、ルーフパネルの変形時、当該薄肉部に作用する応力集中をさらに分散させることができる。

【0017】

請求項5に記載の本発明の車両ルーフ構造は、請求項2〜4の何れか1項に記載の車両用ルーフ構造において、前記薄肉部が車両幅方向の全域に亘って形成されている。

【0018】

請求項5に記載の本発明の車両ルーフ構造では、薄肉部が車両幅方向の全域に亘って形成されることで、寒冷地において、ルーフパネルの内面側で結露が発生した場合、結露によって生じた水滴が当該薄肉部を介して車両側部側へ案内されることとなる。したがって、当該水滴がルーフパネルの車両前端部へ移動することを防止することができる。車室内の天井部の前端部には電装品が設けられているが、この電装品への水滴の落下を防止することができる。

【発明の効果】

【0019】

以上説明したように、請求項1記載の本発明に係る車両用ルーフ構造は、ルーフパネルの熱膨張を許容すると共に、NV性能を満足させることができるという優れた効果を有する。

【0020】

請求項2記載の本発明に係る車両用ルーフ構造では、コストダウンを図ることができる。

【0021】

請求項3記載の本発明に係る車両用ルーフ構造は、ルーフパネルの弾性変形を可能にすると共に、ルーフパネルの耐久性を向上させることができるという優れた効果を有する。

【0022】

請求項4記載の本発明に係る車両用ルーフ構造は、ルーフパネルの弾性変形を可能にすると共に、ルーフパネルの耐久性をさらに向上させることができるという優れた効果を有する。

【0023】

請求項5記載の本発明に係る車両用ルーフ構造は、電装品の機能損傷を防ぐことができるという優れた効果を有する。

【図面の簡単な説明】

【0024】

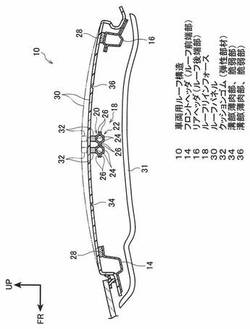

【図1】本実施形態に係る車両用ルーフ構造を示す縦断面であり、常温状態を実線で示し、ルーフパネルが熱膨張した状態を仮想線で示している。

【図2】本実施形態に係る車両用ルーフ構造を示す縦断面であり、非走行時の状態を実線で示し、走行時の状態を仮想線で示している。

【図3】図1の要部拡大図である。

【図4】本実施形態に係る車両用ルーフ構造のルーフパネルを示す斜視図である。

【図5】図2の要部拡大図である。

【図6】図4のルーフパネルの比較例を示す斜視図である。

【図7】本実施形態に係る車両用ルーフ構造が適用された車両を示す斜視図である。

【図8】本実施形態に係る車両用ルーフ構造のルーフパネルの変形例であり、(A)はその他の実施形態(1)、(B)はその他の実施形態(2)を示す斜視図である。

【図9】本実施形態に係る車両用ルーフ構造のルーフパネルの変形例であり、(A)、(B)はその他の実施形態(3)を示す斜視図である。

【発明を実施するための形態】

【0025】

以下、図1〜図7を用いて、本発明に係る車両用ルーフ構造の一実施形態について説明する。なお、図中矢印FRは車両前後方向の前方向を示し、矢印UPは車両上下方向の上方向を示す。また、矢印INは車幅方向内側を示し、矢印OUTは車幅方向外側を示す。

【0026】

(車両用ルーフ構造の構成)

図7に示されるように、車両用ルーフ構造10の車幅方向の両端部には、左右一対のルーフサイドレール12が車両前後方向に沿って延設されている。また、車両用ルーフ構造10の車両前後方向の前端部及び後端部には、図1(車両用ルーフ構造10の車幅方向の中央部での縦断面である)に示される車両骨格部材としてのフロントヘッダ(ルーフ前端部)14及びリアヘッダ(ルーフ後端部)16が車幅方向に沿って一対のルーフサイドレール12間に延設されている。

【0027】

このフロントヘッダ14とリアヘッダ16の車両前後方向の略中央部には、ルーフリインフォース18が、図7に示されるように、車幅方向に沿ってルーフサイドレール12間に延設されている。このルーフリインフォース18は鉄鋼やアルミニウム等の金属材で形成されており、上ハーフ20と下ハーフ22(図3参照;図3は図1の要部拡大図である)とで構成されている。

【0028】

上ハーフ20及び下ハーフ22は、長手方向(車幅方向)に直交する断面視で略ハット形状を成すハット部24が車両前後方向に沿って2つ連なって形成されている。この上ハーフ20と下ハーフ22との間に空間を設けるようにして、上ハーフ20及び下ハーフ22のハット部24のフランジ26を互いに当接させ、接合された状態で閉断面構造が形成されている。

【0029】

ここで、フロントヘッダ14、リアヘッダ16及びルーフサイドレール12には、マスチック28などの接着剤を介してルーフパネル30が接合されている。そして、ルーフパネル30のルーフリインフォース18と対向する位置には、図7に示されるように、車幅方向に沿って所定の間隔で4箇所、略円柱状(略角柱状でも良い)のクッションゴム(弾性部材)32が接合されている。そして、このクッションゴム32は、図1及び図3に示されるように、ルーフリインフォース18の上ハーフ20のハット部24の上面20Aに接触(圧接)している。なお、ルーフパネル30とルーフリインフォース18との間には、予め隙間が設けられており、クッションゴム32はこの隙間を埋める高さに設定されている。

【0030】

一方、ルーフリインフォース18を基準にして、ルーフパネル30の車両前方側及び車両後方側には、断面形状が円弧状を成し、平面視で略正弦波形状を成す溝部(脆弱部)34、36が、かつ車幅方向の全域に亘って形成されている。そして、図4に示されるように、溝部34、36の山部38、40及び谷部42、44は同じ周期で複数回繰り返されており、山部38、40及び谷部42、44の折返し部(頂部)はR状に形成されている。また、ここでは溝部34と溝部36の波形の振幅及び位相が略同じになるように設定されている。

【0031】

(車両用ルーフ構造の作用・効果)

次に、本実施形態に係る車両ルーフ構造の作用・効果について説明する。

【0032】

図1に示されるように、本実施形態では、フロントヘッダ14とリアヘッダ16の車両前後方向の略中央部には、ルーフリインフォース18が設けられ、ルーフパネル30は、ルーフサイドレール12(図7参照)、フロントヘッダ14、リアヘッダ16に加えて、クッションゴム32を介してルーフリインフォース18に支持されている。

【0033】

そして、このルーフリインフォース18を基準にして、ルーフパネル30の車両前方側及び車両後方側には、図4に示されるように、略正弦波形状を成す溝部34、36が車幅方向の全域に亘って形成されている。溝部34、36が形成された部分はルーフパネル30の他の部分よりも薄肉となっており脆弱化している。このため、当該ルーフパネル30では、図2及び図5(図5は図1の要部拡大図である)に示されるように、溝部34、36を中心にルーフパネル30が弾性変形(仮想線で示す)し易くなっている。

【0034】

したがって、車両走行時、溝部34、36を中心にルーフパネル30が弾性変形することで、ルーフパネル30とルーフリインフォース18との間はクッションゴム32を介してルーフパネル30がルーフリインフォース18に支持された状態が維持され、この部分が振動波形の節Qとなる。つまり、ルーフパネル30の振動を2次モードとすることができる。これにより、ルーフパネル30が車両前端部及び後端部でしか結合されていない場合(1次モード)と比較して、ルーフパネル30の振動を小さくすることができ、NV性能を向上させることができる。

【0035】

また、図4に示されるように、溝部34、36が山部38、40と谷部42、44を有する略正弦波形状を成し、かつ車幅方向の全域に亘って形成されることで、図6に示されるように、溝部39が単に車幅方向に沿って直線状(又は円弧状)に形成された場合と比較して、ルーフパネル30の変形時、当該溝部39に作用する応力集中を分散させることができる。つまり、図4に示されるように、溝部34、36が略正弦波形状を成すことで、ルーフパネル30の弾性変形を可能にすると共に、ルーフパネル30の耐久性を向上させることができる。なお、図6に示される構成を適用しても良いのは勿論のことである。

【0036】

一方、クッションゴム32はルーフパネル30に接合されており、ルーフリインフォース18には接合されていない。このため、高温環境下において、図1及び図3に示されるように、樹脂製のルーフパネル30が熱膨張により、車両側面視で車両上方へ向かって膨らもうとした場合(仮想線で示す)、ルーフリインフォース18によって当該ルーフパネル30の熱膨張が拘束されることはない。つまり、ルーフパネル30の熱膨張は許容されることとなる。したがって、ルーフパネル30が熱膨張した場合、当該ルーフパネル30は、車両側面視で1つの緩やかな凸状の曲線を描くこととなり、ルーフパネル30に複数のコブが形成されるなど、意匠上の問題は生じない。

【0037】

つまり、本実施形態によれば、ルーフパネル30の熱膨張を許容すると共に、NV性能を満足させることができる。

【0038】

また、ここでは、図4に示されるように、溝部34、36が車両幅方向の全域に亘って形成されている。寒冷地において、ルーフパネル30の内面側で結露が発生する場合があるが、この場合、結露によって生じた水滴が当該溝部34、36を介して車両側部側へ案内されることとなる。したがって、当該水滴がルーフパネル30の車両前端部へ移動することを防止することができる。車室内の天井部31の前端部には電装品が設けられているが、当該電装品への水滴の落下を防止することができ、電装品の機能損傷を防ぐことができる。

【0039】

(その他の実施形態)

なお、ここでは、図4に示されるように、溝部34、36の断面形状が円弧状を成し、当該溝部34、36が平面視で略正弦波形状に形成され、溝部34、36の山部38、40と谷部42、44の折返し部(頂部)はR状に形成されているが、溝部34、36の形状はこれに限るものではない。

【0040】

(1)例えば、図8(A)に示されるように、断面形状が略矩形状であり平面視で略三角波形状を成す溝部46、48が形成されても良い。ここでは、溝部46、48の山部50、52及び谷部54、56の折返し部が角状に形成され、溝部34、36の周期よりも溝部46、48の周期が長く設定されると共に振幅が大きくなるように設定され、山部50、52及び谷部54、56が複数回繰り返されている。

【0041】

なお、図示はしないが、溝部の周期を短くして山部及び谷部が5回以上繰り返されるようにしても良いし、勿論、山部が1つ設けられた形状であっても良い。また、ルーフパネル30の車両前方側の溝部46と車両後方側の溝部48とで同位相となるように形成したが、逆位相となるように形成しても良く、また、溝部46と溝部48とで位相をずらしても良い。

【0042】

(2)また、これ以外にも、図8(B)に示されるように、溝部60、62が略矩形波形状を成すように形成されても良い。この場合、山部64、66及び谷部68、70の折返し部は直線状に形成される。また、ここでは、ルーフパネル30の車幅方向の両端側よりも中央側の溝部60、62の波形の振幅を大きくしているが、溝部60、62の波形の振幅は同じであっても良い。また、この溝部60、62が略台形波形状を成すように形成されても良い。

【0043】

(3)さらに、上記の構成では、正弦波形状又は三角波形状などにより同じ形状が周期的に繰り返されるというように設定したが、図9(A)に示されるように、異なる形状で車両前後方向に沿って振幅する溝部72、74を形成しても良い。また、この場合、車幅方向の中心線Pを基準にして線対称となるようにしても良いし、図9(B)に示されるように、非線対称となるように溝部76、78を形成しても良い。

【0044】

(本実施形態の補足説明)

本実施形態では、図4に示されるように、脆弱部として溝部34、36を形成し薄肉部を設けたが、ルーフパネル30において、弾性変形し易い部分を設けることができれば良いため、これに限るものではない。例えば、二色成形によって樹脂材料を変えることで部分的に脆弱部を形成しても良い。また、溝部34、36の断面形状については特に規定するものではなく、円弧状であっても矩形状であっても良い。

【0045】

また、必ずしも溝部34が車両幅方向の全域に亘って形成される必要はなく、車幅方向の中央部のみに形成されても良い。また、ルーフリインフォース18を基準にして、ルーフパネル30の車両前方側及び車両後方側に溝部34、36を形成するようにしたが、当該ルーフパネル30において、弾性変形し易い領域を形成することでルーフパネル30の振動を小さくすることができるため、ルーフパネル30の車両前方側又は車両後方側のみに溝部34を形成しても良い。

【0046】

なお、ここでは、円柱状のクッションゴム32を車幅方向に沿って4箇所設けたが、これらのクッションゴム32は等間隔に配置される必要はない。また、このクッションゴム32は車幅方向に沿って3箇所に設けるようにしても良く、さらに、当該クッションゴムがルーフパネル30の車幅方向の全域に亘って設けられても良い。

【0047】

さらに、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得ることは言うまでもない。

【符号の説明】

【0048】

10 車両用ルーフ構造

14 フロントヘッダ(ルーフ前端部)

16 リアヘッダ(ルーフ後端部)

18 ルーフリインフォース

30 ルーフパネル

32 クッションゴム(弾性部材)

34 溝部(薄肉部、脆弱部)

36 溝部(薄肉部、脆弱部)

38 山部

39 溝部(薄肉部、脆弱部)

40 山部

46 溝部(薄肉部、脆弱部)

48 溝部(薄肉部、脆弱部)

50 山部

52 山部

60 溝部(薄肉部、脆弱部)

62 溝部(薄肉部、脆弱部)

64 山部

66 山部

72 溝部(薄肉部、脆弱部)

74 溝部(薄肉部、脆弱部)

76 溝部(薄肉部、脆弱部)

78 溝部(薄肉部、脆弱部)

【技術分野】

【0001】

本発明は、ルーフパネルの車両前端部及び後端部以外の部分に、車幅方向に沿ってルーフリインフォースが設けられた車両用ルーフ構造に関する。

【背景技術】

【0002】

ルーフパネルの車幅方向の両側には、車両前後方向に沿ってルーフサイドレールがそれぞれ延設されており、ルーフパネルの車両前端部及び後端部には、車幅方向に沿ってフロントヘッダ及びリアヘッダがそれぞれ延設されている。そして、これらのルーフサイドレール、フロントヘッダ及びリアヘッダに当該ルーフパネルが接合されている。

【0003】

ここで、ルーフパネルの車両前後方向の中央部に、車幅方向に沿ってセンタルーフリインフォースを延設し、フロントヘッダ及びリアヘッダに加え、当該センタルーフリインフォースにもルーフパネルを接合させることで、車両走行時のルーフパネルの振動モードを2次モードとすることができる。つまり、これによると、ルーフパネルが車両前端部及び後端部でしか結合されていない場合(1次モード)と比較して、ルーフパネルの振動を小さくすることができ、NV性能を向上させることができる。

【0004】

一方、ルーフパネルを樹脂で成形した場合、樹脂の熱膨張率は鋼板よりも大きいため、ルーフパネルが熱膨張すると、車両上方へ向かって膨らんでしまう。したがって、センタルーフリインフォースにルーフパネルを接合させた場合、ルーフパネルが熱膨張すると、車両側面視で2つのコブが形成されることとなり、見栄えが悪く、意匠上の観点から好ましくない。ここで、下記特許文献1には、ルーフパネルの熱膨張を許容する技術が開示されているが、ルーフパネルの熱膨張を許容する構成にすると、NV性能を満足させることができなくなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−83248号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記事実を考慮し、ルーフパネルの熱膨張を許容すると共に、NV性能を満足させることができる車両用ルーフ構造を得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1記載の本発明に係る車両用ルーフ構造は、樹脂製のルーフパネルと、前記ルーフパネルが接合された車両骨格部材のルーフ前端部とルーフ後端部の間に設けられ、車幅方向に沿って延設されたルーフリインフォースと、前記ルーフリインフォースと前記ルーフパネルとの間に介在され、当該ルーフパネルに接合された弾性部材と、前記ルーフリインフォースを基準にして、前記ルーフパネルの車両前方側及び車両後方側の少なくとも一方に形成され、当該ルーフパネルの他の部分よりも脆弱化された脆弱部と、を有している。

【0008】

請求項1記載の本発明に係る車両用ルーフ構造では、樹脂製のルーフパネルは、車両骨格部材のルーフ前端部とルーフ後端部に接合されており、当該ルーフ前端部とルーフ後端部の間には、ルーフリインフォースが車幅方向に沿って延設されている。このルーフリインフォースとルーフパネルとの間には、ルーフパネルに接合された弾性部材が介在している。つまり、ルーフパネルは、ルーフ前端部、ルーフ後端部及び弾性部材を介してルーフリインフォースに支持されている。

【0009】

そして、ルーフリインフォースを基準にして、ルーフパネルの車両前方側及び車両後方側の少なくとも一方には、当該ルーフパネルの他の部分よりも脆弱化された脆弱部が設けられている。脆弱部はルーフパネルの他の部分よりも変形し易くなっているため、車両走行時、脆弱部が変形することで、ルーフパネルとルーフリインフォースとの間は弾性部材を介してルーフパネルがルーフリインフォースに支持された状態が維持され、この部分が振動波形の節となる。したがって、ルーフパネルの振動を2次モードとすることができる。これにより、ルーフパネルが車両前端部及び後端部でしか結合されていない場合(1次モード)と比較して、ルーフパネルの振動を小さくすることができ、NV性能を向上させることができる。

【0010】

一方、弾性部材はルーフパネルに接合されており、ルーフリインフォースには接合されていない。このため、高温環境下において、樹脂製のルーフパネルが熱膨張により、車両側面視で車両上方へ向かって膨らもうとした場合、ルーフリインフォースによって当該ルーフパネルの熱膨張が拘束されることはない。つまり、ルーフパネルの熱膨張は許容されることとなる。したがって、ルーフパネルが熱膨張した場合、当該ルーフパネルは、車両側面視で1つの緩やかな凸状の曲線を描くこととなり、ルーフパネルに複数のコブが形成されるなど、意匠上の問題は生じない。

【0011】

請求項2に記載の本発明の車両ルーフ構造は、請求項1に記載の車両用ルーフ構造において、前記脆弱部が前記ルーフパネルの他の部分よりも肉厚が薄い薄肉部である。

【0012】

請求項2に記載の本発明の車両ルーフ構造では、ルーフパネルの他の部分よりも肉厚が薄い薄肉部によって脆弱部を形成することで、例えば、二色成形によって樹脂材料を変えることで部分的に脆弱部を形成する場合と比較して、成形時の工程が削減される。

【0013】

請求項3に記載の本発明の車両ルーフ構造は、請求項2に記載の車両用ルーフ構造において、前記薄肉部が平面視で山部を形成し、かつ車幅方向に沿って形成されている。

【0014】

請求項3に記載の本発明の車両ルーフ構造では、薄肉部が平面視で山部を形成し、かつ車幅方向に沿って形成されることで、薄肉部が単に車幅方向に沿って直線状又は円弧状に形成された場合と比較して、ルーフパネルの変形時、当該薄肉部に作用する応力集中を分散させることができる。

【0015】

請求項4に記載の本発明の車両ルーフ構造は、請求項3に記載の車両用ルーフ構造において、前記薄肉部の山部が周期的に複数設けられている。

【0016】

請求項4に記載の本発明の車両ルーフ構造では、薄肉部の山部が周期的に複数設けられることで、ルーフパネルの変形時、当該薄肉部に作用する応力集中をさらに分散させることができる。

【0017】

請求項5に記載の本発明の車両ルーフ構造は、請求項2〜4の何れか1項に記載の車両用ルーフ構造において、前記薄肉部が車両幅方向の全域に亘って形成されている。

【0018】

請求項5に記載の本発明の車両ルーフ構造では、薄肉部が車両幅方向の全域に亘って形成されることで、寒冷地において、ルーフパネルの内面側で結露が発生した場合、結露によって生じた水滴が当該薄肉部を介して車両側部側へ案内されることとなる。したがって、当該水滴がルーフパネルの車両前端部へ移動することを防止することができる。車室内の天井部の前端部には電装品が設けられているが、この電装品への水滴の落下を防止することができる。

【発明の効果】

【0019】

以上説明したように、請求項1記載の本発明に係る車両用ルーフ構造は、ルーフパネルの熱膨張を許容すると共に、NV性能を満足させることができるという優れた効果を有する。

【0020】

請求項2記載の本発明に係る車両用ルーフ構造では、コストダウンを図ることができる。

【0021】

請求項3記載の本発明に係る車両用ルーフ構造は、ルーフパネルの弾性変形を可能にすると共に、ルーフパネルの耐久性を向上させることができるという優れた効果を有する。

【0022】

請求項4記載の本発明に係る車両用ルーフ構造は、ルーフパネルの弾性変形を可能にすると共に、ルーフパネルの耐久性をさらに向上させることができるという優れた効果を有する。

【0023】

請求項5記載の本発明に係る車両用ルーフ構造は、電装品の機能損傷を防ぐことができるという優れた効果を有する。

【図面の簡単な説明】

【0024】

【図1】本実施形態に係る車両用ルーフ構造を示す縦断面であり、常温状態を実線で示し、ルーフパネルが熱膨張した状態を仮想線で示している。

【図2】本実施形態に係る車両用ルーフ構造を示す縦断面であり、非走行時の状態を実線で示し、走行時の状態を仮想線で示している。

【図3】図1の要部拡大図である。

【図4】本実施形態に係る車両用ルーフ構造のルーフパネルを示す斜視図である。

【図5】図2の要部拡大図である。

【図6】図4のルーフパネルの比較例を示す斜視図である。

【図7】本実施形態に係る車両用ルーフ構造が適用された車両を示す斜視図である。

【図8】本実施形態に係る車両用ルーフ構造のルーフパネルの変形例であり、(A)はその他の実施形態(1)、(B)はその他の実施形態(2)を示す斜視図である。

【図9】本実施形態に係る車両用ルーフ構造のルーフパネルの変形例であり、(A)、(B)はその他の実施形態(3)を示す斜視図である。

【発明を実施するための形態】

【0025】

以下、図1〜図7を用いて、本発明に係る車両用ルーフ構造の一実施形態について説明する。なお、図中矢印FRは車両前後方向の前方向を示し、矢印UPは車両上下方向の上方向を示す。また、矢印INは車幅方向内側を示し、矢印OUTは車幅方向外側を示す。

【0026】

(車両用ルーフ構造の構成)

図7に示されるように、車両用ルーフ構造10の車幅方向の両端部には、左右一対のルーフサイドレール12が車両前後方向に沿って延設されている。また、車両用ルーフ構造10の車両前後方向の前端部及び後端部には、図1(車両用ルーフ構造10の車幅方向の中央部での縦断面である)に示される車両骨格部材としてのフロントヘッダ(ルーフ前端部)14及びリアヘッダ(ルーフ後端部)16が車幅方向に沿って一対のルーフサイドレール12間に延設されている。

【0027】

このフロントヘッダ14とリアヘッダ16の車両前後方向の略中央部には、ルーフリインフォース18が、図7に示されるように、車幅方向に沿ってルーフサイドレール12間に延設されている。このルーフリインフォース18は鉄鋼やアルミニウム等の金属材で形成されており、上ハーフ20と下ハーフ22(図3参照;図3は図1の要部拡大図である)とで構成されている。

【0028】

上ハーフ20及び下ハーフ22は、長手方向(車幅方向)に直交する断面視で略ハット形状を成すハット部24が車両前後方向に沿って2つ連なって形成されている。この上ハーフ20と下ハーフ22との間に空間を設けるようにして、上ハーフ20及び下ハーフ22のハット部24のフランジ26を互いに当接させ、接合された状態で閉断面構造が形成されている。

【0029】

ここで、フロントヘッダ14、リアヘッダ16及びルーフサイドレール12には、マスチック28などの接着剤を介してルーフパネル30が接合されている。そして、ルーフパネル30のルーフリインフォース18と対向する位置には、図7に示されるように、車幅方向に沿って所定の間隔で4箇所、略円柱状(略角柱状でも良い)のクッションゴム(弾性部材)32が接合されている。そして、このクッションゴム32は、図1及び図3に示されるように、ルーフリインフォース18の上ハーフ20のハット部24の上面20Aに接触(圧接)している。なお、ルーフパネル30とルーフリインフォース18との間には、予め隙間が設けられており、クッションゴム32はこの隙間を埋める高さに設定されている。

【0030】

一方、ルーフリインフォース18を基準にして、ルーフパネル30の車両前方側及び車両後方側には、断面形状が円弧状を成し、平面視で略正弦波形状を成す溝部(脆弱部)34、36が、かつ車幅方向の全域に亘って形成されている。そして、図4に示されるように、溝部34、36の山部38、40及び谷部42、44は同じ周期で複数回繰り返されており、山部38、40及び谷部42、44の折返し部(頂部)はR状に形成されている。また、ここでは溝部34と溝部36の波形の振幅及び位相が略同じになるように設定されている。

【0031】

(車両用ルーフ構造の作用・効果)

次に、本実施形態に係る車両ルーフ構造の作用・効果について説明する。

【0032】

図1に示されるように、本実施形態では、フロントヘッダ14とリアヘッダ16の車両前後方向の略中央部には、ルーフリインフォース18が設けられ、ルーフパネル30は、ルーフサイドレール12(図7参照)、フロントヘッダ14、リアヘッダ16に加えて、クッションゴム32を介してルーフリインフォース18に支持されている。

【0033】

そして、このルーフリインフォース18を基準にして、ルーフパネル30の車両前方側及び車両後方側には、図4に示されるように、略正弦波形状を成す溝部34、36が車幅方向の全域に亘って形成されている。溝部34、36が形成された部分はルーフパネル30の他の部分よりも薄肉となっており脆弱化している。このため、当該ルーフパネル30では、図2及び図5(図5は図1の要部拡大図である)に示されるように、溝部34、36を中心にルーフパネル30が弾性変形(仮想線で示す)し易くなっている。

【0034】

したがって、車両走行時、溝部34、36を中心にルーフパネル30が弾性変形することで、ルーフパネル30とルーフリインフォース18との間はクッションゴム32を介してルーフパネル30がルーフリインフォース18に支持された状態が維持され、この部分が振動波形の節Qとなる。つまり、ルーフパネル30の振動を2次モードとすることができる。これにより、ルーフパネル30が車両前端部及び後端部でしか結合されていない場合(1次モード)と比較して、ルーフパネル30の振動を小さくすることができ、NV性能を向上させることができる。

【0035】

また、図4に示されるように、溝部34、36が山部38、40と谷部42、44を有する略正弦波形状を成し、かつ車幅方向の全域に亘って形成されることで、図6に示されるように、溝部39が単に車幅方向に沿って直線状(又は円弧状)に形成された場合と比較して、ルーフパネル30の変形時、当該溝部39に作用する応力集中を分散させることができる。つまり、図4に示されるように、溝部34、36が略正弦波形状を成すことで、ルーフパネル30の弾性変形を可能にすると共に、ルーフパネル30の耐久性を向上させることができる。なお、図6に示される構成を適用しても良いのは勿論のことである。

【0036】

一方、クッションゴム32はルーフパネル30に接合されており、ルーフリインフォース18には接合されていない。このため、高温環境下において、図1及び図3に示されるように、樹脂製のルーフパネル30が熱膨張により、車両側面視で車両上方へ向かって膨らもうとした場合(仮想線で示す)、ルーフリインフォース18によって当該ルーフパネル30の熱膨張が拘束されることはない。つまり、ルーフパネル30の熱膨張は許容されることとなる。したがって、ルーフパネル30が熱膨張した場合、当該ルーフパネル30は、車両側面視で1つの緩やかな凸状の曲線を描くこととなり、ルーフパネル30に複数のコブが形成されるなど、意匠上の問題は生じない。

【0037】

つまり、本実施形態によれば、ルーフパネル30の熱膨張を許容すると共に、NV性能を満足させることができる。

【0038】

また、ここでは、図4に示されるように、溝部34、36が車両幅方向の全域に亘って形成されている。寒冷地において、ルーフパネル30の内面側で結露が発生する場合があるが、この場合、結露によって生じた水滴が当該溝部34、36を介して車両側部側へ案内されることとなる。したがって、当該水滴がルーフパネル30の車両前端部へ移動することを防止することができる。車室内の天井部31の前端部には電装品が設けられているが、当該電装品への水滴の落下を防止することができ、電装品の機能損傷を防ぐことができる。

【0039】

(その他の実施形態)

なお、ここでは、図4に示されるように、溝部34、36の断面形状が円弧状を成し、当該溝部34、36が平面視で略正弦波形状に形成され、溝部34、36の山部38、40と谷部42、44の折返し部(頂部)はR状に形成されているが、溝部34、36の形状はこれに限るものではない。

【0040】

(1)例えば、図8(A)に示されるように、断面形状が略矩形状であり平面視で略三角波形状を成す溝部46、48が形成されても良い。ここでは、溝部46、48の山部50、52及び谷部54、56の折返し部が角状に形成され、溝部34、36の周期よりも溝部46、48の周期が長く設定されると共に振幅が大きくなるように設定され、山部50、52及び谷部54、56が複数回繰り返されている。

【0041】

なお、図示はしないが、溝部の周期を短くして山部及び谷部が5回以上繰り返されるようにしても良いし、勿論、山部が1つ設けられた形状であっても良い。また、ルーフパネル30の車両前方側の溝部46と車両後方側の溝部48とで同位相となるように形成したが、逆位相となるように形成しても良く、また、溝部46と溝部48とで位相をずらしても良い。

【0042】

(2)また、これ以外にも、図8(B)に示されるように、溝部60、62が略矩形波形状を成すように形成されても良い。この場合、山部64、66及び谷部68、70の折返し部は直線状に形成される。また、ここでは、ルーフパネル30の車幅方向の両端側よりも中央側の溝部60、62の波形の振幅を大きくしているが、溝部60、62の波形の振幅は同じであっても良い。また、この溝部60、62が略台形波形状を成すように形成されても良い。

【0043】

(3)さらに、上記の構成では、正弦波形状又は三角波形状などにより同じ形状が周期的に繰り返されるというように設定したが、図9(A)に示されるように、異なる形状で車両前後方向に沿って振幅する溝部72、74を形成しても良い。また、この場合、車幅方向の中心線Pを基準にして線対称となるようにしても良いし、図9(B)に示されるように、非線対称となるように溝部76、78を形成しても良い。

【0044】

(本実施形態の補足説明)

本実施形態では、図4に示されるように、脆弱部として溝部34、36を形成し薄肉部を設けたが、ルーフパネル30において、弾性変形し易い部分を設けることができれば良いため、これに限るものではない。例えば、二色成形によって樹脂材料を変えることで部分的に脆弱部を形成しても良い。また、溝部34、36の断面形状については特に規定するものではなく、円弧状であっても矩形状であっても良い。

【0045】

また、必ずしも溝部34が車両幅方向の全域に亘って形成される必要はなく、車幅方向の中央部のみに形成されても良い。また、ルーフリインフォース18を基準にして、ルーフパネル30の車両前方側及び車両後方側に溝部34、36を形成するようにしたが、当該ルーフパネル30において、弾性変形し易い領域を形成することでルーフパネル30の振動を小さくすることができるため、ルーフパネル30の車両前方側又は車両後方側のみに溝部34を形成しても良い。

【0046】

なお、ここでは、円柱状のクッションゴム32を車幅方向に沿って4箇所設けたが、これらのクッションゴム32は等間隔に配置される必要はない。また、このクッションゴム32は車幅方向に沿って3箇所に設けるようにしても良く、さらに、当該クッションゴムがルーフパネル30の車幅方向の全域に亘って設けられても良い。

【0047】

さらに、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得ることは言うまでもない。

【符号の説明】

【0048】

10 車両用ルーフ構造

14 フロントヘッダ(ルーフ前端部)

16 リアヘッダ(ルーフ後端部)

18 ルーフリインフォース

30 ルーフパネル

32 クッションゴム(弾性部材)

34 溝部(薄肉部、脆弱部)

36 溝部(薄肉部、脆弱部)

38 山部

39 溝部(薄肉部、脆弱部)

40 山部

46 溝部(薄肉部、脆弱部)

48 溝部(薄肉部、脆弱部)

50 山部

52 山部

60 溝部(薄肉部、脆弱部)

62 溝部(薄肉部、脆弱部)

64 山部

66 山部

72 溝部(薄肉部、脆弱部)

74 溝部(薄肉部、脆弱部)

76 溝部(薄肉部、脆弱部)

78 溝部(薄肉部、脆弱部)

【特許請求の範囲】

【請求項1】

樹脂製のルーフパネルと、

前記ルーフパネルが接合された車両骨格部材のルーフ前端部とルーフ後端部の間に設けられ、車幅方向に沿って延設されたルーフリインフォースと、

前記ルーフリインフォースと前記ルーフパネルとの間に介在され、当該ルーフパネルに接合された弾性部材と、

前記ルーフリインフォースを基準にして、前記ルーフパネルの車両前方側及び車両後方側の少なくとも一方に形成され、当該ルーフパネルの他の部分よりも脆弱化された脆弱部と、

を有する車両用ルーフ構造。

【請求項2】

前記脆弱部が前記ルーフパネルの他の部分よりも肉厚が薄い薄肉部である請求項1に記載の車両用ルーフ構造。

【請求項3】

前記薄肉部が平面視で山部を形成し、かつ車幅方向に沿って形成されている請求項2に記載の車両用ルーフ構造。

【請求項4】

前記薄肉部の山部が周期的に複数設けられた請求項3に記載の車両用ルーフ構造。

【請求項5】

前記薄肉部が車両幅方向の全域に亘って形成された請求項2〜4の何れか1項に記載の車両用ルーフ構造。

【請求項1】

樹脂製のルーフパネルと、

前記ルーフパネルが接合された車両骨格部材のルーフ前端部とルーフ後端部の間に設けられ、車幅方向に沿って延設されたルーフリインフォースと、

前記ルーフリインフォースと前記ルーフパネルとの間に介在され、当該ルーフパネルに接合された弾性部材と、

前記ルーフリインフォースを基準にして、前記ルーフパネルの車両前方側及び車両後方側の少なくとも一方に形成され、当該ルーフパネルの他の部分よりも脆弱化された脆弱部と、

を有する車両用ルーフ構造。

【請求項2】

前記脆弱部が前記ルーフパネルの他の部分よりも肉厚が薄い薄肉部である請求項1に記載の車両用ルーフ構造。

【請求項3】

前記薄肉部が平面視で山部を形成し、かつ車幅方向に沿って形成されている請求項2に記載の車両用ルーフ構造。

【請求項4】

前記薄肉部の山部が周期的に複数設けられた請求項3に記載の車両用ルーフ構造。

【請求項5】

前記薄肉部が車両幅方向の全域に亘って形成された請求項2〜4の何れか1項に記載の車両用ルーフ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−91747(P2012−91747A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−242662(P2010−242662)

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]