車両用内装品の固着方法

【課題】 表皮材の表面に溶着跡が形成されることなく表皮材を芯材に固着することができる車両用内装品の固着方法を提供する。

【解決手段】 載置盤11の上面に表皮材3を載置し、その上に芯材2を載置する。芯材2の背面2bにホーン14aを押し付けつつ、ホーン14aを上下方向へ超音波振動させる。これにより、ホーン14aの下方延長上に位置する芯材2及び表皮材3の接触箇所を溶融する。その後、ホーン14aを芯材2から上方へ離間させ、芯材2及び表皮材3の溶融した接触箇所を固化させる。これにより、芯材2と表皮材と3を溶着する。

【解決手段】 載置盤11の上面に表皮材3を載置し、その上に芯材2を載置する。芯材2の背面2bにホーン14aを押し付けつつ、ホーン14aを上下方向へ超音波振動させる。これにより、ホーン14aの下方延長上に位置する芯材2及び表皮材3の接触箇所を溶融する。その後、ホーン14aを芯材2から上方へ離間させ、芯材2及び表皮材3の溶融した接触箇所を固化させる。これにより、芯材2と表皮材と3を溶着する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両用内装品の芯材と表皮材とを固着するための固着方法に関する。

【背景技術】

【0002】

従来、ドアトリム等の芯材と表皮材とを有する車両用内装品は、芯材の表面に表皮材を接着固定することによって製造されていた。

【発明の開示】

【発明が解決しようとする課題】

【0003】

芯材に表皮材を接着する場合には、芯材の表面に接着剤が吹き付け塗布される。このとき、一部の接着剤が空気中に飛散する。このため、作業環境が悪化するという問題があった。また、接着剤が表皮材の表面側に付着することがある。そのような場合には、拭き取り作業が必要であり、余分の手間を要する。また、表皮材の表面側に付着した接着剤を完全に拭き取ることができないときには、当該製品を不良品として廃棄処分しなければならなかった。

【0004】

ところで、樹脂からなる二つの部品を固着する方法の一つとして超音波溶着法が知られている。超音波溶着法は、二つの部品を互いに接触させた状態で一方の部品に超音波振動するホーンを押し付けるものである。ところが、車両用内装品の芯材と表皮材とを固着する場合には、超音波溶着法が採用されていなかった。これは次の理由によるものと思われる。すなわち、超音波溶着法によって二つの部品を溶着する場合には、超音波振動するホーンが薄い方の部品に押し付けられる。したがって、芯材と表皮材とを超音波溶着する場合には、表皮材にホーンが押し付けられる。ところが、ホーンを表皮材に押し付けると、表皮材の表面に超音波溶着時の跡が付き、見栄えが低下してしまう。このため、車両用内装品の芯材と表皮材との固着には、超音波溶着法が採用されていなかった。

なお、下記特許文献1には、超音波溶着に関する技術が開示されているが、これは表皮とクッション材とを溶着するものであり、芯材と表皮材とを超音波溶着するものではない。

【0005】

【特許文献1】特開平5−138740号公報

【課題を解決するための手段】

【0006】

この発明は、超音波溶着法における従来の常識を打破し、厚さが厚い芯材に振動するホーンを押し付けるという発想に基づいてなされたものであり、この出願の発明者は、芯材にホーンを押し付けても芯材と表皮材とを十分に大きい接合強度で固着することができ、しかも表皮材の表面には固着時の跡が残らないという知見を得た。

このような知見に基づいてなされたこの発明は、樹脂からなる芯材とこの芯材の表面に固着される表皮材とを有する車両用内装品の上記芯材に上記表皮材を固着するための方法であって、上記芯材の表面に上記表皮材の背面を接触させた状態でホーンを上記芯材の背面に押し付けつつ振動させて上記芯材の表面を溶融させ、その後固化させることによって上記芯材の表面に上記表皮材を固着することを特徴としている。

この場合、上記ホーンは超音波振動させることが望ましい。

上記表皮材の上記芯材に固着される部分を上記芯材と溶着可能な樹脂によって構成し、上記ホーンの押し付け箇所に対応する上記芯材の表面及び上記表皮材の背面を振動する上記ホーンによって溶融させた後、固化させることにより、上記芯材と上記表皮材とを溶着することが望ましい。

上記表皮材の上記芯材に固着される背面に凹凸部が形成されていることが望ましい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、振動するホーンによって芯材の表面を構成する樹脂が溶融される。この溶融樹脂が固化することにより、表皮材が芯材に固着される。したがって、この固着方法では、接着剤が不要である。よって、作業環境を良好な状態に維持することができる。また、接着剤が用いられてないから、当然のことながら表皮材の表面に接着剤が付着することもない。しかも、超音波振動するホーンを芯材の背面に押し付けているので、表皮材の表面には固着時の痕跡が残ることがない。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

まず、この発明に係る固着方法の固着対象たる車両用内装品の一例を説明すると、例えば図1に示すドアトリム1がある。このドアトリム1は、芯材2と表皮材3とによって構成されている。そして、芯材2と表皮材3(のフォーム層4)とがこの発明に係る固着方法によって溶着(固着)されている。

【0009】

芯材2は、ポリプロピレン、ポリエチレン等の樹脂を発泡成形してなるものであり、ドアトリム1全体を一定の形状に維持するだけの強度と剛性とを有している。芯材2は、発泡構造とすることなく、中実構造としてもよい。

【0010】

表皮材3は、フォーム層4と表皮5とによって構成されている。表皮材3は、表皮5単独で構成してもよい。

【0011】

フォーム層4は、樹脂を発泡することによって構成されている。ただし、フォーム層4は、ドアトリム1のクッションとなるものであるので、発泡倍率が芯材2の発泡倍率より大幅に大きくなっており、適度の柔軟性を有している。フォーム層4は、この発明に係る固着方向によって芯材2に固着されている。特に、この実施の形態ではフォーム層4が芯材2に溶着されている。そこで、フォーム層4を構成する樹脂としては、芯材2との溶着性に優れた樹脂が採用されているが、できる限り芯材2を構成する樹脂と同一又は同種類の樹脂を採用するのが望ましい。

【0012】

表皮5は、ドアトリム1の表面(車内に臨む表面)を構成するものであり、フォーム層4を芯材2に溶着する前に、フォーム層4に融着、接着等の手段によって予め固着されている。表皮5は、通常は、ポリプロピレン又はポリエチレンによって構成されるが、他の樹脂で構成してもよい。特に、この実施の形態のように、表皮5が芯材2に直接溶着されることがなく、フォーム層4が芯材2に溶着される場合、若しくは後述する実施の形態のような場合には、表皮5が溶融されることがないので、表皮5全体を樹脂以外の材質で構成してもよい。逆に、表皮材3を表皮5だけで構成する場合には、表皮5が芯材2に溶着されることになるので、表皮5のうちの少なくとも芯材2に溶着される部分、つまり背面部は、芯材2との溶着性に優れた樹脂によって、特に芯材2を構成する樹脂と同一若しくは同種類の樹脂によって構成するのが望ましい。

【0013】

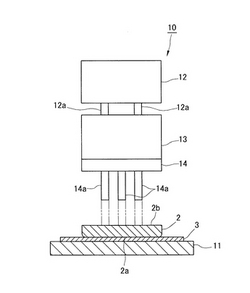

次に、上記構成のドアトリム1の芯材2と表皮材3のフォーム層4とを溶着するための溶着装置について説明すると、図2に示すように、溶着装置10は、装置本体たるフレーム(図示せず)を有している。このフレームには、平板状をなす載置盤11が水平に設けられている。この載置盤11の上面には、表皮材3が所定の位置に載置される。

【0014】

フレームには、シリンダ機構12が設けられている。シリンダ機構12は、載置盤11の上方に位置固定して配置されている。シリンダ機構12の下方に向かって突出する一対のロッド12a,12aの下端部には、超音波振動発生源13が設けられている。超音波振動発生源13は、ロッド12aを上下方向へ前進、後退させることにより、上下方向へ移動させられる。超音波振動発生源13の下端部には、振動子14が設けられている。この振動子14は、超音波振動発生源13によって上下方向へ振動させられる。振動子14の下面には、複数のホーン14aが設けられている。複数のホーン14aは、その長手方向と直交する方向(この実施の形態では水平方向)へ所定の間隔をもって配置されている。ホーン14aは、一つだけ設けてもよい。各ホーン14aは、振動子14と一体に上下方向へ振動させられる。

【0015】

上記構成の溶着装置10を用いて芯材2の表面に表皮材3のフォーム層4を溶着する場合には、載置盤11の上に表皮材3を載置し、その上に芯材2を載置する。この場合、表皮材3は、表皮5を下にし、フォーム層4を上にした状態で載置盤11上に載置される。一方、芯材2は表皮材3が固着されるべき表面2aを下方に向けた状態で表皮材3上に載置される。表皮材3及び芯材2を所定の位置に順次載置したら、ロッド12aを下方へ移動させ、各ホーン14aの下端面を芯材2の背面2bに押し付ける。ホーン14aの芯材2に対する押圧力は、芯材2の厚さによっても異なるが、通常は1〜5Kg程度に設定される。その後、各ホーン14aを超音波振動発生源13によって上下方向へ振動させる。ホーン14aは、芯材2に押し付けられる前から振動させておいてもよい。ホーン14aの振動数及び振幅は、芯材2の材質、厚さ等によって適宜選択されるが、通常、振動数は15〜40KHzに設定され、振幅は30〜70μmに設定される。

【0016】

ホーン14aが振動すると、芯材2のホーン14aが押し付けられた箇所が振動する。その振動エネルギーによって芯材2が溶融される。しかも、ホーン14aの延長上に位置する芯材2とフォーム層4との接触箇所が振動に伴う摩擦熱によって溶融される。芯材2及びフォーム層4が溶着に必要な量だけ溶融されたら、シリンダ機構12によって超音波発生源13及び振動子14を上方へ移動させ、ホーン14aを芯材2から上方へ離間させる。すると、芯材2及びフォーム層4の溶融箇所が固化する。これにより、表皮材3のフォーム層4が芯材2の表面2aに溶着される。

【0017】

芯材2とフォーム層4との溶着箇所の数は、芯材2とフォーム層4との溶着による接合強度が接着剤によって芯材2とフォーム層4とを接着した場合の接合強度とほぼ等しくなるような数に選定される。ホーン14aの数は、芯材2とフォーム層4との溶着を一回で終了させる場合には溶着箇所の数と等しい数とされる。ただし、溶着を複数回に分けて行うような場合であれば、ホーン14aの数は、溶着回数に応じて溶着箇所の数の1/2、1/3…のように変えられる。

【0018】

芯材2の表面2aにフォーム層4が固着された後、表皮材3の端部は、図3に示すように、芯材2の端部において背面2b側に折り返される。そして、表皮材3の表皮5にホーン15を押し付けて上下に超音波振動させる。これにより、フォーム層4の端部が芯材2の背面の端部に溶着され、内装品たるドアトリム1の製造が完了する。表皮材3の端部を芯材2の背面2bに溶着すると、ホーン15が表皮5に押し付けられるため、表皮5の表面に溶着跡が残る。しかし、溶着跡が残るのはドアトリム1の背面側であり、ドアトリム1をドアフレーム(図示せず)に取り付けた後は目視されることがない。したがって、ドアトリム1の見栄えを損なうことはない。また、表皮材3の端部は、芯材2に溶着以外の方法によって、例えばホグリング等によって固定してもよい。

【0019】

この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において各種の変更が可能である。

【0020】

例えば、上記の実施の形態においては、ホーン14aを超音波振動させているが、他の方法で振動させてもよい。

【0021】

また、上記の実施の形態では、芯材2と表皮材3(のフォーム層4)とを溶着しているが、芯材2と表皮材3とを接触させた状態で芯材2を溶融、固化させることにより、表皮材3を溶融することなく、芯材2に表皮材3を固着することができる。そのようにする場合には、芯材2と表皮材3との固着強度を向上させるために、表皮材3の芯材2に固着される背面を凹凸状に形成するのが望ましい。表皮材3の背面部をホーン14aによって溶融しない場合には、表皮材3を表皮5だけで構成し、表皮5をカーペットやファブリックによって構成してもよい。

【実施例1】

【0022】

次に、この発明の実施例を説明する。

実施例1では、芯材2及び表皮材3を有するドアトリム1にこの発明を適用した。芯材2は、ポリプロピレンを発泡成形した。芯材2の発泡倍率は、1.5倍とし、厚さ(平均厚さ;以下、同じ)は、3mmとした。フォーム層4は、ポリプロピレンの発泡体によって形成した。フォーム層4の発泡倍率は、30倍とし、その厚さは3mmとした。表皮5は、ポリプロピレンで構成し、その厚さは0,5mmとした。

このように構成されたドアトリム1の芯材2に表皮材3(のフォーム層4)を溶着するために、ホーン14aを芯材2の背面2bに3kg/cm2の押圧力で押し付けた。ホーン14aの振動数は30KHzとし、その振幅は45μmとした。

このようにして芯材2にフォーム層4を溶着したところ、表皮材3の芯材2に対する接合強度(剥離強度)は、接着剤を使用した場合とほとんど同等であった。また、表皮5の表面には溶着による痕跡が全く見受けられなかった。

【実施例2】

【0023】

実施例2では、表皮材3を表皮5単独で構成し、芯材2に表皮5を溶着した。それ以外は、実施例1と同一にした。この実施例2でも、表皮材3の芯材2に対する接合強度は、接着剤を使用した場合の接合強度とほとんど同等であり、表皮5の表面には溶着による痕跡が全く見受けられなかった。

【図面の簡単な説明】

【0024】

【図1】この発明に係る溶着方法によって溶着される車両用内装品の一例を示す断面図である。

【図2】この発明に係る溶着方法を実施するための溶着装置の概略構成を示す正面図である。

【図3】表皮材の端部を芯材に溶着する方法の一例を示す断面図である。

【符号の説明】

【0025】

1 ドアトリム(車両用内装品)

2 芯材

2a 表面

2b 背面

3 表皮材

4 フォーム層

5 表皮

14a ホーン

【技術分野】

【0001】

この発明は、車両用内装品の芯材と表皮材とを固着するための固着方法に関する。

【背景技術】

【0002】

従来、ドアトリム等の芯材と表皮材とを有する車両用内装品は、芯材の表面に表皮材を接着固定することによって製造されていた。

【発明の開示】

【発明が解決しようとする課題】

【0003】

芯材に表皮材を接着する場合には、芯材の表面に接着剤が吹き付け塗布される。このとき、一部の接着剤が空気中に飛散する。このため、作業環境が悪化するという問題があった。また、接着剤が表皮材の表面側に付着することがある。そのような場合には、拭き取り作業が必要であり、余分の手間を要する。また、表皮材の表面側に付着した接着剤を完全に拭き取ることができないときには、当該製品を不良品として廃棄処分しなければならなかった。

【0004】

ところで、樹脂からなる二つの部品を固着する方法の一つとして超音波溶着法が知られている。超音波溶着法は、二つの部品を互いに接触させた状態で一方の部品に超音波振動するホーンを押し付けるものである。ところが、車両用内装品の芯材と表皮材とを固着する場合には、超音波溶着法が採用されていなかった。これは次の理由によるものと思われる。すなわち、超音波溶着法によって二つの部品を溶着する場合には、超音波振動するホーンが薄い方の部品に押し付けられる。したがって、芯材と表皮材とを超音波溶着する場合には、表皮材にホーンが押し付けられる。ところが、ホーンを表皮材に押し付けると、表皮材の表面に超音波溶着時の跡が付き、見栄えが低下してしまう。このため、車両用内装品の芯材と表皮材との固着には、超音波溶着法が採用されていなかった。

なお、下記特許文献1には、超音波溶着に関する技術が開示されているが、これは表皮とクッション材とを溶着するものであり、芯材と表皮材とを超音波溶着するものではない。

【0005】

【特許文献1】特開平5−138740号公報

【課題を解決するための手段】

【0006】

この発明は、超音波溶着法における従来の常識を打破し、厚さが厚い芯材に振動するホーンを押し付けるという発想に基づいてなされたものであり、この出願の発明者は、芯材にホーンを押し付けても芯材と表皮材とを十分に大きい接合強度で固着することができ、しかも表皮材の表面には固着時の跡が残らないという知見を得た。

このような知見に基づいてなされたこの発明は、樹脂からなる芯材とこの芯材の表面に固着される表皮材とを有する車両用内装品の上記芯材に上記表皮材を固着するための方法であって、上記芯材の表面に上記表皮材の背面を接触させた状態でホーンを上記芯材の背面に押し付けつつ振動させて上記芯材の表面を溶融させ、その後固化させることによって上記芯材の表面に上記表皮材を固着することを特徴としている。

この場合、上記ホーンは超音波振動させることが望ましい。

上記表皮材の上記芯材に固着される部分を上記芯材と溶着可能な樹脂によって構成し、上記ホーンの押し付け箇所に対応する上記芯材の表面及び上記表皮材の背面を振動する上記ホーンによって溶融させた後、固化させることにより、上記芯材と上記表皮材とを溶着することが望ましい。

上記表皮材の上記芯材に固着される背面に凹凸部が形成されていることが望ましい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、振動するホーンによって芯材の表面を構成する樹脂が溶融される。この溶融樹脂が固化することにより、表皮材が芯材に固着される。したがって、この固着方法では、接着剤が不要である。よって、作業環境を良好な状態に維持することができる。また、接着剤が用いられてないから、当然のことながら表皮材の表面に接着剤が付着することもない。しかも、超音波振動するホーンを芯材の背面に押し付けているので、表皮材の表面には固着時の痕跡が残ることがない。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

まず、この発明に係る固着方法の固着対象たる車両用内装品の一例を説明すると、例えば図1に示すドアトリム1がある。このドアトリム1は、芯材2と表皮材3とによって構成されている。そして、芯材2と表皮材3(のフォーム層4)とがこの発明に係る固着方法によって溶着(固着)されている。

【0009】

芯材2は、ポリプロピレン、ポリエチレン等の樹脂を発泡成形してなるものであり、ドアトリム1全体を一定の形状に維持するだけの強度と剛性とを有している。芯材2は、発泡構造とすることなく、中実構造としてもよい。

【0010】

表皮材3は、フォーム層4と表皮5とによって構成されている。表皮材3は、表皮5単独で構成してもよい。

【0011】

フォーム層4は、樹脂を発泡することによって構成されている。ただし、フォーム層4は、ドアトリム1のクッションとなるものであるので、発泡倍率が芯材2の発泡倍率より大幅に大きくなっており、適度の柔軟性を有している。フォーム層4は、この発明に係る固着方向によって芯材2に固着されている。特に、この実施の形態ではフォーム層4が芯材2に溶着されている。そこで、フォーム層4を構成する樹脂としては、芯材2との溶着性に優れた樹脂が採用されているが、できる限り芯材2を構成する樹脂と同一又は同種類の樹脂を採用するのが望ましい。

【0012】

表皮5は、ドアトリム1の表面(車内に臨む表面)を構成するものであり、フォーム層4を芯材2に溶着する前に、フォーム層4に融着、接着等の手段によって予め固着されている。表皮5は、通常は、ポリプロピレン又はポリエチレンによって構成されるが、他の樹脂で構成してもよい。特に、この実施の形態のように、表皮5が芯材2に直接溶着されることがなく、フォーム層4が芯材2に溶着される場合、若しくは後述する実施の形態のような場合には、表皮5が溶融されることがないので、表皮5全体を樹脂以外の材質で構成してもよい。逆に、表皮材3を表皮5だけで構成する場合には、表皮5が芯材2に溶着されることになるので、表皮5のうちの少なくとも芯材2に溶着される部分、つまり背面部は、芯材2との溶着性に優れた樹脂によって、特に芯材2を構成する樹脂と同一若しくは同種類の樹脂によって構成するのが望ましい。

【0013】

次に、上記構成のドアトリム1の芯材2と表皮材3のフォーム層4とを溶着するための溶着装置について説明すると、図2に示すように、溶着装置10は、装置本体たるフレーム(図示せず)を有している。このフレームには、平板状をなす載置盤11が水平に設けられている。この載置盤11の上面には、表皮材3が所定の位置に載置される。

【0014】

フレームには、シリンダ機構12が設けられている。シリンダ機構12は、載置盤11の上方に位置固定して配置されている。シリンダ機構12の下方に向かって突出する一対のロッド12a,12aの下端部には、超音波振動発生源13が設けられている。超音波振動発生源13は、ロッド12aを上下方向へ前進、後退させることにより、上下方向へ移動させられる。超音波振動発生源13の下端部には、振動子14が設けられている。この振動子14は、超音波振動発生源13によって上下方向へ振動させられる。振動子14の下面には、複数のホーン14aが設けられている。複数のホーン14aは、その長手方向と直交する方向(この実施の形態では水平方向)へ所定の間隔をもって配置されている。ホーン14aは、一つだけ設けてもよい。各ホーン14aは、振動子14と一体に上下方向へ振動させられる。

【0015】

上記構成の溶着装置10を用いて芯材2の表面に表皮材3のフォーム層4を溶着する場合には、載置盤11の上に表皮材3を載置し、その上に芯材2を載置する。この場合、表皮材3は、表皮5を下にし、フォーム層4を上にした状態で載置盤11上に載置される。一方、芯材2は表皮材3が固着されるべき表面2aを下方に向けた状態で表皮材3上に載置される。表皮材3及び芯材2を所定の位置に順次載置したら、ロッド12aを下方へ移動させ、各ホーン14aの下端面を芯材2の背面2bに押し付ける。ホーン14aの芯材2に対する押圧力は、芯材2の厚さによっても異なるが、通常は1〜5Kg程度に設定される。その後、各ホーン14aを超音波振動発生源13によって上下方向へ振動させる。ホーン14aは、芯材2に押し付けられる前から振動させておいてもよい。ホーン14aの振動数及び振幅は、芯材2の材質、厚さ等によって適宜選択されるが、通常、振動数は15〜40KHzに設定され、振幅は30〜70μmに設定される。

【0016】

ホーン14aが振動すると、芯材2のホーン14aが押し付けられた箇所が振動する。その振動エネルギーによって芯材2が溶融される。しかも、ホーン14aの延長上に位置する芯材2とフォーム層4との接触箇所が振動に伴う摩擦熱によって溶融される。芯材2及びフォーム層4が溶着に必要な量だけ溶融されたら、シリンダ機構12によって超音波発生源13及び振動子14を上方へ移動させ、ホーン14aを芯材2から上方へ離間させる。すると、芯材2及びフォーム層4の溶融箇所が固化する。これにより、表皮材3のフォーム層4が芯材2の表面2aに溶着される。

【0017】

芯材2とフォーム層4との溶着箇所の数は、芯材2とフォーム層4との溶着による接合強度が接着剤によって芯材2とフォーム層4とを接着した場合の接合強度とほぼ等しくなるような数に選定される。ホーン14aの数は、芯材2とフォーム層4との溶着を一回で終了させる場合には溶着箇所の数と等しい数とされる。ただし、溶着を複数回に分けて行うような場合であれば、ホーン14aの数は、溶着回数に応じて溶着箇所の数の1/2、1/3…のように変えられる。

【0018】

芯材2の表面2aにフォーム層4が固着された後、表皮材3の端部は、図3に示すように、芯材2の端部において背面2b側に折り返される。そして、表皮材3の表皮5にホーン15を押し付けて上下に超音波振動させる。これにより、フォーム層4の端部が芯材2の背面の端部に溶着され、内装品たるドアトリム1の製造が完了する。表皮材3の端部を芯材2の背面2bに溶着すると、ホーン15が表皮5に押し付けられるため、表皮5の表面に溶着跡が残る。しかし、溶着跡が残るのはドアトリム1の背面側であり、ドアトリム1をドアフレーム(図示せず)に取り付けた後は目視されることがない。したがって、ドアトリム1の見栄えを損なうことはない。また、表皮材3の端部は、芯材2に溶着以外の方法によって、例えばホグリング等によって固定してもよい。

【0019】

この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において各種の変更が可能である。

【0020】

例えば、上記の実施の形態においては、ホーン14aを超音波振動させているが、他の方法で振動させてもよい。

【0021】

また、上記の実施の形態では、芯材2と表皮材3(のフォーム層4)とを溶着しているが、芯材2と表皮材3とを接触させた状態で芯材2を溶融、固化させることにより、表皮材3を溶融することなく、芯材2に表皮材3を固着することができる。そのようにする場合には、芯材2と表皮材3との固着強度を向上させるために、表皮材3の芯材2に固着される背面を凹凸状に形成するのが望ましい。表皮材3の背面部をホーン14aによって溶融しない場合には、表皮材3を表皮5だけで構成し、表皮5をカーペットやファブリックによって構成してもよい。

【実施例1】

【0022】

次に、この発明の実施例を説明する。

実施例1では、芯材2及び表皮材3を有するドアトリム1にこの発明を適用した。芯材2は、ポリプロピレンを発泡成形した。芯材2の発泡倍率は、1.5倍とし、厚さ(平均厚さ;以下、同じ)は、3mmとした。フォーム層4は、ポリプロピレンの発泡体によって形成した。フォーム層4の発泡倍率は、30倍とし、その厚さは3mmとした。表皮5は、ポリプロピレンで構成し、その厚さは0,5mmとした。

このように構成されたドアトリム1の芯材2に表皮材3(のフォーム層4)を溶着するために、ホーン14aを芯材2の背面2bに3kg/cm2の押圧力で押し付けた。ホーン14aの振動数は30KHzとし、その振幅は45μmとした。

このようにして芯材2にフォーム層4を溶着したところ、表皮材3の芯材2に対する接合強度(剥離強度)は、接着剤を使用した場合とほとんど同等であった。また、表皮5の表面には溶着による痕跡が全く見受けられなかった。

【実施例2】

【0023】

実施例2では、表皮材3を表皮5単独で構成し、芯材2に表皮5を溶着した。それ以外は、実施例1と同一にした。この実施例2でも、表皮材3の芯材2に対する接合強度は、接着剤を使用した場合の接合強度とほとんど同等であり、表皮5の表面には溶着による痕跡が全く見受けられなかった。

【図面の簡単な説明】

【0024】

【図1】この発明に係る溶着方法によって溶着される車両用内装品の一例を示す断面図である。

【図2】この発明に係る溶着方法を実施するための溶着装置の概略構成を示す正面図である。

【図3】表皮材の端部を芯材に溶着する方法の一例を示す断面図である。

【符号の説明】

【0025】

1 ドアトリム(車両用内装品)

2 芯材

2a 表面

2b 背面

3 表皮材

4 フォーム層

5 表皮

14a ホーン

【特許請求の範囲】

【請求項1】

樹脂からなる芯材とこの芯材の表面に固着される表皮材とを有する車両用内装品の上記芯材に上記表皮材を固着するための方法であって、

上記芯材の表面に上記表皮材の背面を接触させた状態でホーンを上記芯材の背面に押し付けつつ振動させて上記芯材の表面を溶融させ、その後固化させることによって上記芯材の表面に上記表皮材を固着することを特徴とする車両用内装品の固着方法。

【請求項2】

上記ホーンを超音波振動させることを特徴とする請求項1に記載の車両用内装品の固着方法。

【請求項3】

上記表皮材の上記芯材に固着される部分を上記芯材と溶着可能な樹脂によって構成し、上記ホーンの押し付け箇所に対応する上記芯材の表面及び上記表皮材の背面を振動する上記ホーンによって溶融させた後、固化させることにより、上記芯材と上記表皮材とを溶着することを特徴とする請求項1又は2に記載の車両用内装品の固着方法。

【請求項4】

上記表皮材の上記芯材に固着される背面に凹凸部が形成されていることを特徴とする請求項1又は2に記載の車両用内装品の固着方法。

【請求項1】

樹脂からなる芯材とこの芯材の表面に固着される表皮材とを有する車両用内装品の上記芯材に上記表皮材を固着するための方法であって、

上記芯材の表面に上記表皮材の背面を接触させた状態でホーンを上記芯材の背面に押し付けつつ振動させて上記芯材の表面を溶融させ、その後固化させることによって上記芯材の表面に上記表皮材を固着することを特徴とする車両用内装品の固着方法。

【請求項2】

上記ホーンを超音波振動させることを特徴とする請求項1に記載の車両用内装品の固着方法。

【請求項3】

上記表皮材の上記芯材に固着される部分を上記芯材と溶着可能な樹脂によって構成し、上記ホーンの押し付け箇所に対応する上記芯材の表面及び上記表皮材の背面を振動する上記ホーンによって溶融させた後、固化させることにより、上記芯材と上記表皮材とを溶着することを特徴とする請求項1又は2に記載の車両用内装品の固着方法。

【請求項4】

上記表皮材の上記芯材に固着される背面に凹凸部が形成されていることを特徴とする請求項1又は2に記載の車両用内装品の固着方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−110950(P2006−110950A)

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願番号】特願2004−303122(P2004−303122)

【出願日】平成16年10月18日(2004.10.18)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願日】平成16年10月18日(2004.10.18)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]