車両用内装品の成形方法

【課題】 被覆体の側壁部と背壁部とが直交した車両用内装品を成形する。

【解決手段】 第1金型80Aの成形凹部82には、成形後に被覆体となる被覆体素材40を装着する。被覆体素材40の側壁部42の端部には、収容凹部44の内側へ向かって突出する突出部43を予め形成しておく。次に、第2金型80Bを第1金型80Aに突き当てて型締めする。型締め状態では、突出部43が第2金型80Bの先端面84aに突き当たり、被覆体素材40の側壁部42に対してほぼ直角に屈曲した状態になる。その後、収容凹部44と先端面84aとによって区画形成されるキャビティC内に予め発泡させたPPビーズBを充填する。そして、キャビティC内に加熱蒸気を供給してPPビーズBの表面部を溶融させる。その後、PPビーズBを固化させることにより、車両用内装品を成形する。

【解決手段】 第1金型80Aの成形凹部82には、成形後に被覆体となる被覆体素材40を装着する。被覆体素材40の側壁部42の端部には、収容凹部44の内側へ向かって突出する突出部43を予め形成しておく。次に、第2金型80Bを第1金型80Aに突き当てて型締めする。型締め状態では、突出部43が第2金型80Bの先端面84aに突き当たり、被覆体素材40の側壁部42に対してほぼ直角に屈曲した状態になる。その後、収容凹部44と先端面84aとによって区画形成されるキャビティC内に予め発泡させたPPビーズBを充填する。そして、キャビティC内に加熱蒸気を供給してPPビーズBの表面部を溶融させる。その後、PPビーズBを固化させることにより、車両用内装品を成形する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明は、インストルメントパネル、ドアトリム、コンソール等の車両用内装品の成形方法に関する。

【0002】

【従来の技術】車両用内装品の一つとして、例えば図6に示すものがある。この車両用内装品1は、発泡体2と被覆体3とを備えている。発泡体2は、ポリプロピレン製のビーズ(以下、PPビーズという。)を発泡させてなるものであり、直方体状に形成されている。一方、被覆体3は、樹脂製のシートからなるものであり、発泡体2の表面2a、側面2b及び背面2cの周縁部をそれぞれ覆う表壁部3a、側壁部3b及び背壁部3cを有している。

【0003】従来、上記内装品1を製造する場合には、まずシート素材(図示せず)から図7に示す被覆体素材4を成形する。被覆体素材4は、最終的に被覆体3となるものであり、表壁部4a、この表壁部4aの周囲に形成された側壁部4b及び側壁部4bから外側へ突出する環状の突出部4cを有している。表壁部4a及び側壁部4bは、被覆体3の表壁部3b及び側壁部3cとほぼ同一の形状を有している。被覆体素材4を成形したら、これを一対の金型(図示せず)の一方に形成された成形凹部に装着する。次に、一対の金型を互いに突き合わせて型締めし、他方の金型と被覆体素材4との間に形成される空間に予め発泡させたPPビーズを充填する。そして、PPビーズを加熱してその表面部を溶融する。その後、表面部が溶融したPPビーズを冷却固化させると、PPビーズどうしが互いに融着して発泡体2が成形されるとともに、PPビーズが被覆体素材4に融着することにより発泡体2に被覆体素材4が融着する。これにより、図7に示す内装品素材5が製造される。その後、被覆体素材4の突出部4cと発泡体2の背面2cの外周側部分とに接着剤6をそれぞれ塗布する。そして、突出部4cを図7において矢印で示すように発泡体2側へ折り曲げてその背面2cの外周側部分に接着固定する。この結果、突出部4cが背壁部3cになるとともに、被覆体素材4が被覆体3になり、内装品1が製造される。

【0004】

【発明が解決しようとする課題】上記のようにして内装品1を製造した場合、つまり外側に突出した突出部4cを内側に折り曲げて発泡体2の背面2cに接着し、それによって突出部4cを背壁部3cとした場合には、図8に示すように、側壁部3bと背壁部3cとの間に円弧部3dが形成される。この結果、内装品1を車両のボディ、例えばドアパネル7に取り付けたときに、ドアパネル7と内装品1の周縁部(背壁部3cの周縁部)との間に楔状の隙間Sが形成されてしまう。このため、ドアの見栄えが悪化するという問題があった。また、突出部4cを接着するのに多くの手間を要するという問題があった。

【0005】

【課題を解決するための手段】この発明は、上記の問題を解決するために、発泡させたポリプロピレン製のビーズ(以下、PPビーズという。)を互いに融着させてなる発泡体と、この発泡体の表面、側面及び背面の周縁部をそれぞれ被覆する表壁部、側壁部及び背壁部を有するシート状の被覆体とを備えた車両用内装品を成形するための成形方法であって、上記被覆体の表面及び側面に対応した形状の第1成形面を有する成形凹部が形成された第1金型と、この第1金型の成形凹部と対向する面に上記車両用内装品の背面を成形するための第2成形面が形成された第2金型とが用いられ、上記成形凹部の第1成形面に、上記被覆体の表壁部及び側壁部とそれぞれほぼ同一形状の表壁部及び側壁部を有する被覆体素材を装着する装着工程と、上記成形凹部に装着された被覆体素材の表壁部及び側壁部によって区画形成される収容凹部内に予め発泡させたPPビーズを充填する充填工程と、上記第1、第2金型を型締めした状態で、上記収容凹部内に充填された上記PPビーズを加熱してその表面部を溶融し、上記PPビーズどうしを融着するとともに、上記PPビーズを上記被覆体素材に融着する融着工程とを備え、上記被覆体素材の側壁部の上記収容凹部の開口部側における端部には、上記収容凹部の内側に向かって突出し、上記第1、第2金型が型締めされたときに上記第2成形面に沿うように突き当たる環状の突出部が予め形成されていることを特徴としている。この場合、シート素材を、上記被覆体素材と同一の表壁部及び側壁部を有するとともに、上記側壁部の周縁部に沿って環状に延びる凹壁部を有する成形体に成形した後、この成形体を上記凹壁部の幅方向のほぼ中央部において切断して二分し、上記表壁部及び側壁部を有する一方の部分が上記被覆体素材とされ、当該一方の部分の上記側壁部に続く上記凹壁部の残留部分が上記突出部とされていることが望ましい。上記凹壁部は断面半円状に形成されていることが望ましい。

【0006】

【発明の実施の形態】以下、この発明の一実施の形態について図1〜図5を参照して説明する。図1は、この発明に係る成形方法によって成形された車両用内装品10を示すものであり、この内装品10は、発泡体20と被覆体30とを備えている。

【0007】発泡体20は、PPビーズを発泡させてなるものであり、直方体状に形成されている。勿論、発泡体20の形状は、直方体状に限定されるものでなく、内装品10の形状に対応して各種の形状が採用される。

【0008】一方、被覆体30は、樹脂製のシートを成形してなるものであり、発泡体20の表面21及び側面22をそれぞれ覆う表壁部31及び側壁部32と、発泡体20の背面23の周縁部を覆う背壁部33とを有している。表壁部31、側壁部32及び背壁部33は、発泡体20を成形する際にその表面21、側面22及び背面23にそれぞれ固着される。背壁部33は、背面23の外周部に形成された環状の凹部23aに入り込んでおり、凹部23aの幅及び深さは背壁部44の幅及び厚さと同一に設定されている。したがって、背壁部33の外面は、発泡体20の背面23と面一になっており、背壁部33の外面と発泡体23の背面とによって内装品10の背面が構成されている。背壁部33は、図6に示す内装品1と同様に、背壁部33の厚さの分だけ背面23から突出させてもよい。

【0009】上記構成の車両用内装品10を成形する場合には、先ず図4に示す被覆体素材40を製造する。被覆体素材40は、被覆体30になるべきものであり、表壁部41、側壁部42及び突出部43を有している。表壁部41及び側壁部42は、それぞれ被覆体30の表壁部31及び側壁部32とほぼ同一の形状に形成されている。突出部43は、断面略四半分の円弧状に形成されており、その曲率中心は、側壁部42の外面の延長上に位置している。したがって、突出部43は、表壁部41及び側壁部42によって区画形成される直方体状の収容凹部44の内側へ向かって突出している。

【0010】被覆体素材40は、樹脂製のシート素材から成形される。この場合、シート素材は、単層又は複数層のいずれのものであってもよいが、この実施の形態では、図2に示す3層のシート素材50が用いられている。シート素材50は、樹脂製のフォーム層51と、このフォーム層51の両面にそれぞれ固着された樹脂製の薄膜層52,53とから構成されている。フォーム層51は、例えばポリプロピレン(PP)を発泡させることによって形成されており、2mm程度の厚さを有している。薄膜層52は、例えばサーモプラスチックオレフィン(TPO)からなるものであり、0.5mm程度の厚さを有している。薄膜層52は、例えばPPからなるものであり、0.5mm程度の厚さを有している。

【0011】被覆体素材40は、シート素材50を用い、例えば次のようにして製造することができる。すなわち、被覆体素材40を製造するに際しては、まず図3に示す真空成形型60を用いてシート素材50から成形体70を成形する。真空成形型60は、素材成形部61と、この素材成形部61の一端部に続いて形成された凹部成形部62とを有している。素材成形部61は、被覆体素材40の表壁部41及び側壁部42の各内面(収容凹部44に臨む面)とそれぞれ同一形状の表面61a及び側面61bを有している。換言すれば、素材成形部61は、被覆体素材40の収容凹部44と同一の断面形状を有している。凹部成形部62の外周面には、側面61bの図3における下端部に沿って環状に延びる凹部62aが形成されている。この凹部62aは、被覆体素材40の突出部43の内面(収容凹部44に臨む面)と同一の曲率半径を有している。凹部62aの曲率中心は、側面61bの延長上に位置している。したがって、この真空成形型60を用いてシート素材50を真空成形すると、被覆体素材40の表壁部41及び側壁部42と同一形状の表壁部71及び側壁部72を有するとともに、曲率半径及び曲率中心が突出部43と同一である半円状の凹壁部73を有する成形体70が成形される。

【0012】成形体70を成形したら、これを真空成形型60から離型させる。このとき、凹壁部73が凹部62aを区画する壁面に干渉するが、凹壁部73が半円状をなし、しかもその曲率中心が側面61bの延長上に位置しているので、凹壁部73は凹部62aから比較的容易に離脱させることができ、ひいては成形体70を真空成形型60から容易に離型させることができる。成形体70を離型させたら、凹壁部73の幅方向の中央部をその長手方向に沿って切断(図3において想像線上を切断)して、成形体70を二分する。切断された二つの部分のうち素材成形部61側の部分、つまり図3において想像線から上側の部分により、表壁部41、側壁部42及び突出部43を有する被覆体素材40が得られる。

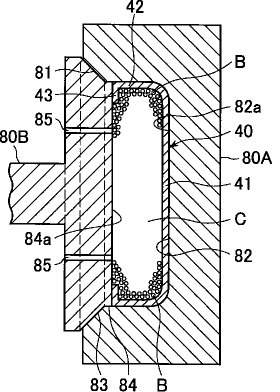

【0013】次に、図4に示すように、対をなす第1、第2金型80A,80Bを用い、発泡体20を被覆体素材40と一体成形する。第1,第2金型80A,80Bは左右に対向して配置されている。第1金型80Aは、位置固定されている。第1金型80aAの第2金型80Bとの対向面には、テーパ孔部81及びこれに続く成形凹部82が形成されている。テーパ孔部81は、第2金型80Bから離れるにしたがって小径になっている。そして、その小径側の端部は、成形凹部82の開口部と同一形状に形成されている。成形凹部82は、被覆体30の表壁部31及び側壁部32を成形するためのものであり、表壁部31及び側壁部32の各外面と同一形状の内面(第1成形面)82aを有している。ただし、成形凹部82の深さは、背壁部33の外面から表壁部31の外面までの被覆体30の高さより深くなっている。したがって、被覆体素材40を成形凹部82に表壁部41が成形凹部82の底面に突き当たるまで挿入すると、被覆体素材40全体が成形凹部82内に収容される。しかも、成形凹部82の開口側端部が第2金型80B側に露出する。

【0014】第2金型80Bは、第1金型80Aに対し左右方向へ接近離間移動可能に配置されており、第1金型80Aとの対向面にはテーパ部83及びこれに続く短いストレート部84が形成されている。テーパ部83は、テーパ孔部81と同一のテーパ度を有しており、第1金型80A側へ向かうにしたがって小径になっている。テーパ部81の先端部、つまり小径側端部の外径はテーパ孔部81の小径側端部の内径と同一になっている。一方、ストレート部84は、成形凹部82と同一の断面形状を有しており、その左右方向の長さは成形凹部81の深さと被覆体素材40の高さとの差と同一に設定されている。したがって、テーパ部83をテーパ孔部81に嵌合させると、第1、第2金型80A,80Bが型締め状態になる。この状態では、ストレート部84の先端面(第2成形面)84aが被覆体素材40の側壁部42の端面に突き当たるとともに、突出部43に突き当たる。この結果、突出部43が側壁部43とほぼ直交するように折り曲げられるとともに、突出部43の第2金型80B側を向く面のほぼ全体が先端面84aに接触するようになる。また、第1、第2金型80A、80Bが型締めされた状態では、収容凹部44の開口部がストレート部84によって閉じられ、収容凹部44と先端面84aとにより外部に対して密閉されたキャビティCが形成される。

【0015】第1、第2金型80A,80Bを型締めした後、第2金型80Bに形成された注入孔85からキャビティC内に予め発泡させたPPビーズBを所定の圧力をもって充填する。充填が完了したら、注入孔85を閉じる。その後、第2金型80Bに形成された蒸気通路(図示せず)からキャビティC内に加熱蒸気を供給し、PPビーズBの表面部(表層部)を加熱溶融させる。その後、溶融したPPビーズBの表面部を固化させことにより、PPビーズBどうしを融着する。これにより、発泡体20が成形される。この発泡体20では、キャビティC内にPPビーズBを充填したときに突出部43に対応する箇所にPPビーズBが充填されないので、その部分が凹部23aとなって成形される。また、PPビーズBの充填に伴う圧力によって被覆体素材40が成形凹部82の内面(第1成形面)82aに押し付けられるとともに、PPビーズB及び突出部43がストレート部84の先端面84aに押し付けられる。その結果、被覆体素材40が被覆体30として成形される。しかも、発泡体20と被覆体30とは、PPビーズBが冷却するときに互いに固着する。これにより、内装品1が成形される。

【0016】ここで、成形凹部82の内面82aのうち開口部側の端部とストレート部84の先端面84aとは互いに直交しており、それらの部分に被覆体素材40の側壁部42及び突出部43がPPビーズBの圧力によって押し付けられる。しかも、被覆体素材40がキャビティC内に供給された加熱蒸気によって加熱軟化されているので、側壁部42及び突出部43は、内面82aの開口側端部と先端面84aとにそれぞれ押し付けられることにより、互いに直角に屈曲した状態になる。この直角に屈曲した状態は、PPビーズB及び被覆体素材40が冷却固化することによって形状固定される。この結果、成形された被覆体30の側壁部32と背壁部33との間には、円弧部が形成されることがなく、直角に曲がった屈曲部34が形成される。したがって、内装品10をドアパネル等の車両のボディ(図示せず)に取り付けたときに、内装品10の周縁部とボディとの間に楔状の隙間が形成されることがない。よって、内装品10が取り付けられたドア等の美観を向上させることができる。

【0017】なお、この発明は、上記の実施の形態に限定されるものでなく、適宜変更可能である。例えば、上記の実施の形態においては、第1、第2金型80A,80Bを型締めした後、被覆体素材40と第2金型80Bの先端面84aとによって区画形成されるキャビティCにPPビーズBを充填しているが、被覆体素材40の表壁部41及び側壁部42によって囲まれる収容凹部44内にPPビーズBを充填した後に第1、第2金型80A,80Bを型締めしてもよい。その場合には、成形凹部82を上向きにして第1金型80Aを配置する一方、第2金型80Bを第1金型8Aの上方に上下方向へ移動可能に配置する。

【0018】

【発明の効果】以上説明したように、この発明によれば、車両用内装品の被覆体の側壁部と背壁部とを、それらの間に円弧部が形成されることなく、直角に屈曲した状態に成形することができる。したがって、内装品を車体に取り付けたときに、内装品の周縁部と車体との間に楔状の隙間が形成されるのを防止することができ、内装品が取り付けられたドア等の見栄えを向上させることができる。しかも、被覆体の背壁部を発泡体に接着する手間を省くことができるという効果が得られる。

【図面の簡単な説明】

【図1】この発明によって成形された車両用内装品の一例を示す断面図である。

【図2】図1に示す内装品の被覆体を構成するシートの拡大断面図である。

【図3】図1に示す内装品の被覆体の素材たる被覆体素材の前身となる成形体を成形している状態を示す断面図である。

【図4】この発明に係る成形方法において用いられる第1及び第2金型を型開きした状態で示す断面図である。

【図5】同第1、第2金型を型締めした状態で示す断面図である。

【図6】従来の車両用内装品の一例を示す断面図である。

【図7】図6に示す内装品の製造途中の状態を示す断面図である。

【図8】図6に示す内装品をドアパネルに取り付けた状態を示す拡大断面図である。

【符号の説明】

B PPビーズ

10 車両用内装品

20 発泡体

21 表面

22 側面

23 背面

30 被覆体

31 表壁部

32 側壁部

33 背壁部

40 被覆体素材

41 表壁部

42 側壁部

43 突出部

44 収容凹部

50 シート素材

70 成形体

71 表壁部

72 側壁部

73 凹壁部

80A 第1金型

80B 第2金型

82 成形凹部

82A 成形凹部の内面(第1成形面)

84a 先端面(第2成形面)

【0001】

【発明の属する技術分野】この発明は、インストルメントパネル、ドアトリム、コンソール等の車両用内装品の成形方法に関する。

【0002】

【従来の技術】車両用内装品の一つとして、例えば図6に示すものがある。この車両用内装品1は、発泡体2と被覆体3とを備えている。発泡体2は、ポリプロピレン製のビーズ(以下、PPビーズという。)を発泡させてなるものであり、直方体状に形成されている。一方、被覆体3は、樹脂製のシートからなるものであり、発泡体2の表面2a、側面2b及び背面2cの周縁部をそれぞれ覆う表壁部3a、側壁部3b及び背壁部3cを有している。

【0003】従来、上記内装品1を製造する場合には、まずシート素材(図示せず)から図7に示す被覆体素材4を成形する。被覆体素材4は、最終的に被覆体3となるものであり、表壁部4a、この表壁部4aの周囲に形成された側壁部4b及び側壁部4bから外側へ突出する環状の突出部4cを有している。表壁部4a及び側壁部4bは、被覆体3の表壁部3b及び側壁部3cとほぼ同一の形状を有している。被覆体素材4を成形したら、これを一対の金型(図示せず)の一方に形成された成形凹部に装着する。次に、一対の金型を互いに突き合わせて型締めし、他方の金型と被覆体素材4との間に形成される空間に予め発泡させたPPビーズを充填する。そして、PPビーズを加熱してその表面部を溶融する。その後、表面部が溶融したPPビーズを冷却固化させると、PPビーズどうしが互いに融着して発泡体2が成形されるとともに、PPビーズが被覆体素材4に融着することにより発泡体2に被覆体素材4が融着する。これにより、図7に示す内装品素材5が製造される。その後、被覆体素材4の突出部4cと発泡体2の背面2cの外周側部分とに接着剤6をそれぞれ塗布する。そして、突出部4cを図7において矢印で示すように発泡体2側へ折り曲げてその背面2cの外周側部分に接着固定する。この結果、突出部4cが背壁部3cになるとともに、被覆体素材4が被覆体3になり、内装品1が製造される。

【0004】

【発明が解決しようとする課題】上記のようにして内装品1を製造した場合、つまり外側に突出した突出部4cを内側に折り曲げて発泡体2の背面2cに接着し、それによって突出部4cを背壁部3cとした場合には、図8に示すように、側壁部3bと背壁部3cとの間に円弧部3dが形成される。この結果、内装品1を車両のボディ、例えばドアパネル7に取り付けたときに、ドアパネル7と内装品1の周縁部(背壁部3cの周縁部)との間に楔状の隙間Sが形成されてしまう。このため、ドアの見栄えが悪化するという問題があった。また、突出部4cを接着するのに多くの手間を要するという問題があった。

【0005】

【課題を解決するための手段】この発明は、上記の問題を解決するために、発泡させたポリプロピレン製のビーズ(以下、PPビーズという。)を互いに融着させてなる発泡体と、この発泡体の表面、側面及び背面の周縁部をそれぞれ被覆する表壁部、側壁部及び背壁部を有するシート状の被覆体とを備えた車両用内装品を成形するための成形方法であって、上記被覆体の表面及び側面に対応した形状の第1成形面を有する成形凹部が形成された第1金型と、この第1金型の成形凹部と対向する面に上記車両用内装品の背面を成形するための第2成形面が形成された第2金型とが用いられ、上記成形凹部の第1成形面に、上記被覆体の表壁部及び側壁部とそれぞれほぼ同一形状の表壁部及び側壁部を有する被覆体素材を装着する装着工程と、上記成形凹部に装着された被覆体素材の表壁部及び側壁部によって区画形成される収容凹部内に予め発泡させたPPビーズを充填する充填工程と、上記第1、第2金型を型締めした状態で、上記収容凹部内に充填された上記PPビーズを加熱してその表面部を溶融し、上記PPビーズどうしを融着するとともに、上記PPビーズを上記被覆体素材に融着する融着工程とを備え、上記被覆体素材の側壁部の上記収容凹部の開口部側における端部には、上記収容凹部の内側に向かって突出し、上記第1、第2金型が型締めされたときに上記第2成形面に沿うように突き当たる環状の突出部が予め形成されていることを特徴としている。この場合、シート素材を、上記被覆体素材と同一の表壁部及び側壁部を有するとともに、上記側壁部の周縁部に沿って環状に延びる凹壁部を有する成形体に成形した後、この成形体を上記凹壁部の幅方向のほぼ中央部において切断して二分し、上記表壁部及び側壁部を有する一方の部分が上記被覆体素材とされ、当該一方の部分の上記側壁部に続く上記凹壁部の残留部分が上記突出部とされていることが望ましい。上記凹壁部は断面半円状に形成されていることが望ましい。

【0006】

【発明の実施の形態】以下、この発明の一実施の形態について図1〜図5を参照して説明する。図1は、この発明に係る成形方法によって成形された車両用内装品10を示すものであり、この内装品10は、発泡体20と被覆体30とを備えている。

【0007】発泡体20は、PPビーズを発泡させてなるものであり、直方体状に形成されている。勿論、発泡体20の形状は、直方体状に限定されるものでなく、内装品10の形状に対応して各種の形状が採用される。

【0008】一方、被覆体30は、樹脂製のシートを成形してなるものであり、発泡体20の表面21及び側面22をそれぞれ覆う表壁部31及び側壁部32と、発泡体20の背面23の周縁部を覆う背壁部33とを有している。表壁部31、側壁部32及び背壁部33は、発泡体20を成形する際にその表面21、側面22及び背面23にそれぞれ固着される。背壁部33は、背面23の外周部に形成された環状の凹部23aに入り込んでおり、凹部23aの幅及び深さは背壁部44の幅及び厚さと同一に設定されている。したがって、背壁部33の外面は、発泡体20の背面23と面一になっており、背壁部33の外面と発泡体23の背面とによって内装品10の背面が構成されている。背壁部33は、図6に示す内装品1と同様に、背壁部33の厚さの分だけ背面23から突出させてもよい。

【0009】上記構成の車両用内装品10を成形する場合には、先ず図4に示す被覆体素材40を製造する。被覆体素材40は、被覆体30になるべきものであり、表壁部41、側壁部42及び突出部43を有している。表壁部41及び側壁部42は、それぞれ被覆体30の表壁部31及び側壁部32とほぼ同一の形状に形成されている。突出部43は、断面略四半分の円弧状に形成されており、その曲率中心は、側壁部42の外面の延長上に位置している。したがって、突出部43は、表壁部41及び側壁部42によって区画形成される直方体状の収容凹部44の内側へ向かって突出している。

【0010】被覆体素材40は、樹脂製のシート素材から成形される。この場合、シート素材は、単層又は複数層のいずれのものであってもよいが、この実施の形態では、図2に示す3層のシート素材50が用いられている。シート素材50は、樹脂製のフォーム層51と、このフォーム層51の両面にそれぞれ固着された樹脂製の薄膜層52,53とから構成されている。フォーム層51は、例えばポリプロピレン(PP)を発泡させることによって形成されており、2mm程度の厚さを有している。薄膜層52は、例えばサーモプラスチックオレフィン(TPO)からなるものであり、0.5mm程度の厚さを有している。薄膜層52は、例えばPPからなるものであり、0.5mm程度の厚さを有している。

【0011】被覆体素材40は、シート素材50を用い、例えば次のようにして製造することができる。すなわち、被覆体素材40を製造するに際しては、まず図3に示す真空成形型60を用いてシート素材50から成形体70を成形する。真空成形型60は、素材成形部61と、この素材成形部61の一端部に続いて形成された凹部成形部62とを有している。素材成形部61は、被覆体素材40の表壁部41及び側壁部42の各内面(収容凹部44に臨む面)とそれぞれ同一形状の表面61a及び側面61bを有している。換言すれば、素材成形部61は、被覆体素材40の収容凹部44と同一の断面形状を有している。凹部成形部62の外周面には、側面61bの図3における下端部に沿って環状に延びる凹部62aが形成されている。この凹部62aは、被覆体素材40の突出部43の内面(収容凹部44に臨む面)と同一の曲率半径を有している。凹部62aの曲率中心は、側面61bの延長上に位置している。したがって、この真空成形型60を用いてシート素材50を真空成形すると、被覆体素材40の表壁部41及び側壁部42と同一形状の表壁部71及び側壁部72を有するとともに、曲率半径及び曲率中心が突出部43と同一である半円状の凹壁部73を有する成形体70が成形される。

【0012】成形体70を成形したら、これを真空成形型60から離型させる。このとき、凹壁部73が凹部62aを区画する壁面に干渉するが、凹壁部73が半円状をなし、しかもその曲率中心が側面61bの延長上に位置しているので、凹壁部73は凹部62aから比較的容易に離脱させることができ、ひいては成形体70を真空成形型60から容易に離型させることができる。成形体70を離型させたら、凹壁部73の幅方向の中央部をその長手方向に沿って切断(図3において想像線上を切断)して、成形体70を二分する。切断された二つの部分のうち素材成形部61側の部分、つまり図3において想像線から上側の部分により、表壁部41、側壁部42及び突出部43を有する被覆体素材40が得られる。

【0013】次に、図4に示すように、対をなす第1、第2金型80A,80Bを用い、発泡体20を被覆体素材40と一体成形する。第1,第2金型80A,80Bは左右に対向して配置されている。第1金型80Aは、位置固定されている。第1金型80aAの第2金型80Bとの対向面には、テーパ孔部81及びこれに続く成形凹部82が形成されている。テーパ孔部81は、第2金型80Bから離れるにしたがって小径になっている。そして、その小径側の端部は、成形凹部82の開口部と同一形状に形成されている。成形凹部82は、被覆体30の表壁部31及び側壁部32を成形するためのものであり、表壁部31及び側壁部32の各外面と同一形状の内面(第1成形面)82aを有している。ただし、成形凹部82の深さは、背壁部33の外面から表壁部31の外面までの被覆体30の高さより深くなっている。したがって、被覆体素材40を成形凹部82に表壁部41が成形凹部82の底面に突き当たるまで挿入すると、被覆体素材40全体が成形凹部82内に収容される。しかも、成形凹部82の開口側端部が第2金型80B側に露出する。

【0014】第2金型80Bは、第1金型80Aに対し左右方向へ接近離間移動可能に配置されており、第1金型80Aとの対向面にはテーパ部83及びこれに続く短いストレート部84が形成されている。テーパ部83は、テーパ孔部81と同一のテーパ度を有しており、第1金型80A側へ向かうにしたがって小径になっている。テーパ部81の先端部、つまり小径側端部の外径はテーパ孔部81の小径側端部の内径と同一になっている。一方、ストレート部84は、成形凹部82と同一の断面形状を有しており、その左右方向の長さは成形凹部81の深さと被覆体素材40の高さとの差と同一に設定されている。したがって、テーパ部83をテーパ孔部81に嵌合させると、第1、第2金型80A,80Bが型締め状態になる。この状態では、ストレート部84の先端面(第2成形面)84aが被覆体素材40の側壁部42の端面に突き当たるとともに、突出部43に突き当たる。この結果、突出部43が側壁部43とほぼ直交するように折り曲げられるとともに、突出部43の第2金型80B側を向く面のほぼ全体が先端面84aに接触するようになる。また、第1、第2金型80A、80Bが型締めされた状態では、収容凹部44の開口部がストレート部84によって閉じられ、収容凹部44と先端面84aとにより外部に対して密閉されたキャビティCが形成される。

【0015】第1、第2金型80A,80Bを型締めした後、第2金型80Bに形成された注入孔85からキャビティC内に予め発泡させたPPビーズBを所定の圧力をもって充填する。充填が完了したら、注入孔85を閉じる。その後、第2金型80Bに形成された蒸気通路(図示せず)からキャビティC内に加熱蒸気を供給し、PPビーズBの表面部(表層部)を加熱溶融させる。その後、溶融したPPビーズBの表面部を固化させことにより、PPビーズBどうしを融着する。これにより、発泡体20が成形される。この発泡体20では、キャビティC内にPPビーズBを充填したときに突出部43に対応する箇所にPPビーズBが充填されないので、その部分が凹部23aとなって成形される。また、PPビーズBの充填に伴う圧力によって被覆体素材40が成形凹部82の内面(第1成形面)82aに押し付けられるとともに、PPビーズB及び突出部43がストレート部84の先端面84aに押し付けられる。その結果、被覆体素材40が被覆体30として成形される。しかも、発泡体20と被覆体30とは、PPビーズBが冷却するときに互いに固着する。これにより、内装品1が成形される。

【0016】ここで、成形凹部82の内面82aのうち開口部側の端部とストレート部84の先端面84aとは互いに直交しており、それらの部分に被覆体素材40の側壁部42及び突出部43がPPビーズBの圧力によって押し付けられる。しかも、被覆体素材40がキャビティC内に供給された加熱蒸気によって加熱軟化されているので、側壁部42及び突出部43は、内面82aの開口側端部と先端面84aとにそれぞれ押し付けられることにより、互いに直角に屈曲した状態になる。この直角に屈曲した状態は、PPビーズB及び被覆体素材40が冷却固化することによって形状固定される。この結果、成形された被覆体30の側壁部32と背壁部33との間には、円弧部が形成されることがなく、直角に曲がった屈曲部34が形成される。したがって、内装品10をドアパネル等の車両のボディ(図示せず)に取り付けたときに、内装品10の周縁部とボディとの間に楔状の隙間が形成されることがない。よって、内装品10が取り付けられたドア等の美観を向上させることができる。

【0017】なお、この発明は、上記の実施の形態に限定されるものでなく、適宜変更可能である。例えば、上記の実施の形態においては、第1、第2金型80A,80Bを型締めした後、被覆体素材40と第2金型80Bの先端面84aとによって区画形成されるキャビティCにPPビーズBを充填しているが、被覆体素材40の表壁部41及び側壁部42によって囲まれる収容凹部44内にPPビーズBを充填した後に第1、第2金型80A,80Bを型締めしてもよい。その場合には、成形凹部82を上向きにして第1金型80Aを配置する一方、第2金型80Bを第1金型8Aの上方に上下方向へ移動可能に配置する。

【0018】

【発明の効果】以上説明したように、この発明によれば、車両用内装品の被覆体の側壁部と背壁部とを、それらの間に円弧部が形成されることなく、直角に屈曲した状態に成形することができる。したがって、内装品を車体に取り付けたときに、内装品の周縁部と車体との間に楔状の隙間が形成されるのを防止することができ、内装品が取り付けられたドア等の見栄えを向上させることができる。しかも、被覆体の背壁部を発泡体に接着する手間を省くことができるという効果が得られる。

【図面の簡単な説明】

【図1】この発明によって成形された車両用内装品の一例を示す断面図である。

【図2】図1に示す内装品の被覆体を構成するシートの拡大断面図である。

【図3】図1に示す内装品の被覆体の素材たる被覆体素材の前身となる成形体を成形している状態を示す断面図である。

【図4】この発明に係る成形方法において用いられる第1及び第2金型を型開きした状態で示す断面図である。

【図5】同第1、第2金型を型締めした状態で示す断面図である。

【図6】従来の車両用内装品の一例を示す断面図である。

【図7】図6に示す内装品の製造途中の状態を示す断面図である。

【図8】図6に示す内装品をドアパネルに取り付けた状態を示す拡大断面図である。

【符号の説明】

B PPビーズ

10 車両用内装品

20 発泡体

21 表面

22 側面

23 背面

30 被覆体

31 表壁部

32 側壁部

33 背壁部

40 被覆体素材

41 表壁部

42 側壁部

43 突出部

44 収容凹部

50 シート素材

70 成形体

71 表壁部

72 側壁部

73 凹壁部

80A 第1金型

80B 第2金型

82 成形凹部

82A 成形凹部の内面(第1成形面)

84a 先端面(第2成形面)

【特許請求の範囲】

【請求項1】 発泡させたポリプロピレン製のビーズ(以下、PPビーズという。)を互いに融着させてなる発泡体と、この発泡体の表面、側面及び背面の周縁部をそれぞれ被覆する表壁部、側壁部及び背壁部を有するシート状の被覆体とを備えた車両用内装品を成形するための成形方法であって、上記被覆体の表面及び側面に対応した形状の第1成形面を有する成形凹部が形成された第1金型と、この第1金型の成形凹部と対向する面に上記車両用内装品の背面を成形するための第2成形面が形成された第2金型とが用いられ、上記成形凹部の第1成形面に、上記被覆体の表壁部及び側壁部とそれぞれほぼ同一形状の表壁部及び側壁部を有する被覆体素材を装着する装着工程と、上記成形凹部に装着された被覆体素材の表壁部及び側壁部によって区画形成される収容凹部内に予め発泡させたPPビーズを充填する充填工程と、上記第1、第2金型を型締めした状態で、上記収容凹部内に充填された上記PPビーズを加熱してその表面部を溶融し、上記PPビーズどうしを融着するとともに、上記PPビーズを上記被覆体素材に融着する融着工程とを備え、上記被覆体素材の側壁部の上記収容凹部の開口部側における端部には、上記収容凹部の内側に向かって突出し、上記第1、第2金型が型締めされたときに上記第2成形面に沿うように突き当たる環状の突出部が予め形成されていることを特徴とする車両用内装品の成形方法。

【請求項2】 シート素材を、上記被覆体素材と同一の表壁部及び側壁部を有するとともに、上記側壁部の周縁部に沿って環状に延びる凹壁部を有する成形体に成形した後、この成形体を上記凹壁部の幅方向のほぼ中央部において切断して二分し、上記表壁部及び側壁部を有する一方の部分が上記被覆体素材とされ、当該一方の部分の上記側壁部に続く上記凹壁部の残留部分が上記突出部とされていることを特徴とする請求項1に記載の車両用内装品の成形方法。

【請求項3】 上記凹壁部が断面半円状に形成されていることを特徴とする請求項2に記載の車両用内装品の成形方法。

【請求項1】 発泡させたポリプロピレン製のビーズ(以下、PPビーズという。)を互いに融着させてなる発泡体と、この発泡体の表面、側面及び背面の周縁部をそれぞれ被覆する表壁部、側壁部及び背壁部を有するシート状の被覆体とを備えた車両用内装品を成形するための成形方法であって、上記被覆体の表面及び側面に対応した形状の第1成形面を有する成形凹部が形成された第1金型と、この第1金型の成形凹部と対向する面に上記車両用内装品の背面を成形するための第2成形面が形成された第2金型とが用いられ、上記成形凹部の第1成形面に、上記被覆体の表壁部及び側壁部とそれぞれほぼ同一形状の表壁部及び側壁部を有する被覆体素材を装着する装着工程と、上記成形凹部に装着された被覆体素材の表壁部及び側壁部によって区画形成される収容凹部内に予め発泡させたPPビーズを充填する充填工程と、上記第1、第2金型を型締めした状態で、上記収容凹部内に充填された上記PPビーズを加熱してその表面部を溶融し、上記PPビーズどうしを融着するとともに、上記PPビーズを上記被覆体素材に融着する融着工程とを備え、上記被覆体素材の側壁部の上記収容凹部の開口部側における端部には、上記収容凹部の内側に向かって突出し、上記第1、第2金型が型締めされたときに上記第2成形面に沿うように突き当たる環状の突出部が予め形成されていることを特徴とする車両用内装品の成形方法。

【請求項2】 シート素材を、上記被覆体素材と同一の表壁部及び側壁部を有するとともに、上記側壁部の周縁部に沿って環状に延びる凹壁部を有する成形体に成形した後、この成形体を上記凹壁部の幅方向のほぼ中央部において切断して二分し、上記表壁部及び側壁部を有する一方の部分が上記被覆体素材とされ、当該一方の部分の上記側壁部に続く上記凹壁部の残留部分が上記突出部とされていることを特徴とする請求項1に記載の車両用内装品の成形方法。

【請求項3】 上記凹壁部が断面半円状に形成されていることを特徴とする請求項2に記載の車両用内装品の成形方法。

【図1】

【図2】

【図3】

【図7】

【図4】

【図5】

【図6】

【図8】

【図2】

【図3】

【図7】

【図4】

【図5】

【図6】

【図8】

【公開番号】特開2003−145569(P2003−145569A)

【公開日】平成15年5月20日(2003.5.20)

【国際特許分類】

【出願番号】特願2001−347407(P2001−347407)

【出願日】平成13年11月13日(2001.11.13)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成15年5月20日(2003.5.20)

【国際特許分類】

【出願日】平成13年11月13日(2001.11.13)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]