車両用内装品の表皮材接着装置

【課題】 芯材の凸曲面をなす表面に表皮材を接着することができる接着装置を提供する。

【解決手段】 芯材T1がその凸曲面をなす表面T1aを下方に向けた状態で取り付けられる第1上側支持部1を位置固定して設ける。第1上支持部1の下方には、板状下側支持部7及びこの板状下側支持部7を囲む枠状下側支持部8を上下方向へ移動可能に設ける。板状下側支持部7及び枠状下側支持部8の上面には、所定の柔軟性及び厚さを有する載置部材11を設ける。板状下側支持部7及び枠状下側支持部8を上方へ移動させることにより、載置部材11上に載置された表皮材T2を芯材T1の表面T1aに載置部材11を介して押圧接触させる。

【解決手段】 芯材T1がその凸曲面をなす表面T1aを下方に向けた状態で取り付けられる第1上側支持部1を位置固定して設ける。第1上支持部1の下方には、板状下側支持部7及びこの板状下側支持部7を囲む枠状下側支持部8を上下方向へ移動可能に設ける。板状下側支持部7及び枠状下側支持部8の上面には、所定の柔軟性及び厚さを有する載置部材11を設ける。板状下側支持部7及び枠状下側支持部8を上方へ移動させることにより、載置部材11上に載置された表皮材T2を芯材T1の表面T1aに載置部材11を介して押圧接触させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、芯材の凸曲面状なす表面に表皮材を接着するための車両用内装品の表皮材接着装置に関する。

【背景技術】

【0002】

まず、この発明に係る表皮材接着装置の接着対象たる車両用内装品について述べると、そのような車両用内装品としては、図6及び図7に示すピラートリムTがある。このピラートリムTは、断面略円弧状の板状をなしており、所定の強度を有する芯材T1と、この芯材T1の凸曲面状をなす表面T1aに接着固定された表皮材T2とによって構成されている。なお、表皮材T2は、この例のように単独の表皮だけからなる場合と、互いに接着固定された表皮及びとフォーム層とからなる場合とがあり、後者の場合にはフォーム層が芯材T1の表面T1aに接着固定される。

【0003】

従来、表皮材T2を芯材T1に接着する場合には、接着が手作業で行われていた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

手作業による接着は能率が悪い。そこで、接着作業の機械化が要望されていた。しかしながら、ピラートリムTのように、表皮材T2が接着されるべき芯材T1の表面T1aが凸曲面状をなしている場合には、機械によって表皮材T2を芯材T1の表面T1a全体に均一な力で押し付けることが難しく、表皮材T2の一部に接着不良箇所が発生するおそれがある。このため、ピラートリムTのように凸曲面をなす芯材T1の表面T1aに表皮材T2を接着する装置は、現在まで実現されていなかった。

【課題を解決するための手段】

【0005】

この発明は、上記事情を考慮してなされたもので、芯材の凸曲面状をなす表面に表皮材が接着固定されてなる車両用内装品の上記芯材に上記表皮材を接着固定するための車両用内装品の表皮材接着装置であって、上記凸曲面状をなす表面の中央部を両側部より下側に位置させた状態で上記芯材を支持する上側支持部と、この上支持部の下方に上記芯材の表面の中央部と対向するようにして配置された第1下側支持部と、この第1下側支持部の両側に配置された第2、第3下側支持部と、上記第1、第2、第3下側支持部の上面にわたって設けられ、上面に上記表皮材が載置される載置部材と、上記上側支持部と上記第1下側支持部とのいずれか一方を他方に接近するように移動させ、上記載置部材の中央部を上記芯材の表面の中央部に上記表皮材を介してる押圧接触させる第1移動手段と、上記第2、第3下側支持部を上方へ移動させ、上記載置部材の両側部を上記芯材の表面の両側部に上記表皮材を介して押圧接触させる第2移動手段とを備え、上記載置部が上下方向に所定の厚さを有し、かつ所定の柔軟性を有していることを特徴としている。

この場合、上記第2、第3下側支持部の上記芯材の両側部と対向する各側面が、各側面が対向する上記芯材の両側部とほぼ同一角度でそれぞれ傾斜させられていることが望ましい。

また、上記第2、第3下側支持部の両端部が互いに連結されていることが望ましい。

【発明の効果】

【0006】

上記特徴構成を有するこの発明の接着装置によって表皮材を芯材に接着する場合には、上側支持部に芯材を取り付ける一方、載置部材の上に表皮を広げた状態で載置する。その後、第1移動手段によって上側支持部と第1下側支持部とを接近移動させるとともに、第2移動手段によって第2、第3下側支持部を上方へ移動させる。上側支持部及び第1下側支持部は、表皮材の中央部が芯材の表面の中央部に接触した後、さらに所定距離だけ接近移動させて停止させる。この状態では、載置部材の中央部がその厚さ方向に圧縮変形されるので、表皮材の中央部が載置部材の中央部により芯材の表面の中央部に押圧接触させられる。第2、第3下側支持部は、上側支持部及び第1下側支持部が停止した後もさらに上方へ移動させる。すると、載置部材の中央部が芯材の表面の中央部に表皮材を介して接触しているので、載置部材の両側部が芯材の表面の両側部に沿うように弾性変形する。それに伴って表皮材の両側部が芯材の両側部に押圧接触させられる。その後、第2、第3下側支持部は、載置部材の両側部が芯材の両側部に表皮材を介して押圧接触するまで上方へ移動させて停止させる。この状態では、第1〜第3下側支持部が表皮材を芯材の表面に載置部材を介して押圧接触させることになる。このとき、載置部材が芯材の表面に沿うように弾性変形しているのみならず、その厚さ方向にも弾性変形している。したがって、表示材は、芯材の表面全体にほぼ均一な押圧力で押し付けられる。よって、表皮材を芯材の表面全体にわたってほぼ均一な状態で接着することができる。

【発明を実施するための最良の形態】

【0007】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

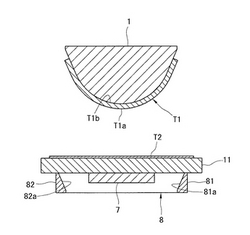

図1及び図2は、この発明に係る車両用内装品の表皮材接着装置の一実施の形態の概略構成を示す。この実施の形態の接着装置は、図6及び図7に示すピラートリム(車両用内装品)Tの芯材T1の凸曲面をなす表面T1aに表皮材T2を接着固定するためのものである。勿論、この発明は、ピラートリムT以外の内装品の芯材と表皮材との接着装置にも適用可能である。

【0008】

接着装置は、装置本体たるフレーム(図示せず)を有している。このフレームには、第1上側支持部(上側支持部)1、第2上側支持部(上側支持部)2、第3上側支持部(上側支持部)3及び第4上側支持部(上側支持部)4が設けられている。

【0009】

第1及び第2上側支持部1,2は、芯材T1を支持するためのものであり、各支持部1,2の下面は、芯材T1の凹湾曲面状をなす背面T1bに対応した凸曲面に形成されている。そして、第1、第2支持部1,2の凸曲面をなす下面に芯材T1の背面T1bが嵌合されることにより、芯材T1がその凸曲面状をなす表面T1aを下方に向けた状態で、しかも表面T1aの幅方向の中央部が両側部より下側に位置した状態で第1、第2支持部1,2に着脱可能に支持されるように構成されている。第1、第2支持部1,2は、芯材T1の長手方向に離間して配置されている。これは、芯材T1の背面T1bが一様な断面形状をしておらず、例えば芯材T1の長手方向の一部に凸部が形成されていることに対応するものであり、凸部を避けるために第1、第2支持部1,2が芯材T1の長手方向に互いに離間して配置されているのである。芯材T1の背面T1bに凸部が形成されていないような場合、あるいは凸部を避けることができるような形状に第1、第2支持部1,2を形成するような場合には、第1、第2支持部1,2を一体に形成してもよい。

【0010】

第3、第4上側支持部3,4は、第1、第2上側支持部1,2に支持された芯材T1の長手方向の両端部背面に着脱可能に嵌合するものである。そのために、第3、第4上側支持部3,4の下面は、芯材T1の背面T1bの両端部に対応した形状を有している。ただし、第3、第4上側支持部3,4は、第1、第2上側支持部1,2に対して芯材T1の長手方向に離れているのみならず、上方に離れて配置されている。したがって、芯材T1を第1、第2上側支持部1,2に嵌合させたときには、第3、第4上側支持部3,4には、芯材T1の両端部が嵌合していない。第3、第4上側支持部3,4は、シリンダ機構5,6のロッド5a,6aの先端部に固定されており、シリンダ機構5,6によって上下方向へ移動させられるようになっている。そして、芯材T1に表皮材T2を接着するときに、第3、第4上側支持部3,4が下方へ移動させられ、芯材T1の両端部にそれぞれ嵌合するようになっている。このようにしたのは、人手によって芯材T1を第1、第2上側支持部1,2に嵌合させると同時に第3、第4上側支持部3,4に嵌合させることが比較的困難である点を考慮したことによる。そのような困難性がない場合には第3、第4上側支持部3,4をそれぞれ第1、第2上側支持部1,2と一体に形成してもよい。したがって、第1、第2上側支持部1,2が一体に形成されるときには、第1〜第4上側支持部1〜4全体が一体に形成されることになる。第3、第4上側支持部3,4は、必ずしも必要なものではない。

【0011】

第1〜第4上側支持部1〜4の下方には、板状下側支持部(第1下側支持部)7及び枠状下側支持部(第2、第3下側支持部)8が配置されている。板状下側支持部7は、長方形の平板状をなしており、第1、第2上側支持部1,2と平行に配置されている。板状下側支持部7の長さは、芯材T1の長さより若干長く設定されている。板状下側支持部7の両端部は、第1、第2上側支持部1,2に取り付けられた芯材T1の両端部から芯材T1の長手方向にそれぞれ突出するように配置されている。板状下側支持部7の幅は、芯材T1の幅の1/3〜1/2に設定されている。板状下側支持部7の幅方向の中央部は、芯材T1の幅方向の中央部の真下に位置させられている。

【0012】

枠状下側支持部8は、長方形の枠状に形成されており、板状下側支持部7を全周にわたって隙間をもって囲むように配置されている。枠状下側支持部8上面は、接着装置が初期状態にあるとき(図1に示す状態にあるとき)には、板状下側支持部7の上面と同一平面上に位置させられている。枠状下側支持部8の上面は、板状下側支持部7の上面より若干上方に配置してもよい。枠状下側支持部8の幅方向における一側部(第2下側支持部)81は、芯材T1の幅方向の一側部より若干外側に位置するように配置されている。したがって、枠状下側支持部8を図3に示す初期位置から図5に示す押圧位置まで移動させると、一側部81の内側の側面が芯材T1の側部と対向する。一側部81の内側の側面には、その上端から下端近傍まで延びる傾斜面81aが形成されている。この傾斜面81aの傾斜角度は、傾斜面81aの上下方向の中央部が対向する芯材T1の側面の傾斜角度とほぼ同一に設定されている。枠状下側支持部材8の幅方向における他側部(第3下側支持部)82は、枠状下側支持部8を幅方向に二分する線分に関して対称に形成されている。したがって、他側部82の内面にも傾斜面82aが形成されている。他側部82を一側部81と対称に形成したのは、芯材T1の一側部と他側部とが対称に形成されたことに伴うものである。したがって、芯材T1の一側部と他側部とが非対称である場合には、一側部81と他側部82とが芯材T1の一側部と他側部とに対応して形成される結果、両者は非対称になる。

【0013】

接着装置のフレームには、軸線を上下方向に向けたシリンダ機構9,10が設けられている。このシリンダ機構9,10のロッド9a,10aの上端部には、板状下側支持部7と枠状下側支持部8とがそれぞれ取り付けられている。したがって、ロッド9aが上下方向へ前進後退することにより、板状下側支持部7が図3に示す初期位置と図4及び図5に示す押圧位置との間を上下方向へ移動させられ、ロッド10aが上下方向へ前進後退することにより、枠状下側支持部8が図3に示す初期位置と図5に示す押圧位置との間をそれぞれ上下方向へ移動させられる。

【0014】

板状下側支持部7及び枠状下側支持部8の上面には、載置部材11が設けられている。載置部材11は、樹脂の発泡体からなるものであり、平板状に形成されている。載置部材11は、適度の厚さ、柔軟性及び強度を有している。この点については後述する。載置部材11の長さは、枠状下側支持部8の長手方向の両端部の対向面間の間隔より短く設定されている。載置部材11の両端部は、枠状下側支持部8の両端部から若干内側に離れて配置されている。ただし、載置部材11の長さは、芯材T1の長さより長くなっている。載置部材11の幅は、枠状下側支持部8の幅より広くなっている。したがって、表皮材T2の幅よりも広くなっている。載置部材11の幅方向の両側部は、枠状下側支持部8から外側に若干突出している。載置部材11の中央部は、板状下側支持部7の上面に固定されている。載置部材11の両側部は、枠状下側支持部8の上面に相対移動可能に載置されている。載置部材11の両側部は、枠状下側支持部8の上面に固定してもよい。

【0015】

次に、上記構成の接着装置を用いて図6及び図7に示すドアトリムTの芯材T1の表面T1aに表皮材T2を接着する場合について説明する。芯材T1に表皮材T2を接着するに際しては、まず接着装置を図1に示す初期状態にする。初期状態においては、第3、第4上側支持部3,4が第1、第2上側支持部1,2に対して所定距離だけ上方へ離間した初期位置に位置するとともに、板状下側支持部7及び枠状下側支持部8が第1、第2上側支持部1,2に対して所定距離だけ下方へ離間した初期位置に位置している。

【0016】

図3に示すように、初期位置に位置している第1、第2上側支持部1,2に芯材T1を取り付ける。芯材T1の下方を向く表面TIaには、接着剤を予め塗布しておく。接着剤の表面T1aへの塗布は、芯材T1を支持部1,2に取り付けた後に行ってもよい。一方、載置部材11の上面には、表皮材T2を所定の位置に載置する。

【0017】

このように準備が完了したら、第3、第4上側支持部3,4をシリンダ機構5,6によって下方へ移動させる。また、板状下側支持部7及び枠状下側支持部8をシリンダ機構9,10によって互いに同一速度で上方へ移動させる。したがって、載置部材11は、水平な状態で上方へ平行移動させられる。第3、第4上側支持部3,4が芯材T1の背面T1aに嵌合すると、それとほぼ同時に板状下側支持部7が載置部材11及び表皮材T2を介して芯材T1の表面T1aの中央部に接触する。第3、第4上側支持部3,4は、芯材T1の背面T1aに嵌合するまで移動すると停止させられる。

【0018】

一方、下側支持部材7,8は表皮材T2が芯材T1に接触した後も所定距離だけさらに上方へ移動させられる。下側支持部材7は、図4に示す所定の位置(押圧位置)までさらに上方へ移動すると停止させられる。このときには、載置部材11の中央部が所定量だけ圧縮変形させられている。つまり、表皮材T2が芯材T1に接触した後さらに押圧位置まで移動した距離の分だけ圧縮変形させられている。この結果、表皮材T2の中央部が載置部材11によって芯材T2の中央部に所定の押圧力で押し付けられている。

【0019】

枠状下側支持部8は、板状下側支持部材7が停止させられた後もさらに上方へ移動させられる。下側支持部8が上方へ移動すると、その両側部81,82が載置部材11の両側部を持ち上げる。この結果、載置部材11が芯材T1の表面T1aに沿って湾曲するように変形され、それに伴って表皮材T2がその中央部側から両側部側へ向かって順次芯材T1の表面T1aに接触する。表皮材T2がその中央部側から両側部側へ向かって芯材T1に順次接触するので、表皮材T2に皺が寄るのを防止することができる。特に、枠状下側支持部8の両側部81,82に載置部材11の両側部を固定した場合には、下側支持部8の上方への移動に伴って載置部11の両側部が上方へ引っ張られて変形し、それに伴って表皮材T2が上方へ引っ張られる。したがって、表皮材T2に皺が寄るのをより一層確実に防止することができる。

【0020】

枠状下側支持部8は、図5に示す所定の位置(押圧位置)まで移動したら停止させられる。この状態では、表皮材T2が下側支持部材7,8により載置部材11を介して芯材T1の表面T1a全体に押し付けられている。このとき、載置部材11がその厚さ方向(表皮材T2の各部の芯材T1に対する押圧方向)に弾性変形可能であるから、表皮材T2の各部が表面T1aにほぼ均一な押圧力で押し付けられる。特に、この実施の形態では、枠状下側支持部8の両側部81,82の傾斜面81a,82aが、芯材T1の表面T1aとの対向箇所における表面T1aの傾斜角度とほぼ同一に設定されているので、表皮材T2を表面T1aにより一層均一な押圧力で押し付けることができる。表皮材T2の各部が芯材T1の表面T1aにほぼ均一な押圧力で押し付けられるので、表面T1a全体に表皮材T2がほぼ一様に接着される。

【0021】

接着が完了したら、下側支持部8を下方へ移動させる。下側支持部8が下側支持部7と同一平面上に達したら、下側支持部7を下側支持部8と一緒に下方へ移動させる。下側支持部8の下方への移動開始と同時に第3、第4上側支持部3,4を上方へ移動させる。そして、下側支持部7,8及び第3、第4上側支持部3,4は、初期位置に達したら停止させる。その後、表皮材T2が接着された芯材T1を第1、第2上側支持部1,2から取り外して、接着作業が完了する。

【0022】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、枠状下側支持部8の一側部81と他側部82とをそれぞれ第2、第3下側支持部としている。つまり、第2、第3下側支持部を一体に形成している。しかし、第2、第3下側支持部は互いに別体に形成してもよい。その場合には、第2、第3支持部をそれぞれ別のシリンダ機構によって上下動させるのが望ましい。

また、上記の実施の形態においては、第1、第2上側支持部1,2を位置固定し、第1下側支持部たる板状下側支持部7を上下方向へ移動させているが、板状下側支持部7を位置固定し、第1、第2上側支持部1,2を上下方向へ移動させてもよい。

【図面の簡単な説明】

【0023】

【図1】この発明に係る接着装置の一実施の形態の概略構成を示す正面図である。

【図2】載置部材を省略した状態で示す図1のX−X矢視図である。

【図3】接着装置が初期状態にあるときにおける図1のY−Y線に沿う拡大断面図である。

【図4】載置部材の中央部が芯材の表面に表皮材を介して押圧接触したときにおける図3と同様の断面図である。

【図5】載置部材が芯材の表面全体に表皮材を介して押圧接触したときにおける図3と同様の断面図である。

【図6】この発明に係る接着装置の接着対象の一例たるピラートリムを示す斜視図である。

【図7】図7に示すピラートリムの拡大断面図である。

【符号の説明】

【0024】

T1 芯材

T1a 表面

T2 表皮材

1 第1上側支持部(上側支持部)

2 第2上側支持部(上側支持部)

3 第3上側支持部(上側支持部)

4 第4上側支持部(上側支持部)

7 板状下側支持部(第1下側支持部)

8 枠状下側支持部

81 (枠状下側支持部の)一側部(第2下側支持部)

81a 傾斜面

82 (枠状下側支持部の)他側部(第3下側支持部)

82a 傾斜面

【技術分野】

【0001】

この発明は、芯材の凸曲面状なす表面に表皮材を接着するための車両用内装品の表皮材接着装置に関する。

【背景技術】

【0002】

まず、この発明に係る表皮材接着装置の接着対象たる車両用内装品について述べると、そのような車両用内装品としては、図6及び図7に示すピラートリムTがある。このピラートリムTは、断面略円弧状の板状をなしており、所定の強度を有する芯材T1と、この芯材T1の凸曲面状をなす表面T1aに接着固定された表皮材T2とによって構成されている。なお、表皮材T2は、この例のように単独の表皮だけからなる場合と、互いに接着固定された表皮及びとフォーム層とからなる場合とがあり、後者の場合にはフォーム層が芯材T1の表面T1aに接着固定される。

【0003】

従来、表皮材T2を芯材T1に接着する場合には、接着が手作業で行われていた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

手作業による接着は能率が悪い。そこで、接着作業の機械化が要望されていた。しかしながら、ピラートリムTのように、表皮材T2が接着されるべき芯材T1の表面T1aが凸曲面状をなしている場合には、機械によって表皮材T2を芯材T1の表面T1a全体に均一な力で押し付けることが難しく、表皮材T2の一部に接着不良箇所が発生するおそれがある。このため、ピラートリムTのように凸曲面をなす芯材T1の表面T1aに表皮材T2を接着する装置は、現在まで実現されていなかった。

【課題を解決するための手段】

【0005】

この発明は、上記事情を考慮してなされたもので、芯材の凸曲面状をなす表面に表皮材が接着固定されてなる車両用内装品の上記芯材に上記表皮材を接着固定するための車両用内装品の表皮材接着装置であって、上記凸曲面状をなす表面の中央部を両側部より下側に位置させた状態で上記芯材を支持する上側支持部と、この上支持部の下方に上記芯材の表面の中央部と対向するようにして配置された第1下側支持部と、この第1下側支持部の両側に配置された第2、第3下側支持部と、上記第1、第2、第3下側支持部の上面にわたって設けられ、上面に上記表皮材が載置される載置部材と、上記上側支持部と上記第1下側支持部とのいずれか一方を他方に接近するように移動させ、上記載置部材の中央部を上記芯材の表面の中央部に上記表皮材を介してる押圧接触させる第1移動手段と、上記第2、第3下側支持部を上方へ移動させ、上記載置部材の両側部を上記芯材の表面の両側部に上記表皮材を介して押圧接触させる第2移動手段とを備え、上記載置部が上下方向に所定の厚さを有し、かつ所定の柔軟性を有していることを特徴としている。

この場合、上記第2、第3下側支持部の上記芯材の両側部と対向する各側面が、各側面が対向する上記芯材の両側部とほぼ同一角度でそれぞれ傾斜させられていることが望ましい。

また、上記第2、第3下側支持部の両端部が互いに連結されていることが望ましい。

【発明の効果】

【0006】

上記特徴構成を有するこの発明の接着装置によって表皮材を芯材に接着する場合には、上側支持部に芯材を取り付ける一方、載置部材の上に表皮を広げた状態で載置する。その後、第1移動手段によって上側支持部と第1下側支持部とを接近移動させるとともに、第2移動手段によって第2、第3下側支持部を上方へ移動させる。上側支持部及び第1下側支持部は、表皮材の中央部が芯材の表面の中央部に接触した後、さらに所定距離だけ接近移動させて停止させる。この状態では、載置部材の中央部がその厚さ方向に圧縮変形されるので、表皮材の中央部が載置部材の中央部により芯材の表面の中央部に押圧接触させられる。第2、第3下側支持部は、上側支持部及び第1下側支持部が停止した後もさらに上方へ移動させる。すると、載置部材の中央部が芯材の表面の中央部に表皮材を介して接触しているので、載置部材の両側部が芯材の表面の両側部に沿うように弾性変形する。それに伴って表皮材の両側部が芯材の両側部に押圧接触させられる。その後、第2、第3下側支持部は、載置部材の両側部が芯材の両側部に表皮材を介して押圧接触するまで上方へ移動させて停止させる。この状態では、第1〜第3下側支持部が表皮材を芯材の表面に載置部材を介して押圧接触させることになる。このとき、載置部材が芯材の表面に沿うように弾性変形しているのみならず、その厚さ方向にも弾性変形している。したがって、表示材は、芯材の表面全体にほぼ均一な押圧力で押し付けられる。よって、表皮材を芯材の表面全体にわたってほぼ均一な状態で接着することができる。

【発明を実施するための最良の形態】

【0007】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1及び図2は、この発明に係る車両用内装品の表皮材接着装置の一実施の形態の概略構成を示す。この実施の形態の接着装置は、図6及び図7に示すピラートリム(車両用内装品)Tの芯材T1の凸曲面をなす表面T1aに表皮材T2を接着固定するためのものである。勿論、この発明は、ピラートリムT以外の内装品の芯材と表皮材との接着装置にも適用可能である。

【0008】

接着装置は、装置本体たるフレーム(図示せず)を有している。このフレームには、第1上側支持部(上側支持部)1、第2上側支持部(上側支持部)2、第3上側支持部(上側支持部)3及び第4上側支持部(上側支持部)4が設けられている。

【0009】

第1及び第2上側支持部1,2は、芯材T1を支持するためのものであり、各支持部1,2の下面は、芯材T1の凹湾曲面状をなす背面T1bに対応した凸曲面に形成されている。そして、第1、第2支持部1,2の凸曲面をなす下面に芯材T1の背面T1bが嵌合されることにより、芯材T1がその凸曲面状をなす表面T1aを下方に向けた状態で、しかも表面T1aの幅方向の中央部が両側部より下側に位置した状態で第1、第2支持部1,2に着脱可能に支持されるように構成されている。第1、第2支持部1,2は、芯材T1の長手方向に離間して配置されている。これは、芯材T1の背面T1bが一様な断面形状をしておらず、例えば芯材T1の長手方向の一部に凸部が形成されていることに対応するものであり、凸部を避けるために第1、第2支持部1,2が芯材T1の長手方向に互いに離間して配置されているのである。芯材T1の背面T1bに凸部が形成されていないような場合、あるいは凸部を避けることができるような形状に第1、第2支持部1,2を形成するような場合には、第1、第2支持部1,2を一体に形成してもよい。

【0010】

第3、第4上側支持部3,4は、第1、第2上側支持部1,2に支持された芯材T1の長手方向の両端部背面に着脱可能に嵌合するものである。そのために、第3、第4上側支持部3,4の下面は、芯材T1の背面T1bの両端部に対応した形状を有している。ただし、第3、第4上側支持部3,4は、第1、第2上側支持部1,2に対して芯材T1の長手方向に離れているのみならず、上方に離れて配置されている。したがって、芯材T1を第1、第2上側支持部1,2に嵌合させたときには、第3、第4上側支持部3,4には、芯材T1の両端部が嵌合していない。第3、第4上側支持部3,4は、シリンダ機構5,6のロッド5a,6aの先端部に固定されており、シリンダ機構5,6によって上下方向へ移動させられるようになっている。そして、芯材T1に表皮材T2を接着するときに、第3、第4上側支持部3,4が下方へ移動させられ、芯材T1の両端部にそれぞれ嵌合するようになっている。このようにしたのは、人手によって芯材T1を第1、第2上側支持部1,2に嵌合させると同時に第3、第4上側支持部3,4に嵌合させることが比較的困難である点を考慮したことによる。そのような困難性がない場合には第3、第4上側支持部3,4をそれぞれ第1、第2上側支持部1,2と一体に形成してもよい。したがって、第1、第2上側支持部1,2が一体に形成されるときには、第1〜第4上側支持部1〜4全体が一体に形成されることになる。第3、第4上側支持部3,4は、必ずしも必要なものではない。

【0011】

第1〜第4上側支持部1〜4の下方には、板状下側支持部(第1下側支持部)7及び枠状下側支持部(第2、第3下側支持部)8が配置されている。板状下側支持部7は、長方形の平板状をなしており、第1、第2上側支持部1,2と平行に配置されている。板状下側支持部7の長さは、芯材T1の長さより若干長く設定されている。板状下側支持部7の両端部は、第1、第2上側支持部1,2に取り付けられた芯材T1の両端部から芯材T1の長手方向にそれぞれ突出するように配置されている。板状下側支持部7の幅は、芯材T1の幅の1/3〜1/2に設定されている。板状下側支持部7の幅方向の中央部は、芯材T1の幅方向の中央部の真下に位置させられている。

【0012】

枠状下側支持部8は、長方形の枠状に形成されており、板状下側支持部7を全周にわたって隙間をもって囲むように配置されている。枠状下側支持部8上面は、接着装置が初期状態にあるとき(図1に示す状態にあるとき)には、板状下側支持部7の上面と同一平面上に位置させられている。枠状下側支持部8の上面は、板状下側支持部7の上面より若干上方に配置してもよい。枠状下側支持部8の幅方向における一側部(第2下側支持部)81は、芯材T1の幅方向の一側部より若干外側に位置するように配置されている。したがって、枠状下側支持部8を図3に示す初期位置から図5に示す押圧位置まで移動させると、一側部81の内側の側面が芯材T1の側部と対向する。一側部81の内側の側面には、その上端から下端近傍まで延びる傾斜面81aが形成されている。この傾斜面81aの傾斜角度は、傾斜面81aの上下方向の中央部が対向する芯材T1の側面の傾斜角度とほぼ同一に設定されている。枠状下側支持部材8の幅方向における他側部(第3下側支持部)82は、枠状下側支持部8を幅方向に二分する線分に関して対称に形成されている。したがって、他側部82の内面にも傾斜面82aが形成されている。他側部82を一側部81と対称に形成したのは、芯材T1の一側部と他側部とが対称に形成されたことに伴うものである。したがって、芯材T1の一側部と他側部とが非対称である場合には、一側部81と他側部82とが芯材T1の一側部と他側部とに対応して形成される結果、両者は非対称になる。

【0013】

接着装置のフレームには、軸線を上下方向に向けたシリンダ機構9,10が設けられている。このシリンダ機構9,10のロッド9a,10aの上端部には、板状下側支持部7と枠状下側支持部8とがそれぞれ取り付けられている。したがって、ロッド9aが上下方向へ前進後退することにより、板状下側支持部7が図3に示す初期位置と図4及び図5に示す押圧位置との間を上下方向へ移動させられ、ロッド10aが上下方向へ前進後退することにより、枠状下側支持部8が図3に示す初期位置と図5に示す押圧位置との間をそれぞれ上下方向へ移動させられる。

【0014】

板状下側支持部7及び枠状下側支持部8の上面には、載置部材11が設けられている。載置部材11は、樹脂の発泡体からなるものであり、平板状に形成されている。載置部材11は、適度の厚さ、柔軟性及び強度を有している。この点については後述する。載置部材11の長さは、枠状下側支持部8の長手方向の両端部の対向面間の間隔より短く設定されている。載置部材11の両端部は、枠状下側支持部8の両端部から若干内側に離れて配置されている。ただし、載置部材11の長さは、芯材T1の長さより長くなっている。載置部材11の幅は、枠状下側支持部8の幅より広くなっている。したがって、表皮材T2の幅よりも広くなっている。載置部材11の幅方向の両側部は、枠状下側支持部8から外側に若干突出している。載置部材11の中央部は、板状下側支持部7の上面に固定されている。載置部材11の両側部は、枠状下側支持部8の上面に相対移動可能に載置されている。載置部材11の両側部は、枠状下側支持部8の上面に固定してもよい。

【0015】

次に、上記構成の接着装置を用いて図6及び図7に示すドアトリムTの芯材T1の表面T1aに表皮材T2を接着する場合について説明する。芯材T1に表皮材T2を接着するに際しては、まず接着装置を図1に示す初期状態にする。初期状態においては、第3、第4上側支持部3,4が第1、第2上側支持部1,2に対して所定距離だけ上方へ離間した初期位置に位置するとともに、板状下側支持部7及び枠状下側支持部8が第1、第2上側支持部1,2に対して所定距離だけ下方へ離間した初期位置に位置している。

【0016】

図3に示すように、初期位置に位置している第1、第2上側支持部1,2に芯材T1を取り付ける。芯材T1の下方を向く表面TIaには、接着剤を予め塗布しておく。接着剤の表面T1aへの塗布は、芯材T1を支持部1,2に取り付けた後に行ってもよい。一方、載置部材11の上面には、表皮材T2を所定の位置に載置する。

【0017】

このように準備が完了したら、第3、第4上側支持部3,4をシリンダ機構5,6によって下方へ移動させる。また、板状下側支持部7及び枠状下側支持部8をシリンダ機構9,10によって互いに同一速度で上方へ移動させる。したがって、載置部材11は、水平な状態で上方へ平行移動させられる。第3、第4上側支持部3,4が芯材T1の背面T1aに嵌合すると、それとほぼ同時に板状下側支持部7が載置部材11及び表皮材T2を介して芯材T1の表面T1aの中央部に接触する。第3、第4上側支持部3,4は、芯材T1の背面T1aに嵌合するまで移動すると停止させられる。

【0018】

一方、下側支持部材7,8は表皮材T2が芯材T1に接触した後も所定距離だけさらに上方へ移動させられる。下側支持部材7は、図4に示す所定の位置(押圧位置)までさらに上方へ移動すると停止させられる。このときには、載置部材11の中央部が所定量だけ圧縮変形させられている。つまり、表皮材T2が芯材T1に接触した後さらに押圧位置まで移動した距離の分だけ圧縮変形させられている。この結果、表皮材T2の中央部が載置部材11によって芯材T2の中央部に所定の押圧力で押し付けられている。

【0019】

枠状下側支持部8は、板状下側支持部材7が停止させられた後もさらに上方へ移動させられる。下側支持部8が上方へ移動すると、その両側部81,82が載置部材11の両側部を持ち上げる。この結果、載置部材11が芯材T1の表面T1aに沿って湾曲するように変形され、それに伴って表皮材T2がその中央部側から両側部側へ向かって順次芯材T1の表面T1aに接触する。表皮材T2がその中央部側から両側部側へ向かって芯材T1に順次接触するので、表皮材T2に皺が寄るのを防止することができる。特に、枠状下側支持部8の両側部81,82に載置部材11の両側部を固定した場合には、下側支持部8の上方への移動に伴って載置部11の両側部が上方へ引っ張られて変形し、それに伴って表皮材T2が上方へ引っ張られる。したがって、表皮材T2に皺が寄るのをより一層確実に防止することができる。

【0020】

枠状下側支持部8は、図5に示す所定の位置(押圧位置)まで移動したら停止させられる。この状態では、表皮材T2が下側支持部材7,8により載置部材11を介して芯材T1の表面T1a全体に押し付けられている。このとき、載置部材11がその厚さ方向(表皮材T2の各部の芯材T1に対する押圧方向)に弾性変形可能であるから、表皮材T2の各部が表面T1aにほぼ均一な押圧力で押し付けられる。特に、この実施の形態では、枠状下側支持部8の両側部81,82の傾斜面81a,82aが、芯材T1の表面T1aとの対向箇所における表面T1aの傾斜角度とほぼ同一に設定されているので、表皮材T2を表面T1aにより一層均一な押圧力で押し付けることができる。表皮材T2の各部が芯材T1の表面T1aにほぼ均一な押圧力で押し付けられるので、表面T1a全体に表皮材T2がほぼ一様に接着される。

【0021】

接着が完了したら、下側支持部8を下方へ移動させる。下側支持部8が下側支持部7と同一平面上に達したら、下側支持部7を下側支持部8と一緒に下方へ移動させる。下側支持部8の下方への移動開始と同時に第3、第4上側支持部3,4を上方へ移動させる。そして、下側支持部7,8及び第3、第4上側支持部3,4は、初期位置に達したら停止させる。その後、表皮材T2が接着された芯材T1を第1、第2上側支持部1,2から取り外して、接着作業が完了する。

【0022】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、枠状下側支持部8の一側部81と他側部82とをそれぞれ第2、第3下側支持部としている。つまり、第2、第3下側支持部を一体に形成している。しかし、第2、第3下側支持部は互いに別体に形成してもよい。その場合には、第2、第3支持部をそれぞれ別のシリンダ機構によって上下動させるのが望ましい。

また、上記の実施の形態においては、第1、第2上側支持部1,2を位置固定し、第1下側支持部たる板状下側支持部7を上下方向へ移動させているが、板状下側支持部7を位置固定し、第1、第2上側支持部1,2を上下方向へ移動させてもよい。

【図面の簡単な説明】

【0023】

【図1】この発明に係る接着装置の一実施の形態の概略構成を示す正面図である。

【図2】載置部材を省略した状態で示す図1のX−X矢視図である。

【図3】接着装置が初期状態にあるときにおける図1のY−Y線に沿う拡大断面図である。

【図4】載置部材の中央部が芯材の表面に表皮材を介して押圧接触したときにおける図3と同様の断面図である。

【図5】載置部材が芯材の表面全体に表皮材を介して押圧接触したときにおける図3と同様の断面図である。

【図6】この発明に係る接着装置の接着対象の一例たるピラートリムを示す斜視図である。

【図7】図7に示すピラートリムの拡大断面図である。

【符号の説明】

【0024】

T1 芯材

T1a 表面

T2 表皮材

1 第1上側支持部(上側支持部)

2 第2上側支持部(上側支持部)

3 第3上側支持部(上側支持部)

4 第4上側支持部(上側支持部)

7 板状下側支持部(第1下側支持部)

8 枠状下側支持部

81 (枠状下側支持部の)一側部(第2下側支持部)

81a 傾斜面

82 (枠状下側支持部の)他側部(第3下側支持部)

82a 傾斜面

【特許請求の範囲】

【請求項1】

芯材の凸曲面状をなす表面に表皮材が接着固定されてなる車両用内装品の上記芯材に上記表皮材を接着固定するための車両用内装品の表皮材接着装置であって、

上記凸曲面状をなす表面の中央部を両側部より下側に位置させた状態で上記芯材を支持する上側支持部と、この上支持部の下方に上記芯材の表面の中央部と対向するようにして配置された第1下側支持部と、この第1下側支持部の両側に配置された第2、第3下側支持部と、上記第1、第2、第3下側支持部の上面にわたって設けられ、上面に上記表皮材が載置される載置部材と、上記上側支持部と上記第1下側支持部とのいずれか一方を他方に接近するように移動させ、上記載置部材の中央部を上記芯材の表面の中央部に上記表皮材を介してる押圧接触させる第1移動手段と、上記第2、第3下側支持部を上方へ移動させ、上記載置部材の両側部を上記芯材の表面の両側部に上記表皮材を介して押圧接触させる第2移動手段とを備え、上記載置部が上下方向に所定の厚さを有し、かつ所定の柔軟性を有していることを特徴とする車両用内装品の表皮材接着装置。

【請求項2】

上記第2、第3下側支持部の上記芯材の両側部と対向する各側面が、各側面が対向する上記芯材の両側部とほぼ同一角度でそれぞれ傾斜させられていることを特徴とする請求項1に記載の車両用内装品の表皮材接着装置。

【請求項3】

上記第2、第3下側支持部の両端部が互いに連結されていることを特徴とする請求項1又は2に記載の車両用内装品の表皮材接着装置。

【請求項1】

芯材の凸曲面状をなす表面に表皮材が接着固定されてなる車両用内装品の上記芯材に上記表皮材を接着固定するための車両用内装品の表皮材接着装置であって、

上記凸曲面状をなす表面の中央部を両側部より下側に位置させた状態で上記芯材を支持する上側支持部と、この上支持部の下方に上記芯材の表面の中央部と対向するようにして配置された第1下側支持部と、この第1下側支持部の両側に配置された第2、第3下側支持部と、上記第1、第2、第3下側支持部の上面にわたって設けられ、上面に上記表皮材が載置される載置部材と、上記上側支持部と上記第1下側支持部とのいずれか一方を他方に接近するように移動させ、上記載置部材の中央部を上記芯材の表面の中央部に上記表皮材を介してる押圧接触させる第1移動手段と、上記第2、第3下側支持部を上方へ移動させ、上記載置部材の両側部を上記芯材の表面の両側部に上記表皮材を介して押圧接触させる第2移動手段とを備え、上記載置部が上下方向に所定の厚さを有し、かつ所定の柔軟性を有していることを特徴とする車両用内装品の表皮材接着装置。

【請求項2】

上記第2、第3下側支持部の上記芯材の両側部と対向する各側面が、各側面が対向する上記芯材の両側部とほぼ同一角度でそれぞれ傾斜させられていることを特徴とする請求項1に記載の車両用内装品の表皮材接着装置。

【請求項3】

上記第2、第3下側支持部の両端部が互いに連結されていることを特徴とする請求項1又は2に記載の車両用内装品の表皮材接着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−130670(P2006−130670A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−318940(P2004−318940)

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]