車両用内装材のリサイクル方法

【課題】 強度が高い品物を成形することができる車両用内装材のリサイクル方法を提供する。

【解決手段】高強度繊維からなる第1及び第2網状体2,6の三辺を縫い合わせることによって残りの一辺が開口した袋体11を構成する。袋体11には、車両用内装材を粉砕してなる小片4aと繊維状ホットメルト接着剤4bとを混合してなる成形材料を詰め込む。その後、袋体11の開口部を閉じる。袋体11並びにその内部に詰め込まれた小片4a及びホットメルト接着剤4bは、加熱しながら加圧することによって平板とする。この平板と表皮とを成形型によって加圧成形し、車両用内装材を得る。

【解決手段】高強度繊維からなる第1及び第2網状体2,6の三辺を縫い合わせることによって残りの一辺が開口した袋体11を構成する。袋体11には、車両用内装材を粉砕してなる小片4aと繊維状ホットメルト接着剤4bとを混合してなる成形材料を詰め込む。その後、袋体11の開口部を閉じる。袋体11並びにその内部に詰め込まれた小片4a及びホットメルト接着剤4bは、加熱しながら加圧することによって平板とする。この平板と表皮とを成形型によって加圧成形し、車両用内装材を得る。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ルーフトリムやシート等の車両用内装材をリサイクルするためのリサイクル方法に関する。

【背景技術】

【0002】

従来、廃棄された車両の内装材や、新規内装材の製造時に発生する端材は、焼却処分されていた。しかし、焼却処分するとCO2が発生し、環境破壊を助長する。また、難燃処理された内装材やガラス繊維を含む内装材は、焼却処分すること自体が難しい。

【0003】

そこで、この出願の出願人は、下記特許文献1に記載されているように、内装材を小片に粉砕し、これに軟質発泡ウレタンとバインダーとを加えて成形材料とし、この成形材料を加圧して成形することにより、内装材をリサイクル利用していた。

【0004】

【特許文献1】特開平6−320542号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記リサイクル方法では、粉砕された内装材の小片どうしがバインダーによって単に接合されているだけであるため、加圧成形された品物の強度が低いという問題があった。

【課題を解決するための手段】

【0006】

この発明は、上記の問題を解決するために、樹脂成分を含む車両用内装材を小片に粉砕し、これにバインダーを加えて成形材料とし、この成形材料を加圧して成形する車両用内装材のリサイクル方法において、上記成形材料の加圧方向における両側に、高強度繊維からなる網状体をそれぞれ配置し、上記二つの網状体及び上記成形材料を同時に加圧して成形することを特徴としている。

この場合、上記二つの網状体によって一つの袋体を構成し、この袋体にその開口部から上記成形材料を詰め込んだ後、上記袋体の開口部を閉じ、次いで上記袋体及び上記成形材料を加圧して成形することが望ましい。特に、上記袋体に上記成形材料を詰め込む前に、上記袋体の内部に臨む上記二つの網状体の内面にフィルム状のホットメルト接着剤を予め設けておくことが望ましい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、成形された品物の両側に網状体がそれぞれ配置されており、各網状体がそれに接する小片に固着する。しかも、網状体は高強度繊維によって構成されている。したがって、品物が網状体によって補強され、その強度が向上する。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1は、この発明に係るリサイクル方法を利用して製造された車両用内装材(品物)の一種であるリアパーセルシェルフ1の断面構造を示す。このリアパーセルシェルフ1は、その背面側(図1において下側)から表面側(図1において上側)に向かって順次配置された第1網状体(網状体)2、第1ホットメルト接着剤(ホットメルト接着剤)3、芯材4、第2ホットメルト接着剤(ホットメルト接着剤)5、第2網状体(網状体)6、第3ホットメルト接着剤7及び表皮8を有している。なお、この発明に係るリサイクル方法は、リアパーセルシェルフ1以外の車両用内装材、例えばリアクォーターパネルやリアゲートパネル等の車両用内装材の製造にも適用可能である。

【0009】

芯材4は、多量の小片4aと、小片4aどうしを固着するホットメルト接着剤(バインダー)4bとを有している。小片4aは、車両用内装材を粉砕してなるものであり、その大きさは5〜10mm程度とされる。小片4aを得るための車両用内装材としては、各種のものを利用可能である。例えば、図2に示すルーフトリム9を利用することができる。このルーフトリム9は、芯材9aと表皮9bとによって構成されている。芯材9aは、例えば硬質のポリプロピレン(PP)やポリエチレン(PE)、あるいはそれらを繊維強化した樹脂(PPF,PEF)からなるものである。一方、表皮9bは、ポリプロピレン、ポリエチレン、あるいはABS樹脂等の樹脂、皮革又は繊維等からなるものであり、厚さの薄い膜状体として形成されている。芯材9aと表皮9bとは、接着や融着等の固着手段によって互いに固着されている。芯材9aと表皮9bとの間には、樹脂を発泡させてなるフォーム層が介在していてもよく、この発明に係るリサイクル方法は、そのような構造を有する車両用内装材もリサイクル対象として利用可能である。

【0010】

一方、芯材4のホットメルト接着剤4bは、互いに隣接する小片4aどうしを接着するとともに、第1及び第2網状体2,6とこれに隣接する小片4aとを接着するためのものであり、例えばオレフィン系の短繊維状のホットメルト接着剤が用いられている。ホットメルト接着剤4bとしては、粒状のものを用いることも可能である。なお、図1においては、ホットメルト接着剤4bが繊維状に描かれているが、ホットメルト接着剤4bは、実際には溶融して小片4aの表面や第1及び第2網状体2,6の表面に付着しており、繊維状になっていることはない。また、小片4aは、互いに接触するよう、稠密な状態で配置されている。

【0011】

第1網状体2は、芯材4を補強し、それによってリアパーセルシェルフ1の強度を向上させるためのものであり、ビニロン繊維、ポリエステル繊維あるいはガラス繊維等の高強度繊維によって網状に形成されている。第1網状体2の網目の大きさは、小片4aが第1網状体2を通過することを防止することができること、リアパーセルシェルフ1の強度等を考慮して適宜に決定される。第2網状体6は、第1網状体2と協働して芯材4を補強するためのものであり、第1網状体2と同様に構成される。

【0012】

第1ホットメルト接着剤3は、第1網状体2とこれに隣接する小片4aとを固着(接着)するためのものであり、例えば30μm程度の厚さを有するフィルム状のものが用いられる。第1ホットメルト接着剤3は、リアパーセルシェルフ1の製造段階で溶融されるため、実際には層状になっていることがほとんどなく、第1網状体2及び小片4aに付着している。なお、第1網状体2と小片4aとをホットメルト接着剤4bだけで十分に高い固着強度をもって接着することができる場合には、第1ホットメルト接着剤3は必ずしも設ける必要がない。第2ホットメルト接着剤5は、第2網状体6とこれに隣接する小片4aとを接着するものである点を除き、第1ホットメルト接着剤3と同様に構成されている。第3ホットメルト接着剤7は、第2網状体6と表皮8とを接着するものである点を除き第1ホットメルト接着剤3と同様に構成されている。

【0013】

表皮8は、車両用内装材としてのリアパーセルシェルフ1の表面を構成するものである。したがって、この発明において利用される車両用内装材の表皮、例えばルーフトリム9の表皮9bと同様に構成されている。この実施の形態では、表皮8が不織布によって構成されている。

【0014】

次に、この発明に係るリサイクル方法について、上記構成のリアパーセルシェルフ1を製造する場合を例にして説明する。リアパーセルシェルフ1の製造に際しては、まず図2に示すルーフトリム9を粉砕機(図示せず)によって粉砕して小片4aを得る。勿論、ルーフトリム9は、廃棄処分されるものである。また、ルーフトリム9以外の車両用内装材を利用することも可能であり、ルーフトリム9等の車両用内装材を新たに製造する際に発生する端材を利用することも可能である。小片4aの大きさは5〜10mm程度にするのが望ましい。

【0015】

小片4aは、短繊維状のホットメルト接着剤4bと一緒にミキサー(図示せず)に投入され、均一に混合されて成形材料になる。小片4aとホットメルト接着剤4bとの混合割合は、小片4aどうしの接着強度を考慮して適宜に定められるが、通常は重量比で小片4a;ホットメルト接着剤4b=90:10〜60:40程度とされる。

【0016】

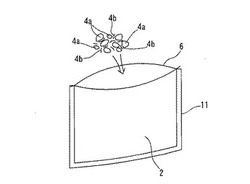

混合された小片4a及びホットメルト接着剤4bからなる成形材料は、図3に示す袋体11に詰め込まれる。袋体11は、第1及び第2網状体2,6を互いに対向させて配置し、両者の周縁部を、その一部を除いて縫い合わせることによって構成されている。この実施の形態では、袋体11が四角形状をなしているので、第1及び第2網状体2,6の3辺が縫い合わされ、残りの1辺が開口させられている。袋体11は、一つの網状体をその中央部において折り曲げて両半部どうしを重ね合わせ、折り曲げ部に隣接する二辺を縫い合わせることによって構成してもよい。

【0017】

袋体11の内部に臨む第1及び第2網状体2,6の内面には、フィルム状の第1及び第2ホットメルト接着剤3,5が内面のほぼ全体にわたってそれぞれ固着されている。フィルム状の第1及び第2ホットメルト接着剤3,5は、袋体11に詰め込まれた小片4a及びホットメルト接着剤4bが袋体11から外部に抜け出ることを防止する。したがって、この場合には、網状体2,6の網目の大きさを、小片4aの大きさを考慮することなく、芯材4に対する第1及び第2網状体2,6の補強強度だけを考慮して決定することができる。

【0018】

袋体11は、所定量の小片4a及びホットメルト接着剤4bを詰め込まれた後、開口部が縫製等によって閉じられる。袋体11に小片4a及びホットメルト接着剤4bを詰め込んだ場合には、小片4a及びホットメルト接着剤4bからなる成形材料の両側に第1及び第2網状体2,6を単に配置した場合に比較して、成形材料の搬送中に小片4a及びホットメルト接着剤4bが第1及び第2網状体2,6の間から脱落して散乱することがなく、成形材料を容易に取り扱うことができる。

【0019】

袋体11に小片4a及びホットメルト接着剤4bが詰め込まれたままでは、袋体11の中央部が膨らんだ状態になっている。そこで、図4に示すように、袋体11並びにこれに詰め込まれた小片4a及びホットメルト接着剤4bを一対の加熱板12,12によって平板状に成形する。加熱板12は、少なくともホットメルト接着剤4bを溶融状態にすることができる程度に加熱されているが、小片4aを軟化させることができる程度に加熱されていることが望ましい。一対の加熱板12,12は、互いの対向方向に接近移動させられ、それらの間に配置された袋体11、小片4a及びホットメルト接着剤4bを加熱しながら加圧する。これにより、周縁部を除いて一定の厚さを有する平板13が得られる。この平板13を構成する小片4aは加熱されて軟化し、ホットメルト接着剤4b、第1及び第2ホットメルト接着剤3,5は、溶融状態(半溶融状態)になっている。

【0020】

図5及び図6に示すように、平板13は、直ちに、つまり小片4aが軟化し、かつホットメルト接着剤3,4b,5が溶融した状態を維持しているうちに、上下に対向して配置された上型(雌型)14及び下型(雄型)15間に配置される。勿論、平板13と上型14との間には、第3ホットメルト接着剤7及び表皮8が配置される。そして、上型14及び下型15を型締めする。これにより、平板13及び表皮8が所望の形状に成形される。これと同時に、第3ホットメルト接着剤7が平板13の熱によって溶融される。成形後、ホットメルト接着剤3,4b,5,7が固化したら、成形された平板13のうちの余分な部分、この実施の形態では周縁部をトリミング(除去)することにより、リアパーセルシェルフ1が得られる。

【0021】

このようにして製造されたリアパーセルシェルフ1においては、芯材4の両側に高強度繊維からなる第1及び第2網状体2,6が接着されており、芯材4が第1及び第2網状体2,6によって補強される。したがって、リアパーセルシェルフ1の強度を向上させることができる。逆に、第1、第2網状体2,6によって芯材4を補強することができるので、芯材4を構成する小片4の大きさを従来のリサイクル方法を採用する場合に比して大きくしてもよく、その分だけ粉砕に要する時間を短縮することができる。

【0022】

図7及び図8は、この発明の第2実施の形態を示す。この実施の形態においては、小片4aに流動性を有する液状の接着剤(図示せず)が混合されている。液状の接着剤としては、例えばウレタン系やポリエステート系の接着剤が用いられている。小片4aと接着剤とを混合してなる成形材料16は、図7に示すように、水平に配置された第1網状体2の上に山状に載置される。次に、プレート17を水平方向へ往復動させるとともに、往復動の両端で下方へ移動させることを繰り返すことにより、山状の成形材料16が平らな状態にされる。その後、成形材料16の上に第2網状体6が載置される。これにより、第1網状体2、成形材料16及び第2網状体6からなる積層体18が構成される。

【0023】

積層体18は、その大きさが製造されるべきリアパーセルシェルフ1に対応した大きさであるときには、そのまま次の成形工程に移送されるが、リアパーセルシェルフ1の数倍程度の大きさであるときには、適宜の大きさに裁断される。また、積層体18には、触媒がスプレー等によって散布され、接着剤が固化しない程度であるあるが、活性化される。

【0024】

その後、積層体18が上記の実施の形態と同様に、上下の型14,15を用いて成形される。ただし、上記の実施の形態では、ホットメルト接着剤3,4b,5が加熱溶融されているとともに、小片4aが加熱軟化されているので、平板13及び表皮8をコールドプレス成形することができたが、この実施の形態では、第1〜第3ホットメルト接着剤3,5,7が加熱溶融されておらず、小片4aも加熱軟化されていない。また、成形材料16中の接着剤が加熱によって固化促進されていない。そこで、上下の型14,15を予め所定の温度に加熱しておき、積層体18及び表皮8をホットプレス成形する。その他の構成は、上記実施の形態と同様である。

【図面の簡単な説明】

【0025】

【図1】この発明に係るリサイクル方法によって製造された車両用内装材の一例であるリアパーセルシェルフの一部の拡大断面図である。

【図2】この発明に係るリサイクル方法によってリサイクル利用される車両用内装材の一例であるルーフトリムの一部の拡大断面図である。

【図3】この発明に係るリサイクル方法において使用される袋体の一例を示す斜視図である。

【図4】この発明に係るリサイクル方法の一工程であるホットプレス工程を示す図である。

【図5】この発明に係るリサイクル方法の一工程であるコールドプレス成形に用いられる上下の型を型締めする前の状態で示す断面図である。

【図6】同上下の型を型締めした状態で示す断面図である。

【図7】この発明に係るリサイクル方法の一工程である積層体の製造工程を示す断面図である。

【図8】同工程で製造された積層体を示す断面図である。

【符号の説明】

【0026】

2 第1網状体(網状体)

3 第1ホットメルト接着剤(ホットメルト接着剤)

4a 小片

4b ホットメルト接着剤(バインダー)

5 第2ホットメルト接着剤(ホットメルト接着剤)

6 第2網状体(網状体)

9 ルーフトリム(車両用内装材)

11 袋体

16 成形材料

【技術分野】

【0001】

この発明は、ルーフトリムやシート等の車両用内装材をリサイクルするためのリサイクル方法に関する。

【背景技術】

【0002】

従来、廃棄された車両の内装材や、新規内装材の製造時に発生する端材は、焼却処分されていた。しかし、焼却処分するとCO2が発生し、環境破壊を助長する。また、難燃処理された内装材やガラス繊維を含む内装材は、焼却処分すること自体が難しい。

【0003】

そこで、この出願の出願人は、下記特許文献1に記載されているように、内装材を小片に粉砕し、これに軟質発泡ウレタンとバインダーとを加えて成形材料とし、この成形材料を加圧して成形することにより、内装材をリサイクル利用していた。

【0004】

【特許文献1】特開平6−320542号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記リサイクル方法では、粉砕された内装材の小片どうしがバインダーによって単に接合されているだけであるため、加圧成形された品物の強度が低いという問題があった。

【課題を解決するための手段】

【0006】

この発明は、上記の問題を解決するために、樹脂成分を含む車両用内装材を小片に粉砕し、これにバインダーを加えて成形材料とし、この成形材料を加圧して成形する車両用内装材のリサイクル方法において、上記成形材料の加圧方向における両側に、高強度繊維からなる網状体をそれぞれ配置し、上記二つの網状体及び上記成形材料を同時に加圧して成形することを特徴としている。

この場合、上記二つの網状体によって一つの袋体を構成し、この袋体にその開口部から上記成形材料を詰め込んだ後、上記袋体の開口部を閉じ、次いで上記袋体及び上記成形材料を加圧して成形することが望ましい。特に、上記袋体に上記成形材料を詰め込む前に、上記袋体の内部に臨む上記二つの網状体の内面にフィルム状のホットメルト接着剤を予め設けておくことが望ましい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、成形された品物の両側に網状体がそれぞれ配置されており、各網状体がそれに接する小片に固着する。しかも、網状体は高強度繊維によって構成されている。したがって、品物が網状体によって補強され、その強度が向上する。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1は、この発明に係るリサイクル方法を利用して製造された車両用内装材(品物)の一種であるリアパーセルシェルフ1の断面構造を示す。このリアパーセルシェルフ1は、その背面側(図1において下側)から表面側(図1において上側)に向かって順次配置された第1網状体(網状体)2、第1ホットメルト接着剤(ホットメルト接着剤)3、芯材4、第2ホットメルト接着剤(ホットメルト接着剤)5、第2網状体(網状体)6、第3ホットメルト接着剤7及び表皮8を有している。なお、この発明に係るリサイクル方法は、リアパーセルシェルフ1以外の車両用内装材、例えばリアクォーターパネルやリアゲートパネル等の車両用内装材の製造にも適用可能である。

【0009】

芯材4は、多量の小片4aと、小片4aどうしを固着するホットメルト接着剤(バインダー)4bとを有している。小片4aは、車両用内装材を粉砕してなるものであり、その大きさは5〜10mm程度とされる。小片4aを得るための車両用内装材としては、各種のものを利用可能である。例えば、図2に示すルーフトリム9を利用することができる。このルーフトリム9は、芯材9aと表皮9bとによって構成されている。芯材9aは、例えば硬質のポリプロピレン(PP)やポリエチレン(PE)、あるいはそれらを繊維強化した樹脂(PPF,PEF)からなるものである。一方、表皮9bは、ポリプロピレン、ポリエチレン、あるいはABS樹脂等の樹脂、皮革又は繊維等からなるものであり、厚さの薄い膜状体として形成されている。芯材9aと表皮9bとは、接着や融着等の固着手段によって互いに固着されている。芯材9aと表皮9bとの間には、樹脂を発泡させてなるフォーム層が介在していてもよく、この発明に係るリサイクル方法は、そのような構造を有する車両用内装材もリサイクル対象として利用可能である。

【0010】

一方、芯材4のホットメルト接着剤4bは、互いに隣接する小片4aどうしを接着するとともに、第1及び第2網状体2,6とこれに隣接する小片4aとを接着するためのものであり、例えばオレフィン系の短繊維状のホットメルト接着剤が用いられている。ホットメルト接着剤4bとしては、粒状のものを用いることも可能である。なお、図1においては、ホットメルト接着剤4bが繊維状に描かれているが、ホットメルト接着剤4bは、実際には溶融して小片4aの表面や第1及び第2網状体2,6の表面に付着しており、繊維状になっていることはない。また、小片4aは、互いに接触するよう、稠密な状態で配置されている。

【0011】

第1網状体2は、芯材4を補強し、それによってリアパーセルシェルフ1の強度を向上させるためのものであり、ビニロン繊維、ポリエステル繊維あるいはガラス繊維等の高強度繊維によって網状に形成されている。第1網状体2の網目の大きさは、小片4aが第1網状体2を通過することを防止することができること、リアパーセルシェルフ1の強度等を考慮して適宜に決定される。第2網状体6は、第1網状体2と協働して芯材4を補強するためのものであり、第1網状体2と同様に構成される。

【0012】

第1ホットメルト接着剤3は、第1網状体2とこれに隣接する小片4aとを固着(接着)するためのものであり、例えば30μm程度の厚さを有するフィルム状のものが用いられる。第1ホットメルト接着剤3は、リアパーセルシェルフ1の製造段階で溶融されるため、実際には層状になっていることがほとんどなく、第1網状体2及び小片4aに付着している。なお、第1網状体2と小片4aとをホットメルト接着剤4bだけで十分に高い固着強度をもって接着することができる場合には、第1ホットメルト接着剤3は必ずしも設ける必要がない。第2ホットメルト接着剤5は、第2網状体6とこれに隣接する小片4aとを接着するものである点を除き、第1ホットメルト接着剤3と同様に構成されている。第3ホットメルト接着剤7は、第2網状体6と表皮8とを接着するものである点を除き第1ホットメルト接着剤3と同様に構成されている。

【0013】

表皮8は、車両用内装材としてのリアパーセルシェルフ1の表面を構成するものである。したがって、この発明において利用される車両用内装材の表皮、例えばルーフトリム9の表皮9bと同様に構成されている。この実施の形態では、表皮8が不織布によって構成されている。

【0014】

次に、この発明に係るリサイクル方法について、上記構成のリアパーセルシェルフ1を製造する場合を例にして説明する。リアパーセルシェルフ1の製造に際しては、まず図2に示すルーフトリム9を粉砕機(図示せず)によって粉砕して小片4aを得る。勿論、ルーフトリム9は、廃棄処分されるものである。また、ルーフトリム9以外の車両用内装材を利用することも可能であり、ルーフトリム9等の車両用内装材を新たに製造する際に発生する端材を利用することも可能である。小片4aの大きさは5〜10mm程度にするのが望ましい。

【0015】

小片4aは、短繊維状のホットメルト接着剤4bと一緒にミキサー(図示せず)に投入され、均一に混合されて成形材料になる。小片4aとホットメルト接着剤4bとの混合割合は、小片4aどうしの接着強度を考慮して適宜に定められるが、通常は重量比で小片4a;ホットメルト接着剤4b=90:10〜60:40程度とされる。

【0016】

混合された小片4a及びホットメルト接着剤4bからなる成形材料は、図3に示す袋体11に詰め込まれる。袋体11は、第1及び第2網状体2,6を互いに対向させて配置し、両者の周縁部を、その一部を除いて縫い合わせることによって構成されている。この実施の形態では、袋体11が四角形状をなしているので、第1及び第2網状体2,6の3辺が縫い合わされ、残りの1辺が開口させられている。袋体11は、一つの網状体をその中央部において折り曲げて両半部どうしを重ね合わせ、折り曲げ部に隣接する二辺を縫い合わせることによって構成してもよい。

【0017】

袋体11の内部に臨む第1及び第2網状体2,6の内面には、フィルム状の第1及び第2ホットメルト接着剤3,5が内面のほぼ全体にわたってそれぞれ固着されている。フィルム状の第1及び第2ホットメルト接着剤3,5は、袋体11に詰め込まれた小片4a及びホットメルト接着剤4bが袋体11から外部に抜け出ることを防止する。したがって、この場合には、網状体2,6の網目の大きさを、小片4aの大きさを考慮することなく、芯材4に対する第1及び第2網状体2,6の補強強度だけを考慮して決定することができる。

【0018】

袋体11は、所定量の小片4a及びホットメルト接着剤4bを詰め込まれた後、開口部が縫製等によって閉じられる。袋体11に小片4a及びホットメルト接着剤4bを詰め込んだ場合には、小片4a及びホットメルト接着剤4bからなる成形材料の両側に第1及び第2網状体2,6を単に配置した場合に比較して、成形材料の搬送中に小片4a及びホットメルト接着剤4bが第1及び第2網状体2,6の間から脱落して散乱することがなく、成形材料を容易に取り扱うことができる。

【0019】

袋体11に小片4a及びホットメルト接着剤4bが詰め込まれたままでは、袋体11の中央部が膨らんだ状態になっている。そこで、図4に示すように、袋体11並びにこれに詰め込まれた小片4a及びホットメルト接着剤4bを一対の加熱板12,12によって平板状に成形する。加熱板12は、少なくともホットメルト接着剤4bを溶融状態にすることができる程度に加熱されているが、小片4aを軟化させることができる程度に加熱されていることが望ましい。一対の加熱板12,12は、互いの対向方向に接近移動させられ、それらの間に配置された袋体11、小片4a及びホットメルト接着剤4bを加熱しながら加圧する。これにより、周縁部を除いて一定の厚さを有する平板13が得られる。この平板13を構成する小片4aは加熱されて軟化し、ホットメルト接着剤4b、第1及び第2ホットメルト接着剤3,5は、溶融状態(半溶融状態)になっている。

【0020】

図5及び図6に示すように、平板13は、直ちに、つまり小片4aが軟化し、かつホットメルト接着剤3,4b,5が溶融した状態を維持しているうちに、上下に対向して配置された上型(雌型)14及び下型(雄型)15間に配置される。勿論、平板13と上型14との間には、第3ホットメルト接着剤7及び表皮8が配置される。そして、上型14及び下型15を型締めする。これにより、平板13及び表皮8が所望の形状に成形される。これと同時に、第3ホットメルト接着剤7が平板13の熱によって溶融される。成形後、ホットメルト接着剤3,4b,5,7が固化したら、成形された平板13のうちの余分な部分、この実施の形態では周縁部をトリミング(除去)することにより、リアパーセルシェルフ1が得られる。

【0021】

このようにして製造されたリアパーセルシェルフ1においては、芯材4の両側に高強度繊維からなる第1及び第2網状体2,6が接着されており、芯材4が第1及び第2網状体2,6によって補強される。したがって、リアパーセルシェルフ1の強度を向上させることができる。逆に、第1、第2網状体2,6によって芯材4を補強することができるので、芯材4を構成する小片4の大きさを従来のリサイクル方法を採用する場合に比して大きくしてもよく、その分だけ粉砕に要する時間を短縮することができる。

【0022】

図7及び図8は、この発明の第2実施の形態を示す。この実施の形態においては、小片4aに流動性を有する液状の接着剤(図示せず)が混合されている。液状の接着剤としては、例えばウレタン系やポリエステート系の接着剤が用いられている。小片4aと接着剤とを混合してなる成形材料16は、図7に示すように、水平に配置された第1網状体2の上に山状に載置される。次に、プレート17を水平方向へ往復動させるとともに、往復動の両端で下方へ移動させることを繰り返すことにより、山状の成形材料16が平らな状態にされる。その後、成形材料16の上に第2網状体6が載置される。これにより、第1網状体2、成形材料16及び第2網状体6からなる積層体18が構成される。

【0023】

積層体18は、その大きさが製造されるべきリアパーセルシェルフ1に対応した大きさであるときには、そのまま次の成形工程に移送されるが、リアパーセルシェルフ1の数倍程度の大きさであるときには、適宜の大きさに裁断される。また、積層体18には、触媒がスプレー等によって散布され、接着剤が固化しない程度であるあるが、活性化される。

【0024】

その後、積層体18が上記の実施の形態と同様に、上下の型14,15を用いて成形される。ただし、上記の実施の形態では、ホットメルト接着剤3,4b,5が加熱溶融されているとともに、小片4aが加熱軟化されているので、平板13及び表皮8をコールドプレス成形することができたが、この実施の形態では、第1〜第3ホットメルト接着剤3,5,7が加熱溶融されておらず、小片4aも加熱軟化されていない。また、成形材料16中の接着剤が加熱によって固化促進されていない。そこで、上下の型14,15を予め所定の温度に加熱しておき、積層体18及び表皮8をホットプレス成形する。その他の構成は、上記実施の形態と同様である。

【図面の簡単な説明】

【0025】

【図1】この発明に係るリサイクル方法によって製造された車両用内装材の一例であるリアパーセルシェルフの一部の拡大断面図である。

【図2】この発明に係るリサイクル方法によってリサイクル利用される車両用内装材の一例であるルーフトリムの一部の拡大断面図である。

【図3】この発明に係るリサイクル方法において使用される袋体の一例を示す斜視図である。

【図4】この発明に係るリサイクル方法の一工程であるホットプレス工程を示す図である。

【図5】この発明に係るリサイクル方法の一工程であるコールドプレス成形に用いられる上下の型を型締めする前の状態で示す断面図である。

【図6】同上下の型を型締めした状態で示す断面図である。

【図7】この発明に係るリサイクル方法の一工程である積層体の製造工程を示す断面図である。

【図8】同工程で製造された積層体を示す断面図である。

【符号の説明】

【0026】

2 第1網状体(網状体)

3 第1ホットメルト接着剤(ホットメルト接着剤)

4a 小片

4b ホットメルト接着剤(バインダー)

5 第2ホットメルト接着剤(ホットメルト接着剤)

6 第2網状体(網状体)

9 ルーフトリム(車両用内装材)

11 袋体

16 成形材料

【特許請求の範囲】

【請求項1】

樹脂成分を含む車両用内装材を小片に粉砕し、これにバインダーを加えて成形材料とし、この成形材料を加圧して成形する車両用内装材のリサイクル方法において、

上記成形材料の加圧方向における両側に、高強度繊維からなる網状体をそれぞれ配置し、上記二つの網状体及び上記成形材料を同時に加圧して成形することを特徴とする車両用内装材のリサイクル方法。

【請求項2】

上記二つの網状体によって一つの袋体を構成し、この袋体にその開口部から上記成形材料を詰め込んだ後、上記袋体の開口部を閉じ、次いで上記袋体及び上記成形材料を加圧して成形することを特徴とする請求項1に記載の車両用内装材のリサイクル方法。

【請求項3】

上記袋体に上記成形材料を詰め込む前に、上記袋体の内部に臨む上記二つの網状体の内面にフィルム状のホットメルト接着剤を予め設けておくことを特徴とする請求項2に記載の車両用内装材のリサイクル方法。

【請求項1】

樹脂成分を含む車両用内装材を小片に粉砕し、これにバインダーを加えて成形材料とし、この成形材料を加圧して成形する車両用内装材のリサイクル方法において、

上記成形材料の加圧方向における両側に、高強度繊維からなる網状体をそれぞれ配置し、上記二つの網状体及び上記成形材料を同時に加圧して成形することを特徴とする車両用内装材のリサイクル方法。

【請求項2】

上記二つの網状体によって一つの袋体を構成し、この袋体にその開口部から上記成形材料を詰め込んだ後、上記袋体の開口部を閉じ、次いで上記袋体及び上記成形材料を加圧して成形することを特徴とする請求項1に記載の車両用内装材のリサイクル方法。

【請求項3】

上記袋体に上記成形材料を詰め込む前に、上記袋体の内部に臨む上記二つの網状体の内面にフィルム状のホットメルト接着剤を予め設けておくことを特徴とする請求項2に記載の車両用内装材のリサイクル方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−115883(P2010−115883A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−291699(P2008−291699)

【出願日】平成20年11月14日(2008.11.14)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月14日(2008.11.14)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]