車両用内装材の表皮の固着方法

【課題】 車両用内装材の表皮を芯材に容易に固着することができる固着方法を提供する。

【解決手段】芯材2の互いに直交する第1面部2a及び第2面部2bに表皮の素材3Aを固着するために、上下に対向して配置された第1金型11及び第2金型12を用いる。第1金型11には、装着部11aを形成する。この装着部11aは、当該装着部11aに芯材2を装着したとき、第1、第2面部2a,2bのなす角を二等分する二等分線が上下方向を向くように形成する。第2金型12には、素材3Aを第1、第2面部2a,2bに押し付ける成形面12aを形成する。

【解決手段】芯材2の互いに直交する第1面部2a及び第2面部2bに表皮の素材3Aを固着するために、上下に対向して配置された第1金型11及び第2金型12を用いる。第1金型11には、装着部11aを形成する。この装着部11aは、当該装着部11aに芯材2を装着したとき、第1、第2面部2a,2bのなす角を二等分する二等分線が上下方向を向くように形成する。第2金型12には、素材3Aを第1、第2面部2a,2bに押し付ける成形面12aを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ドアトリム等の車両用内装材の表皮を芯材に固着するための固着方法に関する。

【背景技術】

【0002】

図5にドアトリムの一例を示す。このドアトリム1は、ドアトリム1全体を一定の形状に維持するために所定の強度を有する芯材2と、この芯材2の表面に固着された表皮3とによって構成されている。芯材2と表皮3との間には、フォーム部(図示せず)が設けられることもある。その場合には、芯材2の表面にフォーム部が固着され、フォーム部の表面に表皮が固着される。

【0003】

上記構成のドアトリム1の芯材2に表皮3を固着する場合には、図6に示すように、互いに対向して配置された下型4と上型5とが用いられる。下型4には、装着部4aが形成されており、この装着部4aには射出成形法等によって予め成形された芯材2が装着される。芯材2の表面には、接着剤(図示せず)塗布されている。一方、上型5には、表皮3の表面に対応した形状の成形面5aが形成されている。下型4と上型5との間には、表皮3となるべきシート状の素材3Aが配置され、その左右両端部が二組の挟持部材6,6によってそれぞれ挟持されている。下型4と上型5を接近移動させて型締めすると、素材3Aが芯材2の表面に押し付けられ、芯材2に接着される(特許文献1参照)。接着後、芯材2からはみ出た素材3Aの周縁部が切除され、素材3Aが表皮3になる。

【0004】

【特許文献1】特開平9−39013号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の固着方法においては、表皮3の一部が過度に薄くなってしまったり、破断したりするという問題があった。すなわち、芯材2の表面には、互いに直交する第1、第2面部2a,2bと、第2面部2bとのなす角が小さい第3面部2cとが形成されており、芯材2に素材3Aを固着する場合には、第1面部2aが上型5と対向し、かつ第2及び第3面部2b,2cが上型5の移動方向と直交ないしはほぼ直交する方向に向くように取り付けられる。この状態で上下の型4,5を型締めすると、素材3Aのうちの第2面部2bになる部分が大きく引き伸ばされる。このため、表皮3のうちの第2面部2bを覆う部分の厚さが過度に薄くなったり、破断したりするという問題が生じることがあったのである。

【課題を解決するための手段】

【0006】

上記の問題を解決するために、第1の発明は、芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部が形成された車両用内装材の上記芯材の上記第1、第2面部に上記表皮の素材を固着するための固着方法において、互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、上記第1、第2金型間に上記素材を配置する工程と、上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程とを有し、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴としている。

また、第2の発明は、芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、互いに対向して配置された第1及び第2金型によって上記素材を上記芯材の上記第1、第2面部に押し付ける第1工程と、この第1工程の後に行われ、互いに対向して配置された第3及び第4金型によって上記素材を上記芯材の上記第3面部に押し付ける第2工程とを有し、上記第1工程では、上記芯材が上記第1金型に、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように取り付けられるとともに、上記第1、第2金型間に上記素材が配置され、その後上記第1金型と上記第2金型とが型締めされ、上記素材が上記第2金型によって上記芯材の上記第1及び第2面部に押し付けられ、上記第2工程では、上記芯材が上記第3金型に、上記第3面部全体が第4金型側に向かって露出するように取り付けられ、その後上記第3金型と上記第4金型とが型締めされ、上記第4金型によって上記素材が上記芯材の上記第3面部に押し付けられることを特徴としている。

さらに、第3の発明は、芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、上記第1、第2金型間に上記素材を配置する工程と、上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程と、上記第1金型の側方に配置された可動金型を上記第1金型に接近移動させて、上記素材を上記芯材の第3面部に押し付ける工程とを有し、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴としている。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、第1、第2金型の対向方向に対する第2面部のなす角度が第1、第2面部のなす角度より小さいので、素材の第2面部に対応した部分を第2金型に押し付けるとき、当該部分が引き伸ばされる量を小さくすることができる。したがって、表皮の第2面部に対応する部分が過度に薄くなったり、破断したりすることを防止することができる。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。なお、以下に述べる実施の形態は、図5に示すドアトリム(車両用内装材)1の芯材2と表皮3(素材3A)とを固着するものである。勿論、この発明は、ドアトリム1以外の車両用内装材にも適用可能である。

【0009】

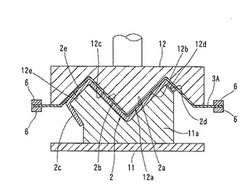

まず、図1〜図3を参照してこの発明の第1実施の形態を説明する。図1は、第1実施の形態の第1工程において用いられる下型(第1金型)11と上型(第2金型)12とを示す。下型11の上型12と対向する上面には、芯材2が装着される装着部11aが形成されている。この装着部11aは、当該装着部11aに芯材2が装着されたとき、芯材2の第1及び第2面部2a,2bと、下型11と上型12との型締め方向(対向方向)とのなす各角度が、第1面部2aと第2面部2bとのなす角度より小さくなるように形成されている。特に、この実施の形態では、第1、第2面部2a,2bのなす角の2等分線が型締め方向とほぼ平行になるように、装着部11aが形成されている。この結果、第1、第2面部2a,2bと型締め方向とのなす各角度が、ほぼ45°になっており、第2面部2aと直交する第4面部2d、及び第2面部2bと第3面部2cとの間に第1面部2aとほぼ平行に形成された第5面部2eが、上型12側を向かって斜め上方を向くように、型締め方向に対してほぼ45°だけ傾斜している。その一方、第3面部2cは、第2面部2bとのなす角度が5°〜20°程度と小さく、型締め方向と第2面部2bとのなす角度より小さいので、斜め下方を向き、上型12側に露出することがない。

【0010】

なお、第3面部2cが斜め下方を向き、その結果下方へ向かうにしたがって芯材2の第4面部2dに接近するように、つまり内側に向かうように傾斜しているので、芯材2の第3面部2cを有する部分がいわゆるアンダーカット部となるが、芯材2は、次のいずれかの方法によって装着部11aに取り付け、取り外すことができる。第1の方法は、第3面部2c及び第5面部2e側の端部をまず装着部11aに取り付け、その後当該端部を中心として第4面部2d側の端部が装着部11aに接近するように回動させることにより、芯材2を装着部11aに取り付けるものである。第2の方法は、第3部分が上下方向を向くように芯材2を弾性変形させ、芯材2を装着部11aにその上方から装着するものである。第1、第2の方法では、逆の手順によって芯材を装着部11aから取り外すことができる。第3の方法は、装着部11aのうちの第3及び第5面部2c,2eに対応する部分を可動コアとする方法である。

【0011】

上型12の下型11との対向する下面には、成形面12aが形成されている。この成形面12aは、素材3Aを芯材2の表面に押し付けるためのものであり、素材3Aを芯材2の第1面部2a、第2面部2b、第4面部2d及び第5面部にそれぞれ押し付ける第1〜第4押圧部12b〜12eを有している。第1〜第4押圧部12b〜12eは、表皮3の対応する各部の表面と同一の形状を有しており、表皮3の各部の表面は、芯材2の表面とほぼ同一(相似)な形状になっている。したがって、第1〜第4押圧面部12b〜12eは、型締め方向に対してほぼ45°傾斜している。ただし、第1及び第3押圧面部12b,12dと第2及び第4押圧面部12c,12eは、傾斜方向が互いに逆になっている。この結果、成形面12a全体の断面形状が略鋸刃状になっている。

【0012】

上記構成の下型11及び上型12を用いて素材3Aを芯材2の表面に接着する場合には、装着部11aに芯材2を装着する。芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eには、予め接着剤を塗布しておく。下型11と上型12との間には、素材3Aを型締め方向と直交するように、つまり水平に配置する。素材3Aは、トリコットのように常温で伸張性を有するものであるときには加熱する必要がないが、例えばポリプロピレン(PP)、サーモプラスチックオレフィン(TPO)、塩化ビニル(PVC)等のように常温では伸張性が低いものであるときには、引き伸ばすことができるように所定の温度に加熱する。通常、素材3Aの加熱は、芯材2への接着剤の塗布及び装着部11aへの装着が済んだ後で、型締め開始直前に行われる。型締めすると、図2に示すように、素材3Aの各部が第1〜第4押圧面部12b〜12eによって芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eに押し付けられる。このとき、素材3Aのうちの第2面部2bに押し付けられる部分が引き伸ばされるが、第2面部2bと型締め方向とのなす角度が、第2面部2bと第1面部2aとのなす角度より小さくなっているから、素材3Aの第2面部2bに対応する部分の引き伸ばし量を小さくすることができる。したがって、表皮3の第2面部2bに接着された部分が過度に薄くなったり、破断したりすることを防止することができる。

【0013】

なお、第2面部2bを傾斜させた結果、第1面部2a及び第5面部2eも傾斜することになり、素材3Aの第1、第5面部2a,2eに対応する部分が芯材2への押し付け時に引き伸ばされることになるが、第1、第5面部2a,2eと型締め方向とのなす角度も第1、第2面部2a,2bのなす角度より小さいので、素材3Aの第1、第5面部2a,2eに対応する部分が過度に薄くなったり、破断したりすることがない。

【0014】

その後、下型11と上型12とを型開きするとともに、挟持部材6を素材3Aから外す。そして、芯材2を装着部11aから取り外す。勿論、芯材2の表面には、第3面部2cを除いて素材3Aが接着されている。

【0015】

図3は、第1実施の形態の第2工程において用いられる下型(第3金型)21と上型(第4金型)22とを示す。下型21及び上型22は、芯材2の第3面部2cに素材3Aを接着するためのものである。下型21の上型22との対向面には、芯材2が装着される装着部21aが形成されている。装着部21aは、芯材2を装着したとき、芯材2の第1面部2aが型締め方向を向くように、つまり第1面部2aが型締め方向と直交するように形成されている。装着部21aがこのように構成されているので、装着部21aに芯材2を装着した状態では、芯材2の第3面部2cが上型22側から離間する方向(下方)へ向かうにしたがって外側に向かって突出するように傾斜し、第3面部2c全体が第2金型22側に露出する。第3面部2c全体が上型22側に露出する限り、芯材2は下型21に他の状態で取り付けられてもよい。例えば、第3面部2cが型締め方向(下型21と上型22との対向方向)と直交するように芯材2を下型21に取り付けてもよい。

【0016】

一方、上型22の下型21との対向面には、成形面22aが形成されている。成形面22aは、下型21と上型22とを型締めしたとき、素材3Aを芯材2の第3面部2cに押し付ける押圧部22bを有している。成形面22aは、型締めしたとき、素材3Aを芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eに押し付けるが、押圧部22b以外の部分が素材3Aから離間した状態になっていてもよい。

【0017】

上記構成の下型21と上型22とを用いて芯材2の第3面部2cに素材3Aを接着する場合には、装着部21aに芯材2を装着するとともに、芯材2の第3面部2cに接着剤を塗布する。第3面部2cへの接着剤の塗布は、第1工程から第2工程の型締めまでの間に接着剤が固化せずに接着性を有しているのであれば、第1工程において行っていてもよい。次に、型締めをする。すると、素材3Aが芯材2の第3面部2cに押圧部22bによって押し付けられる。これによって、芯材2の表面全体、つまり第1〜第5面部2a〜2eに素材3Aが接着される。その後、型開きし、装着部21aから芯材2を取り外す。そして、トリミング加工を行う。つまり、芯材2から突出した素材3Aの周縁部を切り落とす。これによって、ドアトリム1が得られる。トリミング加工は、下型21と上型22との型締めと同時に行ってもよい。そのようにすれば、トリミング加工に要する工程を省くことができ、ドアトリム1の製造能率を向上させることができる。

【0018】

図4は、この発明の第2実施の形態を説明するための図である。この実施の形態においても、上記実施の形態と同様に、下型11及び上型12が用いられる。下型11には、芯材2が装着される。下型11と上型12との間には、接着剤が塗布された素材3Aが配置される。そして、素材3Aが芯材2の第1面部2a、第2面部2b、第4面部2d及び第5面部2eに上型12によって押し付けられる。このような工程は、上記実施の形態と同様である。しかし、この実施の形態では、芯材2が下型11から取り外されることなく、下型11に取り付けられたまま素材3Aが芯材2の第3面部2cに固着される。

【0019】

すなわち、この実施の形態では、可動コア(可動金型)13が用いられている。可動コア13は、素材3Aを第3面部2cに押し付けるためのものであり、下型11に対して接近、離間することができるよう、下型11の側方に水平方向へ移動可能に配置されている。可動コア13の下型11側の端面が、成形面13aとされている。成形面13aは、下型11に装着された芯材2の第3面部3cと同一の形状及び傾斜角度を有している。

【0020】

上記可動コア13によって素材3Aを芯材2の第3面部2cに固着する場合には、下型11及び上型12によって素材3Aを芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eに押し付けた後、第3面部2cに近接して配置された挟持部材6,6(図4において左側の挟持部材6,6)による素材3Aの挟持を解除する。これと同時に右側の挟持部材6,6による挟持も解除してもよい。挟持を解除すると、素材3Aの第2面部2c側の端部がその自重によって垂れ下がり、第3面部2cと対向する。素材3Aは、左側の挟持部材6,6を下方へ移動させることによって第3面部2cと対向させることも可能である。次に、可動コア13を下型11に接近移動させる。可動コア13の接近移動は、上型12を離型させた状態で行ってもよく、この実施の形態のように型締めした状態で行ってもよい。可動コア13を所定の位置まで移動させると、押圧面13aが素材3Aを第3面部2cに押し付ける。勿論、第3面部2cには、接着剤が予め塗布されている。したがって、素材3Aを第3面部2cに押し付けると、素材3Aが第3面部2cに接着される。

【0021】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、芯材2の表面に接着剤を塗布することにより、素材3A(表皮3)を芯材2に接着しているが、素材3Aを高温に加熱することにより、素材3Aを芯材2に融着するようにしてもよい。

【図面の簡単な説明】

【0022】

【図1】この発明に係る固着方法の第1実施の形態の第1工程を、下型と上型とを型締めする前の状態で示す断面図である。

【図2】同第1工程を、下型と上型とを型締めした状態で示す断面図である。

【図3】この発明に係る固着方法の第1実施の形態の第2工程を、下型と上型とを型締めした状態で示す断面図である。

【図4】この発明に係る固着方法の第2実施の形態を示す断面図である。

【図5】この発明の固着方法の固着対象の一例であるドアトリムを示す断面図である。

【図6】従来の固着方法を、下型と上型とを型締めする前の状態で示す断面図である。

【符号の説明】

【0023】

1 ドアトリム(車両用内装材)

2 芯材

2a 第1面部

2b 第2面部

2c 第3面部

3 表皮

3A 素材

11 下型(第1金型)

12 上型(第2金型)

13 可動コア(可動金型)

21 下型(第3金型)

22 上型(第4金型)

【技術分野】

【0001】

この発明は、ドアトリム等の車両用内装材の表皮を芯材に固着するための固着方法に関する。

【背景技術】

【0002】

図5にドアトリムの一例を示す。このドアトリム1は、ドアトリム1全体を一定の形状に維持するために所定の強度を有する芯材2と、この芯材2の表面に固着された表皮3とによって構成されている。芯材2と表皮3との間には、フォーム部(図示せず)が設けられることもある。その場合には、芯材2の表面にフォーム部が固着され、フォーム部の表面に表皮が固着される。

【0003】

上記構成のドアトリム1の芯材2に表皮3を固着する場合には、図6に示すように、互いに対向して配置された下型4と上型5とが用いられる。下型4には、装着部4aが形成されており、この装着部4aには射出成形法等によって予め成形された芯材2が装着される。芯材2の表面には、接着剤(図示せず)塗布されている。一方、上型5には、表皮3の表面に対応した形状の成形面5aが形成されている。下型4と上型5との間には、表皮3となるべきシート状の素材3Aが配置され、その左右両端部が二組の挟持部材6,6によってそれぞれ挟持されている。下型4と上型5を接近移動させて型締めすると、素材3Aが芯材2の表面に押し付けられ、芯材2に接着される(特許文献1参照)。接着後、芯材2からはみ出た素材3Aの周縁部が切除され、素材3Aが表皮3になる。

【0004】

【特許文献1】特開平9−39013号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の固着方法においては、表皮3の一部が過度に薄くなってしまったり、破断したりするという問題があった。すなわち、芯材2の表面には、互いに直交する第1、第2面部2a,2bと、第2面部2bとのなす角が小さい第3面部2cとが形成されており、芯材2に素材3Aを固着する場合には、第1面部2aが上型5と対向し、かつ第2及び第3面部2b,2cが上型5の移動方向と直交ないしはほぼ直交する方向に向くように取り付けられる。この状態で上下の型4,5を型締めすると、素材3Aのうちの第2面部2bになる部分が大きく引き伸ばされる。このため、表皮3のうちの第2面部2bを覆う部分の厚さが過度に薄くなったり、破断したりするという問題が生じることがあったのである。

【課題を解決するための手段】

【0006】

上記の問題を解決するために、第1の発明は、芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部が形成された車両用内装材の上記芯材の上記第1、第2面部に上記表皮の素材を固着するための固着方法において、互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、上記第1、第2金型間に上記素材を配置する工程と、上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程とを有し、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴としている。

また、第2の発明は、芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、互いに対向して配置された第1及び第2金型によって上記素材を上記芯材の上記第1、第2面部に押し付ける第1工程と、この第1工程の後に行われ、互いに対向して配置された第3及び第4金型によって上記素材を上記芯材の上記第3面部に押し付ける第2工程とを有し、上記第1工程では、上記芯材が上記第1金型に、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように取り付けられるとともに、上記第1、第2金型間に上記素材が配置され、その後上記第1金型と上記第2金型とが型締めされ、上記素材が上記第2金型によって上記芯材の上記第1及び第2面部に押し付けられ、上記第2工程では、上記芯材が上記第3金型に、上記第3面部全体が第4金型側に向かって露出するように取り付けられ、その後上記第3金型と上記第4金型とが型締めされ、上記第4金型によって上記素材が上記芯材の上記第3面部に押し付けられることを特徴としている。

さらに、第3の発明は、芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、上記第1、第2金型間に上記素材を配置する工程と、上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程と、上記第1金型の側方に配置された可動金型を上記第1金型に接近移動させて、上記素材を上記芯材の第3面部に押し付ける工程とを有し、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴としている。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、第1、第2金型の対向方向に対する第2面部のなす角度が第1、第2面部のなす角度より小さいので、素材の第2面部に対応した部分を第2金型に押し付けるとき、当該部分が引き伸ばされる量を小さくすることができる。したがって、表皮の第2面部に対応する部分が過度に薄くなったり、破断したりすることを防止することができる。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。なお、以下に述べる実施の形態は、図5に示すドアトリム(車両用内装材)1の芯材2と表皮3(素材3A)とを固着するものである。勿論、この発明は、ドアトリム1以外の車両用内装材にも適用可能である。

【0009】

まず、図1〜図3を参照してこの発明の第1実施の形態を説明する。図1は、第1実施の形態の第1工程において用いられる下型(第1金型)11と上型(第2金型)12とを示す。下型11の上型12と対向する上面には、芯材2が装着される装着部11aが形成されている。この装着部11aは、当該装着部11aに芯材2が装着されたとき、芯材2の第1及び第2面部2a,2bと、下型11と上型12との型締め方向(対向方向)とのなす各角度が、第1面部2aと第2面部2bとのなす角度より小さくなるように形成されている。特に、この実施の形態では、第1、第2面部2a,2bのなす角の2等分線が型締め方向とほぼ平行になるように、装着部11aが形成されている。この結果、第1、第2面部2a,2bと型締め方向とのなす各角度が、ほぼ45°になっており、第2面部2aと直交する第4面部2d、及び第2面部2bと第3面部2cとの間に第1面部2aとほぼ平行に形成された第5面部2eが、上型12側を向かって斜め上方を向くように、型締め方向に対してほぼ45°だけ傾斜している。その一方、第3面部2cは、第2面部2bとのなす角度が5°〜20°程度と小さく、型締め方向と第2面部2bとのなす角度より小さいので、斜め下方を向き、上型12側に露出することがない。

【0010】

なお、第3面部2cが斜め下方を向き、その結果下方へ向かうにしたがって芯材2の第4面部2dに接近するように、つまり内側に向かうように傾斜しているので、芯材2の第3面部2cを有する部分がいわゆるアンダーカット部となるが、芯材2は、次のいずれかの方法によって装着部11aに取り付け、取り外すことができる。第1の方法は、第3面部2c及び第5面部2e側の端部をまず装着部11aに取り付け、その後当該端部を中心として第4面部2d側の端部が装着部11aに接近するように回動させることにより、芯材2を装着部11aに取り付けるものである。第2の方法は、第3部分が上下方向を向くように芯材2を弾性変形させ、芯材2を装着部11aにその上方から装着するものである。第1、第2の方法では、逆の手順によって芯材を装着部11aから取り外すことができる。第3の方法は、装着部11aのうちの第3及び第5面部2c,2eに対応する部分を可動コアとする方法である。

【0011】

上型12の下型11との対向する下面には、成形面12aが形成されている。この成形面12aは、素材3Aを芯材2の表面に押し付けるためのものであり、素材3Aを芯材2の第1面部2a、第2面部2b、第4面部2d及び第5面部にそれぞれ押し付ける第1〜第4押圧部12b〜12eを有している。第1〜第4押圧部12b〜12eは、表皮3の対応する各部の表面と同一の形状を有しており、表皮3の各部の表面は、芯材2の表面とほぼ同一(相似)な形状になっている。したがって、第1〜第4押圧面部12b〜12eは、型締め方向に対してほぼ45°傾斜している。ただし、第1及び第3押圧面部12b,12dと第2及び第4押圧面部12c,12eは、傾斜方向が互いに逆になっている。この結果、成形面12a全体の断面形状が略鋸刃状になっている。

【0012】

上記構成の下型11及び上型12を用いて素材3Aを芯材2の表面に接着する場合には、装着部11aに芯材2を装着する。芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eには、予め接着剤を塗布しておく。下型11と上型12との間には、素材3Aを型締め方向と直交するように、つまり水平に配置する。素材3Aは、トリコットのように常温で伸張性を有するものであるときには加熱する必要がないが、例えばポリプロピレン(PP)、サーモプラスチックオレフィン(TPO)、塩化ビニル(PVC)等のように常温では伸張性が低いものであるときには、引き伸ばすことができるように所定の温度に加熱する。通常、素材3Aの加熱は、芯材2への接着剤の塗布及び装着部11aへの装着が済んだ後で、型締め開始直前に行われる。型締めすると、図2に示すように、素材3Aの各部が第1〜第4押圧面部12b〜12eによって芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eに押し付けられる。このとき、素材3Aのうちの第2面部2bに押し付けられる部分が引き伸ばされるが、第2面部2bと型締め方向とのなす角度が、第2面部2bと第1面部2aとのなす角度より小さくなっているから、素材3Aの第2面部2bに対応する部分の引き伸ばし量を小さくすることができる。したがって、表皮3の第2面部2bに接着された部分が過度に薄くなったり、破断したりすることを防止することができる。

【0013】

なお、第2面部2bを傾斜させた結果、第1面部2a及び第5面部2eも傾斜することになり、素材3Aの第1、第5面部2a,2eに対応する部分が芯材2への押し付け時に引き伸ばされることになるが、第1、第5面部2a,2eと型締め方向とのなす角度も第1、第2面部2a,2bのなす角度より小さいので、素材3Aの第1、第5面部2a,2eに対応する部分が過度に薄くなったり、破断したりすることがない。

【0014】

その後、下型11と上型12とを型開きするとともに、挟持部材6を素材3Aから外す。そして、芯材2を装着部11aから取り外す。勿論、芯材2の表面には、第3面部2cを除いて素材3Aが接着されている。

【0015】

図3は、第1実施の形態の第2工程において用いられる下型(第3金型)21と上型(第4金型)22とを示す。下型21及び上型22は、芯材2の第3面部2cに素材3Aを接着するためのものである。下型21の上型22との対向面には、芯材2が装着される装着部21aが形成されている。装着部21aは、芯材2を装着したとき、芯材2の第1面部2aが型締め方向を向くように、つまり第1面部2aが型締め方向と直交するように形成されている。装着部21aがこのように構成されているので、装着部21aに芯材2を装着した状態では、芯材2の第3面部2cが上型22側から離間する方向(下方)へ向かうにしたがって外側に向かって突出するように傾斜し、第3面部2c全体が第2金型22側に露出する。第3面部2c全体が上型22側に露出する限り、芯材2は下型21に他の状態で取り付けられてもよい。例えば、第3面部2cが型締め方向(下型21と上型22との対向方向)と直交するように芯材2を下型21に取り付けてもよい。

【0016】

一方、上型22の下型21との対向面には、成形面22aが形成されている。成形面22aは、下型21と上型22とを型締めしたとき、素材3Aを芯材2の第3面部2cに押し付ける押圧部22bを有している。成形面22aは、型締めしたとき、素材3Aを芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eに押し付けるが、押圧部22b以外の部分が素材3Aから離間した状態になっていてもよい。

【0017】

上記構成の下型21と上型22とを用いて芯材2の第3面部2cに素材3Aを接着する場合には、装着部21aに芯材2を装着するとともに、芯材2の第3面部2cに接着剤を塗布する。第3面部2cへの接着剤の塗布は、第1工程から第2工程の型締めまでの間に接着剤が固化せずに接着性を有しているのであれば、第1工程において行っていてもよい。次に、型締めをする。すると、素材3Aが芯材2の第3面部2cに押圧部22bによって押し付けられる。これによって、芯材2の表面全体、つまり第1〜第5面部2a〜2eに素材3Aが接着される。その後、型開きし、装着部21aから芯材2を取り外す。そして、トリミング加工を行う。つまり、芯材2から突出した素材3Aの周縁部を切り落とす。これによって、ドアトリム1が得られる。トリミング加工は、下型21と上型22との型締めと同時に行ってもよい。そのようにすれば、トリミング加工に要する工程を省くことができ、ドアトリム1の製造能率を向上させることができる。

【0018】

図4は、この発明の第2実施の形態を説明するための図である。この実施の形態においても、上記実施の形態と同様に、下型11及び上型12が用いられる。下型11には、芯材2が装着される。下型11と上型12との間には、接着剤が塗布された素材3Aが配置される。そして、素材3Aが芯材2の第1面部2a、第2面部2b、第4面部2d及び第5面部2eに上型12によって押し付けられる。このような工程は、上記実施の形態と同様である。しかし、この実施の形態では、芯材2が下型11から取り外されることなく、下型11に取り付けられたまま素材3Aが芯材2の第3面部2cに固着される。

【0019】

すなわち、この実施の形態では、可動コア(可動金型)13が用いられている。可動コア13は、素材3Aを第3面部2cに押し付けるためのものであり、下型11に対して接近、離間することができるよう、下型11の側方に水平方向へ移動可能に配置されている。可動コア13の下型11側の端面が、成形面13aとされている。成形面13aは、下型11に装着された芯材2の第3面部3cと同一の形状及び傾斜角度を有している。

【0020】

上記可動コア13によって素材3Aを芯材2の第3面部2cに固着する場合には、下型11及び上型12によって素材3Aを芯材2の第1、第2、第4及び第5面部2a,2b,2d,2eに押し付けた後、第3面部2cに近接して配置された挟持部材6,6(図4において左側の挟持部材6,6)による素材3Aの挟持を解除する。これと同時に右側の挟持部材6,6による挟持も解除してもよい。挟持を解除すると、素材3Aの第2面部2c側の端部がその自重によって垂れ下がり、第3面部2cと対向する。素材3Aは、左側の挟持部材6,6を下方へ移動させることによって第3面部2cと対向させることも可能である。次に、可動コア13を下型11に接近移動させる。可動コア13の接近移動は、上型12を離型させた状態で行ってもよく、この実施の形態のように型締めした状態で行ってもよい。可動コア13を所定の位置まで移動させると、押圧面13aが素材3Aを第3面部2cに押し付ける。勿論、第3面部2cには、接着剤が予め塗布されている。したがって、素材3Aを第3面部2cに押し付けると、素材3Aが第3面部2cに接着される。

【0021】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、芯材2の表面に接着剤を塗布することにより、素材3A(表皮3)を芯材2に接着しているが、素材3Aを高温に加熱することにより、素材3Aを芯材2に融着するようにしてもよい。

【図面の簡単な説明】

【0022】

【図1】この発明に係る固着方法の第1実施の形態の第1工程を、下型と上型とを型締めする前の状態で示す断面図である。

【図2】同第1工程を、下型と上型とを型締めした状態で示す断面図である。

【図3】この発明に係る固着方法の第1実施の形態の第2工程を、下型と上型とを型締めした状態で示す断面図である。

【図4】この発明に係る固着方法の第2実施の形態を示す断面図である。

【図5】この発明の固着方法の固着対象の一例であるドアトリムを示す断面図である。

【図6】従来の固着方法を、下型と上型とを型締めする前の状態で示す断面図である。

【符号の説明】

【0023】

1 ドアトリム(車両用内装材)

2 芯材

2a 第1面部

2b 第2面部

2c 第3面部

3 表皮

3A 素材

11 下型(第1金型)

12 上型(第2金型)

13 可動コア(可動金型)

21 下型(第3金型)

22 上型(第4金型)

【特許請求の範囲】

【請求項1】

芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部が形成された車両用内装材の上記芯材の上記第1、第2面部に上記表皮の素材を固着するための固着方法において、

互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、

上記第1、第2金型間に上記素材を配置する工程と、

上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程とを有し、

上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴とする車両用内装材の表皮の固着方法。

【請求項2】

芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、

互いに対向して配置された第1及び第2金型によって上記素材を上記芯材の上記第1、第2面部に押し付ける第1工程と、この第1工程の後に行われ、互いに対向して配置された第3及び第4金型によって上記素材を上記芯材の上記第3面部に押し付ける第2工程とを有し、

上記第1工程では、上記芯材が上記第1金型に、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように取り付けられるとともに、上記第1、第2金型間に上記素材が配置され、その後上記第1金型と上記第2金型とが型締めされ、上記素材が上記第2金型によって上記芯材の上記第1及び第2面部に押し付けられ、

上記第2工程では、上記芯材が上記第3金型に、上記第3面部全体が第4金型側に向かって露出するように取り付けられ、その後上記第3金型と上記第4金型とが型締めされ、上記第4金型によって上記素材が上記芯材の上記第3面部に押し付けられることを特徴とする車両用内装材の表皮の固着方法。

【請求項3】

芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、

互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、

上記第1、第2金型間に上記素材を配置する工程と、

上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程と、

上記第1金型の側方に配置された可動金型を上記第1金型に接近移動させて、上記素材を上記芯材の第3面部に押し付ける工程とを有し、

上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴とする車両用内装材の表皮の固着方法。

【請求項1】

芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部が形成された車両用内装材の上記芯材の上記第1、第2面部に上記表皮の素材を固着するための固着方法において、

互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、

上記第1、第2金型間に上記素材を配置する工程と、

上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程とを有し、

上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴とする車両用内装材の表皮の固着方法。

【請求項2】

芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、

互いに対向して配置された第1及び第2金型によって上記素材を上記芯材の上記第1、第2面部に押し付ける第1工程と、この第1工程の後に行われ、互いに対向して配置された第3及び第4金型によって上記素材を上記芯材の上記第3面部に押し付ける第2工程とを有し、

上記第1工程では、上記芯材が上記第1金型に、上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように取り付けられるとともに、上記第1、第2金型間に上記素材が配置され、その後上記第1金型と上記第2金型とが型締めされ、上記素材が上記第2金型によって上記芯材の上記第1及び第2面部に押し付けられ、

上記第2工程では、上記芯材が上記第3金型に、上記第3面部全体が第4金型側に向かって露出するように取り付けられ、その後上記第3金型と上記第4金型とが型締めされ、上記第4金型によって上記素材が上記芯材の上記第3面部に押し付けられることを特徴とする車両用内装材の表皮の固着方法。

【請求項3】

芯材と、この芯材の表面に固着された表皮とを有し、上記芯材の表面には、互いのなす角度が直角又はそれに近い角度である第1及び第2面部と、この第2面部と平行ないしは第2面部とのなす角度が小さい第3面部とが形成された車両用内装材の上記芯材の上記第1、第2及び第3面部に上記表皮の素材を固着するための固着方法において、

互いに対向して配置された第1、第2金型のうちの上記第1金型に上記芯材を取り付ける工程と、

上記第1、第2金型間に上記素材を配置する工程と、

上記第1金型と上記第2金型とを型締めし、上記第2金型によって上記素材を上記芯材の上記第1及び第2面部に押し付ける工程と、

上記第1金型の側方に配置された可動金型を上記第1金型に接近移動させて、上記素材を上記芯材の第3面部に押し付ける工程とを有し、

上記第1、第2金型の対向方向と上記第1及び第2面部とのなす各角度が上記第1面部と上記第2面部とのなす角度より小さくなるように、上記芯材が上記第1金型に取り付けられていることを特徴とする車両用内装材の表皮の固着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−149555(P2008−149555A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−339599(P2006−339599)

【出願日】平成18年12月18日(2006.12.18)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月18日(2006.12.18)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]