車両用内装材の製造方法

【課題】 基材に表皮材をホットメルトフィルムを介して接着する際に表皮材に皺が発生することを防止する。

【解決手段】受け型11の受け面11aに予め成形された基材2を載置する。基材2の前面2aにホットメルトフィルム5及び表皮材4を順次載置する。その後、押し型12を型締めし、その押圧面12aによって表皮材4を基材2の前面2aにホットメルトフィルム5を介して押圧接触させる。押し型12は、予め高温に加熱しておき、ホットメルトフィルム5を押し型12により表皮材4を介して加熱して溶融ないしは半溶融させる。その後、ホットメルトフィルム5を固化させることにより、表皮材4を基材2に接着する。

【解決手段】受け型11の受け面11aに予め成形された基材2を載置する。基材2の前面2aにホットメルトフィルム5及び表皮材4を順次載置する。その後、押し型12を型締めし、その押圧面12aによって表皮材4を基材2の前面2aにホットメルトフィルム5を介して押圧接触させる。押し型12は、予め高温に加熱しておき、ホットメルトフィルム5を押し型12により表皮材4を介して加熱して溶融ないしは半溶融させる。その後、ホットメルトフィルム5を固化させることにより、表皮材4を基材2に接着する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ドアトリムやコンソールボックスのリッド等に用いられる車両用内装材の製造方法に関する。

【背景技術】

【0002】

一般に、ドアトリムのオーナメント等の車両用内装材は、所定の剛性を有する基材と、この基材の表面に接着固定された表皮材とによって構成されている。

【0003】

このような内装材を製造する場合には、下記特許文献1に記載されているように、基材を予め成形し、この基材の表面にホットメルトフィルムを積層する。次に、ホットメルトフィルムを加熱溶融する。その後、ホットメルトフィルムの上に表皮材を重ねる。そして、表皮材をホットメルトフィルムに押し付けることにより、表皮材を基材に接着する。これによって、内装材が製造される。

【0004】

【特許文献1】特開平6−190982号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の製造方法においては、表皮材を基材の表面に押し付ける前にホットメルトフィルムが溶融されている。ところが、溶融されたホットメルトフィルは、比較的大きな粘度を有しているので、表皮材の各部のホットメルトフィルムに対する接触に時間的な差があると、先に接触した部位が溶融したホットメルトフィルムによって位置固定される。このため、他の部位がホットメルトフィルムに接触する際には、先に接触した部位と後から接触する部位との間に多少の皺が生じてしまうことがあり、その結果内装材の品質が低下するおそれがあった。このような不具合は、基材の表面形状が複雑である場合に特に顕著であった。

【課題を解決するための手段】

【0006】

この発明は、上記の問題を解決するために、所定の形状を有する基材の前面に表皮材を接着してなる車両用内装材の製造方法において、上記基材の背面に対応した形状の受け面を有する受け型の上記受け面に上記基材をセットし、この基材の前面にホットメルトフィルム及び上記表皮材を順次重ね、上記表皮材の前面に対応した形状の押圧面を有する押し型の上記押圧面を上記表皮材に押し付けることにより、上記表皮材を上記基材の前面に上記ホットメルトフィルムを介して押し付けた後、上記押し型によって上記ホットメルトフィルムを上記表皮材を介して加熱溶融し、その後上記ホットメルトフィルムを固化させることによって上記基材に上記表皮材を接着することを特徴としている。

上記ホットメルトフィルムは、上記押し型によって加熱溶融される前には、上記表皮材に接合されることなく、上記表皮材に対して分離されていてもよく、表皮材又は基材に予め接合されていてもよい。

また、上記押し型は、上記表皮材に押し付けられる前に、上記ホットメルトフィルムを溶融することができる温度に予め加熱されていることが望ましい。

上記ホットメルトフィルムは、繊維が絡まってなるウェブタイプのホットメルトフィルムであることが望ましい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、表皮材が基材の前面にホットメルトフィルムを介して押し付けられる。このとき、ホットメルトフィルムが溶融されていないので、表皮材の各部の基材に対する接触に時間的な差があったとしても、表皮材の基材に先に接触した部位は、ホットメルトフィルムによって位置固定されることがなく、他の部位が後から接触する際にホットメルトフィルム又は基材に対して適宜に移動する。したがって、表皮材の先に接触した部位と後から接触した部位との間に皴が発生することがない。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1及び図2は、この発明に係る車両用内装材の製造方法によって製造されるべきドアトリムのオーナメント(車両用内装材)1を示す。オーナメント1は、基材2、この基材2の表面2aに接着剤層3を介して接着された表皮材4によって構成されている。勿論、この発明に係る製造方法は、オーナメント1以外の他の車両用内装材、例えばコンソールボックスのリッドに設けられる内装材や、天井材等を製造する際にも採用することができる。

【0009】

上記構成のオーナメント1を製造する場合には、図3に示すように、基材2、表皮材4及びホットメルトフィルム5を予め用意する。

【0010】

基材2は、所定の剛性を有するものであれば、車両用内装材の基材の素材として通常に用いられる素材で構成することができる。例えば、基材2は、金属、木、紙、ポリプロピレン等の樹脂によって構成することができる。この実施の形態では、基材2が木質繊維又はタルク入りのポリプロピレンによって構成されている。また、基材2は、オーナメント1を製造する際には、予め成形される。その際の成形法は、公知の成形法を採用することができる。基材2は、完成品と同一寸法であってもよく、完成品より外形寸法が大きいものであってもよい。ここでは、完成品より大きい外径寸法を有するものが用いられている。このような点からすると、基材2は、基材2の素材というべきものである。基材2の前面2aは、プライマー処理、フレーム処理又はコロナ処理等によって粗面処理を施しておくことが望ましい。

【0011】

表皮材4は、車両用内装材の表皮材として用いられる公知のいずれのものであってもよい。したがって、表皮材4は、単層の表皮からなるもの、あるいは表皮の裏面にフォーム層が固着されたものであってもよい。表皮は、この実施の形態では、加熱されても軟化することがないような材質、例えばファブリックやトリコットで構成されている。しかし、塩化ビニル(PVC)、ポリプロピレン等のオレフィン系樹脂等の樹脂によって構成してもよい。一方、フォーム層は、例えばポリプロピレンやウレタンの発泡体によって構成することができる。表皮材4は、この製造方法によって製造された後の完成品の外形寸法より大きい外径寸法を有し、しかも成形加工されていないものが用いられる。したがって、表皮材4も、基材2と同様に、表皮材4というよりも表皮材4の素材というべきものである。

【0012】

ホットメルトフィルム5は、公知のものを採用することができるが、その材質は基材2の材質に対応して適宜に定められる。基材2を樹脂で構成する場合には、例えばナイロン系、オレフィン系のホットメルト接着剤によって構成され、通常0.05〜0.2mm程度の厚さの薄膜として形成される。ホットメルトフィルム5は、厚さ及び表裏両面が一様である通常のフィルム体として形成されていてもよく、細い糸を不織布のように絡めることによって構成したウェブタイプのものであってもよい。ホットメルトフィルム5の外形寸法は、基材2の前面2aに表皮材4の背面4a全体を接着することができるだけの外形寸法に設定されている。

【0013】

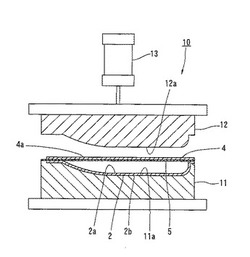

図3に示す基材2、表皮材4及びホットメルトフィルム5を用いてオーナメント1を製造する場合には、図4に示す成形型10が用いられる。成形型10は、上下に対向して配置された受け型11及び押し型12を有している。受け型11及び押し型12は水平方向に対向させてもよい。

【0014】

受け型11は、位置固定して設けられている。受け型11の押し型12と対向する上面には、受け面11aが形成されている。この受け面11aは、基材2の背面2bに対応した形状に形成されている。

【0015】

押し型12は、受け型11に対して接近離間するよう、上下方向へ移動可能に配置されている。そして、シリンダ13によって移動させられるようになっている。押し型12の受け型11と対向する下面には、押圧面12aが形成されている。この押圧面12aは、表皮材(完成品)4の前面4aに対応した形状に形成されている。押し型12の内部には、ヒータ(図示せず)が設けられており、少なくとも押圧面12aが形成された押し型12の下端部を加熱することができるようになっている。

【0016】

上記構成の成形型10を用いてオーナメント1を製造する場合には、図4に示すように、受け型11の受け面12aに基材2を載置する。次に、ホットメルトフィルム5及び表皮材4を基材2の前面2a上に載置する。その後、押し型12を下方へ所定の位置まで移動させて型締めし、表皮材4を基材2の前面2aにホットメルトフィルム5を介して押圧接触させる。このとき、ホットメルトフィルム5が加熱溶融されておらず、固体の状態になっている。したがって、表皮材4の各部のホットメルトフィルム5に対する接触に時間的な差があったとしても、先に接触した部位がホットメルトフィルム5によって基材2に位置固定されることがなく、表皮材4の各部は型締めの進行に伴って適宜に移動する。したがって、表皮材4に皺が発生することがなく、表皮材4は、押し型12の押圧面12aに対応した形状に成形される。

【0017】

押し型12の押圧面12aは、型締めに先立って所定の温度に、つまり表皮材4を介してホットメルトフィルム5を所定の温度に加熱して溶融ないしは半溶融することができるように加熱されている。したがって、型締めされると、ホットメルトフィルム5が押し型12により表皮材4を介して加熱され、溶融ないしは半溶融状態になる。その後、押し型12を受け型11から離間させると、ホットメルトフィルム5が冷却されて固化する。これにより、表皮材4が基材2にホットメルトフィルム5(接着剤層3)を介して接着される。その後、基材2、表皮材4及びホットメルトフィルム5から余分な部分を切断してオーナメント1を得る。

【0018】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、ホットメルトフィルム5が、基材2及び表皮材4とは別々に取り扱うことができるよう、基材2及び表皮材4に対して分離されているが、基材2又は表皮材4に予め接合しておいてもよい。このようにした場合であっても、ホットメルトフィルム5は、表皮材4を介して加熱されるので、表皮材4が基材2の前面2a全体にホットメルトフィルム5を介して接触する前に表皮材4の各部がホットメルト5に固着することがない。

【図面の簡単な説明】

【0019】

【図1】この発明に係る製造方法によって製造されるオーナメントを示す正面図である。

【図2】図1のX−X線に沿う断面図である。

【図3】この発明の製造方法において用いられる基材、ホットメルトフィルム及び表皮材を示す斜視図である。

【図4】この発明の製造方法を実施するための成形型を示す断面図である。

【符号の説明】

【0020】

1 オーナメント(車両用内装材)

2 基材

2a 前面

2b 背面

4 表皮材

4a 前面

5 ホットメルトフィルム

【技術分野】

【0001】

この発明は、ドアトリムやコンソールボックスのリッド等に用いられる車両用内装材の製造方法に関する。

【背景技術】

【0002】

一般に、ドアトリムのオーナメント等の車両用内装材は、所定の剛性を有する基材と、この基材の表面に接着固定された表皮材とによって構成されている。

【0003】

このような内装材を製造する場合には、下記特許文献1に記載されているように、基材を予め成形し、この基材の表面にホットメルトフィルムを積層する。次に、ホットメルトフィルムを加熱溶融する。その後、ホットメルトフィルムの上に表皮材を重ねる。そして、表皮材をホットメルトフィルムに押し付けることにより、表皮材を基材に接着する。これによって、内装材が製造される。

【0004】

【特許文献1】特開平6−190982号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の製造方法においては、表皮材を基材の表面に押し付ける前にホットメルトフィルムが溶融されている。ところが、溶融されたホットメルトフィルは、比較的大きな粘度を有しているので、表皮材の各部のホットメルトフィルムに対する接触に時間的な差があると、先に接触した部位が溶融したホットメルトフィルムによって位置固定される。このため、他の部位がホットメルトフィルムに接触する際には、先に接触した部位と後から接触する部位との間に多少の皺が生じてしまうことがあり、その結果内装材の品質が低下するおそれがあった。このような不具合は、基材の表面形状が複雑である場合に特に顕著であった。

【課題を解決するための手段】

【0006】

この発明は、上記の問題を解決するために、所定の形状を有する基材の前面に表皮材を接着してなる車両用内装材の製造方法において、上記基材の背面に対応した形状の受け面を有する受け型の上記受け面に上記基材をセットし、この基材の前面にホットメルトフィルム及び上記表皮材を順次重ね、上記表皮材の前面に対応した形状の押圧面を有する押し型の上記押圧面を上記表皮材に押し付けることにより、上記表皮材を上記基材の前面に上記ホットメルトフィルムを介して押し付けた後、上記押し型によって上記ホットメルトフィルムを上記表皮材を介して加熱溶融し、その後上記ホットメルトフィルムを固化させることによって上記基材に上記表皮材を接着することを特徴としている。

上記ホットメルトフィルムは、上記押し型によって加熱溶融される前には、上記表皮材に接合されることなく、上記表皮材に対して分離されていてもよく、表皮材又は基材に予め接合されていてもよい。

また、上記押し型は、上記表皮材に押し付けられる前に、上記ホットメルトフィルムを溶融することができる温度に予め加熱されていることが望ましい。

上記ホットメルトフィルムは、繊維が絡まってなるウェブタイプのホットメルトフィルムであることが望ましい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、表皮材が基材の前面にホットメルトフィルムを介して押し付けられる。このとき、ホットメルトフィルムが溶融されていないので、表皮材の各部の基材に対する接触に時間的な差があったとしても、表皮材の基材に先に接触した部位は、ホットメルトフィルムによって位置固定されることがなく、他の部位が後から接触する際にホットメルトフィルム又は基材に対して適宜に移動する。したがって、表皮材の先に接触した部位と後から接触した部位との間に皴が発生することがない。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1及び図2は、この発明に係る車両用内装材の製造方法によって製造されるべきドアトリムのオーナメント(車両用内装材)1を示す。オーナメント1は、基材2、この基材2の表面2aに接着剤層3を介して接着された表皮材4によって構成されている。勿論、この発明に係る製造方法は、オーナメント1以外の他の車両用内装材、例えばコンソールボックスのリッドに設けられる内装材や、天井材等を製造する際にも採用することができる。

【0009】

上記構成のオーナメント1を製造する場合には、図3に示すように、基材2、表皮材4及びホットメルトフィルム5を予め用意する。

【0010】

基材2は、所定の剛性を有するものであれば、車両用内装材の基材の素材として通常に用いられる素材で構成することができる。例えば、基材2は、金属、木、紙、ポリプロピレン等の樹脂によって構成することができる。この実施の形態では、基材2が木質繊維又はタルク入りのポリプロピレンによって構成されている。また、基材2は、オーナメント1を製造する際には、予め成形される。その際の成形法は、公知の成形法を採用することができる。基材2は、完成品と同一寸法であってもよく、完成品より外形寸法が大きいものであってもよい。ここでは、完成品より大きい外径寸法を有するものが用いられている。このような点からすると、基材2は、基材2の素材というべきものである。基材2の前面2aは、プライマー処理、フレーム処理又はコロナ処理等によって粗面処理を施しておくことが望ましい。

【0011】

表皮材4は、車両用内装材の表皮材として用いられる公知のいずれのものであってもよい。したがって、表皮材4は、単層の表皮からなるもの、あるいは表皮の裏面にフォーム層が固着されたものであってもよい。表皮は、この実施の形態では、加熱されても軟化することがないような材質、例えばファブリックやトリコットで構成されている。しかし、塩化ビニル(PVC)、ポリプロピレン等のオレフィン系樹脂等の樹脂によって構成してもよい。一方、フォーム層は、例えばポリプロピレンやウレタンの発泡体によって構成することができる。表皮材4は、この製造方法によって製造された後の完成品の外形寸法より大きい外径寸法を有し、しかも成形加工されていないものが用いられる。したがって、表皮材4も、基材2と同様に、表皮材4というよりも表皮材4の素材というべきものである。

【0012】

ホットメルトフィルム5は、公知のものを採用することができるが、その材質は基材2の材質に対応して適宜に定められる。基材2を樹脂で構成する場合には、例えばナイロン系、オレフィン系のホットメルト接着剤によって構成され、通常0.05〜0.2mm程度の厚さの薄膜として形成される。ホットメルトフィルム5は、厚さ及び表裏両面が一様である通常のフィルム体として形成されていてもよく、細い糸を不織布のように絡めることによって構成したウェブタイプのものであってもよい。ホットメルトフィルム5の外形寸法は、基材2の前面2aに表皮材4の背面4a全体を接着することができるだけの外形寸法に設定されている。

【0013】

図3に示す基材2、表皮材4及びホットメルトフィルム5を用いてオーナメント1を製造する場合には、図4に示す成形型10が用いられる。成形型10は、上下に対向して配置された受け型11及び押し型12を有している。受け型11及び押し型12は水平方向に対向させてもよい。

【0014】

受け型11は、位置固定して設けられている。受け型11の押し型12と対向する上面には、受け面11aが形成されている。この受け面11aは、基材2の背面2bに対応した形状に形成されている。

【0015】

押し型12は、受け型11に対して接近離間するよう、上下方向へ移動可能に配置されている。そして、シリンダ13によって移動させられるようになっている。押し型12の受け型11と対向する下面には、押圧面12aが形成されている。この押圧面12aは、表皮材(完成品)4の前面4aに対応した形状に形成されている。押し型12の内部には、ヒータ(図示せず)が設けられており、少なくとも押圧面12aが形成された押し型12の下端部を加熱することができるようになっている。

【0016】

上記構成の成形型10を用いてオーナメント1を製造する場合には、図4に示すように、受け型11の受け面12aに基材2を載置する。次に、ホットメルトフィルム5及び表皮材4を基材2の前面2a上に載置する。その後、押し型12を下方へ所定の位置まで移動させて型締めし、表皮材4を基材2の前面2aにホットメルトフィルム5を介して押圧接触させる。このとき、ホットメルトフィルム5が加熱溶融されておらず、固体の状態になっている。したがって、表皮材4の各部のホットメルトフィルム5に対する接触に時間的な差があったとしても、先に接触した部位がホットメルトフィルム5によって基材2に位置固定されることがなく、表皮材4の各部は型締めの進行に伴って適宜に移動する。したがって、表皮材4に皺が発生することがなく、表皮材4は、押し型12の押圧面12aに対応した形状に成形される。

【0017】

押し型12の押圧面12aは、型締めに先立って所定の温度に、つまり表皮材4を介してホットメルトフィルム5を所定の温度に加熱して溶融ないしは半溶融することができるように加熱されている。したがって、型締めされると、ホットメルトフィルム5が押し型12により表皮材4を介して加熱され、溶融ないしは半溶融状態になる。その後、押し型12を受け型11から離間させると、ホットメルトフィルム5が冷却されて固化する。これにより、表皮材4が基材2にホットメルトフィルム5(接着剤層3)を介して接着される。その後、基材2、表皮材4及びホットメルトフィルム5から余分な部分を切断してオーナメント1を得る。

【0018】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、ホットメルトフィルム5が、基材2及び表皮材4とは別々に取り扱うことができるよう、基材2及び表皮材4に対して分離されているが、基材2又は表皮材4に予め接合しておいてもよい。このようにした場合であっても、ホットメルトフィルム5は、表皮材4を介して加熱されるので、表皮材4が基材2の前面2a全体にホットメルトフィルム5を介して接触する前に表皮材4の各部がホットメルト5に固着することがない。

【図面の簡単な説明】

【0019】

【図1】この発明に係る製造方法によって製造されるオーナメントを示す正面図である。

【図2】図1のX−X線に沿う断面図である。

【図3】この発明の製造方法において用いられる基材、ホットメルトフィルム及び表皮材を示す斜視図である。

【図4】この発明の製造方法を実施するための成形型を示す断面図である。

【符号の説明】

【0020】

1 オーナメント(車両用内装材)

2 基材

2a 前面

2b 背面

4 表皮材

4a 前面

5 ホットメルトフィルム

【特許請求の範囲】

【請求項1】

所定の形状を有する基材の前面に表皮材を接着してなる車両用内装材の製造方法において、

上記基材の背面に対応した形状の受け面を有する受け型の上記受け面に上記基材をセットし、この基材の前面にホットメルトフィルム及び上記表皮材を順次重ね、上記表皮材の前面に対応した形状の押圧面を有する押し型の上記押圧面を上記表皮材に押し付けることにより、上記表皮材を上記基材の前面に上記ホットメルトフィルムを介して押し付けた後、上記押し型によって上記ホットメルトフィルムを上記表皮材を介して加熱溶融し、その後上記ホットメルトフィルムを固化させることによって上記基材に上記表皮材を接着することを特徴とする車両用内装材の製造方法。

【請求項2】

上記ホットメルトフィルムが、上記押し型によって加熱溶融される前には、上記表皮材に接合されることなく、上記表皮材に対して分離されていることを特徴とする請求項1に記載の車両用内装材の製造方法。

【請求項3】

上記押し型が、上記表皮材に押し付けられる前に、上記ホットメルトフィルムを溶融することができる温度に予め加熱されていることを特徴とする請求項1又は2に記載の車両用内装材の製造方法。

【請求項4】

上記ホットメルトフィルムが、繊維が絡まってなるウェブタイプのホットメルトフィルムであることを特徴とする請求項1〜3のいずれかに記載の車両用内装材の製造方法。

【請求項1】

所定の形状を有する基材の前面に表皮材を接着してなる車両用内装材の製造方法において、

上記基材の背面に対応した形状の受け面を有する受け型の上記受け面に上記基材をセットし、この基材の前面にホットメルトフィルム及び上記表皮材を順次重ね、上記表皮材の前面に対応した形状の押圧面を有する押し型の上記押圧面を上記表皮材に押し付けることにより、上記表皮材を上記基材の前面に上記ホットメルトフィルムを介して押し付けた後、上記押し型によって上記ホットメルトフィルムを上記表皮材を介して加熱溶融し、その後上記ホットメルトフィルムを固化させることによって上記基材に上記表皮材を接着することを特徴とする車両用内装材の製造方法。

【請求項2】

上記ホットメルトフィルムが、上記押し型によって加熱溶融される前には、上記表皮材に接合されることなく、上記表皮材に対して分離されていることを特徴とする請求項1に記載の車両用内装材の製造方法。

【請求項3】

上記押し型が、上記表皮材に押し付けられる前に、上記ホットメルトフィルムを溶融することができる温度に予め加熱されていることを特徴とする請求項1又は2に記載の車両用内装材の製造方法。

【請求項4】

上記ホットメルトフィルムが、繊維が絡まってなるウェブタイプのホットメルトフィルムであることを特徴とする請求項1〜3のいずれかに記載の車両用内装材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−301932(P2007−301932A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−135190(P2006−135190)

【出願日】平成18年5月15日(2006.5.15)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月15日(2006.5.15)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]