車両用内装材の製造方法

【課題】保持部材及びその周縁の基体の反りが抑えられる車両用内装材の製造方法を提供する。

【解決手段】可撓性を有する基体1と、基体1の表面Sに設けられ、基体1を車両パネルに取り付けるための保持部材2(サイドクリップ、リテーナブラケット等)と、を備える車両用内装材の製造方法であって、凹部3を有する成形型200を、凹部3が基体1の表面Sに当てられた状態として、凹部3内に溶融樹脂(ポリプロピレン系樹脂等)を流し込む射出成形により、保持部材2が形成され、基体1のうち保持部材2の縁部に対応する部位を、成形型200により厚さ方向に圧縮変形させて凹ませた状態で射出成形をする。基体1を圧縮変形させて凹ませる量は、溶融樹脂が冷却されて保持部材2が形成されるときに、溶融樹脂が収縮して保持部材2が反り返る量が略相殺されるように設定される。

【解決手段】可撓性を有する基体1と、基体1の表面Sに設けられ、基体1を車両パネルに取り付けるための保持部材2(サイドクリップ、リテーナブラケット等)と、を備える車両用内装材の製造方法であって、凹部3を有する成形型200を、凹部3が基体1の表面Sに当てられた状態として、凹部3内に溶融樹脂(ポリプロピレン系樹脂等)を流し込む射出成形により、保持部材2が形成され、基体1のうち保持部材2の縁部に対応する部位を、成形型200により厚さ方向に圧縮変形させて凹ませた状態で射出成形をする。基体1を圧縮変形させて凹ませる量は、溶融樹脂が冷却されて保持部材2が形成されるときに、溶融樹脂が収縮して保持部材2が反り返る量が略相殺されるように設定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は車両用内装材の製造方法に関する。更に詳しくは、本発明は、内装材の基体の表面に射出成形法により保持部材を設けるときに、成形後の冷却過程における溶融樹脂の収縮に起因する保持部材の反りを想定し、基体表面の所定部位を予め凹ませておくことで、保持部材及びその周縁の基体の反りを抑える車両用内装材の製造方法に関する。

【背景技術】

【0002】

車両用内装材には、車室側とは反対側となる面に、内装材を車両パネルに取り付けるためのサイドクリップ、リテーナブラケット等の保持部材が取り付けられている。この保持部材は、従来、予め成形された部品を内装材表面に接着剤等により接合し、固定していたが、接着剤等を必要とするばかりでなく、保持部材のセット、接着剤の塗布、塗布後の冷却までの保持などに相当な手間と時間とを要していた。そのため、内装材表面に樹脂を直接射出して保持部材を成形するとともに、内装材表面に接合させ、固定させる方法が提案されている。

【0003】

例えば、繊維ボード等の基体上に熱可塑性樹脂材料により成形体を接合してなり、接合部が、基体の接合面上に延びる線状部と、この線状部から接合面上に突出した枝部とによって形成された成形構造体が知られている(例えば、特許文献1参照。)。また、特定のキャビティを有する成形型を使用し、樹脂成形体を成形するとともに、被成形物上に溶融樹脂の一部を導出させて接着させる樹脂成形体の成形方法が知られている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−212824号公報

【特許文献2】特開2006−142746号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述のように、内装材表面に樹脂を直接射出し、保持部材を成形する方法、例えば、特許文献1、2に記載されたような方法であれば、工程を簡略化することができるとともに、保持部材を十分な強度で接合させることができる。しかし、特に、ルーフトリムのように、各種の内装材のうちでも比較的剛性が低い内装材では、成形後の冷却過程における溶融樹脂の収縮により、保持部材及びその周縁の基体が保持部材が形成された面側に反ってしまうことがある(反りを生じた車両用内装材101の一部の断面の模式図である図11参照)。

【0006】

本発明は、前述の従来技術の状況に鑑みてなされたものであり、内装材の基体の表面に射出成形法により保持部材を設けるときに、成形後の冷却過程における溶融樹脂の収縮に起因する保持部材の反りを想定し、基体表面の所定部位を予め凹ませておくことで、保持部材及びその周縁の反りを抑える車両用内装材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は以下のとおりである。

1.可撓性を有する基体と、

前記基体の表面に設けられ、前記基体を車両パネルに取り付けるための保持部材と、を備える車両用内装材の製造方法であって、

凹部を有する成形型を、前記凹部が前記基体の前記表面に当てられた状態として、前記凹部内に溶融樹脂を流し込む射出成形により、前記保持部材が形成され、

前記基体のうち前記保持部材の縁部に対応する部位を、前記成形型により厚さ方向に圧縮変形させて凹ませた状態で前記射出成形をすることを特徴とする車両用内装材の製造方法。

2.前記基体を圧縮変形させて凹ませる量は、前記溶融樹脂が冷却されて前記保持部材が形成されるときに、前記溶融樹脂が収縮して前記保持部材が反り返る量が略相殺されるように設定されている前記1.に記載の車両用内装材の製造方法。

3.前記保持部材は、前記基体の前記表面に接合された座部と、前記座部よりも前記基体の前記表面から離隔する側に突出して形成された嵌め込み部と、を備え、

前記座部を、前記嵌め込み部を避けながら、前記基体の前記表面と直交する平面により仮想的に切断したときの座部断面が、端に向かうにつれて漸次薄くなった部分を有するようになるように、前記成形型の前記凹部に傾斜面が形成されている前記1.又は2.に記載の車両用内装材の製造方法。

【発明の効果】

【0008】

本発明の車両用内装材の製造方法では、溶融樹脂を基体の表面に射出するときに、成形後の冷却過程における溶融樹脂の収縮に起因する保持部材の反りを想定し、基体表面の所定部位を予め凹ませておく。これにより、冷却後の保持部材の反りとは反対方向に反った成形体(冷却後、保持部材となる。)が成形され、冷却後の保持部材及びその周縁の基体の、保持部材が形成された面側への反りが抑えられる。また、予め成形した部品を基体表面に接合し、固定する方法と比べて、保持部材の形成に要する時間が短縮され、生産性を向上させることができる。

また、基体を圧縮変形させて凹ませる量が、溶融樹脂が冷却されて保持部材が形成されるときに、溶融樹脂が収縮して保持部材が反り返る量が略相殺されるように設定されている場合は、保持部材及び基体の反りがより抑えられる。

更に、保持部材が、基体の表面に接合された座部と、座部よりも基体の表面から離隔する側に突出して形成された嵌め込み部と、を備え、座部を、嵌め込み部を避けながら、基体の表面と直交する平面により仮想的に切断したときの座部断面が、端に向かうにつれて漸次薄くなった部分を有するようになるように、成形型の凹部に傾斜面が形成されている場合は、この座部の特定の形状と、射出成形時に基体表面の所定部位を予め凹ませておくこととの相乗効果により、保持部材及び基体の反りがより抑えられる。また、座部断面が、端に向かうにつれて漸次薄くなっているため、保持部材の容積が減少し、これに伴って熱容量が小さくなる。その結果、冷却に要する時間が短縮され、前述の車室側の意匠面における凹みの発生が抑えられる。

【図面の簡単な説明】

【0009】

【図1】基体と、基体の表面に設けられたサイドクリップ(保持部材)とを備える車両用内装材の一部の断面の模式図である。

【図2】基体と、基体の表面に設けられ、座部の表面が傾斜面となったサイドクリップとを備える車両用内装材の一部の断面の模式図である。

【図3】図2のサイドクリップの模式的な斜視図である。

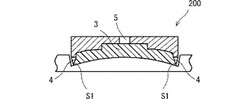

【図4】基体(例えば、ルーフトリム)の一部と、サイドクリップを成形するための成形型であって、成形面に傾斜面が形成されている成形型の、各々の断面の模式図である。

【図5】図4における成形型が基体表面に当てられ、基体の所定部位が厚さ方向に凹んでいる様子を説明するための模式図である。

【図6】図5において、樹脂注入口から成形型内に溶融樹脂が射出された状態を説明するための模式図である。

【図7】図6の状態から脱型されて基体表面にサイドクリップが形成された様子を説明するための模式図である。

【図8】基体(例えば、ルーフトリム)の一部と、サイドクリップを成形するための成形型であって、成形面が平坦面である成形型の、各々の断面の模式図である。

【図9】基体と、基体の表面に設けられ、座部の表面が傾斜面となったリテーナブラケット(保持部材)とを備える車両用内装材の一部の断面の模式図である。

【図10】図9のリテーナブラケットの模式的な斜視図である。

【図11】保持部材の収縮により、保持部材が設けられた面側に反ってしまった車両用内装材の一部の断面の模式図である。

【図12】保持部材を成形するときの熱により、バインダとして配合された熱可塑性樹脂が溶融して結着構造が乱れ、車室側の意匠面に凹みが生じた車両用内装材の一部の断面の模式図である。

【発明を実施するための形態】

【0010】

以下、本発明を図も参照しながら詳しく説明する。

ここで示される事項は例示的なもの及び本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0011】

本発明の方法により製造される車両用内装材は、可撓性を有する基体と、基体の表面に設けられ、基体を車両パネルに取り付けるための保持部材と、を備える。また、この製造方法では、凹部を有する成形型を、凹部が基体の表面に当てられた状態として、凹部内に溶融樹脂を流し込む射出成形により、保持部材が形成される。更に、基体のうち保持部材の縁部に対応する部位を、成形型により厚さ方向に圧縮変形させて凹ませた状態で射出成形をする。

【0012】

車両用内装材100の基体1(図1、2及び図9参照)は、車両に取り付けられたときに、車両パネル側となる面と、車室側となる面とを有し、保持部材2は、車両パネル側となる面に設けられている。そして、保持部材2が車両パネルに取り付けられ、車両用内装材100が車両パネルに固定される。

【0013】

[1]保持部材

前記「保持部材2」は、通常、車両用内装材100の基体1の表面に接合された座部21と、座部21と一体形成された嵌め込み部22とを備える(図1〜3及び図9、10参照)。また、嵌め込み部22は、座部21よりも基体1の表面から離隔する側に突出した形態で形成されている(図1〜2及び図9参照)。

【0014】

保持部材2は、基体1の表面に、溶融樹脂を用いて射出成形法により形成される。即ち、溶融樹脂が、基体1の表面に直接射出され、冷却されて、保持部材2が形成される。このような方法では、通常、三次元方向への移動が制御された射出成形機から、成形型の内壁面と基体表面との間に形成された空間内に溶融樹脂が射出され、基体表面の所定箇所に所要個数の保持部材2が連続的に形成される。

【0015】

前記「射出成形」では、凹部3を有する成形型200(図4〜8参照)を、凹部3が基体1の表面Sに当てられた状態として、凹部3内に溶融樹脂を流し込み、その後、冷却することにより、保持部材2が形成される。この際、基体1のうち保持部材2の縁部に対応する部位を、成形型200により厚さ方向に圧縮変形させて凹ませた状態で射出成形する(図5、6の基体表面が凹んだ部分S1参照)。このように、基体表面の所定部位を予め凹ませておくことにより、射出時、成形体(冷却後、保持部材2となる。)は、冷却過程で反るのとは反対方向に反った形状となる。そのため、この成形体が冷却過程における降温とともに反ったとしても、冷却後は、反りのない、又は少なくとも反りが十分に抑えられた保持部材2とすることができる。

【0016】

基体1のうち保持部材2の縁部に対応し、成形型200により厚さ方向に圧縮変形させて凹ませる部位は、座部21の平面形状によって設定することが好ましい。例えば、

(1)座部21の平面形状が長方形である場合は、縁部は対向する両短辺、

(2)座部21の平面形状が正方形である場合は、4辺全て、

(3)座部21の平面形状が円形及び楕円形である場合は、各々の全周、

尚、座部21の平面形状が前記(1)〜(3)以外の形状である場合は、その形状によって、最も反るであろうと予測される方向の辺又は周とすればよいが、座部21の平面形状は、通常、前記(1)〜(3)の形状、特に前記(1)の形状である。

【0017】

更に、座部21の平面形状が前記(1)の長方形であるときは、基体1の圧縮変形させて凹ませる所定部位は不連続(短辺側のみを凹ませ、長辺側は凹ませない。)である。このような場合は、成形型200の基体1の表面Sに当接される端面のうち基体1を凹ませるための端面は、他の箇所より突出している必要がある(図4〜7の成形型の先端部4参照)。一方、座部21の平面形状が前記(2)の正方形、(3)の円形等である場合は、基体1の圧縮変形させて凹ませる所定部位は連続しており、基体1を凹ませるための端面の一部を突出させる必要はない。

【0018】

また、成形型200の基体1を凹ませるための先端部4は、先端に向かって幅狭になっている、即ち、先端部4が尖っていることが好ましい(図4〜8参照)。先端部4が尖っておれば、基体1を小さな押圧力で容易に凹ませることができるとともに、成形後は回復し易く、凹みの残留も十分に抑えられる。

【0019】

更に、基体1を圧縮変形させて凹ませる量は、冷却後、反りのない、又は少なくとも反りが十分に抑えられた保持部材2とすることができる限り、特に限定されない。このように、凹ませる量は過大でも、過少でも好ましくなく、保持部材2が形成される過程で溶融樹脂が冷却されて収縮し、保持部材2が反り返る量が略相殺されるように設定されることが好ましい。具体的には、基体1を圧縮変形させて凹ませる量を、保持部材2が反り返る量(下記の反り返り量の推定量を用いることができる。)に対する百分率で表した場合に、80〜120%、特に90〜110%、更に95〜105%であることが好ましい。

【0020】

上述の成形後の冷却過程で樹脂が収縮して保持部材2及びその周縁の基体1が反り返る量は、CAE解析によって予め推定することができる。この場合、例えば、解析プログラム(例えば、Autodesk社製、商品名「Autodesk Moldflow」)を使用し、保持部材2の形状及び寸法、保持部材2の成形に用いる樹脂の種類、射出成形時の成形条件等に基づいてシミュレーションすることにより、反り返り量を推定することができる。このようにして、反り返り量を推定し、この推定量と基体1を凹ませる量とを略同量とする、即ち、基体1を凹ませる量を、溶融樹脂が収縮して基体1が反り返る量が略相殺されるように設定する。このようにすれば、容易に、反りのない、又は少なくとも反りが十分に抑えられた保持部材2とすることができる。

【0021】

また、本発明では、保持部材2は、前述のように、通常、基体1の表面に接合された座部21と、座部21よりも基体1の表面から離隔する側に突出して形成された嵌め込み部22と、を備える。更に、保持部材2の座部21を、嵌め込み部22を避けながら、基体1の表面S(図1、2及び図9参照)と直交する平面[例えば、図3及び図10における仮想線(二点鎖線a)を含む平面P参照]により仮想的に切断したときの座部断面は平坦面であってもよく(図1参照)、端に向かうにつれて漸次薄くなった部分を有していてもよい(図2、3及び図9、10参照)。

【0022】

前述の「嵌め込み部22を避けながら切断」とは、座部21を仮想的に切断するときに、基体1の表面Sと直交する平面Pが、座部21と嵌め込み部22との境界線と接して、又は境界線より外方側で、座部21を、基体1の表面と直交する方向に切断するという意味である。この切断の位置は、嵌め込み部22が避けられている限り、特に限定されないが、平面Pが座部21と嵌め込み部22との境界線に接している位置であることが好ましく、具体的には、

(1)座部21の平面形状が長方形である場合は、座部21と嵌め込み部22との境界線に接し、且つ長辺と平行な仮想線(図2、9の二点鎖線a参照)を含む平面P(図2及び図9の平面P参照)により切断する。

(2)座部21の平面形状が正方形である場合は、座部21と嵌め込み部22との境界線に接し、且つ一辺と平行な仮想線aを含む平面Pにより切断する。

(3)座部21の平面形状が楕円形である場合は、座部21と嵌め込み部22との境界線に接し、且つ長径と平行な仮想線aを含む平面Pにより切断する。

(4)座部21の平面形状が円形である場合は、座部21と嵌め込み部22との境界線に接し、且つ切断面の径方向の長さが最長となる仮想線aを含む平面Pにより切断する。

(5)座部21の平面形状が上記(1)〜(4)以外の形状である場合は、座部21と嵌め込み部22との境界線に接し、且つ切断面の幅方向(座部21の厚さ方向と直交する方向)の長さが最長となる仮想線aを含む平面Pによって切断する、ものとする。

尚、座部断面は、上記(1)〜(5)のようにして座部21を仮想的に切断したときの断面であるとする。

【0023】

座部21を仮想的に切断したときの座部断面は、端に向かうにつれて漸次薄くなった部分を有することが好ましい。この座部断面は、座部断面全体が端に向かうにつれて漸次薄くなっている形態でもよく、漸次薄くなる部分と、漸次厚くなる部分とが連設された形態でもよく、更に厚薄が繰り返される形態でもよい。座部断面は、成形型の構造を簡易なものとする、及び成形のし易さ等の観点で、座部断面全体が端に向かうにつれて漸次薄くなっている形態であることが好ましく、例えば、座部21の表面が傾斜面となった保持部材2とすることができる(図2、3及び図9、10参照)。また、座部21の表面に凹状の曲面を有する保持部材2とすることもでき、座部21の表面に凸状の曲面を有する保持部材2とすることもできる。

【0024】

前述のように、座部断面が、端に向かうにつれて漸次薄くなった部分を有しておれば、射出成形後の冷却過程において、自由収縮が可能な表面側が収縮し、基体1の表面に接合され、自由収縮できない接合面側が殆ど収縮しなかったとしても、保持部材2の表面側への反りが抑制され、これにより、保持部材2の周縁の基体1の反りも抑えられる。このように、射出成形時、基体表面の所定部位を予め凹ませておくことに加え、断面が端に向かうにつれて漸次薄くなった部分を有する座部21とすることで、保持部材2及びその周縁の基体1の反りをより十分に抑えることができる。

【0025】

更に、座部断面が、端に向かうにつれて漸次薄くなった部分を有している、例えば、図2、3及び図9、10のような座部断面を有する保持部材2であれば、座部断面の厚さが長さ方向に略同じであるとき(図1参照)と比べて、保持部材2の容積が減少し、熱容量が小さくなる。そのため、射出成形後、より速やかに降温させることができ、基体1に伝わる熱量を低減させることができる。その結果、基体1においてバインダとして配合された熱可塑性樹脂が溶融して結着構造が乱れる等の理由で生じる、車室側の意匠面における凹み(図12の凹み1a参照)が十分に抑えられる。

【0026】

保持部材2の成形に用いる原料樹脂は、特に限定されず、各種の熱可塑性樹脂を用いることができる。熱可塑性樹脂は特に限定されず、ポリプロピレン、高密度ポリエチレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート等のポリエステル系樹脂、ナイロン6、ナイロン66等のポリアミド系樹脂、ポリメチルメタクリレート等のポリアクリル系樹脂などの各種の熱可塑性樹脂が挙げられる。

【0027】

熱可塑性樹脂としては、射出成形が容易であり、十分な強度等を有する保持部材2とすることができるポリオレフィン系樹脂、特にプロピレン単独重合体、エチレン/プロピレンブロック共重合体等のポリプロピレン系樹脂が好ましい。また、熱可塑性樹脂には、通常、各種の酸化防止剤、紫外線吸収剤、滑剤、帯電防止剤、顔料、充填剤、難燃剤、及び難燃助剤等が配合され、含有される。これらの他の成分は1種のみ用いてもよく、2種以上を併用してもよい。

【0028】

[2]基体

前記「基体1」は、車室側となり意匠面を形成する表皮層12、内装材の形状を保持し、強度を付与するための基材層11、表皮層12と基材層11とを接合するとともに、通気性を有し、吸音層として機能する接着性フィルム層13を備える。また、通常、基材層11の表皮層12とは反対側の面に積層され、通気止めをし、意匠面である表皮層12の表面に埃等が付着するのを抑えるための通気止めフィルム層14、通気止めフィルム層14の基材層11とは反対側の面に積層され、基体1の加熱、加圧成形時等に取り扱い易くするための不織布層15を併せて備える(図1、2及び9参照)。

【0029】

表皮層12は、各種の織布、皮革、編布、不織布、熱可塑性エラストマーシート、塩化ビニルレザー等を用いて形成することができる。この表皮層12の厚さは特に限定されないが、例えば、0.5〜3.0mm、特に1.0〜2.0mm程度とすることができる。また、車両用内装材100は、通常、表皮層12が車室側を向くようにして配置され、表皮層12の外表面が車両用内装材100の意匠面となる。

【0030】

基材層11は、表皮層12等の他の層を支持する層であり、この基材層11により車両用内装材100は十分な強度及び緩衝性等を有するものとなる。基材層11は、車両用内装材全体を支持するための十分な剛性等を有しておればよく、材質等は特に限定されないが、基材層11の形成には、成形性、物性等の観点で、不織布又は樹脂フォームが用いられることが多い。基材層11の厚さも特に限定されないが、1.0〜7.0mm、特に2.0〜4.0mm、更に2.0〜3.0mmとすることができる。厚さが1.0〜7.0mm、特に2.0〜3.0mmであれば、表皮層12等の他の層を十分に支持し得る基材層11とすることができる。また、基材層11の目付も特に限定されないが、200〜800g/m2、特に300〜600g/m2、更に400〜600g/m2とすることができる。基材層11の目付が200〜800g/m2、特に400〜600g/m2であれば、十分な強度を有するとともに、軽量な車両用内装材100とすることができる。

【0031】

基材層11が不織布からなる場合、この不織布は特に限定されないが、例えば、無機繊維及び/又は天然繊維と、これらの繊維の交絡点の少なくとも一部を結着する熱可塑性樹脂とを有する不織布を用いることができる。

無機繊維としては、ガラス繊維、炭素繊維、金属繊維等が挙げられる。これらのうちガラス繊維及び/又は炭素繊維が好ましい。無機繊維は1種のみでもよいし、2種以上でもよい。また、天然繊維としては、ケナフ、麻、綿、しゅろ繊維、ここやし繊維等の植物繊維、及び絹、羊毛等の動物繊維が挙げられる。これらのうち麻が好ましい。天然繊維は1種のみでもよいし、2種以上でもよい。更に、無機繊維と天然繊維とを併用することもできる。この無機繊維及び天然繊維は、通常、解繊された長繊維である。

【0032】

熱可塑性樹脂は、無機繊維及び/又は天然繊維に、繊維、粉末等の形態で混合され、形成されるウェブが加熱加圧されるときに溶融し、溶融した熱可塑性樹脂により、無機繊維及び/又は天然繊維の交絡点が結着される。この熱可塑性樹脂は特に限定されず、ポリプロピレン、ポリエチレン等のポリオレフィン系樹脂、ポリメチルアクリレート、ポリメチルメタクリレート等のアクリル系樹脂、ナイロン−6、ナイロン−66等のポリアミド系樹脂、及びポリエチレンテレフタレート等のポリエステル系樹脂などが挙げられる。これらのうちでは、ポリオレフィン系樹脂、特にポリプロピレン単独重合体等のポリプロピレン系樹脂が好ましい。熱可塑性樹脂は1種のみ用いてもよいし、2種以上を併用してもよい。この熱可塑性樹脂には、酸化防止剤、紫外線吸収剤、滑剤、帯電防止剤等の通常この種の樹脂に用いられる添加剤が必要に応じて配合され、含有される。

【0033】

基材層11となる不織布には、熱膨張性マイクロカプセルを配合することができる。この場合、車両用内装材100の基体1の成形工程における加熱、加圧時に、熱膨張性マイクロカプセルを膨張させることにより、より軽量な車両用内装材100とすることができる。熱膨張性マイクロカプセルは、通常、外殻中に、ブタン、イソブタン等の揮発性炭化水素を内包し、外殻は、塩化ビニリデン−アクリルニトリル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアクリルニトリル等により構成されている。

【0034】

熱膨張性マイクロカプセルは、通常、直径が10〜100μm、特に20〜80μm程度の略球形であり、熱膨張開始温度を超える温度範囲に加熱することにより4〜30倍に体膨張する。体膨張後の直径は、体膨張前の直径及び膨張倍率によるが、例えば、40〜600μm、特に60〜400μmになる。このような熱膨張性マイクロカプセルを用いることにより、基材層11を軽量化することができるとともに、多孔構造となるため十分な吸音性等を併せて有する車両用内装材100とすることができる。

【0035】

基材層11は、樹脂フォーム、特にポリウレタンフォームにより形成することもできる。基材層11となるポリウレタンフォーム層は、ポリオール、ポリイソシアネート、架橋剤、触媒、発泡剤、整泡剤等を含有するフォーム原料を使用し、常法により発泡させ、成形したスラブフォームから所定寸法となるように切り出す等の方法により作製することができる。また、フォーム原料には、前述の各種の成分の他、酸化防止剤、紫外線吸収剤、充填剤、内部離型剤、難燃剤等の各種の添加剤を、必要に応じて配合することができる。

尚、基材層11に用いられるポリウレタンフォームは熱硬化性であり、通常、保持部材2形成時の熱により基体1の表面に凹みが生じることはない。

【0036】

更に、この基体1では、基材層11の表皮層12が接合される面とは反対面に通気止めフィルム層14を設けることができる(図1、2及び9参照)。この通気止めフィルム層14は特に限定されないが、ポリプロピレン等のポリオレフィン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂等の各種の合成樹脂を用いてなるフィルム、及び積層フィルム、例えば、ポリオレフィン樹脂フィルムとポリアミド樹脂フィルムとの積層フィルムなどにより形成することができる。これにより、車両用内装材100の厚さ方向の全体に渡る通気が遮断され、又は少なくとも抑えられ、表皮層12の表面に付着する埃等が低減され、より優れた意匠性が維持される車両用内装材100とすることができる。

【0037】

また、通気止めフィルム層14の基材層11と接合される面とは反対面に不織布層15を設けることもできる(図1、2及び9参照)。この不織布層15も特に限定されないが、無機繊維、天然繊維等に熱可塑性樹脂繊維又は粉末を配合し、ニードリング等により混繊させ、加熱、加圧して、無機繊維、天然繊維等の交絡点が熱可塑性樹脂により結着されてなる不織布等の一般的な不織布を用いて形成することができる。これにより、基体1の加熱加圧成形時等、及び保持部材2を設けるときなどに取り扱い易い基体1とすることができ、作業性を向上させることができる。

【0038】

本発明の車両用内装材100の製造方法は特に限定されず、真空成形法等の通常の方法により製造することができる。この真空成形法としては、例えば、予め所望の形状に予備成形しておいたシート(例えば、加熱圧縮された不織布からなる繊維ボード等であり、基材層11となる。)に、加熱された表皮材(表皮層12となる。)と接着性フィルム(接着性フィルム層13となる。)との複層シートを、真空成形と同時に貼り合わせる方法が挙げられる。

【0039】

更に、真空成形法としては、凸型引き真空成形法、凹型引き真空成形法、これらの両法を用いた真空成形法、凸型引き真空成形と同時にプラグアシスト等により成形する方法、及び上下金型でプレスすると同時に真空引きする真空成形法、等の各種の方法が挙げられる。また、基材層11となる前述の繊維ボード等に、通気止めフィルムと不織布とを予め積層させた予備成形シートを用いて真空成形することもできる。これにより、前述の各層に加えて、通気止めフィルム層14及び不織布層15を併せて有する車両用内装材100を製造することができる。

【実施例】

【0040】

以下、本発明を実施例により具体的に説明する(図1〜3及び図4〜7参照)。

実施例1

三次元方向への移動が制御された射出成形機を用いて、常法により作製した厚さ5.0mmの基体1の不織布層15の面の所定箇所に、ポリプロピレン(プライムポリマー社製、商品名「LA880」)を200℃の温度(成形機のシリンダーの設定温度)で順次射出した。また、射出成形時、図8のような、座部21の表面が平坦面となる成形型を使用し、この成形型の、保持部材2の座部21(平面形状は長方形である。)の両短辺に対応する部位の先端部により、基体1の不織布層15の面を押圧して2.0mm凹ませた。射出後、自然冷却させて室温(25〜30℃)にまで降温させ、基体1の表面に保持部材2を形成し、車両用内装材100を製造した(図1参照)。

【0041】

形成された保持部材2の座部21の平面形状は長方形であり、座部21は長辺66mm、短辺22mmであって、略中央部に、長辺方向の寸法が19〜20mm、高さが4〜5mmである図1のような形状の嵌め込み部22を備える。更に、座部断面(座部断面が傾斜面を有する図3の場合と同様にして、二点鎖線aを含む平面Pにより仮想的に切断したときの断面)は、全面が等厚さであり、厚さは2.0mmであった。

【0042】

実施例2

図4〜7のような、座部21の表面が傾斜面となる成形型を使用し、座部断面(図3の二点鎖線aを含む平面Pにより仮想的に切断したときの断面)が、嵌め込み部22との境界部から端に向かって漸次薄くなった傾斜面を有するようにした他は、実施例1と同様にして車両用内装材100を製造した(図2参照)。座部断面の嵌め込み部22との境界部における厚さは2.0mmであり、端部の厚さは0.2mmであった。

【0043】

比較例1

先端部の尖った部分4を有していない他は、図8と同様の構造の成形型を使用し、射出成形時、不織布層15の面を押圧せず、基体1を凹ませなかった他は、実施例1と同様にして車両用内装材100を製造し、同様にして評価した。保持部材2の平面形状及び座部21の厚さは実施例1と同様である。

【0044】

[1]車両用内装材の評価

冷却後の反り及び凹みの程度を評価した。

(1)反り

反りは、基体1から剥離させた平面形状が長方形の保持部材2の基体1との接合面であった側を、平面上に、長辺方向の中央部が接するように、且つ長辺方向の両端部の下面と平面との間が等距離となるように置いたときの、長辺方向の両端部の下面と平面との距離により評価した。

(2)凹み

凹みは、車両用内装材100を保持部材2が設けられた位置で横断面方向に切断し、切断面を光学顕微鏡によって観察したときの、車室側の意匠面となる表皮層12の側において生じた凹みの深さの、最大深さで評価した。

【0045】

[2]評価結果

前述のようにして評価した結果、反りは、比較例1が約2.0mmであったのに対して、実施例1では0.5mm以下(実施例1と同様にして4個の車両用内装材100を製造したところ、反りは最大で0.5mm、最小で0.0mm)、実施例2では0.4mm以下(実施例2と同様にして4個の車両用内装材100を製造したところ、反りは最大で0.4mm、最小で0.0mm)であった。このように、射出成形時に基体の所定部位を凹ませることで反りが大幅に低減されることが分かる。また、射出成形時に基体の所定部位を凹ませるとともに、特定の断面形状を有する座部21とすることで、反りがより大幅に低減されることが分かる。

【0046】

更に、凹みは、比較例1が0.1〜0.3mm(比較例1と同様にして4個の車両用内装材100を製造したところ、凹みは最大で0.3mm、最小で0.1mm)、実施例1では0.0〜0.2mm(実施例1と同様にして4個の車両用内装材100を製造したところ、凹みは最大で0.2mm、最小で0.0mm)であったのに対して、実施例2では凹みは実質的に観察されなかった。これは、保持部材の容積の減少により、成形後、速やかに降温し、基体内部に伝わる熱量が低減されるためである。

【0047】

尚、前述の記載は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施態様を挙げて説明したが、本発明の記述及び図示において使用された文言は、限定的な文言ではなく、説明的および例示的なものであると理解される。ここで詳述したように、その態様において本発明の範囲又は精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料及び実施態様を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、寧ろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【産業上の利用可能性】

【0048】

本発明の車両用内装材の製造方法は、車両の各種の内装材製造の技術分野において利用することができる。この車両用内装材としては、例えば、ルーフトリム、フロアトリム及びドアトリム等が挙げられる。本発明の車両用内装材の製造方法は、特に、比較的大型の成形品であり、他の内装材と比べて剛性が低いルーフトリムの技術分野において有用である。

【符号の説明】

【0049】

100;車両用内装材、101;保持部材を中心として反ってしまった車両用内装材、102;車室側の意匠面に凹みが生じた車両用内装材、1;基体、11;基材層、12;表皮層、13;接着性フィルム層、14;通気止めフィルム層、15;不織布層、1a;車室側の意匠面に生じた凹み、2;保持部材、21;座部、22;嵌め込み部、200;成形型、3;凹部、4;成形型の先端部、5;樹脂注入口。

【技術分野】

【0001】

本発明は車両用内装材の製造方法に関する。更に詳しくは、本発明は、内装材の基体の表面に射出成形法により保持部材を設けるときに、成形後の冷却過程における溶融樹脂の収縮に起因する保持部材の反りを想定し、基体表面の所定部位を予め凹ませておくことで、保持部材及びその周縁の基体の反りを抑える車両用内装材の製造方法に関する。

【背景技術】

【0002】

車両用内装材には、車室側とは反対側となる面に、内装材を車両パネルに取り付けるためのサイドクリップ、リテーナブラケット等の保持部材が取り付けられている。この保持部材は、従来、予め成形された部品を内装材表面に接着剤等により接合し、固定していたが、接着剤等を必要とするばかりでなく、保持部材のセット、接着剤の塗布、塗布後の冷却までの保持などに相当な手間と時間とを要していた。そのため、内装材表面に樹脂を直接射出して保持部材を成形するとともに、内装材表面に接合させ、固定させる方法が提案されている。

【0003】

例えば、繊維ボード等の基体上に熱可塑性樹脂材料により成形体を接合してなり、接合部が、基体の接合面上に延びる線状部と、この線状部から接合面上に突出した枝部とによって形成された成形構造体が知られている(例えば、特許文献1参照。)。また、特定のキャビティを有する成形型を使用し、樹脂成形体を成形するとともに、被成形物上に溶融樹脂の一部を導出させて接着させる樹脂成形体の成形方法が知られている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−212824号公報

【特許文献2】特開2006−142746号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述のように、内装材表面に樹脂を直接射出し、保持部材を成形する方法、例えば、特許文献1、2に記載されたような方法であれば、工程を簡略化することができるとともに、保持部材を十分な強度で接合させることができる。しかし、特に、ルーフトリムのように、各種の内装材のうちでも比較的剛性が低い内装材では、成形後の冷却過程における溶融樹脂の収縮により、保持部材及びその周縁の基体が保持部材が形成された面側に反ってしまうことがある(反りを生じた車両用内装材101の一部の断面の模式図である図11参照)。

【0006】

本発明は、前述の従来技術の状況に鑑みてなされたものであり、内装材の基体の表面に射出成形法により保持部材を設けるときに、成形後の冷却過程における溶融樹脂の収縮に起因する保持部材の反りを想定し、基体表面の所定部位を予め凹ませておくことで、保持部材及びその周縁の反りを抑える車両用内装材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は以下のとおりである。

1.可撓性を有する基体と、

前記基体の表面に設けられ、前記基体を車両パネルに取り付けるための保持部材と、を備える車両用内装材の製造方法であって、

凹部を有する成形型を、前記凹部が前記基体の前記表面に当てられた状態として、前記凹部内に溶融樹脂を流し込む射出成形により、前記保持部材が形成され、

前記基体のうち前記保持部材の縁部に対応する部位を、前記成形型により厚さ方向に圧縮変形させて凹ませた状態で前記射出成形をすることを特徴とする車両用内装材の製造方法。

2.前記基体を圧縮変形させて凹ませる量は、前記溶融樹脂が冷却されて前記保持部材が形成されるときに、前記溶融樹脂が収縮して前記保持部材が反り返る量が略相殺されるように設定されている前記1.に記載の車両用内装材の製造方法。

3.前記保持部材は、前記基体の前記表面に接合された座部と、前記座部よりも前記基体の前記表面から離隔する側に突出して形成された嵌め込み部と、を備え、

前記座部を、前記嵌め込み部を避けながら、前記基体の前記表面と直交する平面により仮想的に切断したときの座部断面が、端に向かうにつれて漸次薄くなった部分を有するようになるように、前記成形型の前記凹部に傾斜面が形成されている前記1.又は2.に記載の車両用内装材の製造方法。

【発明の効果】

【0008】

本発明の車両用内装材の製造方法では、溶融樹脂を基体の表面に射出するときに、成形後の冷却過程における溶融樹脂の収縮に起因する保持部材の反りを想定し、基体表面の所定部位を予め凹ませておく。これにより、冷却後の保持部材の反りとは反対方向に反った成形体(冷却後、保持部材となる。)が成形され、冷却後の保持部材及びその周縁の基体の、保持部材が形成された面側への反りが抑えられる。また、予め成形した部品を基体表面に接合し、固定する方法と比べて、保持部材の形成に要する時間が短縮され、生産性を向上させることができる。

また、基体を圧縮変形させて凹ませる量が、溶融樹脂が冷却されて保持部材が形成されるときに、溶融樹脂が収縮して保持部材が反り返る量が略相殺されるように設定されている場合は、保持部材及び基体の反りがより抑えられる。

更に、保持部材が、基体の表面に接合された座部と、座部よりも基体の表面から離隔する側に突出して形成された嵌め込み部と、を備え、座部を、嵌め込み部を避けながら、基体の表面と直交する平面により仮想的に切断したときの座部断面が、端に向かうにつれて漸次薄くなった部分を有するようになるように、成形型の凹部に傾斜面が形成されている場合は、この座部の特定の形状と、射出成形時に基体表面の所定部位を予め凹ませておくこととの相乗効果により、保持部材及び基体の反りがより抑えられる。また、座部断面が、端に向かうにつれて漸次薄くなっているため、保持部材の容積が減少し、これに伴って熱容量が小さくなる。その結果、冷却に要する時間が短縮され、前述の車室側の意匠面における凹みの発生が抑えられる。

【図面の簡単な説明】

【0009】

【図1】基体と、基体の表面に設けられたサイドクリップ(保持部材)とを備える車両用内装材の一部の断面の模式図である。

【図2】基体と、基体の表面に設けられ、座部の表面が傾斜面となったサイドクリップとを備える車両用内装材の一部の断面の模式図である。

【図3】図2のサイドクリップの模式的な斜視図である。

【図4】基体(例えば、ルーフトリム)の一部と、サイドクリップを成形するための成形型であって、成形面に傾斜面が形成されている成形型の、各々の断面の模式図である。

【図5】図4における成形型が基体表面に当てられ、基体の所定部位が厚さ方向に凹んでいる様子を説明するための模式図である。

【図6】図5において、樹脂注入口から成形型内に溶融樹脂が射出された状態を説明するための模式図である。

【図7】図6の状態から脱型されて基体表面にサイドクリップが形成された様子を説明するための模式図である。

【図8】基体(例えば、ルーフトリム)の一部と、サイドクリップを成形するための成形型であって、成形面が平坦面である成形型の、各々の断面の模式図である。

【図9】基体と、基体の表面に設けられ、座部の表面が傾斜面となったリテーナブラケット(保持部材)とを備える車両用内装材の一部の断面の模式図である。

【図10】図9のリテーナブラケットの模式的な斜視図である。

【図11】保持部材の収縮により、保持部材が設けられた面側に反ってしまった車両用内装材の一部の断面の模式図である。

【図12】保持部材を成形するときの熱により、バインダとして配合された熱可塑性樹脂が溶融して結着構造が乱れ、車室側の意匠面に凹みが生じた車両用内装材の一部の断面の模式図である。

【発明を実施するための形態】

【0010】

以下、本発明を図も参照しながら詳しく説明する。

ここで示される事項は例示的なもの及び本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0011】

本発明の方法により製造される車両用内装材は、可撓性を有する基体と、基体の表面に設けられ、基体を車両パネルに取り付けるための保持部材と、を備える。また、この製造方法では、凹部を有する成形型を、凹部が基体の表面に当てられた状態として、凹部内に溶融樹脂を流し込む射出成形により、保持部材が形成される。更に、基体のうち保持部材の縁部に対応する部位を、成形型により厚さ方向に圧縮変形させて凹ませた状態で射出成形をする。

【0012】

車両用内装材100の基体1(図1、2及び図9参照)は、車両に取り付けられたときに、車両パネル側となる面と、車室側となる面とを有し、保持部材2は、車両パネル側となる面に設けられている。そして、保持部材2が車両パネルに取り付けられ、車両用内装材100が車両パネルに固定される。

【0013】

[1]保持部材

前記「保持部材2」は、通常、車両用内装材100の基体1の表面に接合された座部21と、座部21と一体形成された嵌め込み部22とを備える(図1〜3及び図9、10参照)。また、嵌め込み部22は、座部21よりも基体1の表面から離隔する側に突出した形態で形成されている(図1〜2及び図9参照)。

【0014】

保持部材2は、基体1の表面に、溶融樹脂を用いて射出成形法により形成される。即ち、溶融樹脂が、基体1の表面に直接射出され、冷却されて、保持部材2が形成される。このような方法では、通常、三次元方向への移動が制御された射出成形機から、成形型の内壁面と基体表面との間に形成された空間内に溶融樹脂が射出され、基体表面の所定箇所に所要個数の保持部材2が連続的に形成される。

【0015】

前記「射出成形」では、凹部3を有する成形型200(図4〜8参照)を、凹部3が基体1の表面Sに当てられた状態として、凹部3内に溶融樹脂を流し込み、その後、冷却することにより、保持部材2が形成される。この際、基体1のうち保持部材2の縁部に対応する部位を、成形型200により厚さ方向に圧縮変形させて凹ませた状態で射出成形する(図5、6の基体表面が凹んだ部分S1参照)。このように、基体表面の所定部位を予め凹ませておくことにより、射出時、成形体(冷却後、保持部材2となる。)は、冷却過程で反るのとは反対方向に反った形状となる。そのため、この成形体が冷却過程における降温とともに反ったとしても、冷却後は、反りのない、又は少なくとも反りが十分に抑えられた保持部材2とすることができる。

【0016】

基体1のうち保持部材2の縁部に対応し、成形型200により厚さ方向に圧縮変形させて凹ませる部位は、座部21の平面形状によって設定することが好ましい。例えば、

(1)座部21の平面形状が長方形である場合は、縁部は対向する両短辺、

(2)座部21の平面形状が正方形である場合は、4辺全て、

(3)座部21の平面形状が円形及び楕円形である場合は、各々の全周、

尚、座部21の平面形状が前記(1)〜(3)以外の形状である場合は、その形状によって、最も反るであろうと予測される方向の辺又は周とすればよいが、座部21の平面形状は、通常、前記(1)〜(3)の形状、特に前記(1)の形状である。

【0017】

更に、座部21の平面形状が前記(1)の長方形であるときは、基体1の圧縮変形させて凹ませる所定部位は不連続(短辺側のみを凹ませ、長辺側は凹ませない。)である。このような場合は、成形型200の基体1の表面Sに当接される端面のうち基体1を凹ませるための端面は、他の箇所より突出している必要がある(図4〜7の成形型の先端部4参照)。一方、座部21の平面形状が前記(2)の正方形、(3)の円形等である場合は、基体1の圧縮変形させて凹ませる所定部位は連続しており、基体1を凹ませるための端面の一部を突出させる必要はない。

【0018】

また、成形型200の基体1を凹ませるための先端部4は、先端に向かって幅狭になっている、即ち、先端部4が尖っていることが好ましい(図4〜8参照)。先端部4が尖っておれば、基体1を小さな押圧力で容易に凹ませることができるとともに、成形後は回復し易く、凹みの残留も十分に抑えられる。

【0019】

更に、基体1を圧縮変形させて凹ませる量は、冷却後、反りのない、又は少なくとも反りが十分に抑えられた保持部材2とすることができる限り、特に限定されない。このように、凹ませる量は過大でも、過少でも好ましくなく、保持部材2が形成される過程で溶融樹脂が冷却されて収縮し、保持部材2が反り返る量が略相殺されるように設定されることが好ましい。具体的には、基体1を圧縮変形させて凹ませる量を、保持部材2が反り返る量(下記の反り返り量の推定量を用いることができる。)に対する百分率で表した場合に、80〜120%、特に90〜110%、更に95〜105%であることが好ましい。

【0020】

上述の成形後の冷却過程で樹脂が収縮して保持部材2及びその周縁の基体1が反り返る量は、CAE解析によって予め推定することができる。この場合、例えば、解析プログラム(例えば、Autodesk社製、商品名「Autodesk Moldflow」)を使用し、保持部材2の形状及び寸法、保持部材2の成形に用いる樹脂の種類、射出成形時の成形条件等に基づいてシミュレーションすることにより、反り返り量を推定することができる。このようにして、反り返り量を推定し、この推定量と基体1を凹ませる量とを略同量とする、即ち、基体1を凹ませる量を、溶融樹脂が収縮して基体1が反り返る量が略相殺されるように設定する。このようにすれば、容易に、反りのない、又は少なくとも反りが十分に抑えられた保持部材2とすることができる。

【0021】

また、本発明では、保持部材2は、前述のように、通常、基体1の表面に接合された座部21と、座部21よりも基体1の表面から離隔する側に突出して形成された嵌め込み部22と、を備える。更に、保持部材2の座部21を、嵌め込み部22を避けながら、基体1の表面S(図1、2及び図9参照)と直交する平面[例えば、図3及び図10における仮想線(二点鎖線a)を含む平面P参照]により仮想的に切断したときの座部断面は平坦面であってもよく(図1参照)、端に向かうにつれて漸次薄くなった部分を有していてもよい(図2、3及び図9、10参照)。

【0022】

前述の「嵌め込み部22を避けながら切断」とは、座部21を仮想的に切断するときに、基体1の表面Sと直交する平面Pが、座部21と嵌め込み部22との境界線と接して、又は境界線より外方側で、座部21を、基体1の表面と直交する方向に切断するという意味である。この切断の位置は、嵌め込み部22が避けられている限り、特に限定されないが、平面Pが座部21と嵌め込み部22との境界線に接している位置であることが好ましく、具体的には、

(1)座部21の平面形状が長方形である場合は、座部21と嵌め込み部22との境界線に接し、且つ長辺と平行な仮想線(図2、9の二点鎖線a参照)を含む平面P(図2及び図9の平面P参照)により切断する。

(2)座部21の平面形状が正方形である場合は、座部21と嵌め込み部22との境界線に接し、且つ一辺と平行な仮想線aを含む平面Pにより切断する。

(3)座部21の平面形状が楕円形である場合は、座部21と嵌め込み部22との境界線に接し、且つ長径と平行な仮想線aを含む平面Pにより切断する。

(4)座部21の平面形状が円形である場合は、座部21と嵌め込み部22との境界線に接し、且つ切断面の径方向の長さが最長となる仮想線aを含む平面Pにより切断する。

(5)座部21の平面形状が上記(1)〜(4)以外の形状である場合は、座部21と嵌め込み部22との境界線に接し、且つ切断面の幅方向(座部21の厚さ方向と直交する方向)の長さが最長となる仮想線aを含む平面Pによって切断する、ものとする。

尚、座部断面は、上記(1)〜(5)のようにして座部21を仮想的に切断したときの断面であるとする。

【0023】

座部21を仮想的に切断したときの座部断面は、端に向かうにつれて漸次薄くなった部分を有することが好ましい。この座部断面は、座部断面全体が端に向かうにつれて漸次薄くなっている形態でもよく、漸次薄くなる部分と、漸次厚くなる部分とが連設された形態でもよく、更に厚薄が繰り返される形態でもよい。座部断面は、成形型の構造を簡易なものとする、及び成形のし易さ等の観点で、座部断面全体が端に向かうにつれて漸次薄くなっている形態であることが好ましく、例えば、座部21の表面が傾斜面となった保持部材2とすることができる(図2、3及び図9、10参照)。また、座部21の表面に凹状の曲面を有する保持部材2とすることもでき、座部21の表面に凸状の曲面を有する保持部材2とすることもできる。

【0024】

前述のように、座部断面が、端に向かうにつれて漸次薄くなった部分を有しておれば、射出成形後の冷却過程において、自由収縮が可能な表面側が収縮し、基体1の表面に接合され、自由収縮できない接合面側が殆ど収縮しなかったとしても、保持部材2の表面側への反りが抑制され、これにより、保持部材2の周縁の基体1の反りも抑えられる。このように、射出成形時、基体表面の所定部位を予め凹ませておくことに加え、断面が端に向かうにつれて漸次薄くなった部分を有する座部21とすることで、保持部材2及びその周縁の基体1の反りをより十分に抑えることができる。

【0025】

更に、座部断面が、端に向かうにつれて漸次薄くなった部分を有している、例えば、図2、3及び図9、10のような座部断面を有する保持部材2であれば、座部断面の厚さが長さ方向に略同じであるとき(図1参照)と比べて、保持部材2の容積が減少し、熱容量が小さくなる。そのため、射出成形後、より速やかに降温させることができ、基体1に伝わる熱量を低減させることができる。その結果、基体1においてバインダとして配合された熱可塑性樹脂が溶融して結着構造が乱れる等の理由で生じる、車室側の意匠面における凹み(図12の凹み1a参照)が十分に抑えられる。

【0026】

保持部材2の成形に用いる原料樹脂は、特に限定されず、各種の熱可塑性樹脂を用いることができる。熱可塑性樹脂は特に限定されず、ポリプロピレン、高密度ポリエチレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート等のポリエステル系樹脂、ナイロン6、ナイロン66等のポリアミド系樹脂、ポリメチルメタクリレート等のポリアクリル系樹脂などの各種の熱可塑性樹脂が挙げられる。

【0027】

熱可塑性樹脂としては、射出成形が容易であり、十分な強度等を有する保持部材2とすることができるポリオレフィン系樹脂、特にプロピレン単独重合体、エチレン/プロピレンブロック共重合体等のポリプロピレン系樹脂が好ましい。また、熱可塑性樹脂には、通常、各種の酸化防止剤、紫外線吸収剤、滑剤、帯電防止剤、顔料、充填剤、難燃剤、及び難燃助剤等が配合され、含有される。これらの他の成分は1種のみ用いてもよく、2種以上を併用してもよい。

【0028】

[2]基体

前記「基体1」は、車室側となり意匠面を形成する表皮層12、内装材の形状を保持し、強度を付与するための基材層11、表皮層12と基材層11とを接合するとともに、通気性を有し、吸音層として機能する接着性フィルム層13を備える。また、通常、基材層11の表皮層12とは反対側の面に積層され、通気止めをし、意匠面である表皮層12の表面に埃等が付着するのを抑えるための通気止めフィルム層14、通気止めフィルム層14の基材層11とは反対側の面に積層され、基体1の加熱、加圧成形時等に取り扱い易くするための不織布層15を併せて備える(図1、2及び9参照)。

【0029】

表皮層12は、各種の織布、皮革、編布、不織布、熱可塑性エラストマーシート、塩化ビニルレザー等を用いて形成することができる。この表皮層12の厚さは特に限定されないが、例えば、0.5〜3.0mm、特に1.0〜2.0mm程度とすることができる。また、車両用内装材100は、通常、表皮層12が車室側を向くようにして配置され、表皮層12の外表面が車両用内装材100の意匠面となる。

【0030】

基材層11は、表皮層12等の他の層を支持する層であり、この基材層11により車両用内装材100は十分な強度及び緩衝性等を有するものとなる。基材層11は、車両用内装材全体を支持するための十分な剛性等を有しておればよく、材質等は特に限定されないが、基材層11の形成には、成形性、物性等の観点で、不織布又は樹脂フォームが用いられることが多い。基材層11の厚さも特に限定されないが、1.0〜7.0mm、特に2.0〜4.0mm、更に2.0〜3.0mmとすることができる。厚さが1.0〜7.0mm、特に2.0〜3.0mmであれば、表皮層12等の他の層を十分に支持し得る基材層11とすることができる。また、基材層11の目付も特に限定されないが、200〜800g/m2、特に300〜600g/m2、更に400〜600g/m2とすることができる。基材層11の目付が200〜800g/m2、特に400〜600g/m2であれば、十分な強度を有するとともに、軽量な車両用内装材100とすることができる。

【0031】

基材層11が不織布からなる場合、この不織布は特に限定されないが、例えば、無機繊維及び/又は天然繊維と、これらの繊維の交絡点の少なくとも一部を結着する熱可塑性樹脂とを有する不織布を用いることができる。

無機繊維としては、ガラス繊維、炭素繊維、金属繊維等が挙げられる。これらのうちガラス繊維及び/又は炭素繊維が好ましい。無機繊維は1種のみでもよいし、2種以上でもよい。また、天然繊維としては、ケナフ、麻、綿、しゅろ繊維、ここやし繊維等の植物繊維、及び絹、羊毛等の動物繊維が挙げられる。これらのうち麻が好ましい。天然繊維は1種のみでもよいし、2種以上でもよい。更に、無機繊維と天然繊維とを併用することもできる。この無機繊維及び天然繊維は、通常、解繊された長繊維である。

【0032】

熱可塑性樹脂は、無機繊維及び/又は天然繊維に、繊維、粉末等の形態で混合され、形成されるウェブが加熱加圧されるときに溶融し、溶融した熱可塑性樹脂により、無機繊維及び/又は天然繊維の交絡点が結着される。この熱可塑性樹脂は特に限定されず、ポリプロピレン、ポリエチレン等のポリオレフィン系樹脂、ポリメチルアクリレート、ポリメチルメタクリレート等のアクリル系樹脂、ナイロン−6、ナイロン−66等のポリアミド系樹脂、及びポリエチレンテレフタレート等のポリエステル系樹脂などが挙げられる。これらのうちでは、ポリオレフィン系樹脂、特にポリプロピレン単独重合体等のポリプロピレン系樹脂が好ましい。熱可塑性樹脂は1種のみ用いてもよいし、2種以上を併用してもよい。この熱可塑性樹脂には、酸化防止剤、紫外線吸収剤、滑剤、帯電防止剤等の通常この種の樹脂に用いられる添加剤が必要に応じて配合され、含有される。

【0033】

基材層11となる不織布には、熱膨張性マイクロカプセルを配合することができる。この場合、車両用内装材100の基体1の成形工程における加熱、加圧時に、熱膨張性マイクロカプセルを膨張させることにより、より軽量な車両用内装材100とすることができる。熱膨張性マイクロカプセルは、通常、外殻中に、ブタン、イソブタン等の揮発性炭化水素を内包し、外殻は、塩化ビニリデン−アクリルニトリル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアクリルニトリル等により構成されている。

【0034】

熱膨張性マイクロカプセルは、通常、直径が10〜100μm、特に20〜80μm程度の略球形であり、熱膨張開始温度を超える温度範囲に加熱することにより4〜30倍に体膨張する。体膨張後の直径は、体膨張前の直径及び膨張倍率によるが、例えば、40〜600μm、特に60〜400μmになる。このような熱膨張性マイクロカプセルを用いることにより、基材層11を軽量化することができるとともに、多孔構造となるため十分な吸音性等を併せて有する車両用内装材100とすることができる。

【0035】

基材層11は、樹脂フォーム、特にポリウレタンフォームにより形成することもできる。基材層11となるポリウレタンフォーム層は、ポリオール、ポリイソシアネート、架橋剤、触媒、発泡剤、整泡剤等を含有するフォーム原料を使用し、常法により発泡させ、成形したスラブフォームから所定寸法となるように切り出す等の方法により作製することができる。また、フォーム原料には、前述の各種の成分の他、酸化防止剤、紫外線吸収剤、充填剤、内部離型剤、難燃剤等の各種の添加剤を、必要に応じて配合することができる。

尚、基材層11に用いられるポリウレタンフォームは熱硬化性であり、通常、保持部材2形成時の熱により基体1の表面に凹みが生じることはない。

【0036】

更に、この基体1では、基材層11の表皮層12が接合される面とは反対面に通気止めフィルム層14を設けることができる(図1、2及び9参照)。この通気止めフィルム層14は特に限定されないが、ポリプロピレン等のポリオレフィン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂等の各種の合成樹脂を用いてなるフィルム、及び積層フィルム、例えば、ポリオレフィン樹脂フィルムとポリアミド樹脂フィルムとの積層フィルムなどにより形成することができる。これにより、車両用内装材100の厚さ方向の全体に渡る通気が遮断され、又は少なくとも抑えられ、表皮層12の表面に付着する埃等が低減され、より優れた意匠性が維持される車両用内装材100とすることができる。

【0037】

また、通気止めフィルム層14の基材層11と接合される面とは反対面に不織布層15を設けることもできる(図1、2及び9参照)。この不織布層15も特に限定されないが、無機繊維、天然繊維等に熱可塑性樹脂繊維又は粉末を配合し、ニードリング等により混繊させ、加熱、加圧して、無機繊維、天然繊維等の交絡点が熱可塑性樹脂により結着されてなる不織布等の一般的な不織布を用いて形成することができる。これにより、基体1の加熱加圧成形時等、及び保持部材2を設けるときなどに取り扱い易い基体1とすることができ、作業性を向上させることができる。

【0038】

本発明の車両用内装材100の製造方法は特に限定されず、真空成形法等の通常の方法により製造することができる。この真空成形法としては、例えば、予め所望の形状に予備成形しておいたシート(例えば、加熱圧縮された不織布からなる繊維ボード等であり、基材層11となる。)に、加熱された表皮材(表皮層12となる。)と接着性フィルム(接着性フィルム層13となる。)との複層シートを、真空成形と同時に貼り合わせる方法が挙げられる。

【0039】

更に、真空成形法としては、凸型引き真空成形法、凹型引き真空成形法、これらの両法を用いた真空成形法、凸型引き真空成形と同時にプラグアシスト等により成形する方法、及び上下金型でプレスすると同時に真空引きする真空成形法、等の各種の方法が挙げられる。また、基材層11となる前述の繊維ボード等に、通気止めフィルムと不織布とを予め積層させた予備成形シートを用いて真空成形することもできる。これにより、前述の各層に加えて、通気止めフィルム層14及び不織布層15を併せて有する車両用内装材100を製造することができる。

【実施例】

【0040】

以下、本発明を実施例により具体的に説明する(図1〜3及び図4〜7参照)。

実施例1

三次元方向への移動が制御された射出成形機を用いて、常法により作製した厚さ5.0mmの基体1の不織布層15の面の所定箇所に、ポリプロピレン(プライムポリマー社製、商品名「LA880」)を200℃の温度(成形機のシリンダーの設定温度)で順次射出した。また、射出成形時、図8のような、座部21の表面が平坦面となる成形型を使用し、この成形型の、保持部材2の座部21(平面形状は長方形である。)の両短辺に対応する部位の先端部により、基体1の不織布層15の面を押圧して2.0mm凹ませた。射出後、自然冷却させて室温(25〜30℃)にまで降温させ、基体1の表面に保持部材2を形成し、車両用内装材100を製造した(図1参照)。

【0041】

形成された保持部材2の座部21の平面形状は長方形であり、座部21は長辺66mm、短辺22mmであって、略中央部に、長辺方向の寸法が19〜20mm、高さが4〜5mmである図1のような形状の嵌め込み部22を備える。更に、座部断面(座部断面が傾斜面を有する図3の場合と同様にして、二点鎖線aを含む平面Pにより仮想的に切断したときの断面)は、全面が等厚さであり、厚さは2.0mmであった。

【0042】

実施例2

図4〜7のような、座部21の表面が傾斜面となる成形型を使用し、座部断面(図3の二点鎖線aを含む平面Pにより仮想的に切断したときの断面)が、嵌め込み部22との境界部から端に向かって漸次薄くなった傾斜面を有するようにした他は、実施例1と同様にして車両用内装材100を製造した(図2参照)。座部断面の嵌め込み部22との境界部における厚さは2.0mmであり、端部の厚さは0.2mmであった。

【0043】

比較例1

先端部の尖った部分4を有していない他は、図8と同様の構造の成形型を使用し、射出成形時、不織布層15の面を押圧せず、基体1を凹ませなかった他は、実施例1と同様にして車両用内装材100を製造し、同様にして評価した。保持部材2の平面形状及び座部21の厚さは実施例1と同様である。

【0044】

[1]車両用内装材の評価

冷却後の反り及び凹みの程度を評価した。

(1)反り

反りは、基体1から剥離させた平面形状が長方形の保持部材2の基体1との接合面であった側を、平面上に、長辺方向の中央部が接するように、且つ長辺方向の両端部の下面と平面との間が等距離となるように置いたときの、長辺方向の両端部の下面と平面との距離により評価した。

(2)凹み

凹みは、車両用内装材100を保持部材2が設けられた位置で横断面方向に切断し、切断面を光学顕微鏡によって観察したときの、車室側の意匠面となる表皮層12の側において生じた凹みの深さの、最大深さで評価した。

【0045】

[2]評価結果

前述のようにして評価した結果、反りは、比較例1が約2.0mmであったのに対して、実施例1では0.5mm以下(実施例1と同様にして4個の車両用内装材100を製造したところ、反りは最大で0.5mm、最小で0.0mm)、実施例2では0.4mm以下(実施例2と同様にして4個の車両用内装材100を製造したところ、反りは最大で0.4mm、最小で0.0mm)であった。このように、射出成形時に基体の所定部位を凹ませることで反りが大幅に低減されることが分かる。また、射出成形時に基体の所定部位を凹ませるとともに、特定の断面形状を有する座部21とすることで、反りがより大幅に低減されることが分かる。

【0046】

更に、凹みは、比較例1が0.1〜0.3mm(比較例1と同様にして4個の車両用内装材100を製造したところ、凹みは最大で0.3mm、最小で0.1mm)、実施例1では0.0〜0.2mm(実施例1と同様にして4個の車両用内装材100を製造したところ、凹みは最大で0.2mm、最小で0.0mm)であったのに対して、実施例2では凹みは実質的に観察されなかった。これは、保持部材の容積の減少により、成形後、速やかに降温し、基体内部に伝わる熱量が低減されるためである。

【0047】

尚、前述の記載は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施態様を挙げて説明したが、本発明の記述及び図示において使用された文言は、限定的な文言ではなく、説明的および例示的なものであると理解される。ここで詳述したように、その態様において本発明の範囲又は精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料及び実施態様を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、寧ろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【産業上の利用可能性】

【0048】

本発明の車両用内装材の製造方法は、車両の各種の内装材製造の技術分野において利用することができる。この車両用内装材としては、例えば、ルーフトリム、フロアトリム及びドアトリム等が挙げられる。本発明の車両用内装材の製造方法は、特に、比較的大型の成形品であり、他の内装材と比べて剛性が低いルーフトリムの技術分野において有用である。

【符号の説明】

【0049】

100;車両用内装材、101;保持部材を中心として反ってしまった車両用内装材、102;車室側の意匠面に凹みが生じた車両用内装材、1;基体、11;基材層、12;表皮層、13;接着性フィルム層、14;通気止めフィルム層、15;不織布層、1a;車室側の意匠面に生じた凹み、2;保持部材、21;座部、22;嵌め込み部、200;成形型、3;凹部、4;成形型の先端部、5;樹脂注入口。

【特許請求の範囲】

【請求項1】

可撓性を有する基体と、

前記基体の表面に設けられ、前記基体を車両パネルに取り付けるための保持部材と、を備える車両用内装材の製造方法であって、

凹部を有する成形型を、前記凹部が前記基体の前記表面に当てられた状態として、前記凹部内に溶融樹脂を流し込む射出成形により、前記保持部材が形成され、

前記基体のうち前記保持部材の縁部に対応する部位を、前記成形型により厚さ方向に圧縮変形させて凹ませた状態で前記射出成形をすることを特徴とする車両用内装材の製造方法。

【請求項2】

前記基体を圧縮変形させて凹ませる量は、前記溶融樹脂が冷却されて前記保持部材が形成されるときに、前記溶融樹脂が収縮して前記基体が反り返る量が略相殺されるように設定されている請求項1に記載の車両用内装材の製造方法。

【請求項3】

前記保持部材は、前記基体の前記表面に接合された座部と、前記座部よりも前記基体の前記表面から離隔する側に突出して形成された嵌め込み部と、を備え、

前記座部を、前記嵌め込み部を避けながら、前記基体の前記表面と直交する平面により仮想的に切断したときの座部断面が、端に向かうにつれて漸次薄くなった部分を有するようになるように、前記成形型の前記凹部に傾斜面が形成されている請求項1又は2に記載の車両用内装材の製造方法。

【請求項1】

可撓性を有する基体と、

前記基体の表面に設けられ、前記基体を車両パネルに取り付けるための保持部材と、を備える車両用内装材の製造方法であって、

凹部を有する成形型を、前記凹部が前記基体の前記表面に当てられた状態として、前記凹部内に溶融樹脂を流し込む射出成形により、前記保持部材が形成され、

前記基体のうち前記保持部材の縁部に対応する部位を、前記成形型により厚さ方向に圧縮変形させて凹ませた状態で前記射出成形をすることを特徴とする車両用内装材の製造方法。

【請求項2】

前記基体を圧縮変形させて凹ませる量は、前記溶融樹脂が冷却されて前記保持部材が形成されるときに、前記溶融樹脂が収縮して前記基体が反り返る量が略相殺されるように設定されている請求項1に記載の車両用内装材の製造方法。

【請求項3】

前記保持部材は、前記基体の前記表面に接合された座部と、前記座部よりも前記基体の前記表面から離隔する側に突出して形成された嵌め込み部と、を備え、

前記座部を、前記嵌め込み部を避けながら、前記基体の前記表面と直交する平面により仮想的に切断したときの座部断面が、端に向かうにつれて漸次薄くなった部分を有するようになるように、前記成形型の前記凹部に傾斜面が形成されている請求項1又は2に記載の車両用内装材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−6292(P2013−6292A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138881(P2011−138881)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(308011351)大和化成工業株式会社 (66)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(308011351)大和化成工業株式会社 (66)

【Fターム(参考)】

[ Back to top ]