車両用内装材

【課題】 軽量性・剛性に優れ、また、軽量性・剛性・吸音性・成形性の要求に適宜のバランスで応えることができる車両用内装材を提供する。

【解決手段】 自動車用内装材1は、繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マット2を用い、二枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層及び接合されているとともに、各折畳繊維マット2が厚さ方向に圧縮されることにより構成繊維が永久座屈変形している折畳積層圧縮繊維マット2ABと、その表面及び裏面にそれぞれ接合された補強用面材4及び裏材5とからなる。

【解決手段】 自動車用内装材1は、繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マット2を用い、二枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層及び接合されているとともに、各折畳繊維マット2が厚さ方向に圧縮されることにより構成繊維が永久座屈変形している折畳積層圧縮繊維マット2ABと、その表面及び裏面にそれぞれ接合された補強用面材4及び裏材5とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、天井材、ドアトリム、ピラートリム、パッケージトリム等の成形材による車両用内装材に関するものである。

【背景技術】

【0002】

現在、自動車用内装材には、軽量性・剛性・吸音性・成形性・揮発性有機化合物(VOC)抑制性等が要求されている。しかしながら、従来の自動車用内装材のほとんどは樹脂成形品であり、剛性・成形性には優れるが、その他の要求には必ずしも応えられないことがある。

【発明の開示】

【発明が解決しようとする課題】

【0003】

従って、本発明の課題は、軽量性・剛性に優れ、また、軽量性・剛性・吸音性・成形性の要求に適宜のバランスで応えることができ、構成繊維の選択によりVOC抑制性も備えることができる車両用内装材を提供することにある。

【0004】

本発明者は、軽量化、吸音性、VOC抑制等に優れた素材を種々検討した結果、繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットに着目するに至った。この折畳繊維マットに関しては、次の特許文献1,2を挙げることができる。

【特許文献1】特開平9−226480号公報

【特許文献2】特開平9−290473号公報

【0005】

特許文献1記載の発明は、自動車用複合制振防音材に用いられるサイレンサーパッドに、所定繊維・所定密度・所定バネ定数の折畳繊維マットを用いるというものであり、軽量化、耐へたり性、吸遮音性等に優れるとされている。また、この折畳繊維マットを、高剛性の部材に添付するパッドとして用いる限りにおいては、剛性は問題にならないものと考えられる。しかし、この折畳繊維マットを自動車用内装材そのものとして用いる場合には、剛性が不足し、特に曲げについては、前記波形の進行方向とは直角方向に離れた二点間で曲げる場合の剛性は高いが、前記波形の進行方向に離れた二点間で曲げる場合の剛性が低いという問題がある。

【0006】

特許文献2記載の発明は、テーブル天板の内部部材にして用いられる断熱吸音材に、無機繊維よりなる折畳繊維マットを用いるというものであり、面方向の圧縮性、可撓性に優れるとされている。また、この折畳繊維マットの片面又は両面に表皮材を形成することや、折り畳み方向に延びる無機質短繊維製補強ストリングを配することも記載されている。しかし、この折畳繊維マットもなお自動車用内装材として用いる場合には、特許文献1と同様に剛性が不足するという問題がある。

【課題を解決するための手段】

【0007】

本発明では次の手段(1)〜(3)を採った。

(1)繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されている折畳積層繊維マットを含む車両用内装材。交差する角度は、特に限定されないが、45〜90度が好ましく、90度が最も好ましい。

【0008】

(2)繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、前記折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳圧縮繊維マットを含む車両用内装材。

【0009】

(3)繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されているとともに、前記各折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳積層圧縮繊維マットを含む車両用内装材。

【0010】

ここで、車両用内装材の使用対象となる車両は、特に限定されず、乗用車・バス・トラック・フォークリフト等の自動車、電車・ディーゼル機関車・蒸気機関車等の鉄道車両、その他の各種車両を例示できる。

【0011】

また、車両における内装材の使用箇所も、特に限定されず、車室の天井材・ドアトリム・ピラートリム・コンソールボックス・パッケージトリム等の成形材や、トランクルームの内張り等の成形材を例示できる。

【0012】

[折畳繊維マット]

各手段(1)〜(3)において、繊維ウェブの構成繊維としては、特に限定されないが、有機繊維又は無機繊維を例示できる。有機繊維は、リサイクル性の点で有利であり、天然繊維又は合成繊維を例示できる。天然繊維としては、特に限定されないが、ジュート、ケナフ、サイザル、ヤシ、亜麻等を例示できる。合成繊維としては、特に限定されないが、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリアミド(PA)、ポリカーボネート(PC)、アクリル等を例示できる。また、天然繊維又は合成繊維のリサイクル材を用いることもでき、環境保護に役立つ。無機繊維としては、特に限定されないが、ガラス、セラミック、カーボン、ロックウール、バサルト、金属繊維等を例示できる。また、構成繊維は、一種でもよいし、二種以上の混合でもよい。混合の形態は、特に限定されず、異なる有機繊維の混合(天然繊維と合成繊維との混合も含む)、異なる無機繊維の混合、有機繊維と無機繊維との混合等を例示できる。

【0013】

繊維ウェブには、構成繊維どうしを結合し、折畳繊維マットの波形を保持し、また、厚さ方向に圧縮する場合には構成繊維の座屈変形を永久化するために、バインダが添加されることが好ましい。バインダとしては、特に限定されないが、接着用繊維、液状バインダ等を例示できる。接着用繊維としては、PP、PE、PET等の熱可塑性繊維を例示できる。液状バインダとしては、有機溶剤系、水溶性系等を例示できる。液状バインダの添加方法としては、特に限定されないが、スプレー、ロールコーター、含浸等を例示できる。

【0014】

折畳繊維マットの目付としては、特に限定されないが、400〜2000g/m2 が好ましく、500〜1000g/m2 がより好ましい。400g/m2 未満になると強度が低下し、また2000g/m2を超えると軽量化にならない。

【0015】

繊維ウェブが一方向に進行する波形に折り畳まれるときの振幅は、特に限定されないが、折り畳み易さからは1〜20mmが好ましく、波長(ピッチ)は、特に限定されないが、隣り合う波の繊維ウェブがほぼ接するようなピッチが好ましい。

【0016】

[積層及び接合]

手段(2)(3)において、折畳繊維マットの積層数は、特に限定されないが、2〜5層が好ましい。また、3層以上の場合は、前記波形の進行方向を交互に交差することが好ましい。前記のとおり、交差する角度は、特に限定されないが、45〜90度が好ましく、90度が最も好ましい。

【0017】

積層した折畳繊維マットの接合の手段は、特に限定されないが、接着用シート、液状接着剤等による接着を例示できる。接着用シートとしては、PP、PE、PET等の熱可塑性のフィルム、不織布等を例示できる。液状接着剤としては、有機溶剤系、水溶性系等を例示できる。液状接着剤の付着方法としては、特に限定されないが、スプレー、ロールコーター、含浸等を例示できる。

【0018】

[圧縮]

手段(1)(3)において、折畳繊維マットの厚さ方向の圧縮率(圧縮後の厚さ/圧縮前の厚さ)は、特に限定されないが、8/10〜2/10が好ましい。8/10より圧縮が少ないと剛性の向上効果が小さく、2/10より圧縮が大きいとその加工が困難となる。また、吸音性を重視する場合には圧縮率8/10〜5/10が好ましく、剛性を重視する場合には圧縮率5/10〜2/10が好ましい。

【0019】

折畳繊維マットの厚さ方向の圧縮方法としては、特に限定されないが、ロールプレス、平板プレス等を例示できる。厚さ方向の圧縮による構成繊維の座屈変形の形態は、特に限定されないが、く字状、S字状、Z字状、W字状等を例示できる。構成繊維の座屈変形は永久化していることが好ましく、永久化の手段としては、前記のとおり繊維ウェブに添加したバインダによる結合を例示できる。例えば、バインダとして熱可塑性繊維を添加した場合には、折畳繊維マットを圧縮した状態で熱可塑性繊維を溶融・固化させ、構成繊維を結合する。また、液状バインダを添加した場合には、折畳繊維マットを圧縮した状態で液状バインダを乾燥させ、構成繊維を結合する。

【0020】

[補強用面材]

さらに、各手段(1)〜(3)において、折畳繊維マットに補強用面材を接合することもできる。接合箇所は、折畳繊維マットが1層の場合は、その片面又は両面であり、折畳繊維マットが2層以上の場合は、積層された折畳積層繊維マットの片面又は両面でもよいし、折畳繊維マットと折畳繊維マットとの間でもよい。補強用面材の材料としては、特に限定されないが、不織布マット、織布、樹脂フィルム、金属箔等を例示できる。不織布マット又は織布の場合、その構成繊維としては、特に限定されないが、前記繊維ウェブの構成繊維で例示した有機繊維又は無機繊維を同様に例示でき、好ましくは強度の高いガラス、セラミック、カーボン、ポリカーボネート、サイザル等である。また、不織布マット又は織布の場合、樹脂等を含浸させて(次に述べる液状接着剤の含浸も含む)、さらに強化することが好ましい。

【0021】

補強用面材と折畳繊維マットとの接合の手段は、特に限定されないが、前記積層した折畳繊維マットの接合の手段で例示した接着用シート、液状接着剤等による接着を同様に例示できる。液状接着剤の付着方法についても同様である。補強用面材の積層及び接合により、引張強度及び曲げ強度、特に折畳繊維マットを前記波形の進行方向に離れた二点間で引っ張ったり曲げたりする場合の剛性が向上し、また、表面性状が改善される(凹凸の平滑化等)。また、補強用面材の形態及び材料によって、別の性質を付与することもできる。

【0022】

[表皮材又は裏材]

さらに、各手段(1)〜(3)において、最終的なマットの表面(車両用内装材で)に表皮材を積層及び接合したり、裏面に裏材を積層及び接合したりすることもできる。表皮材又は裏材の目的は、特に限定されず、装飾、繊維のほつれや毛羽立ちの防止等を例示できる。従って、表皮材又は裏材の材料は、目的に応じて適宜選択されるものであるので特に限定されないが、不織布、織布、樹脂フィルム等を例示できる。接合の手段は、特に限定されないが、前記積層した折畳繊維マットの接合の手段で例示した接着用シート、液状接着剤等による接着を同様に例示できる。液状接着剤の付着方法についても同様である。

【発明の効果】

【0023】

本発明に係る車両用内装材によれば、軽量性・剛性に優れ、また、軽量性・剛性・吸音性・成形性の要求に適宜のバランスで応えることができ、構成繊維の選択によりVOC抑制性も備えることができる。

【発明を実施するための最良の形態】

【0024】

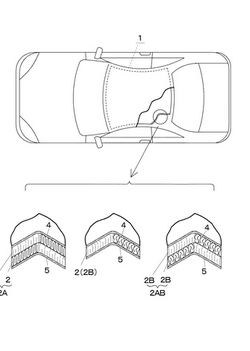

図1〜図3に、本発明を自動車用内装材としての天井材に具体化した三つの実施形態を示す。これら実施形態の自動車用内装材1は、構成繊維として有機繊維を用いた繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マット2を用いている。

【0025】

図1の左側の拡大断面図に示す実施形態1の自動車用内装材1は、二枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層され接合されている2層構造の折畳積層繊維マット2Aと、その表面に積層され接合された補強用面材4と、その裏面に積層され接合された裏材5とからなる。これを製造するには、図2(a)に示すように、バインダを添加した繊維ウェブ20を送りながら、該繊維ウェブ20に波付け治具21を周期的に押し付けることにより、該繊維ウェブ20を一方向に進行する波形に折り畳み、バインダで構成繊維を結合して折畳繊維マット2を形成する。続いて、図2(b)(c)に示すように、二枚の折畳繊維マット2をその間に例えば熱可塑性の接着シート3を介して重ねるとともに、折畳積層繊維マット2Aの表面及び裏面にそれぞれ補強用面材4及び裏材5を例えば接着シート3を介して重ねた後、加熱して各接着シート3を溶融することにより各層を互いに接合する(ヒートセット)。

【0026】

図1の中央の拡大断面図に示す実施形態2の自動車用内装材1は、一枚の折畳繊維マット2が厚さ方向に圧縮されることにより構成繊維が永久座屈変形している折畳圧縮繊維マット2Bと、その表面に積層され接合された補強用面材4と、その裏面に積層され接合された裏材5とからなる。これを製造するには、前出の図2(a)で形成した一枚の折畳繊維マット2の表面及び裏面に、図3(a)(b)に示すように、それぞれ補強用面材4及び裏材5を例えば熱可塑性の接着シート3を介して重ねた後、加熱して各接着シート3を溶融することにより各層を互いに接合する。その直後に、図3(c)に示すように、自動車用内装材1を厚さ方向に圧縮して構成繊維を座屈変形させ、繊維ウェブ20のバインダで構成繊維を結合して折畳圧縮繊維マット2Bを形成する。

【0027】

図1の右側の拡大断面図に示す実施形態3の自動車用内装材1は、二枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層されているとともに、各折畳繊維マット2が厚さ方向に圧縮されることにより構成繊維が永久座屈変形している折畳積層圧縮繊維マット2ABと、その表面に積層され接合された補強用面材4と、その裏面に積層され接合された裏材5とからなる。これを製造するには、実施形態1の自動車用内装材1を、前記ヒートセットの直後に、厚さ方向に圧縮して各折畳繊維マット2の構成繊維を座屈変形させ、繊維ウェブ20のバインダで構成繊維を結合して折畳積層圧縮繊維マット2ABを形成する。

【実施例】

【0028】

次の表1に示すように、構成繊維がケナフ繊維65質量%とPET繊維35質量%との混合である折畳繊維マットを用いた比較例1及び実施例1〜4の自動車用内装材を作成した。PET繊維は、PET(110℃)/PETの芯鞘構造で太さ4.4dTのものである。また、後述するとおり補強用面材と裏材とを接合した。

【0029】

【表1】

【0030】

また、次の表2に示すように、構成繊維がPET繊維100質量%である折畳繊維マットを用いた比較例2及び実施例5〜6の自動車用内装材を作成した。PET繊維は次の3種の混合であり、太さ20dTのものが40質量%、太さ6.6dTのものが25質量%、PET(110℃)/PETの芯鞘構造で太さ4.4dTのものが35質量%である。また、後述するとおり補強用面材と裏材とを接合した。

【0031】

【表2】

【0032】

さらに詳細を説明すると、比較例1及び比較例2の自動車用内装材は、前記のとおり構成繊維が異なるだけで、いずれも、図4(a)に示すように、繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなり、厚さ方向に圧縮されていない厚さ10mm級の1層構造の折畳繊維マット2を用いたものである。

【0033】

実施例1及び実施例5は、前記のとおり構成繊維が異なるだけで、いずれも、図4(b)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2の2枚が、前記波形の進行方向を互いに90度交差して且つ接着シート3としてのPEフィルムを介して積層され、該接着シート3により熱溶着されてなる、厚さ方向に圧縮されていない厚さ20mm級の2層構造の折畳積層繊維マット2Aを用いたものである。

【0034】

実施例2及び実施例6は、前記のとおり構成繊維が異なるだけで、いずれも、図5(a)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2が、厚さ方向に圧縮されることにより前記構成繊維が永久座屈変形している厚さ7mm程度の1層構造の折畳圧縮繊維マット2Bを用いたものである。従って、圧縮率は7/10程度である。構成繊維は側面視で略「く」字状ないし略「S」字状に永久座屈変形している。

【0035】

実施例3及び実施例7は、前記のとおり構成繊維が異なるだけで、いずれも、図5(b)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2が、厚さ方向に強く圧縮されることにより前記構成繊維が永久座屈変形している厚さ3mm程度の1層構造の折畳圧縮繊維マット2Bを用いたものである。従って、圧縮率は3/10程度である。構成繊維は側面視で略「く」字状ないし略「S」字状に永久座屈変形している。

【0036】

実施例4及び実施例8は、図5(c)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2の2枚が、前記波形の進行方向を互いに90度交差して且つ接着シート3としてのPEフィルムを介して積層され、該接着シート3により熱溶着されてなり、且つ、厚さ方向に圧縮されることにより構成繊維が厚さ方向に永久座屈変形している厚さ13mm程度の2層構造の折畳積層圧縮繊維マット2ABを用いたものである。

【0037】

そして、各比較例及び各実施例のマット2A、2B、2ABの各表面には、目付50g/m2 のガラス繊維の抄紙ペーパーよりなる補強用面材4が接着シート3を介して重ねられ、該接着シート3により熱溶着されている。また、各裏面には、目付80g/m2 のPET繊維の不織布よりなる裏材5が厚さ30μmのPEフィルムよりなる接着シート3を介して重ねられ、該接着シート3により熱溶着されている。表1及び表2における厚さ、目付、嵩密度は、これらの接着シート3、補強用面材4及び裏材5を含む試験片全体の数値である。

【0038】

[実施例の効果]

比較例1,2も実施例1〜8も、次の共通の効果を有する。

(ア)軽量な折畳繊維マット2を用いているので、軽量性に優れる。

(イ)折畳繊維マット2は、繊維ウェブの構成繊維の選択の自由度が高く、ここではケナフ繊維又はPET繊維を使用しているので、VOC抑制性を備えている。

【0039】

そして、さらに、実施例1〜8は、比較例1,2と比較して、次のとおり剛性に優れる。

(ウ)2層構造の実施例1,5及び実施例4,8は、2枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層されているので、剛性の方向性が互いに補われ、何れの方向に離れた二点間で曲げたり引っ張ったりする場合でも剛性が高い。

(エ)圧縮された実施例2,6、実施例3,7及び実施例4,8は、折畳繊維マット2が、厚さ方向に圧縮されることにより構成繊維が永久座屈変形しているので、さらなる圧縮に対しても曲げに対しても剛性が高くなる。

【0040】

さらに、実施例1〜8は、比較例1,2と比較して、軽量性、剛性、吸音性、成形性の要求に適宜のバランスで応えることができる。個々に説明すると、次のとおりである。

(オ)2層構造で圧縮していない実施例1,5は、吸音率が高くなるので、特に吸音性と剛性を重視したバランスに適する。しかし、厚さが大きくなるので、成形性は低下する。

(カ)1層構造で圧縮率が比較的小さい実施例2,6は、低周波数域での吸音性が向上し、剛性もある程度向上させることができる。また、圧縮で厚さが小さくなるので、成形性も向上する。

(キ)1層構造で圧縮率が比較的大きい実施例3,7は、全周波数域で吸音性は低下するが、剛性が顕著に向上する。また、圧縮で厚さが顕著に小さくなるので、成形性は大きく向上する。

(ク)2層構造で圧縮率が比較的小さい実施例4,8は、吸音性と剛性とをいずれも高いバランスで得ることかできる。また、圧縮で厚さが小さくなるので、成形性も向上する。

【0041】

なお、一部の変更により、次の効果も得られる。

(ケ)ガラス繊維ペーパーの補強用面材4を有機繊維製のものに代えることにより、廃車時のリサイクル又は焼却処分が容易となる。

【0042】

さて、上記の効果のうちの吸音性について確認するため、JIS−A−1405(インピーダンス管法)に従って垂直入射吸音率を測定した。詳しくは、各比較例及び実施例の自動車用内装材から直径91mmの円盤状の試験片を切り出して、同法規定の測定管の中にセットし、規定音源の音を裏材5(PET繊維不織布)の側から試験片に垂直入射して行った。図6に比較例1及び実施例1〜4の測定結果を示し、図7に比較例2及び実施例5〜6の測定結果を示す。

【0043】

1層構造で圧縮していない比較例1,2は、500Hz又は630Hz以下の周波数域で吸音率が低いが、それ以上の周波数域で吸音率が高い。これに対し、2層構造で圧縮していない実施例1,5は、全周波数域で吸音率が最も高い。また、1層構造で圧縮率が比較的小さい実施例2,6は、5000Hz又は630Hz以下の低周波数域で比較例1,2よりも吸音率が高く、それを越える高周波数域で比較例1,2よりも吸音率が低い。また、1層構造で圧縮率が比較的大きい実施例3,7は、全周波数域で吸音率が最も低い。そして、2層構造で圧縮率が比較的小さい実施例4,8は、800Hz以下の周波数域で比較例1,2よりも(さらには実施例2,6よりも)吸音率が高く、それを越える周波数域で比較例1,2よりも吸音率が低い。

【0044】

次に、強度について確認するため、別途、実施例9の自動車用内装材を作成した(図示略)。この実施例9は、実施例4の2層構造の折畳積層圧縮繊維マット2ABがさらに強く圧縮されるとともに、その表面と裏面に目付100g/m2 のガラス繊維の抄紙ペーパーよりなる補強用面材4が接着シート3を介して重ねられ、該接着シート3により熱溶着されたものである。圧縮前のこれらの全厚は20mmであり、圧縮後のこれらの全厚は4mmである。この実施例9の自動車用内装材から幅50mmの試験片を切り出して、JIS K7203に従って曲げ試験を行ったところ、曲げ強度は26.8N(50mm幅)であり、曲げ弾性勾配は29.8N/cm(50mm幅)であった。自動車の天井材には、一般的に曲げ強度12N(50mm幅)以上、曲げ弾性勾配20N/cm(50mm幅)以上が要求されるが、本実施例はこれを十分に満たした。

【0045】

本発明は前記実施例に限定されるものではなく、発明の趣旨から逸脱しない範囲で適宜変更して具体化することもできる。

【図面の簡単な説明】

【0046】

【図1】本発明に係る実施形態の自動車用内装材(天井材)を一部破断して示す斜視図及び部分拡大断面図である。

【図2】2層構造の折畳繊維マットを含む自動車用内装材の製法を示す断面図である。

【図3】1層構造の折畳繊維マットを含む自動車用内装材の製法を示す断面図である。

【図4】(a)は比較例1,2の断面図及び斜視図であり、(b)は実施例1,5の断面図及び斜視図である。

【図5】(a)は実施例2,6の断面図及び斜視図であり、(b)は実施例3,7の断面図及び斜視図であり、(c)は実施例4,8の断面図及び斜視図である。

【図6】比較例1及び実施例1〜4の垂直入射吸音率の測定結果を示すグラフである。

【図7】比較例2及び実施例5〜8の垂直入射吸音率の測定結果を示すグラフである。

【符号の説明】

【0047】

1 自動車用内装材(天井材)

2 折畳繊維マット

2A 折畳積層繊維マット

2B 折畳圧縮繊維マット

2AB 折畳積層圧縮繊維マット

3 接着シート

4 補強用面材

5 裏材

20 繊維ウェブ

【技術分野】

【0001】

本発明は、天井材、ドアトリム、ピラートリム、パッケージトリム等の成形材による車両用内装材に関するものである。

【背景技術】

【0002】

現在、自動車用内装材には、軽量性・剛性・吸音性・成形性・揮発性有機化合物(VOC)抑制性等が要求されている。しかしながら、従来の自動車用内装材のほとんどは樹脂成形品であり、剛性・成形性には優れるが、その他の要求には必ずしも応えられないことがある。

【発明の開示】

【発明が解決しようとする課題】

【0003】

従って、本発明の課題は、軽量性・剛性に優れ、また、軽量性・剛性・吸音性・成形性の要求に適宜のバランスで応えることができ、構成繊維の選択によりVOC抑制性も備えることができる車両用内装材を提供することにある。

【0004】

本発明者は、軽量化、吸音性、VOC抑制等に優れた素材を種々検討した結果、繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットに着目するに至った。この折畳繊維マットに関しては、次の特許文献1,2を挙げることができる。

【特許文献1】特開平9−226480号公報

【特許文献2】特開平9−290473号公報

【0005】

特許文献1記載の発明は、自動車用複合制振防音材に用いられるサイレンサーパッドに、所定繊維・所定密度・所定バネ定数の折畳繊維マットを用いるというものであり、軽量化、耐へたり性、吸遮音性等に優れるとされている。また、この折畳繊維マットを、高剛性の部材に添付するパッドとして用いる限りにおいては、剛性は問題にならないものと考えられる。しかし、この折畳繊維マットを自動車用内装材そのものとして用いる場合には、剛性が不足し、特に曲げについては、前記波形の進行方向とは直角方向に離れた二点間で曲げる場合の剛性は高いが、前記波形の進行方向に離れた二点間で曲げる場合の剛性が低いという問題がある。

【0006】

特許文献2記載の発明は、テーブル天板の内部部材にして用いられる断熱吸音材に、無機繊維よりなる折畳繊維マットを用いるというものであり、面方向の圧縮性、可撓性に優れるとされている。また、この折畳繊維マットの片面又は両面に表皮材を形成することや、折り畳み方向に延びる無機質短繊維製補強ストリングを配することも記載されている。しかし、この折畳繊維マットもなお自動車用内装材として用いる場合には、特許文献1と同様に剛性が不足するという問題がある。

【課題を解決するための手段】

【0007】

本発明では次の手段(1)〜(3)を採った。

(1)繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されている折畳積層繊維マットを含む車両用内装材。交差する角度は、特に限定されないが、45〜90度が好ましく、90度が最も好ましい。

【0008】

(2)繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、前記折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳圧縮繊維マットを含む車両用内装材。

【0009】

(3)繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されているとともに、前記各折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳積層圧縮繊維マットを含む車両用内装材。

【0010】

ここで、車両用内装材の使用対象となる車両は、特に限定されず、乗用車・バス・トラック・フォークリフト等の自動車、電車・ディーゼル機関車・蒸気機関車等の鉄道車両、その他の各種車両を例示できる。

【0011】

また、車両における内装材の使用箇所も、特に限定されず、車室の天井材・ドアトリム・ピラートリム・コンソールボックス・パッケージトリム等の成形材や、トランクルームの内張り等の成形材を例示できる。

【0012】

[折畳繊維マット]

各手段(1)〜(3)において、繊維ウェブの構成繊維としては、特に限定されないが、有機繊維又は無機繊維を例示できる。有機繊維は、リサイクル性の点で有利であり、天然繊維又は合成繊維を例示できる。天然繊維としては、特に限定されないが、ジュート、ケナフ、サイザル、ヤシ、亜麻等を例示できる。合成繊維としては、特に限定されないが、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリアミド(PA)、ポリカーボネート(PC)、アクリル等を例示できる。また、天然繊維又は合成繊維のリサイクル材を用いることもでき、環境保護に役立つ。無機繊維としては、特に限定されないが、ガラス、セラミック、カーボン、ロックウール、バサルト、金属繊維等を例示できる。また、構成繊維は、一種でもよいし、二種以上の混合でもよい。混合の形態は、特に限定されず、異なる有機繊維の混合(天然繊維と合成繊維との混合も含む)、異なる無機繊維の混合、有機繊維と無機繊維との混合等を例示できる。

【0013】

繊維ウェブには、構成繊維どうしを結合し、折畳繊維マットの波形を保持し、また、厚さ方向に圧縮する場合には構成繊維の座屈変形を永久化するために、バインダが添加されることが好ましい。バインダとしては、特に限定されないが、接着用繊維、液状バインダ等を例示できる。接着用繊維としては、PP、PE、PET等の熱可塑性繊維を例示できる。液状バインダとしては、有機溶剤系、水溶性系等を例示できる。液状バインダの添加方法としては、特に限定されないが、スプレー、ロールコーター、含浸等を例示できる。

【0014】

折畳繊維マットの目付としては、特に限定されないが、400〜2000g/m2 が好ましく、500〜1000g/m2 がより好ましい。400g/m2 未満になると強度が低下し、また2000g/m2を超えると軽量化にならない。

【0015】

繊維ウェブが一方向に進行する波形に折り畳まれるときの振幅は、特に限定されないが、折り畳み易さからは1〜20mmが好ましく、波長(ピッチ)は、特に限定されないが、隣り合う波の繊維ウェブがほぼ接するようなピッチが好ましい。

【0016】

[積層及び接合]

手段(2)(3)において、折畳繊維マットの積層数は、特に限定されないが、2〜5層が好ましい。また、3層以上の場合は、前記波形の進行方向を交互に交差することが好ましい。前記のとおり、交差する角度は、特に限定されないが、45〜90度が好ましく、90度が最も好ましい。

【0017】

積層した折畳繊維マットの接合の手段は、特に限定されないが、接着用シート、液状接着剤等による接着を例示できる。接着用シートとしては、PP、PE、PET等の熱可塑性のフィルム、不織布等を例示できる。液状接着剤としては、有機溶剤系、水溶性系等を例示できる。液状接着剤の付着方法としては、特に限定されないが、スプレー、ロールコーター、含浸等を例示できる。

【0018】

[圧縮]

手段(1)(3)において、折畳繊維マットの厚さ方向の圧縮率(圧縮後の厚さ/圧縮前の厚さ)は、特に限定されないが、8/10〜2/10が好ましい。8/10より圧縮が少ないと剛性の向上効果が小さく、2/10より圧縮が大きいとその加工が困難となる。また、吸音性を重視する場合には圧縮率8/10〜5/10が好ましく、剛性を重視する場合には圧縮率5/10〜2/10が好ましい。

【0019】

折畳繊維マットの厚さ方向の圧縮方法としては、特に限定されないが、ロールプレス、平板プレス等を例示できる。厚さ方向の圧縮による構成繊維の座屈変形の形態は、特に限定されないが、く字状、S字状、Z字状、W字状等を例示できる。構成繊維の座屈変形は永久化していることが好ましく、永久化の手段としては、前記のとおり繊維ウェブに添加したバインダによる結合を例示できる。例えば、バインダとして熱可塑性繊維を添加した場合には、折畳繊維マットを圧縮した状態で熱可塑性繊維を溶融・固化させ、構成繊維を結合する。また、液状バインダを添加した場合には、折畳繊維マットを圧縮した状態で液状バインダを乾燥させ、構成繊維を結合する。

【0020】

[補強用面材]

さらに、各手段(1)〜(3)において、折畳繊維マットに補強用面材を接合することもできる。接合箇所は、折畳繊維マットが1層の場合は、その片面又は両面であり、折畳繊維マットが2層以上の場合は、積層された折畳積層繊維マットの片面又は両面でもよいし、折畳繊維マットと折畳繊維マットとの間でもよい。補強用面材の材料としては、特に限定されないが、不織布マット、織布、樹脂フィルム、金属箔等を例示できる。不織布マット又は織布の場合、その構成繊維としては、特に限定されないが、前記繊維ウェブの構成繊維で例示した有機繊維又は無機繊維を同様に例示でき、好ましくは強度の高いガラス、セラミック、カーボン、ポリカーボネート、サイザル等である。また、不織布マット又は織布の場合、樹脂等を含浸させて(次に述べる液状接着剤の含浸も含む)、さらに強化することが好ましい。

【0021】

補強用面材と折畳繊維マットとの接合の手段は、特に限定されないが、前記積層した折畳繊維マットの接合の手段で例示した接着用シート、液状接着剤等による接着を同様に例示できる。液状接着剤の付着方法についても同様である。補強用面材の積層及び接合により、引張強度及び曲げ強度、特に折畳繊維マットを前記波形の進行方向に離れた二点間で引っ張ったり曲げたりする場合の剛性が向上し、また、表面性状が改善される(凹凸の平滑化等)。また、補強用面材の形態及び材料によって、別の性質を付与することもできる。

【0022】

[表皮材又は裏材]

さらに、各手段(1)〜(3)において、最終的なマットの表面(車両用内装材で)に表皮材を積層及び接合したり、裏面に裏材を積層及び接合したりすることもできる。表皮材又は裏材の目的は、特に限定されず、装飾、繊維のほつれや毛羽立ちの防止等を例示できる。従って、表皮材又は裏材の材料は、目的に応じて適宜選択されるものであるので特に限定されないが、不織布、織布、樹脂フィルム等を例示できる。接合の手段は、特に限定されないが、前記積層した折畳繊維マットの接合の手段で例示した接着用シート、液状接着剤等による接着を同様に例示できる。液状接着剤の付着方法についても同様である。

【発明の効果】

【0023】

本発明に係る車両用内装材によれば、軽量性・剛性に優れ、また、軽量性・剛性・吸音性・成形性の要求に適宜のバランスで応えることができ、構成繊維の選択によりVOC抑制性も備えることができる。

【発明を実施するための最良の形態】

【0024】

図1〜図3に、本発明を自動車用内装材としての天井材に具体化した三つの実施形態を示す。これら実施形態の自動車用内装材1は、構成繊維として有機繊維を用いた繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マット2を用いている。

【0025】

図1の左側の拡大断面図に示す実施形態1の自動車用内装材1は、二枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層され接合されている2層構造の折畳積層繊維マット2Aと、その表面に積層され接合された補強用面材4と、その裏面に積層され接合された裏材5とからなる。これを製造するには、図2(a)に示すように、バインダを添加した繊維ウェブ20を送りながら、該繊維ウェブ20に波付け治具21を周期的に押し付けることにより、該繊維ウェブ20を一方向に進行する波形に折り畳み、バインダで構成繊維を結合して折畳繊維マット2を形成する。続いて、図2(b)(c)に示すように、二枚の折畳繊維マット2をその間に例えば熱可塑性の接着シート3を介して重ねるとともに、折畳積層繊維マット2Aの表面及び裏面にそれぞれ補強用面材4及び裏材5を例えば接着シート3を介して重ねた後、加熱して各接着シート3を溶融することにより各層を互いに接合する(ヒートセット)。

【0026】

図1の中央の拡大断面図に示す実施形態2の自動車用内装材1は、一枚の折畳繊維マット2が厚さ方向に圧縮されることにより構成繊維が永久座屈変形している折畳圧縮繊維マット2Bと、その表面に積層され接合された補強用面材4と、その裏面に積層され接合された裏材5とからなる。これを製造するには、前出の図2(a)で形成した一枚の折畳繊維マット2の表面及び裏面に、図3(a)(b)に示すように、それぞれ補強用面材4及び裏材5を例えば熱可塑性の接着シート3を介して重ねた後、加熱して各接着シート3を溶融することにより各層を互いに接合する。その直後に、図3(c)に示すように、自動車用内装材1を厚さ方向に圧縮して構成繊維を座屈変形させ、繊維ウェブ20のバインダで構成繊維を結合して折畳圧縮繊維マット2Bを形成する。

【0027】

図1の右側の拡大断面図に示す実施形態3の自動車用内装材1は、二枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層されているとともに、各折畳繊維マット2が厚さ方向に圧縮されることにより構成繊維が永久座屈変形している折畳積層圧縮繊維マット2ABと、その表面に積層され接合された補強用面材4と、その裏面に積層され接合された裏材5とからなる。これを製造するには、実施形態1の自動車用内装材1を、前記ヒートセットの直後に、厚さ方向に圧縮して各折畳繊維マット2の構成繊維を座屈変形させ、繊維ウェブ20のバインダで構成繊維を結合して折畳積層圧縮繊維マット2ABを形成する。

【実施例】

【0028】

次の表1に示すように、構成繊維がケナフ繊維65質量%とPET繊維35質量%との混合である折畳繊維マットを用いた比較例1及び実施例1〜4の自動車用内装材を作成した。PET繊維は、PET(110℃)/PETの芯鞘構造で太さ4.4dTのものである。また、後述するとおり補強用面材と裏材とを接合した。

【0029】

【表1】

【0030】

また、次の表2に示すように、構成繊維がPET繊維100質量%である折畳繊維マットを用いた比較例2及び実施例5〜6の自動車用内装材を作成した。PET繊維は次の3種の混合であり、太さ20dTのものが40質量%、太さ6.6dTのものが25質量%、PET(110℃)/PETの芯鞘構造で太さ4.4dTのものが35質量%である。また、後述するとおり補強用面材と裏材とを接合した。

【0031】

【表2】

【0032】

さらに詳細を説明すると、比較例1及び比較例2の自動車用内装材は、前記のとおり構成繊維が異なるだけで、いずれも、図4(a)に示すように、繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなり、厚さ方向に圧縮されていない厚さ10mm級の1層構造の折畳繊維マット2を用いたものである。

【0033】

実施例1及び実施例5は、前記のとおり構成繊維が異なるだけで、いずれも、図4(b)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2の2枚が、前記波形の進行方向を互いに90度交差して且つ接着シート3としてのPEフィルムを介して積層され、該接着シート3により熱溶着されてなる、厚さ方向に圧縮されていない厚さ20mm級の2層構造の折畳積層繊維マット2Aを用いたものである。

【0034】

実施例2及び実施例6は、前記のとおり構成繊維が異なるだけで、いずれも、図5(a)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2が、厚さ方向に圧縮されることにより前記構成繊維が永久座屈変形している厚さ7mm程度の1層構造の折畳圧縮繊維マット2Bを用いたものである。従って、圧縮率は7/10程度である。構成繊維は側面視で略「く」字状ないし略「S」字状に永久座屈変形している。

【0035】

実施例3及び実施例7は、前記のとおり構成繊維が異なるだけで、いずれも、図5(b)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2が、厚さ方向に強く圧縮されることにより前記構成繊維が永久座屈変形している厚さ3mm程度の1層構造の折畳圧縮繊維マット2Bを用いたものである。従って、圧縮率は3/10程度である。構成繊維は側面視で略「く」字状ないし略「S」字状に永久座屈変形している。

【0036】

実施例4及び実施例8は、図5(c)に示すように、それぞれ比較例1及び比較例2における折畳繊維マット2の2枚が、前記波形の進行方向を互いに90度交差して且つ接着シート3としてのPEフィルムを介して積層され、該接着シート3により熱溶着されてなり、且つ、厚さ方向に圧縮されることにより構成繊維が厚さ方向に永久座屈変形している厚さ13mm程度の2層構造の折畳積層圧縮繊維マット2ABを用いたものである。

【0037】

そして、各比較例及び各実施例のマット2A、2B、2ABの各表面には、目付50g/m2 のガラス繊維の抄紙ペーパーよりなる補強用面材4が接着シート3を介して重ねられ、該接着シート3により熱溶着されている。また、各裏面には、目付80g/m2 のPET繊維の不織布よりなる裏材5が厚さ30μmのPEフィルムよりなる接着シート3を介して重ねられ、該接着シート3により熱溶着されている。表1及び表2における厚さ、目付、嵩密度は、これらの接着シート3、補強用面材4及び裏材5を含む試験片全体の数値である。

【0038】

[実施例の効果]

比較例1,2も実施例1〜8も、次の共通の効果を有する。

(ア)軽量な折畳繊維マット2を用いているので、軽量性に優れる。

(イ)折畳繊維マット2は、繊維ウェブの構成繊維の選択の自由度が高く、ここではケナフ繊維又はPET繊維を使用しているので、VOC抑制性を備えている。

【0039】

そして、さらに、実施例1〜8は、比較例1,2と比較して、次のとおり剛性に優れる。

(ウ)2層構造の実施例1,5及び実施例4,8は、2枚の折畳繊維マット2が前記波形の進行方向を互いに交差して積層されているので、剛性の方向性が互いに補われ、何れの方向に離れた二点間で曲げたり引っ張ったりする場合でも剛性が高い。

(エ)圧縮された実施例2,6、実施例3,7及び実施例4,8は、折畳繊維マット2が、厚さ方向に圧縮されることにより構成繊維が永久座屈変形しているので、さらなる圧縮に対しても曲げに対しても剛性が高くなる。

【0040】

さらに、実施例1〜8は、比較例1,2と比較して、軽量性、剛性、吸音性、成形性の要求に適宜のバランスで応えることができる。個々に説明すると、次のとおりである。

(オ)2層構造で圧縮していない実施例1,5は、吸音率が高くなるので、特に吸音性と剛性を重視したバランスに適する。しかし、厚さが大きくなるので、成形性は低下する。

(カ)1層構造で圧縮率が比較的小さい実施例2,6は、低周波数域での吸音性が向上し、剛性もある程度向上させることができる。また、圧縮で厚さが小さくなるので、成形性も向上する。

(キ)1層構造で圧縮率が比較的大きい実施例3,7は、全周波数域で吸音性は低下するが、剛性が顕著に向上する。また、圧縮で厚さが顕著に小さくなるので、成形性は大きく向上する。

(ク)2層構造で圧縮率が比較的小さい実施例4,8は、吸音性と剛性とをいずれも高いバランスで得ることかできる。また、圧縮で厚さが小さくなるので、成形性も向上する。

【0041】

なお、一部の変更により、次の効果も得られる。

(ケ)ガラス繊維ペーパーの補強用面材4を有機繊維製のものに代えることにより、廃車時のリサイクル又は焼却処分が容易となる。

【0042】

さて、上記の効果のうちの吸音性について確認するため、JIS−A−1405(インピーダンス管法)に従って垂直入射吸音率を測定した。詳しくは、各比較例及び実施例の自動車用内装材から直径91mmの円盤状の試験片を切り出して、同法規定の測定管の中にセットし、規定音源の音を裏材5(PET繊維不織布)の側から試験片に垂直入射して行った。図6に比較例1及び実施例1〜4の測定結果を示し、図7に比較例2及び実施例5〜6の測定結果を示す。

【0043】

1層構造で圧縮していない比較例1,2は、500Hz又は630Hz以下の周波数域で吸音率が低いが、それ以上の周波数域で吸音率が高い。これに対し、2層構造で圧縮していない実施例1,5は、全周波数域で吸音率が最も高い。また、1層構造で圧縮率が比較的小さい実施例2,6は、5000Hz又は630Hz以下の低周波数域で比較例1,2よりも吸音率が高く、それを越える高周波数域で比較例1,2よりも吸音率が低い。また、1層構造で圧縮率が比較的大きい実施例3,7は、全周波数域で吸音率が最も低い。そして、2層構造で圧縮率が比較的小さい実施例4,8は、800Hz以下の周波数域で比較例1,2よりも(さらには実施例2,6よりも)吸音率が高く、それを越える周波数域で比較例1,2よりも吸音率が低い。

【0044】

次に、強度について確認するため、別途、実施例9の自動車用内装材を作成した(図示略)。この実施例9は、実施例4の2層構造の折畳積層圧縮繊維マット2ABがさらに強く圧縮されるとともに、その表面と裏面に目付100g/m2 のガラス繊維の抄紙ペーパーよりなる補強用面材4が接着シート3を介して重ねられ、該接着シート3により熱溶着されたものである。圧縮前のこれらの全厚は20mmであり、圧縮後のこれらの全厚は4mmである。この実施例9の自動車用内装材から幅50mmの試験片を切り出して、JIS K7203に従って曲げ試験を行ったところ、曲げ強度は26.8N(50mm幅)であり、曲げ弾性勾配は29.8N/cm(50mm幅)であった。自動車の天井材には、一般的に曲げ強度12N(50mm幅)以上、曲げ弾性勾配20N/cm(50mm幅)以上が要求されるが、本実施例はこれを十分に満たした。

【0045】

本発明は前記実施例に限定されるものではなく、発明の趣旨から逸脱しない範囲で適宜変更して具体化することもできる。

【図面の簡単な説明】

【0046】

【図1】本発明に係る実施形態の自動車用内装材(天井材)を一部破断して示す斜視図及び部分拡大断面図である。

【図2】2層構造の折畳繊維マットを含む自動車用内装材の製法を示す断面図である。

【図3】1層構造の折畳繊維マットを含む自動車用内装材の製法を示す断面図である。

【図4】(a)は比較例1,2の断面図及び斜視図であり、(b)は実施例1,5の断面図及び斜視図である。

【図5】(a)は実施例2,6の断面図及び斜視図であり、(b)は実施例3,7の断面図及び斜視図であり、(c)は実施例4,8の断面図及び斜視図である。

【図6】比較例1及び実施例1〜4の垂直入射吸音率の測定結果を示すグラフである。

【図7】比較例2及び実施例5〜8の垂直入射吸音率の測定結果を示すグラフである。

【符号の説明】

【0047】

1 自動車用内装材(天井材)

2 折畳繊維マット

2A 折畳積層繊維マット

2B 折畳圧縮繊維マット

2AB 折畳積層圧縮繊維マット

3 接着シート

4 補強用面材

5 裏材

20 繊維ウェブ

【特許請求の範囲】

【請求項1】

繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されている折畳積層繊維マットを含む車両用内装材。

【請求項2】

繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、前記折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳圧縮繊維マットを含む車両用内装材。

【請求項3】

繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されているとともに、前記各折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳積層圧縮繊維マットを含む車両用内装材。

【請求項4】

折畳繊維マットに補強用面材が積層及び接合されている請求項1、2又は3記載の車両用内装材。

【請求項1】

繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されている折畳積層繊維マットを含む車両用内装材。

【請求項2】

繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、前記折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳圧縮繊維マットを含む車両用内装材。

【請求項3】

繊維ウェブが一方向に進行する波形に折り畳まれることにより構成繊維が厚さ方向に配向してなる折畳繊維マットを用い、少なくとも二枚の前記折畳繊維マットが前記波形の進行方向を互いに交差して積層及び接合されているとともに、前記各折畳繊維マットが厚さ方向に圧縮されることにより前記構成繊維が座屈変形している折畳積層圧縮繊維マットを含む車両用内装材。

【請求項4】

折畳繊維マットに補強用面材が積層及び接合されている請求項1、2又は3記載の車両用内装材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−69370(P2006−69370A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−255295(P2004−255295)

【出願日】平成16年9月2日(2004.9.2)

【出願人】(390029735)日本グラスファイバー工業株式会社 (20)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月2日(2004.9.2)

【出願人】(390029735)日本グラスファイバー工業株式会社 (20)

【Fターム(参考)】

[ Back to top ]