車両用内装材

【課題】基材を構成する樹脂が表皮層に染み出す事態をより確実に抑制できることが可能な車両用内装材を提供する。

【解決手段】板状をなす基材30と、基材30における表側の面のうち、少なくとも一部を覆う形で配される表皮構造体40と、を備え、表皮構造体40は、表皮構造体40の意匠面を構成する表皮層42と、表皮層42と基材30の間に介在されるクッション層43と、クッション層43と基材30の間に介在され、非通気性を有する非通気層45と、非通気層45と基材30との間に介在され、非通気層45と基材30とを接着する第1接着層46と、非通気層45とクッション層43との間に介在され、非通気層45とクッション層43とを接着する第2接着層44と、を備えることを特徴とする。

【解決手段】板状をなす基材30と、基材30における表側の面のうち、少なくとも一部を覆う形で配される表皮構造体40と、を備え、表皮構造体40は、表皮構造体40の意匠面を構成する表皮層42と、表皮層42と基材30の間に介在されるクッション層43と、クッション層43と基材30の間に介在され、非通気性を有する非通気層45と、非通気層45と基材30との間に介在され、非通気層45と基材30とを接着する第1接着層46と、非通気層45とクッション層43との間に介在され、非通気層45とクッション層43とを接着する第2接着層44と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用内装材に関する。

【背景技術】

【0002】

車両用内装材として、例えば、下記特許文献1のものが知られている。特許文献1においては、基材(ドアパネル)に対して、クッション層(クッションフォーム)及び表皮層(表皮)を積層させた車両用内装材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−265747号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記構成において、クッション層と表皮層とを備える表皮構造体を射出成形金型内にセットし、クッション層の裏面に溶融樹脂を射出することで基材を表皮構造体と一体的に形成する表皮一体射出成形品が知られている。このような表皮一体射出成形品においては、基材を構成する溶融樹脂が表皮層へ染み出すと、意匠性が低下し、品質上問題がある。このような事態を防ぐために、クッション層の裏側に、例えば不織布を貼り付けることが行われている。不織布によって溶融樹脂を遮断し、表皮層へ染み出す事態を抑制している。

【0005】

しかしながら、不織布では、繊維間の隙間を通じて溶融樹脂が通過する事態が懸念される。特に、基材が角部を有し、その角部を覆う形で表皮構造体を配する場合、角部付近では、表皮構造体が角部の形状に追従する形で湾曲され、部分的に伸長される。これにより、不織布の繊維間の隙間が大きくなり(目開き)、溶融樹脂が不織布を通過しやすくなる。その結果、溶融樹脂が表皮層に染み出しやすくなる。このような事態は、角部の曲率半径が小さい場合に、特に起こりやすくなることが知られている。角部の曲率半径が小さい(つまり、角部が先鋭な形状をなす)と、その角部形状に追従させるために表皮構造体がより大きく伸長されるためである。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、基材を構成する樹脂が表皮層に染み出す事態をより確実に抑制できることが可能な車両用内装材を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の車両用内装材は、板状をなす基材と、前記基材における表側の面のうち、少なくとも一部を覆う形で配される表皮構造体と、を備え、前記表皮構造体は、当該表皮構造体の意匠面を構成する表皮層と、前記表皮層と前記基材の間に介在されるクッション層と、前記クッション層と前記基材の間に介在され、非通気性を有する非通気層と、前記非通気層と前記基材との間に介在され、前記非通気層と前記基材とを接着する第1接着層と、前記非通気層と前記クッション層との間に介在され、前記非通気層と前記クッション層とを接着する第2接着層と、を備えることに特徴を有する。

【0008】

本発明の車両用内装材においては、基材、第1接着層、非通気層、第2接着層、クッション層、表皮層の順に積層される構成となっている。これにより、第1接着層の裏側(基材が配される側)に溶融樹脂を射出することで基材を成形すると同時に、第1接着層を介して、基材と表皮構造体との接着を行うことができる。これにより、車両用内装材を容易に成形することができる。そして、本発明においては、基材とクッション層の間に非通気層が介在されている。この非通気層により、基材成形時に、射出された溶融樹脂がクッション層(ひいては表皮層)に達する事態を抑制でき、表皮層に樹脂が染み出す事態を抑制できる。

【0009】

上記構成において、前記基材は、前記基材における表側の面を構成するとともに少なくとも一つの基材側角部を有する主面部を有し、前記表皮構造体は、前記基材側角部を覆う表皮側角部を有し、前記表皮側角部は、正面視円弧状をなし、曲率半径が0.5mm以上2mm以下であるものとすることができる。

【0010】

本発明のように、表皮構造体によって基材側角部を覆う場合、その角部の形状に応じて表皮構造体が部分的に伸長される(引き伸ばされる)。この点、本発明では、非通気性を有する非通気層を備えているため、非通気層を含む表皮構造体が伸長された場合であっても、非通気層を溶融樹脂が通過することがない。

【0011】

このため、本発明においては、表皮側角部の正面視における曲率半径が2mm以下、すなわち表皮側角部がより大きく伸長される場合であっても、溶融樹脂がクッション層側に染み出す事態を確実に抑制でき、品質をより高くすることができる。なお、ここで言う正面視とは、表皮構造体の意匠面側(より詳しくは、意匠面と直交する方向)から表皮構造体を視た状態のことを言う。

【発明の効果】

【0012】

本発明によれば、基材を構成する溶融樹脂が表皮層に染み出す事態をより確実に抑制できることが可能な車両用内装材を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係るオーナメントが設けられたドアトリムを示す正面図

【図2】図1のドアトリムに設けられたオーナメントにおいて基材と表皮構造体が分離した状態を示す斜視図

【図3】図1のドアトリムに設けられたオーナメントを示す斜視図

【図4】本実施形態のオーナメントを示す断面図(図3のA−A線で切断した図に対応)

【図5】本実施形態のオーナメントの製造方法を示す図(基材成形前、図3のA−A線で切断した図に対応)

【図6】本実施形態のオーナメントの製造方法を示す図(基材成形後)

【図7】曲率半径R2と表皮層への溶融樹脂の染み出しの関係をまとめた結果を示す図表

【発明を実施するための形態】

【0014】

本発明の一実施形態を図1ないし図7によって説明する。図1は、本実施形態の車両用内装材であるオーナメント20を備えた車両用のドアトリム10を示す斜視図である。図1に示すように、ドアトリム10は、合成樹脂等によって板状に形成されたメインボード12を備えている。また、ドアトリム10は、スピーカグリル16、ドアポケット18などを備えている。

【0015】

メインボード12における上部には、方形状をなす開口部12Aが形成され、この開口部12Aを塞ぐ形でオーナメント20が取り付けられている。オーナメント20の周縁部には複数の取付孔(図示せず)が設けられており、メインボード12の車外側の面において開口部12Aの周辺には、この取付孔に挿入されるピン(図示せず)が複数設けられている。そして、メインボード12に設けられたピンがオーナメント20の取付孔に挿入されてからその頭部が超音波振動や熱ゴテ等の器具によりつぶされる(熱カシメ)ことによって、メインボード12とオーナメント20とが互いに結合されている。

【0016】

オーナメント20は、図1に示すように正面視略方形状をなし、板状をなす基材30と、基材30の表側の面30A(車室内側の面)を覆う表皮構造体40と、を備えている(図2参照)。基材30は、例えば、ポリプロピレン(ポリオレフィン系樹脂)等の熱可塑性合成樹脂によって形成されている。

【0017】

基材30は、図2に示すように、基材30における表側の面30Aを構成する主面部31と、主面部31の周端から、裏側(車室外側)に立設された立壁部33(基材30の側面を構成)と、立壁部33の周縁からメインボード12の延設方向に沿って延びる周壁部34とを備えている。なお、上述した不図示の取付孔は、例えば周壁部34に形成されている。

【0018】

主面部31は、正面視略方形状をなしており、4つの角部を有している。この4つの角部は、各々正面視において円弧状をなしており、4つの角部のうち、上方かつ車両前側の角部(以下、基材側角部31Aと呼ぶ)は、他の角部よりも曲率半径R1が小さいものとされる。基材側角部31Aの曲率半径R1は、例えば、0.5mm以上2mm以下の範囲で設定される。なお、ここで言う正面視とは、表皮構造体40の意匠面側(より詳しくは、意匠面と直交する方向)から表皮構造体40を見た状態(図1の状態)のことを言う。

【0019】

表皮構造体40は、図3に示すように、基材30における主面部31、立壁部33、周壁部34を覆う構成とされる。表皮構造体40は、図2に示すシート状のものを、基材30の表面形状に倣うような立体的な形状に成形したものとされる。より詳しくは、表皮構造体40は、図3に示すように、主面部31を覆う表皮主面部40Aと、立壁部33を覆う表皮立壁部40Bと、周壁部34を覆う表皮周壁部40Cと、を少なくとも有している。

【0020】

つまり、表皮構造体40は、基材側角部31Aを覆う表皮側角部41を有している。より詳細に言えば、表皮側角部41は、表皮主面部40Aにおける隅部かつ、表皮主面部40Aと表皮立壁部40Bとの境界部分とされ、表皮側角部41付近は、基材側角部31Aを覆うために立体的な形状で成形されている。

【0021】

この表皮側角部41は、基材側角部31Aの形状に対応した形状をなしている。すなわち、表皮側角部41は、正面視円弧状をなし、その曲率半径R2は、曲率半径R1と同じ値(0.5mm以上2mm以下の範囲)で設定される。

【0022】

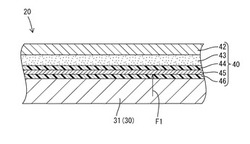

表皮構造体40は、図4に示すように、表側(図4の上側)から、表皮層42、クッション層43、第2接着層44、非通気層45、第1接着層46の順に積層された積層構造をなしており、第1接着層46によって、基材30の表面(図4の上側の面)に接着されている。

【0023】

表皮層42は、表皮構造体40の意匠面を構成するもので、例えば、ファブリックによって形成される。なお、表皮層42としては、ファブリックに限定されず、例えば、皮革、合成樹脂製のシート、不織布などを用いてもよい。

【0024】

クッション層43は、表皮層42と基材30の間に介在されており、表皮層42の裏側に配されている。クッション層43は、例えば、スラブウレタン等の発泡体からなる軟質材とされる。表皮層42とクッション層43とは、例えば、接着剤またはフレームラミネート加工によって貼り合されている。なお、クッション層43は、スラブウレタンに限定されず、適宜変更可能である。

【0025】

非通気層45は、クッション層43の裏側(基材30側)に第2接着層44を介して配されている。つまり、非通気層45は、基材30とクッション層43との間に介在されている。非通気層45は、例えば、PET(ポリエチレンテレフタレート)やナイロンなどからなる非通気性のフィルムによって形成されている。

【0026】

第1接着層46は、非通気層45と基材30とを接着するためのもので、非通気層45と基材30との間に介在されている。第2接着層44は、非通気層45とクッション層43とを接着するためのもので、非通気層45とクッション層43との間に介在されている。第1接着層46及び第2接着層44は、例えば、オレフィン系の樹脂フィルム(ポリプロピレンなど)が用いられる。

【0027】

また、第1接着層46及び第2接着層44として、変性ポリプロピレン(無水マレイン酸変性ポリプロピレン)などを用いてもよく、これにより、非通気層45との接着性をより高くすることができる。なお、第1接着層46及び第2接着層44は、ポリプロピレン以外の樹脂フィルムを用いてもよく、例えば、ポリエチレンなどを用いてもよい。

【0028】

また、第2接着層44における表側の面(クッション側の面)に対して、コロナ放電などによって表面改質処理を施してもよい。これにより、第2接着層44のクッション層43に対する接着性を向上させることができる。なお、第1接着層46、非通気層45、第2接着層44は、第2接着層44によってクッション層43に接着される前の段階では、例えば、その3層を一体化してなる積層体の状態で用いられる。

【0029】

また、第1接着層46及び第2接着層44はそれぞれ異なる材質であってもよい。しかしながら、第1接着層46及び第2接着層44が異なる材質であると、第1接着層46、非通気層45、第2接着層44の3層からなる積層体がカールしやすくなり、取り扱いが困難となる。このため、当該積層体がカールする事態を抑制するために、本実施形態のように、第1接着層46と第2接着層44とを同じ材質とすることが好ましい。

【0030】

次に、本実施形態のオーナメント20の製造方法について、図5及び図6を用いて説明する。オーナメント20は、図5に示すようなコア型51及びキャビ型52を備える成形型50を用いて製造され、表皮構造体40の裏側に溶融樹脂を射出することで、基材30の成形と同時に、表皮構造体40と基材30との接着を行う一体成形方法によって製造される。

【0031】

図5に示すように、コア型51には、オーナメント20の裏面形状に対応した形状をなす突部51Aが形成され、キャビ型52には、オーナメント20の表面(意匠面側)形状に対応した形状をなす凹部52Aが形成されている。まず、図5に示すように、コア型51及びキャビ型52を型締めし、キャビ型52の凹部52Aに表皮構造体40がセットされた状態とする。

【0032】

これにより、表皮構造体40の裏面とコア型51との間に基材30を成形するためのキャビティ53(成形空間)が形成される。なお、表皮構造体40は、キャビ型52にセットする前の工程(予備賦形工程)において、凹部52Aの形状(基材30の形状)に合わせた形状に予備成形されている。また、キャビ型52を真空成形型とし、キャビ型52において真空引きを行うことで表皮構造体40を凹部52Aの形状に成形してもよい。

【0033】

次に、キャビティ53に対して、コア型51に形成されたスプル54を通じて射出装置(図示せず)から溶融樹脂を射出する。このとき、高温の溶融樹脂によって、第1接着層46が溶融される結果、溶融樹脂と第1接着層46とが接着される。そして、キャビティ53内の溶融樹脂が冷え固まると、基材30が成形される。これによって、図6に示すように、基材30が成形されると同時に基材30と表皮構造体40とが接着された状態となり、オーナメント20が製造される。

【0034】

そして、本実施形態においては、表皮構造体40における基材30側に非通気層45が配されている。このため、キャビティ53内に溶融樹脂を射出した際に、非通気層45によって、表皮層42側へ向かう溶融樹脂(溶融樹脂の流れを図4において矢線F1で示す)が遮断される。このため、溶融樹脂が表皮層42に染み出す事態を抑制できる。つまり、非通気層45は、溶融樹脂の流れを遮断する遮断部材とされる。なお、図5及び図6では、第1接着層46及び第2接着層44を図示省略してある。

【0035】

上述したように、本実施形態のオーナメント20は、基材30における基材側角部31Aを覆う形で表皮構造体40(表皮側角部41)が配される。これにより、表皮構造体40を基材30の形状に対応した立体形状に成形すると、表皮側角部41付近においては、表皮構造体40(ひいては、非通気層45)が湾曲される結果、部分的に伸張される。

【0036】

例えば、非通気層45の代わりに不織布を用いた場合、不織布が伸長されると、不織布を構成する繊維間の隙間がより大きくなり、溶融樹脂が不織布を通過するおそれがある。しかしながら、本実施形態では、溶融樹脂を遮断する遮断部材として、非通気性を有する非通気層45を用いている。非通気性を有する非通気層45であれば、仮に伸長された場合であっても、溶融樹脂を遮断する性能が低下しない。このため、非通気層45が伸長される表皮側角部41付近においても、溶融樹脂を遮断する性能が低下することがなく、溶融樹脂が表皮層42に染み出す事態をより確実に抑制できる。

【0037】

そして、基材側角部31Aの曲率半径R1が小さい程、これを覆う表皮側角部41の曲率半径R2も小さくなる。その結果、表皮側角部41においては、遮断部材がより大きく伸長されることとなる。つまり、従来のような遮断部材として不織布などを用いる構成では、基材側角部31Aの曲率半径R1(表皮側角部41の曲率半径R2)が小さい程、表皮層42への溶融樹脂の染み出しが起こりやすくなる。

【0038】

図7は、遮断部材として様々な材質を用いた場合において、曲率半径R2と表皮層42への溶融樹脂の染み出しの関係をまとめた結果を示す図表である。遮断部材として様々な材質を用い、上述の一体成形方法によってオーナメント20を成形した。そして、曲率半径R2を段階的に小さい値としてオーナメント20(基材30)を順次成形し、曲率半径R2がどれくらい小さい値になると表皮層42への溶融樹脂の染み出しが起こるかを調べた。

【0039】

基材30の材質としてはポリプロピレンを用い、その成形条件は、コア型51及びキャビ型52によるプレス圧力が100トン、キャビティに射出する溶融樹脂の温度が180℃、キャビ型52及びコア型51の温度が共に30℃、キャビ型52及びコア型51の型締め速度が10mm/s、基材重量が42g、溶融樹脂の射出時間が1.37秒、保圧が200Kg/cm2にて0.5秒、で設定されている。なお、上記成形条件は、一例であって、当該成形方法が上述した値に限定されるものではない。

【0040】

図7における(A)〜(C)は、遮断部材として不織布を用いた比較例である。遮断部材として、(A)湿式ウォータパンチ不織布を用いた場合、言い換えると、基材30とクッション層43の間に湿式ウォータパンチ不織布を介在させた場合には、曲率半径R2を4mmより小さくした時点で、表皮層42への溶融樹脂の染み出しが起こった。

【0041】

また、遮断部材として、(B)乾式ウォータパンチ不織布を用いた場合には、曲率半径R2を8mmより小さくした時点で、表皮層42への溶融樹脂の染み出しが起こり、(B)よりも目付けの小さい(通気度が高い)(C)乾式ウォータパンチ不織布を用いた場合には、曲率半径R2を10mmより小さくした時点で、表皮層42への溶融樹脂の染み出しが起こった。

【0042】

図7における(D)は、本実施形態の構成であって、通気度がゼロの非通気層45(遮断部材)として、PA6(ナイロン6)を用いたものである。なお、第1接着層46及び第2接着層44としては、変性PPを用いている。この場合においては、曲率半径R2を2mm以下にしても表皮層42への溶融樹脂の染み出しが起こらなかった。

【0043】

図7における(E)は、本実施形態の構成であって、非通気層45として、PETを用い、第1接着層46及び第2接着層44として、変性PPを用いたものである。この場合においては、曲率半径R2を2mm以下にしても表皮層42への溶融樹脂の染み出しが起こらなかった。

【0044】

また、図7における(F)は、非通気層45として、PPを用い、第1接着層46及び第2接着層44として、変性PPを用いたものである。この場合においては、曲率半径R2が10mm以上の時点で表皮層42への溶融樹脂の染み出しが起こってしまった。これは、溶融樹脂の温度(180℃)がPPの融点163℃よりも高いため、非通気層45自体が溶融してしまい、溶融樹脂の遮断機能を十分に果たさなかったためと考えられる。

【0045】

この結果によれば、非通気層45としては、溶融樹脂の温度よりも高い融点の材質を用いることが好ましく、本実施形態のように、基材30をPPとする場合は、これよりも融点の高いPETやPA6が非通気層の材質として好適であることが分かる。

【0046】

以上説明したように、本実施形態のドアトリム10においては、基材30、第1接着層46、非通気層45、第2接着層44、クッション層43、表皮層42の順に積層される構成となっている。これにより、第1接着層46の裏側(基材30が配される側)に溶融樹脂を射出することで基材30を成形すると同時に、第1接着層46を介して、基材30と表皮構造体40との接着を行うことができる。これにより、オーナメント20を容易に成形することができる。そして、本実施形態においては、基材30とクッション層43の間に非通気層45が介在されている。この非通気層45により、基材30成形時に、射出された溶融樹脂がクッション層43(ひいては表皮層)に達する事態を抑制でき、表皮層42(オーナメント20の意匠面側)に溶融樹脂が染み出す事態を抑制できる。

【0047】

また、基材30は、基材30における表側の面を構成するとともに少なくとも一つの基材側角部31Aを有する主面部31を有し、表皮構造体40は、基材側角部31Aを覆う表皮側角部41を有し、表皮側角部41は、正面視円弧状をなし、曲率半径R2が0.5mm以上2mm以下であるものとすることができる。

【0048】

本実施形態のように、シート状をなす表皮構造体40によって、基材側角部31Aを覆う場合、基材側角部31Aの形状に応じて表皮構造体40が部分的に伸長される(引き伸ばされる)。この点、本実施形態では、非通気性を有する非通気層45を備えているため、非通気層45を含む表皮構造体40が伸長された場合であっても、非通気層45を溶融樹脂が通過することがない。

【0049】

このため、本実施形態においては、表皮側角部41の正面視における曲率半径R2が2mm以下、すなわち表皮側角部41がより大きく伸長された場合であっても、溶融樹脂がクッション層43側に染み出す事態を確実に抑制でき、品質をより高くすることができる。言い換えると、本実施形態の構成によれば、曲率半径R2が小さい形状であっても成形することができ、設計時の自由度をより高くすることができる。

【0050】

また、従来のように遮断部材として不織布を用いた構成の場合、溶融樹脂の遮断効果を確保するためには、目付(単位面積辺りの重量)を大きくする必要がある。具体的には、例えば、不織布を構成する繊維間の隙間を埋めるべく通常よりも径の小さい繊維を用いることで、不織布の密度を高くする(例えば、図7の(A)及び(C)の繊維径(単位d:デニール)を参照)。このため、遮断部材の重量が増加するとともに、材料に係るコストが上昇する。この点、本実施形態の構成によれば、溶融樹脂の遮断効果を確保するために非通気層45の目付を大きくする必要がないから、重量の増加やコストの上昇を抑制できる。

【0051】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0052】

(1)上記実施形態においては、車両用内装材として、オーナメント20を例示したが、これに限定されない。車両用内装材として、ドアトリム10を例示することも可能である。例えば、ドアトリム10において、メインボード12を構成する基材の一部を表皮構造体40が覆う構成であってもよい。また、車両用内装材は、ドアトリム10又はその構成部品に限定されず、適宜変更可能である。車両用内装材として、例えば、ピラーガーニッシュ、ラゲージトリムなどを例示することができる。

【0053】

(2)上記実施形態においては、表皮構造体40が基材30の全面を覆う構成を例示したが、これに限定されない。基材30の少なくとも一部を表皮構造体40が覆う構成であればよく、例えば、基材30の基材側角部31Aを覆っていない構成であってもよい。

【0054】

(3)上記実施形態においては、曲率半径R2が0.5mm以上2mm以下である表皮側角部41が複数個所に設けられていてもよい。また、曲率半径R2が0.5mm以上2mm以下である表皮側角部41を有していない構成であってもよい。

【符号の説明】

【0055】

20…オーナメント(車両用内装材)、30…基材、31…主面部、31A…基材側角部、40…表皮構造体、41…表皮側角部、42…表皮層、43…クッション層、44…第2接着層、45…非通気層、46…第1接着層、R2…曲率半径

【技術分野】

【0001】

本発明は、車両用内装材に関する。

【背景技術】

【0002】

車両用内装材として、例えば、下記特許文献1のものが知られている。特許文献1においては、基材(ドアパネル)に対して、クッション層(クッションフォーム)及び表皮層(表皮)を積層させた車両用内装材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−265747号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記構成において、クッション層と表皮層とを備える表皮構造体を射出成形金型内にセットし、クッション層の裏面に溶融樹脂を射出することで基材を表皮構造体と一体的に形成する表皮一体射出成形品が知られている。このような表皮一体射出成形品においては、基材を構成する溶融樹脂が表皮層へ染み出すと、意匠性が低下し、品質上問題がある。このような事態を防ぐために、クッション層の裏側に、例えば不織布を貼り付けることが行われている。不織布によって溶融樹脂を遮断し、表皮層へ染み出す事態を抑制している。

【0005】

しかしながら、不織布では、繊維間の隙間を通じて溶融樹脂が通過する事態が懸念される。特に、基材が角部を有し、その角部を覆う形で表皮構造体を配する場合、角部付近では、表皮構造体が角部の形状に追従する形で湾曲され、部分的に伸長される。これにより、不織布の繊維間の隙間が大きくなり(目開き)、溶融樹脂が不織布を通過しやすくなる。その結果、溶融樹脂が表皮層に染み出しやすくなる。このような事態は、角部の曲率半径が小さい場合に、特に起こりやすくなることが知られている。角部の曲率半径が小さい(つまり、角部が先鋭な形状をなす)と、その角部形状に追従させるために表皮構造体がより大きく伸長されるためである。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、基材を構成する樹脂が表皮層に染み出す事態をより確実に抑制できることが可能な車両用内装材を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の車両用内装材は、板状をなす基材と、前記基材における表側の面のうち、少なくとも一部を覆う形で配される表皮構造体と、を備え、前記表皮構造体は、当該表皮構造体の意匠面を構成する表皮層と、前記表皮層と前記基材の間に介在されるクッション層と、前記クッション層と前記基材の間に介在され、非通気性を有する非通気層と、前記非通気層と前記基材との間に介在され、前記非通気層と前記基材とを接着する第1接着層と、前記非通気層と前記クッション層との間に介在され、前記非通気層と前記クッション層とを接着する第2接着層と、を備えることに特徴を有する。

【0008】

本発明の車両用内装材においては、基材、第1接着層、非通気層、第2接着層、クッション層、表皮層の順に積層される構成となっている。これにより、第1接着層の裏側(基材が配される側)に溶融樹脂を射出することで基材を成形すると同時に、第1接着層を介して、基材と表皮構造体との接着を行うことができる。これにより、車両用内装材を容易に成形することができる。そして、本発明においては、基材とクッション層の間に非通気層が介在されている。この非通気層により、基材成形時に、射出された溶融樹脂がクッション層(ひいては表皮層)に達する事態を抑制でき、表皮層に樹脂が染み出す事態を抑制できる。

【0009】

上記構成において、前記基材は、前記基材における表側の面を構成するとともに少なくとも一つの基材側角部を有する主面部を有し、前記表皮構造体は、前記基材側角部を覆う表皮側角部を有し、前記表皮側角部は、正面視円弧状をなし、曲率半径が0.5mm以上2mm以下であるものとすることができる。

【0010】

本発明のように、表皮構造体によって基材側角部を覆う場合、その角部の形状に応じて表皮構造体が部分的に伸長される(引き伸ばされる)。この点、本発明では、非通気性を有する非通気層を備えているため、非通気層を含む表皮構造体が伸長された場合であっても、非通気層を溶融樹脂が通過することがない。

【0011】

このため、本発明においては、表皮側角部の正面視における曲率半径が2mm以下、すなわち表皮側角部がより大きく伸長される場合であっても、溶融樹脂がクッション層側に染み出す事態を確実に抑制でき、品質をより高くすることができる。なお、ここで言う正面視とは、表皮構造体の意匠面側(より詳しくは、意匠面と直交する方向)から表皮構造体を視た状態のことを言う。

【発明の効果】

【0012】

本発明によれば、基材を構成する溶融樹脂が表皮層に染み出す事態をより確実に抑制できることが可能な車両用内装材を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係るオーナメントが設けられたドアトリムを示す正面図

【図2】図1のドアトリムに設けられたオーナメントにおいて基材と表皮構造体が分離した状態を示す斜視図

【図3】図1のドアトリムに設けられたオーナメントを示す斜視図

【図4】本実施形態のオーナメントを示す断面図(図3のA−A線で切断した図に対応)

【図5】本実施形態のオーナメントの製造方法を示す図(基材成形前、図3のA−A線で切断した図に対応)

【図6】本実施形態のオーナメントの製造方法を示す図(基材成形後)

【図7】曲率半径R2と表皮層への溶融樹脂の染み出しの関係をまとめた結果を示す図表

【発明を実施するための形態】

【0014】

本発明の一実施形態を図1ないし図7によって説明する。図1は、本実施形態の車両用内装材であるオーナメント20を備えた車両用のドアトリム10を示す斜視図である。図1に示すように、ドアトリム10は、合成樹脂等によって板状に形成されたメインボード12を備えている。また、ドアトリム10は、スピーカグリル16、ドアポケット18などを備えている。

【0015】

メインボード12における上部には、方形状をなす開口部12Aが形成され、この開口部12Aを塞ぐ形でオーナメント20が取り付けられている。オーナメント20の周縁部には複数の取付孔(図示せず)が設けられており、メインボード12の車外側の面において開口部12Aの周辺には、この取付孔に挿入されるピン(図示せず)が複数設けられている。そして、メインボード12に設けられたピンがオーナメント20の取付孔に挿入されてからその頭部が超音波振動や熱ゴテ等の器具によりつぶされる(熱カシメ)ことによって、メインボード12とオーナメント20とが互いに結合されている。

【0016】

オーナメント20は、図1に示すように正面視略方形状をなし、板状をなす基材30と、基材30の表側の面30A(車室内側の面)を覆う表皮構造体40と、を備えている(図2参照)。基材30は、例えば、ポリプロピレン(ポリオレフィン系樹脂)等の熱可塑性合成樹脂によって形成されている。

【0017】

基材30は、図2に示すように、基材30における表側の面30Aを構成する主面部31と、主面部31の周端から、裏側(車室外側)に立設された立壁部33(基材30の側面を構成)と、立壁部33の周縁からメインボード12の延設方向に沿って延びる周壁部34とを備えている。なお、上述した不図示の取付孔は、例えば周壁部34に形成されている。

【0018】

主面部31は、正面視略方形状をなしており、4つの角部を有している。この4つの角部は、各々正面視において円弧状をなしており、4つの角部のうち、上方かつ車両前側の角部(以下、基材側角部31Aと呼ぶ)は、他の角部よりも曲率半径R1が小さいものとされる。基材側角部31Aの曲率半径R1は、例えば、0.5mm以上2mm以下の範囲で設定される。なお、ここで言う正面視とは、表皮構造体40の意匠面側(より詳しくは、意匠面と直交する方向)から表皮構造体40を見た状態(図1の状態)のことを言う。

【0019】

表皮構造体40は、図3に示すように、基材30における主面部31、立壁部33、周壁部34を覆う構成とされる。表皮構造体40は、図2に示すシート状のものを、基材30の表面形状に倣うような立体的な形状に成形したものとされる。より詳しくは、表皮構造体40は、図3に示すように、主面部31を覆う表皮主面部40Aと、立壁部33を覆う表皮立壁部40Bと、周壁部34を覆う表皮周壁部40Cと、を少なくとも有している。

【0020】

つまり、表皮構造体40は、基材側角部31Aを覆う表皮側角部41を有している。より詳細に言えば、表皮側角部41は、表皮主面部40Aにおける隅部かつ、表皮主面部40Aと表皮立壁部40Bとの境界部分とされ、表皮側角部41付近は、基材側角部31Aを覆うために立体的な形状で成形されている。

【0021】

この表皮側角部41は、基材側角部31Aの形状に対応した形状をなしている。すなわち、表皮側角部41は、正面視円弧状をなし、その曲率半径R2は、曲率半径R1と同じ値(0.5mm以上2mm以下の範囲)で設定される。

【0022】

表皮構造体40は、図4に示すように、表側(図4の上側)から、表皮層42、クッション層43、第2接着層44、非通気層45、第1接着層46の順に積層された積層構造をなしており、第1接着層46によって、基材30の表面(図4の上側の面)に接着されている。

【0023】

表皮層42は、表皮構造体40の意匠面を構成するもので、例えば、ファブリックによって形成される。なお、表皮層42としては、ファブリックに限定されず、例えば、皮革、合成樹脂製のシート、不織布などを用いてもよい。

【0024】

クッション層43は、表皮層42と基材30の間に介在されており、表皮層42の裏側に配されている。クッション層43は、例えば、スラブウレタン等の発泡体からなる軟質材とされる。表皮層42とクッション層43とは、例えば、接着剤またはフレームラミネート加工によって貼り合されている。なお、クッション層43は、スラブウレタンに限定されず、適宜変更可能である。

【0025】

非通気層45は、クッション層43の裏側(基材30側)に第2接着層44を介して配されている。つまり、非通気層45は、基材30とクッション層43との間に介在されている。非通気層45は、例えば、PET(ポリエチレンテレフタレート)やナイロンなどからなる非通気性のフィルムによって形成されている。

【0026】

第1接着層46は、非通気層45と基材30とを接着するためのもので、非通気層45と基材30との間に介在されている。第2接着層44は、非通気層45とクッション層43とを接着するためのもので、非通気層45とクッション層43との間に介在されている。第1接着層46及び第2接着層44は、例えば、オレフィン系の樹脂フィルム(ポリプロピレンなど)が用いられる。

【0027】

また、第1接着層46及び第2接着層44として、変性ポリプロピレン(無水マレイン酸変性ポリプロピレン)などを用いてもよく、これにより、非通気層45との接着性をより高くすることができる。なお、第1接着層46及び第2接着層44は、ポリプロピレン以外の樹脂フィルムを用いてもよく、例えば、ポリエチレンなどを用いてもよい。

【0028】

また、第2接着層44における表側の面(クッション側の面)に対して、コロナ放電などによって表面改質処理を施してもよい。これにより、第2接着層44のクッション層43に対する接着性を向上させることができる。なお、第1接着層46、非通気層45、第2接着層44は、第2接着層44によってクッション層43に接着される前の段階では、例えば、その3層を一体化してなる積層体の状態で用いられる。

【0029】

また、第1接着層46及び第2接着層44はそれぞれ異なる材質であってもよい。しかしながら、第1接着層46及び第2接着層44が異なる材質であると、第1接着層46、非通気層45、第2接着層44の3層からなる積層体がカールしやすくなり、取り扱いが困難となる。このため、当該積層体がカールする事態を抑制するために、本実施形態のように、第1接着層46と第2接着層44とを同じ材質とすることが好ましい。

【0030】

次に、本実施形態のオーナメント20の製造方法について、図5及び図6を用いて説明する。オーナメント20は、図5に示すようなコア型51及びキャビ型52を備える成形型50を用いて製造され、表皮構造体40の裏側に溶融樹脂を射出することで、基材30の成形と同時に、表皮構造体40と基材30との接着を行う一体成形方法によって製造される。

【0031】

図5に示すように、コア型51には、オーナメント20の裏面形状に対応した形状をなす突部51Aが形成され、キャビ型52には、オーナメント20の表面(意匠面側)形状に対応した形状をなす凹部52Aが形成されている。まず、図5に示すように、コア型51及びキャビ型52を型締めし、キャビ型52の凹部52Aに表皮構造体40がセットされた状態とする。

【0032】

これにより、表皮構造体40の裏面とコア型51との間に基材30を成形するためのキャビティ53(成形空間)が形成される。なお、表皮構造体40は、キャビ型52にセットする前の工程(予備賦形工程)において、凹部52Aの形状(基材30の形状)に合わせた形状に予備成形されている。また、キャビ型52を真空成形型とし、キャビ型52において真空引きを行うことで表皮構造体40を凹部52Aの形状に成形してもよい。

【0033】

次に、キャビティ53に対して、コア型51に形成されたスプル54を通じて射出装置(図示せず)から溶融樹脂を射出する。このとき、高温の溶融樹脂によって、第1接着層46が溶融される結果、溶融樹脂と第1接着層46とが接着される。そして、キャビティ53内の溶融樹脂が冷え固まると、基材30が成形される。これによって、図6に示すように、基材30が成形されると同時に基材30と表皮構造体40とが接着された状態となり、オーナメント20が製造される。

【0034】

そして、本実施形態においては、表皮構造体40における基材30側に非通気層45が配されている。このため、キャビティ53内に溶融樹脂を射出した際に、非通気層45によって、表皮層42側へ向かう溶融樹脂(溶融樹脂の流れを図4において矢線F1で示す)が遮断される。このため、溶融樹脂が表皮層42に染み出す事態を抑制できる。つまり、非通気層45は、溶融樹脂の流れを遮断する遮断部材とされる。なお、図5及び図6では、第1接着層46及び第2接着層44を図示省略してある。

【0035】

上述したように、本実施形態のオーナメント20は、基材30における基材側角部31Aを覆う形で表皮構造体40(表皮側角部41)が配される。これにより、表皮構造体40を基材30の形状に対応した立体形状に成形すると、表皮側角部41付近においては、表皮構造体40(ひいては、非通気層45)が湾曲される結果、部分的に伸張される。

【0036】

例えば、非通気層45の代わりに不織布を用いた場合、不織布が伸長されると、不織布を構成する繊維間の隙間がより大きくなり、溶融樹脂が不織布を通過するおそれがある。しかしながら、本実施形態では、溶融樹脂を遮断する遮断部材として、非通気性を有する非通気層45を用いている。非通気性を有する非通気層45であれば、仮に伸長された場合であっても、溶融樹脂を遮断する性能が低下しない。このため、非通気層45が伸長される表皮側角部41付近においても、溶融樹脂を遮断する性能が低下することがなく、溶融樹脂が表皮層42に染み出す事態をより確実に抑制できる。

【0037】

そして、基材側角部31Aの曲率半径R1が小さい程、これを覆う表皮側角部41の曲率半径R2も小さくなる。その結果、表皮側角部41においては、遮断部材がより大きく伸長されることとなる。つまり、従来のような遮断部材として不織布などを用いる構成では、基材側角部31Aの曲率半径R1(表皮側角部41の曲率半径R2)が小さい程、表皮層42への溶融樹脂の染み出しが起こりやすくなる。

【0038】

図7は、遮断部材として様々な材質を用いた場合において、曲率半径R2と表皮層42への溶融樹脂の染み出しの関係をまとめた結果を示す図表である。遮断部材として様々な材質を用い、上述の一体成形方法によってオーナメント20を成形した。そして、曲率半径R2を段階的に小さい値としてオーナメント20(基材30)を順次成形し、曲率半径R2がどれくらい小さい値になると表皮層42への溶融樹脂の染み出しが起こるかを調べた。

【0039】

基材30の材質としてはポリプロピレンを用い、その成形条件は、コア型51及びキャビ型52によるプレス圧力が100トン、キャビティに射出する溶融樹脂の温度が180℃、キャビ型52及びコア型51の温度が共に30℃、キャビ型52及びコア型51の型締め速度が10mm/s、基材重量が42g、溶融樹脂の射出時間が1.37秒、保圧が200Kg/cm2にて0.5秒、で設定されている。なお、上記成形条件は、一例であって、当該成形方法が上述した値に限定されるものではない。

【0040】

図7における(A)〜(C)は、遮断部材として不織布を用いた比較例である。遮断部材として、(A)湿式ウォータパンチ不織布を用いた場合、言い換えると、基材30とクッション層43の間に湿式ウォータパンチ不織布を介在させた場合には、曲率半径R2を4mmより小さくした時点で、表皮層42への溶融樹脂の染み出しが起こった。

【0041】

また、遮断部材として、(B)乾式ウォータパンチ不織布を用いた場合には、曲率半径R2を8mmより小さくした時点で、表皮層42への溶融樹脂の染み出しが起こり、(B)よりも目付けの小さい(通気度が高い)(C)乾式ウォータパンチ不織布を用いた場合には、曲率半径R2を10mmより小さくした時点で、表皮層42への溶融樹脂の染み出しが起こった。

【0042】

図7における(D)は、本実施形態の構成であって、通気度がゼロの非通気層45(遮断部材)として、PA6(ナイロン6)を用いたものである。なお、第1接着層46及び第2接着層44としては、変性PPを用いている。この場合においては、曲率半径R2を2mm以下にしても表皮層42への溶融樹脂の染み出しが起こらなかった。

【0043】

図7における(E)は、本実施形態の構成であって、非通気層45として、PETを用い、第1接着層46及び第2接着層44として、変性PPを用いたものである。この場合においては、曲率半径R2を2mm以下にしても表皮層42への溶融樹脂の染み出しが起こらなかった。

【0044】

また、図7における(F)は、非通気層45として、PPを用い、第1接着層46及び第2接着層44として、変性PPを用いたものである。この場合においては、曲率半径R2が10mm以上の時点で表皮層42への溶融樹脂の染み出しが起こってしまった。これは、溶融樹脂の温度(180℃)がPPの融点163℃よりも高いため、非通気層45自体が溶融してしまい、溶融樹脂の遮断機能を十分に果たさなかったためと考えられる。

【0045】

この結果によれば、非通気層45としては、溶融樹脂の温度よりも高い融点の材質を用いることが好ましく、本実施形態のように、基材30をPPとする場合は、これよりも融点の高いPETやPA6が非通気層の材質として好適であることが分かる。

【0046】

以上説明したように、本実施形態のドアトリム10においては、基材30、第1接着層46、非通気層45、第2接着層44、クッション層43、表皮層42の順に積層される構成となっている。これにより、第1接着層46の裏側(基材30が配される側)に溶融樹脂を射出することで基材30を成形すると同時に、第1接着層46を介して、基材30と表皮構造体40との接着を行うことができる。これにより、オーナメント20を容易に成形することができる。そして、本実施形態においては、基材30とクッション層43の間に非通気層45が介在されている。この非通気層45により、基材30成形時に、射出された溶融樹脂がクッション層43(ひいては表皮層)に達する事態を抑制でき、表皮層42(オーナメント20の意匠面側)に溶融樹脂が染み出す事態を抑制できる。

【0047】

また、基材30は、基材30における表側の面を構成するとともに少なくとも一つの基材側角部31Aを有する主面部31を有し、表皮構造体40は、基材側角部31Aを覆う表皮側角部41を有し、表皮側角部41は、正面視円弧状をなし、曲率半径R2が0.5mm以上2mm以下であるものとすることができる。

【0048】

本実施形態のように、シート状をなす表皮構造体40によって、基材側角部31Aを覆う場合、基材側角部31Aの形状に応じて表皮構造体40が部分的に伸長される(引き伸ばされる)。この点、本実施形態では、非通気性を有する非通気層45を備えているため、非通気層45を含む表皮構造体40が伸長された場合であっても、非通気層45を溶融樹脂が通過することがない。

【0049】

このため、本実施形態においては、表皮側角部41の正面視における曲率半径R2が2mm以下、すなわち表皮側角部41がより大きく伸長された場合であっても、溶融樹脂がクッション層43側に染み出す事態を確実に抑制でき、品質をより高くすることができる。言い換えると、本実施形態の構成によれば、曲率半径R2が小さい形状であっても成形することができ、設計時の自由度をより高くすることができる。

【0050】

また、従来のように遮断部材として不織布を用いた構成の場合、溶融樹脂の遮断効果を確保するためには、目付(単位面積辺りの重量)を大きくする必要がある。具体的には、例えば、不織布を構成する繊維間の隙間を埋めるべく通常よりも径の小さい繊維を用いることで、不織布の密度を高くする(例えば、図7の(A)及び(C)の繊維径(単位d:デニール)を参照)。このため、遮断部材の重量が増加するとともに、材料に係るコストが上昇する。この点、本実施形態の構成によれば、溶融樹脂の遮断効果を確保するために非通気層45の目付を大きくする必要がないから、重量の増加やコストの上昇を抑制できる。

【0051】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0052】

(1)上記実施形態においては、車両用内装材として、オーナメント20を例示したが、これに限定されない。車両用内装材として、ドアトリム10を例示することも可能である。例えば、ドアトリム10において、メインボード12を構成する基材の一部を表皮構造体40が覆う構成であってもよい。また、車両用内装材は、ドアトリム10又はその構成部品に限定されず、適宜変更可能である。車両用内装材として、例えば、ピラーガーニッシュ、ラゲージトリムなどを例示することができる。

【0053】

(2)上記実施形態においては、表皮構造体40が基材30の全面を覆う構成を例示したが、これに限定されない。基材30の少なくとも一部を表皮構造体40が覆う構成であればよく、例えば、基材30の基材側角部31Aを覆っていない構成であってもよい。

【0054】

(3)上記実施形態においては、曲率半径R2が0.5mm以上2mm以下である表皮側角部41が複数個所に設けられていてもよい。また、曲率半径R2が0.5mm以上2mm以下である表皮側角部41を有していない構成であってもよい。

【符号の説明】

【0055】

20…オーナメント(車両用内装材)、30…基材、31…主面部、31A…基材側角部、40…表皮構造体、41…表皮側角部、42…表皮層、43…クッション層、44…第2接着層、45…非通気層、46…第1接着層、R2…曲率半径

【特許請求の範囲】

【請求項1】

板状をなす基材と、

前記基材における表側の面のうち、少なくとも一部を覆う形で配される表皮構造体と、を備え、

前記表皮構造体は、

当該表皮構造体の意匠面を構成する表皮層と、

前記表皮層と前記基材の間に介在されるクッション層と、

前記クッション層と前記基材の間に介在され、非通気性を有する非通気層と、

前記非通気層と前記基材との間に介在され、前記非通気層と前記基材とを接着する第1接着層と、

前記非通気層と前記クッション層との間に介在され、前記非通気層と前記クッション層とを接着する第2接着層と、を備えることを特徴とする車両用内装材。

【請求項2】

前記基材は、前記基材における表側の面を構成するとともに少なくとも一つの基材側角部を有する主面部を有し、

前記表皮構造体は、前記基材側角部を覆う表皮側角部を有し、

前記表皮側角部は、正面視円弧状をなし、曲率半径が0.5mm以上2mm以下であることを特徴とする請求項1に記載の車両用内装材。

【請求項1】

板状をなす基材と、

前記基材における表側の面のうち、少なくとも一部を覆う形で配される表皮構造体と、を備え、

前記表皮構造体は、

当該表皮構造体の意匠面を構成する表皮層と、

前記表皮層と前記基材の間に介在されるクッション層と、

前記クッション層と前記基材の間に介在され、非通気性を有する非通気層と、

前記非通気層と前記基材との間に介在され、前記非通気層と前記基材とを接着する第1接着層と、

前記非通気層と前記クッション層との間に介在され、前記非通気層と前記クッション層とを接着する第2接着層と、を備えることを特徴とする車両用内装材。

【請求項2】

前記基材は、前記基材における表側の面を構成するとともに少なくとも一つの基材側角部を有する主面部を有し、

前記表皮構造体は、前記基材側角部を覆う表皮側角部を有し、

前記表皮側角部は、正面視円弧状をなし、曲率半径が0.5mm以上2mm以下であることを特徴とする請求項1に記載の車両用内装材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−82264(P2013−82264A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222190(P2011−222190)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]