車両用内装材

【課題】 接着剤や専用の装置、治具を使用することなく、簡単な手作業で吸音材を内装材本体に固定できる車両用内装材を提供する。

【解決手段】 車両用内装材は、合成樹脂で成形される内装材本体30と、内装材本体30の裏面31に設けられる吸音材33と、吸音材33を裏面31に固定するための紐状体40と、紐状体40を掛止するための掛止体38と、を有する。紐状体40は、裏面31における吸音材33の一側に設けられるヒンジ部41と、ヒンジ部41で折り返されて吸音材33の他側に延び、吸音材33を裏面31に押し付ける圧着部42と、圧着部42の少なくとも先端に設けられ、掛止体38に掛止される球状部43と、を有すると共に、内装材本体30に一体成形される。

【解決手段】 車両用内装材は、合成樹脂で成形される内装材本体30と、内装材本体30の裏面31に設けられる吸音材33と、吸音材33を裏面31に固定するための紐状体40と、紐状体40を掛止するための掛止体38と、を有する。紐状体40は、裏面31における吸音材33の一側に設けられるヒンジ部41と、ヒンジ部41で折り返されて吸音材33の他側に延び、吸音材33を裏面31に押し付ける圧着部42と、圧着部42の少なくとも先端に設けられ、掛止体38に掛止される球状部43と、を有すると共に、内装材本体30に一体成形される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用内装材に関し、より詳細には、内装材本体の裏面に吸音材を固定する技術に関する。

【背景技術】

【0002】

吸音材を備えた車両用内装材が広く利用されている。吸音材は、車外の騒音を車室内に伝搬することを防ぎ、車室内の静粛性を高める機能を発揮する。このような吸音材を内装材本体に固定するための技術は、従来、各種提案されている(たとえば、特許文献1参照)。

【0003】

特許文献1には、弾性を有する吸音材の表面に遮音材を貼着して、防音部材を構成し、この防音部材をドアトリムの裏面に接着固定する技術が開示されている。

【0004】

また、特許文献2には、ラゲージサイドトリム本体の裏面に繊維質マットを超音波溶着によって一体化させる技術が開示されている。

【0005】

さらに、特許文献3では、ドアトリムの裏面に複数の取り付けボスを形成し、この取り付けボスに対応するようにフェルトに取り付け孔を設け、取り付け孔に取り付けボスを挿入する。そして、挿入した取り付けボスの先端に、押え片部を形成し、形成した押え片部とドアトリムの裏面との間で、フェルトを挟むようにしている。

【0006】

ところで、車両のコスト低減が求められる中、車両用内装材には、製造コストの低減が期待されている。このため、低コストで吸音材を固定できる技術が望まれる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平2−105013号公報(第1図)

【特許文献2】特開2006−142705号公報(図5)

【特許文献3】特開2004−66886号公報(図5)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示される技術においては、接着剤の塗布量を削減できれば、製造コストの低減が可能である。しかし、必要な接着強度を確保しつつ、接着剤の塗布量を削減することは、容易でない。また、接着剤を塗布するための電動の塗布装置が必要であり、その分、製造コストが増し、製造設備も大型化し、消費電力も増す。したがって、接着剤や専用の装置を使用することなく、吸音材を固定できる技術が望まれる。

【0009】

特許文献2に開示される技術においては、接着剤は使用しないものの、超音波溶着機が必要である。したがって、上述した塗布装置と同様の問題が生ずる。また、吸音材1枚につき、少なくとも2箇所以上溶着させる必要があるため、吸音材を適正に溶着するための専用の治具も、別途必要となる。結果、さらにコストが嵩む。

【0010】

特許文献3に開示される技術においては、取り付け孔に取り付けボスを通した後、取り付けボスの先端を、熱溶着あるいは超音波溶着で変形させる工程を要する。このため、電動の溶着装置が必要であり、上述した塗布装置と同様の問題が生ずる。

【0011】

本発明は、このような事情に鑑みてなされたものであり、その目的は、接着剤や専用の装置、治具を使用することなく、簡単な手作業で吸音材を固定できる車両用内装材を提供することにある。

【課題を解決するための手段】

【0012】

本発明の車両用内装材は、内装材本体を合成樹脂で成形し、前記内装材本体の裏面に吸音材を設けてなる車両用内装材において、少なくとも先端に球状部を有する紐状体を、ヒンジ部を介して前記内装材本体の裏面に一体成形すると共に、前記球状部を掛け止めるための掛止体を、前記内装材本体の裏面に設け、前記紐状体を前記ヒンジ部で折り返し、この折り返した紐状体を前記吸音材の一側から他側に向けて延ばし、前記球状部を前記掛止体に掛け止めることで、前記吸音材を前記紐状体で前記裏面に押し付けて圧着させるようにしたことを特徴とする。

【0013】

上記発明の車両用内装材は、前記ヒンジ部の近傍に前記球状部を設けたことを特徴とする。

上記発明の車両用内装材は、前記球状部の掛止位置から前記裏面までの距離を、前記吸音材の厚みよりも短く設定したことを特徴とする。

【発明の効果】

【0014】

本発明の車両用内装材によれば、接着剤や専用の装置、治具を使用することなく、紐状体を掛止体に掛け止めるだけの簡単な手作業で、吸音材を内装材本体に圧着することができる。

【図面の簡単な説明】

【0015】

【図1】車両用内装材を備える車両の斜視図である。

【図2】第1実施形態の車両用内装材の裏面図であり、図1のA矢視図である。

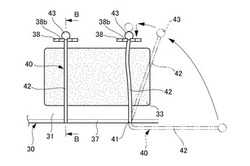

【図3】紐状体の斜視図である。

【図4】掛止体の斜視図である。

【図5】吸音材の固定方法を説明する図であり、車両用内装材の裏面の下部を拡大して示す図である。

【図6】図5のB−B線断面図である。

【図7】第2実施形態の車両用内装材を説明する図であり、図5に相当する図である。

【図8】第3実施形態の車両用内装材を説明する図であり、図6に相当する図である。

【図9】第4実施形態の車両用内装材にかかる掛止体を説明する図であり、図4に相当する図である。

【図10】第4実施形態の車両用内装材を説明する図であり、図8に相当する図である。

【図11】第5実施形態の車両用内装材を説明する図であり、図8に相当する図である。

【発明を実施するための形態】

【0016】

(第1実施形態)

以下、添付図面を参照して、本発明を実施するための第1実施形態について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。また、内装材の表面は、車室に向く側の面とし、内装材の裏面は、ドアパネルに向く側の面とする。

【0017】

図1に示すように、車両10は、車体11、前輪12、後輪13、車室14を備える。車体11には、左右のドアパネル15が設けられる。各ドアパネル15の内側部分(ドアインナパネル)には、車室14を内装するための車両用内装材(ドアトリム)20が設けられる。

【0018】

図2に示すように、内装材20は、内装材本体30と、内装材本体30の裏面31に設けられる吸音材32,33と、を有する。内装材本体30は、ポリプロピレンやポリエチレン等の合成樹脂材料からなり、射出成形やモールドプレス成形等を含む任意の樹脂成形法で製造される。

【0019】

内装材本体30は、車両前後方向に沿って形成されるアームレスト部34と、アームレスト部34の前下方に設けられるスピーカーグリル部35と、アームレスト部34の下方に設けられるドアポケット部36と、を有する。また、内装材本体30の外周には、裏面31側に折れ曲がる周縁部37が設けられる。なお、図2では、アームレスト部34、スピーカーグリル部35、ドアポケット部36は各々の裏側を示している。

【0020】

吸音材32,33は、フェルトやシンサレート等の繊維材料からなり、それぞれ、アームレスト部34を挟んで上側と下側に配置される。上側の吸音材32は、裏面31の上半部を覆うように配置される。一方、下側の吸音材33は、ドアポケット部36の裏側を覆うように配置される。

【0021】

さらに、内装材20は、吸音材33を固定するための紐状体40と、紐状体40を掛止するための掛止体38と、を有する。紐状体40は、裏面31における吸音材33の一側(ここでは下側)に一体成形される。紐状体40は、車両前後方向に並んで複数本(ここでは2本)設けられる。一方、掛止体38は、紐状体40に対応するように、吸音材33の他側(ここでは上側)に複数個(ここでは2個)設けられる。なお、実施形態では、下側の吸音材33を固定するための構成を説明するが、上側の吸音材32を紐状体40および掛止体38を用いて固定してもよい。

【0022】

次に、紐状体40、掛止体38の構成を図3、図4に基づいて詳細に説明する。

図3では、吸音材33を固定する前の紐状体40の形態を示している。図3に示すように、周縁部37の下端には、略コの字状の切り欠き39が設けられる。紐状体40は、切り欠き39の正面壁39aに一体成形されるヒンジ部41と、ヒンジ部41から周縁部37に沿って紐状に延びる圧着部42と、圧着部42の先端に設けられる球状部43と、を有する。

【0023】

ヒンジ部41は、圧着部42よりも薄肉に形成される。これにより、圧着部42は、ヒンジ部41を支点として裏面31(図2参照)側に折り返し可能である。すなわち、圧着部42は、周縁部37に沿って成形されるが、二点鎖線で示すように、ヒンジ部41で折り返えされて、吸音材33(図2参照)の上側に向けて延びることが可能である。なお、紐状体40の各部の横断面形状は、円形や楕円形、三角形、四角形、多角形等を含む任意の形状から選択可能である。

【0024】

図4に示すように、掛止体38は板状であり、基端38aが裏面31に連なる。掛止体38には、先方に向けて拡開する挿入溝38bが設けられる。挿入溝38bの奥側の端部には、横断面が円弧状の保持穴38cが連なる。保持穴38cの内径寸法は、圧着部42の外径部と嵌合可能な寸法で、かつ、球状部43の直径よりも小さい寸法に設定される。これにより、掛止体38は、二点鎖線で示すように、挿入溝38bに挿入された圧着部42を保持穴38cで保持しつつ、球状部43を上面で掛止可能である。なお、掛止体38は、内装材本体30とは別部品で構成してもよいし、紐状体40と同様に、内装材本体30に一体成形してもよい。

【0025】

図5に示すように、吸音材33の固定に際しては、圧着部42をヒンジ部41で折り返し、この折り返した圧着部42を吸音材33の外面に沿うように引っ張り、球状部43を掛止体38に掛け止める。すると、図6に示すように、圧着部42によって、吸音材33が裏面31に押し付けられる。結果、吸音材33が裏面31に圧着される。なお、図5に示すように、圧着部42の剛性によっては、圧着部42が多少湾曲するが、吸音材33を裏面31に押し付けることができていれば、支障はない。

【0026】

以上、説明した車両用内装材によれば、紐状体40を掛止体38に掛け止めるだけの簡単な手作業で、吸音材33を裏面31に固定することができる。

【0027】

そして、接着剤や専用の装置、治具が不要であるため、製造コストの低減を実現することができる。また、専用の装置が不要な分、製造設備の省スペース化および省エネルギー化を図ることができる。

【0028】

(第2実施形態)

次に、第2実施形態の車両用内装材を図7に基づいて説明する。なお、前述した第1実施形態と共通する部位には同じ符号を付して、重複する説明を省略することとする(第3実施形態以降についても同様)。

【0029】

図7に示すように、第2実施形態では、互いに交差する2本の紐状体40を用いて、吸音材33を裏面31に圧着するようにした。これにより、吸音材33と圧着部42の接触長さを大きくすることができる。加えて、吸音材33の中央部を裏面31に押し付けることができる。したがって、この第2実施形態によれば、より強固に吸音材33を裏面31に固定することができる。

【0030】

(第3実施形態)

次に、第3実施形態の車両用内装材を図8に基づいて説明する。

図8に示すように、第3実施形態では、第1実施形態の基本構成において、ヒンジ部41の近傍に球状部43を設けると共に、吸音材33の一側(下側)近傍に掛止体38を設けた。この第3実施形態によれば、吸音材33の両側で紐状体40が掛止されるため、吸音材33を押え付ける力が均一になる。これにより、安定的に吸音材33を裏面31に固定することができる。

【0031】

(第4実施形態)

次に、第4実施形態の車両用内装材を図9、図10に基づいて説明する。

図9に示すように、第4実施形態にかかる掛止体38では、第1実施形態にかかる掛止体の構成に対し、保持穴38cの位置を裏面31側に所定距離(図中、符号Pで示す)だけ寄せた構成とする。そして、図10に示すように、球状部43の掛止位置から裏面31までの距離Lを、吸音材33の厚みTよりも短く設定する。この第4実施形態によれば、吸音材33が圧着部42によって圧縮される。結果、吸音材33に生ずる弾性力によって、さらに強く吸音材33を裏面31に固定することができる。

【0032】

(第5実施形態)

次に、第5実施形態の車両用内装材を図11に基づいて説明する。

図11に示すように、第5実施形態では、第3実施形態の基本構成において、圧着部42の先端、基端、中間部の少なくとも3箇所に球状部43を設け、吸音材33の中央部にスリット33aを設ける。そして、スリット33aに対応する掛止体38を裏面31に設け、この掛止体38に中間部の球状部43を掛け止める。

【0033】

この第5実施形態によれば、球状部43同士の離間距離が短くなるため、吸音材33を押え付ける力がさらに高まる。よって、吸音材33を裏面31に強固に固定することができる。また、スリット33aと掛止体38の嵌合により、吸音材33の脱落を防ぐこともできる。

【0034】

なお、中間部の球状部43の掛止位置を、両端の球状部43の掛止位置よりも裏面31側に寄せてもよい。このように中間部の球状部43の位置を寄せると、圧着部42からの張力を受けにくい吸音材33の中央部を、裏面31にしっかりと圧着することができる。

【0035】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。またその様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0036】

たとえば、実施形態では、2本の紐状体を内装材本体の下端に一体成形したが、紐状体の本数や位置、形状は、格別に限定されるものではなく、内装材本体の仕様や吸音材の仕様等に応じて、任意に変更可能である。また、本発明の車両用内装材は、実施形態では左右のドアトリムに適用したが、車室あるいは荷室を内装する各種の内装材に適用可能である。

【符号の説明】

【0037】

20 車両用内装材

30 内装材本体

31 裏面

33 吸音材

38 掛止体

40 紐状体

41 ヒンジ部

43 球状部

L 球状部の掛止位置から裏面までの距離

T 吸音材の厚み

【技術分野】

【0001】

本発明は、車両用内装材に関し、より詳細には、内装材本体の裏面に吸音材を固定する技術に関する。

【背景技術】

【0002】

吸音材を備えた車両用内装材が広く利用されている。吸音材は、車外の騒音を車室内に伝搬することを防ぎ、車室内の静粛性を高める機能を発揮する。このような吸音材を内装材本体に固定するための技術は、従来、各種提案されている(たとえば、特許文献1参照)。

【0003】

特許文献1には、弾性を有する吸音材の表面に遮音材を貼着して、防音部材を構成し、この防音部材をドアトリムの裏面に接着固定する技術が開示されている。

【0004】

また、特許文献2には、ラゲージサイドトリム本体の裏面に繊維質マットを超音波溶着によって一体化させる技術が開示されている。

【0005】

さらに、特許文献3では、ドアトリムの裏面に複数の取り付けボスを形成し、この取り付けボスに対応するようにフェルトに取り付け孔を設け、取り付け孔に取り付けボスを挿入する。そして、挿入した取り付けボスの先端に、押え片部を形成し、形成した押え片部とドアトリムの裏面との間で、フェルトを挟むようにしている。

【0006】

ところで、車両のコスト低減が求められる中、車両用内装材には、製造コストの低減が期待されている。このため、低コストで吸音材を固定できる技術が望まれる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平2−105013号公報(第1図)

【特許文献2】特開2006−142705号公報(図5)

【特許文献3】特開2004−66886号公報(図5)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示される技術においては、接着剤の塗布量を削減できれば、製造コストの低減が可能である。しかし、必要な接着強度を確保しつつ、接着剤の塗布量を削減することは、容易でない。また、接着剤を塗布するための電動の塗布装置が必要であり、その分、製造コストが増し、製造設備も大型化し、消費電力も増す。したがって、接着剤や専用の装置を使用することなく、吸音材を固定できる技術が望まれる。

【0009】

特許文献2に開示される技術においては、接着剤は使用しないものの、超音波溶着機が必要である。したがって、上述した塗布装置と同様の問題が生ずる。また、吸音材1枚につき、少なくとも2箇所以上溶着させる必要があるため、吸音材を適正に溶着するための専用の治具も、別途必要となる。結果、さらにコストが嵩む。

【0010】

特許文献3に開示される技術においては、取り付け孔に取り付けボスを通した後、取り付けボスの先端を、熱溶着あるいは超音波溶着で変形させる工程を要する。このため、電動の溶着装置が必要であり、上述した塗布装置と同様の問題が生ずる。

【0011】

本発明は、このような事情に鑑みてなされたものであり、その目的は、接着剤や専用の装置、治具を使用することなく、簡単な手作業で吸音材を固定できる車両用内装材を提供することにある。

【課題を解決するための手段】

【0012】

本発明の車両用内装材は、内装材本体を合成樹脂で成形し、前記内装材本体の裏面に吸音材を設けてなる車両用内装材において、少なくとも先端に球状部を有する紐状体を、ヒンジ部を介して前記内装材本体の裏面に一体成形すると共に、前記球状部を掛け止めるための掛止体を、前記内装材本体の裏面に設け、前記紐状体を前記ヒンジ部で折り返し、この折り返した紐状体を前記吸音材の一側から他側に向けて延ばし、前記球状部を前記掛止体に掛け止めることで、前記吸音材を前記紐状体で前記裏面に押し付けて圧着させるようにしたことを特徴とする。

【0013】

上記発明の車両用内装材は、前記ヒンジ部の近傍に前記球状部を設けたことを特徴とする。

上記発明の車両用内装材は、前記球状部の掛止位置から前記裏面までの距離を、前記吸音材の厚みよりも短く設定したことを特徴とする。

【発明の効果】

【0014】

本発明の車両用内装材によれば、接着剤や専用の装置、治具を使用することなく、紐状体を掛止体に掛け止めるだけの簡単な手作業で、吸音材を内装材本体に圧着することができる。

【図面の簡単な説明】

【0015】

【図1】車両用内装材を備える車両の斜視図である。

【図2】第1実施形態の車両用内装材の裏面図であり、図1のA矢視図である。

【図3】紐状体の斜視図である。

【図4】掛止体の斜視図である。

【図5】吸音材の固定方法を説明する図であり、車両用内装材の裏面の下部を拡大して示す図である。

【図6】図5のB−B線断面図である。

【図7】第2実施形態の車両用内装材を説明する図であり、図5に相当する図である。

【図8】第3実施形態の車両用内装材を説明する図であり、図6に相当する図である。

【図9】第4実施形態の車両用内装材にかかる掛止体を説明する図であり、図4に相当する図である。

【図10】第4実施形態の車両用内装材を説明する図であり、図8に相当する図である。

【図11】第5実施形態の車両用内装材を説明する図であり、図8に相当する図である。

【発明を実施するための形態】

【0016】

(第1実施形態)

以下、添付図面を参照して、本発明を実施するための第1実施形態について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。また、内装材の表面は、車室に向く側の面とし、内装材の裏面は、ドアパネルに向く側の面とする。

【0017】

図1に示すように、車両10は、車体11、前輪12、後輪13、車室14を備える。車体11には、左右のドアパネル15が設けられる。各ドアパネル15の内側部分(ドアインナパネル)には、車室14を内装するための車両用内装材(ドアトリム)20が設けられる。

【0018】

図2に示すように、内装材20は、内装材本体30と、内装材本体30の裏面31に設けられる吸音材32,33と、を有する。内装材本体30は、ポリプロピレンやポリエチレン等の合成樹脂材料からなり、射出成形やモールドプレス成形等を含む任意の樹脂成形法で製造される。

【0019】

内装材本体30は、車両前後方向に沿って形成されるアームレスト部34と、アームレスト部34の前下方に設けられるスピーカーグリル部35と、アームレスト部34の下方に設けられるドアポケット部36と、を有する。また、内装材本体30の外周には、裏面31側に折れ曲がる周縁部37が設けられる。なお、図2では、アームレスト部34、スピーカーグリル部35、ドアポケット部36は各々の裏側を示している。

【0020】

吸音材32,33は、フェルトやシンサレート等の繊維材料からなり、それぞれ、アームレスト部34を挟んで上側と下側に配置される。上側の吸音材32は、裏面31の上半部を覆うように配置される。一方、下側の吸音材33は、ドアポケット部36の裏側を覆うように配置される。

【0021】

さらに、内装材20は、吸音材33を固定するための紐状体40と、紐状体40を掛止するための掛止体38と、を有する。紐状体40は、裏面31における吸音材33の一側(ここでは下側)に一体成形される。紐状体40は、車両前後方向に並んで複数本(ここでは2本)設けられる。一方、掛止体38は、紐状体40に対応するように、吸音材33の他側(ここでは上側)に複数個(ここでは2個)設けられる。なお、実施形態では、下側の吸音材33を固定するための構成を説明するが、上側の吸音材32を紐状体40および掛止体38を用いて固定してもよい。

【0022】

次に、紐状体40、掛止体38の構成を図3、図4に基づいて詳細に説明する。

図3では、吸音材33を固定する前の紐状体40の形態を示している。図3に示すように、周縁部37の下端には、略コの字状の切り欠き39が設けられる。紐状体40は、切り欠き39の正面壁39aに一体成形されるヒンジ部41と、ヒンジ部41から周縁部37に沿って紐状に延びる圧着部42と、圧着部42の先端に設けられる球状部43と、を有する。

【0023】

ヒンジ部41は、圧着部42よりも薄肉に形成される。これにより、圧着部42は、ヒンジ部41を支点として裏面31(図2参照)側に折り返し可能である。すなわち、圧着部42は、周縁部37に沿って成形されるが、二点鎖線で示すように、ヒンジ部41で折り返えされて、吸音材33(図2参照)の上側に向けて延びることが可能である。なお、紐状体40の各部の横断面形状は、円形や楕円形、三角形、四角形、多角形等を含む任意の形状から選択可能である。

【0024】

図4に示すように、掛止体38は板状であり、基端38aが裏面31に連なる。掛止体38には、先方に向けて拡開する挿入溝38bが設けられる。挿入溝38bの奥側の端部には、横断面が円弧状の保持穴38cが連なる。保持穴38cの内径寸法は、圧着部42の外径部と嵌合可能な寸法で、かつ、球状部43の直径よりも小さい寸法に設定される。これにより、掛止体38は、二点鎖線で示すように、挿入溝38bに挿入された圧着部42を保持穴38cで保持しつつ、球状部43を上面で掛止可能である。なお、掛止体38は、内装材本体30とは別部品で構成してもよいし、紐状体40と同様に、内装材本体30に一体成形してもよい。

【0025】

図5に示すように、吸音材33の固定に際しては、圧着部42をヒンジ部41で折り返し、この折り返した圧着部42を吸音材33の外面に沿うように引っ張り、球状部43を掛止体38に掛け止める。すると、図6に示すように、圧着部42によって、吸音材33が裏面31に押し付けられる。結果、吸音材33が裏面31に圧着される。なお、図5に示すように、圧着部42の剛性によっては、圧着部42が多少湾曲するが、吸音材33を裏面31に押し付けることができていれば、支障はない。

【0026】

以上、説明した車両用内装材によれば、紐状体40を掛止体38に掛け止めるだけの簡単な手作業で、吸音材33を裏面31に固定することができる。

【0027】

そして、接着剤や専用の装置、治具が不要であるため、製造コストの低減を実現することができる。また、専用の装置が不要な分、製造設備の省スペース化および省エネルギー化を図ることができる。

【0028】

(第2実施形態)

次に、第2実施形態の車両用内装材を図7に基づいて説明する。なお、前述した第1実施形態と共通する部位には同じ符号を付して、重複する説明を省略することとする(第3実施形態以降についても同様)。

【0029】

図7に示すように、第2実施形態では、互いに交差する2本の紐状体40を用いて、吸音材33を裏面31に圧着するようにした。これにより、吸音材33と圧着部42の接触長さを大きくすることができる。加えて、吸音材33の中央部を裏面31に押し付けることができる。したがって、この第2実施形態によれば、より強固に吸音材33を裏面31に固定することができる。

【0030】

(第3実施形態)

次に、第3実施形態の車両用内装材を図8に基づいて説明する。

図8に示すように、第3実施形態では、第1実施形態の基本構成において、ヒンジ部41の近傍に球状部43を設けると共に、吸音材33の一側(下側)近傍に掛止体38を設けた。この第3実施形態によれば、吸音材33の両側で紐状体40が掛止されるため、吸音材33を押え付ける力が均一になる。これにより、安定的に吸音材33を裏面31に固定することができる。

【0031】

(第4実施形態)

次に、第4実施形態の車両用内装材を図9、図10に基づいて説明する。

図9に示すように、第4実施形態にかかる掛止体38では、第1実施形態にかかる掛止体の構成に対し、保持穴38cの位置を裏面31側に所定距離(図中、符号Pで示す)だけ寄せた構成とする。そして、図10に示すように、球状部43の掛止位置から裏面31までの距離Lを、吸音材33の厚みTよりも短く設定する。この第4実施形態によれば、吸音材33が圧着部42によって圧縮される。結果、吸音材33に生ずる弾性力によって、さらに強く吸音材33を裏面31に固定することができる。

【0032】

(第5実施形態)

次に、第5実施形態の車両用内装材を図11に基づいて説明する。

図11に示すように、第5実施形態では、第3実施形態の基本構成において、圧着部42の先端、基端、中間部の少なくとも3箇所に球状部43を設け、吸音材33の中央部にスリット33aを設ける。そして、スリット33aに対応する掛止体38を裏面31に設け、この掛止体38に中間部の球状部43を掛け止める。

【0033】

この第5実施形態によれば、球状部43同士の離間距離が短くなるため、吸音材33を押え付ける力がさらに高まる。よって、吸音材33を裏面31に強固に固定することができる。また、スリット33aと掛止体38の嵌合により、吸音材33の脱落を防ぐこともできる。

【0034】

なお、中間部の球状部43の掛止位置を、両端の球状部43の掛止位置よりも裏面31側に寄せてもよい。このように中間部の球状部43の位置を寄せると、圧着部42からの張力を受けにくい吸音材33の中央部を、裏面31にしっかりと圧着することができる。

【0035】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。またその様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0036】

たとえば、実施形態では、2本の紐状体を内装材本体の下端に一体成形したが、紐状体の本数や位置、形状は、格別に限定されるものではなく、内装材本体の仕様や吸音材の仕様等に応じて、任意に変更可能である。また、本発明の車両用内装材は、実施形態では左右のドアトリムに適用したが、車室あるいは荷室を内装する各種の内装材に適用可能である。

【符号の説明】

【0037】

20 車両用内装材

30 内装材本体

31 裏面

33 吸音材

38 掛止体

40 紐状体

41 ヒンジ部

43 球状部

L 球状部の掛止位置から裏面までの距離

T 吸音材の厚み

【特許請求の範囲】

【請求項1】

内装材本体を合成樹脂で成形し、前記内装材本体の裏面に吸音材を設けてなる車両用内装材において、

少なくとも先端に球状部を有する紐状体を、ヒンジ部を介して前記内装材本体の裏面に一体成形すると共に、前記球状部を掛け止めるための掛止体を、前記内装材本体の裏面に設け、

前記紐状体を前記ヒンジ部で折り返し、この折り返した紐状体を前記吸音材の一側から他側に向けて延ばし、前記球状部を前記掛止体に掛け止めることで、前記吸音材を前記紐状体で前記裏面に押し付けて圧着させるようにしたことを特徴とする車両用内装材。

【請求項1】

内装材本体を合成樹脂で成形し、前記内装材本体の裏面に吸音材を設けてなる車両用内装材において、

少なくとも先端に球状部を有する紐状体を、ヒンジ部を介して前記内装材本体の裏面に一体成形すると共に、前記球状部を掛け止めるための掛止体を、前記内装材本体の裏面に設け、

前記紐状体を前記ヒンジ部で折り返し、この折り返した紐状体を前記吸音材の一側から他側に向けて延ばし、前記球状部を前記掛止体に掛け止めることで、前記吸音材を前記紐状体で前記裏面に押し付けて圧着させるようにしたことを特徴とする車両用内装材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−95374(P2013−95374A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242584(P2011−242584)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000124454)河西工業株式会社 (593)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000124454)河西工業株式会社 (593)

【Fターム(参考)】

[ Back to top ]