車両用制動力制御装置

【課題】ブレーキ操作時であって、マスターシリンダピストンの移動速度であるピストン速度が速いとき、ドライバーに与えるブレーキ操作違和感を防止すること。

【解決手段】車両用制動力制御装置は、ブレーキペダル1と、電動ブースタ2と、マスターシリンダ3と、乖離量算出部60と、ペダル踏力算出部61と、目標減速度算出部69と、を備える。乖離量算出部60は、プライマリピストン11のピストン速度が速いほど大きくなるペダル踏力の過渡的変化分を補正値Hとして算出する。ペダル踏力算出部61は、マスターシリンダ圧に基づくペダル踏力(e-ACT反力)を、補正値Hにより補正することで制御用ペダル踏力を算出する。

【解決手段】車両用制動力制御装置は、ブレーキペダル1と、電動ブースタ2と、マスターシリンダ3と、乖離量算出部60と、ペダル踏力算出部61と、目標減速度算出部69と、を備える。乖離量算出部60は、プライマリピストン11のピストン速度が速いほど大きくなるペダル踏力の過渡的変化分を補正値Hとして算出する。ペダル踏力算出部61は、マスターシリンダ圧に基づくペダル踏力(e-ACT反力)を、補正値Hにより補正することで制御用ペダル踏力を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電動車両等に適用され、ブレーキ操作時、ペダル踏力のアシスト力を電動ブースタにより得る車両用制動力制御装置に関する。

【背景技術】

【0002】

従来、ドライバーの入力である、マスターシリンダ圧(ドライバーのペダル踏力相当)とペダルストロークから目標減速度をそれぞれ演算し、マスターシリンダ圧及びペダルストロークの少なくともどちらか一方に応じて2つの目標減速度の寄与度合いを変更する。そして、2つの目標減速度の重み付き和を最終目標減速度とする車両用制動力制御装置が知られている(例えば、特許文献1参照)。

【0003】

また、ブレーキ操作時、ペダル踏力のアシスト力を電動ブースタにより得るものであって、ペダル踏力に相当するインプットロッド入力(Fi)を、

インプットロッド入力(Fi)=マスターシリンダ圧(Pb)×インプットロッド面積(Ai)+バネ85のバネ定数(K)×ΔX

の式で与える電動倍力装置が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−301434号公報

【特許文献2】特開2007−112426号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献2に記載の電動倍力装置に特許文献1に記載の目標減速度演算処理手法を適用した場合、マスターシリンダピストンを速く動かした場合や、ブレーキ作動液が低温で粘性が高い場合では、ペダルストロークに対するマスターシリンダ圧の関係が変動する。そして、ドライバーのペダルストローク操作に対してマスターシリンダ圧が高くなる結果、マスターシリンダ圧から算出した目標減速度が不必要に大きくなり(ブレーキ効きが強くなり)、ドライバーに違和感を与えてしまう、という問題がある。

【0006】

本発明は、上記問題に着目してなされたもので、ブレーキ操作時であって、マスターシリンダピストンの移動速度であるピストン速度が速いとき、ドライバーに与えるブレーキ操作違和感を防止することができる車両用制動力制御装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の車両用制動力制御装置は、ブレーキペダルと、電動ブースタと、マスターシリンダと、補正値算出手段と、ペダル踏力算出手段と、制動目標値算出手段と、を備える手段とした。

前記ブレーキペダルは、ブレーキ操作時、ドライバーのペダル踏力を加える。

前記電動ブースタは、前記ペダル踏力を電動アクチュエータの推力によりアシストする。

前記マスターシリンダは、前記ペダル踏力をインプットロッドからバネを介してマスターシリンダピストンへ入力し、前記ペダル踏力に前記電動ブースタによるアシスト推力を加え、各輪に設けられたホイールシリンダへ導くマスターシリンダ圧を発生させる。

前記補正値算出手段は、前記マスターシリンダピストンのピストン速度が速いほど大きくなる前記ペダル踏力の過渡的変化分を補正値として算出する。

前記ペダル踏力算出手段は、前記マスターシリンダ圧に基づくペダル踏力を、前記補正値により補正することで制御用ペダル踏力を算出する。

前記制動目標値算出手段は、前記制御用ペダル踏力に基づき制動目標値を算出する。

【発明の効果】

【0008】

よって、ブレーキ操作時、補正値算出手段において、マスターシリンダピストンのピストン速度が速いほど大きくなるペダル踏力の過渡的変化分が補正値として算出される。そして、ペダル踏力算出手段において、マスターシリンダ圧に基づくペダル踏力を、補正値により補正することで制御用ペダル踏力が算出される。

すなわち、マスターシリンダピストンのピストン速度が増加側に速いほど、ピストン位置に対するマスターシリンダ圧は過渡的に大きくなり、逆に、ピストン速度が減少側に速いほど、ピストン位置に対するマスターシリンダ圧は過渡的に小さくなる。このようなシーンにおけるマスターシリンダ圧の過度的な変化に対し、ペダル踏力が過渡的に変化しない方向に補正することで制御用ペダル踏力が算出され、この制御用ペダル踏力が制動目標値の算出に用いられる。この結果として、マスターシリンダ圧が過渡的に変化しても制御用ペダル踏力に基づいた制動目標値の変化が抑えられる。

この結果、ブレーキ操作時であって、マスターシリンダピストンの移動速度であるピストン速度が速いとき、ドライバーに与えるブレーキ操作違和感を防止することができる。

【図面の簡単な説明】

【0009】

【図1】実施例1の車両用制動力制御装置の全体構成を示す全体システム図である。

【図2】実施例1の車両用制動力制御装置のブレーキコントローラの要部構成を示す制御ブロック図である。

【図3】マスターシリンダピストンのピストン移動速度であるピストン速度に対するMC圧の乖離量の関係を示す関係特性図である。

【図4】ペダル保持時におけるピストンストロークに対するマスターシリンダ圧の関係を示す関係特性図である。

【図5】ペダル操作時におけるピストンストロークに対するマスターシリンダ圧の関係を示す関係特性図である。

【図6】比較例の車両用制動力制御装置のブレーキコントローラの要部構成を示す制御ブロック図である。

【図7】比較例においてピストンストローク速度が増加側に速いとマスターシリンダ圧が上昇気味になる理由を示すメカニズム説明図である。

【図8】比較例においてピストンストローク速度をゆっくりしたとき(=定常特性)と速くしたときとでのピストンストロークに対するマスターシリンダ圧特性を示す比較特性図である。

【図9】比較例の車両用制動力制御装置を搭載した電動車両でのブレーキ操作時において回生摩擦すり替えが行われたときのペダル踏力・実減速度・目標減速度・回生減速度・摩擦減速度の各特性を示すタイムチャートである。

【図10】実施例1の制動力制御装置を搭載した電動車両でのブレーキ操作時において回生摩擦すり替えが行われたときのペダルストローク・制御用ペダル踏力・目標減速度・回生実行トルク・踏力ベースの目標MC圧・MC圧(基本MC圧、実MC圧)の各特性を示すタイムチャートである。

【発明を実施するための形態】

【0010】

以下、本発明の車両用制動力制御装置を実現する最良の形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0011】

まず、構成を説明する。

実施例1における車両用制動力制御装置の構成を、「全体システム構成」、「制動力制御構成」に分けて説明する。

【0012】

[全体システム構成]

図1は、実施例1の車両用制動力制御装置の全体構成を示す全体システム図である。以下、図1に基づき、全体システム構成を説明する。なお、実施例1の車両用制動力制御装置は、電気自動車やハイブリッド車等の電動車両に適用される。

【0013】

実施例1の車両用制動力制御装置は、図1に示すように、ブレーキペダル1と、電動ブースタ2と、マスターシリンダ3と、ブレーキ液圧アクチュエータ4と、ホイールシリンダ5FL,5FR,5RL,5RRと、ブレーキコントローラ6と、モータ駆動回路7と、統合コントローラ22(回生協調制動制御手段)と、を備えている。

【0014】

前記ブレーキペダル1は、ブレーキ操作時、ドライバーのペダル踏力を加える。このブレーキペダル1の上端部は、車体に対し回動可能に支持されていて、ブレーキペダル1の中ほど部は、クレビスピン8を介してインプットロッド9に連結されている。

【0015】

前記電動ブースタ2は、ペダル踏力を電動モータ10(電動アクチュエータ)の推力によりアシストする。この電動ブースタ2は、電動モータ10によるモータトルクを、ボールねじ等でアシスト推力に変換し、アシスト推力をプライマリピストン11(マスターシリンダピストン)に作用させる。電動ブースタ2は、マスターシリンダ3と共に、ダッシュパネル12に固定される。

【0016】

前記マスターシリンダ3は、ペダル踏力に電動モータ10によるアシスト推力を加え、各輪に設けられたホイールシリンダ5FL,5FR,5RL,5RRへ導くマスターシリンダ圧(プライマリ圧、セカンダリ圧)を発生させる。このマスターシリンダ3は、インプットロッド9に加えられるペダル踏力を、一対のバネ13,13を介して入力するプライマリピストン11と、プライマリピストン11に一体連結されたセカンダリピストン14と、を有する。そして、プライマリピストン11のピストンストロークにより作り出されたプライマリ圧は、プライマリ圧管15を介してブレーキ液圧アクチュエータ4に導かれる。セカンダリピストン14のピストンストロークにより作り出されたセカンダリ圧は、セカンダリ圧管16を介してブレーキ液圧アクチュエータ4に導かれる。

【0017】

前記ブレーキ液圧アクチュエータ4は、通常のブレーキ操作時、プライマリ圧管15とセカンダリ圧管16を介して導かれたマスターシリンダ圧を、そのまま各ホイールシリンダ5FL,5FR,5RL,5RRへと導く。なお、ブレーキ操作を伴うABS制御時には、マスターシリンダ圧を減圧/保持/増圧した油圧を、各ホイールシリンダ5FL,5FR,5RL,5RRへと導く。また、ブレーキ操作を伴わないVDC制御時やTCS制御時には、電動ポンプによるポンプ圧に基づく制御油圧を、各ホイールシリンダ5FL,5FR,5RL,5RRのうち、制動力を必要とするホイールシリンダに導く。

【0018】

前記ホイールシリンダ5FL,5FR,5RL,5RRは、各輪のブレーキ装置の位置に設けられ、ホイールシリンダ圧管17FL,17FR,17RL,17RRを介して導かれるホイールシリンダ圧に応じて各輪に制動力を与える。

【0019】

前記ブレーキコントローラ6は、ブレーキ操作時、ペダル踏力とペダルストロークに基づいて目標減速度を決め、目標減速度を達成するアシスト推力が得られるように、モータ駆動回路7に対しモータ駆動信号を出力する。このブレーキコントローラ6は、ブレーキペダルへのペダルストロークを検出するペダルストロークセンサ18(ペダルストローク検出手段)と、マスターシリンダ圧センサ19(マスターシリンダ圧検出手段)と、モータレゾルバ20と、他のセンサ・スイッチ類21からの検出情報が入力される。

【0020】

前記モータ駆動回路7は、ブレーキコントローラ6からのモータ駆動信号に応じて、バッテリー22の電源電流(電源電圧)を、電動モータ10への駆動電流(駆動電圧)に変換する。

【0021】

前記統合コントローラ22は、ドライバーが要求する目標減速度を、回生減速度により達成することを優先し、回生減速度では不足する分をブレーキ液圧による摩擦減速度により補うというように、回生制動と摩擦制動を協調動作する回生協調制動制御を行う。そして、この統合コントローラ22には、回生制動トルクの変化量を算出する回生制動トルク変化量算出部22a(回生制動トルク変化量算出手段)を有する。つまり、回生協調制動制御時には、CAN通信線23により接続されたモータコントローラ24に対し、所望の回生制動トルクを得る制御指令を出力し、併せて、ブレーキコントローラ6に対し、所望の摩擦制動トルクを得る制御指令を出力する。

【0022】

[制動力制御構成]

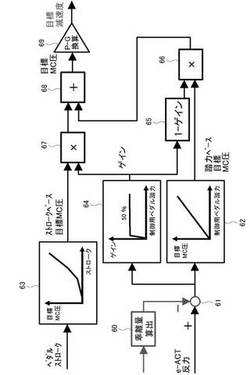

図2は、実施例1の車両用制動力制御装置のブレーキコントローラ6の要部構成を示す制御ブロック図である。図3は、ピストン速度に対する乖離量の関係を示し、図4は、ペダル保持時におけるピストンストロークに対するマスターシリンダ圧(以下、「MC圧」という。)の関係を示し、図5は、ペダル操作時におけるピストンストロークに対するMC圧の関係を示す。以下、図2〜図5に基づき、制動力制御構成を説明する。

【0023】

前記ブレーキコントローラ6は、図2に示すように、乖離量算出部60(補正量算出手段)と、ペダル踏力算出部61(ペダル踏力算出手段)と、第1目標MC圧算出部62と、第2目標MC圧算出部63と、ゲイン設定部64と、第1目標MC圧ゲイン算出部65と、第1目標MC圧分算出部66と、第2目標MC圧分算出部67と、目標MC圧算出部68と、目標減速度算出部69(制動目標値算出手段)と、を備えている。

【0024】

前記乖離量算出部60は、フィードフォワード制御またはフィードバック制御により「MC圧の乖離量」を求め、「MC圧の乖離量」とインプットロッド9のロッド面積(Ai)を用いた下記の式、

補正値H=MC圧の乖離量×ロッド面積(Ai) …(1)

により、ペダル踏力の補正値Hを算出する。

【0025】

前記フィードフォワード制御では、プライマリピストン11(マスターシリンダピストン)のピストン速度と、図3に示す特性と、を用い、ピストン速度が速いほど大きくなるペダル踏力の変化分を「MC圧の乖離量」として算出する。つまり、ピストン速度が増加するときには、増加側に速いほど大きくなる正の値を「MC圧の乖離量」とし、ピストン速度が減少するときには、減少側に速いほど大きくなる負の値を乖離量「MC圧の乖離量」とする。このとき、図3に示す特性は予め実験等により関係を求めておき、ピストン速度は、プライマリピストン11の位置をモータレゾルバ20からのモータ回転位置により推定し、ピストン位置の時間微分演算処理を行うことで求める。

【0026】

前記フィードバック制御では、プライマリピストン11のピストン位置から基本MC圧を算出し、マスターシリンダ圧センサ19からの実MC圧と基本MC圧との差を「MC圧の乖離量」として算出する(図4及び図5)。

【0027】

前記ペダル踏力算出部61は、乖離量算出部60から補正値Hを入力し、MC圧に基づくe-ACT反力(=ドライバーのペダル踏力)から、補正値Hを差し引いた下記の(2)式により制御用ペダル踏力を推定算出する。

すなわち、

インプットロッド入力(Fi)={MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}−補正値H …(2)

を用いる。この(2)式において、

インプットロッド入力(Fi)=制御用ペダル踏力

{MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}=e-ACT反力

である。

ここで、インプットロッド9のインプットロッド面積(Ai)と一対のバネ13,13によるバネ定数(K)は、既知の固定値である。マスターシンリンダ圧(Pb)は、マスターシリンダ圧センサ19から取得する。相対変位量(ΔX)は、ペダルストロークセンサ18によりインプットロッドの位置情報を取得し、プライマリピストン11の位置情報をモータレゾルバ20からのモータ回転位置から推定する。そして、インプットロッド9のロッド位置とプライマリピストン11のピストン位置の差を相対変位量(ΔX)とする。補正値Hは、乖離量算出部60により算出された値を用いる。

【0028】

前記第1目標MC圧算出部62は、ペダル踏力算出部61により推定された制御用ペダル踏力を入力する。そして、枠内に記載された制御用ペダル踏力に対する目標MC圧の比例特性を用い、制御用ペダル踏力に基づく第1目標MC圧(=踏力ベース目標MC圧)を算出する。

【0029】

前記第2目標MC圧算出部63は、ペダルストロークセンサ18からのペダルストロークを入力する。そして、枠内に記載されたペダルストロークに対する目標MC圧の曲線特性を用い、ペダルストロークに基づく第2目標MC圧(=ストロークベース目標MC圧)を算出する。

【0030】

前記ゲイン設定部64は、ペダル踏力算出部61により推定された制御用ペダル踏力を入力する。そして、枠内に記載された制御用ペダル踏力に対するゲイン特性を用い、ペダルストロークに基づく第2目標MC圧ゲインを設定する。ここで、制御用ペダル踏力に対するゲイン特性は、制御用ペダル踏力の0から上昇すると急勾配にて50%まで立ち上がり、その後、50%ゲインを維持する特性とされる。

【0031】

前記第1目標MC圧ゲイン算出部65は、(1−ゲイン)の式により、ペダル踏力に基づく第1目標MC圧ゲインを算出する。つまり、第1目標MC圧ゲインは、基本的に50%ゲインに設定される。

【0032】

前記第1目標MC圧分算出部66は、第1目標MC圧算出部62からの踏力ベースの第1目標MC圧と、第1目標MC圧ゲイン算出部65からの第1目標MC圧ゲイン(1−ゲイン)と、を掛け合わせることにより、踏力ベースの第1目標MC圧分を算出する。

【0033】

前記第2目標MC圧分算出部67は、第2目標MC圧算出部63からのペダルストロークベースの第2目標MC圧と、ゲイン設定部64からの第2目標MC圧ゲインと、を掛け合わせることにより、ペダルストロークベースの第2目標MC圧分を算出する。

【0034】

前記目標MC圧算出部68は、第1目標MC圧分算出部66からのペダル踏力ベースの第1目標MC圧分と、第2目標MC圧分算出部67からのペダルストロークベースの第2目標MC圧分と、を加算することにより、最終の目標MC圧を算出する。

【0035】

前記目標減速度算出部69は、目標MC圧算出部68からの目標MC圧を入力し、目標MC圧を減速度に換算することで、目標減速度を算出する。

【0036】

次に、作用を説明する。

まず、「比較例の課題」の説明を行う。続いて、実施例1の車両用制動力制御装置における作用を、「制御用ペダル踏力算出作用」、「制動力制御作用」に分けて説明する。

【0037】

[比較例の課題]

例えば、特開2007−112426号公報に記載されている電動倍力装置に、特開平11−301434号公報に記載されている目標減速度演算処理手法を適用したものを比較例とする。

【0038】

図6は、比較例の車両用制動力制御装置のブレーキコントローラの要部構成を示すブロック図である。比較例の電動倍力装置は、ペダル踏力をインプットロッドからバネを介してマスターシリンダピストンへ入力する構成である。このため、制御用ペダル踏力は、下記の式で求められる。

すなわち、特開2007−112426号公報中にある圧力平衡式(1)を変換すると、

インプットロッド入力(Fi)={MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×インプットロッドとマスターシリンダピストンとの相対変位量(ΔX)} …(3)

という関係にある。

【0039】

この変換式(3)において、インプットロッド入力(Fi)が、ドライバーのペダル踏力に相当し、「MC圧(Pb)×ロッド面積(Ai)」は、油圧反力に相当し、「バネ定数(K)×相対変位量(ΔX)」は、バネ反力に相当する。

このように、比較例では、マスターシンリンダ圧(Pb)の大きさが、制御用ペダル踏力の大きさを左右する。

【0040】

しかし、比較例の電動倍力装置は、マスターシリンダピストンの移動速度であるピストン速度が増加側に速くなるほど、ピストンストローク−MC圧特性は、MC圧高めの特性になる。また、ピストン速度が減少側に速くなるほど、ピストンストローク−MC圧特性は、MC圧低めの特性になる。このMC圧の変化要因は、図7に示すように、電動倍力装置とホイールシリンダとの間に介装されるブレーキ液圧アクチュエータや配管等が、ブレーキ液の流れに抵抗を与えるオリフィスとなる。このため、ピストン速度が増加側に速くなると、マスターシリンダからオリフィスより下流側へのブレーキ液の流れ出しが妨げられ、オリフィスより上流側のマスターシリンダ圧が上昇気味になることによる。また、ピストン速度が減少側に速くなると、オリフィスより下流側からマスターシリンダへのブレーキ液の流れ込みが妨げられ、オリフィスより上流側のマスターシリンダ圧が下降気味になることによる。

【0041】

したがって、ピストン速度がゆっくりであるピストンストローク−MC圧特性の定常特性は、図8の実線特性Aとなるが、ピストン速度を速くしてゆくと、図8の点線特性Bや点線特性Cというように、MC圧が高くなる。特に、回生協調制御時の回生摩擦すり替えによりピストンを速く移動させたときには、MC圧が過渡的に高めとなるため、上記変換式(3)を用いて算出される制御用ペダル踏力が、MC圧が過渡的に高めとなるのに追従して大きく増加する。

そして、制御用ペダル踏力が増加すると、図6のブロック図において、踏力ベースの目標MC圧が増加し、さらに、踏力ベースの目標MC圧分を加算して求められる目標MC圧及び目標減速度が増加することになる。

このため、回生摩擦すり替え時を例にとると、図9のタイムチャートの矢印Dに示すように、回生摩擦すり替え域でペダル踏力が増加し、これに伴い、図9のタイムチャートの矢印Eに示すように、回生摩擦すり替え域で目標減速度が増加する。

【0042】

このように、ピストン速度が速いとき、ドライバーのペダルストローク操作に対してMC圧が高くなるため、MC圧から算出した目標減速度が不必要に大きくなる。この結果、図9のタイムチャートの矢印Fに示すように、実減速度が急に立ち上がってブレーキ効きが強くなって低下するという減速G変動が生じ、ドライバーに違和感を与えてしまう。

特に、回生摩擦すり替えは、車両が停止する直前の低車速域において、ペダル保持状態(一定G制動)で行われるが、この低車速域でのペダル保持状態は、ドラーバーを含む車両乗員にとってG感度が高い環境であるため、減速G変動がドライバーを含む車両乗員に違和感を与えることになる。

【0043】

[制御用ペダル踏力算出作用]

上記比較例の課題を解決するためには、ペダル速度が速いときに変動するMC圧の影響を排除するため、制御用ペダル踏力を補正することが必要である。以下、これを反映する制御用ペダル踏力算出作用を説明する。

【0044】

まず、乖離量算出部60においては、フィードフォワード制御またはフィードバック制御により「MC圧の乖離量」が求められ、「MC圧の乖離量」とインプットロッド9のロッド面積(Ai)を用いた下記の式、

補正値H=MC圧の乖離量×ロッド面積(Ai) …(1)

により、ペダル踏力の補正値Hが算出される。

【0045】

フィードフォワード制御による「MC圧の乖離量」の算出を説明する。

フィードフォワード制御では、プライマリピストン11のピストン速度と、図3に示す特性と、を用い、ピストン速度が速いほど大きくなるペダル踏力の変化分が「MC圧の乖離量」として算出される。

【0046】

このフィードフォワード制御による算出により、ピストン速度が増加するときには、増加側に速いほど、大きくなる正の値が「MC圧の乖離量」とされる。また、ピストン速度が減少するときには、減少側に速いほど、大きくなる負の値が乖離量「MC圧の乖離量」とされる。

【0047】

回生協調制動制御時においては、例えば、回生制動途中で回生限界に達し、回生減速度から摩擦減速度に移行する回生摩擦すり替え制御を行うとき、統合コントローラ22の回生制動トルク変化量算出部22aにおいて、回生制動トルクの変化量が算出される。そして、統合コントローラ22では、算出された回生制動トルクの変化量をピストン速度の間接情報とし、回生制動トルクの変化量が大きいほど、「MC圧の乖離量」が大きく算出され、補正値Hも大きく算出される。

すなわち、回生摩擦すり替え制御時には、目標減速度を維持するように、回生制動トルク(=回生実行トルク)の低下勾配の符号を負から正とした上昇勾配により摩擦制動トルクを発生させる。このため、回生制動トルクの低下勾配(=回生制動トルクの変化量)は、液圧による摩擦制動トルクの上昇勾配となる。言い換えると、回生⇔摩擦の制動力をすり替える速さによりピストン速度が決まることによる。

【0048】

フィードバック制御による「MC圧の乖離量」の算出を説明する。

フィードバック制御では、プライマリピストン11のピストン位置から基本MC圧が算出され、マスターシリンダ圧センサ19からの実MC圧と基本MC圧との差が、「MC圧の乖離量」として算出される。つまり、ピストン位置による基本MC圧の算出により、ペダル操作分のピストン移動を分離するため、ペダル操作時において、ペダルストローク分の目標MC圧変化量が補正値Hに反映されない算出手法を採用している。

【0049】

したがって、ペダル保持時においては、基本MC圧が変化しないため、図4に示すように、実MC圧と基本MC圧の差分の全てが「MC圧の乖離量」とされる。一方、ペダル操作時においては、ペダルストローク分のΔMC圧(目標MC圧変化量)が発生するため、図5に示すように、ペダル保持状態での実MC圧と基本MC圧の差分からΔMC圧を差し引いた分が「MC圧の乖離量」とされる。なお、回生摩擦すり替え制御を行うときには、上記のようにフィードフォワード制御を選択しても良いし、実MC圧と基本MC圧の差によるフィードバック制御を選択しても良い。

【0050】

次のペダル踏力算出部61においては、乖離量算出部60から補正値Hが入力され、e-ACT反力(=ペダル踏力)から、補正値Hを差し引いた下記の(2)式により制御用ペダル踏力が推定算出される。

すなわち、

インプットロッド入力(Fi)={MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}−補正値H …(2)

を用いる。この(2)式において、

インプットロッド入力(Fi)=制御用ペダル踏力

{MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}=e-ACT反力

である。

【0051】

したがって、ペダル踏力算出部61において推定算出された制御用ペダル踏力は、ペダル速度が速いときに過渡的に変化するMC圧の増減影響を、補正値Hにより排除したものとなる。

すなわち、ピストン速度が増加側に速いほど、ピストン位置に対するMC圧は過渡的に大きくなり、逆に、ピストン速度が減少側に速いほど、ピストン位置に対するMC圧は過渡的に小さくなる。このようなシーンにおけるMC圧の過度的な変化に対し、制御用ペダル踏力が変化しない方向に補正される。このため、結果として、第1目標MC圧算出部62にて算出される制御用ペダル踏力に基づいた第1目標MC圧(踏力ベースの目標MC圧)の変化が抑えられる。さらに、第1目標MC圧分算出部66での踏力ベースの目標MC圧分、目標MC圧算出部68での目標MC圧及び目標減速度算出部69での目標減速度の変化が抑えられることになる。したがって、ブレーキ操作時であって、ピストン速度が速いときには、ドライバーに与えるブレーキ操作違和感が防止される。

【0052】

[制動力制御作用]

実施例1の制動力制御を採用した車両での制動力制御作用の一例である回生摩擦すり替え制御作用を、図10に示すタイムチャートに基づいて説明する。

【0053】

回生摩擦すり替え制御は、回生制動途中で回生限界に達し、回生減速度から摩擦減速度に移行する制御であり、図10に示すように、回生実行トルクが低下するのに伴って、MC圧を上昇させることで、目標減速度を維持しようとするものである。

【0054】

この回生摩擦すり替え制御時において、MC圧の上昇によりピストン位置から算出した基本MC圧と実MC圧とに乖離量が出ると、この乖離量の大きさに応じて制御用ペダル踏力の補正量Hが算出され、補正前のe-ACT反力(=ペダル踏力)を、減少する側に補正することになる。この補正により、制御用ペダル踏力は、補正前のe-ACT反力より低い値に抑えられ、図10に示す矢印Iの領域が、制御用ペダル踏力の補正効果をあらわす。そして、制御用ペダル踏力の増加が抑制されるのに伴い、踏力ベースの目標MC圧も補正前の踏力ベースの目標MC圧に比べて小さく抑制され、図10に示す矢印Jの領域が、踏力ベースの目標MC圧の増加抑制効果をあらわす。

【0055】

この結果、図10のタイムチャートの矢印Kに示すように、目標減速度の立ち上がりが緩やかになり、ブレーキ効きが僅かに高まるものの、減速G変動が緩やかに抑えられる。このため、回生摩擦すり替え制御が、車両乗員にとってG感度が高い環境である低車速域のペダル保持状態で行われるにもかかわらず、ドライバーに与えるブレーキ操作違和感が防止される。加えて、ドライバー以外の車両乗員に対しても減速G変動による違和感を与えることが防止される。

【0056】

次に、効果を説明する。

実施例1の車両用制動力制御装置にあっては、下記に列挙する効果を得ることができる。

【0057】

(1) ブレーキ操作時、ドライバーのペダル踏力を加えるブレーキペダル1と、

前記ペダル踏力を電動アクチュエータ(電動モータ10)の推力によりアシストする電動ブースタ2と、

前記ペダル踏力をインプットロッド9からバネ13,13を介してマスターシリンダピストン(プライマリピストン11)へ入力し、前記ペダル踏力に前記電動ブースタ2によるアシスト推力を加え、各輪に設けられたホイールシリンダ5FL,5FR,5RL,5RRへ導くマスターシリンダ圧を発生させるマスターシリンダ3と、

前記マスターシリンダピストン(プライマリピストン11)のピストン速度が速いほど大きくなる前記ペダル踏力の過渡的変化分を補正値Hとして算出する補正値算出手段(乖離量算出部60)と、

前記マスターシリンダ圧に基づくペダル踏力(e-ACT反力)を、補正値Hにより補正することで制御用ペダル踏力を算出するペダル踏力算出手段(ペダル踏力算出部61)と、

前記制御用ペダル踏力に基づき制動目標値(目標減速度)を算出する制動目標値算出手段(目標減速度算出部69)と、

を備える。

このため、ブレーキ操作時であって、マスターシリンダピストン(プライマリピストン11)の移動速度であるピストン速度が速いとき、ドライバーに与えるブレーキ操作違和感を防止することができる。

【0058】

(2) 前記マスターシリンダピストン(プライマリピストン11)のピストン位置を検出するピストン位置検出手段(モータレゾルバ20)と、

前記マスターシリンダ圧を検出するマスターシリンダ圧検出手段(マスターシリンダ圧センサ19)と、を備え、

前記補正値算出手段(乖離量算出部60)は、前記ピストン位置から基本マスターシリンダ圧を算出し、前記マスターシリンダ圧検出手段(マスターシリンダ圧センサ19)からの実マスターシリンダ圧と前記基本マスターシリンダ圧との差であるマスターシリンダ圧の乖離量に、前記インプットロッド9のロッド面積を掛け合わせた値を前記補正値Hとする。

このため、(1)の効果に加え、ペダルストローク分の目標マスターシリンダ圧変化量を反映することなく、制御用ペダル踏力が変化しない精度の高い補正値Hを算出することができる。

【0059】

(3) 回生制動と摩擦制動を協調動作する回生協調制動制御手段(統合コントローラ22)と、

前記回生制動トルクの変化量を算出する回生制動トルク変化量算出手段(回生制動トルク変化量算出部22a)と、を備え、

前記補正値算出手段(乖離量算出部60)は、前記回生制動トルクの変化量が大きいほど、前記補正値Hを大きく算出する。

このため、(1)または(2)の効果に加え、回生摩擦すり替え制御時、応答性の良いフィードフォワード制御により精度良く補正値Hを算出することができる。

【0060】

(4) 前記ペダル踏力算出手段(ペダル踏力算出部61)は、

インプットロッド入力(Fi)={マスターシンリンダ圧(Pb)×ロッド面積(Ai)}+{相対変位量(ΔX)×バネ定数(K)}−補正値H

但し、ΔX=(ピストン位置−ロッド位置)

の式を用い、インプットロッド入力(Fi)を制御用ペダル踏力として求める。

このため、(1)〜(3)の効果に加え、既存のセンサ情報を活用し、センサ追加によるコストアップを避けながら、制御用ペダル踏力を取得することができる。

【0061】

以上、本発明の車両用制動力制御装置を実施例1に基づき説明してきたが、具体的な構成については、この実施例1に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0062】

実施例1では、制動目標値として、目標減速度を用いる例を示した。しかし、制動目標値としては、目標減速度に限らず、目標制動力やマスターシリンダ圧やマスターシリンダピストン位置、等のように、車両に作用させる力の他の物理量を用いてもよい。

【0063】

実施例1では、寄与度設定手段として、制御用ペダル踏力に基づき、50%ゲインに設定するゲイン設定手段64の例を示した。しかし、寄与度設定手段としては、ペダルストロークに基づき寄与度合いを設定する例としても、また、制御用ペダル踏力及びペダルストロークに基づき寄与度合いを設定する例としても良い。さらに、制御用ペダル踏力とペダルストロークの少なくとも一方により、寄与度合い(ゲイン)を変更するような例としても良い。

【0064】

実施例1では、ペダル踏力算出手段として、マスターシリンダ圧に基づくペダル踏力相当値(e-ACT反力)を、インプットロッド入力(Fi)の式を用いて算出により得るペダル踏力算出部61の例を示した。しかし、ペダル踏力算出手段としては、マスターシリンダ圧に基づくペダル踏力相当値(e-ACT反力)を、例えば、インプットロッドやペダルレバー等に歪ゲージ等を設けることで、ドライバーのペダル踏力を直接検出するような例としても良い。

【0065】

実施例1では、補正値算出手段として、ピストン速度が速いほど大きくなるペダル踏力の過渡的変化分を補正値として算出する乖離量算出部60の例を示した。しかし、補正値算出手段としては、例えば、ピストン速度により取得したMC圧の乖離量を、さらに、ブレーキ作動液の温度により補正するようにしても良い。これは、ブレーキ作動液が低温で粘性が高い場合では、ペダルストロークに対するマスターシリンダ圧の関係が変動することによる。

【0066】

実施例1では、本発明の車両用制動力制御装置を、電気自動車やハイブリッド車等の電動車両に適用する好ましい例を示した。しかし、倍力装置として電動ブースタを用いるブレーキシステムを採用したエンジン車に適用することも可能である。

【符号の説明】

【0067】

1 ブレーキペダル

2 電動ブースタ

3 マスターシリンダ

4 ブレーキ液圧アクチュエータ

5FL,5FR,5RL,5RR ホイールシリンダ

6 ブレーキコントローラ

60 乖離量算出部(補正値算出手段)

61 ペダル踏力算出部(ペダル踏力算出手段)

62 第1目標MC圧算出部

63 第2目標MC圧算出部

64 ゲイン設定部

65 第1目標MC圧ゲイン算出部

66 第1目標MC圧分算出部

67 第2目標MC圧分算出部

68 目標MC圧算出部

69 目標減速度算出部(制動目標値算出手段)

7 モータ駆動回路

9 インプットロッド

10 電動モータ(電動アクチュエータ)

11 プライマリピストン(マスターシリンダピストン)

13,13 バネ

18 ペダルストロークセンサ

19 マスターシリンダ圧センサ(マスターシリンダ圧検出手段)

20 モータレゾルバ(ピストン位置検出手段)

22 統合コントローラ(回生協調制動制御手段)

22a 回生制動トルク変化量算出部(回生制動トルク変化量算出手段)

23 CAN通信線

24 モータコントローラ

【技術分野】

【0001】

本発明は、電動車両等に適用され、ブレーキ操作時、ペダル踏力のアシスト力を電動ブースタにより得る車両用制動力制御装置に関する。

【背景技術】

【0002】

従来、ドライバーの入力である、マスターシリンダ圧(ドライバーのペダル踏力相当)とペダルストロークから目標減速度をそれぞれ演算し、マスターシリンダ圧及びペダルストロークの少なくともどちらか一方に応じて2つの目標減速度の寄与度合いを変更する。そして、2つの目標減速度の重み付き和を最終目標減速度とする車両用制動力制御装置が知られている(例えば、特許文献1参照)。

【0003】

また、ブレーキ操作時、ペダル踏力のアシスト力を電動ブースタにより得るものであって、ペダル踏力に相当するインプットロッド入力(Fi)を、

インプットロッド入力(Fi)=マスターシリンダ圧(Pb)×インプットロッド面積(Ai)+バネ85のバネ定数(K)×ΔX

の式で与える電動倍力装置が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−301434号公報

【特許文献2】特開2007−112426号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献2に記載の電動倍力装置に特許文献1に記載の目標減速度演算処理手法を適用した場合、マスターシリンダピストンを速く動かした場合や、ブレーキ作動液が低温で粘性が高い場合では、ペダルストロークに対するマスターシリンダ圧の関係が変動する。そして、ドライバーのペダルストローク操作に対してマスターシリンダ圧が高くなる結果、マスターシリンダ圧から算出した目標減速度が不必要に大きくなり(ブレーキ効きが強くなり)、ドライバーに違和感を与えてしまう、という問題がある。

【0006】

本発明は、上記問題に着目してなされたもので、ブレーキ操作時であって、マスターシリンダピストンの移動速度であるピストン速度が速いとき、ドライバーに与えるブレーキ操作違和感を防止することができる車両用制動力制御装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の車両用制動力制御装置は、ブレーキペダルと、電動ブースタと、マスターシリンダと、補正値算出手段と、ペダル踏力算出手段と、制動目標値算出手段と、を備える手段とした。

前記ブレーキペダルは、ブレーキ操作時、ドライバーのペダル踏力を加える。

前記電動ブースタは、前記ペダル踏力を電動アクチュエータの推力によりアシストする。

前記マスターシリンダは、前記ペダル踏力をインプットロッドからバネを介してマスターシリンダピストンへ入力し、前記ペダル踏力に前記電動ブースタによるアシスト推力を加え、各輪に設けられたホイールシリンダへ導くマスターシリンダ圧を発生させる。

前記補正値算出手段は、前記マスターシリンダピストンのピストン速度が速いほど大きくなる前記ペダル踏力の過渡的変化分を補正値として算出する。

前記ペダル踏力算出手段は、前記マスターシリンダ圧に基づくペダル踏力を、前記補正値により補正することで制御用ペダル踏力を算出する。

前記制動目標値算出手段は、前記制御用ペダル踏力に基づき制動目標値を算出する。

【発明の効果】

【0008】

よって、ブレーキ操作時、補正値算出手段において、マスターシリンダピストンのピストン速度が速いほど大きくなるペダル踏力の過渡的変化分が補正値として算出される。そして、ペダル踏力算出手段において、マスターシリンダ圧に基づくペダル踏力を、補正値により補正することで制御用ペダル踏力が算出される。

すなわち、マスターシリンダピストンのピストン速度が増加側に速いほど、ピストン位置に対するマスターシリンダ圧は過渡的に大きくなり、逆に、ピストン速度が減少側に速いほど、ピストン位置に対するマスターシリンダ圧は過渡的に小さくなる。このようなシーンにおけるマスターシリンダ圧の過度的な変化に対し、ペダル踏力が過渡的に変化しない方向に補正することで制御用ペダル踏力が算出され、この制御用ペダル踏力が制動目標値の算出に用いられる。この結果として、マスターシリンダ圧が過渡的に変化しても制御用ペダル踏力に基づいた制動目標値の変化が抑えられる。

この結果、ブレーキ操作時であって、マスターシリンダピストンの移動速度であるピストン速度が速いとき、ドライバーに与えるブレーキ操作違和感を防止することができる。

【図面の簡単な説明】

【0009】

【図1】実施例1の車両用制動力制御装置の全体構成を示す全体システム図である。

【図2】実施例1の車両用制動力制御装置のブレーキコントローラの要部構成を示す制御ブロック図である。

【図3】マスターシリンダピストンのピストン移動速度であるピストン速度に対するMC圧の乖離量の関係を示す関係特性図である。

【図4】ペダル保持時におけるピストンストロークに対するマスターシリンダ圧の関係を示す関係特性図である。

【図5】ペダル操作時におけるピストンストロークに対するマスターシリンダ圧の関係を示す関係特性図である。

【図6】比較例の車両用制動力制御装置のブレーキコントローラの要部構成を示す制御ブロック図である。

【図7】比較例においてピストンストローク速度が増加側に速いとマスターシリンダ圧が上昇気味になる理由を示すメカニズム説明図である。

【図8】比較例においてピストンストローク速度をゆっくりしたとき(=定常特性)と速くしたときとでのピストンストロークに対するマスターシリンダ圧特性を示す比較特性図である。

【図9】比較例の車両用制動力制御装置を搭載した電動車両でのブレーキ操作時において回生摩擦すり替えが行われたときのペダル踏力・実減速度・目標減速度・回生減速度・摩擦減速度の各特性を示すタイムチャートである。

【図10】実施例1の制動力制御装置を搭載した電動車両でのブレーキ操作時において回生摩擦すり替えが行われたときのペダルストローク・制御用ペダル踏力・目標減速度・回生実行トルク・踏力ベースの目標MC圧・MC圧(基本MC圧、実MC圧)の各特性を示すタイムチャートである。

【発明を実施するための形態】

【0010】

以下、本発明の車両用制動力制御装置を実現する最良の形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0011】

まず、構成を説明する。

実施例1における車両用制動力制御装置の構成を、「全体システム構成」、「制動力制御構成」に分けて説明する。

【0012】

[全体システム構成]

図1は、実施例1の車両用制動力制御装置の全体構成を示す全体システム図である。以下、図1に基づき、全体システム構成を説明する。なお、実施例1の車両用制動力制御装置は、電気自動車やハイブリッド車等の電動車両に適用される。

【0013】

実施例1の車両用制動力制御装置は、図1に示すように、ブレーキペダル1と、電動ブースタ2と、マスターシリンダ3と、ブレーキ液圧アクチュエータ4と、ホイールシリンダ5FL,5FR,5RL,5RRと、ブレーキコントローラ6と、モータ駆動回路7と、統合コントローラ22(回生協調制動制御手段)と、を備えている。

【0014】

前記ブレーキペダル1は、ブレーキ操作時、ドライバーのペダル踏力を加える。このブレーキペダル1の上端部は、車体に対し回動可能に支持されていて、ブレーキペダル1の中ほど部は、クレビスピン8を介してインプットロッド9に連結されている。

【0015】

前記電動ブースタ2は、ペダル踏力を電動モータ10(電動アクチュエータ)の推力によりアシストする。この電動ブースタ2は、電動モータ10によるモータトルクを、ボールねじ等でアシスト推力に変換し、アシスト推力をプライマリピストン11(マスターシリンダピストン)に作用させる。電動ブースタ2は、マスターシリンダ3と共に、ダッシュパネル12に固定される。

【0016】

前記マスターシリンダ3は、ペダル踏力に電動モータ10によるアシスト推力を加え、各輪に設けられたホイールシリンダ5FL,5FR,5RL,5RRへ導くマスターシリンダ圧(プライマリ圧、セカンダリ圧)を発生させる。このマスターシリンダ3は、インプットロッド9に加えられるペダル踏力を、一対のバネ13,13を介して入力するプライマリピストン11と、プライマリピストン11に一体連結されたセカンダリピストン14と、を有する。そして、プライマリピストン11のピストンストロークにより作り出されたプライマリ圧は、プライマリ圧管15を介してブレーキ液圧アクチュエータ4に導かれる。セカンダリピストン14のピストンストロークにより作り出されたセカンダリ圧は、セカンダリ圧管16を介してブレーキ液圧アクチュエータ4に導かれる。

【0017】

前記ブレーキ液圧アクチュエータ4は、通常のブレーキ操作時、プライマリ圧管15とセカンダリ圧管16を介して導かれたマスターシリンダ圧を、そのまま各ホイールシリンダ5FL,5FR,5RL,5RRへと導く。なお、ブレーキ操作を伴うABS制御時には、マスターシリンダ圧を減圧/保持/増圧した油圧を、各ホイールシリンダ5FL,5FR,5RL,5RRへと導く。また、ブレーキ操作を伴わないVDC制御時やTCS制御時には、電動ポンプによるポンプ圧に基づく制御油圧を、各ホイールシリンダ5FL,5FR,5RL,5RRのうち、制動力を必要とするホイールシリンダに導く。

【0018】

前記ホイールシリンダ5FL,5FR,5RL,5RRは、各輪のブレーキ装置の位置に設けられ、ホイールシリンダ圧管17FL,17FR,17RL,17RRを介して導かれるホイールシリンダ圧に応じて各輪に制動力を与える。

【0019】

前記ブレーキコントローラ6は、ブレーキ操作時、ペダル踏力とペダルストロークに基づいて目標減速度を決め、目標減速度を達成するアシスト推力が得られるように、モータ駆動回路7に対しモータ駆動信号を出力する。このブレーキコントローラ6は、ブレーキペダルへのペダルストロークを検出するペダルストロークセンサ18(ペダルストローク検出手段)と、マスターシリンダ圧センサ19(マスターシリンダ圧検出手段)と、モータレゾルバ20と、他のセンサ・スイッチ類21からの検出情報が入力される。

【0020】

前記モータ駆動回路7は、ブレーキコントローラ6からのモータ駆動信号に応じて、バッテリー22の電源電流(電源電圧)を、電動モータ10への駆動電流(駆動電圧)に変換する。

【0021】

前記統合コントローラ22は、ドライバーが要求する目標減速度を、回生減速度により達成することを優先し、回生減速度では不足する分をブレーキ液圧による摩擦減速度により補うというように、回生制動と摩擦制動を協調動作する回生協調制動制御を行う。そして、この統合コントローラ22には、回生制動トルクの変化量を算出する回生制動トルク変化量算出部22a(回生制動トルク変化量算出手段)を有する。つまり、回生協調制動制御時には、CAN通信線23により接続されたモータコントローラ24に対し、所望の回生制動トルクを得る制御指令を出力し、併せて、ブレーキコントローラ6に対し、所望の摩擦制動トルクを得る制御指令を出力する。

【0022】

[制動力制御構成]

図2は、実施例1の車両用制動力制御装置のブレーキコントローラ6の要部構成を示す制御ブロック図である。図3は、ピストン速度に対する乖離量の関係を示し、図4は、ペダル保持時におけるピストンストロークに対するマスターシリンダ圧(以下、「MC圧」という。)の関係を示し、図5は、ペダル操作時におけるピストンストロークに対するMC圧の関係を示す。以下、図2〜図5に基づき、制動力制御構成を説明する。

【0023】

前記ブレーキコントローラ6は、図2に示すように、乖離量算出部60(補正量算出手段)と、ペダル踏力算出部61(ペダル踏力算出手段)と、第1目標MC圧算出部62と、第2目標MC圧算出部63と、ゲイン設定部64と、第1目標MC圧ゲイン算出部65と、第1目標MC圧分算出部66と、第2目標MC圧分算出部67と、目標MC圧算出部68と、目標減速度算出部69(制動目標値算出手段)と、を備えている。

【0024】

前記乖離量算出部60は、フィードフォワード制御またはフィードバック制御により「MC圧の乖離量」を求め、「MC圧の乖離量」とインプットロッド9のロッド面積(Ai)を用いた下記の式、

補正値H=MC圧の乖離量×ロッド面積(Ai) …(1)

により、ペダル踏力の補正値Hを算出する。

【0025】

前記フィードフォワード制御では、プライマリピストン11(マスターシリンダピストン)のピストン速度と、図3に示す特性と、を用い、ピストン速度が速いほど大きくなるペダル踏力の変化分を「MC圧の乖離量」として算出する。つまり、ピストン速度が増加するときには、増加側に速いほど大きくなる正の値を「MC圧の乖離量」とし、ピストン速度が減少するときには、減少側に速いほど大きくなる負の値を乖離量「MC圧の乖離量」とする。このとき、図3に示す特性は予め実験等により関係を求めておき、ピストン速度は、プライマリピストン11の位置をモータレゾルバ20からのモータ回転位置により推定し、ピストン位置の時間微分演算処理を行うことで求める。

【0026】

前記フィードバック制御では、プライマリピストン11のピストン位置から基本MC圧を算出し、マスターシリンダ圧センサ19からの実MC圧と基本MC圧との差を「MC圧の乖離量」として算出する(図4及び図5)。

【0027】

前記ペダル踏力算出部61は、乖離量算出部60から補正値Hを入力し、MC圧に基づくe-ACT反力(=ドライバーのペダル踏力)から、補正値Hを差し引いた下記の(2)式により制御用ペダル踏力を推定算出する。

すなわち、

インプットロッド入力(Fi)={MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}−補正値H …(2)

を用いる。この(2)式において、

インプットロッド入力(Fi)=制御用ペダル踏力

{MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}=e-ACT反力

である。

ここで、インプットロッド9のインプットロッド面積(Ai)と一対のバネ13,13によるバネ定数(K)は、既知の固定値である。マスターシンリンダ圧(Pb)は、マスターシリンダ圧センサ19から取得する。相対変位量(ΔX)は、ペダルストロークセンサ18によりインプットロッドの位置情報を取得し、プライマリピストン11の位置情報をモータレゾルバ20からのモータ回転位置から推定する。そして、インプットロッド9のロッド位置とプライマリピストン11のピストン位置の差を相対変位量(ΔX)とする。補正値Hは、乖離量算出部60により算出された値を用いる。

【0028】

前記第1目標MC圧算出部62は、ペダル踏力算出部61により推定された制御用ペダル踏力を入力する。そして、枠内に記載された制御用ペダル踏力に対する目標MC圧の比例特性を用い、制御用ペダル踏力に基づく第1目標MC圧(=踏力ベース目標MC圧)を算出する。

【0029】

前記第2目標MC圧算出部63は、ペダルストロークセンサ18からのペダルストロークを入力する。そして、枠内に記載されたペダルストロークに対する目標MC圧の曲線特性を用い、ペダルストロークに基づく第2目標MC圧(=ストロークベース目標MC圧)を算出する。

【0030】

前記ゲイン設定部64は、ペダル踏力算出部61により推定された制御用ペダル踏力を入力する。そして、枠内に記載された制御用ペダル踏力に対するゲイン特性を用い、ペダルストロークに基づく第2目標MC圧ゲインを設定する。ここで、制御用ペダル踏力に対するゲイン特性は、制御用ペダル踏力の0から上昇すると急勾配にて50%まで立ち上がり、その後、50%ゲインを維持する特性とされる。

【0031】

前記第1目標MC圧ゲイン算出部65は、(1−ゲイン)の式により、ペダル踏力に基づく第1目標MC圧ゲインを算出する。つまり、第1目標MC圧ゲインは、基本的に50%ゲインに設定される。

【0032】

前記第1目標MC圧分算出部66は、第1目標MC圧算出部62からの踏力ベースの第1目標MC圧と、第1目標MC圧ゲイン算出部65からの第1目標MC圧ゲイン(1−ゲイン)と、を掛け合わせることにより、踏力ベースの第1目標MC圧分を算出する。

【0033】

前記第2目標MC圧分算出部67は、第2目標MC圧算出部63からのペダルストロークベースの第2目標MC圧と、ゲイン設定部64からの第2目標MC圧ゲインと、を掛け合わせることにより、ペダルストロークベースの第2目標MC圧分を算出する。

【0034】

前記目標MC圧算出部68は、第1目標MC圧分算出部66からのペダル踏力ベースの第1目標MC圧分と、第2目標MC圧分算出部67からのペダルストロークベースの第2目標MC圧分と、を加算することにより、最終の目標MC圧を算出する。

【0035】

前記目標減速度算出部69は、目標MC圧算出部68からの目標MC圧を入力し、目標MC圧を減速度に換算することで、目標減速度を算出する。

【0036】

次に、作用を説明する。

まず、「比較例の課題」の説明を行う。続いて、実施例1の車両用制動力制御装置における作用を、「制御用ペダル踏力算出作用」、「制動力制御作用」に分けて説明する。

【0037】

[比較例の課題]

例えば、特開2007−112426号公報に記載されている電動倍力装置に、特開平11−301434号公報に記載されている目標減速度演算処理手法を適用したものを比較例とする。

【0038】

図6は、比較例の車両用制動力制御装置のブレーキコントローラの要部構成を示すブロック図である。比較例の電動倍力装置は、ペダル踏力をインプットロッドからバネを介してマスターシリンダピストンへ入力する構成である。このため、制御用ペダル踏力は、下記の式で求められる。

すなわち、特開2007−112426号公報中にある圧力平衡式(1)を変換すると、

インプットロッド入力(Fi)={MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×インプットロッドとマスターシリンダピストンとの相対変位量(ΔX)} …(3)

という関係にある。

【0039】

この変換式(3)において、インプットロッド入力(Fi)が、ドライバーのペダル踏力に相当し、「MC圧(Pb)×ロッド面積(Ai)」は、油圧反力に相当し、「バネ定数(K)×相対変位量(ΔX)」は、バネ反力に相当する。

このように、比較例では、マスターシンリンダ圧(Pb)の大きさが、制御用ペダル踏力の大きさを左右する。

【0040】

しかし、比較例の電動倍力装置は、マスターシリンダピストンの移動速度であるピストン速度が増加側に速くなるほど、ピストンストローク−MC圧特性は、MC圧高めの特性になる。また、ピストン速度が減少側に速くなるほど、ピストンストローク−MC圧特性は、MC圧低めの特性になる。このMC圧の変化要因は、図7に示すように、電動倍力装置とホイールシリンダとの間に介装されるブレーキ液圧アクチュエータや配管等が、ブレーキ液の流れに抵抗を与えるオリフィスとなる。このため、ピストン速度が増加側に速くなると、マスターシリンダからオリフィスより下流側へのブレーキ液の流れ出しが妨げられ、オリフィスより上流側のマスターシリンダ圧が上昇気味になることによる。また、ピストン速度が減少側に速くなると、オリフィスより下流側からマスターシリンダへのブレーキ液の流れ込みが妨げられ、オリフィスより上流側のマスターシリンダ圧が下降気味になることによる。

【0041】

したがって、ピストン速度がゆっくりであるピストンストローク−MC圧特性の定常特性は、図8の実線特性Aとなるが、ピストン速度を速くしてゆくと、図8の点線特性Bや点線特性Cというように、MC圧が高くなる。特に、回生協調制御時の回生摩擦すり替えによりピストンを速く移動させたときには、MC圧が過渡的に高めとなるため、上記変換式(3)を用いて算出される制御用ペダル踏力が、MC圧が過渡的に高めとなるのに追従して大きく増加する。

そして、制御用ペダル踏力が増加すると、図6のブロック図において、踏力ベースの目標MC圧が増加し、さらに、踏力ベースの目標MC圧分を加算して求められる目標MC圧及び目標減速度が増加することになる。

このため、回生摩擦すり替え時を例にとると、図9のタイムチャートの矢印Dに示すように、回生摩擦すり替え域でペダル踏力が増加し、これに伴い、図9のタイムチャートの矢印Eに示すように、回生摩擦すり替え域で目標減速度が増加する。

【0042】

このように、ピストン速度が速いとき、ドライバーのペダルストローク操作に対してMC圧が高くなるため、MC圧から算出した目標減速度が不必要に大きくなる。この結果、図9のタイムチャートの矢印Fに示すように、実減速度が急に立ち上がってブレーキ効きが強くなって低下するという減速G変動が生じ、ドライバーに違和感を与えてしまう。

特に、回生摩擦すり替えは、車両が停止する直前の低車速域において、ペダル保持状態(一定G制動)で行われるが、この低車速域でのペダル保持状態は、ドラーバーを含む車両乗員にとってG感度が高い環境であるため、減速G変動がドライバーを含む車両乗員に違和感を与えることになる。

【0043】

[制御用ペダル踏力算出作用]

上記比較例の課題を解決するためには、ペダル速度が速いときに変動するMC圧の影響を排除するため、制御用ペダル踏力を補正することが必要である。以下、これを反映する制御用ペダル踏力算出作用を説明する。

【0044】

まず、乖離量算出部60においては、フィードフォワード制御またはフィードバック制御により「MC圧の乖離量」が求められ、「MC圧の乖離量」とインプットロッド9のロッド面積(Ai)を用いた下記の式、

補正値H=MC圧の乖離量×ロッド面積(Ai) …(1)

により、ペダル踏力の補正値Hが算出される。

【0045】

フィードフォワード制御による「MC圧の乖離量」の算出を説明する。

フィードフォワード制御では、プライマリピストン11のピストン速度と、図3に示す特性と、を用い、ピストン速度が速いほど大きくなるペダル踏力の変化分が「MC圧の乖離量」として算出される。

【0046】

このフィードフォワード制御による算出により、ピストン速度が増加するときには、増加側に速いほど、大きくなる正の値が「MC圧の乖離量」とされる。また、ピストン速度が減少するときには、減少側に速いほど、大きくなる負の値が乖離量「MC圧の乖離量」とされる。

【0047】

回生協調制動制御時においては、例えば、回生制動途中で回生限界に達し、回生減速度から摩擦減速度に移行する回生摩擦すり替え制御を行うとき、統合コントローラ22の回生制動トルク変化量算出部22aにおいて、回生制動トルクの変化量が算出される。そして、統合コントローラ22では、算出された回生制動トルクの変化量をピストン速度の間接情報とし、回生制動トルクの変化量が大きいほど、「MC圧の乖離量」が大きく算出され、補正値Hも大きく算出される。

すなわち、回生摩擦すり替え制御時には、目標減速度を維持するように、回生制動トルク(=回生実行トルク)の低下勾配の符号を負から正とした上昇勾配により摩擦制動トルクを発生させる。このため、回生制動トルクの低下勾配(=回生制動トルクの変化量)は、液圧による摩擦制動トルクの上昇勾配となる。言い換えると、回生⇔摩擦の制動力をすり替える速さによりピストン速度が決まることによる。

【0048】

フィードバック制御による「MC圧の乖離量」の算出を説明する。

フィードバック制御では、プライマリピストン11のピストン位置から基本MC圧が算出され、マスターシリンダ圧センサ19からの実MC圧と基本MC圧との差が、「MC圧の乖離量」として算出される。つまり、ピストン位置による基本MC圧の算出により、ペダル操作分のピストン移動を分離するため、ペダル操作時において、ペダルストローク分の目標MC圧変化量が補正値Hに反映されない算出手法を採用している。

【0049】

したがって、ペダル保持時においては、基本MC圧が変化しないため、図4に示すように、実MC圧と基本MC圧の差分の全てが「MC圧の乖離量」とされる。一方、ペダル操作時においては、ペダルストローク分のΔMC圧(目標MC圧変化量)が発生するため、図5に示すように、ペダル保持状態での実MC圧と基本MC圧の差分からΔMC圧を差し引いた分が「MC圧の乖離量」とされる。なお、回生摩擦すり替え制御を行うときには、上記のようにフィードフォワード制御を選択しても良いし、実MC圧と基本MC圧の差によるフィードバック制御を選択しても良い。

【0050】

次のペダル踏力算出部61においては、乖離量算出部60から補正値Hが入力され、e-ACT反力(=ペダル踏力)から、補正値Hを差し引いた下記の(2)式により制御用ペダル踏力が推定算出される。

すなわち、

インプットロッド入力(Fi)={MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}−補正値H …(2)

を用いる。この(2)式において、

インプットロッド入力(Fi)=制御用ペダル踏力

{MC圧(Pb)×ロッド面積(Ai)}+{バネ定数(K)×相対変位量(ΔX)}=e-ACT反力

である。

【0051】

したがって、ペダル踏力算出部61において推定算出された制御用ペダル踏力は、ペダル速度が速いときに過渡的に変化するMC圧の増減影響を、補正値Hにより排除したものとなる。

すなわち、ピストン速度が増加側に速いほど、ピストン位置に対するMC圧は過渡的に大きくなり、逆に、ピストン速度が減少側に速いほど、ピストン位置に対するMC圧は過渡的に小さくなる。このようなシーンにおけるMC圧の過度的な変化に対し、制御用ペダル踏力が変化しない方向に補正される。このため、結果として、第1目標MC圧算出部62にて算出される制御用ペダル踏力に基づいた第1目標MC圧(踏力ベースの目標MC圧)の変化が抑えられる。さらに、第1目標MC圧分算出部66での踏力ベースの目標MC圧分、目標MC圧算出部68での目標MC圧及び目標減速度算出部69での目標減速度の変化が抑えられることになる。したがって、ブレーキ操作時であって、ピストン速度が速いときには、ドライバーに与えるブレーキ操作違和感が防止される。

【0052】

[制動力制御作用]

実施例1の制動力制御を採用した車両での制動力制御作用の一例である回生摩擦すり替え制御作用を、図10に示すタイムチャートに基づいて説明する。

【0053】

回生摩擦すり替え制御は、回生制動途中で回生限界に達し、回生減速度から摩擦減速度に移行する制御であり、図10に示すように、回生実行トルクが低下するのに伴って、MC圧を上昇させることで、目標減速度を維持しようとするものである。

【0054】

この回生摩擦すり替え制御時において、MC圧の上昇によりピストン位置から算出した基本MC圧と実MC圧とに乖離量が出ると、この乖離量の大きさに応じて制御用ペダル踏力の補正量Hが算出され、補正前のe-ACT反力(=ペダル踏力)を、減少する側に補正することになる。この補正により、制御用ペダル踏力は、補正前のe-ACT反力より低い値に抑えられ、図10に示す矢印Iの領域が、制御用ペダル踏力の補正効果をあらわす。そして、制御用ペダル踏力の増加が抑制されるのに伴い、踏力ベースの目標MC圧も補正前の踏力ベースの目標MC圧に比べて小さく抑制され、図10に示す矢印Jの領域が、踏力ベースの目標MC圧の増加抑制効果をあらわす。

【0055】

この結果、図10のタイムチャートの矢印Kに示すように、目標減速度の立ち上がりが緩やかになり、ブレーキ効きが僅かに高まるものの、減速G変動が緩やかに抑えられる。このため、回生摩擦すり替え制御が、車両乗員にとってG感度が高い環境である低車速域のペダル保持状態で行われるにもかかわらず、ドライバーに与えるブレーキ操作違和感が防止される。加えて、ドライバー以外の車両乗員に対しても減速G変動による違和感を与えることが防止される。

【0056】

次に、効果を説明する。

実施例1の車両用制動力制御装置にあっては、下記に列挙する効果を得ることができる。

【0057】

(1) ブレーキ操作時、ドライバーのペダル踏力を加えるブレーキペダル1と、

前記ペダル踏力を電動アクチュエータ(電動モータ10)の推力によりアシストする電動ブースタ2と、

前記ペダル踏力をインプットロッド9からバネ13,13を介してマスターシリンダピストン(プライマリピストン11)へ入力し、前記ペダル踏力に前記電動ブースタ2によるアシスト推力を加え、各輪に設けられたホイールシリンダ5FL,5FR,5RL,5RRへ導くマスターシリンダ圧を発生させるマスターシリンダ3と、

前記マスターシリンダピストン(プライマリピストン11)のピストン速度が速いほど大きくなる前記ペダル踏力の過渡的変化分を補正値Hとして算出する補正値算出手段(乖離量算出部60)と、

前記マスターシリンダ圧に基づくペダル踏力(e-ACT反力)を、補正値Hにより補正することで制御用ペダル踏力を算出するペダル踏力算出手段(ペダル踏力算出部61)と、

前記制御用ペダル踏力に基づき制動目標値(目標減速度)を算出する制動目標値算出手段(目標減速度算出部69)と、

を備える。

このため、ブレーキ操作時であって、マスターシリンダピストン(プライマリピストン11)の移動速度であるピストン速度が速いとき、ドライバーに与えるブレーキ操作違和感を防止することができる。

【0058】

(2) 前記マスターシリンダピストン(プライマリピストン11)のピストン位置を検出するピストン位置検出手段(モータレゾルバ20)と、

前記マスターシリンダ圧を検出するマスターシリンダ圧検出手段(マスターシリンダ圧センサ19)と、を備え、

前記補正値算出手段(乖離量算出部60)は、前記ピストン位置から基本マスターシリンダ圧を算出し、前記マスターシリンダ圧検出手段(マスターシリンダ圧センサ19)からの実マスターシリンダ圧と前記基本マスターシリンダ圧との差であるマスターシリンダ圧の乖離量に、前記インプットロッド9のロッド面積を掛け合わせた値を前記補正値Hとする。

このため、(1)の効果に加え、ペダルストローク分の目標マスターシリンダ圧変化量を反映することなく、制御用ペダル踏力が変化しない精度の高い補正値Hを算出することができる。

【0059】

(3) 回生制動と摩擦制動を協調動作する回生協調制動制御手段(統合コントローラ22)と、

前記回生制動トルクの変化量を算出する回生制動トルク変化量算出手段(回生制動トルク変化量算出部22a)と、を備え、

前記補正値算出手段(乖離量算出部60)は、前記回生制動トルクの変化量が大きいほど、前記補正値Hを大きく算出する。

このため、(1)または(2)の効果に加え、回生摩擦すり替え制御時、応答性の良いフィードフォワード制御により精度良く補正値Hを算出することができる。

【0060】

(4) 前記ペダル踏力算出手段(ペダル踏力算出部61)は、

インプットロッド入力(Fi)={マスターシンリンダ圧(Pb)×ロッド面積(Ai)}+{相対変位量(ΔX)×バネ定数(K)}−補正値H

但し、ΔX=(ピストン位置−ロッド位置)

の式を用い、インプットロッド入力(Fi)を制御用ペダル踏力として求める。

このため、(1)〜(3)の効果に加え、既存のセンサ情報を活用し、センサ追加によるコストアップを避けながら、制御用ペダル踏力を取得することができる。

【0061】

以上、本発明の車両用制動力制御装置を実施例1に基づき説明してきたが、具体的な構成については、この実施例1に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0062】

実施例1では、制動目標値として、目標減速度を用いる例を示した。しかし、制動目標値としては、目標減速度に限らず、目標制動力やマスターシリンダ圧やマスターシリンダピストン位置、等のように、車両に作用させる力の他の物理量を用いてもよい。

【0063】

実施例1では、寄与度設定手段として、制御用ペダル踏力に基づき、50%ゲインに設定するゲイン設定手段64の例を示した。しかし、寄与度設定手段としては、ペダルストロークに基づき寄与度合いを設定する例としても、また、制御用ペダル踏力及びペダルストロークに基づき寄与度合いを設定する例としても良い。さらに、制御用ペダル踏力とペダルストロークの少なくとも一方により、寄与度合い(ゲイン)を変更するような例としても良い。

【0064】

実施例1では、ペダル踏力算出手段として、マスターシリンダ圧に基づくペダル踏力相当値(e-ACT反力)を、インプットロッド入力(Fi)の式を用いて算出により得るペダル踏力算出部61の例を示した。しかし、ペダル踏力算出手段としては、マスターシリンダ圧に基づくペダル踏力相当値(e-ACT反力)を、例えば、インプットロッドやペダルレバー等に歪ゲージ等を設けることで、ドライバーのペダル踏力を直接検出するような例としても良い。

【0065】

実施例1では、補正値算出手段として、ピストン速度が速いほど大きくなるペダル踏力の過渡的変化分を補正値として算出する乖離量算出部60の例を示した。しかし、補正値算出手段としては、例えば、ピストン速度により取得したMC圧の乖離量を、さらに、ブレーキ作動液の温度により補正するようにしても良い。これは、ブレーキ作動液が低温で粘性が高い場合では、ペダルストロークに対するマスターシリンダ圧の関係が変動することによる。

【0066】

実施例1では、本発明の車両用制動力制御装置を、電気自動車やハイブリッド車等の電動車両に適用する好ましい例を示した。しかし、倍力装置として電動ブースタを用いるブレーキシステムを採用したエンジン車に適用することも可能である。

【符号の説明】

【0067】

1 ブレーキペダル

2 電動ブースタ

3 マスターシリンダ

4 ブレーキ液圧アクチュエータ

5FL,5FR,5RL,5RR ホイールシリンダ

6 ブレーキコントローラ

60 乖離量算出部(補正値算出手段)

61 ペダル踏力算出部(ペダル踏力算出手段)

62 第1目標MC圧算出部

63 第2目標MC圧算出部

64 ゲイン設定部

65 第1目標MC圧ゲイン算出部

66 第1目標MC圧分算出部

67 第2目標MC圧分算出部

68 目標MC圧算出部

69 目標減速度算出部(制動目標値算出手段)

7 モータ駆動回路

9 インプットロッド

10 電動モータ(電動アクチュエータ)

11 プライマリピストン(マスターシリンダピストン)

13,13 バネ

18 ペダルストロークセンサ

19 マスターシリンダ圧センサ(マスターシリンダ圧検出手段)

20 モータレゾルバ(ピストン位置検出手段)

22 統合コントローラ(回生協調制動制御手段)

22a 回生制動トルク変化量算出部(回生制動トルク変化量算出手段)

23 CAN通信線

24 モータコントローラ

【特許請求の範囲】

【請求項1】

ブレーキ操作時、ドライバーのペダル踏力を加えるブレーキペダルと、

前記ペダル踏力を電動アクチュエータの推力によりアシストする電動ブースタと、

前記ペダル踏力をインプットロッドからバネを介してマスターシリンダピストンへ入力し、前記ペダル踏力に前記電動ブースタによるアシスト推力を加え、各輪に設けられたホイールシリンダへ導くマスターシリンダ圧を発生させるマスターシリンダと、

前記マスターシリンダピストンのピストン速度が速いほど大きくなる前記ペダル踏力の過渡的変化分を補正値として算出する補正値算出手段と、

前記マスターシリンダ圧に基づくペダル踏力を、前記補正値により補正することで制御用ペダル踏力を算出するペダル踏力算出手段と、

前記制御用ペダル踏力に基づき制動目標値を算出する制動目標値算出手段と、

を備えることを特徴とする車両用制動力制御装置。

【請求項2】

請求項1に記載された車両用制動力制御装置において、

前記マスターシリンダピストンのピストン位置を検出するピストン位置検出手段と、

前記マスターシリンダ圧を検出するマスターシリンダ圧検出手段と、を備え、

前記補正値算出手段は、前記ピストン位置から基本マスターシリンダ圧を算出し、前記マスターシリンダ圧検出手段からの実マスターシリンダ圧と前記基本マスターシリンダ圧との差であるマスターシリンダ圧の乖離量に、前記インプットロッドのロッド面積を掛け合わせた値を前記補正値とする

ことを特徴とする車両用制動力制御装置。

【請求項3】

請求項1または請求項2に記載された車両用制動力制御装置において、

回生制動と摩擦制動を協調動作する回生協調制動制御手段と、

前記回生制動トルクの変化量を算出する回生制動トルク変化量算出手段と、を備え、

前記補正値算出手段は、前記回生制動トルクの変化量が大きいほど、前記補正値を大きく算出する

ことを特徴とする車両用制動力制御装置。

【請求項4】

請求項1から請求項3までの何れか1項に記載された車両用制動力制御装置において、

前記ペダル踏力算出手段は、

インプットロッド入力(Fi)={マスターシンリンダ圧(Pb)×ロッド面積(Ai)}+{相対変位量(ΔX)×バネ定数(K)}−補正値H

但し、ΔX=(ピストン位置−ロッド位置)

の式を用い、インプットロッド入力(Fi)を制御用ペダル踏力として求める

ことを特徴とする車両用制動力制御装置。

【請求項1】

ブレーキ操作時、ドライバーのペダル踏力を加えるブレーキペダルと、

前記ペダル踏力を電動アクチュエータの推力によりアシストする電動ブースタと、

前記ペダル踏力をインプットロッドからバネを介してマスターシリンダピストンへ入力し、前記ペダル踏力に前記電動ブースタによるアシスト推力を加え、各輪に設けられたホイールシリンダへ導くマスターシリンダ圧を発生させるマスターシリンダと、

前記マスターシリンダピストンのピストン速度が速いほど大きくなる前記ペダル踏力の過渡的変化分を補正値として算出する補正値算出手段と、

前記マスターシリンダ圧に基づくペダル踏力を、前記補正値により補正することで制御用ペダル踏力を算出するペダル踏力算出手段と、

前記制御用ペダル踏力に基づき制動目標値を算出する制動目標値算出手段と、

を備えることを特徴とする車両用制動力制御装置。

【請求項2】

請求項1に記載された車両用制動力制御装置において、

前記マスターシリンダピストンのピストン位置を検出するピストン位置検出手段と、

前記マスターシリンダ圧を検出するマスターシリンダ圧検出手段と、を備え、

前記補正値算出手段は、前記ピストン位置から基本マスターシリンダ圧を算出し、前記マスターシリンダ圧検出手段からの実マスターシリンダ圧と前記基本マスターシリンダ圧との差であるマスターシリンダ圧の乖離量に、前記インプットロッドのロッド面積を掛け合わせた値を前記補正値とする

ことを特徴とする車両用制動力制御装置。

【請求項3】

請求項1または請求項2に記載された車両用制動力制御装置において、

回生制動と摩擦制動を協調動作する回生協調制動制御手段と、

前記回生制動トルクの変化量を算出する回生制動トルク変化量算出手段と、を備え、

前記補正値算出手段は、前記回生制動トルクの変化量が大きいほど、前記補正値を大きく算出する

ことを特徴とする車両用制動力制御装置。

【請求項4】

請求項1から請求項3までの何れか1項に記載された車両用制動力制御装置において、

前記ペダル踏力算出手段は、

インプットロッド入力(Fi)={マスターシンリンダ圧(Pb)×ロッド面積(Ai)}+{相対変位量(ΔX)×バネ定数(K)}−補正値H

但し、ΔX=(ピストン位置−ロッド位置)

の式を用い、インプットロッド入力(Fi)を制御用ペダル踏力として求める

ことを特徴とする車両用制動力制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−86619(P2013−86619A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227976(P2011−227976)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]