車両用合せガラスの給電構造、およびサンルーフパネル

【課題】 車両用合せガラスに封入された導電性膜に、合せガラスの一面に設けた開口部から給電する新規な給電構造を提供し、車両用合せガラスに封入された導電性膜に、合せガラスの一面に設けた開口部から、ガラスの割れと水分の浸入を生じることなく給電する給電構造を提供する。

【解決手段】 合せガラスの一面に設けた開口部から給電する合せガラスの給電構造において、合せガラスの開口部を撥水性の軟質部材で密封することを特徴とする。

【解決手段】 合せガラスの一面に設けた開口部から給電する合せガラスの給電構造において、合せガラスの開口部を撥水性の軟質部材で密封することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性膜が封入された車両用合せガラスの給電構造に関し、特にEL(Electro Luminescence)シートが封入された車両用合せガラスの給電構造に関する。

【背景技術】

【0002】

近年、薄型化、軽量化が容易で、消費電力が少なく、また豊富な発光色が得られるELシートや、エレクトロクロミズムシート等の導電性膜が注目されており、各種照明、表示パネル、ディスプレイ等に使用されている。図3に、導電性膜の一例としてELシートの模式図を示す。図3に示すように、ELシート50は、絶縁性を有する透明基板51、透明電極層52、発光層53、絶縁層54、背面電極層55の順に積層されて成る。そして、ELシート50に交流電源56から交流電圧を印加すると、発光層53内で、電子と正孔とが分離と再結合とを繰り返すことにより発光する。図3のような構成を有するELシート50は、透明基板51側(図中下方側)から発光する。

【0003】

このようなELシート50を、透明なガラス等に封入して発光可能なパネルとして使用することができる。この発光可能なパネルの一例であるパネル60の断面を図4に模式的に示す。パネル60は、ELシート50(層構成は省略している)が、透明な中間膜61a,61bを介して合せガラス62a,62bに挟まれた構造を有している。

【0004】

このパネル60は、例えば、図5に示すような、車両の固定ルーフ70に設けた開口部71に装着されるサンルーフパネル72に利用することができる。この場合、前記したELシート50による消費電力の削減効果ばかりでなく、豊富な発光色を車室内のルームライトとして用いて、室内照明の意匠的効果を高めることができる。

【0005】

このような導電性膜が封入された車両用合せガラスへの給電構造として、特許文献1に開示された構造がある。

特許文献1には、室外の第1のガラスシートと、紫外線をフィルタする有機ポリマを有する層と、中間の第2のガラスシートと、室内の第3のガラスシートとを含み、その間に、外部電流リードに接続された2本の導電性のトラックを備えた導電層を含むエレクトロクロミックな層が配置された、室外で使用する単一又は複数のエレクトロクロミックな合せガラスの積層構造が開示されている。

そして、特許文献1の図1には、合せガラスの間のエレクトロクロミズムを有する層を、スクリーン印刷された導電性のトラックを介して外部電極に接続して、合せガラスの端面から給電する構造が示されている。

【特許文献1】特開平8−304854号公報(請求項23、段落0035〜0039、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に示された給電構造では、給電位置は必然的に合せガラスの周縁部に限定されることになる。ガラスに開口を設けて給電することができれば、給電位置を周縁部に限定する必要はなくなり、設計の自由度が向上する。一般に、車両の合せガラスは周囲をウェザストリップ等のゴム製シール部材で囲って支持枠等に取り付けられる。このとき、ゴム製シール部材や支持枠等の中に電源ケーブルを敷設するスペースを確保することは容易ではないため、設計の自由度を向上させることは重要である。

ガラスに開口を設けた給電構造には上述の利点があるものの、主に以下の2つの課題が未解決であったため実現していなかった。

まず、車両用の合せガラスは温度差の大きい条件で使用されるため、開口部のシール部材とガラスの熱膨張率の違いに基づく開口部を起点とした割れの発生を防ぐ必要がある。

また、車両用の合せガラスは風雨に曝される条件で使用される一方、ELシート等の導電性膜は水分により性能が低下しやすいため、水分の浸入を防ぐ必要がある。

【0007】

本発明は、このような問題に鑑みてなされたものであって、車両用合せガラスに封入された導電性膜に、合せガラスの一面に設けた開口部から給電する新規な給電構造を提供することを目的とする。また、車両用合せガラスに封入された導電性膜に、合せガラスの一面に設けた開口部から、ガラスの割れと水分の浸入を生じることなく、給電する給電構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決した本発明のうちの請求項1に記載された給電構造は、導電性膜が封入された車両用合せガラスの一面に設けた開口部から前記導電性膜に接続された配線を延出させることを特徴とする。

【0009】

請求項1に記載の給電構造により、合せガラスの一面に設けた開口部から給電する新規な給電構造が提供される。これにより、ELシート、ヒータ、エレクトロクロミックシート等の導電性膜が封入された車両用合せガラスを車両に設置する場合の設計の自由度が向上する。

【0010】

また、請求項2に記載された給電構造は、合せガラスの一面に設けた開口部から給電する合せガラスの給電構造において、合せガラスの開口部を撥水性の軟質部材で密封することを特徴とする。

【0011】

請求項2に記載の給電構造では、合せガラスの開口部を撥水性の軟質部材で密封することにより、軟質部材がガラスに密着すると共に撥水性により水分の浸入を妨げるため、開口部からの水分の浸入を防ぐことができる。

また、合せガラスの開口部を軟質部材で密封することにより、開口部のシール部材とガラスの熱膨張率の違いに起因する寸法差を軟質部材が吸収するため、開口部を起点とした割れの発生を防ぐことができる。

【0012】

請求項3に記載された給電構造は、合せガラスの一面に設けた開口部から給電する合せガラスの給電構造において、導電性膜への配線は、一端が導電性膜に接続され他端が開口部に露出するバスバーと、一端が前記開口部に露出するバスバーに接続された導電線とから成ることを特徴とする。

【0013】

請求項3の給電構造によれば、導電性膜に導電線をバスバーを介して接続する構造なので、バスバーの長さを調節することで導電性膜から離れた位置に導電線を接続するための開口部を設けることができるため、開口部から水分が浸入した場合でも、導電性膜には水分の影響が及ばない構造とすることができる。

【0014】

請求項4に記載された給電構造は、合せガラスに封入された導電性膜がELシートであることを特徴とする。

【0015】

請求項4に記載の給電構造によれば、合せガラスにELシートを密封するので、特に水分に弱いELシートでも水分の浸入による性能低下を防止することが可能になる。

【0016】

請求項5に記載された給電構造は、開口部を車両用合せガラスの車内側の面で、かつ車両用合せガラスの取付け用枠で覆われる部分に設けたことを特徴とする。

【0017】

請求項5に記載の給電構造によれば、開口部を車両用合せガラスの取付け用枠で覆われる部分に設けることにより、開口部への水分の浸入を効果的に防止できると共に、給電カプラ等の部材を車両用合せガラスの取付け用枠で隠して見映えをよくすることができる。

【0018】

請求項6に記載された給電構造は、車両用合せガラスを車両用合せガラスの取付け用枠に接着する接着剤が、開口部を取り囲むようにして敷設されていることを特徴とする。

【0019】

請求項6に記載の給電構造によれば、接着剤が開口部を取り囲むようにして敷設されているので、接着剤により開口部への水分の浸入をより効果的に防止することができる。

【0020】

請求項7に記載の発明は、請求項1から請求項6のいずれか1項に記載の給電構造を備えたことを特徴とするサンルーフパネルである。

【0021】

請求項7に記載のサンルーフパネルによれば、ELシート等の導電性膜が封入されたサンルーフパネルの設計の自由度が向上すると共に、水分による導電性膜の性能低下が防止されたサンルーフパネルを提供することができる。

【発明の効果】

【0022】

このような給電構造によれば、合せガラスの一面に設けた開口部から給電する新規な給電構造を提供することができる。また、開口部からの水分の浸入を防ぐことができると共に、開口部を起点とした割れの発生を防ぐことができる。

【発明を実施するための最良の形態】

【0023】

次に、本発明に係る給電構造の実施形態について、導電性膜としてELシートを封入した車両用合せガラスをサンルーフパネルに用いる場合を例にして、適宜図面を参照して説明する。

【0024】

図1は、本実施形態に係るELシートの一例を示す要部斜視図で、配線の接続構造を模式的に示す図である。図2は、本発明の一実施形態に係るサンルーフパネルの構造を示す図である。

図1において配線は、一端がELシート1に端子8、9で接続され、他端が電極11、12に接続されて開口部13に露出する2本のバスバー7、10と、この2本のバスバーに電極11,12において接続される導電線14とから成る。

【0025】

図1に示すように、ELシート1は、透明基板2上に、透明電極層3と、発光層4と、絶縁層5と、背面電極層6とが順次積層されている。

【0026】

透明基板2の材料は、絶縁性を有していれば特に限定されないが、加工性に優れた材料、例えばポリエチレンテレフタレート(PET)等を好適に使用することができる。透明電極層3についても、導電性を有していれば特に限定されないが、良好な光透過性および導電性を有する酸化インジウム錫(ITO)等を好適に使用することができる。

【0027】

発光層4を形成する発光体については、電界発光体であれば特に限定されないが、発光強度の大きい硫化亜鉛(ZnS)等を好適に使用することができる。また、絶縁層5を形成する絶縁体は、高誘電性を有していればよく、例えば、チタン酸バリウム(BaTiO3)等を好適に使用することができる。

【0028】

背面電極層6については、透明電極層3に対し、仕事関数の小さい材料であれば特に限定されない。例えば、透明電極層3に、ITOを使用した場合は、カーボン等を好適に使用することができる。

【0029】

各層の厚みは、透明基板2の厚みが75〜125μm、透明電極層3の厚みが3〜5μm、発光層4の厚みが20〜40μm、絶縁層5の厚みが10〜30μm、背面電極層6の厚みが10〜30μmであることが好ましい。

【0030】

次に、ELシート1の作製方法の一例について説明する。まず、PET等の透明基板2上に、透明電極層3を設ける。透明電極層3として、ITOを用いる場合は、ITO粉末を分散して溶剤に溶かしたITO層の形成用インクを、透明基板2上に塗布し、加熱・乾燥して得られる。次に、発光層4をスクリーン印刷により設ける。この際、バスバー7が接続される端子8に、発光層4が印刷されないようにスクリーン版を作製する必要がある。続いて、発光層4上に、絶縁層5と背面電極層6とをこの順にスクリーン印刷により設ける。このときも、背面電極層6の端子9が発光層4に短絡しないようにスクリーン版を作製する必要がある。

【0031】

続いて、透明電極層3および背面電極層6のそれぞれに設けた端子8および端子9に、それぞれバスバー7およびバスバー10の一端を接続する。接続方法は、電気的に接続する方法であれば特に限定されないが、例えば、導電ペースト等により接続すればよい。このとき、バスバー7、10が発光層4等に印刷されて短絡が生じないよう、適宜絶縁層を設けてもよい。

【0032】

バスバー7、10の他端には、外部の電源につながる導電線14を接続するための電極11、電極12を設ける。電極11、12は導電ペースト等で形成してもよいし、透明基板2に銅の薄膜を蒸着、メッキ、あるいは銅箔を接着して設けてもよい。

そして、電極11、12が露出するように合せガラス(図示せず)の一面に設けられた開口部13から、導電線14により外部の電源(図示せず)に接続する。電源には交流電源、または直流電源をインバーターで変換した交流電源を用いることができる。

【0033】

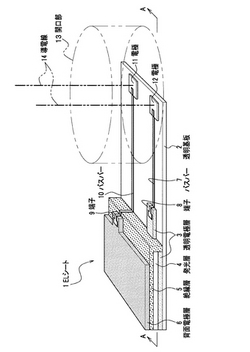

次に、本発明に用いられるELシート1が封入されたサンルーフパネル20について、図2を参照して説明する。図2は、サンルーフパネル20に設けた開口部13からサンルーフパネル20に封入されたELシート1(層構成は省略している)へ給電する給電構造を示す断面図であり、図1のA−A矢視方向から見た断面図である。

【0034】

図2に示すように、サンルーフパネル20は、ELシート1が、透明な中間膜21a、21bを介して、透明な合せガラス22a、22bに挟まれた構造を有する。そして開口部13はサンルーフパネル20の車内側(図中下側)で、かつ電極11、12が露出する位置に設けられる。

なお、ELシート1は、透明基板2(図1参照)を車内側に向けて封入されている。これにより、ELシート1による発光を、ルームライト等に使用することができる。

【0035】

中間膜21a,21bには、ガラスと接着性の良いポリビニルブチラール(PVB)や、エチレン−酢酸ビニル共重合体(EVA)等のプラスチックフィルムが好適に使用できる。また、合せガラス22a,22bは、特に限定されないが、ELシート1の耐久性向上のため紫外線カット機能を備えたものが好ましい。

【0036】

次に、ELシート1を合せガラス22a,22bへ封入する方法の一例について説明する。まず、中間膜21a,21bの間にELシート1を挟み込み、さらに、これを合せガラス22a,22bで挟み込み、次いでオートクレーブを用いて加熱加圧することにより、ELシート1が合せガラス22a,22bへ封入される。この際、ELシート1に接続されたバスバー7、10および電極11、12(図1参照)を、中間膜21a,21bの中に封入した状態で加熱加圧する。

【0037】

このとき、合せガラスの一方(本実施形態では合せガラス22b)に予め貫通孔を形成しておき、この貫通孔とELシート1の電極11,12との位置を合わせて、前記した方法でオートクレーブを用いて加熱加圧することにより、開口部13を形成することができる。合せガラス22bの貫通孔は、機械加工またはレーザ加工等、公知の方法により形成することができる。加工後の合せガラス22bの貫通孔周辺には微細クラック等があり、開口部13を起点とした割れの原因となるため、フッ酸を用いたエッチングによりガラス表面を平滑化しておくことが好ましい。

【0038】

電極11、12を覆っている中間膜21a,21bは、例えばレーザ加工により除去することができる。この場合、銅箔で電極11、12を形成しておき、レーザ光の反射により銅箔が露出したことを検知する方法を用いることができる。あるいは、予め電極11、12上の中間膜21a,21bを取り除いておいてもよい。

【0039】

開口部13は、図2のように電極11,12を露出させる1つの共通の穴を設ける構造としてもよいし、あるいは、電極11、12毎に個別の穴を設ける構造としてもよい。共通の穴を設ける場合は、ガラスの穴あけ工程を簡素化することができる。個別の穴を設ける場合は、共通の穴を設ける場合と比べて合せガラスの開口部の面積を小さくすることができ、水分の浸入をより有効に防止できる。

【0040】

電極11、12への給電は、図示しない電源から給電カプラ24を含む導電線14を用いて行なわれる。そして、導電線14が挿入されている開口部13は撥水性の軟質部材で密封されている。撥水性の軟質部材は、疎水性が高く軟質のゴム、樹脂であればよく、例えばシリコーンゴム、テフロン(登録商標)、フッ素ゴムを好適に用いることができる。また、オルガノポリシロキサン化合物を光重合で硬化させて開口部13を密封してもよい。その他、シリコーングリース、コーキング剤等を併用することもできる。

【0041】

合せガラス22bの開口部13を撥水性の軟質部材部材で密封することにより、軟質部材が弾性によりガラスに密着すると共に撥水性により水分の浸入を妨げるため、開口部13からの水分の浸入を防ぐことができる。

また、合せガラス22bの開口部13を軟質部材で密封することにより、開口部のシール部材とガラスの熱膨張率の違いに起因する寸法差を軟質部材が弾性変形して吸収するため、開口部13を起点とした割れの発生を防ぐことができる。

【0042】

給電カプラ24を含む導電線14は、例えば、電極11,12にハンダ付け等で立設した金属製のピン15を合せガラス22bから突出させ、給電カプラ24を前記ピン15に嵌着させて外部の電源に給電ケーブル16で接続する構成にすることができる。給電カプラ24が合せガラス22bと接する面はコーキング剤、シール剤、または接着剤等で水分が浸入しないようシールすることが好ましい。

【0043】

また、開口部13をサンルーフパネル20の取付け用枠であるパネルホルダー28で覆われる部分に設けることが好ましい。このような位置に開口部13を設けることにより、開口部13への水分の浸入を効果的に防止できると共に、給電カプラ24をパネルホルダー28で隠して見映えをよくすることができる。そして、給電カプラ24からパネルホルダー28の裏を通して車体側の電源に接続することにより、ELシート1へ給電することができる。

【0044】

次に、サンルーフパネル20の端面20aのシール構造について説明する。

サンルーフパネル20の端面20aはウェザストリップ27によってシールされる。ウェザストリップ27は、その外周側(図中左側)に設けられた湾曲部27aと、その内周側の下方に設けられた水平部27bと、その内周側の上方に設けられたリップ部27cと、湾曲部27aと水平部27bとの間に設けられた溝部27dとを有している。溝部27dには、サンルーフパネル20を支えるパネルホルダー28が嵌合されている。このパネルホルダー28は、接着剤29を介してサンルーフパネル20を支えている。

【0045】

接着剤29は、開口部13とウェザストリップ27との間に敷設することができる。あるいは、図2に示すように開口部13を囲むように接着剤29を敷設することができる。このように接着剤29を敷設することにより開口部13への水分の浸入をより効果的に防止することができる。

【0046】

また、図2に示すように、ウェザストリップ27の湾曲部27aは固定ルーフ30の開口部側壁30aに弾性変形して当接し、リップ部27cはサンルーフパネル20の端面20aを包みこむようにして嵌合している。これにより、車内、およびサンルーフパネル20の端面20aへのほこりや水分の侵入を防いでいる。

【0047】

このように、車両用合せガラス22bの一面に設けた開口部13から給電する構造を、合せガラスの端面20aから給電する構造と比較すると、給電位置を自由に選べるため設計の自由度が向上するという利点がある。

また、合せガラスの端面20aから給電する構造の場合、ウェザストリップ27内部に給電カプラ24を設けると給電ケーブル16をウェザストリップ27から取り出す部分で水分の侵入等を防止する構造を設ける必要があるため、ウェザストリップの構造が複雑になる。これに対し、合せガラス22bの一面に設けた開口部13から給電する構造ではこの問題を回避でき、複雑な構造のウェザストリップを必要としない。

【0048】

あるいは、合せガラスの端面20aから給電する構造において、給電カプラ24をウェザストリップ27の外部に設ける場合、合せガラスの端面20aから給電カプラ24までの配線をスクリーン印刷等により設ける工程が必要となるが、合せガラス22bの一面に設けた開口部13から給電する構造ではこのような工程は必要ない。

【0049】

以上、好ましい実施の形態について説明したが、本発明は前記実施の形態に限定されるものではない。

例えば、水分で性能が低下しない導電性膜の場合は、バスバーを用いずに、電極層の上に直接電極を形成してもよい。

【0050】

あるいは、開口部13は、予め合せガラス22bに貫通孔を設けて形成するものとして説明したが、合せガラス22a,22bをオートクレーブにより加熱加圧した後、レーザ加工で合せガラスの一方に穴あけして形成してもよい。このとき、銅箔で電極11、12を形成しておき、レーザ光の反射により銅箔が露出したことを検知する方法を用いることができる。

また、電極11,12にピン15を立設する代わりに、カプラ側にピン15を設け、電極に圧接する構造としてもよい。

【図面の簡単な説明】

【0051】

【図1】実施形態に係るELシートへの給電構造を表す模式図である。

【図2】実施形態に係るELシートが封入されたパネルの断面図である。

【図3】ELシートの断面図である。

【図4】ELシートが封入されたパネルの断面図である。

【図5】サンルーフパネルの全体斜視図である。

【符号の説明】

【0052】

1 ELシート(導電性膜)

7 バスバー

10 バスバー

11 電極

12 電極

13 開口部

14 導電線

15 ピン

16 給電ケーブル

20 サンルーフパネル

22a 合せガラス

22b 合せガラス

24 給電カプラ

28 パネルホルダー(車両用合せガラス取付け用枠)

【技術分野】

【0001】

本発明は、導電性膜が封入された車両用合せガラスの給電構造に関し、特にEL(Electro Luminescence)シートが封入された車両用合せガラスの給電構造に関する。

【背景技術】

【0002】

近年、薄型化、軽量化が容易で、消費電力が少なく、また豊富な発光色が得られるELシートや、エレクトロクロミズムシート等の導電性膜が注目されており、各種照明、表示パネル、ディスプレイ等に使用されている。図3に、導電性膜の一例としてELシートの模式図を示す。図3に示すように、ELシート50は、絶縁性を有する透明基板51、透明電極層52、発光層53、絶縁層54、背面電極層55の順に積層されて成る。そして、ELシート50に交流電源56から交流電圧を印加すると、発光層53内で、電子と正孔とが分離と再結合とを繰り返すことにより発光する。図3のような構成を有するELシート50は、透明基板51側(図中下方側)から発光する。

【0003】

このようなELシート50を、透明なガラス等に封入して発光可能なパネルとして使用することができる。この発光可能なパネルの一例であるパネル60の断面を図4に模式的に示す。パネル60は、ELシート50(層構成は省略している)が、透明な中間膜61a,61bを介して合せガラス62a,62bに挟まれた構造を有している。

【0004】

このパネル60は、例えば、図5に示すような、車両の固定ルーフ70に設けた開口部71に装着されるサンルーフパネル72に利用することができる。この場合、前記したELシート50による消費電力の削減効果ばかりでなく、豊富な発光色を車室内のルームライトとして用いて、室内照明の意匠的効果を高めることができる。

【0005】

このような導電性膜が封入された車両用合せガラスへの給電構造として、特許文献1に開示された構造がある。

特許文献1には、室外の第1のガラスシートと、紫外線をフィルタする有機ポリマを有する層と、中間の第2のガラスシートと、室内の第3のガラスシートとを含み、その間に、外部電流リードに接続された2本の導電性のトラックを備えた導電層を含むエレクトロクロミックな層が配置された、室外で使用する単一又は複数のエレクトロクロミックな合せガラスの積層構造が開示されている。

そして、特許文献1の図1には、合せガラスの間のエレクトロクロミズムを有する層を、スクリーン印刷された導電性のトラックを介して外部電極に接続して、合せガラスの端面から給電する構造が示されている。

【特許文献1】特開平8−304854号公報(請求項23、段落0035〜0039、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に示された給電構造では、給電位置は必然的に合せガラスの周縁部に限定されることになる。ガラスに開口を設けて給電することができれば、給電位置を周縁部に限定する必要はなくなり、設計の自由度が向上する。一般に、車両の合せガラスは周囲をウェザストリップ等のゴム製シール部材で囲って支持枠等に取り付けられる。このとき、ゴム製シール部材や支持枠等の中に電源ケーブルを敷設するスペースを確保することは容易ではないため、設計の自由度を向上させることは重要である。

ガラスに開口を設けた給電構造には上述の利点があるものの、主に以下の2つの課題が未解決であったため実現していなかった。

まず、車両用の合せガラスは温度差の大きい条件で使用されるため、開口部のシール部材とガラスの熱膨張率の違いに基づく開口部を起点とした割れの発生を防ぐ必要がある。

また、車両用の合せガラスは風雨に曝される条件で使用される一方、ELシート等の導電性膜は水分により性能が低下しやすいため、水分の浸入を防ぐ必要がある。

【0007】

本発明は、このような問題に鑑みてなされたものであって、車両用合せガラスに封入された導電性膜に、合せガラスの一面に設けた開口部から給電する新規な給電構造を提供することを目的とする。また、車両用合せガラスに封入された導電性膜に、合せガラスの一面に設けた開口部から、ガラスの割れと水分の浸入を生じることなく、給電する給電構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決した本発明のうちの請求項1に記載された給電構造は、導電性膜が封入された車両用合せガラスの一面に設けた開口部から前記導電性膜に接続された配線を延出させることを特徴とする。

【0009】

請求項1に記載の給電構造により、合せガラスの一面に設けた開口部から給電する新規な給電構造が提供される。これにより、ELシート、ヒータ、エレクトロクロミックシート等の導電性膜が封入された車両用合せガラスを車両に設置する場合の設計の自由度が向上する。

【0010】

また、請求項2に記載された給電構造は、合せガラスの一面に設けた開口部から給電する合せガラスの給電構造において、合せガラスの開口部を撥水性の軟質部材で密封することを特徴とする。

【0011】

請求項2に記載の給電構造では、合せガラスの開口部を撥水性の軟質部材で密封することにより、軟質部材がガラスに密着すると共に撥水性により水分の浸入を妨げるため、開口部からの水分の浸入を防ぐことができる。

また、合せガラスの開口部を軟質部材で密封することにより、開口部のシール部材とガラスの熱膨張率の違いに起因する寸法差を軟質部材が吸収するため、開口部を起点とした割れの発生を防ぐことができる。

【0012】

請求項3に記載された給電構造は、合せガラスの一面に設けた開口部から給電する合せガラスの給電構造において、導電性膜への配線は、一端が導電性膜に接続され他端が開口部に露出するバスバーと、一端が前記開口部に露出するバスバーに接続された導電線とから成ることを特徴とする。

【0013】

請求項3の給電構造によれば、導電性膜に導電線をバスバーを介して接続する構造なので、バスバーの長さを調節することで導電性膜から離れた位置に導電線を接続するための開口部を設けることができるため、開口部から水分が浸入した場合でも、導電性膜には水分の影響が及ばない構造とすることができる。

【0014】

請求項4に記載された給電構造は、合せガラスに封入された導電性膜がELシートであることを特徴とする。

【0015】

請求項4に記載の給電構造によれば、合せガラスにELシートを密封するので、特に水分に弱いELシートでも水分の浸入による性能低下を防止することが可能になる。

【0016】

請求項5に記載された給電構造は、開口部を車両用合せガラスの車内側の面で、かつ車両用合せガラスの取付け用枠で覆われる部分に設けたことを特徴とする。

【0017】

請求項5に記載の給電構造によれば、開口部を車両用合せガラスの取付け用枠で覆われる部分に設けることにより、開口部への水分の浸入を効果的に防止できると共に、給電カプラ等の部材を車両用合せガラスの取付け用枠で隠して見映えをよくすることができる。

【0018】

請求項6に記載された給電構造は、車両用合せガラスを車両用合せガラスの取付け用枠に接着する接着剤が、開口部を取り囲むようにして敷設されていることを特徴とする。

【0019】

請求項6に記載の給電構造によれば、接着剤が開口部を取り囲むようにして敷設されているので、接着剤により開口部への水分の浸入をより効果的に防止することができる。

【0020】

請求項7に記載の発明は、請求項1から請求項6のいずれか1項に記載の給電構造を備えたことを特徴とするサンルーフパネルである。

【0021】

請求項7に記載のサンルーフパネルによれば、ELシート等の導電性膜が封入されたサンルーフパネルの設計の自由度が向上すると共に、水分による導電性膜の性能低下が防止されたサンルーフパネルを提供することができる。

【発明の効果】

【0022】

このような給電構造によれば、合せガラスの一面に設けた開口部から給電する新規な給電構造を提供することができる。また、開口部からの水分の浸入を防ぐことができると共に、開口部を起点とした割れの発生を防ぐことができる。

【発明を実施するための最良の形態】

【0023】

次に、本発明に係る給電構造の実施形態について、導電性膜としてELシートを封入した車両用合せガラスをサンルーフパネルに用いる場合を例にして、適宜図面を参照して説明する。

【0024】

図1は、本実施形態に係るELシートの一例を示す要部斜視図で、配線の接続構造を模式的に示す図である。図2は、本発明の一実施形態に係るサンルーフパネルの構造を示す図である。

図1において配線は、一端がELシート1に端子8、9で接続され、他端が電極11、12に接続されて開口部13に露出する2本のバスバー7、10と、この2本のバスバーに電極11,12において接続される導電線14とから成る。

【0025】

図1に示すように、ELシート1は、透明基板2上に、透明電極層3と、発光層4と、絶縁層5と、背面電極層6とが順次積層されている。

【0026】

透明基板2の材料は、絶縁性を有していれば特に限定されないが、加工性に優れた材料、例えばポリエチレンテレフタレート(PET)等を好適に使用することができる。透明電極層3についても、導電性を有していれば特に限定されないが、良好な光透過性および導電性を有する酸化インジウム錫(ITO)等を好適に使用することができる。

【0027】

発光層4を形成する発光体については、電界発光体であれば特に限定されないが、発光強度の大きい硫化亜鉛(ZnS)等を好適に使用することができる。また、絶縁層5を形成する絶縁体は、高誘電性を有していればよく、例えば、チタン酸バリウム(BaTiO3)等を好適に使用することができる。

【0028】

背面電極層6については、透明電極層3に対し、仕事関数の小さい材料であれば特に限定されない。例えば、透明電極層3に、ITOを使用した場合は、カーボン等を好適に使用することができる。

【0029】

各層の厚みは、透明基板2の厚みが75〜125μm、透明電極層3の厚みが3〜5μm、発光層4の厚みが20〜40μm、絶縁層5の厚みが10〜30μm、背面電極層6の厚みが10〜30μmであることが好ましい。

【0030】

次に、ELシート1の作製方法の一例について説明する。まず、PET等の透明基板2上に、透明電極層3を設ける。透明電極層3として、ITOを用いる場合は、ITO粉末を分散して溶剤に溶かしたITO層の形成用インクを、透明基板2上に塗布し、加熱・乾燥して得られる。次に、発光層4をスクリーン印刷により設ける。この際、バスバー7が接続される端子8に、発光層4が印刷されないようにスクリーン版を作製する必要がある。続いて、発光層4上に、絶縁層5と背面電極層6とをこの順にスクリーン印刷により設ける。このときも、背面電極層6の端子9が発光層4に短絡しないようにスクリーン版を作製する必要がある。

【0031】

続いて、透明電極層3および背面電極層6のそれぞれに設けた端子8および端子9に、それぞれバスバー7およびバスバー10の一端を接続する。接続方法は、電気的に接続する方法であれば特に限定されないが、例えば、導電ペースト等により接続すればよい。このとき、バスバー7、10が発光層4等に印刷されて短絡が生じないよう、適宜絶縁層を設けてもよい。

【0032】

バスバー7、10の他端には、外部の電源につながる導電線14を接続するための電極11、電極12を設ける。電極11、12は導電ペースト等で形成してもよいし、透明基板2に銅の薄膜を蒸着、メッキ、あるいは銅箔を接着して設けてもよい。

そして、電極11、12が露出するように合せガラス(図示せず)の一面に設けられた開口部13から、導電線14により外部の電源(図示せず)に接続する。電源には交流電源、または直流電源をインバーターで変換した交流電源を用いることができる。

【0033】

次に、本発明に用いられるELシート1が封入されたサンルーフパネル20について、図2を参照して説明する。図2は、サンルーフパネル20に設けた開口部13からサンルーフパネル20に封入されたELシート1(層構成は省略している)へ給電する給電構造を示す断面図であり、図1のA−A矢視方向から見た断面図である。

【0034】

図2に示すように、サンルーフパネル20は、ELシート1が、透明な中間膜21a、21bを介して、透明な合せガラス22a、22bに挟まれた構造を有する。そして開口部13はサンルーフパネル20の車内側(図中下側)で、かつ電極11、12が露出する位置に設けられる。

なお、ELシート1は、透明基板2(図1参照)を車内側に向けて封入されている。これにより、ELシート1による発光を、ルームライト等に使用することができる。

【0035】

中間膜21a,21bには、ガラスと接着性の良いポリビニルブチラール(PVB)や、エチレン−酢酸ビニル共重合体(EVA)等のプラスチックフィルムが好適に使用できる。また、合せガラス22a,22bは、特に限定されないが、ELシート1の耐久性向上のため紫外線カット機能を備えたものが好ましい。

【0036】

次に、ELシート1を合せガラス22a,22bへ封入する方法の一例について説明する。まず、中間膜21a,21bの間にELシート1を挟み込み、さらに、これを合せガラス22a,22bで挟み込み、次いでオートクレーブを用いて加熱加圧することにより、ELシート1が合せガラス22a,22bへ封入される。この際、ELシート1に接続されたバスバー7、10および電極11、12(図1参照)を、中間膜21a,21bの中に封入した状態で加熱加圧する。

【0037】

このとき、合せガラスの一方(本実施形態では合せガラス22b)に予め貫通孔を形成しておき、この貫通孔とELシート1の電極11,12との位置を合わせて、前記した方法でオートクレーブを用いて加熱加圧することにより、開口部13を形成することができる。合せガラス22bの貫通孔は、機械加工またはレーザ加工等、公知の方法により形成することができる。加工後の合せガラス22bの貫通孔周辺には微細クラック等があり、開口部13を起点とした割れの原因となるため、フッ酸を用いたエッチングによりガラス表面を平滑化しておくことが好ましい。

【0038】

電極11、12を覆っている中間膜21a,21bは、例えばレーザ加工により除去することができる。この場合、銅箔で電極11、12を形成しておき、レーザ光の反射により銅箔が露出したことを検知する方法を用いることができる。あるいは、予め電極11、12上の中間膜21a,21bを取り除いておいてもよい。

【0039】

開口部13は、図2のように電極11,12を露出させる1つの共通の穴を設ける構造としてもよいし、あるいは、電極11、12毎に個別の穴を設ける構造としてもよい。共通の穴を設ける場合は、ガラスの穴あけ工程を簡素化することができる。個別の穴を設ける場合は、共通の穴を設ける場合と比べて合せガラスの開口部の面積を小さくすることができ、水分の浸入をより有効に防止できる。

【0040】

電極11、12への給電は、図示しない電源から給電カプラ24を含む導電線14を用いて行なわれる。そして、導電線14が挿入されている開口部13は撥水性の軟質部材で密封されている。撥水性の軟質部材は、疎水性が高く軟質のゴム、樹脂であればよく、例えばシリコーンゴム、テフロン(登録商標)、フッ素ゴムを好適に用いることができる。また、オルガノポリシロキサン化合物を光重合で硬化させて開口部13を密封してもよい。その他、シリコーングリース、コーキング剤等を併用することもできる。

【0041】

合せガラス22bの開口部13を撥水性の軟質部材部材で密封することにより、軟質部材が弾性によりガラスに密着すると共に撥水性により水分の浸入を妨げるため、開口部13からの水分の浸入を防ぐことができる。

また、合せガラス22bの開口部13を軟質部材で密封することにより、開口部のシール部材とガラスの熱膨張率の違いに起因する寸法差を軟質部材が弾性変形して吸収するため、開口部13を起点とした割れの発生を防ぐことができる。

【0042】

給電カプラ24を含む導電線14は、例えば、電極11,12にハンダ付け等で立設した金属製のピン15を合せガラス22bから突出させ、給電カプラ24を前記ピン15に嵌着させて外部の電源に給電ケーブル16で接続する構成にすることができる。給電カプラ24が合せガラス22bと接する面はコーキング剤、シール剤、または接着剤等で水分が浸入しないようシールすることが好ましい。

【0043】

また、開口部13をサンルーフパネル20の取付け用枠であるパネルホルダー28で覆われる部分に設けることが好ましい。このような位置に開口部13を設けることにより、開口部13への水分の浸入を効果的に防止できると共に、給電カプラ24をパネルホルダー28で隠して見映えをよくすることができる。そして、給電カプラ24からパネルホルダー28の裏を通して車体側の電源に接続することにより、ELシート1へ給電することができる。

【0044】

次に、サンルーフパネル20の端面20aのシール構造について説明する。

サンルーフパネル20の端面20aはウェザストリップ27によってシールされる。ウェザストリップ27は、その外周側(図中左側)に設けられた湾曲部27aと、その内周側の下方に設けられた水平部27bと、その内周側の上方に設けられたリップ部27cと、湾曲部27aと水平部27bとの間に設けられた溝部27dとを有している。溝部27dには、サンルーフパネル20を支えるパネルホルダー28が嵌合されている。このパネルホルダー28は、接着剤29を介してサンルーフパネル20を支えている。

【0045】

接着剤29は、開口部13とウェザストリップ27との間に敷設することができる。あるいは、図2に示すように開口部13を囲むように接着剤29を敷設することができる。このように接着剤29を敷設することにより開口部13への水分の浸入をより効果的に防止することができる。

【0046】

また、図2に示すように、ウェザストリップ27の湾曲部27aは固定ルーフ30の開口部側壁30aに弾性変形して当接し、リップ部27cはサンルーフパネル20の端面20aを包みこむようにして嵌合している。これにより、車内、およびサンルーフパネル20の端面20aへのほこりや水分の侵入を防いでいる。

【0047】

このように、車両用合せガラス22bの一面に設けた開口部13から給電する構造を、合せガラスの端面20aから給電する構造と比較すると、給電位置を自由に選べるため設計の自由度が向上するという利点がある。

また、合せガラスの端面20aから給電する構造の場合、ウェザストリップ27内部に給電カプラ24を設けると給電ケーブル16をウェザストリップ27から取り出す部分で水分の侵入等を防止する構造を設ける必要があるため、ウェザストリップの構造が複雑になる。これに対し、合せガラス22bの一面に設けた開口部13から給電する構造ではこの問題を回避でき、複雑な構造のウェザストリップを必要としない。

【0048】

あるいは、合せガラスの端面20aから給電する構造において、給電カプラ24をウェザストリップ27の外部に設ける場合、合せガラスの端面20aから給電カプラ24までの配線をスクリーン印刷等により設ける工程が必要となるが、合せガラス22bの一面に設けた開口部13から給電する構造ではこのような工程は必要ない。

【0049】

以上、好ましい実施の形態について説明したが、本発明は前記実施の形態に限定されるものではない。

例えば、水分で性能が低下しない導電性膜の場合は、バスバーを用いずに、電極層の上に直接電極を形成してもよい。

【0050】

あるいは、開口部13は、予め合せガラス22bに貫通孔を設けて形成するものとして説明したが、合せガラス22a,22bをオートクレーブにより加熱加圧した後、レーザ加工で合せガラスの一方に穴あけして形成してもよい。このとき、銅箔で電極11、12を形成しておき、レーザ光の反射により銅箔が露出したことを検知する方法を用いることができる。

また、電極11,12にピン15を立設する代わりに、カプラ側にピン15を設け、電極に圧接する構造としてもよい。

【図面の簡単な説明】

【0051】

【図1】実施形態に係るELシートへの給電構造を表す模式図である。

【図2】実施形態に係るELシートが封入されたパネルの断面図である。

【図3】ELシートの断面図である。

【図4】ELシートが封入されたパネルの断面図である。

【図5】サンルーフパネルの全体斜視図である。

【符号の説明】

【0052】

1 ELシート(導電性膜)

7 バスバー

10 バスバー

11 電極

12 電極

13 開口部

14 導電線

15 ピン

16 給電ケーブル

20 サンルーフパネル

22a 合せガラス

22b 合せガラス

24 給電カプラ

28 パネルホルダー(車両用合せガラス取付け用枠)

【特許請求の範囲】

【請求項1】

導電性膜が封入された車両用合せガラスの一面に設けた開口部から前記導電性膜に接続された配線を延出させることを特徴とする車両用合せガラスの給電構造。

【請求項2】

前記開口部を撥水性の軟質部材で密封することを特徴とする請求項1に記載の車両用合せガラスの給電構造。

【請求項3】

前記配線は、

一端が前記導電性膜に接続され他端が前記開口部に露出するバスバーと、

一端が前記開口部に露出する前記バスバーに接続された導電線とから成ることを特徴とする請求項1または請求項2に記載の車両用合せガラスの給電構造。

【請求項4】

前記導電性膜がELシートであることを特徴とする請求項1から請求項3のいずれか1項に記載の車両用合せガラスの給電構造。

【請求項5】

前記開口部を、前記車両用合せガラスの車内側の面で、かつ前記車両用合せガラスの取付け用枠で覆われる部分に設けたことを特徴とする請求項1から請求項4のいずれか1項に記載の車両用合せガラスの給電構造。

【請求項6】

前記車両用合せガラスを前記車両用合せガラスの取付け用枠に接着する接着剤が、前記開口部を取り囲むようにして敷設されていることを特徴とする請求項1から請求項5のいずれか1項に記載の車両用合せガラスの給電構造。

【請求項7】

請求項1から請求項6のいずれか1項に記載の給電構造を備えたことを特徴とするサンルーフパネル。

【請求項1】

導電性膜が封入された車両用合せガラスの一面に設けた開口部から前記導電性膜に接続された配線を延出させることを特徴とする車両用合せガラスの給電構造。

【請求項2】

前記開口部を撥水性の軟質部材で密封することを特徴とする請求項1に記載の車両用合せガラスの給電構造。

【請求項3】

前記配線は、

一端が前記導電性膜に接続され他端が前記開口部に露出するバスバーと、

一端が前記開口部に露出する前記バスバーに接続された導電線とから成ることを特徴とする請求項1または請求項2に記載の車両用合せガラスの給電構造。

【請求項4】

前記導電性膜がELシートであることを特徴とする請求項1から請求項3のいずれか1項に記載の車両用合せガラスの給電構造。

【請求項5】

前記開口部を、前記車両用合せガラスの車内側の面で、かつ前記車両用合せガラスの取付け用枠で覆われる部分に設けたことを特徴とする請求項1から請求項4のいずれか1項に記載の車両用合せガラスの給電構造。

【請求項6】

前記車両用合せガラスを前記車両用合せガラスの取付け用枠に接着する接着剤が、前記開口部を取り囲むようにして敷設されていることを特徴とする請求項1から請求項5のいずれか1項に記載の車両用合せガラスの給電構造。

【請求項7】

請求項1から請求項6のいずれか1項に記載の給電構造を備えたことを特徴とするサンルーフパネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−137227(P2006−137227A)

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願番号】特願2004−326251(P2004−326251)

【出願日】平成16年11月10日(2004.11.10)

【出願人】(390023917)八千代工業株式会社 (186)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願日】平成16年11月10日(2004.11.10)

【出願人】(390023917)八千代工業株式会社 (186)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]