車両用天井材及びその製造方法。

【課題】 車両用天井材の製造費を安価にする。

【解決手段】芯材3の上面に順次設けられた上繊維層7、上バリア層8及び不織布9を有する基材2を基台Bに載置し、基材2の上にフェルト10を載置する。超音波溶着用のホーンHをフェルト10の上面から基材2の所定の深さまで押し込むとともに、ホーンHを上下方向に超音波振動させる。これにより、フェルト10を芯材3に溶着する。

【解決手段】芯材3の上面に順次設けられた上繊維層7、上バリア層8及び不織布9を有する基材2を基台Bに載置し、基材2の上にフェルト10を載置する。超音波溶着用のホーンHをフェルト10の上面から基材2の所定の深さまで押し込むとともに、ホーンHを上下方向に超音波振動させる。これにより、フェルト10を芯材3に溶着する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両の天井の内装材として用いられる車両用天井材及びその天井材を製造するための製造方法に関する。

【背景技術】

【0002】

一般に車両用天井材は、下記特許文献1に記載されているように、発泡ウレタンからなる半硬質の芯材と、この芯材の上下両面に設けられた補強用の繊維層と、下側の繊維層に設けられた表皮材と、上側の繊維層に設けられた裏地層とを備えている。

【0003】

【特許文献1】特開2001−301539

【0004】

最近では、裏地層にフェルトを接着した車両用天井材が多用されている。これは、フェルトの吸音性ないしは遮音性により、車外の騒音が車内に入り込むのを防止し、それによって車内の静粛性を向上させることができるからである。

【発明の開示】

【発明が解決しようとする課題】

【0005】

車両用天井材は、日射によって加熱された天井により高温に加熱される。したがって、フェルトを接着する接着剤も高温に加熱される。そこで、接着剤としては、耐熱性に優れた接着剤を用いる必要がある。ところが、耐熱性の高い接着剤は高価である。このため、天井材の製造費が嵩むという問題があった。また、フェルトを接着する場合には、フェルトの広さに対応した広い範囲にわたって接着剤を塗布しなければならず、接着剤の塗布に多くの手間と時間を要するという問題があった。

【課題を解決するための手段】

【0006】

上記の問題を解決するために、第1の発明は、発泡ウレタンからなる芯材と、この芯材の上側に設けられた補強用の繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材において、上記フェルトが上記芯材に超音波溶着されていることを特徴としている。

この場合、上記繊維層と上記フェルトとの間には化学繊維からなる不織布が設けられていてもよい。

上記の問題を解決するために、第2の発明は、発泡ウレタンからなる芯材と、この芯材の上側に設けられた繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材を、上記芯材側に配置された基台と上記フェルト側に配置されたホーンとによって挟持し、その状態で上記ホーンを上記基台に対して接近離間する方向へ超音波振動させることにより、上記フェルトを上記芯材に溶着することを特徴としている。

この場合、上記繊維層と上記フェルトとの間に化学繊維からなる不織布が設けられていてもよい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、フェルトを芯材に超音波溶着するものであるから、フェルトの芯材への固着に際しては接着剤を全く必要としない。したがって、車両用天井材を安価に製造することができる。また、接着剤を塗布するための手間及び時間を省くことができる。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1は、この発明に係る車両用天井材1の要部を示す拡大断面図である。この天井材1は、基材2と、フェルト10とを備えている。

【0009】

図1および図2に示すように、基材2は、芯材3、この芯材3の下面に設けられた下繊維層4、この下繊維層4の下面に設けられた下バリア層5、この下バリア層5の下面に設けられた表皮材6、芯材3の上面に設けられた上繊維層(繊維層)7、この上繊維層7の上面に設けられた上バリア層8、及びこの上バリア層8の上面に設けられた不織布9を有している。

【0010】

芯材3は、板状をなすものであり、天井材1全体を一定の形状に維持することができるだけの強度を有している。しかも、適宜の柔軟性を併せ持つように、半硬質状態に形成されている。そのために芯材3は、ポリウレタンを発泡させることによって形成されている。発泡倍率は、30〜50倍にするのが望ましい。また、芯材3は、日射によって高温になった車両の天井によって高温に加熱されるので、融点が比較的高い(例えば、融点が200°C以上)ポリウレタンを用いるのが望ましい。

【0011】

下繊維層4は、芯材3を補強するためのものであり、多数のガラス繊維によって構成されている。多数のガラス繊維は、芯材3の下面に沿って厚さ0.2〜0.3mm程度の層状をなすように配置されている。そして、ガラス繊維どうしを接着剤によって接着することによって下繊維層4が構成されている。しかも、下繊維層4は、芯材3に接着されている。

【0012】

下バリア層5は、基材2を後述するようにして製造するときに、ガラス繊維を接着するための接着剤が表皮材6に至るのを防止するためのものであり、一又は互いにラミネート(熱圧着)された複数の樹脂フィルムによって構成されている。この実施の形態では、順次積層されたポリエチレンフィルム51、ポリアミドフィルム52及びポリエチレンフィルム53によって構成されている。下バリア層5は、ポリエチレンフィルム51,53のいずれか一方と、ポリアミド52とによって構成してもよく、ポリアミド52だけで構成してもよい。下バリア層5は、下繊維層4に接着されている。下バリア層5は、下繊維層4を接着するための接着剤が固化した後は、水分(湿気)が天井材1を透過するのを防止するためのバリア材として機能する。

【0013】

表皮材6は、天井材1の車内に臨む表面を構成するものであり、公知の各種のものを採用することができる。この実施の形態では、クッション性を有するポリウレタンフォーム(図示せず)と、このポリウレタンフォームの下面にラミネート(圧着)されたトリコットとによって構成されており、ポリウレタンフォームが下バリア層5の下面に接着されている。

【0014】

上繊維層7は、下繊維層4と同様に多数のガラス繊維を接着することによって構成されており、芯材3の上面に接着されている。

【0015】

上バリア層8は、上繊維層7に対して用いられる接着剤が不織布9に至るのを防止するためのものである。上バリア層8は、下バリア層5と同様に、複数の樹脂フィルムによって構成してもよいが、この実施の形態では、ポリエチレンテレフタレートフィルムの単層構造とされている。上バリア層8は、芯材3の上面に接着されている。上バリア層8は、上繊維層7を接着するための接着剤が固化した後は、水分が天井材1を通過するのを防止するためのバリア材として機能する。

【0016】

不織布9は、加熱された金型(図示せず)を用いて基材2を成形する際に、基材2が金型の表面に固着するのを防止するためのものであり、一種の離型材としての機能を果たす。そこで、不織布としては、金型の熱によって溶融されないよう、溶融温度が金型による加熱温度より高い化学繊維によって構成される。この実施の形態では、金型が130°C程度に加熱されることから、不織布9は、溶融温度が160〜180°Cであるポリエチレンテレフタレート繊維によって構成されている。

【0017】

上記各部材3〜9は、基材1の成形と同時に隣接する部材どうしが固着される。すなわち、基材1の成形時には、芯材3の上下両面にそれぞれ熱反応性接着剤が塗布される。そして、芯材3の下面には、下繊維層4を構成するガラス繊維、バリア層5及び表皮材6が順次積層される。芯材3の上面には、上繊維層7を構成するガラス繊維、バリア層8、不織布9が順次積層される。この場合、互いに固着されるバリア層5の下面と表皮材6の上面との少なくとも一方には、ホットメルトフィルムをラミネートしておく。バリア層5の上面にもホットメルトフィルムをラミネートしておくことが望ましい。また、バリア層8と不織布9とは、ラミネートしておき、それによってバリア層8と不織布9とを一体に取り扱えるようにしておくことが望ましい。

【0018】

各部材3〜9を積層してなる積層体は、上記のように、所定の温度に加熱された金型にセットされる。この場合、不織布9が金型の成形面に押し付けられる。金型にセットされた積層体は、金型によって加熱される。すると、芯材3の下面に塗布された接着剤によってガラス繊維が芯材3に固着される。それによって下繊維層4が形成される。しかも、この下繊維層4は、芯材3に接着される。芯材3の下面に塗布された接着剤は、ガラス繊維間を通過して下バリア層5に達し、下バリア層5を下繊維層4に接着する。下バリア層5にホットメルトフィルムがラミネートされている場合には、そのホットメルトフィルムが金型の熱によって溶融された後に固化することによって下繊維層4とバリア層5とを接着する。したがって、下繊維層4とバリア層5とをより強力に接着することができる。下バリア層5と表皮材6とは、金型の熱によって溶融されたホットメルトフィルムによって接着される。芯材3の上面には、同様にして、上繊維層7が接着されるとともに、上繊維層7に上バリア層8が接着される。このように各部材3〜9が接着されることによって基材2が構成される。しかも、基材2は金型によって所定の形状に成形される。

【0019】

上記フェルト10は、車外の騒音が車室内に侵入するのを防止するためのものであり、羊毛、綿等の天然繊維と、ポリエチレンテレフタレート繊維等の化学繊維とによって構成されている。フェルト10は、天然繊維だけ、又は化学繊維だけで構成してもよい。フェルト10の厚さは、求める静粛性等に応じて適宜に選択されるが、少なくとも芯材3とフェルト10との間に介在する各部材(この実施の形態では、上繊維層7、上バリア層8及び不織布9)の合計厚さより厚く設定されている。

【0020】

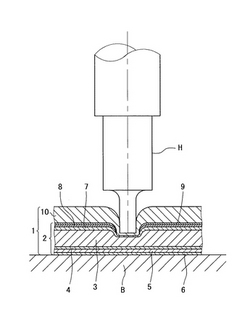

フェルト10は、次に述べるようにして基材2に超音波溶着されている。すなわち、図3に示すように、基台Bに基材2が載置され、基材2の不織布9上にフェルト10が載置される。フェルト10の上方には、軸線を上下方向に向けたホーンHが配置される。図4に示すように、ホーンHは、その下端面がフェルト10の上面に押し付けられた状態で所定の深さまで押し込まれる。その結果、ホーンHの真下及びその近傍に位置するフェルト10が弾性的に大きく圧縮変形され、さらに不織布9、上バリア層8及び上繊維層7並びに芯材3の上部が圧縮変形される。

【0021】

その後、ホーンHは、上下方向(ホーンHと基台Bとによる挟持方向)へ超音波振動しながらフェルト10に対して下方へさらに押し込まれる。ホーンHの振動数は、例えば20〜60KHzに設定される。また、ホーンHのフェルト10に対する押し込み量は、芯材3とフェルト10との溶着強度が所定の強度以上になるように実験に基づいて定められる。ホーンHは、フェルト10に所定深さまで押し込んで位置固定し、その位置で振動させてよい。

【0022】

ホーンHが超音波振動すると、ホーンHの真下に位置する不織布9及び上バリア層8が振動エネルギに起因する熱によって溶融され、当該部分に貫通孔が形成された状況を呈する。さらに、ホーンHの真下に位置する芯材3の上面部が振動エネルギによって溶融される。芯材3の溶融樹脂は、上繊維層7のガラス繊維間を通過し、さらに上バリア層8及び不織布9に形成された貫通孔を通って(上バリア層8及び不織布9が溶融されて生じた溶融樹脂と混合して)フェルト10に達する。そして、溶融樹脂がフェルト10を構成する繊維に絡みつく。したがって、ホーンHの振動を停止させて溶融樹脂を固化させると、芯材3とフェルト10とが固着(溶着)される。フェルト10を構成する繊維の一部又は全部として合成繊維が用いられている場合には、その合成繊維が超音波振動に基づく熱によって溶融される結果、フェルト10が芯材3により一層強力に溶着される。

【0023】

このように、この発明によれば、フェルト10が芯材3に溶着されるものであるから、接着剤を用いる必要がない。したがって、フェルト10と芯材3との固着に要する手間及び時間を大幅に低減することができる。また、高価な接着剤を必要としないので、車両用天井材1の製造費を低減することができる。

【0024】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、フェルト10と上繊維層7との間に不織布9及び上バリア層8を介在させているが、フェルト10を上繊維層7の上に直接設けてもよく、不織布9と上バリア層8とのいずれか一方だけを介在させてもよい。

【図面の簡単な説明】

【0025】

【図1】この発明に係る車両用天井材の一実施の形態の要部を示す拡大断面図である。

【図2】同実施の形態の基材とフェルトとを溶着する前の状態で示す断面図である。

【図3】この発明に係る溶着方法を説明するための図であって、基材及びフェルトを基台に載置した状態を示す断面図である。

【図4】同方法を説明するための図であって、ホーンをフェルトに対して所定の深さまで押し込んだ状態を示す断面図である。

【図5】同方法を説明するための図であって、フェルトと基材との溶着が完了したときの状態を示す断面図である。

【符号の説明】

【0026】

B 基台

H ホーン

1 車両用天井材

2 基材

3 芯材

7 上繊維層(繊維層)

9 不織布

10 フェルト

【技術分野】

【0001】

この発明は、車両の天井の内装材として用いられる車両用天井材及びその天井材を製造するための製造方法に関する。

【背景技術】

【0002】

一般に車両用天井材は、下記特許文献1に記載されているように、発泡ウレタンからなる半硬質の芯材と、この芯材の上下両面に設けられた補強用の繊維層と、下側の繊維層に設けられた表皮材と、上側の繊維層に設けられた裏地層とを備えている。

【0003】

【特許文献1】特開2001−301539

【0004】

最近では、裏地層にフェルトを接着した車両用天井材が多用されている。これは、フェルトの吸音性ないしは遮音性により、車外の騒音が車内に入り込むのを防止し、それによって車内の静粛性を向上させることができるからである。

【発明の開示】

【発明が解決しようとする課題】

【0005】

車両用天井材は、日射によって加熱された天井により高温に加熱される。したがって、フェルトを接着する接着剤も高温に加熱される。そこで、接着剤としては、耐熱性に優れた接着剤を用いる必要がある。ところが、耐熱性の高い接着剤は高価である。このため、天井材の製造費が嵩むという問題があった。また、フェルトを接着する場合には、フェルトの広さに対応した広い範囲にわたって接着剤を塗布しなければならず、接着剤の塗布に多くの手間と時間を要するという問題があった。

【課題を解決するための手段】

【0006】

上記の問題を解決するために、第1の発明は、発泡ウレタンからなる芯材と、この芯材の上側に設けられた補強用の繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材において、上記フェルトが上記芯材に超音波溶着されていることを特徴としている。

この場合、上記繊維層と上記フェルトとの間には化学繊維からなる不織布が設けられていてもよい。

上記の問題を解決するために、第2の発明は、発泡ウレタンからなる芯材と、この芯材の上側に設けられた繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材を、上記芯材側に配置された基台と上記フェルト側に配置されたホーンとによって挟持し、その状態で上記ホーンを上記基台に対して接近離間する方向へ超音波振動させることにより、上記フェルトを上記芯材に溶着することを特徴としている。

この場合、上記繊維層と上記フェルトとの間に化学繊維からなる不織布が設けられていてもよい。

【発明の効果】

【0007】

上記特徴構成を有するこの発明によれば、フェルトを芯材に超音波溶着するものであるから、フェルトの芯材への固着に際しては接着剤を全く必要としない。したがって、車両用天井材を安価に製造することができる。また、接着剤を塗布するための手間及び時間を省くことができる。

【発明を実施するための最良の形態】

【0008】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1は、この発明に係る車両用天井材1の要部を示す拡大断面図である。この天井材1は、基材2と、フェルト10とを備えている。

【0009】

図1および図2に示すように、基材2は、芯材3、この芯材3の下面に設けられた下繊維層4、この下繊維層4の下面に設けられた下バリア層5、この下バリア層5の下面に設けられた表皮材6、芯材3の上面に設けられた上繊維層(繊維層)7、この上繊維層7の上面に設けられた上バリア層8、及びこの上バリア層8の上面に設けられた不織布9を有している。

【0010】

芯材3は、板状をなすものであり、天井材1全体を一定の形状に維持することができるだけの強度を有している。しかも、適宜の柔軟性を併せ持つように、半硬質状態に形成されている。そのために芯材3は、ポリウレタンを発泡させることによって形成されている。発泡倍率は、30〜50倍にするのが望ましい。また、芯材3は、日射によって高温になった車両の天井によって高温に加熱されるので、融点が比較的高い(例えば、融点が200°C以上)ポリウレタンを用いるのが望ましい。

【0011】

下繊維層4は、芯材3を補強するためのものであり、多数のガラス繊維によって構成されている。多数のガラス繊維は、芯材3の下面に沿って厚さ0.2〜0.3mm程度の層状をなすように配置されている。そして、ガラス繊維どうしを接着剤によって接着することによって下繊維層4が構成されている。しかも、下繊維層4は、芯材3に接着されている。

【0012】

下バリア層5は、基材2を後述するようにして製造するときに、ガラス繊維を接着するための接着剤が表皮材6に至るのを防止するためのものであり、一又は互いにラミネート(熱圧着)された複数の樹脂フィルムによって構成されている。この実施の形態では、順次積層されたポリエチレンフィルム51、ポリアミドフィルム52及びポリエチレンフィルム53によって構成されている。下バリア層5は、ポリエチレンフィルム51,53のいずれか一方と、ポリアミド52とによって構成してもよく、ポリアミド52だけで構成してもよい。下バリア層5は、下繊維層4に接着されている。下バリア層5は、下繊維層4を接着するための接着剤が固化した後は、水分(湿気)が天井材1を透過するのを防止するためのバリア材として機能する。

【0013】

表皮材6は、天井材1の車内に臨む表面を構成するものであり、公知の各種のものを採用することができる。この実施の形態では、クッション性を有するポリウレタンフォーム(図示せず)と、このポリウレタンフォームの下面にラミネート(圧着)されたトリコットとによって構成されており、ポリウレタンフォームが下バリア層5の下面に接着されている。

【0014】

上繊維層7は、下繊維層4と同様に多数のガラス繊維を接着することによって構成されており、芯材3の上面に接着されている。

【0015】

上バリア層8は、上繊維層7に対して用いられる接着剤が不織布9に至るのを防止するためのものである。上バリア層8は、下バリア層5と同様に、複数の樹脂フィルムによって構成してもよいが、この実施の形態では、ポリエチレンテレフタレートフィルムの単層構造とされている。上バリア層8は、芯材3の上面に接着されている。上バリア層8は、上繊維層7を接着するための接着剤が固化した後は、水分が天井材1を通過するのを防止するためのバリア材として機能する。

【0016】

不織布9は、加熱された金型(図示せず)を用いて基材2を成形する際に、基材2が金型の表面に固着するのを防止するためのものであり、一種の離型材としての機能を果たす。そこで、不織布としては、金型の熱によって溶融されないよう、溶融温度が金型による加熱温度より高い化学繊維によって構成される。この実施の形態では、金型が130°C程度に加熱されることから、不織布9は、溶融温度が160〜180°Cであるポリエチレンテレフタレート繊維によって構成されている。

【0017】

上記各部材3〜9は、基材1の成形と同時に隣接する部材どうしが固着される。すなわち、基材1の成形時には、芯材3の上下両面にそれぞれ熱反応性接着剤が塗布される。そして、芯材3の下面には、下繊維層4を構成するガラス繊維、バリア層5及び表皮材6が順次積層される。芯材3の上面には、上繊維層7を構成するガラス繊維、バリア層8、不織布9が順次積層される。この場合、互いに固着されるバリア層5の下面と表皮材6の上面との少なくとも一方には、ホットメルトフィルムをラミネートしておく。バリア層5の上面にもホットメルトフィルムをラミネートしておくことが望ましい。また、バリア層8と不織布9とは、ラミネートしておき、それによってバリア層8と不織布9とを一体に取り扱えるようにしておくことが望ましい。

【0018】

各部材3〜9を積層してなる積層体は、上記のように、所定の温度に加熱された金型にセットされる。この場合、不織布9が金型の成形面に押し付けられる。金型にセットされた積層体は、金型によって加熱される。すると、芯材3の下面に塗布された接着剤によってガラス繊維が芯材3に固着される。それによって下繊維層4が形成される。しかも、この下繊維層4は、芯材3に接着される。芯材3の下面に塗布された接着剤は、ガラス繊維間を通過して下バリア層5に達し、下バリア層5を下繊維層4に接着する。下バリア層5にホットメルトフィルムがラミネートされている場合には、そのホットメルトフィルムが金型の熱によって溶融された後に固化することによって下繊維層4とバリア層5とを接着する。したがって、下繊維層4とバリア層5とをより強力に接着することができる。下バリア層5と表皮材6とは、金型の熱によって溶融されたホットメルトフィルムによって接着される。芯材3の上面には、同様にして、上繊維層7が接着されるとともに、上繊維層7に上バリア層8が接着される。このように各部材3〜9が接着されることによって基材2が構成される。しかも、基材2は金型によって所定の形状に成形される。

【0019】

上記フェルト10は、車外の騒音が車室内に侵入するのを防止するためのものであり、羊毛、綿等の天然繊維と、ポリエチレンテレフタレート繊維等の化学繊維とによって構成されている。フェルト10は、天然繊維だけ、又は化学繊維だけで構成してもよい。フェルト10の厚さは、求める静粛性等に応じて適宜に選択されるが、少なくとも芯材3とフェルト10との間に介在する各部材(この実施の形態では、上繊維層7、上バリア層8及び不織布9)の合計厚さより厚く設定されている。

【0020】

フェルト10は、次に述べるようにして基材2に超音波溶着されている。すなわち、図3に示すように、基台Bに基材2が載置され、基材2の不織布9上にフェルト10が載置される。フェルト10の上方には、軸線を上下方向に向けたホーンHが配置される。図4に示すように、ホーンHは、その下端面がフェルト10の上面に押し付けられた状態で所定の深さまで押し込まれる。その結果、ホーンHの真下及びその近傍に位置するフェルト10が弾性的に大きく圧縮変形され、さらに不織布9、上バリア層8及び上繊維層7並びに芯材3の上部が圧縮変形される。

【0021】

その後、ホーンHは、上下方向(ホーンHと基台Bとによる挟持方向)へ超音波振動しながらフェルト10に対して下方へさらに押し込まれる。ホーンHの振動数は、例えば20〜60KHzに設定される。また、ホーンHのフェルト10に対する押し込み量は、芯材3とフェルト10との溶着強度が所定の強度以上になるように実験に基づいて定められる。ホーンHは、フェルト10に所定深さまで押し込んで位置固定し、その位置で振動させてよい。

【0022】

ホーンHが超音波振動すると、ホーンHの真下に位置する不織布9及び上バリア層8が振動エネルギに起因する熱によって溶融され、当該部分に貫通孔が形成された状況を呈する。さらに、ホーンHの真下に位置する芯材3の上面部が振動エネルギによって溶融される。芯材3の溶融樹脂は、上繊維層7のガラス繊維間を通過し、さらに上バリア層8及び不織布9に形成された貫通孔を通って(上バリア層8及び不織布9が溶融されて生じた溶融樹脂と混合して)フェルト10に達する。そして、溶融樹脂がフェルト10を構成する繊維に絡みつく。したがって、ホーンHの振動を停止させて溶融樹脂を固化させると、芯材3とフェルト10とが固着(溶着)される。フェルト10を構成する繊維の一部又は全部として合成繊維が用いられている場合には、その合成繊維が超音波振動に基づく熱によって溶融される結果、フェルト10が芯材3により一層強力に溶着される。

【0023】

このように、この発明によれば、フェルト10が芯材3に溶着されるものであるから、接着剤を用いる必要がない。したがって、フェルト10と芯材3との固着に要する手間及び時間を大幅に低減することができる。また、高価な接着剤を必要としないので、車両用天井材1の製造費を低減することができる。

【0024】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、フェルト10と上繊維層7との間に不織布9及び上バリア層8を介在させているが、フェルト10を上繊維層7の上に直接設けてもよく、不織布9と上バリア層8とのいずれか一方だけを介在させてもよい。

【図面の簡単な説明】

【0025】

【図1】この発明に係る車両用天井材の一実施の形態の要部を示す拡大断面図である。

【図2】同実施の形態の基材とフェルトとを溶着する前の状態で示す断面図である。

【図3】この発明に係る溶着方法を説明するための図であって、基材及びフェルトを基台に載置した状態を示す断面図である。

【図4】同方法を説明するための図であって、ホーンをフェルトに対して所定の深さまで押し込んだ状態を示す断面図である。

【図5】同方法を説明するための図であって、フェルトと基材との溶着が完了したときの状態を示す断面図である。

【符号の説明】

【0026】

B 基台

H ホーン

1 車両用天井材

2 基材

3 芯材

7 上繊維層(繊維層)

9 不織布

10 フェルト

【特許請求の範囲】

【請求項1】

発泡ウレタンからなる芯材と、この芯材の上側に設けられた補強用の繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材において、

上記フェルトが上記芯材に超音波溶着されていることを特徴とする車両用天井材。

【請求項2】

上記繊維層と上記フェルトとの間に化学繊維からなる不織布が設けられていることを特徴とする請求項1に記載の車両用天井材。

【請求項3】

発泡ウレタンからなる芯材と、この芯材の上側に設けられた繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材を、上記芯材側に配置された基台と上記フェルト側に配置されたホーンとによって挟持し、その状態で上記ホーンを上記基台に対して接近離間する方向へ超音波振動させることにより、上記フェルトを上記芯材に溶着することを特徴とする車両用天井材の製造方法。

【請求項4】

上記繊維層と上記フェルトとの間に化学繊維からなる不織布が設けられていることを特徴とする請求項3に記載の車両用天井材の製造方法。

【請求項1】

発泡ウレタンからなる芯材と、この芯材の上側に設けられた補強用の繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材において、

上記フェルトが上記芯材に超音波溶着されていることを特徴とする車両用天井材。

【請求項2】

上記繊維層と上記フェルトとの間に化学繊維からなる不織布が設けられていることを特徴とする請求項1に記載の車両用天井材。

【請求項3】

発泡ウレタンからなる芯材と、この芯材の上側に設けられた繊維層と、上記繊維層の上側に設けられたフェルトとを備えた車両用天井材を、上記芯材側に配置された基台と上記フェルト側に配置されたホーンとによって挟持し、その状態で上記ホーンを上記基台に対して接近離間する方向へ超音波振動させることにより、上記フェルトを上記芯材に溶着することを特徴とする車両用天井材の製造方法。

【請求項4】

上記繊維層と上記フェルトとの間に化学繊維からなる不織布が設けられていることを特徴とする請求項3に記載の車両用天井材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−272709(P2006−272709A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−94134(P2005−94134)

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]