車両用成形天井

【課題】本発明の目的は、吸音性能に優れた車両用成形天井であって、表面材を美麗に保ちつつ、かつ成形天井の端末加工等において表皮材の巻き込み作業を容易に行いうる車両用成形天井を提供することにある。

【解決手段】車両用成形天井は、ポリウレタン発泡体を含む積層構造の基材14に不織布17を介して表面材20を積層し、ポリウレタン発泡体に含浸させた接着剤が、該ポリウレタン発泡体から染み出して基材、不織布及び表面材を接着一体化してなる。前記表面材は、PET繊維からなるトリコットの裏面にPP、PET又はPA繊維からなる不織布がラミネートされたものであって、前記トリコットの目付が80〜200g/m2であり、前記ラミネートされた不織布の目付が50〜150g/m2であり、基材と表面材の間に設けた前記不織布は、その目付が10〜30g/m2である。

【解決手段】車両用成形天井は、ポリウレタン発泡体を含む積層構造の基材14に不織布17を介して表面材20を積層し、ポリウレタン発泡体に含浸させた接着剤が、該ポリウレタン発泡体から染み出して基材、不織布及び表面材を接着一体化してなる。前記表面材は、PET繊維からなるトリコットの裏面にPP、PET又はPA繊維からなる不織布がラミネートされたものであって、前記トリコットの目付が80〜200g/m2であり、前記ラミネートされた不織布の目付が50〜150g/m2であり、基材と表面材の間に設けた前記不織布は、その目付が10〜30g/m2である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音性を有する車両用成形天井に関する。

【背景技術】

【0002】

自動車等の車両の天井には、車体の屋根の内側に天井材が取り付けられ、この天井材には断熱性や装飾性はもとより吸音性等の機能が必要とされている。

本出願人は、既に特許文献1に示すような積層材からなる車両用成形天井を提案している。その車両用成形天井は、図5に示すように、裏面材16、ホットメルトフィルム15、裏側ガラス繊維層13、ポリウレタン発泡体11、表側ガラス繊維層12がこの順で積層された積層構造の基材14を備え、その基材14の表面側(室内側)には吸音性能向上材21と表布24とが積層されている。吸音性能向上材21は、例えばポリプロピレン不織布からなり、表布24はポリエステル不織布等の表布素材22の裏面にアクリル樹脂系発泡体層23が積層されている。そして、基材14、吸音性能向上材21及び表布24がバインダーにより接着一体化されている。この構造からなる車両用成形天井40は、車室内からの音を吸収して反射しない効果を有し、静かな車室の実現に寄与している。

【0003】

また、上記の車両用成形天井とは基材の構造が異なるものではあるが、成形天井等に用いられるものとして車両用吸音材が提案されている(特許文献2参照)。この吸音材における基材は、例えばガラス繊維とPP繊維からなる材料を加熱軟化後にコールドプレス成形することにより形成され、その基材と表皮との間に嵩高で柔軟性を有する低密度不織布を介在させて吸音性を向上させている。

【0004】

一方、吸音性能には全く触れていないが、車両用成形天井において、端部や開口部におけるトリミング等の加工の際、基材から表皮材を剥がしやすくするために、基材と表皮材との間に不織布を介在させている例が開示されている(特許文献3参照)。その加工は、カッターナイフ等を用いて成形天井の裏面から基材に対して切り込みを入れ、表皮材を残して基材の一部を切離し、基材が除去された表皮材の裏面に接着剤を塗布し、その表皮材を基材の裏側に巻き込み接着することにより行われる。その製造方法における特に好ましい構成として、表皮材を、布帛、ウレタンフォームシート、不織布及び紙の順に積層する過程で、それぞれをフレームラミネート法により溶着して積層体として形成する例が開示されている。そして、基材と表皮材とを接着する接着剤が、紙の表面側に積層されている不織布等に染み込まないようになっている。また、紙の目付の範囲を5〜200g/m2とした上で、好ましい目付を25g/m2とし、不織布の目付の範囲を5〜200g/m2とした上で、好ましい目付を40g/m2としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−301539号公報([0022]、[0024]、[0025]を参照)

【特許文献2】特開2002−215169号公報([0031]、[0039]を参照)

【特許文献3】特開2007−030773号公報([0010]を参照)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記図5に示す成形天井の成形において、基材14、吸音性能向上材21及び表布24がバインダーにより接着一体化するようにしているので、基材14の一部を構成する表側ガラス繊維層12、吸音性能向上材21及び表布24の接着に用いられる接着剤が表布24の表面に染み出して外観を損ねることがないようにする必要がある。その点、特許文献1においては、アクリル樹脂系発泡体層23がバインダーの目止め効果を有している。しかし、アクリル樹脂系発泡体層23を表布素材22の裏面に形成する方法は、例えば、アクリルラテックスに発泡助剤や架橋剤等の添加剤を配合した樹脂原料を、ミキサー等で攪拌しながら空気を混入させ、表布素材22の裏面に吐出発泡して硬化させることにより行われている。そのため、少なからぬ工数がかかるというコスト上の問題を拭いきれない。

【0007】

特許文献2に開示されている車両用吸音材を成形天井として用いる場合、室内ランプ取付部等の開口部や端部をトリミングして表皮を基材の裏側に巻き込み接着固定する際、嵩高で柔軟性を有する低密度不織布の部分で分離することにより、表皮を残して基材の一部を除去することになる。この加工に先立つ成形天井の成形における基材と不織布の接着は、特に通気性を有する接着剤(クモの巣状ホットメルト)を用いる時、接着剤が不織布の表面に留まり、不織布に染み込むことがなく行われる。不織布は、接着剤が含浸していないので自然状態に近い。そのため、基材の一部を表皮から除去する際、不織布が材料破壊され分離される部分は一定せず、基材が除去された表皮の裏面は、不織布が不揃いな厚さの状態で残り、かつ不織布が毛羽立つこともある。従って、その裏面に接着剤を塗布し表皮を基材の裏面に接着固定する作業は、一定条件の作業になり難い。特に、不織布の目付を、特許文献2において好ましいとされる100〜400g/m2とすれば、厚さは3〜7mmとなるとされ、すると最大で6mm前後の段差が生じることもありうる。ちなみに、同文献において、表皮の目付は50〜100g/m2が好ましいとされている。

【0008】

一方、特許文献3の車両用成形天井の製造方法によれば、表皮材は各積層材をフレームラミネート法により溶着しており、非接着剤透過性の紙を用いていることから、不織布層は自然状態にあるため、特許文献2の場合と同様に、基材の一部を表皮材から除去することは容易にできると思われる。ところが、特許文献1において従来技術の問題点としてあげられ、音を反射するとして説明されているホットメルトフィルムと同様に、上記紙も音を吸収せず室内側に反射してしまうため、吸音効果が求められる車両用成形天井としては問題が残る。

【0009】

本発明は、このような問題に着目してなされたものであり、その目的とするところは、吸音性能に優れた車両用成形天井であって、表面材を美麗に保ちつつ、かつ成形天井の端末加工等において表皮材の巻き込み作業を容易に行いうる車両用成形天井を提供することにある。

【課題を解決するための手段】

【0010】

上記問題を解決するために請求項1に記載の車両用成形天井の発明は、ポリウレタン発泡体を含む積層構造の基材に不織布を介して表面材を積層し、前記ポリウレタン発泡体に含浸させた接着剤が、該ポリウレタン発泡体から染み出して前記基材、不織布及び表面材を接着一体化してなる車両用成形天井において、前記表面材は、PET繊維からなるトリコットの裏面にPP、PET又はPA繊維からなる不織布がラミネートされたものであって、前記トリコットの目付が80〜200g/m2であり、前記ラミネートされた不織布の目付が50〜150g/m2であり、前記基材と前記表面材の間に設けた前記不織布は、その目付が10〜30g/m2であり、前記ポリウレタン発泡体から染み出た接着剤が該不織布に含浸し、その一部が該不織布の表側に染み出して前記表面材が接着されたものであることを特徴とするものである。

【0011】

請求項2の発明は、請求項1に記載の車両用成形天井において、前記基材は、裏面材、ホットメルトフィルム、裏側ガラス繊維層、ポリウレタン発泡体、表側ガラス繊維層がこの順で積層接着されたものであることを特徴とするものである。

【0012】

(作用)

本発明の車両用成形天井によれば、基材側から染み出す接着剤を用いて、目付が10〜30g/m2である不織布、言い換えれば薄い不織布を介して基材と表面材とを接着結合している。そのため、比較的少ない量の接着剤があれば、基材側から染み出した接着剤が不織布に含浸すると共に、その一部が染み出して表面材の裏面に付着し、基材、不織布及び表面材の接着が行われる。例えば、目付がその範囲を外れる40g/m2である不織布を用いれば、接着剤を不織布に含浸させ、更に表面財の裏面に付着させるためには、比較的多い量の接着剤を使用しなければならないことになる。すると、製造ラインにおいて接着剤の使用量の誤差が多い方に現れた場合、その接着剤が表面材の裏面に留まらず表面にまで染み出る虞がある。その接着剤の表面への染み出しを防ぐために、接着剤を少なめに設定すれば、不織布と表面材の接着に必要な接着剤の量に対し不十分となる誤差が生じうる。そのように接着剤が少ない場合は、表面材の一部が浮き上がり凹凸状の模様となって現れることがある。ところが、本発明のような目付の範囲の不織布を用いれば、接着剤の量は少なくて済むので、接着剤の量的制御に誤差が生じても、表面材の表面に接着剤が染み出すことや、接着剤が不足して表面材が浮き上がることを防ぐことができる。

【発明の効果】

【0013】

本発明によれば、吸音性能に優れた車両用成形天井であって、表面材を美麗に保ちつつ、かつ成形天井の端末加工等において表皮材の巻き込み作業を容易に行いうる車両用成形天井を提供することができる。

【図面の簡単な説明】

【0014】

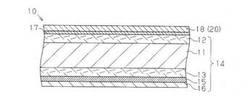

【図1】本発明の車両用成形天井の一部断面図。

【図2】本発明の車両用成形天井の別例の一部断面図。

【図3】(a)、(b)、(c)、(d)は基材の一部を除去して表皮巻き込み処理工程を順を追って説明する一部断面図。

【図4】本発明の車両用成形天井の製造方法を模式的に示す正面図。

【図5】従来技術の車両用成形天井の一部断面図。

【発明を実施するための形態】

【0015】

(第1の実施形態)

以下、本発明を具体化した車両用成形天井の実施形態を図1〜3を用いて説明する。なお、従来技術と同一の構成については、その説明において用いた同一の符号を用いるものとする。

【0016】

図1は、本実施形態の車両用成形天井10の一部を示した断面図である。同図の下から順に裏面材16、ホットメルトフィルム15、裏側ガラス繊維層13、ポリウレタン発泡体11及び表側ガラス繊維層12が積層されて基材14を構成している。本実施形態では、後に説明する製造方法において、軟質のポリウレタン発泡体11に含浸させた接着剤としての通常のMDI(ジフェニルメタン・ジイソシアネート)が、ポリウレタン発泡体11から染み出してその両面に裏側ガラス繊維層13及び表側ガラス繊維層12を接着している。更に、表側ガラス繊維層12の表側には不織布17及び表面材20が積層され、表側ガラス繊維層12を通過した接着剤が不織布17に含浸し、その一部が不織布17の表側に染み出し表面材20の裏面に付着している。また、裏側ガラス繊維層13の裏側と裏面材16とは溶融したホットメルトフィルム15を介して接着している。このようにして、車両用成形天井10は積層体として接着結合されている。なお、ホットメルトフィルム15は単層に限らず、ホットメルトフィルム15の裏側ガラス繊維層13側にホットメルトフィルム15の溶融温度よりも高い溶融温度のプラスチックフィルムを積層して用いることもできる。そのプラスチックフィルムは、通気止めの効果を有する層を基材14に形成することになる。その際、裏側ガラス繊維層13とホットメルトフィルム15との接着は、裏側ガラス繊維層13から染み出す接着剤B(図4に図示)により行われる。

【0017】

本実施形態の不織布17はPP(ポリプロピレン)繊維からなるスパンボンド不織布であり、その目付は20g/m2であり、その厚さは略0.2mmと薄い。従って、表側ガラス繊維層12を通過した接着剤が不織布17に含浸し、その一部が不織布17の表側に染み出し表面材20の裏面に付着して不織布17と表面材20とを接着するためには、表側ガラス繊維層12から染み出す接着剤の量は少量で十分である。

【0018】

本実施形態の表面材20は、PET(ポリエチレンテレフタレート)繊維からなる不織布18であって、その目付は180g/m2である。表面材20は吸音性能を持つものであるが、不織布17と基材14の間に音を反射するものが介在しないので、更に不織布17及び基材14の吸音性能が加わり、優れた吸音性能を有する成形天井を形成することになる。その吸音性能の一例を表1に示す。

【0019】

【表1】

ここに用いられた試験片は、上記表面材20を、上記不織布17を介して通常の基材14に積層し車両用成形天井10を形成した一部である。また、試験方法はJIS A 1405に準拠して行われた。表1に表されているように、各周波数に対する吸音率の数値が、本実施形態の車両用成形天井10は成形天井に求められる吸音性能を備えていることを示している。

【0020】

不織布17の好適な目付として20g/m2である実施例を示したが、接着剤が表面材20の表面に染み出さず、かつ不織布17と表面材20とが適切な接着強度で接着するために、不織布17の目付の範囲は10〜30g/m2であることが必須である。その目付の範囲にある不織布17を実施例とし、その範囲外にある不織布17を比較例として、車両用成形天井10としての種々評価を表2に表す。

【0021】

【表2】

ここで用いられた試験片は、表1に示す試験に用いられたものと同様の表面材20を用い、不織布17の目付を5〜150g/m2の範囲で七通りに変化させ、それぞれを通常の基材14に積層し車両用成形天井10を形成した一部である。その際、剥離強度はJIS K 6854 9−1に準拠して測定した。

【0022】

先ず、表2の各項目について説明する。剥離強度の50以上は、無理に剥離すると表面材20の材料破壊を伴うことを示し、5以下は、剥離が容易で強度の数値が測定不能なほど小さいことを示している。「基材の剥がし易さ」とは、基材14の一部を表面材20から手作業で除去する際の容易性を表し、×は表面材20の材料破壊等が起こりうる程度の困難さを示し、○は特に困難なこともなく作業できる様を示し、◎はほとんど力が必要ないほどに簡単に作業ができる様を示している。

【0023】

外観不良の評価は、「染み出し」については目視により、「表皮浮き」については目視と手触りによって行った。「染み出し」について、×は接着剤の染み出しにより模様が視認できる状態を表し、○は接着剤の染み出しが表面材20の表面から視認できない状態を表し、◎は表面材20の表面の状態が全く問題ない状態を示している。また、「表皮浮き」について、××は表面材20の略全面が基材14から浮いていることが手触りで確認できる状態を示し、×は表面材20の略全面に部分的浮き上がりのために凹凸模様が形成されている状態を示している。△は表面材20の一部に表皮の浮きによる凸部が現れることがある状態を示し、○は表面材20がプレス型のキャビティ面に沿った形状(意匠形状)を形成していている状態を示している。

【0024】

総合評価は、上記「基材の剥がし易さ」と「外観不良」とを合わせて評価し、×及び△は車両用成形天井10の不織布17としては採用し難く、○は採用し得ることを示す。比較例1は基材14の剥がし易さの項目のため総合評価も×となり、比較例2〜4は表皮浮きの評価により総合評価が△又は×となっている。不織布17の目付が10〜30g/m2の範囲にある実施例1〜3は、車両用成形天井10として○の評価を与えられることを示している。

【0025】

なお、表面材20は、上記実施形態で用いた表面材20に限らず、その目付が140〜220g/m2の範囲から適宜選択して用いることができる。表面材20の目付が140g/m2を下回ると、不織布17の目付が10g/m2であっても、接着剤の表面材20表面への染み出しの虞がある。また、表面材20の目付が220g/m2を上回ると、車両用成形天井10の表面材20としては重くなり、車両の軽量化を損ねる一因になるばかりかコストアップにもなり好ましくない。

【0026】

(表面材の別例)

上記実施形態では、表面材20として、PET繊維からなる不織布18を用いたが、表面材20はこれに限らない。例えば、図2に示すように、車室内に高級感を表現する場合等、表面材20としてPET繊維からなるトリコット28の裏面にPET繊維からなる不織布29がラミネートされたものであって、トリコット28の目付が80〜200g/m2であり、不織布29の目付が50〜150g/m2であるものも採用しうる。トリコット28の目付が80g/m2を下回り、不織布29の目付が50g/m2を下回れば、不織布17の目付が10g/m2であっても、接着剤の表面材20表面への染み出しの虞がある。また、トリコット28の目付が200g/m2を上回り、不織布29の目付が150g/m2を上回れば、車両用成形天井10の表面材20としては重くなり、車両の軽量化を損ねる一因になるばかりかコストアップにもなり好ましくない。なお、PET繊維からなるトリコット28の裏面材としては、PET繊維以外にPP又はPA(ポリアミド)繊維からなる不織布29を用いることができる。その場合、PP繊維又はPA繊維からなる不織布29の目付については、上記PET繊維からなる不織布29の場合と同様な範囲にあることが必要である。

【0027】

(トリミング加工)

上記目付が10〜30g/m2の範囲にある不織布17を用いた車両用成形天井10のトリミング加工において、表面材20を基材14の裏面に巻き込み接着固定する状況を、図3を用いて説明する。

【0028】

図3(a)は、基材14に不織布17及び表面材20が積層成形された天井材10bの端末の一部にカッターCを用いて切り込みをいれる直前の状態を示している。そして、図3(b)に示すように、切り込みが入った後、基材14の一部の基材片14aは基材14の端部26及び表面材20から切離され除去される。このとき、基材片14aと表面材20とは、目付が10〜30g/m2の範囲にある不織布17の部分で、容易に分離される。図3(c)に示すように、基材片14aと不織布17とが除去された後、表面材20の裏面に公知のウレタン系接着剤が塗布される。そして、図3(d)に示すように、その表面材20を基材14の裏面27側へ巻き込み、表面材20の裏面を端部26及び裏面27へ接着固定することで、トリミング加工が完成する。

【0029】

(製造方法)

上記実施形態の車両用成形天井10の製造方法について、別例で示した表面材20を用いる場合として、図4を用いて説明する。なお、以下に説明する製造方法においては、材料を連続的に供給するベルトコンベア方式の製造方法について説明するが、材料を予め所定寸法に裁断した後、それらを積層する製造方法を採用してもよい。特にポリウレタン発泡体11として軟質ポリウレタン発泡体を用いる場合は連続式の製造方法が適している。一方、ポリウレタン発泡体11として半硬質又は硬質ポリウレタン発泡体を用いる場合は、ポリウレタン発泡体11をロール状にして用意することが難しいので、平板状のポリウレタン発泡体11を所定寸法に裁断して積層する製造方法を採用するほうがよい。

【0030】

先ず、トリコット28の裏面に不織布29をフレームラミネート法により接着した表面材20を準備する。次に、ロールから巻き出される裏面材16の上にホットメルトフィルム15を積層し、下流に移動するホットメルトフィルム15の上に所定長さに裁断したガラス繊維を散布し裏側ガラス繊維層13とする。また、ロールから巻き出されたシート状の軟質のポリウレタン発泡体11を、通常のMDIからなる接着剤Bに浸漬し、ロールR1、R2間でポリウレタン発泡体11に対する接着剤Bの含浸量を所定量に制御する。その接着剤Bが含浸したポリウレタン発泡体11を裏側ガラス繊維層13の上に供給し、そのポリウレタン発泡体11の上に所定長さに裁断したガラス繊維を散布し表側ガラス繊維層12とする。そして、表側ガラス繊維層12の上に不織布17及び表面材20をこの順に積層してえられた積層材を所定長さに切断して積層体10aを得る。この積層体10aを加熱プレス型Pに投入して加熱プレス成形することにより、車両用成形天井10としてトリミング加工される前の天井材10bを得る。この加熱プレス成形において、ポリウレタン発泡体11に含浸した接着剤Bは、裏側ガラス繊維層13及び表側ガラス繊維層12に染み出し、更に不織布17に含浸した後、その一部が表面材20の裏面に付着し、加熱されることで硬化する。その際、同時に加熱されるホットメルトフィルム15は溶融して裏側ガラス繊維層13の裏面と裏面材16とを接着する。更に、この天井材10bに図3(a)を用いて説明したトリミング加工を施せば、車両用成形天井10が完成する。

【0031】

なお、上記実施形態ではポリウレタン発泡体11として軟質のポリウレタン発泡体を用いたが、半硬質又は硬質のポリウレタン発泡体を用いる場合は、接着剤Bは独立気泡が多いポリウレタン発泡体11の内部に染み込まない。そのため、ポリウレタン発泡体11に対する接着剤Bの供給は、ポリウレタン発泡体11の表面に塗布することにより行われる。

【0032】

従って、上記実施形態の車両用成形天井10及びその製造方法によれば、以下のような効果を得ることができる。

(1)上記実施形態では、不織布17の目付を10〜30g/m2の範囲にあるようにしたため、基材14から染み出した接着剤Bが不織布17に含浸すると共に、その一部が染み出して表面材20の裏面に付着し、基材14、不織布17及び表面材20を接着するとき、その染み出す接着剤の量を所定量に制御することができる。従って、表面材20の表面に接着剤が染み出すことを防ぐことができ、表面材20の表面を美麗に保つことができる。

【0033】

(2)上記実施形態では、不織布17の目付を10〜30g/m2の範囲にあるようにしたので、基材14の一部を、表面材20から剥がし、基材14の端末などから切離し除去する際、不織布17が容易に材料破壊し、表面材20の裏面に不織布17の凹凸面が残ることがない。そのため、表面材20の裏面に接着剤を塗布し、表面材20を基材14の裏面27に巻き込み接着固定するトリミング加工が安定的にでき、仕上げのきれいな車両用成形天井10を提供できる。

【0034】

(3)上記実施形態では、不織布17の目付に対して比較的重い目付の表面材20を用いているので、表面材20は、吸音性能を有するばかりか、不織布17から染み出した接着剤Bの許容量、即ち接着剤を内部に留めておくことができる量が多い。そのため、接着剤Bが表面材20の表面にまで染み出ることはないので、表面材20の表面を美麗に保つことができる。

【0035】

(4)上記実施形態では、表面材20としてPET繊維からなるトリコットの裏面にPET繊維からなる不織布がラミネートされたものを用いたので、高級感のある車両用成形天井10をできる。

【0036】

(5)上記実施形態では、不織布17の目付を10〜30g/m2の範囲にあるようにしたため、基材14から染み出した接着剤Bが不織布17に含浸すると共に、その一部が染み出して表面材20の裏面に付着し、基材14、不織布17及び表面材20を接着するとき、その接着を少ない量の接着剤で行うことができる。そのため、製造ラインにおける接着剤Bの制御が比較的容易となり、安定した接着剤Bの供給が可能な製造方法を提供できる。

【0037】

(変更例)

なお、前記両実施形態は以下のように変更してもよい。

・前記実施形態では、ポリウレタン発泡体11の両面にガラス繊維層を形成する際、所定長さに裁断したガラス繊維を供給(散布)するようにしたが、予めガラス繊維の不織布シートを形成した上で、それを供給するようにしてもよい。

・前記実施形態では、不織布17としてPP繊維からなるスパンボンド不織布を用いたが、不織布17は、これに限らず、一部が熱溶着され薄くても強い不織布、例えば合成繊維製のサーマルボンド不織布やメルトブロー式不織布等であってもよい。

【符号の説明】

【0038】

B…接着剤、10…車両用成形天井、11…ポリウレタン発泡体、12…表側ガラス繊維層、13…裏側ガラス繊維層、14…基材、15…ホットメルトフィルム、16…裏面材、17、18、29…不織布、20…表面材、27…裏面、28…トリコット。

【技術分野】

【0001】

本発明は、吸音性を有する車両用成形天井に関する。

【背景技術】

【0002】

自動車等の車両の天井には、車体の屋根の内側に天井材が取り付けられ、この天井材には断熱性や装飾性はもとより吸音性等の機能が必要とされている。

本出願人は、既に特許文献1に示すような積層材からなる車両用成形天井を提案している。その車両用成形天井は、図5に示すように、裏面材16、ホットメルトフィルム15、裏側ガラス繊維層13、ポリウレタン発泡体11、表側ガラス繊維層12がこの順で積層された積層構造の基材14を備え、その基材14の表面側(室内側)には吸音性能向上材21と表布24とが積層されている。吸音性能向上材21は、例えばポリプロピレン不織布からなり、表布24はポリエステル不織布等の表布素材22の裏面にアクリル樹脂系発泡体層23が積層されている。そして、基材14、吸音性能向上材21及び表布24がバインダーにより接着一体化されている。この構造からなる車両用成形天井40は、車室内からの音を吸収して反射しない効果を有し、静かな車室の実現に寄与している。

【0003】

また、上記の車両用成形天井とは基材の構造が異なるものではあるが、成形天井等に用いられるものとして車両用吸音材が提案されている(特許文献2参照)。この吸音材における基材は、例えばガラス繊維とPP繊維からなる材料を加熱軟化後にコールドプレス成形することにより形成され、その基材と表皮との間に嵩高で柔軟性を有する低密度不織布を介在させて吸音性を向上させている。

【0004】

一方、吸音性能には全く触れていないが、車両用成形天井において、端部や開口部におけるトリミング等の加工の際、基材から表皮材を剥がしやすくするために、基材と表皮材との間に不織布を介在させている例が開示されている(特許文献3参照)。その加工は、カッターナイフ等を用いて成形天井の裏面から基材に対して切り込みを入れ、表皮材を残して基材の一部を切離し、基材が除去された表皮材の裏面に接着剤を塗布し、その表皮材を基材の裏側に巻き込み接着することにより行われる。その製造方法における特に好ましい構成として、表皮材を、布帛、ウレタンフォームシート、不織布及び紙の順に積層する過程で、それぞれをフレームラミネート法により溶着して積層体として形成する例が開示されている。そして、基材と表皮材とを接着する接着剤が、紙の表面側に積層されている不織布等に染み込まないようになっている。また、紙の目付の範囲を5〜200g/m2とした上で、好ましい目付を25g/m2とし、不織布の目付の範囲を5〜200g/m2とした上で、好ましい目付を40g/m2としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−301539号公報([0022]、[0024]、[0025]を参照)

【特許文献2】特開2002−215169号公報([0031]、[0039]を参照)

【特許文献3】特開2007−030773号公報([0010]を参照)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記図5に示す成形天井の成形において、基材14、吸音性能向上材21及び表布24がバインダーにより接着一体化するようにしているので、基材14の一部を構成する表側ガラス繊維層12、吸音性能向上材21及び表布24の接着に用いられる接着剤が表布24の表面に染み出して外観を損ねることがないようにする必要がある。その点、特許文献1においては、アクリル樹脂系発泡体層23がバインダーの目止め効果を有している。しかし、アクリル樹脂系発泡体層23を表布素材22の裏面に形成する方法は、例えば、アクリルラテックスに発泡助剤や架橋剤等の添加剤を配合した樹脂原料を、ミキサー等で攪拌しながら空気を混入させ、表布素材22の裏面に吐出発泡して硬化させることにより行われている。そのため、少なからぬ工数がかかるというコスト上の問題を拭いきれない。

【0007】

特許文献2に開示されている車両用吸音材を成形天井として用いる場合、室内ランプ取付部等の開口部や端部をトリミングして表皮を基材の裏側に巻き込み接着固定する際、嵩高で柔軟性を有する低密度不織布の部分で分離することにより、表皮を残して基材の一部を除去することになる。この加工に先立つ成形天井の成形における基材と不織布の接着は、特に通気性を有する接着剤(クモの巣状ホットメルト)を用いる時、接着剤が不織布の表面に留まり、不織布に染み込むことがなく行われる。不織布は、接着剤が含浸していないので自然状態に近い。そのため、基材の一部を表皮から除去する際、不織布が材料破壊され分離される部分は一定せず、基材が除去された表皮の裏面は、不織布が不揃いな厚さの状態で残り、かつ不織布が毛羽立つこともある。従って、その裏面に接着剤を塗布し表皮を基材の裏面に接着固定する作業は、一定条件の作業になり難い。特に、不織布の目付を、特許文献2において好ましいとされる100〜400g/m2とすれば、厚さは3〜7mmとなるとされ、すると最大で6mm前後の段差が生じることもありうる。ちなみに、同文献において、表皮の目付は50〜100g/m2が好ましいとされている。

【0008】

一方、特許文献3の車両用成形天井の製造方法によれば、表皮材は各積層材をフレームラミネート法により溶着しており、非接着剤透過性の紙を用いていることから、不織布層は自然状態にあるため、特許文献2の場合と同様に、基材の一部を表皮材から除去することは容易にできると思われる。ところが、特許文献1において従来技術の問題点としてあげられ、音を反射するとして説明されているホットメルトフィルムと同様に、上記紙も音を吸収せず室内側に反射してしまうため、吸音効果が求められる車両用成形天井としては問題が残る。

【0009】

本発明は、このような問題に着目してなされたものであり、その目的とするところは、吸音性能に優れた車両用成形天井であって、表面材を美麗に保ちつつ、かつ成形天井の端末加工等において表皮材の巻き込み作業を容易に行いうる車両用成形天井を提供することにある。

【課題を解決するための手段】

【0010】

上記問題を解決するために請求項1に記載の車両用成形天井の発明は、ポリウレタン発泡体を含む積層構造の基材に不織布を介して表面材を積層し、前記ポリウレタン発泡体に含浸させた接着剤が、該ポリウレタン発泡体から染み出して前記基材、不織布及び表面材を接着一体化してなる車両用成形天井において、前記表面材は、PET繊維からなるトリコットの裏面にPP、PET又はPA繊維からなる不織布がラミネートされたものであって、前記トリコットの目付が80〜200g/m2であり、前記ラミネートされた不織布の目付が50〜150g/m2であり、前記基材と前記表面材の間に設けた前記不織布は、その目付が10〜30g/m2であり、前記ポリウレタン発泡体から染み出た接着剤が該不織布に含浸し、その一部が該不織布の表側に染み出して前記表面材が接着されたものであることを特徴とするものである。

【0011】

請求項2の発明は、請求項1に記載の車両用成形天井において、前記基材は、裏面材、ホットメルトフィルム、裏側ガラス繊維層、ポリウレタン発泡体、表側ガラス繊維層がこの順で積層接着されたものであることを特徴とするものである。

【0012】

(作用)

本発明の車両用成形天井によれば、基材側から染み出す接着剤を用いて、目付が10〜30g/m2である不織布、言い換えれば薄い不織布を介して基材と表面材とを接着結合している。そのため、比較的少ない量の接着剤があれば、基材側から染み出した接着剤が不織布に含浸すると共に、その一部が染み出して表面材の裏面に付着し、基材、不織布及び表面材の接着が行われる。例えば、目付がその範囲を外れる40g/m2である不織布を用いれば、接着剤を不織布に含浸させ、更に表面財の裏面に付着させるためには、比較的多い量の接着剤を使用しなければならないことになる。すると、製造ラインにおいて接着剤の使用量の誤差が多い方に現れた場合、その接着剤が表面材の裏面に留まらず表面にまで染み出る虞がある。その接着剤の表面への染み出しを防ぐために、接着剤を少なめに設定すれば、不織布と表面材の接着に必要な接着剤の量に対し不十分となる誤差が生じうる。そのように接着剤が少ない場合は、表面材の一部が浮き上がり凹凸状の模様となって現れることがある。ところが、本発明のような目付の範囲の不織布を用いれば、接着剤の量は少なくて済むので、接着剤の量的制御に誤差が生じても、表面材の表面に接着剤が染み出すことや、接着剤が不足して表面材が浮き上がることを防ぐことができる。

【発明の効果】

【0013】

本発明によれば、吸音性能に優れた車両用成形天井であって、表面材を美麗に保ちつつ、かつ成形天井の端末加工等において表皮材の巻き込み作業を容易に行いうる車両用成形天井を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の車両用成形天井の一部断面図。

【図2】本発明の車両用成形天井の別例の一部断面図。

【図3】(a)、(b)、(c)、(d)は基材の一部を除去して表皮巻き込み処理工程を順を追って説明する一部断面図。

【図4】本発明の車両用成形天井の製造方法を模式的に示す正面図。

【図5】従来技術の車両用成形天井の一部断面図。

【発明を実施するための形態】

【0015】

(第1の実施形態)

以下、本発明を具体化した車両用成形天井の実施形態を図1〜3を用いて説明する。なお、従来技術と同一の構成については、その説明において用いた同一の符号を用いるものとする。

【0016】

図1は、本実施形態の車両用成形天井10の一部を示した断面図である。同図の下から順に裏面材16、ホットメルトフィルム15、裏側ガラス繊維層13、ポリウレタン発泡体11及び表側ガラス繊維層12が積層されて基材14を構成している。本実施形態では、後に説明する製造方法において、軟質のポリウレタン発泡体11に含浸させた接着剤としての通常のMDI(ジフェニルメタン・ジイソシアネート)が、ポリウレタン発泡体11から染み出してその両面に裏側ガラス繊維層13及び表側ガラス繊維層12を接着している。更に、表側ガラス繊維層12の表側には不織布17及び表面材20が積層され、表側ガラス繊維層12を通過した接着剤が不織布17に含浸し、その一部が不織布17の表側に染み出し表面材20の裏面に付着している。また、裏側ガラス繊維層13の裏側と裏面材16とは溶融したホットメルトフィルム15を介して接着している。このようにして、車両用成形天井10は積層体として接着結合されている。なお、ホットメルトフィルム15は単層に限らず、ホットメルトフィルム15の裏側ガラス繊維層13側にホットメルトフィルム15の溶融温度よりも高い溶融温度のプラスチックフィルムを積層して用いることもできる。そのプラスチックフィルムは、通気止めの効果を有する層を基材14に形成することになる。その際、裏側ガラス繊維層13とホットメルトフィルム15との接着は、裏側ガラス繊維層13から染み出す接着剤B(図4に図示)により行われる。

【0017】

本実施形態の不織布17はPP(ポリプロピレン)繊維からなるスパンボンド不織布であり、その目付は20g/m2であり、その厚さは略0.2mmと薄い。従って、表側ガラス繊維層12を通過した接着剤が不織布17に含浸し、その一部が不織布17の表側に染み出し表面材20の裏面に付着して不織布17と表面材20とを接着するためには、表側ガラス繊維層12から染み出す接着剤の量は少量で十分である。

【0018】

本実施形態の表面材20は、PET(ポリエチレンテレフタレート)繊維からなる不織布18であって、その目付は180g/m2である。表面材20は吸音性能を持つものであるが、不織布17と基材14の間に音を反射するものが介在しないので、更に不織布17及び基材14の吸音性能が加わり、優れた吸音性能を有する成形天井を形成することになる。その吸音性能の一例を表1に示す。

【0019】

【表1】

ここに用いられた試験片は、上記表面材20を、上記不織布17を介して通常の基材14に積層し車両用成形天井10を形成した一部である。また、試験方法はJIS A 1405に準拠して行われた。表1に表されているように、各周波数に対する吸音率の数値が、本実施形態の車両用成形天井10は成形天井に求められる吸音性能を備えていることを示している。

【0020】

不織布17の好適な目付として20g/m2である実施例を示したが、接着剤が表面材20の表面に染み出さず、かつ不織布17と表面材20とが適切な接着強度で接着するために、不織布17の目付の範囲は10〜30g/m2であることが必須である。その目付の範囲にある不織布17を実施例とし、その範囲外にある不織布17を比較例として、車両用成形天井10としての種々評価を表2に表す。

【0021】

【表2】

ここで用いられた試験片は、表1に示す試験に用いられたものと同様の表面材20を用い、不織布17の目付を5〜150g/m2の範囲で七通りに変化させ、それぞれを通常の基材14に積層し車両用成形天井10を形成した一部である。その際、剥離強度はJIS K 6854 9−1に準拠して測定した。

【0022】

先ず、表2の各項目について説明する。剥離強度の50以上は、無理に剥離すると表面材20の材料破壊を伴うことを示し、5以下は、剥離が容易で強度の数値が測定不能なほど小さいことを示している。「基材の剥がし易さ」とは、基材14の一部を表面材20から手作業で除去する際の容易性を表し、×は表面材20の材料破壊等が起こりうる程度の困難さを示し、○は特に困難なこともなく作業できる様を示し、◎はほとんど力が必要ないほどに簡単に作業ができる様を示している。

【0023】

外観不良の評価は、「染み出し」については目視により、「表皮浮き」については目視と手触りによって行った。「染み出し」について、×は接着剤の染み出しにより模様が視認できる状態を表し、○は接着剤の染み出しが表面材20の表面から視認できない状態を表し、◎は表面材20の表面の状態が全く問題ない状態を示している。また、「表皮浮き」について、××は表面材20の略全面が基材14から浮いていることが手触りで確認できる状態を示し、×は表面材20の略全面に部分的浮き上がりのために凹凸模様が形成されている状態を示している。△は表面材20の一部に表皮の浮きによる凸部が現れることがある状態を示し、○は表面材20がプレス型のキャビティ面に沿った形状(意匠形状)を形成していている状態を示している。

【0024】

総合評価は、上記「基材の剥がし易さ」と「外観不良」とを合わせて評価し、×及び△は車両用成形天井10の不織布17としては採用し難く、○は採用し得ることを示す。比較例1は基材14の剥がし易さの項目のため総合評価も×となり、比較例2〜4は表皮浮きの評価により総合評価が△又は×となっている。不織布17の目付が10〜30g/m2の範囲にある実施例1〜3は、車両用成形天井10として○の評価を与えられることを示している。

【0025】

なお、表面材20は、上記実施形態で用いた表面材20に限らず、その目付が140〜220g/m2の範囲から適宜選択して用いることができる。表面材20の目付が140g/m2を下回ると、不織布17の目付が10g/m2であっても、接着剤の表面材20表面への染み出しの虞がある。また、表面材20の目付が220g/m2を上回ると、車両用成形天井10の表面材20としては重くなり、車両の軽量化を損ねる一因になるばかりかコストアップにもなり好ましくない。

【0026】

(表面材の別例)

上記実施形態では、表面材20として、PET繊維からなる不織布18を用いたが、表面材20はこれに限らない。例えば、図2に示すように、車室内に高級感を表現する場合等、表面材20としてPET繊維からなるトリコット28の裏面にPET繊維からなる不織布29がラミネートされたものであって、トリコット28の目付が80〜200g/m2であり、不織布29の目付が50〜150g/m2であるものも採用しうる。トリコット28の目付が80g/m2を下回り、不織布29の目付が50g/m2を下回れば、不織布17の目付が10g/m2であっても、接着剤の表面材20表面への染み出しの虞がある。また、トリコット28の目付が200g/m2を上回り、不織布29の目付が150g/m2を上回れば、車両用成形天井10の表面材20としては重くなり、車両の軽量化を損ねる一因になるばかりかコストアップにもなり好ましくない。なお、PET繊維からなるトリコット28の裏面材としては、PET繊維以外にPP又はPA(ポリアミド)繊維からなる不織布29を用いることができる。その場合、PP繊維又はPA繊維からなる不織布29の目付については、上記PET繊維からなる不織布29の場合と同様な範囲にあることが必要である。

【0027】

(トリミング加工)

上記目付が10〜30g/m2の範囲にある不織布17を用いた車両用成形天井10のトリミング加工において、表面材20を基材14の裏面に巻き込み接着固定する状況を、図3を用いて説明する。

【0028】

図3(a)は、基材14に不織布17及び表面材20が積層成形された天井材10bの端末の一部にカッターCを用いて切り込みをいれる直前の状態を示している。そして、図3(b)に示すように、切り込みが入った後、基材14の一部の基材片14aは基材14の端部26及び表面材20から切離され除去される。このとき、基材片14aと表面材20とは、目付が10〜30g/m2の範囲にある不織布17の部分で、容易に分離される。図3(c)に示すように、基材片14aと不織布17とが除去された後、表面材20の裏面に公知のウレタン系接着剤が塗布される。そして、図3(d)に示すように、その表面材20を基材14の裏面27側へ巻き込み、表面材20の裏面を端部26及び裏面27へ接着固定することで、トリミング加工が完成する。

【0029】

(製造方法)

上記実施形態の車両用成形天井10の製造方法について、別例で示した表面材20を用いる場合として、図4を用いて説明する。なお、以下に説明する製造方法においては、材料を連続的に供給するベルトコンベア方式の製造方法について説明するが、材料を予め所定寸法に裁断した後、それらを積層する製造方法を採用してもよい。特にポリウレタン発泡体11として軟質ポリウレタン発泡体を用いる場合は連続式の製造方法が適している。一方、ポリウレタン発泡体11として半硬質又は硬質ポリウレタン発泡体を用いる場合は、ポリウレタン発泡体11をロール状にして用意することが難しいので、平板状のポリウレタン発泡体11を所定寸法に裁断して積層する製造方法を採用するほうがよい。

【0030】

先ず、トリコット28の裏面に不織布29をフレームラミネート法により接着した表面材20を準備する。次に、ロールから巻き出される裏面材16の上にホットメルトフィルム15を積層し、下流に移動するホットメルトフィルム15の上に所定長さに裁断したガラス繊維を散布し裏側ガラス繊維層13とする。また、ロールから巻き出されたシート状の軟質のポリウレタン発泡体11を、通常のMDIからなる接着剤Bに浸漬し、ロールR1、R2間でポリウレタン発泡体11に対する接着剤Bの含浸量を所定量に制御する。その接着剤Bが含浸したポリウレタン発泡体11を裏側ガラス繊維層13の上に供給し、そのポリウレタン発泡体11の上に所定長さに裁断したガラス繊維を散布し表側ガラス繊維層12とする。そして、表側ガラス繊維層12の上に不織布17及び表面材20をこの順に積層してえられた積層材を所定長さに切断して積層体10aを得る。この積層体10aを加熱プレス型Pに投入して加熱プレス成形することにより、車両用成形天井10としてトリミング加工される前の天井材10bを得る。この加熱プレス成形において、ポリウレタン発泡体11に含浸した接着剤Bは、裏側ガラス繊維層13及び表側ガラス繊維層12に染み出し、更に不織布17に含浸した後、その一部が表面材20の裏面に付着し、加熱されることで硬化する。その際、同時に加熱されるホットメルトフィルム15は溶融して裏側ガラス繊維層13の裏面と裏面材16とを接着する。更に、この天井材10bに図3(a)を用いて説明したトリミング加工を施せば、車両用成形天井10が完成する。

【0031】

なお、上記実施形態ではポリウレタン発泡体11として軟質のポリウレタン発泡体を用いたが、半硬質又は硬質のポリウレタン発泡体を用いる場合は、接着剤Bは独立気泡が多いポリウレタン発泡体11の内部に染み込まない。そのため、ポリウレタン発泡体11に対する接着剤Bの供給は、ポリウレタン発泡体11の表面に塗布することにより行われる。

【0032】

従って、上記実施形態の車両用成形天井10及びその製造方法によれば、以下のような効果を得ることができる。

(1)上記実施形態では、不織布17の目付を10〜30g/m2の範囲にあるようにしたため、基材14から染み出した接着剤Bが不織布17に含浸すると共に、その一部が染み出して表面材20の裏面に付着し、基材14、不織布17及び表面材20を接着するとき、その染み出す接着剤の量を所定量に制御することができる。従って、表面材20の表面に接着剤が染み出すことを防ぐことができ、表面材20の表面を美麗に保つことができる。

【0033】

(2)上記実施形態では、不織布17の目付を10〜30g/m2の範囲にあるようにしたので、基材14の一部を、表面材20から剥がし、基材14の端末などから切離し除去する際、不織布17が容易に材料破壊し、表面材20の裏面に不織布17の凹凸面が残ることがない。そのため、表面材20の裏面に接着剤を塗布し、表面材20を基材14の裏面27に巻き込み接着固定するトリミング加工が安定的にでき、仕上げのきれいな車両用成形天井10を提供できる。

【0034】

(3)上記実施形態では、不織布17の目付に対して比較的重い目付の表面材20を用いているので、表面材20は、吸音性能を有するばかりか、不織布17から染み出した接着剤Bの許容量、即ち接着剤を内部に留めておくことができる量が多い。そのため、接着剤Bが表面材20の表面にまで染み出ることはないので、表面材20の表面を美麗に保つことができる。

【0035】

(4)上記実施形態では、表面材20としてPET繊維からなるトリコットの裏面にPET繊維からなる不織布がラミネートされたものを用いたので、高級感のある車両用成形天井10をできる。

【0036】

(5)上記実施形態では、不織布17の目付を10〜30g/m2の範囲にあるようにしたため、基材14から染み出した接着剤Bが不織布17に含浸すると共に、その一部が染み出して表面材20の裏面に付着し、基材14、不織布17及び表面材20を接着するとき、その接着を少ない量の接着剤で行うことができる。そのため、製造ラインにおける接着剤Bの制御が比較的容易となり、安定した接着剤Bの供給が可能な製造方法を提供できる。

【0037】

(変更例)

なお、前記両実施形態は以下のように変更してもよい。

・前記実施形態では、ポリウレタン発泡体11の両面にガラス繊維層を形成する際、所定長さに裁断したガラス繊維を供給(散布)するようにしたが、予めガラス繊維の不織布シートを形成した上で、それを供給するようにしてもよい。

・前記実施形態では、不織布17としてPP繊維からなるスパンボンド不織布を用いたが、不織布17は、これに限らず、一部が熱溶着され薄くても強い不織布、例えば合成繊維製のサーマルボンド不織布やメルトブロー式不織布等であってもよい。

【符号の説明】

【0038】

B…接着剤、10…車両用成形天井、11…ポリウレタン発泡体、12…表側ガラス繊維層、13…裏側ガラス繊維層、14…基材、15…ホットメルトフィルム、16…裏面材、17、18、29…不織布、20…表面材、27…裏面、28…トリコット。

【特許請求の範囲】

【請求項1】

ポリウレタン発泡体を含む積層構造の基材に不織布を介して表面材を積層し、前記ポリウレタン発泡体に含浸させた接着剤が、該ポリウレタン発泡体から染み出して前記基材、不織布及び表面材を接着一体化してなる車両用成形天井において、

前記表面材は、PET繊維からなるトリコットの裏面にPP、PET又はPA繊維からなる不織布がラミネートされたものであって、前記トリコットの目付が80〜200g/m2であり、前記ラミネートされた不織布の目付が50〜150g/m2であり、

前記基材と前記表面材の間に設けた前記不織布は、その目付が10〜30g/m2であり、前記ポリウレタン発泡体から染み出た接着剤が該不織布に含浸し、その一部が該不織布の表側に染み出して前記表面材が接着されたものであることを特徴とする車両用成形天井。

【請求項2】

前記基材は、裏面材、ホットメルトフィルム、裏側ガラス繊維層、ポリウレタン発泡体、表側ガラス繊維層がこの順で積層接着されたものであることを特徴とする請求項1に記載の車両用成形天井。

【請求項1】

ポリウレタン発泡体を含む積層構造の基材に不織布を介して表面材を積層し、前記ポリウレタン発泡体に含浸させた接着剤が、該ポリウレタン発泡体から染み出して前記基材、不織布及び表面材を接着一体化してなる車両用成形天井において、

前記表面材は、PET繊維からなるトリコットの裏面にPP、PET又はPA繊維からなる不織布がラミネートされたものであって、前記トリコットの目付が80〜200g/m2であり、前記ラミネートされた不織布の目付が50〜150g/m2であり、

前記基材と前記表面材の間に設けた前記不織布は、その目付が10〜30g/m2であり、前記ポリウレタン発泡体から染み出た接着剤が該不織布に含浸し、その一部が該不織布の表側に染み出して前記表面材が接着されたものであることを特徴とする車両用成形天井。

【請求項2】

前記基材は、裏面材、ホットメルトフィルム、裏側ガラス繊維層、ポリウレタン発泡体、表側ガラス繊維層がこの順で積層接着されたものであることを特徴とする請求項1に記載の車両用成形天井。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−79073(P2013−79073A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−280844(P2012−280844)

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2007−310468(P2007−310468)の分割

【原出願日】平成19年11月30日(2007.11.30)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2007−310468(P2007−310468)の分割

【原出願日】平成19年11月30日(2007.11.30)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]