車両用樹脂部材と樹脂製クランプとの取付構造

【課題】 車両用樹脂部材に取り付けられる樹脂製クランプが、一定の保持力で保持されるようにすることである。

【解決手段】 樹脂材より成るロアバックコネクタホルダ100の所定位置にクランプ取付部2を形成する。このクランプ取付部2にプレート支持部6と溝形成枠部9とによって形成される溝部11に、L字状に屈曲された金属プレート3を差し込み、その屈曲部3aをクランプ取付部2の爪部12の下方に配置させる。クランプ取付部2の溝部11に抜止め状態で差し込まれた金属プレート3の長孔16に、クランプ本体部22に設けられた一対の係止片23を係止させることにより、ロアバックコネクタホルダ100とクランプ4とを連結する。

【解決手段】 樹脂材より成るロアバックコネクタホルダ100の所定位置にクランプ取付部2を形成する。このクランプ取付部2にプレート支持部6と溝形成枠部9とによって形成される溝部11に、L字状に屈曲された金属プレート3を差し込み、その屈曲部3aをクランプ取付部2の爪部12の下方に配置させる。クランプ取付部2の溝部11に抜止め状態で差し込まれた金属プレート3の長孔16に、クランプ本体部22に設けられた一対の係止片23を係止させることにより、ロアバックコネクタホルダ100とクランプ4とを連結する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両に使用される樹脂部材と樹脂製クランプとの取付構造に関するものである。

【背景技術】

【0002】

図1及び図2に示されるように、車両(例えば、自動車)の樹脂部材(例えば、ロアバックコネクタホルダ)の周縁部にクランプ取付部が設けられていて、このクランプ取付部に樹脂材より成るクランプを介してセンサが取り付けられる。このクランプは、走行中の車両の振動等によって抜け出ることがないように、所定以上の保持力をもって取り付けられることが必要である。また、クランプがロアバックコネクタホルダに取り付けられるときの取付け力は、できるだけ小さい方が望ましい。この種の取付構造として、特許文献1に開示されるものが存している。

【0003】

従来のロアバックコネクタホルダは金属より成るものであった。このため、クランプの保持力は十分に大きかった。しかし、軽量化のために、ロアバックコネクタホルダが樹脂部材に変更されることとなった。ここで、樹脂部材は金属部材よりもはるかに変形し易い。このため、従来の取付構造ではクランプの保持力が低下し、車両の走行中に抜けてしまうおそれが生じている。

【特許文献1】特開2002−349526号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記した不具合に鑑み、車両に使用される樹脂部材に取り付けられる樹脂製クランプが、一定の保持力で保持されるようにすることを課題としている。

【課題を解決するための手段及び発明の効果】

【0005】

上記した課題を解決するための本発明は、

樹脂材より成る車両部材に、金属プレートを介して樹脂材より成るクランプを取り付ける取付構造であって、

前記クランプの本体部には、外周部分が切れ目によって前記本体部から分離してその外周面よりも外方に突出し、回動支点部を支点として前記本体部の軸線方向と直交する方向に弾性変形可能な係止片が設けられ、

前記金属プレートには、前記クランプの係止片を弾性変形させながら挿入し、前記係止片を通過させた状態で弾性復元させて係止する係止孔が設けられ、

前記クランプと前記車両部材とは、前記車両部材に設けられた金属プレート取付部に取り付けられた金属プレートの係止孔にクランプの本体部が挿入され、その係止片が前記金属プレートの係止孔に係止されることによって一体に取り付けられることを特徴としている。

【0006】

具体的には、前記金属プレート取付部は、枠状に形成されたプレート支持部と、前記プレート支持部において、前記金属プレートが差し込まれる入口部を除く外周縁部に溝部を形成する溝形成枠部と、前記入口部から前記溝部に差し込まれた金属プレートが抜けることを防止するための抜止め部とを備え、

前記金属プレートは、前記プレート支持部と前記溝形成枠部との間に形成された溝部に差し込まれ、前記抜止め部によって前記溝部に抜止め状態で取り付けられる。

【0007】

樹脂製の車両部材に設けられたクランプ取付部に、金属プレートを介して樹脂の製クランプが取り付けられる。金属プレートは樹脂部材よりも変形するおそれが極めて小さいため、樹脂製の車両部材に直接に取り付ける場合と比較してクランプの保持力が高められる。また、金属プレートは、樹脂部材に設けられた抜止め部により、樹脂部材から抜け出ることが防止されているうえ、金属プレートを付加することによる重量の増加は僅かである。そして、クランプの形状を変更する必要がないため、従来と同一のクランプを使用できる。

【0008】

前記車両部材と前記プレート支持部とは、それらに交差して設けられた接続部によって接続され、

前記金属プレートはその一端側が前記溝部に差し込まれたとき、その他端側は前記接続部に配置されるように屈曲され、

前記抜止め部は前記車両部材から突出して設けられ、前記金属プレートの一端側が溝部に差し込まれてその他端側が前記接続部に配置された状態で、前記金属プレートの他端側に重なって配置されるように設けることができる。

【0009】

屈曲された金属プレートの他端側と抜止め部とが重なって配置されることにより、金属プレートの抜止めが図られる。金属プレートが屈曲されているため、前後方向を間違えるおそれが小さくなり、誤組付が防止される。

【0010】

そして、前記抜止め部における前記車両部材からの突出長は、前記金属プレートの差込み方向に徐々に大となる傾斜面となっていて、

前記抜止め部は、その突出長が短い側に設けられた回動支点部を中心に弾性変形可能に設けられていて、

前記金属プレートは、その他端側が前記抜止め部の傾斜面と当接することによって前記抜止め部を弾性変形させながら差し込まれるようにすることができる。

【0011】

金属プレートが差し込まれるとき、その他端側と抜止め部とが当接することにより、抜止め部が弾性変形する。即ち、金属プレートを差し込むだけで抜止め部を弾性変形させることができるため、その作業が容易である。

【0012】

また、前記車両部材には前記抜止め部における最も大である突出長よりも小さい突出長を有するガイド部が、前記金属プレートの差込み方向に沿って設けることもできる。

【0013】

これにより、ガイド部によってガイドさせながら金属プレートを溝部に差し込むことができ、金属プレートを確実に差し込むことができる。

【0014】

そして、前記金属プレートの係止孔は、前記車両部材が車両に取り付けられた状態で水平面に対して斜めになるように設けてもよい。

【0015】

これにより、クランプの本体部に貯留される雨水等を排出が容易となる。

【0016】

更に、前記金属プレートの係止孔は、前記クランプの本体部が挿入される方向と同じ側から打ち抜かれることによって成形することが望ましい。

【0017】

これにより、金属プレートにおいて、クランプの係止片と係止される係止孔の周縁部に、打抜きに伴う「だれ」が形成されにくくなり、金属プレートの係止孔に挿入されたクランプの保持力がより高められる。

【発明を実施するための最良の形態】

【0018】

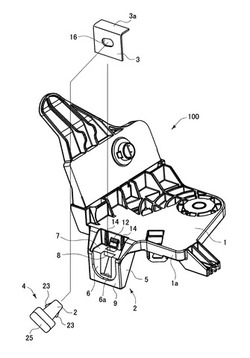

本発明の実施例について説明する。図1は本実施例のロアバックコネクタホルダ100のクランプ取付部2から、金属プレート3とクランプ4とを分離させた状態の斜視図、図2はクランプ取付部2に、金属プレート3を介してクランプ4が取り付けられた状態の側面断面図、図3の(a)はクランプ取付部2の平面図、(b)は同じく正面図、図4はクランプ取付部2と金属プレート3の側面断面図である。

【実施例1】

【0019】

本明細書では、車両部材がロアバックコネクタホルダ100の場合について説明する。図1及び図2に示されるように、ロアバックコネクタホルダ100は車両の後部に内装される部品であり、樹脂材より成るプレート状のホルダ本体部1の周壁部1aにクランプ取付部2が設けられている。このクランプ取付部2に金属プレート3が差し込まれ、金属プレート3にクランプ4を介してセンサ(図示せず)が取り付けられる。

【0020】

本実施例のクランプ取付部2について説明する。ホルダ本体部1の周縁部1aから所定間隔をおいて、一対の側壁部5が突出されている。一対の側壁部5の間には、それらの内壁面を接続する形でプレート支持部6が設けられている。プレート支持部6は、一対の側壁部5よりも内側(ホルダ本体部1の周壁部1a寄り)に配置されていて、プレート支持部6と周壁部1aとは、それらと直交する形で設けられた接続部7によって接続されている。プレート支持部6には、クランプ4との干渉を回避するために方形状の窓部6aが形成されているとともに、窓部6aを形成することによって低下したプレート支持部6の剛性を補強するために、窓部7の内壁面を接続するリブ8が設けられている。

【0021】

一対の側壁部5の正面部には、プレート支持部6の上部を除く外周縁に重なる形で、溝形成枠部9がプレート支持部6と連続して成形されている。このため、プレート支持部6の正面部と溝形成枠部9との背面部との間には、所定間隔eの溝部11が形成されている。溝部11の上部は開放されていて、金属プレート(後述)を差し込むための入口部11aとなっている。溝部11の間隔eは、金属プレート3の厚みtよりも少し狭い。このため、溝部11に差し込まれた金属プレート3の周縁部は、プレート支持部6と溝形成枠部9とによって押圧されて保持される。

【0022】

一対の側壁部5の間には、ホルダ本体部1の周壁部1aから手前側に向かって爪部12が突出して設けられている。爪部12における周壁部1aからの突出長は、プレート支持部6に接近するほど大きくなる傾斜面13となっている。爪部12と周壁部1aとの間には空間部10が設けられている。このため、爪部12は、爪部12の基端部12a(爪部12と周壁部1aとを連結する部分)を支点として回動(弾性変形)可能である。また、爪部12の下端部は、金属プレート3の屈曲部3a(後述)の先端部を配置させるために切除されて、切欠部12bが形成されている。なお、接続部7には、爪部12に空間部10を形成するときに、型(スライドコア)を挿入・退避させるための逃し孔7aが設けられている。

【0023】

図2ないし図5に示されるように、正面視における爪部12の両側には、一対のガイド部14が周壁部1aから手前側に向かって突出する形で設けられている。一対のガイド部14の突出長は、爪部12の基端部の突出長よりも大きく、爪部12の頂部の突出長よりも小さい。金属プレート3がクランプ取付部2の溝部11に差し込まれるとき、屈曲部3aの先端面が一対のガイド部14にガイドされながら差し込まれる。このため、金属プレート3を溝部11に差し込む作業が容易、かつ確実である。そして、図5の(b)に示されるように、金属プレート3の屈曲部3aの先端面と爪部12の頂部とが当接すると、爪部12が押し込まれて基端部12aを支点として矢印15の方向に弾性変形する。更に金属プレート3が差し込まれて、図2に示されるように、屈曲部3aの先端面が爪部12の頂部を超えると、屈曲部3aの先端面は、爪部12の切欠部12bに配置される。これにより、爪部12が弾性復元し、矢印15と逆方向に回動される。この状態で、爪部12の頂部は、金属プレート3の屈曲部3aの上方に重なり状態で配置されるため、溝部11に差し込まれた金属プレート3の抜止めが図られる。

【0024】

次に、図4及び図5を参照しながら、金属プレート3について説明する。この金属プレート3は、薄い金属板を断面略L字状に屈曲させたものであり、ロアバックコネクタホルダ100の大きさよりもはるかに小さい。金属プレート3の正面部には、クランプ4を挿通させるための長孔16(例えば、7×12の長孔)が斜めに設けられている。

【0025】

この金属プレート3は、図6の(a)〜(c)に示されるようにして成形される。即ち、型17に載置された金属板18(金属プレート原体)に対して上方から下降するパンチ19によって長孔16が打ち抜かれる。打ち抜かれた長孔16のスラグ21は、型17に設けられた逃し穴17aに落下される。そして、金属板18の端部18aが下方に折り曲げられて、屈曲部3aが成形される。

【0026】

ここで、図6の(c)に示されるように、金属板18の端部18aは、金属板18に対して最初にパンチ19が接触する面と反対側に折り曲げることが望ましい。なぜならば、成形された金属プレート3に対して、パンチ19が打ち込まれるのと同じ方向からクランプ4のクランプ本体部22が挿入され、一対の係止片23が金属プレート3の長孔16に係止される(図2参照)。成形後の長孔16の「だれ24」は、パンチ19が最初に接触する側の面の周縁部に発生しやすく、その反対側の面の周縁部には発生しにくい。このため、金属板18の端部18aを、だれ24の発生が少ない面の側に向かって折り曲げることにより、一対の係止片23と金属プレート3の長孔16との係止をより確実なものとすることができる(換言すれば、金属プレート3の長孔16に挿入されたクランプ4が抜けにくくなる)。

【0027】

次に、図7を参照しながら、本実施例のクランプ4について説明する。本実施例のクランプ4は樹脂材より成り、センサ(図示せず)が取り付けられるキャップ部25と、金属プレート3を介してロアバックコネクタホルダ100のクランプ取付部2に取り付けられるクランプ本体部22とを備えている。クランプ本体部22は有底筒状となっており、平面視におけるほぼ中央部に、補強のための支柱26が立設されている。クランプ本体部22には、一対の係止片23が、軸線27を挟んで対称形状に設けられている。各係止片23は、クランプ本体部22の端部(図7の(a)においては、左端部)から、所定間隔をおいて軸線19の方向に設けられた一対の切れ目28によってクランプ本体部22から分離しており、その頂部23aは、クランプ本体部22の外周面よりも外方に突出している。このため、各係止片23の頂部23aと基端部29(クランプ本体部22と各係止片23とを連結する部分)との間には、下方(クランプ本体部22の先端部)に向かってクランプ本体部22からの突出長が徐々に小さくなる傾斜面31が形成されている。そして、一対の係止片23は、基端部29を支点として回動(弾性変形)可能である。

【0028】

クランプ本体部22の底部の長さL1及び幅W1は、金属プレート3(図7の(c)において、二点鎖線で示す)の長孔16の長さL2及び幅W2よりも少し小さい。また、クランプ本体部22の一対の係止片23における頂部23aどうしの長さL3は、金属プレート3の長孔16の長さL2よりも長い。このため、金属プレート3の長孔16に挿入されたクランプ本体部22は、各係止片23の傾斜面31に当接し、互いに接近する形で弾性変形される。そして、金属プレート3の長孔16が一対の係止片23の頂部23aを超えると、一対の係止片23と金属プレート3の長孔16との当接が解放され、一対の係止片23は、互いに離隔する形で弾性復元される。これにより、クランプ本体部22の一対の係止片23が、金属プレート3の長孔16に抜止め状態で保持される。

【0029】

本実施例のロアバックコネクタホルダ100に、金属プレート3を介してクランプ4を固定するときの作用について説明する。図4及び図5に示されるように、クランプ取付部2の上方から金属プレート3が溝部11に差し込まれる。金属プレート3は、屈曲部3aをホルダ本体部1の周壁部1aの側に向けて差し込まれる。このため、金属プレート3の取付け方向を間違えるおそれが小さくなり、誤組付けが防止される。金属プレート3は、プレート支持部6と溝形成枠部9とに挟まれながら差し込まれるとともに、屈曲部3aの先端面が一対のガイド部14によってガイドされながら差し込まれる。このため、金属プレート3を溝部11にスムーズに差し込むことができる。金属プレート3を更に差し込むと、金属プレート3の屈曲部3aが爪部12を弾性変形させる(図5の(b)参照)。爪部12に空間部10が設けられているため、爪部12を容易に弾性変形させることができる。

【0030】

図2に示されるように、金属プレート3が爪部12の頂部12aを超えて差し込まれると、金属プレート3の屈曲部3aの先端面は、爪部12の切欠部12bに配置される。これにより、爪部12は矢印15の反対方向に弾性復元する。この状態で爪部12の頂部12aは、金属プレート3の屈曲部3aの上方に重なる形で配置されるため、金属プレート3が溝部11から抜け出ることが防止される。

【0031】

続いて、図1及び図2に示されるように、金属プレート3の長孔16にクランプ4のクランプ本体部22が挿入される。このとき、一対の係止片23の頂部23aが金属プレート3の長孔16の内周面に当接して押圧されることにより、それらの基端部29を支点として弾性変形し、互いに接近する方向に回動する。一対の係止片23の頂部23aが、金属プレート3の長孔16の部分を通過するとその押圧力が解放され、一対の係止片23はそれらの基端部29を支点として弾性変形し、互いに離隔する方向に回動する。金属プレート3の長孔16において、クランプ4の一対の係止片23と接触する側の周縁部には、だれ24が少ないため、金属プレート3の長孔16と一対の係止片23とがより確実に係止される。これにより、クランプ4の抜止めが一層確実に図られる。

【0032】

また、クランプ4の一対の係止片23が係止される相手側の部材が金属プレート3であり、樹脂材の場合と比較してその長孔16の周縁部が極めて変形しにくい。このため、金属プレート3の長孔16に係止されたクランプ4の保持力が高められる。即ち、本実施例のロアバックコネクタホルダ100のクランプ取付部2とクランプ4との取付構造では、樹脂製クランプ4の一対の係止片23が金属プレート3を介して取り付けられる。このため、樹脂製クランプ4を、樹脂製のロアバックコネクタホルダ100に直接取り付ける場合と比較して、クランプ4の保持力を大きくすることができる。

【0033】

本実施例の金属プレート3の長孔16は、斜めに形成されている。このため、ロアバックコネクタホルダ100が車両に取り付けられたとき、クランプ4のクランプ本体部22は、水平面に対して斜めに配置される。これにより、クランプ本体部22に貯留する雨水等の排出が促進される。

【0034】

ロアバックコネクタホルダ100における金属プレート取付部は、実施例に記載した形態(金属プレート3を溝部11に差し込んで固定する形態)以外の形態であってもよい。例えば、クランプ取付部2と金属プレート3とを一体成形する形態、2つの樹脂部品により金属プレート3を挟んで固定する形態、ロアバックコネクタホルダ100に設けられた孔に、金属プレート3に設けられた係止片を係止させる形態等であってもよい。

【実施例2】

【0035】

上記した第1実施例のクランプ取付部2の場合、爪部12は、ホルダ本体部1の周壁部1aに設けられている。しかし、図8に示される第2実施例のクランプ取付部32のように、爪部33が一対の側壁部5の内壁面に一対にして設けられていてもよい。また、爪部12,33の取付け位置は、上記した周壁部1a又は各側壁部5の内壁面以外の場所、例えば溝部11の底部であってもよい。

【実施例3】

【0036】

更に、図9に示される第3実施例のクランプ取付部34のように、爪部35を接続部7に突設させてもよい。この実施例の場合、金属プレート3の屈曲部3aに、爪部35を係合させるための係合孔36を設ける必要がある。

【0037】

上記した各実施例の金属プレート3には、屈曲部3aが設けられている。この屈曲部3aをクランプ取付部22,32,34の爪部12,33,35に係止させることにより、金属プレート3の抜止めが図られる。また、誤組付も防止されるという利点がある。しかし、平板形状の金属プレートをクランプ取付部に、例えば接着固定させてもよい。また、金属プレートをクランプ取付部に埋設する形で一体に成形すれば、抜止め部は不要になる。

【0038】

上記した各実施例における金属プレート3の大きさは、ロアバックコネクタホルダ100の大きさよりもはるかに小さなものである。このため、金属プレート3を取り付けることによる重量の増加は僅かである。

【図面の簡単な説明】

【0039】

【図1】本実施例のロアバックコネクタホルダ100のクランプ取付部2から、金属プレート3とクランプ4とを分離させた状態の斜視図である。

【図2】クランプ取付部2に、金属プレート3を介してクランプ4が取り付けられた状態の側面断面図である。

【図3】(a)はクランプ取付部2の平面図、(b)は同じく正面図である。

【図4】クランプ取付部2と金属プレート3の側面断面図である。

【図5】(a),(b)は、クランプ取付部2に金属プレート3を取り付ける状態の作用説明図である。

【図6】(a)〜(c)は、金属プレート3を成形する工程を示す図である。

【図7】(a)はクランプ4の正面図、(b)は同じく側面図、(c)は同じく底面図である。

【図8】第2実施例のクランプ取付部32に、金属プレート3を介してクランプ4が取り付けられた状態の側面断面図である。

【図9】第3実施例のクランプ取付部34と金属プレート3の側面断面図である。

【符号の説明】

【0040】

100 ロアバックコネクタホルダ(車両部材)

3 金属プレート

3a 屈曲部(金属プレートの他端側)

4 クランプ

6 プレート支持部(金属プレート取付部)

7 接続部

9 溝形成枠部(金属プレート取付部)

11 溝部(金属プレート取付部)

11a 入口部

12,33,35 爪部(抜止め部)

13 傾斜面

14 ガイド部

16 長孔(係止孔)

22 クランプ本体部(クランプの本体部)

23 係止片

29 基端部(回動支点部)

【技術分野】

【0001】

本発明は、車両に使用される樹脂部材と樹脂製クランプとの取付構造に関するものである。

【背景技術】

【0002】

図1及び図2に示されるように、車両(例えば、自動車)の樹脂部材(例えば、ロアバックコネクタホルダ)の周縁部にクランプ取付部が設けられていて、このクランプ取付部に樹脂材より成るクランプを介してセンサが取り付けられる。このクランプは、走行中の車両の振動等によって抜け出ることがないように、所定以上の保持力をもって取り付けられることが必要である。また、クランプがロアバックコネクタホルダに取り付けられるときの取付け力は、できるだけ小さい方が望ましい。この種の取付構造として、特許文献1に開示されるものが存している。

【0003】

従来のロアバックコネクタホルダは金属より成るものであった。このため、クランプの保持力は十分に大きかった。しかし、軽量化のために、ロアバックコネクタホルダが樹脂部材に変更されることとなった。ここで、樹脂部材は金属部材よりもはるかに変形し易い。このため、従来の取付構造ではクランプの保持力が低下し、車両の走行中に抜けてしまうおそれが生じている。

【特許文献1】特開2002−349526号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記した不具合に鑑み、車両に使用される樹脂部材に取り付けられる樹脂製クランプが、一定の保持力で保持されるようにすることを課題としている。

【課題を解決するための手段及び発明の効果】

【0005】

上記した課題を解決するための本発明は、

樹脂材より成る車両部材に、金属プレートを介して樹脂材より成るクランプを取り付ける取付構造であって、

前記クランプの本体部には、外周部分が切れ目によって前記本体部から分離してその外周面よりも外方に突出し、回動支点部を支点として前記本体部の軸線方向と直交する方向に弾性変形可能な係止片が設けられ、

前記金属プレートには、前記クランプの係止片を弾性変形させながら挿入し、前記係止片を通過させた状態で弾性復元させて係止する係止孔が設けられ、

前記クランプと前記車両部材とは、前記車両部材に設けられた金属プレート取付部に取り付けられた金属プレートの係止孔にクランプの本体部が挿入され、その係止片が前記金属プレートの係止孔に係止されることによって一体に取り付けられることを特徴としている。

【0006】

具体的には、前記金属プレート取付部は、枠状に形成されたプレート支持部と、前記プレート支持部において、前記金属プレートが差し込まれる入口部を除く外周縁部に溝部を形成する溝形成枠部と、前記入口部から前記溝部に差し込まれた金属プレートが抜けることを防止するための抜止め部とを備え、

前記金属プレートは、前記プレート支持部と前記溝形成枠部との間に形成された溝部に差し込まれ、前記抜止め部によって前記溝部に抜止め状態で取り付けられる。

【0007】

樹脂製の車両部材に設けられたクランプ取付部に、金属プレートを介して樹脂の製クランプが取り付けられる。金属プレートは樹脂部材よりも変形するおそれが極めて小さいため、樹脂製の車両部材に直接に取り付ける場合と比較してクランプの保持力が高められる。また、金属プレートは、樹脂部材に設けられた抜止め部により、樹脂部材から抜け出ることが防止されているうえ、金属プレートを付加することによる重量の増加は僅かである。そして、クランプの形状を変更する必要がないため、従来と同一のクランプを使用できる。

【0008】

前記車両部材と前記プレート支持部とは、それらに交差して設けられた接続部によって接続され、

前記金属プレートはその一端側が前記溝部に差し込まれたとき、その他端側は前記接続部に配置されるように屈曲され、

前記抜止め部は前記車両部材から突出して設けられ、前記金属プレートの一端側が溝部に差し込まれてその他端側が前記接続部に配置された状態で、前記金属プレートの他端側に重なって配置されるように設けることができる。

【0009】

屈曲された金属プレートの他端側と抜止め部とが重なって配置されることにより、金属プレートの抜止めが図られる。金属プレートが屈曲されているため、前後方向を間違えるおそれが小さくなり、誤組付が防止される。

【0010】

そして、前記抜止め部における前記車両部材からの突出長は、前記金属プレートの差込み方向に徐々に大となる傾斜面となっていて、

前記抜止め部は、その突出長が短い側に設けられた回動支点部を中心に弾性変形可能に設けられていて、

前記金属プレートは、その他端側が前記抜止め部の傾斜面と当接することによって前記抜止め部を弾性変形させながら差し込まれるようにすることができる。

【0011】

金属プレートが差し込まれるとき、その他端側と抜止め部とが当接することにより、抜止め部が弾性変形する。即ち、金属プレートを差し込むだけで抜止め部を弾性変形させることができるため、その作業が容易である。

【0012】

また、前記車両部材には前記抜止め部における最も大である突出長よりも小さい突出長を有するガイド部が、前記金属プレートの差込み方向に沿って設けることもできる。

【0013】

これにより、ガイド部によってガイドさせながら金属プレートを溝部に差し込むことができ、金属プレートを確実に差し込むことができる。

【0014】

そして、前記金属プレートの係止孔は、前記車両部材が車両に取り付けられた状態で水平面に対して斜めになるように設けてもよい。

【0015】

これにより、クランプの本体部に貯留される雨水等を排出が容易となる。

【0016】

更に、前記金属プレートの係止孔は、前記クランプの本体部が挿入される方向と同じ側から打ち抜かれることによって成形することが望ましい。

【0017】

これにより、金属プレートにおいて、クランプの係止片と係止される係止孔の周縁部に、打抜きに伴う「だれ」が形成されにくくなり、金属プレートの係止孔に挿入されたクランプの保持力がより高められる。

【発明を実施するための最良の形態】

【0018】

本発明の実施例について説明する。図1は本実施例のロアバックコネクタホルダ100のクランプ取付部2から、金属プレート3とクランプ4とを分離させた状態の斜視図、図2はクランプ取付部2に、金属プレート3を介してクランプ4が取り付けられた状態の側面断面図、図3の(a)はクランプ取付部2の平面図、(b)は同じく正面図、図4はクランプ取付部2と金属プレート3の側面断面図である。

【実施例1】

【0019】

本明細書では、車両部材がロアバックコネクタホルダ100の場合について説明する。図1及び図2に示されるように、ロアバックコネクタホルダ100は車両の後部に内装される部品であり、樹脂材より成るプレート状のホルダ本体部1の周壁部1aにクランプ取付部2が設けられている。このクランプ取付部2に金属プレート3が差し込まれ、金属プレート3にクランプ4を介してセンサ(図示せず)が取り付けられる。

【0020】

本実施例のクランプ取付部2について説明する。ホルダ本体部1の周縁部1aから所定間隔をおいて、一対の側壁部5が突出されている。一対の側壁部5の間には、それらの内壁面を接続する形でプレート支持部6が設けられている。プレート支持部6は、一対の側壁部5よりも内側(ホルダ本体部1の周壁部1a寄り)に配置されていて、プレート支持部6と周壁部1aとは、それらと直交する形で設けられた接続部7によって接続されている。プレート支持部6には、クランプ4との干渉を回避するために方形状の窓部6aが形成されているとともに、窓部6aを形成することによって低下したプレート支持部6の剛性を補強するために、窓部7の内壁面を接続するリブ8が設けられている。

【0021】

一対の側壁部5の正面部には、プレート支持部6の上部を除く外周縁に重なる形で、溝形成枠部9がプレート支持部6と連続して成形されている。このため、プレート支持部6の正面部と溝形成枠部9との背面部との間には、所定間隔eの溝部11が形成されている。溝部11の上部は開放されていて、金属プレート(後述)を差し込むための入口部11aとなっている。溝部11の間隔eは、金属プレート3の厚みtよりも少し狭い。このため、溝部11に差し込まれた金属プレート3の周縁部は、プレート支持部6と溝形成枠部9とによって押圧されて保持される。

【0022】

一対の側壁部5の間には、ホルダ本体部1の周壁部1aから手前側に向かって爪部12が突出して設けられている。爪部12における周壁部1aからの突出長は、プレート支持部6に接近するほど大きくなる傾斜面13となっている。爪部12と周壁部1aとの間には空間部10が設けられている。このため、爪部12は、爪部12の基端部12a(爪部12と周壁部1aとを連結する部分)を支点として回動(弾性変形)可能である。また、爪部12の下端部は、金属プレート3の屈曲部3a(後述)の先端部を配置させるために切除されて、切欠部12bが形成されている。なお、接続部7には、爪部12に空間部10を形成するときに、型(スライドコア)を挿入・退避させるための逃し孔7aが設けられている。

【0023】

図2ないし図5に示されるように、正面視における爪部12の両側には、一対のガイド部14が周壁部1aから手前側に向かって突出する形で設けられている。一対のガイド部14の突出長は、爪部12の基端部の突出長よりも大きく、爪部12の頂部の突出長よりも小さい。金属プレート3がクランプ取付部2の溝部11に差し込まれるとき、屈曲部3aの先端面が一対のガイド部14にガイドされながら差し込まれる。このため、金属プレート3を溝部11に差し込む作業が容易、かつ確実である。そして、図5の(b)に示されるように、金属プレート3の屈曲部3aの先端面と爪部12の頂部とが当接すると、爪部12が押し込まれて基端部12aを支点として矢印15の方向に弾性変形する。更に金属プレート3が差し込まれて、図2に示されるように、屈曲部3aの先端面が爪部12の頂部を超えると、屈曲部3aの先端面は、爪部12の切欠部12bに配置される。これにより、爪部12が弾性復元し、矢印15と逆方向に回動される。この状態で、爪部12の頂部は、金属プレート3の屈曲部3aの上方に重なり状態で配置されるため、溝部11に差し込まれた金属プレート3の抜止めが図られる。

【0024】

次に、図4及び図5を参照しながら、金属プレート3について説明する。この金属プレート3は、薄い金属板を断面略L字状に屈曲させたものであり、ロアバックコネクタホルダ100の大きさよりもはるかに小さい。金属プレート3の正面部には、クランプ4を挿通させるための長孔16(例えば、7×12の長孔)が斜めに設けられている。

【0025】

この金属プレート3は、図6の(a)〜(c)に示されるようにして成形される。即ち、型17に載置された金属板18(金属プレート原体)に対して上方から下降するパンチ19によって長孔16が打ち抜かれる。打ち抜かれた長孔16のスラグ21は、型17に設けられた逃し穴17aに落下される。そして、金属板18の端部18aが下方に折り曲げられて、屈曲部3aが成形される。

【0026】

ここで、図6の(c)に示されるように、金属板18の端部18aは、金属板18に対して最初にパンチ19が接触する面と反対側に折り曲げることが望ましい。なぜならば、成形された金属プレート3に対して、パンチ19が打ち込まれるのと同じ方向からクランプ4のクランプ本体部22が挿入され、一対の係止片23が金属プレート3の長孔16に係止される(図2参照)。成形後の長孔16の「だれ24」は、パンチ19が最初に接触する側の面の周縁部に発生しやすく、その反対側の面の周縁部には発生しにくい。このため、金属板18の端部18aを、だれ24の発生が少ない面の側に向かって折り曲げることにより、一対の係止片23と金属プレート3の長孔16との係止をより確実なものとすることができる(換言すれば、金属プレート3の長孔16に挿入されたクランプ4が抜けにくくなる)。

【0027】

次に、図7を参照しながら、本実施例のクランプ4について説明する。本実施例のクランプ4は樹脂材より成り、センサ(図示せず)が取り付けられるキャップ部25と、金属プレート3を介してロアバックコネクタホルダ100のクランプ取付部2に取り付けられるクランプ本体部22とを備えている。クランプ本体部22は有底筒状となっており、平面視におけるほぼ中央部に、補強のための支柱26が立設されている。クランプ本体部22には、一対の係止片23が、軸線27を挟んで対称形状に設けられている。各係止片23は、クランプ本体部22の端部(図7の(a)においては、左端部)から、所定間隔をおいて軸線19の方向に設けられた一対の切れ目28によってクランプ本体部22から分離しており、その頂部23aは、クランプ本体部22の外周面よりも外方に突出している。このため、各係止片23の頂部23aと基端部29(クランプ本体部22と各係止片23とを連結する部分)との間には、下方(クランプ本体部22の先端部)に向かってクランプ本体部22からの突出長が徐々に小さくなる傾斜面31が形成されている。そして、一対の係止片23は、基端部29を支点として回動(弾性変形)可能である。

【0028】

クランプ本体部22の底部の長さL1及び幅W1は、金属プレート3(図7の(c)において、二点鎖線で示す)の長孔16の長さL2及び幅W2よりも少し小さい。また、クランプ本体部22の一対の係止片23における頂部23aどうしの長さL3は、金属プレート3の長孔16の長さL2よりも長い。このため、金属プレート3の長孔16に挿入されたクランプ本体部22は、各係止片23の傾斜面31に当接し、互いに接近する形で弾性変形される。そして、金属プレート3の長孔16が一対の係止片23の頂部23aを超えると、一対の係止片23と金属プレート3の長孔16との当接が解放され、一対の係止片23は、互いに離隔する形で弾性復元される。これにより、クランプ本体部22の一対の係止片23が、金属プレート3の長孔16に抜止め状態で保持される。

【0029】

本実施例のロアバックコネクタホルダ100に、金属プレート3を介してクランプ4を固定するときの作用について説明する。図4及び図5に示されるように、クランプ取付部2の上方から金属プレート3が溝部11に差し込まれる。金属プレート3は、屈曲部3aをホルダ本体部1の周壁部1aの側に向けて差し込まれる。このため、金属プレート3の取付け方向を間違えるおそれが小さくなり、誤組付けが防止される。金属プレート3は、プレート支持部6と溝形成枠部9とに挟まれながら差し込まれるとともに、屈曲部3aの先端面が一対のガイド部14によってガイドされながら差し込まれる。このため、金属プレート3を溝部11にスムーズに差し込むことができる。金属プレート3を更に差し込むと、金属プレート3の屈曲部3aが爪部12を弾性変形させる(図5の(b)参照)。爪部12に空間部10が設けられているため、爪部12を容易に弾性変形させることができる。

【0030】

図2に示されるように、金属プレート3が爪部12の頂部12aを超えて差し込まれると、金属プレート3の屈曲部3aの先端面は、爪部12の切欠部12bに配置される。これにより、爪部12は矢印15の反対方向に弾性復元する。この状態で爪部12の頂部12aは、金属プレート3の屈曲部3aの上方に重なる形で配置されるため、金属プレート3が溝部11から抜け出ることが防止される。

【0031】

続いて、図1及び図2に示されるように、金属プレート3の長孔16にクランプ4のクランプ本体部22が挿入される。このとき、一対の係止片23の頂部23aが金属プレート3の長孔16の内周面に当接して押圧されることにより、それらの基端部29を支点として弾性変形し、互いに接近する方向に回動する。一対の係止片23の頂部23aが、金属プレート3の長孔16の部分を通過するとその押圧力が解放され、一対の係止片23はそれらの基端部29を支点として弾性変形し、互いに離隔する方向に回動する。金属プレート3の長孔16において、クランプ4の一対の係止片23と接触する側の周縁部には、だれ24が少ないため、金属プレート3の長孔16と一対の係止片23とがより確実に係止される。これにより、クランプ4の抜止めが一層確実に図られる。

【0032】

また、クランプ4の一対の係止片23が係止される相手側の部材が金属プレート3であり、樹脂材の場合と比較してその長孔16の周縁部が極めて変形しにくい。このため、金属プレート3の長孔16に係止されたクランプ4の保持力が高められる。即ち、本実施例のロアバックコネクタホルダ100のクランプ取付部2とクランプ4との取付構造では、樹脂製クランプ4の一対の係止片23が金属プレート3を介して取り付けられる。このため、樹脂製クランプ4を、樹脂製のロアバックコネクタホルダ100に直接取り付ける場合と比較して、クランプ4の保持力を大きくすることができる。

【0033】

本実施例の金属プレート3の長孔16は、斜めに形成されている。このため、ロアバックコネクタホルダ100が車両に取り付けられたとき、クランプ4のクランプ本体部22は、水平面に対して斜めに配置される。これにより、クランプ本体部22に貯留する雨水等の排出が促進される。

【0034】

ロアバックコネクタホルダ100における金属プレート取付部は、実施例に記載した形態(金属プレート3を溝部11に差し込んで固定する形態)以外の形態であってもよい。例えば、クランプ取付部2と金属プレート3とを一体成形する形態、2つの樹脂部品により金属プレート3を挟んで固定する形態、ロアバックコネクタホルダ100に設けられた孔に、金属プレート3に設けられた係止片を係止させる形態等であってもよい。

【実施例2】

【0035】

上記した第1実施例のクランプ取付部2の場合、爪部12は、ホルダ本体部1の周壁部1aに設けられている。しかし、図8に示される第2実施例のクランプ取付部32のように、爪部33が一対の側壁部5の内壁面に一対にして設けられていてもよい。また、爪部12,33の取付け位置は、上記した周壁部1a又は各側壁部5の内壁面以外の場所、例えば溝部11の底部であってもよい。

【実施例3】

【0036】

更に、図9に示される第3実施例のクランプ取付部34のように、爪部35を接続部7に突設させてもよい。この実施例の場合、金属プレート3の屈曲部3aに、爪部35を係合させるための係合孔36を設ける必要がある。

【0037】

上記した各実施例の金属プレート3には、屈曲部3aが設けられている。この屈曲部3aをクランプ取付部22,32,34の爪部12,33,35に係止させることにより、金属プレート3の抜止めが図られる。また、誤組付も防止されるという利点がある。しかし、平板形状の金属プレートをクランプ取付部に、例えば接着固定させてもよい。また、金属プレートをクランプ取付部に埋設する形で一体に成形すれば、抜止め部は不要になる。

【0038】

上記した各実施例における金属プレート3の大きさは、ロアバックコネクタホルダ100の大きさよりもはるかに小さなものである。このため、金属プレート3を取り付けることによる重量の増加は僅かである。

【図面の簡単な説明】

【0039】

【図1】本実施例のロアバックコネクタホルダ100のクランプ取付部2から、金属プレート3とクランプ4とを分離させた状態の斜視図である。

【図2】クランプ取付部2に、金属プレート3を介してクランプ4が取り付けられた状態の側面断面図である。

【図3】(a)はクランプ取付部2の平面図、(b)は同じく正面図である。

【図4】クランプ取付部2と金属プレート3の側面断面図である。

【図5】(a),(b)は、クランプ取付部2に金属プレート3を取り付ける状態の作用説明図である。

【図6】(a)〜(c)は、金属プレート3を成形する工程を示す図である。

【図7】(a)はクランプ4の正面図、(b)は同じく側面図、(c)は同じく底面図である。

【図8】第2実施例のクランプ取付部32に、金属プレート3を介してクランプ4が取り付けられた状態の側面断面図である。

【図9】第3実施例のクランプ取付部34と金属プレート3の側面断面図である。

【符号の説明】

【0040】

100 ロアバックコネクタホルダ(車両部材)

3 金属プレート

3a 屈曲部(金属プレートの他端側)

4 クランプ

6 プレート支持部(金属プレート取付部)

7 接続部

9 溝形成枠部(金属プレート取付部)

11 溝部(金属プレート取付部)

11a 入口部

12,33,35 爪部(抜止め部)

13 傾斜面

14 ガイド部

16 長孔(係止孔)

22 クランプ本体部(クランプの本体部)

23 係止片

29 基端部(回動支点部)

【特許請求の範囲】

【請求項1】

樹脂材より成る車両部材に、金属プレートを介して樹脂材より成るクランプを取り付ける取付構造であって、

前記クランプの本体部には、外周部分が切れ目によって前記本体部から分離してその外周面よりも外方に突出し、回動支点部を支点として前記本体部の軸線方向と直交する方向に弾性変形可能な係止片が設けられ、

前記金属プレートには、前記クランプの係止片を弾性変形させながら挿入し、前記係止片を通過させた状態で弾性復元させて係止する係止孔が設けられ、

前記クランプと前記車両部材とは、前記車両部材に設けられた金属プレート取付部に取り付けられた金属プレートの係止孔にクランプの本体部が挿入され、その係止片が前記金属プレートの係止孔に係止されることによって一体に取り付けられることを特徴とする車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項2】

前記金属プレート取付部は、枠状に形成されたプレート支持部と、前記プレート支持部において、前記金属プレートが差し込まれる入口部を除く外周縁部に溝部を形成する溝形成枠部と、前記入口部から前記溝部に差し込まれた金属プレートが抜けることを防止するための抜止め部とを備え、

前記金属プレートは、前記プレート支持部と前記溝形成枠部との間に形成された溝部に差し込まれ、前記抜止め部によって前記溝部に抜止め状態で取り付けられることを特徴とする請求項1に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項3】

前記車両部材と前記プレート支持部とは、それらに交差して設けられた接続部によって接続され、

前記金属プレートはその一端側が前記溝部に差し込まれたとき、その他端側は前記接続部に配置されるように屈曲され、

前記抜止め部は前記車両部材から突出して設けられ、前記金属プレートの一端側が溝部に差し込まれてその他端側が前記接続部に配置された状態で、前記金属プレートの他端側に重なって配置されるように設けられていることを特徴とする請求項2に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項4】

前記抜止め部における前記車両部材からの突出長は、前記金属プレートの差込み方向に徐々に大となる傾斜面となっていて、

前記抜止め部は、その突出長が短い側に設けられた回動支点部を中心に弾性変形可能に設けられていて、

前記金属プレートは、その他端側が前記抜止め部の傾斜面と当接することによって前記抜止め部を弾性変形させながら差し込まれることを特徴とする請求項2又は3に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項5】

前記車両部材には前記抜止め部における最も大である突出長よりも小さい突出長を有するガイド部が、前記金属プレートの差込み方向に沿って設けられていることを特徴とする請求項2ないし4のいずれか1項に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項6】

前記金属プレートの係止孔は、前記車両部材が車両に取り付けられた状態で水平面に対して斜めになるように設けられていることを特徴とする請求項1ないし5のいずれか1項に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項7】

前記金属プレートの係止孔は、前記クランプの本体部が挿入される方向と同じ側から打ち抜かれることによって成形されることを特徴とする請求項1ないし6のいずれか1項に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項1】

樹脂材より成る車両部材に、金属プレートを介して樹脂材より成るクランプを取り付ける取付構造であって、

前記クランプの本体部には、外周部分が切れ目によって前記本体部から分離してその外周面よりも外方に突出し、回動支点部を支点として前記本体部の軸線方向と直交する方向に弾性変形可能な係止片が設けられ、

前記金属プレートには、前記クランプの係止片を弾性変形させながら挿入し、前記係止片を通過させた状態で弾性復元させて係止する係止孔が設けられ、

前記クランプと前記車両部材とは、前記車両部材に設けられた金属プレート取付部に取り付けられた金属プレートの係止孔にクランプの本体部が挿入され、その係止片が前記金属プレートの係止孔に係止されることによって一体に取り付けられることを特徴とする車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項2】

前記金属プレート取付部は、枠状に形成されたプレート支持部と、前記プレート支持部において、前記金属プレートが差し込まれる入口部を除く外周縁部に溝部を形成する溝形成枠部と、前記入口部から前記溝部に差し込まれた金属プレートが抜けることを防止するための抜止め部とを備え、

前記金属プレートは、前記プレート支持部と前記溝形成枠部との間に形成された溝部に差し込まれ、前記抜止め部によって前記溝部に抜止め状態で取り付けられることを特徴とする請求項1に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項3】

前記車両部材と前記プレート支持部とは、それらに交差して設けられた接続部によって接続され、

前記金属プレートはその一端側が前記溝部に差し込まれたとき、その他端側は前記接続部に配置されるように屈曲され、

前記抜止め部は前記車両部材から突出して設けられ、前記金属プレートの一端側が溝部に差し込まれてその他端側が前記接続部に配置された状態で、前記金属プレートの他端側に重なって配置されるように設けられていることを特徴とする請求項2に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項4】

前記抜止め部における前記車両部材からの突出長は、前記金属プレートの差込み方向に徐々に大となる傾斜面となっていて、

前記抜止め部は、その突出長が短い側に設けられた回動支点部を中心に弾性変形可能に設けられていて、

前記金属プレートは、その他端側が前記抜止め部の傾斜面と当接することによって前記抜止め部を弾性変形させながら差し込まれることを特徴とする請求項2又は3に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項5】

前記車両部材には前記抜止め部における最も大である突出長よりも小さい突出長を有するガイド部が、前記金属プレートの差込み方向に沿って設けられていることを特徴とする請求項2ないし4のいずれか1項に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項6】

前記金属プレートの係止孔は、前記車両部材が車両に取り付けられた状態で水平面に対して斜めになるように設けられていることを特徴とする請求項1ないし5のいずれか1項に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【請求項7】

前記金属プレートの係止孔は、前記クランプの本体部が挿入される方向と同じ側から打ち抜かれることによって成形されることを特徴とする請求項1ないし6のいずれか1項に記載の車両用樹脂部材と樹脂製クランプとの取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−63076(P2009−63076A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−231447(P2007−231447)

【出願日】平成19年9月6日(2007.9.6)

【出願人】(000208293)大和化成工業株式会社 (174)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月6日(2007.9.6)

【出願人】(000208293)大和化成工業株式会社 (174)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]