車両用減速機の振動試験装置

【課題】設備の大型化を抑えて、自動車生産ライン内に設置可能な車両用減速機の振動試験装置を提供することを目的とする。

【解決手段】歯車噛み合いによる減速機構部3および左右の駆動輪へ回転力を分配する差動機構部5を備えて構成される減速機7を試験対象品とし、該減速機7を着脱可能に支持する支持台11と、減速機の入力部に連結されて減速機に回転力を付与するスピンドル19と、減速機7に備えられる前記差動機構部5の一方の出力部に連結されて回転力を出力する出力軸27と、該出力軸27に設けられて差動機構部5をロック状態にして出力軸27が連結された一方側のみから出力せしめるようにする係合部69と、出力軸27に連結されて回転出力に制動力を付与して減速機7に負荷を付与するブレーキ29と、減速機7に取り付けられた振動センサ81、83からの信号より振動評価を行う振動評価手段89と、を備えたこと。

【解決手段】歯車噛み合いによる減速機構部3および左右の駆動輪へ回転力を分配する差動機構部5を備えて構成される減速機7を試験対象品とし、該減速機7を着脱可能に支持する支持台11と、減速機の入力部に連結されて減速機に回転力を付与するスピンドル19と、減速機7に備えられる前記差動機構部5の一方の出力部に連結されて回転力を出力する出力軸27と、該出力軸27に設けられて差動機構部5をロック状態にして出力軸27が連結された一方側のみから出力せしめるようにする係合部69と、出力軸27に連結されて回転出力に制動力を付与して減速機7に負荷を付与するブレーキ29と、減速機7に取り付けられた振動センサ81、83からの信号より振動評価を行う振動評価手段89と、を備えたこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用減速機の振動試験装置に関するものであり、特に、電気自動車の電気モータからの回転を減速して駆動輪に伝達する駆動経路に設けられる減速機から発生する振動の振動試験装置に関するものである。

【背景技術】

【0002】

車両の実車走行状態を再現して車両機器に生じる振動を計測して、振動評価をする振動試験装置が知られている。

例えば、特開平11−352022号公報(特許文献1)には、車両に搭載する制動装置を適切に試験することができる車両用振動試験装置について示されている。

【0003】

この特許文献1は、一般道路等の走行路を、車両を実際に走行させたときの実走行トルクデータを用いて、例えば、減速時のホイールトルクデータや踏力を得て、ブレーキ振動仮想評価装置の高応答ダイナモ、及びペダルアクチュエータを作動させる。このときの振動をボデー感受性として振動センサで計測し、ブレーキ振動とボデー感受性との間の関係を求め、ブレーキを評価するものである。

このように、実走行データから求めたデータを用いて、ブレーキ振動を生じさせ、それによる車両における振動(ステアリング振動、ペダル振動、車体振動)を計測している。

【0004】

一方、近年普及している電気自動車においては、電気モータからの回転を減速して駆動輪に伝達するために、歯車伝達機構からなる減速装置が設けられている。

電気自動車はエンジン搭載車両に比べて大きな振動騒音の発生源がないため車室内の振動騒音レベルが低く、電気モータからの回転を減速して駆動輪に伝達する歯車伝達機構からなる減速装置から発する振動騒音が、乗員に対する振動騒音の大きな要因の一つとなっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−352022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記したように電気自動車においては、歯車伝達機構からなる減速装置が設けられ、その減速装置から発せられる振動騒音が問題となっており、その振動騒音を評価する手法として、減速装置に走行中と同等レベルの負荷トルクを与えて減速装置を回転させることによって行っていた。

しかし、この方法であると、減速装置に与える負荷を実走行同等のトルクを与える必要があるため高負荷モータを用いなければならず、設備が大型化してしまい、自動車生産ライン内に試験装置として設置することが困難であった。また、設備が大型化してしまうことで、設備設置費用も高くなる問題もあった。

【0007】

また、特許文献1に開示されている制動装置の車両用振動試験装置についても、実走行データから求めたデータを用いて、ブレーキ振動を生じさせ、それによる車両における振動を計測していることから、試験装置が大型化するため、生産ライン内に設置して生産される製品の品質保証のための試験装置としては適さない。

【0008】

そこで、本発明は、これら問題に鑑みて、設備の大型化を抑えて、自動車生産ライン内に設置可能な車両用減速機の振動試験装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明は、車両の駆動力伝達経路に設けられる減速機の振動試験装置において、歯車噛み合いによる減速機構および左右の駆動輪へ回転力を分配する差動機構を備えて構成される減速機を試験対象品とし、該試験対象品の減速機を着脱可能に支持する支持台と、前記減速機の入力部に連結されて減速機に回転力を付与する回転力付与手段と、前記減速機に備えられる前記差動機構の一方の出力部に連結されて回転力を出力する出力軸と、該出力軸に設けられて差動機構をロック状態にして前記出力軸が連結された一方側のみから出力せしめる差動機構ロック手段と、前記出力軸に連結されて回転出力に制動力を付与して減速機に負荷を付与する負荷付与手段と、前記減速機に取り付けられた振動計測手段からの信号に基づいて振動評価を行う振動評価手段と、を備えたことを特徴とする。

【0010】

かかる発明によれば、減速機に備えられる差動機構の一方の出力部に出力軸を連結して、該出力軸に差動機構ロック手段を設けて、出力軸を差動機ケースとともに回転させるようにして、出力軸が連結された一方側のみから出力せしめるようにしたので、本来差動機構の構造上2本必要である出力軸を本発明では、1本の出力軸によって減速機の出力を構成することによって、差動機構を有する減速機の振動試験装置を簡素化できる。

【0011】

走行状態の負荷を付与する負荷付与手段が、出力軸が1本であるため、本来2本の出力軸に対してそれぞれ設ける必要があった負荷付与手段も簡素化でき、振動試験装置が全体として簡単化されて、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として設置可能になる。

【0012】

また、本発明において好ましくは、前記差動機構は前記出力部を構成する一対のサイドギヤと、該サイドギヤと噛み合う一対のピニオンギヤを有し、前記差動機構ロック手段は前記一対のピニオンギヤをデフケースに対して回転自在に支持するピニオンシャフトを前記一方の出力部から挿入された出力軸の先端部によって掴むように構成し、前記出力軸が差動機ケースとともに回転するとよい。

【0013】

このように、差動機構ロック手段は、一対のピニオンギヤを回転自在に支持するピニオンシャフトを前記一方の出力部から挿入された出力軸の先端部によって掴むように構成するため、出力軸を差動機ケースとともに回転せしめることができ、出力軸の一本化を達成できる。

【0014】

また、本発明において好ましくは、前記負荷付与手段は、パウダーブレーキによって構成されるとよい。

このパウダーブレーキとは、ドライブメンバとドリブンメンバとを同心円筒状に配置して、両方が自由に回転できるように支持して、その隙間にパウダ(磁性鉄粉)を封入し、それに磁束を流すようにコイルを配置して、コイルを励磁することでパウダが鎖状に連結し、パウダ間の連結力とパウダ動作面間の摩擦力によって、ブレーキ力が発生するものである。

【0015】

パウダーブレーキは磁力のよって生じる摩擦力を利用するため、ディスクブレーキのようなディスクの摩擦力による構造とは相違し、ディスクブレーキのようなディスクの摩耗によって部品効果を必要とすることはなく、半永久的にブレーキ力を得ることができるため、生産ラインの試験設備のような部品交換等のメンテナンス作業を必要としない負荷付与手段として適した構造である。

【0016】

また、本発明において好ましくは、前記負荷付与手段によって付与される負荷が、通常走行レベルの負荷量より小さい負荷量を基に試験を行った振動結果によって振動評価を行うとよい。

実車の通常走行レベルの負荷トルクでの振動値と通常車走行レベルより小さい負荷トルクでの振動値との間の相関関係を予め確認しておき、通常走行レベルの負荷トルクより小さい負荷トルクに基づいて試験を行い、その振動結果を前記予め求めた相関関係によって、評価することができるため、試験装置の負荷付与手段を小型化でき、振動試験装置の簡単化を達成でき、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として設置可能になる。

【発明の効果】

【0017】

本発明によれば、減速機に備えられる差動機構の一方の出力部にのみ出力軸を連結して回転を出力するとともに、該出力軸に差動機構ロック手段を設けて、出力軸を差動機ケースとともに回転させて、本来差動機構の構造上2本の出力軸が必要であるが本発明では、1本の出力軸によって減速機の出力を構成することによって、振動試験装置の簡素化ができる。

【0018】

さらに、走行状態の負荷を付与する負荷付与手段が、出力軸が1本であるため、本来2本の出力軸に対してそれぞれ設ける必要があった負荷付与手段も簡素化でき、振動試験装置が簡単化されて、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として設置可能になる。

従って、設備の大型化を抑えて、自動車生産ライン内に設置可能な車両用減速機の振動試験装置を得ることができる。

【図面の簡単な説明】

【0019】

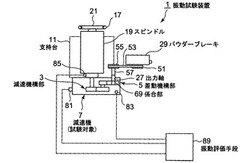

【図1】本発明の実施形態の全体概要図であり、側面図を示す。

【図2】全体概要図であり、平面図である。

【図3】図2を詳細に示した一部断面説明図である。

【図4】図3のX視方向の一部断面説明図である。

【図5】試験手順を説明したフローチャートである。

【発明を実施するための形態】

【0020】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0021】

図1は、本発明の車両用減速機の振動試験装置の実施形態を示した概要側面図である。

振動試験装置1は、電気自動車の駆動モータから車輪への動力伝達経路に設けられて、歯車の組み合わせによる所定の減速比によって回転数を減速させる減速機構部(減速機構)3(図3参照)と、左右の駆動車輪へ駆動力を配分する差動機構部(差動機構)5(図3参照)とが組み込まれた減速機7を試験対象品にしたものであり、電気自動車の生産ラインの中に設置され、品質試験を行う試験装置として設けられている例を説明する。

【0022】

振動試験装置1の概略構成は、図1、2に示すように、基盤9の上部に支持台11が設置され、基盤9には、回転力を発生させるACサーボモータ13が取り付けられ、その回転が、ACサーボモータ13に取り付けられたプーリ15とVベルト17を介して、支持台11に取り付けられたスピンドル(回転力付与手段)19のプーリ21に伝達されて、該スピンドル19を回転するようになっている。

【0023】

図3に示すように、支持台11には、試験対象の減速機7が着脱自在に、クランプ23および固定ボルト(不図示)によって固定される。減速機7が支持台11に固定される際に、スピンドル19のプーリ21とは反対側の先端部は、減速機7の入力軸25に連結されて減速機に回転力を付与するようになっている。また、減速機7の出力部には、出力軸27が連結され、その出力軸27は、試験の際に減速機7に所定の負荷を付与する負荷付与手段としてのパウダーブレーキ29に連結している。

【0024】

スピンドル19と、試験対象の減速機7と、負荷付与手段のパウダーブレーキ29の周囲の詳細説明図を図3に示す。

図3において、スピンドル19を支持する支持台11は、基盤9の上面にボルト31によって固定されており、支持台11の垂直に立設した端面部分には、減速機7を固定して支持する面板33が形成されている。

この面板33の中央部分には開口部が形成され、その開口部分にスピンドル19の端部に設けられた端部フランジ35が形成されている。端部フランジ35と減速機7の入力軸25との間には、回転伝達治具37が装着される。この回転伝達治具37を交換可能にすることによって、入力軸25の位置や径が異なる他機種の減速機に対応できるようになっている。

【0025】

面板33には、減速機7を面板33に固定するクランプ23が設けられている。本実施形態においては、減速機7の外周に3箇所のクランプ位置が設定されている。

クランプ23は、図3に示すように鎖線の位置から実線の位置にクランプレバー39を回転することによって、クランプ金具41がクランプ軸方向に押圧力を付与して、減速機7のフランジ部43を面板33の方向に押し付けるようになっている。

【0026】

また、支持台11の側板45にはスタッドボルト47が固定され、該スタッドボルト47の先端部には、負荷付与手段としてのパウダーブレーキ29が取り付けられている。

パウダーブレーキ29は、既に説明したように、パウダ(磁性鉄粉)を容器内に封入し、それに磁束を流すようにコイルを配置して、コイルを励磁することでパウダの連結による摩擦力が発生して容器内に設けられた回転部材にブレーキ力が発生するものである。図3のように、パウダ封入の容器内に回転軸49を設けて、回転軸49の先端部分にプーリ51を設置して、Vベルト53を介して、制動力が他側のプーリ55に伝達されるようになっている。

【0027】

パウダーブレーキ29は磁力のよって生じる摩擦力を利用するため、ディスクブレーキのようなディスクの摩擦力による構造とは相違し、ディスクブレーキのようなディスクの摩耗によって部品効果を必要とすることはなく、半永久的にブレーキ力を得ることができるため、生産ラインの試験設備のような部品交換等のメンテナンス作業を必要としない負荷付与手段として適している。

【0028】

また、他側のプーリ55には連結軸57が接続されて、その連結軸57の先端部分には出力軸27がボルト59、59で着脱可能に接続されている。連結軸57は、連結軸保持部材61に軸受63を介して回転自在に保持され、連結軸保持部材61は、支持台11の上面に取り付けられた支持板65にボルト67によって固定されるとともに、該支持板65は、前記スタッドボルト47によっても固定されている。

【0029】

さらに出力軸27には、差動機構ロック手段を構成する係合部69が形成されている。

この係合部69は、図4に示すように、出力軸27の先端部がほぼ半円弧状に切り欠かかれた形状をし、この切り欠き部分で、差動機構部5を構成するピニオンシャフト71を掴むように構成し、ピニオンシャフト71の軸線方向と直角方向の軸線を中心とする回転を阻止するようになっている。

【0030】

係合部69によるピニオンシャフト71の掴む作用によって、出力軸27は差動機ケース(デフケース)73とともに回転して差動機構の作用がロック状態になるため、この係合部69によって差動機構ロック手段を構成している。

また、前記出力軸27は、ボルト59によって連結軸57に対して交換可能にすることによって、ピニオンシャフト71の径が異なる他機種の減速機に対応できる。

【0031】

ここで、差動機構部5の構造について概要を説明する。図3に示すように、差動機構部5は、減速機構部3の歯車と噛み合うリングギヤ75と共に一体回転するデフケース73と、デフケース73に両端部が固定されて取り付けられたピニオンシャフト71と、ピニオンシャフト71に回転自在に支持され、一定間隔離間して対向する一対のピニオンギヤ77と、ピニオンギヤ77に噛合し、一定間隔離間して対向する一対のサイドギヤ79とを備えて構成されており、リングギヤ75に減速機構部3から入力される動力を、ピニオンギヤ77を介して左右のサイドギヤ79から差動出力するようになっている。

【0032】

従って、ピニオンシャフト71の軸線方向と直角方向の軸線を中心とする回転を、出力軸27の先端部分に形成された係合部69によって阻止することで、差動出力をロック状態にして出力軸27をデフケース73とともに回転せしめるようにしている。

【0033】

以上の構成によって、減速機7に備えられる差動機構部5の一方の出力部にのみ出力軸27を連結して回転を出力するとともに、該出力軸27の先端にピニオンシャフト71に係合して差動機能をロックする係合部69を設けた簡単な構造によって、出力を片側だけから取り出すことができるようになる。

その結果、差動機構の構造上、本来2本の出力軸が必要である試験措置に比べて、1本でよいため、振動試験装置の簡素化ができ、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として、ライン内に設置可能になる。

【0034】

さらに、本振動試験装置1は、前記減速機7に取り付けられた振動計測手段である加速度センサ81、83からの信号、入力回転数センサ85からの信号がそれぞれ振動評価手段89に入力されている。

【0035】

また、加速度センサ81は上下方向振動を検出し、加速度センサ83は左右方向振動を検出できるように、減速機7の異なる面にそれぞれ設置されている。また、加速度センサ81、83の設置は、減速機7の外面に取り付けられるブラケット等の取り付け用のボルト穴や、プラグ用のボルト穴に測定用ダミーボルトを取り付けて該ボルト頭部に設置している。

【0036】

パウダーブレーキ29によって作用させる負荷は、実車走行レベルの負荷量より小さい負荷量を設定するようになっている。例えば、通常走行に近い駆動車輪からの負荷をかける場合としては、約300Nmの出力軸トルクをかけていたが、本発明においては約1/100程度の3Nmを付与して試験を行っている。

【0037】

振動評価手段89においては、加速度センサ81、83、入力回転数センサ85からの信号を用いて、予め、実車の通常走行レベルの負荷トルクでの振動値と、通常車走行レベルより小さい負荷トルクでの振動値との間の相関関係を確認しておき、通常走行レベルの負荷トルクより小さい負荷トルクによる振動結果を前記予め求めた相関関係を利用して評価する。

【0038】

このように、予め確認しておいた相関関係の振動特性を基に、通常走行時における負荷トルクよりも小さい負荷とるによって試験を実施することができるため、試験装置の負荷付与手段の小型化ができる。

【0039】

そして、負荷の小容量化によって強度的にも減速機7に備えられる差動機構部5の一方の出力部にのみ出力軸27を連結して出力できるとともに、該出力軸27の先端にピニオンシャフト71に係合して差動機能をロックする係合部69を設けて簡単な構造によって、出力を片側だけから取り出すことが可能になるため、負荷付与手段の小型化と、差動機構部5の一方からの出力の取り出し構造とが組み合わさって、一層、試験装置の小型化が図れて、自動車生産ライン内に設置可能になる。

【0040】

次に、図5のフローチャートを参照として、試験手順について説明する。

まず、ステップS1で、振動試験装置1の前に、減速機7が搬送されてきたら、減速機7の入力軸25に回転伝達治具37を取り付ける。

【0041】

ステップS2では、減速機7を吊り金具を用いて吊り上げて、振動試験装置1の面板33に、位置合わせを行って、クランプ23および固定用ボルトで固定する。

【0042】

ステップS3では、測定用ダミーボルトを取り付ける。ブラケット取り付け用のボルト穴や、プラグ用のボルト穴に測定用ダミーボルトを仮締め付けして、該ボルト頭部に加速度センサ81、83を取り付ける。

【0043】

ステップS4では、減速機7にオイル供給用およびオイル吸引用のノズルを取り付ける。これは、減速機7に回転力を付与するとともに負荷を与えて回転させるため、減速機7のケーシング内部に潤滑用のオイルの供給および排出を行うためのノズルを取り付ける。

【0044】

次に、ステップS5で、減速機7の表面に刻印または貼付されたバーコードをバーコードリーダ(不図示)で読取り、生産管理用の品質確認データとしてメモリー内に記憶する。

【0045】

次に、ステップS6で、試験対象品の減速機7の取り付け作業が完了した作業完了ボタンを押して、自動運転の開始スイッチをONにして、試験装置の自動運転を開始する。

自動運転が開始すると、基盤9に設けられたACサーボモータ13からの回転が、Vベルト17によってスピンドル19に伝達されて、スピンドル19の出力が回転伝達治具37を介して、減速機7の入力軸25に伝達する。そして、減速機7の減速機構部3および差動機構部5を通って、出力軸27、連結軸57を通ってパウダーブレーキ29に伝達される。一方、パウダーブレーキ29によって、ブレーキ負荷がかけられて通常走行時より小さい条件での試験が実施される。

自動運転における運転パターンは、正回転運転と逆回転運転とを交互に実施し、それぞれの回転方向での振動が評価されるようになっている。

【0046】

次に、ステップS7で、加速度センサ81、83からの信号の取得、そして、ステップS8で、入力回転数センサ85からの回転数信号の取得を行う。そして、ステップS9で、これらセンサからの信号を用いて、減速機7における振動レベルの評価を行う。

【0047】

具体的な評価は、予め、実車の通常走行レベルの負荷トルクでの振動値と、通常車走行レベルより小さい負荷トルクでの振動値との間の相関関係を確認しておき、通常走行レベルの負荷トルクより小さい負荷トルクによる振動結果を前記予め求めた相関関係を利用して評価する。

【0048】

なお、高トルク時と低トルク時とでは、歯の撓みの傾向が異なるため、振動値の相関関係が低く低トルク時のデータを用いて実車走行レベルの振動評価をし難いが、歯車に高精度歯車を採用することで、高トルク時と低トルク時とにおける歯の撓み傾向が均一化となり、振動値に相関関係が生じる傾向があるため、歯車に高精度歯車を採用することによって、低トルクでの振動評価がより信頼性ある結果として得られる。

この高精度歯車の例としては、本実施形態の場合には、ギヤ精度旧JIS0級(ゼロ級、最高精度レベル)のギヤを用いる。なお、新規格の精度等級によればN4級である。

【0049】

そして、ステップと10で、自動運転が完了後に各センサを取り外し、さらに、オイル供給・吸引ノズルを取外し、クランプ23および固定ボルトを取り外して、減速機7を支持台11から取り外して振動試験を終了し、次の工程へ搬送する。

【0050】

以上の本実施形態によれば、設備の大型化を抑えて簡単な設備および手法によって、車両用の減速機7の振動試験を行うことができる。特に、減速機7としての振動騒音に対して高い品質が要求される電自動車の減速機のように高精度歯車が使用される減速機7において、簡単に設備と手法によって振動試験を実施することが可能となる。

【産業上の利用可能性】

【0051】

本発明によれば、設備の大型化を抑えて、車両用減速機の振動試験を行うことができるので、自動車生産ライン内に設置可能な振動試験装置に適している。

【符号の説明】

【0052】

1 振動試験装置

3 減速機構部(減速機構)

5 差動機構部(差動機構)

7 減速機

9 基盤

11 支持台

13 ACサーボモータ

15、21 51、55 プーリ

17、53 Vベルト

19 スピンドル(回転力付与手段)

27 出力軸

29 パウダーブレーキ(負荷付与手段)

57 連結軸

69 係合部(差動機構ロック手段)

71 ピニオンシャフト

73 デフケース

77 ピニオンギヤ

79 サイドギヤ

81、83 加速度センサ(振動計測手段)

85 入力回転数センサ

89 振動評価手段

【技術分野】

【0001】

本発明は、車両用減速機の振動試験装置に関するものであり、特に、電気自動車の電気モータからの回転を減速して駆動輪に伝達する駆動経路に設けられる減速機から発生する振動の振動試験装置に関するものである。

【背景技術】

【0002】

車両の実車走行状態を再現して車両機器に生じる振動を計測して、振動評価をする振動試験装置が知られている。

例えば、特開平11−352022号公報(特許文献1)には、車両に搭載する制動装置を適切に試験することができる車両用振動試験装置について示されている。

【0003】

この特許文献1は、一般道路等の走行路を、車両を実際に走行させたときの実走行トルクデータを用いて、例えば、減速時のホイールトルクデータや踏力を得て、ブレーキ振動仮想評価装置の高応答ダイナモ、及びペダルアクチュエータを作動させる。このときの振動をボデー感受性として振動センサで計測し、ブレーキ振動とボデー感受性との間の関係を求め、ブレーキを評価するものである。

このように、実走行データから求めたデータを用いて、ブレーキ振動を生じさせ、それによる車両における振動(ステアリング振動、ペダル振動、車体振動)を計測している。

【0004】

一方、近年普及している電気自動車においては、電気モータからの回転を減速して駆動輪に伝達するために、歯車伝達機構からなる減速装置が設けられている。

電気自動車はエンジン搭載車両に比べて大きな振動騒音の発生源がないため車室内の振動騒音レベルが低く、電気モータからの回転を減速して駆動輪に伝達する歯車伝達機構からなる減速装置から発する振動騒音が、乗員に対する振動騒音の大きな要因の一つとなっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−352022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記したように電気自動車においては、歯車伝達機構からなる減速装置が設けられ、その減速装置から発せられる振動騒音が問題となっており、その振動騒音を評価する手法として、減速装置に走行中と同等レベルの負荷トルクを与えて減速装置を回転させることによって行っていた。

しかし、この方法であると、減速装置に与える負荷を実走行同等のトルクを与える必要があるため高負荷モータを用いなければならず、設備が大型化してしまい、自動車生産ライン内に試験装置として設置することが困難であった。また、設備が大型化してしまうことで、設備設置費用も高くなる問題もあった。

【0007】

また、特許文献1に開示されている制動装置の車両用振動試験装置についても、実走行データから求めたデータを用いて、ブレーキ振動を生じさせ、それによる車両における振動を計測していることから、試験装置が大型化するため、生産ライン内に設置して生産される製品の品質保証のための試験装置としては適さない。

【0008】

そこで、本発明は、これら問題に鑑みて、設備の大型化を抑えて、自動車生産ライン内に設置可能な車両用減速機の振動試験装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明は、車両の駆動力伝達経路に設けられる減速機の振動試験装置において、歯車噛み合いによる減速機構および左右の駆動輪へ回転力を分配する差動機構を備えて構成される減速機を試験対象品とし、該試験対象品の減速機を着脱可能に支持する支持台と、前記減速機の入力部に連結されて減速機に回転力を付与する回転力付与手段と、前記減速機に備えられる前記差動機構の一方の出力部に連結されて回転力を出力する出力軸と、該出力軸に設けられて差動機構をロック状態にして前記出力軸が連結された一方側のみから出力せしめる差動機構ロック手段と、前記出力軸に連結されて回転出力に制動力を付与して減速機に負荷を付与する負荷付与手段と、前記減速機に取り付けられた振動計測手段からの信号に基づいて振動評価を行う振動評価手段と、を備えたことを特徴とする。

【0010】

かかる発明によれば、減速機に備えられる差動機構の一方の出力部に出力軸を連結して、該出力軸に差動機構ロック手段を設けて、出力軸を差動機ケースとともに回転させるようにして、出力軸が連結された一方側のみから出力せしめるようにしたので、本来差動機構の構造上2本必要である出力軸を本発明では、1本の出力軸によって減速機の出力を構成することによって、差動機構を有する減速機の振動試験装置を簡素化できる。

【0011】

走行状態の負荷を付与する負荷付与手段が、出力軸が1本であるため、本来2本の出力軸に対してそれぞれ設ける必要があった負荷付与手段も簡素化でき、振動試験装置が全体として簡単化されて、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として設置可能になる。

【0012】

また、本発明において好ましくは、前記差動機構は前記出力部を構成する一対のサイドギヤと、該サイドギヤと噛み合う一対のピニオンギヤを有し、前記差動機構ロック手段は前記一対のピニオンギヤをデフケースに対して回転自在に支持するピニオンシャフトを前記一方の出力部から挿入された出力軸の先端部によって掴むように構成し、前記出力軸が差動機ケースとともに回転するとよい。

【0013】

このように、差動機構ロック手段は、一対のピニオンギヤを回転自在に支持するピニオンシャフトを前記一方の出力部から挿入された出力軸の先端部によって掴むように構成するため、出力軸を差動機ケースとともに回転せしめることができ、出力軸の一本化を達成できる。

【0014】

また、本発明において好ましくは、前記負荷付与手段は、パウダーブレーキによって構成されるとよい。

このパウダーブレーキとは、ドライブメンバとドリブンメンバとを同心円筒状に配置して、両方が自由に回転できるように支持して、その隙間にパウダ(磁性鉄粉)を封入し、それに磁束を流すようにコイルを配置して、コイルを励磁することでパウダが鎖状に連結し、パウダ間の連結力とパウダ動作面間の摩擦力によって、ブレーキ力が発生するものである。

【0015】

パウダーブレーキは磁力のよって生じる摩擦力を利用するため、ディスクブレーキのようなディスクの摩擦力による構造とは相違し、ディスクブレーキのようなディスクの摩耗によって部品効果を必要とすることはなく、半永久的にブレーキ力を得ることができるため、生産ラインの試験設備のような部品交換等のメンテナンス作業を必要としない負荷付与手段として適した構造である。

【0016】

また、本発明において好ましくは、前記負荷付与手段によって付与される負荷が、通常走行レベルの負荷量より小さい負荷量を基に試験を行った振動結果によって振動評価を行うとよい。

実車の通常走行レベルの負荷トルクでの振動値と通常車走行レベルより小さい負荷トルクでの振動値との間の相関関係を予め確認しておき、通常走行レベルの負荷トルクより小さい負荷トルクに基づいて試験を行い、その振動結果を前記予め求めた相関関係によって、評価することができるため、試験装置の負荷付与手段を小型化でき、振動試験装置の簡単化を達成でき、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として設置可能になる。

【発明の効果】

【0017】

本発明によれば、減速機に備えられる差動機構の一方の出力部にのみ出力軸を連結して回転を出力するとともに、該出力軸に差動機構ロック手段を設けて、出力軸を差動機ケースとともに回転させて、本来差動機構の構造上2本の出力軸が必要であるが本発明では、1本の出力軸によって減速機の出力を構成することによって、振動試験装置の簡素化ができる。

【0018】

さらに、走行状態の負荷を付与する負荷付与手段が、出力軸が1本であるため、本来2本の出力軸に対してそれぞれ設ける必要があった負荷付与手段も簡素化でき、振動試験装置が簡単化されて、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として設置可能になる。

従って、設備の大型化を抑えて、自動車生産ライン内に設置可能な車両用減速機の振動試験装置を得ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態の全体概要図であり、側面図を示す。

【図2】全体概要図であり、平面図である。

【図3】図2を詳細に示した一部断面説明図である。

【図4】図3のX視方向の一部断面説明図である。

【図5】試験手順を説明したフローチャートである。

【発明を実施するための形態】

【0020】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0021】

図1は、本発明の車両用減速機の振動試験装置の実施形態を示した概要側面図である。

振動試験装置1は、電気自動車の駆動モータから車輪への動力伝達経路に設けられて、歯車の組み合わせによる所定の減速比によって回転数を減速させる減速機構部(減速機構)3(図3参照)と、左右の駆動車輪へ駆動力を配分する差動機構部(差動機構)5(図3参照)とが組み込まれた減速機7を試験対象品にしたものであり、電気自動車の生産ラインの中に設置され、品質試験を行う試験装置として設けられている例を説明する。

【0022】

振動試験装置1の概略構成は、図1、2に示すように、基盤9の上部に支持台11が設置され、基盤9には、回転力を発生させるACサーボモータ13が取り付けられ、その回転が、ACサーボモータ13に取り付けられたプーリ15とVベルト17を介して、支持台11に取り付けられたスピンドル(回転力付与手段)19のプーリ21に伝達されて、該スピンドル19を回転するようになっている。

【0023】

図3に示すように、支持台11には、試験対象の減速機7が着脱自在に、クランプ23および固定ボルト(不図示)によって固定される。減速機7が支持台11に固定される際に、スピンドル19のプーリ21とは反対側の先端部は、減速機7の入力軸25に連結されて減速機に回転力を付与するようになっている。また、減速機7の出力部には、出力軸27が連結され、その出力軸27は、試験の際に減速機7に所定の負荷を付与する負荷付与手段としてのパウダーブレーキ29に連結している。

【0024】

スピンドル19と、試験対象の減速機7と、負荷付与手段のパウダーブレーキ29の周囲の詳細説明図を図3に示す。

図3において、スピンドル19を支持する支持台11は、基盤9の上面にボルト31によって固定されており、支持台11の垂直に立設した端面部分には、減速機7を固定して支持する面板33が形成されている。

この面板33の中央部分には開口部が形成され、その開口部分にスピンドル19の端部に設けられた端部フランジ35が形成されている。端部フランジ35と減速機7の入力軸25との間には、回転伝達治具37が装着される。この回転伝達治具37を交換可能にすることによって、入力軸25の位置や径が異なる他機種の減速機に対応できるようになっている。

【0025】

面板33には、減速機7を面板33に固定するクランプ23が設けられている。本実施形態においては、減速機7の外周に3箇所のクランプ位置が設定されている。

クランプ23は、図3に示すように鎖線の位置から実線の位置にクランプレバー39を回転することによって、クランプ金具41がクランプ軸方向に押圧力を付与して、減速機7のフランジ部43を面板33の方向に押し付けるようになっている。

【0026】

また、支持台11の側板45にはスタッドボルト47が固定され、該スタッドボルト47の先端部には、負荷付与手段としてのパウダーブレーキ29が取り付けられている。

パウダーブレーキ29は、既に説明したように、パウダ(磁性鉄粉)を容器内に封入し、それに磁束を流すようにコイルを配置して、コイルを励磁することでパウダの連結による摩擦力が発生して容器内に設けられた回転部材にブレーキ力が発生するものである。図3のように、パウダ封入の容器内に回転軸49を設けて、回転軸49の先端部分にプーリ51を設置して、Vベルト53を介して、制動力が他側のプーリ55に伝達されるようになっている。

【0027】

パウダーブレーキ29は磁力のよって生じる摩擦力を利用するため、ディスクブレーキのようなディスクの摩擦力による構造とは相違し、ディスクブレーキのようなディスクの摩耗によって部品効果を必要とすることはなく、半永久的にブレーキ力を得ることができるため、生産ラインの試験設備のような部品交換等のメンテナンス作業を必要としない負荷付与手段として適している。

【0028】

また、他側のプーリ55には連結軸57が接続されて、その連結軸57の先端部分には出力軸27がボルト59、59で着脱可能に接続されている。連結軸57は、連結軸保持部材61に軸受63を介して回転自在に保持され、連結軸保持部材61は、支持台11の上面に取り付けられた支持板65にボルト67によって固定されるとともに、該支持板65は、前記スタッドボルト47によっても固定されている。

【0029】

さらに出力軸27には、差動機構ロック手段を構成する係合部69が形成されている。

この係合部69は、図4に示すように、出力軸27の先端部がほぼ半円弧状に切り欠かかれた形状をし、この切り欠き部分で、差動機構部5を構成するピニオンシャフト71を掴むように構成し、ピニオンシャフト71の軸線方向と直角方向の軸線を中心とする回転を阻止するようになっている。

【0030】

係合部69によるピニオンシャフト71の掴む作用によって、出力軸27は差動機ケース(デフケース)73とともに回転して差動機構の作用がロック状態になるため、この係合部69によって差動機構ロック手段を構成している。

また、前記出力軸27は、ボルト59によって連結軸57に対して交換可能にすることによって、ピニオンシャフト71の径が異なる他機種の減速機に対応できる。

【0031】

ここで、差動機構部5の構造について概要を説明する。図3に示すように、差動機構部5は、減速機構部3の歯車と噛み合うリングギヤ75と共に一体回転するデフケース73と、デフケース73に両端部が固定されて取り付けられたピニオンシャフト71と、ピニオンシャフト71に回転自在に支持され、一定間隔離間して対向する一対のピニオンギヤ77と、ピニオンギヤ77に噛合し、一定間隔離間して対向する一対のサイドギヤ79とを備えて構成されており、リングギヤ75に減速機構部3から入力される動力を、ピニオンギヤ77を介して左右のサイドギヤ79から差動出力するようになっている。

【0032】

従って、ピニオンシャフト71の軸線方向と直角方向の軸線を中心とする回転を、出力軸27の先端部分に形成された係合部69によって阻止することで、差動出力をロック状態にして出力軸27をデフケース73とともに回転せしめるようにしている。

【0033】

以上の構成によって、減速機7に備えられる差動機構部5の一方の出力部にのみ出力軸27を連結して回転を出力するとともに、該出力軸27の先端にピニオンシャフト71に係合して差動機能をロックする係合部69を設けた簡単な構造によって、出力を片側だけから取り出すことができるようになる。

その結果、差動機構の構造上、本来2本の出力軸が必要である試験措置に比べて、1本でよいため、振動試験装置の簡素化ができ、設置スペースも広く必要としないため自動車生産ライン内における品質確認設備として、ライン内に設置可能になる。

【0034】

さらに、本振動試験装置1は、前記減速機7に取り付けられた振動計測手段である加速度センサ81、83からの信号、入力回転数センサ85からの信号がそれぞれ振動評価手段89に入力されている。

【0035】

また、加速度センサ81は上下方向振動を検出し、加速度センサ83は左右方向振動を検出できるように、減速機7の異なる面にそれぞれ設置されている。また、加速度センサ81、83の設置は、減速機7の外面に取り付けられるブラケット等の取り付け用のボルト穴や、プラグ用のボルト穴に測定用ダミーボルトを取り付けて該ボルト頭部に設置している。

【0036】

パウダーブレーキ29によって作用させる負荷は、実車走行レベルの負荷量より小さい負荷量を設定するようになっている。例えば、通常走行に近い駆動車輪からの負荷をかける場合としては、約300Nmの出力軸トルクをかけていたが、本発明においては約1/100程度の3Nmを付与して試験を行っている。

【0037】

振動評価手段89においては、加速度センサ81、83、入力回転数センサ85からの信号を用いて、予め、実車の通常走行レベルの負荷トルクでの振動値と、通常車走行レベルより小さい負荷トルクでの振動値との間の相関関係を確認しておき、通常走行レベルの負荷トルクより小さい負荷トルクによる振動結果を前記予め求めた相関関係を利用して評価する。

【0038】

このように、予め確認しておいた相関関係の振動特性を基に、通常走行時における負荷トルクよりも小さい負荷とるによって試験を実施することができるため、試験装置の負荷付与手段の小型化ができる。

【0039】

そして、負荷の小容量化によって強度的にも減速機7に備えられる差動機構部5の一方の出力部にのみ出力軸27を連結して出力できるとともに、該出力軸27の先端にピニオンシャフト71に係合して差動機能をロックする係合部69を設けて簡単な構造によって、出力を片側だけから取り出すことが可能になるため、負荷付与手段の小型化と、差動機構部5の一方からの出力の取り出し構造とが組み合わさって、一層、試験装置の小型化が図れて、自動車生産ライン内に設置可能になる。

【0040】

次に、図5のフローチャートを参照として、試験手順について説明する。

まず、ステップS1で、振動試験装置1の前に、減速機7が搬送されてきたら、減速機7の入力軸25に回転伝達治具37を取り付ける。

【0041】

ステップS2では、減速機7を吊り金具を用いて吊り上げて、振動試験装置1の面板33に、位置合わせを行って、クランプ23および固定用ボルトで固定する。

【0042】

ステップS3では、測定用ダミーボルトを取り付ける。ブラケット取り付け用のボルト穴や、プラグ用のボルト穴に測定用ダミーボルトを仮締め付けして、該ボルト頭部に加速度センサ81、83を取り付ける。

【0043】

ステップS4では、減速機7にオイル供給用およびオイル吸引用のノズルを取り付ける。これは、減速機7に回転力を付与するとともに負荷を与えて回転させるため、減速機7のケーシング内部に潤滑用のオイルの供給および排出を行うためのノズルを取り付ける。

【0044】

次に、ステップS5で、減速機7の表面に刻印または貼付されたバーコードをバーコードリーダ(不図示)で読取り、生産管理用の品質確認データとしてメモリー内に記憶する。

【0045】

次に、ステップS6で、試験対象品の減速機7の取り付け作業が完了した作業完了ボタンを押して、自動運転の開始スイッチをONにして、試験装置の自動運転を開始する。

自動運転が開始すると、基盤9に設けられたACサーボモータ13からの回転が、Vベルト17によってスピンドル19に伝達されて、スピンドル19の出力が回転伝達治具37を介して、減速機7の入力軸25に伝達する。そして、減速機7の減速機構部3および差動機構部5を通って、出力軸27、連結軸57を通ってパウダーブレーキ29に伝達される。一方、パウダーブレーキ29によって、ブレーキ負荷がかけられて通常走行時より小さい条件での試験が実施される。

自動運転における運転パターンは、正回転運転と逆回転運転とを交互に実施し、それぞれの回転方向での振動が評価されるようになっている。

【0046】

次に、ステップS7で、加速度センサ81、83からの信号の取得、そして、ステップS8で、入力回転数センサ85からの回転数信号の取得を行う。そして、ステップS9で、これらセンサからの信号を用いて、減速機7における振動レベルの評価を行う。

【0047】

具体的な評価は、予め、実車の通常走行レベルの負荷トルクでの振動値と、通常車走行レベルより小さい負荷トルクでの振動値との間の相関関係を確認しておき、通常走行レベルの負荷トルクより小さい負荷トルクによる振動結果を前記予め求めた相関関係を利用して評価する。

【0048】

なお、高トルク時と低トルク時とでは、歯の撓みの傾向が異なるため、振動値の相関関係が低く低トルク時のデータを用いて実車走行レベルの振動評価をし難いが、歯車に高精度歯車を採用することで、高トルク時と低トルク時とにおける歯の撓み傾向が均一化となり、振動値に相関関係が生じる傾向があるため、歯車に高精度歯車を採用することによって、低トルクでの振動評価がより信頼性ある結果として得られる。

この高精度歯車の例としては、本実施形態の場合には、ギヤ精度旧JIS0級(ゼロ級、最高精度レベル)のギヤを用いる。なお、新規格の精度等級によればN4級である。

【0049】

そして、ステップと10で、自動運転が完了後に各センサを取り外し、さらに、オイル供給・吸引ノズルを取外し、クランプ23および固定ボルトを取り外して、減速機7を支持台11から取り外して振動試験を終了し、次の工程へ搬送する。

【0050】

以上の本実施形態によれば、設備の大型化を抑えて簡単な設備および手法によって、車両用の減速機7の振動試験を行うことができる。特に、減速機7としての振動騒音に対して高い品質が要求される電自動車の減速機のように高精度歯車が使用される減速機7において、簡単に設備と手法によって振動試験を実施することが可能となる。

【産業上の利用可能性】

【0051】

本発明によれば、設備の大型化を抑えて、車両用減速機の振動試験を行うことができるので、自動車生産ライン内に設置可能な振動試験装置に適している。

【符号の説明】

【0052】

1 振動試験装置

3 減速機構部(減速機構)

5 差動機構部(差動機構)

7 減速機

9 基盤

11 支持台

13 ACサーボモータ

15、21 51、55 プーリ

17、53 Vベルト

19 スピンドル(回転力付与手段)

27 出力軸

29 パウダーブレーキ(負荷付与手段)

57 連結軸

69 係合部(差動機構ロック手段)

71 ピニオンシャフト

73 デフケース

77 ピニオンギヤ

79 サイドギヤ

81、83 加速度センサ(振動計測手段)

85 入力回転数センサ

89 振動評価手段

【特許請求の範囲】

【請求項1】

車両の駆動力伝達経路に設けられる減速機の振動試験装置において、

歯車噛み合いによる減速機構および左右の駆動輪へ回転力を分配する差動機構を備えて構成される減速機を試験対象品とし、該試験対象品の減速機を着脱可能に支持する支持台と、

前記減速機の入力部に連結されて減速機に回転力を付与する回転力付与手段と、

前記減速機に備えられる前記差動機構の一方の出力部に連結されて回転力を出力する出力軸と、

該出力軸に設けられて差動機構をロック状態にして前記出力軸が連結された一方側のみから出力せしめる差動機構ロック手段と、

前記出力軸に連結されて回転出力に制動力を付与して減速機に負荷を付与する負荷付与手段と、

前記減速機に取り付けられた振動計測手段からの信号に基づいて振動評価を行う振動評価手段と、

を備えたことを特徴とする車両用減速機の振動試験装置。

【請求項2】

前記差動機構は前記出力部を構成する一対のサイドギヤと、該サイドギヤと噛み合う一対のピニオンギヤを有し、前記差動機構ロック手段は前記一対のピニオンギヤをデフケースに対して回転自在に支持するピニオンシャフトを前記一方の出力部から挿入された出力軸の先端部によって掴むように構成し、前記出力軸が差動機ケースとともに回転することを特徴とする請求項1記載の車両用減速機の振動試験装置。

【請求項3】

前記負荷付与手段は、パウダーブレーキによって構成されることを特徴とする請求項1記載の車両用減速機の振動試験装置。

【請求項4】

前記負荷付与手段によって付与される負荷が、実車走行レベルの負荷量より小さい負荷量を基に試験を行った振動結果によって振動評価を行うことを特徴とする請求項1乃至3のいずれか1項に記載の車両用減速機の振動試験装置。

【請求項1】

車両の駆動力伝達経路に設けられる減速機の振動試験装置において、

歯車噛み合いによる減速機構および左右の駆動輪へ回転力を分配する差動機構を備えて構成される減速機を試験対象品とし、該試験対象品の減速機を着脱可能に支持する支持台と、

前記減速機の入力部に連結されて減速機に回転力を付与する回転力付与手段と、

前記減速機に備えられる前記差動機構の一方の出力部に連結されて回転力を出力する出力軸と、

該出力軸に設けられて差動機構をロック状態にして前記出力軸が連結された一方側のみから出力せしめる差動機構ロック手段と、

前記出力軸に連結されて回転出力に制動力を付与して減速機に負荷を付与する負荷付与手段と、

前記減速機に取り付けられた振動計測手段からの信号に基づいて振動評価を行う振動評価手段と、

を備えたことを特徴とする車両用減速機の振動試験装置。

【請求項2】

前記差動機構は前記出力部を構成する一対のサイドギヤと、該サイドギヤと噛み合う一対のピニオンギヤを有し、前記差動機構ロック手段は前記一対のピニオンギヤをデフケースに対して回転自在に支持するピニオンシャフトを前記一方の出力部から挿入された出力軸の先端部によって掴むように構成し、前記出力軸が差動機ケースとともに回転することを特徴とする請求項1記載の車両用減速機の振動試験装置。

【請求項3】

前記負荷付与手段は、パウダーブレーキによって構成されることを特徴とする請求項1記載の車両用減速機の振動試験装置。

【請求項4】

前記負荷付与手段によって付与される負荷が、実車走行レベルの負荷量より小さい負荷量を基に試験を行った振動結果によって振動評価を行うことを特徴とする請求項1乃至3のいずれか1項に記載の車両用減速機の振動試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−132862(P2012−132862A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−286938(P2010−286938)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]