車両用熱交換装置

【課題】設置スペースに対して熱交換器のサイズを小型化することなく、車両へのレイアウト性、取り付け性、取り扱い性も良い車両用熱交換装置を提供する。

【解決手段】冷却風の流れ方向に沿ってメインラジエータ3とサブラジエータ4及びコンデンサ5とが配置され、メインラジエータ3のコア部10に配管貫通路20が設けられ、配管貫通路20にサブラジエータ4とコンデンサ5の入口配管36,46及び出口配管37,47が通された。

【解決手段】冷却風の流れ方向に沿ってメインラジエータ3とサブラジエータ4及びコンデンサ5とが配置され、メインラジエータ3のコア部10に配管貫通路20が設けられ、配管貫通路20にサブラジエータ4とコンデンサ5の入口配管36,46及び出口配管37,47が通された。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷却風の流れ方向に沿って複数の熱交換器を配置する車両用熱交換装置に関する。

【背景技術】

【0002】

例えばハイブリッド電気自動車には、エンジン冷却用の熱交換器であるメインラジエータと、電動機冷却用の熱交換器であるサブラジエータと、空気調和装置用の熱交換器であるコンデンサが搭載されるのが一般的である。3台の熱交換器は、全て空冷式の場合には、エンジンルーム内で、且つ、冷却風の通る位置に集合配置される。このように3台の熱交換器によって構成される車両用熱交換装置の従来例として特許文献1が提案されている。

【0003】

特許文献1の車両用熱交換装置では、冷却風の流れ方向の上流側よりサブラジエータ、コンデンサ、メインラジエータの順に配置されている。サブラジエータ、コンデンサ及びメインラジエータのそれぞれは、冷却水や冷媒が内部を通る複数のチューブと、隣り合うチューブ間に配置された複数の放熱フィンとから構成されるコア部を有する。この各コア部内を冷却風が順次通過し、冷却風と冷却水の熱交換、又は、冷却風と冷媒の熱交換によって冷却水や冷媒の温度が低下される。

【0004】

ところで、エンジンルール内は、車両の補強部材や他の車両搭載部品が混在しているため、車両用熱交換装置は所定の限られた設置スペースに設置されることになる。又、車両用熱交換装置の各熱交換器には、冷却水や冷媒を流入・流出させる配管が接続され、これら配管の配管スペースも限られる。各配管は、設置スペースの下流側や上流側の同一方向に引き出すことが車両への車両用熱交換装置のレイアウト性、取り付け性、取り扱い性の観点より好ましい。

【0005】

特に、近年では、メインラジエータ等の熱交換性能の向上やアイドリング時の吹き返し防止を目的としてエンジンルーム内に冷却風ダクトを配置し、この冷却風ダクト内に車両用熱交換装置を収容する場合も多い。このように車両用熱交換装置を冷却風ダクト内に収容する場合にあっては、取り付け性の観点、冷却風ダクトの単純形状化より配管を冷風ダクト内の下流側や上流側に引き出しすることが望ましい。

【特許文献1】特開2002−276364号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、冷却風の流れ方向にサブラジエータ、コンデンサ、メインラジエータを近接配置し、且つ、これらにそれぞれ接続された配管を冷却風の下流、つまり、車両後方に向かって配策しようとする場合には、コンデンサの配管はどうしてもメインラジエータの外側を迂回させなければならず、サブラジエータの配管は、コンデンサとメインラジエータの外側を共に迂回させなければならない。このように配管を迂回させた場合には、熱交換装置の設置スペースが実質的に拡大するため、設置スペースに対してメインラジエータのサイズを小型化せざるを得ないという問題がある。

【0007】

そこで、本発明は、設置スペースに対して熱交換器のサイズを小型化することなく、車両へのレイアウト性、取り付け性、取り扱い性も良い車両用熱交換装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成する請求項1の発明は、冷却風の流れ方向に沿って複数の熱交換器が配置され、最上流側と最下流側のいずれか一方の前記熱交換器のコア部に配管貫通路が設けられ、前記配管貫通路に他の前記熱交換器からの配管が通されたことを特徴とする。

【0009】

請求項2の発明は、請求項1記載の車両用熱交換装置であって、前記コア部は、チューブと放熱フィンが交互に積層され、前記配管貫通路は、折り曲げによって幅広になった前記チューブ間の領域に前記放熱フィンを配置しないことによって形成されたことを特徴とする。

【0010】

請求項3の発明は、請求項1記載の車両用熱交換装置であって、前記コア部は、チューブと放熱フィンが交互に積層され、前記配管貫通路は、隣り合う前記チューブ間の一部に前記放熱フィンを配置しないことによって形成されたことを特徴とする。

【0011】

請求項4の発明は、請求項1記載の車両用熱交換装置であって、前記コア部は、チューブと放熱フィンが交互に積層されていると共に、最外側の前記チューブの更に外側にレインフォースが設けられ、前記レインフォースの内側に切欠部が設けられ、前記配管貫通路は、前記レインフォースの前記切欠部と最外側の前記チューブの間に前記放熱フィンを配置しないことによって形成されたことを特徴とする。

【0012】

請求項5の発明は、請求項1〜請求項4のいずれかに記載の車両用熱交換装置であって、前記配管貫通路は、隣り合う他の前記熱交換器のタンク部の投影領域内に設けられたことを特徴とする。

【0013】

請求項6の発明は、請求項1〜請求項5のいずれかに記載の車両用熱交換装置であって、前記熱交換器は、冷却風の上流位置とその直ぐ下流位置の2箇所に配置され、前記配管貫通路は、下流位置に位置する前記熱交換器の前記コア部に設けられたことを特徴とする。

【発明の効果】

【0014】

請求項1の発明によれば、最下流位置や最上流位置に位置しない熱交換器の配管をそれより最下流位置や最上流位置の熱交換器の外側を迂回させることなく冷却風の下流側又は上流側に引き出すことができる。従って、車両用熱交換装置の設置スペースのサイズに対して熱交換器のサイズを小型化することなく、各熱交換器の各配管を同一方向に引き出すことができ、車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0015】

請求項2の発明によれば、請求項1の発明の効果に加え、配管貫通路がチューブ間隔寸法よりも大きな寸法となる。従って、加工なしに使用できる配管の寸法を広げることができる。

【0016】

請求項3の発明によれば、請求項1の発明の効果に加え、全て同じ形状のチューブを使用できるため、チューブの一部に異なる形状のものを使用する必要がなく、チューブの高コスト化、チューブの組み付け性の低下、チューブ内の流通抵抗の低下等を招来しない。

【0017】

請求項4の発明によれば、請求項1の発明の効果に加え、配管貫通路がレインフォースとチューブの間隔寸法よりも大きな寸法となる。従って、加工なしに使用できる配管の寸法を広げることができる。また、全て同じ形状のチューブを使用できるため、チューブの一部に異なる形状のものを使用する必要がなく、チューブの高コスト化、チューブの組み付け性の低下、チューブ内の流通抵抗の低下等を招来しない。

【0018】

請求項5の発明によれば、請求項1〜請求項4の発明の効果に加え、タンク部の投影領域は他のコア部の領域に比べて熱交換効率の低い領域であり、その熱交換効率の低い領域に配管貫通路を設けるため、熱交換効率の低下を極力抑えつつ配管レイアウト性等の向上を図ることができる。

【0019】

請求項6の発明によれば、請求項1〜請求項5の発明の効果に加え、各熱交換器の配管を冷却風の下流側に向かって引き出しできる。そして、各熱交換器の配管を介して接続される機器は、一般的に各熱交換器より車両後方側に配置されるため、配管の配策経路長を短くできる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面に基づいて説明する。

【0021】

(第1の実施の形態)

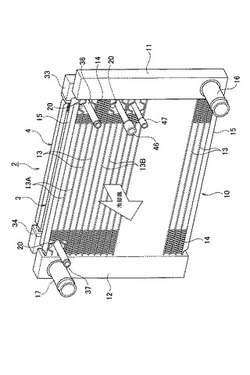

図1〜図4は本発明の第1の実施の形態を示し、図1は冷却風の上流側から見た車両用熱交換装置の斜視図、図2は冷却風の下流側から見た車両用熱交換装置の斜視図、図3は車両用熱交換装置の概略上面図、図4はメインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【0022】

図1〜図3において、ハイブリッド電気自動車のエンジンルームには、車両前面グリルから冷却風を取り込むことができる冷却風ダクト1(図3に示す)が設けられている。この冷却風ダクト1内に車両用熱交換装置2が収容されている。

【0023】

車両用熱交換装置2は、エンジン冷却用の熱交換器であるメインラジエータ3と、電動機冷却用の熱交換器であるサブラジエータ4と、空気調和装置用の熱交換器であるコンデンサ5とを備えている。メインラジエータ3の上流面側の上半分領域にはサブラジエータ4が、その下半分領域にコンデンサ5が隣接配置されている。つまり、冷却風ダクト1内で、冷却風の流れ方向の上流位置にサブラジエータ4とコンデンサ5が配置され、その直ぐ下流位置にメインラジエータ3が配置されている。メインラジエータ3とサブラジエータ4とコンデンサ5は、互いにブラケット等によって固定されている。

【0024】

メインラジエータ3は、冷却風ダクト1の断面サイズとほぼ同じサイズであり、冷却風ダクト1内に隙間なく収容されている。メインラジエータ3は、コア部10と、このコア部10の左右両端に固定された入口タンク部11及び出口タンク部12とを備えている。コア部10は、偏平状のチューブ13,13A,13Bと放熱フィン14とが交互に積層されることによって構成されている。各チューブ13,13A,13B内には、冷却水通路(図示せず)が形成されている。冷却水通路の両端は、入口タンク部11内と出口タンク部12内にそれぞれ開口されている。コア部10の上下両端にはレインフォース15がそれぞれ設けられ、各レインフォース15と最外側のチューブ13,13Aとの間にも放熱フィン14が介在されている。

【0025】

入口タンク部11及び出口タンク部12の下流側の面には、入口配管16及び出口配管17がそれぞれ突設されている。入口配管16及び出口配管17は、冷却風ダクト1内で、冷却風の下流側に向かって引き出されている。入口配管16及び出口配管17は、各配管(図示せず)を介してエンジン(図示せず)の冷却循環路の出入口にそれぞれ接続されている。

【0026】

又、コア部10には、配管貫通路20が4箇所に形成されている。この第1の実施の形態では、次のようにして配管貫通路20が形成されている。つまり、大部分のチューブ13は、ストレート形状であるが、一部のチューブ13A,13Bは、両端付近の双方、若しくは、片端付近に屈曲部21を有するものが使用されている。この折り曲げられたチューブ13A,13Bは、図4に詳しく示すように、互いに隣り合う位置で、且つ、互いに対向する屈曲部21の位置でチューブ13A,13B間隔が拡がる向きに積層されている。互いに対向する屈曲部21の位置では、放熱フィン14が配置されておらず、このようにして隣り合うチューブ13A,13B間に配管貫通路20が形成されている。又、全ての配管貫通路20は、図3に示すように、サブラジエータ4及びコンデンサ5の下記するタンク部33,34,43,44の投影領域E1内に設定されている。

【0027】

図1〜図3に示すように、サブラジエータ4は、冷却風ダクト1の断面サイズより小さい幅サイズである。サブラジエータ4は、前記メインラジエータ3と同様に、偏平状のチューブ30と放熱フィン31が交互に積層されたコア部32と、このコア部32の左右両端に固定された2つのタンク部33,34と、コア部32の上下両端に配置された一対のレインフォース35とを備えている。全てのチューブ30は、ストレート形状であり、内部には冷却水通路(図示せず)が形成されている。2つのタンク部33,34の下流側の面には、入口配管36及び出口配管37がそれぞれ突設されている。入口配管36及び出口配管37は、メインラジエータ3の2箇所の配管貫通路20を通って冷却風ダクト1内で、冷却風の下流側に向かって引き出されている。入口配管36及び出口配管37は、各配管(図示せず)を介して電動機(図示せず)の冷却循環路の出入口にそれぞれ接続されている。

【0028】

コンデンサ5は、サブラジエータ4と同様に、冷却風ダクト1の断面サイズより小さい幅サイズである。コンデンサ5は、前記メインラジエータ3と同様に、偏平状のチューブ40と放熱フィン41が交互に積層されたコア部42と、このコア部42の左右両端に固定された2つのタンク部43,44と、コア部42の上下両端に配置された一対のレインフォース45とを備えている。全てのチューブ40は、ストレート形状であり、内部には冷媒通路(図示せず)が形成されている。一方のタンク部43の下流側の面には、入口配管46及び出口配管47が突設されている。入口配管46及び出口配管47は、メインラジエータ3の2箇所の配管貫通路20を通ってそれぞれ冷却風ダクト1内で、冷却風の下流側に向かって引き出されている。入口配管46は配管(図示せず)を介してコンプレッサ(図示せず)に、出口配管47は配管(図示せず)を介して膨張弁(図示せず)に接続されている。

【0029】

上記構成において、冷却風ダクト1内を通る冷却風は、サブラジエータ4及びコンデンサ5の各コア部32,42を通り、その後、メインラジエータ3のコア部を通る。

【0030】

一方、サブラジエータ4には、入口配管36より高温の冷却水が流入される。流入された冷却水は、メインラジエータ3と同様に、各チューブ30を通ることによって冷却されて出口配管37より排出される。出口配管37より排出される低温の冷却水は、電動機(図示せず)の冷却に供せられる。

【0031】

コンデンサ5には、その入口配管46より高温高圧の冷媒が流入される。流入された冷媒は、メインラジエータ3と同様に、各チューブ40内を通ることによって冷却され、出口配管47より排出される。出口配管47より排出された低温高圧の冷媒は、膨張弁(図示せず)に送られる。

【0032】

メインラジエータ3には、その入口配管16より高温の冷却水が流入される。流入された冷却水は、入口タンク部11内より各チューブ13内を通り、このチューブ通過過程で外部の冷却風と積極的に熱交換し、この熱交換によって冷却水の温度が低下される。各チューブ13を通った冷却水は、出口タンク部12内に入り込み、出口配管17より排出される。出口配管17より排出される冷温の冷却水は、エンジン(図示せず)の冷却に供せられる。

【0033】

この第1の実施の形態に係る車両用熱交換装置2では、メインラジエータ3のコア部10に配管貫通路20が設けられたので、メインラジエータ3より上流側位置に配置されたサブラジエータ4及びコンデンサ5の各入口配管36,46及び出口配管37,47を、メインラジエータ3の外側を迂回させることなくその内部を貫通させることによって冷却風の下流側に引き出すことができる。従って、車両用熱交換装置2の冷却風ダクト1のサイズに対してメインラジエータ3のサイズを小型化することなく、メインラジエータ3、サブラジエータ4及びコンデンサ5の入口配管16,36,46及び出口配管17,37,47を同一方向である冷却風の下流側に引き出すことができる。このように入口配管16,36,46及び出口配管17,37,47を同一方向である冷却風の下流側に引き出すことができるため、車両用熱交換装置2の車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0034】

上記したようにメインラジエータ3は、冷却風ダクト1内にほぼ隙間なく配置されるため、冷却風ダクト1内の冷却風がメインラジエータ3の外側を迂回することなくコア部10を通過するため、熱交換性能を極力高めることができる。

【0035】

この第1の実施の形態では、コア部10は、チューブ13,13A,13Bと放熱フィン14が交互に積層され、配管貫通路20は、折り曲げによって幅広になったチューブ13A,13B間の領域に放熱フィン14を配置しないことによって形成されている。従って、配管貫通路20は、チューブ13間の寸法よりも大きな寸法となっており、この実施の形態のように、加工無しの入口配管36,46及び出口配管37,47を使用できる。

【0036】

又、第1の実施の形態では、互いに隣り合うチューブ13A,13Bとして共に屈曲部21を有するものを使用することによって配管貫通路20を形成したが、隣り合うチューブの一方に屈曲部21を有するチューブ13A,13Bを、他方にストレート形状のチューブ13を使用することによって配管貫通路20を形成しても良い。

【0037】

この第1の実施の形態では、メインラジエータ3の配管貫通路20は、隣り合うサブラジエータ4及びコンデンサ5のタンク部33,34,43,44の投影領域E1内に設けられている。タンク部33,34,43,44の投影領域E1は、メインラジエータ3のそれ以外の領域E2に比べて熱交換効率の低い領域であり、その熱交換効率の低い領域に配管貫通路20を設けるため、熱交換効率の低下を極力抑えつつレイアウト性の向上等を図ることができる。

【0038】

この第1の実施の形態では、メインラジエータ3、サブラジエータ4及びコンデンサ5は、冷却風の上流位置とその直ぐ下流位置の2箇所に配置され、配管貫通路20は、下流位置に位置するメインラジエータ3のコア部10に設けられている。従って、メインラジエータ3、サブラジエータ4及びコンデンサ5の各入口配管16,36,46及び各出口配管17,37,47を冷却風の下流側に向かって引き出しできる。そして、メインラジエータ3、サブラジエータ4及びコンデンサ5の各入口配管16,36,46及び各出口配管17,37,47を介して接続される機器(エンジン、電動機、膨張弁)は、一般的にメインラジエータ3、サブラジエータ4及びコンデンサ5より車両後方側に配置されるため、配管(図示せず)の配策経路長を短くできる。

【0039】

(第2の実施の形態)

図5及び図6は本発明の第2の実施の形態を示し、図5はメインラジエータの配管貫通路が形成された箇所を示す要部正面図、図6(a)は中継配管の斜視図、図6(b)は中継配管の正面図である。

【0040】

この第2の実施の形態に係る車両用熱交換装置は、前記第1の実施の形態のものと比較するに、メインラジエータ3Aの配管貫通路20Aの構成、及び、これに関連して中継配管50が使用されている点が相違する。

【0041】

つまり、図5に示すように、メインラジエータ3Aの全てのチューブ13は、ストレート形状のものが使用されている。そして、配管貫通路20Aは、単に隣り合うチューブ13間の一部に放熱フィン14を配置しないことによって形成されている。又、サブラジエータ4の入口配管36や出口配管37には、図6に示す中継配管50が連結され、この中継配管50が配管貫通路20Aに通されている。

【0042】

中継配管50は、サブラジエータやコンデンサの入口配管や出口配管に連結され、サブラジエータやコンデンサからの配管の一部を構成する。中継配管50は、図6(a)、(b)に示すように、長手方向の中央が潰された平坦部50aを有し、この平坦部50aの高さが隣り合うチューブ13間の寸法より小さく設定されている。中継配管50は、チューブ13と放熱フィン14を積層してコア部10の仮組み付を行う際に同時に仮組み付けし、コア部10等と同時にロー付けすることによって、中継配管50付きのメインラジエータ3を製造する。

【0043】

他の構成は、前記第1の実施の形態のものと同様であるため、重複説明を回避するべくその説明を省略する。又、図5において、前記第1の実施の形態と同一構成箇所には同一符号を付してその明確化を図る。

【0044】

この第2の実施の形態においても、前記第1の実施の形態と同様に、車両用熱交換装置の冷却風ダクトのサイズに対してメインラジエータ3Aのサイズを小型化することなく、メインラジエータ3A、サブラジエータ及びコンデンサからの配管(図示せず)を同一方向、つまり、冷却風の下流側に引き出すことができる。これにより、車両用熱交換装置の車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0045】

この第2の実施の形態では、配管貫通路20Aは、隣り合うチューブ13間の一部に放熱フィン14を配置しないことによって形成されている。従って、全て同じ形状のチューブ13を使用できるため、チューブ13の一部に異なる形状のものを使用する必要がなく、チューブ13の高コスト化、チューブ13の組み付け性の低下、チューブ13内の流通抵抗の低下等を招来しない。

【0046】

図7は第2の実施形態の中継配管の変形例の斜視図である。図7に示すように、変形例の中継配管51は、中央の平坦箇所で接合される2つの分割配管部51a,51bより構成されている。

【0047】

この変形例の中継配管51を使用する場合には、チューブと放熱フィンを積層してコア部の仮組み付けを行う際に同時に中継配管51を仮組み付けする必要性がなく、その後でも中継配管51を仮組み付けできる。従って、中継配管51の仮組み付けの自由度が高くなる。又、コア部等と同時にロー付けを施しても、コア部等のロー付けの後に単独でロー付けを施しても良いため、ロー付けの自由度も高くなる。

【0048】

(第3の実施の形態)

図8は本発明の第3の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【0049】

この第3の実施の形態に係る車両用熱交換装置は、前記第1の実施の形態のものと比較するに、メインラジエータ3Bの配管貫通路20Bの構成のみが相違する。

【0050】

つまり、図8に示すように、メインラジエータ3Bのレインフォース15の内側には、切欠部52が形成されている。そして、配管貫通路20Bは、レインフォース15の切欠部52と最外側位置のチューブ13の間で、その領域に放熱フィン14を配置しないことによって形成されている。配管貫通路20Bには、前記第1の実施の形態と同様に、サブラジエータやコンデンサからの配管で、且つ、中央が平坦に加工されていない配管53が通っている。

【0051】

この第3の実施の形態においても、前記第1の実施の形態と同様に、車両用熱交換装置の冷却風ダクトのサイズに対してメインラジエータ3Bのサイズを小型化することなく、メインラジエータ3B、サブラジエータ及びコンデンサからの配管(図示せず)を同一方向、つまり、冷却風の下流側に引き出すことができ、車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0052】

この第3の実施の形態では、配管貫通路20Bは、レインフォース15の切欠部52と最外側位置のチューブ13の間に放熱フィン14を配置しないことによって形成されている。従って、配管貫通路20Bがレインフォース15とチューブ13の間の寸法よりも大きな寸法になる。従って、加工なしに使用できる配管53の寸法が広がる。また、全て同じ形状のチューブ13を使用できるため、チューブ13の一部に異なる形状のものを使用する必要がなく、チューブ13の高コスト化、チューブ13の組み付け性の低下、チューブ13内の流通抵抗の低下等を招来しない。

【0053】

尚、前記各実施の形態では、車両用熱交換装置はハイブリッド電気自動車に搭載されるものについて示したが、デーゼル自動車等に搭載されるものにも適用できることはもちろんである。

【0054】

尚、前記各実施の形態では、車両用熱交換装置2は、メインラジエータ3,3A,3Bとサブラジエータ4とコンデンサ5の3台の熱交換器を有しているが、熱交換器の台数は、2台でも、4台以上でも本発明を同様に適用できることはもちろんである。

【0055】

尚、前記各実施の形態では、メインラジエータ3,3A,3Bとサブラジエータ4とコンデンサ5の各入口配管16,36,46と出口配管17,37,47(又は配管53)を冷却風の下流側に引き出したが、サブラジエータ4やコンデンサ5のコア部32,42に配管貫通路20,20A,20Bを設け、メインラジエータ3,3A,3Bとサブラジエータ4とコンデンサ5の各入口配管16,36,46と出口配管17,37,47(又は配管53)を冷却風の上流側に引き出すよう構成しても良い。

【0056】

尚、前記各実施の形態では、車両用熱交換装置2は、冷却風の上流位置(サブラジエータ4とコンデンサ5)とその直ぐ下流位置(メインラジエータ3)の2箇所に配置した場合を示したが、その配置位置は異なっても略同様に本発明を適用できることがもちろんである。又、冷却風の流れ方向の3箇所以上の位置に熱交換器が配置される場合にも同様に本発明を適用できることはもちろんである。

【0057】

例えば、3台の熱交換器が3箇所に配置される場合には、最上流位置に位置する熱交換器の配管が中間位置と最下流位置の熱交換器の配管貫通路を共に通り、中間位置に位置する熱交換器の配管が最下流位置の熱交換器の配管貫通路を通るようにすることによって3台の熱交換器の配管を共に冷却水の流れの下流側に向かって引き出すことができる。

【0058】

また、本明細書では、配管貫通路20,20A,20Bに通す配管は、冷却水や冷媒を流すことができるものの総称であり、可撓性を有するホース等を含む。可撓性を有するホースの場合には、第2の実施の形態のような配管貫通路20Aに対してはホースを潰すことによって通すことができる。

【図面の簡単な説明】

【0059】

【図1】本発明の第1の実施の形態を示し、冷却風の上流側から見た車両用熱交換装置の斜視図である。

【図2】本発明の第1の実施の形態を示し、冷却風の下流側から見た車両用熱交換装置の斜視図である。

【図3】本発明の第1の実施の形態を示し、車両用熱交換装置の概略上面図である。

【図4】本発明の第1の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【図5】本発明の第2の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【図6】本発明の第2の実施の形態を示し、(a)は中継配管の斜視図、(b)は中継配管の正面図である。

【図7】第2の実施の形態の変形例に係る連結配管の斜視図である。

【図8】本発明の第3の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【符号の説明】

【0060】

2 車両用熱交換装置

3,3A,3B メインラジエータ(熱交換器)

4 サブラジエータ(熱交換器)

5 コンデンサ(熱交換器)

10 コア部

13,13A,13B チューブ

14 放熱フィン

16,36,47 入口配管(配管)

17,37,47 出口配管(配管)

20,20A,20B 配管貫通路

50,51 中継配管(配管)

53 配管

【技術分野】

【0001】

本発明は、冷却風の流れ方向に沿って複数の熱交換器を配置する車両用熱交換装置に関する。

【背景技術】

【0002】

例えばハイブリッド電気自動車には、エンジン冷却用の熱交換器であるメインラジエータと、電動機冷却用の熱交換器であるサブラジエータと、空気調和装置用の熱交換器であるコンデンサが搭載されるのが一般的である。3台の熱交換器は、全て空冷式の場合には、エンジンルーム内で、且つ、冷却風の通る位置に集合配置される。このように3台の熱交換器によって構成される車両用熱交換装置の従来例として特許文献1が提案されている。

【0003】

特許文献1の車両用熱交換装置では、冷却風の流れ方向の上流側よりサブラジエータ、コンデンサ、メインラジエータの順に配置されている。サブラジエータ、コンデンサ及びメインラジエータのそれぞれは、冷却水や冷媒が内部を通る複数のチューブと、隣り合うチューブ間に配置された複数の放熱フィンとから構成されるコア部を有する。この各コア部内を冷却風が順次通過し、冷却風と冷却水の熱交換、又は、冷却風と冷媒の熱交換によって冷却水や冷媒の温度が低下される。

【0004】

ところで、エンジンルール内は、車両の補強部材や他の車両搭載部品が混在しているため、車両用熱交換装置は所定の限られた設置スペースに設置されることになる。又、車両用熱交換装置の各熱交換器には、冷却水や冷媒を流入・流出させる配管が接続され、これら配管の配管スペースも限られる。各配管は、設置スペースの下流側や上流側の同一方向に引き出すことが車両への車両用熱交換装置のレイアウト性、取り付け性、取り扱い性の観点より好ましい。

【0005】

特に、近年では、メインラジエータ等の熱交換性能の向上やアイドリング時の吹き返し防止を目的としてエンジンルーム内に冷却風ダクトを配置し、この冷却風ダクト内に車両用熱交換装置を収容する場合も多い。このように車両用熱交換装置を冷却風ダクト内に収容する場合にあっては、取り付け性の観点、冷却風ダクトの単純形状化より配管を冷風ダクト内の下流側や上流側に引き出しすることが望ましい。

【特許文献1】特開2002−276364号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、冷却風の流れ方向にサブラジエータ、コンデンサ、メインラジエータを近接配置し、且つ、これらにそれぞれ接続された配管を冷却風の下流、つまり、車両後方に向かって配策しようとする場合には、コンデンサの配管はどうしてもメインラジエータの外側を迂回させなければならず、サブラジエータの配管は、コンデンサとメインラジエータの外側を共に迂回させなければならない。このように配管を迂回させた場合には、熱交換装置の設置スペースが実質的に拡大するため、設置スペースに対してメインラジエータのサイズを小型化せざるを得ないという問題がある。

【0007】

そこで、本発明は、設置スペースに対して熱交換器のサイズを小型化することなく、車両へのレイアウト性、取り付け性、取り扱い性も良い車両用熱交換装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成する請求項1の発明は、冷却風の流れ方向に沿って複数の熱交換器が配置され、最上流側と最下流側のいずれか一方の前記熱交換器のコア部に配管貫通路が設けられ、前記配管貫通路に他の前記熱交換器からの配管が通されたことを特徴とする。

【0009】

請求項2の発明は、請求項1記載の車両用熱交換装置であって、前記コア部は、チューブと放熱フィンが交互に積層され、前記配管貫通路は、折り曲げによって幅広になった前記チューブ間の領域に前記放熱フィンを配置しないことによって形成されたことを特徴とする。

【0010】

請求項3の発明は、請求項1記載の車両用熱交換装置であって、前記コア部は、チューブと放熱フィンが交互に積層され、前記配管貫通路は、隣り合う前記チューブ間の一部に前記放熱フィンを配置しないことによって形成されたことを特徴とする。

【0011】

請求項4の発明は、請求項1記載の車両用熱交換装置であって、前記コア部は、チューブと放熱フィンが交互に積層されていると共に、最外側の前記チューブの更に外側にレインフォースが設けられ、前記レインフォースの内側に切欠部が設けられ、前記配管貫通路は、前記レインフォースの前記切欠部と最外側の前記チューブの間に前記放熱フィンを配置しないことによって形成されたことを特徴とする。

【0012】

請求項5の発明は、請求項1〜請求項4のいずれかに記載の車両用熱交換装置であって、前記配管貫通路は、隣り合う他の前記熱交換器のタンク部の投影領域内に設けられたことを特徴とする。

【0013】

請求項6の発明は、請求項1〜請求項5のいずれかに記載の車両用熱交換装置であって、前記熱交換器は、冷却風の上流位置とその直ぐ下流位置の2箇所に配置され、前記配管貫通路は、下流位置に位置する前記熱交換器の前記コア部に設けられたことを特徴とする。

【発明の効果】

【0014】

請求項1の発明によれば、最下流位置や最上流位置に位置しない熱交換器の配管をそれより最下流位置や最上流位置の熱交換器の外側を迂回させることなく冷却風の下流側又は上流側に引き出すことができる。従って、車両用熱交換装置の設置スペースのサイズに対して熱交換器のサイズを小型化することなく、各熱交換器の各配管を同一方向に引き出すことができ、車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0015】

請求項2の発明によれば、請求項1の発明の効果に加え、配管貫通路がチューブ間隔寸法よりも大きな寸法となる。従って、加工なしに使用できる配管の寸法を広げることができる。

【0016】

請求項3の発明によれば、請求項1の発明の効果に加え、全て同じ形状のチューブを使用できるため、チューブの一部に異なる形状のものを使用する必要がなく、チューブの高コスト化、チューブの組み付け性の低下、チューブ内の流通抵抗の低下等を招来しない。

【0017】

請求項4の発明によれば、請求項1の発明の効果に加え、配管貫通路がレインフォースとチューブの間隔寸法よりも大きな寸法となる。従って、加工なしに使用できる配管の寸法を広げることができる。また、全て同じ形状のチューブを使用できるため、チューブの一部に異なる形状のものを使用する必要がなく、チューブの高コスト化、チューブの組み付け性の低下、チューブ内の流通抵抗の低下等を招来しない。

【0018】

請求項5の発明によれば、請求項1〜請求項4の発明の効果に加え、タンク部の投影領域は他のコア部の領域に比べて熱交換効率の低い領域であり、その熱交換効率の低い領域に配管貫通路を設けるため、熱交換効率の低下を極力抑えつつ配管レイアウト性等の向上を図ることができる。

【0019】

請求項6の発明によれば、請求項1〜請求項5の発明の効果に加え、各熱交換器の配管を冷却風の下流側に向かって引き出しできる。そして、各熱交換器の配管を介して接続される機器は、一般的に各熱交換器より車両後方側に配置されるため、配管の配策経路長を短くできる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面に基づいて説明する。

【0021】

(第1の実施の形態)

図1〜図4は本発明の第1の実施の形態を示し、図1は冷却風の上流側から見た車両用熱交換装置の斜視図、図2は冷却風の下流側から見た車両用熱交換装置の斜視図、図3は車両用熱交換装置の概略上面図、図4はメインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【0022】

図1〜図3において、ハイブリッド電気自動車のエンジンルームには、車両前面グリルから冷却風を取り込むことができる冷却風ダクト1(図3に示す)が設けられている。この冷却風ダクト1内に車両用熱交換装置2が収容されている。

【0023】

車両用熱交換装置2は、エンジン冷却用の熱交換器であるメインラジエータ3と、電動機冷却用の熱交換器であるサブラジエータ4と、空気調和装置用の熱交換器であるコンデンサ5とを備えている。メインラジエータ3の上流面側の上半分領域にはサブラジエータ4が、その下半分領域にコンデンサ5が隣接配置されている。つまり、冷却風ダクト1内で、冷却風の流れ方向の上流位置にサブラジエータ4とコンデンサ5が配置され、その直ぐ下流位置にメインラジエータ3が配置されている。メインラジエータ3とサブラジエータ4とコンデンサ5は、互いにブラケット等によって固定されている。

【0024】

メインラジエータ3は、冷却風ダクト1の断面サイズとほぼ同じサイズであり、冷却風ダクト1内に隙間なく収容されている。メインラジエータ3は、コア部10と、このコア部10の左右両端に固定された入口タンク部11及び出口タンク部12とを備えている。コア部10は、偏平状のチューブ13,13A,13Bと放熱フィン14とが交互に積層されることによって構成されている。各チューブ13,13A,13B内には、冷却水通路(図示せず)が形成されている。冷却水通路の両端は、入口タンク部11内と出口タンク部12内にそれぞれ開口されている。コア部10の上下両端にはレインフォース15がそれぞれ設けられ、各レインフォース15と最外側のチューブ13,13Aとの間にも放熱フィン14が介在されている。

【0025】

入口タンク部11及び出口タンク部12の下流側の面には、入口配管16及び出口配管17がそれぞれ突設されている。入口配管16及び出口配管17は、冷却風ダクト1内で、冷却風の下流側に向かって引き出されている。入口配管16及び出口配管17は、各配管(図示せず)を介してエンジン(図示せず)の冷却循環路の出入口にそれぞれ接続されている。

【0026】

又、コア部10には、配管貫通路20が4箇所に形成されている。この第1の実施の形態では、次のようにして配管貫通路20が形成されている。つまり、大部分のチューブ13は、ストレート形状であるが、一部のチューブ13A,13Bは、両端付近の双方、若しくは、片端付近に屈曲部21を有するものが使用されている。この折り曲げられたチューブ13A,13Bは、図4に詳しく示すように、互いに隣り合う位置で、且つ、互いに対向する屈曲部21の位置でチューブ13A,13B間隔が拡がる向きに積層されている。互いに対向する屈曲部21の位置では、放熱フィン14が配置されておらず、このようにして隣り合うチューブ13A,13B間に配管貫通路20が形成されている。又、全ての配管貫通路20は、図3に示すように、サブラジエータ4及びコンデンサ5の下記するタンク部33,34,43,44の投影領域E1内に設定されている。

【0027】

図1〜図3に示すように、サブラジエータ4は、冷却風ダクト1の断面サイズより小さい幅サイズである。サブラジエータ4は、前記メインラジエータ3と同様に、偏平状のチューブ30と放熱フィン31が交互に積層されたコア部32と、このコア部32の左右両端に固定された2つのタンク部33,34と、コア部32の上下両端に配置された一対のレインフォース35とを備えている。全てのチューブ30は、ストレート形状であり、内部には冷却水通路(図示せず)が形成されている。2つのタンク部33,34の下流側の面には、入口配管36及び出口配管37がそれぞれ突設されている。入口配管36及び出口配管37は、メインラジエータ3の2箇所の配管貫通路20を通って冷却風ダクト1内で、冷却風の下流側に向かって引き出されている。入口配管36及び出口配管37は、各配管(図示せず)を介して電動機(図示せず)の冷却循環路の出入口にそれぞれ接続されている。

【0028】

コンデンサ5は、サブラジエータ4と同様に、冷却風ダクト1の断面サイズより小さい幅サイズである。コンデンサ5は、前記メインラジエータ3と同様に、偏平状のチューブ40と放熱フィン41が交互に積層されたコア部42と、このコア部42の左右両端に固定された2つのタンク部43,44と、コア部42の上下両端に配置された一対のレインフォース45とを備えている。全てのチューブ40は、ストレート形状であり、内部には冷媒通路(図示せず)が形成されている。一方のタンク部43の下流側の面には、入口配管46及び出口配管47が突設されている。入口配管46及び出口配管47は、メインラジエータ3の2箇所の配管貫通路20を通ってそれぞれ冷却風ダクト1内で、冷却風の下流側に向かって引き出されている。入口配管46は配管(図示せず)を介してコンプレッサ(図示せず)に、出口配管47は配管(図示せず)を介して膨張弁(図示せず)に接続されている。

【0029】

上記構成において、冷却風ダクト1内を通る冷却風は、サブラジエータ4及びコンデンサ5の各コア部32,42を通り、その後、メインラジエータ3のコア部を通る。

【0030】

一方、サブラジエータ4には、入口配管36より高温の冷却水が流入される。流入された冷却水は、メインラジエータ3と同様に、各チューブ30を通ることによって冷却されて出口配管37より排出される。出口配管37より排出される低温の冷却水は、電動機(図示せず)の冷却に供せられる。

【0031】

コンデンサ5には、その入口配管46より高温高圧の冷媒が流入される。流入された冷媒は、メインラジエータ3と同様に、各チューブ40内を通ることによって冷却され、出口配管47より排出される。出口配管47より排出された低温高圧の冷媒は、膨張弁(図示せず)に送られる。

【0032】

メインラジエータ3には、その入口配管16より高温の冷却水が流入される。流入された冷却水は、入口タンク部11内より各チューブ13内を通り、このチューブ通過過程で外部の冷却風と積極的に熱交換し、この熱交換によって冷却水の温度が低下される。各チューブ13を通った冷却水は、出口タンク部12内に入り込み、出口配管17より排出される。出口配管17より排出される冷温の冷却水は、エンジン(図示せず)の冷却に供せられる。

【0033】

この第1の実施の形態に係る車両用熱交換装置2では、メインラジエータ3のコア部10に配管貫通路20が設けられたので、メインラジエータ3より上流側位置に配置されたサブラジエータ4及びコンデンサ5の各入口配管36,46及び出口配管37,47を、メインラジエータ3の外側を迂回させることなくその内部を貫通させることによって冷却風の下流側に引き出すことができる。従って、車両用熱交換装置2の冷却風ダクト1のサイズに対してメインラジエータ3のサイズを小型化することなく、メインラジエータ3、サブラジエータ4及びコンデンサ5の入口配管16,36,46及び出口配管17,37,47を同一方向である冷却風の下流側に引き出すことができる。このように入口配管16,36,46及び出口配管17,37,47を同一方向である冷却風の下流側に引き出すことができるため、車両用熱交換装置2の車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0034】

上記したようにメインラジエータ3は、冷却風ダクト1内にほぼ隙間なく配置されるため、冷却風ダクト1内の冷却風がメインラジエータ3の外側を迂回することなくコア部10を通過するため、熱交換性能を極力高めることができる。

【0035】

この第1の実施の形態では、コア部10は、チューブ13,13A,13Bと放熱フィン14が交互に積層され、配管貫通路20は、折り曲げによって幅広になったチューブ13A,13B間の領域に放熱フィン14を配置しないことによって形成されている。従って、配管貫通路20は、チューブ13間の寸法よりも大きな寸法となっており、この実施の形態のように、加工無しの入口配管36,46及び出口配管37,47を使用できる。

【0036】

又、第1の実施の形態では、互いに隣り合うチューブ13A,13Bとして共に屈曲部21を有するものを使用することによって配管貫通路20を形成したが、隣り合うチューブの一方に屈曲部21を有するチューブ13A,13Bを、他方にストレート形状のチューブ13を使用することによって配管貫通路20を形成しても良い。

【0037】

この第1の実施の形態では、メインラジエータ3の配管貫通路20は、隣り合うサブラジエータ4及びコンデンサ5のタンク部33,34,43,44の投影領域E1内に設けられている。タンク部33,34,43,44の投影領域E1は、メインラジエータ3のそれ以外の領域E2に比べて熱交換効率の低い領域であり、その熱交換効率の低い領域に配管貫通路20を設けるため、熱交換効率の低下を極力抑えつつレイアウト性の向上等を図ることができる。

【0038】

この第1の実施の形態では、メインラジエータ3、サブラジエータ4及びコンデンサ5は、冷却風の上流位置とその直ぐ下流位置の2箇所に配置され、配管貫通路20は、下流位置に位置するメインラジエータ3のコア部10に設けられている。従って、メインラジエータ3、サブラジエータ4及びコンデンサ5の各入口配管16,36,46及び各出口配管17,37,47を冷却風の下流側に向かって引き出しできる。そして、メインラジエータ3、サブラジエータ4及びコンデンサ5の各入口配管16,36,46及び各出口配管17,37,47を介して接続される機器(エンジン、電動機、膨張弁)は、一般的にメインラジエータ3、サブラジエータ4及びコンデンサ5より車両後方側に配置されるため、配管(図示せず)の配策経路長を短くできる。

【0039】

(第2の実施の形態)

図5及び図6は本発明の第2の実施の形態を示し、図5はメインラジエータの配管貫通路が形成された箇所を示す要部正面図、図6(a)は中継配管の斜視図、図6(b)は中継配管の正面図である。

【0040】

この第2の実施の形態に係る車両用熱交換装置は、前記第1の実施の形態のものと比較するに、メインラジエータ3Aの配管貫通路20Aの構成、及び、これに関連して中継配管50が使用されている点が相違する。

【0041】

つまり、図5に示すように、メインラジエータ3Aの全てのチューブ13は、ストレート形状のものが使用されている。そして、配管貫通路20Aは、単に隣り合うチューブ13間の一部に放熱フィン14を配置しないことによって形成されている。又、サブラジエータ4の入口配管36や出口配管37には、図6に示す中継配管50が連結され、この中継配管50が配管貫通路20Aに通されている。

【0042】

中継配管50は、サブラジエータやコンデンサの入口配管や出口配管に連結され、サブラジエータやコンデンサからの配管の一部を構成する。中継配管50は、図6(a)、(b)に示すように、長手方向の中央が潰された平坦部50aを有し、この平坦部50aの高さが隣り合うチューブ13間の寸法より小さく設定されている。中継配管50は、チューブ13と放熱フィン14を積層してコア部10の仮組み付を行う際に同時に仮組み付けし、コア部10等と同時にロー付けすることによって、中継配管50付きのメインラジエータ3を製造する。

【0043】

他の構成は、前記第1の実施の形態のものと同様であるため、重複説明を回避するべくその説明を省略する。又、図5において、前記第1の実施の形態と同一構成箇所には同一符号を付してその明確化を図る。

【0044】

この第2の実施の形態においても、前記第1の実施の形態と同様に、車両用熱交換装置の冷却風ダクトのサイズに対してメインラジエータ3Aのサイズを小型化することなく、メインラジエータ3A、サブラジエータ及びコンデンサからの配管(図示せず)を同一方向、つまり、冷却風の下流側に引き出すことができる。これにより、車両用熱交換装置の車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0045】

この第2の実施の形態では、配管貫通路20Aは、隣り合うチューブ13間の一部に放熱フィン14を配置しないことによって形成されている。従って、全て同じ形状のチューブ13を使用できるため、チューブ13の一部に異なる形状のものを使用する必要がなく、チューブ13の高コスト化、チューブ13の組み付け性の低下、チューブ13内の流通抵抗の低下等を招来しない。

【0046】

図7は第2の実施形態の中継配管の変形例の斜視図である。図7に示すように、変形例の中継配管51は、中央の平坦箇所で接合される2つの分割配管部51a,51bより構成されている。

【0047】

この変形例の中継配管51を使用する場合には、チューブと放熱フィンを積層してコア部の仮組み付けを行う際に同時に中継配管51を仮組み付けする必要性がなく、その後でも中継配管51を仮組み付けできる。従って、中継配管51の仮組み付けの自由度が高くなる。又、コア部等と同時にロー付けを施しても、コア部等のロー付けの後に単独でロー付けを施しても良いため、ロー付けの自由度も高くなる。

【0048】

(第3の実施の形態)

図8は本発明の第3の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【0049】

この第3の実施の形態に係る車両用熱交換装置は、前記第1の実施の形態のものと比較するに、メインラジエータ3Bの配管貫通路20Bの構成のみが相違する。

【0050】

つまり、図8に示すように、メインラジエータ3Bのレインフォース15の内側には、切欠部52が形成されている。そして、配管貫通路20Bは、レインフォース15の切欠部52と最外側位置のチューブ13の間で、その領域に放熱フィン14を配置しないことによって形成されている。配管貫通路20Bには、前記第1の実施の形態と同様に、サブラジエータやコンデンサからの配管で、且つ、中央が平坦に加工されていない配管53が通っている。

【0051】

この第3の実施の形態においても、前記第1の実施の形態と同様に、車両用熱交換装置の冷却風ダクトのサイズに対してメインラジエータ3Bのサイズを小型化することなく、メインラジエータ3B、サブラジエータ及びコンデンサからの配管(図示せず)を同一方向、つまり、冷却風の下流側に引き出すことができ、車両へのレイアウト性、取り付け性、取り扱い性が良い。

【0052】

この第3の実施の形態では、配管貫通路20Bは、レインフォース15の切欠部52と最外側位置のチューブ13の間に放熱フィン14を配置しないことによって形成されている。従って、配管貫通路20Bがレインフォース15とチューブ13の間の寸法よりも大きな寸法になる。従って、加工なしに使用できる配管53の寸法が広がる。また、全て同じ形状のチューブ13を使用できるため、チューブ13の一部に異なる形状のものを使用する必要がなく、チューブ13の高コスト化、チューブ13の組み付け性の低下、チューブ13内の流通抵抗の低下等を招来しない。

【0053】

尚、前記各実施の形態では、車両用熱交換装置はハイブリッド電気自動車に搭載されるものについて示したが、デーゼル自動車等に搭載されるものにも適用できることはもちろんである。

【0054】

尚、前記各実施の形態では、車両用熱交換装置2は、メインラジエータ3,3A,3Bとサブラジエータ4とコンデンサ5の3台の熱交換器を有しているが、熱交換器の台数は、2台でも、4台以上でも本発明を同様に適用できることはもちろんである。

【0055】

尚、前記各実施の形態では、メインラジエータ3,3A,3Bとサブラジエータ4とコンデンサ5の各入口配管16,36,46と出口配管17,37,47(又は配管53)を冷却風の下流側に引き出したが、サブラジエータ4やコンデンサ5のコア部32,42に配管貫通路20,20A,20Bを設け、メインラジエータ3,3A,3Bとサブラジエータ4とコンデンサ5の各入口配管16,36,46と出口配管17,37,47(又は配管53)を冷却風の上流側に引き出すよう構成しても良い。

【0056】

尚、前記各実施の形態では、車両用熱交換装置2は、冷却風の上流位置(サブラジエータ4とコンデンサ5)とその直ぐ下流位置(メインラジエータ3)の2箇所に配置した場合を示したが、その配置位置は異なっても略同様に本発明を適用できることがもちろんである。又、冷却風の流れ方向の3箇所以上の位置に熱交換器が配置される場合にも同様に本発明を適用できることはもちろんである。

【0057】

例えば、3台の熱交換器が3箇所に配置される場合には、最上流位置に位置する熱交換器の配管が中間位置と最下流位置の熱交換器の配管貫通路を共に通り、中間位置に位置する熱交換器の配管が最下流位置の熱交換器の配管貫通路を通るようにすることによって3台の熱交換器の配管を共に冷却水の流れの下流側に向かって引き出すことができる。

【0058】

また、本明細書では、配管貫通路20,20A,20Bに通す配管は、冷却水や冷媒を流すことができるものの総称であり、可撓性を有するホース等を含む。可撓性を有するホースの場合には、第2の実施の形態のような配管貫通路20Aに対してはホースを潰すことによって通すことができる。

【図面の簡単な説明】

【0059】

【図1】本発明の第1の実施の形態を示し、冷却風の上流側から見た車両用熱交換装置の斜視図である。

【図2】本発明の第1の実施の形態を示し、冷却風の下流側から見た車両用熱交換装置の斜視図である。

【図3】本発明の第1の実施の形態を示し、車両用熱交換装置の概略上面図である。

【図4】本発明の第1の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【図5】本発明の第2の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【図6】本発明の第2の実施の形態を示し、(a)は中継配管の斜視図、(b)は中継配管の正面図である。

【図7】第2の実施の形態の変形例に係る連結配管の斜視図である。

【図8】本発明の第3の実施の形態を示し、メインラジエータの配管貫通路が形成された箇所を示す要部正面図である。

【符号の説明】

【0060】

2 車両用熱交換装置

3,3A,3B メインラジエータ(熱交換器)

4 サブラジエータ(熱交換器)

5 コンデンサ(熱交換器)

10 コア部

13,13A,13B チューブ

14 放熱フィン

16,36,47 入口配管(配管)

17,37,47 出口配管(配管)

20,20A,20B 配管貫通路

50,51 中継配管(配管)

53 配管

【特許請求の範囲】

【請求項1】

冷却風の流れ方向に沿って複数の熱交換器(3),(3A),(3B),(4),(5)が配置され、最上流側と最下流側のいずれか一方の前記熱交換器(3),(3A),(3B)のコア部(10)に配管貫通路(20)(20A),(20B)が設けられ、前記配管貫通路(20),(20A),(20B)に他の前記熱交換器(4),(5)からの配管(36),(37),(46),(47),(50),(51),(53)が通されたことを特徴とする車両用熱交換装置(2)。

【請求項2】

請求項1記載の車両用熱交換装置(2)であって、

前記コア部(10)は、チューブ(13)、(13A),(13B)と放熱フィン(14)が交互に積層され、前記配管貫通路(20)は、折り曲げによって幅広になった前記チューブ(13A),(13B)間の領域に前記放熱フィン(14)を配置しないことによって形成されたことを特徴とする車両用熱交換装置(2)。

【請求項3】

請求項1記載の車両用熱交換装置であって、

前記コア部(10)は、チューブ(13)と放熱フィン(14)が交互に積層され、前記配管貫通路(20A)は、隣り合う前記チューブ(13)間の一部に前記放熱フィン(14)を配置しないことによって形成されたことを特徴とする車両用熱交換装置。

【請求項4】

請求項1記載の車両用熱交換装置であって、

前記コア部(10)は、チューブ(13)と放熱フィン(14)が交互に積層されていると共に、最外側の前記チューブ(13)の更に外側にレインフォース(15)が設けられ、前記レインフォース(15)の内側に切欠部(52)が設けられ、前記配管貫通路(20B)は、前記レインフォース(15)の前記切欠部(52)と最外側の前記チューブ(13)の間に前記放熱フィン(14)を配置しないことによって形成されたことを特徴とする車両用熱交換装置。

【請求項5】

請求項1〜請求項4のいずれかに記載の車両用熱交換装置(2)であって、

前記配管貫通路(20)は、隣り合う他の前記熱交換器(4),(5)のタンク部(33),(34),(43),(44)の投影領域(E1)内に設けられたことを特徴とする車両用熱交換装置(2)。

【請求項6】

請求項1〜請求項5のいずれかに記載の車両用熱交換装置(2)であって、

前記熱交換器(3),(4),(5)は、冷却風の上流位置とその直ぐ下流位置の2箇所に配置され、前記配管貫通路(20)は、下流位置に位置する前記熱交換器(3)の前記コア部(10)に設けられたことを特徴とする車両用熱交換装置(2)。

【請求項1】

冷却風の流れ方向に沿って複数の熱交換器(3),(3A),(3B),(4),(5)が配置され、最上流側と最下流側のいずれか一方の前記熱交換器(3),(3A),(3B)のコア部(10)に配管貫通路(20)(20A),(20B)が設けられ、前記配管貫通路(20),(20A),(20B)に他の前記熱交換器(4),(5)からの配管(36),(37),(46),(47),(50),(51),(53)が通されたことを特徴とする車両用熱交換装置(2)。

【請求項2】

請求項1記載の車両用熱交換装置(2)であって、

前記コア部(10)は、チューブ(13)、(13A),(13B)と放熱フィン(14)が交互に積層され、前記配管貫通路(20)は、折り曲げによって幅広になった前記チューブ(13A),(13B)間の領域に前記放熱フィン(14)を配置しないことによって形成されたことを特徴とする車両用熱交換装置(2)。

【請求項3】

請求項1記載の車両用熱交換装置であって、

前記コア部(10)は、チューブ(13)と放熱フィン(14)が交互に積層され、前記配管貫通路(20A)は、隣り合う前記チューブ(13)間の一部に前記放熱フィン(14)を配置しないことによって形成されたことを特徴とする車両用熱交換装置。

【請求項4】

請求項1記載の車両用熱交換装置であって、

前記コア部(10)は、チューブ(13)と放熱フィン(14)が交互に積層されていると共に、最外側の前記チューブ(13)の更に外側にレインフォース(15)が設けられ、前記レインフォース(15)の内側に切欠部(52)が設けられ、前記配管貫通路(20B)は、前記レインフォース(15)の前記切欠部(52)と最外側の前記チューブ(13)の間に前記放熱フィン(14)を配置しないことによって形成されたことを特徴とする車両用熱交換装置。

【請求項5】

請求項1〜請求項4のいずれかに記載の車両用熱交換装置(2)であって、

前記配管貫通路(20)は、隣り合う他の前記熱交換器(4),(5)のタンク部(33),(34),(43),(44)の投影領域(E1)内に設けられたことを特徴とする車両用熱交換装置(2)。

【請求項6】

請求項1〜請求項5のいずれかに記載の車両用熱交換装置(2)であって、

前記熱交換器(3),(4),(5)は、冷却風の上流位置とその直ぐ下流位置の2箇所に配置され、前記配管貫通路(20)は、下流位置に位置する前記熱交換器(3)の前記コア部(10)に設けられたことを特徴とする車両用熱交換装置(2)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−74759(P2009−74759A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−245629(P2007−245629)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

[ Back to top ]