車両用窓板の装飾部材

【課題】窓板に対し容易に位置決めすることができると共に、温度変化による収縮に良好に対処することができる車両用窓板の装飾部材を提供する。

【解決手段】窓板10に取り付けられたときに、窓板10の車外側表面に沿って配置される外壁部21と、窓板10の車内側表面に沿って配置される内壁部22と、外壁部21と内壁部22とを連結し、かつ窓板10の端面に対向する位置に配置される側壁部23とを有する。外壁部21、内壁部22及び側壁部23で囲まれた部分に、窓板10の端面を含む端部を受け入れ可能な溝部24が形成される。外壁部21、内壁部22及び側壁部23のうち、少なくとも一つの壁部の下部には、窓板10に取り付けられたときに、窓板10の下端面に当接する突出部40が溝部24を塞ぐ方向に突出して形成される。突出部40は、この突出部40が形成された壁部よりも変形しやすく形成されている。

【解決手段】窓板10に取り付けられたときに、窓板10の車外側表面に沿って配置される外壁部21と、窓板10の車内側表面に沿って配置される内壁部22と、外壁部21と内壁部22とを連結し、かつ窓板10の端面に対向する位置に配置される側壁部23とを有する。外壁部21、内壁部22及び側壁部23で囲まれた部分に、窓板10の端面を含む端部を受け入れ可能な溝部24が形成される。外壁部21、内壁部22及び側壁部23のうち、少なくとも一つの壁部の下部には、窓板10に取り付けられたときに、窓板10の下端面に当接する突出部40が溝部24を塞ぐ方向に突出して形成される。突出部40は、この突出部40が形成された壁部よりも変形しやすく形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両の窓板(固定窓板)に装着される装飾部材(モール、モールディング、ガーニッシュ等とも呼ばれることがある)に関する。

【背景技術】

【0002】

この種の車両用窓板の装飾部材としては、例えば、特許文献1に開示されたものがある。

また、例えば、図10に示すように、窓板220の下端を支持する装飾部材220も考えられる。この装飾部材220は、外壁部221と、内壁部222と、これら両壁部221、222を連結する側壁部223とを有し、外壁部221、内壁部222及び側壁部223で囲まれた部分に、窓板210の上下方向へ延びる端面を含む端部(一辺)を受け入れ可能な溝部224が形成されている。

また、外壁部221の下端縁からは、溝部224を塞ぐ方向へ突き当て部240が突出して形成されている。

そして、窓板210の上下方向へ延びる端面を含む端部(一辺)が溝部224に受け入れられ、かつ窓板210の下端面210aが、突き当て部240の上面に突き当てられることによって、窓板210に装飾部材220が上下方向へ位置決めされて取り付けられるようになっている。

装飾部材220が取り付けられた窓板210は、装飾部材220のクリップ形状が車体パネルの取付孔に差し込まれることによって車体パネルの所定位置に配置される。

このとき、窓板210の車体パネルを覆う部分には接着剤が塗布されており、車体パネルに接触した接着剤が硬化または固化することによって窓板210及び装飾部材220が車体パネルに固着される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−290633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、装飾部材はポリマー材料から形成されており、装飾部材220の温度変化による変形量は窓板210よりも大きいことが多い。

このため、図10に示す車両用窓板の装飾部材220は、車体パネルに窓板210及び装飾部材220が取り付けられた状態で温度が変化(例えば、気温の低下)すると、装飾部材220は図10の矢印P’方向へ収縮するが、窓板10はほとんど収縮せず、装飾部材220の収縮によって発生する力(収縮力)が窓板210の下端面210aに突き当てられた突き当て部240に作用する。これによって、外壁部221の下端部が破損して割れ250が生じる恐れがある。そして、外壁部221の下端部に割れ250が生じると、外壁部221の装飾面(車外側表面)の外観が損なわれる。

また、割れを防止するために、突き当て部240がない構造にすると、車体パネルに対する窓板210の位置決めが困難となる。

すなわち、窓板210に対する装飾部材220の位置が容易には定まらないため、車体パネルに窓板210を装着する際も、窓板210の位置がばらつきやすく、窓板210を正規の位置に取り付けることが難しい。これによって、車体パネルと窓板210との間に不測の隙間が発生する恐れがある。

また、突き当て部240がない装飾部材220を窓板210に安定して位置決めしようとすると、専用の治具や過度の注意が必要となり取り付け作業に多くの手間がかかる。

【0005】

この発明の目的は、前記問題点に鑑み、窓板に対し容易に位置決めすることができると共に、温度変化による収縮に良好に対処することができる車両用窓板の装飾部材を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、この発明の請求項1に係る車両用窓板の装飾部材は、車両用窓板の周縁部のうち、少なくとも上下方向へ延びる一辺に沿って装着可能な長尺状にポリマー材料から形成され、

前記窓板に取り付けられたときに、前記窓板の車外側表面に沿って配置される外壁部と、前記窓板の車内側表面に沿って配置される内壁部と、前記外壁部と前記内壁部とを連結し、かつ前記窓板の端面に対向する位置に配置される側壁部とを有し、

前記外壁部、前記内壁部及び前記側壁部で囲まれた部分に、前記窓板の端面を含む端部を受け入れ可能な溝部が形成された車両用窓板の装飾部材であって、

前記外壁部、前記内壁部及び前記側壁部のうち、少なくとも一つの壁部の下部には、前記窓板に取り付けられたときに、前記窓板の下端面に当接する突出部が前記溝部を塞ぐ方向に突出して形成され、

前記突出部は、この突出部が形成された壁部よりも変形しやすく形成されていることを特徴とする。

【0007】

前記構成によると、窓板の上下方向へ延びる端面を含む端部(一辺)が、装飾部材の溝部に受け入れられ、かつ窓板の下端面が突出部の上面に当接することによって、窓板に対し装飾部材を上下方向へ位置決めして容易に取り付けることができる。

また、前記したように、窓板に対し装飾部材を取り付けた後、窓板に取り付けられた装飾部材は、クリップによって車体パネルの取付孔に取り付けられ、窓板は、接着剤によって車体パネルの窓開口孔を塞ぐようにして車体パネルに固着される。

このため、車体パネルに窓板と共に装飾部材が取り付けられた状態で、温度変化(例えば、気温の低下)によって装飾部材が収縮すると、その収縮力が窓板の下端面が当接する突出部に作用する。このとき、突出部が形成された壁部よりも突出部の方が変形しやすいため、突出部に作用する収縮力によって突出部が変形することで、温度変化による装飾部材の収縮を良好に吸収することができる。

これによって、突出部が形成された壁部の破損や剛性の低下等の不具合を防止することができ、破損による見栄えの悪化を防止することができる。

【0008】

請求項2に係る車両用窓板の装飾部材は、請求項1に記載した車両用窓板の装飾部材であって、

突出部の厚さ寸法は、この突出部が形成される壁部の厚さ寸法よりも小さく設定されていることを特徴とする。

【0009】

前記構成によると、請求項1の作用効果に加えて、突出部の厚さ寸法を、突出部が形成される壁部の厚さ寸法よりも小さく設定することによって、壁部よりも変形しやすい突出部を容易に形成することができる。

【0010】

請求項3に係る車両用窓板の装飾部材は、請求項1又は2に記載した車両用窓板の装飾部材であって、

突出部の窓板の板厚方向における突出長さ寸法は、前記窓板の板厚寸法の半分以上に設定されていることを特徴とする。

【0011】

前記構成によると、請求項1又は2の作用効果に加えて、窓板の下端面が面取りされている場合でも窓板の下端面に突出部が当接できるため、窓板に対し装飾部材を上下方向へ良好に位置決めすることができる。

【0012】

請求項4に係る車両用窓板の装飾部材は、請求項1〜3のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、窓板の重量を支持し得る剛性を有していることを特徴とする。

【0013】

前記構成によると、請求項1〜3のいずれか一項の作用効果に加えて、突出部が窓板の重量を支持し得る剛性を有することによって、車体パネルに窓板を接着剤によって接着した初期の状態で接着剤が未固化であっても、窓板の重量を突出部によって良好に受け支えることができる。

このため、窓板が不測に位置ずれ(下降)することを防止することができる。

【0014】

請求項5に係る車両用窓板の装飾部材は、請求項1〜4のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、壁部に二辺が結合した平板状をなしていることを特徴とする。

【0015】

前記構成によると、請求項1〜4のいずれか一項の作用効果に加えて、壁部に二辺が結合した平板状に突出部が形成されることで、突出部の剛性を確保することができる。

また、突出部の他の二辺は壁部とは接合しておらず自由端をなすため、この自由端をなす側で変形しやすくなる。

【0016】

請求項6に係る車両用窓板の装飾部材は、請求項1〜5のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、ポリマー材料から装飾部材を成形すると同時に一体成形されていることを特徴とする。

【0017】

前記構成によると、請求項1〜5のいずれか一項の作用効果に加えて、ポリマー材料から装飾部材を成形すると同時に突出部を一体成形することで、突出部を別個に製作して壁部に固着する手間を省くことができる。

【図面の簡単な説明】

【0018】

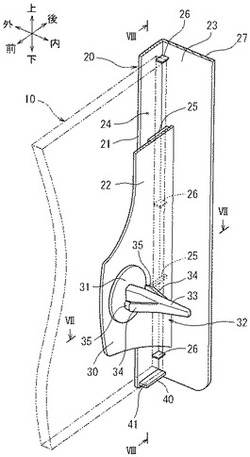

【図1】この発明の実施例1に係る車両用窓板の装飾部材が車両の窓部に装着された状態を示す斜視図である。

【図2】同じく窓板の上下方向へ延びる端面を含む端部(一辺)が装飾部材の溝部に受け入れられる前の状態を示す説明図である。

【図3】同じく窓板の端部(一辺)が装飾部材の溝部に受け入れられた状態を裏面側から示す説明図である。

【図4】同じく車体パネルに窓板を接着剤によって接着する前で、装飾部材をクリップによって取り付ける前の状態を示す説明図である。

【図5】同じく装飾部材を示す斜視図である。

【図6】同じく装飾部材の要部を拡大して示す斜視図である。

【図7】同じく図6のVII−VII線に沿う装飾部材の平断面図である。

【図8】同じく図6のVIII−VIII線に沿う装飾部材の側断面図である。

【図9】同じく温度変化によって装飾部材が収縮したときに突出部が変形した状態を示す説明図である。

【図10】装飾部材の考えられる不具合を示す説明図である。

【発明を実施するための形態】

【0019】

この発明を実施するための形態について実施例にしたがって説明する。

【実施例1】

【0020】

この発明の実施例1を図1〜図9にしたがって説明する。

図1に示すように、この実施例1に係る車両用窓板の装飾部材20は、クオータウインドウパネルを窓板(固定窓板)10とし、その窓板10の周縁部のうち、少なくとも上下方向へ延びる一辺としての後端部に沿って装着可能に長尺状に形成される。

また、装飾部材20は、ポリマー材料、例えば、AES樹脂(アクリロニトリル/エチレン−プロピレン−ジエン/スチレン)、PP樹脂(ポリプロピレン)、ABS(アクリロニトリル/ブタジエン/スチレン)、アクリル樹脂等の射出成形可能なポリマー材料(熱可塑性樹脂材料)からなる。

これらのポリマー材料の線膨張係数は一般的に、10×10−5/℃程度であり、金属やガラスの線膨張係数よりも大きい。このため、装飾部材20は温度変化(例えば気温の低下)によって窓板10よりも大きく収縮する。

また、装飾部材20は、耐候性を考慮するとAES樹脂によって形成されることが望ましい。

また、装飾部材20は、ロックウェル硬さ(ASTMD785Rスケール)HRR90以上のポリマー材料で形成されると所望の剛性が容易に得られ好ましい。

さらに、窓板10の車内側表面には、車体パネル1の窓開口孔に対応する部分を除く周囲に、例えば、黒色不透明の被覆層11が形成されている(図3参照)。

【0021】

図5と図6に示すように、装飾部材20は、窓板10に取り付けられたときに、窓板10の車外側表面に沿って配置される外壁部21と、窓板10の車内側表面に沿って配置される内壁部22と、外壁部21と内壁部22とを連結し、かつ窓板10の後端面に対向する位置に配置される側壁部23とを一体に有している。

そして、外壁部21、内壁部22、及び側壁部23で囲まれた部分には、装飾部材20を窓板10に取り付けたときに窓板10の後端面を含む後端部を受け入れ可能な前方へ開口する溝部24が形成されている。

【0022】

また、この実施例1において、外壁部21、内壁部22、及び側壁部23で囲まれた溝部24の奥側(側壁部23側)には、窓板10の後端面に当接して窓板10の後端部の受け入れ長さを制限して位置決めする複数の窓板端面用リブ26が上下方向に所定間隔を隔て、かつ各壁部21、22、23に結合された状態(又は、各壁部21、22、23のうち、少なくとも一つの壁部に結合された状態)で形成されている。

また、内壁部22の外壁部21に対向する側の面には、窓板10に取り付けられたときに、窓板10の車内側表面に当接する複数の窓板内面用リブ25が上下方向に所定間隔を隔てて形成されている。さらに、複数の窓板内面用リブ25は、窓板10の受け入れ方向(前後方向)に延びて内壁部22及び側壁部23に一体に結合され、窓板10を受け入れ案内する。

また、複数の窓板内面用リブ25は、装飾部材20を窓板10に取り付けたときに窓板10の車内外方向への移動を規制し、窓板10のがたつきを防止する。

【0023】

また、この実施例1において、内壁部22の上下部には、内壁部22とほぼ同一平面をなす上下の両張出部30、30がそれぞれ形成されている。

両張出部30、30の車体パネル1に対向する側の面には、台座部31、31がそれぞれ形成されている。

図4に示すように、上下の両台座部31、31には、車体パネル1の上下方向に所定間隔を隔てて形成された取付孔5、6に対応する取付用クリップ32、32がそれぞれ一体に形成されている。

図6と図7に示すように、取付用クリップ32は、台座部31から垂直に(装飾部材20が車体パネル1に取り付けられたときにはほぼ水平になるように)突出した脚部33と、この脚部33の先端から台座部31に向けて斜め折返し状に形成され、先端部に取付孔5又は6の孔縁に弾性的に係合する係止爪35を有する一対の弾性係止部34、34とを備えている。

なお、取付用クリップ32は、この実施例1のように壁部と一体に形成することもできるが、別途製作(例えば射出成形によって製作)したものを壁部に組み付けて一体化することもできる。

また、図4に示すように、車体パネル1の取付孔5、6のうち、一方(この実施例1では下側)の取付孔6は丸孔に形成され、他方(この実施例1では上側)の取付孔5は、上下方向に長い長孔状に形成されている。このため、装飾部材20や取付孔5、6の形成位置のばらつきを吸収することができる。

【0024】

また、この実施例1において、図6と図7に示すように、側壁部23のうち内壁部22の後端に結合される端部から車体パネル1の後側角部を覆うようにして延長された覆い部27が側壁部23の外面とほぼ同一面をなして一体連続状に形成されている。

【0025】

図6と図8に示すように、外壁部21、内壁部22及び側壁部23のうち少なくとも一つの壁部の下部には、窓板10に取り付けられたときに窓板10の下端面10aに当接する突出部40が、溝部24を塞ぐ方向に突出して形成されている。

また、突出部40は、この突出部40が形成された壁部よりも変形しやすく形成されている。

詳細には、突出部40のうち、特に装飾部材20が収縮したときに窓板10の下端面10aが当接して収縮力が作用する部分が壁部よりも変形しやすく形成されている。以下、具体的に説明する。

【0026】

この実施例1において、図6に示すように、突出部40は、外壁部21と側壁部23に二辺が結合した平板状をなしている。また、突出部40は、窓板10の重量を支持し得る剛性を有している。

また、突出部40の厚さ寸法tは、突出部40が形成される外壁部21の厚さ寸法T1よりも小さく設定されている。例えば、外壁部21の厚さ寸法T1は、2.4mmに設定されているが、突出部40の厚さ寸法tは、1.0mm〜1.3mmに設定されている。

さらに、突出部40の厚さ寸法tにおいて、根元部の厚さ寸法t1は1.3mmに設定され、根元部から先端に向けてしだいに薄く形成されている。そして、先端部の厚さ寸法t2は1.0mmに形成されている。

そして、窓板10の下端面10aが突出部10に当接した状態で装飾部材20が収縮すると窓板10と装飾部材20の収縮量の差によって突出部40に収縮力が作用するが、突出部40は、外壁部21よりも薄く変形しやすい。したがって、外壁部21よりも先に突出部40が根元部近傍や先端付近等で変形したり破断したりして装飾部材20の収縮を吸収することができ、外壁部21に影響を及ぼすことがない。

また、この実施例1において、突出部40の窓板10の板厚方向の突出長さ寸法Lは、窓板10の板厚寸法T2の半分以上の長さに設定されている。

なお、この実施例1においては、「L≒T2」の関係に設定されている。

また、突出部40は、射出成形によってポリマー材料から装飾部材20を成形すると同時に一体成形されている。

【0027】

また、この実施例1において、仮に、突出部40が根元部近傍で破断したとしても、外壁部21及び側壁部23の外側面の装飾面に影響を及ぼすことがないように、図8に示すように、外壁部21及び側壁部23の下端から高さ寸法H分だけ高い位置から溝部24を塞ぐ方向に突出して形成されている。

【0028】

この実施例1に係る車両用窓板の装飾部材は上述したように構成される。

したがって、窓板10に装飾部材20を取り付ける場合、図2と図3に示すように、窓板10の後端部が、装飾部材20の溝部24内に窓板端面用リブ26に当接する位置まで移動されることによって溝部24内に受け入れられる。

この際、図6に示すように、前後方向へ延びる複数の窓板内面用リブ25によって窓板10が受け入れ案内される。

そして、図8に示すように、窓板10の下端面10aが、突出部40上面の当接面41に当接することによって、窓板10に対し装飾部材20を上下方向へ位置決めして容易に取り付けることができる。

【0029】

窓板10に対し装飾部材20を取り付けた後、図3に示すように、窓板10の車内側表面のうち周縁部の被覆層11が存在する領域内でペースト状のウレタンシーラントなどの接着剤15を環状に塗布する。

その後、図4に示すように、窓板10に取り付けられた装飾部材20の上下の取付用クリップ32、32が車体パネル1の取付孔5、6にそれぞれ差し込まれることによって各取付用クリップ32、32の弾性係止部34の先端の係止爪35が取付孔5、6の周縁に弾性的に係合し、車体パネル1に窓板10と装飾部材20が取り付けられ、車体パネル1と接着剤15とが接触する(図7参照)。そして、接着剤15が硬化することによって、窓板10が車体パネル1の所定位置に固着される。

なお、図7の二点鎖線に示すように、取付用クリップ32の台座部31には、必要に応じて、予め、スポンジゴムのようなクッション体36が両面接着テープ、接着剤等によって貼り付けられる。このクッション体36によって、取付孔5、6から雨水などが浸入するのを防止できる。

【0030】

車体パネル1に対し窓板10と共に装飾部材20が取り付けられた状態で、温度が変化(例えば、気温が低下)すると、装飾部材20は、図9の矢印P方向へ収縮するが窓板10はほとんど収縮しない。このため、装飾部材20の収縮力が窓板10の下端面10aが当接する突出部40上面の当接面41に作用する。このとき、突出部40が形成された壁部よりも突出部40の方が変形しやすいため、突出部40に作用する収縮力によって、図9に示すように、突出部40が下向きに撓み変形することで、温度変化による装飾部材20の収縮を良好に吸収することができる。

これによって、外壁部21及び側壁部23の装飾面(車外側表面)の破損を防止することができ、破損による見栄えの悪化や剛性の低下等の不具合を防止することができる。

【0031】

また、この実施例1において、突出部40の厚さ寸法tを突出部40が形成される外壁部21の厚さ寸法T1よりも小さく設定することで、外壁部21よりも変形しやすい突出部40を容易に形成することができる。

【0032】

また、この実施例1において、突出部40の窓板10の板厚方向における突出長さ寸法Lは、窓板10の板厚寸法T2の半分以上に設定されている。

これによって、窓板10の下端面が例えば半円形状に面取りされている場合でも窓板10の下端面に突出部40の当接面41が当接できるため、窓板10に対し装飾部材20を上下方向へ良好に位置決めすることができる。

【0033】

また、この実施例1において、突出部40は、窓板10の重量を支持し得る剛性を有する。これによって、車体パネル1に窓板10を接着剤15によって接着した初期の状態で接着剤15が未固化であっても、窓板10の重量を突出部40によって良好に受け支えることができる。

このため、窓板10が不測に位置ずれ(下降)することを防止することができる。

【0034】

また、この実施例1において、突出部40は、壁部、ここでは外壁部21と側壁部23に二辺が結合した平板状に形成されることで、突出部40の剛性を確保することができる。

また、突出部40は、内壁部22とは接合しておらず自由端をなすため、この自由端をなす側で変形しやすくなる。

なお、突出部40は、内壁部22と側壁部23に二辺が結合してもよく、いずれか一つの壁部に一辺が接合してもよい。

【0035】

また、この実施例1において、ポリマー材料から装飾部材20を成形すると同時に突出部40を一体成形することで、突出部40を別個に製作して少なくとも一つの壁部に固着する手間を省くことができる。

【0036】

なお、この発明は前記実施例1に限定するものではなく、この発明の要旨を逸脱しない範囲内において、種々なる形態で実施することもできる。

例えば、前記実施例1においては、窓板10の周縁部のうち、少なくとも上下方向へ延びる一辺としての後端部に沿って装飾部材20が取り付けられる場合を例示したが、窓板10の前端部に沿って装飾部材20が取り付けられる場合においてもこの発明を実施することができる。

また、装飾部材20の少なくとも一つの壁部とは別個に突出部40を製作して、壁部に接着するなどして固着してもよい。

【符号の説明】

【0037】

1 車体パネル

10 窓板

20 装飾部材

21 外壁部

22 内壁部

23 側壁部

24 溝部

32 取付用クリップ

40 突出部

41 当接面

【技術分野】

【0001】

この発明は、車両の窓板(固定窓板)に装着される装飾部材(モール、モールディング、ガーニッシュ等とも呼ばれることがある)に関する。

【背景技術】

【0002】

この種の車両用窓板の装飾部材としては、例えば、特許文献1に開示されたものがある。

また、例えば、図10に示すように、窓板220の下端を支持する装飾部材220も考えられる。この装飾部材220は、外壁部221と、内壁部222と、これら両壁部221、222を連結する側壁部223とを有し、外壁部221、内壁部222及び側壁部223で囲まれた部分に、窓板210の上下方向へ延びる端面を含む端部(一辺)を受け入れ可能な溝部224が形成されている。

また、外壁部221の下端縁からは、溝部224を塞ぐ方向へ突き当て部240が突出して形成されている。

そして、窓板210の上下方向へ延びる端面を含む端部(一辺)が溝部224に受け入れられ、かつ窓板210の下端面210aが、突き当て部240の上面に突き当てられることによって、窓板210に装飾部材220が上下方向へ位置決めされて取り付けられるようになっている。

装飾部材220が取り付けられた窓板210は、装飾部材220のクリップ形状が車体パネルの取付孔に差し込まれることによって車体パネルの所定位置に配置される。

このとき、窓板210の車体パネルを覆う部分には接着剤が塗布されており、車体パネルに接触した接着剤が硬化または固化することによって窓板210及び装飾部材220が車体パネルに固着される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−290633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、装飾部材はポリマー材料から形成されており、装飾部材220の温度変化による変形量は窓板210よりも大きいことが多い。

このため、図10に示す車両用窓板の装飾部材220は、車体パネルに窓板210及び装飾部材220が取り付けられた状態で温度が変化(例えば、気温の低下)すると、装飾部材220は図10の矢印P’方向へ収縮するが、窓板10はほとんど収縮せず、装飾部材220の収縮によって発生する力(収縮力)が窓板210の下端面210aに突き当てられた突き当て部240に作用する。これによって、外壁部221の下端部が破損して割れ250が生じる恐れがある。そして、外壁部221の下端部に割れ250が生じると、外壁部221の装飾面(車外側表面)の外観が損なわれる。

また、割れを防止するために、突き当て部240がない構造にすると、車体パネルに対する窓板210の位置決めが困難となる。

すなわち、窓板210に対する装飾部材220の位置が容易には定まらないため、車体パネルに窓板210を装着する際も、窓板210の位置がばらつきやすく、窓板210を正規の位置に取り付けることが難しい。これによって、車体パネルと窓板210との間に不測の隙間が発生する恐れがある。

また、突き当て部240がない装飾部材220を窓板210に安定して位置決めしようとすると、専用の治具や過度の注意が必要となり取り付け作業に多くの手間がかかる。

【0005】

この発明の目的は、前記問題点に鑑み、窓板に対し容易に位置決めすることができると共に、温度変化による収縮に良好に対処することができる車両用窓板の装飾部材を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、この発明の請求項1に係る車両用窓板の装飾部材は、車両用窓板の周縁部のうち、少なくとも上下方向へ延びる一辺に沿って装着可能な長尺状にポリマー材料から形成され、

前記窓板に取り付けられたときに、前記窓板の車外側表面に沿って配置される外壁部と、前記窓板の車内側表面に沿って配置される内壁部と、前記外壁部と前記内壁部とを連結し、かつ前記窓板の端面に対向する位置に配置される側壁部とを有し、

前記外壁部、前記内壁部及び前記側壁部で囲まれた部分に、前記窓板の端面を含む端部を受け入れ可能な溝部が形成された車両用窓板の装飾部材であって、

前記外壁部、前記内壁部及び前記側壁部のうち、少なくとも一つの壁部の下部には、前記窓板に取り付けられたときに、前記窓板の下端面に当接する突出部が前記溝部を塞ぐ方向に突出して形成され、

前記突出部は、この突出部が形成された壁部よりも変形しやすく形成されていることを特徴とする。

【0007】

前記構成によると、窓板の上下方向へ延びる端面を含む端部(一辺)が、装飾部材の溝部に受け入れられ、かつ窓板の下端面が突出部の上面に当接することによって、窓板に対し装飾部材を上下方向へ位置決めして容易に取り付けることができる。

また、前記したように、窓板に対し装飾部材を取り付けた後、窓板に取り付けられた装飾部材は、クリップによって車体パネルの取付孔に取り付けられ、窓板は、接着剤によって車体パネルの窓開口孔を塞ぐようにして車体パネルに固着される。

このため、車体パネルに窓板と共に装飾部材が取り付けられた状態で、温度変化(例えば、気温の低下)によって装飾部材が収縮すると、その収縮力が窓板の下端面が当接する突出部に作用する。このとき、突出部が形成された壁部よりも突出部の方が変形しやすいため、突出部に作用する収縮力によって突出部が変形することで、温度変化による装飾部材の収縮を良好に吸収することができる。

これによって、突出部が形成された壁部の破損や剛性の低下等の不具合を防止することができ、破損による見栄えの悪化を防止することができる。

【0008】

請求項2に係る車両用窓板の装飾部材は、請求項1に記載した車両用窓板の装飾部材であって、

突出部の厚さ寸法は、この突出部が形成される壁部の厚さ寸法よりも小さく設定されていることを特徴とする。

【0009】

前記構成によると、請求項1の作用効果に加えて、突出部の厚さ寸法を、突出部が形成される壁部の厚さ寸法よりも小さく設定することによって、壁部よりも変形しやすい突出部を容易に形成することができる。

【0010】

請求項3に係る車両用窓板の装飾部材は、請求項1又は2に記載した車両用窓板の装飾部材であって、

突出部の窓板の板厚方向における突出長さ寸法は、前記窓板の板厚寸法の半分以上に設定されていることを特徴とする。

【0011】

前記構成によると、請求項1又は2の作用効果に加えて、窓板の下端面が面取りされている場合でも窓板の下端面に突出部が当接できるため、窓板に対し装飾部材を上下方向へ良好に位置決めすることができる。

【0012】

請求項4に係る車両用窓板の装飾部材は、請求項1〜3のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、窓板の重量を支持し得る剛性を有していることを特徴とする。

【0013】

前記構成によると、請求項1〜3のいずれか一項の作用効果に加えて、突出部が窓板の重量を支持し得る剛性を有することによって、車体パネルに窓板を接着剤によって接着した初期の状態で接着剤が未固化であっても、窓板の重量を突出部によって良好に受け支えることができる。

このため、窓板が不測に位置ずれ(下降)することを防止することができる。

【0014】

請求項5に係る車両用窓板の装飾部材は、請求項1〜4のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、壁部に二辺が結合した平板状をなしていることを特徴とする。

【0015】

前記構成によると、請求項1〜4のいずれか一項の作用効果に加えて、壁部に二辺が結合した平板状に突出部が形成されることで、突出部の剛性を確保することができる。

また、突出部の他の二辺は壁部とは接合しておらず自由端をなすため、この自由端をなす側で変形しやすくなる。

【0016】

請求項6に係る車両用窓板の装飾部材は、請求項1〜5のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、ポリマー材料から装飾部材を成形すると同時に一体成形されていることを特徴とする。

【0017】

前記構成によると、請求項1〜5のいずれか一項の作用効果に加えて、ポリマー材料から装飾部材を成形すると同時に突出部を一体成形することで、突出部を別個に製作して壁部に固着する手間を省くことができる。

【図面の簡単な説明】

【0018】

【図1】この発明の実施例1に係る車両用窓板の装飾部材が車両の窓部に装着された状態を示す斜視図である。

【図2】同じく窓板の上下方向へ延びる端面を含む端部(一辺)が装飾部材の溝部に受け入れられる前の状態を示す説明図である。

【図3】同じく窓板の端部(一辺)が装飾部材の溝部に受け入れられた状態を裏面側から示す説明図である。

【図4】同じく車体パネルに窓板を接着剤によって接着する前で、装飾部材をクリップによって取り付ける前の状態を示す説明図である。

【図5】同じく装飾部材を示す斜視図である。

【図6】同じく装飾部材の要部を拡大して示す斜視図である。

【図7】同じく図6のVII−VII線に沿う装飾部材の平断面図である。

【図8】同じく図6のVIII−VIII線に沿う装飾部材の側断面図である。

【図9】同じく温度変化によって装飾部材が収縮したときに突出部が変形した状態を示す説明図である。

【図10】装飾部材の考えられる不具合を示す説明図である。

【発明を実施するための形態】

【0019】

この発明を実施するための形態について実施例にしたがって説明する。

【実施例1】

【0020】

この発明の実施例1を図1〜図9にしたがって説明する。

図1に示すように、この実施例1に係る車両用窓板の装飾部材20は、クオータウインドウパネルを窓板(固定窓板)10とし、その窓板10の周縁部のうち、少なくとも上下方向へ延びる一辺としての後端部に沿って装着可能に長尺状に形成される。

また、装飾部材20は、ポリマー材料、例えば、AES樹脂(アクリロニトリル/エチレン−プロピレン−ジエン/スチレン)、PP樹脂(ポリプロピレン)、ABS(アクリロニトリル/ブタジエン/スチレン)、アクリル樹脂等の射出成形可能なポリマー材料(熱可塑性樹脂材料)からなる。

これらのポリマー材料の線膨張係数は一般的に、10×10−5/℃程度であり、金属やガラスの線膨張係数よりも大きい。このため、装飾部材20は温度変化(例えば気温の低下)によって窓板10よりも大きく収縮する。

また、装飾部材20は、耐候性を考慮するとAES樹脂によって形成されることが望ましい。

また、装飾部材20は、ロックウェル硬さ(ASTMD785Rスケール)HRR90以上のポリマー材料で形成されると所望の剛性が容易に得られ好ましい。

さらに、窓板10の車内側表面には、車体パネル1の窓開口孔に対応する部分を除く周囲に、例えば、黒色不透明の被覆層11が形成されている(図3参照)。

【0021】

図5と図6に示すように、装飾部材20は、窓板10に取り付けられたときに、窓板10の車外側表面に沿って配置される外壁部21と、窓板10の車内側表面に沿って配置される内壁部22と、外壁部21と内壁部22とを連結し、かつ窓板10の後端面に対向する位置に配置される側壁部23とを一体に有している。

そして、外壁部21、内壁部22、及び側壁部23で囲まれた部分には、装飾部材20を窓板10に取り付けたときに窓板10の後端面を含む後端部を受け入れ可能な前方へ開口する溝部24が形成されている。

【0022】

また、この実施例1において、外壁部21、内壁部22、及び側壁部23で囲まれた溝部24の奥側(側壁部23側)には、窓板10の後端面に当接して窓板10の後端部の受け入れ長さを制限して位置決めする複数の窓板端面用リブ26が上下方向に所定間隔を隔て、かつ各壁部21、22、23に結合された状態(又は、各壁部21、22、23のうち、少なくとも一つの壁部に結合された状態)で形成されている。

また、内壁部22の外壁部21に対向する側の面には、窓板10に取り付けられたときに、窓板10の車内側表面に当接する複数の窓板内面用リブ25が上下方向に所定間隔を隔てて形成されている。さらに、複数の窓板内面用リブ25は、窓板10の受け入れ方向(前後方向)に延びて内壁部22及び側壁部23に一体に結合され、窓板10を受け入れ案内する。

また、複数の窓板内面用リブ25は、装飾部材20を窓板10に取り付けたときに窓板10の車内外方向への移動を規制し、窓板10のがたつきを防止する。

【0023】

また、この実施例1において、内壁部22の上下部には、内壁部22とほぼ同一平面をなす上下の両張出部30、30がそれぞれ形成されている。

両張出部30、30の車体パネル1に対向する側の面には、台座部31、31がそれぞれ形成されている。

図4に示すように、上下の両台座部31、31には、車体パネル1の上下方向に所定間隔を隔てて形成された取付孔5、6に対応する取付用クリップ32、32がそれぞれ一体に形成されている。

図6と図7に示すように、取付用クリップ32は、台座部31から垂直に(装飾部材20が車体パネル1に取り付けられたときにはほぼ水平になるように)突出した脚部33と、この脚部33の先端から台座部31に向けて斜め折返し状に形成され、先端部に取付孔5又は6の孔縁に弾性的に係合する係止爪35を有する一対の弾性係止部34、34とを備えている。

なお、取付用クリップ32は、この実施例1のように壁部と一体に形成することもできるが、別途製作(例えば射出成形によって製作)したものを壁部に組み付けて一体化することもできる。

また、図4に示すように、車体パネル1の取付孔5、6のうち、一方(この実施例1では下側)の取付孔6は丸孔に形成され、他方(この実施例1では上側)の取付孔5は、上下方向に長い長孔状に形成されている。このため、装飾部材20や取付孔5、6の形成位置のばらつきを吸収することができる。

【0024】

また、この実施例1において、図6と図7に示すように、側壁部23のうち内壁部22の後端に結合される端部から車体パネル1の後側角部を覆うようにして延長された覆い部27が側壁部23の外面とほぼ同一面をなして一体連続状に形成されている。

【0025】

図6と図8に示すように、外壁部21、内壁部22及び側壁部23のうち少なくとも一つの壁部の下部には、窓板10に取り付けられたときに窓板10の下端面10aに当接する突出部40が、溝部24を塞ぐ方向に突出して形成されている。

また、突出部40は、この突出部40が形成された壁部よりも変形しやすく形成されている。

詳細には、突出部40のうち、特に装飾部材20が収縮したときに窓板10の下端面10aが当接して収縮力が作用する部分が壁部よりも変形しやすく形成されている。以下、具体的に説明する。

【0026】

この実施例1において、図6に示すように、突出部40は、外壁部21と側壁部23に二辺が結合した平板状をなしている。また、突出部40は、窓板10の重量を支持し得る剛性を有している。

また、突出部40の厚さ寸法tは、突出部40が形成される外壁部21の厚さ寸法T1よりも小さく設定されている。例えば、外壁部21の厚さ寸法T1は、2.4mmに設定されているが、突出部40の厚さ寸法tは、1.0mm〜1.3mmに設定されている。

さらに、突出部40の厚さ寸法tにおいて、根元部の厚さ寸法t1は1.3mmに設定され、根元部から先端に向けてしだいに薄く形成されている。そして、先端部の厚さ寸法t2は1.0mmに形成されている。

そして、窓板10の下端面10aが突出部10に当接した状態で装飾部材20が収縮すると窓板10と装飾部材20の収縮量の差によって突出部40に収縮力が作用するが、突出部40は、外壁部21よりも薄く変形しやすい。したがって、外壁部21よりも先に突出部40が根元部近傍や先端付近等で変形したり破断したりして装飾部材20の収縮を吸収することができ、外壁部21に影響を及ぼすことがない。

また、この実施例1において、突出部40の窓板10の板厚方向の突出長さ寸法Lは、窓板10の板厚寸法T2の半分以上の長さに設定されている。

なお、この実施例1においては、「L≒T2」の関係に設定されている。

また、突出部40は、射出成形によってポリマー材料から装飾部材20を成形すると同時に一体成形されている。

【0027】

また、この実施例1において、仮に、突出部40が根元部近傍で破断したとしても、外壁部21及び側壁部23の外側面の装飾面に影響を及ぼすことがないように、図8に示すように、外壁部21及び側壁部23の下端から高さ寸法H分だけ高い位置から溝部24を塞ぐ方向に突出して形成されている。

【0028】

この実施例1に係る車両用窓板の装飾部材は上述したように構成される。

したがって、窓板10に装飾部材20を取り付ける場合、図2と図3に示すように、窓板10の後端部が、装飾部材20の溝部24内に窓板端面用リブ26に当接する位置まで移動されることによって溝部24内に受け入れられる。

この際、図6に示すように、前後方向へ延びる複数の窓板内面用リブ25によって窓板10が受け入れ案内される。

そして、図8に示すように、窓板10の下端面10aが、突出部40上面の当接面41に当接することによって、窓板10に対し装飾部材20を上下方向へ位置決めして容易に取り付けることができる。

【0029】

窓板10に対し装飾部材20を取り付けた後、図3に示すように、窓板10の車内側表面のうち周縁部の被覆層11が存在する領域内でペースト状のウレタンシーラントなどの接着剤15を環状に塗布する。

その後、図4に示すように、窓板10に取り付けられた装飾部材20の上下の取付用クリップ32、32が車体パネル1の取付孔5、6にそれぞれ差し込まれることによって各取付用クリップ32、32の弾性係止部34の先端の係止爪35が取付孔5、6の周縁に弾性的に係合し、車体パネル1に窓板10と装飾部材20が取り付けられ、車体パネル1と接着剤15とが接触する(図7参照)。そして、接着剤15が硬化することによって、窓板10が車体パネル1の所定位置に固着される。

なお、図7の二点鎖線に示すように、取付用クリップ32の台座部31には、必要に応じて、予め、スポンジゴムのようなクッション体36が両面接着テープ、接着剤等によって貼り付けられる。このクッション体36によって、取付孔5、6から雨水などが浸入するのを防止できる。

【0030】

車体パネル1に対し窓板10と共に装飾部材20が取り付けられた状態で、温度が変化(例えば、気温が低下)すると、装飾部材20は、図9の矢印P方向へ収縮するが窓板10はほとんど収縮しない。このため、装飾部材20の収縮力が窓板10の下端面10aが当接する突出部40上面の当接面41に作用する。このとき、突出部40が形成された壁部よりも突出部40の方が変形しやすいため、突出部40に作用する収縮力によって、図9に示すように、突出部40が下向きに撓み変形することで、温度変化による装飾部材20の収縮を良好に吸収することができる。

これによって、外壁部21及び側壁部23の装飾面(車外側表面)の破損を防止することができ、破損による見栄えの悪化や剛性の低下等の不具合を防止することができる。

【0031】

また、この実施例1において、突出部40の厚さ寸法tを突出部40が形成される外壁部21の厚さ寸法T1よりも小さく設定することで、外壁部21よりも変形しやすい突出部40を容易に形成することができる。

【0032】

また、この実施例1において、突出部40の窓板10の板厚方向における突出長さ寸法Lは、窓板10の板厚寸法T2の半分以上に設定されている。

これによって、窓板10の下端面が例えば半円形状に面取りされている場合でも窓板10の下端面に突出部40の当接面41が当接できるため、窓板10に対し装飾部材20を上下方向へ良好に位置決めすることができる。

【0033】

また、この実施例1において、突出部40は、窓板10の重量を支持し得る剛性を有する。これによって、車体パネル1に窓板10を接着剤15によって接着した初期の状態で接着剤15が未固化であっても、窓板10の重量を突出部40によって良好に受け支えることができる。

このため、窓板10が不測に位置ずれ(下降)することを防止することができる。

【0034】

また、この実施例1において、突出部40は、壁部、ここでは外壁部21と側壁部23に二辺が結合した平板状に形成されることで、突出部40の剛性を確保することができる。

また、突出部40は、内壁部22とは接合しておらず自由端をなすため、この自由端をなす側で変形しやすくなる。

なお、突出部40は、内壁部22と側壁部23に二辺が結合してもよく、いずれか一つの壁部に一辺が接合してもよい。

【0035】

また、この実施例1において、ポリマー材料から装飾部材20を成形すると同時に突出部40を一体成形することで、突出部40を別個に製作して少なくとも一つの壁部に固着する手間を省くことができる。

【0036】

なお、この発明は前記実施例1に限定するものではなく、この発明の要旨を逸脱しない範囲内において、種々なる形態で実施することもできる。

例えば、前記実施例1においては、窓板10の周縁部のうち、少なくとも上下方向へ延びる一辺としての後端部に沿って装飾部材20が取り付けられる場合を例示したが、窓板10の前端部に沿って装飾部材20が取り付けられる場合においてもこの発明を実施することができる。

また、装飾部材20の少なくとも一つの壁部とは別個に突出部40を製作して、壁部に接着するなどして固着してもよい。

【符号の説明】

【0037】

1 車体パネル

10 窓板

20 装飾部材

21 外壁部

22 内壁部

23 側壁部

24 溝部

32 取付用クリップ

40 突出部

41 当接面

【特許請求の範囲】

【請求項1】

車両用窓板の周縁部のうち、少なくとも上下方向へ延びる一辺に沿って装着可能な長尺状にポリマー材料から形成され、

前記窓板に取り付けられたときに、前記窓板の車外側表面に沿って配置される外壁部と、前記窓板の車内側表面に沿って配置される内壁部と、前記外壁部と前記内壁部とを連結し、かつ前記窓板の端面に対向する位置に配置される側壁部とを有し、

前記外壁部、前記内壁部及び前記側壁部で囲まれた部分に、前記窓板の端面を含む端部を受け入れ可能な溝部が形成された車両用窓板の装飾部材であって、

前記外壁部、前記内壁部及び前記側壁部のうち、少なくとも一つの壁部の下部には、前記窓板に取り付けられたときに、前記窓板の下端面に当接する突出部が前記溝部を塞ぐ方向に突出して形成され、

前記突出部は、この突出部が形成された壁部よりも変形しやすく形成されていることを特徴とする車両用窓板の装飾部材。

【請求項2】

請求項1に記載した車両用窓板の装飾部材であって、

突出部の厚さ寸法は、この突出部が形成される壁部の厚さ寸法よりも小さく設定されていることを特徴とする車両用窓板の装飾部材。

【請求項3】

請求項1又は2に記載した車両用窓板の装飾部材であって、

突出部の窓板の板厚方向における突出長さ寸法は、前記窓板の板厚寸法の半分以上に設定されていることを特徴とする車両用窓板の装飾部材。

【請求項4】

請求項1〜3のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、窓板の重量を支持し得る剛性を有していることを特徴とする車両用窓板の装飾部材。

【請求項5】

請求項1〜4のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、壁部に二辺が結合した平板状をなしていることを特徴とする車両用窓板の装飾部材。

【請求項6】

請求項1〜5のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、ポリマー材料から装飾部材を成形すると同時に一体成形されていることを特徴とする車両用窓板の装飾部材。

【請求項1】

車両用窓板の周縁部のうち、少なくとも上下方向へ延びる一辺に沿って装着可能な長尺状にポリマー材料から形成され、

前記窓板に取り付けられたときに、前記窓板の車外側表面に沿って配置される外壁部と、前記窓板の車内側表面に沿って配置される内壁部と、前記外壁部と前記内壁部とを連結し、かつ前記窓板の端面に対向する位置に配置される側壁部とを有し、

前記外壁部、前記内壁部及び前記側壁部で囲まれた部分に、前記窓板の端面を含む端部を受け入れ可能な溝部が形成された車両用窓板の装飾部材であって、

前記外壁部、前記内壁部及び前記側壁部のうち、少なくとも一つの壁部の下部には、前記窓板に取り付けられたときに、前記窓板の下端面に当接する突出部が前記溝部を塞ぐ方向に突出して形成され、

前記突出部は、この突出部が形成された壁部よりも変形しやすく形成されていることを特徴とする車両用窓板の装飾部材。

【請求項2】

請求項1に記載した車両用窓板の装飾部材であって、

突出部の厚さ寸法は、この突出部が形成される壁部の厚さ寸法よりも小さく設定されていることを特徴とする車両用窓板の装飾部材。

【請求項3】

請求項1又は2に記載した車両用窓板の装飾部材であって、

突出部の窓板の板厚方向における突出長さ寸法は、前記窓板の板厚寸法の半分以上に設定されていることを特徴とする車両用窓板の装飾部材。

【請求項4】

請求項1〜3のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、窓板の重量を支持し得る剛性を有していることを特徴とする車両用窓板の装飾部材。

【請求項5】

請求項1〜4のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、壁部に二辺が結合した平板状をなしていることを特徴とする車両用窓板の装飾部材。

【請求項6】

請求項1〜5のいずれか一項に記載の車両用窓板の装飾部材であって、

突出部は、ポリマー材料から装飾部材を成形すると同時に一体成形されていることを特徴とする車両用窓板の装飾部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−95271(P2013−95271A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240001(P2011−240001)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000219705)東海興業株式会社 (147)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000219705)東海興業株式会社 (147)

[ Back to top ]