車両用艤装部品及びその組み付け方法

【課題】ドアアウタパネルの上部の第1面部と下部の第2面部との間で相互に面方向が異なっており、第1面部と第2面部間に跨ってモールを組み付ける場合に、従来は挿入先端部側が屈曲した特殊な形状のクリップを用いる等してコスト高になる問題があった。本発明では、相互に面方向が大きく異なる場合であっても通常の汎用クリップを用いてモールを組み付けることができるようにすることを目的とする。

【解決手段】モール10の下辺側のクリップ20の装着位置を、係止孔4への挿入により仮装着孔12b内から正規装着孔12d内に移動可能にアッセンブリ化しておくことにより、第1面部Aと第2面部Bの面方向の違いであってクリップ挿入方向JA,JBの違いを吸収する構成とする。

【解決手段】モール10の下辺側のクリップ20の装着位置を、係止孔4への挿入により仮装着孔12b内から正規装着孔12d内に移動可能にアッセンブリ化しておくことにより、第1面部Aと第2面部Bの面方向の違いであってクリップ挿入方向JA,JBの違いを吸収する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両の例えばフロントドア等の外面に取り付けるサイドプロテクションモール等の艤装部品及びその組み付け方法に関する。

【背景技術】

【0002】

例えば、車両のフロントドア等の外面(アウタパネル)は、多くの場合単に平坦面ではなく、外方へやや膨らんだ緩やかな湾曲形状を有している。この湾曲形状を有するドアアウタパネルの上部側の第1面部と下部側の第2面部の面方向が変化する部位に跨って、例えばサイドプロテクションモール(以下、単にモールと言う。)と称される車両前後方向に長い帯形の艤装部品がクリップ止めにより組み付けられる場合がある。このモールの場合、組み付けに先立ってその上辺部側と下辺部側に沿って予め複数のクリップが備え付けられた状態とされるが、面方向が異なる第1面部と第2面部に跨って組み付けることから、上辺部側のクリップと下辺部側のクリップの指向方向(組み付け方向)はドアの湾曲形状に合わせて相互に異なった状態で備え付けられる。このため、ドアへの組み付けの段階では、ドア上部側の第1面部に設けた係止孔にモール上辺部側のクリップを押し込んで仮止めし、その後モール下辺部側を旋回させるように移動させてドア下部側の第2面部に設けた係止孔に下辺部側のクリップを押し込んで組み付ける作業が行われる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−83250号公報

【特許文献2】特開2003−276499号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の組み付け構造では、ドア外面の曲率が大きく第1面部と第2面部の面方向が大きく異なる場合には、モール上辺部側のクリップの指向方向と下辺部側のクリップの指向方向が大きく異なるため、モール組み付けの段階でモール上辺部側のクリップを仮止めした後、下辺部側を旋回させるように移動させただけでは下辺部側のクリップを係止孔に押し込む事ができなくなる問題があった。従来、この問題に対しては、例えば下辺部側のクリップについて指向方向の相違を緩和するためにその先端部を屈曲させたものが提供されていたが、この汎用性のない特殊な形状を有するクリップを用いることからコストアップを招く問題があった。

そこで、本発明は、上記従来の特殊な形状のクリップを用いることなく、大きく曲率の異なる部位に対して通常の汎用クリップ等を用いてモール等の艤装部品を組み付けることができるようにすることを目的とする。

【課題を解決するための手段】

【0005】

上記の課題は下記の発明により解決される。

第1の発明は、車両の相互に面方向が異なる第1面部と第2面部に跨って組み付けられる艤装部品であって、その幅方向一方側に第1面部に設けた係止孔に対して挿入される第1面部固定具を備え、その幅方向他方側に第2面部に設けた係止孔に対して挿入される第2面部固定具を備え、第1面部固定具若しくは第2面部固定具の少なくとも一方を、他方に対して接近又は離間する方向に変位可能に備えた艤装部品である。

第1の発明によれば、第1面部の係止孔に挿入される第1面部固定具と、第2面部の係止孔に挿入される第2面部固定具の挿入方向が相互に異なっているが、少なくとも一方の固定具が他方に接近又は離間する方向に変位可能な状態アッセンブリ化されているので、組み付ける段階で当該少なくとも一方の固定具の当該艤装部品での装着位置が変化することによって両固定具の挿入方向の違いを吸収することができる。このため、アッセンブリ状態では、両固定具の挿入先端部を第1面部の係止孔及び第2面部の係止孔の双方に対して整合させた位置に装着しておくとができる。

このように、第1の発明によれば、第1面部固定具と第2面部固定具の少なくとも一方が他方に対して接近又は離間する方向に変位可能に装着されていることにより、第1面部と第2面部の面方向の違いが吸収されることから、第1面部固定具若しくは第2面部固定具として従来のような特殊形状で汎用性のないクリップではなく、通常の汎用クリップ等を用いて艤装部品を確実かつ効率よく組み付けることができる。

第1面部固定具及び第2面部固定具としては、例えば樹脂製の汎用クリップ、固定ねじあるいはリベット等を用いることができる。

また、第1面部固定具若しくは第2面部固定具の少なくとも一方の変位可能な距離を適切に設定することにより、第1面部と第2面部の面方向が大きく異なる場合にも適用することができる。

第2の発明は、第1の発明において、第1面部と第2面部が山形に連接されてその面方向が相互に異なっており、第1面部固定具若しくは第2面部固定具の一方を、他方に対して接近する方向に変位可能に備えた艤装部品である。

第2の発明によれば、例えば車両用ドアのアウタパネルのように車幅方向外方に山形に膨らんで上側の第1面部と下側の第2面部の面方向が異なっている場合に、両面部間に跨ってサイドプロテクションモール等の艤装部品を通常の汎用クリップ等を用いて確実かつ効率よく組み付けることができる。

【0006】

第3の発明は、第1又は第2の発明において、第1面部固定具若しくは第2面部固定具の一方が、その挿入先端部を係止孔に整合させた仮装着位置と、その挿入基端部を係止孔に整合させた正規装着位置との間を移動可能に備えた艤装部品である。

第3の発明によれば、艤装部品を第1面部及び第2面部へ組み付ける前の段階において、第1面部固定具若しくは第2面部固定具の一方が仮装着位置に装着された状態で当該艤装部品がアッセンブリ化される。この状態では、第1面部固定具及び第2面部固定具の双方の挿入先端部がそれぞれの係止孔に整合されることから、組み付け段階で全ての固定具をそれぞれ係止孔に対して容易に挿入を開始することができる。各固定具が係止孔に挿入されると、当該艤装部品における一方の固定具の装着位置が仮装着位置から正規装着位置に相対移動して第1面部の面方向と第2面部の面方向の違い(固定具の挿入方向の違い)が吸収されて当該艤装部品が両面部に跨った状態で確実に取り付けられる。

第4の発明は、第1〜第3の何れか一つの発明において、第1面部固定具及び第2面部固定具として、係止孔に対して押し込んで係合される係合部を有するクリップを備えた艤装部品である。

第4の発明によれば、艤装部品の固定具として安価な汎用クリップを用いることができ、この点で当該艤装部品の低コスト化を図ることができる。

第5の発明は、車両の相互に面方向が異なる第1面部と第2面部との間に跨って第1の発明に係る艤装部品を組み付ける方法であって、第1面部固定具若しくは第2面部固定具の少なくとも一方の、艤装部品における装着位置を変化させて第1面部と第2面部の面方向の相互の違いを吸収しつつ第1面部固定具及び第2面部固定具を係止孔に挿入して当該艤装部品を組み付ける方法である。

第5の発明によれば、第1面部と第2面部との面方向の違いが吸収されて、各固定具を係止孔に対して確実かつ迅速に挿入することができるので、固定具として従来のような特殊な形状を有する専用クリップを用いることなく安価な汎用クリップ等を用いることができ、これにより艤装部品の低コスト化を図ることができる。

【図面の簡単な説明】

【0007】

【図1】本実施形態に係る艤装部品としてのサイドプロテクションモールを取り付けた車両の全体側面図である。

【図2】図1の(II)-(II)線断面矢視図であって、アウタパネルに組み付けた艤装部品の縦断面図である。本図は、組み付け完了状態を示している。

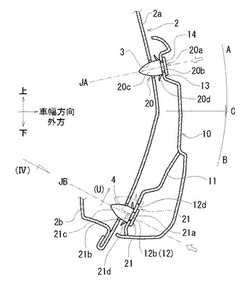

【図3】アウタパネルに組み付ける直前の段階における艤装部品の縦断面図である。本図では、組み付ける直前であることから仮装着位置のクリップが実線で示され、正規装着位置のクリップが二点鎖線で示されている。

【図4】艤装部品を図3中矢印(IV)方向から見た背面図である。本図では、下側のクリップが仮装着位置に位置する状態で示されている。

【図5】図4中(V)部拡大図であり、クリップ装着縁部を背面側から見た図である。本図では、一つのクリップの首部がクリップ装着孔内を相対的に変位する様子が示されている。

【図6】図5の(VI)-(VI)線断面矢視図である。本図は、クリップが仮装着位置に装着された状態を示している。

【図7】本発明の第2実施形態を示す図であって、クリップ装着縁部を背面側から見た図である。本図では、クリップ装着孔の正規装着孔の位置が図5に示す第1実施形態とは上下反対になっている。

【発明を実施するための形態】

【0008】

次に、本発明の実施形態を図1〜図7に基づいて説明する。図1は、本実施形態の組み付け構造により組み付けられたサイドプロテクションモール(以下、単にモールと言う。)10を備えた車両1を示している。本実施形態では、車両用艤装部品の一例としてこの車両1の左側のフロントドア2に組み付けたモール10及びその組み付け構造を例示する。このモール10は、フロントドア2のアウタパネル2aの外面に沿って組み付けられている。

図2に示すようにフロントドア2は、アウタパネル2aとインナパネル2bの周縁を相互にヘミング加工により結合した閉じ断面構造を有している。アウタパネル2aは、車両側方へ膨らむ方向に緩やかに湾曲する縦断面山形形状を有している。このため、アウタパネル2aは、図2中符号Cで示した境界の上部側の第1面部Aと下部側の第2面部Bの面方向が大きく異なる湾曲形状を有している。

モール10は、面方向が大きく変化する第1面部Aと第2面部Bとの境界Cに跨って組み付けられている。モール10は、車両前後方向に長い帯形状を有するもので、その上辺と下辺に沿って予め装着された複数のクリップ20〜20,21〜21によってアウタパネル2aの外面であって境界Cに沿って組み付けられている。このため、アウタパネル2aには、境界Cの上側(第1面部A)と下側(第2面部B)にクリップ止め用の係止孔3〜3,4〜4がそれぞれ境界Cに沿って一定の間隔で複数箇所に設けられている。

第1面部Aと第2面部Bは、相互に面方向が大きく異なっているため、図示するように第1面部A側の係止孔3〜3の軸線JAと、第2面部B側の係止孔4〜4の軸線JBは、平行ではなく交差する。第1面部A側の各係止孔3に対して上辺側のクリップ20が軸線JA方向に挿入されて係止される。また、第2面部B側の各係止孔4に対して下辺側のクリップ21が軸線JB方向に挿入されて係止される。このため、上辺側のクリップ20〜20の挿入方向(軸線JA方向)と、下辺側のクリップ21〜21の挿入方向(軸線JB方向)は平行ではなく、異なっている。当該モール10の上辺側のクリップ20〜20が第1面部固定具に相当し、下辺側のクリップ21〜21が第2面部固定具に相当する。

このように、上辺側(第1面部A側)のクリップ20〜20と、下辺側(第2面部B側)のクリップ21〜21とは係止孔3,4に対する挿入方向が異なっているため、図3に示すようにモール10をアウタパネル2aに対して組み付ける段階で、上辺側の各クリップ20の挿入先端部を係止孔3に臨ませて仮保持した状態(モール10がアウタパネル2aから浮き上がった状態)では、仮に下辺側の各クリップ21が図3中二点鎖線で示す組み付け後の正規装着位置に当初より装着された状態では、その挿入先端部が係止孔4に対して上側へずれた状態となってこのままでは挿入できない状態となる。そこで、本実施形態では、この下辺側の各クリップ21の位置について、組み付け前の段階(アッセンブリ状態)では図3中実線で示す仮装着位置に保持する構成を備えている。

【0009】

図4に示すように、モール10の上辺側背面には、第1面部Aの係止孔3〜3に挿入する上辺側のクリップ20〜20を装着するためのクリップ装着縁部13〜13が設けられている。各クリップ装着縁部13には、カギ穴形状のクリップ装着孔14が設けられている。このクリップ装着孔14に一つずつクリップ20が装着されてモール10がアッセンブリ化される。

また、モール10の下辺側背面には、第2面部Bの係止孔4〜4に挿入する下辺側のクリップ21〜21を装着するためのクリップ装着縁部11〜11が設けられている。各クリップ装着縁部11には、以下説明するクリップ装着孔12が設けられている。各クリップ装着孔12に一つずつクリップ21が装着されてモール10がアッセンブリ化される。

図6に示すように下辺側のクリップ21は、フランジ形の頭部21aと首部21bと係合部21cを備えた樹脂製クリップで、従来公知の汎用クリップがそのまま用いられている。首部21bと係合部21cとの間には、フランジ形の弾性縁部21dが一体に設けられている。係合部21cは、その拡径方向に適度な弾性を有している。また、上辺側のクリップ20にも、下辺側のクリップ21と同じ汎用クリップが用いられており、同様の頭部20aと首部20bと係合部20cと弾性縁部20dを備えている。

上辺側のクリップ20の係合部20cがその弾性にこうして第1面部Aの係止孔3に押し込まれて挿入され、また下辺側のクリップ21の係合部21cがその弾性に抗して第2面部Bの係止孔4に押し込まれて挿入され、それぞれ一旦挿入されるとその弾性により拡径して抜け方向に係合される。この係合部20a,21aの先端部が挿入先端部であり、弾性縁部20d,21d側の端部が挿入基端部に相当する。上辺側及び下辺側の各クリップ20,21の係合部20c,21cの挿入基端部が係止孔3,4に係合されることにより、当該モール10がアウタパネル2aの外面に貼り付け状態で固定された状態となる

本実施形態は、上記下側のクリップ装着孔12に大きな特徴を有している。各クリップ装着孔12の詳細が図5に示されている。図示するようにクリップ装着孔12は、クリップ装着縁部11の一端からV字形に切り込み状に形成されたガイド部12aと、仮装着孔12bと通過部12cと正規装着孔12dを有している。下辺側のクリップ21は、その首部21bをガイド部12aを経て仮装着孔12b内に進入させて仮装着位置に装着される。ガイド部12aと通過部12cの最小幅は、首部21bを適度な抵抗をもって通過可能な幅寸法に設定されている。

こうして上側のクリップ装着縁部13〜13と下側のクリップ装着縁部11〜11に一つずつクリップ20,21を装着してモール10がアッセンブリ化され、アセンブリ化された状態で当該モール10がアウタパネル2に組み付けられる。

【0010】

図3に示すようにモール10をアウタパネル2aに対して組み付ける段階で、上辺側の各クリップ20の係止部20c(挿入先端部)を係止孔3に臨ませて当該モール10を仮保持した状態とする。また、下辺側の各クリップ21の係止部21cを係止孔4に臨ませる。図示するようにこの段階では、モール10がアウタパネル2aから浮き上がった状態となっている。下側の各クリップ装着孔12の仮装着孔12bの位置は、この段階で軸線JB上に位置して係止孔4とほぼ同軸に整合されるよう適切に設定されている。

以上のようにして第1面部Aの各係止孔3及び第2面部Bの各係止孔4に対して上辺側の各クリップ20の係止部20cと下辺側の各クリップ21の係止部21cを位置合わせした後に、作業者は各クリップ20,21を図中白抜きの矢印で示す方向(軸線JA方向と軸線JB方向)に押し込む。

ここで、上辺側のクリップ20〜20は、カギ穴形状のクリップ装着孔14に装着されて面方向に移動不能となっている。また、第1面部Aと第2面部Bの面方向が大きく異なる結果、上辺側のクリップ20〜20の挿入方向(軸線JA方向)と下辺側のクリップ21〜21の挿入方向(軸線JB方向)とが平行でなく一定の角度で交差する方向であることから、上辺側のクリップ20〜20と下辺側のクリップ21〜21は、それぞれ係止孔3,4に差し込まれるに従って相互に接近する方向に変位することとなる。このため、上辺側のクリップ20〜20を係止孔3〜3に押し込んだ後、さらに下辺側のクリップ21〜21を係止孔4〜4に押し込むためには、当該下辺側の各クリップ21のクリップ取り付け縁部11に対する装着位置が図3中矢印(U)で示す上側(上辺側のクリップ20へ接近する方向)へ変位する必要がある。本実施形態では、クリップ装着孔12の通過部12cと正規装着孔12dにより、下辺側の各クリップ21のクリップ装着縁部11に対する装着位置が仮装着位置から正規装着位置(矢印(U)方向)に変位することが許容されるようになっている。

下辺側の各クリップ21を軸線JB方向に押し込むと、各クリップ21はその首部21bを仮装着孔12b内から通過部12cを経て正規装着孔12d内に相対変位させて、図3中矢印(U)で示すようにクリップ装着縁11に対して上側へ相対的かつ平行に変位する。

こうして、下辺側の各クリップ21をクリップ装着縁11に対して相対的に矢印(U)方向に変位させることにより当該下辺側の各クリップ21が係止孔4に係合される。上辺側及び下辺側の各クリップ20,21がアウタパネル2aの係止孔3,4に係止されることにより、モール10が第1面部Aと第2面部Bに跨った状態で組み付けられる。

クリップ装着孔12の正規装着孔12dは、クリップ装着縁部11の幅方向(車両前後方向)に長いD寸法の長溝孔形状に形成されている。これにより、組み付け後において当該モール10の前後方向の熱収縮等が吸収されてその良好な組み付け状態が維持されるようになっている。

【0011】

以上のように構成した本実施形態のモール10及びその組み付け方法によれば、第1面部Aの係止孔3〜3に挿入される第1面部固定具としての上辺側のクリップ20〜20と、第2面部Bの係止孔4〜4に挿入される第2面部固定具としての下辺側のクリップ21〜21の挿入方向JA,JBが相互に一定の角度を有して異なっているが、下辺側のクリップ21〜21のクリップ装着縁部11に対する装着位置が上辺側のクリップ20〜20に接近する方向に変位可能な状態でアッセンブリ化されているので、組み付ける段階で当該下辺側のクリップ21〜21のクリップ装着縁部11〜11における装着位置が仮装着位置(仮装着孔12b内)から正規装着位置(正規装着孔12d内)に変化することによって上辺側と下辺側のクリップ21の挿入方向JA,JBの違いひいては第1面部Aと第2面部Bの面方向の違いを吸収することができる。このため、アッセンブリ状態では、上辺側のクリップ20〜20と下辺側のクリップ21〜21の挿入先端部をそれぞれ第1面部Aの係止孔3〜3及び第2面部Bの係止孔4〜4の双方に対して整合させた位置に装着しておくとができる。

このように、組み付ける段階で下辺側のクリップ21〜21のモール10における装着位置が変化して第1面部Aと第2面部Bの面方向の違いが吸収されることから、上辺側及び下辺側の全てのクリップ20〜20,21〜21について従来のような特殊形状で汎用性のないクリップではなく通常の汎用クリップを用いることができ、これにより艤装部品(モール10)を確実かつ効率よく組み付けることができるとともに、その低コスト化を図ることができる。

また、例示した実施形態によれば、第1面部Aと第2面部Bとの面方向の違いに合わせて下辺側のクリップ21〜21の仮装着位置から正規装着位置までの距離(相対移動距離)を適切に設定することにより、第1面部Aと第2面部Bの面方向が大きく異なる場合にもコストアップを招くことなく適用することができる。

【0012】

以上説明した第1実施形態には種々変更を加えることができる。図7には、第2実施形態に係るクリップ装着孔15が示されている。第1実施形態と同様の部材及び構成については同位の符号を用いてその説明を省略する。第2実施形態のクリップ装着孔15は、仮装着孔15bに対する正規装着孔15dの位置が第1実施形態のクリップ装着孔12とは上下反対に配置されている点で第1実施形態とは異なっている。このクリップ装着孔15によれば、ガイド部15aを経て仮装着孔15b内に仮装着された下辺側のクリップ21が下側の正規装着孔15d内に移動可能であることから、第1面部と第2面部が谷型に凹んだアウタパネルにモールを組み付ける際に適用することにより同様の作用効果を得ることができる。また、このクリップ装着孔15の場合にも、正規装着孔15dが前後に長いD寸法の長溝孔形状に形成されていることにより、組み付け後において当該モール10の熱収縮等が発生した場合でも、良好な組み付け状態を維持することができる。

このように、本発明は、山形に膨らんで面方向が異なる場合の他、谷型に凹んで面方向が異なる場合にも適用することができる。また、上下で面方向が異なる場合に限らず、前後又は左右で面方向が異なる2面間に跨って艤装部品を組み付ける場合にも適用することができる。

また、モール10の下辺側のクリップ21〜21について仮装着位置と正規装着位置との間で装着位置を相対移動可能に設けた構成を例示したが、同様の構成を上辺側のクリップ20〜20について適用してもよく、さらには上辺側と下辺側の全てのクリップ20〜20,21〜21について適用してもよい。

また、正規装着孔12d(15d)については車両前後方向に長い長溝孔形状として組み付け後における熱収縮に対応する構成を例示したが、正規装着孔を仮装着孔と同じ径の円形孔に形成する構成としてもよい。

さらに、艤装部品としてドアアウタパネル2aに取り付けるサイドプロテクションモール10を例示したが、バックドアに対するガーニッシュの組み付け、フードパネルに対するモールの組み付け、ドア開口部下部のロッカに対するモールの取り付け、フロントドア等に対するトリムの組み付け、ルーフパネルに対するトリムやライナの組み付け等の各種車両用艤装部品の組み付け構造に広く適用することができる。

【符号の説明】

【0013】

1…車両

2…フロントドア、2a…アウタパネル、2b…インナパネル

A…第1面部、B…第2面部、C…境界

3…係止孔(第1面部側)、JA…係止孔の軸線(クリップの挿入方向)

4…係止孔(第2面部側)、JB…係止孔の軸線(クリップの挿入方向)

10…サイドプロテクションモール(艤装部品)

11…クリップ装着縁部(第2面部側)

12…クリップ装着孔(第2面部側)

12a…ガイド部、12b…仮装着孔、12c…通過部、12d…正規装着孔

13…クリップ装着縁部(第1面部側)

14…クリップ装着孔(第1面部側)

15…クリップ装着孔(第2実施形態)

20…上辺側のクリップ(第1面部固定具)

20a…頭部、20b…首部、20c…係合部、20d…弾性縁部

21…下辺側のクリップ(第2面部固定具)

21a…頭部、21b…首部、21c…係合部、21d…弾性縁部

【技術分野】

【0001】

この発明は、車両の例えばフロントドア等の外面に取り付けるサイドプロテクションモール等の艤装部品及びその組み付け方法に関する。

【背景技術】

【0002】

例えば、車両のフロントドア等の外面(アウタパネル)は、多くの場合単に平坦面ではなく、外方へやや膨らんだ緩やかな湾曲形状を有している。この湾曲形状を有するドアアウタパネルの上部側の第1面部と下部側の第2面部の面方向が変化する部位に跨って、例えばサイドプロテクションモール(以下、単にモールと言う。)と称される車両前後方向に長い帯形の艤装部品がクリップ止めにより組み付けられる場合がある。このモールの場合、組み付けに先立ってその上辺部側と下辺部側に沿って予め複数のクリップが備え付けられた状態とされるが、面方向が異なる第1面部と第2面部に跨って組み付けることから、上辺部側のクリップと下辺部側のクリップの指向方向(組み付け方向)はドアの湾曲形状に合わせて相互に異なった状態で備え付けられる。このため、ドアへの組み付けの段階では、ドア上部側の第1面部に設けた係止孔にモール上辺部側のクリップを押し込んで仮止めし、その後モール下辺部側を旋回させるように移動させてドア下部側の第2面部に設けた係止孔に下辺部側のクリップを押し込んで組み付ける作業が行われる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−83250号公報

【特許文献2】特開2003−276499号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の組み付け構造では、ドア外面の曲率が大きく第1面部と第2面部の面方向が大きく異なる場合には、モール上辺部側のクリップの指向方向と下辺部側のクリップの指向方向が大きく異なるため、モール組み付けの段階でモール上辺部側のクリップを仮止めした後、下辺部側を旋回させるように移動させただけでは下辺部側のクリップを係止孔に押し込む事ができなくなる問題があった。従来、この問題に対しては、例えば下辺部側のクリップについて指向方向の相違を緩和するためにその先端部を屈曲させたものが提供されていたが、この汎用性のない特殊な形状を有するクリップを用いることからコストアップを招く問題があった。

そこで、本発明は、上記従来の特殊な形状のクリップを用いることなく、大きく曲率の異なる部位に対して通常の汎用クリップ等を用いてモール等の艤装部品を組み付けることができるようにすることを目的とする。

【課題を解決するための手段】

【0005】

上記の課題は下記の発明により解決される。

第1の発明は、車両の相互に面方向が異なる第1面部と第2面部に跨って組み付けられる艤装部品であって、その幅方向一方側に第1面部に設けた係止孔に対して挿入される第1面部固定具を備え、その幅方向他方側に第2面部に設けた係止孔に対して挿入される第2面部固定具を備え、第1面部固定具若しくは第2面部固定具の少なくとも一方を、他方に対して接近又は離間する方向に変位可能に備えた艤装部品である。

第1の発明によれば、第1面部の係止孔に挿入される第1面部固定具と、第2面部の係止孔に挿入される第2面部固定具の挿入方向が相互に異なっているが、少なくとも一方の固定具が他方に接近又は離間する方向に変位可能な状態アッセンブリ化されているので、組み付ける段階で当該少なくとも一方の固定具の当該艤装部品での装着位置が変化することによって両固定具の挿入方向の違いを吸収することができる。このため、アッセンブリ状態では、両固定具の挿入先端部を第1面部の係止孔及び第2面部の係止孔の双方に対して整合させた位置に装着しておくとができる。

このように、第1の発明によれば、第1面部固定具と第2面部固定具の少なくとも一方が他方に対して接近又は離間する方向に変位可能に装着されていることにより、第1面部と第2面部の面方向の違いが吸収されることから、第1面部固定具若しくは第2面部固定具として従来のような特殊形状で汎用性のないクリップではなく、通常の汎用クリップ等を用いて艤装部品を確実かつ効率よく組み付けることができる。

第1面部固定具及び第2面部固定具としては、例えば樹脂製の汎用クリップ、固定ねじあるいはリベット等を用いることができる。

また、第1面部固定具若しくは第2面部固定具の少なくとも一方の変位可能な距離を適切に設定することにより、第1面部と第2面部の面方向が大きく異なる場合にも適用することができる。

第2の発明は、第1の発明において、第1面部と第2面部が山形に連接されてその面方向が相互に異なっており、第1面部固定具若しくは第2面部固定具の一方を、他方に対して接近する方向に変位可能に備えた艤装部品である。

第2の発明によれば、例えば車両用ドアのアウタパネルのように車幅方向外方に山形に膨らんで上側の第1面部と下側の第2面部の面方向が異なっている場合に、両面部間に跨ってサイドプロテクションモール等の艤装部品を通常の汎用クリップ等を用いて確実かつ効率よく組み付けることができる。

【0006】

第3の発明は、第1又は第2の発明において、第1面部固定具若しくは第2面部固定具の一方が、その挿入先端部を係止孔に整合させた仮装着位置と、その挿入基端部を係止孔に整合させた正規装着位置との間を移動可能に備えた艤装部品である。

第3の発明によれば、艤装部品を第1面部及び第2面部へ組み付ける前の段階において、第1面部固定具若しくは第2面部固定具の一方が仮装着位置に装着された状態で当該艤装部品がアッセンブリ化される。この状態では、第1面部固定具及び第2面部固定具の双方の挿入先端部がそれぞれの係止孔に整合されることから、組み付け段階で全ての固定具をそれぞれ係止孔に対して容易に挿入を開始することができる。各固定具が係止孔に挿入されると、当該艤装部品における一方の固定具の装着位置が仮装着位置から正規装着位置に相対移動して第1面部の面方向と第2面部の面方向の違い(固定具の挿入方向の違い)が吸収されて当該艤装部品が両面部に跨った状態で確実に取り付けられる。

第4の発明は、第1〜第3の何れか一つの発明において、第1面部固定具及び第2面部固定具として、係止孔に対して押し込んで係合される係合部を有するクリップを備えた艤装部品である。

第4の発明によれば、艤装部品の固定具として安価な汎用クリップを用いることができ、この点で当該艤装部品の低コスト化を図ることができる。

第5の発明は、車両の相互に面方向が異なる第1面部と第2面部との間に跨って第1の発明に係る艤装部品を組み付ける方法であって、第1面部固定具若しくは第2面部固定具の少なくとも一方の、艤装部品における装着位置を変化させて第1面部と第2面部の面方向の相互の違いを吸収しつつ第1面部固定具及び第2面部固定具を係止孔に挿入して当該艤装部品を組み付ける方法である。

第5の発明によれば、第1面部と第2面部との面方向の違いが吸収されて、各固定具を係止孔に対して確実かつ迅速に挿入することができるので、固定具として従来のような特殊な形状を有する専用クリップを用いることなく安価な汎用クリップ等を用いることができ、これにより艤装部品の低コスト化を図ることができる。

【図面の簡単な説明】

【0007】

【図1】本実施形態に係る艤装部品としてのサイドプロテクションモールを取り付けた車両の全体側面図である。

【図2】図1の(II)-(II)線断面矢視図であって、アウタパネルに組み付けた艤装部品の縦断面図である。本図は、組み付け完了状態を示している。

【図3】アウタパネルに組み付ける直前の段階における艤装部品の縦断面図である。本図では、組み付ける直前であることから仮装着位置のクリップが実線で示され、正規装着位置のクリップが二点鎖線で示されている。

【図4】艤装部品を図3中矢印(IV)方向から見た背面図である。本図では、下側のクリップが仮装着位置に位置する状態で示されている。

【図5】図4中(V)部拡大図であり、クリップ装着縁部を背面側から見た図である。本図では、一つのクリップの首部がクリップ装着孔内を相対的に変位する様子が示されている。

【図6】図5の(VI)-(VI)線断面矢視図である。本図は、クリップが仮装着位置に装着された状態を示している。

【図7】本発明の第2実施形態を示す図であって、クリップ装着縁部を背面側から見た図である。本図では、クリップ装着孔の正規装着孔の位置が図5に示す第1実施形態とは上下反対になっている。

【発明を実施するための形態】

【0008】

次に、本発明の実施形態を図1〜図7に基づいて説明する。図1は、本実施形態の組み付け構造により組み付けられたサイドプロテクションモール(以下、単にモールと言う。)10を備えた車両1を示している。本実施形態では、車両用艤装部品の一例としてこの車両1の左側のフロントドア2に組み付けたモール10及びその組み付け構造を例示する。このモール10は、フロントドア2のアウタパネル2aの外面に沿って組み付けられている。

図2に示すようにフロントドア2は、アウタパネル2aとインナパネル2bの周縁を相互にヘミング加工により結合した閉じ断面構造を有している。アウタパネル2aは、車両側方へ膨らむ方向に緩やかに湾曲する縦断面山形形状を有している。このため、アウタパネル2aは、図2中符号Cで示した境界の上部側の第1面部Aと下部側の第2面部Bの面方向が大きく異なる湾曲形状を有している。

モール10は、面方向が大きく変化する第1面部Aと第2面部Bとの境界Cに跨って組み付けられている。モール10は、車両前後方向に長い帯形状を有するもので、その上辺と下辺に沿って予め装着された複数のクリップ20〜20,21〜21によってアウタパネル2aの外面であって境界Cに沿って組み付けられている。このため、アウタパネル2aには、境界Cの上側(第1面部A)と下側(第2面部B)にクリップ止め用の係止孔3〜3,4〜4がそれぞれ境界Cに沿って一定の間隔で複数箇所に設けられている。

第1面部Aと第2面部Bは、相互に面方向が大きく異なっているため、図示するように第1面部A側の係止孔3〜3の軸線JAと、第2面部B側の係止孔4〜4の軸線JBは、平行ではなく交差する。第1面部A側の各係止孔3に対して上辺側のクリップ20が軸線JA方向に挿入されて係止される。また、第2面部B側の各係止孔4に対して下辺側のクリップ21が軸線JB方向に挿入されて係止される。このため、上辺側のクリップ20〜20の挿入方向(軸線JA方向)と、下辺側のクリップ21〜21の挿入方向(軸線JB方向)は平行ではなく、異なっている。当該モール10の上辺側のクリップ20〜20が第1面部固定具に相当し、下辺側のクリップ21〜21が第2面部固定具に相当する。

このように、上辺側(第1面部A側)のクリップ20〜20と、下辺側(第2面部B側)のクリップ21〜21とは係止孔3,4に対する挿入方向が異なっているため、図3に示すようにモール10をアウタパネル2aに対して組み付ける段階で、上辺側の各クリップ20の挿入先端部を係止孔3に臨ませて仮保持した状態(モール10がアウタパネル2aから浮き上がった状態)では、仮に下辺側の各クリップ21が図3中二点鎖線で示す組み付け後の正規装着位置に当初より装着された状態では、その挿入先端部が係止孔4に対して上側へずれた状態となってこのままでは挿入できない状態となる。そこで、本実施形態では、この下辺側の各クリップ21の位置について、組み付け前の段階(アッセンブリ状態)では図3中実線で示す仮装着位置に保持する構成を備えている。

【0009】

図4に示すように、モール10の上辺側背面には、第1面部Aの係止孔3〜3に挿入する上辺側のクリップ20〜20を装着するためのクリップ装着縁部13〜13が設けられている。各クリップ装着縁部13には、カギ穴形状のクリップ装着孔14が設けられている。このクリップ装着孔14に一つずつクリップ20が装着されてモール10がアッセンブリ化される。

また、モール10の下辺側背面には、第2面部Bの係止孔4〜4に挿入する下辺側のクリップ21〜21を装着するためのクリップ装着縁部11〜11が設けられている。各クリップ装着縁部11には、以下説明するクリップ装着孔12が設けられている。各クリップ装着孔12に一つずつクリップ21が装着されてモール10がアッセンブリ化される。

図6に示すように下辺側のクリップ21は、フランジ形の頭部21aと首部21bと係合部21cを備えた樹脂製クリップで、従来公知の汎用クリップがそのまま用いられている。首部21bと係合部21cとの間には、フランジ形の弾性縁部21dが一体に設けられている。係合部21cは、その拡径方向に適度な弾性を有している。また、上辺側のクリップ20にも、下辺側のクリップ21と同じ汎用クリップが用いられており、同様の頭部20aと首部20bと係合部20cと弾性縁部20dを備えている。

上辺側のクリップ20の係合部20cがその弾性にこうして第1面部Aの係止孔3に押し込まれて挿入され、また下辺側のクリップ21の係合部21cがその弾性に抗して第2面部Bの係止孔4に押し込まれて挿入され、それぞれ一旦挿入されるとその弾性により拡径して抜け方向に係合される。この係合部20a,21aの先端部が挿入先端部であり、弾性縁部20d,21d側の端部が挿入基端部に相当する。上辺側及び下辺側の各クリップ20,21の係合部20c,21cの挿入基端部が係止孔3,4に係合されることにより、当該モール10がアウタパネル2aの外面に貼り付け状態で固定された状態となる

本実施形態は、上記下側のクリップ装着孔12に大きな特徴を有している。各クリップ装着孔12の詳細が図5に示されている。図示するようにクリップ装着孔12は、クリップ装着縁部11の一端からV字形に切り込み状に形成されたガイド部12aと、仮装着孔12bと通過部12cと正規装着孔12dを有している。下辺側のクリップ21は、その首部21bをガイド部12aを経て仮装着孔12b内に進入させて仮装着位置に装着される。ガイド部12aと通過部12cの最小幅は、首部21bを適度な抵抗をもって通過可能な幅寸法に設定されている。

こうして上側のクリップ装着縁部13〜13と下側のクリップ装着縁部11〜11に一つずつクリップ20,21を装着してモール10がアッセンブリ化され、アセンブリ化された状態で当該モール10がアウタパネル2に組み付けられる。

【0010】

図3に示すようにモール10をアウタパネル2aに対して組み付ける段階で、上辺側の各クリップ20の係止部20c(挿入先端部)を係止孔3に臨ませて当該モール10を仮保持した状態とする。また、下辺側の各クリップ21の係止部21cを係止孔4に臨ませる。図示するようにこの段階では、モール10がアウタパネル2aから浮き上がった状態となっている。下側の各クリップ装着孔12の仮装着孔12bの位置は、この段階で軸線JB上に位置して係止孔4とほぼ同軸に整合されるよう適切に設定されている。

以上のようにして第1面部Aの各係止孔3及び第2面部Bの各係止孔4に対して上辺側の各クリップ20の係止部20cと下辺側の各クリップ21の係止部21cを位置合わせした後に、作業者は各クリップ20,21を図中白抜きの矢印で示す方向(軸線JA方向と軸線JB方向)に押し込む。

ここで、上辺側のクリップ20〜20は、カギ穴形状のクリップ装着孔14に装着されて面方向に移動不能となっている。また、第1面部Aと第2面部Bの面方向が大きく異なる結果、上辺側のクリップ20〜20の挿入方向(軸線JA方向)と下辺側のクリップ21〜21の挿入方向(軸線JB方向)とが平行でなく一定の角度で交差する方向であることから、上辺側のクリップ20〜20と下辺側のクリップ21〜21は、それぞれ係止孔3,4に差し込まれるに従って相互に接近する方向に変位することとなる。このため、上辺側のクリップ20〜20を係止孔3〜3に押し込んだ後、さらに下辺側のクリップ21〜21を係止孔4〜4に押し込むためには、当該下辺側の各クリップ21のクリップ取り付け縁部11に対する装着位置が図3中矢印(U)で示す上側(上辺側のクリップ20へ接近する方向)へ変位する必要がある。本実施形態では、クリップ装着孔12の通過部12cと正規装着孔12dにより、下辺側の各クリップ21のクリップ装着縁部11に対する装着位置が仮装着位置から正規装着位置(矢印(U)方向)に変位することが許容されるようになっている。

下辺側の各クリップ21を軸線JB方向に押し込むと、各クリップ21はその首部21bを仮装着孔12b内から通過部12cを経て正規装着孔12d内に相対変位させて、図3中矢印(U)で示すようにクリップ装着縁11に対して上側へ相対的かつ平行に変位する。

こうして、下辺側の各クリップ21をクリップ装着縁11に対して相対的に矢印(U)方向に変位させることにより当該下辺側の各クリップ21が係止孔4に係合される。上辺側及び下辺側の各クリップ20,21がアウタパネル2aの係止孔3,4に係止されることにより、モール10が第1面部Aと第2面部Bに跨った状態で組み付けられる。

クリップ装着孔12の正規装着孔12dは、クリップ装着縁部11の幅方向(車両前後方向)に長いD寸法の長溝孔形状に形成されている。これにより、組み付け後において当該モール10の前後方向の熱収縮等が吸収されてその良好な組み付け状態が維持されるようになっている。

【0011】

以上のように構成した本実施形態のモール10及びその組み付け方法によれば、第1面部Aの係止孔3〜3に挿入される第1面部固定具としての上辺側のクリップ20〜20と、第2面部Bの係止孔4〜4に挿入される第2面部固定具としての下辺側のクリップ21〜21の挿入方向JA,JBが相互に一定の角度を有して異なっているが、下辺側のクリップ21〜21のクリップ装着縁部11に対する装着位置が上辺側のクリップ20〜20に接近する方向に変位可能な状態でアッセンブリ化されているので、組み付ける段階で当該下辺側のクリップ21〜21のクリップ装着縁部11〜11における装着位置が仮装着位置(仮装着孔12b内)から正規装着位置(正規装着孔12d内)に変化することによって上辺側と下辺側のクリップ21の挿入方向JA,JBの違いひいては第1面部Aと第2面部Bの面方向の違いを吸収することができる。このため、アッセンブリ状態では、上辺側のクリップ20〜20と下辺側のクリップ21〜21の挿入先端部をそれぞれ第1面部Aの係止孔3〜3及び第2面部Bの係止孔4〜4の双方に対して整合させた位置に装着しておくとができる。

このように、組み付ける段階で下辺側のクリップ21〜21のモール10における装着位置が変化して第1面部Aと第2面部Bの面方向の違いが吸収されることから、上辺側及び下辺側の全てのクリップ20〜20,21〜21について従来のような特殊形状で汎用性のないクリップではなく通常の汎用クリップを用いることができ、これにより艤装部品(モール10)を確実かつ効率よく組み付けることができるとともに、その低コスト化を図ることができる。

また、例示した実施形態によれば、第1面部Aと第2面部Bとの面方向の違いに合わせて下辺側のクリップ21〜21の仮装着位置から正規装着位置までの距離(相対移動距離)を適切に設定することにより、第1面部Aと第2面部Bの面方向が大きく異なる場合にもコストアップを招くことなく適用することができる。

【0012】

以上説明した第1実施形態には種々変更を加えることができる。図7には、第2実施形態に係るクリップ装着孔15が示されている。第1実施形態と同様の部材及び構成については同位の符号を用いてその説明を省略する。第2実施形態のクリップ装着孔15は、仮装着孔15bに対する正規装着孔15dの位置が第1実施形態のクリップ装着孔12とは上下反対に配置されている点で第1実施形態とは異なっている。このクリップ装着孔15によれば、ガイド部15aを経て仮装着孔15b内に仮装着された下辺側のクリップ21が下側の正規装着孔15d内に移動可能であることから、第1面部と第2面部が谷型に凹んだアウタパネルにモールを組み付ける際に適用することにより同様の作用効果を得ることができる。また、このクリップ装着孔15の場合にも、正規装着孔15dが前後に長いD寸法の長溝孔形状に形成されていることにより、組み付け後において当該モール10の熱収縮等が発生した場合でも、良好な組み付け状態を維持することができる。

このように、本発明は、山形に膨らんで面方向が異なる場合の他、谷型に凹んで面方向が異なる場合にも適用することができる。また、上下で面方向が異なる場合に限らず、前後又は左右で面方向が異なる2面間に跨って艤装部品を組み付ける場合にも適用することができる。

また、モール10の下辺側のクリップ21〜21について仮装着位置と正規装着位置との間で装着位置を相対移動可能に設けた構成を例示したが、同様の構成を上辺側のクリップ20〜20について適用してもよく、さらには上辺側と下辺側の全てのクリップ20〜20,21〜21について適用してもよい。

また、正規装着孔12d(15d)については車両前後方向に長い長溝孔形状として組み付け後における熱収縮に対応する構成を例示したが、正規装着孔を仮装着孔と同じ径の円形孔に形成する構成としてもよい。

さらに、艤装部品としてドアアウタパネル2aに取り付けるサイドプロテクションモール10を例示したが、バックドアに対するガーニッシュの組み付け、フードパネルに対するモールの組み付け、ドア開口部下部のロッカに対するモールの取り付け、フロントドア等に対するトリムの組み付け、ルーフパネルに対するトリムやライナの組み付け等の各種車両用艤装部品の組み付け構造に広く適用することができる。

【符号の説明】

【0013】

1…車両

2…フロントドア、2a…アウタパネル、2b…インナパネル

A…第1面部、B…第2面部、C…境界

3…係止孔(第1面部側)、JA…係止孔の軸線(クリップの挿入方向)

4…係止孔(第2面部側)、JB…係止孔の軸線(クリップの挿入方向)

10…サイドプロテクションモール(艤装部品)

11…クリップ装着縁部(第2面部側)

12…クリップ装着孔(第2面部側)

12a…ガイド部、12b…仮装着孔、12c…通過部、12d…正規装着孔

13…クリップ装着縁部(第1面部側)

14…クリップ装着孔(第1面部側)

15…クリップ装着孔(第2実施形態)

20…上辺側のクリップ(第1面部固定具)

20a…頭部、20b…首部、20c…係合部、20d…弾性縁部

21…下辺側のクリップ(第2面部固定具)

21a…頭部、21b…首部、21c…係合部、21d…弾性縁部

【特許請求の範囲】

【請求項1】

車両の相互に面方向が異なる第1面部と第2面部に跨って組み付けられる艤装部品であって、その幅方向一方側に前記第1面部に設けた係止孔に対して挿入される第1面部固定具を備え、その幅方向他方側に前記第2面部に設けた係止孔に対して挿入される第2面部固定具を備え、

前記第1面部固定具若しくは前記第2面部固定具の少なくとも一方を、他方に対して接近又は離間する方向に変位可能に備えた艤装部品。

【請求項2】

請求項1記載の艤装部品であって、前記第1面部と前記第2面部が山形に連接されてその面方向が相互に異なっており、前記第1面部固定具若しくは前記第2面部固定具の一方を、他方に対して接近する方向に変位可能に備えた艤装部品。

【請求項3】

請求項1又は2記載の艤装部品であって、前記第1面部固定具若しくは前記第2面部固定具の一方が、その挿入先端部を前記係止孔に整合させた仮装着位置と、その挿入基端部を前記係止孔に整合させた正規位置との間を移動可能に備えた艤装部品。

【請求項4】

請求項1〜3の何れか1項に記載した艤装部品であって、前記第1面部固定具及び前記第2面部固定具として、前記係止孔に対して押し込んで係合される係合部を有するクリップを備えた艤装部品。

【請求項5】

請求項1記載の艤装部品を、車両の相互に面方向が異なる第1面部と第2面部との間に跨って組み付ける方法であって、前記第1面部固定具若しくは前記第2面部固定具の少なくとも一方の、当該艤装部品における装着位置を変化させて、前記第1面部と前記第2面部との面方向の相互の違いを吸収しつつ前記第1面部固定具及び前記第2面部固定具を前記係止孔に挿入して前記艤装部品を組み付ける方法。

【請求項1】

車両の相互に面方向が異なる第1面部と第2面部に跨って組み付けられる艤装部品であって、その幅方向一方側に前記第1面部に設けた係止孔に対して挿入される第1面部固定具を備え、その幅方向他方側に前記第2面部に設けた係止孔に対して挿入される第2面部固定具を備え、

前記第1面部固定具若しくは前記第2面部固定具の少なくとも一方を、他方に対して接近又は離間する方向に変位可能に備えた艤装部品。

【請求項2】

請求項1記載の艤装部品であって、前記第1面部と前記第2面部が山形に連接されてその面方向が相互に異なっており、前記第1面部固定具若しくは前記第2面部固定具の一方を、他方に対して接近する方向に変位可能に備えた艤装部品。

【請求項3】

請求項1又は2記載の艤装部品であって、前記第1面部固定具若しくは前記第2面部固定具の一方が、その挿入先端部を前記係止孔に整合させた仮装着位置と、その挿入基端部を前記係止孔に整合させた正規位置との間を移動可能に備えた艤装部品。

【請求項4】

請求項1〜3の何れか1項に記載した艤装部品であって、前記第1面部固定具及び前記第2面部固定具として、前記係止孔に対して押し込んで係合される係合部を有するクリップを備えた艤装部品。

【請求項5】

請求項1記載の艤装部品を、車両の相互に面方向が異なる第1面部と第2面部との間に跨って組み付ける方法であって、前記第1面部固定具若しくは前記第2面部固定具の少なくとも一方の、当該艤装部品における装着位置を変化させて、前記第1面部と前記第2面部との面方向の相互の違いを吸収しつつ前記第1面部固定具及び前記第2面部固定具を前記係止孔に挿入して前記艤装部品を組み付ける方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−218625(P2012−218625A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−87975(P2011−87975)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]