車両用衝突検知装置

【課題】圧力検出用のチャンバ部材において衝突時における呼吸穴からの空気の漏れを抑制することよりセンサ出力のS/N比を向上可能な車両用衝突検知装置を提供する。

【解決手段】車両用衝突検知装置は、車両バンパ2内でバンパリーンフォース11の前面に配設されチャンバ空間3を内部に形成してなるチャンバ本体を有するチャンバ部材4と、チャンバ空間3内の圧力を検出する圧力センサ5とを備え、圧力センサ5による圧力検出結果に基づいて前記車両バンパへの衝突を検知するように構成され、チャンバ部材4は、チャンバ空間3が外部と連通する呼吸穴12を有し、呼吸穴12の断面形状は、真円形以外の異形断面形状である。

【解決手段】車両用衝突検知装置は、車両バンパ2内でバンパリーンフォース11の前面に配設されチャンバ空間3を内部に形成してなるチャンバ本体を有するチャンバ部材4と、チャンバ空間3内の圧力を検出する圧力センサ5とを備え、圧力センサ5による圧力検出結果に基づいて前記車両バンパへの衝突を検知するように構成され、チャンバ部材4は、チャンバ空間3が外部と連通する呼吸穴12を有し、呼吸穴12の断面形状は、真円形以外の異形断面形状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バンパにおける圧力変化に基づいて物体の衝突を検知する車両用衝突検知装置に関する。

【背景技術】

【0002】

車両が歩行者と衝突した際、歩行者へのダメージを軽減する歩行者保護装置が実用化されている。この歩行者保護装置は、歩行者がエンジンフードにたたきつけられる衝撃を和らげるために、エンジンフードの後端を衝突検知後瞬時に上昇させ、上昇した分のストロークを緩衝用機構で支えるというもので、ポップアップフード、ポップアップエンジンフード、アクティブボンネット、アクティブフード等の名称で呼ばれている。また別の形態として、車体外部のエンジンフード上からフロントウインド下部にかけてエアバッグを展開し、歩行者の衝撃を緩衝するというものもあり、カウルエアバッグ、フードエアバッグ等の名称で呼ばれている。

【0003】

これらの装置では、バンパ部に衝突検知装置を設け、センサを用いて物体が接触したことを検知して装置を作動させる仕組みを持っている。このようなバンパ内にチャンバ部材を配設して、バンパに物体が衝突した際のチャンバ内の圧力変化を検出するよう構成された車両用衝突検知装置が提案されている(例えば特許文献1)。

【0004】

特許文献1記載の車両用衝突検知装置では、バンパへ物体が衝突すると、バンパ内でバンパリーンフォースの前面に配設されたチャンバ部材が変形することによってチャンバ内に圧力変化が生じ、その圧力変化が圧力センサによって検出される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−73570号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

衝突検知装置には衝突時に確実に検知することが求められ、周辺大気圧変動などのノイズ成分に対して衝突時のチャンバ内部の圧力変化が十分大きく発生する必要がある。圧力センサの感度を上げただけでは、ノイズも増幅されるため効果がない。そこで検知装置の系全体として、衝突時の信号が大きく検出できるようにし、S/N比を上げることが求められている。

【0007】

チャンバ部材は大部分が閉じた形状であるが、密閉されてはおらず、呼吸穴と呼ぶ狭小な部分で外気と連通し大気圧になっている。この呼吸穴の断面積を小さくすると衝突時に空気が漏れにくくなるので信号が大きく検出できる。しかし、チャンバ部材を効率的に量産するためにブロー成形で一部材によって製造する場合、衝突時の信号が十分大きく検出できるよう、たとえば呼吸穴径を小さく形成することは困難である。

【0008】

本発明は、上述した問題点に鑑みてなされたものであり、圧力検出用のチャンバ部材において衝突時における呼吸穴からの空気の漏れを抑制することよりセンサ出力のS/N比を向上可能な車両用衝突検知装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するためになされた請求項1に記載の発明は、車両バンパ内でバンパリーンフォースの前面に配設されチャンバ空間を内部に形成してなるチャンバ本体を有するチャンバ部材と、前記チャンバ空間内の圧力を検出する圧力センサとを備え、前記圧力センサによる圧力検出結果に基づいて前記車両バンパへの衝突を検知するように構成された車両用衝突検知装置において、前記チャンバ部材は、前記チャンバ空間が外部と連通する呼吸穴を有し、前記呼吸穴の断面形状は、真円形以外の異形断面形状であることを特徴とする。

【0010】

この構成によれば、呼吸穴内壁の断面での周長が長くなることで、壁面で発生する摩擦力が大きくなるため、断面が円形形状の場合よりも抵抗が大きく、衝突発生時に空気が漏れにくい呼吸穴とすることができる。よって、衝突発生時におけるチャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができる。また、呼吸穴形状を小さくする必要がないため、成形時に呼吸穴の内壁同士がくっついてしまうことがなく、チャンバ部材の製造上の歩留まりを悪化させることがないという効果を奏する。

【0011】

請求項2に記載の発明は、呼吸穴の断面形状が、4回対称以上の回転対称性を有する形状であることを特徴とする。呼吸穴の断面形状が不等辺多角形や長方形のような、穴の中心に対して力の分散される方向が不均等になる場合や少ない場合では、衝突時に破壊の起点となり、チャンバが破壊されやすくなることがあるが、この構成によれば、呼吸穴に掛かる力が4方向以上に均等に分散されるため、衝突時にチャンバ部材の破壊の起点となりにくく、正確な検知が可能になるという効果を奏する。

【0012】

請求項3に記載の発明は、呼吸穴の断面形状が、正多角形であることを特徴とする。この構成によれば、内角は少なくとも90度以上となるため、成形時に呼吸穴の内壁同士がくっついてしまうことがない。また形状が複雑でないため金型の製造コストを従来とほぼ同じとすることができる。

【0013】

請求項4に記載の発明は、呼吸穴の断面形状が、星形多角形であることを特徴とする。この構成によれば、呼吸穴内壁の断面での周長を長くすることができるため、壁面で発生する摩擦力が大きくなり、断面が円形形状の場合より、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、チャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができるという効果を奏する。

【0014】

請求項5に記載の発明は、呼吸穴の断面形状が、星形形状であることを特徴とする。この構成によれば、呼吸穴内壁の断面での周長を長くすることができるため、壁面で発生する摩擦力が大きくなり、断面が円形形状の場合より、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、チャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができるという効果を奏する。

【0015】

請求項6に記載の発明は、呼吸穴の断面形状が、花冠状であることを特徴とする。この構成によれば、呼吸穴内壁の断面での周長を長くすることができるため、壁面で発生する摩擦力が大きくなり、断面が円形形状の場合より、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、チャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができるという効果を奏する。

【0016】

請求項7に記載の発明は、呼吸穴の断面形状が、4回対称以上12回対称以下の回転対称性を有する形状であることを特徴とする。この構成によれば、形状が複雑でないため金型の製造コストを従来とほぼ同じとすることができる。

【0017】

請求項8に記載の発明は、チャンバ部材が樹脂材料からなり、ブロー成形により一体に形成されることを特徴とする。この構成によれば、少ない工程、部品によりチャンバ部材を形成できる。

【0018】

請求項9に記載の発明は、呼吸穴がブロー成形時のパーティングライン上に設けられることを特徴とする。この構成によれば、金型の合わせ面に凹みを設けることで穴とすることができ、別途金型に穴を開ける必要がなく、簡素なものとすることができる。

【0019】

請求項10に記載の発明は、呼吸穴がブロー成形時のガス吹き込み口としての機能を有することを特徴とする。この構成によれば、呼吸穴を利用することにより、金型にガス吹き込み口を別途設ける必要がない。またパーティングライン上に呼吸穴を設け、ガス吹き込み口として利用すれば、金型の構造を簡素なものとできるほか、ブロー成形ではパーティングラインは内部に形成される空間のなるべく中央に近い場所に設けられるため、ガス吹き込み口がより中央に近い場所となり、短時間にガスがパリソン内部に行き渡りやすくなるので、ショート等の形状不良が減少し、所望の形状が形成しやすくなるという効果がある。

【0020】

請求項11に記載の発明は、チャンバ部材が低密度ポリエチレンからなることを特徴とする。この構成によれば、チャンバ部材を薄く形成でき、軽量なものとすることができる。また、低温環境下においても柔らかさを維持できる材質であるため寒冷地においても衝突検知が可能となる。

【0021】

請求項12に記載の発明は、呼吸穴がチャンバ空間の最下部となる部分に設けられ、水抜き穴としての機能を有することを特徴とする。この構成によれば、呼吸穴は水抜き穴としても機能するため、チャンバ空間内に水が侵入しても、容易に排出することが可能となり、大雨や、川の浅瀬を通過した直後であっても、チャンバ空間内の体積が変わって衝突を検知する条件が変わってしまうことがなく、精度よい検知が可能となるという効果を奏する。

【図面の簡単な説明】

【0022】

【図1】実施形態に係る車両用衝突検知装置の構成を示す図であり、(a)は車両用衝突検知装置の構成を車両上方視にて示す模式図、(b)は各構成要素を車両側面視にて概略たて断面構造と共に示す図である。

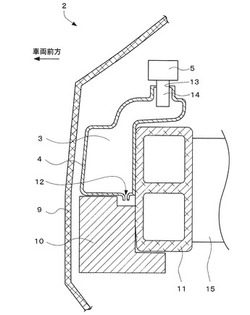

【図2】車両用衝突検知装置の主要部の断面図である。

【図3】衝突時のバンパの変形の様子を示す模式図である。

【図4】ブロー成形時の呼吸穴の形成の様子を縦断面で示す模式図である。

【図5】衝突時の呼吸穴内の空気の流速分布を示す模式図である。

【図6】実施形態に係る呼吸穴の横断面図である。

【図7】実施例及び比較例について衝突検出時における圧力センサ出力信号の変化の様子を対比して示すグラフである。

【図8】第1変形例に係る呼吸穴の横断面図である。

【図9】第2変形例に係る呼吸穴の横断面図である。

【図10】第3変形例に係る呼吸穴の横断面図である。

【図11】第4変形例に係る呼吸穴の横断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の車両用衝突検知装置の具体的な実施形態について図面を参照しつつ説明する。本発明の実施形態に係る車両用衝突検知装置1は、図1(a)、(b)に示すように、車両前方のバンパ2への物体の衝突を検知し、歩行者保護装置8を起動するよう構成された装置である。バンパ2と、バンパ2内に配設され、チャンバ空間3が内部に形成されるチャンバ部材4と、チャンバ空間3内の圧力変化を検出する圧力センサ5と、歩行者保護装置ECU(ECU:Electronic Control Unit)6とを備えている。

【0024】

バンパ2は、図1(b)の部分拡大図である図2に示すように、バンパカバー9、チャンバ部材4、バンパアブソーバ10、バンパリーンフォース11を主体として構成されている。

【0025】

バンパカバー9はバンパ2の構成部品を覆うように設けられるポリプロピレン等の樹脂製の部材である。バンパ2の外観を構成し、多くは外側の一部または全体がボディと同色に塗装される。

【0026】

チャンバ部材4は、バンパ2内でバンパリーンフォース11の前面上方に配置され、車幅方向に延びる低密度ポリエチレン等の合成樹脂からなる中空の部材である。衝突時の圧力創出の作用を持つ部材であり、チャンバ部材4の内部にはチャンバ空間3が形成されている。

【0027】

チャンバ空間3はチャンバ部材4に囲覆されているが、密閉されてはおらず、呼吸穴12と呼ぶ一部の狭小部分で外気と連通し大気圧になっている。これにより標高差や温度の変化などによる外気との気圧差が生じないようにして、衝突検知が標高や気温の変化の影響を受けないようにしている。チャンバ空間3には取付穴13を介して圧力センサ5の円筒状の導入部14が差し込まれている。取付穴13と導入部14とは接着剤を塗布することや、ゴムパッキンを使用する等の手法により密封されており、この部分で外気と連通することはない。

【0028】

バンパアブソーバ10は、バンパリーンフォース11の前面下方の、チャンバ部材4の下部に配置されており、バンパ2において衝撃吸収の作用を受け持つ部材である。たとえば発泡させたポリプロピレン等を用いることができる。

【0029】

バンパリーンフォース11はバンパ2内に配設されて車両幅方向に延びるアルミ等の金属製の梁状部材であって、車両前後方向に延びる一対の金属製部材であるサイドメンバ15の前端に取り付けられて、バンパ2全体を保持している。

【0030】

圧力センサ5は、気体圧力の変化を検出可能なセンサ装置であり、圧力に比例した信号を出力し、歩行者保護装置ECU6と伝送線を介して電気的に接続されている。上述したように、取付穴13を介して圧力センサ5の導入部14がチャンバ空間3内に差し込まれ、チャンバ空間3内の空気の圧力変化を検出可能に構成されている。

【0031】

図1(a)、(b)に示す車速センサ7は、車両の走行速度の大きさを検出する既設の速度センサであり、歩行者保護装置ECU6と伝送線を介して電気的に接続されている。

【0032】

歩行者保護装置ECU6は、圧力センサ5や車速センサ7の検出結果等に基づいて所定のアルゴリズムにしたがって衝突を判定する。衝突と判定した場合には、歩行者保護装置8に対し信号を出力し、歩行者保護装置8を作動させる。歩行者保護装置8はポップアップフード、ポップアップエンジンフード、アクティブボンネット、アクティブフード、カウルエアバッグ、フードエアバッグ等の名称で呼ばれる公知のものであってよく、エンジンフードの後端を衝突検知後瞬時に上昇させ、上昇した分のストロークを緩衝用機構で支え、歩行者がエンジンフードにたたきつけられる衝撃を和らげ保護するというものか、または、車体外部のエンジンフード上からフロントウインド下部にかけてエアバッグを展開し歩行者の衝撃を緩衝するというもの等である。

【0033】

次に、本実施形態における車両用衝突検知装置の衝突時の動作について説明する。衝突時には図3に示したように、物体が衝突すると矢印で示した衝撃に応じ、バンパ2は変形する。衝撃によりバンパカバー9が変形し、つづいてバンパアブソーバ10が衝撃を吸収しつつ変形すると同時に、チャンバ部材4も変形し、チャンバ空間3の体積は急激に減少する。このとき、呼吸穴12が外気と連通していても、狭小であるため圧力は急上昇し、チャンバ空間3内の空気は、導入部14を通じて圧力センサ5を押圧するとともに、呼吸穴12から外部に出る。

【0034】

この呼吸穴12の断面積を小さくすると衝突時の信号が大きく検出できる。しかし、チャンバ部材4を効率的に量産できるよう、ブロー成形で一部材によって製造する場合、たとえば呼吸穴12の径を衝突時の信号が十分大きく検出できるよう小さくしたとき、チャンバ空間3の呼吸穴12となる中空部を伴う突出部が、うまく形成されない場合がある。

【0035】

チャンバ部材4の製造方法について説明すると、材料である低密度ポリエチレンを溶融させ、パリソンと呼ばれる管状のプラスチック部材を形成した後、金型でパリソンをはさみ、パリソン内にガスを取付穴13から吹き込んで、中空部を形成しつつ膨張させ、型にならった形状を得る。中空部はチャンバ空間3となる部分である。

【0036】

図2、3の呼吸穴12の部分を拡大してブロー成形時の様子を金型と共に示すのが図4である。呼吸穴12の中央で縦方向に切断した断面図となっている。チャンバ部材4を形成する際、図4に示すように金型のパーティングライン(PL)の一部に凹部を設けることによって突出部を形成し、後工程でカッターにより、所定寸法にて切断し、呼吸穴12とする。ここで所定寸法は、カッターがチャンバ部材4に触れないような十分なマージンを含んだ数ミリ程度の寸法である。呼吸穴12の内径を、衝突時の圧力センサ出力信号が十分大きく検出できるよう小さくした場合、ブロー成形時に凹部において内径部が十分に確保されず、チャンバ部材同士がくっついてしまう場合がある。このようなものは不良品となるため量産には好ましくない。

【0037】

衝突時の空気の流れについて考えると、呼吸穴12を通過してチャンバの外へ出る空気の流速分布は図5に示したように、一般に流体が乱流となって管内を流れるときの流速の分布と同じとなっていると考えられる。図5は呼吸穴12の径方向をたて方向に、長さ方向を横方向にとり、模式的に示したものであり、図2、3、4とは、90度異なっている。矢印の長さは流速の大きさを示すので、呼吸穴12の壁面に近い部分の流速は中央付近に比べ小さくなっていることがわかる。これは壁面に近いほど壁面との摩擦力が抵抗となり、流速が遅くなることを示している。

【0038】

図6は図4の凹部を図示した切断位置でカットし、A視方向で見た呼吸穴12の断面形状を示す図である。呼吸穴の延伸方向に垂直な面でカットした断面図であり、図2、3、4で横方向にカットした断面図である。

【0039】

図6に示すように、呼吸穴12は断面形状が正方形状に形成されている。すなわち、呼吸穴12は真円形以外の異形断面形状であり、好ましくは、空気抵抗が大きくなるような、円ではない4回以上の回転対称性をもった形状である。ここで回転対称とは、図形を適当な回転対称軸の回りに回転させたとき自分自身と重なる性質をいい(日本図学会『図学用語辞典』森北出版による)、図6に示すように正方形であれば4回重なるので、4回回転対称性をもつという。4回対称以上の回転対称としたのは、たとえば長方形(2回回転対称)のような断面形状では、ブロー成形時に短い辺に隔てられた長辺同士が固着してしまい、良好な中空部が形成されないからである。楕円形(2回回転対称)でも同様である。また、正三角形(3回回転対称)では、内角が60度であるため角の形状がうまく形成されないことがあり、また顕著な効果が見られなかった。

【0040】

なお、呼吸穴12に関しては、たとえば、φ4mmの従来形状である円形の断面形状の呼吸穴に対し、同程度の面積である図6に示すような形状の穴を設けることで良好な結果を得ることができたが、寸法は簡単な計算によって求められるものではなく、呼吸穴12の実際の形状、表面状態、位置、個数、チャンバの形状、容積、チャンバ部材の厚さ、材質、グレード、センサの種類等の種々の条件に応じて異なるため、実験により圧力センサ出力信号の大きさを確認し、所望のS/N比を得るよう十分な試作を行って決定する。

【0041】

次に、本実施形態の車両用衝突検知装置における衝突検出時における圧力センサ5の出力信号の変化の様子について、図7を参照しつつ説明する。図7は、実施例及び比較例について衝突検出時における圧力センサ出力信号の変化の様子を対比して示すグラフである。実施例では、図6に示すように呼吸穴12の断面形状は正方形状である。一方、比較例では、呼吸穴12の断面形状は従来通りの円形状である。図7に示すように、断面形状が正方形状の場合は、従来の断面形状が円形状の場合に比べ、大きな圧力センサ出力信号を得ることができた。また、衝突判定用のしきい値に対しても十分大きな値となり、S/N比が向上した結果が得られた。

【0042】

これは呼吸穴12の抵抗が上昇したため空気が抜けにくくなりチャンバ内の圧力変化量が大きくなったためと考えられる。なお、所望の圧力センサ出力信号を得るに当り設定した寸法において成形時の不良の発生はなかった。

【0043】

以上、説明したことから明らかなように、本実施形態によれば、車両バンパ2内でバンパリーンフォース11の前面に配設されチャンバ空間3を内部に形成してなるチャンバ本体を有するチャンバ部材4と、チャンバ空間3内の圧力を検出する圧力センサ5とを備え、圧力センサ5による圧力検出結果に基づいて前記車両バンパ2への衝突を検知するように構成された車両用衝突検知装置1において、呼吸穴12の断面形状は、真円形以外の異形断面形状、詳細には4回対称以上の回転対称性を有する正方形状であることを特徴とする。

【0044】

この構成によれば、従来の呼吸穴断面形状が円形形状のチャンバ部材を使用した場合より、呼吸穴内壁の断面での周長が長くなることで、壁面で発生する摩擦力が大きくなり、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、衝突時のチャンバ内の圧力変化量が大きくなり、S/N比の高い圧力センサ出力信号を検出することができ、衝突を精度よく検出することができる。また、このとき呼吸穴形状を小さくする必要がないため、成形時に呼吸穴の内壁同士がくっついてしまうことがなく、チャンバ部材4の製造上の歩留まりを悪化させることがない。

【0045】

なお、本発明は上述した実施の形態に限定されるものではなく、本発明の主旨を逸脱しない範囲で種々の変更を施すことが可能であることはいうまでもない。

【0046】

たとえば、前記実施形態では、呼吸穴12の断面形状を正方形状としたが、これには限られない。具体的には多角形や、正多角形であってもよく、曲線を連ねた花冠状のものであってもよい。なお、ここでいう多角形には、代表的な多角形である凸多角形の他、凹多角形も含み、図10のような星形多角形や、図11のめがねレンチの口部のような星形形状のものも含むものとする。なお、花冠状のものや星形形状等の複雑な形状な場合、型が開く際に呼吸穴の外側面となる部分に干渉するときは、成形金型には適宜スライドコアを設けるものとする。

【0047】

図8は、第1変形例に係る呼吸穴12の断面形状を示す図である。図8に示すように、第1変形例では、呼吸穴12の断面形状が6回回転対称である正六角形状に形成されている。本変形例によれば、内角は120度となるため、成形時に呼吸穴の内壁同士がくっついてしまうことがない。また形状が複雑でないため金型の製造コストを従来とほぼ同じとすることができる。さらに、呼吸穴に掛かる力が6方向に均等に分散されるため、衝突時にチャンバ部材の破壊の起点となりにくく、正確な検知が可能になる。

【0048】

図9は、第2変形例に係る呼吸穴12の断面形状を示す図である。図9に示すように、第2変形例では、呼吸穴12の断面形状が7回回転対称である花冠状に形成されている。本変形例によれば、金型加工時に工数が増加することや金型構造が複雑になる場合があるが、多角形等に比べ格段に周長を長くすることができるという利点がある。なお、「花冠状」は「歯車状」とも呼べるが、ここでは花冠状で代表させることとする。

【0049】

図10は、第3変形例にかかる呼吸穴12の断面形状を示す図である。図10に示すように、第3変形例では、呼吸穴12の断面形状が5回回転対称である星形多角形に形成されている。本変形例によれば、比較的単純な形状で正多角形より周長を長くすることができるという利点がある。

【0050】

図11は、第4変形例にかかる呼吸穴12の断面形状を示す図である。図11に示すように、第4変形例では、呼吸穴12の断面形状が6回回転対称である星形形状に形成されている。本変形例によれば、星形多角形と同様に、比較的単純な形状で正多角形より周長を長くすることができるという利点がある。なお、図10に示した星形多角形の定義が、凸多角形の隣接しない辺を交差するまで延長して得られる多角形、というものであり、図11のような、直線をギザギザ状に結んでできた形状は除外されるため、ここに示した。

【0051】

なお、図6、8、9、10、11の形状はそれぞれ、4回回転対称、6回回転対称、7回回転対称、5回回転対称、6回回転対称として示したが、対称性の回数を形状ごとに限定するものではない。それぞれ、より回数の多い12回回転対称までにおいても顕著な効果がみられ、円に近づくにつれ効果は減少した。また、多角形の場合、実際には内側の角部にはRがつくことになるが、図では無視して示した。本発明のチャンバ部材の呼吸穴は、車両用衝突検知装置のみならず、ブロー成形にて作製される内部が空洞となった部材に適用できるのはもちろんである。

【0052】

また、呼吸穴12は他の機能を兼ね備えてもよい。前述のようにチャンバ空間3を通常時に大気圧にする機能を有するが、たとえば、大雨等で冠水した道路を走行した場合等は呼吸穴12からチャンバ空間に水が侵入することがあるため、チャンバ空間3の底部、好ましくは最下部となる部分に呼吸穴12を設け、水抜き穴としての機能も果たすようにするとよい。この場合、チャンバ部材4の下面が一様な形状でなく、最下部となる部分の他に極小値となる部分がある場合は複数の呼吸穴12を設けてもよい。

【0053】

また、ブロー成形時にガスを内部に注入する機能を持っていてもよい。パリソン内にガスを吹き込む際、取付穴13から吹き込むとしたが、呼吸穴12から吹き込むものとしてもよい。この場合、図4の断面図において、型を締めた後、U字状となった部分に対して、下方からニードル状のガス吐出部の先端が挿入され、パリソン内にガスを吹き込むものとする。ブロー成形ではパーティングラインは内部に形成される空間のなるべく中央に近い場所に設けられるため、ガスが行き渡りやすくなり所望の形状が形成しやすくなるという効果がある。またパーティングライン上に呼吸穴を設けることになるので、金型を簡素なものとすることができる。

【0054】

圧力センサ5は、チャンバ部材4に一つ設けられるものとしたが、冗長性を向上させるため等により、複数設けてよいのはもちろんである。

【符号の説明】

【0055】

1 車両用衝突検知装置

2 バンパ

3 チャンバ空間

4 チャンバ部材

5 圧力センサ

6 歩行者保護装置ECU

7 車速センサ

8 歩行者保護装置

9 バンパカバー

10 バンパアブソーバ

11 バンパリーンフォース

12 呼吸穴

13 取付穴

14 導入部

15 サイドメンバ

【技術分野】

【0001】

本発明は、バンパにおける圧力変化に基づいて物体の衝突を検知する車両用衝突検知装置に関する。

【背景技術】

【0002】

車両が歩行者と衝突した際、歩行者へのダメージを軽減する歩行者保護装置が実用化されている。この歩行者保護装置は、歩行者がエンジンフードにたたきつけられる衝撃を和らげるために、エンジンフードの後端を衝突検知後瞬時に上昇させ、上昇した分のストロークを緩衝用機構で支えるというもので、ポップアップフード、ポップアップエンジンフード、アクティブボンネット、アクティブフード等の名称で呼ばれている。また別の形態として、車体外部のエンジンフード上からフロントウインド下部にかけてエアバッグを展開し、歩行者の衝撃を緩衝するというものもあり、カウルエアバッグ、フードエアバッグ等の名称で呼ばれている。

【0003】

これらの装置では、バンパ部に衝突検知装置を設け、センサを用いて物体が接触したことを検知して装置を作動させる仕組みを持っている。このようなバンパ内にチャンバ部材を配設して、バンパに物体が衝突した際のチャンバ内の圧力変化を検出するよう構成された車両用衝突検知装置が提案されている(例えば特許文献1)。

【0004】

特許文献1記載の車両用衝突検知装置では、バンパへ物体が衝突すると、バンパ内でバンパリーンフォースの前面に配設されたチャンバ部材が変形することによってチャンバ内に圧力変化が生じ、その圧力変化が圧力センサによって検出される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−73570号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

衝突検知装置には衝突時に確実に検知することが求められ、周辺大気圧変動などのノイズ成分に対して衝突時のチャンバ内部の圧力変化が十分大きく発生する必要がある。圧力センサの感度を上げただけでは、ノイズも増幅されるため効果がない。そこで検知装置の系全体として、衝突時の信号が大きく検出できるようにし、S/N比を上げることが求められている。

【0007】

チャンバ部材は大部分が閉じた形状であるが、密閉されてはおらず、呼吸穴と呼ぶ狭小な部分で外気と連通し大気圧になっている。この呼吸穴の断面積を小さくすると衝突時に空気が漏れにくくなるので信号が大きく検出できる。しかし、チャンバ部材を効率的に量産するためにブロー成形で一部材によって製造する場合、衝突時の信号が十分大きく検出できるよう、たとえば呼吸穴径を小さく形成することは困難である。

【0008】

本発明は、上述した問題点に鑑みてなされたものであり、圧力検出用のチャンバ部材において衝突時における呼吸穴からの空気の漏れを抑制することよりセンサ出力のS/N比を向上可能な車両用衝突検知装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するためになされた請求項1に記載の発明は、車両バンパ内でバンパリーンフォースの前面に配設されチャンバ空間を内部に形成してなるチャンバ本体を有するチャンバ部材と、前記チャンバ空間内の圧力を検出する圧力センサとを備え、前記圧力センサによる圧力検出結果に基づいて前記車両バンパへの衝突を検知するように構成された車両用衝突検知装置において、前記チャンバ部材は、前記チャンバ空間が外部と連通する呼吸穴を有し、前記呼吸穴の断面形状は、真円形以外の異形断面形状であることを特徴とする。

【0010】

この構成によれば、呼吸穴内壁の断面での周長が長くなることで、壁面で発生する摩擦力が大きくなるため、断面が円形形状の場合よりも抵抗が大きく、衝突発生時に空気が漏れにくい呼吸穴とすることができる。よって、衝突発生時におけるチャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができる。また、呼吸穴形状を小さくする必要がないため、成形時に呼吸穴の内壁同士がくっついてしまうことがなく、チャンバ部材の製造上の歩留まりを悪化させることがないという効果を奏する。

【0011】

請求項2に記載の発明は、呼吸穴の断面形状が、4回対称以上の回転対称性を有する形状であることを特徴とする。呼吸穴の断面形状が不等辺多角形や長方形のような、穴の中心に対して力の分散される方向が不均等になる場合や少ない場合では、衝突時に破壊の起点となり、チャンバが破壊されやすくなることがあるが、この構成によれば、呼吸穴に掛かる力が4方向以上に均等に分散されるため、衝突時にチャンバ部材の破壊の起点となりにくく、正確な検知が可能になるという効果を奏する。

【0012】

請求項3に記載の発明は、呼吸穴の断面形状が、正多角形であることを特徴とする。この構成によれば、内角は少なくとも90度以上となるため、成形時に呼吸穴の内壁同士がくっついてしまうことがない。また形状が複雑でないため金型の製造コストを従来とほぼ同じとすることができる。

【0013】

請求項4に記載の発明は、呼吸穴の断面形状が、星形多角形であることを特徴とする。この構成によれば、呼吸穴内壁の断面での周長を長くすることができるため、壁面で発生する摩擦力が大きくなり、断面が円形形状の場合より、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、チャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができるという効果を奏する。

【0014】

請求項5に記載の発明は、呼吸穴の断面形状が、星形形状であることを特徴とする。この構成によれば、呼吸穴内壁の断面での周長を長くすることができるため、壁面で発生する摩擦力が大きくなり、断面が円形形状の場合より、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、チャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができるという効果を奏する。

【0015】

請求項6に記載の発明は、呼吸穴の断面形状が、花冠状であることを特徴とする。この構成によれば、呼吸穴内壁の断面での周長を長くすることができるため、壁面で発生する摩擦力が大きくなり、断面が円形形状の場合より、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、チャンバ空間内の圧力変化量が大きくなり、S/N比の大きな圧力センサ出力を得ることができるという効果を奏する。

【0016】

請求項7に記載の発明は、呼吸穴の断面形状が、4回対称以上12回対称以下の回転対称性を有する形状であることを特徴とする。この構成によれば、形状が複雑でないため金型の製造コストを従来とほぼ同じとすることができる。

【0017】

請求項8に記載の発明は、チャンバ部材が樹脂材料からなり、ブロー成形により一体に形成されることを特徴とする。この構成によれば、少ない工程、部品によりチャンバ部材を形成できる。

【0018】

請求項9に記載の発明は、呼吸穴がブロー成形時のパーティングライン上に設けられることを特徴とする。この構成によれば、金型の合わせ面に凹みを設けることで穴とすることができ、別途金型に穴を開ける必要がなく、簡素なものとすることができる。

【0019】

請求項10に記載の発明は、呼吸穴がブロー成形時のガス吹き込み口としての機能を有することを特徴とする。この構成によれば、呼吸穴を利用することにより、金型にガス吹き込み口を別途設ける必要がない。またパーティングライン上に呼吸穴を設け、ガス吹き込み口として利用すれば、金型の構造を簡素なものとできるほか、ブロー成形ではパーティングラインは内部に形成される空間のなるべく中央に近い場所に設けられるため、ガス吹き込み口がより中央に近い場所となり、短時間にガスがパリソン内部に行き渡りやすくなるので、ショート等の形状不良が減少し、所望の形状が形成しやすくなるという効果がある。

【0020】

請求項11に記載の発明は、チャンバ部材が低密度ポリエチレンからなることを特徴とする。この構成によれば、チャンバ部材を薄く形成でき、軽量なものとすることができる。また、低温環境下においても柔らかさを維持できる材質であるため寒冷地においても衝突検知が可能となる。

【0021】

請求項12に記載の発明は、呼吸穴がチャンバ空間の最下部となる部分に設けられ、水抜き穴としての機能を有することを特徴とする。この構成によれば、呼吸穴は水抜き穴としても機能するため、チャンバ空間内に水が侵入しても、容易に排出することが可能となり、大雨や、川の浅瀬を通過した直後であっても、チャンバ空間内の体積が変わって衝突を検知する条件が変わってしまうことがなく、精度よい検知が可能となるという効果を奏する。

【図面の簡単な説明】

【0022】

【図1】実施形態に係る車両用衝突検知装置の構成を示す図であり、(a)は車両用衝突検知装置の構成を車両上方視にて示す模式図、(b)は各構成要素を車両側面視にて概略たて断面構造と共に示す図である。

【図2】車両用衝突検知装置の主要部の断面図である。

【図3】衝突時のバンパの変形の様子を示す模式図である。

【図4】ブロー成形時の呼吸穴の形成の様子を縦断面で示す模式図である。

【図5】衝突時の呼吸穴内の空気の流速分布を示す模式図である。

【図6】実施形態に係る呼吸穴の横断面図である。

【図7】実施例及び比較例について衝突検出時における圧力センサ出力信号の変化の様子を対比して示すグラフである。

【図8】第1変形例に係る呼吸穴の横断面図である。

【図9】第2変形例に係る呼吸穴の横断面図である。

【図10】第3変形例に係る呼吸穴の横断面図である。

【図11】第4変形例に係る呼吸穴の横断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の車両用衝突検知装置の具体的な実施形態について図面を参照しつつ説明する。本発明の実施形態に係る車両用衝突検知装置1は、図1(a)、(b)に示すように、車両前方のバンパ2への物体の衝突を検知し、歩行者保護装置8を起動するよう構成された装置である。バンパ2と、バンパ2内に配設され、チャンバ空間3が内部に形成されるチャンバ部材4と、チャンバ空間3内の圧力変化を検出する圧力センサ5と、歩行者保護装置ECU(ECU:Electronic Control Unit)6とを備えている。

【0024】

バンパ2は、図1(b)の部分拡大図である図2に示すように、バンパカバー9、チャンバ部材4、バンパアブソーバ10、バンパリーンフォース11を主体として構成されている。

【0025】

バンパカバー9はバンパ2の構成部品を覆うように設けられるポリプロピレン等の樹脂製の部材である。バンパ2の外観を構成し、多くは外側の一部または全体がボディと同色に塗装される。

【0026】

チャンバ部材4は、バンパ2内でバンパリーンフォース11の前面上方に配置され、車幅方向に延びる低密度ポリエチレン等の合成樹脂からなる中空の部材である。衝突時の圧力創出の作用を持つ部材であり、チャンバ部材4の内部にはチャンバ空間3が形成されている。

【0027】

チャンバ空間3はチャンバ部材4に囲覆されているが、密閉されてはおらず、呼吸穴12と呼ぶ一部の狭小部分で外気と連通し大気圧になっている。これにより標高差や温度の変化などによる外気との気圧差が生じないようにして、衝突検知が標高や気温の変化の影響を受けないようにしている。チャンバ空間3には取付穴13を介して圧力センサ5の円筒状の導入部14が差し込まれている。取付穴13と導入部14とは接着剤を塗布することや、ゴムパッキンを使用する等の手法により密封されており、この部分で外気と連通することはない。

【0028】

バンパアブソーバ10は、バンパリーンフォース11の前面下方の、チャンバ部材4の下部に配置されており、バンパ2において衝撃吸収の作用を受け持つ部材である。たとえば発泡させたポリプロピレン等を用いることができる。

【0029】

バンパリーンフォース11はバンパ2内に配設されて車両幅方向に延びるアルミ等の金属製の梁状部材であって、車両前後方向に延びる一対の金属製部材であるサイドメンバ15の前端に取り付けられて、バンパ2全体を保持している。

【0030】

圧力センサ5は、気体圧力の変化を検出可能なセンサ装置であり、圧力に比例した信号を出力し、歩行者保護装置ECU6と伝送線を介して電気的に接続されている。上述したように、取付穴13を介して圧力センサ5の導入部14がチャンバ空間3内に差し込まれ、チャンバ空間3内の空気の圧力変化を検出可能に構成されている。

【0031】

図1(a)、(b)に示す車速センサ7は、車両の走行速度の大きさを検出する既設の速度センサであり、歩行者保護装置ECU6と伝送線を介して電気的に接続されている。

【0032】

歩行者保護装置ECU6は、圧力センサ5や車速センサ7の検出結果等に基づいて所定のアルゴリズムにしたがって衝突を判定する。衝突と判定した場合には、歩行者保護装置8に対し信号を出力し、歩行者保護装置8を作動させる。歩行者保護装置8はポップアップフード、ポップアップエンジンフード、アクティブボンネット、アクティブフード、カウルエアバッグ、フードエアバッグ等の名称で呼ばれる公知のものであってよく、エンジンフードの後端を衝突検知後瞬時に上昇させ、上昇した分のストロークを緩衝用機構で支え、歩行者がエンジンフードにたたきつけられる衝撃を和らげ保護するというものか、または、車体外部のエンジンフード上からフロントウインド下部にかけてエアバッグを展開し歩行者の衝撃を緩衝するというもの等である。

【0033】

次に、本実施形態における車両用衝突検知装置の衝突時の動作について説明する。衝突時には図3に示したように、物体が衝突すると矢印で示した衝撃に応じ、バンパ2は変形する。衝撃によりバンパカバー9が変形し、つづいてバンパアブソーバ10が衝撃を吸収しつつ変形すると同時に、チャンバ部材4も変形し、チャンバ空間3の体積は急激に減少する。このとき、呼吸穴12が外気と連通していても、狭小であるため圧力は急上昇し、チャンバ空間3内の空気は、導入部14を通じて圧力センサ5を押圧するとともに、呼吸穴12から外部に出る。

【0034】

この呼吸穴12の断面積を小さくすると衝突時の信号が大きく検出できる。しかし、チャンバ部材4を効率的に量産できるよう、ブロー成形で一部材によって製造する場合、たとえば呼吸穴12の径を衝突時の信号が十分大きく検出できるよう小さくしたとき、チャンバ空間3の呼吸穴12となる中空部を伴う突出部が、うまく形成されない場合がある。

【0035】

チャンバ部材4の製造方法について説明すると、材料である低密度ポリエチレンを溶融させ、パリソンと呼ばれる管状のプラスチック部材を形成した後、金型でパリソンをはさみ、パリソン内にガスを取付穴13から吹き込んで、中空部を形成しつつ膨張させ、型にならった形状を得る。中空部はチャンバ空間3となる部分である。

【0036】

図2、3の呼吸穴12の部分を拡大してブロー成形時の様子を金型と共に示すのが図4である。呼吸穴12の中央で縦方向に切断した断面図となっている。チャンバ部材4を形成する際、図4に示すように金型のパーティングライン(PL)の一部に凹部を設けることによって突出部を形成し、後工程でカッターにより、所定寸法にて切断し、呼吸穴12とする。ここで所定寸法は、カッターがチャンバ部材4に触れないような十分なマージンを含んだ数ミリ程度の寸法である。呼吸穴12の内径を、衝突時の圧力センサ出力信号が十分大きく検出できるよう小さくした場合、ブロー成形時に凹部において内径部が十分に確保されず、チャンバ部材同士がくっついてしまう場合がある。このようなものは不良品となるため量産には好ましくない。

【0037】

衝突時の空気の流れについて考えると、呼吸穴12を通過してチャンバの外へ出る空気の流速分布は図5に示したように、一般に流体が乱流となって管内を流れるときの流速の分布と同じとなっていると考えられる。図5は呼吸穴12の径方向をたて方向に、長さ方向を横方向にとり、模式的に示したものであり、図2、3、4とは、90度異なっている。矢印の長さは流速の大きさを示すので、呼吸穴12の壁面に近い部分の流速は中央付近に比べ小さくなっていることがわかる。これは壁面に近いほど壁面との摩擦力が抵抗となり、流速が遅くなることを示している。

【0038】

図6は図4の凹部を図示した切断位置でカットし、A視方向で見た呼吸穴12の断面形状を示す図である。呼吸穴の延伸方向に垂直な面でカットした断面図であり、図2、3、4で横方向にカットした断面図である。

【0039】

図6に示すように、呼吸穴12は断面形状が正方形状に形成されている。すなわち、呼吸穴12は真円形以外の異形断面形状であり、好ましくは、空気抵抗が大きくなるような、円ではない4回以上の回転対称性をもった形状である。ここで回転対称とは、図形を適当な回転対称軸の回りに回転させたとき自分自身と重なる性質をいい(日本図学会『図学用語辞典』森北出版による)、図6に示すように正方形であれば4回重なるので、4回回転対称性をもつという。4回対称以上の回転対称としたのは、たとえば長方形(2回回転対称)のような断面形状では、ブロー成形時に短い辺に隔てられた長辺同士が固着してしまい、良好な中空部が形成されないからである。楕円形(2回回転対称)でも同様である。また、正三角形(3回回転対称)では、内角が60度であるため角の形状がうまく形成されないことがあり、また顕著な効果が見られなかった。

【0040】

なお、呼吸穴12に関しては、たとえば、φ4mmの従来形状である円形の断面形状の呼吸穴に対し、同程度の面積である図6に示すような形状の穴を設けることで良好な結果を得ることができたが、寸法は簡単な計算によって求められるものではなく、呼吸穴12の実際の形状、表面状態、位置、個数、チャンバの形状、容積、チャンバ部材の厚さ、材質、グレード、センサの種類等の種々の条件に応じて異なるため、実験により圧力センサ出力信号の大きさを確認し、所望のS/N比を得るよう十分な試作を行って決定する。

【0041】

次に、本実施形態の車両用衝突検知装置における衝突検出時における圧力センサ5の出力信号の変化の様子について、図7を参照しつつ説明する。図7は、実施例及び比較例について衝突検出時における圧力センサ出力信号の変化の様子を対比して示すグラフである。実施例では、図6に示すように呼吸穴12の断面形状は正方形状である。一方、比較例では、呼吸穴12の断面形状は従来通りの円形状である。図7に示すように、断面形状が正方形状の場合は、従来の断面形状が円形状の場合に比べ、大きな圧力センサ出力信号を得ることができた。また、衝突判定用のしきい値に対しても十分大きな値となり、S/N比が向上した結果が得られた。

【0042】

これは呼吸穴12の抵抗が上昇したため空気が抜けにくくなりチャンバ内の圧力変化量が大きくなったためと考えられる。なお、所望の圧力センサ出力信号を得るに当り設定した寸法において成形時の不良の発生はなかった。

【0043】

以上、説明したことから明らかなように、本実施形態によれば、車両バンパ2内でバンパリーンフォース11の前面に配設されチャンバ空間3を内部に形成してなるチャンバ本体を有するチャンバ部材4と、チャンバ空間3内の圧力を検出する圧力センサ5とを備え、圧力センサ5による圧力検出結果に基づいて前記車両バンパ2への衝突を検知するように構成された車両用衝突検知装置1において、呼吸穴12の断面形状は、真円形以外の異形断面形状、詳細には4回対称以上の回転対称性を有する正方形状であることを特徴とする。

【0044】

この構成によれば、従来の呼吸穴断面形状が円形形状のチャンバ部材を使用した場合より、呼吸穴内壁の断面での周長が長くなることで、壁面で発生する摩擦力が大きくなり、抵抗が大きく空気が抜けにくい呼吸穴とすることができるため、衝突時のチャンバ内の圧力変化量が大きくなり、S/N比の高い圧力センサ出力信号を検出することができ、衝突を精度よく検出することができる。また、このとき呼吸穴形状を小さくする必要がないため、成形時に呼吸穴の内壁同士がくっついてしまうことがなく、チャンバ部材4の製造上の歩留まりを悪化させることがない。

【0045】

なお、本発明は上述した実施の形態に限定されるものではなく、本発明の主旨を逸脱しない範囲で種々の変更を施すことが可能であることはいうまでもない。

【0046】

たとえば、前記実施形態では、呼吸穴12の断面形状を正方形状としたが、これには限られない。具体的には多角形や、正多角形であってもよく、曲線を連ねた花冠状のものであってもよい。なお、ここでいう多角形には、代表的な多角形である凸多角形の他、凹多角形も含み、図10のような星形多角形や、図11のめがねレンチの口部のような星形形状のものも含むものとする。なお、花冠状のものや星形形状等の複雑な形状な場合、型が開く際に呼吸穴の外側面となる部分に干渉するときは、成形金型には適宜スライドコアを設けるものとする。

【0047】

図8は、第1変形例に係る呼吸穴12の断面形状を示す図である。図8に示すように、第1変形例では、呼吸穴12の断面形状が6回回転対称である正六角形状に形成されている。本変形例によれば、内角は120度となるため、成形時に呼吸穴の内壁同士がくっついてしまうことがない。また形状が複雑でないため金型の製造コストを従来とほぼ同じとすることができる。さらに、呼吸穴に掛かる力が6方向に均等に分散されるため、衝突時にチャンバ部材の破壊の起点となりにくく、正確な検知が可能になる。

【0048】

図9は、第2変形例に係る呼吸穴12の断面形状を示す図である。図9に示すように、第2変形例では、呼吸穴12の断面形状が7回回転対称である花冠状に形成されている。本変形例によれば、金型加工時に工数が増加することや金型構造が複雑になる場合があるが、多角形等に比べ格段に周長を長くすることができるという利点がある。なお、「花冠状」は「歯車状」とも呼べるが、ここでは花冠状で代表させることとする。

【0049】

図10は、第3変形例にかかる呼吸穴12の断面形状を示す図である。図10に示すように、第3変形例では、呼吸穴12の断面形状が5回回転対称である星形多角形に形成されている。本変形例によれば、比較的単純な形状で正多角形より周長を長くすることができるという利点がある。

【0050】

図11は、第4変形例にかかる呼吸穴12の断面形状を示す図である。図11に示すように、第4変形例では、呼吸穴12の断面形状が6回回転対称である星形形状に形成されている。本変形例によれば、星形多角形と同様に、比較的単純な形状で正多角形より周長を長くすることができるという利点がある。なお、図10に示した星形多角形の定義が、凸多角形の隣接しない辺を交差するまで延長して得られる多角形、というものであり、図11のような、直線をギザギザ状に結んでできた形状は除外されるため、ここに示した。

【0051】

なお、図6、8、9、10、11の形状はそれぞれ、4回回転対称、6回回転対称、7回回転対称、5回回転対称、6回回転対称として示したが、対称性の回数を形状ごとに限定するものではない。それぞれ、より回数の多い12回回転対称までにおいても顕著な効果がみられ、円に近づくにつれ効果は減少した。また、多角形の場合、実際には内側の角部にはRがつくことになるが、図では無視して示した。本発明のチャンバ部材の呼吸穴は、車両用衝突検知装置のみならず、ブロー成形にて作製される内部が空洞となった部材に適用できるのはもちろんである。

【0052】

また、呼吸穴12は他の機能を兼ね備えてもよい。前述のようにチャンバ空間3を通常時に大気圧にする機能を有するが、たとえば、大雨等で冠水した道路を走行した場合等は呼吸穴12からチャンバ空間に水が侵入することがあるため、チャンバ空間3の底部、好ましくは最下部となる部分に呼吸穴12を設け、水抜き穴としての機能も果たすようにするとよい。この場合、チャンバ部材4の下面が一様な形状でなく、最下部となる部分の他に極小値となる部分がある場合は複数の呼吸穴12を設けてもよい。

【0053】

また、ブロー成形時にガスを内部に注入する機能を持っていてもよい。パリソン内にガスを吹き込む際、取付穴13から吹き込むとしたが、呼吸穴12から吹き込むものとしてもよい。この場合、図4の断面図において、型を締めた後、U字状となった部分に対して、下方からニードル状のガス吐出部の先端が挿入され、パリソン内にガスを吹き込むものとする。ブロー成形ではパーティングラインは内部に形成される空間のなるべく中央に近い場所に設けられるため、ガスが行き渡りやすくなり所望の形状が形成しやすくなるという効果がある。またパーティングライン上に呼吸穴を設けることになるので、金型を簡素なものとすることができる。

【0054】

圧力センサ5は、チャンバ部材4に一つ設けられるものとしたが、冗長性を向上させるため等により、複数設けてよいのはもちろんである。

【符号の説明】

【0055】

1 車両用衝突検知装置

2 バンパ

3 チャンバ空間

4 チャンバ部材

5 圧力センサ

6 歩行者保護装置ECU

7 車速センサ

8 歩行者保護装置

9 バンパカバー

10 バンパアブソーバ

11 バンパリーンフォース

12 呼吸穴

13 取付穴

14 導入部

15 サイドメンバ

【特許請求の範囲】

【請求項1】

車両バンパ内でバンパリーンフォースの前面に配設されチャンバ空間を内部に形成してなるチャンバ本体を有するチャンバ部材と、前記チャンバ空間内の圧力を検出する圧力センサとを備え、前記圧力センサによる圧力検出結果に基づいて前記車両バンパへの衝突を検知するように構成された車両用衝突検知装置において、

前記チャンバ部材は、前記チャンバ空間が外部と連通する呼吸穴を有し、

前記呼吸穴の断面形状は、真円形以外の異形断面形状であることを特徴とする車両用衝突検知装置。

【請求項2】

前記呼吸穴の断面形状は、4回対称以上の回転対称性を有する形状であることを特徴とする請求項1に記載の車両用衝突検知装置。

【請求項3】

前記呼吸穴の断面形状は、正多角形であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項4】

前記呼吸穴の断面形状は、星形多角形であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項5】

前記呼吸穴の断面形状は、星形形状であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項6】

前記呼吸穴の断面形状は、花冠状であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項7】

前記呼吸穴の断面形状は、4回対称以上12回対称以下の回転対称性を有する形状であることを特徴とする請求項2乃至6のいずれか一項に記載の車両用衝突検知装置

【請求項8】

前記チャンバ部材は樹脂材料からなり、ブロー成形により一体に形成されることを特徴とする請求項1乃至7のいずれか一項に記載の車両用衝突検知装置。

【請求項9】

前記呼吸穴はブロー成形時のパーティングライン上に設けられることを特徴とする請求項8に記載の車両用衝突検知装置。

【請求項10】

前記呼吸穴はブロー成形時のガス吹き込み口としての機能を有することを特徴とする請求項8または9に記載の車両用衝突検知装置。

【請求項11】

前記チャンバ部材は低密度ポリエチレンからなることを特徴とする請求項1乃至10のいずれか一項に記載の車両用衝突検知装置。

【請求項12】

前記呼吸穴はチャンバ空間の底部に設けられ、水抜き穴としての機能を有することを特徴とする請求項1乃至11のいずれか一項に記載の車両用衝突検知装置。

【請求項1】

車両バンパ内でバンパリーンフォースの前面に配設されチャンバ空間を内部に形成してなるチャンバ本体を有するチャンバ部材と、前記チャンバ空間内の圧力を検出する圧力センサとを備え、前記圧力センサによる圧力検出結果に基づいて前記車両バンパへの衝突を検知するように構成された車両用衝突検知装置において、

前記チャンバ部材は、前記チャンバ空間が外部と連通する呼吸穴を有し、

前記呼吸穴の断面形状は、真円形以外の異形断面形状であることを特徴とする車両用衝突検知装置。

【請求項2】

前記呼吸穴の断面形状は、4回対称以上の回転対称性を有する形状であることを特徴とする請求項1に記載の車両用衝突検知装置。

【請求項3】

前記呼吸穴の断面形状は、正多角形であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項4】

前記呼吸穴の断面形状は、星形多角形であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項5】

前記呼吸穴の断面形状は、星形形状であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項6】

前記呼吸穴の断面形状は、花冠状であることを特徴とする請求項2に記載の車両用衝突検知装置。

【請求項7】

前記呼吸穴の断面形状は、4回対称以上12回対称以下の回転対称性を有する形状であることを特徴とする請求項2乃至6のいずれか一項に記載の車両用衝突検知装置

【請求項8】

前記チャンバ部材は樹脂材料からなり、ブロー成形により一体に形成されることを特徴とする請求項1乃至7のいずれか一項に記載の車両用衝突検知装置。

【請求項9】

前記呼吸穴はブロー成形時のパーティングライン上に設けられることを特徴とする請求項8に記載の車両用衝突検知装置。

【請求項10】

前記呼吸穴はブロー成形時のガス吹き込み口としての機能を有することを特徴とする請求項8または9に記載の車両用衝突検知装置。

【請求項11】

前記チャンバ部材は低密度ポリエチレンからなることを特徴とする請求項1乃至10のいずれか一項に記載の車両用衝突検知装置。

【請求項12】

前記呼吸穴はチャンバ空間の底部に設けられ、水抜き穴としての機能を有することを特徴とする請求項1乃至11のいずれか一項に記載の車両用衝突検知装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−14281(P2013−14281A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149748(P2011−149748)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000004260)株式会社デンソー (27,639)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000004260)株式会社デンソー (27,639)

[ Back to top ]