車両用車枠の衝撃吸収構造

【課題】プレス成形性に優れ、且つ、初期衝撃荷重が小さい車両用車枠の衝撃吸収構造を提供する。

【解決手段】車両用車枠1の前後方向に延出する複数の平面部12a、12bを有する角筒状の衝撃吸収部材11を備えた車両用車枠の衝撃吸収構造であって、衝撃吸収部材11の全周に渡って形成され、且つ、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aでは凹条14aをなし、他方の平面部12bでは凸条14bをなす環状のビード13を備え、衝撃吸収部材11が、ビード13における断面の周長がビード13が設けられていない部分の断面の周長と略等しい。

【解決手段】車両用車枠1の前後方向に延出する複数の平面部12a、12bを有する角筒状の衝撃吸収部材11を備えた車両用車枠の衝撃吸収構造であって、衝撃吸収部材11の全周に渡って形成され、且つ、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aでは凹条14aをなし、他方の平面部12bでは凸条14bをなす環状のビード13を備え、衝撃吸収部材11が、ビード13における断面の周長がビード13が設けられていない部分の断面の周長と略等しい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両衝突時等に生じる衝撃エネルギを吸収するための車両用車枠の衝撃吸収構造に関する。

【背景技術】

【0002】

例えば図9に示すように、車両用車枠1は、幅方向に所定間隔を隔てて配置された一対のサイドメンバ2と、サイドメンバ2間に掛け渡して設けられたクロスメンバ3とを有する。図9に示す車両用車枠1では、車両用車枠1内の前部側にエンジン等の大型ユニットが配置され、車両用車枠1外の前部側及び後部側に仕様や数量等が異なるサスペンションや車輪等が配置され、車両用車枠1が上下から車体や車軸等に挟まれているために、サイドメンバ2は車両用車枠1の幅方向或いは上下方向に屈曲される変化部を有している。したがって、図9に示す車両用車枠1では、バンパー等を介してサイドメンバ2に衝撃荷重が作用した場合には、サイドメンバ2が変化部にて折れ曲がることになる。

【0003】

このようなサイドメンバ2の変化部における折れ曲がり変形を防止し、車両衝突時等の衝撃エネルギを吸収するために、例えば特許文献1では、図10に示すように、サイドメンバ2の前端部に筒状の衝撃吸収部材21を設け、その衝撃吸収部材21の平面部(壁面)22に凹状或いは凸状の壁面ビード23を設けると共に、衝撃吸収部材21における周方向に隣接する二つの平面部22がなす角部24に、凹状の角ビード25を設けたものが提案されている。

【0004】

また特許文献2では、図11に示すように、サイドメンバ2の前端部に筒状の衝撃吸収部材31を設け、その衝撃吸収部材31の互いに対向する二つの平面部32に、サイドメンバ2の長手方向に沿って凹部33a及び凸部33bを交互に繰り返す第一ビード33を設けると共に、衝撃吸収部材31における第一ビード33よりも前方側の位置に、全周に渡って形成され、周方向に隣接する二つの平面部32の一方の平面部32では凹条34aをなし、他方の平面部32では凸条34bをなす第二ビード34を設けたものが提案されている。

【0005】

これら特許文献1及び2によれば、車両衝突時に衝撃吸収部材21、31が衝撃荷重を受けて、ビード23、25、33、34によって衝撃吸収部材21、31が前端部から順次圧壊されるようにすることで、サイドメンバ2の折れ曲がりを防止し、車両衝突時の衝撃エネルギを吸収することができる。

【0006】

【特許文献1】特開平3−94137号公報

【特許文献2】特開平8−324454号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、図10及び図11に示す衝撃吸収部材21、31をプレス成形するためには、衝撃吸収部材21、31におけるビード23、25、33、34近傍の部分を局所的に伸ばさなくてはならず、降伏点が低く(伸び易く)、プレス成形時にネッキング等の板厚減少や割れが起き難い高級材を使用する必要が生じるため、材料費が増加する。またプレス成形し難い高強度材(高張力材)を使用することができないため、薄肉化による軽量化等が制約される。

【0008】

また、衝撃吸収部材21、31のプレス成形後には、衝撃吸収部材21、31のビード23、25、33、34には引張応力が残留し、ビード23、25、33、34の周辺の部分には圧縮応力が残留するため、プレス成形後の衝撃吸収部材21、31の形状が金型の形状に対して変化するスプリングバックが発生し、このスプリングバックの見込み量を金型に反映する必要が生じ、金型費が増加する。また衝撃吸収部材21、31のビード23、25、33、34或いはその周辺の部分に残留した応力(残留応力)を除去するためのリストライク行程を追加する必要が生じるため、成形加工費まで増加する。

【0009】

また、車両衝突時等には衝撃吸収部材21、31が前端部から順次圧壊されていくのであるが、図10に示す衝撃吸収部材21では、衝撃吸収部材21の最も前方側のビード23、25が衝撃吸収部材21の全周に渡って設けられておらず、ビード23、25が設けられていない部分はビード23、25が設けられている部分に比べて潰され難い。したがって、図10に示す衝撃吸収部材21では、ビード23、25が設けられていない部分によって衝撃吸収部材21の圧壊が抑制され、衝撃吸収部材21をより圧壊させ易くすることにより初期衝撃荷重をさらに低減する余地が残る。

【0010】

一方、図11に示す衝撃吸収部材31では、衝撃吸収部材31の最も前方側の第二ビード34が衝撃吸収部材31の全周に渡って設けられているため、周方向に潰され難い部分が存在しない。したがって、図11に示す衝撃吸収部材31では、図10に示す衝撃吸収部材21と比較すると圧壊され易く初期衝撃荷重が低減されるものの、前述したビードの成形性やビード成形に伴う残留応力によるスプリングバックの影響を改善する余地が残る。

【0011】

そこで、本発明の目的は、プレス成形性に優れ、且つ、初期衝撃荷重が小さい車両用車枠の衝撃吸収構造を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために本発明は、車両用車枠の前後方向に延出する複数の平面部を有する角筒状の衝撃吸収部材を備えた車両用車枠の衝撃吸収構造であって、上記衝撃吸収部材の全周に渡って形成され、且つ、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方では凹条をなし、他方では凸条をなす環状のビードを備え、上記衝撃吸収部材が、上記ビードにおける断面の周長が上記ビードが設けられていない部分の断面の周長と略等しいものである。

【0013】

ここで、上記衝撃吸収部材が、一対の溝形部材を向かい合わせて接合してなっても良い。

【0014】

また、上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の深さと、他方の凸条の高さとが略等しいものであっても良い。

【0015】

また、上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の幅と、他方の凸条の幅とが略等しいものであっても良い。

【0016】

また、上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの凹条の深さ及び凸条の高さが、他のビードの凹条の深さ及び凸条の高さよりも大きいものであっても良い。

【0017】

また、上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの幅が、他のビードの幅よりも大きいものであっても良い。

【発明の効果】

【0018】

本発明によれば、プレス成形性に優れ、且つ、初期衝撃荷重が小さい車両用車枠の衝撃吸収構造を提供することができるという優れた効果を発揮するものである。

【発明を実施するための最良の形態】

【0019】

以下、本発明の好適な一実施形態を添付図面に基づいて詳述する。

【0020】

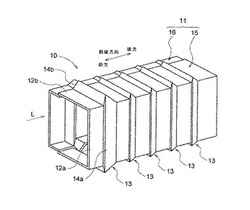

図1は、本発明の一実施形態に係る衝撃吸収構造を適用した車両用車枠の斜視図である。図2は、図1の実施形態に係る衝撃吸収部材の斜視図である。図3は、図1の実施形態に係る衝撃吸収部材を示し、(a)は平面図であり、(b)は正面図であり、(c)は側面図である。図4は、図3(b)のIV−IV線矢視断面図である。

【0021】

図1に示すように、車両用車枠1は、幅方向に所定間隔を隔てて配置され、前後方向に延出する一対のサイドメンバ2と、サイドメンバ2間に掛け渡して設けられ、幅方向に延出するクロスメンバ3とを有する。

【0022】

本実施形態に係る衝撃吸収構造10は、車両用車枠1のサイドメンバ2の前端部に設けられた衝撃吸収部材11を備えている。衝撃吸収部材11は、車両衝突時等に衝撃荷重を受けて、その衝撃荷重により圧壊されるものである。本実施形態では、衝撃吸収部材11は、サイドメンバ2に一体に設けられている。

【0023】

図2及び図3に示すように、衝撃吸収部材11は、車両用車枠1の前後方向に延出する複数(本実施形態では、四つ)の平面部12a、12bを有する角筒状に形成されている。

【0024】

衝撃吸収部材11には、全周に渡って環状のビード13が設けられている。ビード13は、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aでは凹条14aをなし、他方の平面部12bでは凸条14bをなしている。本実施形態では、ビード13は、衝撃吸収部材11の上下面となる平面部12bでは凸条14bをなし、衝撃吸収部材11の側面となる平面部12aでは凹条14aをなしている。また本実施形態では、ビード13は、断面略三角形状に形成されている(図4参照)。

【0025】

本実施形態では、衝撃吸収部材11は、ビード13における断面の周長と、ビード13が設けられていない平面部12a、12bにおける断面の周長とが略等しくなっている。

【0026】

ビード13は、衝撃吸収部材11に車両用車枠1の前後方向に所定間隔Pを隔てて複数設けられている。上記の間隔Pは、車両用車枠1の断面形状、肉厚、材質等に応じて、所望の衝突エネルギの吸収量が得られるように決定される。

【0027】

本実施形態では、車両用車枠1の前後方向に複数設けられたビード13のうち最も前方側のビード13の凹条14aの深さD1及び凸条14bの高さH1は、他のビード13の凹条14aの深さD2及び凸条14bの高さH2よりも大きくなっている。また本実施形態では、車両用車枠1の前後方向に複数設けられたビード13のうち最も前方側のビード13の幅W1が、他のビード13の幅W2よりも大きくなっている。

【0028】

本実施形態では、各ビード13は、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aに設けた凹条14aの深さD1(D2)と、他方の平面部12bに設けた凸条14bの高さH1(H2)とが略等しくなっている。また本実施形態では、各ビード13は、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aに設けた凹条14aの幅W1(W2)と、他方の平面部12bに設けた凸条14bの幅W1(W2)とが略等しくなっている。

【0029】

本実施形態では、衝撃吸収部材11は、一対の溝形部材15、16を互いに向かい合わせて、それら溝形部材15、16のフランジ部同士を溶接、リベット或いはボルト・ナット等により接合してなる。

【0030】

また、本実施形態では、一対の溝形部材15、16のうち一方の溝形部材15の内側のウェブ幅が、他方の溝形部材16の外側のウェブ幅と略等しくなっており、上記の一方の溝形部材15が他方の溝形部材16の外側に重ね合わせられている。

【0031】

次に、本実施形態に係る衝撃吸収部材11を構成する溝形部材15、16の製造方法を図5により説明する。

【0032】

図5に示すように、本実施形態では、衝撃吸収部材11を構成する溝形部材15、16は、金属板17をプレス成形してなり、ビード13における断面の周長がプレス成形前の断面の周長(金属板17の板幅)と略等しくなっている。つまり、衝撃吸収部材11を構成する溝形部材15、16は、プレス成形によりビード13を形成する際、材料の局所的な伸び縮み変形を伴うことがない。

【0033】

詳しくは、図5(a)に示すように、金属板17を図中に破線で示す部分を谷折りに折り曲げ、実線で示す部分を山折りに折り曲げることで、図5(b)に示すように、金属板17(溝形部材15、16)を谷折りに折り曲げた部分では凹条14aをなし、金属板17(溝形部材15、16)を山折りに折り曲げた部分では凸条14bをなすビード13が形成される。

【0034】

次に、本実施形態の作用を説明する。

【0035】

バンパー(図示せず)等を介して衝撃吸収部材11に車両用車枠1の前後方向の前方から後方に向けて衝撃荷重L(図2参照)が作用すると、まず、衝撃吸収部材11は、最も前方側のビード13の部分が車両用車枠1の前後方向の後方に向かい潰される。車両用車枠1の前後方向に複数設けられたビード13のうち最も前方側のビード13の凹条14aの深さD1及び凸条14bの高さH1、幅W1がそれぞれ、他のビード13の凹条14aの深さD2及び凸条14bの高さH2、幅W2よりも大きくなっているため、衝撃吸収部材11における最も前方側のビード13の部分は他の部分に比べて潰れやすく、衝撃吸収部材11における圧壊開始の箇所を制御することができる。

【0036】

衝撃吸収部材11における最も前方側のビード13の部分は、圧壊により幅W1が減少し、且つ、凹条14aの深さH1及び凸条14bの高さH1がより大きくなるように変形する。

【0037】

ここで、本実施形態では、圧壊開始のきっかけとなる最も前方側のビード13が、衝撃吸収部材11の全周に渡って設けられ、且つ、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aでは凹条14aをなし、他方の平面部12bでは凸条14bをなしているため、ビード13によって衝撃吸収部材11を容易に潰すことができ、初期衝撃荷重を効果的に低減することができる。

【0038】

また、プレス成形によりビード13を形成する際に、衝撃吸収部材11を構成する溝形部材15、16を材料の局所的な伸び縮み変形を伴うことがなく成形できるように、圧壊時にも、衝撃吸収部材11(溝形部材15、16)を容易に変形させることができるため、衝撃吸収部材11をビード13によって容易に潰すことができ、初期衝撃荷重を効果的に低減することができる。

【0039】

このようにして衝撃吸収部材11における最も前方側のビード13の部分が潰れたならば、続いて、衝撃吸収部材11における最も前方側のビード13の後方の平面部12a、12bの部分、他のビード13の部分が順次潰されていく。衝撃吸収部材11全体としては、最も前方側のビード13を起点として順次後方に向かい蛇腹状に潰されていく。

【0040】

他のビード13は、その凹条14aの深さD2及び凸条14bの高さH2、幅W2がそれぞれ、最も前方側のビード13の凹条14aの深さD1及び凸条14bの高さH1、幅W1よりも小さくなっているため、衝撃吸収部材11における他のビード13の部分は最も前方側のビード13の部分に比べて潰れ難いが、他のビード13の部分は、最も前方側のビード13の部分が潰れた影響で容易に潰される。

【0041】

即ち、二番目以降に潰れる他のビード13の部分を、その凹条14aの深さH2及び凸条14bの高さH2、幅W2を適度に小さくすることにより、先に潰れた最も前方側のビード13の変形の影響を最小限に抑え、変形抵抗の過度の減少を抑制できるので、効果的に衝撃エネルギを吸収することが可能となる。

【0042】

また、他のビード13の部分は、その凹条14aの深さD2及び凸条14bの高さH2、幅W2を適度に小さくすることにより、ビード13を設けたことによる車両用車枠1のサイドメンバ2の長さ増加や、サイドメンバ2に取り付けられるクロスメンバ3やブラケット類(図示せず)等との干渉を最小限に抑えることができる。

【0043】

本実施形態に係る衝撃吸収構造10についてシミュレーションを行った結果を図6に示す。図6に示す荷重−ストローク線図において、縦軸が荷重(衝撃荷重)であり、横軸がストローク(つぶれ量)であり、曲線と横軸で囲まれた部分の面積が衝撃エネルギの吸収量に相当する。シミュレーションの結果、初期衝撃荷重は、ビードを設けていない衝撃吸収部材と比較して三分の一程度に低減されることが分かった。

【0044】

ところで、本実施形態では、衝撃吸収部材11を構成する各溝形部材15、16は、金属板17をプレス成形してなり、ビード13における断面の周長がプレス成形前の断面の周長と略等しくなっている。そのため、衝撃吸収部材11を構成する各溝形部材15、16をプレス成形する際に、局所的な材料の伸び縮み変形を伴うことがない。

【0045】

したがって、本実施形態によれば、プレス成形時にネッキング等の板厚減少や割れが生じにくいため、降伏点が低い(伸び易い)高級材を使用する必要はなく、材料費を低減することが可能となる。また、高強度材(高張力材)を使用することができ、薄肉化により軽量化等を図ることが可能となり、薄肉化しない場合には重量増とすることなく衝撃エネルギの吸収量を向上させるが可能となる。

【0046】

また、プレス成形時のスプリングバックを微量に抑制することができるため、スプリングバックの見込み量を金型に反映する必要がなく、金型費を低減することが可能となる。また、プレス成形後にリストライク行程を追加する必要がなく、成形加工費を低減することが可能となる。

【0047】

また、プレス成形時に局所的な材料の伸び縮み変形を伴うと、溝形部材15、16の端部にバラツキが発生し、プレス成形後に溝形部材15、16の端部をトリムカットするトリムカット行程を追加する必要があるところ、本実施形態では、プレス成形の際に溝形部材15、16の端部にバラツキが発生しにくくなるため、プレス成形後にトリム行程を追加する必要がなく、材料の歩留まりを向上させ、材料費を低減することが可能となる。

【0048】

さらに、衝撃吸収部材11を構成する各溝形部材15、16のプレス成形時に局所的な材料の伸び縮み変形を伴わないので、ビード13或いはその周辺の部分に応力が残留することはなく、残留応力による圧壊の抑制が回避される。

【0049】

以上要するに、本実施形態によれば、プレス成形性に優れ、且つ、初期衝撃荷重が小さい車両用車枠1の衝撃吸収構造10を提供することができる。

【0050】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態には限定されず他の様々な実施形態を採ることが可能である。

【0051】

例えば、上述の実施形態では、ビード13が、断面略三角形状に形成されるとしたが、これには限定はされず、図7(a)に示すように、ビード13が、断面略台形状に形成されても良く、図7(b)に示すように、ビード13が、断面略半円形状に形成されても良い。

【0052】

また、上述の実施形態では、ビード13は、衝撃吸収部材11の側面にて凹条14aをなし、上下面にて凸条14bをなしているが、これには限定はされず、車両用車枠1の前後方向に複数設けたビード13の全て或いは一部が、上述の実施形態とは逆に、衝撃吸収部材11の上下面にて凹条14aをなし、側面にて凸条14bをなしていても良い。

【0053】

また、上述の実施形態では、衝撃吸収部材11を、車両用車枠1のサイドメンバ2に一体に設けるとしたが、これには限定はされず、衝撃吸収部材11を、車両用車枠1のサイドメンバ2とは別体で形成して、サイドメンバ2に溶接、リベット或いはボルト・ナット等により取り付けるようにしても良い。この場合には、衝撃吸収部材11の成形方法はプレス成形に限定されず、ロール成形やハイドロフォーム等の適用が可能となる。

【0054】

また、上述の実施形態では、衝撃吸収部材11は、ウェブ幅の異なる一対の溝形部材15、16を重ね合わせてなるとしたが、これには限定はされず、図8(a)に示すように、衝撃吸収部材11が、ウェブ幅が等しい一対の溝形部材15、16を重ねてなっても良く、図8(b)に示すように、衝撃吸収部材11が、ウェブ幅が等しい一対の溝形部材15、16を突き合わせてなっても良く、図8(c)に示すように、衝撃吸収部材11が、一つの筒状部材18からなっても良い。

【0055】

さらに、上述の実施形態では、衝撃吸収部材11を、車両用車枠1のサイドメンバ2の前端部に設けるとしたが、これには限定はされず、衝撃吸収部材11を、車両用車枠1のサイドメンバ2の後端部に設けても良い。

【図面の簡単な説明】

【0056】

【図1】本発明の一実施形態に係る衝撃吸収構造を適用した車両用車枠の斜視図である。

【図2】図1の実施形態に係る衝撃吸収部材の斜視図である。

【図3】図1の実施形態に係る衝撃吸収部材を示し、(a)は平面図であり、(b)は正面図であり、(c)は側面図である。

【図4】図3(b)のIV−IV線矢視断面図である。

【図5】プレス成形の手順の一例を示す概略図であり、(a)は金属板の展開形状を示し、(b)は金属板の成形形状を示す。

【図6】荷重−ストローク線図である。

【図7】(a)及び(b)は、変形例に係る衝撃吸収部材の部分断面図である。

【図8】(a)から(c)は、変形例に係る衝撃吸収部材の正面図である。

【図9】従来の車両用車枠の斜視図である。

【図10】従来の衝撃吸収部材の斜視図である。

【図11】従来の衝撃吸収部材の斜視図である。

【符号の説明】

【0057】

1 車両用車枠

10 衝撃吸収構造

11 衝撃吸収部材

12a、12b 平面部

13 ビード

14a 凹条

14b 凸条

15 溝形部材

16 溝形部材

【技術分野】

【0001】

本発明は、車両衝突時等に生じる衝撃エネルギを吸収するための車両用車枠の衝撃吸収構造に関する。

【背景技術】

【0002】

例えば図9に示すように、車両用車枠1は、幅方向に所定間隔を隔てて配置された一対のサイドメンバ2と、サイドメンバ2間に掛け渡して設けられたクロスメンバ3とを有する。図9に示す車両用車枠1では、車両用車枠1内の前部側にエンジン等の大型ユニットが配置され、車両用車枠1外の前部側及び後部側に仕様や数量等が異なるサスペンションや車輪等が配置され、車両用車枠1が上下から車体や車軸等に挟まれているために、サイドメンバ2は車両用車枠1の幅方向或いは上下方向に屈曲される変化部を有している。したがって、図9に示す車両用車枠1では、バンパー等を介してサイドメンバ2に衝撃荷重が作用した場合には、サイドメンバ2が変化部にて折れ曲がることになる。

【0003】

このようなサイドメンバ2の変化部における折れ曲がり変形を防止し、車両衝突時等の衝撃エネルギを吸収するために、例えば特許文献1では、図10に示すように、サイドメンバ2の前端部に筒状の衝撃吸収部材21を設け、その衝撃吸収部材21の平面部(壁面)22に凹状或いは凸状の壁面ビード23を設けると共に、衝撃吸収部材21における周方向に隣接する二つの平面部22がなす角部24に、凹状の角ビード25を設けたものが提案されている。

【0004】

また特許文献2では、図11に示すように、サイドメンバ2の前端部に筒状の衝撃吸収部材31を設け、その衝撃吸収部材31の互いに対向する二つの平面部32に、サイドメンバ2の長手方向に沿って凹部33a及び凸部33bを交互に繰り返す第一ビード33を設けると共に、衝撃吸収部材31における第一ビード33よりも前方側の位置に、全周に渡って形成され、周方向に隣接する二つの平面部32の一方の平面部32では凹条34aをなし、他方の平面部32では凸条34bをなす第二ビード34を設けたものが提案されている。

【0005】

これら特許文献1及び2によれば、車両衝突時に衝撃吸収部材21、31が衝撃荷重を受けて、ビード23、25、33、34によって衝撃吸収部材21、31が前端部から順次圧壊されるようにすることで、サイドメンバ2の折れ曲がりを防止し、車両衝突時の衝撃エネルギを吸収することができる。

【0006】

【特許文献1】特開平3−94137号公報

【特許文献2】特開平8−324454号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、図10及び図11に示す衝撃吸収部材21、31をプレス成形するためには、衝撃吸収部材21、31におけるビード23、25、33、34近傍の部分を局所的に伸ばさなくてはならず、降伏点が低く(伸び易く)、プレス成形時にネッキング等の板厚減少や割れが起き難い高級材を使用する必要が生じるため、材料費が増加する。またプレス成形し難い高強度材(高張力材)を使用することができないため、薄肉化による軽量化等が制約される。

【0008】

また、衝撃吸収部材21、31のプレス成形後には、衝撃吸収部材21、31のビード23、25、33、34には引張応力が残留し、ビード23、25、33、34の周辺の部分には圧縮応力が残留するため、プレス成形後の衝撃吸収部材21、31の形状が金型の形状に対して変化するスプリングバックが発生し、このスプリングバックの見込み量を金型に反映する必要が生じ、金型費が増加する。また衝撃吸収部材21、31のビード23、25、33、34或いはその周辺の部分に残留した応力(残留応力)を除去するためのリストライク行程を追加する必要が生じるため、成形加工費まで増加する。

【0009】

また、車両衝突時等には衝撃吸収部材21、31が前端部から順次圧壊されていくのであるが、図10に示す衝撃吸収部材21では、衝撃吸収部材21の最も前方側のビード23、25が衝撃吸収部材21の全周に渡って設けられておらず、ビード23、25が設けられていない部分はビード23、25が設けられている部分に比べて潰され難い。したがって、図10に示す衝撃吸収部材21では、ビード23、25が設けられていない部分によって衝撃吸収部材21の圧壊が抑制され、衝撃吸収部材21をより圧壊させ易くすることにより初期衝撃荷重をさらに低減する余地が残る。

【0010】

一方、図11に示す衝撃吸収部材31では、衝撃吸収部材31の最も前方側の第二ビード34が衝撃吸収部材31の全周に渡って設けられているため、周方向に潰され難い部分が存在しない。したがって、図11に示す衝撃吸収部材31では、図10に示す衝撃吸収部材21と比較すると圧壊され易く初期衝撃荷重が低減されるものの、前述したビードの成形性やビード成形に伴う残留応力によるスプリングバックの影響を改善する余地が残る。

【0011】

そこで、本発明の目的は、プレス成形性に優れ、且つ、初期衝撃荷重が小さい車両用車枠の衝撃吸収構造を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために本発明は、車両用車枠の前後方向に延出する複数の平面部を有する角筒状の衝撃吸収部材を備えた車両用車枠の衝撃吸収構造であって、上記衝撃吸収部材の全周に渡って形成され、且つ、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方では凹条をなし、他方では凸条をなす環状のビードを備え、上記衝撃吸収部材が、上記ビードにおける断面の周長が上記ビードが設けられていない部分の断面の周長と略等しいものである。

【0013】

ここで、上記衝撃吸収部材が、一対の溝形部材を向かい合わせて接合してなっても良い。

【0014】

また、上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の深さと、他方の凸条の高さとが略等しいものであっても良い。

【0015】

また、上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の幅と、他方の凸条の幅とが略等しいものであっても良い。

【0016】

また、上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの凹条の深さ及び凸条の高さが、他のビードの凹条の深さ及び凸条の高さよりも大きいものであっても良い。

【0017】

また、上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの幅が、他のビードの幅よりも大きいものであっても良い。

【発明の効果】

【0018】

本発明によれば、プレス成形性に優れ、且つ、初期衝撃荷重が小さい車両用車枠の衝撃吸収構造を提供することができるという優れた効果を発揮するものである。

【発明を実施するための最良の形態】

【0019】

以下、本発明の好適な一実施形態を添付図面に基づいて詳述する。

【0020】

図1は、本発明の一実施形態に係る衝撃吸収構造を適用した車両用車枠の斜視図である。図2は、図1の実施形態に係る衝撃吸収部材の斜視図である。図3は、図1の実施形態に係る衝撃吸収部材を示し、(a)は平面図であり、(b)は正面図であり、(c)は側面図である。図4は、図3(b)のIV−IV線矢視断面図である。

【0021】

図1に示すように、車両用車枠1は、幅方向に所定間隔を隔てて配置され、前後方向に延出する一対のサイドメンバ2と、サイドメンバ2間に掛け渡して設けられ、幅方向に延出するクロスメンバ3とを有する。

【0022】

本実施形態に係る衝撃吸収構造10は、車両用車枠1のサイドメンバ2の前端部に設けられた衝撃吸収部材11を備えている。衝撃吸収部材11は、車両衝突時等に衝撃荷重を受けて、その衝撃荷重により圧壊されるものである。本実施形態では、衝撃吸収部材11は、サイドメンバ2に一体に設けられている。

【0023】

図2及び図3に示すように、衝撃吸収部材11は、車両用車枠1の前後方向に延出する複数(本実施形態では、四つ)の平面部12a、12bを有する角筒状に形成されている。

【0024】

衝撃吸収部材11には、全周に渡って環状のビード13が設けられている。ビード13は、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aでは凹条14aをなし、他方の平面部12bでは凸条14bをなしている。本実施形態では、ビード13は、衝撃吸収部材11の上下面となる平面部12bでは凸条14bをなし、衝撃吸収部材11の側面となる平面部12aでは凹条14aをなしている。また本実施形態では、ビード13は、断面略三角形状に形成されている(図4参照)。

【0025】

本実施形態では、衝撃吸収部材11は、ビード13における断面の周長と、ビード13が設けられていない平面部12a、12bにおける断面の周長とが略等しくなっている。

【0026】

ビード13は、衝撃吸収部材11に車両用車枠1の前後方向に所定間隔Pを隔てて複数設けられている。上記の間隔Pは、車両用車枠1の断面形状、肉厚、材質等に応じて、所望の衝突エネルギの吸収量が得られるように決定される。

【0027】

本実施形態では、車両用車枠1の前後方向に複数設けられたビード13のうち最も前方側のビード13の凹条14aの深さD1及び凸条14bの高さH1は、他のビード13の凹条14aの深さD2及び凸条14bの高さH2よりも大きくなっている。また本実施形態では、車両用車枠1の前後方向に複数設けられたビード13のうち最も前方側のビード13の幅W1が、他のビード13の幅W2よりも大きくなっている。

【0028】

本実施形態では、各ビード13は、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aに設けた凹条14aの深さD1(D2)と、他方の平面部12bに設けた凸条14bの高さH1(H2)とが略等しくなっている。また本実施形態では、各ビード13は、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aに設けた凹条14aの幅W1(W2)と、他方の平面部12bに設けた凸条14bの幅W1(W2)とが略等しくなっている。

【0029】

本実施形態では、衝撃吸収部材11は、一対の溝形部材15、16を互いに向かい合わせて、それら溝形部材15、16のフランジ部同士を溶接、リベット或いはボルト・ナット等により接合してなる。

【0030】

また、本実施形態では、一対の溝形部材15、16のうち一方の溝形部材15の内側のウェブ幅が、他方の溝形部材16の外側のウェブ幅と略等しくなっており、上記の一方の溝形部材15が他方の溝形部材16の外側に重ね合わせられている。

【0031】

次に、本実施形態に係る衝撃吸収部材11を構成する溝形部材15、16の製造方法を図5により説明する。

【0032】

図5に示すように、本実施形態では、衝撃吸収部材11を構成する溝形部材15、16は、金属板17をプレス成形してなり、ビード13における断面の周長がプレス成形前の断面の周長(金属板17の板幅)と略等しくなっている。つまり、衝撃吸収部材11を構成する溝形部材15、16は、プレス成形によりビード13を形成する際、材料の局所的な伸び縮み変形を伴うことがない。

【0033】

詳しくは、図5(a)に示すように、金属板17を図中に破線で示す部分を谷折りに折り曲げ、実線で示す部分を山折りに折り曲げることで、図5(b)に示すように、金属板17(溝形部材15、16)を谷折りに折り曲げた部分では凹条14aをなし、金属板17(溝形部材15、16)を山折りに折り曲げた部分では凸条14bをなすビード13が形成される。

【0034】

次に、本実施形態の作用を説明する。

【0035】

バンパー(図示せず)等を介して衝撃吸収部材11に車両用車枠1の前後方向の前方から後方に向けて衝撃荷重L(図2参照)が作用すると、まず、衝撃吸収部材11は、最も前方側のビード13の部分が車両用車枠1の前後方向の後方に向かい潰される。車両用車枠1の前後方向に複数設けられたビード13のうち最も前方側のビード13の凹条14aの深さD1及び凸条14bの高さH1、幅W1がそれぞれ、他のビード13の凹条14aの深さD2及び凸条14bの高さH2、幅W2よりも大きくなっているため、衝撃吸収部材11における最も前方側のビード13の部分は他の部分に比べて潰れやすく、衝撃吸収部材11における圧壊開始の箇所を制御することができる。

【0036】

衝撃吸収部材11における最も前方側のビード13の部分は、圧壊により幅W1が減少し、且つ、凹条14aの深さH1及び凸条14bの高さH1がより大きくなるように変形する。

【0037】

ここで、本実施形態では、圧壊開始のきっかけとなる最も前方側のビード13が、衝撃吸収部材11の全周に渡って設けられ、且つ、衝撃吸収部材11の周方向に隣接する二つの平面部12a、12bのうち一方の平面部12aでは凹条14aをなし、他方の平面部12bでは凸条14bをなしているため、ビード13によって衝撃吸収部材11を容易に潰すことができ、初期衝撃荷重を効果的に低減することができる。

【0038】

また、プレス成形によりビード13を形成する際に、衝撃吸収部材11を構成する溝形部材15、16を材料の局所的な伸び縮み変形を伴うことがなく成形できるように、圧壊時にも、衝撃吸収部材11(溝形部材15、16)を容易に変形させることができるため、衝撃吸収部材11をビード13によって容易に潰すことができ、初期衝撃荷重を効果的に低減することができる。

【0039】

このようにして衝撃吸収部材11における最も前方側のビード13の部分が潰れたならば、続いて、衝撃吸収部材11における最も前方側のビード13の後方の平面部12a、12bの部分、他のビード13の部分が順次潰されていく。衝撃吸収部材11全体としては、最も前方側のビード13を起点として順次後方に向かい蛇腹状に潰されていく。

【0040】

他のビード13は、その凹条14aの深さD2及び凸条14bの高さH2、幅W2がそれぞれ、最も前方側のビード13の凹条14aの深さD1及び凸条14bの高さH1、幅W1よりも小さくなっているため、衝撃吸収部材11における他のビード13の部分は最も前方側のビード13の部分に比べて潰れ難いが、他のビード13の部分は、最も前方側のビード13の部分が潰れた影響で容易に潰される。

【0041】

即ち、二番目以降に潰れる他のビード13の部分を、その凹条14aの深さH2及び凸条14bの高さH2、幅W2を適度に小さくすることにより、先に潰れた最も前方側のビード13の変形の影響を最小限に抑え、変形抵抗の過度の減少を抑制できるので、効果的に衝撃エネルギを吸収することが可能となる。

【0042】

また、他のビード13の部分は、その凹条14aの深さD2及び凸条14bの高さH2、幅W2を適度に小さくすることにより、ビード13を設けたことによる車両用車枠1のサイドメンバ2の長さ増加や、サイドメンバ2に取り付けられるクロスメンバ3やブラケット類(図示せず)等との干渉を最小限に抑えることができる。

【0043】

本実施形態に係る衝撃吸収構造10についてシミュレーションを行った結果を図6に示す。図6に示す荷重−ストローク線図において、縦軸が荷重(衝撃荷重)であり、横軸がストローク(つぶれ量)であり、曲線と横軸で囲まれた部分の面積が衝撃エネルギの吸収量に相当する。シミュレーションの結果、初期衝撃荷重は、ビードを設けていない衝撃吸収部材と比較して三分の一程度に低減されることが分かった。

【0044】

ところで、本実施形態では、衝撃吸収部材11を構成する各溝形部材15、16は、金属板17をプレス成形してなり、ビード13における断面の周長がプレス成形前の断面の周長と略等しくなっている。そのため、衝撃吸収部材11を構成する各溝形部材15、16をプレス成形する際に、局所的な材料の伸び縮み変形を伴うことがない。

【0045】

したがって、本実施形態によれば、プレス成形時にネッキング等の板厚減少や割れが生じにくいため、降伏点が低い(伸び易い)高級材を使用する必要はなく、材料費を低減することが可能となる。また、高強度材(高張力材)を使用することができ、薄肉化により軽量化等を図ることが可能となり、薄肉化しない場合には重量増とすることなく衝撃エネルギの吸収量を向上させるが可能となる。

【0046】

また、プレス成形時のスプリングバックを微量に抑制することができるため、スプリングバックの見込み量を金型に反映する必要がなく、金型費を低減することが可能となる。また、プレス成形後にリストライク行程を追加する必要がなく、成形加工費を低減することが可能となる。

【0047】

また、プレス成形時に局所的な材料の伸び縮み変形を伴うと、溝形部材15、16の端部にバラツキが発生し、プレス成形後に溝形部材15、16の端部をトリムカットするトリムカット行程を追加する必要があるところ、本実施形態では、プレス成形の際に溝形部材15、16の端部にバラツキが発生しにくくなるため、プレス成形後にトリム行程を追加する必要がなく、材料の歩留まりを向上させ、材料費を低減することが可能となる。

【0048】

さらに、衝撃吸収部材11を構成する各溝形部材15、16のプレス成形時に局所的な材料の伸び縮み変形を伴わないので、ビード13或いはその周辺の部分に応力が残留することはなく、残留応力による圧壊の抑制が回避される。

【0049】

以上要するに、本実施形態によれば、プレス成形性に優れ、且つ、初期衝撃荷重が小さい車両用車枠1の衝撃吸収構造10を提供することができる。

【0050】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態には限定されず他の様々な実施形態を採ることが可能である。

【0051】

例えば、上述の実施形態では、ビード13が、断面略三角形状に形成されるとしたが、これには限定はされず、図7(a)に示すように、ビード13が、断面略台形状に形成されても良く、図7(b)に示すように、ビード13が、断面略半円形状に形成されても良い。

【0052】

また、上述の実施形態では、ビード13は、衝撃吸収部材11の側面にて凹条14aをなし、上下面にて凸条14bをなしているが、これには限定はされず、車両用車枠1の前後方向に複数設けたビード13の全て或いは一部が、上述の実施形態とは逆に、衝撃吸収部材11の上下面にて凹条14aをなし、側面にて凸条14bをなしていても良い。

【0053】

また、上述の実施形態では、衝撃吸収部材11を、車両用車枠1のサイドメンバ2に一体に設けるとしたが、これには限定はされず、衝撃吸収部材11を、車両用車枠1のサイドメンバ2とは別体で形成して、サイドメンバ2に溶接、リベット或いはボルト・ナット等により取り付けるようにしても良い。この場合には、衝撃吸収部材11の成形方法はプレス成形に限定されず、ロール成形やハイドロフォーム等の適用が可能となる。

【0054】

また、上述の実施形態では、衝撃吸収部材11は、ウェブ幅の異なる一対の溝形部材15、16を重ね合わせてなるとしたが、これには限定はされず、図8(a)に示すように、衝撃吸収部材11が、ウェブ幅が等しい一対の溝形部材15、16を重ねてなっても良く、図8(b)に示すように、衝撃吸収部材11が、ウェブ幅が等しい一対の溝形部材15、16を突き合わせてなっても良く、図8(c)に示すように、衝撃吸収部材11が、一つの筒状部材18からなっても良い。

【0055】

さらに、上述の実施形態では、衝撃吸収部材11を、車両用車枠1のサイドメンバ2の前端部に設けるとしたが、これには限定はされず、衝撃吸収部材11を、車両用車枠1のサイドメンバ2の後端部に設けても良い。

【図面の簡単な説明】

【0056】

【図1】本発明の一実施形態に係る衝撃吸収構造を適用した車両用車枠の斜視図である。

【図2】図1の実施形態に係る衝撃吸収部材の斜視図である。

【図3】図1の実施形態に係る衝撃吸収部材を示し、(a)は平面図であり、(b)は正面図であり、(c)は側面図である。

【図4】図3(b)のIV−IV線矢視断面図である。

【図5】プレス成形の手順の一例を示す概略図であり、(a)は金属板の展開形状を示し、(b)は金属板の成形形状を示す。

【図6】荷重−ストローク線図である。

【図7】(a)及び(b)は、変形例に係る衝撃吸収部材の部分断面図である。

【図8】(a)から(c)は、変形例に係る衝撃吸収部材の正面図である。

【図9】従来の車両用車枠の斜視図である。

【図10】従来の衝撃吸収部材の斜視図である。

【図11】従来の衝撃吸収部材の斜視図である。

【符号の説明】

【0057】

1 車両用車枠

10 衝撃吸収構造

11 衝撃吸収部材

12a、12b 平面部

13 ビード

14a 凹条

14b 凸条

15 溝形部材

16 溝形部材

【特許請求の範囲】

【請求項1】

車両用車枠の前後方向に延出する複数の平面部を有する角筒状の衝撃吸収部材を備えた車両用車枠の衝撃吸収構造であって、上記衝撃吸収部材の全周に渡って形成され、且つ、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方では凹条をなし、他方では凸条をなす環状のビードを備え、上記衝撃吸収部材が、上記ビードにおける断面の周長が上記ビードが設けられていない部分の断面の周長と略等しいことを特徴とする車両用車枠の衝撃吸収構造。

【請求項2】

上記衝撃吸収部材が、一対の溝形部材を向かい合わせて接合してなる請求項1に記載の車両用車枠の衝撃吸収構造。

【請求項3】

上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の深さと、他方の凸条の高さとが略等しい請求項1又は2に記載の車両用車枠の衝撃吸収構造。

【請求項4】

上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の幅と、他方の凸条の幅とが略等しい請求項1から3いずれかに記載の車両用車枠の衝撃吸収構造。

【請求項5】

上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの凹条の深さ及び凸条の高さが、他のビードの凹条の深さ及び凸条の高さよりも大きい請求項1から4いずれかに記載の車両用車枠の衝撃吸収構造。

【請求項6】

上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの幅が、他のビードの幅よりも大きい請求項1から5いずれかに記載の車両用車枠の衝撃吸収構造。

【請求項1】

車両用車枠の前後方向に延出する複数の平面部を有する角筒状の衝撃吸収部材を備えた車両用車枠の衝撃吸収構造であって、上記衝撃吸収部材の全周に渡って形成され、且つ、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方では凹条をなし、他方では凸条をなす環状のビードを備え、上記衝撃吸収部材が、上記ビードにおける断面の周長が上記ビードが設けられていない部分の断面の周長と略等しいことを特徴とする車両用車枠の衝撃吸収構造。

【請求項2】

上記衝撃吸収部材が、一対の溝形部材を向かい合わせて接合してなる請求項1に記載の車両用車枠の衝撃吸収構造。

【請求項3】

上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の深さと、他方の凸条の高さとが略等しい請求項1又は2に記載の車両用車枠の衝撃吸収構造。

【請求項4】

上記ビードが、上記衝撃吸収部材の周方向に隣接する二つの平面部のうち一方の凹条の幅と、他方の凸条の幅とが略等しい請求項1から3いずれかに記載の車両用車枠の衝撃吸収構造。

【請求項5】

上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの凹条の深さ及び凸条の高さが、他のビードの凹条の深さ及び凸条の高さよりも大きい請求項1から4いずれかに記載の車両用車枠の衝撃吸収構造。

【請求項6】

上記ビードが、上記衝撃吸収部材に上記車両用車枠の前後方向に所定間隔を隔てて複数設けられ、複数設けられたビードのうち少なくとも一つのビードの幅が、他のビードの幅よりも大きい請求項1から5いずれかに記載の車両用車枠の衝撃吸収構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−94309(P2008−94309A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−280149(P2006−280149)

【出願日】平成18年10月13日(2006.10.13)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月13日(2006.10.13)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

[ Back to top ]