車両用部品間のシール構造

【課題】互いに異なる別個の車両用部品間に形成される間隙を、より容易に且つ安定的にシール可能な構造を提供する。

【解決手段】第一の車両用部品12に、互いに対向して平行に延びる第一及び第二の板状のリブ23,25を一体形成する一方、かかる先端部位に板状傾斜突部36,38を有する板状延出部34を、第二の車両用部品14に一体形成し、そして、板状傾斜突部36,38の先端部位が、第一及び第二の板状のリブ23,25の対向面のうちの少なくとも何れか一方に対して摺動可能に圧接するように、板状延出部34を、第一及び第二の板状のリブ23,25の対向面間に圧入して、間隙16のみに連通する閉鎖空間40を設けることにより、間隙16を通じての風抜けを防止し得るように構成した。

【解決手段】第一の車両用部品12に、互いに対向して平行に延びる第一及び第二の板状のリブ23,25を一体形成する一方、かかる先端部位に板状傾斜突部36,38を有する板状延出部34を、第二の車両用部品14に一体形成し、そして、板状傾斜突部36,38の先端部位が、第一及び第二の板状のリブ23,25の対向面のうちの少なくとも何れか一方に対して摺動可能に圧接するように、板状延出部34を、第一及び第二の板状のリブ23,25の対向面間に圧入して、間隙16のみに連通する閉鎖空間40を設けることにより、間隙16を通じての風抜けを防止し得るように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用部品間のシール構造に係り、特に、車両用部品間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造の改良に関する。

【背景技術】

【0002】

一般に、自動車等の車両に対して、互いに異なる別個の車両用部品同士を近接して組み付ける際には、それらの車両用部品同士が、車両の走行中の入力振動等により接触して、異音を発生したり、或いは各車両用部品が損傷したり、変形したりするのを防止するために、互いに近接する車両用部品同士の間に、所定の間隙、所謂設計隙が形成される(例えば、下記特許文献1参照)。しかしながら、車両用部品の種類によっては、近接する別の車両部品との間に、そのような設計隙としての間隙が設けられていると、種々の不具合が生ずる場合がある。

【0003】

例えば、図11に示されるように、自動車のエンジンルーム内のラジエタ100の周囲と前方には、ラジエタ100を保護するシュラウド102と、フロントグリルからエンジンルーム内に流入する風(空気)をラジエタ100に導くための導風板104とが、互いに近接位置するように組み付けられている。しかしながら、それらシュラウド102と導風板104との間に、設計隙としての間隙106が設けられていると、導風板104によって導かれた風が、図11に矢印で示されるように、かかる間隙106を通じて外部に逃げてしまい、その分だけ、ラジエタ100の冷却効率が低下してしまうことが避けられなかった。また、そのような間隙106を通じての風抜けによって、空力性能が低下するといった問題も生じていた。

【0004】

そこで、従来では、多くの場合、図12に示されるように、各種のクッション材等からなるシール部材108が、シュラウド102と導風板104との間の間隙106内に、かかる間隙106を埋めるようにして、取り付けられていた。ところが、そのようなシール部材108は、通常、間隙106を隔てて互いに対向位置するシュラウド102と導風板104の各対向部位110,112に対して、両面テープ等にて接着したり、リベット止めしたりして、接合、固定されている。そのため、かかるシール部材108を固定するには、シュラウド102と導風板104を自動車に組み付ける作業を行った後、かかる作業とは別個の作業を更に行わなければならなかった。

【0005】

また、例えば、間隙106が比較的に複雑な形状とされている場合等においては、シール部材108の固定作業が、より面倒なものとなるばかりでなく、シュラウド102と導風板104の各対向部位110,112に対するシール部材108の接合力にバラツキが生じて、安定したシール性を確保することが困難となる可能性があった。しかも、図12に二点鎖線で示されるように、自動車の走行時の入力振動等により、シュラウド102や導風板104とが互いに離間する方向に相対変位したときには、シール部材108が、シュラウド102と導風板104のうちの何れか一方から剥がれて(図12には、導風板104から剥がれた状態を示している)、それらシュラウド102や導風板104とシール部材108との間にスキができてしまい、それによって、シール性が損なわれる事態が生ずる恐れさえもあったのである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−55522号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、互いに異なる別個の車両用部品同士の間に形成される間隙を通じての風抜けを、面倒な作業を要することなく、より確実に且つ安定的に防止出来、以て、それら車両用部品同士の間の安定したシール性を容易に且つ十分に確保し得る車両用部品間のシール構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、上記した課題、又は本明細書全体の記載や図面から把握される課題を解決するために、以下に列挙する各種の態様において、好適に実施され得るものである。また、以下に記載の各態様は、任意の組み合わせにおいても、採用可能である。そして、本発明の態様乃至は技術的特徴は、以下に記載のものに何等限定されることなく、明細書全体の記載並びに図面に開示の発明思想に基づいて、認識され得るものであることが、理解されるべきである。

【0009】

(1)互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造であって、前記第一の車両用部品に対して、互いに対向する第一の板状リブと第二の板状リブとを一体成形により形成する一方、前記第二の車両用部品から延び出して、その先端部位において、該第一の板状リブと該第二の板状リブの互いの対向面間に突入する板状延出部を、該第二の車両用部品に対して一体成形により形成し、更に、該対向面間への該板状延出部の突入状態下で、該板状延出部の先端部位から該第一の板状リブと該第二の板状リブのうちの少なくとも何れか一方の側に向かって傾斜して突出する板状傾斜突部を、該板状延出部に対して一体成形により形成し、そして、該板状延出部の前記板状傾斜突部の先端部位が、前記第一の板状リブと前記第二の板状リブの互いの対向面のうちの少なくとも何れか一方に対して摺動可能な状態で圧接するように、該板状延出部を該第一の板状リブと該第二の板状リブの互いの対向面間に圧入して、前記第一の車両用部品と前記第二の車両用部品とを相互に連結すると共に、該第一及び第二の板状リブと該板状延出部とを含む壁部にて囲まれた、前記間隙のみに連通する閉鎖空間を形成することにより、該間隙を通じての風抜けを防止するようにしたことを特徴とする車両用部品間のシール構造。

【0010】

(2)互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造であって、前記第一の車両用部品に対して、互いに対向する第一の板状リブと第二の板状リブとを備えた連結部を一体成形により形成する一方、前記第二の車両用部品から延び出して、その先端部位において、該連結部の該第一の板状リブと該第二の板状リブとの対向面間に突入する板状延出部を、該第二の車両用部品に対して一体成形により形成し、更に、該第一の板状リブと該第二の板状リブの互いの対向面間への該板状延出部の突入状態下で、該板状延出部から該第一の板状リブと該第二の板状リブのうちの少なくとも何れか一方の側に向かって傾斜して突出する板状傾斜突部を、該板状延出部の先端側部位に一体成形により形成すると共に、該連結部と該板状延出部のうちの少なくとも何れか一方に、前記間隙を覆うカバー部を設け、そして、該カバー部にて前記間隙を覆う一方、該板状延出部の前記板状傾斜突部の先端部位が、前記連結部の前記第一の板状リブと前記第二の板状リブの互いの対向面のうちの少なくとも何れか一方に対して摺動可能な状態で圧接するように、該板状延出部をそれら第一の板状リブと第二の板状リブの互いの対向面間に圧入して、前記第一の車両用部品と前記第二の車両用部品とを相互に連結すると共に、該連結部と該板状延出部とにて囲まれた、前記間隙のみに連通する閉鎖空間を形成することにより、該間隙を通じての風抜けを防止するようにしたことを特徴とする車両用部品間のシール構造。

【0011】

(3)前記板状傾斜突部が弾性変形可能とされ、該板状傾斜突部の弾性変形に基づいて、前記板状延出部の先端部位に対する該板状傾斜突部の傾斜角度が可変とされている上記態様(1)又は(2)に記載の車両用部品間のシール構造。

【0012】

(4)前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入状態下で、該板状延出部の先端部位から、該対向面間への該板状延出部の突入方向とは反対方向に向かって、該第一の板状リブと該第二の板状リブの両方の側に、それぞれ傾斜して突出する第一の板状傾斜突部と第二の板状傾斜突部とが、該板状延出部に対して一体成形により形成されて、それら第一の板状傾斜突部と第二の板状傾斜突部とにて、前記板状傾斜突部が構成されている上記態様(3)に記載の車両用部品間のシール構造。

【0013】

(5)前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入前の状態下において、前記第一の板状傾斜突部の先端部位から前記第二の板状傾斜突部の先端部位までの距離が、該第一の板状リブと該第二の板状リブの互いの対向面間の距離よりも大きく設定されており、該第一の板状リブと該第二の板状リブの互いの対向面間への該板状延出部の突入によって、該第一の板状傾斜突部と該第二の板状傾斜突部とが、該対向面間において、該板状延出部の先端部位から、該対向面間への該板状延出部の突入方向とは反対方向に向かって、該第一の板状リブと該第二の板状リブの両方の側に、それぞれ傾斜するように弾性変形せしめられて、配置されている上記態様(4)に記載の車両用部品間のシール構造。

【0014】

(6)前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入方向が、前記第一の車両用部品と前記第二の車両用部品のうちの少なくとも何れか一方の車両への組付方向と平行な方向とされている上記態様(1)乃至(5)のうちの何れか一つに記載の車両用部品間のシール構造。

【発明の効果】

【0015】

すなわち、本発明に従う車両用部品間のシール構造によれば、第一の車両用部品や第二の車両用部品を車両に組み付ける際に、単に、第二の車両用部品に一体成形された板状延出部を、第一の車両用部品に一体成形された第一及び第二のリブのそれぞれの対向面間に圧入するだけで、第一及び第二の車両用部品間の間隙を、その形状が複雑であるか否かに拘わらず、各車両用部品の車両への組付と同時の効率的な作業により、より容易に且つ確実にシールすることが出来る。

【0016】

また、本発明に係るシール構造では、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、かかる板状延出部に一体成形された板状傾斜突部が、第一及び第二のリブの互いの対向面のうちの何れか一方に対して摺動可能に圧接されている。それ故、例えば、車両の走行中の入力振動等に起因して、第一の車両用部品と第二の車両用部品との間で惹起される相対変位の主たる変位方向において、板状傾斜突部が、第一のリブや第二のリブの対向面に対して摺動せしめられるように、板状延出部が各リブの対向面間に圧入されるように構成すれば、第一の車両用部品と第二の車両用部品との相対変位が惹起されたときに、板状傾斜突部が第一のリブや第二のリブの対向面に対して摺動する。それによって、それらの車両用部品間の間隙のシール性が損なわれるようなことが、効果的に防止乃至は抑制され得る。

【0017】

さらに、かかるシール構造においては、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、板状傾斜突部の先端部位が、それら第一及び第二のリブの互いの対向面のうちの何れか一方に対して摺動可能に圧接されている。それ故、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、例えば、板状延出部の厚さ方向両側の板面の全体が、各リブの対向面に対して摺動可能に圧接される場合等に比して、各リブの対向面間への板状延出部の圧入を、より小さな力でスムーズに行うことが出来、それによって、第一及び第二の車両用部品間の間隙のシール作業を、より容易と為すことが出来る。

【0018】

従って、かくの如き本発明に従う車両用部品間のシール構造によれば、第一の車両用部品と第二の車両用部品間に形成される間隙を通じての風抜けを、面倒な作業を要することなく、より確実に且つ安定的に防止出来、以て、それら車両用部品同士の間において、安定したシール性を、より容易に且つ十分に確保することが出来る。そして、その結果として、第一の車両用部品と第二の車両用部品とを、それらの間に十分な設計隙を形成しつつ、車両に組み付けた状態において、かかる設計隙を通じての風抜けによる様々な不具合の発生を、極めて簡単に且つ効果的に防止することが出来るのである。

【0019】

また、本発明に従う車両用部品間のシール構造にあっては、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、第一のリブの対向面や第二のリブの対向面に圧接される部位たる板状傾斜突部が、板状延出部の先端部位から傾斜して突出せしめられている。それ故、例えば、第一のリブの対向面や第二のリブの対向面に圧接される部位が、板状延出部の先端部位から、板状延出部に対して直角に突出する部位にて構成される場合とは異なって、例えば、板状延出部が弾性変形不能であっても、第一及び第二のリブの互いの対向面間への板状延出部の圧入時に、第一のリブの対向面や第二のリブの対向面に圧接する板状傾斜突部が、それらのリブの対向面に対する摺動抵抗により、基端部に大きな負担が掛かって、破損したり、変形したりするようなことが可及的に防止され得る。これによっても、車両用部品同士の間において、十分なシール性が、より安定的に確保され得る。

【図面の簡単な説明】

【0020】

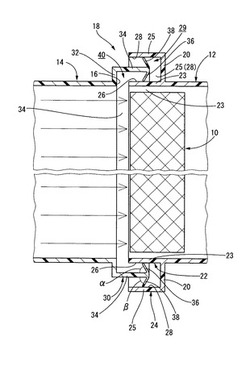

【図1】本発明に従うシール構造の一実施形態を示す説明図であって、シュラウドと導風板との間に形成される間隙をシールして、それらシュラウドと導風板とを自動車に組み付けた状態を示している。

【図2】図1に示されたシール構造を実現する際に実施される工程の一例を示す説明図である。

【図3】図1の部分拡大説明図である。

【図4】本発明に従うシール構造の別の実施形態を示す、図1の要部に対応する図である。

【図5】本発明に従うシール構造を実現するために、導風板に設けられる板状延出部の図1に示されるものとは別の例を示す説明図である。

【図6】本発明に従うシール構造の更に別の実施形態を示す、図1の要部に対応する図である。

【図7】本発明に従うシール構造の他の実施形態を示す、図1の要部に対応する図である。

【図8】本発明に従うシール構造の更に他の実施形態を示す、図1の要部に対応する図である。

【図9】本発明に従うシール構造の別の実施形態を示す、図1の要部に対応する図である。

【図10】本発明に従うシール構造の更に別の実施形態を示す、図1の要部に対応する図である。

【図11】従来のシュラウドと導風板の自動車への組付状態を示す説明図であって、シュラウドと導風板との間に形成される間隙をシールすることなく、それらシュラウドと導風板とを自動車に組み付けた状態を示している。

【図12】従来のシール構造により、シュラウドと導風板との間に形成される間隙をシールして、それらシュラウドと導風板とを自動車に組み付けた状態を示している。

【発明を実施するための形態】

【0021】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0022】

先ず、図1には、本発明に従う車両用部品間のシール構造の一実施形態が、示されている。かかる図1において、10は、自動車のエンジンルーム内に設置されるラジエタであって、このラジエタ10の周囲には、樹脂製の矩形枠体からなる、第一の車両用部品としてのシュラウド12が、図示しないラジエタサポートに固定されている。かかるシュラウド12は、その幅(図1の上下方向の寸法)及び高さ(図1の紙面に垂直な方向の寸法)が、ラジエタ10の幅及び高さよりも所定寸法大なる大きさを有し、ラジエタ10の周りを取り囲んだ状態で、自動車の前後方向に延びるように配置されている。

【0023】

また、ラジエタ10よりも自動車の前方側(図1の左側)には、第二の車両用部品としての導風板14が、図示しないバンパリーンホースメント等に固定されて、自動車の前後方向に延びるように配置されている。この導風板14は、弾性変形可能な樹脂製の矩形枠体からなっており、その幅(図1の上下方向の寸法)及び高さ(図1の紙面に垂直な方向の寸法)が、シュラウド12の幅及び高さと、それぞれ同一寸法とされている。そして、かかる導風板14は、自動車の前方から後方に向かって、エンジンルーム内に挿入されて、バンパリーンホースメントに固定されている(図2参照)。なお、以下からは、便宜上、自動車の前後方向(図1の左右方向)を、単に、前後方向と言う。

【0024】

上記のようにしてエンジンルーム内に固定されたシュラウド12と導風板14は、前者の前端部と後者の後端部とが、前後方向において互いに近接して、配置されている。そして、そのようなシュラウド12の前端部と導風板14の後端部との間に、設計隙としての間隙16が形成されている。

【0025】

かくして、フロントグリル(図示せず)からエンジンルーム内に流入する風が、導風板14によって、ラジエタ10の前面まで導かれ、そして、このラジエタ10の前面まで導かれた風が、シュラウド12にて、後方側に向かって更に導かれるようになっている。また、自動車の走行時の入力振動等によるシュラウド12と導風板14との相対変位が、それらシュラウド12と導風板14との間に形成された間隙16にて吸収されて、シュラウド12の前端部と導風板14の後端部との接触防止が図られている。かかる間隙16は、矩形枠状の導風板14の内側に向かって、かかる導風板14内での風の流通方向と直角な方向において開口している。そして、ここでは、そのような間隙16が、シュラウド12の前端部と導風板14の後端部との間に形成された、従来には見られない特別な構造を有するシール部18によって、シールされるようになっているのである。

【0026】

より詳細には、シュラウド12の前端部には、その前端縁よりも所定寸法だけ後方側に偏寄した部位に、外方に向かって所定高さで突出し且つ周方向に連続して延びる外フランジ部20が、一体成形により形成されている。そして、このシュラウド12の前端部における外フランジ部20の形成部位よりも前側の部位が、矩形の筒状形態を有する第一筒状リブ22とされている。

【0027】

また、外フランジ部20の突出先端部には、第二筒状リブ24が、一体成形により突設されている。この第二筒状リブ24は、外フランジ部20の突出先端部において前方に向かって突出し、且つかかる突出先端部の周方向に連続して延びる矩形の筒状形態を有している。かかる第二筒状リブ24は、外フランジ部20からの突出高さが、第一筒状リブ22の高さと略同一の寸法とされている。

【0028】

換言すれば、シュラウド12の前端部には、第一筒状リブ22と第二筒状リブ24とが、同軸的に配置されている。第一筒状リブ22は、矩形平板状の第一の板状リブ23の4個のもの(図1には3個のみを示す)が、前後方向に延びる矩形の筒体形状を呈するように、一体的に組み合わされてなっている。そして、かかる第一筒状リブ22の先端にて、間隙16の後側周縁部が構成されている。一方、第二筒状リブ24は、第一の板状リブ23と前後方向長さが略同じで且つ第一の板状リブ23よりも幅が大きな矩形平板状の第二の板状リブ25の4個のもの(図1には3個のみを示す)が、前後方向に延びる矩形の筒体形状を呈するように、一体的に組み合わされてなっている。

【0029】

かくして、シュラウド12の前端部に、第一筒状リブ22と第二筒状リブ24とが、後者を外側に位置させた状態で、同軸上で平行に延びるように、且つ前後方向に対して直角な方向において互いに一定の距離を隔てて対向配置されている。これにより、第一筒状リブ22の各第一の板状リブ23の外側側面が、それぞれ、第二筒状リブ24の各第二の板状リブ25の内側側面と各々対向する第一対向面26とされている一方、各第二の板状リブ25の内側側面が、それぞれ、各第一の板状リブ23の外側側面と各々対向する第二対向面28とされている。更に、それら各第一の板状リブ23の第一対向面26と各第二の板状リブ25の第二対向面28との間に、前方に向かって開口して、周方向に延びる環状空間29が、シュラウド12の前端部を外側から取り囲むように形成されている。

【0030】

そして、そのような第一筒状リブ22と第二筒状リブ24とが、それぞれの後端部同士において(各第一の板状リブ23の後端部と各第二の板状リブ25の後端部同士において)、シュラウド12に一体成形された外フランジ部20を介して一体的に連結されている。以て、第一筒状リブ22と第二筒状リブ24とが、シュラウド12の前端部に対して一体成形されているのである。

【0031】

一方、導風板14の後端部には、筒状延出部30が、一体成形により形成されている。この筒状延出部30は、矩形の筒体形状を呈する導風板14の後端縁から外方に向かって所定長さで延び出し(所定高さで突出し)、且つ周方向に連続して延びるフランジ状延出部32と、このフランジ状延出部32の延出先端側の4個の辺縁部のそれぞれから、後方に向かって所定長さで延び出す(所定高さで突出する)板状延出部34の4個のもの(図1には3個のもののみを示す)とを一体的に有し、全体として、矩形の筒状形態を呈している。

【0032】

かかる筒状延出部30においては、フランジ状延出部32の導風板14からの延出長さ(突出高さ)が、前記外フランジ部20のシュラウド12からの突出高さよりも所定寸法小さくされており、また、各板状延出部34のフランジ状延出部32からの延出長さ(突出高さ)が、前記間隙16の幅よりも大きく、且つ間隙16の幅と第一筒状リブ22(第一の板状リブ23)や第二筒状リブ24(第二の板状リブ25)の高さとの合計寸法よりも所定寸法だけ小さくされている。更に、各板状延出部34の厚さが、第一筒状リブ22の第一対向面26と第二筒状リブ24の第二対向面28との間の距離よりも十分に小さくされている。このような筒状延出部30の各板状延出部34が、間隙16を覆い、且つ間隙16を越えて、シュラウド12の前端部側に延び出している。そして、かかる筒状延出部34の先端側部分が、シュラウド12の前端部における第一筒状リブ22と第二筒状リブ24との間に形成された前記環状空間29内に、それの前側開口部を通じて突入せしめられている。このことから明らかなように、本実施形態では、各板状延出部34の基部側部分とフランジ状延出部32とにて、カバー部が構成されている。

【0033】

また、かかる環状空間29内に突入した各板状延出部34の先端部位には、第一の板状傾斜突部としての内側板状傾斜突部36と、第二の板状傾斜突部としての外側板状傾斜突部38とが、それぞれ一体成形されている。

【0034】

内側板状傾斜突部36は、各板状延出部34の先端部位から、各板状延出部34の環状空間29内への突入方向とは反対の前側方向に向かって、筒状延出部30の内側に傾斜して、突出する傾斜板形態を呈し、各板状延出部34と略同一長さを有している。一方、外側板状傾斜突部38は、各板状延出部34の先端部位から、各板状延出部34の環状空間29内への突入方向とは反対の前側方向に向かって、筒状延出部30の外側に傾斜して、突出する傾斜板形態を呈し、各板状延出部34と略同一長さを有している。また、それら内側及び外側板状傾斜突部36,38は、何れも、各板状延出部34よりも十分に薄肉とされており、それによって、容易に弾性変形可能とされている。そして、そのような内側及び外側板状傾斜突部36,38にあっては、その弾性変形に基づいて、各板状延出部34の先端部位に対する傾斜角度(内側板状傾斜突部36と各板状延出部34とのなす角、及び外側板状傾斜突部38と各板状延出部34とのなす角):α,βが、容易に変化し得るようになっている。

【0035】

なお、本実施形態では、図2に示されるように、筒状延出部30の各板状延出部34の先端側部分が第一筒状リブ22と第二筒状リブ24との間の環状空間29内に突入せしめられる前において、内側板状傾斜突部36と外側板状傾斜突部38とが、各板状延出部34の先端部位から、その内側と外側とに向かって、各板状延出部34に対して略直角の角度で突出している。また、それら内側板状傾斜突部36の先端から外側板状傾斜突部38の先端までの距離:Lが、第一筒状リブ22(第一の板状リブ23)の第一対向面26から第二筒状リブ24(第二の板状リブ25)の第二対向面28との間の距離:Mよりも所定寸法大きく設定されている。このため、図2に二点鎖線で示されるように、内側板状傾斜突部36と外側板状傾斜突部38とを一体的に有する各板状延出部34が、第一筒状リブ22と第二筒状リブ24との間の環状空間29内に突入せしめられる際に、内側板状傾斜突部36と外側板状傾斜突部38とが、各板状延出部34の環状空間29内への突入方向とは反対方向に向かって傾斜するように弾性変形せしめられるようになっている。

【0036】

かくして、本実施形態では、図1に示されるように、各板状延出部34が、第一筒状リブ22と第二筒状リブ24との間の環状空間29内に圧入されており、また、そのような圧入状態下で、内側板状傾斜突部36の先端部位が、第一筒状リブ22における各第一の板状リブ23の第一対向面26に対して摺動可能に圧接されている一方、外側板状傾斜突部38の先端部位が、第二筒状リブ24における各第二の板状リブ25の第二対向面28に対して摺動可能に圧接されている。これにより、シュラウド12と導風板14とが相互に連結されている。また、それと共に、環状空間29の前方側への開口部が、内側及び外側板状傾斜突部36,38にて閉塞されている。そうして、シュラウド12の前端部の外側に、筒状延出部30のフランジ状延出部32と各板状延出部34と各内側板状傾斜突部36と各第一の板状リブ23の先端部からなる壁部にて囲まれた閉鎖空間40が、導風板14とシュラウド12との間に形成された間隙16のみに連通して、形成されている。なお、これらのことから明らかなように、ここでは、第一筒状リブ22と第二筒状リブ24と外フランジ部20とにて、連結部が構成されている。

【0037】

このように、本実施形態においては、シュラウド12と導風板14との間に、シール部18が、第一及び第二の筒状リブ22,24と筒状延出部30とにて形成されており、以て、導風板14にてラジエタ10に向かって導かれた風が、間隙16内に入り込んでも、かかる間隙16を通じての外部への風抜けが防止されて、導風板14とシュラウド12との間のシール性が、確保され得るようになっている。

【0038】

そして、かかるシール部18が設けられた本実施形態では、筒状延出部30の各板状延出部34に一体形成された内側及び外側板状傾斜突部36,38の先端部位が、第一の筒状リブ22の第一対向面26と第二の筒状リブ24の第二対向面28とにそれぞれ圧接された状態で摺動可能とされている。それ故、例えば、自動車の走行時の入力振動により、導風板14とシュラウド12とが前後方向に相対変位して、図3に二点鎖線で示されるように、導風板14とシュラウド12とが前後方向に互いに離間せしめられたときには、内側及び外側板状傾斜突部36,38の先端部位が、第一の筒状リブ22の第一対向面26と第二の筒状リブ24の第二対向面28とに対して圧接状態で摺動せしめられる。そのため、そのような導風板14とシュラウド12との前後方向での相対変位によって、間隙16のシール性が損なわれるようなことが防止されるようになっている。

【0039】

また、自動車の走行時の入力振動により、導風板14とシュラウド12とが、左右方向(車幅方向)や上下方向に相対変位したときには内側板状傾斜突部36と外側板状傾斜突部38とが弾性変形せしめられる。

【0040】

具体的には、例えば、図3に一点鎖線で示されるように、シュラウド12が、導風板14に対して左方向(図3中、下方)に相対変位したときには、シュラウド12の右側(図3中、上側)に位置する第二の板状リブ25が、導風板14の右側(図3中、上側)に位置する板状延出部34に接近し、それにより、かかる板状延出部34に一体形成された外側板状傾斜突部38が、板状延出部34に対する傾斜角度:βを小さくするように弾性変形せしめられる。その一方で、シュラウド12の右側に位置する第一の板状リブ23が、導風板14の右側に位置する板状延出部34から離間し、それにより、かかる板状延出部34に一体形成された内側板状傾斜突部36が、板状延出部34に対する傾斜角度:αを大きくするように弾性変形せしめられる。そのため、シュラウド12が、導風板14に対して左方向に相対変位しても、内側板状傾斜突部36の第一の板状リブ23に対する圧接状態と、外側板状傾斜突部38の第二の板状リブ25に対する圧接状態とが、何れも十分に維持され得る。以て、そのような相対変位によって、間隙16のシール性が損なわれることがない。

【0041】

それと同様に、導風板14とシュラウド12とが、右方向や上下方向に相対変位したときにも、板状延出部34に対する内側板状傾斜突部36及び外側板状傾斜突部38の傾斜角度:α,βの大きさが変化するように、内側板状傾斜突部36と外側板状傾斜突部38とが弾性変形せしめられて、それら内側及び外側板状傾斜突部36,38の第一及び第二の板状リブ23,25に対する圧接状態が維持される。そうして、導風板14とシュラウド12の右方向や上下方向への相対変位により、間隙16のシール性が損なわれるようなことが、有利に防止され得るようになっている。

【0042】

従って、かくの如き本実施形態のシール構造によれば、導風板14とシュラウド12との間に形成される間隙16において、設計隙としての機能を十分に発揮させつつ、それら導風板14とシュラウド12との間のシール性が安定的に確保され得る。そして、その結果として、導風板14とシュラウド12との接触に起因した数々の問題が生ぜしめられることなく、ラジエタ10に向かって導風板14内を導かれる風量が効果的に増大され、以て、ラジエタ10の冷却効率が、極めて有利に高められ得るのである。

【0043】

また、本実施形態では、シール部18を構成する筒状延出部30や、第一及び第二筒状リブ22,24、外フランジ部20が、導風板14やシュラウド12に対して、それぞれ一体成形されており、そして、筒状延出部30の各板状延出部34を第一及び第二筒状リブ22,24のそれぞれの第一及び第二対向面26,28間に圧入するだけの簡単な作業により、シール部18が形成されるようになっている。しかも、かかる各板状延出部34の圧入方向が、導風板14の自動車への組付方向と同一の方向とされている。それ故、シュラウド12と導風板14とを自動車に組み付けると同時に、簡単な圧入作業を行うだけで、間隙16をシールすることが出来る。従って、シュラウド12と導風板14の自動車への組付作業とは別に、それらの間に形成される間隙16をシールするための特別な作業を行う必要が有利に解消されて、かかるシール作業の簡略化や効率化が効果的に達成され得る。

【0044】

さらに、本実施形態においては、各第一及び第二筒状リブ22,24の第一及び第二対向面26,28間への各板状延出部34の圧入によって、各板状延出部34に一体形成された外側及び内側板状傾斜突部36,38の先端部位のみが、第一及び第二対向面26,28に対して摺動可能に圧接されている。そのため、例えば、各板状延出部34の板面の全面が、第一及び第二対向面26,28に対して摺動可能に圧接される場合に比して、第一及び第二対向面26,28間への各板状延出部34の圧入時に生ずる摺動抵抗が有利に小さくされ得る。これによっても、間隙16のシール作業の簡略化や効率化が、有利に実現され得ることとなる。

【0045】

また、本実施形態では、各第一及び第二の板状リブ23,25の第一及び第二対向面26,28間への各板状延出部34の圧入前の状態で、内側板状傾斜突部36の先端から外側板状傾斜突部38の先端までの距離:Lが、第一及び第二対向面26,28間の距離:Mよりも所定寸法大きく設定されており、第一及び第二対向面26,28間への板状延出部34の圧入により、内側及び外側板状傾斜突部36,38が傾斜するように弾性変形せしめられて、第一及び第二対向面26,28に圧接されるようになっている。それによって、第一及び第二対向面26,28間への板状延出部34の圧入状態下で、内側及び外側板状傾斜突部36,38が、第一及び第二対向面26,28に対して、十分な圧接量をもって、確実に圧接せしめられ得るようになる。そして、その結果、間隙16のシール性が、より十分に且つ安定的に確保され得る。

【0046】

加えて、本実施形態では、間隙16の形状とは無関係に、筒状延出部30の各板状延出部34を第一及び第二筒状リブ22,24のそれぞれの第一及び第二対向面26,28間に圧入することによって、間隙16がシールされるようになっている。それ故、間隙16の形状が複雑であっても、それに起因して、シール性が低下したり不安定なものとなることが、有利に皆無ならしめられ得る。

【0047】

ところで、前記第一の実施形態では、筒状延出部30の各板状延出部34の先端部位に対して、内側板状傾斜突部36と外側板状傾斜突部38とが一体成形されていたが、それら内側及び外側板状傾斜突部36,38のうちの何れか一方のみを、各板状延出部34の先端部位に一体成形しても良い。例えば、図4に示されるように、各板状延出部34の先端部位に対して、内側板状傾斜突部36のみを一体成形するようにしても、何等差し支えない。この場合には、内側板状傾斜突部36の先端部位が、第一の板状リブ23の第一対向面26に対して摺動可能に圧接されると共に、各板状延出部34の外側側面が、第二の板状リブ25の第二対向面28に対して摺動可能に圧接される。それによって、間隙16がシールされるように構成される。図示されてはいないものの、各板状延出部34の先端部位に対して、外側板状傾斜突部38のみを一体形成することも、勿論可能である。

【0048】

また、前記第一の実施形態では、内側板状傾斜突部36と外側板状傾斜突部38の全体が、各板状延出部34よりも薄肉とされることで、容易に弾性変形可能とされていた。然るに、それら内側及び外側板状傾斜突部36,38の全体を各板状延出部34と同様な厚さとする場合にあっても、例えば、図5に示されるように、内側及び外側板状傾斜突部36,38における板状延出部34側の基端部にノッチ42を形成することにより、かかる基端部のみを薄肉として、内側及び外側板状傾斜突部36,38を容易に弾性変形可能とすることも出来る。

【0049】

次に、図6には、前記第一の実施形態とはシール部18の構造が異なる別の実施形態が示されている。なお、この図6に示される実施形態と後述する図7乃至図10に示される更に別の幾つかの実施形態とに関しては、図1に示された実施形態と同様な構造とされた部材及び部位について、図1と同一の符号を付すことにより、それらの詳細な説明を省略する。

【0050】

すなわち、本実施形態においては、シュラウド12の前端縁部に、第一の板状リブ44が、矩形筒体形状を呈するシュラウド12の外側に向かって突出し且つ周方向に連続して延びる、外フランジ形態を有して、一体成形されている。また、この第一の板状リブ44の先端部に対して、筒状連結部46が、矩形の筒体形態をもって、前方に突出するように一体形成されている。この筒状連結部46は、間隙16の幅よりも大きな突出高さを有し、間隙16を覆い且つ間隙16を越えて前方に延び出している。また、かかる筒状連結部46の先端部には、第二の板状リブ48が、シュラウド12の内側に向かって突出し且つ周方向に連続して延びる、内フランジ形態を有して、一体形成されている。この第二の板状リブ48は、第一の板状リブ44のシュラウド12からの突出高さよりも小さな突出高さを有し、第一の板状リブ44に対して、前後方向において所定距離を隔てて対向配置されている。そして、かかる第二の板状リブ48に対する第一の板状リブ44の対向面が、第一対向面50とされている一方、第一の板状リブ44に対する第二の板状リブ48の対向面が、第二対向面52とされている。これらのことから明らかなように、本実施形態では、第一の板状リブ44と筒状連結部46と第二の板状リブ48とにて、連結部が構成されており、また、そのような連結部の全体にて、カバー部が構成されている。

【0051】

一方、導風板14の後端縁部には、矩形筒体形状を呈する導風板14の外側に向かって突出し且つ周方向に連続して延びる、外フランジ形態を呈する板状延出部54が一体形成されている。この板状延出部54は、シュラウド12に設けられた第一及び第二の板状リブ44,48の高さよりも所定寸法低い高さを有している。また、かかる板状延出部54の先端部位には、第一の板状傾斜突部56と第二の板状傾斜突部58とが、板状延出部54よりも薄い肉厚を有して、容易に弾性変形可能な状態で、それぞれ一体成形されている。

【0052】

そして、導風板14に設けられた板状延出部54が、第一の板状リブ44の第一対向面50と第二の板状リブ48の第二対向面52との間に圧入している。また、そのような圧入状態下で、板状延出部54の先端部位に設けられた第一の板状傾斜突部56が、板状延出部54の先端部位から、第一及び第二の板状リブ44,48間への板状延出部54の突入方向とは反対方向(矩形筒状の導風板14の内側方向)に向かって、第一の板状リブ44の第一対向面50側に傾斜して、突出していると共に、かかる第一の板状傾斜突部56の先端部位が、第一対向面50に摺動可能に圧接せしめられている。一方、第二の板状傾斜突部58は、板状延出部54の先端部位から、第一及び第二の板状リブ44,48間への板状延出部54の突入方向とは反対方向に向かって、第二の板状リブ48の第二対向面52側に傾斜して、突出していると共に、かかる第二の板状傾斜突部58の先端部位が、第二対向面52に摺動可能に圧接せしめられている。

【0053】

かくして、シュラウド12と導風板14とが互いに連結されていると共に、シュラウド12の前端部の外側に、第一の板状リブ44と、板状延出部54と、この板状延出部54の先端部位に設けられた第一の板状傾斜突部56とからなる壁部にて囲まれた閉鎖空間40が、導風板14とシュラウド12との間に形成された間隙16のみに連通して、形成されている。そして、それにより、シュラウド12と導風板14との間に、シール部18が形成され、以て、導風板14にてラジエタ10に向かって導かれた風が、間隙16内に入り込んでも、かかる間隙16を通じての外部への風抜けが防止されて、導風板14とシュラウド12との間のシール性が、確保され得るようになっている。

【0054】

このような構造とされた本実施形態にあっては、第一の板状リブ44と第二の板状リブ48との対向面間への板状延出部54の突入方向が前記第一の実施形態と異なるものの、シール部18が、前記第一の実施形態におけるシール部18と略同様な基本構造を有している。従って、かかる本実施形態においても、前記第一の実施形態と同様な作用・効果が有効に享受され得るのである。

【0055】

次に、図7には、前記第一及び第二の実施形態とはシール部18の構造が更に異なる他の実施形態が示されている。本実施形態においては、前記第一の実施形態と同様に、シュラウド12の前端部に、矩形平板状の第一の板状リブ23の4個のもの(図7には2個のみを示す)からなる第一筒状リブ22と、矩形平板状の第二の板状リブ25の4個のもの(図7には2個のみを示す)からなる第二筒状リブ24とが、同軸的に位置するように一体成形されている。また、導風板14の後端縁部には、筒状延出部30が、一体成形されている。この筒状延出部30は、外フランジ形態を呈するフランジ状延出部32と、かかるフランジ状延出部32から後方に一体的に延び出す、板状矩形平板状の板状延出部34の4個のもの(図7には2個のみを示す)とからなっている。

【0056】

さらに、ここでは、各第二の板状リブ25の先端部位に、前方に向かって、第二の筒状リブ24の内側に傾斜して突出するシュラウド側板状傾斜突部60が、各第二の板状リブ25と略同一の厚さを有して、一体成形されている。また、筒状延出部30の各板状延出部34の先端部位には、後方に向かって、筒状延出部30の内側に傾斜して突出する導風板側板状傾斜突部62が、各板状延出部34と略同一の厚さを有して、一体成形されている。

【0057】

そして、導風板14に設けられた筒状延出部30の各板状延出部34が、第一の板状リブ23の第一対向面26と第二の板状リブ25の第二対向面28との間に圧入せしめられている。また、そのような圧入状態下で、各板状延出部34の先端部位に設けられた導風板側板状傾斜突部62が、その先端部位において、第一対向面26に摺動可能に圧接せしめられている。一方、シュラウド側板状傾斜突部60は、その先端部において、各板状延出部34の外側側面に対して摺動可能に圧接せしめられている。

【0058】

かくして、シュラウド12と導風板14とが相互に連結されていると共に、シュラウド12の前端部の外側に、第一の板状リブ23と、筒状延出部30と、この筒状延出部30の各板状延出部34の先端部位に設けられた導風板側板状傾斜突部62とからなる壁部にて囲まれた閉鎖空間40が、導風板14とシュラウド12との間に形成された間隙16のみに連通して、形成されている。そして、それにより、シュラウド12と導風板14との間に、シール部18が形成され、以て、導風板14にてラジエタ10に向かって導かれた風が、間隙16内に入り込んでも、かかる間隙16を通じての外部への風抜けが防止されて、導風板14とシュラウド12との間のシール性が、確保され得るようになっている。

【0059】

また、本実施形態では、導風板14とシュラウド12とが前後方向に相対変位せしめられたときに、各板状延出部34の先端部位に設けられた導風板側板状傾斜突部62が、第一対向面26に対して、シュラウド側板状傾斜突部60が、各板状延出部34の外側側面に対して、それぞれ摺動することで、導風板14とシュラウド12との前後方向への相対変位に起因した間隙16のシール性の低下が有利に防止され得るようになっている。更に、導風板14とシュラウド12とが左右方向や上下方向に相対変位せしめられたときに、例えば、第一及び第二の板状リブ23,25の撓み変形や、板状延出部34の撓み変形等にて、それらの相対変位が吸収されること等により、導風板14とシュラウド12の左右方向や上下方向の相対変位に起因した間隙16のシール性の低下が有利に防止され得るようになっている。

【0060】

従って、このような構造とされた本実施形態にあっても、前記第一及び第二の実施形態と同様な作用・効果が有効に享受され得ることとなる。

【0061】

そして、本実施形態では、シュラウド側板状傾斜突部60が、各第二の板状リブ25と略同一の厚さを有すると共に、導風板側板状傾斜突部62が、各板状延出部34と略同一の厚さを有している。そのため、前記第一及び第二の実施形態とは異なって、シュラウド側板状傾斜突部60と導風板側板状傾斜突部62が容易には弾性変形しないようになっている。しかしながら、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との間に圧入される際に、第一の板状リブ23と導風板側板状傾斜突部62との間に生ずる摩擦抵抗力や、板状延出部34とシュラウド側板状傾斜突部60との間に生ずる摩擦抵抗力が、シュラウド側及び導風板側板状傾斜突部60,62に対して、それらの延出方向に平行な方向において作用せしめられるようになる。

【0062】

従って、例えば、容易に弾性変形しないシュラウド側板状傾斜突部60や導風板側板状傾斜突部62が、各第二の板状リブ25や各板状延出部34から直角方向に突出するように一体形成されている場合とは異なって、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との間に圧入される際に、シュラウド側板状傾斜突部60や導風板側板状傾斜突部62が、各板状延出部34や各第一の板状リブ23との間に生ずる摩擦抵抗力により、破損したり、変形したりすることが、未然に防止され得る。これによっても、間隙16のシール性が安定的に確保され得ることとなる。

【0063】

ところで、図7に示された前記第三の実施形態では、筒状延出部30の各板状延出部34の先端部位に、導風板側板状傾斜突部62が一体成形されると共に、各第二の板状リブ25の先端部位に、シュラウド側板状傾斜突部60が一体成形されていたが、図8に示されるように、シュラウド側板状傾斜突部60を省略することも出来る。この場合には、第一及び第二の板状リブ23,25間への各板状延出部34の圧入状態下で、各第一の板状リブ23の第一対向面26に対して、導風板側板状傾斜突部62の先端部位が摺動可能に圧接せしめられる一方、各第二の板状リブ25の第二対向面28に対して、各板状延出部34が、その外側側面において、摺動可能に圧接せしめられることとなる。

【0064】

このような構造を採用する場合にあっても、導風板14とシュラウド12との間に形成された間隙16のみに連通する閉鎖空間40を形成するシール部18が設けられる。それ故、前記第三の実施形態において奏される作用・効果と同様な作用・効果が、有効に享受され得る。

【0065】

また、シュラウド側板状傾斜突部60や導風板側板状傾斜突部62の両方が設けられる場合にあっても、各第二の板状リブ25や各板状延出部34のそれぞれの先端部位からの各板状傾斜突部60,62の傾斜、突出方向は、前記第三の実施形態に示されるものに、何等限定されるものではない。例えば、図9に示されるように、各第二の板状リブ25の先端部位に、シュラウド側板状傾斜突部60を、後方に向かって、第二の筒状リブ24の内側に傾斜して突出するように設ける一方、筒状延出部30の各板状延出部34の先端部位に、導風板側板状傾斜突部62を、前方に向かって、筒状延出部30の内側に傾斜して突出するように形成することも出来る。

【0066】

このような本実施形態にあっても、前記第三の実施形態と同様な作用・効果が、有効に享受され得る。また、本実施形態では、特に、シュラウド側及び導風板側板状傾斜突部60,62の傾斜方向からして、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との間に、よりスムーズに圧入され得る。

【0067】

また、図10に示されるように、各第一の板状リブ23の先端部位に、シュラウド側板状傾斜突部60を、前方に向かって、第二の筒状リブ24の外側に傾斜して突出するように設ける一方、筒状延出部30の各板状延出部34の先端部位に、導風板側板状傾斜突部62を、後方に向かって、筒状延出部30の外側に傾斜して突出するように形成しても良い。この場合には、シュラウド側板状傾斜突部60の先端部位が、筒状延出部30の各板状延出部34の内側側面に対して摺動可能に圧接され、また、導風板側板状傾斜突部62の先端部位が、第二の板状リブ25の第二対向面28に対して摺動可能に圧接されるようにして、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との対向面間に圧入せしめられることとなる。

【0068】

かくの如き構造とされた本実施形態にあっても、前記第三及び第四の実施形態と同様な作用・効果が、有効に享受され得る。

【0069】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0070】

例えば、第一の板状リブ23,44と第二の板状リブ25,48との対向面間距離や、それらの対向面間に圧入される板状延出部34,54の圧入量等は、適宜に変更され得るところである。

【0071】

また、第一及び第二の板状リブ23,44,25,48を、導風板14に設ける一方、板状延出部34,54をシュラウド12に設けるようにしても、何等差し支えない。

【0072】

さらに、板状傾斜突部は、弾性変形可能であることが望ましいが、それは必須の事項ではない。

【0073】

また、第一の車両用部品と第二の車両用部品は、例示の樹脂製のものに何等限定されるものではなく、如何なる材質のものであっても良いのであり、例えば、金属製であっても何等差し支えない。

【0074】

さらに、前記実施形態では、導風板14とシュラウド12とにて、エンジンルーム内に流入する風が自動車の後方側に導かれるようになっていたが、例えば、シュラウド12に代えて、ラジエタ10を支持するラジエタサポートが、導風板14と共に、エンジンルーム内に流入する風を自動車の後方側に導くように構成されていても良い。この場合には、導風板14とラジエタサポートとの間に間隙16が形成されて、それら導風板14とラジエタサポートとの間に、かかる間隙16をシールするシール部18が形成されることとなる。

【0075】

加えて、本発明は、導風板とシュラウドとの間のシール構造以外に、例えば、フェンダーライナーとフェンダーとの間のシール構造等、互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造の何れに対しても、有利に適用されるものであることは、勿論である。

【0076】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0077】

10 ラジエタ 12 シュラウド

14 導風板 16 間隙

18 シール部 22 第一筒状リブ

23,44 第一の板状リブ 24 第二筒状リブ

25,48 第二の板状リブ 26,50 第一対向面

28,52 第二対向面 30 筒状延出部

34,54 板状延出部 36 内側傾斜突部

38 外側傾斜突部 40 閉鎖空間

56 第一の板状傾斜突部 58 第二の板状傾斜突部

60 シュラウド側板状傾斜突部 62 導風板側板状傾斜突部

【技術分野】

【0001】

本発明は、車両用部品間のシール構造に係り、特に、車両用部品間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造の改良に関する。

【背景技術】

【0002】

一般に、自動車等の車両に対して、互いに異なる別個の車両用部品同士を近接して組み付ける際には、それらの車両用部品同士が、車両の走行中の入力振動等により接触して、異音を発生したり、或いは各車両用部品が損傷したり、変形したりするのを防止するために、互いに近接する車両用部品同士の間に、所定の間隙、所謂設計隙が形成される(例えば、下記特許文献1参照)。しかしながら、車両用部品の種類によっては、近接する別の車両部品との間に、そのような設計隙としての間隙が設けられていると、種々の不具合が生ずる場合がある。

【0003】

例えば、図11に示されるように、自動車のエンジンルーム内のラジエタ100の周囲と前方には、ラジエタ100を保護するシュラウド102と、フロントグリルからエンジンルーム内に流入する風(空気)をラジエタ100に導くための導風板104とが、互いに近接位置するように組み付けられている。しかしながら、それらシュラウド102と導風板104との間に、設計隙としての間隙106が設けられていると、導風板104によって導かれた風が、図11に矢印で示されるように、かかる間隙106を通じて外部に逃げてしまい、その分だけ、ラジエタ100の冷却効率が低下してしまうことが避けられなかった。また、そのような間隙106を通じての風抜けによって、空力性能が低下するといった問題も生じていた。

【0004】

そこで、従来では、多くの場合、図12に示されるように、各種のクッション材等からなるシール部材108が、シュラウド102と導風板104との間の間隙106内に、かかる間隙106を埋めるようにして、取り付けられていた。ところが、そのようなシール部材108は、通常、間隙106を隔てて互いに対向位置するシュラウド102と導風板104の各対向部位110,112に対して、両面テープ等にて接着したり、リベット止めしたりして、接合、固定されている。そのため、かかるシール部材108を固定するには、シュラウド102と導風板104を自動車に組み付ける作業を行った後、かかる作業とは別個の作業を更に行わなければならなかった。

【0005】

また、例えば、間隙106が比較的に複雑な形状とされている場合等においては、シール部材108の固定作業が、より面倒なものとなるばかりでなく、シュラウド102と導風板104の各対向部位110,112に対するシール部材108の接合力にバラツキが生じて、安定したシール性を確保することが困難となる可能性があった。しかも、図12に二点鎖線で示されるように、自動車の走行時の入力振動等により、シュラウド102や導風板104とが互いに離間する方向に相対変位したときには、シール部材108が、シュラウド102と導風板104のうちの何れか一方から剥がれて(図12には、導風板104から剥がれた状態を示している)、それらシュラウド102や導風板104とシール部材108との間にスキができてしまい、それによって、シール性が損なわれる事態が生ずる恐れさえもあったのである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−55522号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、互いに異なる別個の車両用部品同士の間に形成される間隙を通じての風抜けを、面倒な作業を要することなく、より確実に且つ安定的に防止出来、以て、それら車両用部品同士の間の安定したシール性を容易に且つ十分に確保し得る車両用部品間のシール構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、上記した課題、又は本明細書全体の記載や図面から把握される課題を解決するために、以下に列挙する各種の態様において、好適に実施され得るものである。また、以下に記載の各態様は、任意の組み合わせにおいても、採用可能である。そして、本発明の態様乃至は技術的特徴は、以下に記載のものに何等限定されることなく、明細書全体の記載並びに図面に開示の発明思想に基づいて、認識され得るものであることが、理解されるべきである。

【0009】

(1)互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造であって、前記第一の車両用部品に対して、互いに対向する第一の板状リブと第二の板状リブとを一体成形により形成する一方、前記第二の車両用部品から延び出して、その先端部位において、該第一の板状リブと該第二の板状リブの互いの対向面間に突入する板状延出部を、該第二の車両用部品に対して一体成形により形成し、更に、該対向面間への該板状延出部の突入状態下で、該板状延出部の先端部位から該第一の板状リブと該第二の板状リブのうちの少なくとも何れか一方の側に向かって傾斜して突出する板状傾斜突部を、該板状延出部に対して一体成形により形成し、そして、該板状延出部の前記板状傾斜突部の先端部位が、前記第一の板状リブと前記第二の板状リブの互いの対向面のうちの少なくとも何れか一方に対して摺動可能な状態で圧接するように、該板状延出部を該第一の板状リブと該第二の板状リブの互いの対向面間に圧入して、前記第一の車両用部品と前記第二の車両用部品とを相互に連結すると共に、該第一及び第二の板状リブと該板状延出部とを含む壁部にて囲まれた、前記間隙のみに連通する閉鎖空間を形成することにより、該間隙を通じての風抜けを防止するようにしたことを特徴とする車両用部品間のシール構造。

【0010】

(2)互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造であって、前記第一の車両用部品に対して、互いに対向する第一の板状リブと第二の板状リブとを備えた連結部を一体成形により形成する一方、前記第二の車両用部品から延び出して、その先端部位において、該連結部の該第一の板状リブと該第二の板状リブとの対向面間に突入する板状延出部を、該第二の車両用部品に対して一体成形により形成し、更に、該第一の板状リブと該第二の板状リブの互いの対向面間への該板状延出部の突入状態下で、該板状延出部から該第一の板状リブと該第二の板状リブのうちの少なくとも何れか一方の側に向かって傾斜して突出する板状傾斜突部を、該板状延出部の先端側部位に一体成形により形成すると共に、該連結部と該板状延出部のうちの少なくとも何れか一方に、前記間隙を覆うカバー部を設け、そして、該カバー部にて前記間隙を覆う一方、該板状延出部の前記板状傾斜突部の先端部位が、前記連結部の前記第一の板状リブと前記第二の板状リブの互いの対向面のうちの少なくとも何れか一方に対して摺動可能な状態で圧接するように、該板状延出部をそれら第一の板状リブと第二の板状リブの互いの対向面間に圧入して、前記第一の車両用部品と前記第二の車両用部品とを相互に連結すると共に、該連結部と該板状延出部とにて囲まれた、前記間隙のみに連通する閉鎖空間を形成することにより、該間隙を通じての風抜けを防止するようにしたことを特徴とする車両用部品間のシール構造。

【0011】

(3)前記板状傾斜突部が弾性変形可能とされ、該板状傾斜突部の弾性変形に基づいて、前記板状延出部の先端部位に対する該板状傾斜突部の傾斜角度が可変とされている上記態様(1)又は(2)に記載の車両用部品間のシール構造。

【0012】

(4)前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入状態下で、該板状延出部の先端部位から、該対向面間への該板状延出部の突入方向とは反対方向に向かって、該第一の板状リブと該第二の板状リブの両方の側に、それぞれ傾斜して突出する第一の板状傾斜突部と第二の板状傾斜突部とが、該板状延出部に対して一体成形により形成されて、それら第一の板状傾斜突部と第二の板状傾斜突部とにて、前記板状傾斜突部が構成されている上記態様(3)に記載の車両用部品間のシール構造。

【0013】

(5)前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入前の状態下において、前記第一の板状傾斜突部の先端部位から前記第二の板状傾斜突部の先端部位までの距離が、該第一の板状リブと該第二の板状リブの互いの対向面間の距離よりも大きく設定されており、該第一の板状リブと該第二の板状リブの互いの対向面間への該板状延出部の突入によって、該第一の板状傾斜突部と該第二の板状傾斜突部とが、該対向面間において、該板状延出部の先端部位から、該対向面間への該板状延出部の突入方向とは反対方向に向かって、該第一の板状リブと該第二の板状リブの両方の側に、それぞれ傾斜するように弾性変形せしめられて、配置されている上記態様(4)に記載の車両用部品間のシール構造。

【0014】

(6)前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入方向が、前記第一の車両用部品と前記第二の車両用部品のうちの少なくとも何れか一方の車両への組付方向と平行な方向とされている上記態様(1)乃至(5)のうちの何れか一つに記載の車両用部品間のシール構造。

【発明の効果】

【0015】

すなわち、本発明に従う車両用部品間のシール構造によれば、第一の車両用部品や第二の車両用部品を車両に組み付ける際に、単に、第二の車両用部品に一体成形された板状延出部を、第一の車両用部品に一体成形された第一及び第二のリブのそれぞれの対向面間に圧入するだけで、第一及び第二の車両用部品間の間隙を、その形状が複雑であるか否かに拘わらず、各車両用部品の車両への組付と同時の効率的な作業により、より容易に且つ確実にシールすることが出来る。

【0016】

また、本発明に係るシール構造では、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、かかる板状延出部に一体成形された板状傾斜突部が、第一及び第二のリブの互いの対向面のうちの何れか一方に対して摺動可能に圧接されている。それ故、例えば、車両の走行中の入力振動等に起因して、第一の車両用部品と第二の車両用部品との間で惹起される相対変位の主たる変位方向において、板状傾斜突部が、第一のリブや第二のリブの対向面に対して摺動せしめられるように、板状延出部が各リブの対向面間に圧入されるように構成すれば、第一の車両用部品と第二の車両用部品との相対変位が惹起されたときに、板状傾斜突部が第一のリブや第二のリブの対向面に対して摺動する。それによって、それらの車両用部品間の間隙のシール性が損なわれるようなことが、効果的に防止乃至は抑制され得る。

【0017】

さらに、かかるシール構造においては、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、板状傾斜突部の先端部位が、それら第一及び第二のリブの互いの対向面のうちの何れか一方に対して摺動可能に圧接されている。それ故、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、例えば、板状延出部の厚さ方向両側の板面の全体が、各リブの対向面に対して摺動可能に圧接される場合等に比して、各リブの対向面間への板状延出部の圧入を、より小さな力でスムーズに行うことが出来、それによって、第一及び第二の車両用部品間の間隙のシール作業を、より容易と為すことが出来る。

【0018】

従って、かくの如き本発明に従う車両用部品間のシール構造によれば、第一の車両用部品と第二の車両用部品間に形成される間隙を通じての風抜けを、面倒な作業を要することなく、より確実に且つ安定的に防止出来、以て、それら車両用部品同士の間において、安定したシール性を、より容易に且つ十分に確保することが出来る。そして、その結果として、第一の車両用部品と第二の車両用部品とを、それらの間に十分な設計隙を形成しつつ、車両に組み付けた状態において、かかる設計隙を通じての風抜けによる様々な不具合の発生を、極めて簡単に且つ効果的に防止することが出来るのである。

【0019】

また、本発明に従う車両用部品間のシール構造にあっては、第一及び第二のリブの互いの対向面間への板状延出部の圧入状態下で、第一のリブの対向面や第二のリブの対向面に圧接される部位たる板状傾斜突部が、板状延出部の先端部位から傾斜して突出せしめられている。それ故、例えば、第一のリブの対向面や第二のリブの対向面に圧接される部位が、板状延出部の先端部位から、板状延出部に対して直角に突出する部位にて構成される場合とは異なって、例えば、板状延出部が弾性変形不能であっても、第一及び第二のリブの互いの対向面間への板状延出部の圧入時に、第一のリブの対向面や第二のリブの対向面に圧接する板状傾斜突部が、それらのリブの対向面に対する摺動抵抗により、基端部に大きな負担が掛かって、破損したり、変形したりするようなことが可及的に防止され得る。これによっても、車両用部品同士の間において、十分なシール性が、より安定的に確保され得る。

【図面の簡単な説明】

【0020】

【図1】本発明に従うシール構造の一実施形態を示す説明図であって、シュラウドと導風板との間に形成される間隙をシールして、それらシュラウドと導風板とを自動車に組み付けた状態を示している。

【図2】図1に示されたシール構造を実現する際に実施される工程の一例を示す説明図である。

【図3】図1の部分拡大説明図である。

【図4】本発明に従うシール構造の別の実施形態を示す、図1の要部に対応する図である。

【図5】本発明に従うシール構造を実現するために、導風板に設けられる板状延出部の図1に示されるものとは別の例を示す説明図である。

【図6】本発明に従うシール構造の更に別の実施形態を示す、図1の要部に対応する図である。

【図7】本発明に従うシール構造の他の実施形態を示す、図1の要部に対応する図である。

【図8】本発明に従うシール構造の更に他の実施形態を示す、図1の要部に対応する図である。

【図9】本発明に従うシール構造の別の実施形態を示す、図1の要部に対応する図である。

【図10】本発明に従うシール構造の更に別の実施形態を示す、図1の要部に対応する図である。

【図11】従来のシュラウドと導風板の自動車への組付状態を示す説明図であって、シュラウドと導風板との間に形成される間隙をシールすることなく、それらシュラウドと導風板とを自動車に組み付けた状態を示している。

【図12】従来のシール構造により、シュラウドと導風板との間に形成される間隙をシールして、それらシュラウドと導風板とを自動車に組み付けた状態を示している。

【発明を実施するための形態】

【0021】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0022】

先ず、図1には、本発明に従う車両用部品間のシール構造の一実施形態が、示されている。かかる図1において、10は、自動車のエンジンルーム内に設置されるラジエタであって、このラジエタ10の周囲には、樹脂製の矩形枠体からなる、第一の車両用部品としてのシュラウド12が、図示しないラジエタサポートに固定されている。かかるシュラウド12は、その幅(図1の上下方向の寸法)及び高さ(図1の紙面に垂直な方向の寸法)が、ラジエタ10の幅及び高さよりも所定寸法大なる大きさを有し、ラジエタ10の周りを取り囲んだ状態で、自動車の前後方向に延びるように配置されている。

【0023】

また、ラジエタ10よりも自動車の前方側(図1の左側)には、第二の車両用部品としての導風板14が、図示しないバンパリーンホースメント等に固定されて、自動車の前後方向に延びるように配置されている。この導風板14は、弾性変形可能な樹脂製の矩形枠体からなっており、その幅(図1の上下方向の寸法)及び高さ(図1の紙面に垂直な方向の寸法)が、シュラウド12の幅及び高さと、それぞれ同一寸法とされている。そして、かかる導風板14は、自動車の前方から後方に向かって、エンジンルーム内に挿入されて、バンパリーンホースメントに固定されている(図2参照)。なお、以下からは、便宜上、自動車の前後方向(図1の左右方向)を、単に、前後方向と言う。

【0024】

上記のようにしてエンジンルーム内に固定されたシュラウド12と導風板14は、前者の前端部と後者の後端部とが、前後方向において互いに近接して、配置されている。そして、そのようなシュラウド12の前端部と導風板14の後端部との間に、設計隙としての間隙16が形成されている。

【0025】

かくして、フロントグリル(図示せず)からエンジンルーム内に流入する風が、導風板14によって、ラジエタ10の前面まで導かれ、そして、このラジエタ10の前面まで導かれた風が、シュラウド12にて、後方側に向かって更に導かれるようになっている。また、自動車の走行時の入力振動等によるシュラウド12と導風板14との相対変位が、それらシュラウド12と導風板14との間に形成された間隙16にて吸収されて、シュラウド12の前端部と導風板14の後端部との接触防止が図られている。かかる間隙16は、矩形枠状の導風板14の内側に向かって、かかる導風板14内での風の流通方向と直角な方向において開口している。そして、ここでは、そのような間隙16が、シュラウド12の前端部と導風板14の後端部との間に形成された、従来には見られない特別な構造を有するシール部18によって、シールされるようになっているのである。

【0026】

より詳細には、シュラウド12の前端部には、その前端縁よりも所定寸法だけ後方側に偏寄した部位に、外方に向かって所定高さで突出し且つ周方向に連続して延びる外フランジ部20が、一体成形により形成されている。そして、このシュラウド12の前端部における外フランジ部20の形成部位よりも前側の部位が、矩形の筒状形態を有する第一筒状リブ22とされている。

【0027】

また、外フランジ部20の突出先端部には、第二筒状リブ24が、一体成形により突設されている。この第二筒状リブ24は、外フランジ部20の突出先端部において前方に向かって突出し、且つかかる突出先端部の周方向に連続して延びる矩形の筒状形態を有している。かかる第二筒状リブ24は、外フランジ部20からの突出高さが、第一筒状リブ22の高さと略同一の寸法とされている。

【0028】

換言すれば、シュラウド12の前端部には、第一筒状リブ22と第二筒状リブ24とが、同軸的に配置されている。第一筒状リブ22は、矩形平板状の第一の板状リブ23の4個のもの(図1には3個のみを示す)が、前後方向に延びる矩形の筒体形状を呈するように、一体的に組み合わされてなっている。そして、かかる第一筒状リブ22の先端にて、間隙16の後側周縁部が構成されている。一方、第二筒状リブ24は、第一の板状リブ23と前後方向長さが略同じで且つ第一の板状リブ23よりも幅が大きな矩形平板状の第二の板状リブ25の4個のもの(図1には3個のみを示す)が、前後方向に延びる矩形の筒体形状を呈するように、一体的に組み合わされてなっている。

【0029】

かくして、シュラウド12の前端部に、第一筒状リブ22と第二筒状リブ24とが、後者を外側に位置させた状態で、同軸上で平行に延びるように、且つ前後方向に対して直角な方向において互いに一定の距離を隔てて対向配置されている。これにより、第一筒状リブ22の各第一の板状リブ23の外側側面が、それぞれ、第二筒状リブ24の各第二の板状リブ25の内側側面と各々対向する第一対向面26とされている一方、各第二の板状リブ25の内側側面が、それぞれ、各第一の板状リブ23の外側側面と各々対向する第二対向面28とされている。更に、それら各第一の板状リブ23の第一対向面26と各第二の板状リブ25の第二対向面28との間に、前方に向かって開口して、周方向に延びる環状空間29が、シュラウド12の前端部を外側から取り囲むように形成されている。

【0030】

そして、そのような第一筒状リブ22と第二筒状リブ24とが、それぞれの後端部同士において(各第一の板状リブ23の後端部と各第二の板状リブ25の後端部同士において)、シュラウド12に一体成形された外フランジ部20を介して一体的に連結されている。以て、第一筒状リブ22と第二筒状リブ24とが、シュラウド12の前端部に対して一体成形されているのである。

【0031】

一方、導風板14の後端部には、筒状延出部30が、一体成形により形成されている。この筒状延出部30は、矩形の筒体形状を呈する導風板14の後端縁から外方に向かって所定長さで延び出し(所定高さで突出し)、且つ周方向に連続して延びるフランジ状延出部32と、このフランジ状延出部32の延出先端側の4個の辺縁部のそれぞれから、後方に向かって所定長さで延び出す(所定高さで突出する)板状延出部34の4個のもの(図1には3個のもののみを示す)とを一体的に有し、全体として、矩形の筒状形態を呈している。

【0032】

かかる筒状延出部30においては、フランジ状延出部32の導風板14からの延出長さ(突出高さ)が、前記外フランジ部20のシュラウド12からの突出高さよりも所定寸法小さくされており、また、各板状延出部34のフランジ状延出部32からの延出長さ(突出高さ)が、前記間隙16の幅よりも大きく、且つ間隙16の幅と第一筒状リブ22(第一の板状リブ23)や第二筒状リブ24(第二の板状リブ25)の高さとの合計寸法よりも所定寸法だけ小さくされている。更に、各板状延出部34の厚さが、第一筒状リブ22の第一対向面26と第二筒状リブ24の第二対向面28との間の距離よりも十分に小さくされている。このような筒状延出部30の各板状延出部34が、間隙16を覆い、且つ間隙16を越えて、シュラウド12の前端部側に延び出している。そして、かかる筒状延出部34の先端側部分が、シュラウド12の前端部における第一筒状リブ22と第二筒状リブ24との間に形成された前記環状空間29内に、それの前側開口部を通じて突入せしめられている。このことから明らかなように、本実施形態では、各板状延出部34の基部側部分とフランジ状延出部32とにて、カバー部が構成されている。

【0033】

また、かかる環状空間29内に突入した各板状延出部34の先端部位には、第一の板状傾斜突部としての内側板状傾斜突部36と、第二の板状傾斜突部としての外側板状傾斜突部38とが、それぞれ一体成形されている。

【0034】

内側板状傾斜突部36は、各板状延出部34の先端部位から、各板状延出部34の環状空間29内への突入方向とは反対の前側方向に向かって、筒状延出部30の内側に傾斜して、突出する傾斜板形態を呈し、各板状延出部34と略同一長さを有している。一方、外側板状傾斜突部38は、各板状延出部34の先端部位から、各板状延出部34の環状空間29内への突入方向とは反対の前側方向に向かって、筒状延出部30の外側に傾斜して、突出する傾斜板形態を呈し、各板状延出部34と略同一長さを有している。また、それら内側及び外側板状傾斜突部36,38は、何れも、各板状延出部34よりも十分に薄肉とされており、それによって、容易に弾性変形可能とされている。そして、そのような内側及び外側板状傾斜突部36,38にあっては、その弾性変形に基づいて、各板状延出部34の先端部位に対する傾斜角度(内側板状傾斜突部36と各板状延出部34とのなす角、及び外側板状傾斜突部38と各板状延出部34とのなす角):α,βが、容易に変化し得るようになっている。

【0035】

なお、本実施形態では、図2に示されるように、筒状延出部30の各板状延出部34の先端側部分が第一筒状リブ22と第二筒状リブ24との間の環状空間29内に突入せしめられる前において、内側板状傾斜突部36と外側板状傾斜突部38とが、各板状延出部34の先端部位から、その内側と外側とに向かって、各板状延出部34に対して略直角の角度で突出している。また、それら内側板状傾斜突部36の先端から外側板状傾斜突部38の先端までの距離:Lが、第一筒状リブ22(第一の板状リブ23)の第一対向面26から第二筒状リブ24(第二の板状リブ25)の第二対向面28との間の距離:Mよりも所定寸法大きく設定されている。このため、図2に二点鎖線で示されるように、内側板状傾斜突部36と外側板状傾斜突部38とを一体的に有する各板状延出部34が、第一筒状リブ22と第二筒状リブ24との間の環状空間29内に突入せしめられる際に、内側板状傾斜突部36と外側板状傾斜突部38とが、各板状延出部34の環状空間29内への突入方向とは反対方向に向かって傾斜するように弾性変形せしめられるようになっている。

【0036】

かくして、本実施形態では、図1に示されるように、各板状延出部34が、第一筒状リブ22と第二筒状リブ24との間の環状空間29内に圧入されており、また、そのような圧入状態下で、内側板状傾斜突部36の先端部位が、第一筒状リブ22における各第一の板状リブ23の第一対向面26に対して摺動可能に圧接されている一方、外側板状傾斜突部38の先端部位が、第二筒状リブ24における各第二の板状リブ25の第二対向面28に対して摺動可能に圧接されている。これにより、シュラウド12と導風板14とが相互に連結されている。また、それと共に、環状空間29の前方側への開口部が、内側及び外側板状傾斜突部36,38にて閉塞されている。そうして、シュラウド12の前端部の外側に、筒状延出部30のフランジ状延出部32と各板状延出部34と各内側板状傾斜突部36と各第一の板状リブ23の先端部からなる壁部にて囲まれた閉鎖空間40が、導風板14とシュラウド12との間に形成された間隙16のみに連通して、形成されている。なお、これらのことから明らかなように、ここでは、第一筒状リブ22と第二筒状リブ24と外フランジ部20とにて、連結部が構成されている。

【0037】

このように、本実施形態においては、シュラウド12と導風板14との間に、シール部18が、第一及び第二の筒状リブ22,24と筒状延出部30とにて形成されており、以て、導風板14にてラジエタ10に向かって導かれた風が、間隙16内に入り込んでも、かかる間隙16を通じての外部への風抜けが防止されて、導風板14とシュラウド12との間のシール性が、確保され得るようになっている。

【0038】

そして、かかるシール部18が設けられた本実施形態では、筒状延出部30の各板状延出部34に一体形成された内側及び外側板状傾斜突部36,38の先端部位が、第一の筒状リブ22の第一対向面26と第二の筒状リブ24の第二対向面28とにそれぞれ圧接された状態で摺動可能とされている。それ故、例えば、自動車の走行時の入力振動により、導風板14とシュラウド12とが前後方向に相対変位して、図3に二点鎖線で示されるように、導風板14とシュラウド12とが前後方向に互いに離間せしめられたときには、内側及び外側板状傾斜突部36,38の先端部位が、第一の筒状リブ22の第一対向面26と第二の筒状リブ24の第二対向面28とに対して圧接状態で摺動せしめられる。そのため、そのような導風板14とシュラウド12との前後方向での相対変位によって、間隙16のシール性が損なわれるようなことが防止されるようになっている。

【0039】

また、自動車の走行時の入力振動により、導風板14とシュラウド12とが、左右方向(車幅方向)や上下方向に相対変位したときには内側板状傾斜突部36と外側板状傾斜突部38とが弾性変形せしめられる。

【0040】

具体的には、例えば、図3に一点鎖線で示されるように、シュラウド12が、導風板14に対して左方向(図3中、下方)に相対変位したときには、シュラウド12の右側(図3中、上側)に位置する第二の板状リブ25が、導風板14の右側(図3中、上側)に位置する板状延出部34に接近し、それにより、かかる板状延出部34に一体形成された外側板状傾斜突部38が、板状延出部34に対する傾斜角度:βを小さくするように弾性変形せしめられる。その一方で、シュラウド12の右側に位置する第一の板状リブ23が、導風板14の右側に位置する板状延出部34から離間し、それにより、かかる板状延出部34に一体形成された内側板状傾斜突部36が、板状延出部34に対する傾斜角度:αを大きくするように弾性変形せしめられる。そのため、シュラウド12が、導風板14に対して左方向に相対変位しても、内側板状傾斜突部36の第一の板状リブ23に対する圧接状態と、外側板状傾斜突部38の第二の板状リブ25に対する圧接状態とが、何れも十分に維持され得る。以て、そのような相対変位によって、間隙16のシール性が損なわれることがない。

【0041】

それと同様に、導風板14とシュラウド12とが、右方向や上下方向に相対変位したときにも、板状延出部34に対する内側板状傾斜突部36及び外側板状傾斜突部38の傾斜角度:α,βの大きさが変化するように、内側板状傾斜突部36と外側板状傾斜突部38とが弾性変形せしめられて、それら内側及び外側板状傾斜突部36,38の第一及び第二の板状リブ23,25に対する圧接状態が維持される。そうして、導風板14とシュラウド12の右方向や上下方向への相対変位により、間隙16のシール性が損なわれるようなことが、有利に防止され得るようになっている。

【0042】

従って、かくの如き本実施形態のシール構造によれば、導風板14とシュラウド12との間に形成される間隙16において、設計隙としての機能を十分に発揮させつつ、それら導風板14とシュラウド12との間のシール性が安定的に確保され得る。そして、その結果として、導風板14とシュラウド12との接触に起因した数々の問題が生ぜしめられることなく、ラジエタ10に向かって導風板14内を導かれる風量が効果的に増大され、以て、ラジエタ10の冷却効率が、極めて有利に高められ得るのである。

【0043】

また、本実施形態では、シール部18を構成する筒状延出部30や、第一及び第二筒状リブ22,24、外フランジ部20が、導風板14やシュラウド12に対して、それぞれ一体成形されており、そして、筒状延出部30の各板状延出部34を第一及び第二筒状リブ22,24のそれぞれの第一及び第二対向面26,28間に圧入するだけの簡単な作業により、シール部18が形成されるようになっている。しかも、かかる各板状延出部34の圧入方向が、導風板14の自動車への組付方向と同一の方向とされている。それ故、シュラウド12と導風板14とを自動車に組み付けると同時に、簡単な圧入作業を行うだけで、間隙16をシールすることが出来る。従って、シュラウド12と導風板14の自動車への組付作業とは別に、それらの間に形成される間隙16をシールするための特別な作業を行う必要が有利に解消されて、かかるシール作業の簡略化や効率化が効果的に達成され得る。

【0044】

さらに、本実施形態においては、各第一及び第二筒状リブ22,24の第一及び第二対向面26,28間への各板状延出部34の圧入によって、各板状延出部34に一体形成された外側及び内側板状傾斜突部36,38の先端部位のみが、第一及び第二対向面26,28に対して摺動可能に圧接されている。そのため、例えば、各板状延出部34の板面の全面が、第一及び第二対向面26,28に対して摺動可能に圧接される場合に比して、第一及び第二対向面26,28間への各板状延出部34の圧入時に生ずる摺動抵抗が有利に小さくされ得る。これによっても、間隙16のシール作業の簡略化や効率化が、有利に実現され得ることとなる。

【0045】

また、本実施形態では、各第一及び第二の板状リブ23,25の第一及び第二対向面26,28間への各板状延出部34の圧入前の状態で、内側板状傾斜突部36の先端から外側板状傾斜突部38の先端までの距離:Lが、第一及び第二対向面26,28間の距離:Mよりも所定寸法大きく設定されており、第一及び第二対向面26,28間への板状延出部34の圧入により、内側及び外側板状傾斜突部36,38が傾斜するように弾性変形せしめられて、第一及び第二対向面26,28に圧接されるようになっている。それによって、第一及び第二対向面26,28間への板状延出部34の圧入状態下で、内側及び外側板状傾斜突部36,38が、第一及び第二対向面26,28に対して、十分な圧接量をもって、確実に圧接せしめられ得るようになる。そして、その結果、間隙16のシール性が、より十分に且つ安定的に確保され得る。

【0046】

加えて、本実施形態では、間隙16の形状とは無関係に、筒状延出部30の各板状延出部34を第一及び第二筒状リブ22,24のそれぞれの第一及び第二対向面26,28間に圧入することによって、間隙16がシールされるようになっている。それ故、間隙16の形状が複雑であっても、それに起因して、シール性が低下したり不安定なものとなることが、有利に皆無ならしめられ得る。

【0047】

ところで、前記第一の実施形態では、筒状延出部30の各板状延出部34の先端部位に対して、内側板状傾斜突部36と外側板状傾斜突部38とが一体成形されていたが、それら内側及び外側板状傾斜突部36,38のうちの何れか一方のみを、各板状延出部34の先端部位に一体成形しても良い。例えば、図4に示されるように、各板状延出部34の先端部位に対して、内側板状傾斜突部36のみを一体成形するようにしても、何等差し支えない。この場合には、内側板状傾斜突部36の先端部位が、第一の板状リブ23の第一対向面26に対して摺動可能に圧接されると共に、各板状延出部34の外側側面が、第二の板状リブ25の第二対向面28に対して摺動可能に圧接される。それによって、間隙16がシールされるように構成される。図示されてはいないものの、各板状延出部34の先端部位に対して、外側板状傾斜突部38のみを一体形成することも、勿論可能である。

【0048】

また、前記第一の実施形態では、内側板状傾斜突部36と外側板状傾斜突部38の全体が、各板状延出部34よりも薄肉とされることで、容易に弾性変形可能とされていた。然るに、それら内側及び外側板状傾斜突部36,38の全体を各板状延出部34と同様な厚さとする場合にあっても、例えば、図5に示されるように、内側及び外側板状傾斜突部36,38における板状延出部34側の基端部にノッチ42を形成することにより、かかる基端部のみを薄肉として、内側及び外側板状傾斜突部36,38を容易に弾性変形可能とすることも出来る。

【0049】

次に、図6には、前記第一の実施形態とはシール部18の構造が異なる別の実施形態が示されている。なお、この図6に示される実施形態と後述する図7乃至図10に示される更に別の幾つかの実施形態とに関しては、図1に示された実施形態と同様な構造とされた部材及び部位について、図1と同一の符号を付すことにより、それらの詳細な説明を省略する。

【0050】

すなわち、本実施形態においては、シュラウド12の前端縁部に、第一の板状リブ44が、矩形筒体形状を呈するシュラウド12の外側に向かって突出し且つ周方向に連続して延びる、外フランジ形態を有して、一体成形されている。また、この第一の板状リブ44の先端部に対して、筒状連結部46が、矩形の筒体形態をもって、前方に突出するように一体形成されている。この筒状連結部46は、間隙16の幅よりも大きな突出高さを有し、間隙16を覆い且つ間隙16を越えて前方に延び出している。また、かかる筒状連結部46の先端部には、第二の板状リブ48が、シュラウド12の内側に向かって突出し且つ周方向に連続して延びる、内フランジ形態を有して、一体形成されている。この第二の板状リブ48は、第一の板状リブ44のシュラウド12からの突出高さよりも小さな突出高さを有し、第一の板状リブ44に対して、前後方向において所定距離を隔てて対向配置されている。そして、かかる第二の板状リブ48に対する第一の板状リブ44の対向面が、第一対向面50とされている一方、第一の板状リブ44に対する第二の板状リブ48の対向面が、第二対向面52とされている。これらのことから明らかなように、本実施形態では、第一の板状リブ44と筒状連結部46と第二の板状リブ48とにて、連結部が構成されており、また、そのような連結部の全体にて、カバー部が構成されている。

【0051】

一方、導風板14の後端縁部には、矩形筒体形状を呈する導風板14の外側に向かって突出し且つ周方向に連続して延びる、外フランジ形態を呈する板状延出部54が一体形成されている。この板状延出部54は、シュラウド12に設けられた第一及び第二の板状リブ44,48の高さよりも所定寸法低い高さを有している。また、かかる板状延出部54の先端部位には、第一の板状傾斜突部56と第二の板状傾斜突部58とが、板状延出部54よりも薄い肉厚を有して、容易に弾性変形可能な状態で、それぞれ一体成形されている。

【0052】

そして、導風板14に設けられた板状延出部54が、第一の板状リブ44の第一対向面50と第二の板状リブ48の第二対向面52との間に圧入している。また、そのような圧入状態下で、板状延出部54の先端部位に設けられた第一の板状傾斜突部56が、板状延出部54の先端部位から、第一及び第二の板状リブ44,48間への板状延出部54の突入方向とは反対方向(矩形筒状の導風板14の内側方向)に向かって、第一の板状リブ44の第一対向面50側に傾斜して、突出していると共に、かかる第一の板状傾斜突部56の先端部位が、第一対向面50に摺動可能に圧接せしめられている。一方、第二の板状傾斜突部58は、板状延出部54の先端部位から、第一及び第二の板状リブ44,48間への板状延出部54の突入方向とは反対方向に向かって、第二の板状リブ48の第二対向面52側に傾斜して、突出していると共に、かかる第二の板状傾斜突部58の先端部位が、第二対向面52に摺動可能に圧接せしめられている。

【0053】

かくして、シュラウド12と導風板14とが互いに連結されていると共に、シュラウド12の前端部の外側に、第一の板状リブ44と、板状延出部54と、この板状延出部54の先端部位に設けられた第一の板状傾斜突部56とからなる壁部にて囲まれた閉鎖空間40が、導風板14とシュラウド12との間に形成された間隙16のみに連通して、形成されている。そして、それにより、シュラウド12と導風板14との間に、シール部18が形成され、以て、導風板14にてラジエタ10に向かって導かれた風が、間隙16内に入り込んでも、かかる間隙16を通じての外部への風抜けが防止されて、導風板14とシュラウド12との間のシール性が、確保され得るようになっている。

【0054】

このような構造とされた本実施形態にあっては、第一の板状リブ44と第二の板状リブ48との対向面間への板状延出部54の突入方向が前記第一の実施形態と異なるものの、シール部18が、前記第一の実施形態におけるシール部18と略同様な基本構造を有している。従って、かかる本実施形態においても、前記第一の実施形態と同様な作用・効果が有効に享受され得るのである。

【0055】

次に、図7には、前記第一及び第二の実施形態とはシール部18の構造が更に異なる他の実施形態が示されている。本実施形態においては、前記第一の実施形態と同様に、シュラウド12の前端部に、矩形平板状の第一の板状リブ23の4個のもの(図7には2個のみを示す)からなる第一筒状リブ22と、矩形平板状の第二の板状リブ25の4個のもの(図7には2個のみを示す)からなる第二筒状リブ24とが、同軸的に位置するように一体成形されている。また、導風板14の後端縁部には、筒状延出部30が、一体成形されている。この筒状延出部30は、外フランジ形態を呈するフランジ状延出部32と、かかるフランジ状延出部32から後方に一体的に延び出す、板状矩形平板状の板状延出部34の4個のもの(図7には2個のみを示す)とからなっている。

【0056】

さらに、ここでは、各第二の板状リブ25の先端部位に、前方に向かって、第二の筒状リブ24の内側に傾斜して突出するシュラウド側板状傾斜突部60が、各第二の板状リブ25と略同一の厚さを有して、一体成形されている。また、筒状延出部30の各板状延出部34の先端部位には、後方に向かって、筒状延出部30の内側に傾斜して突出する導風板側板状傾斜突部62が、各板状延出部34と略同一の厚さを有して、一体成形されている。

【0057】

そして、導風板14に設けられた筒状延出部30の各板状延出部34が、第一の板状リブ23の第一対向面26と第二の板状リブ25の第二対向面28との間に圧入せしめられている。また、そのような圧入状態下で、各板状延出部34の先端部位に設けられた導風板側板状傾斜突部62が、その先端部位において、第一対向面26に摺動可能に圧接せしめられている。一方、シュラウド側板状傾斜突部60は、その先端部において、各板状延出部34の外側側面に対して摺動可能に圧接せしめられている。

【0058】

かくして、シュラウド12と導風板14とが相互に連結されていると共に、シュラウド12の前端部の外側に、第一の板状リブ23と、筒状延出部30と、この筒状延出部30の各板状延出部34の先端部位に設けられた導風板側板状傾斜突部62とからなる壁部にて囲まれた閉鎖空間40が、導風板14とシュラウド12との間に形成された間隙16のみに連通して、形成されている。そして、それにより、シュラウド12と導風板14との間に、シール部18が形成され、以て、導風板14にてラジエタ10に向かって導かれた風が、間隙16内に入り込んでも、かかる間隙16を通じての外部への風抜けが防止されて、導風板14とシュラウド12との間のシール性が、確保され得るようになっている。

【0059】

また、本実施形態では、導風板14とシュラウド12とが前後方向に相対変位せしめられたときに、各板状延出部34の先端部位に設けられた導風板側板状傾斜突部62が、第一対向面26に対して、シュラウド側板状傾斜突部60が、各板状延出部34の外側側面に対して、それぞれ摺動することで、導風板14とシュラウド12との前後方向への相対変位に起因した間隙16のシール性の低下が有利に防止され得るようになっている。更に、導風板14とシュラウド12とが左右方向や上下方向に相対変位せしめられたときに、例えば、第一及び第二の板状リブ23,25の撓み変形や、板状延出部34の撓み変形等にて、それらの相対変位が吸収されること等により、導風板14とシュラウド12の左右方向や上下方向の相対変位に起因した間隙16のシール性の低下が有利に防止され得るようになっている。

【0060】

従って、このような構造とされた本実施形態にあっても、前記第一及び第二の実施形態と同様な作用・効果が有効に享受され得ることとなる。

【0061】

そして、本実施形態では、シュラウド側板状傾斜突部60が、各第二の板状リブ25と略同一の厚さを有すると共に、導風板側板状傾斜突部62が、各板状延出部34と略同一の厚さを有している。そのため、前記第一及び第二の実施形態とは異なって、シュラウド側板状傾斜突部60と導風板側板状傾斜突部62が容易には弾性変形しないようになっている。しかしながら、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との間に圧入される際に、第一の板状リブ23と導風板側板状傾斜突部62との間に生ずる摩擦抵抗力や、板状延出部34とシュラウド側板状傾斜突部60との間に生ずる摩擦抵抗力が、シュラウド側及び導風板側板状傾斜突部60,62に対して、それらの延出方向に平行な方向において作用せしめられるようになる。

【0062】

従って、例えば、容易に弾性変形しないシュラウド側板状傾斜突部60や導風板側板状傾斜突部62が、各第二の板状リブ25や各板状延出部34から直角方向に突出するように一体形成されている場合とは異なって、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との間に圧入される際に、シュラウド側板状傾斜突部60や導風板側板状傾斜突部62が、各板状延出部34や各第一の板状リブ23との間に生ずる摩擦抵抗力により、破損したり、変形したりすることが、未然に防止され得る。これによっても、間隙16のシール性が安定的に確保され得ることとなる。

【0063】

ところで、図7に示された前記第三の実施形態では、筒状延出部30の各板状延出部34の先端部位に、導風板側板状傾斜突部62が一体成形されると共に、各第二の板状リブ25の先端部位に、シュラウド側板状傾斜突部60が一体成形されていたが、図8に示されるように、シュラウド側板状傾斜突部60を省略することも出来る。この場合には、第一及び第二の板状リブ23,25間への各板状延出部34の圧入状態下で、各第一の板状リブ23の第一対向面26に対して、導風板側板状傾斜突部62の先端部位が摺動可能に圧接せしめられる一方、各第二の板状リブ25の第二対向面28に対して、各板状延出部34が、その外側側面において、摺動可能に圧接せしめられることとなる。

【0064】

このような構造を採用する場合にあっても、導風板14とシュラウド12との間に形成された間隙16のみに連通する閉鎖空間40を形成するシール部18が設けられる。それ故、前記第三の実施形態において奏される作用・効果と同様な作用・効果が、有効に享受され得る。

【0065】

また、シュラウド側板状傾斜突部60や導風板側板状傾斜突部62の両方が設けられる場合にあっても、各第二の板状リブ25や各板状延出部34のそれぞれの先端部位からの各板状傾斜突部60,62の傾斜、突出方向は、前記第三の実施形態に示されるものに、何等限定されるものではない。例えば、図9に示されるように、各第二の板状リブ25の先端部位に、シュラウド側板状傾斜突部60を、後方に向かって、第二の筒状リブ24の内側に傾斜して突出するように設ける一方、筒状延出部30の各板状延出部34の先端部位に、導風板側板状傾斜突部62を、前方に向かって、筒状延出部30の内側に傾斜して突出するように形成することも出来る。

【0066】

このような本実施形態にあっても、前記第三の実施形態と同様な作用・効果が、有効に享受され得る。また、本実施形態では、特に、シュラウド側及び導風板側板状傾斜突部60,62の傾斜方向からして、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との間に、よりスムーズに圧入され得る。

【0067】

また、図10に示されるように、各第一の板状リブ23の先端部位に、シュラウド側板状傾斜突部60を、前方に向かって、第二の筒状リブ24の外側に傾斜して突出するように設ける一方、筒状延出部30の各板状延出部34の先端部位に、導風板側板状傾斜突部62を、後方に向かって、筒状延出部30の外側に傾斜して突出するように形成しても良い。この場合には、シュラウド側板状傾斜突部60の先端部位が、筒状延出部30の各板状延出部34の内側側面に対して摺動可能に圧接され、また、導風板側板状傾斜突部62の先端部位が、第二の板状リブ25の第二対向面28に対して摺動可能に圧接されるようにして、各板状延出部34が、各第一の板状リブ23と各第二の板状リブ25との対向面間に圧入せしめられることとなる。

【0068】

かくの如き構造とされた本実施形態にあっても、前記第三及び第四の実施形態と同様な作用・効果が、有効に享受され得る。

【0069】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0070】

例えば、第一の板状リブ23,44と第二の板状リブ25,48との対向面間距離や、それらの対向面間に圧入される板状延出部34,54の圧入量等は、適宜に変更され得るところである。

【0071】

また、第一及び第二の板状リブ23,44,25,48を、導風板14に設ける一方、板状延出部34,54をシュラウド12に設けるようにしても、何等差し支えない。

【0072】

さらに、板状傾斜突部は、弾性変形可能であることが望ましいが、それは必須の事項ではない。

【0073】

また、第一の車両用部品と第二の車両用部品は、例示の樹脂製のものに何等限定されるものではなく、如何なる材質のものであっても良いのであり、例えば、金属製であっても何等差し支えない。

【0074】

さらに、前記実施形態では、導風板14とシュラウド12とにて、エンジンルーム内に流入する風が自動車の後方側に導かれるようになっていたが、例えば、シュラウド12に代えて、ラジエタ10を支持するラジエタサポートが、導風板14と共に、エンジンルーム内に流入する風を自動車の後方側に導くように構成されていても良い。この場合には、導風板14とラジエタサポートとの間に間隙16が形成されて、それら導風板14とラジエタサポートとの間に、かかる間隙16をシールするシール部18が形成されることとなる。

【0075】

加えて、本発明は、導風板とシュラウドとの間のシール構造以外に、例えば、フェンダーライナーとフェンダーとの間のシール構造等、互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造の何れに対しても、有利に適用されるものであることは、勿論である。

【0076】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0077】

10 ラジエタ 12 シュラウド

14 導風板 16 間隙

18 シール部 22 第一筒状リブ

23,44 第一の板状リブ 24 第二筒状リブ

25,48 第二の板状リブ 26,50 第一対向面

28,52 第二対向面 30 筒状延出部

34,54 板状延出部 36 内側傾斜突部

38 外側傾斜突部 40 閉鎖空間

56 第一の板状傾斜突部 58 第二の板状傾斜突部

60 シュラウド側板状傾斜突部 62 導風板側板状傾斜突部

【特許請求の範囲】

【請求項1】

互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造であって、

前記第一の車両用部品に対して、互いに対向する第一の板状リブと第二の板状リブとを一体成形により形成する一方、前記第二の車両用部品から延び出して、その先端部位において、該第一の板状リブと該第二の板状リブの互いの対向面間に突入する板状延出部を、該第二の車両用部品に対して一体成形により形成し、更に、該対向面間への該板状延出部の突入状態下で、該板状延出部から該第一の板状リブと該第二の板状リブのうちの少なくとも何れか一方の側に向かって傾斜して突出する板状傾斜突部を、該板状延出部の先端側部位に対して一体成形により形成し、

そして、該板状延出部の前記板状傾斜突部の先端部位が、前記第一の板状リブと前記第二の板状リブの互いの対向面のうちの少なくとも何れか一方に対して摺動可能な状態で圧接するように、該板状延出部を該第一の板状リブと該第二の板状リブの互いの対向面間に圧入して、前記第一の車両用部品と前記第二の車両用部品とを相互に連結すると共に、該第一及び第二の板状リブと該板状延出部とを含む壁部にて囲まれた、前記間隙のみに連通する閉鎖空間を形成することにより、該間隙を通じての風抜けを防止するようにしたことを特徴とする車両用部品間のシール構造。

【請求項2】

前記板状傾斜突部が弾性変形可能とされ、該板状傾斜突部の弾性変形に基づいて、前記板状延出部の先端部位に対する該板状傾斜突部の傾斜角度が可変とされている請求項1に記載の車両用部品間のシール構造。

【請求項3】

前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入状態下で、該板状延出部の先端部位から、該対向面間への該板状延出部の突入方向とは反対方向に向かって、該第一の板状リブと該第二の板状リブの両方の側に、それぞれ傾斜して突出する第一の板状傾斜突部と第二の板状傾斜突部とが、該板状延出部に対して一体成形により形成されて、それら第一の板状傾斜突部と第二の板状傾斜突部とにて、前記板状傾斜突部が構成されている請求項2に記載の車両用部品間のシール構造。

【請求項1】

互いに異なる別個の第一の車両用部品と第二の車両用部品との間に形成される間隙を通じての風抜けを防止するための車両用部品間のシール構造であって、

前記第一の車両用部品に対して、互いに対向する第一の板状リブと第二の板状リブとを一体成形により形成する一方、前記第二の車両用部品から延び出して、その先端部位において、該第一の板状リブと該第二の板状リブの互いの対向面間に突入する板状延出部を、該第二の車両用部品に対して一体成形により形成し、更に、該対向面間への該板状延出部の突入状態下で、該板状延出部から該第一の板状リブと該第二の板状リブのうちの少なくとも何れか一方の側に向かって傾斜して突出する板状傾斜突部を、該板状延出部の先端側部位に対して一体成形により形成し、

そして、該板状延出部の前記板状傾斜突部の先端部位が、前記第一の板状リブと前記第二の板状リブの互いの対向面のうちの少なくとも何れか一方に対して摺動可能な状態で圧接するように、該板状延出部を該第一の板状リブと該第二の板状リブの互いの対向面間に圧入して、前記第一の車両用部品と前記第二の車両用部品とを相互に連結すると共に、該第一及び第二の板状リブと該板状延出部とを含む壁部にて囲まれた、前記間隙のみに連通する閉鎖空間を形成することにより、該間隙を通じての風抜けを防止するようにしたことを特徴とする車両用部品間のシール構造。

【請求項2】

前記板状傾斜突部が弾性変形可能とされ、該板状傾斜突部の弾性変形に基づいて、前記板状延出部の先端部位に対する該板状傾斜突部の傾斜角度が可変とされている請求項1に記載の車両用部品間のシール構造。

【請求項3】

前記第一の板状リブと前記第二の板状リブの互いの対向面間への前記板状延出部の突入状態下で、該板状延出部の先端部位から、該対向面間への該板状延出部の突入方向とは反対方向に向かって、該第一の板状リブと該第二の板状リブの両方の側に、それぞれ傾斜して突出する第一の板状傾斜突部と第二の板状傾斜突部とが、該板状延出部に対して一体成形により形成されて、それら第一の板状傾斜突部と第二の板状傾斜突部とにて、前記板状傾斜突部が構成されている請求項2に記載の車両用部品間のシール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−280275(P2010−280275A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−134084(P2009−134084)

【出願日】平成21年6月3日(2009.6.3)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月3日(2009.6.3)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

[ Back to top ]